Maszyny i urządzenia do przetwarzania wytworów papierniczych

DRM.07. Przetwórstwo wytworów papierniczych - Technik papiernictwa 311601

Rodzaje maszyn do przetwarzania papieru

GALERIA ZDJĘĆ

Spis treści

1. Maszyny stosowane w zakładach przetwórstwa papieru do cięcia i krojenia wyrobów papierniczych1. Maszyny stosowane w zakładach przetwórstwa papieru do cięcia i krojenia wyrobów papierniczych

2. Maszyny stosowane do mechanicznego powierzchniowego uszlachetniania papieru2. Maszyny stosowane do mechanicznego powierzchniowego uszlachetniania papieru

3. Maszyny stosowane w zakładach przetwórstwa papieru do przygotowywania mieszanek powlekających i klejów3. Maszyny stosowane w zakładach przetwórstwa papieru do przygotowywania mieszanek powlekających i klejów

4. Maszyny stosowane w zakładach przetwórstwa papieru do uszlachetniania/powlekania mieszankami powlekających4. Maszyny stosowane w zakładach przetwórstwa papieru do uszlachetniania/powlekania mieszankami powlekających

5. Maszyny stosowane w zakładach przetwórstwa papieru przy procesach introligatorskich5. Maszyny stosowane w zakładach przetwórstwa papieru przy procesach introligatorskich

6. Maszyny stosowane w zakładach przetwórstwa papieru do zadruku papieru6. Maszyny stosowane w zakładach przetwórstwa papieru do zadruku papieru

1. Maszyny stosowane w zakładach przetwórstwa papieru do cięcia i krojenia wyrobów papierniczych

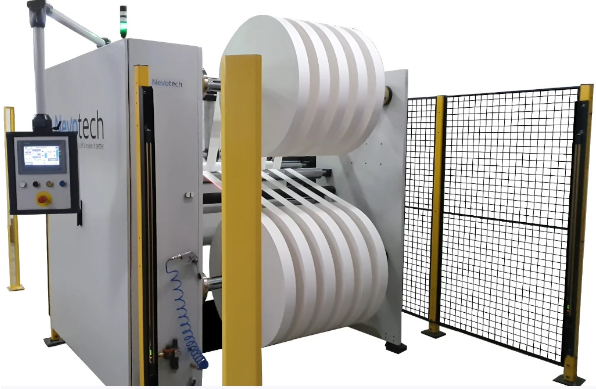

Bobiniarka - urządzenie powszechnie wykorzystywane w przemyśle drukarskim Wykonuje ona krojenie wstęgi na wstęgi o mniejszej szerokości i zwija je ponownie w zwoje. Maszyna działa za sprawą rozprężnych sztang współpracujących z elementami nawijającymi. Siła nawijania jest regulowana zmianami ciśnienia rozprężenia, czyli siły tarcia elementów nawijających. Najczęściej wybierane są modele bobiniarek o kompaktowych kształtach, ponieważ można umieścić je wszędzie, w tym bardziej na małej powierzchni.

Bobiniarka jest w zupełności bezpieczna, ponieważ pracownicy nie mają z nią styczności bezpośrednio – ostre noże są dokładnie odseparowane. Są to maszyny szczególnie cenione w dużych drukarniach przemysłowych, gdzie liczy się nie tylko wysoka jakość działania, ale również możliwość realizacji wielkonakładowych zleceń.

Funkcję tnącą wykonują zwykle noże krążkowe będące okrągłymi tarczami, zaostrzonymi na obwodzie. Ostrze jest okręgiem koła. Noże krążkowe obracają się podczas krojenia materiału, który przesuwa się wzdłuż linii krojenia. Podczas krojenia materiałów arkuszowych muszą być stosowane dwa noże: górny i dolny Jeden z nich stanowi podparcie dla drugiego.

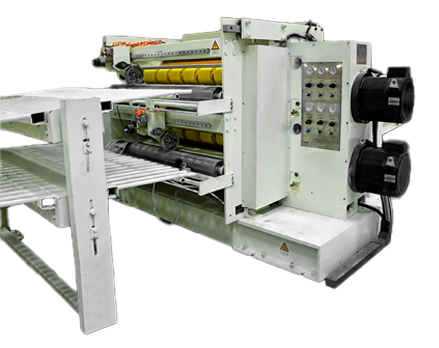

Przekrawacz poprzeczny - urządzenie do rozcinania na arkusze dwóch wstęg papieru niezależnie, w systemie rotacyjnym. Zbudowane jest z dwóch stołów (górnego i dolnego) wprowadzających, które zapewniają stabilne wprowadzanie niezależnych wstęg. Na urządzenie do cięcia składają się dwa komplety stalowych noży umieszczonych na dwóch niezależnych cylindrach rotacyjnych, o dużej sile ścinającej i długiej żywotności ostrzy. Ściśle dopasowana przekładnia zapewnia precyzyjne położenie noży i zrównoważoną pracę. Korpus gwarantuje sztywność urządzenia i odporności na wibracje.

Krajarka jednonożowa - urządzenie przystosowane do przekrawania stosu arkuszy równolegle lub prostopadle do poszczególnych boków stosu. Wyposażone w urządzenie ustalające i wskazujące odległość krojenia, zwane belką oporową (tzw. siodełko) oraz urządzenie pomiarowe. Po ustawieniu na stole krajarki wyrównanego stosu arkuszy na stos opada belka dociskowa, która unieruchamia stos przez dociśnięcie go do stołu. Siła jej nacisku jest regulowana i zależy od wysokości krojonego stosu. Im niższy jest stos, tym mniejsza może być siła nacisku. Dlatego krojeniu powinien być poddawany stos o takiej wysokości, aby podczas krojenia nie nastąpiło przesunięcie się arkuszy ani też odciśnięcie belki dociskowej na wierzchnich arkuszach. Na tak przygotowany stos opada nóż. Nóż po dojściu do stołu zagłębia się nieco w niego. Dlatego w stole, w miejscu opadania noża, znajduje się wymienna listwa podnożowa (szpalta) wykonana z dość miękkiego materiału. Po przekrojeniu stosu nóż i belka dociskowa podnoszą się i krojenie jest zakończone.

W operacjach introligatorskich oprawiania zachodzi potrzeba okrawania wkładu lub gotowych opraw z trzech stron z boku: górnego, dolnego i przedniego. Krajarka trójnożowa przystosowana jest do okrawania z trzech stron wkładów w jednym cyklu. Wyposażona jest w trzy noże. Dwa z nich są ustawione równolegle względem siebie i służą do przekrawania boku górnego i dolnego. Trzeci jest prostopadły do poprzednich i przekrawa bok przedni.

Nożyce introligatorskie są przystosowane do przekrawania pojedynczych arkuszy grubych wyrobów papierniczych, typu tektura. Od krajarek jednonożowych różnią się tylko nożem. Nóż w nożycach introligatorskich ma ostrze krzywoliniowe. Jeden z końców noża jest nieruchomy, drugi jest ręcznie opuszczany w dół. Nie ma listwy podnożowej, a nóż ruchomy styka się przy krojeniu z drugim nieruchomym nożem, którym jest zaostrzona krawędź stołu.

Powrót do spisu treściPowrót do spisu treści

2. Maszyny stosowane do mechanicznego powierzchniowego uszlachetniania papieru

Kalander składa się z wielu stalowych walców, stykających się z obiema stronami papieru w celu wygładzenia włókien na jego powierzchni. W niektórych maszynach wykańczanie kończy się w kalandrze miękkim (soft kalander). Kalander miękki posiada dwie pary stalowych walców. Jeden z walców w każdej parze pokryty jest miękkim poliuretanem, a każda z par jest tak ustawiona, by rolki stykały się z obiema stronami papieru. Połączenie w parze rolki miękkiej z rolką twardą powoduje działanie na papier różnych sił tarcia, dzięki czemu podczas wygładzania włókien osiąga się efekt lekkiego połysku. Papiery, które wymagają kolejnych etapów obróbki nawijane są na stalowe trzpienie tworząc tzw. jumbo role.

W kalandrze błyszcząca powierzchnia uzyskiwana jest poprzez docisk miękkich i twardych rolek. Kalandry występują w różnorodnych formach. Mogą stanowić element maszyny jako kalandry miękkie tzw. soft bądź też jako superkalandry. Bez względu na to, gdzie i jak są zbudowane ich rolą będzie zawsze uzyskanie założonej gładkości powierzchni papieru. Kalandry to stalowe walce pomiędzy, którymi przemieszcza się papier. Rolki pod wpływem działania na papier temperatury oraz docisku nadają jego powierzchni zdefiniowany połysk. Co druga rolka może być pokryta poliuretanem, dzięki czemu na skutek niewielkiej różnicy prędkości pomiędzy rolką stalową a rolką powleczoną poliuretanem osiąga się dodatkowy efekt nieco wyższego połysku. Gorąca para przechodząca przez perforowany walec jest również dodatkowym elementem wspomagającym wygładzenie powierzchni.

Kalander wytłaczający maszyna przeznaczona do wytłaczania wzorów strukturalnych na papierze lub kartonie. Sprawdza się przy produkcji różnego rodzaju opakowań, tłoczenia znaków towarowych, kart, zaproszeń, pocztówki itp. Górny, formowy, wymienny wałek aluminiowy wytłacza na gorąco odpowiednie struktury w papierze według zaprojektowanych i wzorów.

Powrót do spisu treściPowrót do spisu treści

3. Maszyny stosowane w zakładach przetwórstwa papieru do przygotowywania mieszanek powlekających i klejów

Mieszalnik przygotowawczy do kleju znajduje zastosowanie głównie przy przygotowaniu kleju, stosuje się go zwykle w połączeniu z systemem mieszania, zamontowanym na walcach rozprowadzających, w którym katalizator i mieszanka klejąca są łączone tuż przed użyciem i rozprowadzeniem. Urządzenie może służyć również do przygotowania do mieszanek pigmentowych.

Powrót do spisu treściPowrót do spisu treści

4. Maszyny stosowane w zakładach przetwórstwa papieru do uszlachetniania/powlekania mieszankami powlekających

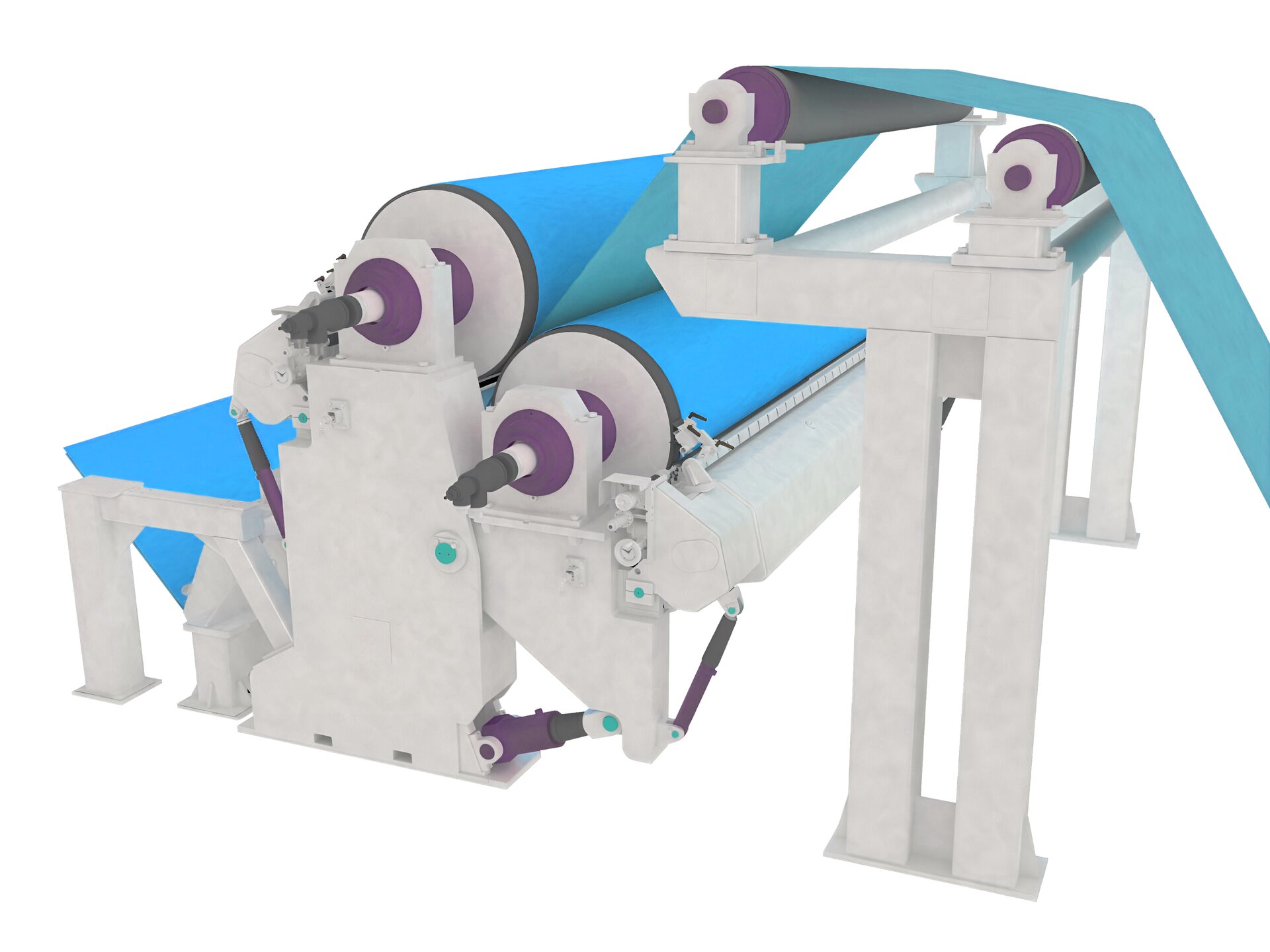

Prasa klejarska ma na celu poprawę właściwości papieru, takich jak wytrzymałość oraz możliwości zadruku poprzez dodanie substancji do wstęgi papieru. Istnieje kilka rodzajów pras zaklejających, m.in.: kałużowa, z prętami dozującymi lub dwufunkcyjna. Zastosowanie konkretnego typu zależy od charakterystyki maszyny.

Prasa zaklejająca to sekcja maszyny papierniczej, służąca do nanoszenia skrobi oraz innych chemikaliów na powierzchnię papieru poprzez zanurzanie lub natryskiwanie w której pokrywana jest wstęga klejem w strefie docisku między dwoma walcami. Technologia prasy powlekającej z filmem klejowym polega na nanoszeniu regulowanej ilości wodnej mieszanki klejowej, rozprowadzanie jej równomiernie na wstędze papieru, co dokonuje się najpierw poprzez wytworzenie filmu klejowego o jednorodnej grubości na przylegającym wale, a następnie przez przeniesienie tego filmu na wstęgę papieru, która zostaje jakby nim zadrukowana. Prasy zaklejające stosuje się głównie w produkcji papierów drukowych i do pisania oraz papierów pakowych wytwarzanych z włókien wtórnych.

Powrót do spisu treściPowrót do spisu treści

5. Maszyny stosowane w zakładach przetwórstwa papieru przy procesach introligatorskich

Wykrojniki płaskie są przystosowane do wykrawania pojedynczych arkuszy. Stosuje się je do wykrawania pudełek, etykiet samoprzylepnych itp. Wykrojniki płytowe wykonuje się w płycie np. sklejki, tworzywa sztucznego itp. Wykrojnik to płaszczyzna, której roboczą częścią są odpowiednio wyprofilowane ostrza tnące, wtłaczana z dużą siłą na wylot prostopadle w podłoże. Często listwom tnącym (noże tnące, noże sztancujące) towarzyszą listwy bigujące (bigi), a czasami listwy perforujące (noże perforujące). Wykrojnik oprócz zasadniczej funkcji wycinania (sztancowania) może również przygniatać (bigować) lub perforować. Wykrojniki dodatkowo zaopatrzone są w listwy gumowe, które wystają ponad powierzchnię noży sztancujących i umieszczane są po obu ich stronach. Gumy te są ściśliwe, a ich rolą jest wypchnięcie wykrawanego materiału z wnętrza wykrojnika.

Składarko‑zszywarko‑sklejarka

W skład maszyny wchodzą:

automatyczny podajnik podciśnieniowy,

sekcja składająca i sekcja zszywająca,

sekcja wykładania z odmierzaniem i segregowaniem gotowych partii w stosach.

Automatyczna sklejarka do opakowań kartonowych składa się z trzech sekcji: podajnik, sekcja składająca i stół odbiorczy z cyfrowym licznikiem ilości. Wyposażona jest w mikrokomputer łatwy i prosty w obsłudze, pozwalający na szybkie, niezawodne i precyzyjne sterowaniu urządzeniem. Maszyna realizuje automatycznie proces podawania, klejenia, składania, zliczania i składowania na stole odbiorczym.

Powrót do spisu treściPowrót do spisu treści

6. Maszyny stosowane w zakładach przetwórstwa papieru do zadruku papieru

Maszyny drukarskie ze względu na kształt formy drukowej dzieli się na maszyny płaskie oraz maszyny rotacyjne.

Kolejny podział maszyn drukarskich uwzględnia postać podłoża. Maszyna arkuszowa drukuje na podłożu w postaci arkusza, jej początkową część stanowi samonakładak, zaś w maszynie zwojowej elementem początkowym jest odwijak, z którego rozwijana jest wstęga papieru . Jeszcze inny podział związany jest z techniką druku. Jest to kryterium, które pozwala wyróżnić wiele różnego rodzaju maszyn drukujących. Są to maszyny rotograwiurowe, tampondrukowe, offsetowe, maszyny światłodrukowe, fleksograficzne, typograficzne, typooffsetowe, sitodrukowe oraz maszyny do druku cyfrowego.

Każda maszyna drukująca składa się ze specyficznych dla jej rodzaju części, ale pewne elementy są podobne. Znajdziemy w maszynie drukującej offsetowej samonakładak, mechanizm stołu spływowego, korpus oraz napęd maszyny, zespół prowadzenia arkuszy oraz zespół drukujący, jak również zespoły farbowy i nawilżający oraz myjący.

Część końcowa maszyn zwojowych może być różna, w zależności od systemu pracy. W systemie zwój‑zwój część końcową stanowi nawijak. W systemie zwój arkusz zadrukowana wstęga papieru jest w części końcowej przekrawana na arkusze. W systemie zwój‑składka zadrukowana wstęga jest w części końcowej maszyny drukującej złamywana w celu uzyskania składki.

Podstawowa prasa składa się z odwijaków, urządzeń do centrowania wstęgi, zespołów druku fleksograficznego i offsetowego, coldstampingu, hotstampingu, sztancowania i przewijarki.

Maszyny przeznaczone do automatycznego druku flexograficznego na materiałach z roli typu: papier, tektura, polistyren, celofan itp. Żeliwna rama zapewnia bardzo sprawną pracę maszyny przy maksymalnej prędkości. Do regulacji i docisku cylindrów służy system hydrauliczny. Zimny i ciepły nadmuch powietrza gwarantuje szybkie schnięcie farby. Maszynę wyposażono w reduktor silnika dopasowany do potężnego hamulca – regulatora naprężenia w sekcji przewijania, w celu osiągnięcia łagodnego, płynnego przewijania surowca.

Włączenie lub wyłączenie górnego wałka drukującego automatycznie włącza/wyłącza silnik napędowy wałków farbowych.

Nadmuch zimnego powietrza zapewnia skuteczne i szybkie schnięcie farby po procesie drukowania.

Druk końcowy jest wyraźny i bardzo dokładnie odwzorowany na materiale.

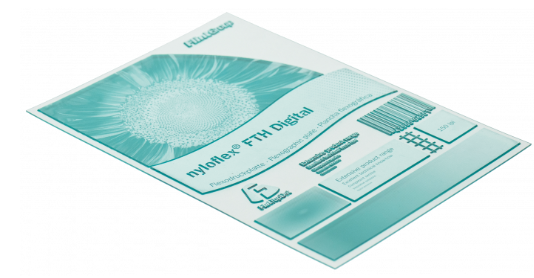

Cechą charakterystyczną formy drukowej w technologii fleksograficznej jest jej elastyczność. Forma drukowa wykonana jest z fotopolimerowej gumy naturalnej lub syntetycznej. Grubość i jej twardość jest zoptymalizowana do specyfiki maszyny drukującej i zadrukowywanego podłoża.

W drukowaniu pudeł z tektury falistej zazwyczaj stosuje się formy fotopolimerowe, ponieważ jej elastyczność umożliwia lepsze odwzorowanie obrazu, ponieważ lepiej dostosowuje swój kształt do nieregularnej powierzchni podłoża.

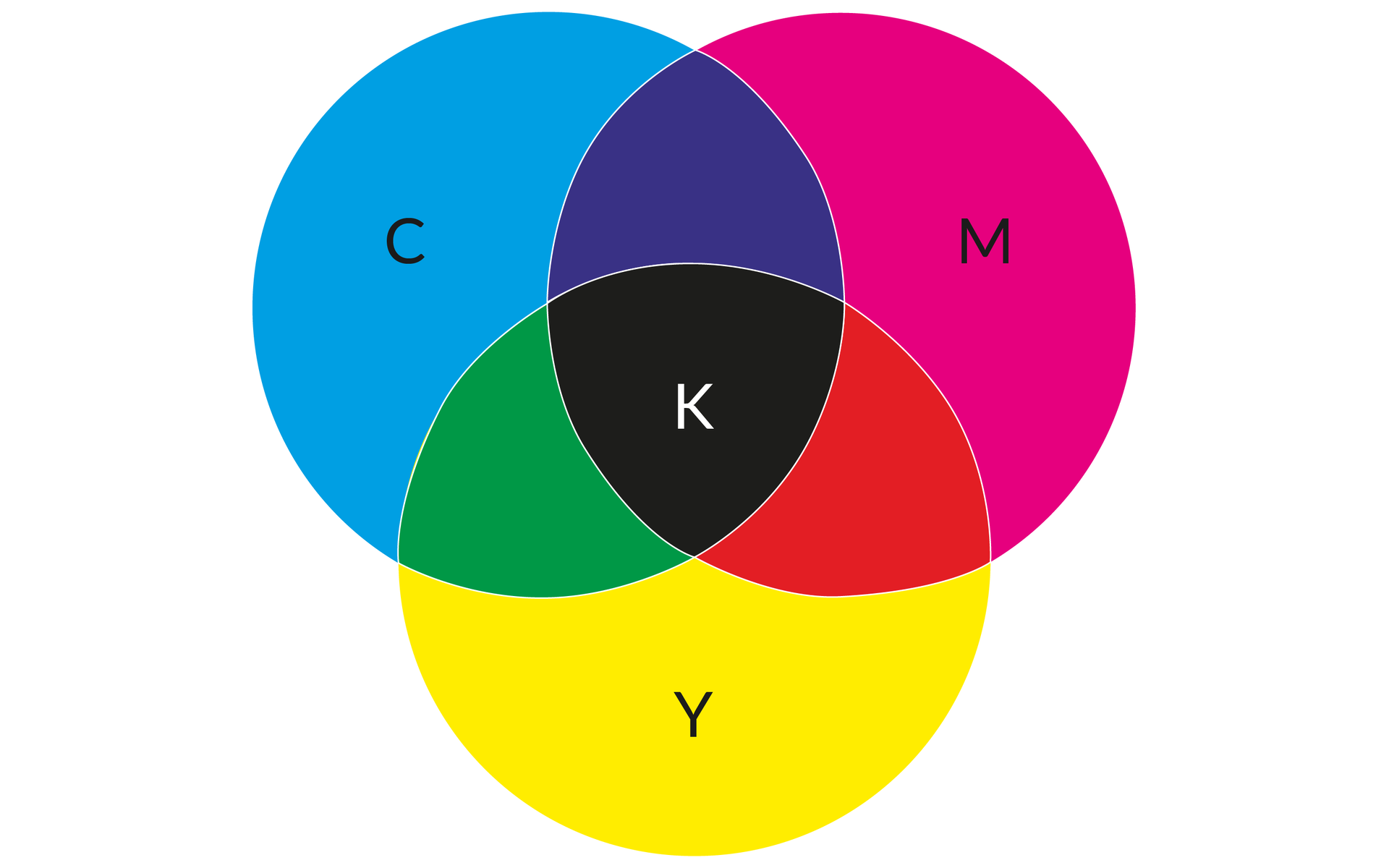

Tryb CMYK (ang. Cyan, Magenta, Yellow, Black lub Key colour) używany jest najczęściej podczas przygotowywania projektów do druku. Za pomocą składowych: cyjanu – jasnoniebieskiego, magenty – odcienia różu i żółtego tworzymy kolory pośrednie, a czarny (zwany też kolorem kluczowym) pozwala określić, czy barwa ma być jasna czy ciemna. Składowe przyjmują tu wartości od 0 do 100. W tym modelu kolorystycznym wykorzystuje się syntezę subtraktywną. To zjawisko mieszania kolorów poprzez odejmowanie promieniowań widzialnych różnych długości. W praktyce to mieszanie farb o różnych kolorach. Jeżeli biały papier zostanie pokryty farbą uzyskaną ze zmieszania farb o różnych kolorach, to utworzony zostanie filtr. Oko ludzkie zobaczy odbity strumień światła niepochłoniętych długości fal świetlnych, a to z kolei da wrażenie określonej barwy.

Powrót do spisu treściPowrót do spisu treści