E-materiały do kształcenia zawodowego

Maszyny i urządzenia stosowane w przeróbce kopalin stałych

Obsługa maszyn i urządzeń do przeróbki mechanicznej kopalin – Operator maszyn i urządzeń przeróbczych , Technik przeróbki kopalin stałych

bg‑gold

Maszyny i urządzenia przeróbcze

Spis treści

KlasyfikacjaKlasyfikacja

RozdrabnianieRozdrabnianie

WzbogacanieWzbogacanie

Maszyny i urządzenia pomocniczeMaszyny i urządzenia pomocnicze

Nagrania audio w galerii zdjęć są tożsame z treścią opisów pod każdą z fotografii.

GALERIA ZDJĘĆ

Klasyfikacja

Przesiewacz wibracyjny

Przesiewacz wibracyjny (inaczej szybkodrgający) w zależności od wielkości szczelin sit, stanowiących główny element urządzenia, pozwala na odsiewanie wszystkich klas ziaren. Sita przesiewacza zamontowane pod pewnym nachyleniem względem płaszczyzny poziomej oraz wibracje generowane podczas procesu powodują przesuwanie ziaren o wielkości przekraczającej wielkości szczelin sita w dół, w kierunku taśmociągu, którym wstępnie sklasyfikowana nadawa kierowana jest do dalszej przeróbki. Amplituda drgań dla przesiewaczy wibracyjnych wynosi z reguły około .

Przesiewacz wibracyjny (inaczej szybkodrgający) w zależności od wielkości szczelin sit, stanowiących główny element urządzenia, pozwala na odsiewanie wszystkich klas ziaren. Sita przesiewacza zamontowane pod pewnym nachyleniem względem płaszczyzny poziomej oraz wibracje generowane podczas procesu powodują przesuwanie ziaren o wielkości przekraczającej wielkości szczelin sita w dół, w kierunku taśmociągu, którym wstępnie sklasyfikowana nadawa kierowana jest do dalszej przeróbki. Amplituda drgań dla przesiewaczy wibracyjnych wynosi z reguły około .

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Taśmy przebiercze

Taśmy przebiercze służą do transportu największych ziaren nadawy po wstępnym odsianiu drobniejszych klas surowca. Na nich dochodzi do ręcznego sortowania przez pracowników zakładu przeróbczego, w wyniku którego oddzielone zostają większe odpady pochodzenia niedołowego, takie jak: złomy, gumy czy betoniki.

Taśmy przebiercze służą do transportu największych ziaren nadawy po wstępnym odsianiu drobniejszych klas surowca. Na nich dochodzi do ręcznego sortowania przez pracowników zakładu przeróbczego, w wyniku którego oddzielone zostają większe odpady pochodzenia niedołowego, takie jak: złomy, gumy czy betoniki.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Uławiacze elektromagnetyczne wyłapujące drobne metalowe zanieczyszczenia z węgla surowego kierowanego do wzbogacania

Po przesianiu surowiec transportowany jest taśmociągami w kierunku uławiaczy elektromagnetycznych. Są one wykorzystywane podczas przeróbki surowca celem usunięcia drobnych zanieczyszczeń wykazujących właściwości magnetyczne, które charakteryzują między innymi metalowe elementy konstrukcyjne. Uławiacze montowane są w obrębie taśmociągów, co zamyka etap klasyfikacji wstępnej. Następnie nadawa dalej kierowana jest do wzbogacania.

Po przesianiu surowiec transportowany jest taśmociągami w kierunku uławiaczy elektromagnetycznych. Są one wykorzystywane podczas przeróbki surowca celem usunięcia drobnych zanieczyszczeń wykazujących właściwości magnetyczne, które charakteryzują między innymi metalowe elementy konstrukcyjne. Uławiacze montowane są w obrębie taśmociągów, co zamyka etap klasyfikacji wstępnej. Następnie nadawa dalej kierowana jest do wzbogacania.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

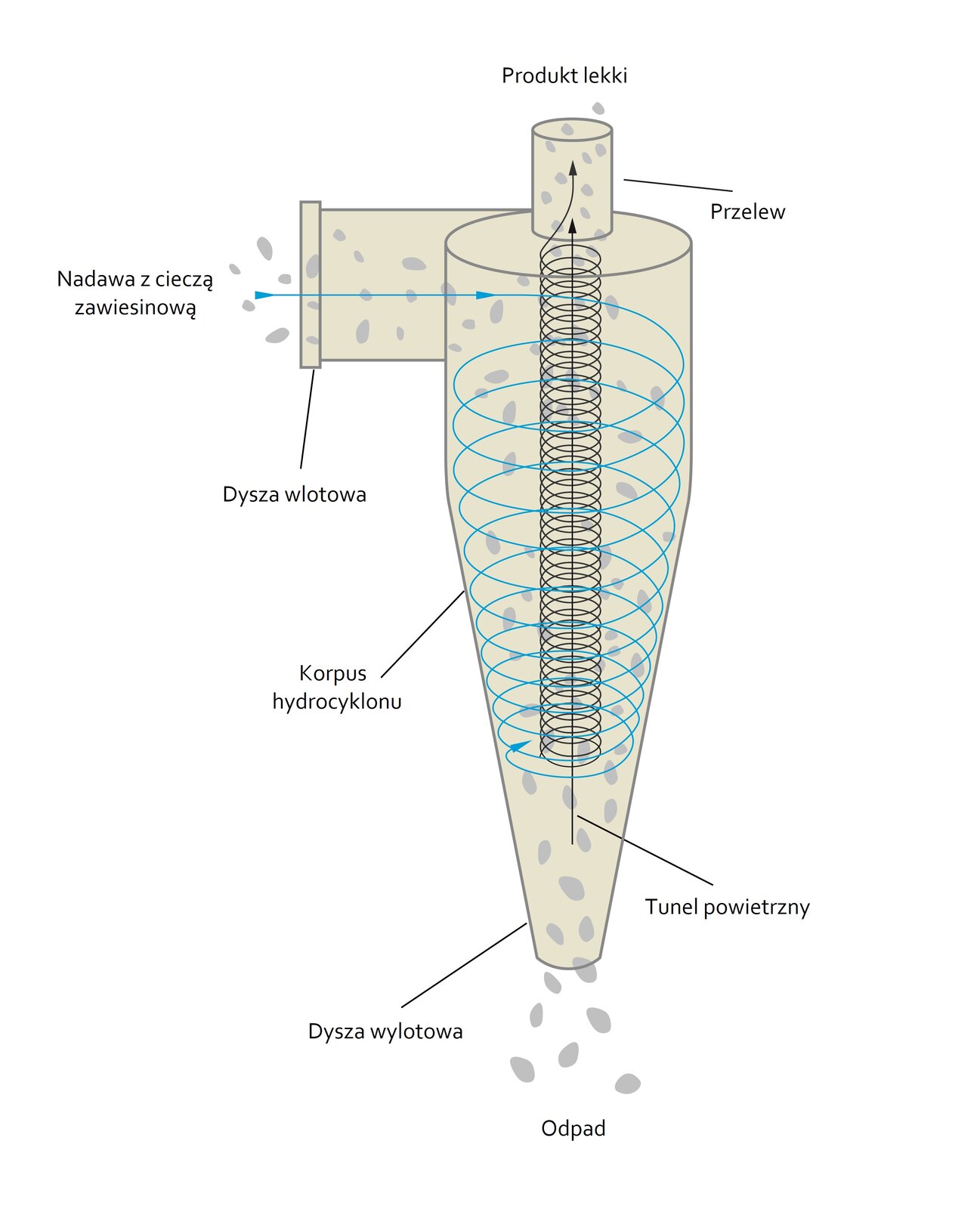

Hydrocyklon

Klasyfikacja z użyciem hydrocyklonu jako jedyna wykorzystuje do sortowania medium, czyli ośrodek ciekły. Procesowi poddawany jest urobek o wymiarach od połowy do dziewięćdziesięciu milimetrów. Rozdział poszczególnych klas ziarnowych opiera się na zależności prędkości opadania ziaren w cieczy od ciężarów właściwych tych ziaren, a także od ich kształtu oraz wielkości. Z tego względu konieczny jest dobór gęstości pozornej zawiesiny roboczej do gęstości ziaren nadawy dostarczonej do rozdziału. Oprócz gęstości ziaren poddawanych klasyfikacji istotną rolę w przebiegu procesu pełni siła odśrodkowa, która generowana jest ruchem wirowym zawiesiny roboczej spływającej w kierunku wylotu koryta roboczego o kształcie odwróconego stożka. Nadawa kierowana jest do hydrocyklonu dyszą wlotową pod określonym ciśnieniem, a następnie przemieszcza się ruchem wirowym wokół osi podłużnej urządzenia. Ziarna, które charakteryzuje mała gęstość, skupiają się w obrębie osi i wynoszone są w kierunku lustra cieczy, skąd przelewem wyprowadzane są poza hydrocyklon. Z kolei część nadawy o dużym ciężarze właściwym spływa w kierunku wylewu znajdującego się w dolnej części wylotowej urządzenia.

Klasyfikacja z użyciem hydrocyklonu jako jedyna wykorzystuje do sortowania medium, czyli ośrodek ciekły. Procesowi poddawany jest urobek o wymiarach od połowy do dziewięćdziesięciu milimetrów. Rozdział poszczególnych klas ziarnowych opiera się na zależności prędkości opadania ziaren w cieczy od ciężarów właściwych tych ziaren, a także od ich kształtu oraz wielkości. Z tego względu konieczny jest dobór gęstości pozornej zawiesiny roboczej do gęstości ziaren nadawy dostarczonej do rozdziału. Oprócz gęstości ziaren poddawanych klasyfikacji istotną rolę w przebiegu procesu pełni siła odśrodkowa, która generowana jest ruchem wirowym zawiesiny roboczej spływającej w kierunku wylotu koryta roboczego o kształcie odwróconego stożka. Nadawa kierowana jest do hydrocyklonu dyszą wlotową pod określonym ciśnieniem, a następnie przemieszcza się ruchem wirowym wokół osi podłużnej urządzenia. Ziarna, które charakteryzuje mała gęstość, skupiają się w obrębie osi i wynoszone są w kierunku lustra cieczy, skąd przelewem wyprowadzane są poza hydrocyklon. Z kolei część nadawy o dużym ciężarze właściwym spływa w kierunku wylewu znajdującego się w dolnej części wylotowej urządzenia.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Przesiewacz rusztowy ruchomy obrotowy

Jednym z najczęściej stosowanych przesiewaczy podczas klasyfikacji surowców stałych jest przesiewacz z rusztowinami obrotowymi. Rama przesiewacza obejmuje rusztowiny, które rozmieszczone są poprzecznie względem kierunku przemieszczania się nadawy doprowadzonej do sortowania. Utworzona przez nie konstrukcja nachylona jest względem płaszczyzny poziomej pod kątem dwunastu stopni. Rusztowiny obracają się zgodnie z kierunkiem nachylenia, przesuwając tym samym ziarna podczas odsiewania.

Jednym z najczęściej stosowanych przesiewaczy podczas klasyfikacji surowców stałych jest przesiewacz z rusztowinami obrotowymi. Rama przesiewacza obejmuje rusztowiny, które rozmieszczone są poprzecznie względem kierunku przemieszczania się nadawy doprowadzonej do sortowania. Utworzona przez nie konstrukcja nachylona jest względem płaszczyzny poziomej pod kątem dwunastu stopni. Rusztowiny obracają się zgodnie z kierunkiem nachylenia, przesuwając tym samym ziarna podczas odsiewania.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

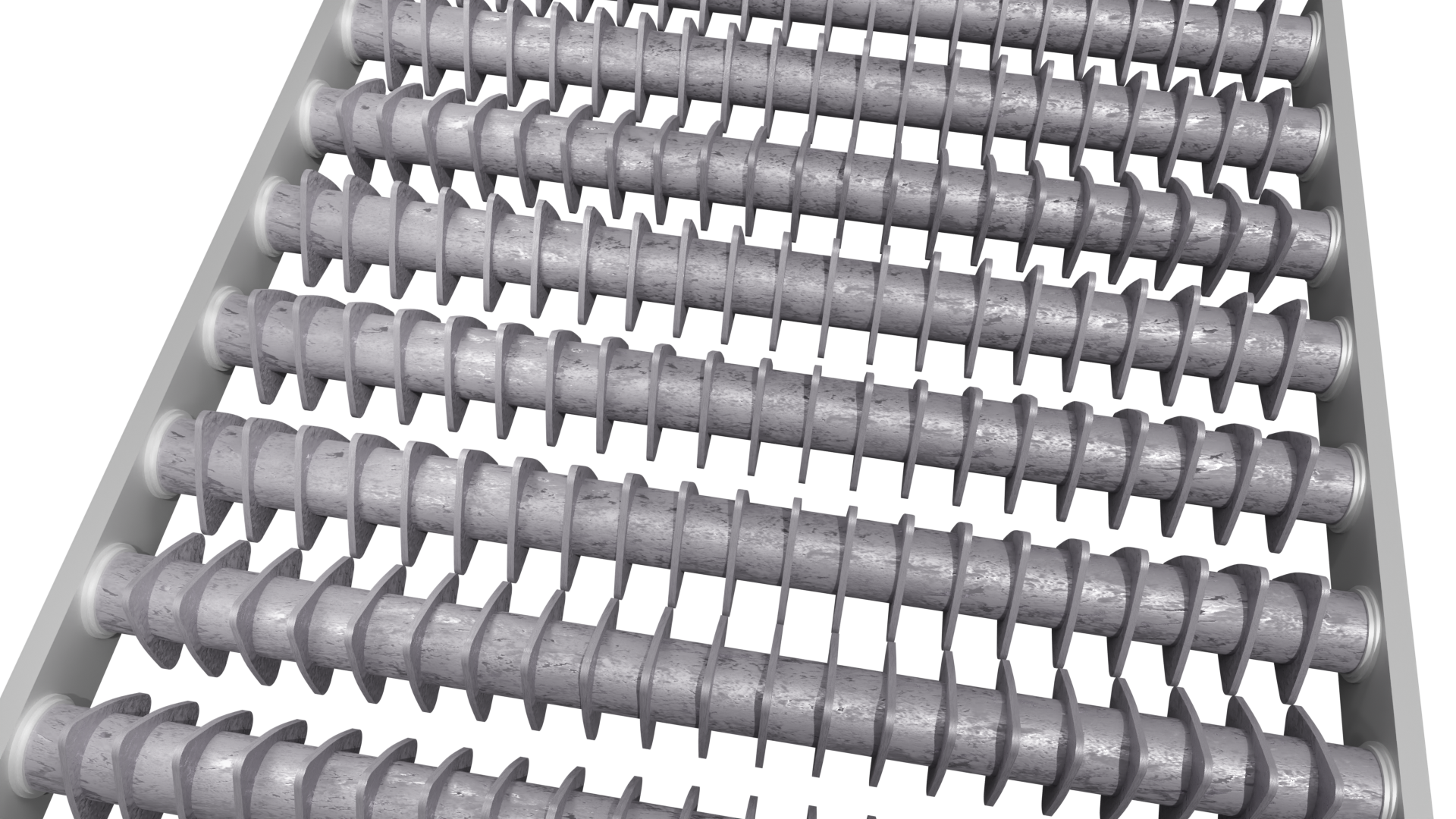

Rusztowiny przesiewacza obrotowego

Rusztowiny przesiewacza obrotowego są poprzecznie rozmieszczone w obudowie przesiewacza. Napędzane są silnikiem elektrycznym, wprawiającym je w ruch zgodny z kierunkiem nachylenia konstrukcji, które wynosi dwanaście stopni względem płaszczyzny poziomej. Rusztowiny mają postać wałów, które poprzecznie przecinają krążki przesiewające, to jest płaskie blaszki o różnych kształtach, które dobierane są w zależności od właściwości dostarczanego surowca.

Rusztowiny przesiewacza obrotowego są poprzecznie rozmieszczone w obudowie przesiewacza. Napędzane są silnikiem elektrycznym, wprawiającym je w ruch zgodny z kierunkiem nachylenia konstrukcji, które wynosi dwanaście stopni względem płaszczyzny poziomej. Rusztowiny mają postać wałów, które poprzecznie przecinają krążki przesiewające, to jest płaskie blaszki o różnych kształtach, które dobierane są w zależności od właściwości dostarczanego surowca.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Kruszarka bębnowa typu Bradford

Kruszarka bębnowa tego typu wykorzystywana jest w przeróbce celem rozdrobnienia nadawy po wstępnej klasyfikacji, której wielkości ziaren nie przekraczają sześciuset milimetrów. Głównym elementem kruszarki typu Bradford jest bęben. Wprawienie go w ruch prowadzi do przemieszczania się doprowadzonego materiału, co powoduje osypywanie się go oraz uderzanie o siebie, jak i o ściany bębna. Wynikiem pracy tego typu kruszarki jest rozdrobnienie skierowanej nadawy, przy jednoczesnym zachowaniu nieskruszonej skały płonnej, która po wstępnej klasyfikacji również często zostaje dostarczona do kolejnego etapu przeróbki. Skała wyprowadzana jest jako odpad, zaś rozdrobniony surowiec kierowany jest do wzbogacenia.

Kruszarka bębnowa tego typu wykorzystywana jest w przeróbce celem rozdrobnienia nadawy po wstępnej klasyfikacji, której wielkości ziaren nie przekraczają sześciuset milimetrów. Głównym elementem kruszarki typu Bradford jest bęben. Wprawienie go w ruch prowadzi do przemieszczania się doprowadzonego materiału, co powoduje osypywanie się go oraz uderzanie o siebie, jak i o ściany bębna. Wynikiem pracy tego typu kruszarki jest rozdrobnienie skierowanej nadawy, przy jednoczesnym zachowaniu nieskruszonej skały płonnej, która po wstępnej klasyfikacji również często zostaje dostarczona do kolejnego etapu przeróbki. Skała wyprowadzana jest jako odpad, zaś rozdrobniony surowiec kierowany jest do wzbogacenia.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

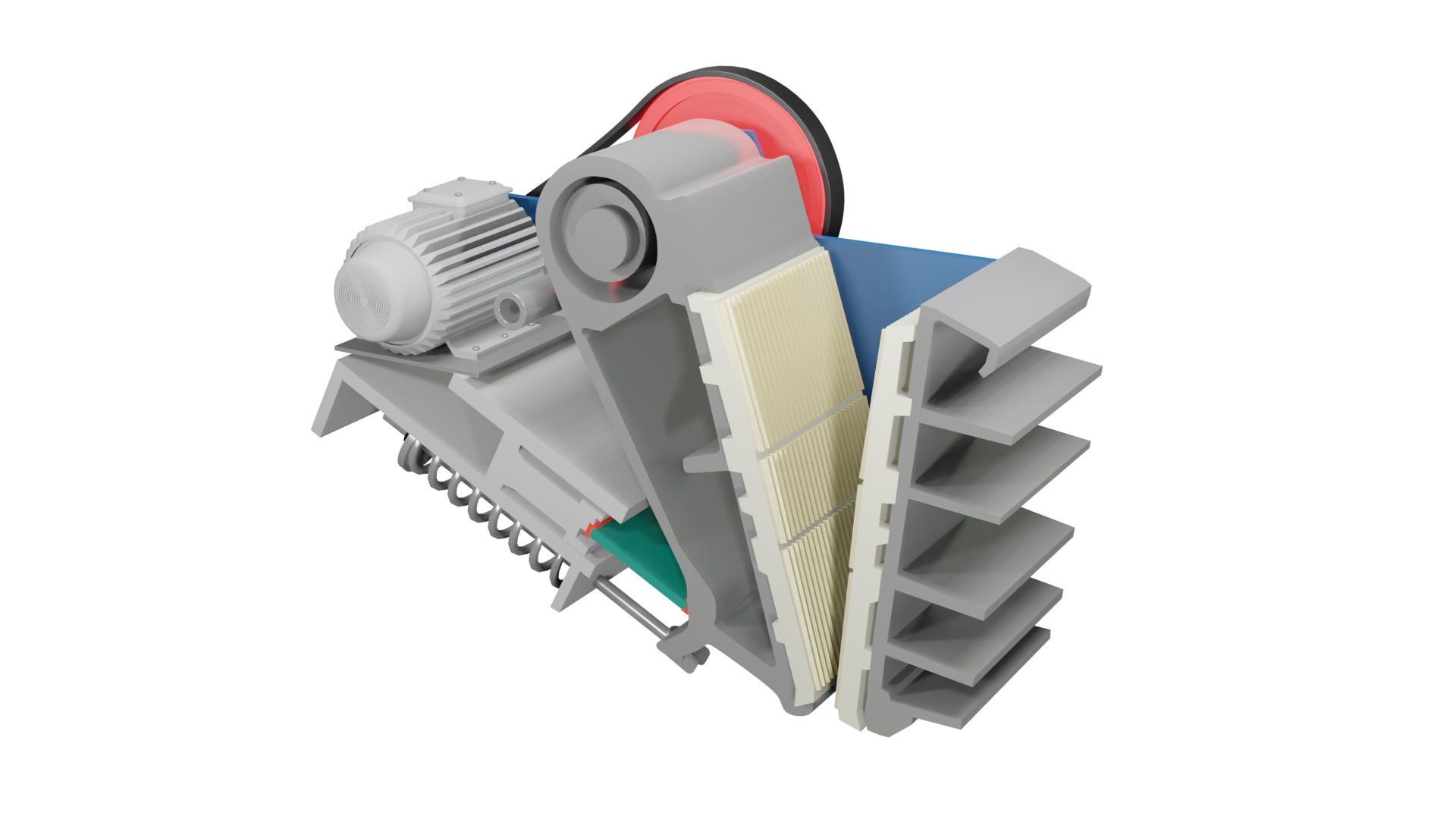

Przekrój kruszarki szczękowej

Kruszarka szczękowa to podstawowe urządzenie wykorzystywane do rozdrabniania surowców stałych odznaczających się dużą twardością oraz o średnim lub grubym uziarnieniu. Materiał poddawany procesowi ulega zgniataniu i łamaniu, za co odpowiadają dwie szczęki, z których pierwsza jest ruchoma, zaś druga – nieruchoma. Cała konstrukcja kruszarki szczękowej wykonana jest ze stali domieszkowanej manganem, co zwiększa jej odporność na działanie bardzo dużych sił generowanych podczas rozdrabniania z jej pomocą.

Kruszarka szczękowa to podstawowe urządzenie wykorzystywane do rozdrabniania surowców stałych odznaczających się dużą twardością oraz o średnim lub grubym uziarnieniu. Materiał poddawany procesowi ulega zgniataniu i łamaniu, za co odpowiadają dwie szczęki, z których pierwsza jest ruchoma, zaś druga – nieruchoma. Cała konstrukcja kruszarki szczękowej wykonana jest ze stali domieszkowanej manganem, co zwiększa jej odporność na działanie bardzo dużych sił generowanych podczas rozdrabniania z jej pomocą.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

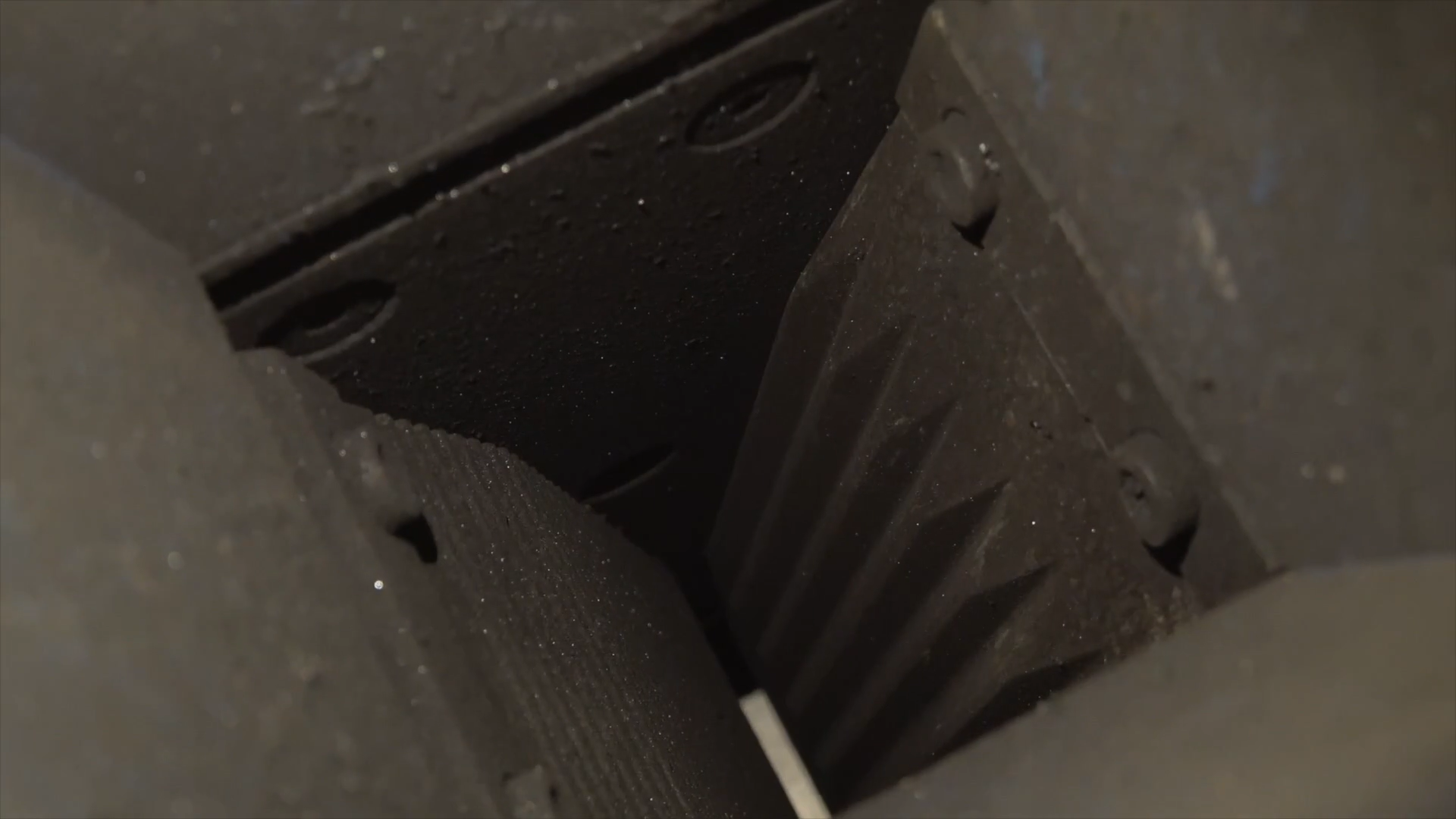

Wlot kruszarki szczękowej

Wlot kruszarki szczękowej ma określone wymiary, które dobierane są do parametrów surowca dostarczanego do rozdrobnienia. Zbyt mały otwór wlotowy może zostać zalepiony przez doprowadzoną nadawę, szczególnie przy podwyższonej wilgotności kruszonego materiału. Z kolei za duży otwór może powodować nieprawidłowe kruszenie nadawy, a w konsekwencji blokadę szczeliny wylotowej kruszarki szczękowej.

Wlot kruszarki szczękowej ma określone wymiary, które dobierane są do parametrów surowca dostarczanego do rozdrobnienia. Zbyt mały otwór wlotowy może zostać zalepiony przez doprowadzoną nadawę, szczególnie przy podwyższonej wilgotności kruszonego materiału. Z kolei za duży otwór może powodować nieprawidłowe kruszenie nadawy, a w konsekwencji blokadę szczeliny wylotowej kruszarki szczękowej.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

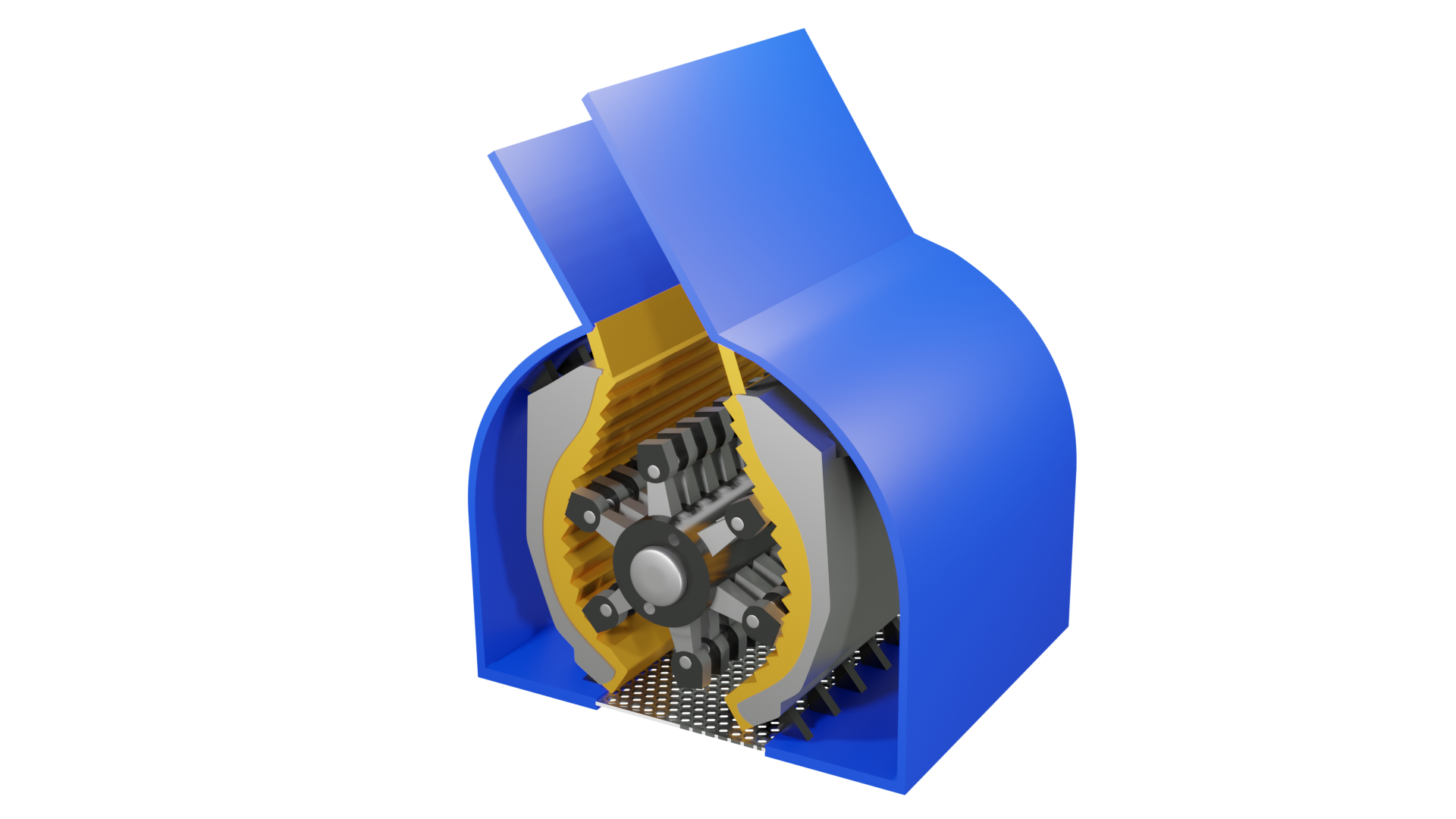

Kruszarka młotkowa

Kruszarki młotkowe znalazły zastosowanie szczególnie w zakładach, w których pożądane są selektywność kruszenia oraz wysoki stopień rozdrobnienia materiału. Przy zaimplementowaniu niektórych rozwiązań konstrukcyjnych mogą one prowadzić do otrzymania produktu o wielkości ziaren poniżej jednego milimetra. Najważniejszym elementem kruszarki są swobodnie poruszające się młotki, rozmieszczone przegubowo w tarczach wirnika. Podczas obrotu wirnika uderzają one w materiał doprowadzony do rozdrobnienia, po czym poruszają się w kierunku przeciwnym niż skruszone ziarno. Następnie materiał kierowany jest na wykładzinę rozdrabniającą, skąd odbierany jest produkt operacji. Tego typu kruszarki wyposażone są często w rusztowiny, które pozwalają na wstępne odsianie z doprowadzonej nadawy ziaren niewymagających rozdrobnienia, co pozwala na zwiększenie wydajności procesu i jego usprawnienie.

Kruszarki młotkowe znalazły zastosowanie szczególnie w zakładach, w których pożądane są selektywność kruszenia oraz wysoki stopień rozdrobnienia materiału. Przy zaimplementowaniu niektórych rozwiązań konstrukcyjnych mogą one prowadzić do otrzymania produktu o wielkości ziaren poniżej jednego milimetra. Najważniejszym elementem kruszarki są swobodnie poruszające się młotki, rozmieszczone przegubowo w tarczach wirnika. Podczas obrotu wirnika uderzają one w materiał doprowadzony do rozdrobnienia, po czym poruszają się w kierunku przeciwnym niż skruszone ziarno. Następnie materiał kierowany jest na wykładzinę rozdrabniającą, skąd odbierany jest produkt operacji. Tego typu kruszarki wyposażone są często w rusztowiny, które pozwalają na wstępne odsianie z doprowadzonej nadawy ziaren niewymagających rozdrobnienia, co pozwala na zwiększenie wydajności procesu i jego usprawnienie.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

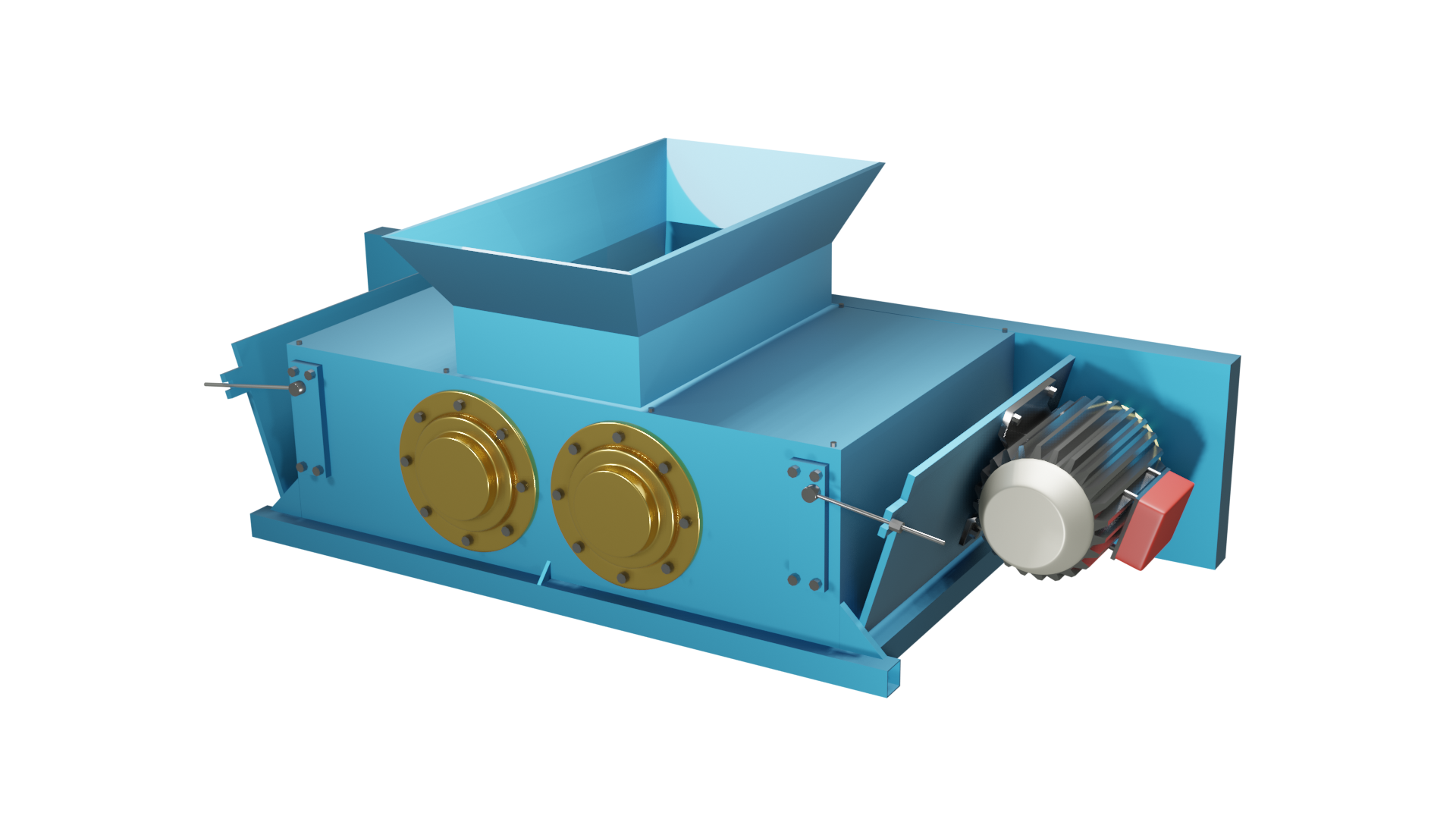

Kruszarka walcowa

Proces rozdrabniania z wykorzystaniem kruszarek walcowych dotyczy głównie surowców miękkich lub odznaczających się średnią twardością. Otrzymanie drobniejszego uziarnienia materiału jest wynikiem zgniatania, a także w pewnym stopniu ścierania, za co odpowiadają z reguły walce (dwa lub jeden). Ich powierzchnia nierzadko posiada wyżłobienia, choć może być również gładka, z uwagi na to jej nieregularna struktura może sprzyjać kruszeniu materiałów o określonych właściwościach.

Proces rozdrabniania z wykorzystaniem kruszarek walcowych dotyczy głównie surowców miękkich lub odznaczających się średnią twardością. Otrzymanie drobniejszego uziarnienia materiału jest wynikiem zgniatania, a także w pewnym stopniu ścierania, za co odpowiadają z reguły walce (dwa lub jeden). Ich powierzchnia nierzadko posiada wyżłobienia, choć może być również gładka, z uwagi na to jej nieregularna struktura może sprzyjać kruszeniu materiałów o określonych właściwościach.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Walec stanowiący element budowy małej kruszarki walcowej

Walce wykorzystywane podczas rozdrabniania często posiadają powierzchnię o określonej strukturze, co wpływa korzystnie na przebieg procesu kruszenia.

Walce wykorzystywane podczas rozdrabniania często posiadają powierzchnię o określonej strukturze, co wpływa korzystnie na przebieg procesu kruszenia.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

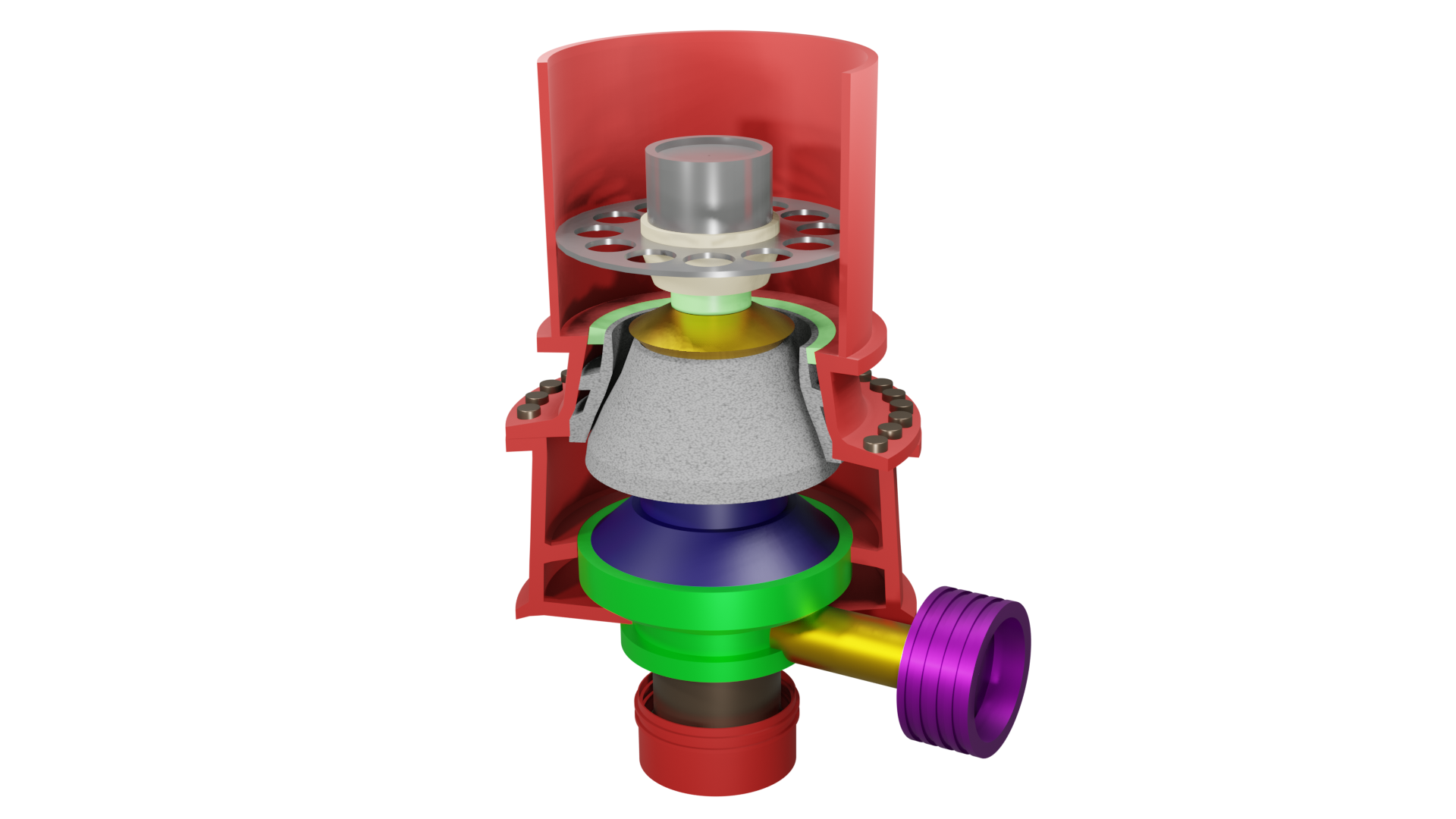

Przekrój kruszarki stożkowej

Kruszarka stożkowa rozdrabnia dostarczony materiał poprzez łamanie oraz zgniatanie. Dochodzi do niego pomiędzy dwiema szczękami, z których pierwsza jest ruchoma, zaś druga nieruchoma. Obie szczęki stanowią ścięte stożki, zorientowanie w pionie, przy czym jedna skierowana jest podstawą do dołu, a druga do góry. Zewnętrzny stożek stanowi szczękę nieruchomą, z kolei wewnętrzny ruchomą. We wnętrzu wzdłuż osi podłużnej kruszarki, a tym samym osi stożków wbudowany jest wał, na którym osadzony jest stożek ruchomy, co pozwala na generowanie ruchu obrotowego szczęki. Szczęka ruchoma ponadto oddala się i przybliża do szczęki nieruchomej, co prowadzi do osypywania się ku wylotowi rozdrobnionej nadawy.

Kruszarka stożkowa rozdrabnia dostarczony materiał poprzez łamanie oraz zgniatanie. Dochodzi do niego pomiędzy dwiema szczękami, z których pierwsza jest ruchoma, zaś druga nieruchoma. Obie szczęki stanowią ścięte stożki, zorientowanie w pionie, przy czym jedna skierowana jest podstawą do dołu, a druga do góry. Zewnętrzny stożek stanowi szczękę nieruchomą, z kolei wewnętrzny ruchomą. We wnętrzu wzdłuż osi podłużnej kruszarki, a tym samym osi stożków wbudowany jest wał, na którym osadzony jest stożek ruchomy, co pozwala na generowanie ruchu obrotowego szczęki. Szczęka ruchoma ponadto oddala się i przybliża do szczęki nieruchomej, co prowadzi do osypywania się ku wylotowi rozdrobnionej nadawy.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

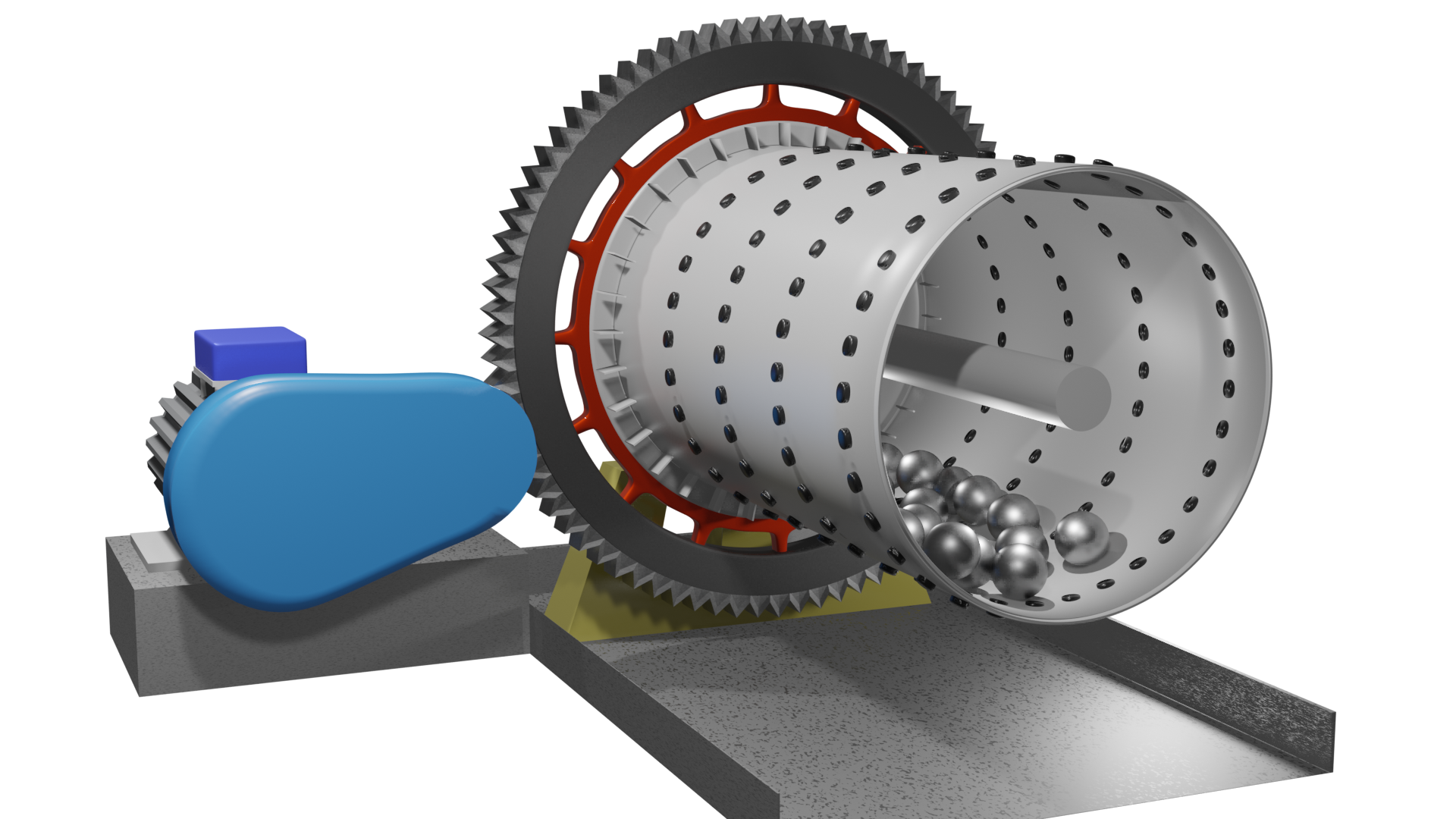

Przekrój przez młyn kulowy

Młyny kulowe zaliczane są do młynów grawitacyjnych. Pozwalają na mielenie nadawy o wielkości ziaren w zakresie od dziesięciu do osiemdziesięciu milimetrów. W zależności od kształtu komory można wyróżnić młyny kulowe bębnowe oraz rurowe. Nadawa doprowadzana jest od strony jednej z dwóch dennic z wbudowanym czopem wlotowym, skąd kierowana jest do pierwszej komory wyposażonej w walczak i wykładzinę. Dalej znajduje się przegroda sitowa międzykomorowa, pozwalająca na przesypywanie się ziaren o określonej wielkości do drugiej komory. Komora ta wyposażona jest również w wykładzinę, a na jej końcu znajduje się dennica poprzedzona przegrodą sitową. Za nią zamontowany jest wylot zmielonego produktu. W tym miejscu zlokalizowany jest również napęd młyna.

Młyny kulowe zaliczane są do młynów grawitacyjnych. Pozwalają na mielenie nadawy o wielkości ziaren w zakresie od dziesięciu do osiemdziesięciu milimetrów. W zależności od kształtu komory można wyróżnić młyny kulowe bębnowe oraz rurowe. Nadawa doprowadzana jest od strony jednej z dwóch dennic z wbudowanym czopem wlotowym, skąd kierowana jest do pierwszej komory wyposażonej w walczak i wykładzinę. Dalej znajduje się przegroda sitowa międzykomorowa, pozwalająca na przesypywanie się ziaren o określonej wielkości do drugiej komory. Komora ta wyposażona jest również w wykładzinę, a na jej końcu znajduje się dennica poprzedzona przegrodą sitową. Za nią zamontowany jest wylot zmielonego produktu. W tym miejscu zlokalizowany jest również napęd młyna.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

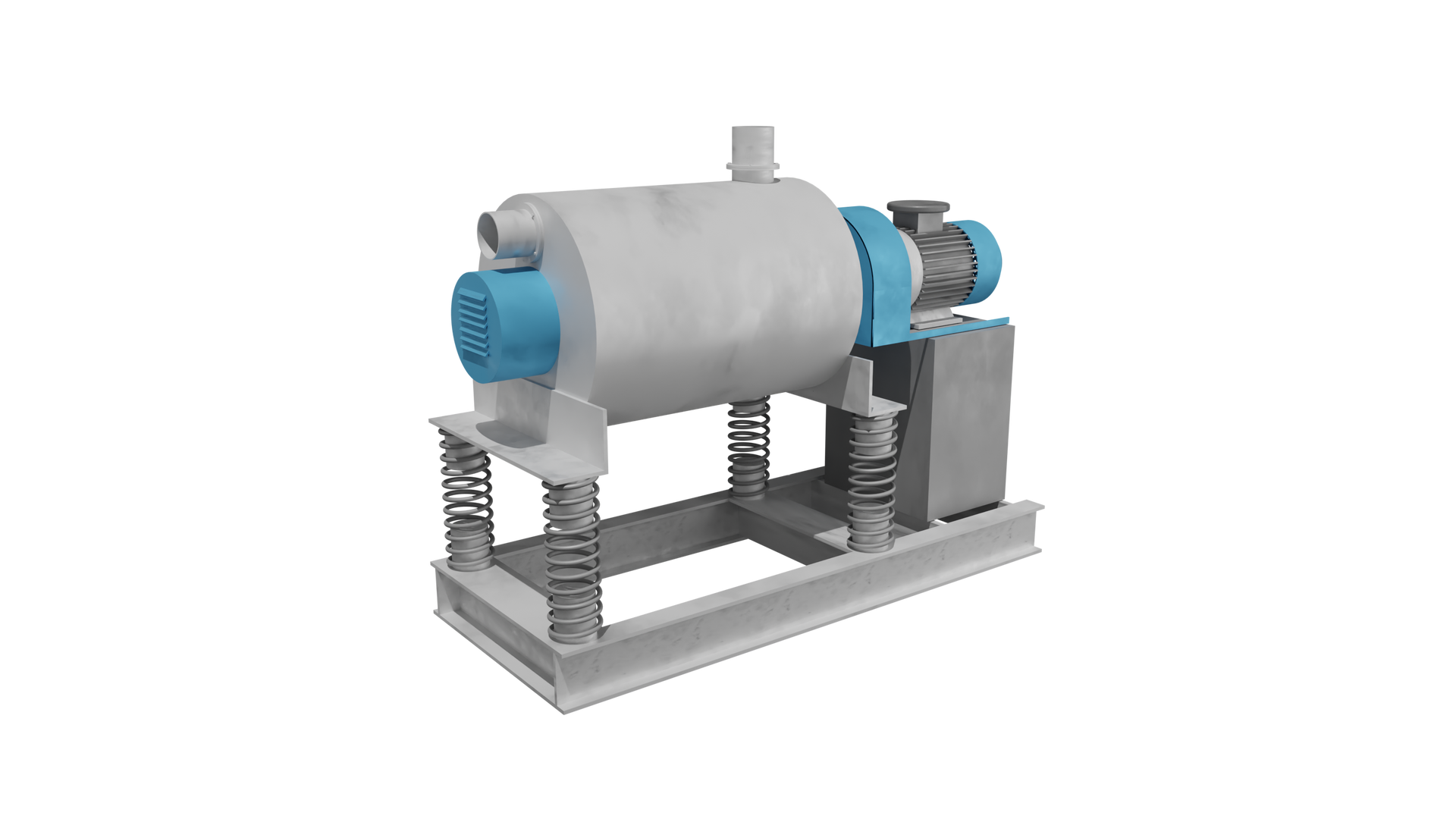

Młyn wibracyjny

Młyny wibracyjne to bardzo szeroka grupa maszyn stosowanych do rozdrabniania nadawy, czego efektem jest pozyskiwanie proszków o zróżnicowanym uziarnieniu. Do procesu mielenia kierowane są ziarna o wielkości od połowy do czterdziestu milimetrów. Młyny wibracyjne z reguły charakteryzuje częstotliwość drgań z zakresu od szesnastu do dwudziestu pięciu Herców i amplituda drgań od trzech do dwunastu milimetrów. Proces polega na doprowadzeniu nadawy wlotem prowadzącym do komory o walcowatym kształcie. Komora, w której dochodzi do mielenia materiału, osadzona jest na konstrukcji wsporczej zespojonej z łącznikami sprężystymi wibratora, znajdującego się poniżej wraz z obciążnikiem. Wibrator zaś zamontowany jest na podporze sprężystej młyna. Wprowadzona do komory nadawa pod wpływem drgań generowanych przez wibrator ulega zmieleniu i kierowana jest do wylotu, przed którym zamontowana jest przegroda sitowa, zapobiegająca przedostawaniu się zbyt dużych drobin do ostatecznego produktu mielenia.

Młyny wibracyjne to bardzo szeroka grupa maszyn stosowanych do rozdrabniania nadawy, czego efektem jest pozyskiwanie proszków o zróżnicowanym uziarnieniu. Do procesu mielenia kierowane są ziarna o wielkości od połowy do czterdziestu milimetrów. Młyny wibracyjne z reguły charakteryzuje częstotliwość drgań z zakresu od szesnastu do dwudziestu pięciu Herców i amplituda drgań od trzech do dwunastu milimetrów. Proces polega na doprowadzeniu nadawy wlotem prowadzącym do komory o walcowatym kształcie. Komora, w której dochodzi do mielenia materiału, osadzona jest na konstrukcji wsporczej zespojonej z łącznikami sprężystymi wibratora, znajdującego się poniżej wraz z obciążnikiem. Wibrator zaś zamontowany jest na podporze sprężystej młyna. Wprowadzona do komory nadawa pod wpływem drgań generowanych przez wibrator ulega zmieleniu i kierowana jest do wylotu, przed którym zamontowana jest przegroda sitowa, zapobiegająca przedostawaniu się zbyt dużych drobin do ostatecznego produktu mielenia.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Obrotowy wygarniacz łopatkowy

Obrotowy wygarniacz łopatkowy jest zamontowany tuż przed progiem przelewu. Przyspiesza on wyodrębnianie koncentratu, zgarniając go z lustra cieczy za próg przelewowy koryta roboczego, to jest wyprowadza frakcję pływającą poza wzbogacalnik celem jej dalszej obróbki.

Obrotowy wygarniacz łopatkowy jest zamontowany tuż przed progiem przelewu. Przyspiesza on wyodrębnianie koncentratu, zgarniając go z lustra cieczy za próg przelewowy koryta roboczego, to jest wyprowadza frakcję pływającą poza wzbogacalnik celem jej dalszej obróbki.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

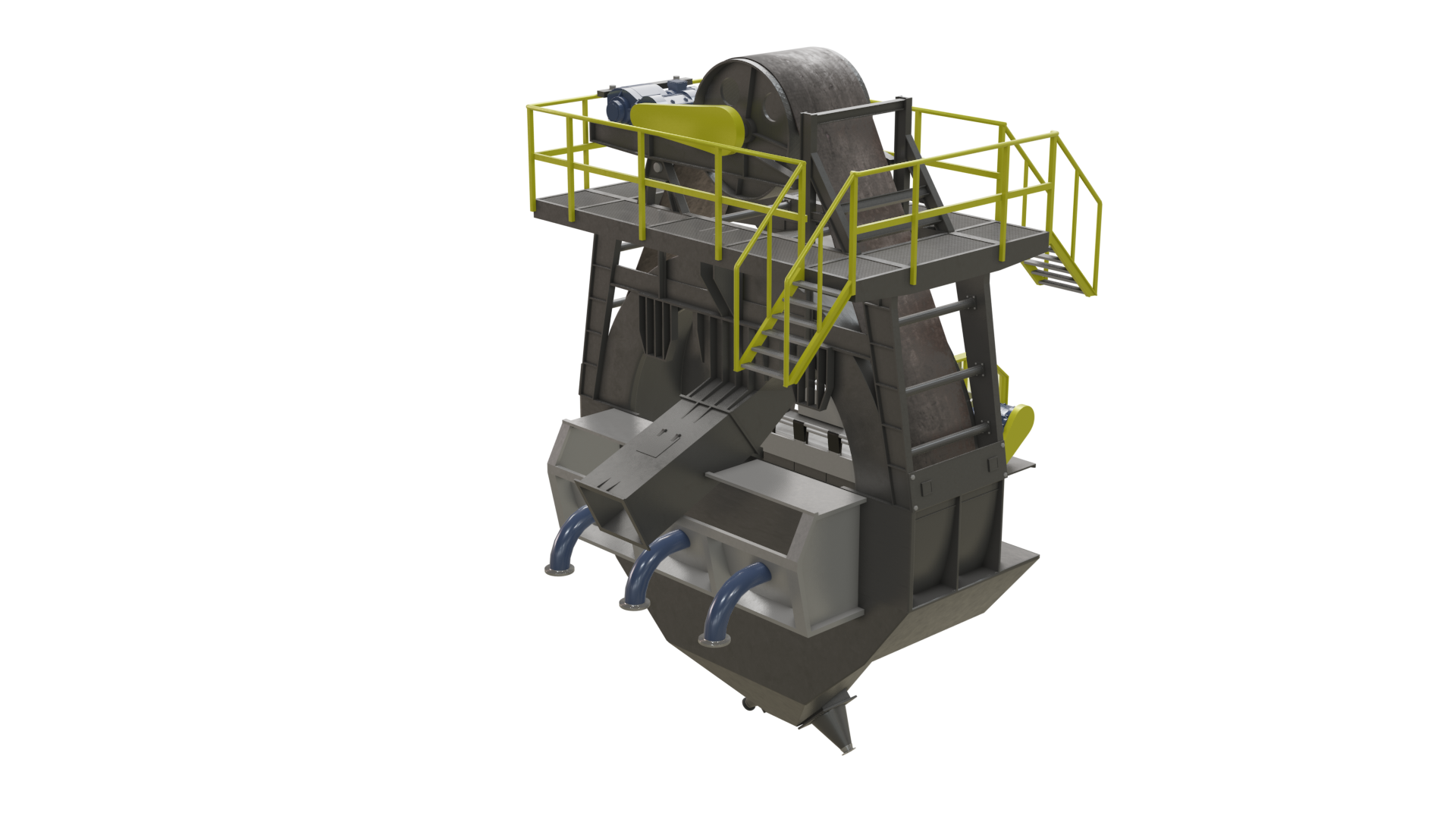

Wzbogacalnik zawiesinowy typu DISA

Proces wzbogacania surowca we wzbogacalniku zawiesinowym typu DISA prowadzony jest w magnetytowej cieczy roboczej (to jest w cieczy ciężkiej) z obciążnikiem magnetycznym lub z mieszaniną obciążników. Wzbogacalnik ten pozwala na wyodrębnianie frakcji tonącej oraz pływającej, co wynika z różnic gęstości cieczy ciężkiej oraz ziaren. Nadawa, doprowadzona w postaci zawiesiny, po dotarciu do koryta roboczego ulega rozdziałowi na dwie frakcje – pierwszą o większej gęstości w stosunku do cieczy ciężkiej, która opada na koło łopatkowe i wyprowadzona jest poza wzbogacalnik, oraz drugą zawierającą ziarna o gęstości mniejszej niż zawiesina robocza, tym samym unosi się na jej powierzchni i kierowana jest do przelewu, skąd odbierana jest jako koncentrat. Wzbogacalnik zawiesinowy typu DISA ma szerokie zastosowanie, począwszy od wzbogacania węgla, przez wstępne wydzielanie kamienia z rud cynkowo‑ołowiowych czy żelazowych, po metale nieżelazne oraz inne kopaliny o wielkości ziarna od dziesięciu do czterystu milimetrów.

Proces wzbogacania surowca we wzbogacalniku zawiesinowym typu DISA prowadzony jest w magnetytowej cieczy roboczej (to jest w cieczy ciężkiej) z obciążnikiem magnetycznym lub z mieszaniną obciążników. Wzbogacalnik ten pozwala na wyodrębnianie frakcji tonącej oraz pływającej, co wynika z różnic gęstości cieczy ciężkiej oraz ziaren. Nadawa, doprowadzona w postaci zawiesiny, po dotarciu do koryta roboczego ulega rozdziałowi na dwie frakcje – pierwszą o większej gęstości w stosunku do cieczy ciężkiej, która opada na koło łopatkowe i wyprowadzona jest poza wzbogacalnik, oraz drugą zawierającą ziarna o gęstości mniejszej niż zawiesina robocza, tym samym unosi się na jej powierzchni i kierowana jest do przelewu, skąd odbierana jest jako koncentrat. Wzbogacalnik zawiesinowy typu DISA ma szerokie zastosowanie, począwszy od wzbogacania węgla, przez wstępne wydzielanie kamienia z rud cynkowo‑ołowiowych czy żelazowych, po metale nieżelazne oraz inne kopaliny o wielkości ziarna od dziesięciu do czterystu milimetrów.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

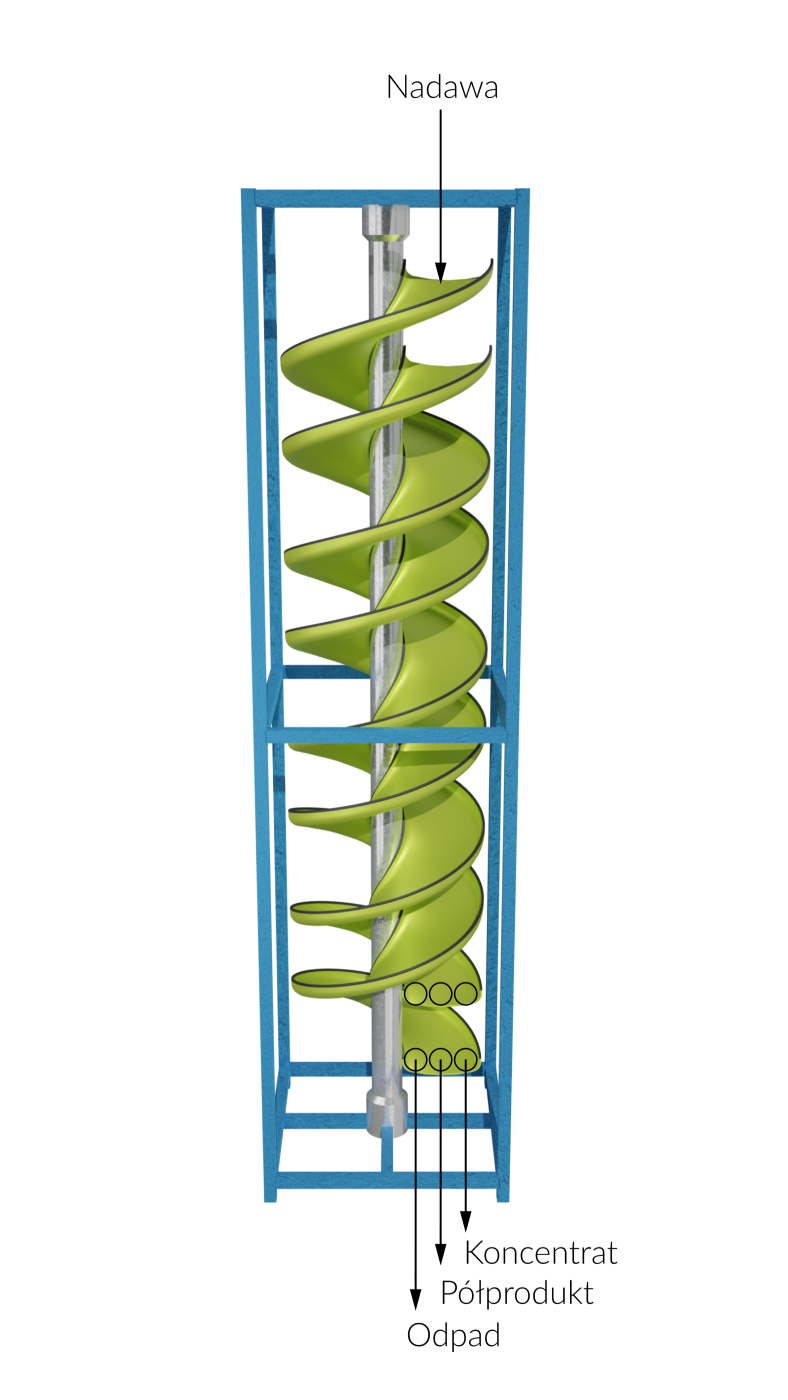

Wzbogacalnik stumieniowo‑zwojowy

Wzbogacalnik strumieniowo‑zwojowy umożliwia prowadzenie wzbogacania zarówno węgla surowego po etapach klasyfikacji oraz rozdrabniania, jak i węgla w postaci produktu pośredniego – z reguły w postaci zrostów. Rozdział nadawy na frakcje zachodzi w ośrodku ciekłym z wykorzystaniem cieczy roboczej. Strumień zawiesiny poruszający się w korycie roboczym, które stanowi zwój (to jest rynna), w zależności od położenia w jego obrębie osiąga różne prędkości. Prowadzi to do separowania się ziaren zgodnie z ich ciężarem właściwym, który będzie determinował ich położenie w tak zaprojektowanym ośrodku. Zawiesina znajdująca się w obrębie zewnętrznej ścianki rynny charakteryzuje się największą prędkością, co za tym idzie, rozpatrując wyodrębnianie węgla, będzie się przy niej znajdował koncentrat. Z kolei w wewnętrznej części zwoju będzie przepływał skumulowany odpad. Natomiast pomiędzy wymienionymi frakcjami odbierany będzie produkt pośredni.

Wzbogacalnik strumieniowo‑zwojowy umożliwia prowadzenie wzbogacania zarówno węgla surowego po etapach klasyfikacji oraz rozdrabniania, jak i węgla w postaci produktu pośredniego – z reguły w postaci zrostów. Rozdział nadawy na frakcje zachodzi w ośrodku ciekłym z wykorzystaniem cieczy roboczej. Strumień zawiesiny poruszający się w korycie roboczym, które stanowi zwój (to jest rynna), w zależności od położenia w jego obrębie osiąga różne prędkości. Prowadzi to do separowania się ziaren zgodnie z ich ciężarem właściwym, który będzie determinował ich położenie w tak zaprojektowanym ośrodku. Zawiesina znajdująca się w obrębie zewnętrznej ścianki rynny charakteryzuje się największą prędkością, co za tym idzie, rozpatrując wyodrębnianie węgla, będzie się przy niej znajdował koncentrat. Z kolei w wewnętrznej części zwoju będzie przepływał skumulowany odpad. Natomiast pomiędzy wymienionymi frakcjami odbierany będzie produkt pośredni.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

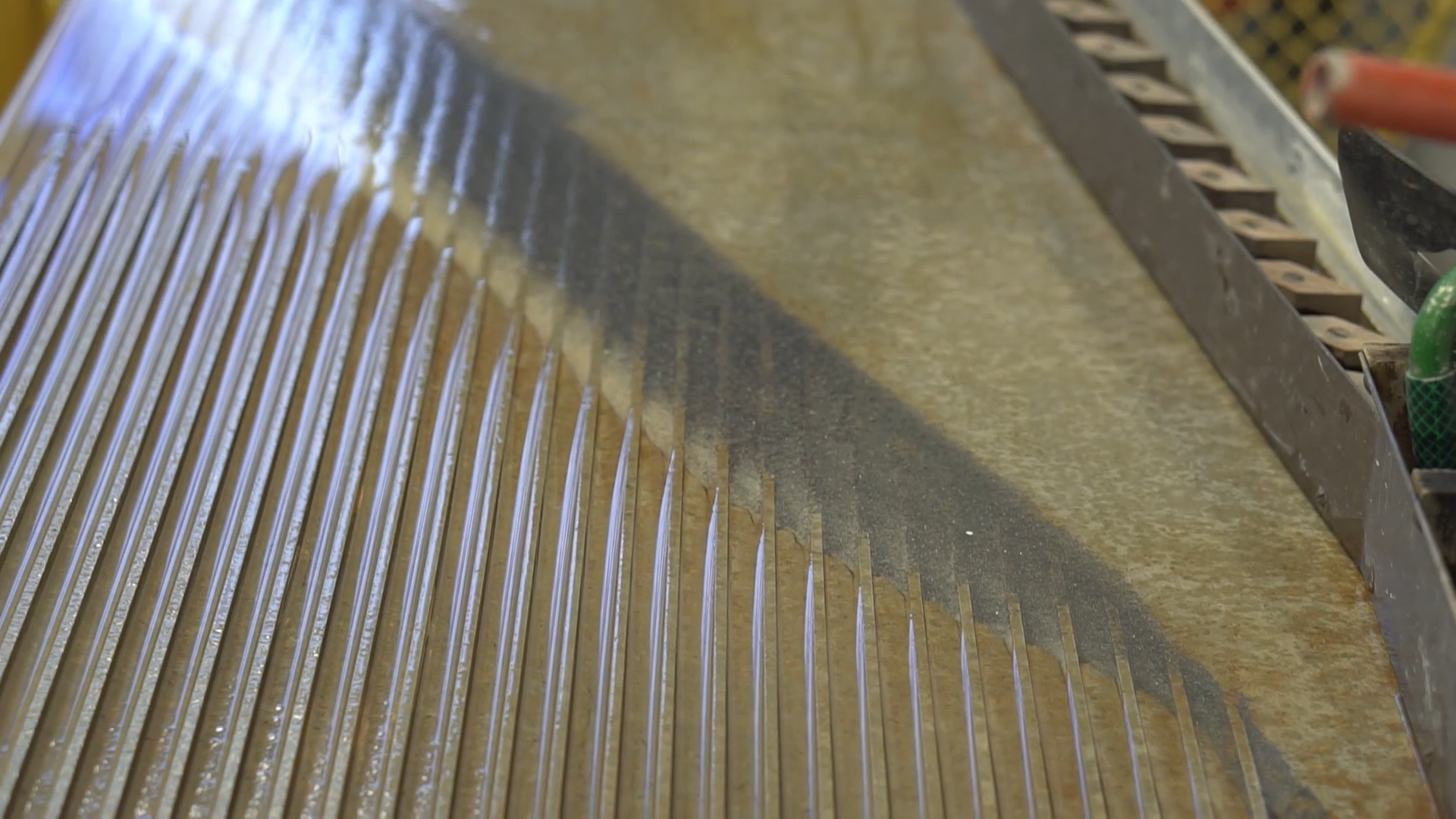

Fragment górnej powierzchni koryta roboczego wzbogacalnika strumieniowo‑zwojowego

Koryto robocze we wzbogacalniku stumieniowo‑zwojowym stanowi skręcona rynna, czyli zwój. W tym przypadku budowa koryta jest istotą rozdziału, ponieważ warunkuje określony rozkład prędkości wzbogacanych ziaren zależny od ich ciężarów właściwych.

Koryto robocze we wzbogacalniku stumieniowo‑zwojowym stanowi skręcona rynna, czyli zwój. W tym przypadku budowa koryta jest istotą rozdziału, ponieważ warunkuje określony rozkład prędkości wzbogacanych ziaren zależny od ich ciężarów właściwych.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Osadzarka typu pośredniego

Osadzarki umożliwiają podział pozyskanego surowca, w tym w szczególności węgla, na frakcje, a tym samym jego wzbogacenie i poprawę właściwości otrzymywanego przez zakład przeróbczy produktu. Podczas wyodrębniania ciecz będąca ośrodkiem podziału wprowadzana jest w pulsacje. Sposób ich generowania prowadzi do podziału osadzarek na: osadzarki tłokowe, z ruchomym łożem roboczym, beztłokowe, membranowe oraz typu pośredniego. Decydującym dla separacji parametrem nadawy kierowanej do wzbogacania z udziałem osadzarek jest ciężar właściwy poszczególnych ziaren wchodzących w jej skład, co prowadzi do obserwowania odmiennych czasów opadania ziaren należących do danych frakcji, to jest ziaren o danych gęstościach. Z kolei pulsacje wprowadzają do układu dodatkową siłę działającą na ziarna, która wywoływana jest płynącym i postępującym ruchem cieczy. Osadzarki z powodzeniem wykorzystywane są dla nadawy o wielkości ziaren od dziesięciu do dwustu milimetrów, a także dla miałów, co pozwala na rozdział ziaren o wielkości od pięciu dziesiątych do dwudziestu milimetrów.

Osadzarki umożliwiają podział pozyskanego surowca, w tym w szczególności węgla, na frakcje, a tym samym jego wzbogacenie i poprawę właściwości otrzymywanego przez zakład przeróbczy produktu. Podczas wyodrębniania ciecz będąca ośrodkiem podziału wprowadzana jest w pulsacje. Sposób ich generowania prowadzi do podziału osadzarek na: osadzarki tłokowe, z ruchomym łożem roboczym, beztłokowe, membranowe oraz typu pośredniego. Decydującym dla separacji parametrem nadawy kierowanej do wzbogacania z udziałem osadzarek jest ciężar właściwy poszczególnych ziaren wchodzących w jej skład, co prowadzi do obserwowania odmiennych czasów opadania ziaren należących do danych frakcji, to jest ziaren o danych gęstościach. Z kolei pulsacje wprowadzają do układu dodatkową siłę działającą na ziarna, która wywoływana jest płynącym i postępującym ruchem cieczy. Osadzarki z powodzeniem wykorzystywane są dla nadawy o wielkości ziaren od dziesięciu do dwustu milimetrów, a także dla miałów, co pozwala na rozdział ziaren o wielkości od pięciu dziesiątych do dwudziestu milimetrów.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

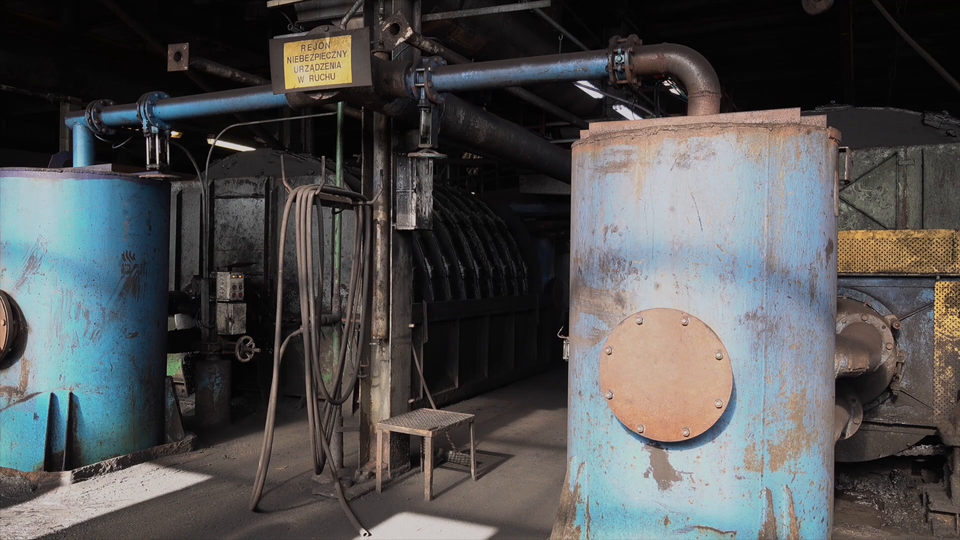

Rurociągi doprowadzające wodę do osadzarki

Rurociągi to przewody, którymi doprowadzana jest woda do skrzyni roboczej osadzarki.

Rurociągi to przewody, którymi doprowadzana jest woda do skrzyni roboczej osadzarki.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Zgarniacze skrzydełkowe maszyny flotacyjnej

Zgarniacze skrzydełkowe znajdują nieco poniżej poziomu powierzchni piany flotacyjnej gromadzącej się w górnej części flotownika. Odpowiadają za przyspieszenie wyodrębniania koncentratu w postaci piany poprzez wygarnianie jej poza komorę do koryt odbiorczych.

Zgarniacze skrzydełkowe znajdują nieco poniżej poziomu powierzchni piany flotacyjnej gromadzącej się w górnej części flotownika. Odpowiadają za przyspieszenie wyodrębniania koncentratu w postaci piany poprzez wygarnianie jej poza komorę do koryt odbiorczych.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Wirnik, stator oraz uspokajacze flotownika

Wirnik to element zamontowany w pionowo wydrążonym wale, w komorze mieszalnikowej, wewnątrz statora. Wirnik umożliwia mieszanie zawartości komory, jej równomierne napowietrzenie oraz przepływ mętów w pożądanym kierunku, to jest poprzez stator. Wspomniany stator to nieruchomy element, którym zabudowany jest wirnik. Posiada on łopatki umocowane do poziomej płyty ustawionej powyżej dna przedziału roboczego oraz centralnie umieszczony otwór. Stator ukierunkowuje ruch wirowy cieczy w komorze, nadawany przez wirnik.

Wirnik to element zamontowany w pionowo wydrążonym wale, w komorze mieszalnikowej, wewnątrz statora. Wirnik umożliwia mieszanie zawartości komory, jej równomierne napowietrzenie oraz przepływ mętów w pożądanym kierunku, to jest poprzez stator. Wspomniany stator to nieruchomy element, którym zabudowany jest wirnik. Posiada on łopatki umocowane do poziomej płyty ustawionej powyżej dna przedziału roboczego oraz centralnie umieszczony otwór. Stator ukierunkowuje ruch wirowy cieczy w komorze, nadawany przez wirnik.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

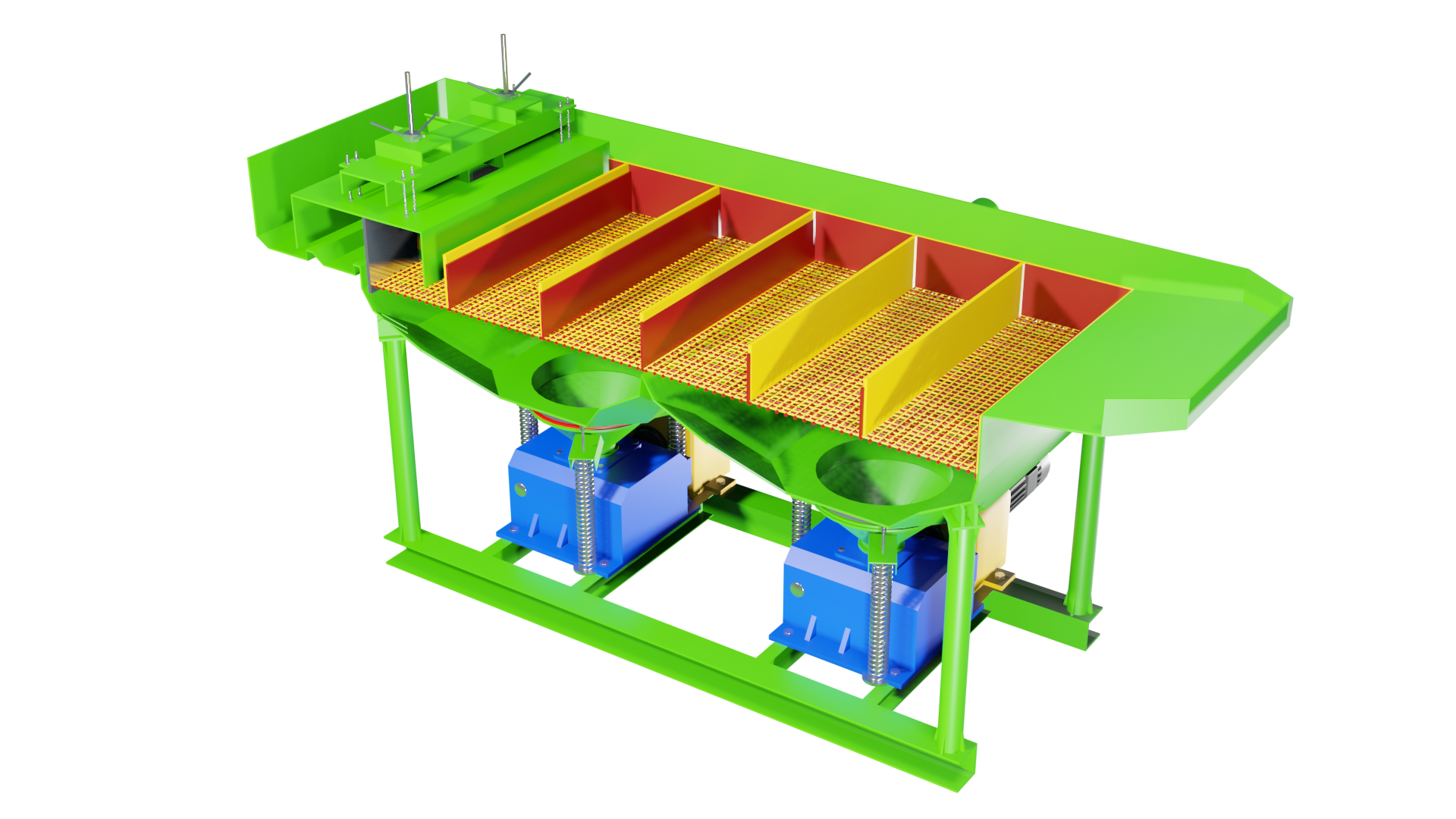

Stół koncentracyjny

Wzbogacanie na stołach koncentracyjnych prowadzone jest dla nadawy o wielkości ziaren poniżej piętnastu milimetrów i odbywa się z wykorzystaniem wody. Nadawa wraz z wodą (w odpowiednim stosunku) kierowane są do górnej części stołu pochylonego względem poziomu pod danym kątem, co umożliwia swobodny przepływ wody od górnej do dolnej części. Dodatkowo płyta wprowadzana jest w ruch z pomocą mechanizmu mimośrodowego powodującego ruch posuwisto‑zwrotny od górnego rogu stołu do dłuższego boku. Tego typu wzbogacanie możliwe jest dzięki zmniejszającej się prędkości przepływu wody – to znaczy prędkość jest największa w górnej warstwie cieczy, zaś najmniejsza – w dolnej. Proces wzbogacania przy użyciu stołów koncentracyjnych opiera się także na różnicach w prędkościach opadania ziaren o poszczególnych gęstościach w ośrodku wodnym.

Wzbogacanie na stołach koncentracyjnych prowadzone jest dla nadawy o wielkości ziaren poniżej piętnastu milimetrów i odbywa się z wykorzystaniem wody. Nadawa wraz z wodą (w odpowiednim stosunku) kierowane są do górnej części stołu pochylonego względem poziomu pod danym kątem, co umożliwia swobodny przepływ wody od górnej do dolnej części. Dodatkowo płyta wprowadzana jest w ruch z pomocą mechanizmu mimośrodowego powodującego ruch posuwisto‑zwrotny od górnego rogu stołu do dłuższego boku. Tego typu wzbogacanie możliwe jest dzięki zmniejszającej się prędkości przepływu wody – to znaczy prędkość jest największa w górnej warstwie cieczy, zaś najmniejsza – w dolnej. Proces wzbogacania przy użyciu stołów koncentracyjnych opiera się także na różnicach w prędkościach opadania ziaren o poszczególnych gęstościach w ośrodku wodnym.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Wzbogacalnik stożkowy (hydrocyklon)

Wzbogacalniki stożkowe, takie jak hydrocyklony, wykorzystywane są w zakładach przeróbczych nie tylko podczas klasyfikacji, ale również jako urządzenia wzbogacające, pozwalające na rozdział nadawy na klasy ziarnowe charakteryzujące się najwyższą jakością rozdziału, a zatem proces ten prowadzi do największego odzysku dostarczonej do wzbogacania nadawy. Wyodrębnianie ma miejsce przy użyciu cieczy ciężkiej wprowadzanej wraz z nadawą dyszą doprowadzającą do koryta roboczego w kształcie odwróconego stożka. Produkt lekki unosi się i kierowany jest do górnych warstw cieczy w obrębie przelewu, którym frakcja wyprowadzana jest poza wzbogacalnik. Z kolei produkty ciężkie przesuwają się do dyszy wylewowej, zamontowanej na samym dole stożka. Na zawiesinę działają dwie siły – siła odśrodkowa, proporcjonalna do masy i ciężaru właściwego ziaren surowca oraz siła nośna strumienia cieczy, której prędkości rozkładają się w zależności od położenia w obrębie osi podłużnej hydrocyklonu.

Wzbogacalniki stożkowe, takie jak hydrocyklony, wykorzystywane są w zakładach przeróbczych nie tylko podczas klasyfikacji, ale również jako urządzenia wzbogacające, pozwalające na rozdział nadawy na klasy ziarnowe charakteryzujące się najwyższą jakością rozdziału, a zatem proces ten prowadzi do największego odzysku dostarczonej do wzbogacania nadawy. Wyodrębnianie ma miejsce przy użyciu cieczy ciężkiej wprowadzanej wraz z nadawą dyszą doprowadzającą do koryta roboczego w kształcie odwróconego stożka. Produkt lekki unosi się i kierowany jest do górnych warstw cieczy w obrębie przelewu, którym frakcja wyprowadzana jest poza wzbogacalnik. Z kolei produkty ciężkie przesuwają się do dyszy wylewowej, zamontowanej na samym dole stożka. Na zawiesinę działają dwie siły – siła odśrodkowa, proporcjonalna do masy i ciężaru właściwego ziaren surowca oraz siła nośna strumienia cieczy, której prędkości rozkładają się w zależności od położenia w obrębie osi podłużnej hydrocyklonu.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

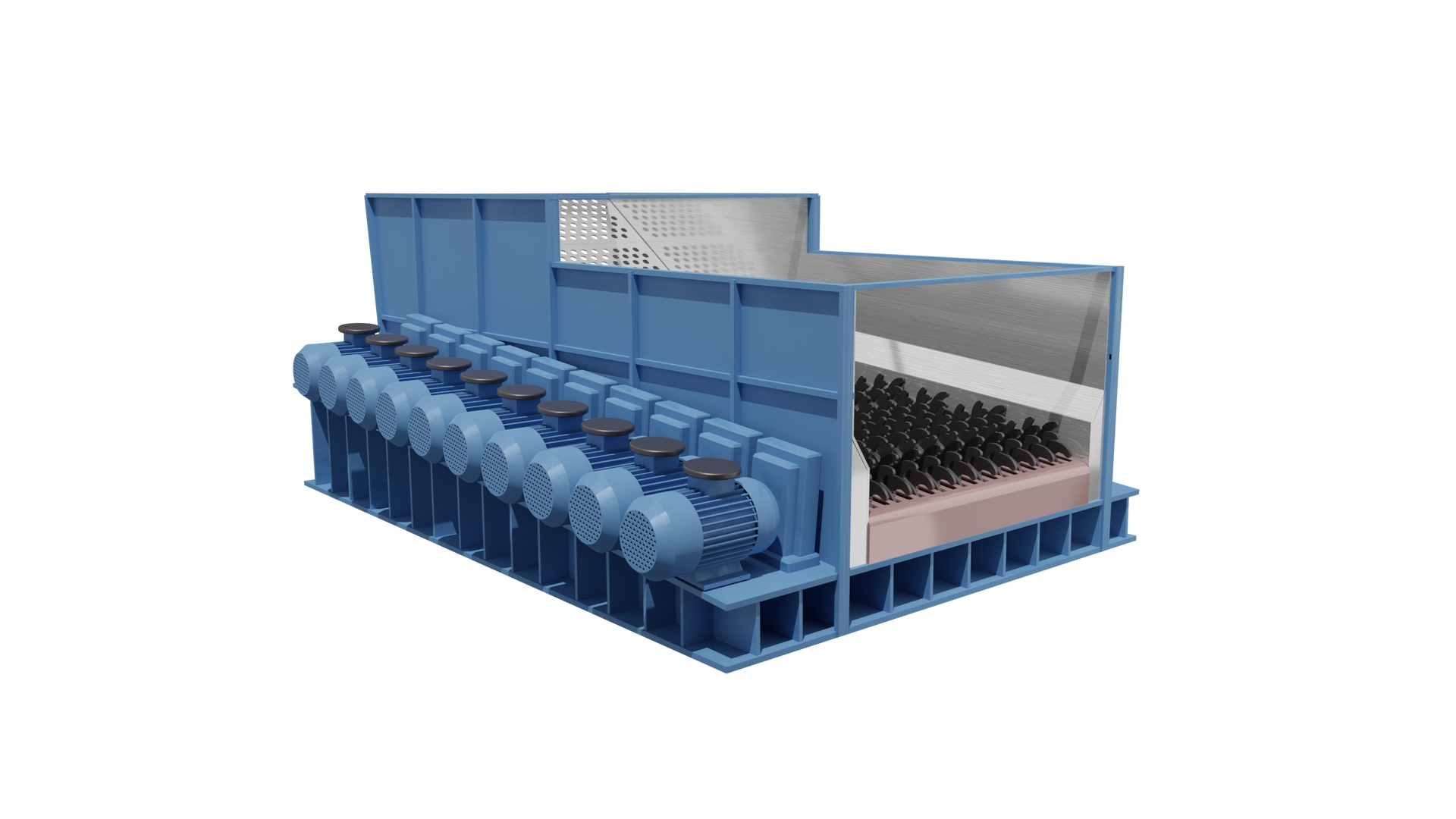

Podzespoły połączone komorami pośredniczącymi składające się na flotownik

Maszyny flotacyjne umożliwiają wzbogacanie z wykorzystaniem zjawiska flotacji. Zastosowanie metody jest możliwe dla urobku węglowego o wielkości ziaren poniżej jednego milimetra. Zatem jest to metoda powszechna podczas wzbogacania węgli koksowych czy też odzysku ziaren czystego węgla z obiegów wodno‑mułowych. Maszyny flotacyjne wykorzystują różnice we właściwościach powierzchniowych drobin węgla i zanieczyszczeń pochodzących z urobku węglowego rozproszonych w zawiesinie flotacyjnej. Różnice te są przyczyną odmiennej zwilżalności ciał stałych, co z kolei wynika między innymi z napięcia powierzchniowego oraz określonego powinowactwa cząsteczek faz obecnych w zawiesinie. Istotne dla procesu są pęcherzyki powietrza doprowadzane z zewnątrz lub generowane bezpośrednio w zawiesinie flotacyjnej, które stanowią fazę hydrofobową, a tym samym dzięki obecności odczynników flotacyjnych wynoszą frakcję lekką, kumulując koncentrat w górnych warstwach flotownika. Z kolei hydrofilowe zanieczyszczenia oraz skała płonna osiadają na dnie, skąd kierowane są do skrzyni odpadowej zamontowanej za ostatnim przedziałem roboczym maszyny.

Maszyny flotacyjne umożliwiają wzbogacanie z wykorzystaniem zjawiska flotacji. Zastosowanie metody jest możliwe dla urobku węglowego o wielkości ziaren poniżej jednego milimetra. Zatem jest to metoda powszechna podczas wzbogacania węgli koksowych czy też odzysku ziaren czystego węgla z obiegów wodno‑mułowych. Maszyny flotacyjne wykorzystują różnice we właściwościach powierzchniowych drobin węgla i zanieczyszczeń pochodzących z urobku węglowego rozproszonych w zawiesinie flotacyjnej. Różnice te są przyczyną odmiennej zwilżalności ciał stałych, co z kolei wynika między innymi z napięcia powierzchniowego oraz określonego powinowactwa cząsteczek faz obecnych w zawiesinie. Istotne dla procesu są pęcherzyki powietrza doprowadzane z zewnątrz lub generowane bezpośrednio w zawiesinie flotacyjnej, które stanowią fazę hydrofobową, a tym samym dzięki obecności odczynników flotacyjnych wynoszą frakcję lekką, kumulując koncentrat w górnych warstwach flotownika. Z kolei hydrofilowe zanieczyszczenia oraz skała płonna osiadają na dnie, skąd kierowane są do skrzyni odpadowej zamontowanej za ostatnim przedziałem roboczym maszyny.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

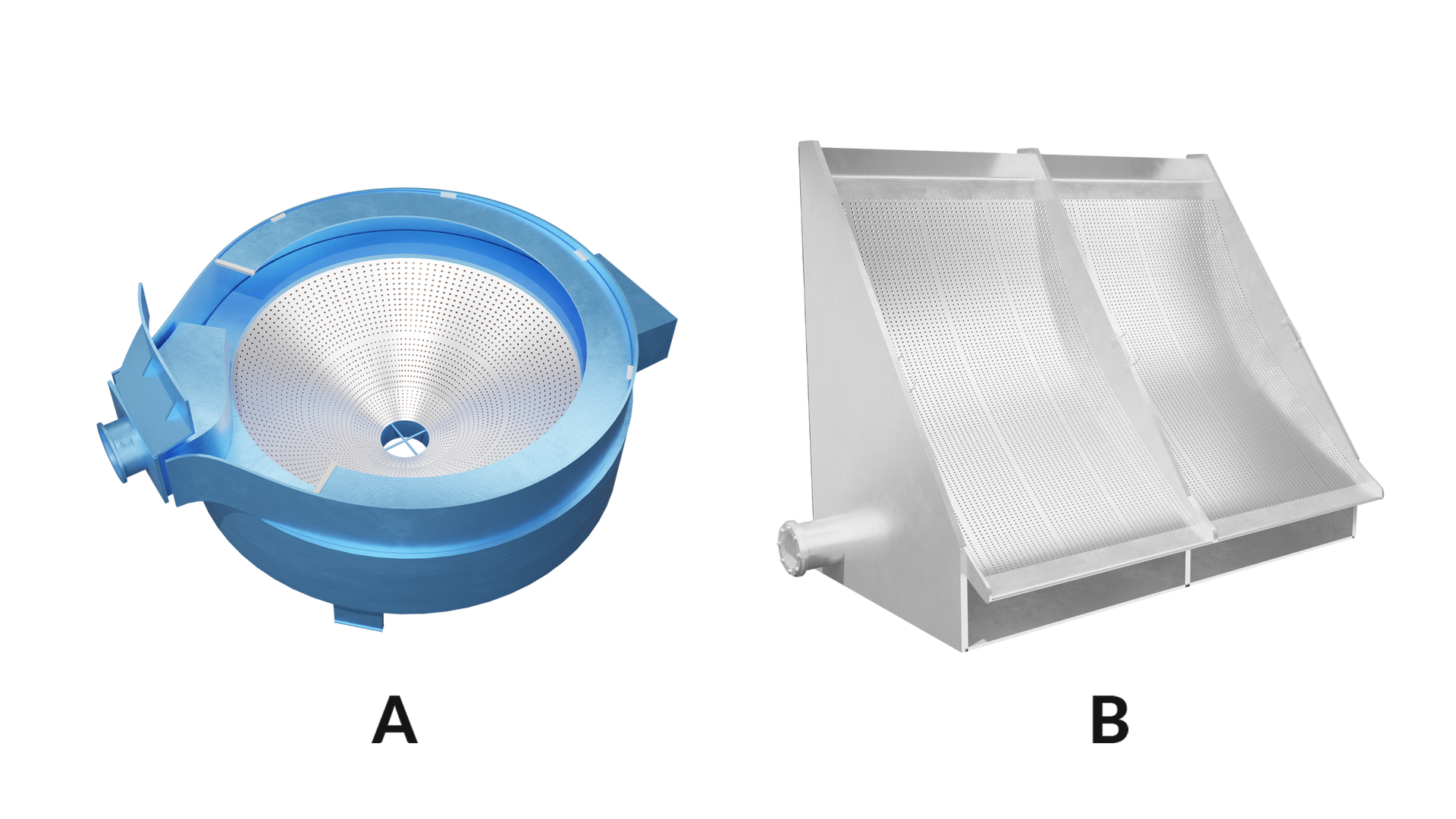

Sita odśrodkowe (A) i łukowe (B)

Sita są powszechnie wykorzystywane w zakładach przeróbczych w celu odwodnienia koncentratu. Najczęściej stosowanymi są sita łukowe oraz odśrodkowe. W przypadku pierwszych koncentrat kierowany jest stycznie do powierzchni łukowatej utworzonej przez sito, od strony jego górnej, wklęsłej części. Doprowadzony materiał przesuwa się w dół, a jego osypywanie sprzyja odpływowi wody pomiędzy szczelinami sita na stronę wypukłą. Zagęszczony koncentrat pozostaje po stronie wklęsłej i kierowany jest do dalszego odwadniania. Natomiast praca sit odśrodkowych opiera się na działaniu siły odśrodkowej i podobnie jak w przypadku sit łukowych pozwala na odwadnianie oraz odmulanie dostarczonego koncentratu. Tego typu sita o kształcie odwróconego stożka nie wykorzystują energii elektrycznej, wystarcza dostarczenie materiału za pomocą dyszy w górnej części urządzenia, co prowadzi do spiralnego ruchu koncentratu wraz z wodą po ściankach sita ku dołowi. Woda odpływa przez szczeliny sita, a odwodniony koncentrat przemieszcza się do wylotu znajdującego się w dolnej części sita.

Sita są powszechnie wykorzystywane w zakładach przeróbczych w celu odwodnienia koncentratu. Najczęściej stosowanymi są sita łukowe oraz odśrodkowe. W przypadku pierwszych koncentrat kierowany jest stycznie do powierzchni łukowatej utworzonej przez sito, od strony jego górnej, wklęsłej części. Doprowadzony materiał przesuwa się w dół, a jego osypywanie sprzyja odpływowi wody pomiędzy szczelinami sita na stronę wypukłą. Zagęszczony koncentrat pozostaje po stronie wklęsłej i kierowany jest do dalszego odwadniania. Natomiast praca sit odśrodkowych opiera się na działaniu siły odśrodkowej i podobnie jak w przypadku sit łukowych pozwala na odwadnianie oraz odmulanie dostarczonego koncentratu. Tego typu sita o kształcie odwróconego stożka nie wykorzystują energii elektrycznej, wystarcza dostarczenie materiału za pomocą dyszy w górnej części urządzenia, co prowadzi do spiralnego ruchu koncentratu wraz z wodą po ściankach sita ku dołowi. Woda odpływa przez szczeliny sita, a odwodniony koncentrat przemieszcza się do wylotu znajdującego się w dolnej części sita.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Przenośnik kubełkowy

Przenośniki kubełkowe wykorzystywane są do transportu produktów wyodrębnionych, np. przy użyciu osadzarki.

Przenośniki kubełkowe wykorzystywane są do transportu produktów wyodrębnionych, np. przy użyciu osadzarki.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Przenośnik taśmowy

Przenośniki taśmowe wykorzystywane są podczas transportu nadawy oraz pozyskanych produktów i odpadów na wszystkich etapach przeróbki surowców stałych.

Przenośniki taśmowe wykorzystywane są podczas transportu nadawy oraz pozyskanych produktów i odpadów na wszystkich etapach przeróbki surowców stałych.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Przenośnik taśmowy

Przenośniki taśmowe wykorzystywane są podczas transportu nadawy oraz pozyskanych produktów i odpadów na wszystkich etapach przeróbki surowców stałych.

Przenośniki taśmowe wykorzystywane są podczas transportu nadawy oraz pozyskanych produktów i odpadów na wszystkich etapach przeróbki surowców stałych.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Filtr próżniowy

Filtry próżniowe to urządzenia filtrujące zagęszczone zawiesiny na zasadzie przepływu cieczy z filtrowanej zawiesiny przez warstwę porowatą, którą stanowią nagromadzone ziarna fazy stałej, a przepływ ten wywołany jest różnicą ciśnień przed i za przegrodą filtracyjną.

Filtry próżniowe to urządzenia filtrujące zagęszczone zawiesiny na zasadzie przepływu cieczy z filtrowanej zawiesiny przez warstwę porowatą, którą stanowią nagromadzone ziarna fazy stałej, a przepływ ten wywołany jest różnicą ciśnień przed i za przegrodą filtracyjną.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Tarcze filtra próżniowego

Tarcze (dyski) zanurzone są w korycie, do którego doprowadza się odpowiednio zagęszczoną zawiesinę. Koryto od strony zasilania go nadawą jest jednolite, natomiast od strony odbioru odwodnionego materiału podzielone jest na szereg pionowych komór otwartych od wnętrza koryta. W komorach tych zanurzone są tarcze (dyski) filtru. Pomiędzy komorami, których liczba odpowiada liczbie tarcz (dysków), znajdują się zsypy, od których odbiera się odwodniony materiał. Tarcze otrzymują z napędu od do . Liczba tarcz wynosi od do . Ich powierzchnia robocza sięga .

Tarcze (dyski) zanurzone są w korycie, do którego doprowadza się odpowiednio zagęszczoną zawiesinę. Koryto od strony zasilania go nadawą jest jednolite, natomiast od strony odbioru odwodnionego materiału podzielone jest na szereg pionowych komór otwartych od wnętrza koryta. W komorach tych zanurzone są tarcze (dyski) filtru. Pomiędzy komorami, których liczba odpowiada liczbie tarcz (dysków), znajdują się zsypy, od których odbiera się odwodniony materiał. Tarcze otrzymują z napędu od do . Liczba tarcz wynosi od do . Ich powierzchnia robocza sięga .

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Zbiornik barometryczny

Zbiornik barometryczny jest elementem układu wykorzystywanym pomocniczo podczas pracy filtra próżniowego lub prasy filtracyjnej. Gromadzone jest w nim sprężone powietrze wykorzystywane na etapach przeróbki wymagających użycia zwiększonego ciśnienia.

Zbiornik barometryczny jest elementem układu wykorzystywanym pomocniczo podczas pracy filtra próżniowego lub prasy filtracyjnej. Gromadzone jest w nim sprężone powietrze wykorzystywane na etapach przeróbki wymagających użycia zwiększonego ciśnienia.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Zagęszczacz promieniowy

Zagęszczacz promieniowy to osadnik grawitacyjny typu wylewowego z mechanicznym odbiorem zagęszczonego osadu czyli wylewu.

Zanieczyszczoną wodę roboczą doprowadza się rurociągiem do cylindrycznej rury nadawczej, zamkniętej od dołu sitem kontrolnym zatrzymującym przypadkowe zanieczyszczenia oraz uspokajającym burzliwy przepływ wody. Woda wypływa z rury nadawczej do zagęszczacza poniżej zwierciadła wody i rozpływa się promieniowo w kierunku zewnętrznego jego obwodu, zmniejszając swoją prędkość ruchu. W miarę zmniejszania się prędkości przepływu na dno zagęszczacza opadają coraz to drobniejsze ziarna. Osiadające na dnie zbiornika ziarna zgarniane są obrotowym czteroramiennym zgarniaczem do wylotu stożkowego. Pompa mułowa odbiera zagęszczone ziarna z wylotu i przetłacza je do dalszych procesów przeróbczych. Oczyszczona woda przepływa do pierścieniowego koryta, skąd przelewem odprowadzana jest do rząpia pompowego, z którego pompą przetłaczana jest z powrotem do obiegu roboczego. Zagęszczacz promieniowy stosowany jest zwłaszcza do wzbogacania rud metodami mokrymi, w przemyśle nieorganicznym i niekiedy w oczyszczalniach ścieków.

Zagęszczacz promieniowy to osadnik grawitacyjny typu wylewowego z mechanicznym odbiorem zagęszczonego osadu czyli wylewu.

Zanieczyszczoną wodę roboczą doprowadza się rurociągiem do cylindrycznej rury nadawczej, zamkniętej od dołu sitem kontrolnym zatrzymującym przypadkowe zanieczyszczenia oraz uspokajającym burzliwy przepływ wody. Woda wypływa z rury nadawczej do zagęszczacza poniżej zwierciadła wody i rozpływa się promieniowo w kierunku zewnętrznego jego obwodu, zmniejszając swoją prędkość ruchu. W miarę zmniejszania się prędkości przepływu na dno zagęszczacza opadają coraz to drobniejsze ziarna. Osiadające na dnie zbiornika ziarna zgarniane są obrotowym czteroramiennym zgarniaczem do wylotu stożkowego. Pompa mułowa odbiera zagęszczone ziarna z wylotu i przetłacza je do dalszych procesów przeróbczych. Oczyszczona woda przepływa do pierścieniowego koryta, skąd przelewem odprowadzana jest do rząpia pompowego, z którego pompą przetłaczana jest z powrotem do obiegu roboczego. Zagęszczacz promieniowy stosowany jest zwłaszcza do wzbogacania rud metodami mokrymi, w przemyśle nieorganicznym i niekiedy w oczyszczalniach ścieków.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Odpływ cieczy klarownej z zagęszczacza promieniowego

Rynna przelewowa po jednej stronie zbiornika połączona jest z odpływem cieczy klarownej. Odpływem jest ona odprowadzana do zbiornika przejściowego. Taka ciecz spełnia warunki umożliwiające jej wykorzystanie w innych procesach technologicznych.

Rynna przelewowa po jednej stronie zbiornika połączona jest z odpływem cieczy klarownej. Odpływem jest ona odprowadzana do zbiornika przejściowego. Taka ciecz spełnia warunki umożliwiające jej wykorzystanie w innych procesach technologicznych.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Rynna przelewowa zagęszczacza promieniowego

Oczyszczoną mechanicznie wodę odbiera się do koryta (rynny przelewowej), z którego odprowadzana jest do przejściowego zbiornika.

Oczyszczoną mechanicznie wodę odbiera się do koryta (rynny przelewowej), z którego odprowadzana jest do przejściowego zbiornika.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Prasa filtracyjna

Prasy filtracyjne to urządzenia filtrujące zagęszczone zawiesiny (szczególnie bardzo drobno uziarnione) na zasadzie przepływu cieczy z filtrowanej zawiesiny przez warstwę porowatą, którą stanowią nagromadzone ziarna fazy stałej, a przepływ ten wywołany jest różnicą ciśnień przed i za przegrodą filtracyjną. W filtrach typu próżniowego od strony nadawy panuje ciśnienie atmosferyczne od strony filtratu próżnia. Uruchomienie prasy odbywa się automatycznie poprzez naciśnięcie przez operatora przycisku „start”. Cykl pracy prasy filtracyjnej obejmuje:

Prasa jest rozładowywana automatyczne, rozsuwanie płyt odbywa się za pomocą siłownika hydraulicznego, a placek filtracyjny odpada od płyty do zbiornika. Po rozładowaniu wszystkich komór prasy cykl pracy prasy zaczyna się od nowa.

Prasy filtracyjne to urządzenia filtrujące zagęszczone zawiesiny (szczególnie bardzo drobno uziarnione) na zasadzie przepływu cieczy z filtrowanej zawiesiny przez warstwę porowatą, którą stanowią nagromadzone ziarna fazy stałej, a przepływ ten wywołany jest różnicą ciśnień przed i za przegrodą filtracyjną. W filtrach typu próżniowego od strony nadawy panuje ciśnienie atmosferyczne od strony filtratu próżnia. Uruchomienie prasy odbywa się automatycznie poprzez naciśnięcie przez operatora przycisku „start”. Cykl pracy prasy filtracyjnej obejmuje:

- zamknięcie prasy polegające na zaciśnięciu pakietu filtracyjnego pomiędzy głowicą stałą a ruchomą przy pomocy cylindra hydraulicznego,

- wtłoczenie nadawy poprzez rurociąg zasilający do przestrzeni międzypłytowych, rozpoczyna się filtracja,

- proces filtracji, w czasie którego w przestrzeniach międzypłytowych na płótnach filtracyjnych następuje osadzenie się części stałych, filtrat odprowadzany jest otworami umieszczonymi w narożnikach płyt poprzez rurki spływowe do kolektorów, zakończenie procesu filtracji,

- przemywanie placków filtracyjnych wodą,

- suszenie placków filtracyjnych sprężonym powietrzem,

- przedmuch otworu centralnego,

- otwarcie prasy (wycofanie głowicy ruchomej),

- opróżnianie prasy poprzez kolejne odsuwanie płyt za pomocą zabieraków zawieszonych na łańcuchu napędzanym silnikiem elektrycznym lub silnikiem hydraulicznym.

Prasa jest rozładowywana automatyczne, rozsuwanie płyt odbywa się za pomocą siłownika hydraulicznego, a placek filtracyjny odpada od płyty do zbiornika. Po rozładowaniu wszystkich komór prasy cykl pracy prasy zaczyna się od nowa.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Pompa próżniowa wraz z manometrami

Układ pompy próżniowej oraz manometrów stosowany jest jako element pomocniczy podczas pracy maszyn i urządzeń wykorzystujących zmniejszone ciśnienie.

Układ pompy próżniowej oraz manometrów stosowany jest jako element pomocniczy podczas pracy maszyn i urządzeń wykorzystujących zmniejszone ciśnienie.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Wirówka sedymentacyjna

Wirówka sedymentacyjna to urządzenie, w którym odwadnia się produkty wzbogacania węgla kamiennego. Wykorzystanie tych urządzeń w obiegu wodno‑mułowym uzależnione jest od rodzaju odwadnianego materiału, zdeterminowane głównie wielkością odwadnianych ziaren. W wirówkach sedymentacyjnych rozdzielanie fazy stałej od ciekłej odbywa się w polu działania sił odśrodkowych. Wirówka sedymentacyjna służy do odwadniania flotokoncentratu węgla koksowego otrzymanego w wyniku procesu wzbogacania flotacyjnego, a więc dedykowana jest dla drobnouziarnionych zawiesin poniżej .

Wirówka sedymentacyjna to urządzenie, w którym odwadnia się produkty wzbogacania węgla kamiennego. Wykorzystanie tych urządzeń w obiegu wodno‑mułowym uzależnione jest od rodzaju odwadnianego materiału, zdeterminowane głównie wielkością odwadnianych ziaren. W wirówkach sedymentacyjnych rozdzielanie fazy stałej od ciekłej odbywa się w polu działania sił odśrodkowych. Wirówka sedymentacyjna służy do odwadniania flotokoncentratu węgla koksowego otrzymanego w wyniku procesu wzbogacania flotacyjnego, a więc dedykowana jest dla drobnouziarnionych zawiesin poniżej .

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Wirówka podczas naprawy elementu zabezpieczającego w postaci kostki

Wirówka posiada zamontowany element zabezpieczający w postaci kostki. Kostka znajduje się na końcu osi obrotu wirówki. Odpowiada za zabezpieczenie urządzenia w przypadku przeciążenia lub zablokowania urządzenia w trakcie pracy. W takim przypadku zostaje odłączony napęd wirówki, ograniczając ewentualne uszkodzenia, które mogłyby powstać w przypadku kontynuowania pracy urządzenia.

Wirówka posiada zamontowany element zabezpieczający w postaci kostki. Kostka znajduje się na końcu osi obrotu wirówki. Odpowiada za zabezpieczenie urządzenia w przypadku przeciążenia lub zablokowania urządzenia w trakcie pracy. W takim przypadku zostaje odłączony napęd wirówki, ograniczając ewentualne uszkodzenia, które mogłyby powstać w przypadku kontynuowania pracy urządzenia.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Bęben suszarki bębnowej

Suszarka to urządzenie pomocnicze wykorzystywane na ostatnim etapie przeróbki. Materiał, który jest poddawany suszeniu, może, odpowiednio, pozostawać w bezpośrednim kontakcie z czynnikiem suszącym lub być oddzielony przeponą. Suszone są poszczególne sortymenty, a proces pozwala na zmniejszenie wilgotności nawet o kilkanaście procent względem dostarczonego do suszarni materiału. Główny element suszarki stanowi obracający się bęben, do którego kierowany jest koncentrat po uprzednim odwodnieniu. Następnie doprowadza się do niego gorące spaliny. Po czym osuszony produkt wysypywany jest z bębna i kierowany do transportu jako sortyment.

Suszarka to urządzenie pomocnicze wykorzystywane na ostatnim etapie przeróbki. Materiał, który jest poddawany suszeniu, może, odpowiednio, pozostawać w bezpośrednim kontakcie z czynnikiem suszącym lub być oddzielony przeponą. Suszone są poszczególne sortymenty, a proces pozwala na zmniejszenie wilgotności nawet o kilkanaście procent względem dostarczonego do suszarni materiału. Główny element suszarki stanowi obracający się bęben, do którego kierowany jest koncentrat po uprzednim odwodnieniu. Następnie doprowadza się do niego gorące spaliny. Po czym osuszony produkt wysypywany jest z bębna i kierowany do transportu jako sortyment.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Wlot do bębna suszarki

Powietrze zasysane jest przez wirnik suszarki bębnowej do jej wnętrza, co wzmaga ruch gorących spalin, doprowadzonych do koncentratu, przyspieszając proces suszenia.

Powietrze zasysane jest przez wirnik suszarki bębnowej do jej wnętrza, co wzmaga ruch gorących spalin, doprowadzonych do koncentratu, przyspieszając proces suszenia.

Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.