Obróbka skrawaniem

MEC.08. Wykonywanie i naprawa elementów maszyn, urządzeń i narzędzi - Ślusarz 722204, Technik mechanik 311504

Narzędzia do maszynowej obróbki skrawaniem

ATLAS INTERAKTYWNY

Spis treści

Obrabiarki ogólnego przeznaczeniaObrabiarki ogólnego przeznaczenia

Noże tokarskieNoże tokarskie

FrezyFrezy

Narzędzia skrawające wykorzystywane w szlifowaniu, docieraniu, gładzeniu, dogładzaniu i polerowaniuNarzędzia skrawające wykorzystywane w szlifowaniu, docieraniu, gładzeniu, dogładzaniu i polerowaniu

Urządzenia do mocowania przedmiotów obrabianychUrządzenia do mocowania przedmiotów obrabianych

Wióry powstające w maszynowej obróbceWióry powstające w maszynowej obróbce

Narzędzia pomiarowe i sprawdzianyNarzędzia pomiarowe i sprawdziany

Obrabiarki uniwersalneObrabiarki uniwersalne

Obrabiarki specjalizowaneObrabiarki specjalizowane

Obrabiarki specjalne ubytkoweObrabiarki specjalne ubytkowe

Obrabiarki CNCObrabiarki CNC

Obróbka skrawaniem obejmuje procesy takie jak wiercenie, frezowanie czy toczenie. Każda z metod kształtowania metali wymaga wykorzystania specjalistycznych narzędzi. Ze względu na liczbę krawędzi skrawających narzędzia można podzielić na:

jednopunktowe – posiadają jedną aktywną krawędź skrawającą; są wykorzystywane najczęściej przy obróbce toczenia i wytaczania;

wielopunktowe – posiadają kilka aktywnych krawędzi skrawających; są wykorzystywane w procesie wiercenia, frezowania, w oprzyrządowaniu specjalistycznym oraz przy wykonywaniu kilku elementów za pomocą jednego narzędzia.

Dobór odpowiedniego narzędzia skrawającego zależy od wykonywanego procesu oraz materiału obrabianego. Na wydajność całego procesu duży wpływ mają materiał, geometria i metoda mocowania ostrza. Wybór zależy od specyfiki procesu (liczba obrabianych części, dokładność, dostępne obrabiarki) i materiału, z jakiego jest wykonany obrabiany element. Należy również uwzględnić parametry takie jak: prędkość skrawania, posuw czy głębokość skrawania, ponieważ każdy z nich ma wpływ na jakość obrabianego materiału, wydajność procesu i trwałość narzędzi skrawających. Precyzyjne opracowanie parametrów skrawania jest istotne, by osiągnąć wysoką jakość obróbki.

Obrabiarki ogólnego przeznaczenia

Obrabiarki ogólnego przeznaczenia są wszechstronnymi maszynami wykorzystywanymi do przeprowadzania różnorodnych operacji obróbczych na przedmiotach i materiałach. Charakteryzują się uniwersalnością, ponieważ mogą być stosowane w różnych branżach i służyć różnym celom.

Tokarka

Maszyna, która służy do formowania materiału w kształt cylindryczny, cięcia gwintów, obróbki powierzchni czołowych (toczenie) oraz powiększania średnic wewnętrznych (wytaczanie). Element obrabiany obraca się wokół narzędzia skrawającego, na skutek czego usuwana jest część materiału, a sam element otrzymuje właściwy kształt oraz rozmiar. Cechą charakterystyczną tokarki uniwersalnej jest to, że ma śrubę pociągową umożliwiającą toczenie gwintów. Główne części składowe tokarki to: łożysko główne (podpora zapewniająca stabilność elementu), wrzeciono (nadaje siłę obrotową, obraca się wokół łożyska), ślizg główny (przesuwa narzędzie skrawające wzdłuż obrabianego przedmiotu), podpora narzędziowa (uchwyt do narzędzia skrawającego) i układ napędowy (dostarcza energię maszynie). Tokarka jest obsługiwana ręcznie lub komputerowo (tokarka CNC).

Opis alternatywny dotyczy schematu budowy tokarki. Kolejne jej elementy to: Irak nożowy, konik, łoże tokarki, skrzynka posuwów, skrzynka suportowa, śruba pociągowa, suport narzędziowy, wałek pociągowy, wrzeciennik, wrzeciono, wyświetlacz. Po kliknięciu wybranego z nich, podświetla się on na wizualizacji.

Wiertarka

Wiertarka to obrabiarka stosowana do wykonywania otworów o danej średnicy i głębokości. Otwory powstają w wyniku usuwania materiału. Obracające się ze stałą prędkością wiertło jest opuszczane we wskazane miejsce na materiale. Wiertło jest zamocowane w uchwycie dociskane jest w docelowe miejsce, a zagłębiając się w materiale przedmiotu obrabianego, tworzy otwór o pożądanych parametrach. Główne części składowe wiertarki to: podstawa (podtrzymuje urządzenie, jest zamontowana do podłogi lub stołu roboczego), kolumna (o pionowym ułożeniu, wspiera głowicę wiertarską, umożliwia ruch stołu w górę i dół), wrzeciono (umieszczone jest we wrzecienniku), głowica wiertarska (trzyma, mocuje i reguluje narzędzie), stół roboczy (umożliwia stabilną pozycję), imadło wiertarskie (reguluje szczęki imadła podtrzymujące element obrabiany, umożliwia stabilne mocowanie).

Frezarka

Frezarka używana do cięcia i kształtowania przedmiotu obrabianego. Obrabiany element osadzony jest na stole roboczym. Zamocowany na wrzecionie frez, obracając się z dużą prędkością, usuwa część obiektu do uzyskania pożądanego kształtu. Główne części składowe frezarki to: podstawa (podtrzymuje urządzenie), kolumna (zamontowana na podstawie; w górnej części znajduje się ramię umożliwiające ruch w górę i dół), głowica (posiada wrzeciono; umożliwia ruch wzdłuż osi X i Y), wrzeciono (miejsce zamontowania narzędzia tnącego), stół roboczy (umieszcza się na nim obiekt do obróbki; stół jest przesuwany wzdłużnie oraz ma możliwość obracania w poziomie), ramię (utrzymuje trzpień zamontowany u góry kolumny), wspornik przedni (umożliwia regulację ramienia kolumny w pionie).

Wytaczarka

Wytaczarka to obrabiarka stosowana do poszerzania już istniejącego otworu lub wykonania otworów cylindrycznych w dużych częściach, przy użyciu jednego narzędzia skrawającego. W uchwycie maszyny umieszczony zostaje obiekt obrabiany. Obracające się narzędzie tnące porusza się wzdłuż osi wytaczanej części, usuwając materiał i tworząc otwór o żądanych parametrach. Główne części składowe wytaczarki to: głowica (posiada wrzeciono, pozycjonuje narzędzie do wytaczania), kolumna (kieruje ruch w górę i dół), wspornik (podparcie kolumny), stół roboczy (wyposażony w mechanizm regulacji wysokości, umożliwia stabilne podparcie elementu obrabianego), siodełko (miejsce mocowania narzędzia, reguluje jego pozycję).

Dłutownica

Obrabiarka skrawająca do przeprowadzania operacji cięcia płaszczyzn, kształtowania powierzchni i tworzenia rowków wpustowych, znanych również jako nacięcia wpustowe. W trakcie dłutowania obrabiany obiekt umieszcza się na stole w pozycji pionowej, a narzędzie tnące wykonuje ruch posuwisto‑zwrotny, usuwając nadmiar materiału z obrabianego przedmiotu. Głównym ruchem w dłutownicy jest cięcie, które odbywa się poprzez ruch w dół. Najważniejsze części składowe dłutownicy to: podstawa (podtrzymuje urządzenie), siodło (element przesuwny, porusza się wzdłuż kolumny), kolumna (podtrzymuje stół i mechanizm napędowy), rama (odpowiada za ruch posuwisto‑zwrotny), stół roboczy (podtrzymuje element obrabiany, regulowany w kierunkach poprzecznych i podłużnych).

Szlifierka

Maszyna do obróbki skrawaniem, która pełni funkcję wykańczającą. Głównym celem szlifierki jest usuwanie materiału i nadawanie gładkiego wykończenia obrabianym przedmiotom. Element obrabiany umieszczony na stole roboczym zostaje poddany obróbce za pomocą przemieszczającego się narzędzia szlifującego wzdłuż powierzchni obrabianego przedmiotu. Główne części składowe szlifierki to: koło (ściernica o kształcie koła), głowica koła (zamontowana na kolumnie, posiada możliwość pionowego przesuwania), podstawa (połączona z kolumną, posiada mechanizmy napędowe), siodło (zapewnia przesuwanie do przodu i do tyłu, porusza się na łożyskach kulkowych tocznych), wrzeciennik (podtrzymuje obrabiany obiekt, trzyma i prowadzi przedmiot w uchwycie), stół roboczy (obrotowy).

Wytłaczarka

Wytłaczarka to urządzenie mechaniczne służące do przetwarzania materiałów plastycznych poprzez wytłaczanie ich przez dyszę w odpowiedni kształt. Surowiec – często w formie granulek lub płynnej masy – jest wprowadzany do cylindra, gdzie jest przemieszczany przez wirujący ślimak. W trakcie tego procesu surowiec ulega plastycznemu odkształceniu i rozpuszczeniu, po czym jest wypychany przez dyszę w postaci ciągłej wiązki materiału o pożądanym kształcie i przekroju. Główne części składowe wytłaczarki to: lej zasypowy (przez niego wprowadzany i przechowywany jest surowiec), dysza (formowanie i kontrolowanie przepływu materiału), głowica (formowanie i kształtowanie materiału), cylinder (obudowa w której porusza się ślimak), ślimak (umieszczony wewnątrz cylindra, odpowiedzialny za transport, mieszanie oraz obróbkę plastyczną materiału).

Frezarka obwiedniowa

Frezarka obwiedniowa. Maszyna wykorzystywana głównie do frezowania obwiedniowego walcowych kół o zębach śrubowych lub prostych, frezowania ślimacznic według metod promieniowej oraz stycznej. Uwzględniając rozwiązania kinematyczne, frezarki obwiedniowe można podzielić na dwa główne rodzaje: uniwersalne z dyferencjałem i bezdyferencjałowe. Frezarki uniwersalne z dyferencjałem występują w dwóch układach: poziomym i pionowym, które związane są z przebiegiem osi obrabiania koła. Frezarka o układzie pionowym to bardziej złożone urządzenie. Składa się z: łoża, wspornika, stojaka, sani stołu, belki poprzecznej, silnika głównego, tablicy sterowniczej, ramienia wrzeciennika narzędziowego, regulacji posuwu, ustawienia głębokości frezowania, ustawienia przesuwu wrzeciennika narzędziowego, a także głowicy narzędziowej. Natomiast frezarka o układzie poziomym wymaga głównie frezów ślimakowych do wielowypustów oraz trzpienia z obrabianym kołem. Frezarki bezdyferencjałowe nie są tak uniwersalne w działaniu, jak te z dyferencjałem, dodatkowo mają mniej skomplikowany układ kinematyczny.

Strugarka

Strugarka wykorzystuje narzędzie tnące, zwane nożem strugarskim lub nożem dłutowniczym, które porusza się wzdłuż obrabianego przedmiotu, usuwając cienką warstwę materiału. Struganie to proces, w którym przedmiot obrabiany jest stabilnie ułożony na stole strugarki, a narzędzie strugowe jest przesuwane wzdłuż osi poziomej. Podczas strugania usuwany jest nadmiar materiału, co prowadzi do osiągnięcia pożądanych wymiarów i jakości powierzchni. Główne części składowe strugarki: stół roboczy (miejsce umieszczenia obiektu obrabianego; porusza się ruchem posuwisto‑zwrotnym), kolumna (podtrzymuje cały mechanizm), szyna poprzeczna (zapewnia sztywność maszyny, przesuwa się w górę i w dół), głowica (miejsce przymocowania imadła), mechanizm napędowy (silnik), podstawa (podtrzymuje kolumnę i ruchome części maszyny).

Powrót do spisu treściPowrót do spisu treści

Noże tokarskie

Noże tokarskie są narzędziami stosowanymi w tokarce do obróbki różnych materiałów poprzez obrót przedmiotu poddawanego obróbce. Istnieje szeroki wybór rodzajów noży tokarskich, które są dostosowane do różnych operacji toczenia.

Noże do toczenia zewnętrznego

Noże do toczenia zewnętrznego to podstawowe narzędzia tokarskie stosowane do obróbki zewnętrznych powierzchni przedmiotów obrabianych. Ich ostrze jest skierowane wzdłuż osi obrotu i służy do usuwania materiału z zewnętrznych powierzchni. Noże tokarskie składają się z trzonka i ostrza, które mogą być wykonane z wysokiej jakości stali narzędziowej, węglika spiekanego lub cermetów.

Noże do toczenia wewnętrznego

Noże do toczenia wewnętrznego są używane do obróbki wewnętrznych powierzchni przedmiotów obrabianych, takich jak otwory lub nisze. Posiadają trzonek do mocowania i ich ostrze jest skierowane w kierunku wnętrza przedmiotu, umożliwiając usuwanie materiału z wewnętrznych powierzchni. Są wykonane z różnych materiałów, zależnie od wymagań dotyczących obrabianego materiału i wytrzymałości cięcia.

Noże do toczenia poprzecznego

Noże do toczenia poprzecznego używane są do cięcia poprzecznego, czyli obróbki końcówek przedmiotów obrabianych. Posiadają trzonki i ostrza o kształcie prostokątnym lub kwadratowym, skierowane są prostopadle do osi obrotu przedmiotu, umożliwiając precyzyjne cięcie na końcach przedmiotu. Wykonane zw stali narzędziowej stopowej (szybkotnącej) lub z ostrzem z węglików spiekanych, czyli materiałów cechujących się odpornością na zużycie.

Noże do toczenia gwintów

Noże do toczenia gwintów są to specjalnie zaprojektowane noże tokarskie do obróbki gwintów na przedmiotach obrabianych. Mogą być wykorzystywane zarówno do gwintowania wewnętrznego, jak i zewnętrznego. Są wyposażone w ostrza skierowane odpowiednio w kierunku wnętrza przedmiotu lub na zewnątrz przedmiotu, umożliwiając formowanie gwintów wewnątrz otworów lub na zewnętrznej powierzchni przedmiotu. Wykonuje się je z różnych materiałów, takich jak stal narzędziowa, węglik spiekany, cermety lub diamenty, w zależności od rodzaju obrabianego materiału i wymagań dotyczących wytrzymałości i trwałości cięcia.

Noże do toczenia stożków

Noże do toczenia stożków są używane do obróbki stożków na przedmiotach obrabianych. Mogą być stosowane do tworzenia zarówno stożków wewnętrznych, jak i zewnętrznych. Składają się z trzonków i specjalnie wyprofilowanych ostrzy, które służą do obróbki stożków. Ostrza mogą mieć różnorodne kształty, w zależności od rodzaju stożka, który ma być utworzony. Wykonane są z różnych materiałów, takich jak: stal narzędziowa, węglik spiekany, cermetale lub diamenty.

Powrót do spisu treściPowrót do spisu treści

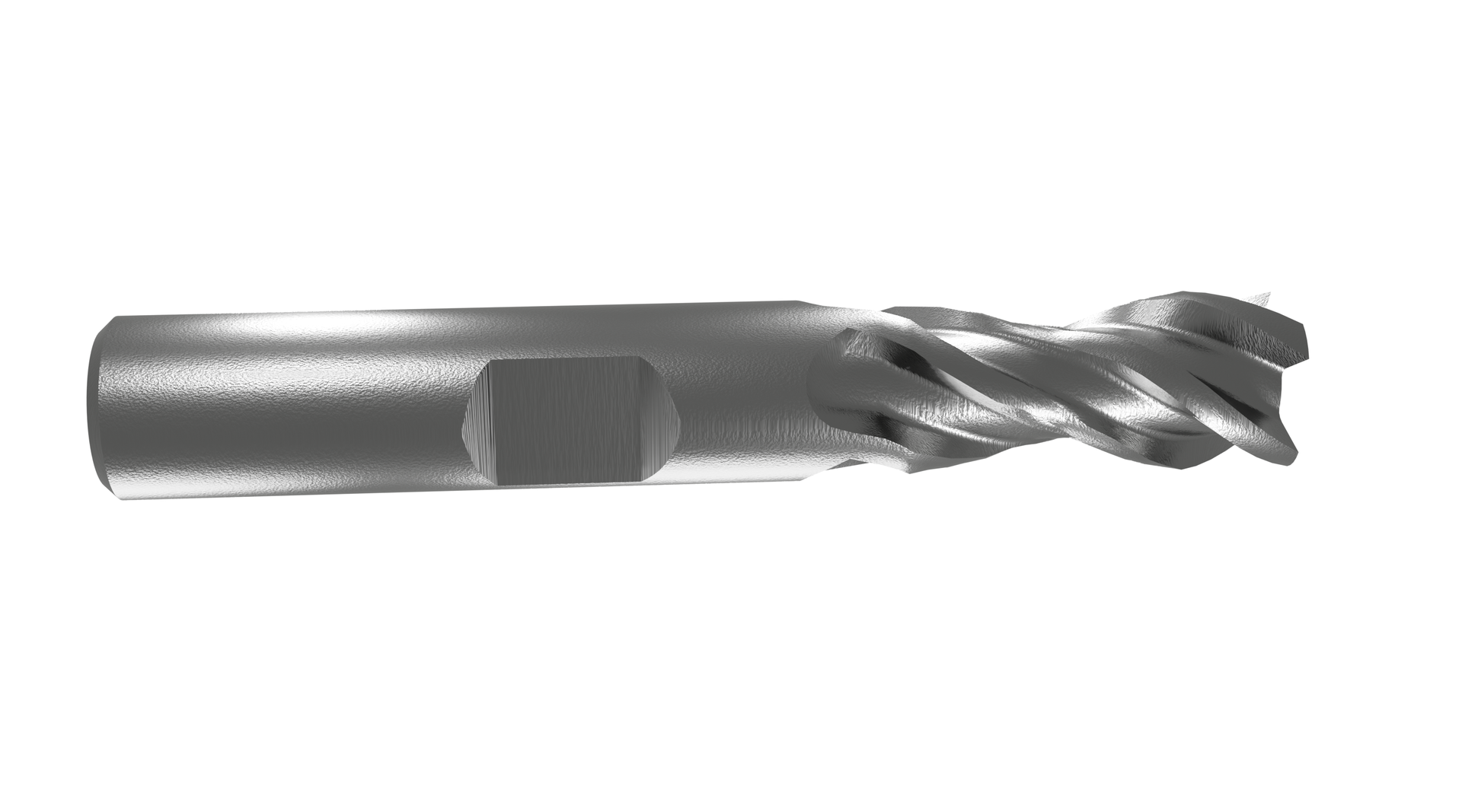

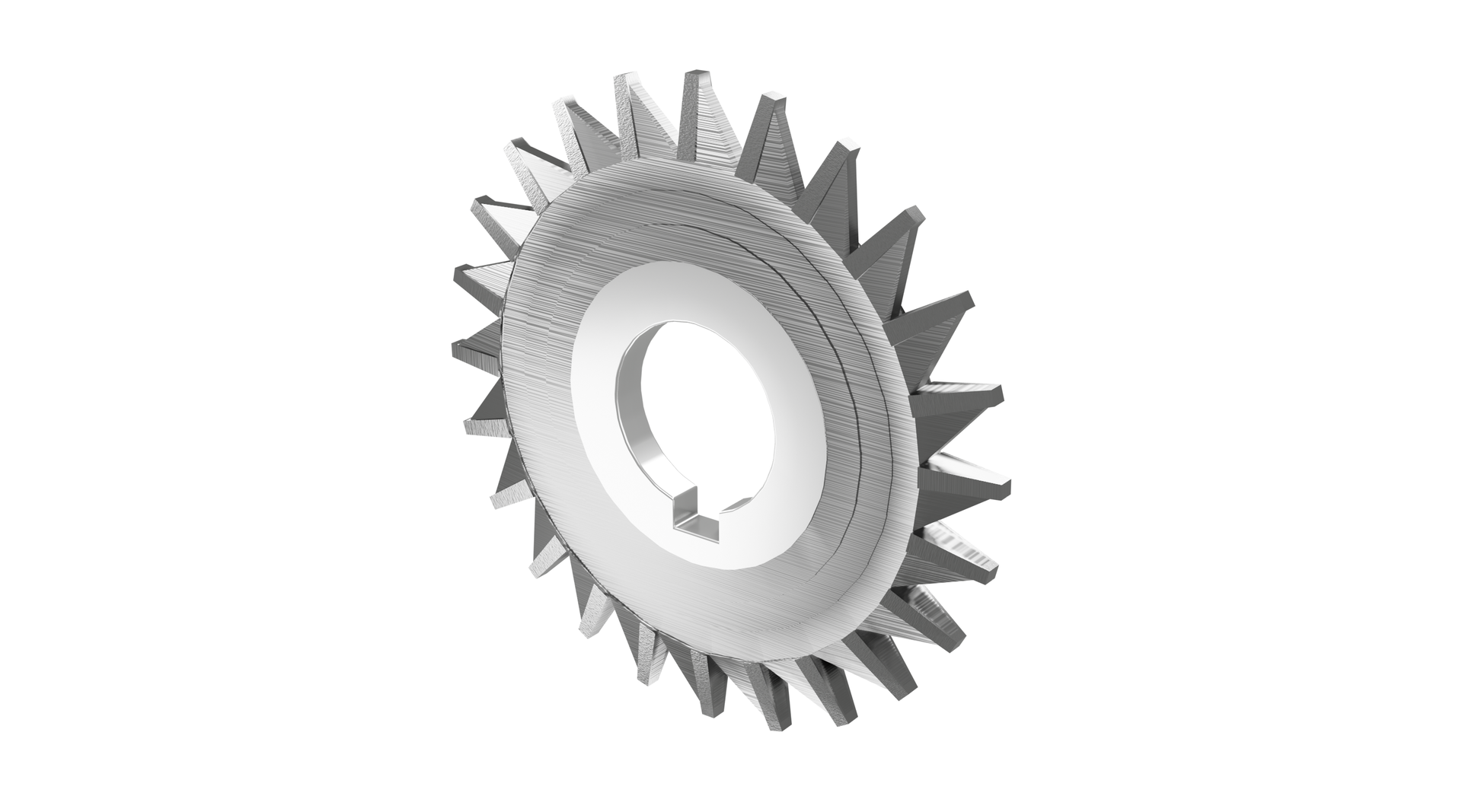

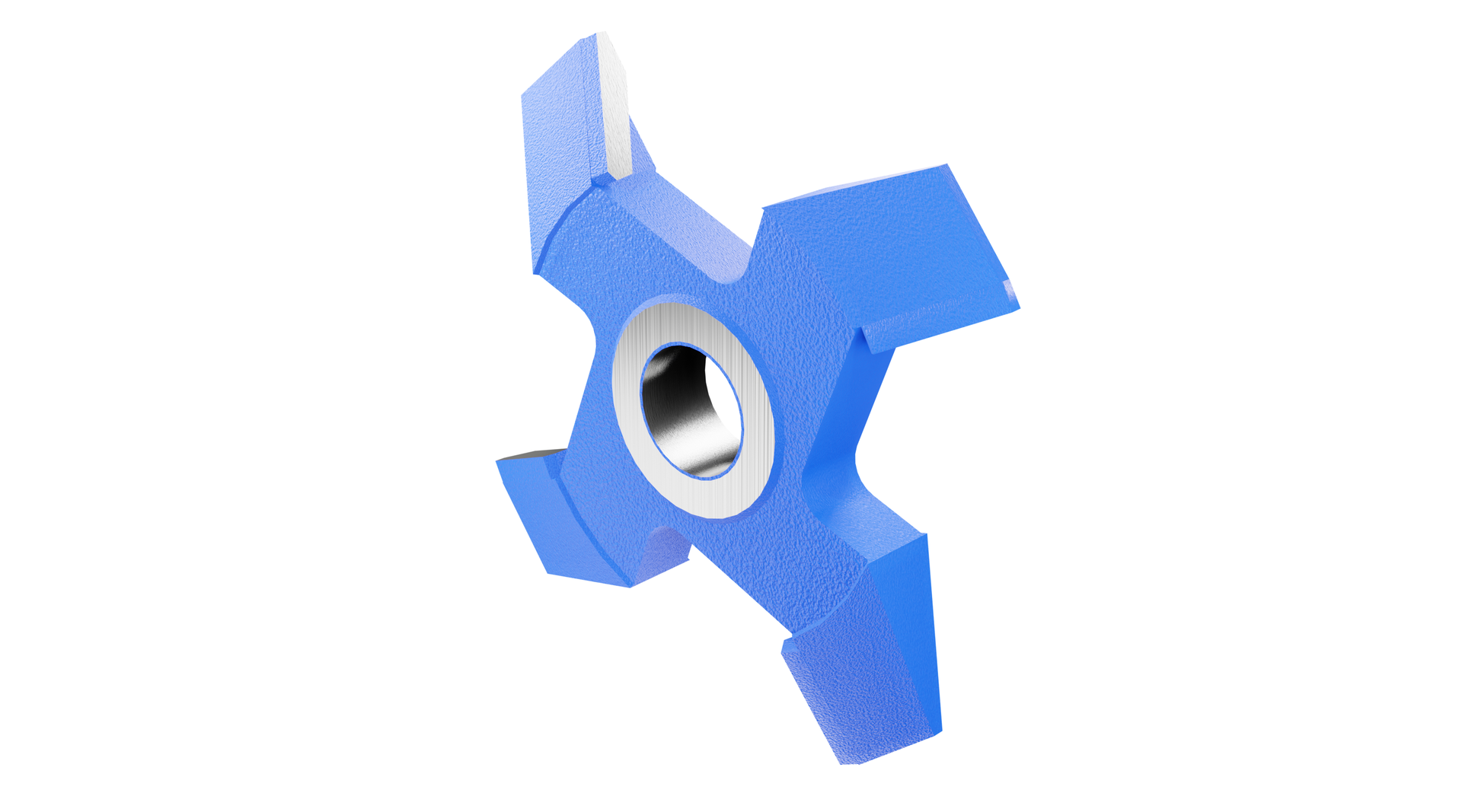

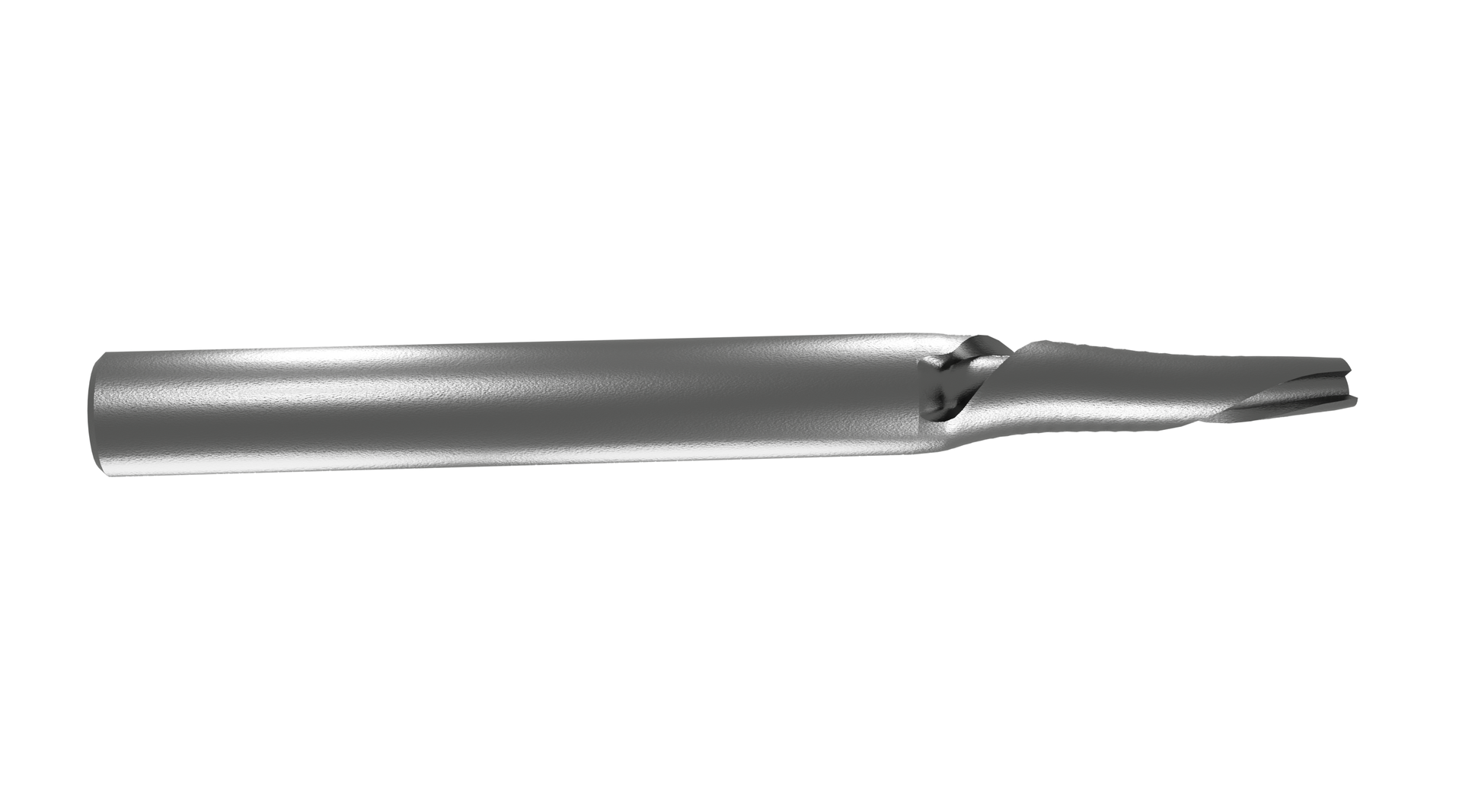

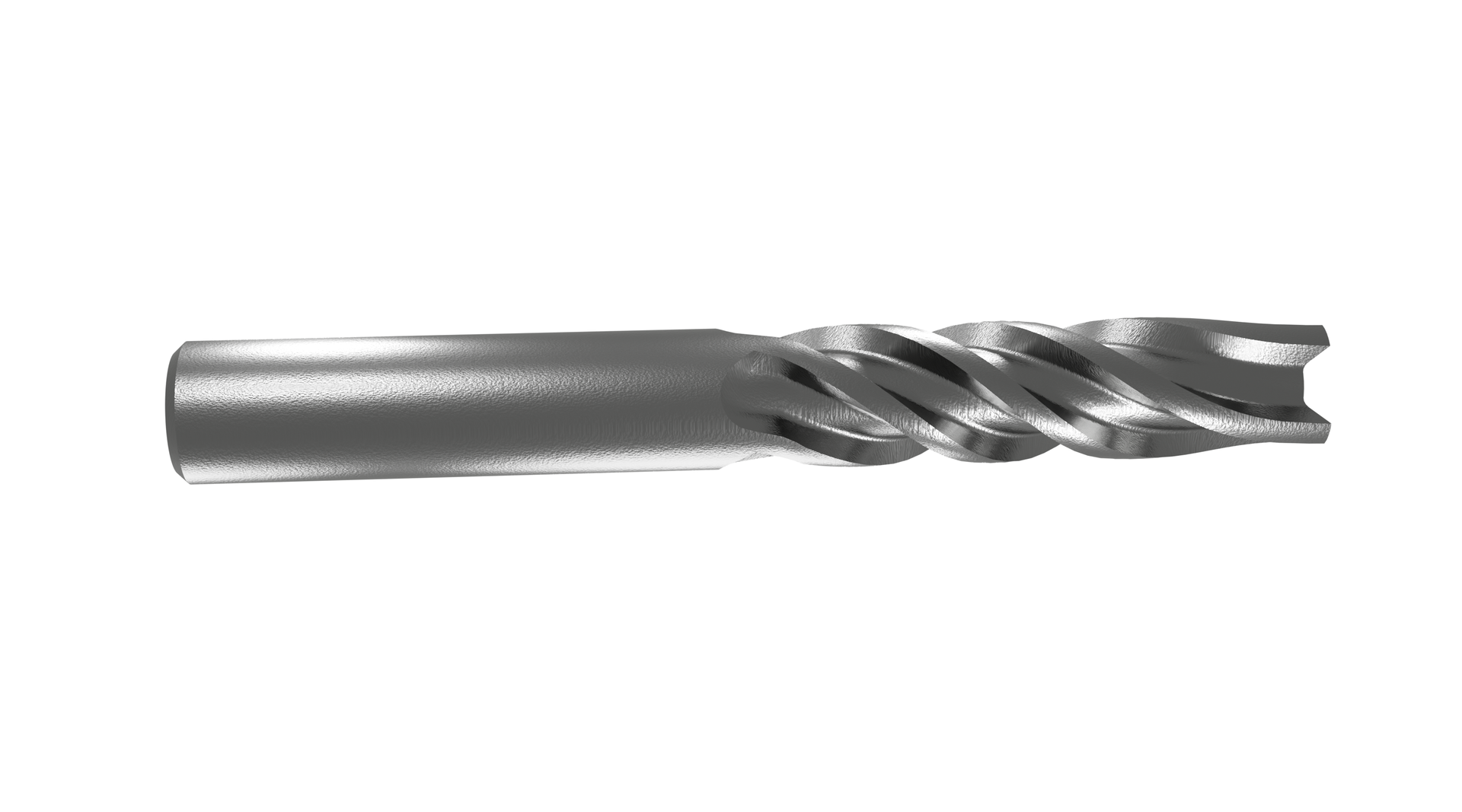

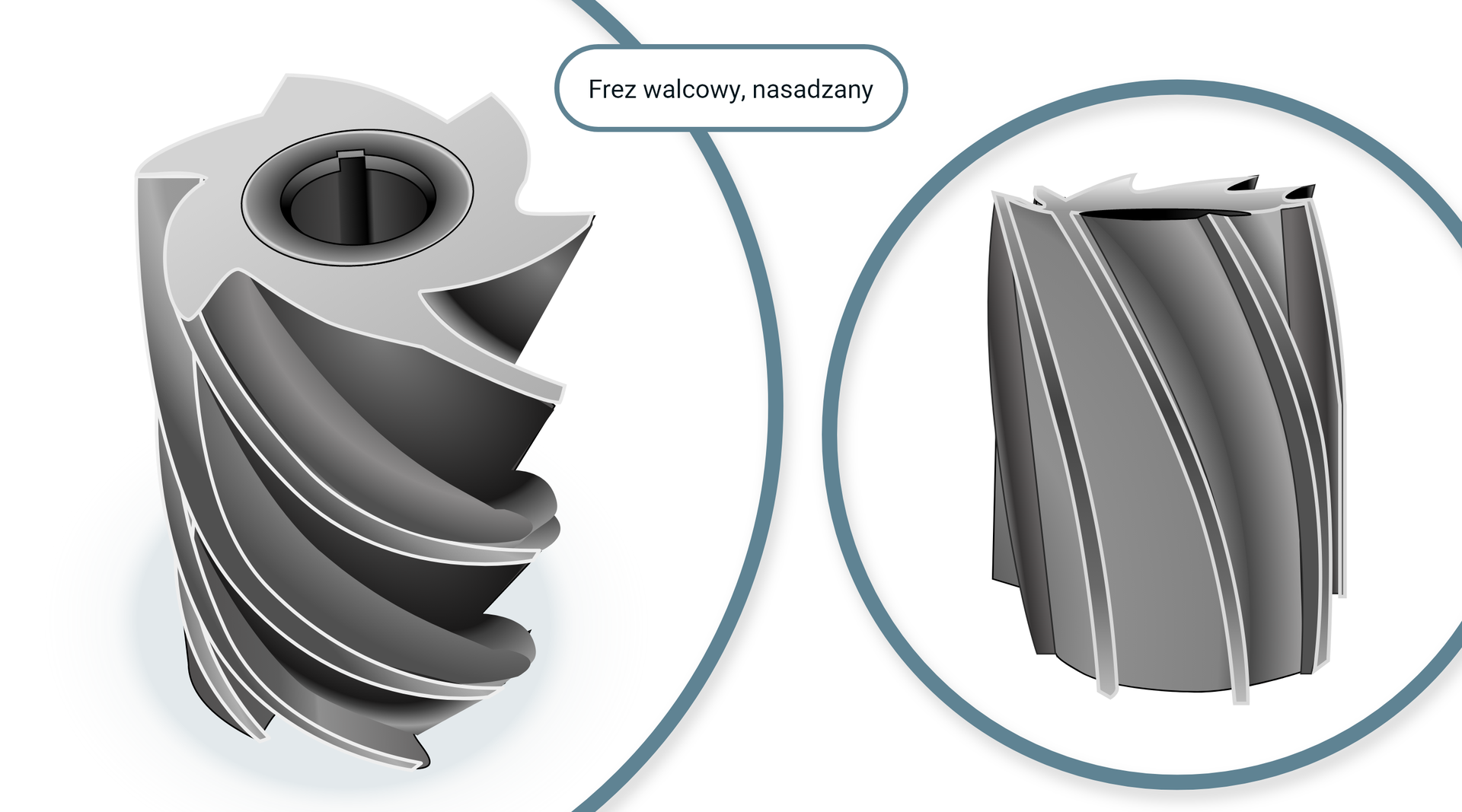

Frezy

Frez jest narzędziem skrawającym używanym w procesie frezowania, który polega na usuwaniu materiału z obrabianego przedmiotu za pomocą ruchu obrotowego i posuwistego. Frezy mają różne kształty, rozmiary i geometrię krawędzi tnących, dostosowane do konkretnych zadań frezowania.

Rodzaje frezów

Powrót do spisu treściPowrót do spisu treści

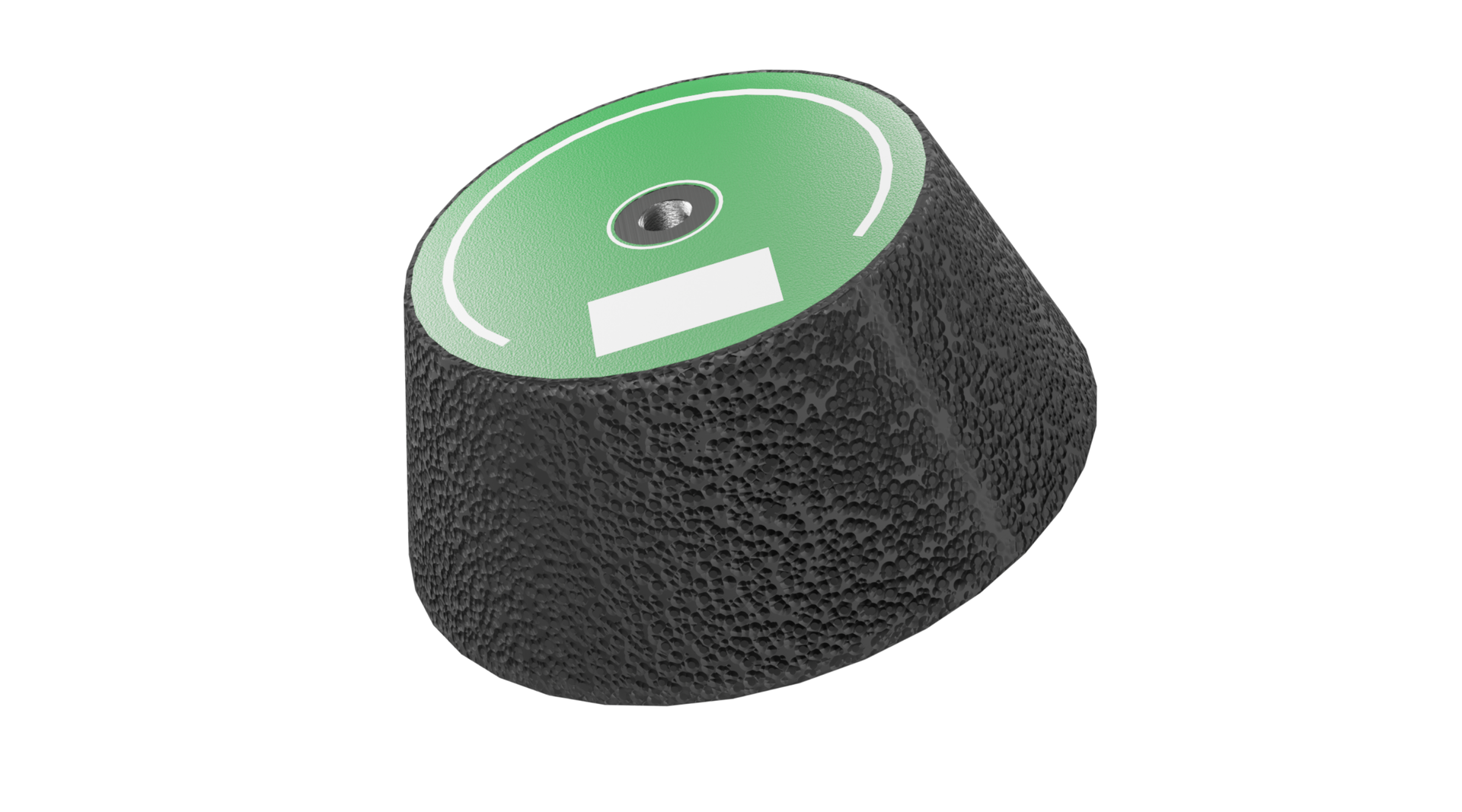

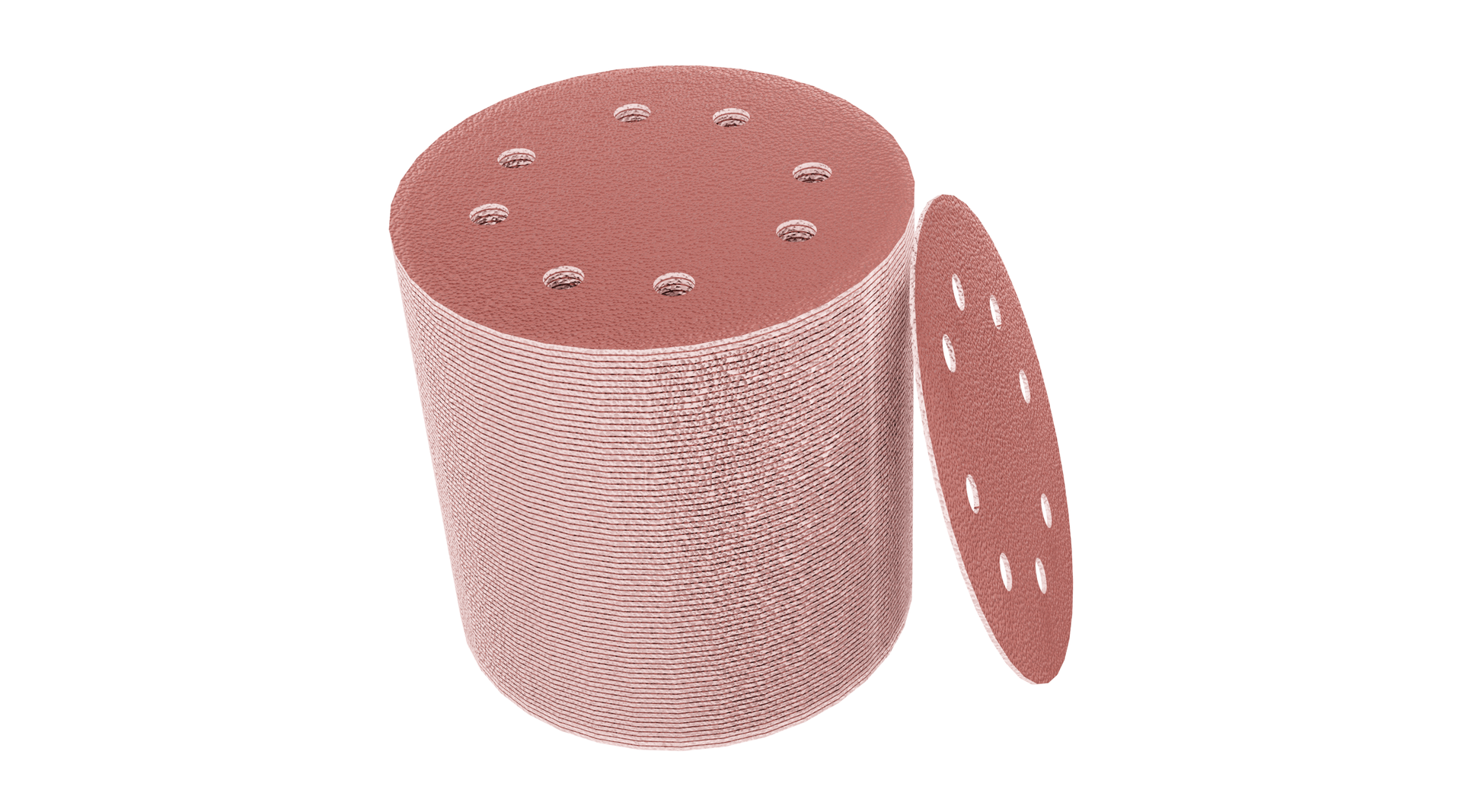

Narzędzia skrawające wykorzystywane w szlifowaniu, docieraniu, gładzeniu, dogładzaniu i polerowaniu

Ściernice to narzędzia skrawające wykorzystywane do obróbki powierzchni przez ścieranie i szlifowanie materiału. Ściernice są używane w różnych operacjach, takich jak: szlifowanie, docieranie, gładzenie, dogładzanie i polerowanie.

Ściernice do szlifowania

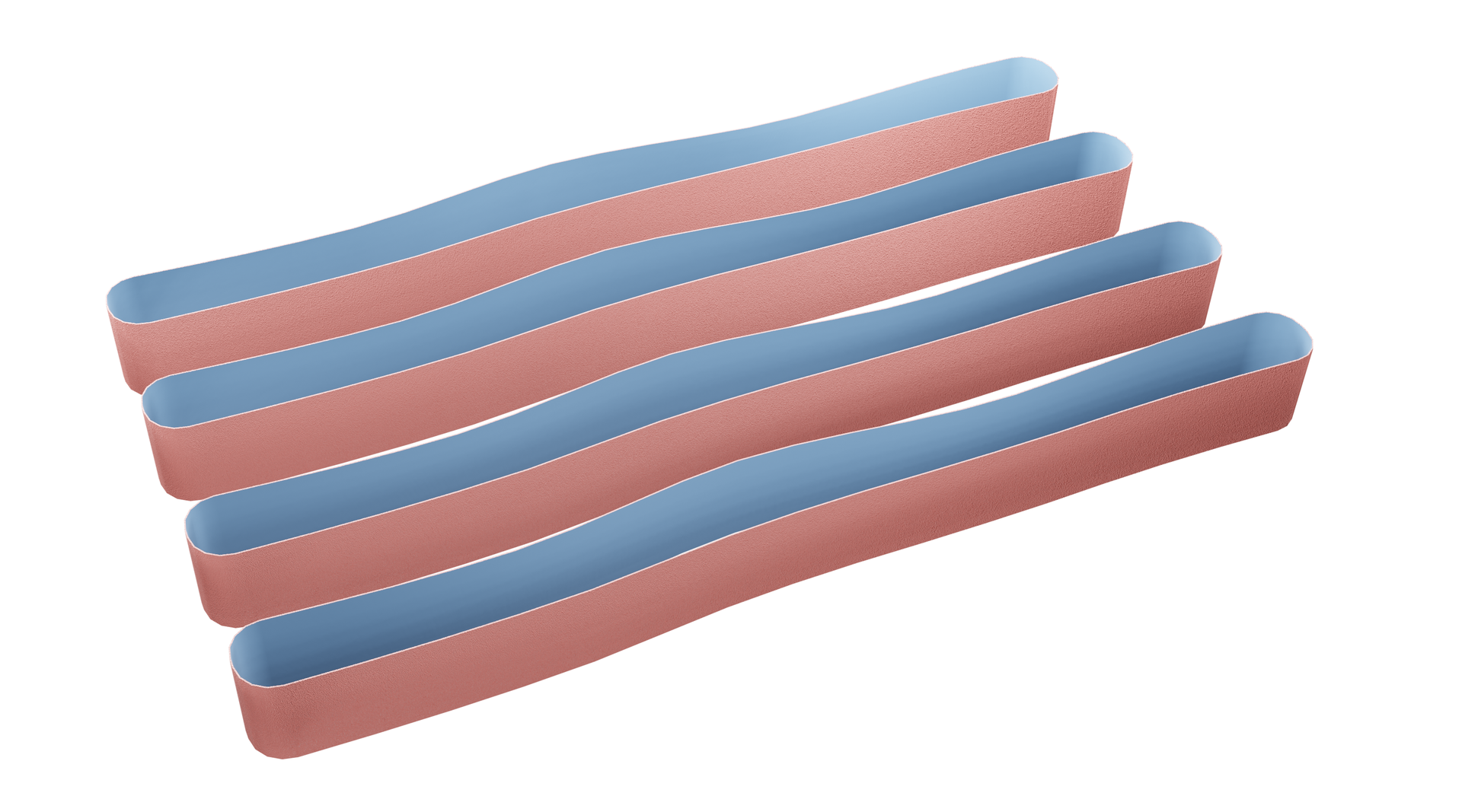

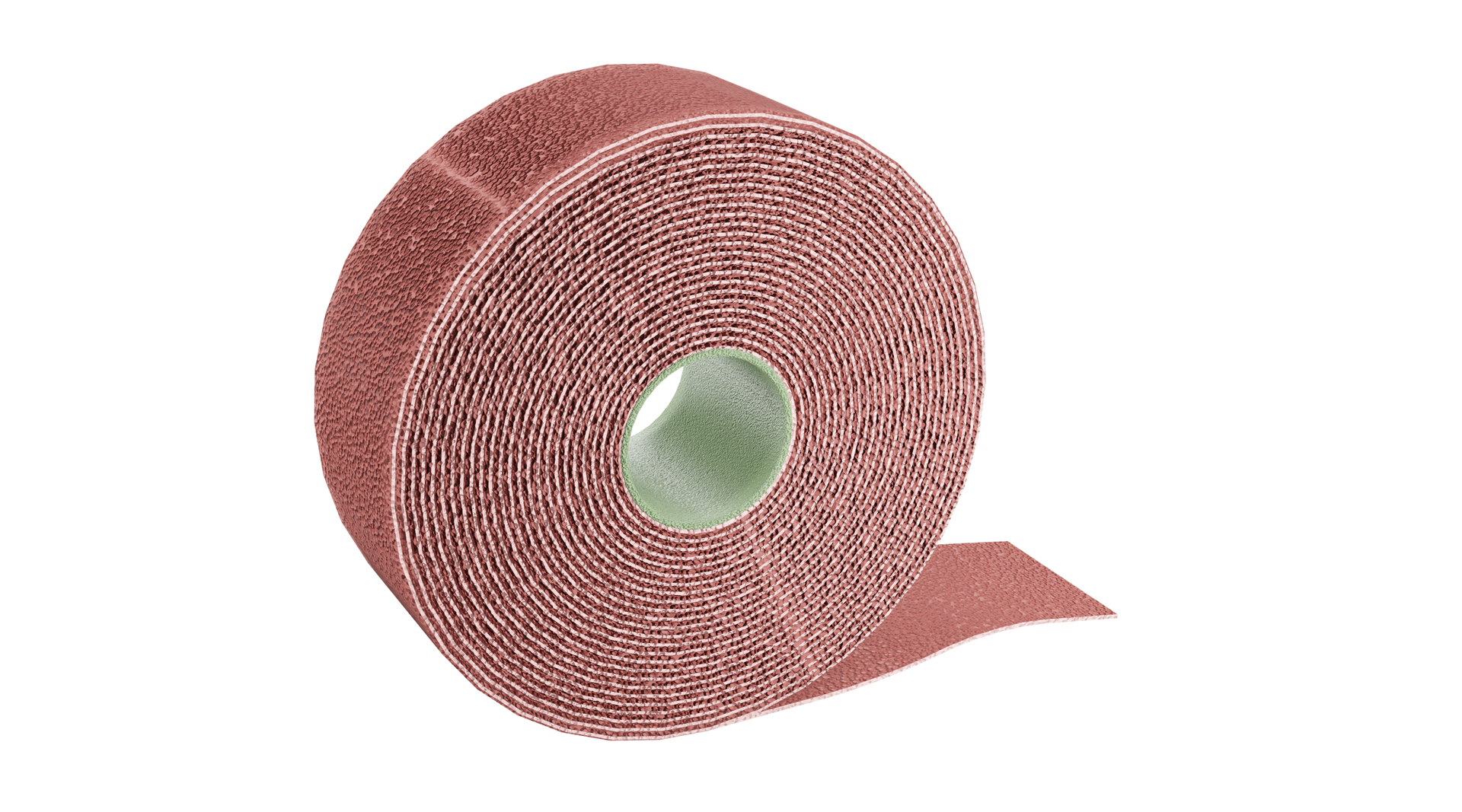

Ściernice do szlifowania służą do usuwania materiału i osiągania gładkiej powierzchni na obrabianym materiale. Ich głównym zadaniem jest wygładzanie nierówności, usuwanie zadziorów, przygotowywanie powierzchni do dalszej obróbki oraz nadawanie pożądanego wykończenia. Ściernice do szlifowania występują w różnych formach, takich jak: tarcze szlifierskie, ściernice garnkowe, stożkowe, papier ścierny lub taśmy szlifierskie.

Docieraki

Ściernice do docierania to narzędzia skrawające do doszlifowania powierzchni i poprawienia jakości i wykończenia obiektu obrabianego. Narzędzia do docierania są wykonane z elastycznego materiału zawierającego drobne ziarna ścierne, np. tlenku glinu lub krzemionki. Aby osiągnąć gładką i równomierną powierzchnię, stosuje się tarcze diamentowe i docieraki w obecności pasty ściernej.

Osełki

Osełki do gładzenia są wykorzystywane w procesie wygładzania powierzchni. Eliminują drobne nierówności, zadziory, zarysowania z obrabianego materiału, co pozwala uzyskać jednolitą i gładką powierzchnię Dostępne są w różnych formach, takich jak: krążki do pielęgnacji powierzchni, ściernice listkowe, rolki płócienne.

Ściernice do dogładzenia

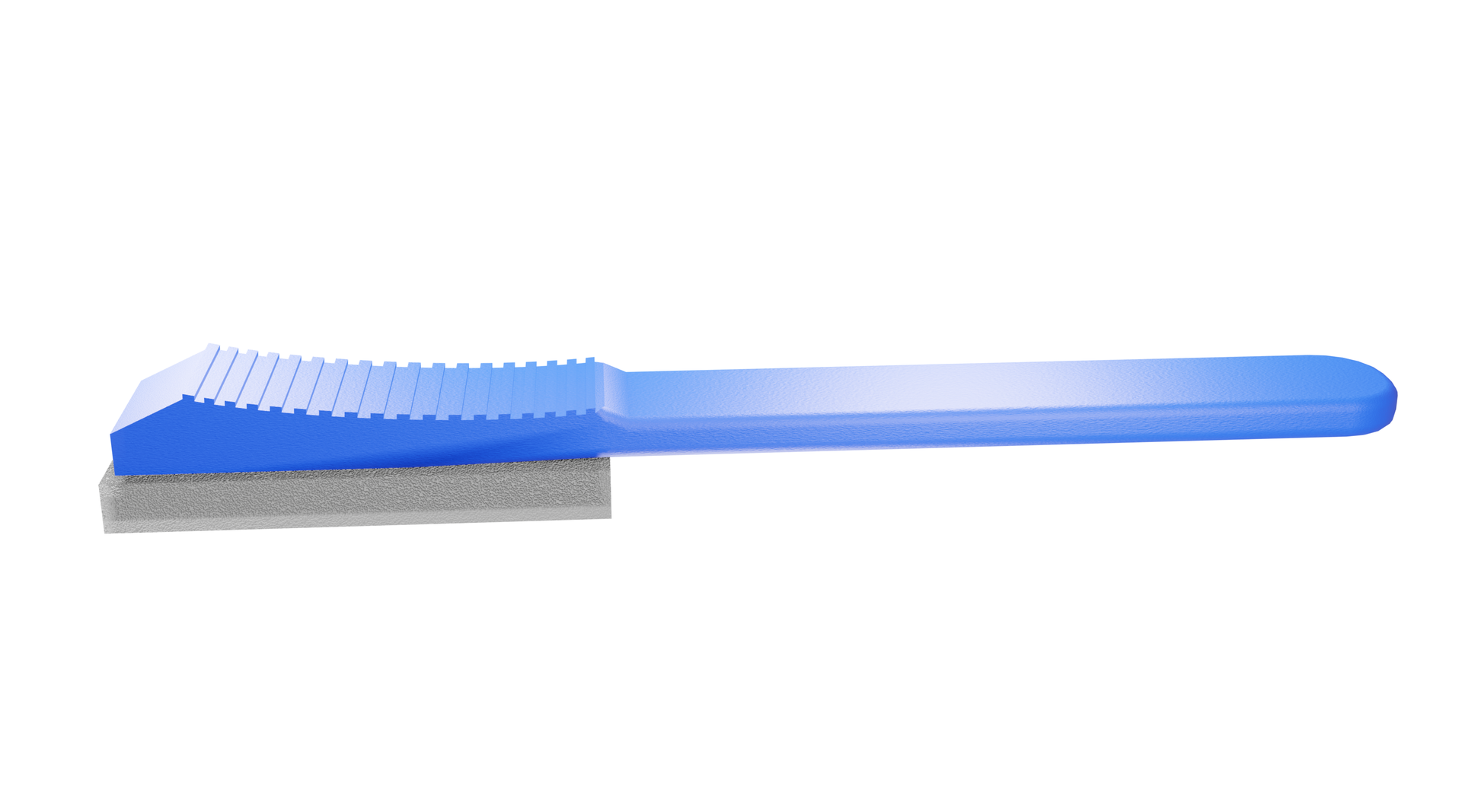

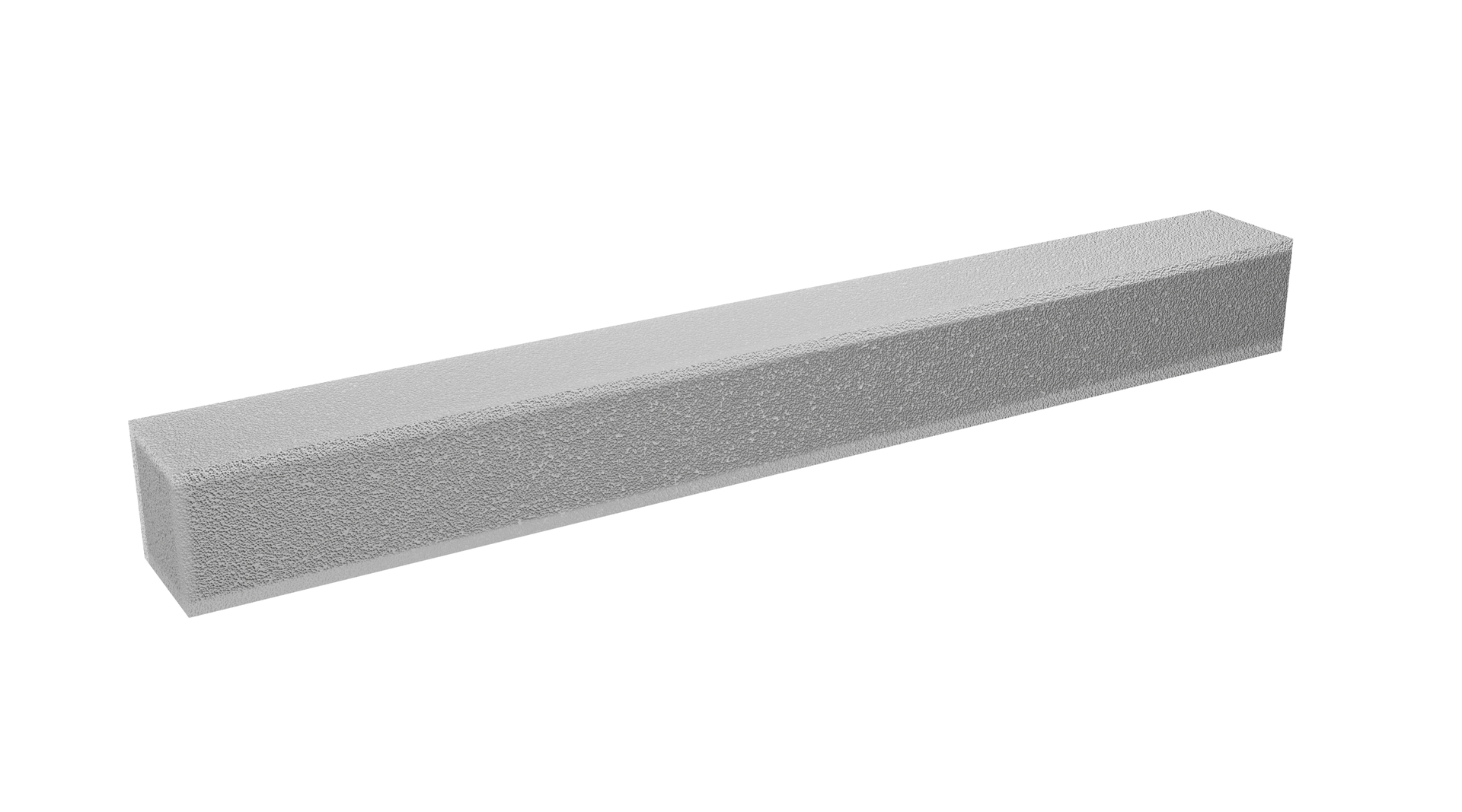

Ściernice do dogładzenia są używane podczas wygładzania powierzchni materiału. Stosuje się je do usuwania wszelakich defektów materiału, aby uzyskać jeszcze gładszą powierzchnię. Przykładem takich ściernic są bloki ze ścierniwem oraz osełki ścierne.

Ściernice do polerowania

Ściernice do polerowania odpowiadają za usuwanie drobnych defektów, co pozwala na uzyskanie perfekcyjnej powierzchni o wysokim połysku i gładkości. Dostępne są w różnych formach, np. jako tarcze do polerowania, ściernice listkowe do polerowania oraz wsad polerski.

Powrót do spisu treściPowrót do spisu treści

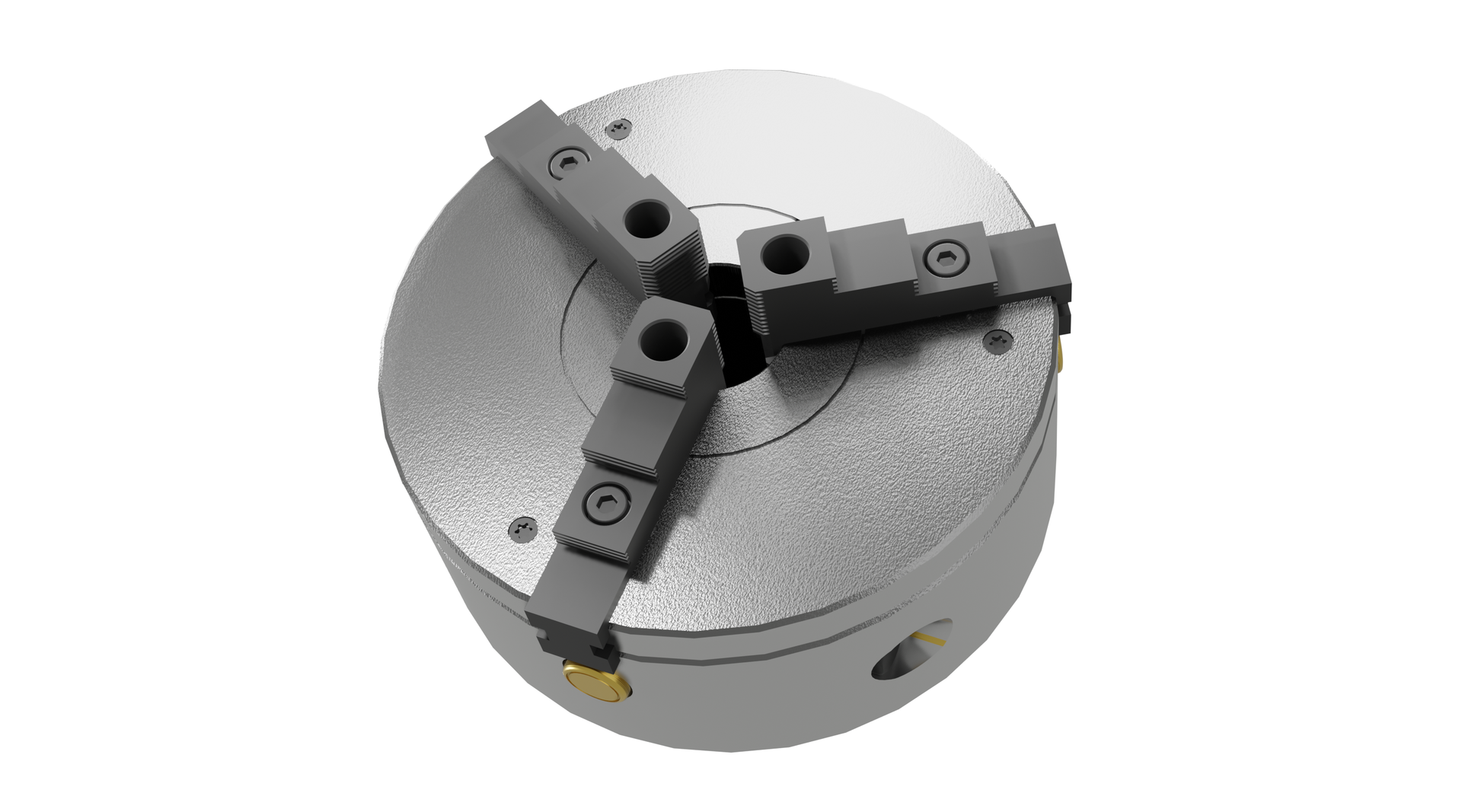

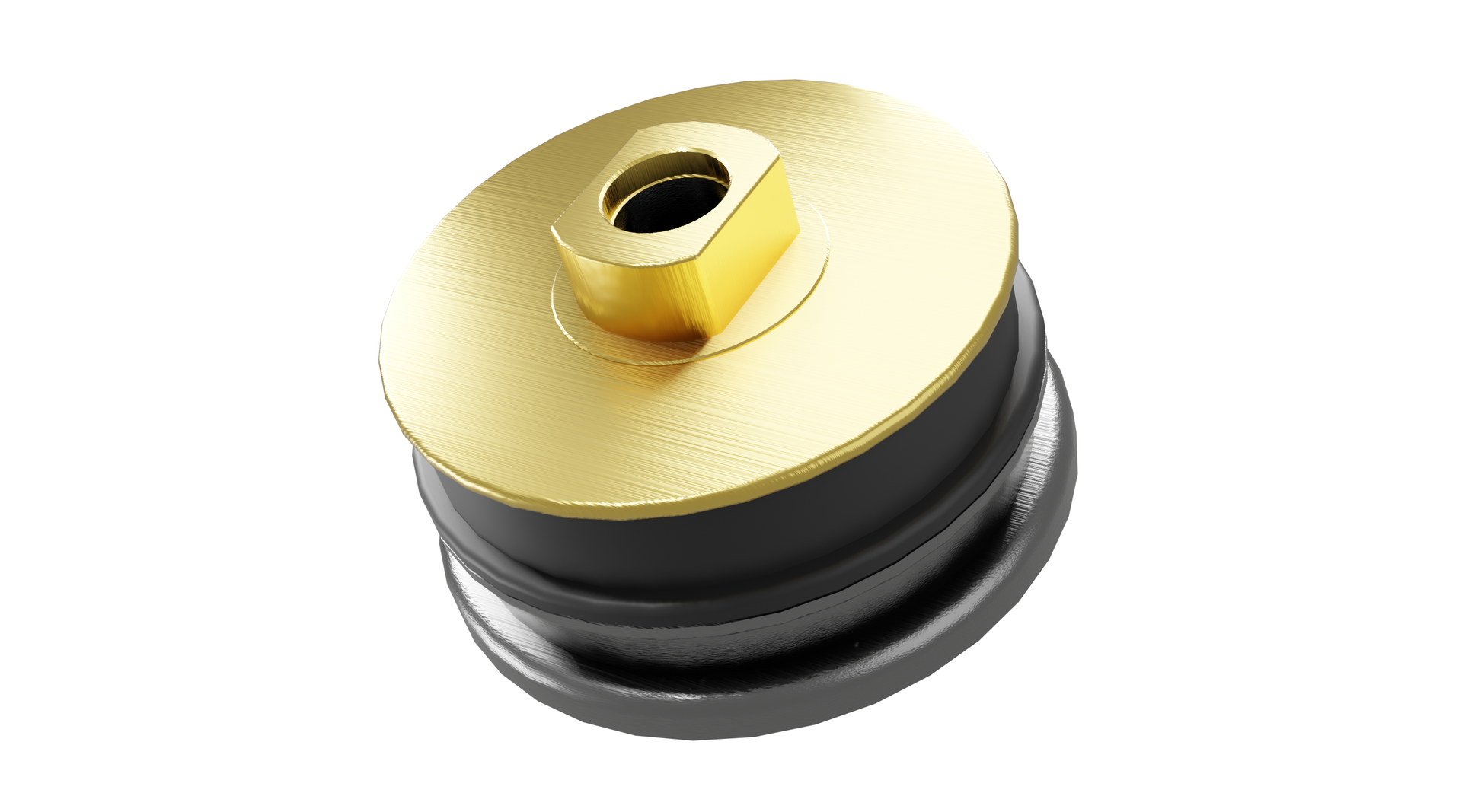

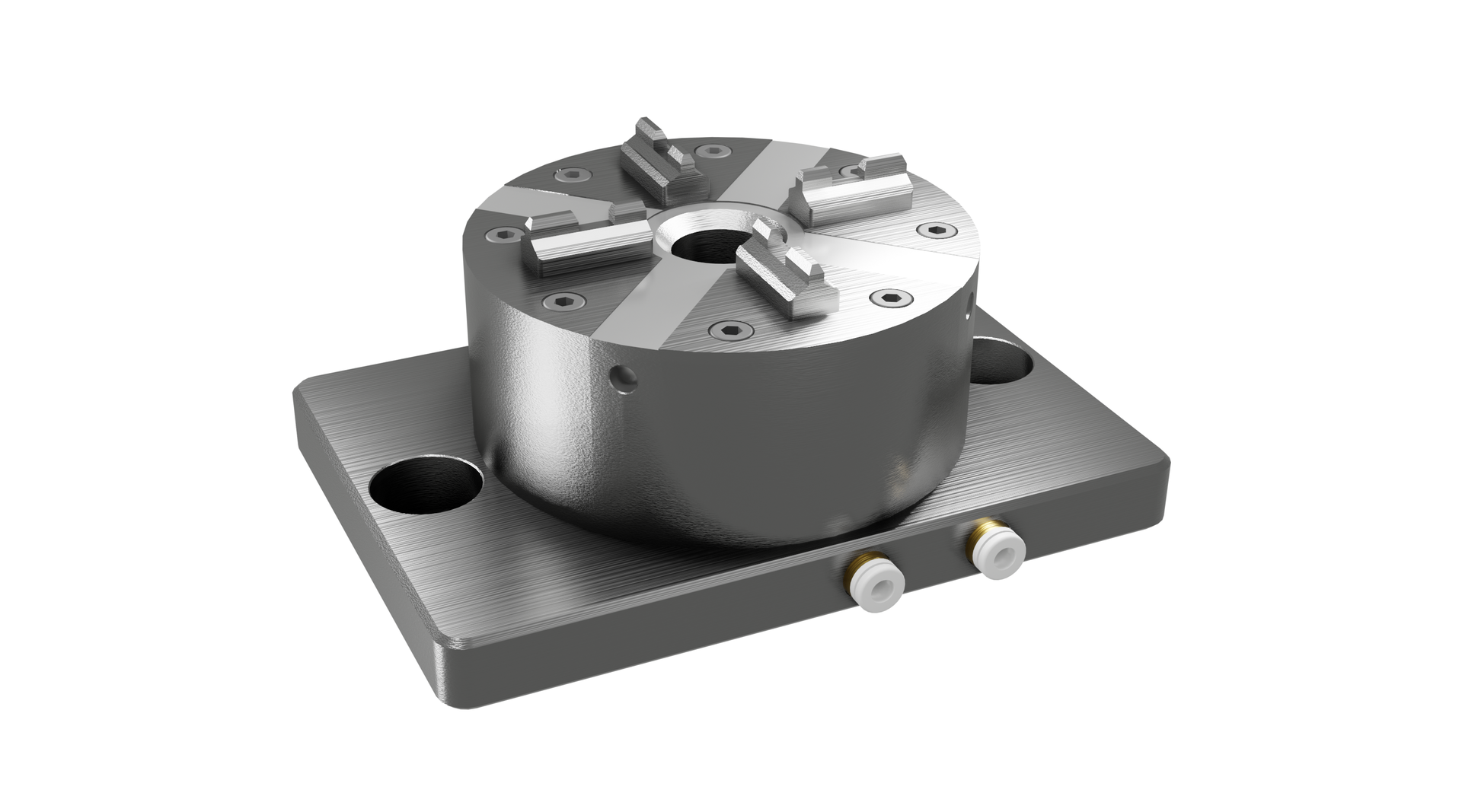

Urządzenia do mocowania przedmiotów obrabianych

Specjalistyczne urządzenia do montowania przedmiotów obrabianych zostały stworzone w celu trwałego i pewnego mocowania przedmiotów, zapewniającego stabilność i precyzję podczas procesu obróbki.

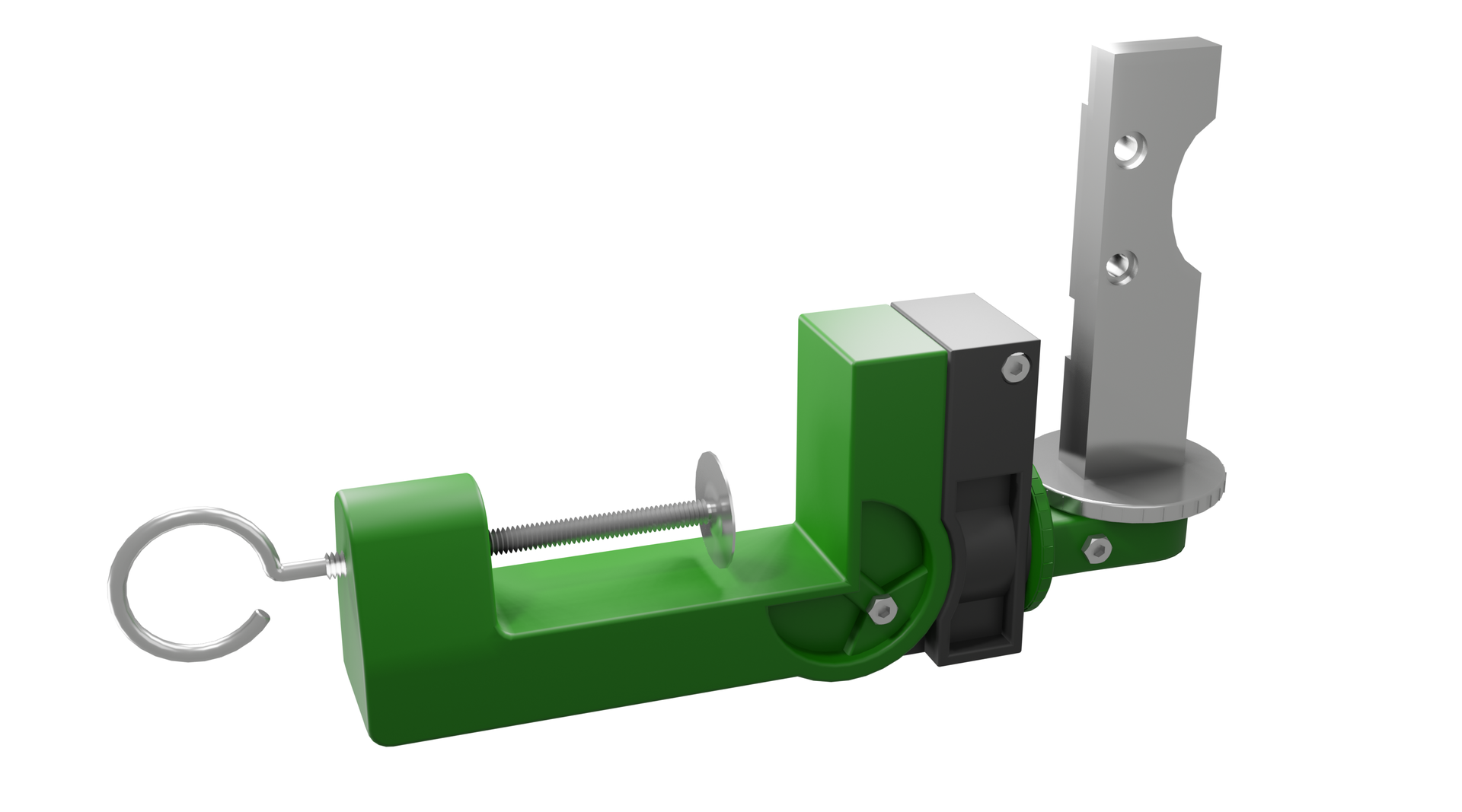

Imadło

Imadło to urządzenie stosowane do chwytania i trzymania przedmiotów podczas obróbki. Imadła mają regulowaną szczękę, która umożliwia pewne i stabilne mocowanie przedmiotów. Szczęka dostosowuje się do różnych rozmiarów i kształtów elementów obrabianych, zapewniając stabilne trzymanie podczas wykonywania różnych operacji obróbki, takich jak: struganie, wiercenie, frezowanie czy cięcie. Imadła wykonuje się ze stali, żeliwa lub aluminium.

Uchwyty

Uchwyty służą do mocowania i stabilizacji przedmiotów w miejscu podczas procesu obróbki. Uchwyty mogą być zamocowane na stołach roboczych, maszynach lub innych powierzchniach w celu zapewnienia solidnego podparcia. Są wykonane z metalu, drewna lub tworzyw sztucznych i mają różne formy i konstrukcje, takie jak: uchwyty zaciskowe, klinowe, magnetyczne, pneumatyczne, stołowe.

Stoły robocze

Stoły podziałowe to meble lub konstrukcje, które służą do realizacji różnorodnych prac, zwłaszcza związanych z obróbką materiałów lub wykonywaniem zadań manualnych. Projektuje się je w taki sposób, aby były stabilne i trwałe (mocne podstawy lub nogi zapewniające bezpieczne trzymanie podczas pracy). Stoły robocze wykonuje się z trwałych i wytrzymałych materiałów, np. z metalu, drewna, tworzyw sztucznych lub ich kombinacji. Wśród stołów roboczych wyróżnić można stoły podziałowe (mają wbudowane mechanizmy, np. wrzeciono z podziałką, które umożliwiają precyzyjne i powtarzalne podziały części) i obrotowe (umożliwiają obrót przedmiotu wokół osi).

Podpory

Podpory to urządzenia służące do trzymania, stabilizowania lub mocowania przedmiotów w miejscu podczas operacji obróbki. Podpory są wykonane z trwałych materiałów, takich jak: stal, żeliwo czy tworzywa sztuczne, aby zapewnić solidność i wytrzymałość. Przykłady podpór to m.in. wsporniki (są montowane na ścianach, podłogach lub innych powierzchniach) oraz podpory mechaniczne (regulowane lub składane, umożliwiają precyzyjne dostosowanie wysokości i położenia maszyny).

Powrót do spisu treściPowrót do spisu treści

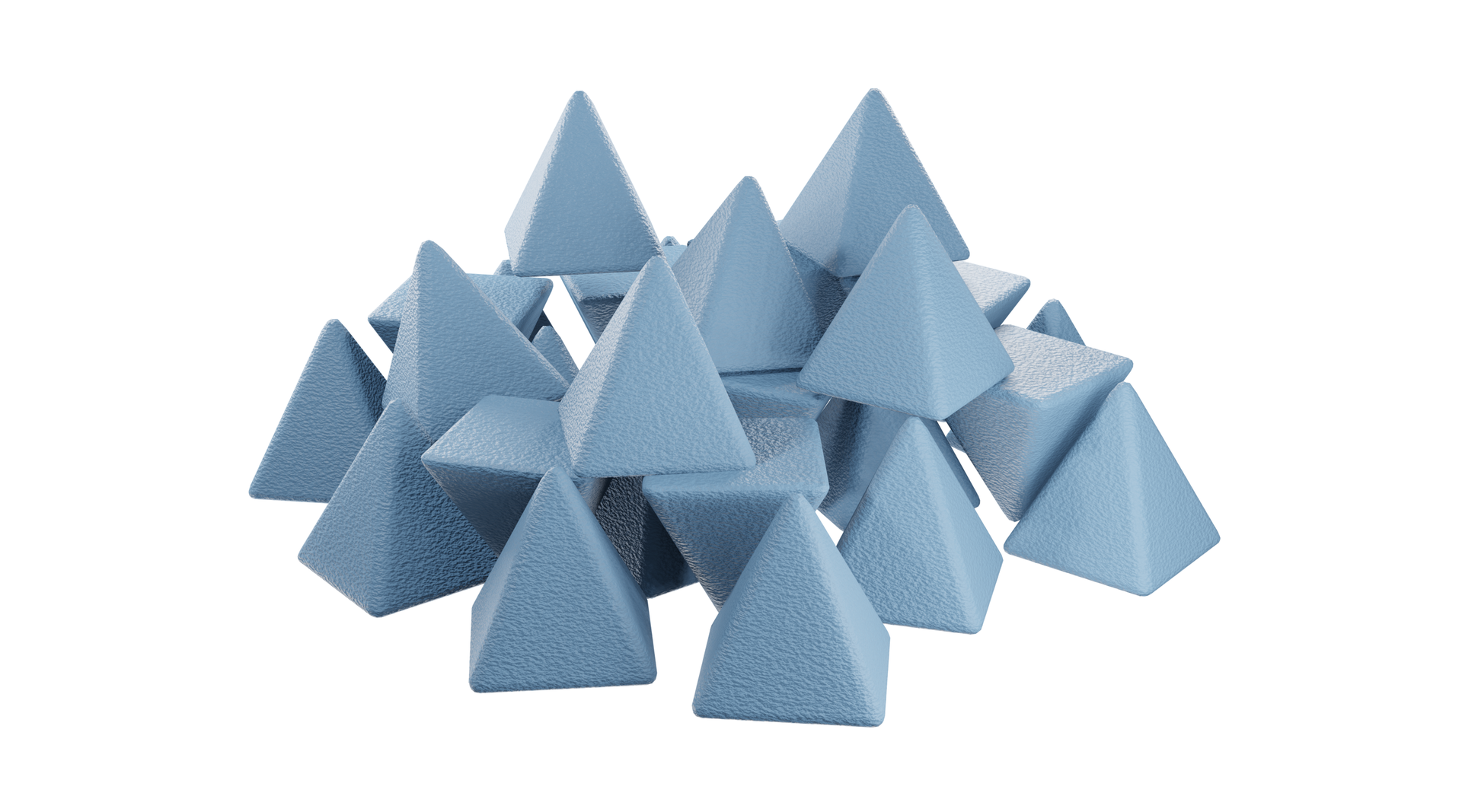

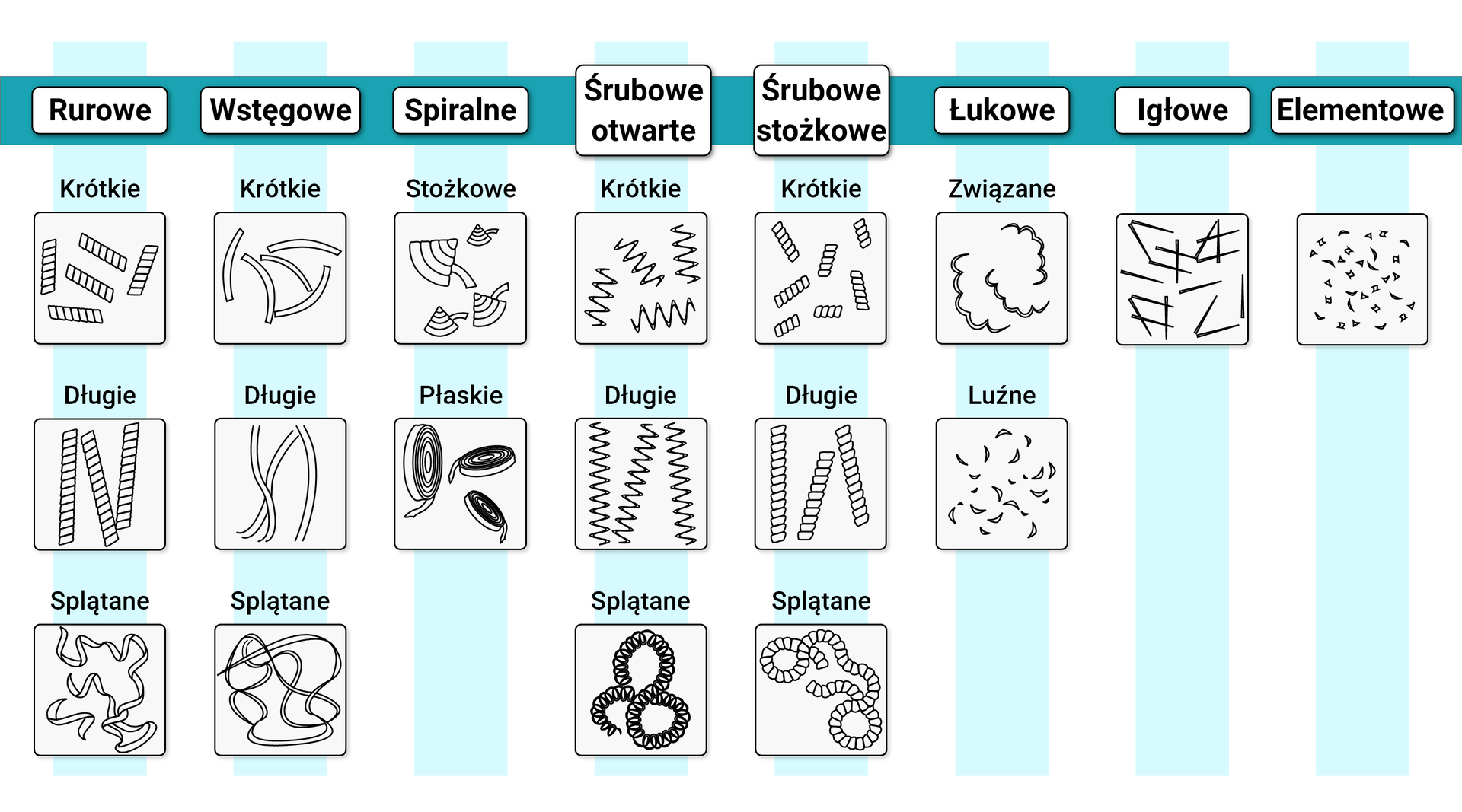

Wióry powstające w maszynowej obróbce

Rodzaj wiórów powstających w maszynowej obróbce skrawaniem zależy od rodzaju materiału, który jest poddawany obróbce. Wióry są formą odpadu powstałą podczas procesu skrawania w wyniku oddzielania się od obrabianego materiału pod wpływem narzędzia skrawającego. W przypadku obróbki stali, staliwa i żeliwa można wyróżnić różne rodzaje wiórów.

Wióry – obróbka stali

Wiór wstęgowy

To wiór ciągły prosty lub zawijający się w spiralę, która nieraz osiąga dużą długość. Elementy wióra wstęgowego są dosyć mocno ze sobą złączone. Wiór wstęgowy charakteryzuje bardzo gładka powierzchnia od strony obrobionej i chropowata od strony zewnętrznej, jednak pozbawiona zauważalnych linii podziału na elementy. Wiór wstęgowy powstaje w trakcie realizowanego z dużą prędkością skrawania miękkich ciągliwych metali, przy małych średnich przekrojach warstwy skrawanej. Na powstawanie wióra wstęgowego wpływa także normalizowanie i wyżarzanie materiału obrabianego oraz to, że zawiera on składniki stopowe. Pojawienie się na wiórach tzw. igiełek oznacza zbyt dużą prędkość skrawania podczas obróbki.

Wióry – obróbka staliwa

Wiór schodkowy

Występuje w trakcie obróbki materiałów twardych, które cechuje słaba przewodność cieplna (np. stale wysokostopowe, stopy tytanu). Wysoka wytrzymałość materiału sprawia, że ścinanie ma gwałtowny przebieg w zlokalizowanych płaszczyznach, bez wymiany ciepła z otoczeniem (adiabatycznie), co oznacza, że wysoka temperatura doprowadza do mięknięcia materiału. Poza tymi płaszczyznami struktura wióra jest prawie identyczna jak struktura obrabianego materiału. W trakcie powstawaniu wióra schodkowego dochodzi do dużych wahań sił skrawania.

Wióry obróbka żeliwa

Wióry odpryskowe

Występują w trakcie obróbki materiałów kruchych (np. żeliwa szarego). Materiał pęka wzdłuż powierzchni pękania (łupania) zastępującej w tym przypadku powierzchnię ścinania. W trakcie powstawania takiego wióra występują znaczne zakłócenia siły skrawania i nie jest łatwo otrzymać powierzchnię o odpowiednio dobrej gładkości. Wióry odpryskowe zajmują mało miejsca i łatwo je usunąć. Powstawanie wiórów odpryskowych wynika ze złamania materiału w sposób nieciągły zamiast ciągłego tworzenia długich wiórów strugowych.

Powrót do spisu treściPowrót do spisu treści

Narzędzia pomiarowe i sprawdziany

Narzędzia pomiarowe oraz procedury sprawdzianów odgrywają niezwykle istotną rolę w różnych dziedzinach, takich jak: przemysł, inżynieria, nauka i medycyna. Służą one do zapewnienia wysokiej jakości, precyzji i zgodności z ustalonymi standardami oraz specyfikacjami.

Narzędzia pomiarowe

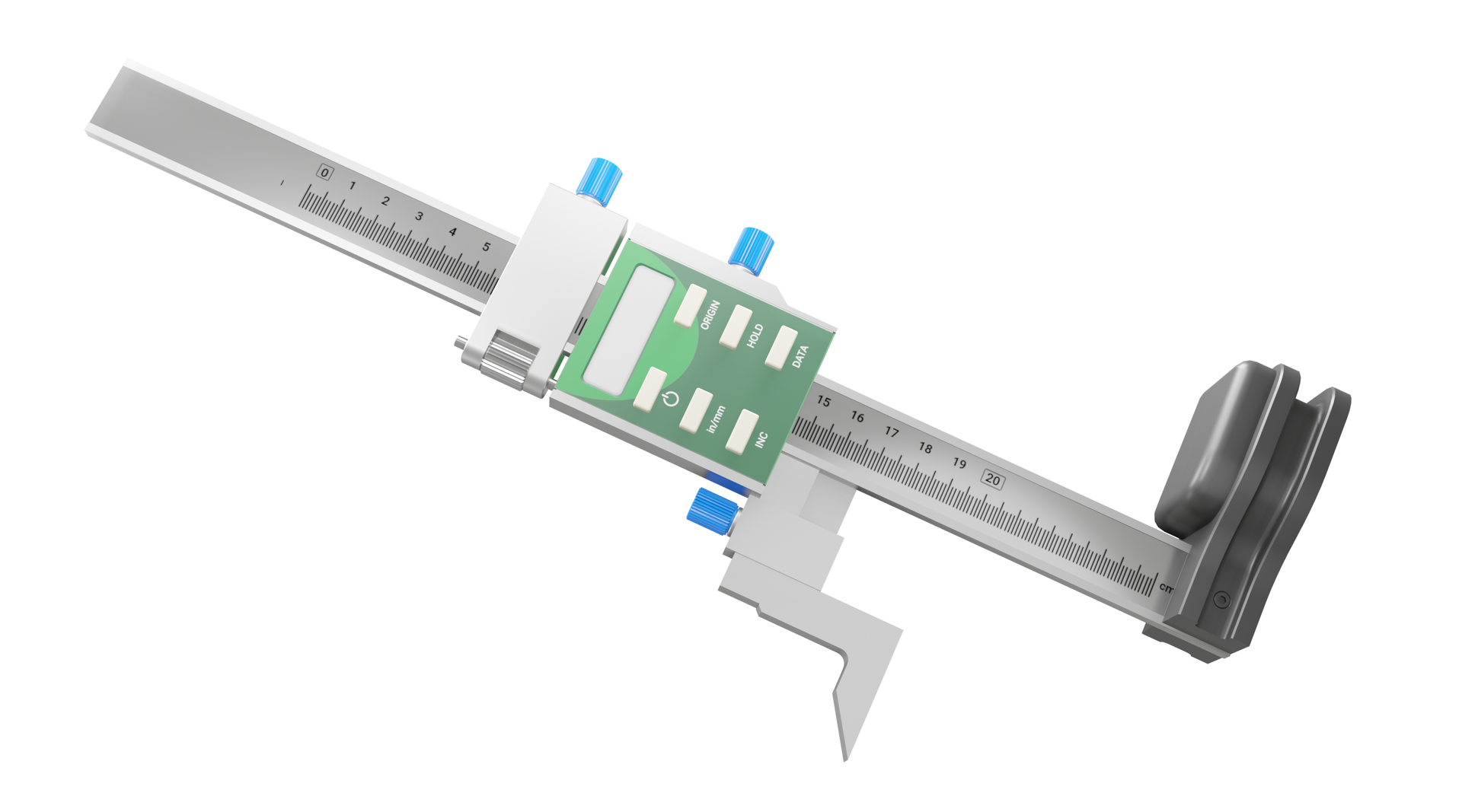

Suwmiarka

Suwmiarka to przyrząd pomiarowy stosowany do dokładnego mierzenia długości, szerokości i głębokości przedmiotów. Składa się z dwóch szczęk: stałej i ruchomej, które można otwierać i zamykać za pomocą suwaka. Na skali suwmiarki znajdują się główne podziałki, które wskazują wartość pomiaru, oraz dodatkowe podziałki, nazywane noniuszami, umożliwiające dokładniejsze odczyty. Aby wykonać pomiar suwmiarką, należy:

1. Odsunąć suwak w prawo.

2. Między rozsunięte szczęki włożyć mierzony przedmiot.

3. Odsunąć suwak do zetknięcia płaszczyzn stykowych szczęk z krawędzią przedmiotu.

4. Odczytać, ile całych działek prowadnicy (milimetrów) odcina zerowa kreska noniusza, co odpowiada mierzonemu wymiarowi w milimetrach.

5. Odczytać, która kreska noniusza znajduje się na przedłużeniu kreski podziałki prowadnicy (kreska noniusza wskazuje dziesiąte części milimetra).

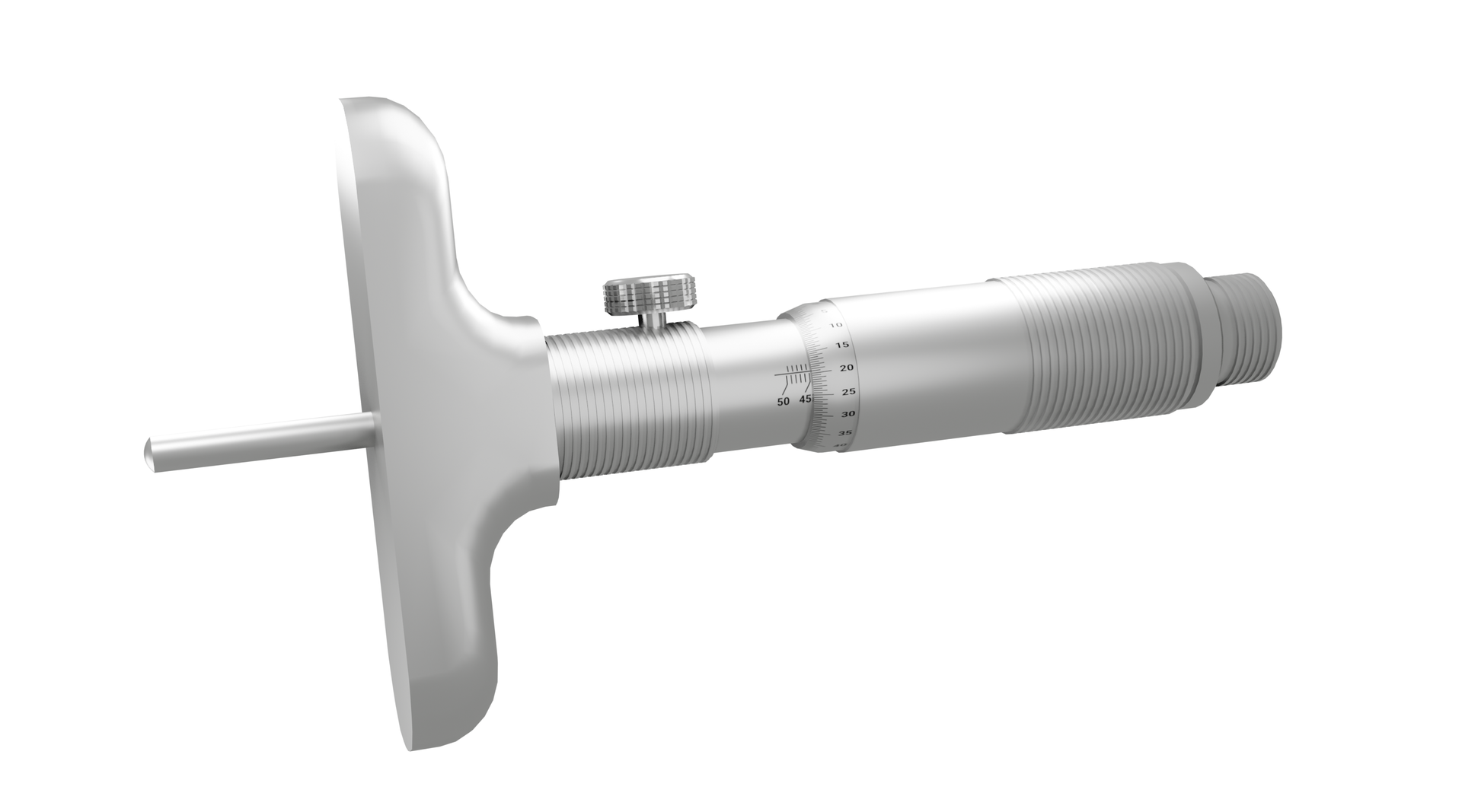

Głębokościomierz

Głębokościomierz to narzędzie pomiarowe używane do określania głębokości otworów, rowków, żłobień i innych wycięć na przedmiotach. Składa się z głowicy pomiarowej, która zawiera skalę pomiarową, oraz prowadnicy umożliwiającej wprowadzenie głębokościomierza do badanego otworu. W celu precyzyjnego ustalenia głębokości mierzonego elementu głębokościomierz jest wyposażony w sprężynujący suwak. Głowicę pomiarową głębokościomierza wprowadza się do wnętrza mierzonego otworu, rowka lub żłobienia. Głębokościomierz musi być stabilnie umieszczony i musi przylegać do miejsca pomiaru. Ze skali głębokościomierza odczytuje się wartość pomiarową. Występują dwa rodzaje głębokościomierza: suwmiarkowe i mikrometryczne.

Wysokościomierz

Wysokościomierz to urządzenie pomiarowe używane do określania wysokości względem poziomu odniesienia. Składa się z podstawki, na której umieszczona jest skala pomiarowa, i wskaźnika wysokości. Aby używać wysokościomierza, należy wybrać punkt odniesienia, na którym będzie bazować pomiar wysokości, np. podłogę lub inną stabilną powierzchnię. Następnie należy postawić wysokościomierz na wybranym punkcie, upewniając się, że płyta bazowa jest stabilnie ułożona. Wskaźnik wysokości przesuwa się w górę lub w dół, tak aby był zgodny z punktem, który jest do zmierzenia. Wartość wysokości odczytuje się na skali wysokościomierza. Występuje kilka rodzajów wysokościomierzy, np. suwmiarkowy lub cyfrowy.

Mikrometr

Mikrometr to urządzenie pomiarowe używane do precyzyjnego mierzenia wymiarów zewnętrznych przedmiotów. Składa się z dwóch szczęk (ruchomej i stałej), które można przesuwać przy użyciu śruby mikrometrycznej. Pomiar za pomocą mikrometru jest niezwykle precyzyjny i umożliwia odczyt wyników z dokładnością do jednej tysięcznej części cala lub nawet mniejszej. Aby otworzyć szczęki mikrometru, jego uchwyt należy obrócić w przeciwnym kierunku do wskazówek zegara, Element do zmierzenia umieszcza się między szczękami mikrometru, tak aby przylegał do obu szczęk. Obracając śrubą mikrometryczną, należy przesunąć szczęki narzędzia i dopasować je do przedmiotu. Wartość pomiarową odczytuje się na skali mikrometru, która znajduje się na ruchomej części mikrometru. Mikrometry można podzielić do pomiarów wewnętrznych i zewnętrznych.

Średnicówka mikrometryczna

Średnicówka mikrometryczna to narzędzie pomiarowe używane do precyzyjnego mierzenia średnic otworów, rur, cylindrów i innych wewnętrznych elementów. Składa się z dwóch szczęk (ruchomej i stałej), które można regulować przy użyciu śruby mikrometrycznej umieszczonej w głowicy średnicówki. Po otwarciu szczęk średnicówki obraca się uchwyt w przeciwnym kierunku do wskazówek zegara. Następnie wprowadza się ruchomą szczękę do wewnątrz mierzonego otworu lub elementu, by szczęki dobrze przylegały do ścianek. Śrubą mikrometryczną przesuwa się ruchomą szczękę do osiągnięcia przylegania szczęk do mierzonej powierzchni. Wartość pomiarową odczytuje się na skali średnicówki.

Czujnik pomiarowy

Czujnik pomiarowy to przyrząd służący do wykonywania pomiarów długości za pomocą metody różnicowej polegającej na mierzeniu małej różnicy między wzorcem (zazwyczaj stos płytek wzorcowych) a mierzonym wymiarem. Czujniki pomiarowe są wyposażone w przekładnię, dzięki której ruch końcówki pomiarowej zostaje zamieniony na ruch wskazówki przyrządu, co odbywa się w taki sposób, że nieznaczny ruch końcówki pomiarowej przyczynia się do znacznego przesunięcia wskazówki. Po odpowiednim skalibrowaniu czujnika należy przygotować wzorzec jako odniesienie do pomiaru, a następnie umieścić czujnik w pobliżu mierzonego przedmiotu w celu porównania jego długości z wzorcem. Wzorzec należy dostosować w taki sposób, aby jak najlepiej pasował do mierzonego wymiaru w trakcie wykonywania odpowiednich operacji, takich jak przesuwanie czy obracanie. Następnie – korzystając ze wskaźników lub odczytów na czujniku – należy dokładnie odczytać różnicę między wzorcem a mierzonym wymiarem. Wszystkie rodzaje czujników pomiarowych można podzielić na dwie grupy – zegarowe i elektroniczne.

Kątownik pomiarowy

Kątownik pomiarowy to narzędzie służące do sprawdzenia kąta prostego. Składa się z dwóch ramion połączonych w jednym punkcie. Na jednym z ramion znajduje się podziałka milimetrowa. Chcąc sprawdzić kąt prosty zewnętrzny, przykłada się kątownik wewnętrznymi bokami ramion do obrobionych płaszczyzn przedmiotu, prostopadle do krawędzi przedmiotu, a następnie obserwuje się szczelinę świetlną. W trakcie badania kąta wewnętrznego kątownik przykłada się bokami zewnętrznymi.

Liniał krawędziowy

Liniał krawędziowy wykorzystywany jest do oceny równości i płaskości powierzchni. Skonstruowany jest z wąskiej, płaskiej i długiej płytki wykonanej z metalu lub tworzywa sztucznego, posiadającej równą i prostopadłą krawędź. W skład liniału krawędziowego wchodzi również skala pomiarowa umożliwiająca precyzyjne odczytywanie wartości pomiarowych. Liniał należy przyłożyć do sprawdzanej powierzchni w różnych kierunkach i miejscach, a następnie obserwować, czy pojawia się szczelina świetlna między krawędzią liniału a sprawdzaną powierzchnią. Dzięki pochylaniu liniału można łatwiej zaobserwować szczelinę świetlną.

Promieniomierz

Promieniomierz to narzędzie pomiarowe, które umożliwia dokładne określanie promieni zaokrągleń w danym elemencie. Promieniomierz składa się z ruchomej sondy lub wskaźnika, który jest dopasowywany do badanego zaokrąglenia, oraz skali lub wskaźników pomiarowych, które umożliwiają precyzyjne odczytywanie wartości promienia. Aby zmierzyć promień, należy wybrać odpowiedni rozmiar promieniomierza, który odpowiada danemu zakresowi promienia. Następnie narzędzie należy ustawić na tyle szeroko, aby można było je łatwo dopasować do badanego zaokrąglenia. Wskaźnik promieniomierza należy dopasować do krawędzi badanego zaokrąglenia, by dobrze przylegała do powierzchni. Wartość odczytuje się na wskaźniku pomiarowym.

Szczelinomierz

Szczelinomierz to przyrząd pomiarowy używany do określania szerokości szczelin lub odstępów między dwoma powierzchniami. Składa się z dwóch cienkich metalowych blaszek, zazwyczaj wykonanych ze stali nierdzewnej, które są połączone na jednym końcu. Na przeciwnym końcu znajduje się wskaźnik, który umożliwia dokładne odczytanie szerokości szczeliny. Aby zmierzyć szerokość szczeliny, należy rozsunąć blaszki i umieścić narzędzie na badanej szczelinie lub odstępie, tak aby blaszki dotykały obu powierzchni. Następnie należy delikatnie przesunąć szczelinomierz wzdłuż szczeliny i dopasować go do konturów powierzchni. Przesuwanie należy zatrzymać, gdy szczelinomierz zostanie odpowiednio dopasowany do szczeliny, tak aby blaszki były maksymalnie zbliżone do powierzchni. Wskaźnik na szczelinomierzu wskazuje miarę szczeliny.

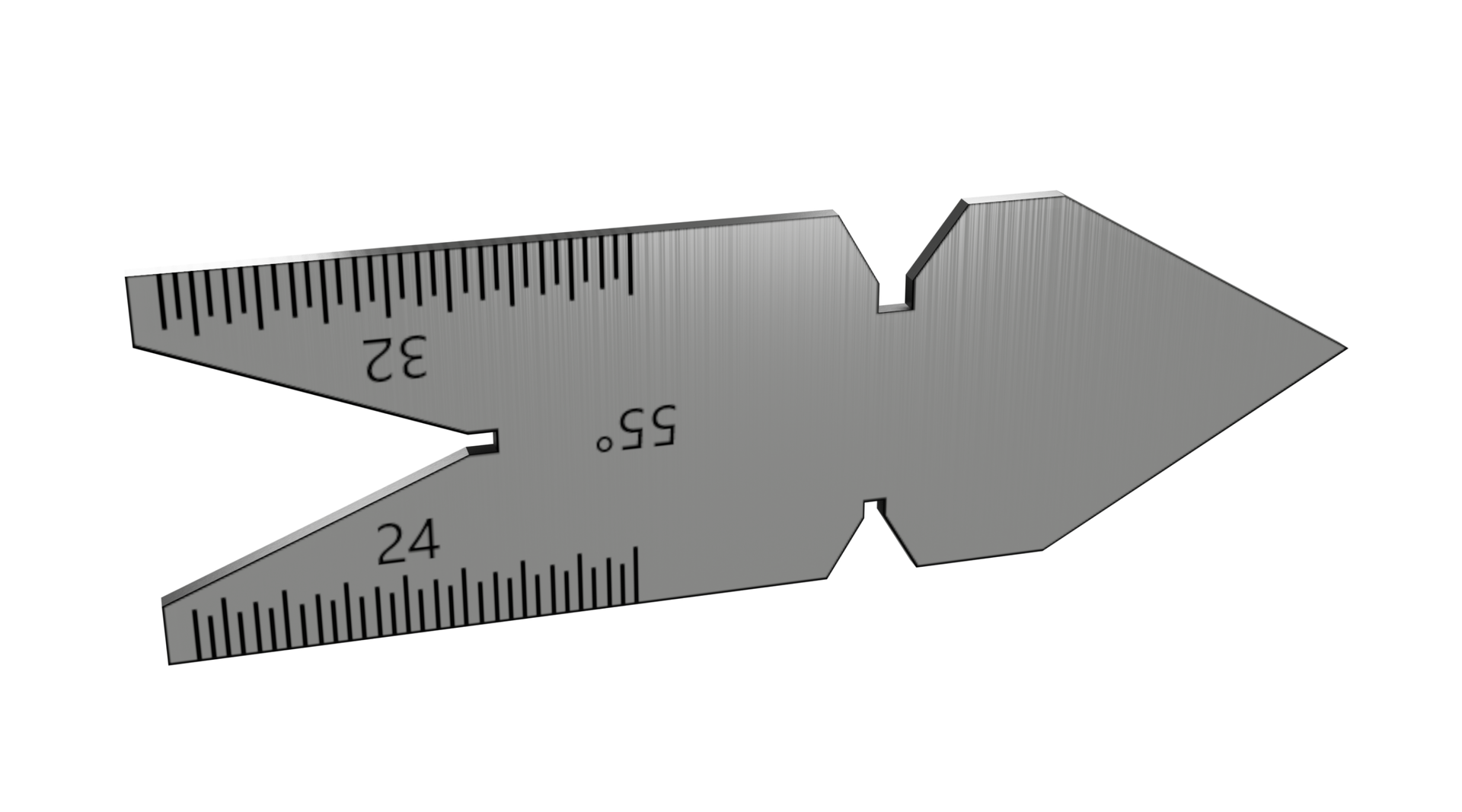

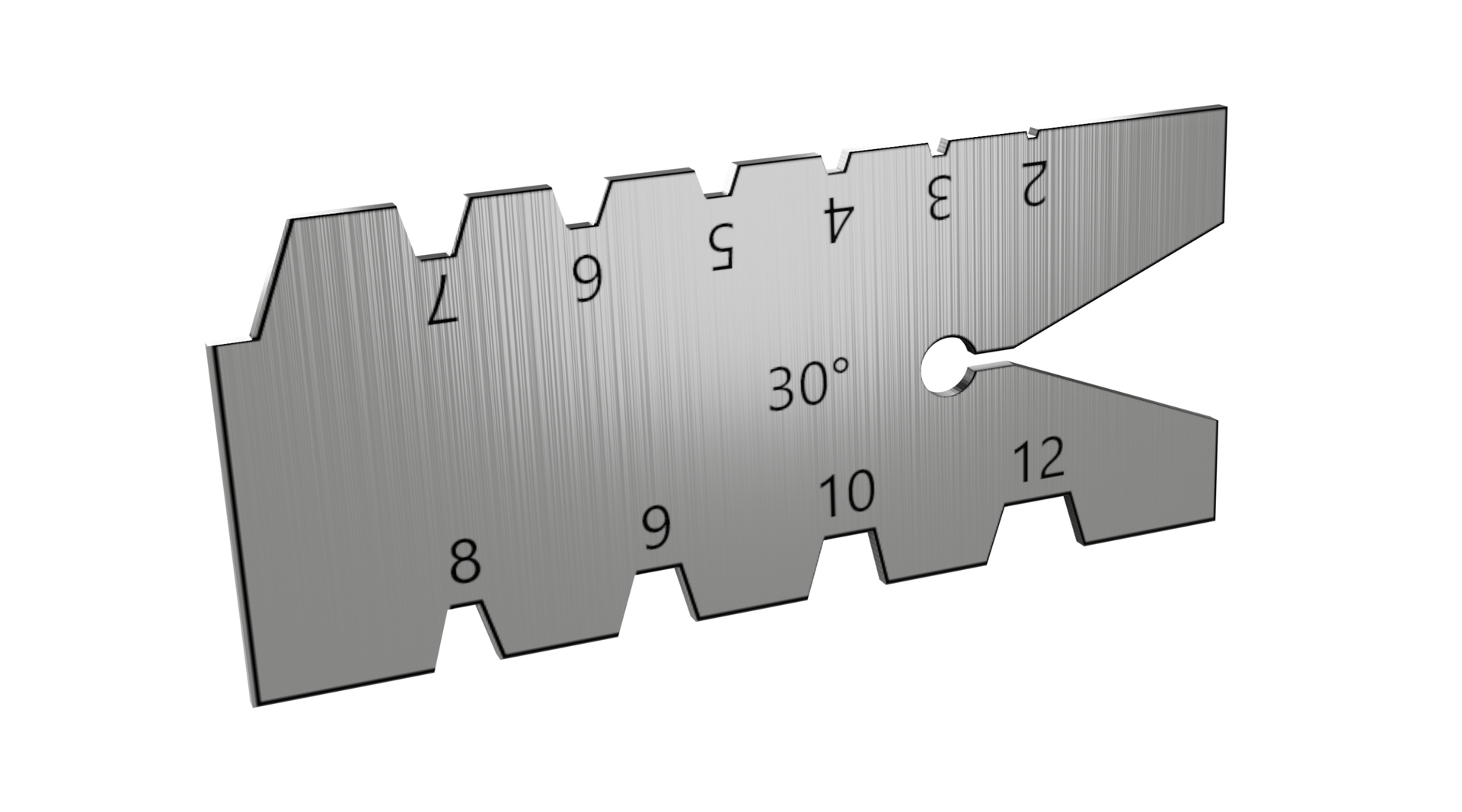

Wzorzec zarysu gwintów

Wzorzec zarysu gwintów to narzędzie, które służy jako wzór do sprawdzania gwintów na różnych elementach. Zazwyczaj wzorce zarysu gwintów są wykonane ze stali narzędziowej i posiadają precyzyjnie wyprofilowany gwint, idealnie dopasowany do konkretnego typu i rozmiaru gwintu. Wzorce mogą obejmować różne rodzaje gwintów, np. metryczne, calowe, trapezowe czy rurkowe.

Płytki wzorcowe

Płytki wzorcowe. Używa się ich do wykonania bardzo precyzyjnego odtworzenia wymiaru (z błędem poniżej jednej tysięcznej milimetra). Najczęściej służą do:

- sprawdzania dokładności wskazań przyrządów pomiarowych, np. mikrometrów i suwmiarek,

- nastawiania przyrządów do pomiarów porównawczych, np. mikrometrów czujnikowych i czujników zegarowych,

- sprawdzania zużycia sprawdzianów,

- nastawiania sprawdzianów nastawczych,

- wykonywania bardzo dokładnych pomiarów bezpośrednich.

Płytka wzorcowa to prostopadłościan, w którym dwie przeciwległe ściany są równoległe względem siebie i oddalone od siebie o dokładnie określoną odległość, która stanowi wymiar nominalny wybity na płytce.

Wzorce do noży tokarskich

Wzorce do noży tokarskich. Są precyzyjnie wykonanymi elementami, które służą jako wzór do produkcji noży tokarskich o określonym kształcie i wymiarach. Po zużyciu lub uszkodzeniu noża tokarskiego podczas toczenia gwintu wzorzec może być wykorzystany do sprawdzenia kąta i oceny jakości odtworzenia odpowiedniego kształtu i wymiarów noża. To pozwala na skorygowanie noża tokarskiego i zapewnienie precyzyjnej obróbki gwintu. Wyróżnia się trzy rodzaje wzorców do noży do gwintu: metryczne, calowe, trapezowe.

Sprawdziany

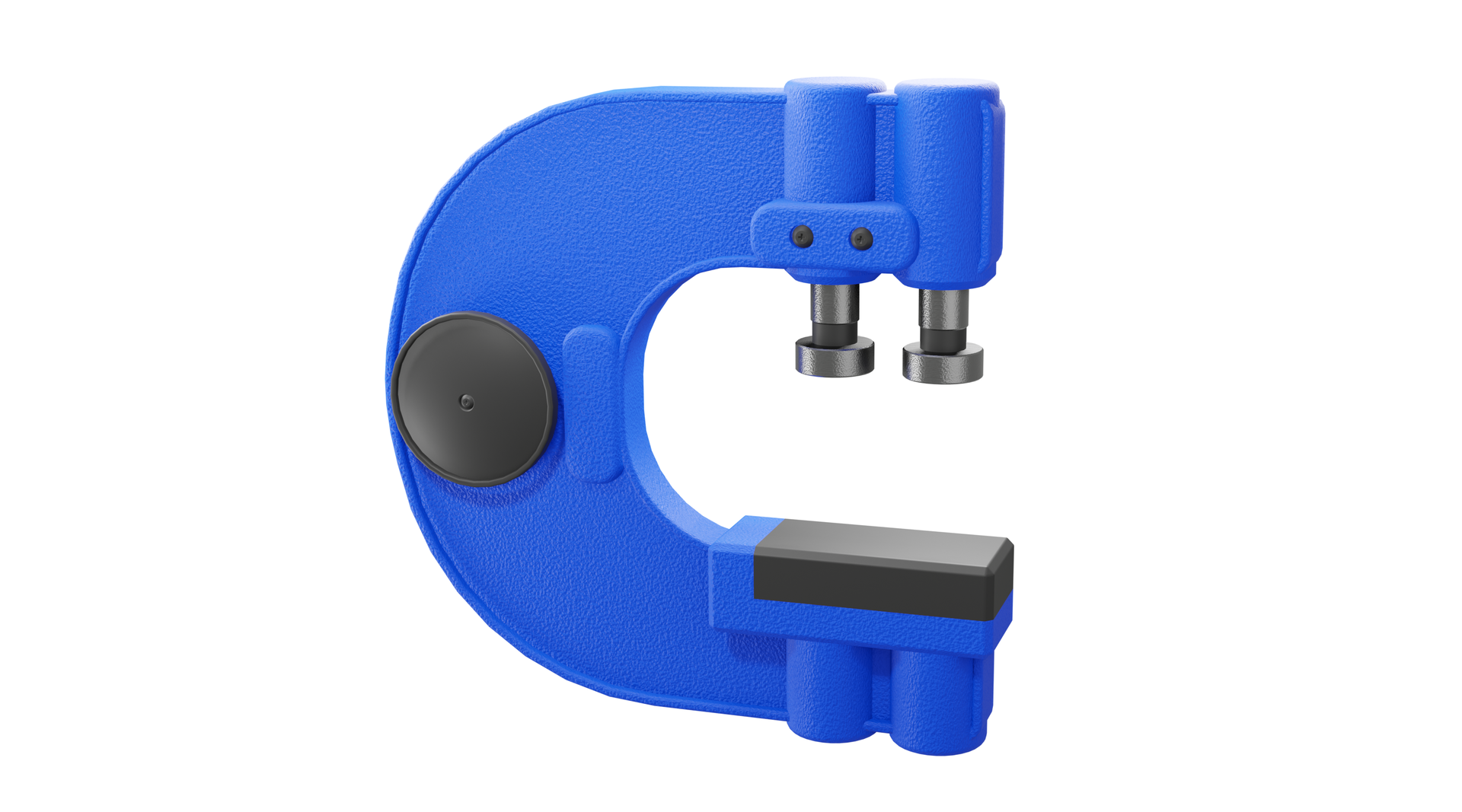

Sprawdzian do otworów

Sprawdzian do otworów służy do precyzyjnego pomiaru i sprawdzania wymiarów oraz kształtu otworów w różnych przedmiotach. Stanowi specjalne narzędzie pomiarowe, które umożliwia dokładne określenie średnicy i głębokości. Przed dokonaniem pomiaru otworu należy wybrać odpowiedni sprawdzian, który będzie pasować do rodzaju otworu i wymiarów, które zamierzamy zmierzyć. Narzędzie należy wprowadzić do środka i upewnić się, że jest dokładnie umieszczone. W trakcie wykonywania pomiaru korzysta się ze skalowania narzędzia, aby odczytać wymiary otworu. Wyróżnia się kilka rodzajów sprawdzianów: tłoczkowe (do pomiaru i sprawdzania cylindrycznych otworów za pomocą ruchomego tłoka wewnętrznego), łopatkowe (mają specjalne kształty i profilowanie, umożliwiające precyzyjne dopasowanie do otworu i ocenę jego geometrii), średniówkowe (umożliwiają dokładne określenie średnicy otworu).

Sprawdzian do wałków

Sprawdzian do wałków jest używany głównie do oceny geometrii wałków, w szczególności ich kształtu i wymiarów. Służy jako wzorzec do porównywania z mierzonym wałkiem. Możemy wyróżnić dwa rodzaje wałków: pierścieniowe (umieszczany na wałku w celu oceny pasowania) i szczękowe (składają się z dwóch ruchomych szczęk, które mogą być otwierane i zamykane wokół wałka). Zazwyczaj wykonane są ze stali narzędziowej.

Sprawdzian do stożków

Sprawdzian do stożków służy do oceny dokładności wymiarów i kształtu stożków na różnych elementach. Jest wykonany ze stali narzędziowej. Jego głównym zadaniem jest sprawdzenie, czy badane stożki są zgodne z wymaganiami technicznymi. Aby użyć sprawdzianu do stożków, należy go odpowiednio dopasować do badanego stożka poprzez wprowadzenie lub wpięcie. Następnie ocenia się dopasowanie na podstawie przepuszczalności światła lub przesunięcia wskaźnika, co pozwala sprawdzić, czy stożek jest poprawnie uformowany i spełnia wymagania dotyczące kształtu i wymiarów.

Sprawdzian do gwintów

Sprawdzian do gwintów potwierdza zgodność badanego gwintu z wymaganiami technicznymi i normami. Jest wykonany ze stali narzędziowej i posiada precyzyjnie wyprofilowany gwint, który idealnie pasuje do konkretnego typu i rozmiaru gwintu. Sprawdzian wprowadza się do badanego gwintu i obserwuje, jak dokładnie i równomiernie narzędzie wpasowuje się w gwint. Jeżeli sprawdzian łatwo i bezproblemowo pasuje do gwintu, można uznać, że gwint jest prawidłowy.

Powrót do spisu treściPowrót do spisu treści

Obrabiarki uniwersalne

Obrabiarka uniwersalna to ogólny termin odnoszący się do różnych maszyn narzędziowych. Każda z tych maszyn ma swoje specyficzne cechy i możliwości obróbkowe, ale wszystkie są zaprojektowane w celu zapewnienia szerokiej gamy operacji obróbkowych.

Tokarka uniwersalna

Tokarka uniwersalna to maszyna narzędziowa, która służy do obróbki metali i innych materiałów. Jej działanie polega na obracaniu obrabianego przedmiotu przy użyciu wrzeciona, podczas gdy narzędzie tokarskie przesuwa się wzdłuż przedmiotu, usuwając nadmiar materiału i nadając mu wymagany kształt. Tokarki uniwersalne mogą wykonywać różne operacje, takie jak toczenie wzdłużne, toczenie poprzeczne, toczenie gwintów, toczenie stożków oraz obróbka wewnętrzna i zewnętrzna. Posiadają wiele zalet, takich jak wszechstronność, która umożliwia obróbkę różnych materiałów, precyzję wykonania skomplikowanych kształtów i detali, regulację prędkości obrotowej i posuwu oraz możliwość automatyzacji procesu za pomocą sterowania numerycznego (CNC).

Frezarka uniwersalna

Frezarka uniwersalna to maszyna narzędziowa, która usuwa nadmiar materiału za pomocą narzędzi tnących zwanych frezami. Dzięki temu umożliwia obróbkę różnych materiałów poprzez frezowanie płaszczyzn, rowków, otworów i tworzenie skomplikowanych kształtów. Frezarka wykorzystuje obracające się wrzeciono i skrętny stół roboczy do przemieszczania obrabianego przedmiotu. Oferuje regulację prędkości obrotowej i posuwu, precyzję wykonania, elastyczność i możliwość automatyzacji procesu za pomocą sterowania numerycznego (CNC).

Szlifierka uniwersalna

Szlifierka uniwersalna to maszyna narzędziowa wykorzystywana do szlifowania powierzchni, krawędzi i detali w różnych materiałach. Praca polega na przemieszczaniu obrabianego przedmiotu wzdłuż stołu roboczego, podczas gdy narzędzie szlifierskie wykonuje ruch obrotowy. Szlifierki uniwersalne umożliwiają szlifowanie płaskie, szlifowanie krawędzi, tworzenie faz, usuwanie zadziorów, poprawianie dokładności wymiarowej i wygładzanie powierzchni. Mogą być wyposażone w różne rodzaje narzędzi szlifierskich i dysków wykonanych z rozmaitych materiałów, o wielu kształtach czy ziarnistościach, co daje szerokie możliwości dostosowania obróbki do wymagań konkretnego zadania. Szlifierki uniwersalne mają wiele zalet, takich jak: precyzja obróbki, możliwość osiągnięcia wymaganych parametrów powierzchniowych, możliwość dostosowania narzędzi szlifierskich do konkretnych zadań, regulacja prędkości obrotowej i posuwu, szybka i skuteczna obróbka, możliwość uzyskania różnych wykończeń powierzchniowych oraz umożliwia szlifowanie długich stożków zewnętrznych dzięki odpowiedniej konstrukcji stołu.

Powrót do spisu treściPowrót do spisu treści

Obrabiarki specjalizowane

Obrabiarki specjalizowane to maszyny narzędziowe, które zostały zaprojektowane i dostosowane do wykonania specyficznych operacji obróbkowych lub dla konkretnych zastosowań.

Zataczarka

Tokarka umożliwiająca precyzyjne wykonywanie i kształtowanie ostrzy frezów. Narzędzie tokarskie przemieszcza się wzdłuż ostrza frezu, usuwając nadmiar materiału i dopasowując je do wymaganego profilu i geometrii. To pozwala na przywrócenie ostrych krawędzi i zoptymalizowanie geometrii frezu, co przekłada się na lepszą jakość i wydajność frezowania. Tego rodzaju tokarki mogą być również używane do ostrzenia innych narzędzi skrawających, takich jak: wiertła, noże tokarskie, narzędzia toczenia i inne.

Frezarka do gwintów

Frezarka, której zadaniem jest wytwarzanie gwintów na powierzchniach wewnętrznych i zewnętrznych przedmiotów nazywana jest frezarką do gwintów. Do tego celu wykorzystuje się specjalnie do tego przeznaczone frezy do gwintów długich lub krótkich, które są odpowiednio zaprojektowane pod kątem danego rodzaju gwintu. W trakcie pracy frezarka wykonuje ruch obrotowy, podczas gdy narzędzie gwintujące przesuwa się wzdłuż obrabianego przedmiotu, usuwając nadmiar materiału i tworząc gwint. Dzięki temu procesowi możliwe jest precyzyjne tworzenie różnych rodzajów gwintów.

Szlifierka do otworów

Szlifierka do otworów to specjalistyczna maszyna używana do precyzyjnego szlifowania, wygładzania i kształtowania otworów w różnych materiałach. Przesuwanie obrabianego przedmiotu wzdłuż osi wrzeciona umożliwia szlifowanie otworów o różnych średnicach i głębokościach. Szlifierki do otworów oferują różne ustawienia i mechanizmy, takie jak regulacja prędkości obrotowej, głębokości szlifowania i mocowania przedmiotu, co pozwala na dostosowanie obróbki do różnych wymagań i materiałów.

Szlifierka do krawędzi

Szlifierka do krawędzi to maszyna narzędziowa, która służy do precyzyjnego szlifowania i wygładzania krawędzi płaskich przedmiotów. Jej głównym celem jest usuwanie nadmiaru materiału z krawędzi w celu osiągnięcia pożądanego kształtu, dokładności wymiarowej i wygładzenia powierzchni. Wyposażona jest w specjalne narzędzia szlifierskie, takie jak tarcze szlifierskie lub paski szlifierskie, które są dostosowane do szlifowania krawędziowych powierzchni. Posiada różne ustawienia i mechanizmy umożliwiające regulację głębokości szlifowania, prędkości obrotowej oraz precyzyjne prowadzenie przedmiotu podczas obróbki.

Wiertarka wielowrzecionowa

Wiertarka wielowrzecionowa to maszyna narzędziowa, która przeznaczona jest do obróbki wielu otworów jednocześnie np. w korpusie silnika spalinowego (wiercenia i rozwiercania). Jej głównym celem jest usuwanie nadmiaru materiału z krawędzi w celu osiągnięcia pożądanego kształtu, dokładności wymiarowej i wygładzenia powierzchni. Wyposażona jest w specjalne narzędzia szlifierskie, takie jak tarcze szlifierskie lub paski szlifierskie, które są dostosowane do szlifowania krawędziowych powierzchni. Posiada różne ustawienia i mechanizmy umożliwiające regulację głębokości szlifowania, prędkości obrotowej oraz precyzyjne prowadzenie przedmiotu podczas obróbki.

Powrót do spisu treściPowrót do spisu treści

Obrabiarki specjalne ubytkowe

Obrabiarki specjalne ubytkowe są maszynami narzędziowymi używanymi do precyzyjnej obróbki przedmiotów poprzez usuwanie nadmiaru materiału. Ich zadaniem jest nadanie przedmiotom pożądanego kształtu, wymiarów i powierzchni. Praca tych maszyn polega na wykorzystaniu różnych technik, takich jak: skrawanie, szlifowanie, frezowanie i inne procesy obróbki, które prowadzą stopniowo do usuwania materiału, aż do osiągnięcia oczekiwanych parametrów.

Wiertarka do otworów głębokich w wałach korbowych

Wiertarka do otworów głębokich w wałach korbowych to specjalistyczna maszyna używana w przemyśle motoryzacyjnym i mechanicznym do precyzyjnego wiercenia głębokich otworów w wałach korbowych silników. Wiertarka jest dostosowana do obróbki wałów korbowych, które są kluczowymi elementami silnika. Zapewnia dokładne i powtarzalne wiercenie otworów o dużych głębokościach, umożliwiając montaż łożysk korbowodowych i innych komponentów.

Szlifierka do walców hutniczych

Specjalistyczna maszyna wykorzystywana w przemyśle hutniczym do obróbki walców stalowych. Służy do szlifowania i wygładzania powierzchni walca, usuwania nierówności, korozji lub innych defektów. Szlifierki do walców hutniczych są wyposażone w dużą powierzchnię roboczą oraz specjalne tarcze szlifierskie, które umożliwiają precyzyjne i efektywne szlifowanie dużych walców hutniczych o różnych rozmiarach.

Powrót do spisu treściPowrót do spisu treści

Obrabiarki CNC

Obrabiarki CNC, czyli komputerowo sterowane obrabiarki numeryczne, są zaawansowanymi maszynami narzędziowymi, które wykonują różnorodne operacje obróbki materiałów zgodnie z programem sterującym. Program ten jest generowany na podstawie modelu 3D lub instrukcji kodu G. Dzięki technologii CNC możliwa jest automatyzacja i precyzja procesów obróbki, co prowadzi do zwiększonej efektywności, dokładności i powtarzalności.

Frezarka CNC

Frezarka CNC. Sterowanie numeryczne umożliwia frezarce precyzyjne i automatyczne wykonywanie różnych operacji frezowania, takich jak: frezowanie płaszczyzn, rowków, otworów, nacięć i innych kształtów. Różnica między frezarką CNC a zwykłą frezarką polega na tym, że frezarka CNC jest sterowana komputerowo, co daje możliwość programowania i powtarzalności operacji. Dzięki temu frezarka CNC może wykonywać bardziej skomplikowane i precyzyjne operacje frezowania, a także automatyzować procesy wymagające powtarzalności. Operator programuje maszynę, określając ścieżki narzędzia, prędkości posuwu, głębokość skrawania i inne parametry, a następnie maszyna wykonuje zadane operacje samodzielnie.

Tokarka CNC

Tokarka CNC to zaawansowana maszyna narzędziowa sterowana komputerowo, która umożliwia precyzyjne i automatyczne toczenie przedmiotów. Dzięki programowi komputerowemu, który generuje kod numeryczny, można kontrolować ruch wrzeciona, narzędzia tokarskiego oraz inne osie i mechanizmy, co zapewnia wysoką precyzję obróbki. Tokarki CNC są używane w różnych branżach (np. przemysł maszynowy, motoryzacyjny czy medyczny) do obróbki przedmiotów o różnych kształtach i rozmiarach. Dzięki swojej automatyzacji i zdolności do wykonywania skomplikowanych operacji (np. gwintowanie, toczenie stożków) są niezwykle przydatne i efektywne.

Szlifierka CNC

Szlifierka CNC. Za pomocą specjalnego programu komputerowego można zaprogramować szlifierkę CNC do przeprowadzenia różnorodnych operacji szlifowania, takich jak: płaszczyznowe szlifowanie, szlifowanie kształtowe, szlifowanie walcowe czy szlifowanie wgłębne. Możliwa jest precyzyjna kontrola ruchów wrzeciona szlifierskiego, stołu roboczego i innych osi, co gwarantuje wysoką dokładność i powtarzalność obróbki. Są powszechnie wykorzystywane w przemyśle obróbki metalu, przemyśle narzędziowym, produkcji form wtryskowych oraz w branżach, w których istotna jest wysoka jakość powierzchni (przemysł lotniczy, medycyna).

Wiertarka CNC

Wiertarka CNC może wykonywać różnorodne operacje wiercenia (np. wiercenie otworów o różnych średnicach, głębokościach i pod różnymi kątami za pomocą programu sterującego). Automatyzacja procesu wiercenia, precyzyjne kontrolowanie parametrów wiercenia oraz szybka wymiana narzędzi są głównymi zaletami wiertarek CNC. Są one powszechnie stosowane w przemyśle metalowym, obróbce drewna, produkcji form wtryskowych i innych branżach, gdzie precyzja i zautomatyzowane wiercenie są kluczowe.

Powrót do spisu treściPowrót do spisu treści