Obróbka cieplna

MEC.02. Wykonywanie i naprawa wyrobów kowalskich - Kowal 722101

Schematyczny podział obróbki cieplnej na różne rodzaje

PLANSZA INTERAKTYWNA

Spis treści

WstępWstęp

Budowa metali (struktura)Budowa metali (struktura)

StopStop

Wykres równowagi fazowej i obróbka cieplnaWykres równowagi fazowej i obróbka cieplna

Podział obróbki cieplnejPodział obróbki cieplnej

Obróbka cieplnaObróbka cieplna

Wstęp

Budowa metali (struktura)

Metale stanowią układu okresowego pierwiastków. Z czego z inżynierskiego punktu widzenia szczególnie istotne znaczenie mają takie metale jak:

Mangan

Tytan

Żelazo

Nikiel

Miedź

Cynk

Aluminium

Ołów

Wolfram

Kobalt

Wanad

Aluminium charakteryzuje się dobrym stosunkiem wytrzymałości do gęstości. Jego niska temperatura topienia (660°C) pozwala na jego łatwe przetwarzanie, co w połączeniu z jego niską ceną czyni go istotnym materiałem.

Tytan wykazuje zarówno bardzo wysoką wytrzymałość jak i bardzo wysoką temperaturę topienia (1668°C), co czyni go materiałem stosowanym szczególnie w lotnictwie i kosmonautyce, jednak jego wysoka cena ogranicza jego wykorzystanie w codziennym życiu. Żelazo jest najważniejszym metalem w przemyśle, ponieważ wykorzystuje się je do produkcji stali, żeliwa oraz staliwa – wysokowytrzymałego materiału o bardzo szerokim zakresie właściwości oraz zastosowań.

Nikiel to pierwiastek chemiczny, który występuje naturalnie w skorupie ziemskiej i charakteryzuje się srebrzystobiałym kolorem. Jego główne cechy to odporność na korozję oraz wytrzymałość, co sprawia, że znajduje swoje zastosowanie w produkcji stali nierdzewnej, baterii, stopów oraz elektroniki. Miedź to czerwonobrązowy metal, który wykorzystywany jest jako doskonały przewodnik elektryczny m.in. w przemyśle budowlanym, motoryzacyjnym, jubilerstwie i medycynie, dodatkowo jest niezbędnym pierwiastkiem w wielu dziedzinach przemysłu i życia codziennego.

Cynk to pierwiastek chemiczny, który głownie stosowany jest jako powłoka ochronna dla innych metali. Ma zastosowanie w produkcji baterii, stopów, farb i materiałów budowlanych. Dodatkowo, jest istotnym pierwiastkiem w biologii, wspierającym układ odpornościowy i metabolizm. Mangan to srebrzystoszary metal chemiczny naturalnie występujący w skorupie ziemskiej, wykorzystywany przemysłowo jako składnik stopów metali, w szczególności do wytwarzania stali.

Ołów jest miękkim metalem i łatwo daje się formować, co sprawiało, że był używany w wielu różnych branżach i produktach, takich jak rury, kable, baterie, farby, a także amunicja, ale ze względu na toksyczność jest teraz rzadziej stosowany. Kobalt jest twardym srebrnoszarym metalem występującym naturalnie w skorupie ziemskiej. Ma wiele zastosowań w przemyśle m.in. jako składnik stopów metali, magnesów, baterii i farb.

Wolfram to rzadki i cenny metal, który jest znany ze swojej twardości, wytrzymałości i odporności na korozję. Ponadto posiada jeden z najwyższych punktów topnienia spośród wszystkich pierwiastków. Wykorzystywany jest w elektronice, narzędziach, jubilerstwie i medycynie, a także w przemyśle lotniczym i kosmicznym. Wanad to srebrnoszary metal, występujący w przyrodzie w formie minerałów, który w przemyśle stosowany jest jako składnik stopów metali, w tym produkcji stali nierdzewnej.

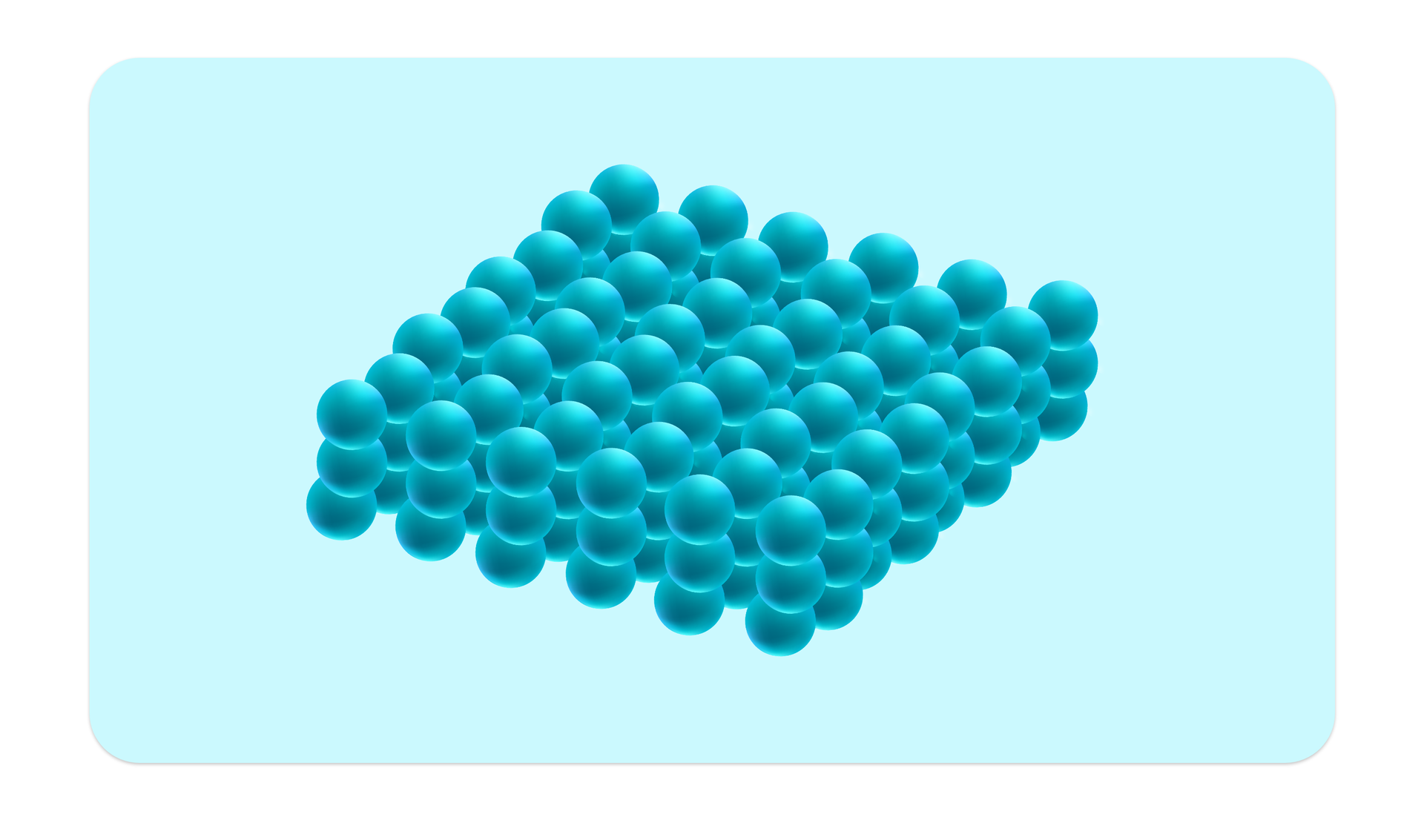

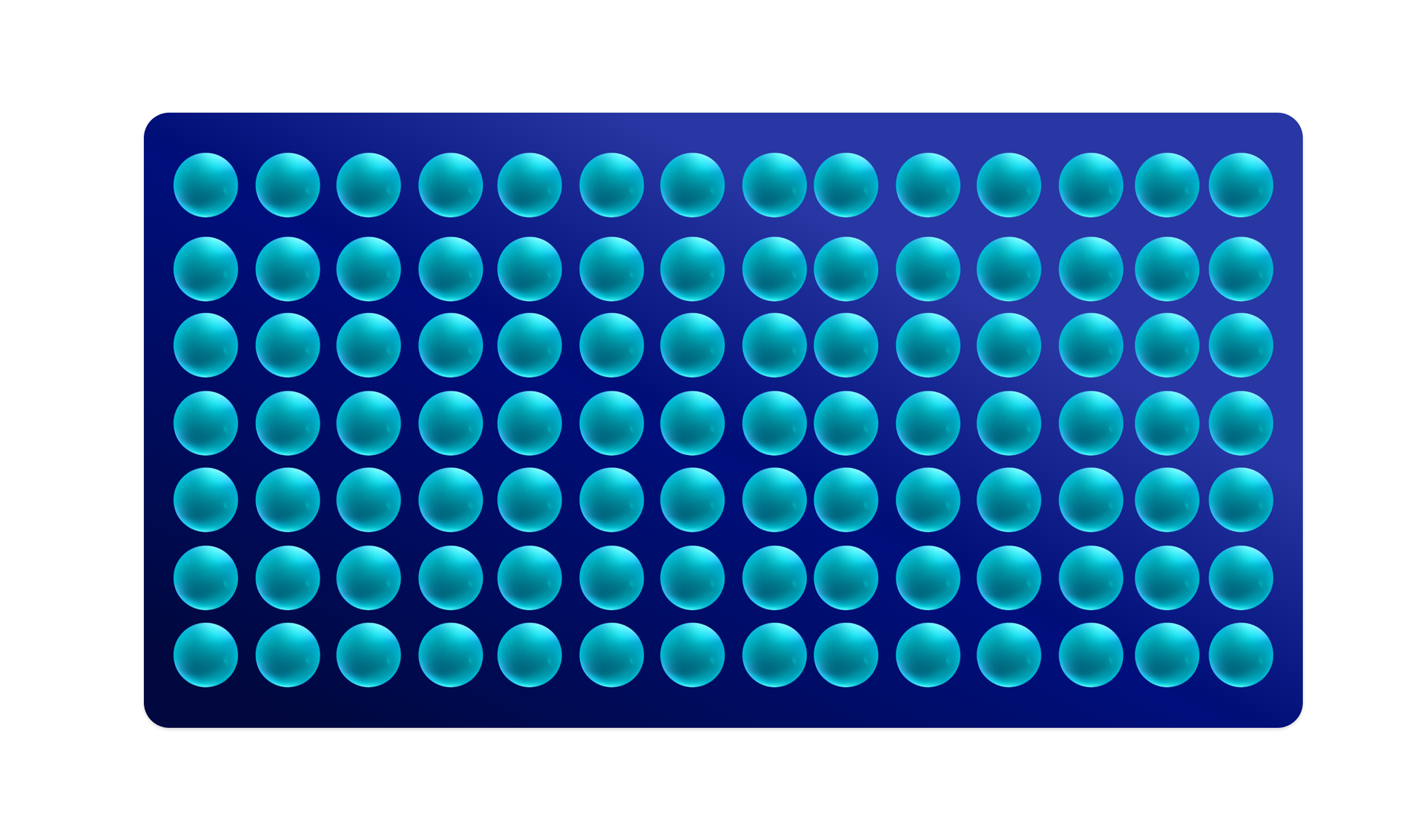

Kluczem efektywnego wykorzystania metali jest zrozumienie ich budowy w skali atomowej. Skala atomowa metali to sposób, w jaki atomy metalu ułożone są w regularnej strukturze krystalicznej, co wpływa na ich właściwości fizyczne, takie jak przewodnictwo elektryczne, przewodnictwo cieplne, plastyczność i opór na korozję

Bodowa atomowa metali jest ściśle spójna i uporządkowana – nazywamy to budową krystaliczną. Dla porównania, atomy w szkle rozmieszczone są losowo. Odmienne sposoby uporządkowania atomów nazywamy sieciami krystalicznymi. Gęste i uporządkowane ułożenie atomów w sieci krystalicznej jest powodem dlaczego metale posiadają gęstość znacznie wyższą od innych materiałów.

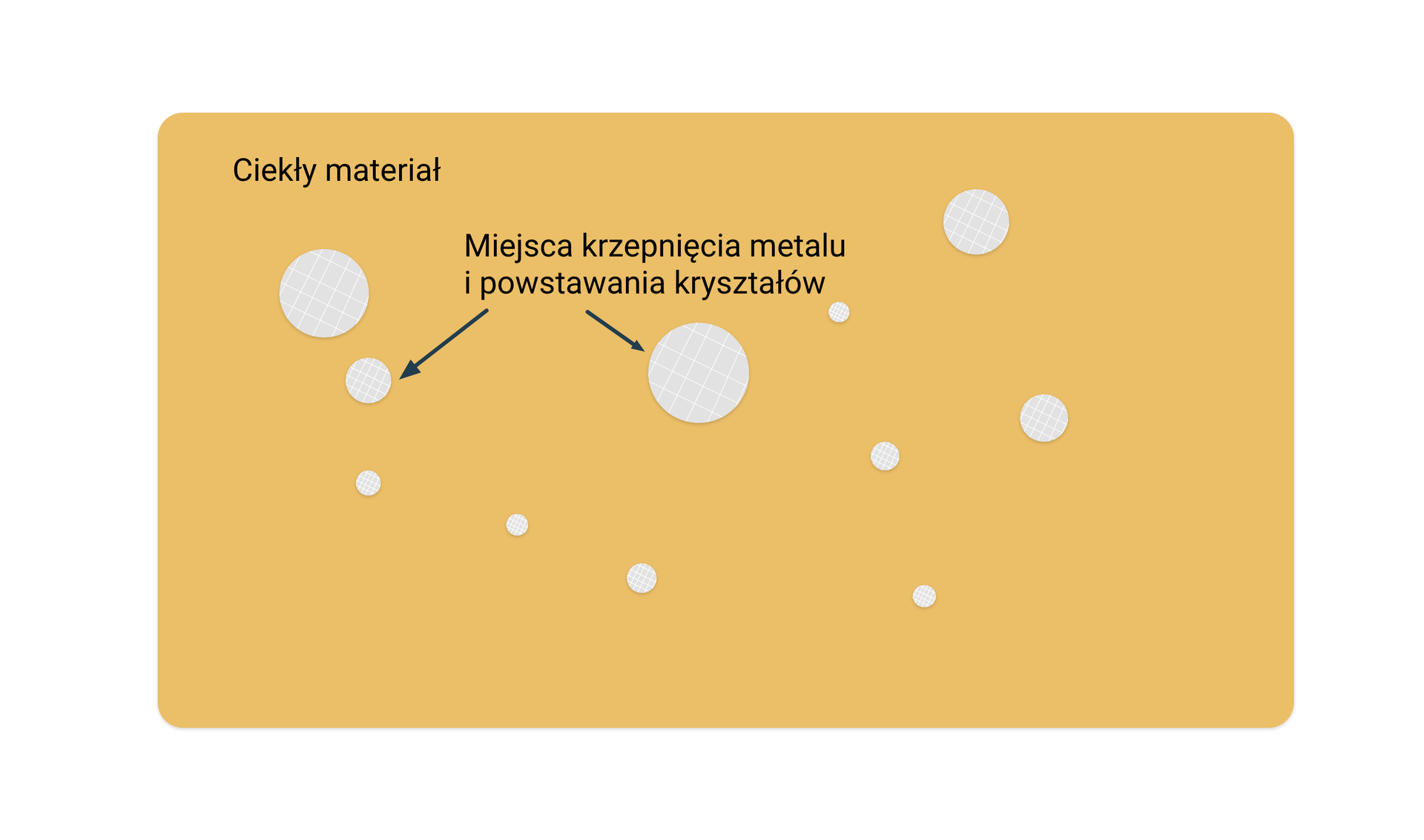

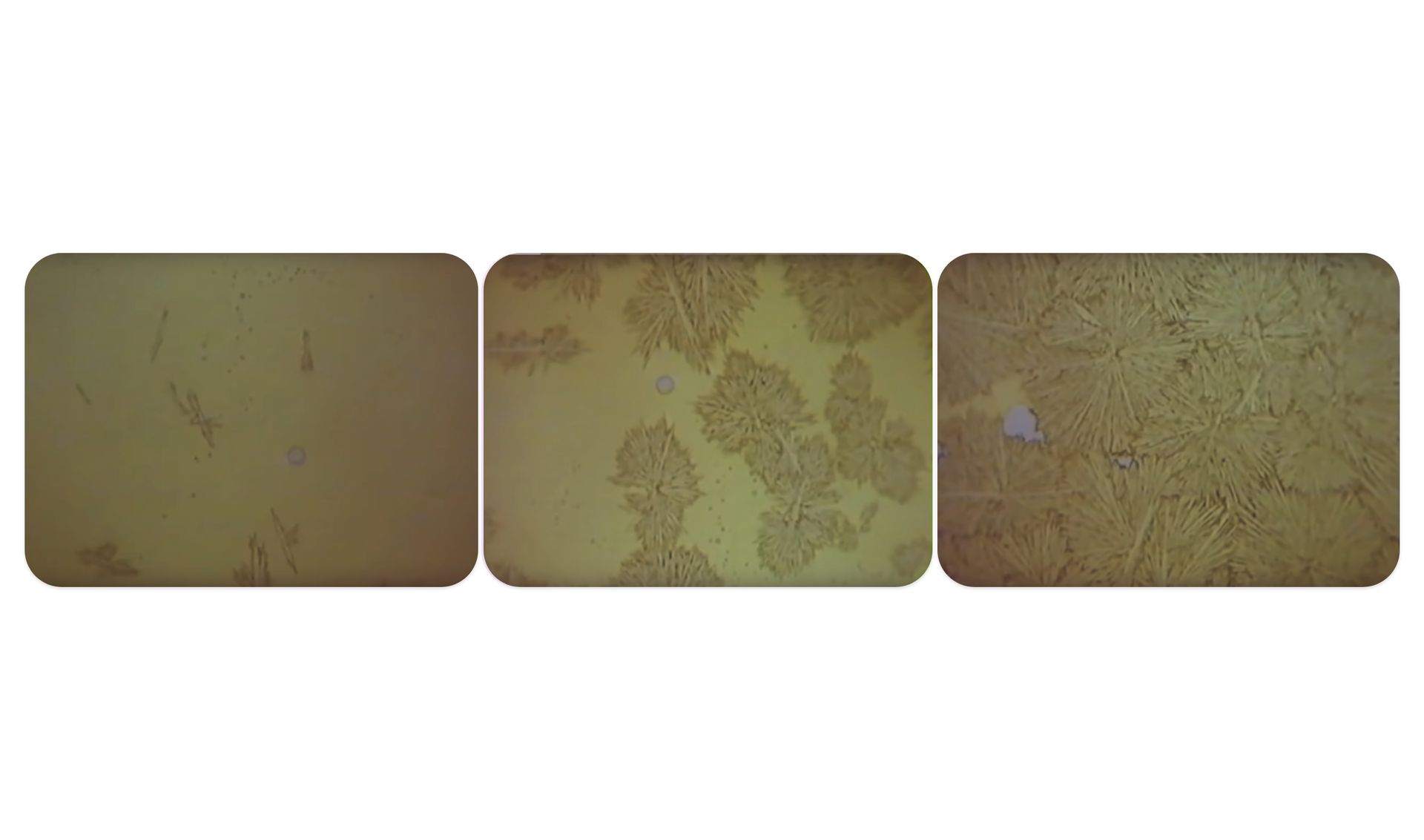

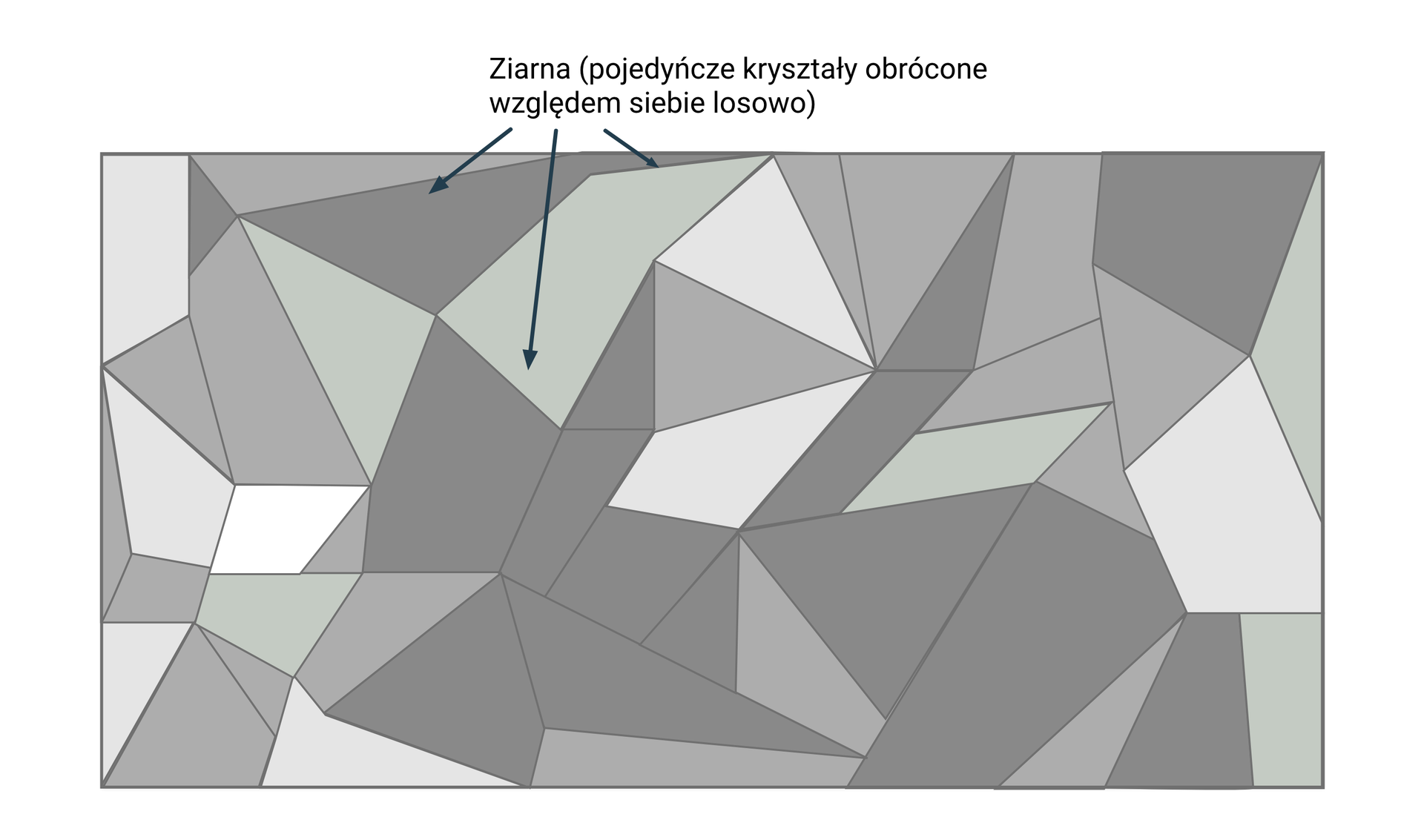

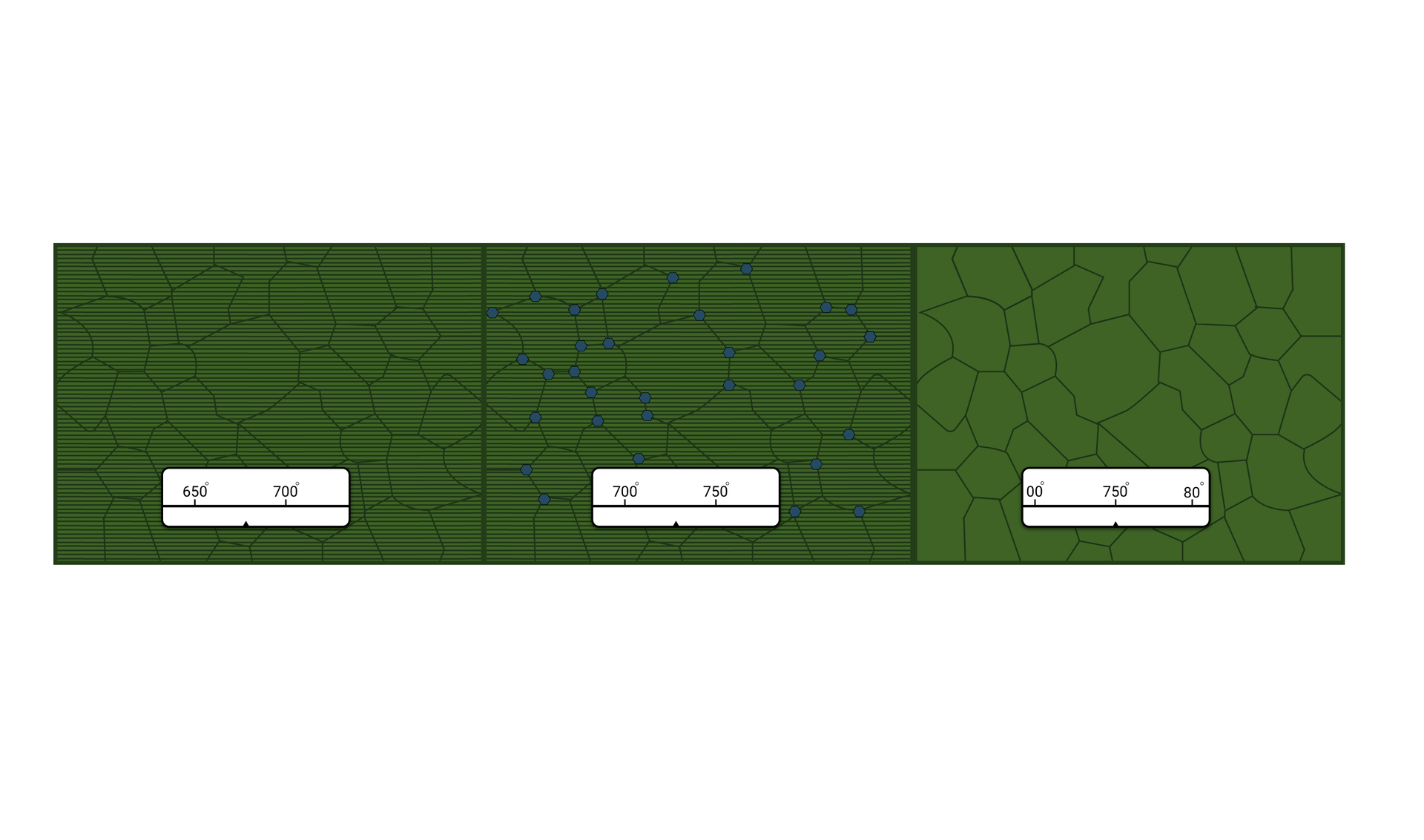

Struktura nawet czystych metali nie jest jednak zbudowana z jednego kryształu. Podczas krzepnięcia ciekłego metalu, proces ten odbywa się w wielu miejscach jednocześnie, powodując powstanie wielu kryształów obróconych względem siebie o różny kąt. Finalnie cały metal krzepnie, tworząc strukturę złożoną z losowo obróconych kryształów nazywanych jednego typu (jednej fazy) ziarnami.

Powrót do spisu treściPowrót do spisu treści

Stop

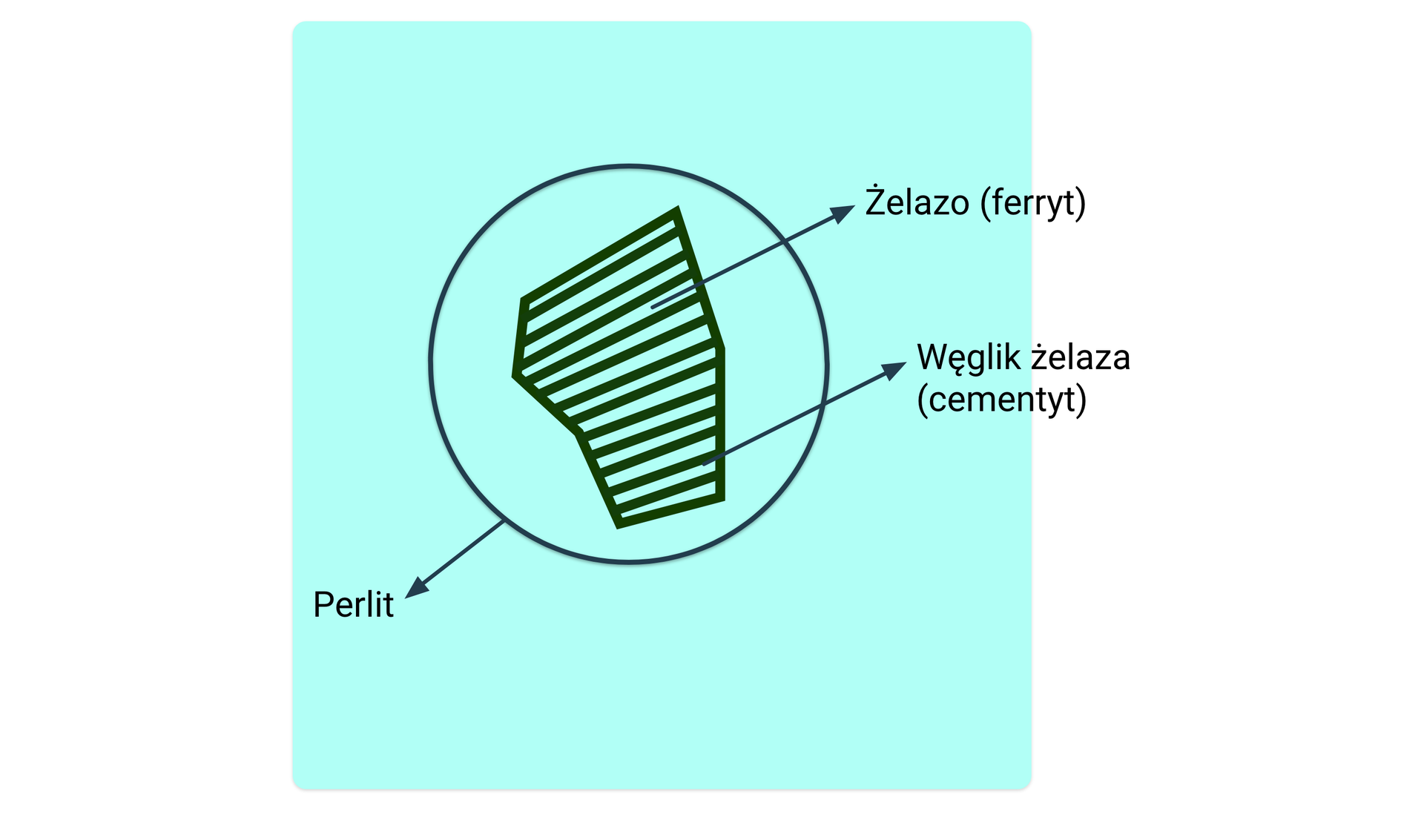

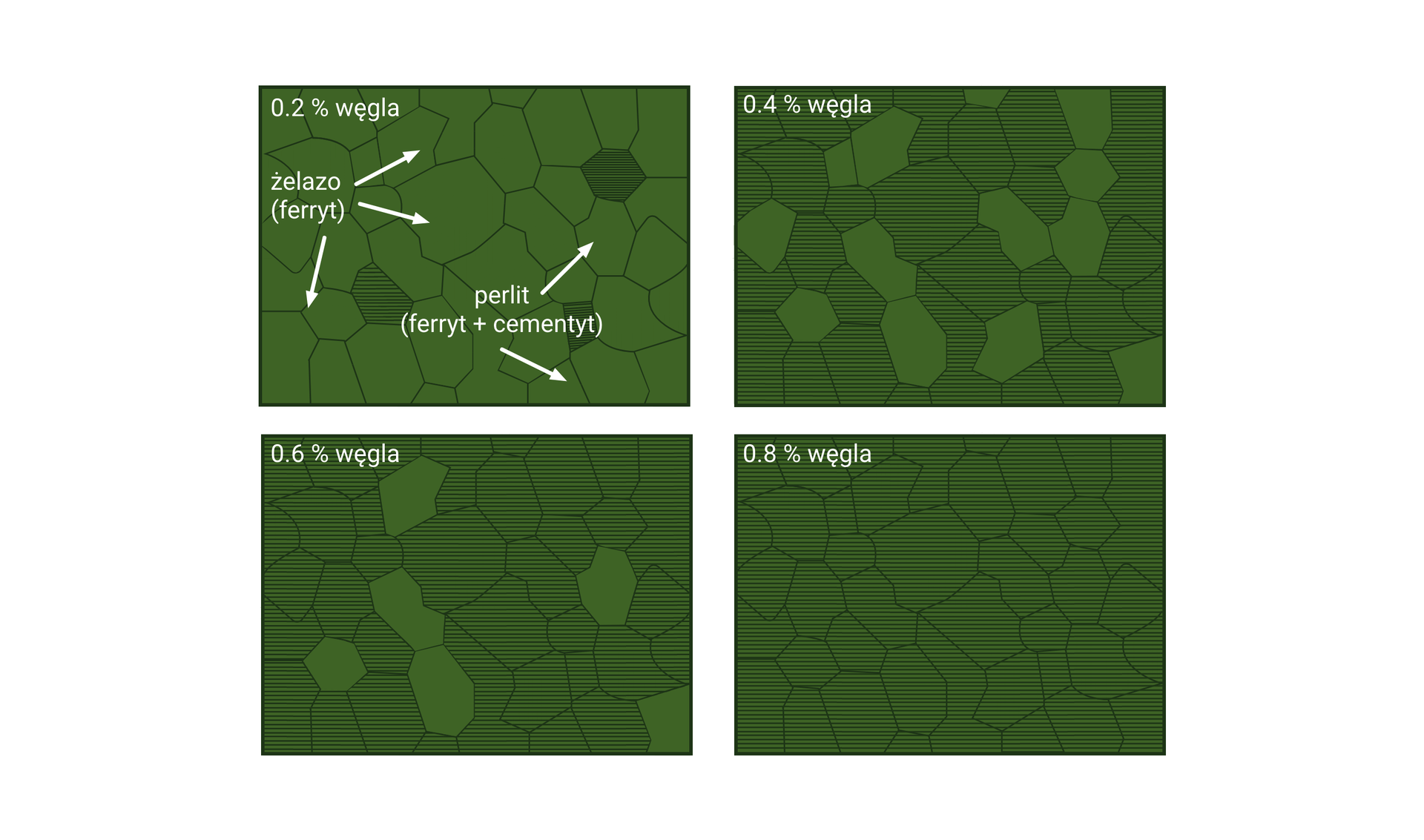

W celu poprawienia metalu często jest on łączony z dodatkowymi pierwiastkami, taki materiał, nazywamy stopem. Stal jest stopem żelaza z innymi pierwiastkami, z których najważniejszym jest węgiel (do 2%). Ilość węgla w stali warunkuje jego właściwości wytrzymałościowe, poprzez wypełnianie luk między atomami w sieci krystalicznej żelaza. Ilość tych luk, a zatem miejsca w sieci krystalicznej stali na węgiel jest ograniczona. W przypadku przekroczenia tej granicy zwanej graniczną rozpuszczalnością, taki pierwiastek zaczyna tworzyć w strukturze nowy składnik (nową fazę). Rozpuszczalność węgla w żelazie w temperaturze pokojowej jest wbrew pozorom bardzo niewielka, ponieważ wynosi w najlepszym wypadku max 0,02%. Powoduje to że typowe stale wykazują strukturę dwuskładnikową (dwufazową): żelaza nazywanego ferrytem oraz węglika żelaza nazywanego cementytem. Cementyt składa się z węgla w ponad 6 % i w stali tworzy zwykle ziarna charakteryzujące się naprzemiennym ułożeniem płytki ferrytu oraz cementytu. Takie ziarno nazywane jest perlitem. Im więcej węgla w stali tym stosunek perlitu do ferrytu jest większy. Ferryt w stali odpowiada za plastyczność, natomiast cementyt, a dokładniej węglik żelaza w nim zawarty odpowiada za twardość oraz wytrzymałość.

Powrót do spisu treściPowrót do spisu treści

Wykres równowagi fazowej i obróbka cieplna

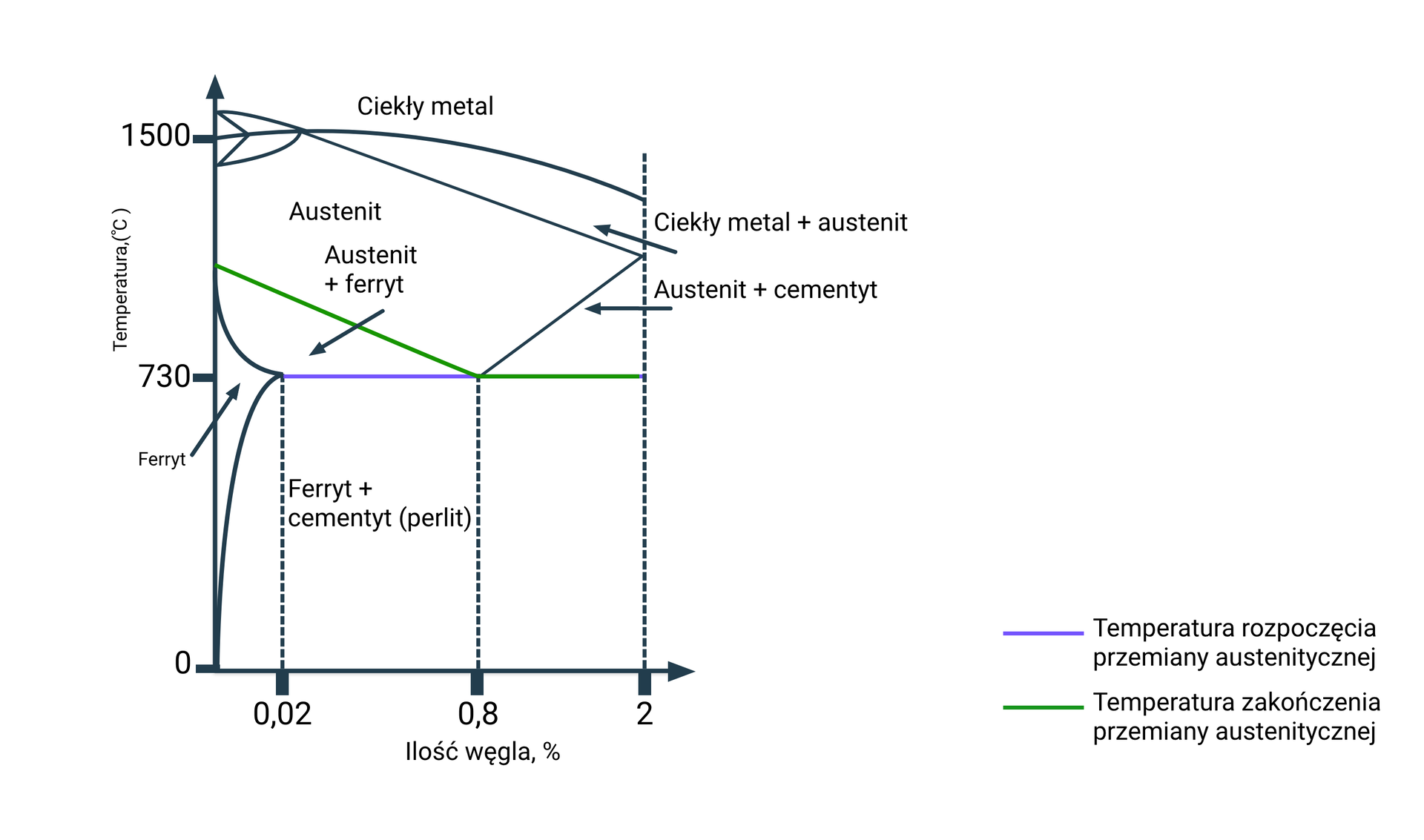

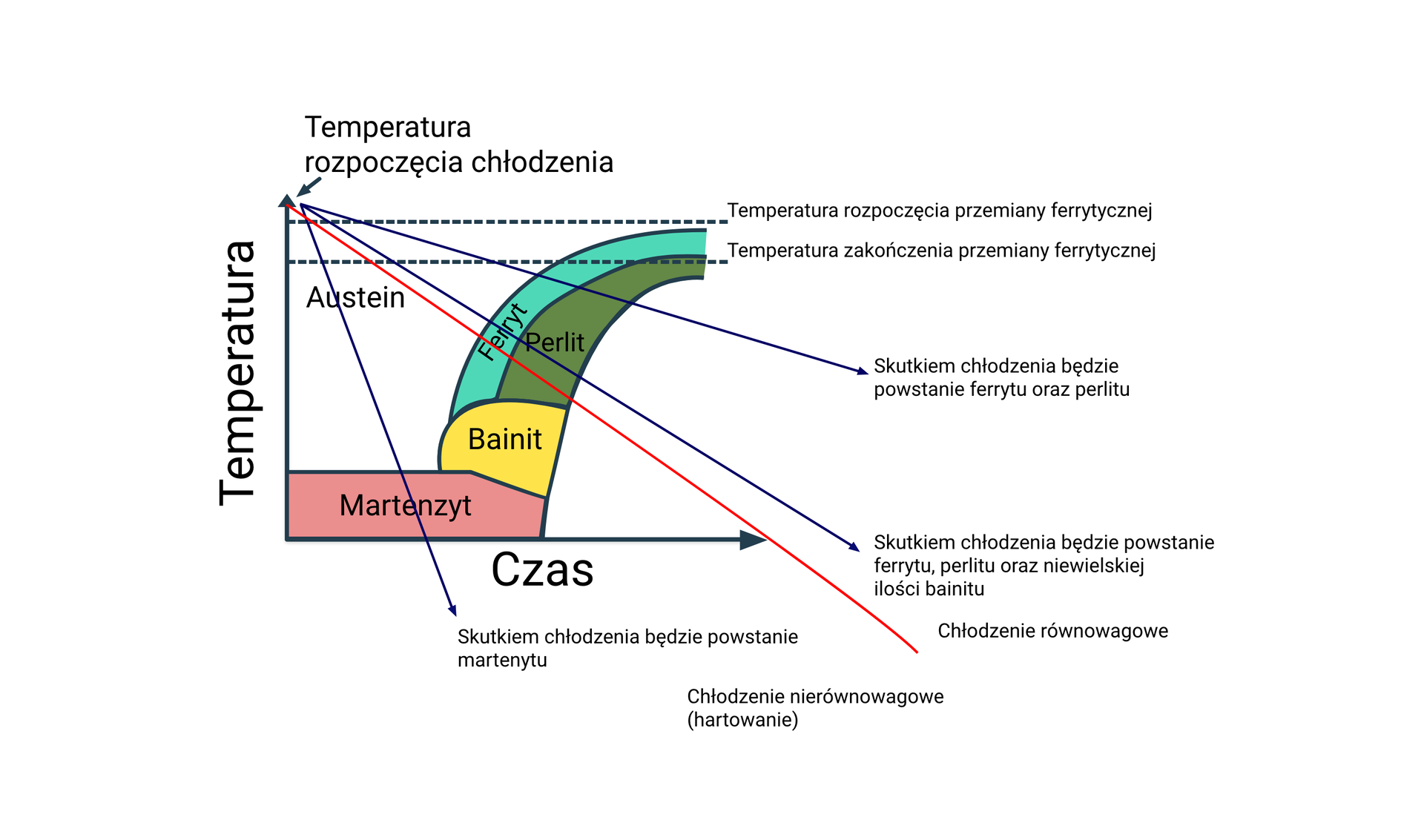

Na strukturę stali wpływa nie tylko ilość węgla ale również temperatura. Zmiany obu czynników obrazuje się na tak zwanych wykresach równowagi fazowej (przedstawiają one te zmiany dla warunków bardzo wolnej zmiany temperatury – warunki równowagowe). Tak jak zostało to powiedziane ferryt jest w stanie rozpuścić do 0,02% węgla, pozostała jego część w stopie tworzy węglik żelaza, zlokalizowany w perlicie. Jeżeli jednak podgrzejemy stal węglową do temperatury około 730°C w ferrycie rozpoczyna się przemiana alotropowa – jego ułożenie atomów się zmienia. Przykładem odmian alotropowych, czyli tego samego materiału o innej strukturze atomowej jest grafit (miękki wkład ołówka) oraz diament (najtwardszy istniejący materiał). Podczas przebiegu przemiany alotropowej stali, w strukturze zaczynają powstawać nowe ziarna – austenit, stąd nazwa procesu to austenityzacja. Austenityzacja przebiega aż do przekroczenia temperatury zakończenia przemiany austenitycznej (alotropowej), która zależna jest od ilości węgla i innych pierwiastków stopowych w stali. Jak można odczytać z wykresu, austenit ze względu na inne ułożenie atomów jest w stanie rozpuścić nawet 2% węgla, co powoduje że nawet w pełni perlityczna stal w wysokiej temperaturze jest jednofazowa. Powolne chłodzenie stali (w tzw. warunkach równowagowych) prowadzi do przemiany odwrotnej niż podczas nagrzewania: austenit zamienia się w ferryt, a nadmiarowy węgiel wydziela się w postaci cementytu. Pozwala to zatem w pewien sposób „zresetować” mikrostrukturę i właściowości stali. Tego typu procesy, charakteryzujące się wolnym chłodzeniem noszą nazwę wyżarzania. W przypadku szybkiego ochłodzenia materiału o strukturze austenitycznej, nie jest on w stanie uzyskać swojej równowagowej struktury w krótkim czasie. Taka obróbka nazywana jest hartowaniem i silnie zmienia właściwości materiału poprzez wymuszenie powstania nowych faz w stali. Wpływ szybkości chłodzenia na powstające fazy w stali obrazuje wykres CTPc.

Powrót do spisu treściPowrót do spisu treści

Podział obróbki cieplnej

Obróbka cieplna

Obróbka cieplna jest dziedziną technologii obejmującą zabiegi mające na celu polepszenie lub dostosowanie właściwości materiału takich jak wytrzymałość, plastyczność, udarność, twardość, ścieralność, skrawalność.

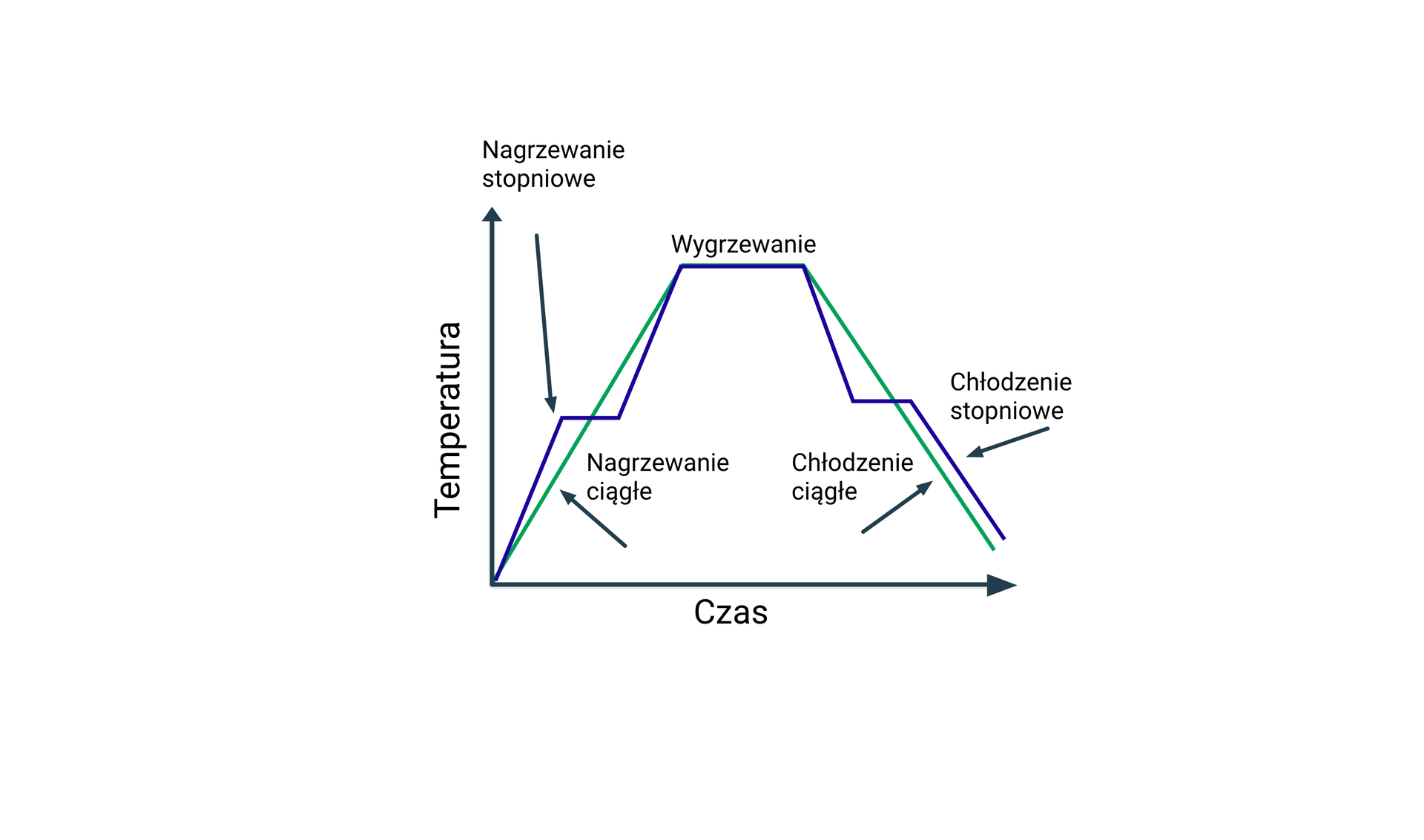

Operacja obróbki cieplnej jest częścią procesu technologicznego, wykonywaną w sposób ciągły, przeważnie na jednym stanowisku roboczym. Wszystkie typy obróbki cieplnej składają się z trzech etapów.

Nagrzewania – ciągłego lub stopniowego podwyższania temperatury elementu obrabianego cieplnie. Czas nagrzewania zależy zarówno od typu pieca, gabarytów obrabianego elementu ale również od jego składu chemicznego (stale o większym dodatku innych pierwiastków nagrzewają się wolniej). Praktycznie można przyjąć, że w przypadku obróbki cieplnej stali węglowej w piecu komorowym czas grzania wynosi 1 min na 1 mm średnicy lub boku przekroju przedmiotu. Stale stopowe należy nagrzewać w czasie o ok. 20 do 40% dłuższym

Wygrzewania – wytrzymania elementu obrabianego cieplnie w danej temperaturze, aż do uzyskania pożądanego efektu.

Chłodzenia – ciągłego lub stopniowego obniżania temperatury. Zwykle wolnego dla wyżarzania (warunki równowagowe) oraz szybkiego dla hartowania (warunki nierównowagowe).

Wyżarzanie dzieli się na takie z przemianą alotropową (nagrzaniem powyżej temperatury zakończenia przemiany austenitycznej) lub bez przemiany alotropowej (nagrzania do temperatury niższej niż temperatura rozpoczęcia przemiany austenitycznej.

ilu1Rysunek 12 różne zakresy temperatur dla różnych typów wyżarzania, 2. Wyżarzanie ujednorodniające Wyżarzanie ujednorodniające polega na nagrzaniu stali do temperatury 1050÷1200°C o ok. 100÷200°C niższej od temperatury rozpoczęcia topienia się stali, wygrzaniu długotrwałym w tym zakresie temperatury i następnym studzeniu. Wyżarzanie to jest stosowane głównie dla wlewków stalowych i ma na celu ograniczenie niejednorodności składu chemicznego. Wysoka temperatura oraz długi czas procesu (sięgający 15h) pozwala na równomierne wymieszanie się różnych pierwiastków w całej objętości obrabianego materiału. Jednorodny skład chemiczny potrzeby jest aby przeprowadzić poprawnie kolejne operacje obróbki cieplnej. W momencie kiedy występuje niejednorodność składu chemicznego, niektóre obszary metalu wykazują nieco inny skład chemiczny a tym samym inne własności. Wysoka temperatura oraz długi czas procesu powoduje powiększanie się ziarna co skutkuje obniżeniem wytrzymałości stali, z tego powodu po tym zabiegu stosuje się często wyżarzanie normalizujące.ilu2Rysunek 13 Wyżarzanie ujednorodniające

ilu3Rysunek 14 Wpływ na strukturę stali. Czerwoną elipsą zaznaczone mikrosegregacje (zgrupowanie danego pierwiastka w danym miejscu), podczas wyżarzania pierwiastki się mieszają az do uzyskania jednorodnego składu chemicznego., 3. Wyżarzanie normalizujące oraz zupełne Wyżarzanie normalizujące stosuje się dla stali węglowych podczas gdy wyżarzanie zupełne stosuje się dla stali stopowych. Wyżarzania te polegają na nagrzaniu stali do temperatury 30 do 50 °C powyżej temperatury w której w strukturze występuje tylko faza austenityczna na czas do 30 min. Chłodzenie odbywa się swobodnie na powietrzu, lub razem z chłodzeniem się pieca po jego wyłączeniu co pozwala osiągnąć warunki zbliżone do równowagowych. Po ochłodzeniu nowe ziarna ferrytu oraz perlitu są mniejsze, co powoduje podwyższenie wytrzymałości materiału bez utraty plastyczności. Obróbkę tę stosuje się wiec do ujednorodnienia i zmniejszenia wielkości ziarna.ilu4Rysunek 15 Wyżarzanie normalizujące i zupełne

ilu5Rysunek 16 Wpływ na strukturę stali oraz własności, 4. Zmiękczające Wyżarzanie zmiękczające polega na nagrzaniu materiału do temperatury zbliżonej do temperatury rozpoczęcia przemiany austenitycznej (nie mamy tutaj zatem pełnej przemiany austenitycznej) i wytrzymaniu w niej przez 2 – 5h. Powoduje to, że listwowy cementyt znajdujący się w perlice zaczyna zmieniać kształt na kulisty. Końcowa mikrostruktura składa się z ziaren ferrytu w której znajdują sie kuliste wydzielenia cementytu. Celem obróbki jest obniżenie twardości materiału i polepszenie jego skrawalności. Podłużne wydzielenia cementytu są twarde i trudne do przecięcia przez narzędzia skrawające. Gdy cementyt jest kulisty narzędzie skrawające nie musi go przecinać a jedynie rozpychać na boki co ułatwia proces toczenia, frezowania czy wiercenia. Również plastyczność się poprawia. Wyżarzanie to przeprowadza się dla stali średnio oraz wysokowęglowych w których udział perlitu jest duży.ilu6Rysunek 17 Wyżarzanie zmiękczające

ilu7Rysunek 18 Wpływ na strukturę stali oraz własności, 5. Rekrystalizujące Wyżarzanie rekrystalizujące polega na nagrzaniu metalu uprzednio odkształconego plastycznie na zimno do temperatury wyższej od temperatury rekrystalizacji (zazwyczaj 0.3-0.6 temperatury topnienia w skali Keliwna), wygrzaniu w tej temperaturze i chłodzeniu z dowolną szybkością. Energia zmagazynowana podczas odkształcenia plastycznego powoduje że w odkształconych ziarnach zaczynają pojawiać się i rosnąć nowe – nieodkształcone. Czas wygrzewania w wyżarzaniu rekrystalizującym zależy od temperatury oraz stopnia odkształcenia materiału i może wynosić od kil dziesięciu minut do kilku godzin. Obróbka plastyczna powoduje zwiększenie się wytrzymałości ale przy dużym obniżeniu plastyczności. Wyżarzanie rekrystalizujące często stosowane jako międzyoperacyjne podczas walcowania lub ciągnienia metali na zimno, powodując zmniejszenie twardości i wytrzymałości oraz zwiększenie własności plastycznych metalu, co umożliwia dalszą obróbkę plastyczną na zimno.ilu8Rysunek 19 Wyżarzanie rekrystalizujące

ilu9Rysunek 20 Zmiana struktury i własności, 6. Odprężające Wyżarzanie odprężające polega na nagrzaniu stali do temperatury 150-650 °C i wygrzaniu jej przez okres zazwyczaj od 1 do 3h. Celem tej operacji jest usunięcie naprężeń odlewniczych, spawalniczych, cieplnych lub spowodowanych obróbką plastyczną. Wyżarzanie odprężające prawie nie wiąże się z wprowadzaniem zmian strukturalnych.

Odprężanie samorzutne– tzw. sezonowanie – zachodzi w temperaturze pokojowej, w czasie wynoszącym kilka lub kilkanaście miesięcy, a niekiedy nawet kilka lat.ilu10Rysunek 21 Wyżarzanie odprężające

ilu11Rysunek 22 Zmiana struktury i własności, 7. Hartowanie i odpuszczanie Ogólnym celem hartowania w obróbce cieplnej jest wymuszenie powstania nowych faz charakteryzujących się znacznie wyższą wytrzymałością niż struktura ferrytyczno perlityczna poprzez bardzo dynamiczne chłodzenie materiału z temperatury austenityzacji w której cały węgiel w stali jest rozpuszczony w austenicie. Hartowanie zatem wymaga przemiany alotropowej. Do chłodzenia w procesach hartowania stosuje się takie media (substancje) jak:

- Woda – do 750 °C/s

- 15% wodnego roztworu NaCl (woda z solą kuchenną) – do 2600 °C/s

- Olej hartowniczy – do 300 °C/s.

Odpuszczanie ma na celu zmniejszenie naprężeń hartowniczych i jest zbliżone do wyżarzania odprężającego., 8. Martenzytyczne i stopniowe Hartowanie martenzytyczne polega na nagrzaniu stali do temperatury 30 do 50 °C powyżej temperatury, w której w strukturze ferryt jest przemieniony w austenit. Następnie materiał jest wygrzewany zwykle przez 10-30 min, podczas których cementyt (węgiel) rozpuszcza się w austenicie. Najważniejszym etapem hartowania jest chłodzenie, musi ono odbywać się z bardzo dużą szybkością (w wodzie lub oleju), aby nie pozwolić aby węgiel wydzielił się w strukturze w postaci cementytu. Takie chłodzenie skutkuje przemianą alotropową austenitu w ferryt natomiast węgiel pozostaje uwięziony w ferrycie zamiast wydzielić się w postaci cementytu w perlicie. Powoduje to powstanie bardzo mocno przesyconego w węgiel ferrytu (nazywanego martenzytem), który przez to wykazuje bardzo dużą twardość, wytrzymałość i wysokie naprężenia wewnętrzne. Szybkość chłodzenia, pozwalająca na uzyskanie martenzytu nazywana jest szybkością krytyczną. Hartowanie wywołuje w materiale na tyle duże naprężenia iż może on od tego ulec zniszczeniu (popękać), dodatkowo materiał taki jest bardzo kruchy i nieodporny na uderzenia z tego powodu po hartowaniu przeprowadza sie odpuszczanie, obniżające naprężenia w materiale i zmniejszające jego kruchość. Im więcej węgla w stali tym jej wyższa wytrzymałość oraz twardość po hartowaniu, gdyż ferryt jest mocniej przesycony węglem.ilu12Rysunek 23 Hartowanie martenzytyczne

ilu13Rysunek 24 Zmiana struktury i własności

W przypadku chęci hartowania małych i drobnych przedmiotów ze stali stopowych oraz przedmiotów o złożonych kształtach i zmiennych przekrojach, stosuje się czasami hartowanie stopniowe, które zapewnia uzyskanie struktury stali takiej jak po operacji hartowania martenzytycznego zwykłego przy znacznie mniejszych nieprężeniach i odkształceniach cieplnych i strukturalnych.

Takie hartowanie różni się jedynie przebiegiem chłodzenia. W pierwszym etapie materiał hartuje sie w gorącym oleju do temperatury o 3050°C wyższej od temperatury przemiany martenzytycznej. Następnie element wytrzymuje sie w stopionej soli lub gorącym oleju o tej temperaturze co pozwala na wyrównanie się temperatury w całym elemencie. Następnie kontynuuje się hartowanie w oleju, wodzie lub na powietrzu do temperatury pokojowej.ilu14Rysunek 25 Hartowanie stopniowe

ilu15Rysunek 26 Zmiana struktury i własności, 9. Bainityczne Hartowanie bainityczne polega na nagrzaniu stali do temperatury 30 do 50 °C powyżej temperatury w której w strukturze ferryt jest przemieniony w austenit. Następnie materiał jest wygrzewany zwykle przez 10-30 min, podczas których cementyt rozpuszcza się w austenicie. Hartowanie martenzytyczne oraz bainityczne odróżnia jedynie szybkość chłodzenia, która dla hartowania bainitycznego jest niższa (stosuje się do chłodzenia mieszanke wody i polimerów) lub przeprowadza się chłodzenie z przystankiem w temperaturze przemiany bainitycznej (zwykle 550 – 350 °C) (wytrzymaniu w stopionej soli lub gorącym oleju o tej temperaturze). Powoduje to uzyskanie struktury pośredniej między martenzytem a ferrytem – nieco przesyconego w węgiel ferrytu z częściowo wydzielonym cementytem w postaci niewielkich pałeczek. Uzyskany bainit nie ma tak wysokich własności wytrzymałościowych jak martenzyt ale posiada lepszą plastyczności i mniejsza kruchość. Z tego powodu często materiał zahartowany na bainit nie wymaga odpuszczania.ilu16Rysunek 27 Hartowanie bainityczne

ilu17Rysunek 28 Zmiana struktury i własności, 10. Objętościowe i powierzchniowe Hartowanie może być objętościowe – gdy cały element jest nagrzany do temperatury austenityzacji a następnie szybko schłodzony, lub powierzchniowo. Hartowanie powierzchniowe odbywa się poprzez nagrzanie jedynie powierzchni obrabianego elementu do temperatury austenityzacji na kilka sekund, podczas gdy jego środek pozostaje zimny, a następnym jego zahartowaniu w wodzie lub oleju. Do hartowania powierzchniowego niezbędne jest bardzo silne źródło ciepła jak cewka indukcyjna lub wiązka lasera, które pozwoli na bardzo szybkie nagrzanie powierzchni elementu bez nagrzewania jego środka. Hartowanie powierzchniowe umożliwia ograniczenie nagrzewania do cienkiej warstwy powierzchniowej i to jedynie w miejscach, które powinny być obrobione cieplnie i wykazywać duża wytrzymałość (np zęby kół zębatych) podczas gdy pozostała część elementu ma pozostać miękka, plastyczna i bardziej odporna na pękanie.ilu18Rysunek 29 Nagrzewanie indukcyjne

ilu19Rysunek 30 Hartowanie powierzchniowe, 11. Odpuszczanie Odpuszczanie jest wyżarzaniem odprężającym stosowanym po operacji hartowania. Polega na usunięciu części naprężeń hartowniczych poprzez częściowe uwolnienie węgla z przesyconego ferrytu (martenzytu), który wydziela się w postaci bardzo drobnego cementytu. Odpuszczanie trwa zazwyczaj 1-3h. Wyróżniamy trzy typy różniące się temperaturą wygrzewania:

- Niskie. Odpuszczanie niskie (odprężające) jest wykonywane w temperaturze 150÷200°C i stosowane głównie dla narzędzi, sprężyn, sprawdzianów. Celem tej operacji jest usunięcie naprężeń hartowniczych z zachowaniem dużej twardości, wytrzymałości i odporności na ścieranie.

- Średnie. Odpuszczanie średnie, odbywające się w temperaturze 250÷500°C, jest stosowane do sprężyn, resorów, matryc i innych części maszyn. W wyniku tej operacji twardość stali ulega wprawdzie niewielkiemu zmniejszeniu, lecz zostają zachowane duża wytrzymałość i sprężystość.

- Wysokie Odpuszczanie wysokie, wykonywane w temperaturze od 500°C do 650°C, ma na celu osiągnięcie możliwie dobrych własności plastycznych stali. Stosowane jest między innymi dla elementów maszyn, od których wymagana jest wysoka granica plastyczności.ilu20ilu21ilu22ilu23, 12. Utwardzanie cieplne oraz ulepszanie cieplne Hartowanie i niskie odpuszczanie wykonane łącznie są nazywane utwardzaniem cieplnym, ponieważ skutkują uzyskaniem dużo twardszego materiału ale o niskiej plastyczności. Hartowanie i wysokie odpuszczanie stanowią łącznie tzw. ulepszanie cieplne, ponieważ skutkują uzyskaniem materiału o jednocześnie wysokiej wytrzymałości i dobrej plastyczności.ilu24Rysunek 31 Utwardzanie cieplne

ilu25Rysunek 32 Zmiana struktury i własności

ilu26Rysunek 33 Ulepszanie cieplne

ilu27Rysunek 34 Zmiana struktury i własności

Opis alternatywny dotyczy schematu obróbki cieplnej zwykłej, która dzieli się na wyżarzanie oraz hartowanie i odpuszczanie. Do wyboru jest dwanaście numerów, po których kliknięciu pojawi się nazwa danego rodzaju, jego opis, nagranie dźwiękowe tożsame z treścią oraz ewentualne grafiki.

Numer jeden. Wyżarzanie. Ogólnym celem wyżarzania różnego typu w obróbce cieplnej jest przywrócenie materiału po różnych procesach technologicznych (spawanie, obróbka plastyczna, inna obróbka cieplna) do warunków równowagi (zgodnych z wykresem równowagi fazowej). Wyżarzanie dzieli się na takie z przemianą alotropową (nagrzaniem powyżej temperatury zakończenia przemiany austenitycznej) lub bez przemiany alotropowej (nagrzania do temperatury niższej niż temperatura rozpoczęcia przemiany austenitycznej.

Numer dwa. Wyżarzanie ujednorodniające. Polega na nagrzaniu stali do temperatury 1050 do 1200 stopni Celsjusza o ok. 100 do 200 stopni Celsjusza niższej od temperatury rozpoczęcia topienia się stali, wygrzaniu długotrwałym w tym zakresie temperatury i następnym studzeniu. Wyżarzanie to jest stosowane głównie dla wlewków stalowych i ma na celu ograniczenie niejednorodności składu chemicznego. Wysoka temperatura oraz długi czas procesu (sięgający piętnastu godzin) pozwala na równomierne wymieszanie się różnych pierwiastków w całej objętości obrabianego materiału. Jednorodny skład chemiczny potrzeby jest aby przeprowadzić poprawnie kolejne operacje obróbki cieplnej. W momencie kiedy występuje niejednorodność składu chemicznego, niektóre obszary metalu wykazują nieco inny skład chemiczny a tym samym inne właściwości. Wysoka temperatura oraz długi czas procesu powoduje powiększanie się ziarna co skutkuje obniżeniem wytrzymałości stali, z tego powodu po tym zabiegu stosuje się często wyżarzanie normalizujące.

Numer trzy. Wyżarzanie normalizujące oraz zupełne. Stosuje się je dla stali węglowych podczas gdy wyżarzanie zupełne stosuje się dla stali stopowych. Wyżarzania te polegają na nagrzaniu stali do temperatury 30 do 50 stopni Celsjusza powyżej temperatury w której w strukturze występuje tylko faza austenityczna na czas do trzydziestu minut. Chłodzenie odbywa się swobodnie na powietrzu, lub razem z chłodzeniem się pieca po jego wyłączeniu co pozwala osiągnąć warunki zbliżone do równowagowych. Po ochłodzeniu nowe ziarna ferrytu oraz perlitu są mniejsze, co powoduje podwyższenie wytrzymałości materiału bez utraty plastyczności. Obróbkę tę stosuje się wiec do ujednorodnienia i zmniejszenia wielkości ziarna.

Numer cztery. Wyżarzanie zmiękczające. Polega na nagrzaniu materiału do temperatury zbliżonej do temperatury rozpoczęcia przemiany austenitycznej (nie mamy tutaj zatem pełnej przemiany austenitycznej) i wytrzymaniu w niej przez od dwóch do pięciu godzin. Powoduje to, że listwowy cementyt znajdujący się w perlice zaczyna zmieniać kształt na kulisty. Końcowa mikrostruktura składa się z ziaren ferrytu w której znajdują się kuliste wydzielenia cementytu. Celem obróbki jest obniżenie twardości materiału i polepszenie jego skrawalności. Podłużne wydzielenia cementytu są twarde i trudne do przecięcia przez narzędzia skrawające. Gdy cementyt jest kulisty narzędzie skrawające nie musi go przecinać a jedynie rozpychać na boki co ułatwia proces toczenia, frezowania czy wiercenia. Również plastyczność się poprawia. Wyżarzanie to przeprowadza się dla stali średnio oraz wysokowęglowych w których udział perlitu jest duży.

Numer pięć. Wyżarzanie rekrystalizujące. Polega na nagrzaniu metalu uprzednio odkształconego plastycznie na zimno do temperatury wyższej od temperatury rekrystalizacji (zazwyczaj od trzech dziesiątych do sześciu dziesiątych temperatury topnienia w skali Kelwina), wygrzaniu w tej temperaturze i chłodzeniu z dowolną szybkością. Energia zmagazynowana podczas odkształcenia plastycznego powoduje że w odkształconych ziarnach zaczynają pojawiać się i rosnąć nowe – nieodkształcone. Czas wygrzewania w wyżarzaniu rekrystalizującym zależy od temperatury oraz stopnia odkształcenia materiału i może wynosić od kil dziesięciu minut do kilku godzin. Obróbka plastyczna powoduje zwiększenie się wytrzymałości ale przy dużym obniżeniu plastyczności. Wyżarzanie rekrystalizujące często stosowane jako międzyoperacyjne podczas walcowania lub ciągnienia metali na zimno, powodując zmniejszenie twardości i wytrzymałości oraz zwiększenie właściwości plastycznych metalu, co umożliwia dalszą obróbkę plastyczną na zimno.

Numer sześć. Wyżarzanie odprężające. Polega na nagrzaniu stali do temperatury od stu pięćdziesięciu do sześciuset pięćdziesięciu stopni Celsjusza i wygrzaniu jej przez okres zazwyczaj od jednej do trzech godzin. Celem tej operacji jest usunięcie naprężeń odlewniczych, spawalniczych, cieplnych lub spowodowanych obróbką plastyczną. Wyżarzanie odprężające prawie nie wiąże się z wprowadzaniem zmian strukturalnych. Odprężanie samorzutne– tak zwane sezonowanie – zachodzi w temperaturze pokojowej, w czasie wynoszącym kilka lub kilkanaście miesięcy, a niekiedy nawet kilka lat.

Numer siedem. Hartowanie i odpuszczanie. Ogólnym celem hartowania w obróbce cieplnej jest wymuszenie powstania nowych faz charakteryzujących się znacznie wyższą wytrzymałością niż struktura ferrytyczno perlityczna poprzez bardzo dynamiczne chłodzenie materiału z temperatury austenityzacji w której cały węgiel w stali jest rozpuszczony w austenicie. Hartowanie zatem wymaga przemiany alotropowej. Do chłodzenia w procesach hartowania stosuje się takie media (substancje) jak: woda – do 750 °C/s- 15% wodnego roztworu NaCl (woda z solą kuchenną) – do 2600 °C/s oraz olej hartowniczy – do 300 °C/s. Odpuszczanie ma na celu zmniejszenie naprężeń hartowniczych i jest zbliżone do wyżarzania odprężającego.

Numer osiem. Martenzytyczne i stopniowe. Hartowanie martenzytyczne polega na nagrzaniu stali do temperatury 30 do 50 stopni Celsjusza powyżej temperatury, w której w strukturze ferryt jest przemieniony w austenit. Następnie materiał jest wygrzewany zwykle przez dziesięć do trzydziestu min, podczas których cementyt (węgiel) rozpuszcza się w austenicie. Najważniejszym etapem hartowania jest chłodzenie, musi ono odbywać się z bardzo dużą szybkością (w wodzie lub oleju), aby nie pozwolić aby węgiel wydzielił się w strukturze w postaci cementytu. Takie chłodzenie skutkuje przemianą alotropową austenitu w ferryt natomiast węgiel pozostaje uwięziony w ferrycie zamiast wydzielić się w postaci cementytu w perlicie. Powoduje to powstanie bardzo mocno przesyconego w węgiel ferrytu (nazywanego martenzytem), który przez to wykazuje bardzo dużą twardość, wytrzymałość i wysokie naprężenia wewnętrzne. Szybkość chłodzenia, pozwalająca na uzyskanie martenzytu nazywana jest szybkością krytyczną. Hartowanie wywołuje w materiale na tyle duże naprężenia iż może on od tego ulec zniszczeniu (popękać), dodatkowo materiał taki jest bardzo kruchy i nieodporny na uderzenia z tego powodu po hartowaniu przeprowadza sie odpuszczanie, obniżające naprężenia w materiale i zmniejszające jego kruchość. Im więcej węgla w stali tym jej wyższa wytrzymałość oraz twardość po hartowaniu, gdyż ferryt jest mocniej przesycony węglem. W przypadku chęci hartowania małych i drobnych przedmiotów ze stali stopowych oraz przedmiotów o złożonych kształtach i zmiennych przekrojach, stosuje się czasami hartowanie stopniowe, które zapewnia uzyskanie struktury stali takiej jak po operacji hartowania martenzytycznego zwykłego przy znacznie mniejszych nieprężeniach i odkształceniach cieplnych i strukturalnych. Takie hartowanie różni się jedynie przebiegiem chłodzenia. W pierwszym etapie materiał hartuje się w gorącym oleju do temperatury o 30 do 50 stopni Celsjusza wyższej od temperatury przemiany martenzytycznej. Następnie element wytrzymuje się w stopionej soli lub gorącym oleju o tej temperaturze co pozwala na wyrównanie się temperatury w całym elemencie. Następnie kontynuuje się hartowanie w oleju, wodzie lub na powietrzu do temperatury pokojowej.

Numer dziewięć. Hartowanie bainityczne. Polega na nagrzaniu stali do temperatury 30 do 50 stopni Celsjusza powyżej temperatury w której w strukturze ferryt jest przemieniony w austenit. Następnie materiał jest wygrzewany zwykle przez 10 do 30 minut, podczas których cementyt rozpuszcza się w austenicie. Hartowanie martenzytyczne oraz bainityczne odróżnia jedynie szybkość chłodzenia, która dla hartowania bainitycznego jest niższa (stosuje się do chłodzenia mieszanke wody i polimerów) lub przeprowadza się chłodzenie z przystankiem w temperaturze przemiany bainitycznej (zwykle 550 – 350 °C) (wytrzymaniu w stopionej soli lub gorącym oleju o tej temperaturze). Powoduje to uzyskanie struktury pośredniej między martenzytem a ferrytem – nieco przesyconego w węgiel ferrytu z częściowo wydzielonym cementytem w postaci niewielkich pałeczek. Uzyskany bainit nie ma tak wysokich właściwości wytrzymałościowych jak martenzyt ale posiada lepszą plastyczności i mniejsza kruchość. Z tego powodu często materiał zahartowany na bainit nie wymaga odpuszczania.

Numer dziesięć. Objętościowe i powierzchniowe. Hartowanie może być objętościowe – gdy cały element jest nagrzany do temperatury austenityzacji a następnie szybko schłodzony, lub powierzchniowo. Hartowanie powierzchniowe odbywa się poprzez nagrzanie jedynie powierzchni obrabianego elementu do temperatury austenityzacji na kilka sekund, podczas gdy jego środek pozostaje zimny, a następnym jego zahartowaniu w wodzie lub oleju. Do hartowania powierzchniowego niezbędne jest bardzo silne źródło ciepła jak cewka indukcyjna lub wiązka lasera, które pozwoli na bardzo szybkie nagrzanie powierzchni elementu bez nagrzewania jego środka. Hartowanie powierzchniowe umożliwia ograniczenie nagrzewania do cienkiej warstwy powierzchniowej i to jedynie w miejscach, które powinny być obrobione cieplnie i wykazywać duża wytrzymałość (na przykład zęby kół zębatych) podczas gdy pozostała część elementu ma pozostać miękka, plastyczna i bardziej odporna na pękanie.

Numer jedenaście. Odpuszczanie. Odpuszczanie jest wyżarzaniem odprężającym stosowanym po operacji hartowania. Polega na usunięciu części naprężeń hartowniczych poprzez częściowe uwolnienie węgla z przesyconego ferrytu (martenzytu), który wydziela się w postaci bardzo drobnego cementytu. Odpuszczanie trwa zazwyczaj od jednej do trzech godzin. Wyróżniamy trzy typy różniące się temperaturą wygrzewania: - Niskie. Odpuszczanie niskie (odprężające) jest wykonywane w temperaturze 150÷200°C i stosowane głównie dla narzędzi, sprężyn, sprawdzianów. Celem tej operacji jest usunięcie naprężeń hartowniczych z zachowaniem dużej twardości, wytrzymałości i odporności na ścieranie. - Średnie. Odpuszczanie średnie, odbywające się w temperaturze 250 do 500 stopni Celsjusza, jest stosowane do sprężyn, resorów, matryc i innych części maszyn. W wyniku tej operacji twardość stali ulega wprawdzie niewielkiemu zmniejszeniu, lecz zostają zachowane duża wytrzymałość i sprężystość. - Wysokie Odpuszczanie wysokie, wykonywane w temperaturze od 500 stopni Celsjusza do 650 stopni Celsjusza, ma na celu osiągnięcie możliwie dobrych właściwości plastycznych stali. Stosowane jest między innymi dla elementów maszyn, od których wymagana jest wysoka granica plastyczności.

Numer dwanaście. Utwardzanie cieplne oraz ulepszanie cieplne. Hartowanie i niskie odpuszczanie wykonane łącznie są nazywane utwardzaniem cieplnym, ponieważ skutkują uzyskaniem dużo twardszego materiału ale o niskiej plastyczności. Hartowanie i wysokie odpuszczanie stanowią łącznie tzw. ulepszanie cieplne, ponieważ skutkują uzyskaniem materiału o jednocześnie wysokiej wytrzymałości i dobrej plastyczności.

Opis alternatywny dotyczy schematu obróbki cieplno‑chemicznej. Po kliknięciu wybranego numeru pojawia się jego opis oraz nagranie dźwiękowe tożsame z treścią.

Obróbka cieplno‑chemiczna to proces, w którym zmienia się skład chemiczny warstwy wierzchniej elementu obrabianego za pomocą działania ciepła i reakcji chemicznych. Celem tego procesu jest uzyskanie właściwości różniących się od właściwości rdzenia elementu, takie jak zwiększona odporność na ścieranie, zmęczenie oraz działanie korozyjne środowiska. Najczęściej stosowanymi technikami obróbki cieplno‑chemicznej są nawęglanie, azotowanie, węgloazotowanie, azotonawęglanie, krzemowanie oraz metalizowanie dyfuzyjne.

Nawęglanie to proces polegający na nasyceniu warstwy wierzchniej stali węglem poprzez podgrzewanie elementu w obecności węgla atomowego. Celem nawęglania jest zwiększenie twardości i odporności na ścieranie powierzchni, przy zachowaniu ciągliwości rdzenia elementu. Temperatura nawęglania wynosi zazwyczaj od dziewięciuset do dziewięciuset pięćdziesięciu stopni Celsjusza, a stosowane stale to te zawierające do około dwudziestu pięciu setnych procent węgla.

Azotowanie polega na nasyceniu azotem warstwy wierzchniej stalowych elementów w temperaturze niższej niż temperatura przemiany austenitu. Cel azotowania to poprawa odporności na ścieranie, wytrzymałości zmęczeniowej oraz odporności na korozję. Przed azotowaniem często stosuje się ulepszanie cieplne, a stosowane metody azotowania mogą być utwardzające lub antykorozyjne, w zależności od potrzeb.

Cyjanowanie, inaczej zwane węgloazotowaniem, polega na nasyceniu powierzchni przedmiotów jednocześnie węglem i azotem w temperaturze <wahającej się od pięciuset do dziewięciuset pięćdziesięciu stopni Celsjusza. Po późniejszym hartowaniu warstwa zewnętrzna takiego przedmiotu ma większą odporność na ścieranie i tworzy twardszą powierzchnię. W zależności od rodzaju środowiska cyjanowanie dzieli się na:

- Gazowe, polegające na wygrzewaniu przedmiotu w mieszaninie amoniaku i gazu węglowego.

- Ciekłe (kąpielowe), polegające na wygrzewaniu przedmiotu w stopionych solach zawierających cyjanek sodu (NaCN), który jest substancją trującą i w solach obojętnych.