Prowadzenie procesu odlewniczego

MTL.04. Organizacja i nadzorowanie procesu odlewniczego - Technik odlewnik 311705

Stanowiska pracy w procesie odlewniczym

ATLAS INTERAKTYWNY

W tym materiale znajdują się ilustracje interaktywne zawierające punkty klikalne. Po wybraniu punktu pojawia się ramka z tekstem i nagraniem dźwiękowym z nim tożsamym.

Spis treści

Zasady postępowania w wydziale odlewniczymZasady postępowania w wydziale odlewniczym

Hierarchia stanowisk w zakładzie odlewniczymHierarchia stanowisk w zakładzie odlewniczym

Kolejność działań w procesie odlewniczym na przykładzie odlewania w formach piaskowychKolejność działań w procesie odlewniczym na przykładzie odlewania w formach piaskowych

Kolejność działań w procesie odlewniczym na przykładzie odlewania w formach metalowych ciśnieniowychKolejność działań w procesie odlewniczym na przykładzie odlewania w formach metalowych ciśnieniowych

Proces wytapiania metaluProces wytapiania metalu

Proces odlewania metaluProces odlewania metalu

Obróbka końcowa odlewówObróbka końcowa odlewów

Narzędzia do obróbki końcowej odlewówNarzędzia do obróbki końcowej odlewów

FrezarkaFrezarka

Narzędzia frezarskieNarzędzia frezarskie

Rewolwerowy magazyn narzędziowyRewolwerowy magazyn narzędziowy

Powrót do spisu treściPowrót do spisu treści

Zasady postępowania w wydziale odlewniczym

Ilustracja interaktywna przedstawia młodego mężczyznę. Obok niego są trzy białe kartki. Nad głową mężczyzny jest dymek z tekstem.

Najważniejsze zasady postępowania w wydziale odlewniczym...

Pracownik zawsze zaczyna zmianę od zalogowania się w systemie ERP, dzięki czemu jego działania są widoczne dla wszystkich uprawnionych osób.

Pracownik kończący zmianę musi zamknąć zmianę w systemie ERP.

Pracownik musi postępować zgodnie z określonymi na danym stanowisku procedurami oraz zasadami BHP.

Pracownik powinien wykonywać zadania zgodnie z zleceniami przełożonego, dzięki czemu proces produkcji na odlewni przebiega sprawnie i bezpiecznie.

Powrót do spisu treściPowrót do spisu treści

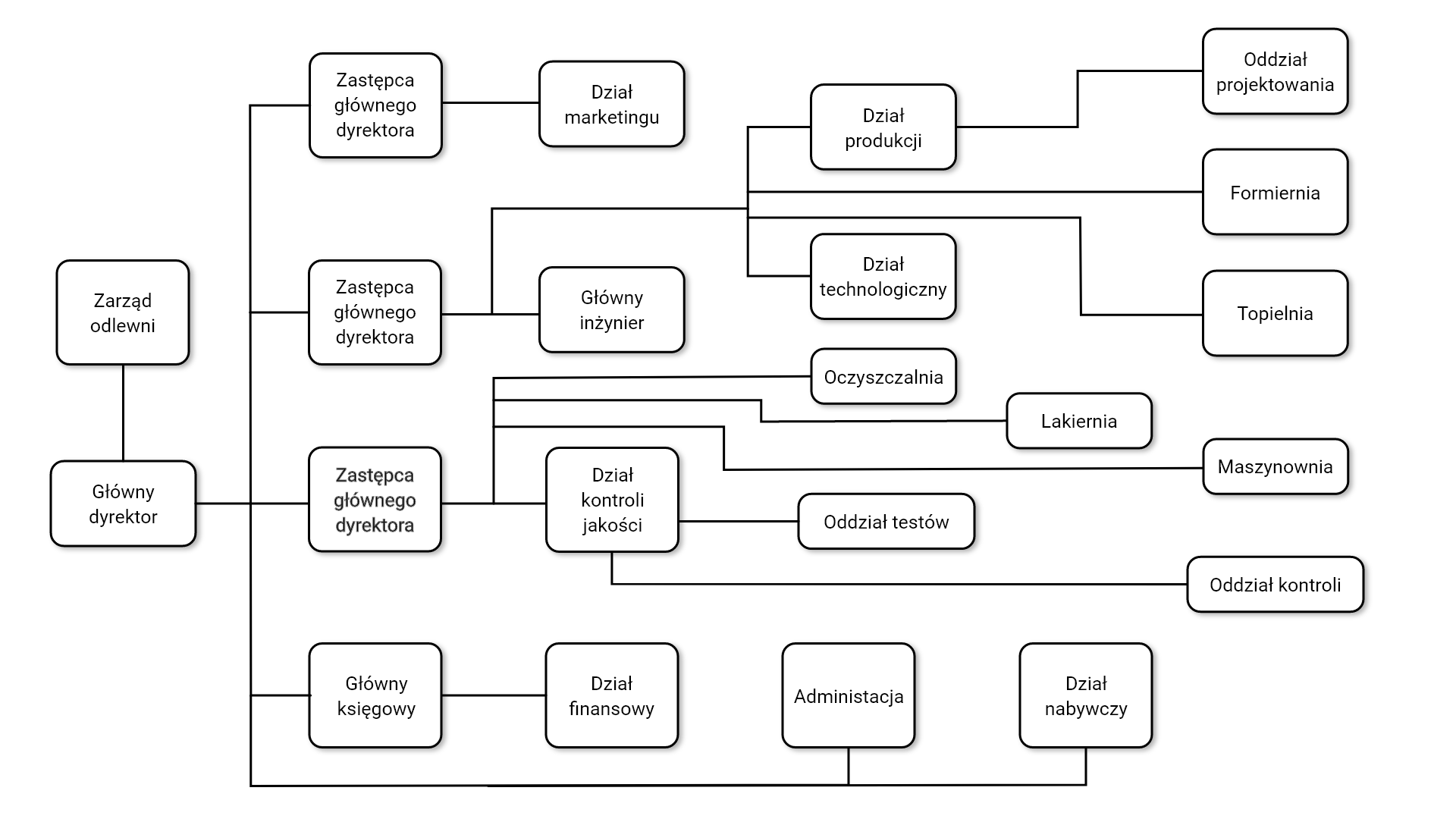

Hierarchia stanowisk w zakładzie odlewniczym

Powrót do spisu treściPowrót do spisu treści

Kolejność działań w procesie odlewniczym na przykładzie odlewania w formach piaskowych

Ilustracja przedstawia schemat odlewni wykonującej odlewy w formach piaskowych.

Materiał wsadowy

Są to materiały używane do otrzymywania ciekłego metalu o żądanym składzie chemicznym. Składa się z materiałów podstawowych i pomocniczych. Materiałami podstawowymi mogą być żelazostopy, czyste metale techniczne, złom żeliwny i złom stalowy. Przykładowymi materiałami pomocniczymi mogą być topniki, odtleniacze, środki odsiarczające, modyfikatory, nawęglacze i sferoidyzatory. W przypadku odlewania w żeliwiaku koksowym, koks stanowi zarówno materiał wsadowy jak i paliwo.

Załączone zdjęcie przedstawia załadunek materiałów podstawowych do kosza wsadowego. Pracownik w kabinie steruje wielką maszyną, która szczypcami podnosi złom i opuszcza go do wielkiego pojemnika.Piasek formierski

Jest to sypki materiał o ziarnach większych niż 0,02 mm, stosowany jako osnowa piaskowa (SiO2) masy formierskiej.Piec indukcyjny

Jest to elektryczny piec, używany w przemyśle metalurgicznym do topienia ciekłego metalu. Zasada jego działania opiera się na indukowaniu prądów między dwoma uzwojeniami.

Załączona ilustracja graficzna przedstawia przekrój przykładowego pieca indukcyjnego. Piec indukcyjny przypomina duży, podłużny pojemnik. Jest widoczny ciekły metal oraz warstwy pieca indukcyjnego.Piec łukowy

Jest to elektryczny piec, w którym nagrzewa się złom wraz z innymi materiałami wsadowymi, za pomocą łuku elektrycznego. Jest w stanie osiągnąć temperaturę nawet do kilkunastu tysięcy stopni Celsjusza, dzieki czemu roztapiany wsad nagrzewany jest do temperatur od 1400°C do 2000°C. Piece łukowe stosuje się do produkcji stali i staliw, rzadziej żeliw.

Załączone zdjęcie przedstawia elektryczny piec łukowy z widocznymi elektrodami grafitowymi. Piec łukowy ma zamknięty otwór, z którego wystają pionowe rury.Żeliwiak

Jest to wysoki piec szybowy, używany do wytopu żeliwa, w którym metal znajduje się w kontakcie z paliwem, a jednocześnie z produktami spalania i zgazowania.

Załączona ilustracja graficzna przedstawia żeliwiak. Jest to jego przekrój.Odciąg gazów

Służy do usuwania gazów powstających w wyniku wytopu stopu metalu.Regeneracja masy

Proces polegający na odzyskaniu ze zużytej masy formierskiej lub rdzeniowej nieuszkodzonych ziarn piasku formierskiego, o właściwościach kwalifikujących je do ponownego stosowania przy produkcji form lub rdzeni. Regeneracja może być sucha, mokra, chemiczna lub termiczna.Składanie form

Piaskowe formy odlewnicze, najczęściej składają się z dwóch lub więcej połówek form. Połówki form, tworzy się poprzez ubicie masy formierskiej w skrzynce formierskiej, z modelem odtwarzającym kształt odlewu. Po wyjęciu modelu, połówki zostają złożone w całość. Składa się na to zespół elementów (forma właściwa i rdzenie), które tworzą wnękę odtwarzającą kształt przedmiotu odlewanego, wraz z układem wlewowym, czyli systemem kanałów umożliwiających zalanie formy ciekłym materiałem.Zalewanie

Wytopiony wcześniej stop metalu, zostaje przetransportowany do stanowiska odlewania, gdzie dochodzi do zalewania form odlewniczych. Jest to ostatni proces stalowniczy, związany z odlaniem ciekłego stopu.Wybijanie

Wybijanie odlewów z form, polega na oddzieleniu ich od masy formierskiej. Mogą do tego służyć, na przykład kraty wstrząsowe.

Załączona ilustracja graficzna przedstawia kratę wstrząsową. Krata zamontowana jest na sprężynach, które ją bardzo szybko podnoszą i opuszczają. Pod wpływem wibracji położony na niej odlew w formie wybija się.Oczyszczanie

Oczyszczanie polega na usunięciu z odlewu, resztek masy formierskiej oraz innych zanieczyszczeń. Po oczyszczeniu, odlew zostaje pozbawiony układu wlewowego.Szlifowanie

Szlifowanie jest obróbką wykańczającą, dzięki której krawędzie zostają wygładzone, a powierzchnia osiąga wymaganą jakość.Transport

Odlew zostaje odpowiednio zapakowany i przekazany do odbiorcy.Suszarka

Odbywa się tu suszenie rdzeni, w celu pełnej konsolidacji.Wykonywanie rdzeni

Rdzeniem nazywa się element formy odlewniczej odtwarzający wewnętrzne wymiary i kształty odlewu. Może być wykonany ręcznie lub maszynowo. Maszyną do wykonywania rdzeni, nazywa się rdzeniarką.Mieszarka

W mieszarkach dochodzi do mieszania składników masy rdzeniowej.Składniki masy rdzeniowej

Składnikami masy rdzeniowej są piaski kwarcowe z dodatkami glin i materiałów wiążących.

Film dostępny pod adresem /preview/resource/RvZiweLCD3au5

Film przedstawia zakład odlewniczy.

Powrót do spisu treściPowrót do spisu treści

Kolejność działań w procesie odlewniczym na przykładzie odlewania w formach metalowych ciśnieniowych

Proces wytapiania metalu

Złom metalowy, w tym przypadku złom aluminiowy, umieszczany jest w piecu do wytapiania aluminium, gdzie osiąga stan ciekły.

Zdjęcie przedstawia proces wlewania ciekłego metalu oraz piec, w którym przygotowywana i podgrzewana jest metalowa masa.

Piec do wytopu aluminium

Strumień ciekłego metalu

Kadź odlewnicza

Wózek widłowy do przewozu kadzi z ciekłym metalem

Zadaniem pracownika jest napełnienie kadzi ciekłym metalem, oczyszczenie z żużla i transport do stanowiska odlewania.

Nagranie przedstawia proces nalewania stopu do kadzi oraz transportowanie za pomocą wózka do kolejnego stanowiska pracy, gdzie ciecz zostanie poddana mieszaniu i oczyszczaniu.

Film dostępny pod adresem /preview/resource/RjRLlgMZMdQRe

Film przedstawia proces nalewania stopu do kadzi oraz transportowanie jej za pomocą wózka.

Za pomocą specjalnego sita pracownik ściąga z powierzchni żużel zawierający związki wydzielające się z ciekłego metalu. Pochodzą one z zanieczyszczeń niemetalicznych wsadu, reakcji chemicznych a także reakcji między stopem, żużlem oraz wyłożeniem pieca.

Film dostępny pod adresem /preview/resource/RkmXxK0HAyG5k

Film przedstawia ściąganie żużla z powierzchni za pomocą sita.

Powrót do spisu treściPowrót do spisu treści

Proces odlewania metalu

Kadź z ciekłym metalem przewożona jest do stanowiska odlewania. Metal wlewany jest do pieca z ceramiczną jednostką dozującą. Następnie metal będzie dozowany do form.

Zdjęcie przedstawia stanowisko odlewania. Jest na nim maszyna, do której kadź przelewa ciekłym metal. Po stronie zewnętrznej jest panel kontrolny z przyciskami, przełącznikami i ekranem.

Kadź odlewnicza z odżużlonym metalem

Piec dozujący nadciśnieniowy z wydzieloną komorą ciśnieniową.

Zawiera niewielką, zamkniętą komorę, która stanowi kompletny zespół pompowy. Oferuje dużą powtarzalność dozowania, mniejsze zużycie sprężonego powietrza, nisko umieszczone okno zalewowe. Wadą tego pieca są trudne do przeprowadzenia czynności konserwacyjne i naprawcze systemu dozującego.

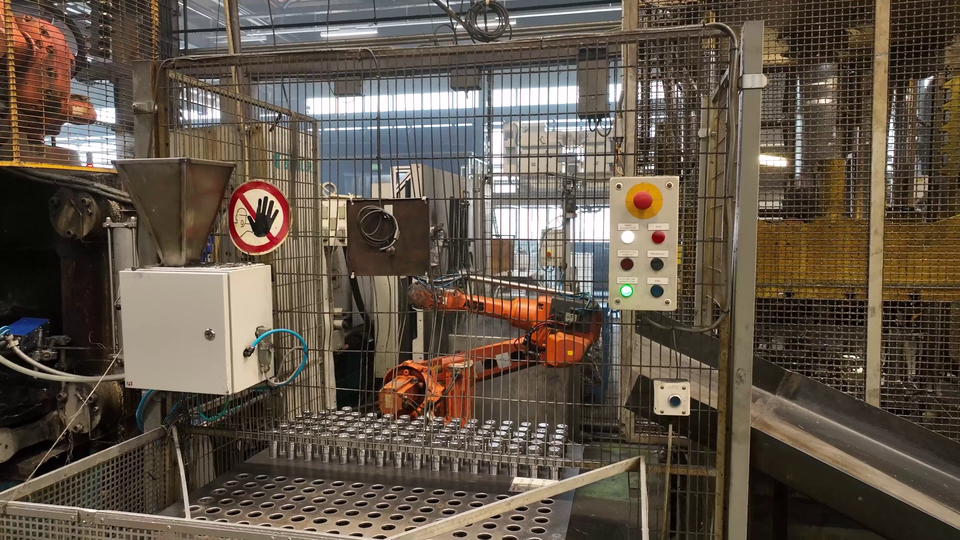

Z pieca dozującego ciekły metal jest przelewany do formy odlewniczej, w której krzepnie. Gniazdo, w którym uzyskuje się odlew, jest w pełni zrobotyzowane.

Zdjęcie przedstawia zrobotyzowane gniazdo produkcyjne. Są nim dwa roboty. Jeden czyści formę. Drugi zabiera z formy odlew, wstawia go do wody i na końcu odkłada odlew w specjalne miejsce.

Wlew oraz wtrysk ciekłego metalu do formy

Ciekły metal jest wtryskiwany pod ciśnieniem do formy metalowej, w której przybiera odpowiedni kształt i krzepnie.

Zdjęcie przedstawia powiększony fragment zrobotyzowanego gniazda produkcyjnego. Widoczna jest maszyna do przelewania ciekłego metalu do formy. Strzałkami zaznaczony jest kierunek przepływu metalu oraz ruch tłoka.Robot oczyszczający formę odlewniczą

Forma metalowa jest wielokrotnego użytku. W momencie gdy z formy zostaje wyjęty odlany element, robot oczyszcza ją z pozostałych zanieczyszczeń oraz dodatkowo ochładza.

Zdjęcie przedstawia powiększony fragment zrobotyzowanego gniazda produkcyjnego. Widoczny jest robot do czyszczenia formy.Robot odbierający odlew z formy

Po otwarciu się formy robot wyjmuje odlew, a następnie umieszcza go w kąpieli wodnej w celu ochłodzenia.

Zdjęcie przedstawia powiększony fragment zrobotyzowanego gniazda produkcyjnego. Widoczny jest robot, który wkłada odlew do pojemnika z wodą.

Film prezentuje schemat działania robotów przemysłowych. Ich zaprogramowanie możliwe było ze względu na powtarzalność procesu.

Film dostępny pod adresem /preview/resource/R15KbburfDmLo

Film przedstawia zrobotyzowane gniazdo produkcyjne.

Powrót do spisu treściPowrót do spisu treści

Obróbka końcowa odlewów

Odlewy w stanie surowym, przed wysłaniem ich do klienta, wymagają dalszej obróbki. W obróbce następuje odcięcie układów wlewowych i elementów nadmiarowych odlewu, obróbka powierzchni (taka jak gratowanie), usunięcie ostrych krawędzi oraz lakierowanie. Na licznych stanowiskach roboczych pracownicy mogą wykonywać gratowanie za pomocą narzędzi ręcznych.

Film dostępny pod adresem /preview/resource/RTVV2Nw4yIUJf

Film przedstawia odcinanie nadmiarowych elementów od odlewu.

Film dostępny pod adresem /preview/resource/RyRsRPht4iXKN

Film przedstawia stanowiska do gratowania ręcznego i obróbki przed lakierowaniem.

Powrót do spisu treściPowrót do spisu treści

Narzędzia do obróbki końcowej odlewów

W zależności od wymagań klienta, na przykład jeżeli wymagana jest konkretna chropowatość lub kształt powierzchni, może zostać zastosowana obróbka ubytkowa jaką jest frezowanie.

Powrót do spisu treściPowrót do spisu treści

Frezarka

Zdjęcie przedstawia frezarkę. Jest to duża maszyna, która w komorze edytuje formy. Z boku są przesuwane drzwi maszyny, które zakrywają komorę. Obok znajduje się panel kontrolny z monitorem, przyciskami.

Drzwi maszyny

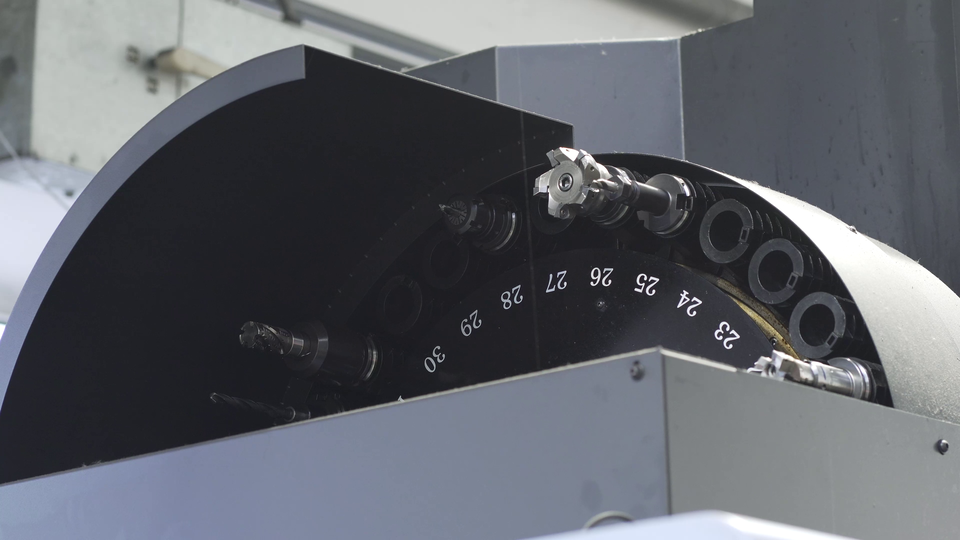

Rewolwerowy magazyn narzędziowy

Zdjęcie przedstawia fragment frezarki. Pokazana jest wystająca, półokrągła część z góry maszyny. W środku ma małe, wystające elementy.Wrzeciono narzędziowe

Zdjęcie przedstawia fragment środka komory w frezarki. Pokazany jest element zaczepiony u góry, który poprawia formę.Stół frezarski

Zdjęcie przedstawia fragment środka komory frezarki. Pokazane jest miejsce, na które kładzie się formę. Jest nad nią wrzeciono narzędziowe.Pulpit sterowniczy

Zdjęcie przedstawia pulpit sterowniczy frezarki. Zamontowany jest z zewnętrznej strony frezarki i składa się z ekranu oraz przycisków.Trzpenie, narzędzia pomiarowe i skrawające stosowane na frezarce

Zdjęcie przedstawia różne końcówki, które montuje się wewnątrz frezarki w komorze na wrzecionie narzędziowym. Te końcówki czyszczą, skrawają, przycinają model formy.

Powrót do spisu treściPowrót do spisu treści

Trzpienie, narzędzia pomiarowe i skrawające stosowane na frezarce

Na zdjęciu są trzpienie, narzędzia pomiarowe i skrawające stosowane na frezarce. Zdjęcie przedstawia różne końcówki, które montuje się wewnątrz frezarki w komorze na wrzecionie narzędziowym. Te końcówki czyszczą, skrawają, przycinają, mierzą model formy.

Czujnik zegarowy

Grafika przedstawi dwie tarcze zegarowe. Pierwsza jest pokazana z boku. Druga jest pokazana na wprost, ze strzałką po prawej stronie.Elektroniczny wykrywacz krawędzi

Grafika przedstawia walcowaty element z wystającym podłużnym czubkiem.Czujnik zegarowy dźwigniowy

Grafika przedstawia zamontowaną tarczę zegarową na metalowym przyrządzie.Noże frezarskie składane

Narzędzia te zbudowane są z trzonka, który utrzymuje płytkę. Płytka jest wykonana ze specjalnych materiałów, takich jak stal szybkotnąca czy węgliki spiekane. Pełni ona funkcję wymiennego ostrza, co jest jej główną zaletą. Wymiana ostrzy jest prosta i szybka.

Grafika przedstawia ostrze montowane śrubką.Trzpień frezarski

Grafika przedstawia stożkowaty metalowy element z wystającym czubkiem.

Powrót do spisu treściPowrót do spisu treści

Rewolwerowy magazyn narzędziowy

Film dostępny pod adresem /preview/resource/RrZNNJ3nVvCc3

Film przedstawia pracę rewolwerowego magazynu narzędziowego.

Powrót do spisu treściPowrót do spisu treści