Procesy obróbki i montażu części maszyn i urządzeń

MEC.09. Organizacja i nadzorowanie procesów produkcji maszyn i urządzeń wyodrębnionej w zawodzie Technik mechanik 311504

Obróbka części maszyn i urządzeń

ATLAS INTERAKTYWNY

Wszystkie opisy alternatywne dotyczą wizualizacji, na których można kliknąć jeden punkt, aby dowiedzieć się co jest na grafice. Wszystkie nagrania dźwiękowe dostępne po kliknięciu w dany punkt komponentu tożsame są z treścią pod nimi.

Spis treści

Obróbka części maszyn i urządzeńObróbka części maszyn i urządzeń

Dobieranie części maszyn i urządzeńDobieranie części maszyn i urządzeń

Charakterystyka technik połączeń rozłącznych i nierozłącznychCharakterystyka technik połączeń rozłącznych i nierozłącznych

Połączenia nierozłącznePołączenia nierozłączne

Połączenia rozłącznePołączenia rozłączne

Zasady tolerancji i pasowańZasady tolerancji i pasowań

Zasady projektowania procesów technologicznychZasady projektowania procesów technologicznych

Rodzaje produkcjiRodzaje produkcji

Produkcja seryjnaProdukcja seryjna

Produkcja jednostkowaProdukcja jednostkowa

Produkcja masowaProdukcja masowa

Produkcja zintegrowanaProdukcja zintegrowana

Rodzaje obróbki cieplnej cieplno‑chemicznej w procesie wytwarzania części maszyn i urządzeńRodzaje obróbki cieplnej cieplno‑chemicznej w procesie wytwarzania części maszyn i urządzeń

HartowanieHartowanie

WyżarzanieWyżarzanie

OdpuszczanieOdpuszczanie

Nawęglanie staliNawęglanie stali

Azotowanie staliAzotowanie stali

Obróbka części maszyn i urządzeń

Na grafice ukazana maszyna do obróbki metalu wraz z odłamkami metalu. Obróbka części i maszyn to proces przetwarzania surowych materiałów na gotowe elementy lub produkty. Części i maszyny poddawane są obróbce w celu nadania im odpowiednich kształtów, wymiarów, właściwości mechanicznych, chemicznych, termicznych, elektrycznych i innych cech, które umożliwiają ich późniejsze zastosowanie.

Powrót do spisu treściPowrót do spisu treści

Dobieranie części maszyn i urządzeń

Na ekranie widać silnik i inne elementy do wyboru dla maszyn i urządzeń. Dobieranie odpowiednich części maszyn i urządzeń jest kluczowe dla zapewnienia ich poprawnej i niezawodnej pracy. W procesie doboru części należy uwzględniać takie czynniki jak: wymagania techniczne, warunki eksploatacyjne, dopuszczalne obciążenia i możliwości montażu. Sprowadza się to do przestrzegania zasad i reguł zawartych poniżej w punktach. Odpowiednie właściwości materiałów: części maszyn powinny być wykonane z materiałów o odpowiednich właściwościach, które odpowiadają wymaganiom konstrukcyjnym i eksploatacyjnym. Bezpieczeństwo i trwałość: przekłada się to na bezpieczeństwo użytkownika i zapewnia długi okres zachowania zdatności. Odpowiednie pasowanie między elementami maszyny: zapewnia niezawodność i skuteczność całej konstrukcji. Właściwe tolerancje: zapewniają dokładność i precyzję działania całej maszyny. Łatwość montażu i demontażu: jest to istotne przy konserwacji urządzenia. Wymiana elementów przebiega szybko i łatwo. Kompatybilność z innymi częściami: wpływa na spójność i prawidłowe działanie całej konstrukcji.

Powrót do spisu treściPowrót do spisu treści

Charakterystyka technik połączeń rozłącznych i nierozłącznych

Połączenia nierozłączne i rozłączne stosowane są w różnych branżach przemysłu, w zależności od wymagań konstrukcyjnych, wytrzymałości i trwałości połączenia. Każda z metod ma swoje zalety i ograniczenia, dlatego wybór odpowiedniej techniki wymaga dokładnej analizy kosztów, przeznaczenia, kształtu i wytrzymałości konstrukcji.

Powrót do spisu treściPowrót do spisu treści

Połączenia nierozłączne

Połączenia nierozłączne to techniki łączenia elementów maszyn lub urządzeń, które nie mogą być łatwo rozłączone bez uszkodzenia lub zniszczenia elementów. Z reguły przyjmuje się, że takie połączenia powinny być zastosowane tylko raz i służyć przez długi czas.

Poniżej przedstawione są rodzaje połączeń nierozłącznych.

Spawanie

Na grafice ukazani dwaj mężczyźni w strojach roboczych, którzy spawają komponent. Metoda łączenia elementów metalowych przez ich nagrzanie do temperatury topnienia, po czym stopione części łączy się w sposób trwały. Najprostszymi i najbardziej powszechnymi metodami są ręczne spawanie elektrodą otuloną lub palnikiem.

Na ekranie przedstawiony schemat, na którym do wyboru są następujące elementy: Materiał łączony, Łuk elektryczny, Otulina Rdzeń elektrody, Atmosfera ochronna, Zakrzepnięty metal, Zakrzepnięty żużel, Ciekły żużel, Jeziorko spawalnicze, Kierunek spawania. Po kliknięciu w wybraną nazwę na ekranie wyświetla się część schematu jej odpowiadająca.

Lutowanie

Na ekranie przedstawione fragmenty rur połączone ze sobą kolankiem oraz proces lutowania. Metoda łączenia elementów elektronicznych oraz metalowych poprzez stopienie lutu, który po ochłodzeniu trwale łączy ze sobą elementy. Kluczową różnicą między lutowaniem a spawaniem jest to, że lutowanie odbywa się w niższych temperaturach (topnienia spoiwa, z reguły cyny), a łączone elementy są z innego metalu niż spoiwo (np. rury miedziane lub mosiężne).

Klejenie

Na grafice przedstawiono przykłądy połączeń klejonych w różnych konfiguracjach. Dwa elementy oznaczone na szaroniebieski kolor połączone są ze sobą na różne sposoby klejem oznaczonym kolorem piaskowym. Klejenie to metoda łączenia elementów poprzez użycie kleju lub kleju epoksydowego. Połączenie jest trwałe, a jego wytrzymałość zależy od jakości kleju.

Nitowanie

Na ekranie przedstawiona blacha z nitami. Metoda łączenia elementów za pomocą nitów, które umieszcza się w otworach w elementach i zaciska z drugiej strony, tworząc trwałe połączenie.

Łączenie plastyczne

Powrót do spisu treściPowrót do spisu treści

Połączenia rozłączne

Połączenia rozłączne to techniki łączenia elementów maszyn lub urządzeń, które mogą być łatwo rozłączone bez uszkodzenia lub zniszczenia elementów. Poniżej przedstawione są rodzaje połączeń rozłącznych.

Wpust

Na ekranie wpust. Metoda łączenia elementów za pomocą wpustu i wgłębienia. Wpust to wypukła część elementu, a wgłębienie to wklęsła część drugiego elementu, która pasuje do wpustu. Połączenie to często jest wykorzystywane przy wałach przenoszących moment obrotowy. Na rysunku przedstawiony jest pojedynczy wpust, lecz konfiguracje mogą zawierać ich więcej, finalnie sprowadzając się do tzw. połączeń wielowpustowych lub kształtowych.

Sworzeń

Na ekranie sworzeń. Metoda łączenia elementów za pomocą sworznia, który umieszcza się w otworach w elementach i blokuje na końcu (np. pierścieniem osadczym sprężynującym, tzw. Segera).

Wkręty

Na ekranie blacha z wkrętami. Metoda łączenia elementów za pomocą wkrętów, które są umieszczone w otworach w elementach i skręcone za pomocą śrubokrętu lub wkrętarki.

Śruby

Na ekranie śruby wkręcone w stalowe elementy. Metoda łączenia elementów za pomocą śrub, które są umieszczone w otworach w elementach i skręcone za pomocą nakrętki i klucza.

Magnesy

Jest to metoda łączenia elementów za pomocą magnesów, które przyciągają do siebie elementy.

Rodzaje połączeń rozłącznych są stosowane w różnych branżach przemysłu, w zależności od wymagań konstrukcyjnych, wytrzymałości i trwałości połączenia. Każda z metod ma swoje zalety i ograniczenia, dlatego wybór odpowiedniej techniki zależy od konkretnych wymagań konstrukcyjnych i technologicznych.

Powrót do spisu treściPowrót do spisu treści

Zasady tolerancji i pasowań

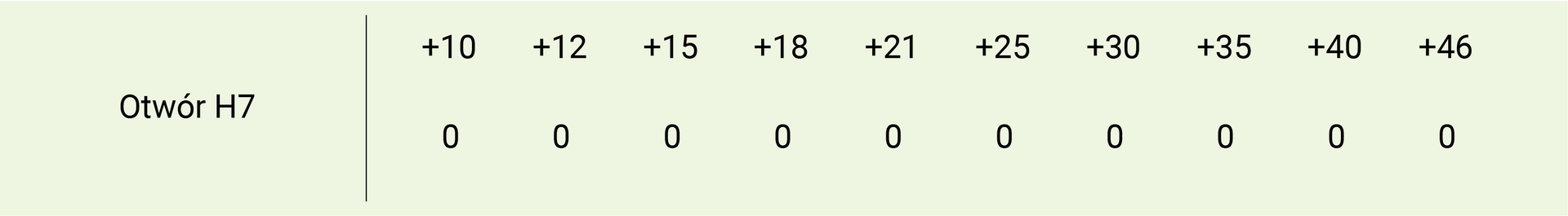

Zasady tolerancji i pasowań są niezwykle ważne podczas wytwarzania części maszyn i urządzeń. Dzięki stosowaniu odpowiednich tolerancji i pasowań zapewnia się wymaganą jakość wykonania, a także umożliwia się składanie elementów bez problemów. Istotne jest również uwzględnienie różnych czynników wpływających na jakość pasowań, takich jak temperatura, ciśnienie i wilgotność.

Podczas obróbki materiałów niemożliwe jest osiągnięcia dokładnych wymiarów; każda obrobiona powierzchnia będzie posiadała pewną niedokładność. Tolerancja oznacza dopuszczalną odchyłkę wymiarów, które obrobiona powierzchnia powinna posiadać.

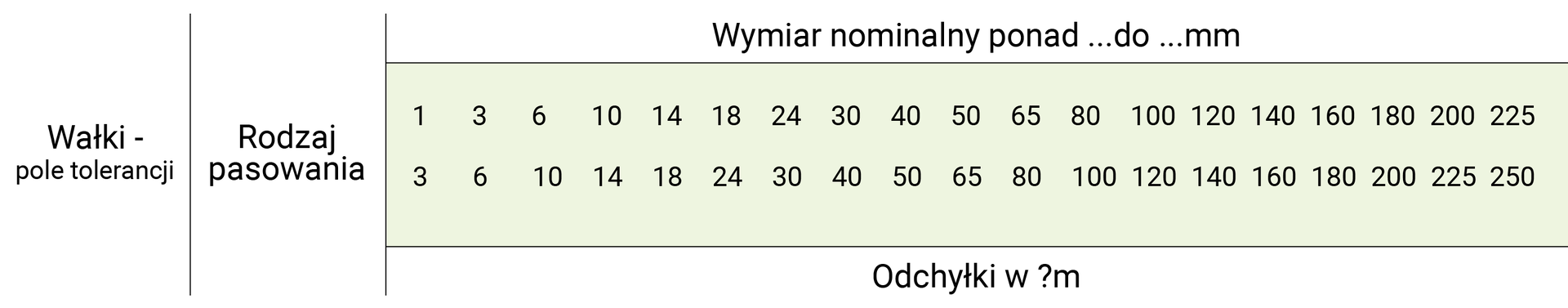

Na załączonym obrazku oznaczenia oznaczają:

N – wymiar nominalny

EI – dolna odchyłka otworu

A0 – wymiar graniczny dolny otworu

B0 – wymiar graniczny górny otworu

Aw – wymiar graniczny dolny wałka

Bw – wymiar graniczny górny wałka

Oznaczenie otworu ⌀50H7 oznacza otwór o nominalnej średnicy 50mm wykonany w odchyłce H7 określonej w tabeli wartości ISO dla odchyłek otworów:

Na ekranie rysunek techniczny połączeń pasowanych. Przedstawiono otwór, pasowanie luźne, pasowanie mieszane oraz pasowanie ciasne. Tolerancje otworów to dopuszczalne odchylenie wymiarów w wewnętrznych elementach połączenia wpustowego, takich jak otwory, w których wpuszczane są wałki. Tolerancje wałków to dopuszczalne odchylenie wymiarów zewnętrznych elementów połączenia wpustowego, takich jak wałki, które wpuszczane są do otworów. Podstawowy podział połączeń pasowanych to: pasowania luźne - tolerancja otworu jest większa niż tolerancja wałka. Powoduje to luz między elementami, co pozwala na łatwy montaż i demontaż elementów. Pasowania luźne są stosowane, gdy wymagana jest swoboda ruchu między elementami, a precyzja nie jest krytyczna, pasowania ciasne (wciskane) - tolerancja otworu jest mniejsza niż tolerancja wałka. Powoduje to napięcie między elementami, co zapewnia silne i trwałe połączenie. Pasowania napięciowe są stosowane, gdy wymagana jest duża precyzja i trwałość połączenia, pasowania mieszane - tolerancja otworu i tolerancja wałka są prawie równe, co prowadzi do minimalnego luzu lub napięcia między elementami. Pasowania pośrednie są stosowane, gdy wymagana jest dokładność, ale nie jest konieczne bardzo silne połączenie. Do oznaczania otworów stosuje się dużą literę, a dla wałków małą. W kombinacji z liczbą i średnicą nominalną uzyskujemy pełną informację jak ma być wykonany otwór oraz wałek, aby otrzymać pożądana dokładność i siłę połączenia.

Powrót do spisu treściPowrót do spisu treści

Zasady projektowania procesów technologicznych

Zasadniczym celem projektowania procesów technologicznych jest wybór i opracowanie najlepszych rozwiązań produkcyjnych, które umożliwią wytwarzanie części maszyn i urządzeń w sposób efektywny, tani i niezawodny. W procesie projektowania uwzględnia się takie czynniki jak: wybór maszyn i narzędzi, dobór materiałów, dobór technik obróbki oraz dobór procesów kontroli jakości.

Na ekranie karta schematu technologicznego. Stanowi podstawowy dokument kontrolny dla procesów produkcyjnych. Umożliwia ona ustalenie procesów oraz weryfikację poprawności i jakości produkowanych elementów, co przekłada się na wydajność produkcji, minimalizację błędów oraz osiągnięcie wysokiego poziomu jakości wyrobów. Zawartość karty procesu technologicznego to m.in.: operacje – czyli ułożone w kolejności etapy produkcji, takie jak cięcie, wiercenie, frezowanie, toczenie, gięcie, narzędzia i oprzyrządowanie – sprzęty wymagane do wykonania każdej operacji technologicznej, takich jak maszyny, narzędzia, przyrządy pomiarowe, materiały i surowce – zasoby potrzebne do wykonania operacji technologicznej, takie jak surowce, prefabrykaty, metale, farby, lakiery, parametry technologiczne – prędkość obrotowa wrzeciona, głębokość cięcia, nacisk, temperatura, czas trwania operacji, tolerancja i wymagania jakościowe – wszelkie dokładności wymiarowe, jakość wykończenia powierzchni, wytrzymałość. Często takiej karcie towarzyszy rysunek techniczny danej operacji, na którym zaznaczone są wymiary oraz sposób montowania w maszynie.

Powrót do spisu treściPowrót do spisu treści

Rodzaje produkcji

W zależności od rodzaju wytwarzanych części maszyn i urządzeń, stosowane są różne rodzaje produkcji. Można wyróżnić takie rodzaje produkcji jak:

produkcja seryjna,

produkcja jednostkowa,

produkcja masowa,

produkcja zintegrowana.

Każdy rodzaj produkcji posiada swoje zalety i wady, które należy uwzględnić podczas procesu projektowania.

Poza kartą technologiczną procesu istotnym dokumentem jest również instrukcja stanowiskowa. Zawiera ona informacje o niezbędnym ubiorze oraz sprzęcie ochrony osobistej, które każdy pracownik musi założyć. Instrukcja, często poprzez ilustrację, wskazuje poprawne etapy pracy na danym stanowisku montażowym czy obróbczym. Stanowi podstawowy zbiór wskazówek do tego, jak dany proces ma zostać przeprowadzony, z precyzyjnym zaznaczeniem elementów szczególnie ważnych z punktu widzenia jakości wyrobu docelowego.

Istotną, z punktu widzenia pracy zakładu produkcyjnego, jest dokumentacja powstała w wyniku kontroli Urzędu Dozoru Technicznego. Warto podkreślić, że konkretne elementy w zakładzie podlegające dozorowi UDT zależą od rodzaju i charakteru działalności zakładu produkcyjnego. Celem kontroli jest zapewnienie bezpieczeństwa pracowników, ochrony środowiska oraz zgodności z obowiązującymi przepisami i normami.

Elementy podlegające kontroli to m.in.:

urządzenia ciśnieniowe: zbiorniki ciśnieniowe (np. hydroakumulatory), kompresory;

windy i dźwigi: dźwigi, suwnice, windy;

instalacje gazowe;

instalacje elektryczne;

maszyny i urządzenia: tokarki, frezarki, prasy, spawarki i inne;

instalacje cieplne: piece przemysłowe, kotłownie;

rurociągi: rurociągi przesyłające substancje.

Powrót do spisu treściPowrót do spisu treści

Produkcja seryjna

Na grafice przedstawiono wiele okrągłych metalowych części pustych w środku. Znajdują się one w metalowym koszyku i są wynikiem produkcji seryjnej. Produkcja seryjna polega na wytwarzaniu wielu identycznych lub bardzo podobnych produktów na dużą skalę. W procesie tym często używa się specjalistycznych maszyn i narzędzi, wytwarzane produkty są zgodne z ściśle określonymi standardami, co zapewnia spójność i jakość wytwarzanych jednostek, produkcja dąży do osiągnięcia wyższej wydajności w porównaniu z produkcją rzemieślniczą lub indywidualną, co pozwala obniżyć koszty jednostkowe produktu.

Powrót do spisu treściPowrót do spisu treści

Produkcja jednostkowa

Na ekranie przedstawiony surowiec w trzech różnych stanach obróbki. Produkcja jednostkowa. Jest wykonywana w niewielkich ilościach lub w pojedynczych egzemplarzach, charakteryzuje się dużym stopniem zindywidualizowania produktów, wymaga elastyczności i dostosowania się do indywidualnych potrzeb klientów, często jest wykonywana ręcznie lub z użyciem małych narzędzi, cechuje ją wysoka jakość wyrobu, ale też kosztowność i czasochłonność produkcji.

Powrót do spisu treściPowrót do spisu treści

Produkcja masowa

Na ekranie pokazane stanowisko z maszynami. Produkcja masowa polega na wytwarzaniu dużej ilości identycznych produktów, wykorzystuje specjalistyczne maszyny i urządzenia produkcyjne, które zwiększają efektywność produkcji i obniżają koszty, często wykorzystywana w przypadku wytwórstwa masowego dóbr konsumpcyjnych, jak np. samochodów, mebli, itp. wymaga dużych nakładów na urządzenia produkcyjne i technologie produkcji, cechuje ją niska cena wyrobu, ale też mniejsza elastyczność w dostosowaniu do indywidualnych potrzeb klientów.

Powrót do spisu treściPowrót do spisu treści

Produkcja zintegrowana

Na ekranie pokazana hala, w której montowane są samoloty. Produkcja zintegrowana obejmuje cały łańcuch produkcyjny - od zaopatrzenia w surowce i materiały do produkcji, poprzez etapy produkcyjne, aż do dystrybucji i sprzedaży produktów, często wykorzystywana w przypadku produkcji wyrobów o dużym stopniu skomplikowania lub specjalizacji, jak np. samoloty, statki, itp. wymaga silnej integracji między różnymi dziedzinami w firmie i jej partnerami biznesowymi, takimi jak dostawcy i dystrybutorzy, pozwala na uzyskanie wysokiej jakości wyrobów i zwiększenie efektywności produkcji, ale też wymaga dużych nakładów finansowych i czasowych na realizację całego procesu.

Podsumowując, każdy rodzaj produkcji ma swoje wady i zalety oraz specyficzne cechy. Wybór odpowiedniego rodzaju produkcji zależy od indywidualnych potrzeb i wymagań firmy oraz rodzaju produktu, który ma zostać wytworzony.

Powrót do spisu treściPowrót do spisu treści

Rodzaje obróbki cieplnej cieplno‑chemicznej w procesie wytwarzania części maszyn i urządzeń

Obróbka cieplna i cieplno‑chemiczna jest niezbędna w procesie wytwarzania części maszyn i urządzeń. Dzięki stosowaniu odpowiednich technologii obróbki cieplnej i cieplno‑chemicznej uzyskuje się pożądane właściwości mechaniczne i fizyczne, takie jak: wytrzymałość, twardość, elastyczność.

W obróbce termicznej głównym celem jest zmiana struktury krystalicznej metalu pod wpływem nagrzewania a następnie chłodzenia w odpowiednich warunkach. Wraz ze zmiana struktury krystalicznej metalu, zmieniają się właściwości mechaniczne takie jak twardość, wytrzymałość na rozciąganie, odporność na zużycie.

Powrót do spisu treściPowrót do spisu treści

Hartowanie

Na ekranie maszyna i jasna struga światła. Powiązana jest z procesem hartowania. Najbardziej podstawowym i znanym procesem obróbki cieplnej jest utwardzanie metalu, tzw. hartowanie. Hartowanie jest procesem powszechnie stosowanym w przemyśle. Polega na rozgrzaniu elementów metalowych do określonej temperatury, a następnie gwałtownym schłodzeniu, najczęściej zanurzając w oleju.

Obróbka cieplno‑chemiczna powszechnie stosowana w przemyśle to m.in. technologia nawęglania i azotowania stalowych elementów.

Powrót do spisu treściPowrót do spisu treści

Wyżarzanie

Na grafice przedstawiono proces wyżarzania. Do ogniska otoczonego kamieniami włożony jest metalowy element, który dotyka rozżarzonego podłoża. Ogólnym celem wyżarzania różnego typu w obróbce cieplnej jest przywrócenie materiału po różnych procesach technologicznych (spawanie, obróbka plastyczna, inna obróbka cieplna) do warunków równowagi (zgodnych z wykresem równowagi fazowej). Wyżarzanie dzieli się na takie z przemianą alotropową (nagrzaniem powyżej temperatury zakończenia przemiany austenitycznej) lub bez przemiany alotropowej (nagrzania do temperatury niższej niż temperatura rozpoczęcia przemiany austenitycznej

Powrót do spisu treściPowrót do spisu treści

Odpuszczanie

Grafika przedstawia proces odpuszczania. Rozżarzony do czerwoności metalowy pręt z pętelką na końcu zanurzany jest w cieczy. Wydobywa się para wodna.

Odpuszczanie jest wyżarzaniem odprężającym stosowanym po operacji hartowania. Polega na usunięciu części naprężeń hartowniczych poprzez częściowe uwolnienie węgla z przesyconego ferrytu (martenzytu), który wydziela się w postaci bardzo drobnego cementytu. Odpuszczanie trwa zazwyczaj 1‑3h. Wyróżniamy trzy typy różniące się temperaturą wygrzewania:

Odpuszczanie niskie (odprężające) jest wykonywane w temperaturze 150÷200°C i stosowane głównie dla narzędzi, sprężyn, sprawdzianów. Celem tej operacji jest usunięcie naprężeń hartowniczych z zachowaniem dużej twardości, wytrzymałości i odporności na ścieranie.

Odpuszczanie średnie, odbywające się w temperaturze 250÷500°C, jest stosowane do sprężyn, resorów, matryc i innych części maszyn. W wyniku tej operacji twardość stali ulega wprawdzie niewielkiemu zmniejszeniu, lecz zostają zachowane duża wytrzymałość i sprężystość

Odpuszczanie wysokie, wykonywane w temperaturze od 500°C do 650°C, ma na celu osiągnięcie możliwie dobrych własności plastycznych stali. Stosowane jest między innymi dla elementów maszyn, od których wymagana jest wysoka granica plastyczności

Powrót do spisu treściPowrót do spisu treści

Nawęglanie stali

Na ekranie maszyna do nawęglania stali. Proces nawęglania stali odbywa się w specjalnie skonstruowanych do tego piecach. Polega na wprowadzeniu węgla do powierzchni stali, poprzez ogrzanie jej w obecności substancji zawierającej węgiel, np. prostych węglowodorów. Proces można kontrolować wpływając na głębokość przenikania węgla, tym samym na grubość warstwy o zwiększonej twardości i wytrzymałości. Stal nawęglona ma znacząco zwiększoną odporność na zużycie i korozję.

Powrót do spisu treściPowrót do spisu treści

Azotowanie stali

Na ekranie maszyna do azotowania stali. Proces azotowania stali polega na wprowadzeniu azotu do powierzchni stali, poprzez ogrzewanie jej w obecności substancji zawierającej azot, np. gaz amoniakalny. Proces ten, podobnie jak nawęglanie, jest kontrolowany i zwiększa twardość, wytrzymałość i odporność na zużycie stali, poprawiając jej właściwości mechaniczne.

Powrót do spisu treściPowrót do spisu treści