Kontrola jakości montażu izolacji przemysłowych

BUD.07. Wykonywanie płaszczy ochronnych z blachy, konstrukcji wsporczych i nośnych oraz izolacji przemysłowych - Monter izolacji przemysłowych 712403

Błędy podczas wykonywania izolacji przemysłowych

GALERIA GRAFIK

Spis treści

WstępWstęp

1. Izolacje ciepłochronne

Poprawnie wykonana izolacja ciepłochronna rurociągów pionowych i poziomychPoprawnie wykonana izolacja ciepłochronna rurociągów pionowych i poziomych

Błędnie wykonana izolacja ciepłochronna rurociągów pionowych i poziomychBłędnie wykonana izolacja ciepłochronna rurociągów pionowych i poziomych

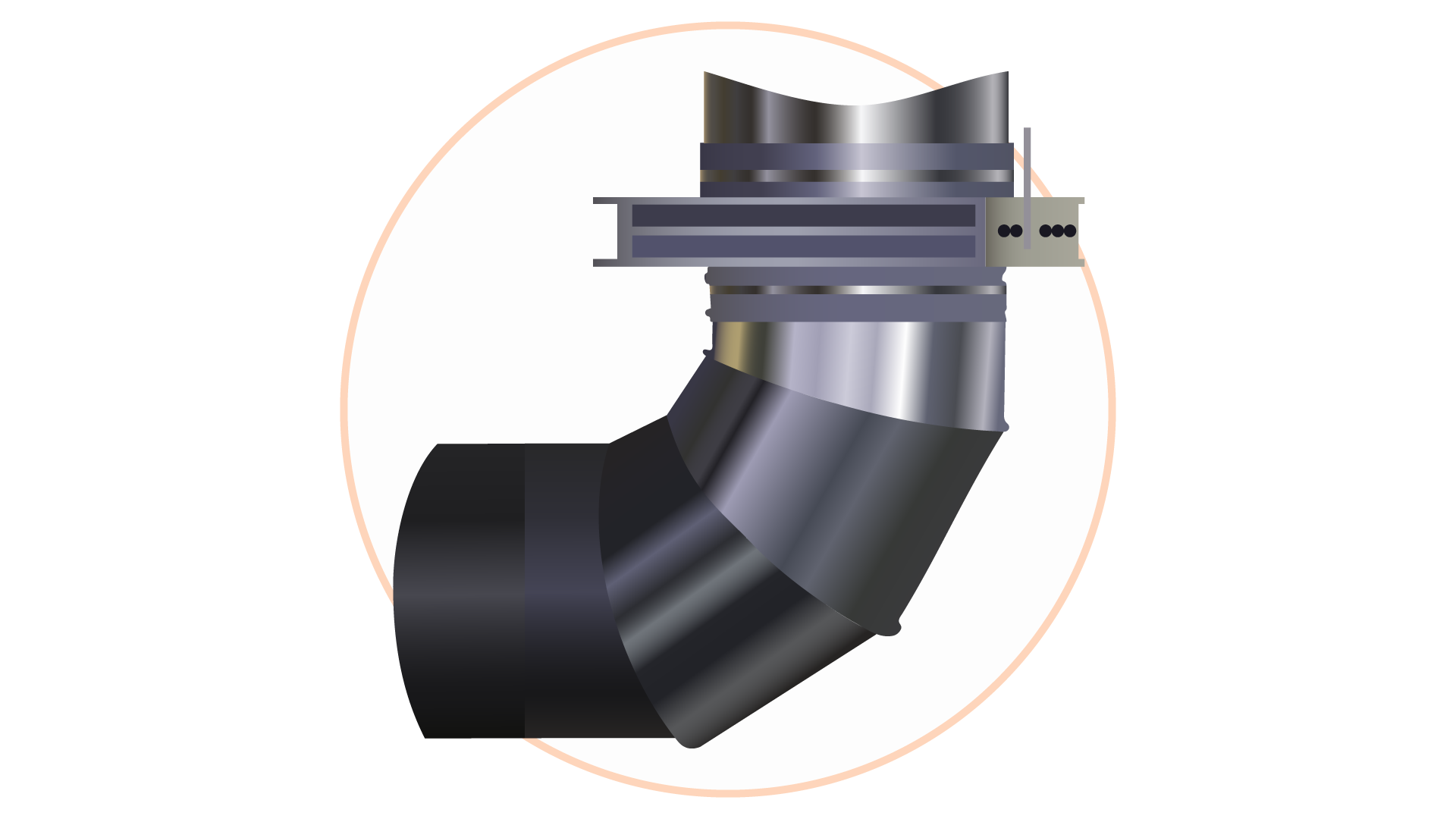

Poprawnie wykonana izolacja ciepłochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów)Poprawnie wykonana izolacja ciepłochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów)

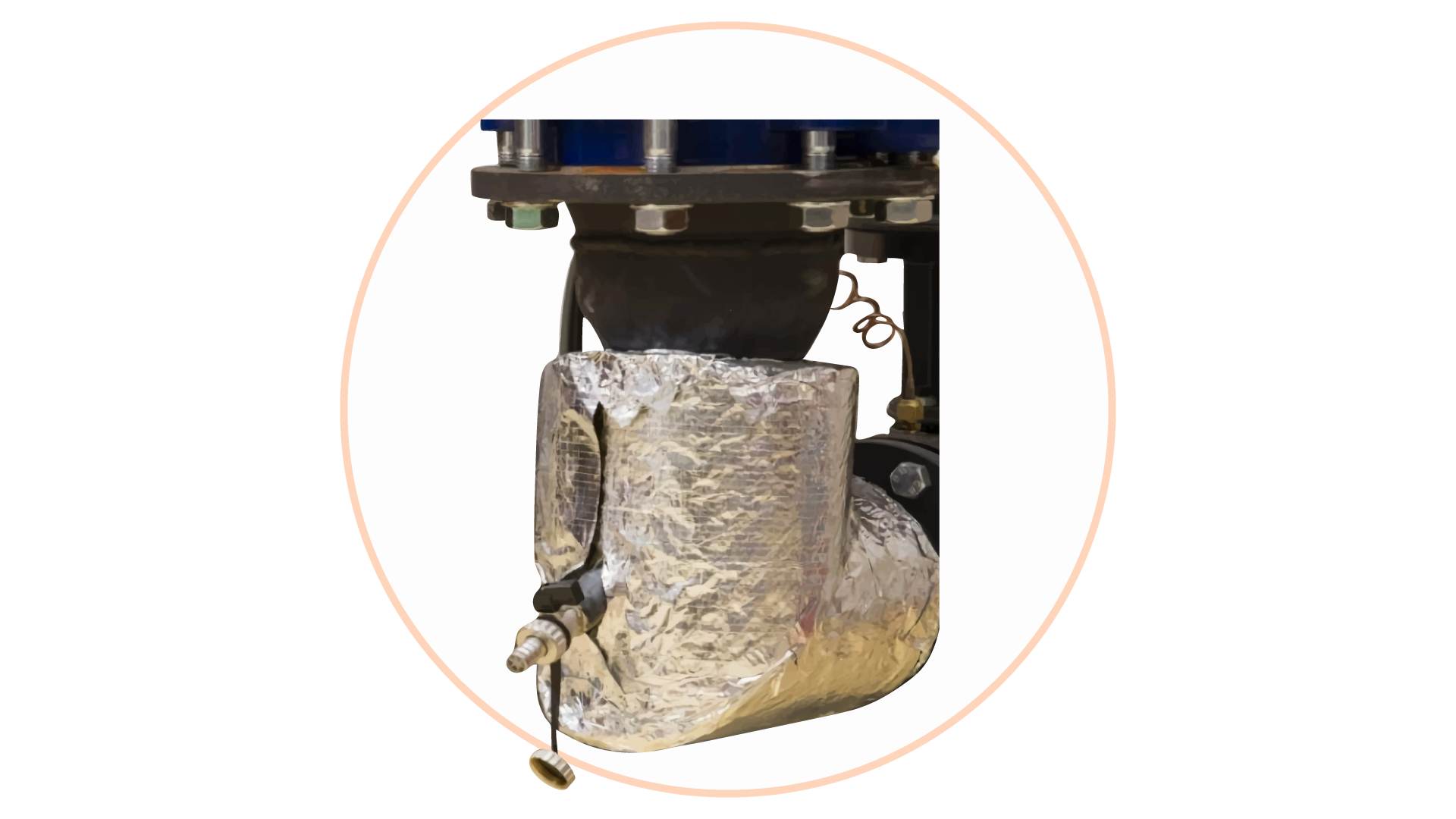

Błędnie wykonana izolacja ciepłochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów)Błędnie wykonana izolacja ciepłochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów)

Poprawnie wykonana izolacja ciepłochronna urządzeń cieplnych o ścianach płaskich i zaokrąglonych (powierzchni zbiorników)Poprawnie wykonana izolacja ciepłochronna urządzeń cieplnych o ścianach płaskich i zaokrąglonych (powierzchni zbiorników)

Błędnie wykonana izolacja ciepłochronna urządzeń cieplnych o ścianach płaskich i zaokrąglonych (powierzchni zbiorników)Błędnie wykonana izolacja ciepłochronna urządzeń cieplnych o ścianach płaskich i zaokrąglonych (powierzchni zbiorników)

2. Izolacje zimnochronne

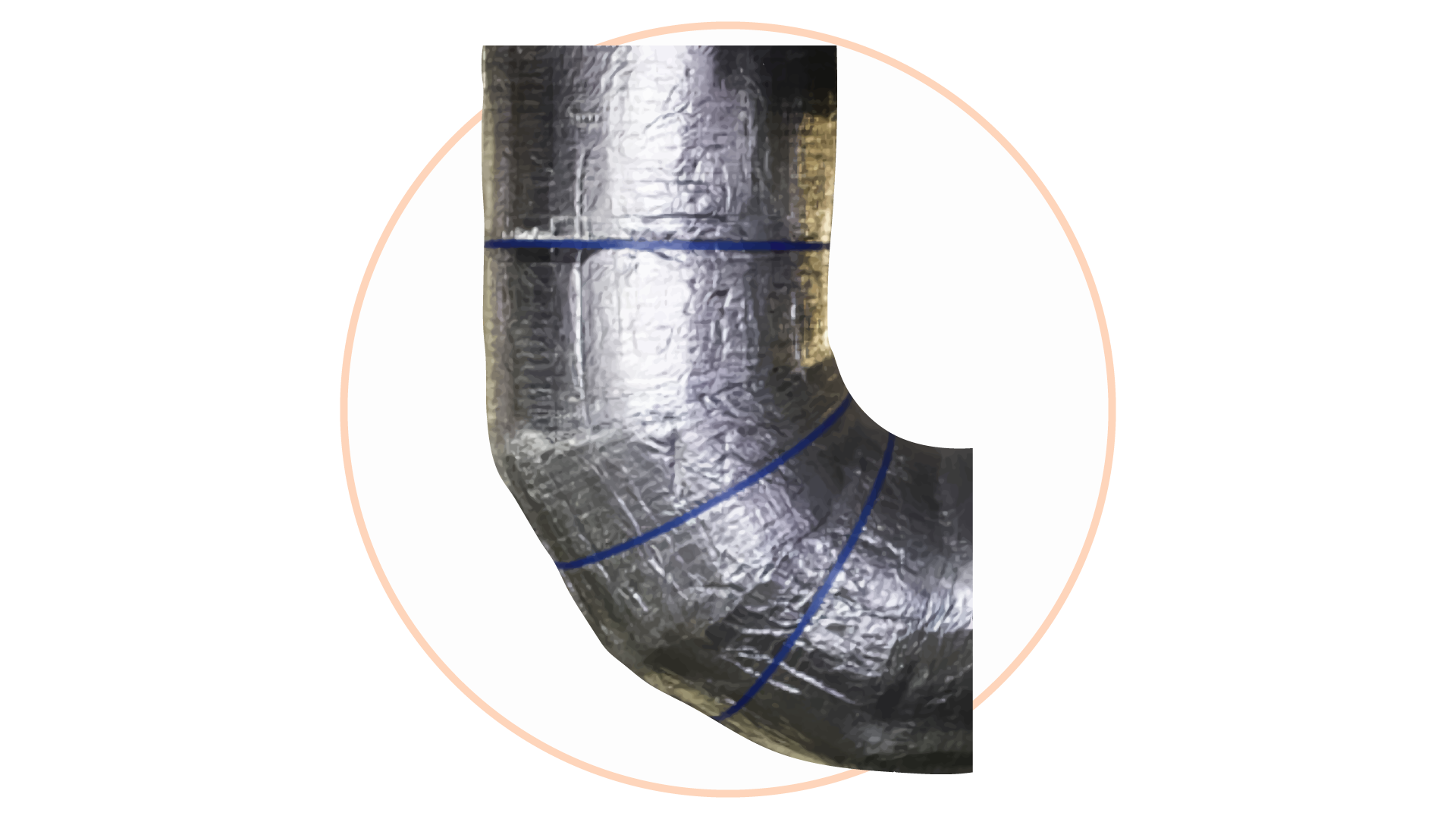

Poprawnie wykonana izolacja zimnochronna rurociągów pionowych, poziomychPoprawnie wykonana izolacja zimnochronna rurociągów pionowych, poziomych

Błędnie wykonana izolacja zimnochronna rurociągów pionowych, poziomychBłędnie wykonana izolacja zimnochronna rurociągów pionowych, poziomych

Poprawnie wykonana izolacja zimnochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów) z uwzględnieniem punktu rosyPoprawnie wykonana izolacja zimnochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów) z uwzględnieniem punktu rosy

Błędnie wykonana izolacja zimnochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów) z uwzględnieniem punktu rosyBłędnie wykonana izolacja zimnochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów) z uwzględnieniem punktu rosy

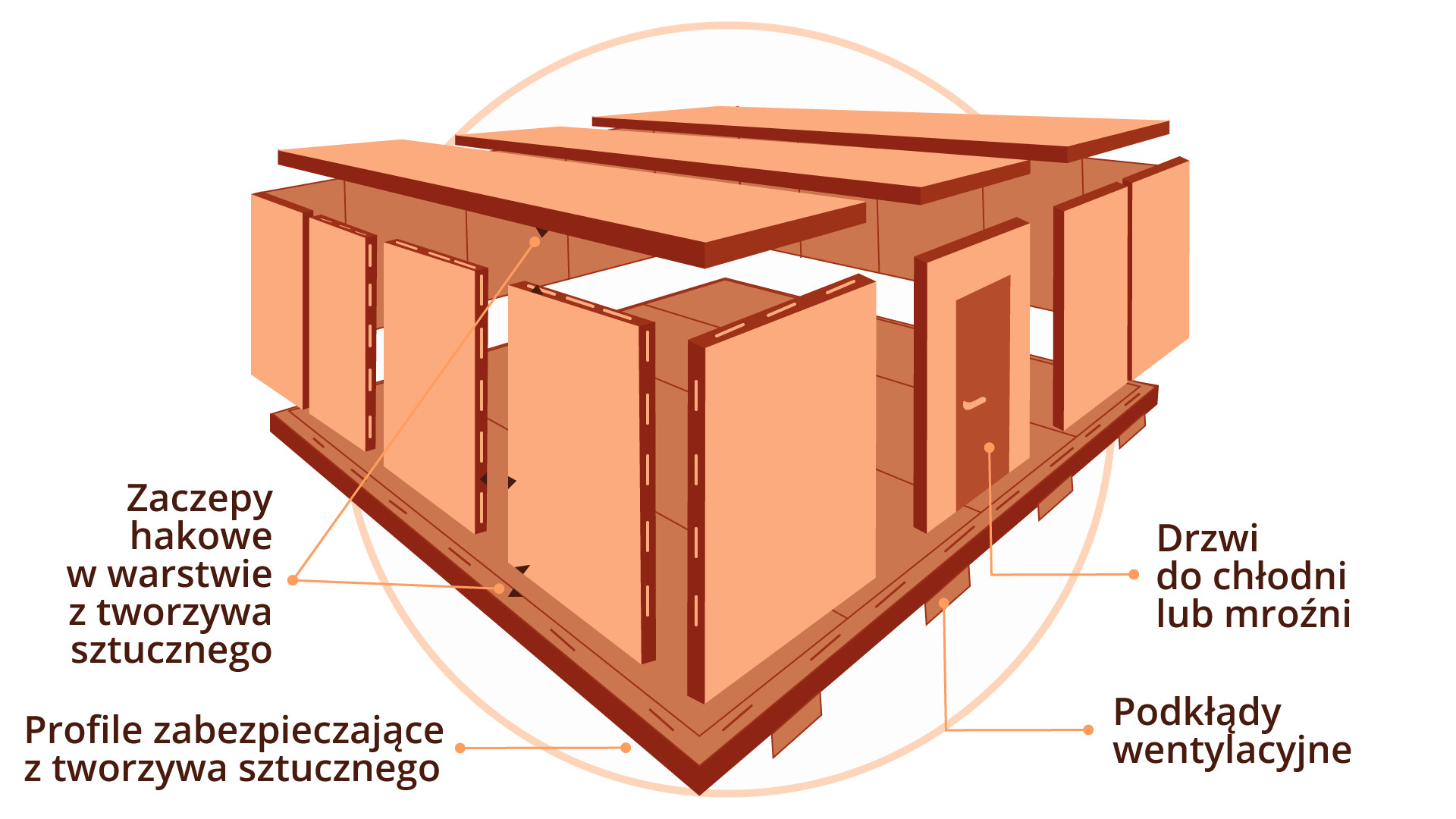

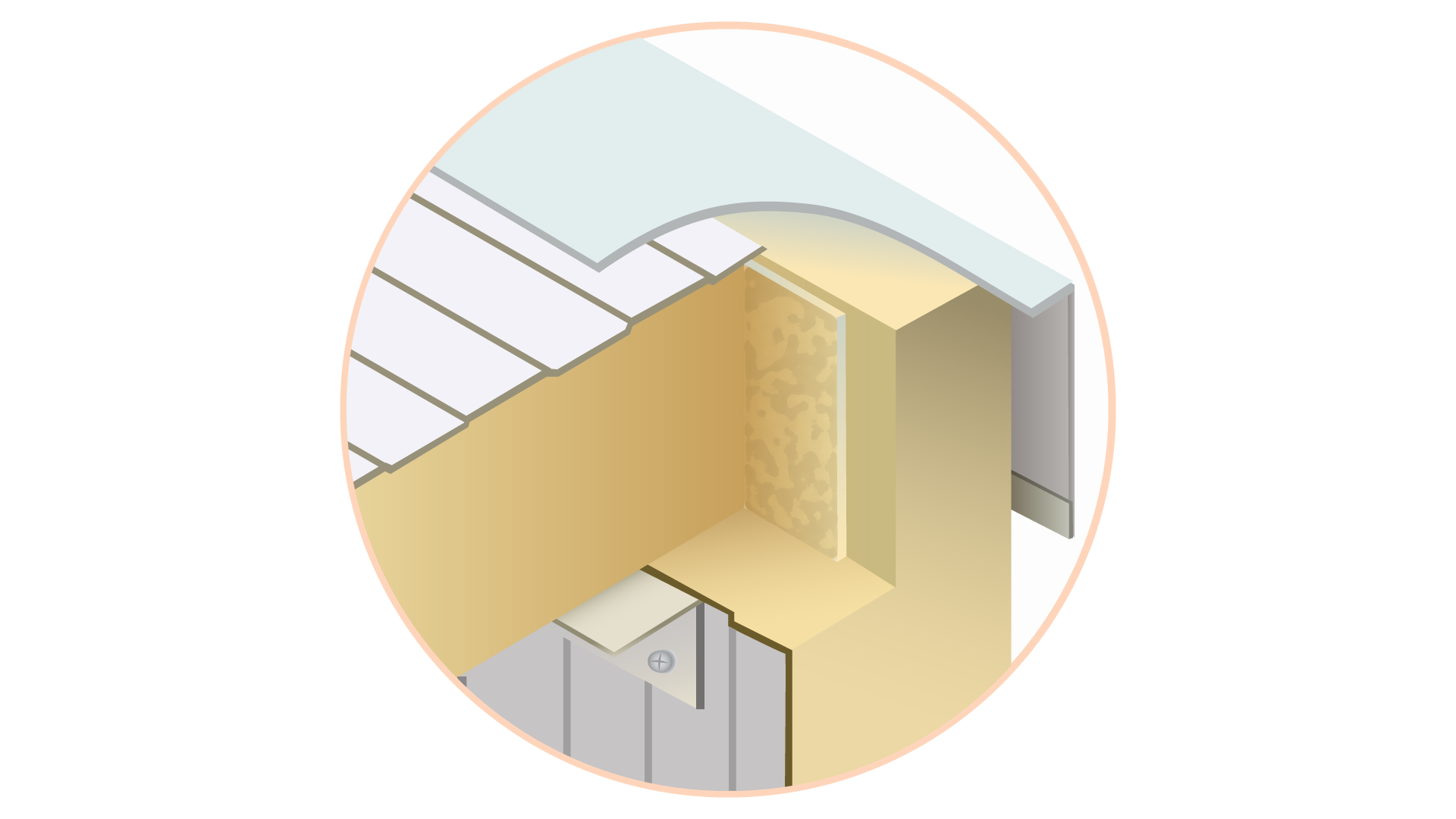

Poprawnie wykonana izolacja zimnochronna zewnętrznych ścian chłodni z uwzględnieniem punktu rosyPoprawnie wykonana izolacja zimnochronna zewnętrznych ścian chłodni z uwzględnieniem punktu rosy

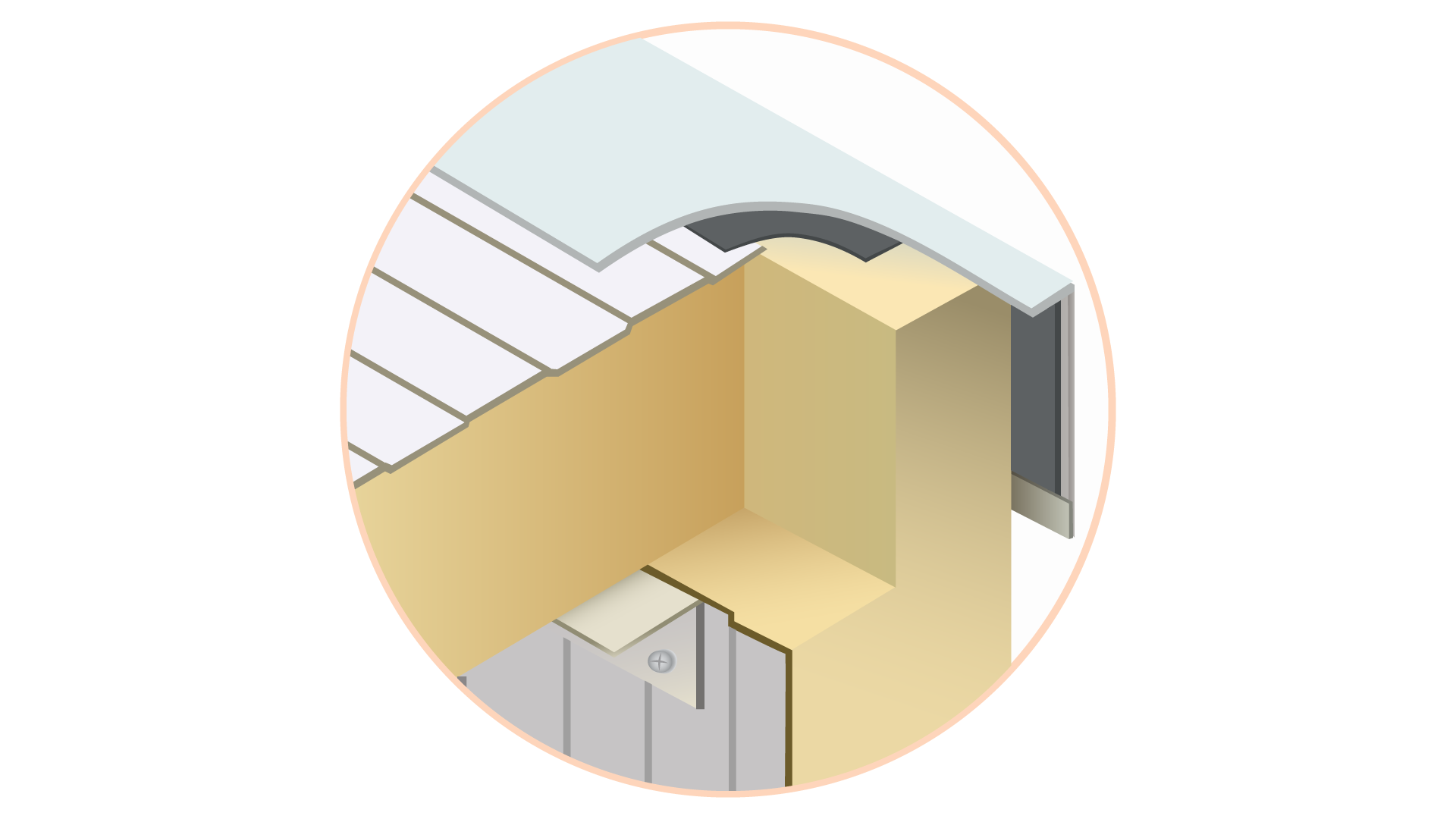

Błędnie wykonana izolacja zimnochronna zewnętrznych ścian chłodni z uwzględnieniem punktu rosyBłędnie wykonana izolacja zimnochronna zewnętrznych ścian chłodni z uwzględnieniem punktu rosy

3. Izolacje akustyczne

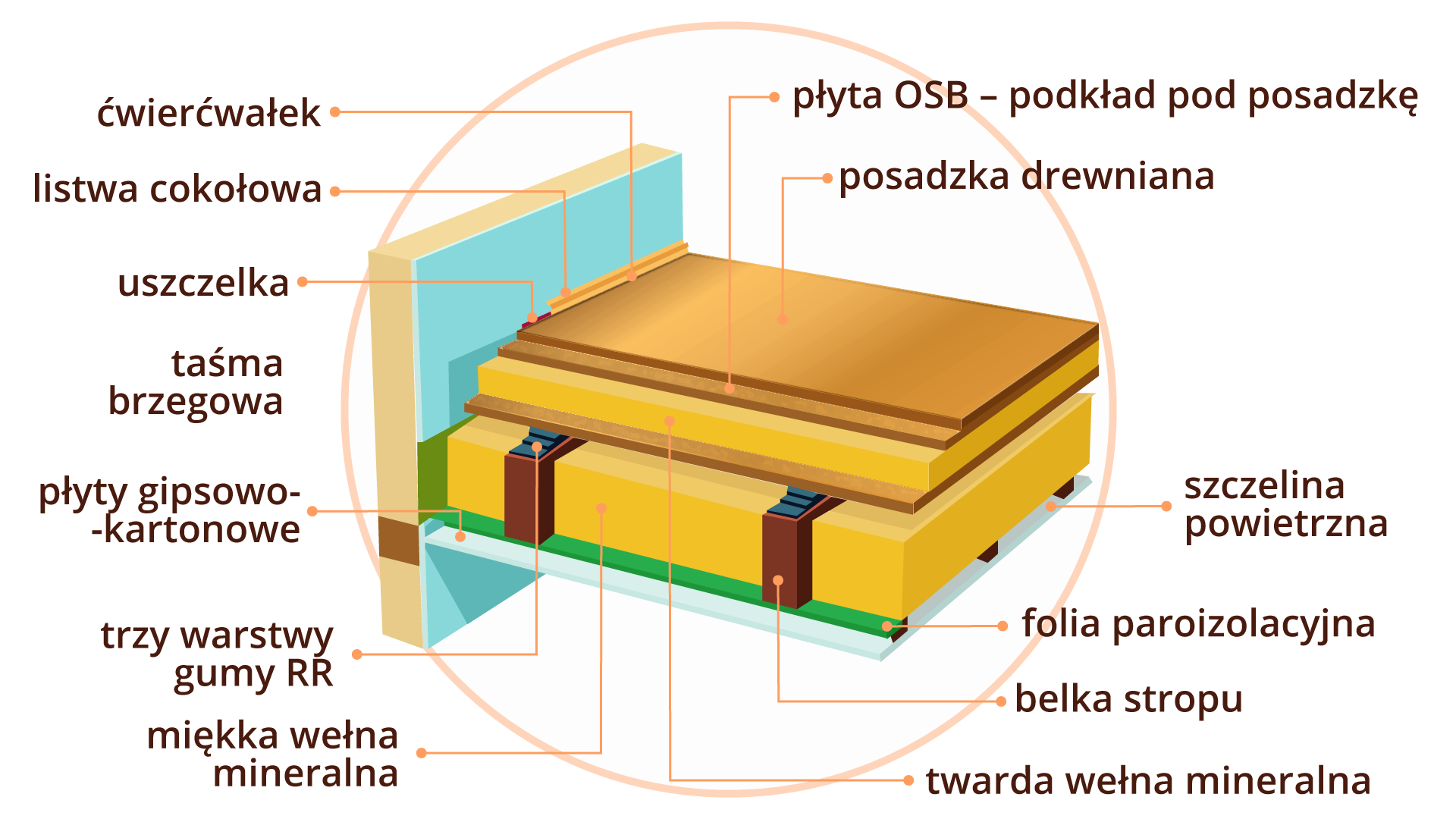

Poprawnie wykonana izolacja akustyczna ścian i stropów w budynkach przemysłowychPoprawnie wykonana izolacja akustyczna ścian i stropów w budynkach przemysłowych

Błędnie wykonana izolacja akustyczna ścian i stropów w budynkach przemysłowychBłędnie wykonana izolacja akustyczna ścian i stropów w budynkach przemysłowych

Poprawnie wykonana izolacja akustyczna maszyn i urządzeń w przemyślePoprawnie wykonana izolacja akustyczna maszyn i urządzeń w przemyśle

Błędnie wykonana izolacja akustyczna maszyn i urządzeń w przemyśleBłędnie wykonana izolacja akustyczna maszyn i urządzeń w przemyśle

4. Izolacje przeciwdrganiowe

Poprawnie wykonana izolacja przeciwdrganiowa maszyn i urządzeń w przemyślePoprawnie wykonana izolacja przeciwdrganiowa maszyn i urządzeń w przemyśle

Błędnie wykonana izolacja przeciwdrganiowa maszyn i urządzeń w przemyśleBłędnie wykonana izolacja przeciwdrganiowa maszyn i urządzeń w przemyśle

5. Izolacje ogniochronne

Poprawnie wykonana izolacja ogniochronna konstrukcji obiektów i budynkówPoprawnie wykonana izolacja ogniochronna konstrukcji obiektów i budynków

Błędnie wykonana izolacja ogniochronna konstrukcji obiektów i budynkówBłędnie wykonana izolacja ogniochronna konstrukcji obiektów i budynków

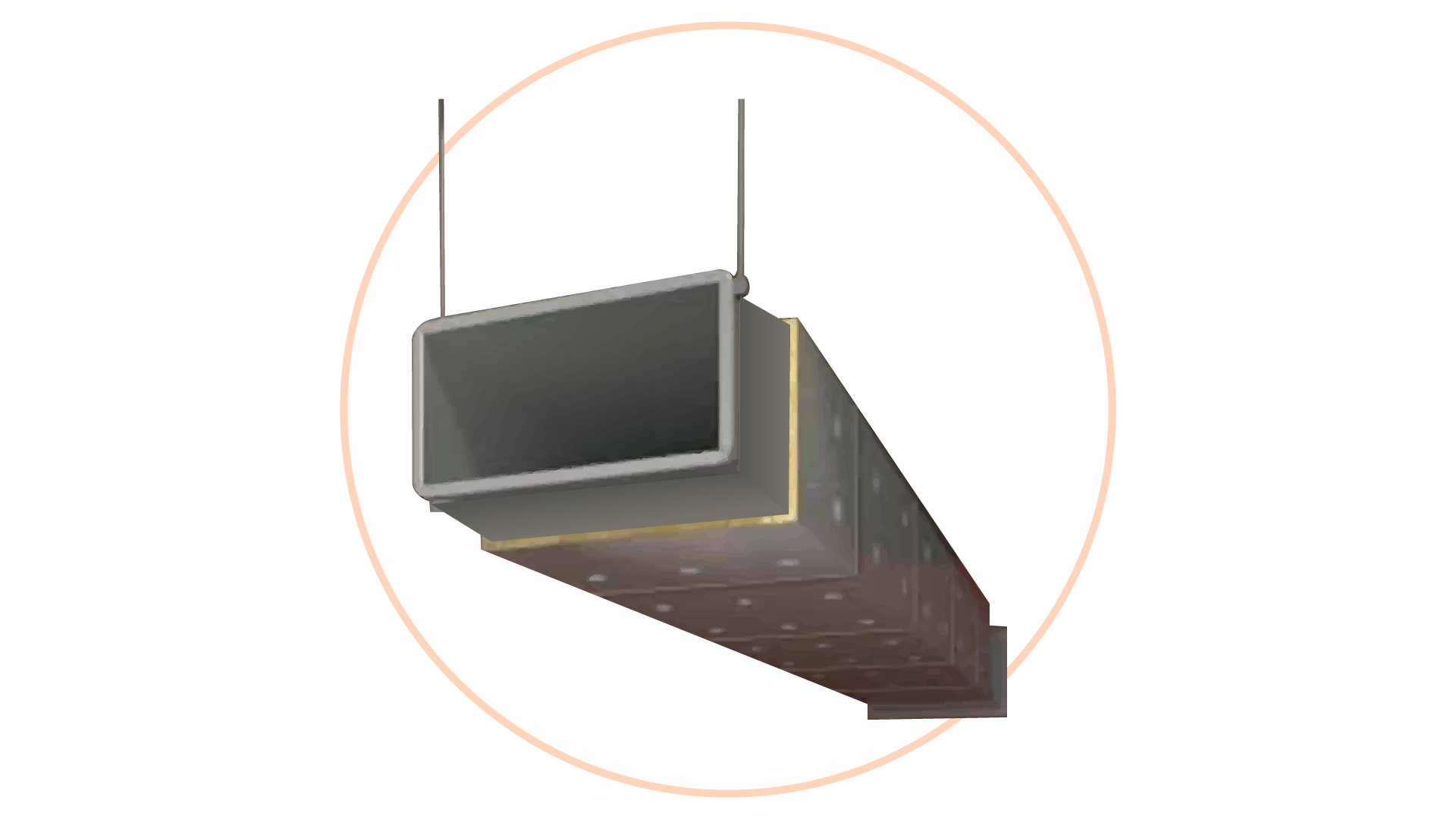

Poprawnie wykonana izolacja ogniochronna kanałów oddymiającychPoprawnie wykonana izolacja ogniochronna kanałów oddymiających

Błędnie wykonana izolacja ogniochronna kanałów oddymiającychBłędnie wykonana izolacja ogniochronna kanałów oddymiających

Wstęp

Podczas wykonywania izolacji przemysłowych mogą pojawić się błędy.

Po pierwsze, niewłaściwy dobór materiałów izolacyjnych: wybór niewłaściwych materiałów może prowadzić do nieefektywnej izolacji, co zwiększa straty energetyczne i koszty eksploatacji.

Po drugie, niewłaściwe zaprojektowanie izolacji: projektowanie izolacji bez uwzględnienia specyfiki procesów przemysłowych może prowadzić do niewystarczającej izolacji lub przegrzewania.

Po trzecie, słaba jakość wykonania: niedokładne wykonanie izolacji, np. źle spasowane elementy, może prowadzić do mostków termicznych i zwiększać straty cieplne.

Poza tym: brak właściwego utrzymania: brak regularnej kontroli i konserwacji izolacji może prowadzić do uszkodzeń, przyczyniając się do pogorszenia jej właściwości termicznych i skuteczności.

Ponadto – uszkodzenia mechaniczne: uderzenia, wibracje czy naciski mogą uszkodzić izolację, co skutkuje obniżeniem jej efektywności oraz zwiększeniem strat cieplnych.

Niekiedy zdarza się też niewłaściwa instalacja osłon: źle zamontowane lub nieodpowiednie osłony izolacji mogą powodować uszkodzenia mechaniczne, wpływając na jej skuteczność.

Powrót do spisu treściPowrót do spisu treści

1. Izolacje ciepłochronne

Poprawnie wykonana izolacja ciepłochronna rurociągów pionowych i poziomych

Poprawnie wykonana izolacja ciepłochronna rurociągów pionowych i poziomych obejmuje kilka kroków.

Dobór odpowiedniego materiału izolacyjnego: należy wybrać materiał o odpowiedniej grubości i właściwościach termicznych, np. wełna mineralna, poliuretan, pianka kauczukowa.

Przygotowanie powierzchni rur: upewnienie się, że rury są czyste, suche i wolne od rdzy, a wszelkie nierówności zostały usunięte.

Cięcie izolacji: dostosowanie izolacji do wymiarów rur, uwzględniając zarówno długość, jak i średnicę. W przypadku rur pionowych: uwzględnienie złączy i kolanek.

Montaż izolacji: nałożenie izolacji na rury, zaczynając od dolnej części rur pionowych lub jednego końca rur poziomych. Upewnienie się, że izolacja jest dobrze przylegająca do powierzchni rury.

Łączenie elementów izolacji: połączenie sąsiednich elementów izolacji za pomocą specjalnego kleju, taśmy aluminiowej lub zacisków, aby zapewnić ciągłość izolacji i uniknąć mostków termicznych.

Zabezpieczenie izolacji: zabezpieczenie izolacji przed uszkodzeniami mechanicznymi, wilgocią i innymi czynnikami zewnętrznymi, stosując warstwę ochronną, np. blachę aluminiową, folię aluminiową lub osłonę z tworzywa sztucznego.

Kontrola i konserwacja: regularnie sprawdzanie stany izolacji, aby upewnić się, że nie uległa uszkodzeniu, wilgoci czy innym negatywnym wpływom. W razie potrzeby, naprawa lub wymiana uszkodzonych elementów izolacji.

Powrót do spisu treściPowrót do spisu treści

Błędnie wykonana izolacja ciepłochronna rurociągów pionowych i poziomych

Błędnie wykonana izolacja ciepłochronna rurociągów pionowych i poziomych może prowadzić do strat ciepła, kondensacji pary wodnej oraz wzrostu kosztów energii. Może to też wpływać negatywnie na jakość powietrza w pomieszczeniach, gdyż wilgoć staje się korzystnym środowiskiem dla rozwoju pleśni i grzybów. Nieprawidłowo zaizolowane rury mogą powodować kondensację wody na ich powierzchni, co może prowadzić do uszkodzeń wynikających z wilgoci i korozji. W skrajnych przypadkach niezapobieganie temu problemowi może nawet prowadzić do awarii systemów grzewczych lub chłodniczych.

Błąd polegający na braku poprawnych połączeń międzymateriałowych w izolacji ciepłochronnej rurociągu jest poważnym problemem, który może prowadzić do straty ciepła, kondensacji i ogólnie obniżać skuteczność izolacji.

Przyczyną błędu mogą być nieprawidłowe lub brakujące połączenia między materiałami izolacyjnymi lub braki w izolacji.

Skutki:

utrata ciepła lub chłodzenia,

kondensacja na rurociągu, co może prowadzić do korozji,

wzrost kosztów eksploatacji,

obniżenie efektywności izolacji ciepłochronnej.

Naprawa błędu:

– Pierwszym krokiem jest dokładna ocena zakresu błędu i identyfikacja miejsc, w których brakujące połączenia międzymateriałowe w izolacji są problemem.

– W miejscach, gdzie brakuje połączeń lub izolacja jest źle zamocowana, konieczny jest jej demontaż.

– Powierzchnie, na których znajdowała się izolacja, należy odpowiednio przygotować. To może obejmować czyszczenie, usuwanie resztek kleju lub starych materiałów izolacyjnych.

– Należy zastosować odpowiednie materiały izolacyjne i zapewnić ich poprawne połączenie między sobą. Może to obejmować na przykład stosowanie kleju, taśm lub zacisków do izolacji, które zapewnią trwałe połączenia międzymateriałowe.

– Montaż izolacji jest powtarzany z uwzględnieniem poprawionych połączeń międzymateriałowych. Izolacja musi być równomiernie nałożona na rurociąg i szczelnie zamocowana, aby uniknąć przecieków ciepła.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że izolacja jest teraz poprawna i spełnia wymagania wydajnościowe.

– Ważne jest prowadzenie dokładnej dokumentacji dotyczącej naprawy, w tym opisu wykonanych prac, materiałów użytych do naprawy i wyników testów.

Prawidłowa naprawa błędu związana z brakiem połączeń międzymateriałowych w izolacji ciepłochronnej rurociągu jest kluczowa dla zapewnienia efektywności izolacji i uniknięcia straty ciepła oraz innych problemów związanych z kondensacją i korozją.

Błąd polegający na wystąpieniu mostka termicznego w izolacji ciepłochronnej rurociągu jest poważnym problemem, który prowadzi do straty ciepła i obniża efektywność izolacji. Mostek termiczny to obszar izolacji, który jest przerywany lub źle izolowany, co umożliwia przewodnictwo cieplne z rurociągu na zewnątrz.

Wystąpienie mostka termicznego może być wynikiem różnych błędów w procesie montażu izolacji, takich jak nieprawidłowe rozmieszczenie izolacji, brak właściwego uszczelnienia lub przerwanie izolacji w określonym miejscu.

Skutki błędu:

utrata ciepła,

obniżenie efektywności izolacji,

wzrost kosztów eksploatacji.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie miejsc, w których występuje mostek termiczny. To może być wykonane za pomocą termowizji, która pozwala zlokalizować obszary o wyższej lub niższej temperaturze.

– Miejsca, w których występuje mostek termiczny, muszą być dokładnie zdemontowane.

– Powierzchnie, na których znajdowała się izolacja, muszą być odpowiednio przygotowane, tj. oczyszczone i wygładzone.

– Jeśli mostek termiczny wynika z przerwania izolacji, można użyć odpowiedniego materiału izolacyjnego, aby poprawić brakujący fragment.

Jeśli mostek termiczny jest wynikiem nieprawidłowego uszczelnienia, trzeba go właściwie uszczelnić, aby zapobiec przewodnictwu cieplnemu. To może wymagać stosowania specjalistycznych materiałów uszczelniających.

– Montaż izolacji jest powtarzany w naprawionym miejscu, a izolacja musi być równomiernie nałożona na rurociąg i szczelnie zamocowana, aby uniknąć przewodnictwa ciepła.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że mostek termiczny został skutecznie usunięty i izolacja spełnia wymagania wydajnościowe.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy jest ważne, aby móc śledzić wykonane prace i wyniki testów.

Usunięcie mostka termicznego w izolacji ciepłochronnej rurociągu jest niezbędne do zapewnienia efektywności izolacji i uniknięcia straty ciepła. Poprawna naprawa błędnie wykonanej izolacji pomaga również zmniejszyć koszty eksploatacji i poprawić wydajność systemu cieplnego.

Powrót do spisu treściPowrót do spisu treści

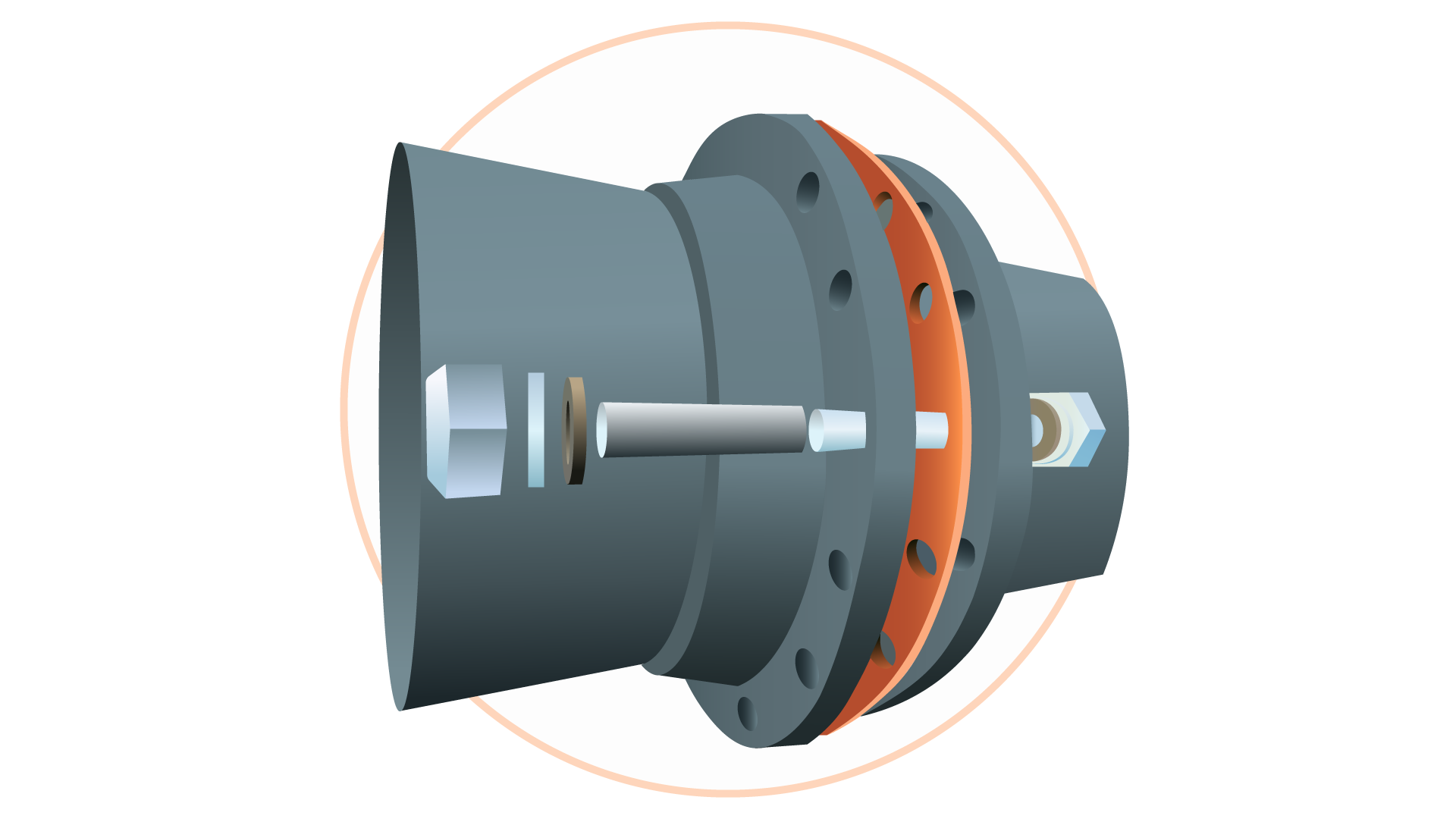

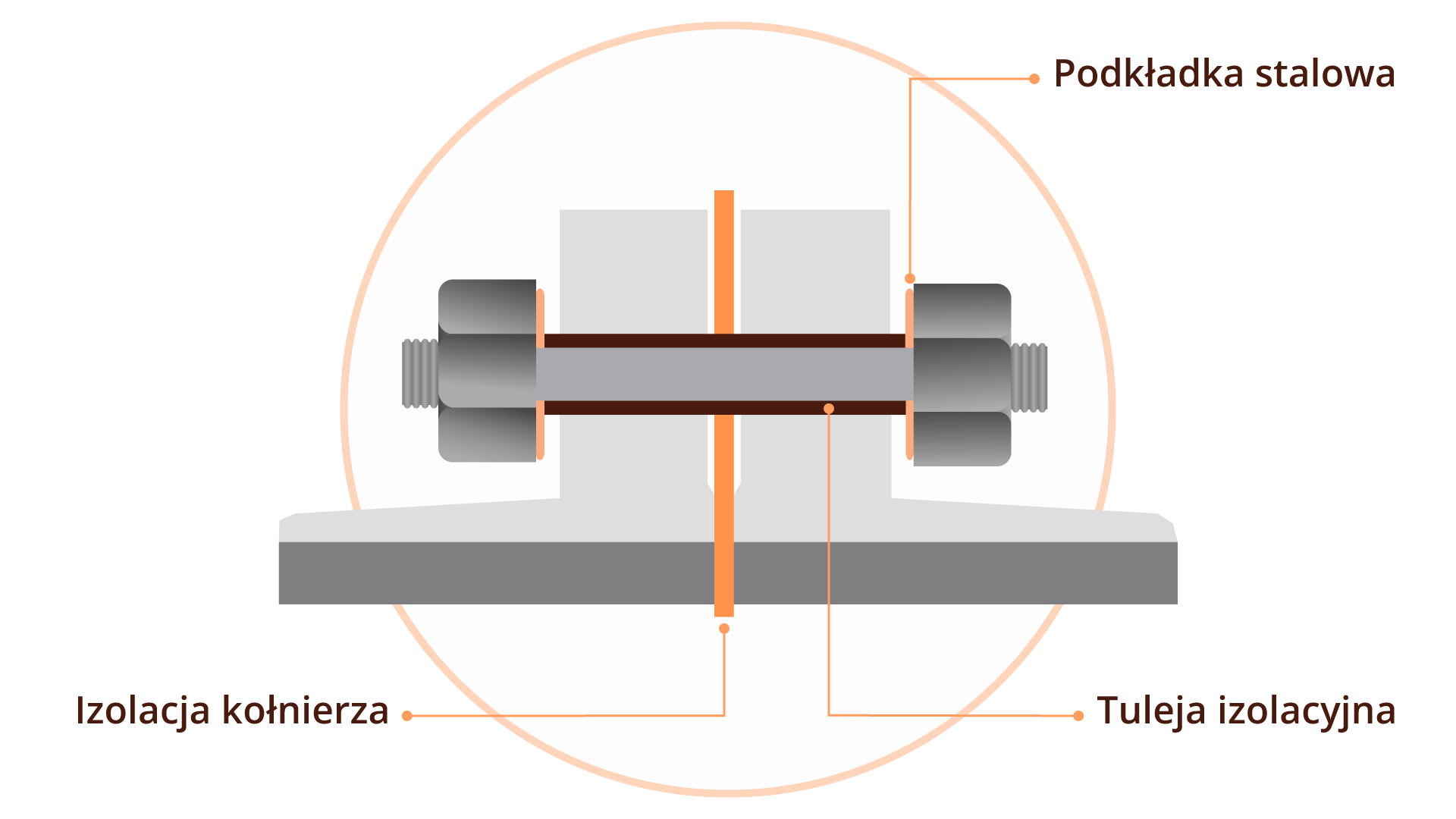

Poprawnie wykonana izolacja ciepłochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów)

Poprawnie wykonana izolacja ciepłochronna powinna zapewnić pełne pokrycie powierzchni połączenia, mieć właściwy dobór materiału izolacyjnego spełniającego parametry termiczne i mechaniczne, odpowiednią grubość warstwy izolacji oraz być dokładnie zamocowana. Dodatkowo, w przypadku połączeń kołnierzowych należy stosować specjalne uszczelki termiczno‑izolacyjne w celu zapobieżenia utracie ciepła przez nieszczelności. Poprawnie wykonana izolacja ciepłochronna połączeń kołnierzowych oraz osprzętu (zaworów, zasuw, kompensatorów) powinna być wykonana z odpowiednio dobranego materiału izolacyjnego i mieć odpowiednią grubość. Izolacja powinno być prawidłowo zamocowana przy użyciu taśmy samoprzylepnej lub specjalnych klamer izolacyjnych tak, aby nie przesuwała się ani nie przemieszczała na skutek drgań czy zmian temperatury. Dodatkowo należy ogniwa montażowe zamknąć w celu ochrony przed wpływem środowiska atmosferycznego oraz dokładnie docisnąć nakrętki żeby uniknąć ewentualnych wycieków. Izolacja powinna być także regularnie kontrolowana w celu wykrycia uszkodzeń oraz ewentualnej konieczności naprawy lub wymiany.

Powrót do spisu treściPowrót do spisu treści

Błędnie wykonana izolacja ciepłochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów)

Błędnie wykonana izolacja ciepłochronna połączeń kołnierzowych i osprzętu może obejmować kilka usterek.

Niewłaściwy dobór materiału izolacyjnego, który nie spełnia wymaganych parametrów termicznych lub mechanicznych.

Niepełne pokrycie powierzchni połączenia, co może skutkować nieszczelnymi punktami termicznymi.

Brak odpowiedniej grubości warstwy izolacji, co ogranicza jej zdolność ochronną przed utratą ciepła.

Błędy w procesie montażu, takie jak niedokładne dopasowanie elementów lub brak uszczelnienia.

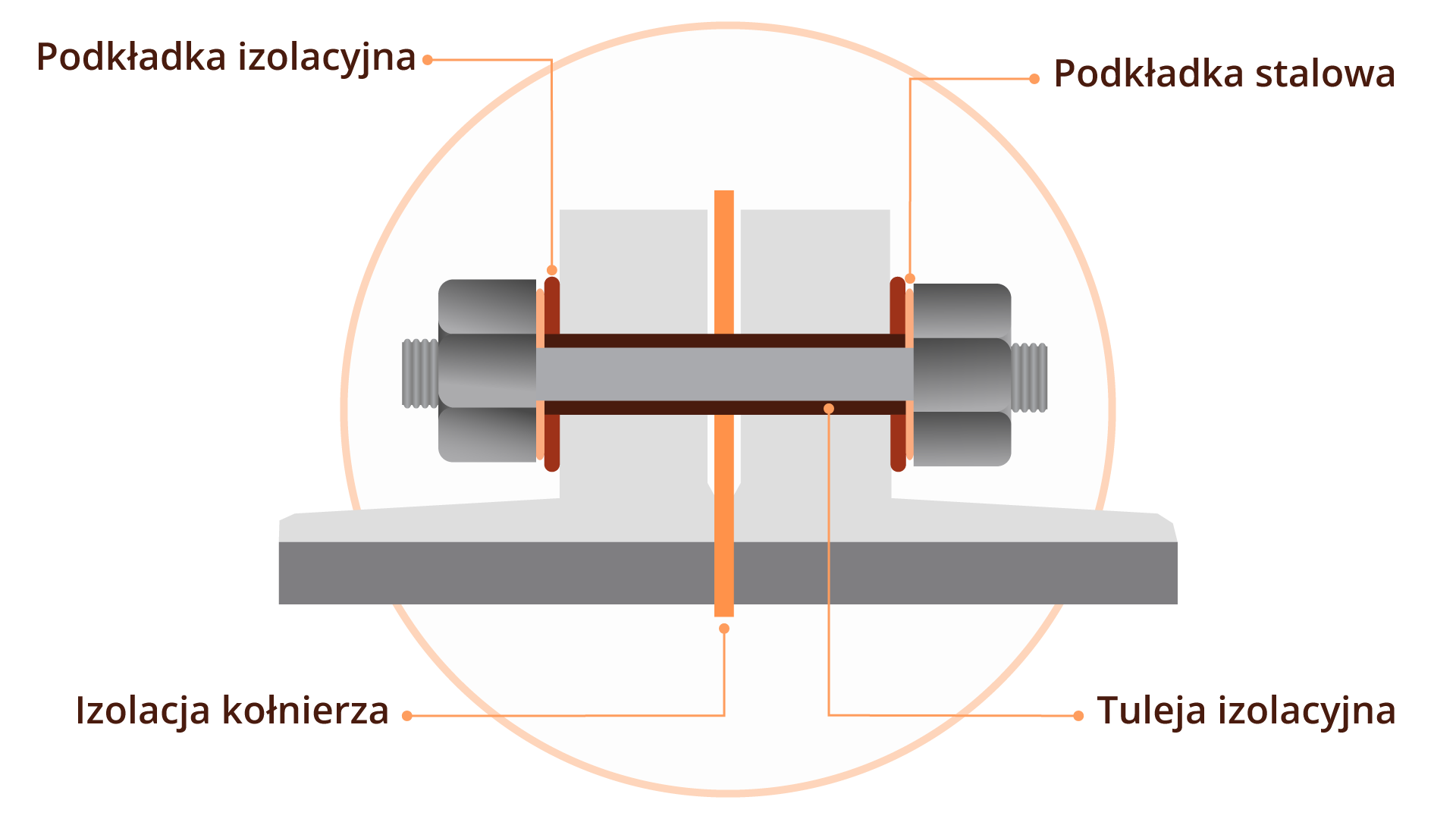

Błąd polegający na braku podkładek izolacyjnych przy połączeniach kołnierzowych i sprzęcie w izolacji ciepłochronnej jest istotnym problemem, który może prowadzić do straty ciepła i obniżać efektywność izolacji. Podkładki izolacyjne są istotnym elementem izolacji w tych obszarach, ponieważ zapewniają izolację cieplną wokół połączeń.

Przyczyną błędu jest brak podkładek izolacyjnych – może być wynikiem niedokładnego montażu, braku świadomości lub błędnego przekonania o ich konieczności.

Skutki błędu:

utrata ciepła,

obniżenie efektywności izolacji,

potencjalne korozja sprzętu lub kołnierza,

wzrost kosztów eksploatacji.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie miejsc, w których brakuje podkładek izolacyjnych. To można zrobić poprzez inspekcję wizualną lub termowizyjną.

– Miejsca, w których brak podkładek izolacyjnych, muszą być dokładnie zdemontowane.

– Powierzchnie, na których znajdowała się izolacja, muszą być odpowiednio przygotowane, tj. oczyszczone i wygładzone.

– Należy przygotować podkładki izolacyjne w odpowiednich rozmiarach i kształtach. Mogą być wykonane z materiałów izolacyjnych, takich jak włókno mineralne lub pianka izolacyjna.

– Podkładki izolacyjne muszą być zamocowane wokół połączeń kołnierzowych i sprzętu, tak aby zapewnić kompletną izolację cieplną. Mogą być przymocowane za pomocą kleju lub specjalnych taśm izolacyjnych.

– Montaż izolacji jest powtarzany w naprawionych miejscach. Izolacja musi być równomiernie nałożona na rurociąg, kołnierz lub sprzęt, a podkładki izolacyjne muszą być zamocowane w odpowiednich miejscach.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że podkładki izolacyjne zostały skutecznie zainstalowane i izolacja spełnia wymagania wydajnościowe.

– Ważne jest prowadzenie dokładnej dokumentacji dotyczącej naprawy, w tym opisu wykonanych prac, materiałów użytych do naprawy i wyników testów.

Usunięcie błędu związanego z brakiem podkładek izolacyjnych przy połączeniach kołnierzowych i sprzęcie jest niezbędne do zapewnienia efektywności izolacji i uniknięcia straty ciepła. Poprawna naprawa błędnie wykonanej izolacji pozwala również zmniejszyć koszty eksploatacji i poprawić wydajność systemu cieplnego.

Błąd polegający na błędnie wykonanym izolowaniu połączenia kołnierzowego może prowadzić do straty ciepła i obniżać efektywność izolacji. Połączenia kołnierzowe są miejscami szczególnie narażonymi na utratę ciepła, dlatego właściwe izolowanie ich jest kluczowe.

Błąd ten może wynikać z niedokładnego montażu, niedostatecznej ilości izolacji, niedbalstwa w trakcie montażu lub braku zrozumienia konieczności izolowania połączenia kołnierzowego.

Skutki błędu:

utrata ciepła,

obniżenie efektywności izolacji,

wzrost kosztów eksploatacji,

potencjalna kondensacja na połączeniu, co może prowadzić do korozji.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie konkretnego miejsca, w którym występuje błąd w izolowaniu połączenia kołnierzowego. Może to być wykonane poprzez inspekcję wizualną lub termowizyjną.

– Jeśli istniejąca izolacja jest niewłaściwie wykonana lub niewystarczająca, konieczne jest jej dokładne usunięcie z połączenia kołnierzowego.

– Powierzchnie, na których znajdowała się izolacja, muszą być odpowiednio przygotowane, tj. oczyszczone i wygładzone.

– Należy przygotować odpowiednie materiały izolacyjne, takie jak włókno mineralne lub pianka izolacyjna, które będą używane do izolowania połączenia kołnierzowego.

– Materiały izolacyjne powinny być starannie umieszczone wokół połączenia kołnierzowego, tak aby zapewnić kompletną izolację cieplną. Można używać kleju lub taśm izolacyjnych, aby utrzymać izolację na miejscu.

– Jeśli istniejący materiał izolacyjny jest niewłaściwy lub uszkodzony, należy go zastąpić nowym i odpowiednio zamontować.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że izolacja wokół połączenia kołnierzowego jest teraz poprawna i spełnia wymagania wydajnościowe.

– Ważne jest prowadzenie dokładnej dokumentacji dotyczącej naprawy, w tym opisu wykonanych prac, materiałów użytych do naprawy i wyników testów.

Usunięcie błędu związanego z błędnie wykonanym izolowaniem połączenia kołnierzowego jest niezbędne do zapewnienia efektywności izolacji i uniknięcia straty ciepła. Poprawna naprawa błędnie wykonanej izolacji pomaga również zmniejszyć koszty eksploatacji i poprawić wydajność systemu cieplnego.

Powrót do spisu treściPowrót do spisu treści

Poprawnie wykonana izolacja ciepłochronna urządzeń cieplnych o ścianach płaskich i zaokrąglonych (powierzchni zbiorników)

Poprawnie wykonana izolacja ciepłochronna urządzeń cieplnych o ścianach płaskich i zaokrąglonych powinna spełniać szereg wymagań.

Powinna być dobrze przylegająca do powierzchni, aby nie dopuszczać do przecieków.

W przypadku ścian płaskich powinna mieć odpowiednią grubość oraz wysoką wartość R (współczynnik oporu cieplnego), która zapobiega utracie ciepła z urządzenia. Dla zaokrąglonych zbiorników należy stosować specjalne maty lub płyty, które będą w stanie dostosować się do kształtu powierzchni.

Izolacja musi być wykonana z materiałów o wysokiej izolacyjności cieplnej, takich jak wełna mineralna, polistyren ekstrudowany lub pianka poliuretanowa.

Powierzchnia zewnętrzna izolacji powinna być chroniona przed uszkodzeniami mechanicznymi i czynnikami atmosferycznymi (np. deszczem, śniegiem), aby jej właściwości nie uległy pogorszeniu.

Izolacja musi być odpowiednio mocowana do urządzenia w sposób zapobiegający przesuwaniu się czy łuszczeniu izolacji oraz odkształceniom termicznym urządzenia.

Przy projektowaniu należy również uwzględnić możliwość konserwacji elementów dochodzących do wnętrza izolacji, np. zaworów czy przewodów, bez konieczności demontażu całej izolacji.

Powrót do spisu treściPowrót do spisu treści

Błędnie wykonana izolacja ciepłochronna urządzeń cieplnych o ścianach płaskich i zaokrąglonych (powierzchni zbiorników)

Niewłaściwie wykonana izolacja cieplna urządzeń cieplnych o ścianach płaskich i zaokrąglonych może prowadzić do niepożądanych strat energii i zwiększenia kosztów eksploatacji. W przypadku urządzeń o powierzchniach zbiorników należy stosować izolację dostosowaną do kształtu, tak aby zapewnić równomierne pokrycie całej powierzchni. W celu uniknięcia tego typu problemów warto skonsultować się z specjalistami lub wykorzystać sprawdzone rozwiązania techniczne oraz materiały najwyższej jakości.

Błąd polegający na braku folii izolującej w izolacji ciepłochronnej urządzenia o ścianach płaskich jest istotnym problemem, który może prowadzić do straty ciepła i obniżać efektywność izolacji. Folia izolacyjna jest ważnym elementem izolacji, który pomaga zapobiegać przewodnictwu cieplnemu i kondensacji.

Brak folii izolującej może wynikać z niedokładnego montażu, braku świadomości konieczności jej zastosowania lub błędu w planowaniu izolacji.

Skutki błędu:

utrata ciepła,

obniżenie efektywności izolacji,

potencjalne kondensacja wewnątrz urządzenia, co może prowadzić do korozji lub uszkodzenia.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie konkretnego miejsca lub obszarów, gdzie brakuje folii izolującej. Może to być wykonane poprzez inspekcję wizualną.

– Jeśli istniejąca izolacja jest niewłaściwie wykonana lub nie zawiera folii izolującej, konieczne jest jej dokładne usunięcie z urządzenia o ścianach płaskich.

– Powierzchnie, na których znajdowała się izolacja, muszą być odpowiednio przygotowane, tj. oczyszczone i wygładzone.

– Należy nabyć lub przygotować odpowiednią folię izolacyjną, która będzie używana do poprawienia izolacji urządzenia o ścianach płaskich.

– Folia izolacyjna powinna być starannie umieszczona wewnątrz urządzenia, tak aby pokrywać wszystkie powierzchnie, które wymagają izolacji. Folię można przymocować za pomocą kleju lub taśm izolacyjnych, aby utrzymać ją na miejscu.

– Jeśli istniejąca izolacja jest niewłaściwa lub uszkodzona, należy zastąpić ją nową, przy użyciu odpowiednich materiałów izolacyjnych.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że folia izolacyjna oraz nowa izolacja są teraz poprawne i spełniają wymagania wydajnościowe.

– Ważne jest prowadzenie dokładnej dokumentacji dotyczącej naprawy, w tym opisu wykonanych prac, materiałów użytych do naprawy i wyników testów.

Usunięcie błędu związanego z brakiem folii izolującej w izolacji ciepłochronnej urządzenia o ścianach płaskich jest niezbędne do zapewnienia efektywności izolacji i uniknięcia straty ciepła. Poprawna naprawa błędnie wykonanej izolacji pomaga również zmniejszyć koszty eksploatacji i poprawić wydajność systemu cieplnego.

Powrót do spisu treściPowrót do spisu treści

2. Izolacje zimnochronne

Poprawnie wykonana izolacja zimnochronna rurociągów pionowych, poziomych

Poprawnie wykonana izolacja zimnochronna rurociągów pionowych, poziomych powinna spełniać kilka kryteriów.

Powinna być wystarczająco gruba i gęsta, aby zapewnić skuteczną ochronę przed utratą ciepła.

Musi mieć odpowiednią odporność na wilgoć oraz inne czynniki atmosferyczne.

Izolacja musi być dokładnie zamocowana wokół rur bez żadnych braków czy szczelin.

W przypadku instalacji wewnętrznych materiały izolacyjne powinny spełniać wymogi budowlane dotyczące palności i emitowania substancji toksycznych.

Istotnym aspektem jest także fakt, że izolacja powinna być cała, bez przerw i pęknięć. Ponadto należy zadbać o izolowanie punktów styku rur z elementami budynku takimi jak ściany czy stropy.

Powrót do spisu treściPowrót do spisu treści

Błędnie wykonana izolacja zimnochronna rurociągów pionowych, poziomych

Błędnie wykonana izolacja zimnochronna rurociągów pionowych, poziomych może prowadzić do strat ciepła lub chłodu oraz kondensacji wilgoci na powierzchniach rur. Może to spowodować korozję i uszkodzenie rur oraz innych elementów konstrukcyjnych, a także zmniejszyć skuteczność systemu grzewczego lub chłodniczego.

Może ona również prowadzić do niekontrolowanego wycieku cieczy lub gazów oraz straty energii, a także do kondensacji wilgoci na powierzchni rur i promieniowania hałasowego. W zależności od materiału przepływającego przez rury i temperatury eksploatacyjnej, błędy mogą mieć różne skutki dla całego systemu ogrzewania lub chłodzenia.

Błąd polegający na braku obudowy z blachy w błędnie wykonanej izolacji zimnochronnej rurociągu jest istotnym problemem, który może prowadzić do wielu problemów, takich jak kondensacja, korozja rury i obniżenie efektywności izolacji. Obudowa z blachy jest ważnym elementem izolacji, który ma za zadanie zapobiegać dostawaniu się wilgoci i skutecznie izolować rurę od warunków zewnętrznych.

Brak obudowy z blachy może wynikać z niedokładnego montażu izolacji, braku świadomości konieczności jej stosowania lub błędu w planowaniu izolacji.

Skutki błędu:

kondensacja wilgoci na rurze,

korozja rury,

obniżenie efektywności izolacji,

możliwa utrata energii.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie konkretnego miejsca lub obszaru, gdzie brakuje obudowy z blachy w izolacji zimnochronnej rurociągu. Może to być wykonane poprzez inspekcję wizualną.

– Jeśli istniejąca izolacja jest niewłaściwie wykonana lub nie zawiera obudowy z blachy, konieczne jest jej dokładne usunięcie z rurociągu.

– Powierzchnie, na których znajdowała się izolacja, muszą być odpowiednio przygotowane, tj. oczyszczone i wygładzone.

– Należy przygotować odpowiednią obudowę z blachy, która będzie używana do poprawienia izolacji rurociągu.

– Obudowa z blachy powinna być starannie umieszczona wokół rurociągu, tak aby zapewnić izolację cieplną i ochronę przed wilgocią. Blachę można przymocować za pomocą śrub lub innych elementów mocujących.

– Jeśli istniejąca izolacja jest niewłaściwa lub uszkodzona, należy zastąpić ją nową, przy użyciu odpowiednich materiałów izolacyjnych.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że obudowa z blachy oraz nowa izolacja są teraz poprawne i spełniają wymagania wydajnościowe.

– Ważne jest prowadzenie dokładnej dokumentacji dotyczącej naprawy, w tym opisu wykonanych prac, materiałów użytych do naprawy i wyników testów.

Usunięcie błędu związanego z brakiem obudowy z blachy w izolacji zimnochronnej rurociągu jest niezbędne do zapewnienia efektywności izolacji, ochrony przed kondensacją i korozją oraz zachowania integralności rurociągu. Poprawna naprawa błędnie wykonanej izolacji pomaga również zmniejszyć koszty eksploatacji i utrzymać rurociąg w dobrej kondycji.

Błąd polegający na wystąpieniu mostka termicznego w błędnie wykonanej izolacji zimnochronnej rurociągu jest istotnym problemem, który prowadzi do straty ciepła i obniżenia efektywności izolacji. Mostek termiczny to obszar izolacji, który jest przerywany lub źle izolowany, co umożliwia przewodnictwo cieplne z rurociągu na zewnątrz.

Wystąpienie mostka termicznego może być wynikiem różnych błędów w procesie montażu izolacji, takich jak nieprawidłowe rozmieszczenie izolacji, brak właściwego uszczelnienia lub przerwanie izolacji w określonym miejscu.

Skutki błędu:

utrata ciepła,

obniżenie efektywności izolacji,

wzrost kosztów eksploatacji.

Naprawa błędu:

– Pierwszym krokiem jest dokładna ocena zakresu błędu i identyfikacja miejsc, w których występuje mostek termiczny. To może być wykonane za pomocą termowizji lub inspekcji wizualnej.

– Miejsca, w których występuje mostek termiczny, muszą być dokładnie zdemontowane.

– Powierzchnie, na których znajdowała się izolacja, muszą być odpowiednio przygotowane. To może obejmować czyszczenie, usuwanie resztek kleju lub starych materiałów izolacyjnych.

– Należy zastosować odpowiednie materiały izolacyjne i zapewnić ich poprawne połączenie między sobą, aby zlikwidować mostek termiczny. Może to obejmować stosowanie kleju, taśm izolacyjnych lub nowych warstw izolacji.

– Następnie montaż izolacji jest powtarzany z uwzględnieniem poprawionych obszarów. Izolacja musi być równomiernie nałożona na rurociąg i szczelnie zamocowana, aby uniknąć przewodnictwa ciepła.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że mostek termiczny został skutecznie usunięty i izolacja spełnia wymagania wydajnościowe.

– Ważne jest prowadzenie dokładnej dokumentacji dotyczącej naprawy, w tym opisu wykonanych prac, materiałów użytych do naprawy i wyników testów.

Usunięcie mostka termicznego w izolacji zimnochronnej rurociągu jest niezbędne do zapewnienia efektywności izolacji i uniknięcia straty ciepła. Poprawna naprawa błędnie wykonanej izolacji pomaga również zmniejszyć koszty eksploatacji i poprawić wydajność systemu chłodniczego lub zimnochronnego.

Powrót do spisu treściPowrót do spisu treści

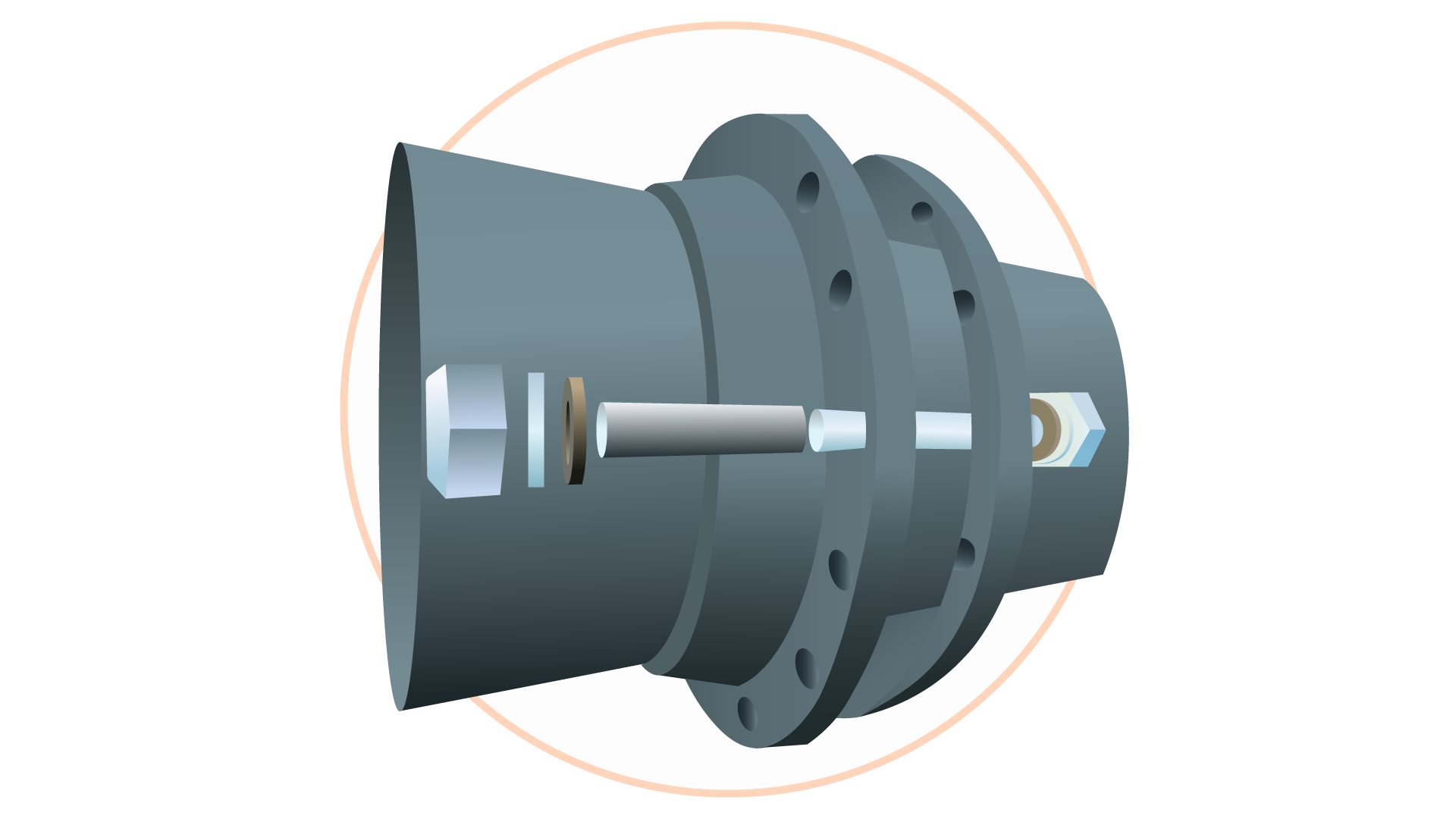

Poprawnie wykonana izolacja zimnochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów) z uwzględnieniem punktu rosy

Poprawna wykonana izolacja zimnochronna połączeń kołnierzowych i osprzętu powinna uwzględniać punkt rosy, czyli temperaturę poniżej której para wodna zawarta w powietrzu ulega skropleniu. Izolacja ta powinna uniknąć kondensacji wilgoci, która może prowadzić do korozji lub uszkodzenia urządzenia. Dlatego ważne jest stosowanie odpowiedniego materiału izolacyjnego o właściwym współczynniku przewodzenia ciepła oraz umieszczenie go w sposób zapewniający pełne pokrycie izolowanego elementu przy zachowaniu odpowiedniej przestrzeni wentylacyjnej dla warunków otoczenia.

Powrót do spisu treściPowrót do spisu treści

Błędnie wykonana izolacja zimnochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów) z uwzględnieniem punktu rosy

Błędnie wykonana izolacja zimnochronna połączeń kołnierzowych i osprzętu (zaworów, zasuw, kompensatorów) może prowadzić do kondensacji pary wodnej na powierzchni tych elementów. Jeśli punkt rosy zostanie przekroczony, wilgoć z kondensatu może doprowadzić do korozji oraz uszkodzenia systemu. Dlatego ważne jest odpowiednie zaplanowanie i wykonanie izolacji termicznej, aby uniknąć kondensacji pary wodnej na powierzchniach chłodnych i zachować integralność strukturalną systemu. Wbudowanie też punktów kontrolnych dla monitorowania stanu izolacji pomaga ustrzec przed negatywnymi skutkami tego procesu.

Błąd polegający na wystąpieniu szczeliny w błędnie wykonanej izolacji zimnochronnej zaworu pionowego jest problemem, który może prowadzić do utraty izolacji termicznej i obniżenia efektywności ochrony termicznej. Szczelina w izolacji umożliwia przewodnictwo cieplne i może prowadzić do straty ciepła lub chłodu, w zależności od zastosowania.

Szczelina w izolacji może wynikać z niewłaściwego montażu, uszkodzenia izolacji podczas instalacji lub naturalnego zużycia materiałów izolacyjnych.

Skutki błędu:

utrata izolacji termicznej,

obniżenie efektywności ochrony termicznej,

może prowadzić do kondensacji lub zamarzania wody na zaworze.

Naprawa błędu:

– Pierwszym krokiem jest dokładne zlokalizowanie miejsca szczeliny w izolacji. Można to zrobić za pomocą inspekcji wizualnej lub dotykowej, przy użyciu termowizji lub wykrywaczy nieszczelności.

– Jeśli istniejąca izolacja jest niewłaściwa lub uszkodzona, konieczne jest jej dokładne usunięcie z zaworu pionowego.

– Powierzchnie, na których znajdowała się izolacja, muszą być odpowiednio przygotowane, tj. oczyszczone i wygładzone.

Naprawa szczeliny może obejmować kilka kroków:

– Jeśli szczelina jest niewielka, można ją wypełnić odpowiednim materiałem izolacyjnym, takim jak pianka lub masa uszczelniająca.

– W przypadku większych uszkodzeń lub zużycia istniejącej izolacji, należy zaaplikować nową warstwę izolacyjną, odpowiednio dociętą i dostosowaną do kształtu zaworu.

– Szczeliny można również uszczelnić za pomocą specjalnych taśm izolacyjnych, które są łatwe do aplikacji i zapewniają skuteczną ochronę termiczną.

– Następnie montaż izolacji jest powtarzany wokół zaworu pionowego, włączając w to naprawione miejsce. Izolacja musi być równomiernie nałożona i szczelnie zamocowana.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że szczelina została skutecznie usunięta, a izolacja spełnia wymagania wydajnościowe.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy jest ważne, aby móc śledzić wykonane prace i wyniki testów.

Usunięcie szczeliny w izolacji zimnochronnej zaworu pionowego jest niezbędne do zachowania efektywności ochrony termicznej i zapobieżenia utracie energii. Poprawna naprawa błędnie wykonanej izolacji pomaga również zmniejszyć koszty eksploatacji i utrzymać odpowiednią temperaturę w systemie, chroniąc go przed kondensacją i zamarzaniem.

Błąd polegający na wystąpieniu szczeliny w błędnie wykonanej izolacji zimnochronnej zaworu poziomego jest problemem, który może prowadzić do straty izolacji termicznej i obniżenia efektywności ochrony termicznej. Szczelina w izolacji umożliwia przewodnictwo cieplne i może prowadzić do straty ciepła lub chłodu, w zależności od zastosowania.

Szczelina w izolacji może wynikać z niewłaściwego montażu, uszkodzenia izolacji podczas instalacji lub naturalnego zużycia materiałów izolacyjnych.

Skutki błędu:

utrata izolacji termicznej,

obniżenie efektywności ochrony termicznej,

może prowadzić do kondensacji lub zamarzania wody na zaworze.

Naprawa błędu:

– Pierwszym krokiem jest dokładne zlokalizowanie miejsca szczeliny w izolacji. To może być wykonane za pomocą inspekcji wizualnej lub dotykowej, przy użyciu termowizji lub wykrywaczy nieszczelności.

– Jeśli istniejąca izolacja jest niewłaściwa lub uszkodzona, konieczne jest jej dokładne usunięcie z zaworu poziomego.

– Powierzchnie, na których znajdowała się izolacja, muszą być odpowiednio przygotowane, tj. oczyszczone i wygładzone.

Naprawa szczeliny może obejmować kilka kroków:

– Jeśli szczelina jest niewielka, można ją wypełnić odpowiednim materiałem izolacyjnym, takim jak pianka lub masa uszczelniająca.

– W przypadku większych uszkodzeń lub zużycia istniejącej izolacji, należy zaaplikować nową warstwę izolacyjną, odpowiednio dociętą i dostosowaną do kształtu zaworu.

– Szczeliny można również uszczelnić za pomocą specjalnych taśm izolacyjnych, które są łatwe do aplikacji i zapewniają skuteczną ochronę termiczną.

– Następnie montaż izolacji jest powtarzany wokół zaworu poziomego, włączając w to naprawione miejsce. Izolacja musi być równomiernie nałożona i szczelnie zamocowana.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że szczelina została skutecznie usunięta, a izolacja spełnia wymagania wydajnościowe.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy jest ważne, aby móc śledzić wykonane prace i wyniki testów.

Usunięcie szczeliny w izolacji zimnochronnej zaworu poziomego jest niezbędne do zachowania efektywności ochrony termicznej i zapobieżenia utracie energii. Poprawna naprawa błędnie wykonanej izolacji pomaga również zmniejszyć koszty eksploatacji i utrzymać odpowiednią temperaturę w systemie, chroniąc go przed kondensacją i zamarzaniem.

Powrót do spisu treściPowrót do spisu treści

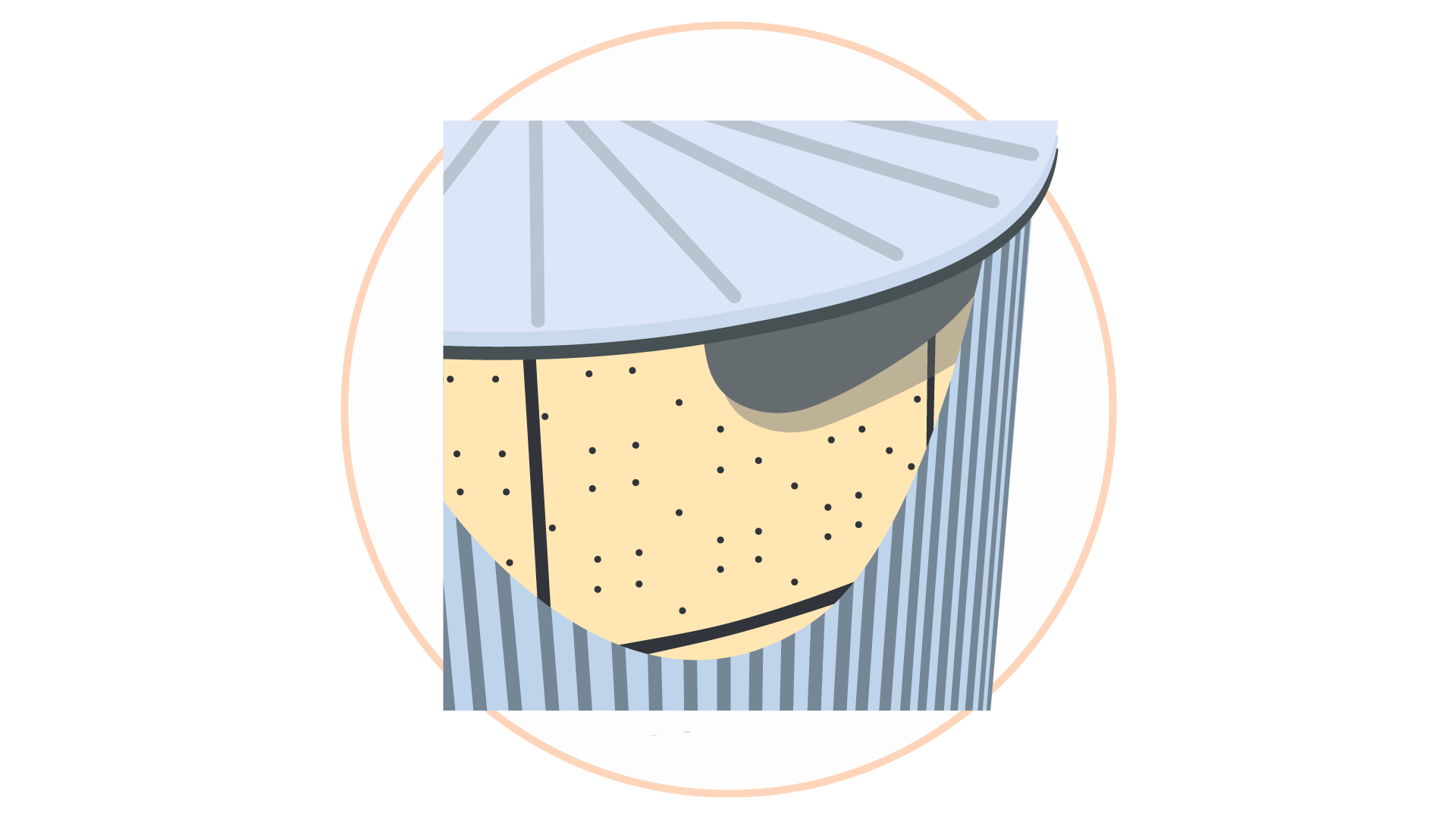

Poprawnie wykonana izolacja zimnochronna zewnętrznych ścian chłodni z uwzględnieniem punktu rosy

Aby poprawnie wykonać izolację zimnochronną zewnętrznych ścian chłodni z uwzględnieniem punktu rosy, należy:

Wybrać odpowiednie materiały izolacyjne: materiały muszą być odporne na działanie czynników chemicznych i wilgoci, a także dobrze izolować termicznie.

Obliczyć punkt rosy, czyli temperaturę, przy której para wodna zawarta w powietrzu zaczyna się skraplać. Obliczenia pomogą określić, jaką grubość izolacji zastosować, aby zapobiec kondensacji.

Zastosować właściwą grubość izolacji: grubość izolacji powinna być dostosowana do obliczonego punktu rosy, zapewniając odpowiednią ochronę przed kondensacją i utratą ciepła.

Zapewnić szczelność powierzchni: powierzchnie ścian chłodni powinny być szczelne, aby uniknąć przenikania wilgoci i powstawania mostków termicznych.

Zastosować paroizolację – powinna być umieszczona po stronie ciepłej izolacji, aby zapobiec przenikaniu pary wodnej do warstwy izolacyjnej.

Wykonać właściwe zamocowanie izolacji – powinna być zamocowana równomiernie i stabilnie, aby zapewnić optymalne działanie. Używaj odpowiednich klamer, taśm lub innych systemów mocujących zgodnych z zaleceniami producenta materiałów izolacyjnych.

Kontrolować i utrzymywać izolację: regularnie sprawdzaj stan izolacji, aby wykryć ewentualne uszkodzenia, ubytki lub inne problemy. W razie potrzeby naprawiaj lub wymieniaj uszkodzone elementy izolacji, aby utrzymać jej skuteczność.

Powrót do spisu treściPowrót do spisu treści

Błędnie wykonana izolacja zimnochronna zewnętrznych ścian chłodni z uwzględnieniem punktu rosy

Błędnie wykonana izolacja zimnochronna zewnętrznych ścian chłodni może prowadzić do problemów związanych z punktem rosy. Punkt rosy to temperatura, przy której wilgoć zawarta w powietrzu zaczyna kondensować. Jeśli izolacja jest niewłaściwie wykonana, może dochodzić do przenikania wilgoci do wnętrza chłodni. Gdy wilgoć osiągnie punkt rosy na powierzchni izolacji lub wewnątrz niej, może to prowadzić do kondensacji, a w konsekwencji do korozji, pleśni, uszkodzeń konstrukcji i obniżenia efektywności energetycznej. Aby uniknąć takich problemów, należy starannie zaplanować i wykonać izolację zimnochronną, uwzględniając właściwe materiały, grubość izolacji oraz szczelność i paroizolacyjność systemu. Należy również kontrolować i utrzymywać odpowiednią wilgotność powietrza wewnątrz chłodni oraz regularnie sprawdzać stan izolacji.

Błąd polegający na braku uszczelnienia styku między wełną izolacyjną a blachą na zimnochronnych zewnętrznych ścianach chłodni z uwzględnieniem punktu rosy jest istotnym problemem, który może prowadzić do kondensacji wilgoci i straty izolacji termicznej. Utrata izolacji termicznej może obniżać efektywność chłodni i prowadzić do wzrostu kosztów eksploatacyjnych.

Ten błąd wynika z niewłaściwego montażu izolacji, ponieważ nie uwzględniono konieczności odpowiedniego uszczelnienia styku między izolacją a blachą, co jest szczególnie ważne w przypadku chłodni, gdzie punkt rosy może prowadzić do kondensacji wilgoci.

Skutki błędu:

kondensacja wilgoci na zewnętrznych ścianach chłodni,

obniżenie efektywności izolacji termicznej,

wzrost kosztów eksploatacji i utrzymania niskiej temperatury wewnątrz chłodni.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie obszarów na zewnętrznych ścianach chłodni, gdzie brakuje uszczelnienia między izolacją a blachą. Może to być wykonane poprzez inspekcję wizualną lub dotykową.

– Należy zdemontować obszary izolacji, które wymagają naprawy, aby uzyskać dostęp do miejsca braku uszczelnienia.

– Powierzchnie, na których znajdowała się izolacja, muszą być odpowiednio przygotowane, tj. oczyszczone i wygładzone.

– Należy przygotować odpowiedni materiał uszczelniający, tak jak butylowa taśma uszczelniająca.

– Butylową taśmę uszczelniającą lub inny materiał uszczelniający należy dokładnie umieścić na styku między izolacją a blachą, zapewniając szczelność i ochronę przed kondensacją.

– Następnie montaż izolacji jest powtarzany wokół obszaru naprawionego, włączając w to naprawione miejsce. Izolacja musi być równomiernie nałożona i szczelnie zamocowana.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że uszczelnienie styku jest skuteczne i izolacja spełnia wymagania wydajnościowe.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy jest ważne, aby móc śledzić wykonane prace i wyniki testów.

Usunięcie braku uszczelnienia styku między izolacją a blachą na zimnochronnych zewnętrznych ścianach chłodni jest niezbędne do zachowania efektywności izolacji termicznej i zapobieżenia kondensacji wilgoci. Poprawna naprawa błędnie wykonanej izolacji pomaga również zmniejszyć koszty eksploatacji i utrzymać odpowiednią temperaturę wewnątrz chłodni.

Błąd polegający na braku warstwy izolującej z piany PUR w błędnie wykonanej izolacji zimnochronnej zewnętrznych ścian chłodni z uwzględnieniem punktu rosy jest poważnym problemem, który może prowadzić do kondensacji wilgoci, straty izolacji termicznej i obniżenia efektywności chłodni. Izolacja termiczna w kontekście chłodni jest kluczowa dla utrzymania niskiej temperatury wewnątrz, a brak odpowiedniej warstwy izolującej może prowadzić do wzrostu kosztów eksploatacji.

Ten błąd wynika z braku lub niewłaściwego zastosowania warstwy izolującej z piany poliuretanowej (PUR) w izolacji, która jest niezbędna do zapewnienia skutecznej ochrony termicznej.

Skutki błędu:

kondensacja wilgoci na ścianach chłodni,

obniżenie efektywności izolacji termicznej,

wzrost kosztów eksploatacji chłodni.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie obszarów na zewnętrznych ścianach chłodni, gdzie brakuje warstwy izolującej z piany PUR. Może to być wykonane poprzez inspekcję wizualną lub dotykową.

– Należy zdemontować obszary izolacji, które wymagają naprawy, aby uzyskać dostęp do miejsca braku warstwy izolującej.

– Powierzchnie, na których znajdowała się izolacja, muszą być odpowiednio przygotowane, tj. oczyszczone i wygładzone.

– Należy nabyć odpowiednią pianę poliuretanową (PUR) w odpowiedniej gęstości i grubości, która zostanie użyta do naprawy.

– Warstwa izolująca z piany PUR powinna być równomiernie nałożona na obszarze, gdzie brakuje izolacji. Piana PUR jest rozpylana lub wstrzykiwana w odpowiedni sposób, aby stworzyć jednolitą i skuteczną warstwę izolującą.

– Po naprawie warstwy izolującej pianą PUR montaż izolacji jest powtarzany na zewnętrznych ścianach chłodni, włączając w to naprawiony obszar. Izolacja musi być równomiernie nałożona i szczelnie zamocowana.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że warstwa izolująca z piany PUR jest skuteczna i izolacja spełnia wymagania wydajnościowe.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy jest ważne, aby móc śledzić wykonane prace i wyniki testów.

Naprawa błędu związanego z brakiem warstwy izolującej z piany PUR w izolacji zimnochronnej zewnętrznych ścian chłodni jest niezbędna do zachowania efektywności izolacji termicznej i zapobieżenia kondensacji wilgoci. Poprawna naprawa błędnie wykonanej izolacji pomaga również zmniejszyć koszty eksploatacji chłodni i utrzymać odpowiednią temperaturę wewnątrz.

Powrót do spisu treściPowrót do spisu treści

3. Izolacje akustyczne

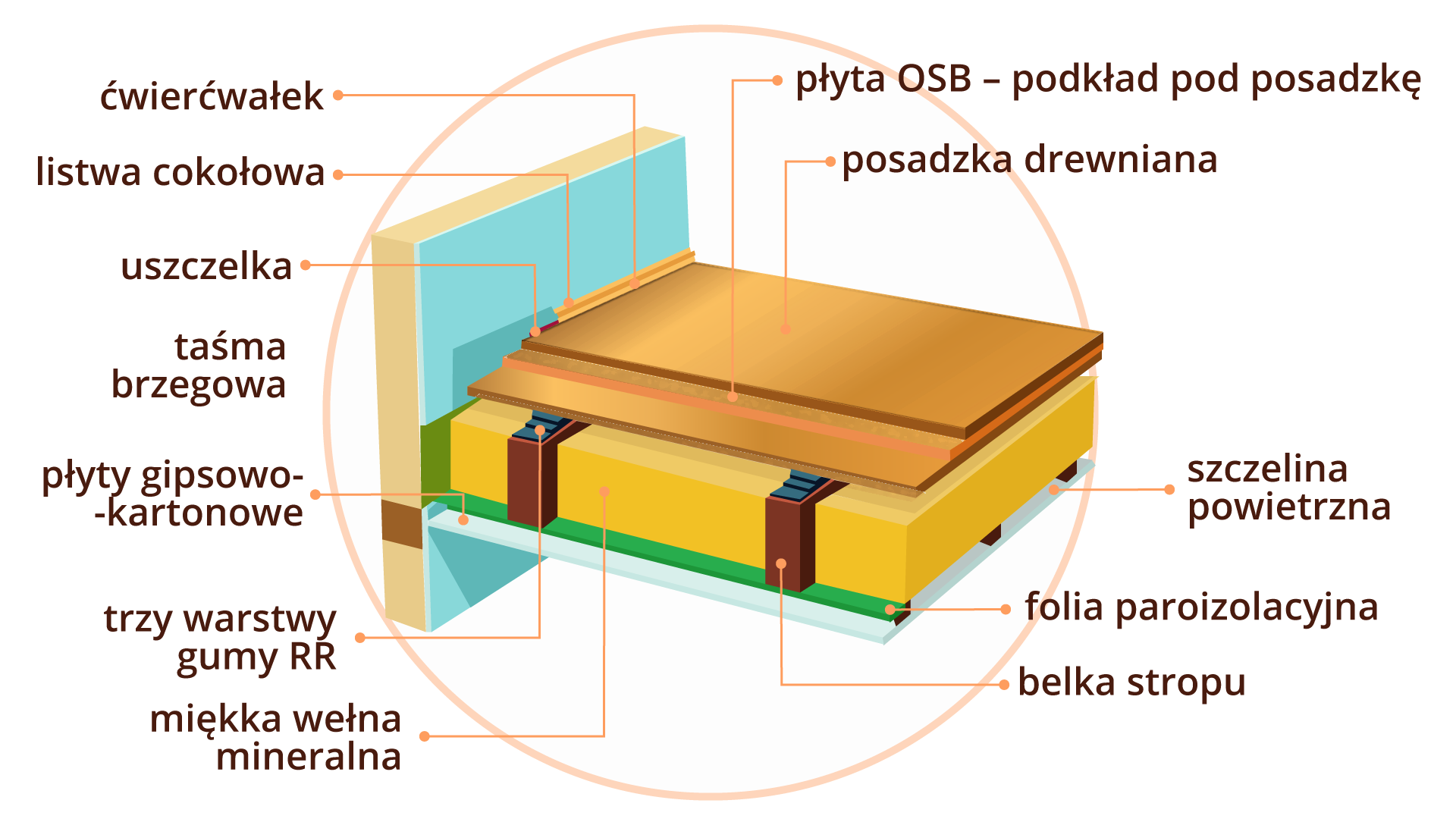

Poprawnie wykonana izolacja akustyczna ścian i stropów w budynkach przemysłowych

Poprawnie wykonana izolacja akustyczna ścian i stropów w budynkach przemysłowych powinna być oparta na odpowiednio dobranych materiałach izolacyjnych oraz ich grubości. Dodatkowo, należy zadbać o szczelne połączenia między elementami izolacji, aby uniknąć przenikania dźwięków przez nieszczelności.

Izolacja akustyczna powinna być także dopasowana do specyficznych warunków panujących w danym budynku przemysłowym, takich jak rodzaj emitowanego hałasu, jego natężenie oraz częstotliwość. Ważne jest również monitorowanie skuteczności izolacji w trakcie użytkowania budynku oraz regularne przeprowadzanie testów pomiarowych.

Izolacja akustyczna ponadto powinna uwzględniać właściwy sposób montażu.

W przypadku izolacji ścian należy wykorzystać specjalne płyty lub maty o wysokim współczynniku tłumienia dźwięków oraz zamontować je we właściwy sposób (np. z zachowaniem szczelności połączeń między płytami).

Natomiast w przypadku izolacji stropów można stosować różnego rodzaju belki antywibracyjne lub podwieszenia, które zmniejszą przenoszenie drgań.

Powrót do spisu treściPowrót do spisu treści

Błędnie wykonana izolacja akustyczna ścian i stropów w budynkach przemysłowych

Błędnie wykonana izolacja akustyczna ścian i stropów może prowadzić do poważnych problemów z hałasem w budynkach przemysłowych. Może to wpływać na zdrowie pracowników oraz jakość procesów produkcyjnych, a także prowadzić do naruszenia norm prawnych dotyczących poziomu hałasu w miejscach pracy. Konieczne jest dokładne zaprojektowanie i wykonanie izolacji akustycznej, aby uniknąć tych problemów i zagwarantować dobrą jakość akustyki w budynku przemysłowym.

Najczęstszymi błędami w izolacji akustycznej ścian i stropów w budynkach przemysłowych są:

Niewłaściwy dobór materiałów izolacyjnych z uwagi na ich parametry akustyczne oraz grubość.

Nieprawidłowe rozmieszczenie materiału izolacyjnego, co skutkuje powstawaniem mostków akustycznych.

Niedostateczna ilość materiału izolacyjnego lub jego nieodpowiednia gęstość.

Nieszczelności w konstrukcjach, które umożliwiają przedostawanie się dźwięku przez ściany i stropy.

Błąd polegający na błędnie wykonanej izolacji akustycznej ściany działowej, który prowadzi do powstania mostka akustycznego, jest problemem, który może prowadzić do przenikania hałasu między pomieszczeniami i obniżenia izolacji akustycznej. Mostek akustyczny to obszar, który przewodzi dźwięk przez materiały izolacyjne lub konstrukcyjne, co skutkuje utratą skuteczności izolacji akustycznej.

Przyczyną mostka akustycznego może być niewłaściwe zastosowanie lub instalacja materiałów izolacyjnych, przejścia instalacyjne lub elementy konstrukcyjne, które przewodzą dźwięk.

Skutki błędu:

przenikanie hałasu między pomieszczeniami,

obniżenie izolacji akustycznej,

zakłócenie komfortu akustycznego w pomieszczeniach.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie obszarów, w których występuje mostek akustyczny. Może to być wykonane poprzez inspekcję wizualną lub badania dźwiękochłonności przy użyciu specjalistycznego sprzętu.

– Jeśli źródło mostka akustycznego zostało zidentyfikowane, konieczne jest jego usunięcie lub odpowiednie zabezpieczenie, aby zapobiec dalszemu przenikaniu dźwięku. To może obejmować modyfikację elementów konstrukcyjnych lub dodanie materiałów izolacyjnych.

– Po usunięciu źródła mostka akustycznego lub jego zabezpieczeniu, należy zastosować odpowiednie materiały izolacyjne akustyczne na obszarze ściany działowej, gdzie występował błąd. Materiały te mogą zawierać specjalne maty, pianki akustyczne lub warstwy gipsowo‑kartonowe o wysokiej izolacji akustycznej.

– W niektórych przypadkach konieczne może być przeprowadzenie dodatkowych prac konstrukcyjnych, takich jak dodanie dodatkowej warstwy gipsowo‑kartonowej, utworzenie pochłaniaczy dźwięku lub zmiana konstrukcji ściany działowej, aby zapewnić pełną izolację akustyczną.

– Po naprawie przeprowadza się testy, aby upewnić się, że mostek akustyczny został skutecznie usunięty i izolacja akustyczna spełnia wymagania wydajnościowe.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy jest ważne, aby móc śledzić wykonane prace i wyniki testów.

Naprawa błędu związanego z mostkiem akustycznym w izolacji akustycznej ściany działowej jest niezbędna do zapewnienia odpowiedniego komfortu akustycznego w pomieszczeniach, zwłaszcza w budynkach wielorodzinnych, biurach czy innych miejscach, gdzie ważna jest izolacja akustyczna między pomieszczeniami. Poprawna naprawa pozwala na zachowanie prywatności i ciszy wewnątrz pomieszczeń.

Błąd polegający na błędnie wykonanej izolacji akustycznej stropu może prowadzić do przenikania dźwięku między piętrami budynku i obniżenia komfortu akustycznego. Poprawna izolacja akustyczna stropu jest istotna, zwłaszcza w budynkach wielorodzinnych, biurach i innych miejscach, gdzie istnieje potrzeba minimalizacji przekazywania dźwięku między piętrami.

Przyczyną błędu może być niewłaściwe zastosowanie lub instalacja materiałów izolacyjnych w stropie, nieszczelności, przejścia instalacyjne lub błędy w konstrukcji stropu.

Skutki błędu:

przenikanie dźwięku między piętrami budynku,

obniżenie komfortu akustycznego w pomieszczeniach na różnych poziomach,

zakłócenie prywatności i spokoju mieszkańców lub użytkowników budynku.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie obszarów, gdzie występuje błąd w izolacji akustycznej stropu. Może to być wykonane poprzez inspekcję wizualną, badania dźwiękochłonności lub analizę przepuszczania dźwięku.

– Jeśli istniejąca izolacja jest błędnie wykonana lub nieskuteczna, konieczne jest jej usunięcie, aby uzyskać dostęp do obszaru stropu.

– Powierzchnie stropu muszą być odpowiednio przygotowane, tj. oczyszczone i wygładzone.

– Następnie należy zastosować odpowiednie materiały izolacyjne akustyczne, które spełniają wymagania wydajnościowe. Mogą to być maty izolacyjne, płyty gipsowo‑kartonowe z wkładkami dźwiękochłonnymi lub inny materiał akustyczny.

– Nowa izolacja akustyczna jest montowana na stropie zgodnie z zasadami i zaleceniami producenta. W zależności od rodzaju materiału izolacyjnego może to wymagać klejenia, montażu specjalnych profili lub innych technik.

– Ważne jest, aby zabezpieczyć wszystkie nieszczelności, szczeliny i przejścia instalacyjne w stropie, które mogą umożliwiać przenikanie dźwięku. Może to obejmować zastosowanie taśm uszczelniających lub uszczelniaczy akustycznych.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że izolacja akustyczna stropu jest skuteczna i spełnia wymagania wydajnościowe.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy jest ważne, aby móc śledzić wykonane prace i wyniki testów.

Naprawa błędu związanego z błędnie wykonaną izolacją akustyczną stropu jest niezbędna do zapewnienia odpowiedniego komfortu akustycznego w budynkach wielorodzinnych, biurach i innych miejscach, gdzie ważna jest izolacja akustyczna między piętrami. Poprawna izolacja pozwala na minimalizację przenikania dźwięku i utrzymanie prywatności wewnątrz budynku.

Powrót do spisu treściPowrót do spisu treści

Poprawnie wykonana izolacja akustyczna maszyn i urządzeń w przemyśle

Poprawnie wykonana izolacja akustyczna maszyn i urządzeń w przemyśle powinna zapewniać odpowiedni poziom ochrony słuchu pracowników oraz minimalizować emisję hałasu na zewnątrz. Aby uzyskać dobre rezultaty, należy wykorzystać materiały o wysokiej zdolności tłumienia dźwięków i dokładnie dopasować je do potrzeb danej maszyny lub urządzenia. Warto również zadbać o prawidłowe montowanie elementów izolacji oraz regularne przeprowadzanie kontroli stanu całego systemu, aby zapobiec ewentualnym uszkodzeniom lub wyciekom hałasu.

Powrót do spisu treściPowrót do spisu treści

Błędnie wykonana izolacja akustyczna maszyn i urządzeń w przemyśle

Przy zabezpieczaniu akustycznym zasadniczym błędem jest nieeliminowanie hałasu u jego źródła. Istotne jest odpowiednie posadowienie, wibroizolacja oraz izolacja akustyczna maszyn i urządzeń, takich jak np. centrala wentylacyjna, wentylator (także dachowy), pompa, hydrofor, pompa ciepła itp. Błędy to:

Nieposadowienie maszyn i urządzeń na odpowiedniej podstawie, np. z zastosowaniem podkładek wibroizolacyjnych; niezastosowanie tłumika akustycznego zamontowanego na przewodzie jak najbliżej przegrody oddzielającej maszynownię oraz tłumików wtórnych (np. za kolankiem, regulatorem, przepustnicą).

Brak montażu urządzenia na podstawie tłumiącej, montaż na „zwykłym” cokole (dotyczy np. wentylatorów dachowych).

Brak wykonania elastycznych podłączeń urządzeń i błędne dobranie nawiewników, kratek, przepustnic itp.

Błąd polegający na błędnie wykonanej izolacji akustycznej maszyny przemysłowej, która nie posiada pełnej obudowy dźwiękochłonnej, może prowadzić do rozprzestrzeniania się hałasu w otoczeniu i zakłócać komfort akustyczny w miejscu pracy oraz w sąsiednich obszarach. Poprawna izolacja akustyczna maszyn przemysłowych jest istotna dla ochrony słuchu pracowników oraz dla zminimalizowania wpływu hałasu na otoczenie.

Błąd wynika z niewłaściwej konstrukcji lub montażu obudowy dźwiękochłonnej maszyny przemysłowej, która nie zapewnia odpowiedniej izolacji akustycznej.

Skutki błędu:

rozprzestrzenianie się hałasu z maszyny przemysłowej w otoczeniu,

obniżenie komfortu akustycznego w miejscu pracy,

potencjalne ryzyko uszkodzenia słuchu pracowników,

możliwe naruszenie przepisów dotyczących hałasu w miejscu pracy.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie obszarów, gdzie obudowa dźwiękochłonna jest niepełna lub nieskuteczna. To może być wykonane poprzez inspekcję wizualną i badania akustyczne.

– Jeśli obudowa dźwiękochłonna jest niepełna lub nieskuteczna, należy ocenić projekt i konstrukcję maszyny przemysłowej, aby zidentyfikować braki w izolacji akustycznej.

– W zależności od oceny projektu, konstrukcji i obecnych braków, konieczne może być dokonanie naprawy lub modyfikacji obudowy dźwiękochłonnej maszyny. Może to obejmować dodanie brakujących paneli izolacyjnych, uszczelnienie nieszczelności, zastosowanie materiałów dźwiękochłonnych lub zwiększenie grubości obudowy.

– Po zakończeniu naprawy lub modyfikacji obudowy przeprowadza się testy, aby upewnić się, że izolacja akustyczna jest skuteczna i spełnia wymagania dotyczące redukcji hałasu.

– Pracownicy odpowiedzialni za obsługę maszyny przemysłowej powinni być przeszkoleni w zakresie prawidłowej obsługi i utrzymania obudowy dźwiękochłonnej, aby zapewnić jej skuteczną pracę w dłuższym okresie.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy lub modyfikacji obudowy oraz wyników testów jest ważne, aby móc udokumentować działania i ich skuteczność.

Naprawa błędu związanego z niepełną obudową dźwiękochłonną maszyny przemysłowej jest kluczowa dla zapewnienia odpowiedniej izolacji akustycznej i minimalizowania wpływu hałasu na pracowników i otoczenie. Poprawna izolacja akustyczna pomaga w spełnieniu przepisów dotyczących hałasu w miejscu pracy oraz tworzy bardziej komfortową i bezpieczną przestrzeń pracy.

Błąd polegający na błędnie wykonanej izolacji akustycznej maszyny przemysłowej, która nie posiada izolacji zewnętrznej, jest problemem, który może prowadzić do rozprzestrzeniania się hałasu z maszyny w otoczeniu. Poprawna izolacja akustyczna maszyn przemysłowych jest kluczowa dla zapewnienia komfortu akustycznego w miejscu pracy oraz dla spełnienia norm i przepisów dotyczących hałasu.

Błąd wynika z braku lub niewłaściwej izolacji zewnętrznej maszyny przemysłowej, która ma za zadanie tłumić generowany przez nią hałas.

Skutki błędu:

rozprzestrzenianie się hałasu z maszyny do otoczenia,

obniżenie komfortu akustycznego w miejscu pracy i w otoczeniu,

potencjalne ryzyko uszkodzenia słuchu pracowników,

brak spełnienia norm i przepisów dotyczących hałasu.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie obszarów maszyny, gdzie brakuje izolacji zewnętrznej lub gdzie istnieje błąd w obecnej izolacji.

– Na podstawie identyfikacji obszarów problematycznych należy stworzyć projekt izolacji zewnętrznej, który uwzględni potrzebne materiały izolacyjne, ich grubość, i sposób montażu.

– Izolacja zewnętrzna powinna być zamontowana zgodnie z projektem i zaleceniami producenta. Może to obejmować zakładanie paneli izolacyjnych, stosowanie materiałów dźwiękochłonnych, a także zabezpieczanie nieszczelności.

– W zależności od projektu, można używać różnych materiałów izolacyjnych, takich jak maty izolacyjne, płyty dźwiękochłonne lub pianki dźwiękochłonne. Ważne jest, aby materiały były odpowiednio dobrane do konkretnych potrzeb akustycznych maszyny.

– Po zakończeniu montażu izolacji zewnętrznej przeprowadza się testy, aby upewnić się, że jest ona skuteczna i spełnia wymagania dotyczące redukcji hałasu.

– Pracownicy odpowiedzialni za obsługę maszyny powinni być przeszkoleni w zakresie prawidłowej obsługi i utrzymania izolacji akustycznej, aby zapewnić jej skuteczną pracę w dłuższym okresie.

– Prowadzenie dokładnej dokumentacji dotyczącej montażu izolacji zewnętrznej oraz wyników testów jest ważne, aby móc udokumentować działania i ich skuteczność.

Naprawa błędu związanego z brakiem izolacji zewnętrznej w izolacji akustycznej maszyny przemysłowej jest kluczowa dla minimalizacji wpływu hałasu na otoczenie i zachowania komfortu akustycznego w miejscu pracy. Poprawna izolacja akustyczna pozwala na spełnienie przepisów dotyczących hałasu oraz zapewnia bezpieczne i ciche środowisko pracy.

Powrót do spisu treściPowrót do spisu treści

4. Izolacje przeciwdrganiowe

Poprawnie wykonana izolacja przeciwdrganiowa maszyn i urządzeń w przemyśle

Poprawnie wykonana izolacja przeciwdrganiowa ma na celu zabezpieczenie maszyn i urządzeń przed szkodliwym wpływem drgań. Aby izolacja była skuteczna, należy użyć odpowiednich materiałów o wysokiej wytrzymałości, takich jak tworzywa sztuczne lub gumy silikonowe, oraz dokładnie przygotować powierzchnię styku między elementami. W przypadku maszyn ruchomych należy również zadbać o odpowiednią pracę uszczelek w celu uniknięcia dostawania się wilgoci i kurzu do wnętrza obudowy. Izolację przeprowadza się zgodnie z normami bezpieczeństwa.

Poprawnie wykonana izolacja przeciwdraganiowa maszyn i urządzeń w przemyśle powinna być ponadto dokładnie dopasowana do wymiarów oraz kształtu elementu, który ma zostać zabezpieczony przed tarciem. Materiał izolacyjny powinien też spełniać wymagania dotyczące wytrzymałości na wysokie temperatury, substancje chemiczne oraz warunki atmosferyczne panujące w miejscu pracy. Izolacja ta powinna być zamontowana odpowiednio mocno i bezpośrednio przy elemencie roboczym dla ochrony nie tylko osoby obsługującej daną maszynę lub urządzenie, ale także innych pracowników będących w pobliżu.

Należy również regularnie kontrolować stan izolacji oraz wykonywać przeglądy techniczne maszyn i urządzeń w celu zapewnienia ich bezpiecznej pracy.

Powrót do spisu treściPowrót do spisu treści

Błędnie wykonana izolacja przeciwdrganiowa maszyn i urządzeń w przemyśle

Błędnie wykonana izolacja przeciwdraganiowa maszyn i urządzeń w przemyśle może prowadzić do poważnych konsekwencji, takich jak nieprawidłowe działanie systemu lub awarii mechanicznej. Może również doprowadzić do uszkodzenia maszyn, skrócenia ich żywotności oraz istotnego wzrostu kosztów utrzymania i naprawy. Dlatego ważne jest dokładne zrozumienie wymagań i procedur dotyczących izolacji przeciwdraganiowej oraz korzystanie z wysokiej jakości materiałów i narzędzi montażowych przy jej wykonaniu.

Błąd polegający na błędnie wykonanej izolacji przeciwdrganiowej maszyny przemysłowej przy użyciu wibroizolatora walcowego, która posiada szczelinę w walcu, może prowadzić do utraty skuteczności wibroizolacji i przenikania drgań do otoczenia, co może powodować zakłócenia i uszkodzenia. Poprawna izolacja przeciwdrganiowa jest istotna, aby minimalizować drgania i hałas generowany przez maszyny przemysłowe.

Przyczyną błędu jest występowanie szczeliny w walcu wibroizolatora, co prowadzi do utraty hermetyczności i skuteczności izolacji przeciwdrganiowej.

Skutki błędu:

przenikanie drgań i hałasu z maszyny do otoczenia,

obniżenie skuteczności izolacji przeciwdrganiowej,

potencjalne zakłócenie pracy innych urządzeń lub pracowników w otoczeniu maszyny.

Naprawa błędu:

– Pierwszym krokiem jest dokładna identyfikacja miejsca, w którym występuje szczelina w walcu wibroizolatora.

– W celu naprawy konieczne może być zdemontowanie wibroizolatora, aby uzyskać dostęp do miejsca, gdzie występuje szczelina.

– Jeśli wibroizolator posiada szczelinę, która nie jest naprawialna, konieczne może być zastąpienie go nowym, odpowiednio funkcjonującym wibroizolatorem.

– Jeśli szczelina jest niewielka i można ją naprawić, konieczne jest usunięcie wszelkich zanieczyszczeń i uszkodzeń w okolicy szczeliny. Następnie stosuje się odpowiedni materiał uszczelniający, który jest odporny na drgania i hałas. W przypadku szczeliny w walcu, można użyć specjalistycznych materiałów uszczelniających o właściwościach przeciwdrganiowych.

– Po dokonaniu naprawy lub zastąpieniu wibroizolatora, konieczne jest ponowne zamontowanie go w maszynie przemysłowej.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że izolacja przeciwdrganiowa jest skuteczna i spełnia wymagania dotyczące redukcji drgań.

– Pracownicy odpowiedzialni za obsługę maszyny powinni być przeszkoleni w zakresie prawidłowej obsługi i utrzymania izolacji przeciwdrganiowej, aby zapewnić jej skuteczną pracę w dłuższym okresie.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy lub wymiany wibroizolatora oraz wyników testów jest ważne, aby móc udokumentować działania i ich skuteczność.

Naprawa błędu związanego z występowaniem szczeliny w walcu wibroizolatora jest niezbędna do zapewnienia skutecznej izolacji przeciwdrganiowej maszyny przemysłowej i minimalizowania zakłóceń oraz uszkodzeń wynikających z drgań. Poprawna izolacja przeciwdrganiowa pozwala na ochronę pracowników oraz innych urządzeń w otoczeniu maszyny przed negatywnymi skutkami drgań.

Błąd polegający na nieskutecznej izolacji przeciwdrganiowej maszyny przemysłowej przy użyciu wibroizolatora sprężynowego z powodu korozji sprężyny jest problemem, który może prowadzić do przenikania drgań i hałasu do otoczenia oraz obniżenia skuteczności izolacji przeciwdrganiowej. Poprawna izolacja przeciwdrganiowa jest istotna, aby minimalizować drgania generowane przez maszyny przemysłowe i zapewnić bezpieczeństwo oraz komfort pracy.

Przyczyną błędu jest korozja sprężyny wibroizolatora, która prowadzi do zmniejszenia jej zdolności do tłumienia drgań.

Skutki błędu:

rozprzestrzenianie się drgań z maszyny do otoczenia,

obniżenie skuteczności izolacji przeciwdrganiowej,

potencjalne ryzyko uszkodzenia innych urządzeń lub struktur w otoczeniu maszyny,

konieczność częstszej konserwacji i napraw.

Naprawa błędu:

– Pierwszym krokiem jest dokładna identyfikacja obszarów sprężyny, które uległy korozji. Może to być wykonane poprzez inspekcję wizualną i badanie stanu sprężyny.

– W celu naprawy konieczne jest zdemontowanie wibroizolatora, aby uzyskać dostęp do uszkodzonych sprężyn.

– Korodowane obszary sprężyny powinny być oczyszczone z rdzy i korozji. Może to obejmować szlifowanie lub piaskowanie powierzchni sprężyny. Ważne jest, aby usunąć korozję do momentu, gdy powierzchnia staje się gładka i wolna od rdzy.

– Po usunięciu korozji sprężynę należy dokładnie ocenić, aby określić, czy jest nadal w stanie zapewnić odpowiednią izolację przeciwdrganiową. Jeśli jest uszkodzona, należy ją zastąpić nową.

– W przypadku uszkodzenia sprężyny, konieczne jest zamontowanie nowej sprężyny wibroizolatora. Nowa sprężyna powinna być odpowiedniego typu i wytrzymałości, aby zapewnić skuteczną izolację przeciwdrganiową.

– Po dokonaniu naprawy lub zastąpieniu sprężyny, wibroizolator powinien zostać ponownie zamontowany w maszynie przemysłowej.

– Po zakończeniu naprawy lub wymiany sprężyny przeprowadza się testy, aby upewnić się, że izolacja przeciwdrganiowa jest skuteczna i spełnia wymagania dotyczące redukcji drgań.

– Pracownicy odpowiedzialni za obsługę maszyny powinni być przeszkoleni w zakresie prawidłowej obsługi i utrzymania izolacji przeciwdrganiowej, aby zapewnić jej skuteczną pracę w dłuższym okresie.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy lub wymiany sprężyny oraz wyników testów jest ważne, aby móc udokumentować działania i ich skuteczność.

Naprawa błędu związanego z korozją sprężyny w wibroizolatorze jest kluczowa dla przywrócenia skuteczności izolacji przeciwdrganiowej maszyny.

Powrót do spisu treściPowrót do spisu treści

5. Izolacje ogniochronne

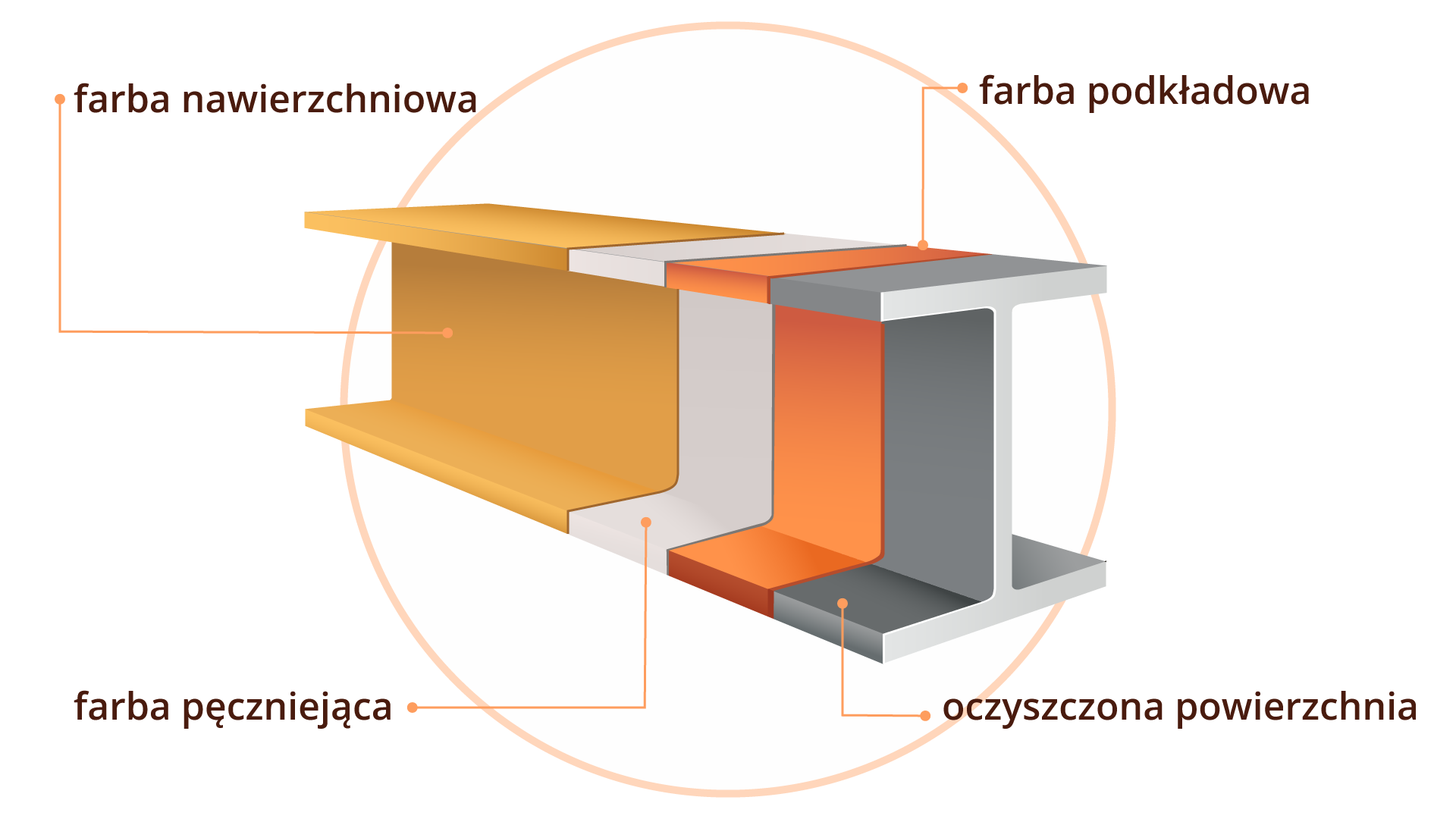

Poprawnie wykonana izolacja ogniochronna konstrukcji obiektów i budynków

Poprawnie wykonana izolacja ogniochronna powinna spełniać wymagania prawa budowlanego oraz norm i zaleceń dotyczących bezpieczeństwa pożarowego. Istotne jest dobranie odpowiednich materiałów, ich właściwe zamocowanie i zabezpieczenie przed usterkami mechanicznymi. W przypadku konstrukcji obiektów i budynków, izolacja ogniochronna powinna zostać wykonana w sposób umożliwiający skuteczne oddzielenie pomiędzy strefą zagrożoną a pozostałą częścią budowli oraz wydłużenie czasu ewakuacji lub przeprowadzenia działań ratunkowych.

Izolacja powinna być wykonana z materiałów wysokiej jakości, odpornych na ogień i trwałych. Ważne jest także odpowiednie rozłożenie warstw izolacji w celu zapewnienia maksymalnej skuteczności ochrony przed płomieniami, dymem i ciepłem podczas ewentualnego pożaru. Wszystkie prace powinny zostać wykonane przez wykwalifikowanych specjalistów posiadających niezbędne kompetencje do tego rodzaju prac.

Powrót do spisu treściPowrót do spisu treści

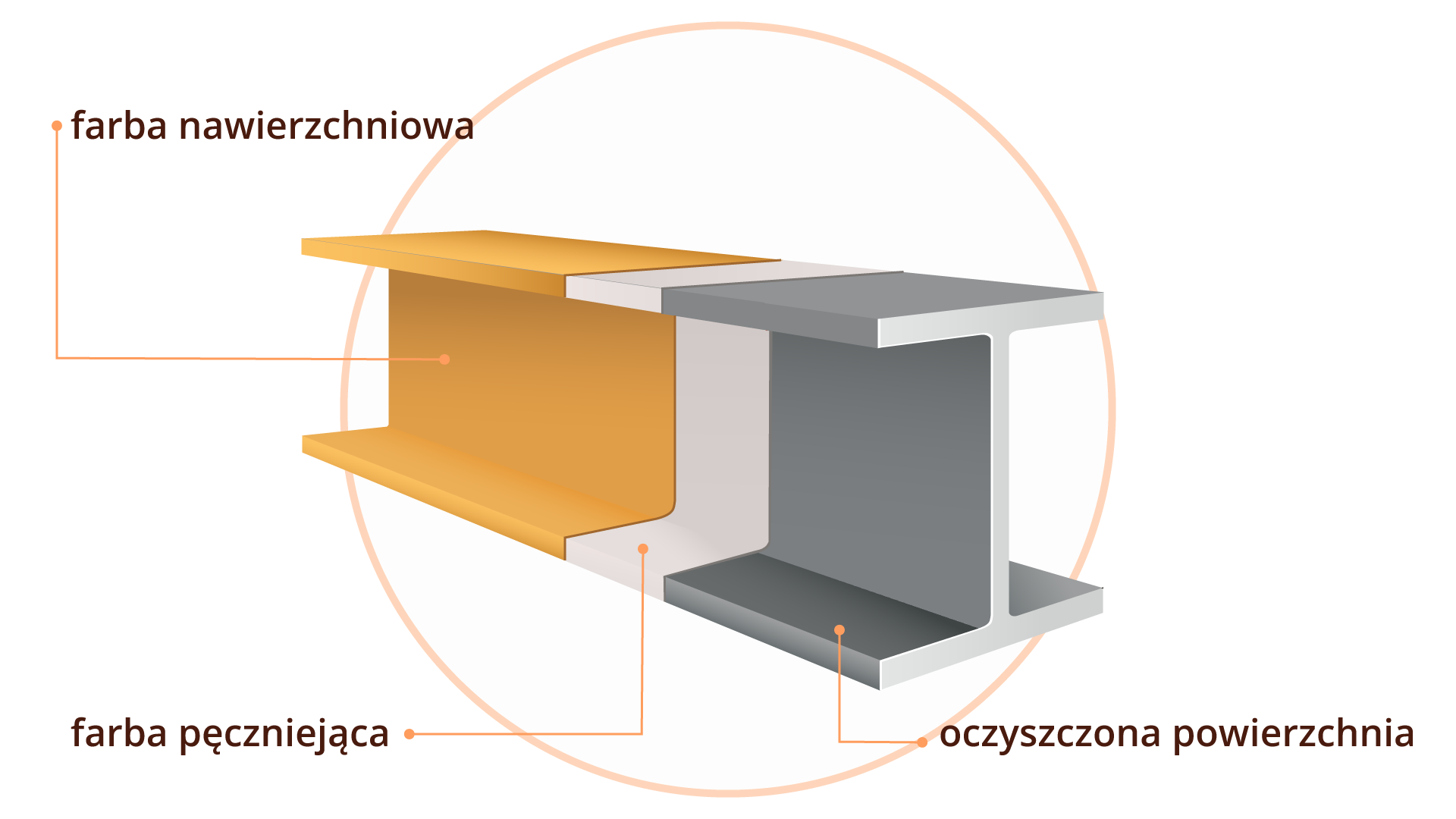

Błędnie wykonana izolacja ogniochronna konstrukcji obiektów i budynków

Błędnie wykonana izolacja ogniochronna w konstrukcjach obiektów i budynków może powodować ryzyko pożaru oraz prowadzić do przyspieszonego rozprzestrzeniania się ognia. Konieczne jest dokładne przestrzeganie standardów i norm dotyczących izolacji ogniochronnej oraz regularna kontrola jakości wykonania tej pracy przez wykwalifikowanych specjalistów. Częste błędy to:

Brak zwrócenia uwagi na szczelinę pierścieniową.

Używanie niewłaściwych produktów izolacyjnych. Każdy produkt ogniochronny jest opracowywany i testowany pod kątem konkretnego rodzaju materiału wprowadzanego do przejścia instalacyjnego, w przegrodzie poziomej lub pionowej.

Niecertyfikowane produkty do zabezpieczeń przepustów instalacyjnych.

Wybór złej wełny mineralnej.

Brak wystarczającej liczby warstw farby przeciwogniowej.

Błąd polegający na błędnie wykonanej izolacji ogniochronnej metalowego elementu konstrukcyjnego z użyciem farby pęczniejącej bez warstwy gruntującej jest problemem, który może prowadzić do utraty skuteczności izolacji ogniochronnej i braku ochrony metalowego elementu w przypadku wystąpienia ognia. Poprawna izolacja ogniochronna jest istotna w celu zapobiegania rozprzestrzenianiu się ognia i zwiększenia odporności konstrukcji na wysoką temperaturę.

Błąd wynika z pominięcia warstwy gruntującej pod farbą pęczniejącą. Warstwa gruntująca jest istotna, aby zapewnić przyczepność farby pęczniejącej do powierzchni metalu i jej skuteczną pracę w przypadku pożaru.

Skutki błędu:

brak skutecznej ochrony ogniochronnej metalowego elementu konstrukcyjnego,

możliwość szybkiego rozprzestrzeniania się ognia w przypadku pożaru,

obniżenie odporności konstrukcji na działanie wysokich temperatur.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie obszarów, gdzie występuje brak warstwy gruntującej pod farbą pęczniejącą.

– W celu naprawy konieczne może być usunięcie farby pęczniejącej z metalowego elementu konstrukcyjnego w obszarze, gdzie brakuje warstwy gruntującej. To może wymagać stosowania środków chemicznych lub mechanicznego usuwania farby.

– Po usunięciu farby pęczniejącej konieczne jest dokładne przygotowanie powierzchni metalu poprzez oczyszczenie jej z zanieczyszczeń, rdzy i pozostałości farby.

– Na czystą i przygotowaną powierzchnię metalu nanoszona jest warstwa gruntująca. Grunt zapewni przyczepność farby pęczniejącej do metalu i umożliwi jej skuteczną pracę w przypadku pożaru. Wybór odpowiedniego rodzaju gruntu zależy od konkretnej sytuacji i rodzaju farby pęczniejącej.

– Po nałożeniu warstwy gruntującej na metalowy element konstrukcyjny nanosi się farbę pęczniejącą zgodnie z zaleceniami producenta. Farba ta pęcznieje w przypadku działania wysokiej temperatury, tworząc izolacyjną warstwę chroniącą metal przed ogniem.

– Po zakończeniu naprawy przeprowadza się testy, aby upewnić się, że izolacja ogniochronna jest skuteczna i spełnia wymagania dotyczące ochrony przed ogniem.

– Osoby odpowiedzialne za konserwację i utrzymanie izolacji ogniochronnej powinny być przeszkolone w zakresie prawidłowej obsługi i konserwacji, aby zapewnić jej skuteczną pracę w dłuższym okresie.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy izolacji ogniochronnej oraz wyników testów jest ważne, aby móc udokumentować działania i ich skuteczność.

Naprawa błędu związanego z brakiem warstwy gruntującej pod farbą pęczniejącą jest niezbędna do zapewnienia skuteczności izolacji ogniochronnej i minimalizowania ryzyka w przypadku pożaru. Poprawna izolacja ogniochronna pomaga w zwiększeniu bezpieczeństwa budynków i konstrukcji przemysłowych w przypadku wystąpienia ognia.

Błąd polegający na błędnie wykonanej izolacji ogniochronnej ściany działowej z powodu braku płyty ogniowej jest problemem, który może prowadzić do utraty skuteczności izolacji ogniochronnej i obniżenia odporności ściany na działanie ognia. Poprawna izolacja ogniochronna jest kluczowa w celu zabezpieczenia przeciwwybuchowego i zapobiegania rozprzestrzenianiu się ognia w budynkach.

Błąd wynika z braku zastosowania odpowiedniej płyty ogniowej w izolacji ogniochronnej ściany działowej. Płyta ogniowa ma za zadanie zapobiec przenikaniu ognia, dymu i ciepła z jednej strony ściany na drugą.

Skutki błędu:

obniżenie odporności ściany na działanie ognia,

potencjalne rozprzestrzenianie się ognia, dymu i ciepła w budynku,

niezgodność z przepisami budowlanymi i przeciwpożarowymi.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie obszarów ściany działowej, gdzie brakuje płyty ogniowej lub gdzie wystąpił błąd w jej zastosowaniu.

– Jeśli zastosowana izolacja ogniochronna nie zawiera płyty ogniowej lub jest niewłaściwa, konieczne może być jej usunięcie.

– Po usunięciu nieodpowiedniej izolacji ogniochronnej należy dokładnie przygotować powierzchnię ściany działowej poprzez oczyszczenie jej z ewentualnych pozostałości i zanieczyszczeń.

– Następnie na ścianę działową należy zamontować odpowiednią płytę ogniową. Płyty ogniowe są dostępne w różnych rodzajach i grubościach, a ich wybór zależy od wymagań przeciwpożarowych i konstrukcyjnych. Płyty te mają za zadanie zapobiec przenikaniu ognia, dymu i ciepła przez ścianę.

– Płyty ogniowe należy zamontować zgodnie z instrukcjami producenta oraz z zachowaniem odpowiednich odstępów i połączeń, aby zapewnić ich skuteczność.

– Ważne jest, aby zabezpieczyć wszelkie połączenia między płytami ogniowymi, a także przyłączenia do innych elementów konstrukcyjnych, aby nie powstały nieszczelności, które mogą umożliwić przenikanie ognia.

– Po zakończeniu montażu płyt ogniowych przeprowadza się testy, aby upewnić się, że izolacja ogniochronna jest skuteczna i spełnia wymagania dotyczące odporności na ogień.

– Osoby odpowiedzialne za konserwację i utrzymanie izolacji ogniochronnej powinny być przeszkolone w zakresie prawidłowej obsługi i konserwacji, aby zapewnić jej skuteczną pracę w dłuższym okresie.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy izolacji ogniochronnej oraz wyników testów jest ważne, aby móc udokumentować działania i ich skuteczność.

Naprawa błędu związanego z brakiem płyty ogniowej w izolacji ogniochronnej ściany działowej jest niezbędna do zapewnienia odpowiedniej odporności przeciwpożarowej i bezpieczeństwa w budynkach. Poprawna izolacja ogniochronna pozwala na ograniczenie rozprzestrzeniania się ognia i zwiększenie czasu ewakuacji w przypadku pożaru.

Powrót do spisu treściPowrót do spisu treści

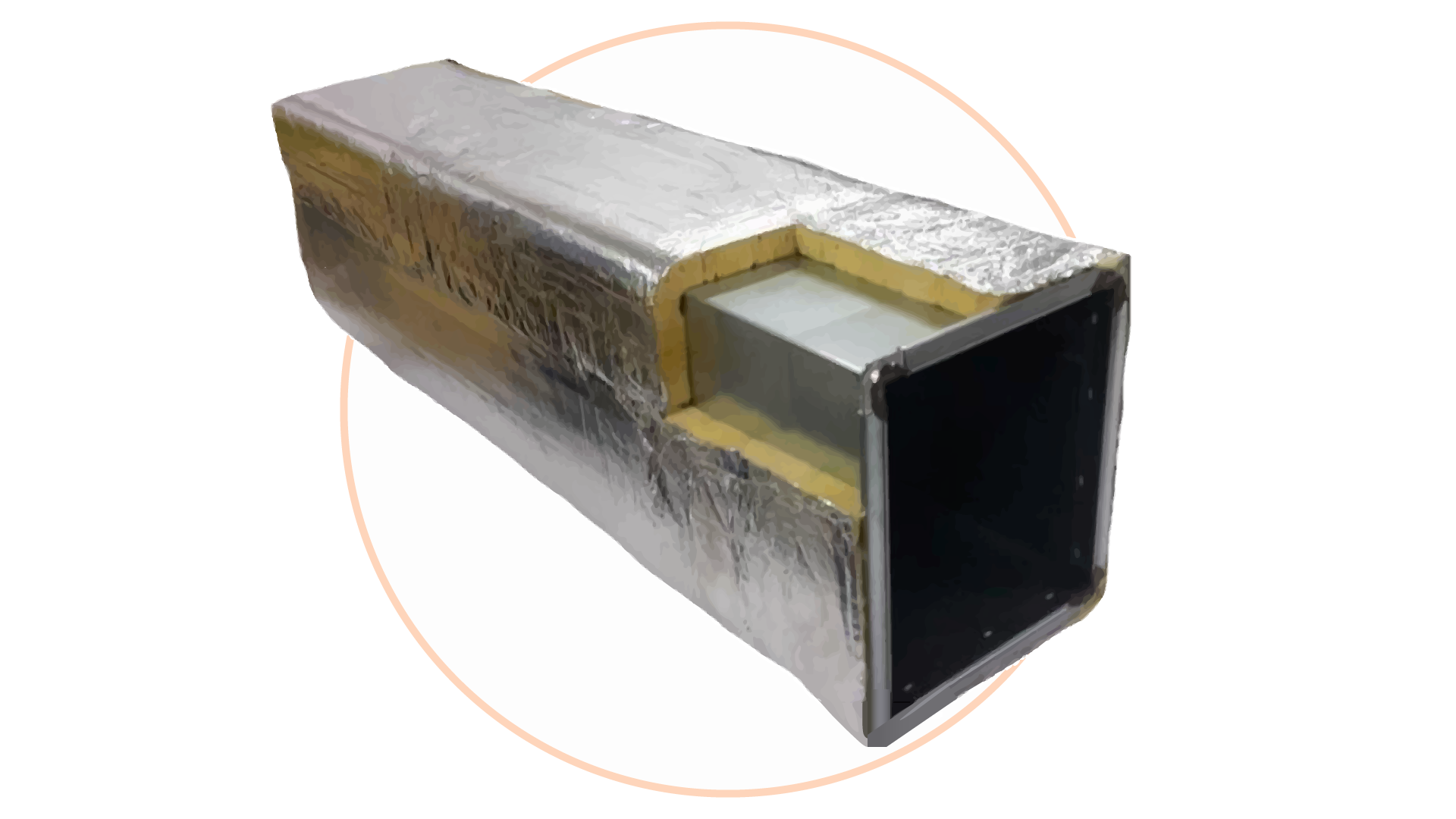

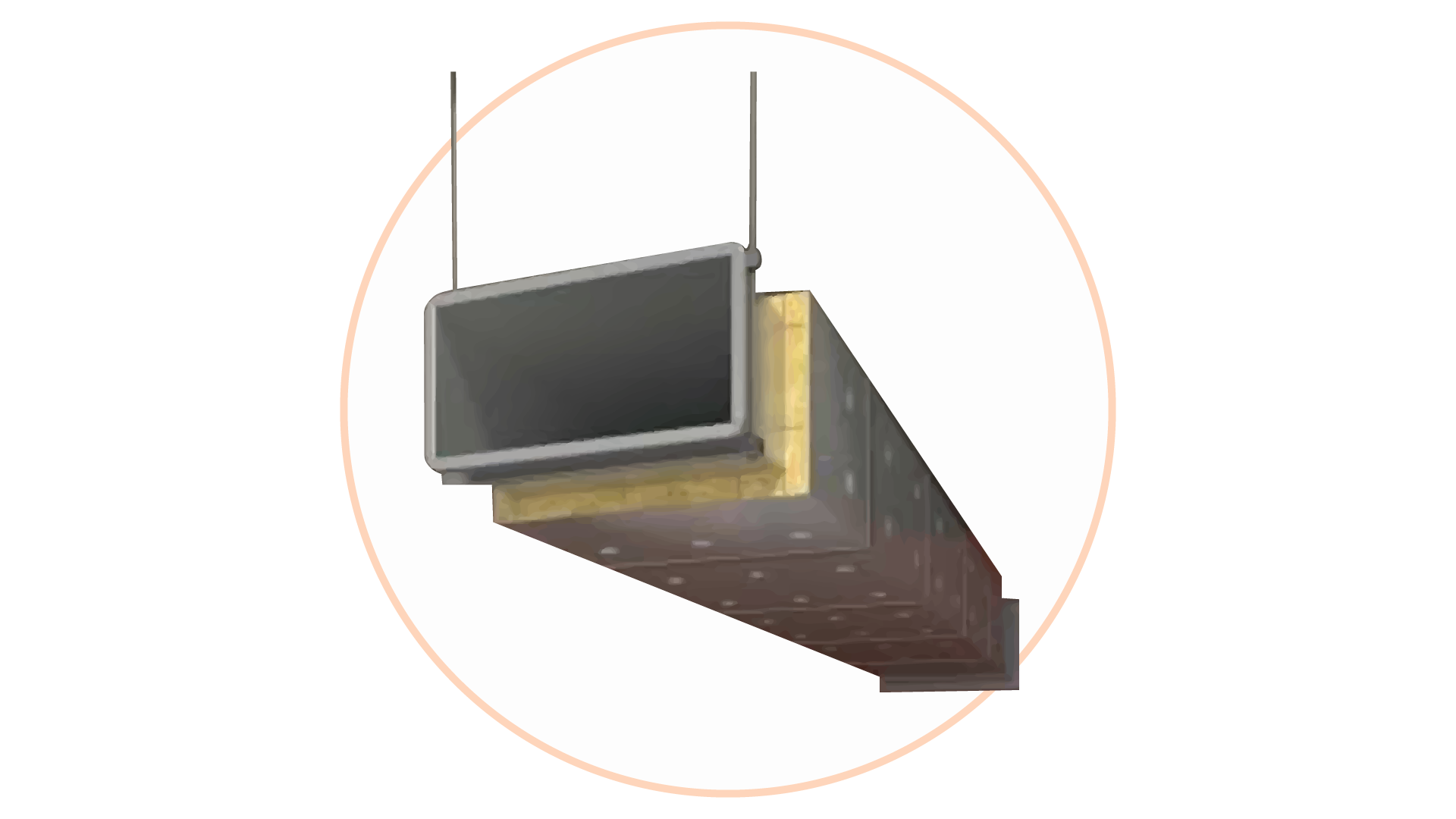

Poprawnie wykonana izolacja ogniochronna kanałów oddymiających

Poprawnie wykonana izolacja ogniochronna kanałów oddymiających powinna spełniać określone wymagania dotyczące odporności ogniowej oraz szczelności. Izolacja taka powinna być zabezpieczona przed uszkodzeniami mechanicznymi i wilgocią, a materiały użyte do jej wykonania muszą posiadać odpowiednie certyfikaty potwierdzające ich właściwości ogniowe. Ważne jest również umiejscowienie izolacji w sposób uniemożliwiający przenoszenie przez nią płomieni ani dymu między poszczególnymi sektorami pożarowymi.

Izolacja powinna być wykonana z materiałów o wysokiej odporności ogniowej. Izolacja ta ma na celu opóźnienie rozprzestrzeniania ognia i dymu w trakcie ewakuacji ludzi i zwierząt oraz ułatwienie działań strażakom podczas gaszenia pożaru. Wszystkie fragmenty powinny łączyć się szczelnie, a wybrane materiały izolacyjne muszą mieć atesty potwierdzające ich skuteczność w walce z pożarem.

Powrót do spisu treściPowrót do spisu treści

Błędnie wykonana izolacja ogniochronna kanałów oddymiających

Błędnie wykonana izolacja ogniochronna kanałów oddymiających może prowadzić do niezamierzonego rozprzestrzeniania się ognia i dymu w budynku. Może to stanowić zagrożenie dla zdrowia i życia ludzi, a także spowodować znaczne szkody materialne. Dlatego tak ważne jest prawidłowe wykonanie izolacji ogniochronnej przez wykwalifikowaną firmę lub specjalistów z odpowiednim doświadczeniem oraz stosowanie odpowiednich materiałów i technologii.

Błędy w wykonaniu izolacji ogniochronnej kanałów oddymiających mogą prowadzić do niebezpieczeństwa dla ludzi i mienia. Przykładami takich błędów są: niewłaściwe zabezpieczenie otworów po przejściu przez ściany, brak stosowania odpowiedniej grubości materiału izolacyjnego, niedostateczna szczelność izolacji oraz nieodpowiednie wykorzystanie taśm i klejów do mocowania materiału izolacyjnego.

Błąd polegający na błędnie wykonanej izolacji ogniochronnej kanału oddymiającego z powodu zbyt cienkiej warstwy wełny mineralnej lub innej izolacji ogniochronnej jest problemem, który może prowadzić do utraty skuteczności izolacji przeciwpożarowej i obniżenia bezpieczeństwa budynku w przypadku pożaru. Poprawna izolacja ogniochronna jest istotna w celu zapobiegania rozprzestrzenianiu się ognia i dymu w budynku oraz zapewnienia bezpiecznej ewakuacji.

Błąd wynika z niewłaściwego zastosowania izolacji ogniochronnej o niewystarczającej grubości w kanałach oddymiających. Izolacja ogniochronna ma za zadanie zabezpieczać kanały przed przekazywaniem ognia, dymu i ciepła.

Skutki błędu:

brak skutecznej izolacji przeciwpożarowej w kanałach oddymiających,

potencjalne rozprzestrzenianie się ognia, dymu i ciepła w budynku w przypadku pożaru,

niezgodność z przepisami budowlanymi i przeciwpożarowymi.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie obszarów w kanałach oddymiających, gdzie występuje zbyt cienka warstwa izolacji ogniochronnej.

– W celu naprawy konieczne może być usunięcie istniejącej izolacji ogniochronnej, która jest niewystarczająco gruba.

– Po usunięciu niewłaściwej izolacji ogniochronnej należy dokładnie przygotować powierzchnie kanałów oddymiających poprzez oczyszczenie ich z ewentualnych pozostałości i zanieczyszczeń.

– Następnie na kanały oddymiające należy nanosić odpowiednią i odpowiednio grubą warstwę izolacji ogniochronnej. Grubość izolacji powinna być dostosowana do wymagań przeciwpożarowych i konstrukcyjnych budynku.

– Nowa izolacja ogniochronna powinna być zamontowana zgodnie z instrukcjami producenta oraz z zachowaniem odpowiednich odstępów i połączeń, aby zapewnić jej skuteczność.

– Po zakończeniu montażu nowej izolacji ogniochronnej przeprowadza się testy, aby upewnić się, że izolacja przeciwpożarowa jest skuteczna i spełnia wymagania dotyczące ochrony przed ogniem.

– Osoby odpowiedzialne za konserwację i utrzymanie izolacji ogniochronnej powinny być przeszkolone w zakresie prawidłowej obsługi i konserwacji, aby zapewnić jej skuteczną pracę w dłuższym okresie.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy izolacji ogniochronnej oraz wyników testów jest ważne, aby móc udokumentować działania i ich skuteczność.

Naprawa błędu związanego z niewłaściwie cienką warstwą izolacji ogniochronnej w kanałach oddymiających jest niezbędna, aby zapewnić odpowiednią odporność przeciwpożarową i bezpieczeństwo w budynkach. Poprawna izolacja ogniochronna pomaga w ograniczeniu rozprzestrzeniania się ognia i dymu oraz zwiększa czas ewakuacji w przypadku pożaru.

Błąd polegający na błędnie wykonanej izolacji ogniochronnej kanału oddymiającego z powodu braku warstwy wełny mineralnej lub innej izolacji ogniochronnej jest problemem, który może prowadzić do utraty skuteczności izolacji przeciwpożarowej i obniżenia bezpieczeństwa budynku w przypadku pożaru. Poprawna izolacja ogniochronna jest istotna w celu zapobiegania rozprzestrzenianiu się ognia i dymu w budynku oraz zapewnienia bezpiecznej ewakuacji.

Błąd wynika z pominięcia zastosowania odpowiedniej warstwy izolacji ogniochronnej, w tym warstwy wełny, w kanałach oddymiających. Izolacja ogniochronna ma za zadanie zabezpieczać kanały przed przekazywaniem ognia, dymu i ciepła.

Skutki błędu:

brak skutecznej izolacji przeciwpożarowej w kanałach oddymiających,

potencjalne rozprzestrzenianie się ognia, dymu i ciepła w budynku w przypadku pożaru.

niezgodność z przepisami budowlanymi i przeciwpożarowymi.

Naprawa błędu:

– Pierwszym krokiem jest zidentyfikowanie obszarów w kanałach oddymiających, gdzie brakuje odpowiedniej warstwy izolacji ogniochronnej, w tym warstwy wełny.

– W celu naprawy konieczne może być usunięcie istniejącej izolacji ogniochronnej, która jest niewłaściwa lub brakuje.

– Po usunięciu nieodpowiedniej izolacji ogniochronnej należy dokładnie przygotować powierzchnie kanałów oddymiających poprzez oczyszczenie ich z ewentualnych pozostałości i zanieczyszczeń.

– Następnie na kanały oddymiające należy nanosić odpowiednią i odpowiednio grubą warstwę izolacji ogniochronnej, w tym warstwę wełny mineralnej. Grubość izolacji powinna być dostosowana do wymagań przeciwpożarowych i konstrukcyjnych budynku.

– Warstwę wełny mineralnej lub inną odpowiednią izolację ogniochronną należy montować zgodnie z instrukcjami producenta oraz z zachowaniem odpowiednich odstępów i połączeń, aby zapewnić jej skuteczność.

– Ważne jest, aby zabezpieczyć wszelkie połączenia między warstwami izolacji ogniochronnej, a także przyłączenia do innych elementów konstrukcyjnych, aby nie powstały nieszczelności, które mogą umożliwić przenikanie ognia.

– Po zakończeniu montażu nowej izolacji ogniochronnej przeprowadza się testy, aby upewnić się, że izolacja przeciwpożarowa jest skuteczna i spełnia wymagania dotyczące ochrony przed ogniem.

Osoby odpowiedzialne za konserwację i utrzymanie izolacji ogniochronnej powinny być przeszkolone w zakresie prawidłowej obsługi i konserwacji, aby zapewnić jej skuteczną pracę w dłuższym okresie.

– Prowadzenie dokładnej dokumentacji dotyczącej naprawy izolacji ogniochronnej oraz wyników testów jest ważne, aby móc udokumentować działania i ich skuteczność.