Prowadzenie procesu wzbogacania kopalin stałych

Obsługa maszyn i urządzeń do przeróbki mechanicznej kopalin – Operator maszyn i urządzeń przeróbczych , Technik Przeróbki Kopalin Stałych

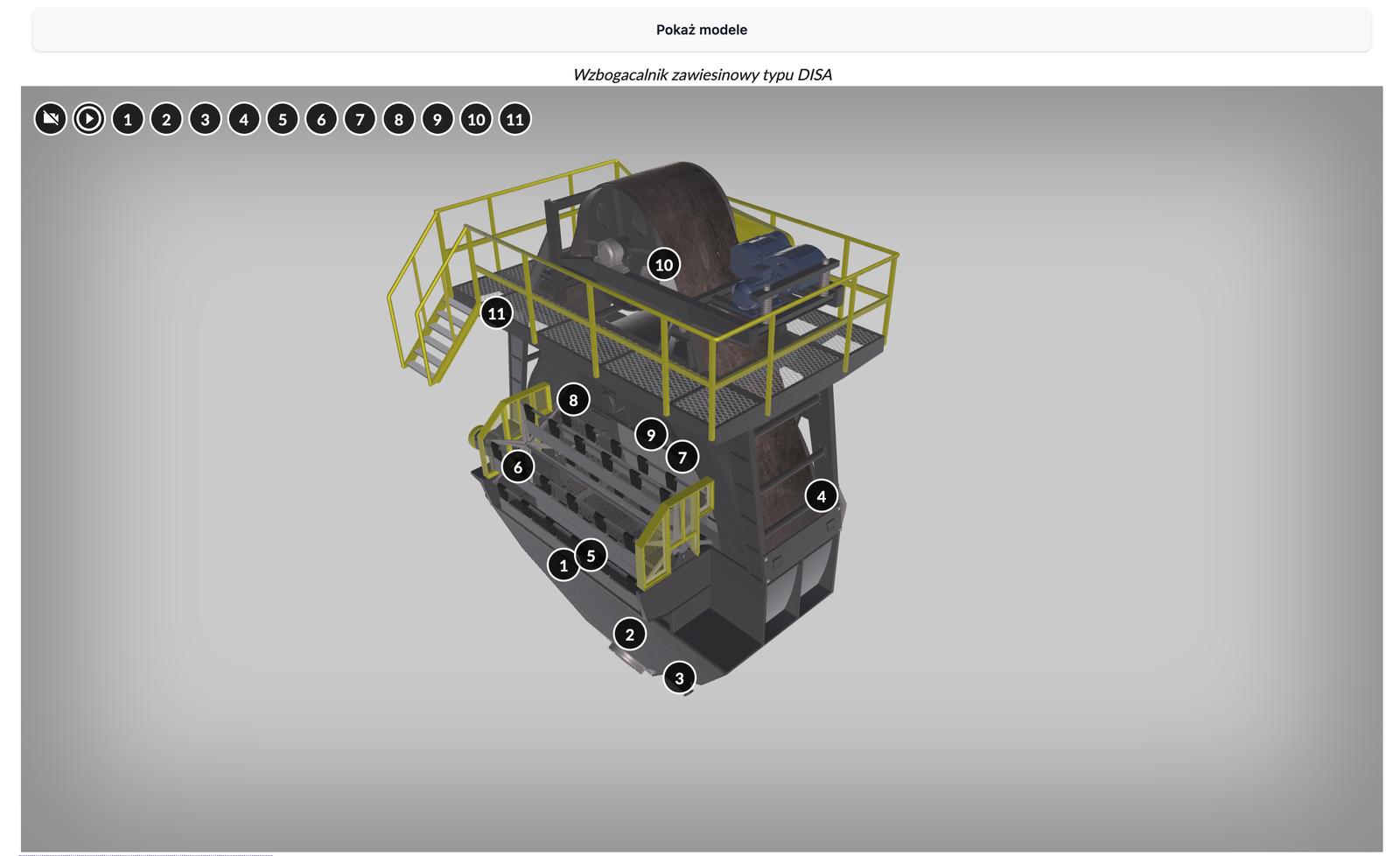

Budowa maszyn i urządzeń wykorzystywanych w procesie wzbogacania kopalin stałych – wzbogacalnik zawiesinowy typu DISA, osadzarka, maszyna flotacyjna

WIZUALIZACJA 3D

Spis treści

Wzbogacanie kopalin stałychWzbogacanie kopalin stałych

Procesy wzbogacaniaProcesy wzbogacania

Budowa maszyn i urządzeń wykorzystywanych w procesie wzbogacania kopalin stałych (wizualizacja 3D)Budowa maszyn i urządzeń wykorzystywanych w procesie wzbogacania kopalin stałych (wizualizacja 3D)

Instrukcja obsługi wzbogacalnika zawiesinowego typu DISAInstrukcja obsługi wzbogacalnika zawiesinowego typu DISA

Instrukcja obsługi osadzarkiInstrukcja obsługi osadzarki

Instrukcja obsługi maszyny flotacyjnejInstrukcja obsługi maszyny flotacyjnej

Wzbogacanie kopalin stałych

Wzbogacanie kopalin stałych ma istotny wpływ na jakość otrzymywanego produktu, a zatem jest nieodzownym elementem odpowiadającym za jakość działań podejmowanych przez przemysł przeróbczy. W zależności od cech dostarczonej do zakładu nadawy oraz etapu przeróbki surowca do wzbogacania wykorzystywane są odpowiednie maszyny i urządzenia, wśród których można wyróżnić m. in.: wzbogacalniki zawiesinowe, osadzarki oraz maszyny flotacyjne.

Procesy wzbogacania

Budowa maszyn i urządzeń wykorzystywanych w procesie wzbogacania kopalin stałych (wizualizacja 3D)

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DFydMSh9H

Wzbogacalnik zawiesinowy typu DISA

Model przedstawia wzbogacalnik zawiesinowy typu DISA. Urządzenie ma kształt walca z usytuowanymi pionowo podstawami i niedużą wysokością ściany bocznej. Podstawą wzbogacalnika zawiesinowego typu DISA jest skrzynia robocza (bęben roboczy), czyli zbiornik, do którego doprowadzane są nadawa oraz ciecz zawiesinowa. W skrzyni roboczej dochodzi do rozdziału na dwa produkty. Zamontowane są w niej wszystkie pozostałe elementy składowe wzbogacalnika zawiesinowego typu DISA. Od spodu skrzyni przyłączone są dwa rurociągi. Mają za zadanie doprowadzenie do skrzyni roboczej cieczy ciężkiej, która wypełnia ją od dna w kierunku lustra cieczy. A zatem rurociągi nadają cieczy zawiesinowej ruch wznoszący. Kolejnym elementem jest zsuwnia oraz zamontowany tuż pod nią rurociąg. Umożliwiają doprowadzenie do górnej części skrzyni roboczej, odpowiednio nadawy oraz poziomym strumieniem – cieczy ciężkiej. Zsuwnia oraz rurociąg znajdują się po stronie jednej z dwóch podstaw walca, którego kształt przypomina całe urządzenie. Zaopatrywanie w ciecz ciężką wzbogacalnika nieznacznie poniżej wysokości lustra zawiesiny w obrębie zsuwni ułatwia wyodrębnianie frakcji pływającej, która unosi się na powierzchni i przemieszcza w kierunku przelewu znajdującego się po przeciwnej stronie wzbogacalnika niż omawiana zsuwnia. Wspomniany przelew to część wzbogacalnika, którą odprowadzany jest koncentrat, czyli frakcja pływająca. Znajduje się po przeciwnej stronie wzbogacalnika względem zsuwni. Tuż nad lustrem cieczy przed przelewem zamontowany jest obrotowy wygarniacz łopatkowy. Przyspiesza on wyodrębnianie koncentratu, zgarniając go z lustra cieczy za próg przelewowy koryta roboczego. To jest wyprowadza frakcję pływającą poza wzbogacalnik celem jej dalszej obróbki. Wygarniacz stanowi usytuowany poziomo, równolegle do linii przelewu trzon obracający się w trakcie pracy urządzenia wokół własnej osi. Wokół niego rozmieszczone są promieniście dookoła wspomnianej osi, na całej długości trzonu płaskie, prostokątne elementy, czyli łopatki. W środku skrzyni znajduje się koryto robocze. Jest to część wzbogacalnika, w której ma miejsce właściwy podział. To znaczy frakcja pływająca niesiona strumieniem cieczy kierowana jest do przelewu, zaś frakcja tonąca opada na dno, osiadając na kole łopatkowym. Koryto robocze oddzielone jest od skrzyni ściankami, których dolne krawędzie znajdują się tuż nad kołem łopatkowym. Wspomniane koło łopatkowe to kolejny element wzbogacalnika, pozwala na wyprowadzenie frakcji tonącej z koryta roboczego. Koło zamontowane jest wzdłuż ściany walca, do którego zbliżony jest kształtem wzbogacalnik. Jest ono zawieszone na taśmie napędowej i zamontowane we wnętrzu skrzyni roboczej oraz wyposażone w łopatki (przegrody) wyprowadzające frakcję tonącą. Łopatki te stanowią ruszty ze szczelinami, które umożliwiają swobodny przepływ cieczy podczas obrotu koła łopatkowego. Jednak zatrzymują frakcję tonącą. Łopatki zamontowane są wzdłuż obwodu koła pod pewnym kątem tak, by możliwe było wyniesienie oddzielonego materiału do górnej części wzbogacalnika. Frakcja tonąca, zgarniana za pomocą łopatek, wynoszona jest na pewną wysokość i po przekroczeniu kąta zsypu zsuwa się do zsuwni odbiorczej. Zsuwnia odbiorcza to wydzielona część wzbogacalnika. Znajduje się w górnej części urządzenia, jednak nieco poniżej wysokości, na której zostaje przekroczony kąt zsypu. Jest ona oddzielona od koryta roboczego ściankami. Wyprowadza frakcję tonącą poza wzbogacalnik. Na samej górze wzbogacalnika, znajduje się platforma, z której możliwy jest dostęp do zamontowanego na jej wysokości silnika napędowego, na którym zaciągnięta jest taśma wprowadzająca w ruch koło łopatkowe.

Osadzarka typu pośredniego

Model przedstawia osadzarkę typu pośredniego. Źródło pulsacji, które stanowią poruszające się sprężyny, nie pozwala na jej przypisanie do głównych typów wyszczególnionych w klasyfikacji osadzarek. W górnej części urządzenie ma kształt prostopadłościanu o niedużej wysokości ściany bocznej. Nadawa doprowadzana jest z jednej strony urządzenia korytem nadawczym. Stanowi on element osadzarki zamontowany pod pewnym kątem względem płaszczyzny poziomej, co umożliwia przesuwanie się kierowanego do skrzyni roboczej materiału. Koryto połączone jest ze skrzynią nadawczą, z której dostarczany jest materiał poddawany wzbogacaniu. Skrzynię roboczą stanowi zbiornik, do którego doprowadzane są nadawa oraz woda celem rozdziału na produkty. Zamontowane są w niej wszystkie pozostałe elementy składowe osadzarki, w tym łoża robocze. Łoża robocze są to rozmieszczone na planie prostokąta układy sit, umożliwiające przepływ pomiędzy komorami osadzarki, które podzielone są na dwa odcinki każdy. Odcinki te nachylone są względem poziomu pod kątem od dwóch do czterech stopni. Ruch pulsacyjny w osadzarce prowadzi do rozdziału znajdującej się na nich nadawy na frakcje różniące się ciężarem właściwym. Przy czym ziarna o największej gęstości osiadają na dnie, zaś o najmniejszej znajdują się w górnej warstwie surowca rozmieszczonego na łożach roboczych. Woda jest doprowadzana do osadzarki rurociągami. Bezpośrednio pod skrzynią roboczą rozmieszczone są sprężyny odpowiadające za ruch pulsacyjny wody roboczej, co umożliwia rozdział nadawy na frakcje. Po przeciwnej stronie osadzarki względem koryta nadawczego znajduje się przelew. Jest to część wzbogacalnika, którą odprowadzany jest koncentrat, czyli frakcja pływająca o najmniejszej gęstości ziaren występujących w dostarczonej do osadzarki nadawie. Z kolei szczeliną odprowadzającą produkt ciężki kierowana jest frakcja o największej gęstości osiadająca bezpośrednio na łożu roboczym. Jest ona zsuwana z łoża roboczego i wyprowadzana poza osadzarkę. Szczeliną odprowadzającą produkt lekki kierowana jest frakcja o najmniejszym ciężarze właściwym. Jest ona przenoszona ponad progiem przelewowym z łoża roboczego i wyprowadzana poza osadzarkę.

Osadzarka beztłokowa

Model przedstawia osadzarkę beztłokową. W górnej części urządzenie ma kształt prostopadłościanu, który dalej, idąc ku dołowi, ulega przewężeniu, a na samym dole konstrukcja odzwierciedla kształtem ostrosłup odwrócony do góry nogami. Ponad prostopadłościenną częścią znajduje się skrzynia nadawcza, czyli zbiornik, z którego doprowadzana jest nadawa poprzez koryto nadawcze do skrzyni roboczej. Koryto nadawcze stanowi element osadzarki zamontowany pod pewnym kątem względem płaszczyzny poziomej, co umożliwia przesuwanie się nim nadawy do skrzyni roboczej. Skrzynia robocza to zbiornik, do którego doprowadzane są nadawa oraz woda celem rozdziału na dwa produkty. To w niej zachodzi wzbogacanie i zamontowane są wszystkie pozostałe elementy składowe osadzarki beztłokowej. Nad sąsiadującą krawędzią prostopadłościanu, obok skrzyni nadawczej zamontowany jest cylindryczny zbiornik na powietrze cylindryczny usytuowany horyzontalnie. Jest w nim gromadzone powietrze, które następnie jest kierowane do komór powietrznych pulsacyjnie, co generuje ruch pulsacyjny cieczy znajdującej się w komorze roboczej. Poniżej zamontowane są obrotowe zawory rozrządcze, łączące zbiornik z komorami. Zatem sprężone powietrze przepływa po ich otwarciu do komór powietrznych. Komory powietrzne (bądź też komory oscylacyjne) to przedziały znajdujące się pomiędzy łożami roboczymi osadzarki przechodzące w kierunku dna i rozgałęziające się, a następnie kierujące się ku górze, gdzie zabudowane są tuż pod łożami roboczymi. Odpowiadają za dostarczanie do osadzarki sprężonego powietrza celem wymuszenia przepływu wody przez łoże robocze po jego rozprężeniu. Przeciwlegle do koryta nadawczego, na poziomie łoży roboczych znajduje się przelew, czyli element osadzarki, do którego kierowana jest frakcja lekka. Ziarna o najmniejszej gęstości unoszą się w obrębie lustra wody na skutek działania pulsacyjnego ruchu wody. Koncentrat doprowadzany jest progiem przelewowym do koryt odbiorczych. Poniżej przelewu znajduje się szczelina odprowadzająca produkt ciężki. Jest ona umiejscowiona poniżej progu przelewowego. Produkt ciężki, zsuwany z łoża roboczego i wyprowadzany poza osadzarkę na skutek działania ruchu pulsacyjnego wody oraz sił ciężkości, spada do koryta odbiorczego.

Maszyna flotacyjna

Model przedstawia maszynę flotacyjną wykorzystującą metodę flotacyjną w procesie wzbogacania surowców w zakładach przeróbczych. Główny element maszyny stanowi komora mieszalnikowa (przedział mieszalnikowy). Jest ona jednym z głównych przedziałów flotownika. W górnej części ma prostopadłościenny kształt, zaś w dolnej zaczyna się zwężać. Tutaj zachodzi powstawanie mętów flotacyjnych z doprowadzonej w odpowiednim stężeniu nadawy, powietrza, wody oraz odczynników flotacyjnych. Komora wyposażona jest w wirnik napędzany silnikiem oraz połączona z komorą roboczą. Wirnik to element zamontowany w pionowo wydrążonym wale w centralnej części w komorze mieszalnikowej. Znajduje się wewnątrz statora, który ją zabudowuje. Wirnik umożliwia mieszanie zawartości komory, jej równomierne napowietrzenie oraz przepływ mętów w pożądanym kierunku, to jest poprzez stator. Wspomniany stator to nieruchomy element, którym zabudowany jest wirnik. Posiada on łopatki umocowane do poziomej płyty ustawionej powyżej dna przedziału roboczego oraz centralnie umieszczony otwór. Stator ukierunkowuje ruch wirowy cieczy w komorze nadawany przez wirnik. Silnik napędowy wprowadzający w ruch wirnik zamontowany jest w górnej części maszyny, nad komorą mieszalnikową. Składa się z horyzontalnie rozmieszczonych kół napędowych z zaciągniętą wokół nich taśmą. Koła łączą się z zamontowanym w wale wirnikiem, który wprowadzany jest w ruch. Sprężone powietrze istotne dla procesu flotacji dostarczane jest do kolektora powietrznego, z którego przewodami doprowadzane jest przez tuleje łożyskowe do wnętrza wydrążonego wału. To jest w wale znajduje się rura doprowadzająca powietrze. Powietrze przedostaje się do komory również dzięki ruchowi wirnika, który zasysa z niej powietrze w kierunku dna przedziału. Na ścianach komory rozmieszczone są promieniowo względem wału uspokajacze. To elementy przypominające łopatki. Ograniczają ruch wirowy zawiesiny flotacyjnej, stabilizując jej przepływ w obrębie przedziałów. Zawiesinę flotacyjną doprowadza się do skrzynki nadawczej, z której przepływa ona dolną szczeliną przepływową do przedziału roboczego. W górnej części obu przedziałów roboczych zabudowane są (w ich podłużnej osi) nachylone ścianki służące do kierowania zmineralizowanej piany flotacyjnej w kierunku progów wyładowczych. Zgarniacze skrzydełkowe znajdują się nieco poniżej poziomu powierzchni piany flotacyjnej gromadzącej się w górnej części flotownika. Odpowiadają za przyspieszenie wyodrębniania koncentratu w postaci piany poprzez wygarnianie jej poza komorę do koryt odbiorczych. Zgarniacze skrzydełkowe stanowią usytuowane poziomo, równolegle do poziomu koryta odbiorczego trzony obracające się w trakcie pracy urządzenia wokół własnej osi. Wokół trzonów rozmieszczone są promieniście dookoła wspomnianej osi, na całej ich długości płaskie, prostokątne elementy, czyli skrzydełka, tudzież łopatki. Koryta odbiorcze umiejscowione są z obu stron maszyny flotacyjnej. Są to zbiorniki znajdujące się na poziomie powstającej piany. Do nich kierowany jest koncentrat w postaci piany flotacyjnej z pomocą zgarniaczy skrzydełkowych. Komora robocza (przedział roboczy) to część flotownika, w której dochodzi do wyodrębnienia dwóch frakcji – z maszyny zostają odprowadzone odpowiednio – złoża odpadowe oraz koncentrat. Koncentrat kierowany jest do koryt odbiorczych znajdujących się w górnej części flotownika, zaś złoża odpadowe wzdłuż kaskady komór roboczych do skrzyni odpadowej znajdującej się za ostatnim przedziałem roboczym. Na cały flotownik składa się z reguły kilka omówionych podzespołów. Pomiędzy nimi znajdują się skrzynie pośredniczące. Są to komory, które łączą przedziały sąsiadujących komór roboczych, tworząc kaskadę składającą się na pełny flotownik. Na końcu tego typu kaskady znajduje się skrzynia odpadowa. Jest ona zamontowana za ostatnim przedziałem roboczym flotownika składającego się z kilku podzespołów. To do niej kierowane są i w niej gromadzone odpady flotacyjne stanowiące drugą frakcję w procesie flotacji.