E‑book - Dobór i montaż źródła ciepła

E‑BOOK Dobór i montaż źródła ciepła w budownictwie jednorodzinnym

Spis treści

Rozdział 1. Rodzaje, zasady działania, miejsce montażu i zastosowanie różnych rodzajów źródeł ciepła w budownictwie jednorodzinnymRozdział 1. Rodzaje, zasady działania, miejsce montażu i zastosowanie różnych rodzajów źródeł ciepła w budownictwie jednorodzinnym

WstępWstęp

Pompy ciepłaPompy ciepła

Pompy ciepła typu powietrze‑wodaPompy ciepła typu powietrze‑woda

Jak działa taka pompa ciepła?Jak działa taka pompa ciepła?

Jakie są rodzaje pomp ciepła typu powietrze‑woda?Jakie są rodzaje pomp ciepła typu powietrze‑woda?

Tryby pracy pompy ciepła typu powietrze‑wodaTryby pracy pompy ciepła typu powietrze‑woda

Pompa ciepła typu split – tryb grzaniaPompa ciepła typu split – tryb grzania

Pompa ciepła typu split – tryb chłodzeniaPompa ciepła typu split – tryb chłodzenia

Pompa ciepła typu monoblok – tryb grzaniaPompa ciepła typu monoblok – tryb grzania

Pompa ciepła typu monoblok – tryb chłodzeniaPompa ciepła typu monoblok – tryb chłodzenia

Miejsce montażu jednostki zewnętrznej i wewnętrznejMiejsce montażu jednostki zewnętrznej i wewnętrznej

Zalety i wady pomp ciepła typu powietrze‑wodaZalety i wady pomp ciepła typu powietrze‑woda

Pompy ciepła typu grunt‑wodaPompy ciepła typu grunt‑woda

Jak działa taka pompa ciepła?Jak działa taka pompa ciepła?

Jakie są rodzaje pomp ciepła typu grunt‑woda?Jakie są rodzaje pomp ciepła typu grunt‑woda?

Jaki kolektor wybrać?Jaki kolektor wybrać?

Miejsce montażu pompy ciepłaMiejsce montażu pompy ciepła

Zalety i wady pomp ciepła typu grunt‑wodaZalety i wady pomp ciepła typu grunt‑woda

Pompy ciepła typu woda‑wodaPompy ciepła typu woda‑woda

Jak działa taka pompa ciepła?Jak działa taka pompa ciepła?

Jakie są rodzaje pomp ciepła typu woda‑woda?Jakie są rodzaje pomp ciepła typu woda‑woda?

Zalety i wady pomp ciepła typu woda‑wodaZalety i wady pomp ciepła typu woda‑woda

Pompy ciepła – dodatkowe informacjePompy ciepła – dodatkowe informacje

Chłodzenie pasywneChłodzenie pasywne

W jakim celu stosować tryb chłodzenia pasywnego?W jakim celu stosować tryb chłodzenia pasywnego?

Spiralny kolektor pomp ciepła typu grunt‑wodaSpiralny kolektor pomp ciepła typu grunt‑woda

Pompy ciepła typu grunt‑woda wyposażone w kolektor z bezpośrednim odparowaniemPompy ciepła typu grunt‑woda wyposażone w kolektor z bezpośrednim odparowaniem

Dlaczego pompy ciepła typu grunt‑woda wyposażone w kolektor z bezpośrednim odparowaniem nie są powszechnie stosowane?Dlaczego pompy ciepła typu grunt‑woda wyposażone w kolektor z bezpośrednim odparowaniem nie są powszechnie stosowane?

Kotły gazoweKotły gazowe

Czym różni się kocioł gazowy (kondensacyjny) od tradycyjnego (niekondensacyjnego)?Czym różni się kocioł gazowy (kondensacyjny) od tradycyjnego (niekondensacyjnego)?

Zasada działania kotłów kondensacyjnychZasada działania kotłów kondensacyjnych

Kotły jedno- i dwufunkcyjneKotły jedno- i dwufunkcyjne

Kotły wisząceKotły wiszące

Miejsce i sposób montażuMiejsce i sposób montażu

Zalety i wady gazowych kotłów kondensacyjnychZalety i wady gazowych kotłów kondensacyjnych

Sprawność kotłów kondensacyjnychSprawność kotłów kondensacyjnych

Kotły na biomasęKotły na biomasę

Biomasa – co to takiego?Biomasa – co to takiego?

Kotły na biomasę – zasada działaniaKotły na biomasę – zasada działania

Miejsce montażuMiejsce montażu

Zalety i wady kotłów na biomasęZalety i wady kotłów na biomasę

Rozdział 2. Wytwarzanie energii cieplnej i sposoby jej przekazywania na potrzeby ogrzewania budynków jednorodzinnychRozdział 2. Wytwarzanie energii cieplnej i sposoby jej przekazywania na potrzeby ogrzewania budynków jednorodzinnych

WstępWstęp

Podstawowe pojęcia związane z termodynamikąPodstawowe pojęcia związane z termodynamiką

Spalanie biomasySpalanie biomasy

Spalanie paliwa gazowego w kotłach kondensacyjnychSpalanie paliwa gazowego w kotłach kondensacyjnych

Procesy termodynamiczne zachodzące w pompach ciepłaProcesy termodynamiczne zachodzące w pompach ciepła

PodsumowaniePodsumowanie

Rozdział 3. Przyłącza i elementy instalacji grzewczej dla różnych źródeł ciepła w budownictwie jednorodzinnymRozdział 3. Przyłącza i elementy instalacji grzewczej dla różnych źródeł ciepła w budownictwie jednorodzinnym

WstępWstęp

Przyłącze gazu do kotłów gazowychPrzyłącze gazu do kotłów gazowych

Przyłącze elektryczne do pomp ciepłaPrzyłącze elektryczne do pomp ciepła

Instalacja czynników chłodniczych pomp ciepłaInstalacja czynników chłodniczych pomp ciepła

Test szczelnościTest szczelności

Wytworzenie próżniWytworzenie próżni

Napełnienie instalacji jednostki wewnętrznej czynnikiem chłodniczymNapełnienie instalacji jednostki wewnętrznej czynnikiem chłodniczym

Rozdział 4. Rodzaje wymienników ciepła typu grunt‑woda oraz woda‑wodaRozdział 4. Rodzaje wymienników ciepła typu grunt‑woda oraz woda‑woda

Kolektor poziomy z rurą ułożoną meandrycznieKolektor poziomy z rurą ułożoną meandrycznie

Kolektor poziomy z rurą ułożoną spiralnieKolektor poziomy z rurą ułożoną spiralnie

Głębokość ułożenia kolektoraGłębokość ułożenia kolektora

Sprawdzenie szczelnościSprawdzenie szczelności

Pozostałe czynnościPozostałe czynności

Kolektor pionowyKolektor pionowy

Odwiert próbnyOdwiert próbny

Odwiert właściwyOdwiert właściwy

Sprawdzenie szczelnościSprawdzenie szczelności

Pozostałe czynnościPozostałe czynności

Rozdział 5. Etapy doboru, montażu i uruchomienia różnych źródeł ciepła w budownictwie jednorodzinnymRozdział 5. Etapy doboru, montażu i uruchomienia różnych źródeł ciepła w budownictwie jednorodzinnym

WstępWstęp

Pompy ciepła typu powietrze‑wodaPompy ciepła typu powietrze‑woda

Pompa ciepła typu grunt‑wodaPompa ciepła typu grunt‑woda

Pompy ciepła typu woda‑wodaPompy ciepła typu woda‑woda

Kotły gazowe wiszące, kondensacyjneKotły gazowe wiszące, kondensacyjne

Kotły na biomasęKotły na biomasę

Rozdział 6. Metody i warunki wykonywania prac montażowych przy instalacji źródeł ciepła w budownictwie jednorodzinnymRozdział 6. Metody i warunki wykonywania prac montażowych przy instalacji źródeł ciepła w budownictwie jednorodzinnym

WstępWstęp

Instalacje „stanu zero”Instalacje „stanu zero”

Instalacja elektrycznaInstalacja elektryczna

Instalacja wody użytkowejInstalacja wody użytkowej

Instalacja wodna centralnego ogrzewaniaInstalacja wodna centralnego ogrzewania

Montaż urządzeń końcowychMontaż urządzeń końcowych

Rozdział 7. Charakterystyka materiałów instalacyjnych stosowanych w układach grzewczychRozdział 7. Charakterystyka materiałów instalacyjnych stosowanych w układach grzewczych

Rodzaje i metody połączeń stosowanych w systemach grzewczychRodzaje i metody połączeń stosowanych w systemach grzewczych

Zabezpieczenia antykorozyjne źródeł ciepłaZabezpieczenia antykorozyjne źródeł ciepła

Izolacja termiczna źródeł ciepłaIzolacja termiczna źródeł ciepła

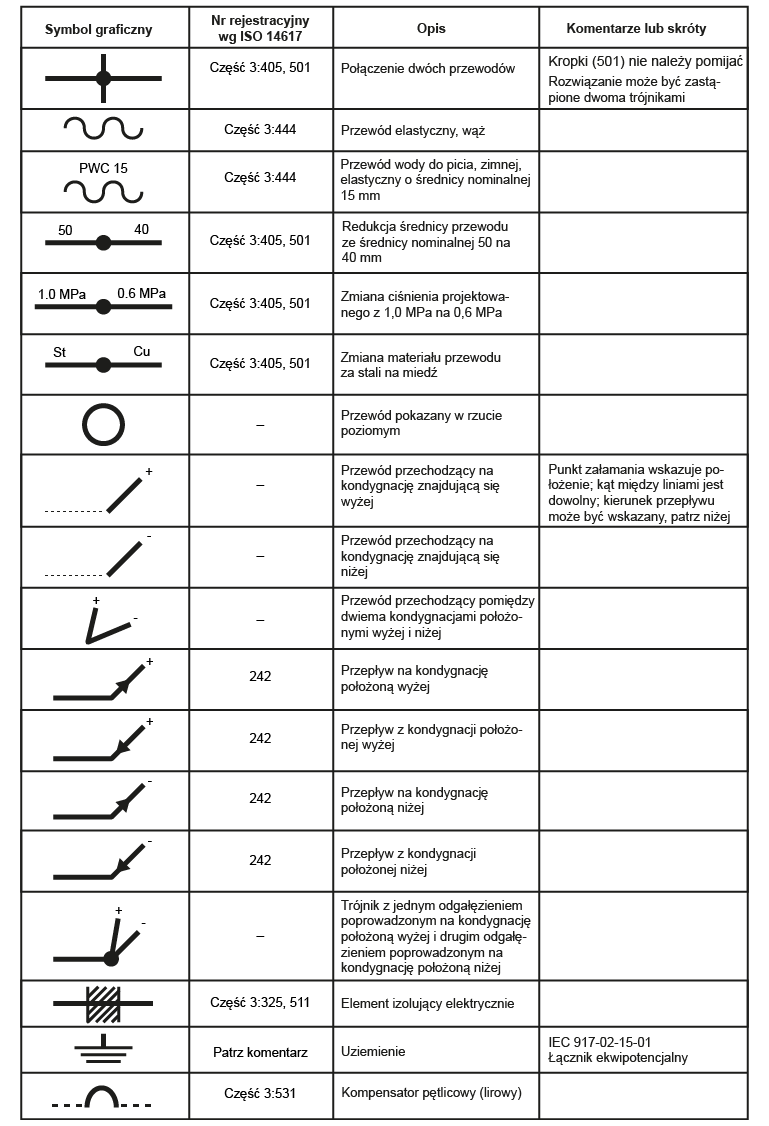

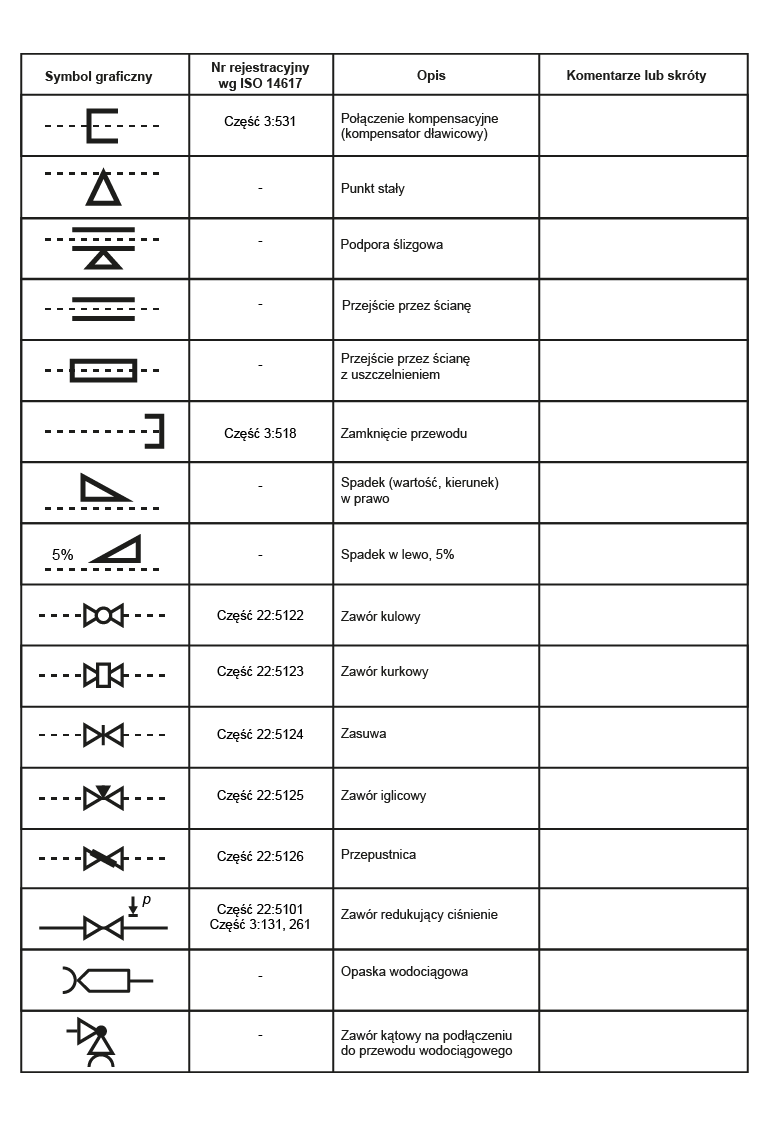

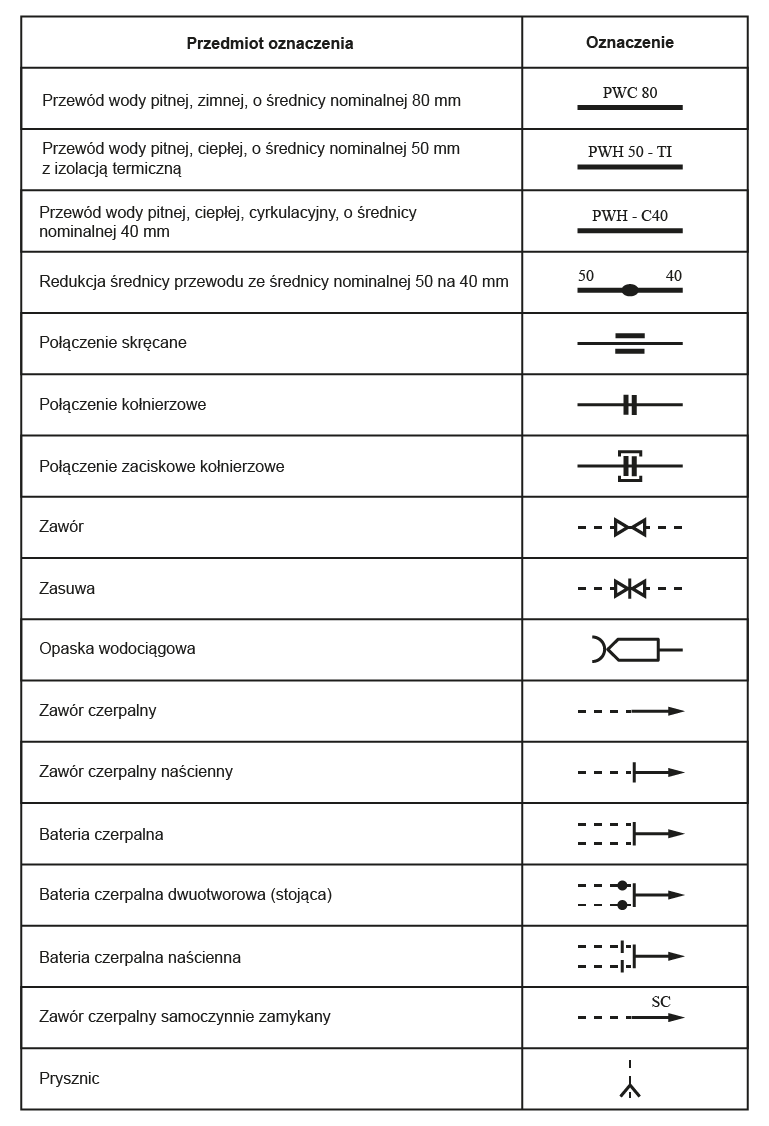

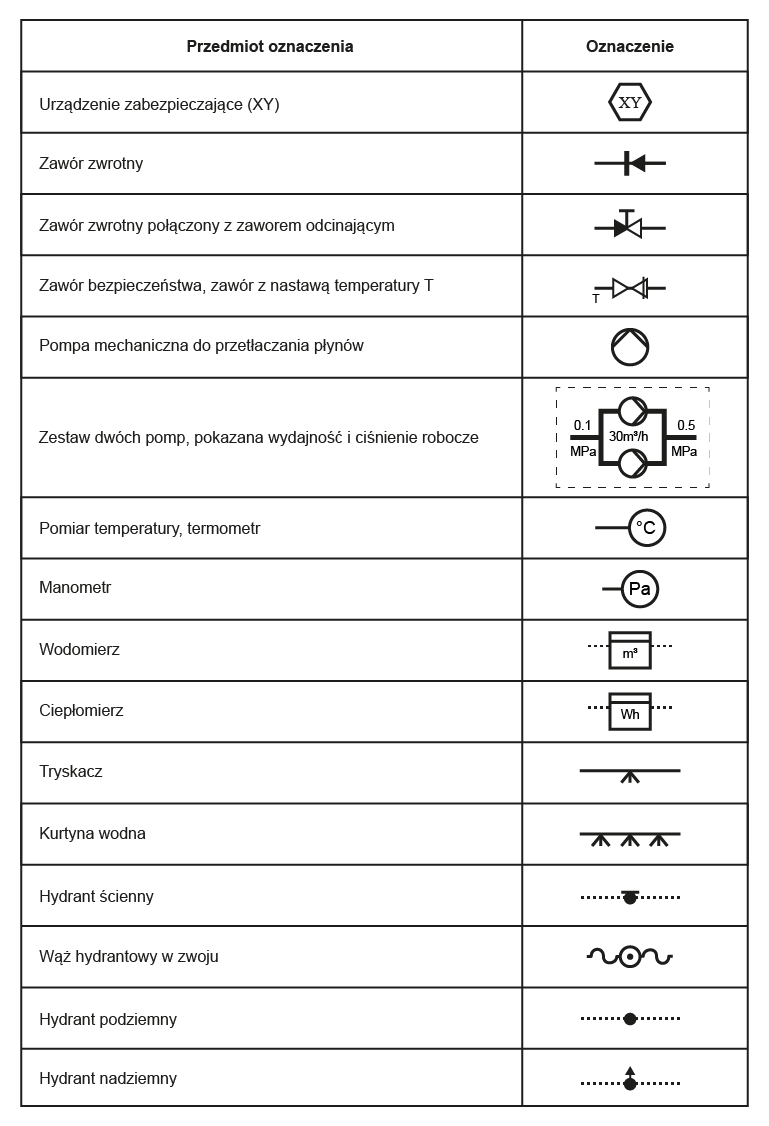

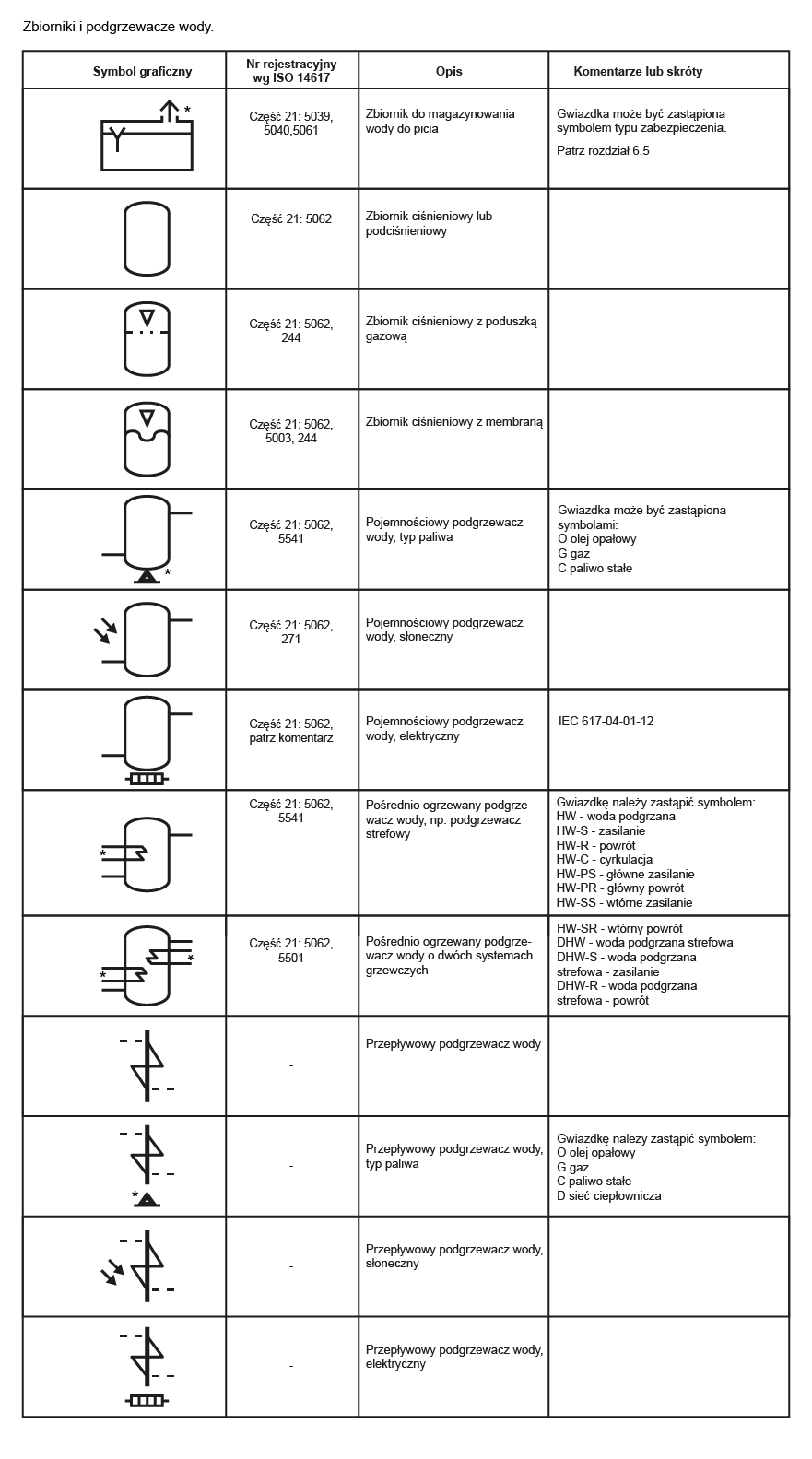

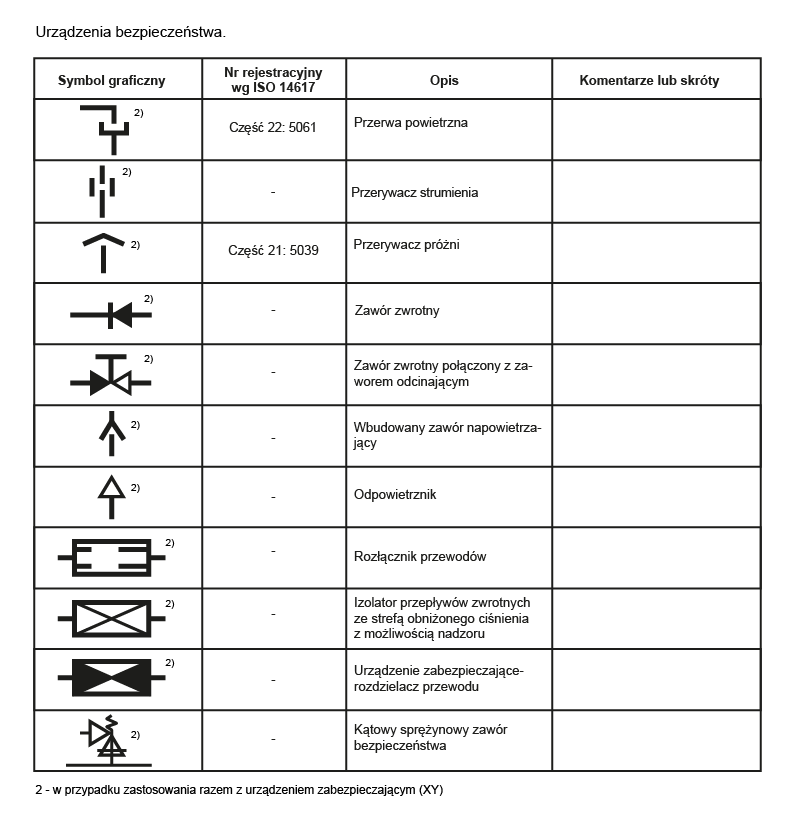

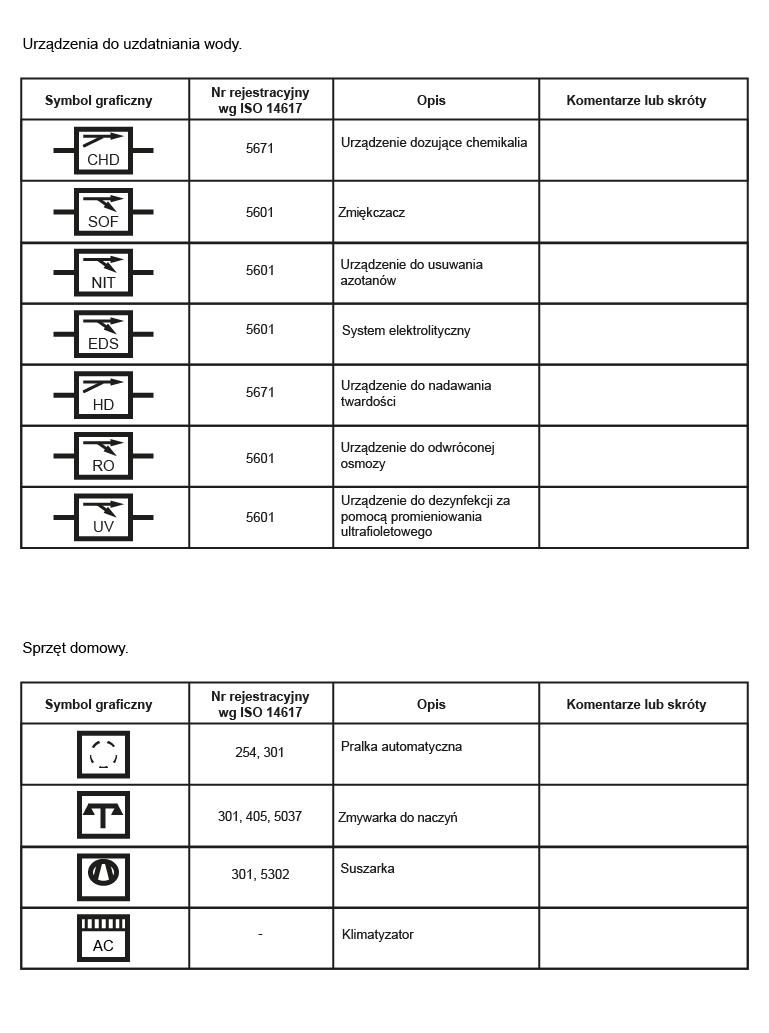

Oznaczenia i symbole graficzne w dokumentacjach projektowych źródeł ciepła (wg normy: PN‑EN 806‑1:2004)Oznaczenia i symbole graficzne w dokumentacjach projektowych źródeł ciepła (wg normy: PN‑EN 806‑1:2004)

Metody weryfikacji poprawności wykonania i odbioru urządzeńMetody weryfikacji poprawności wykonania i odbioru urządzeń

Przekazanie urządzeń do eksploatacjiPrzekazanie urządzeń do eksploatacji

Zasady prawidłowej eksploatacji urządzeńZasady prawidłowej eksploatacji urządzeń

Zasady modernizacji, rozbudowy i remontów urządzeńZasady modernizacji, rozbudowy i remontów urządzeń

Metody usuwania awariiMetody usuwania awarii

Zagrożenia wynikające z nieprawidłowej eksploatacji i awarii urządzeńZagrożenia wynikające z nieprawidłowej eksploatacji i awarii urządzeń

Rozdział 1. Rodzaje, zasady działania, miejsce montażu i zastosowanie różnych rodzajów źródeł ciepła w budownictwie jednorodzinnym

Wstęp

Instalacja ciepłownicza to jeden z ważniejszych elementów, w które musi być wyposażony budynek mieszkalny. Wybór instalacji i źródła ciepła dokonywany jest już na etapie projektowania domu i jest uzależniony od technologii budowy domu, jego wielkości, kosztów inwestycji, dostępnej infrastruktury, lokalizacji budynku czy wielkości działki. W niniejszej publikacji zajmiemy się trzema rodzajami źródeł ciepła: pompami ciepła, kotłami gazowymi (kondensacyjnymi) oraz kotłami na biomasę. W pierwszym rozdziale omówimy zasady działania, miejsce montażu oraz wady i zalety poszczególnych źródeł ciepła, a co za tym idzie, możliwości ich zastosowania.

Powrót do spisu treściPowrót do spisu treści

Pompy ciepła

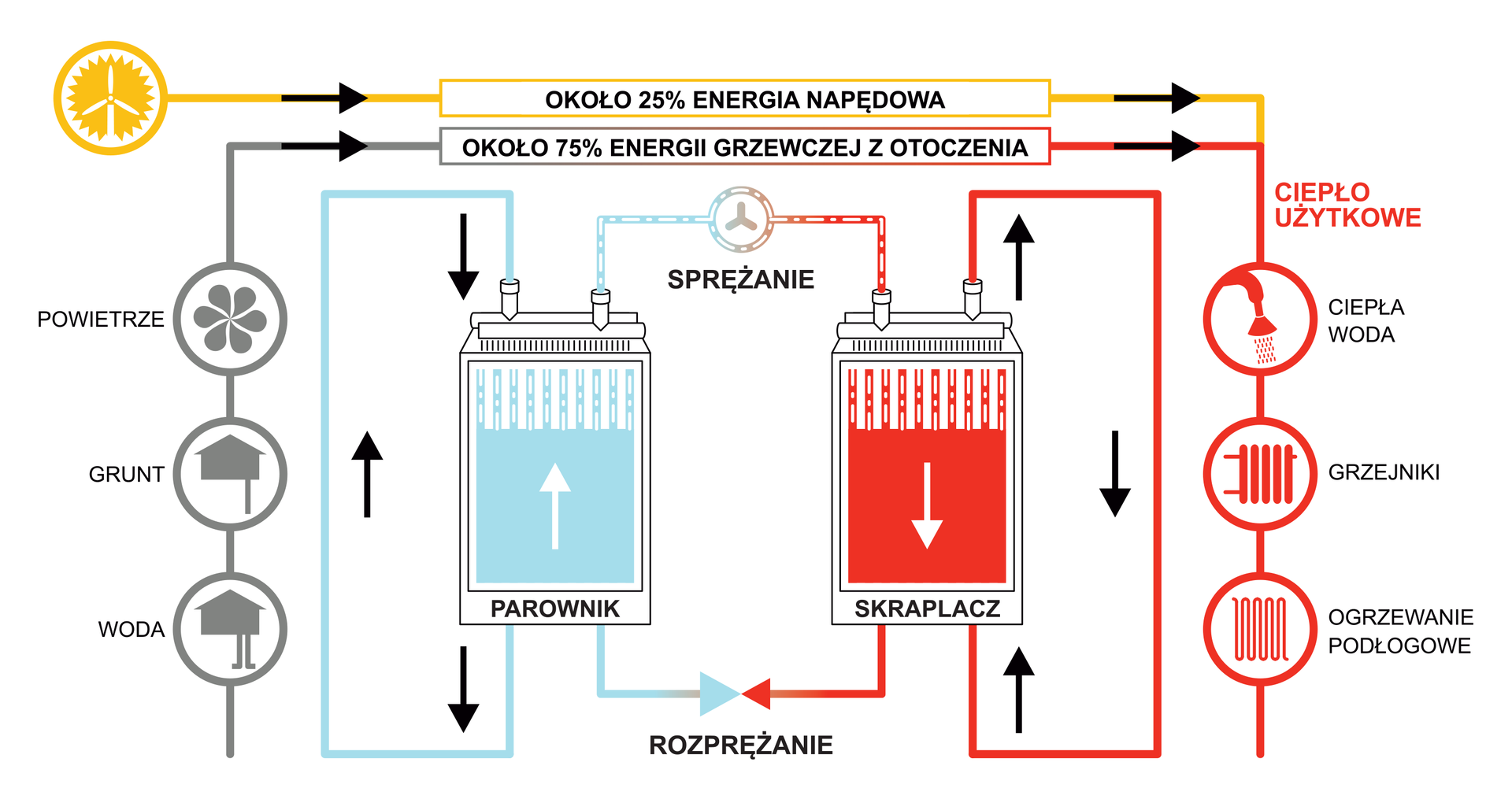

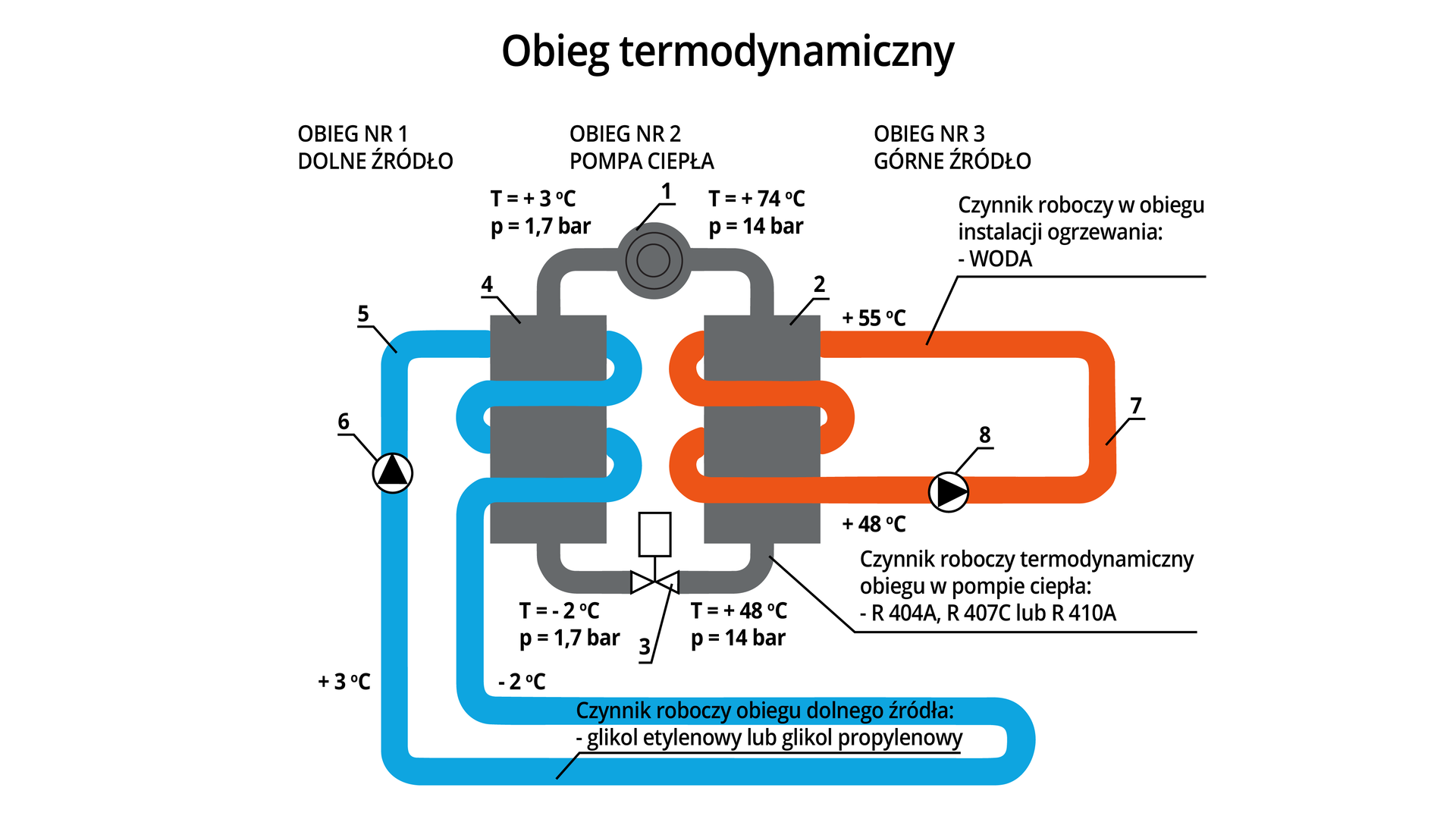

Pompa ciepła to urządzenie, które dzięki wykorzystaniu dodatkowej energii zwiększa temperaturę czynnika roboczego tak, aby dało się ją wykorzystać w celach grzewczych. Mówiąc bardziej obrazowo – pompa ciepła „pobiera” energię cieplną w dolnym źródle ciepła, następnie „transportuje” tę energię do górnego źródła ciepła i tam „oddaje” ją, by zwiększyć temperaturę wody, która jest wykorzystywana do ogrzewania budynku bądź jako woda użytkowa. Energia cieplna „transportowana” jest za pomocą czynnika roboczego. Dodatkowa energia, którą trzeba włożyć w pracę pompy ciepła, jest potrzebna do wymuszenia cyrkulacji czynnika roboczego i jego sprężania (energia napędowa).

Ze względu na rodzaj zastosowanego dolnego źródła ciepła pompy dzielą się na trzy typy: pierwszy to pompy, których dolnym źródłem ciepła jest powietrze, drugi – grunt, trzeci – woda.

Górnym źródłem ciepła jest najczęściej woda. Energia pobierana jest z dolnego źródła w wymienniku ciepła nazywanym parownikiem, a przekazywana jest do górnego źródła w wymienniku ciepła, czyli skraplacza. Czynnikiem roboczym są różnego rodzaju czynniki chłodnicze:

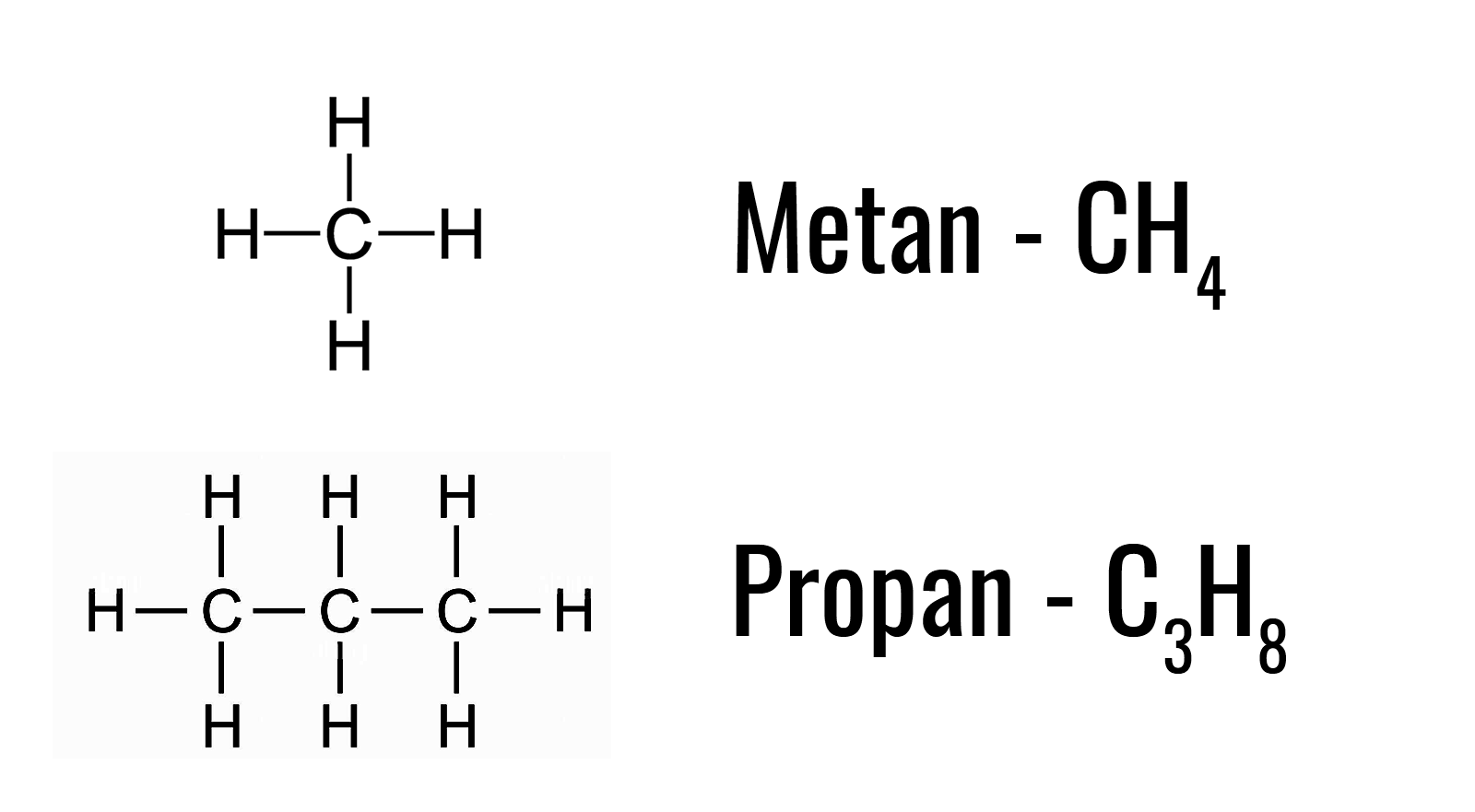

HC (węglowodory), np. R290 (propan), R600 (butan);

FC (fluorowęglany), np. R218, RC318;

HFC (wodorofluorowęglowodory), np. R134a, R152a;

CFC (chlorofluorowodory), np. R11, R115;

HBFC (wodorobromofluorowęglowodory), np. R12B1, R114B2;

HCFC (wodorochlorofluorowęglowodory), np. R22, R123.

Niektóre z wymienionych wyżej czynników chłodniczych (CFC i HCFC) nie mogą być stosowane w krajach Unii Europejskiej ze względu na wysoki potencjał niszczenia warstwy ozonowej (ODP – Ozone Depletion Potential) lub wysoki potencjał tworzenia efektu cieplarnianego (GWP – Global Warming Potential). Do 2030 roku powinno zostać także znacznie ograniczone zużycie czynników HFC.

Powrót do spisu treściPowrót do spisu treści

Pompy ciepła typu powietrze‑woda

Pompa ciepła typu powietrze‑woda to urządzenie grzewcze pobierające energię cieplną z powietrza i oddające energię do wody.

Jak działa taka pompa ciepła?

Źródłem ciepła jest powietrze z otoczenia, które przechodząc przez wentylator, kierowane jest na parownik (dolne źródło ciepła). W parowniku, jak sama nazwa wskazuje, następuje proces parowania czynnika roboczego, a więc zmiana stanu skupienia z ciekłego w gazowy. Czynnik roboczy parując, pobiera energię cieplną z powietrza, następnie zaś jest sprężany i kierowany do skraplacza (górne źródło ciepła), gdzie następuje jego rozprężenie i skroplenie, czyli zmiana stanu skupienia z gazowego w ciekły. W trakcie tego procesu czynnik roboczy oddaje energię cieplną do wody grzewczej lub użytkowej, a następnie wraca do parownika, by po raz kolejny pobrać energię z powietrza. Aby wymusić cyrkulację czynnika roboczego i go sprężyć, pompa ciepła powinna być wyposażona w sprężarkę elektryczną.

Stosunek energii grzewczej, uzyskiwanej dzięki pompie ciepła, do energii elektrycznej potrzebnej do jej zasilania może wynosić nawet 4 do 1. Oznacza to, że z 1 kW energii elektrycznej można uzyskać 4 kW energii grzewczej. Oczywiście moc grzewcza pompy ciepła zależy od temperatury dolnego źródła ciepła, a więc od temperatury powietrza zewnętrznego, i obniża się wraz z jej spadkiem. Pompa ciepła może jednak skutecznie działać nawet wtedy, gdy temperatura otoczenia wynosi poniżej 0°C. Wiele pomp ciepła wyposażonych jest ponadto w dodatkowe przepływowe grzałki elektryczne, które ogrzewają czynnik roboczy, gdy temperatura otoczenia jest bardzo niska. Ciekawostką jest, że pompa ciepła, dzięki odwróceniu obiegu czynnika roboczego, może służyć do chłodzenia domu w upalne dni. W takim przypadku dolne i górne źródła ciepła zamieniają się rolami. W dolnym źródle ciepła następuje skraplanie, a w górnym źródle ciepła parowanie czynnika roboczego.

Powrót do spisu treściPowrót do spisu treści

Jakie są rodzaje pomp ciepła typu powietrze‑woda?

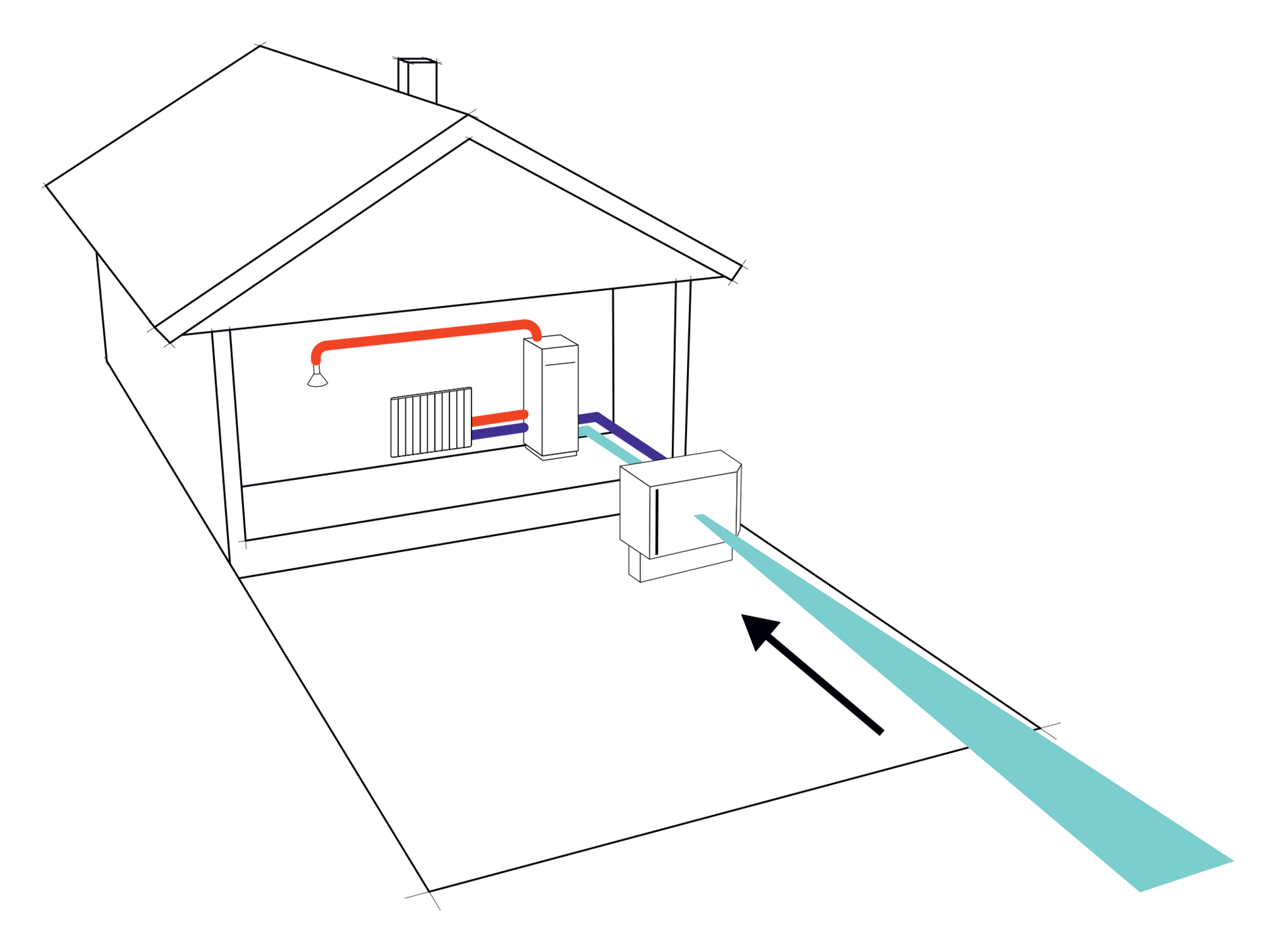

Pompy ciepła typu powietrze‑woda możemy podzielić na dwa rodzaje ze względu na ich budowę. Pierwszy rodzaj to pompy ciepła typu monoblok, w których wszystkie elementy umieszczone są w jednej obudowie (jednostce) montowanej na zewnątrz budynku, drugi rodzaj to pompy ciepła typu split, w których stosowane są dwie jednostki – zewnętrzna i wewnętrzna. W jednostce zewnętrznej, montowanej poza budynkiem, znajduje się wentylator, parownik i sprężarka, natomiast w jednostce wewnętrznej, montowanej w środku budynku – skraplacz i pompa obiegowa tłocząca ogrzewaną wodę do instalacji odbiorczej.

Kolejny podział dotyczy jednostek wewnętrznych, które mogą być albo zintegrowane, albo rozdzielone ze zbiornikiem ciepłej wody użytkowej. Jednostki zewnętrzna i wewnętrzna połączone są ze sobą przewodami czynnika roboczego.

Pompy ciepła typu monoblok są droższe, jednak prostsze w montażu i mają nieco wyższą sprawność niż pompy ciepła typu split.

Powrót do spisu treściPowrót do spisu treści

Tryby pracy pompy ciepła typu powietrze‑woda

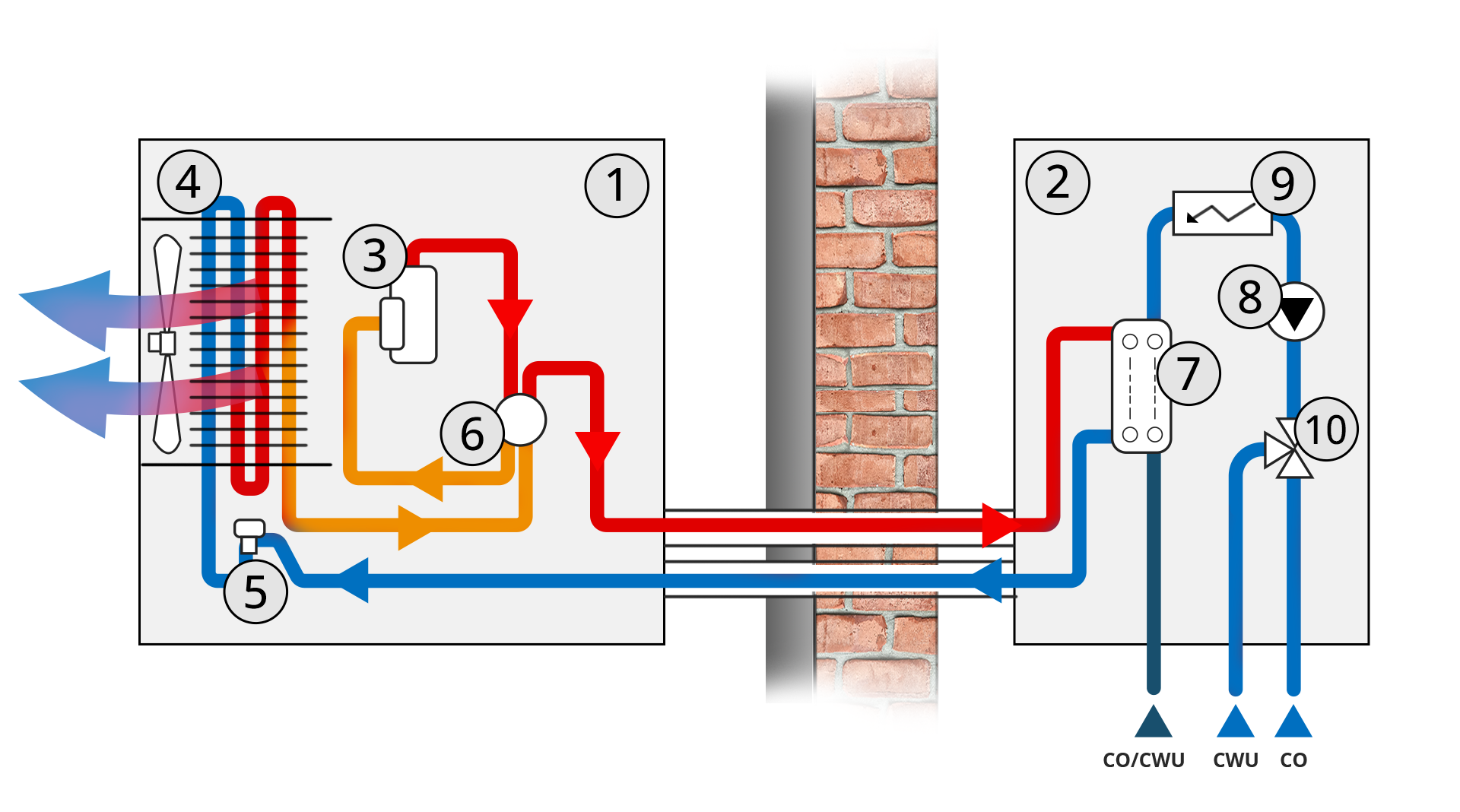

Pompa ciepła typu split – tryb grzania

Czynnik roboczy łączy przewodami jednostkę zewnętrzną (1) z jednostką wewnętrzną (2). Czynnik ten, pobierając energię cieplną z powietrza, jest odparowywany w parowniku (4), następnie poprzez zawór (6) kierowany do sprężarki (3). W skraplaczu (7) sprężony i gorący czynnik roboczy skrapla się, oddając energię cieplną do wody grzewczej, przechodzi przez zawór rozprężny (5) i wraca do parownika (4). Woda grzewcza w razie potrzeby (przy bardzo niskiej temperaturze zewnętrznej) jest dodatkowo ogrzewana przez przepływowy podgrzewacz elektryczny (9), który należy do wyposażenia opcjonalnego, czyli występującego jedynie w niektórych pompach ciepła. Pompa obiegowa (8) kieruje wodę grzewczą poprzez zawór rozdzielający (10) do instalacji grzewczej budynku (CO) lub do podgrzewacza wody użytkowej (CWU).

Powrót do spisu treściPowrót do spisu treści

Pompa ciepła typu split – tryb chłodzenia

Czynnik roboczy łączy przewodami jednostkę zewnętrzną (1) z jednostką wewnętrzną (2). W trybie chłodzenia odwrócony jest kierunek przepływu czynnika roboczego i następuje zamiana funkcji między skraplaczem (7) a parownikiem (4): parownik (4) staje się teraz skraplaczem, a skraplacz (7) parownikiem. Dzięki temu czynnik roboczy parując w podzespole (7) będącym teraz parownikiem, odbiera energię cieplną i schładza wodę chłodzącą (wykorzystywaną np. w klimakonwektorze do chłodzenia nadmuchiwanego powietrza). Następnie czynnik roboczy kierowany jest przez zawór (6) do sprężarki (3). Po sprężeniu i podniesieniu temperatury zostaje skroplony w podzespole (4) będącym teraz skraplaczem, gdzie oddaje energię cieplną do powietrza z otoczenia. Przez zawór rozprężny (5) wraca do podzespołu (7), by ponownie odebrać energię cieplną i schłodzić wodę. Schłodzona woda kierowana jest przez pompę obiegową (8) poprzez zawór rozdzielający (10) do instalacji chłodniczej budynku (np. klimakonwektora). Elektryczny, opcjonalny podgrzewacz wody (9) jest wyłączony w tym trybie pracy.

Powrót do spisu treściPowrót do spisu treści

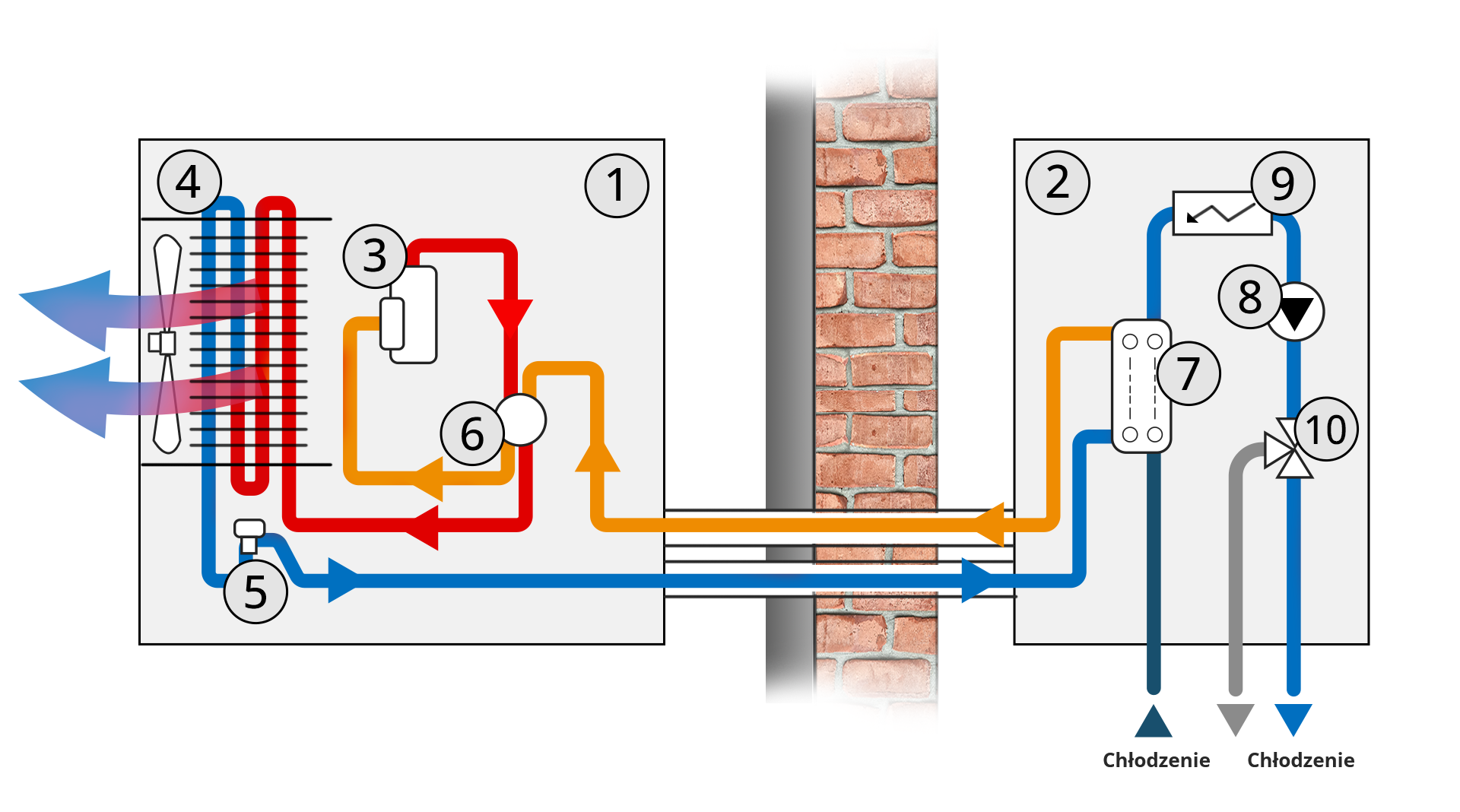

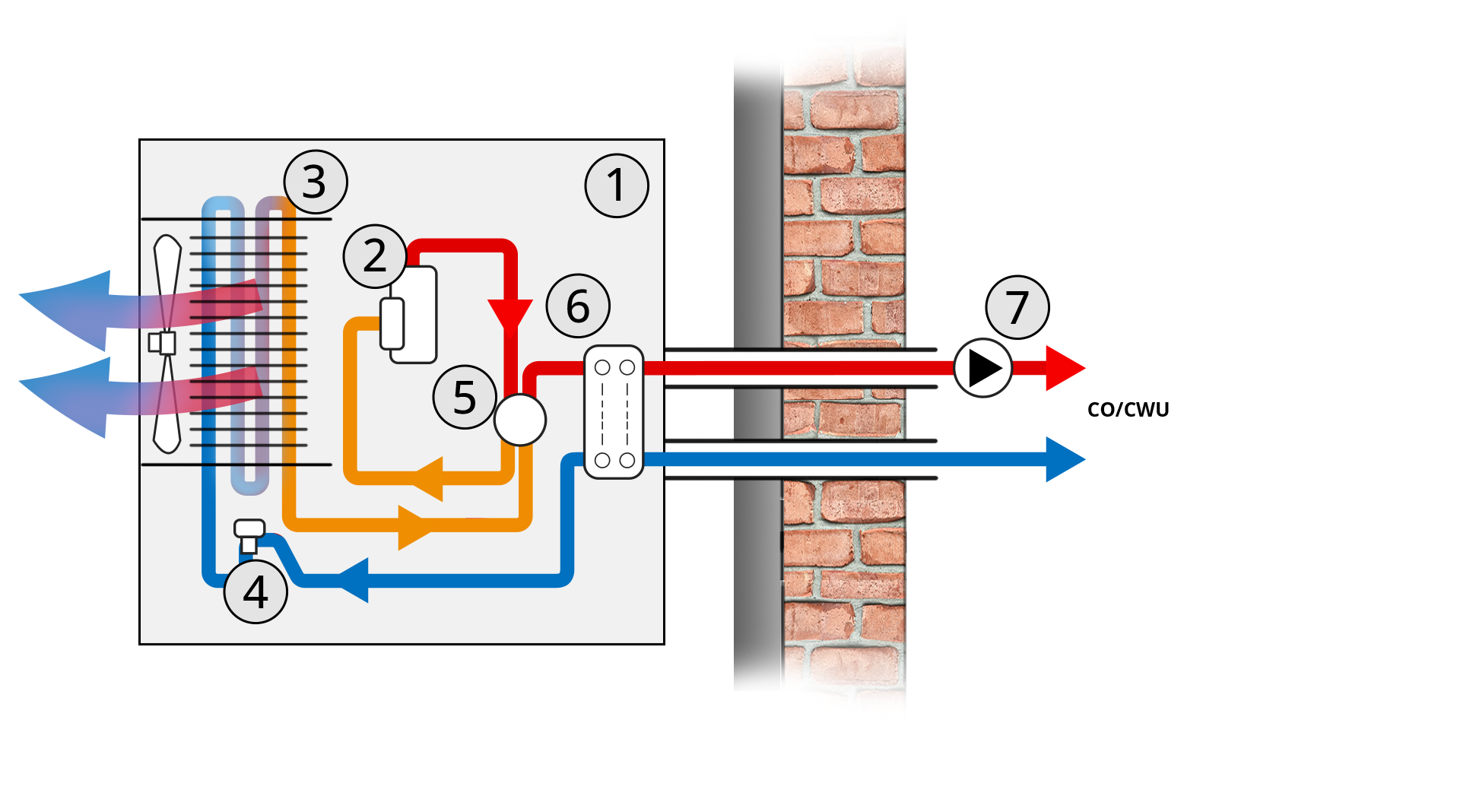

Pompa ciepła typu monoblok – tryb grzania

Jednostka zewnętrzna (1) zawiera wszystkie elementy pompy ciepła. Czynnik roboczy pobierając energię cieplną z powietrza, jest odparowywany w parowniku (3), następnie poprzez zawór (5) zostaje skierowany do sprężarki (2). W skraplaczu (6) sprężony i gorący czynnik roboczy skrapla się, oddając energię cieplną do wody grzewczej. Czynnik roboczy przechodzi przez zawór rozprężny (4) i wraca do parownika (3). Pompa obiegowa (7) kieruje wodę grzewczą do instalacji grzewczej budynku (CO) lub do podgrzewacza wody użytkowej (CWU).

W przypadku pompy ciepła typu monoblok należy zapewnić ochronę przed zamarzaniem wody grzewczej w przewodach łączących pompę ciepła z budynkiem. Można też w układzie pompy ciepła zamiast wody zastosować czynnik niezamarzający oraz dodatkowy wymiennik ciepła między tym czynnikiem a wodą grzewczą, umieszczony wewnątrz budynku.

Powrót do spisu treściPowrót do spisu treści

Pompa ciepła typu monoblok – tryb chłodzenia

Jednostka zewnętrzna (1) zawiera wszystkie elementy pompy ciepła. W trybie chłodzenia odwraca się kierunek przepływu czynnika roboczego i następuje zamiana funkcji między skraplaczem (6) a parownikiem (3). Parownik (3) staje się teraz skraplaczem, a skraplacz (6) – parownikiem. Dzięki temu czynnik roboczy parując w podzespole (6) będącym teraz parownikiem, odbiera energię cieplną i schładza wodę chłodzącą (wykorzystywaną np. w klimakonwektorze do chłodzenia nadmuchiwanego powietrza). Czynnik roboczy kierowany jest przez zawór (5) do sprężarki (2). Po sprężeniu i podniesieniu temperatury zostaje skroplony w podzespole (3) będącym teraz skraplaczem, gdzie oddaje energię cieplną do powietrza z otoczenia, a następnie przez zawór rozprężny (4) wraca do podzespołu (6), by ponownie odebrać energię cieplną i schłodzić wodę. Pompa obiegowa (7) kieruje schłodzoną wodę do instalacji chłodniczej budynku (np. klimakonwektora).

Powrót do spisu treściPowrót do spisu treści

Miejsce montażu jednostki zewnętrznej i wewnętrznej

Montując jednostkę zewnętrzną pompy ciepła typu split lub całą pompę ciepła typu monoblok, powinniśmy spełnić następujące warunki:

Miejsce montażu powinno zapewniać dobry dostęp do powietrza z otoczenia, ale jednocześnie nie powinno być miejscem narażonym na silne podmuchy wiatru od przodu, które niekorzystnie wpływają na pracę pompy ciepła.

Odległość pompy ciepła od ściany budynku powinna wynosić co najmniej 30 cm, aby zapewnić wystarczający przepływ powietrza przez pompę.

Pompę ciepła można zamontować na betonowym cokole lub, w przypadku lżejszych pomp, powiesić na ścianie. Najlepiej, żeby była to ściana nasłoneczniona.

Wysokość od poziomu gruntu do dolnej powierzchni obudowy pompy ciepła powinna wynosić co najmniej 40 cm, aby zimą zapobiegać możliwości zablokowania wentylatora przez śnieg.

Ze względu na spływający kondensat wilgoci z otoczenia, należy montować pompę ciepła poza ciągiem pieszym, aby uniknąć zalewania tego ciągu wodą lub – zimą – jego oblodzenia.

Nad pompą ciepła powinno się zostawić co najmniej 1 m wolnej przestrzeni, aby można było bez przeszkód przeprowadzać prace obsługowe lub naprawcze.

Pompa ciepła nie powinna być montowana na ścianie od strony sypialni ze względu na generowane przez nią drgania i hałas (do około 50‑60 dB).

Montując jednostkę wewnętrzną pompy ciepła typu split, należy:

Umieścić ją w budynku, w miejscu, które zapewnia do niej swobodny dostęp, aby można było ustawiać parametry pracy pompy ciepła w jej sterowniku oraz w miarę łatwo przeprowadzać prace obsługowe lub naprawcze.

Zasilanie przewodem elektrycznym doprowadzić na osobnym zabezpieczeniu, zgodnie z wymogami producenta pompy ciepła.

Przewód komunikacyjny między jednostką wewnętrzną a zewnętrzną poprowadzić w oddzielnym peszlu co przewód zasilający, aby uniknąć ryzyka wystąpienia zakłóceń elektromagnetycznych w układzie sterowania pompy ciepła.

Zalety i wady pomp ciepła typu powietrze‑woda

Powrót do spisu treściPowrót do spisu treści

Zalety i wady pomp ciepła typu powietrze‑woda

Powietrze jest najprostszym źródłem pozyskania energii cieplnej, ponieważ nie wymaga umieszczania wymienników ciepła w gruncie lub wodzie (co wiąże się z koniecznością kopania lub wykonywania odwiertów). Ponadto w odróżnieniu od wody, powietrze jest wszędzie i jego ilość, którą możemy wykorzystać do grzania domu, nie zależy od wielkości działki, na której usytuowany jest budynek; w tym przypadku ilość ta jest ograniczona jedynie przez wentylator i parownik pompy ciepła. Jego wadą jest natomiast niekoherentność i brak stabilności temperatury. Oto zalety i wady pomp ciepła typu powietrze‑woda.

Zalety:

Niższe niż w przypadku dwóch pozostałych typów pomp ciepła koszty inwestycji.

Szybkość i łatwość montażu (najłatwiejszy i najszybszy montaż występuje w przypadku pomp ciepła typu monoblok).

Bezobsługowość.

Mniejsza awaryjność od pomp ciepła typu grunt‑woda i woda‑woda.

Możliwość montażu na każdej działce, niezależnie od jej wielkości i występowania na niej wody.

Pompa ciepła pracuje nawet w ujemnych temperaturach.

Latem pompa ciepła może działać jako klimatyzacja.

Wady:

Zimą, przy niskich temperaturach otoczenia, spada wydajność pompy. Może to oznaczać konieczność stosowania dodatkowego ogrzewania elektrycznego, które podwyższa koszty eksploatacji.

Wyższe koszty eksploatacji w porównaniu z innymi typami pomp ciepła, ze względu na mniejszą wydajność.

Pompy ciepła typu grunt‑woda

Powrót do spisu treściPowrót do spisu treści

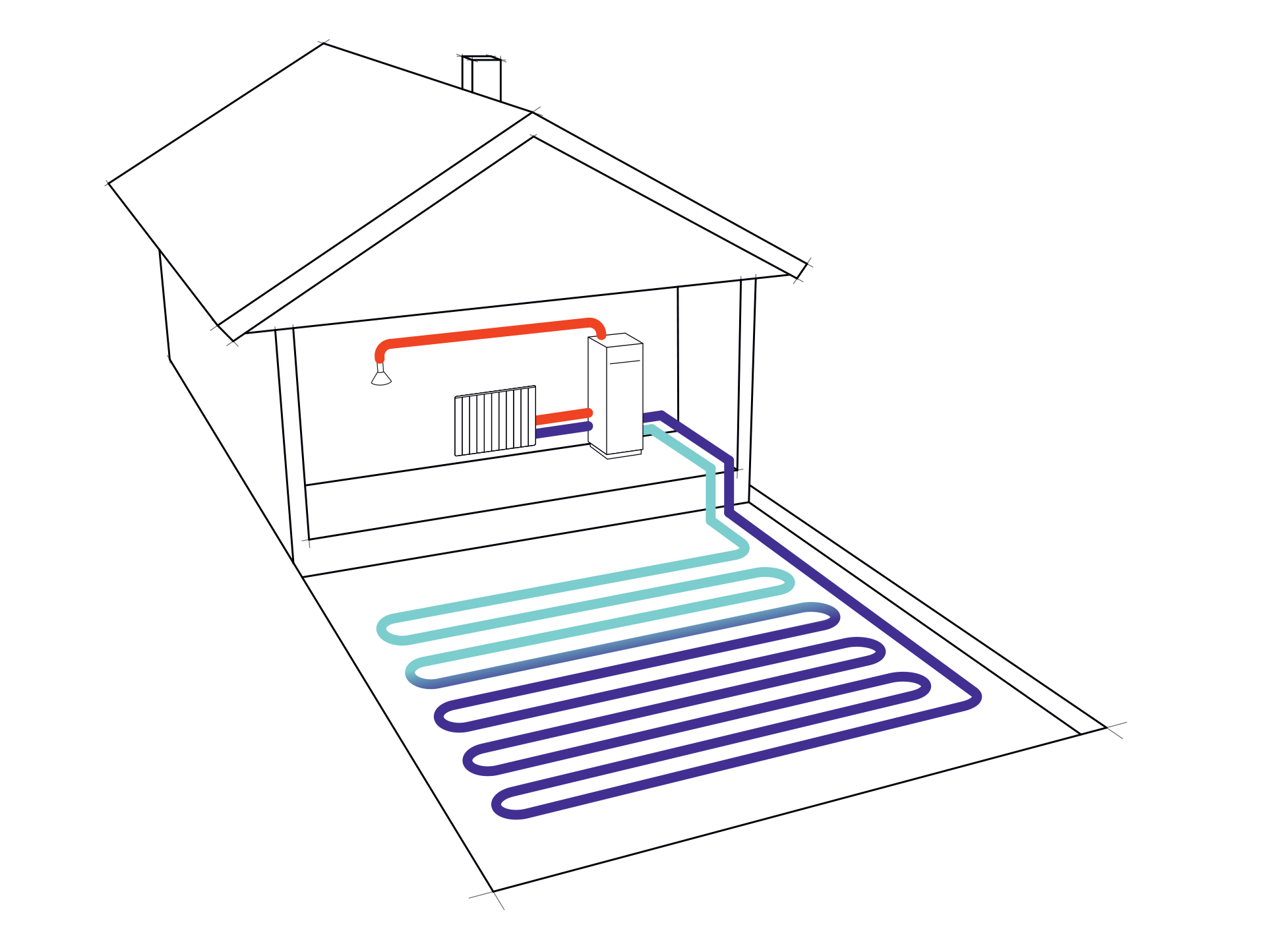

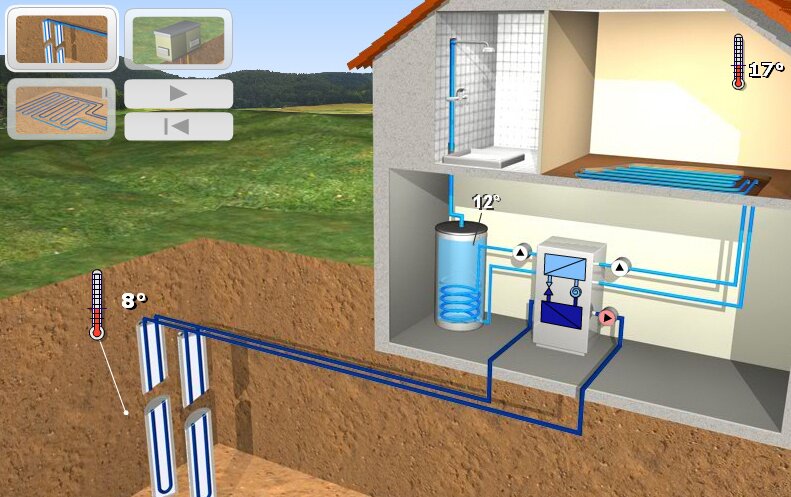

Pompy ciepła typu grunt‑woda

Pompa ciepła typu grunt‑woda to urządzenie grzewcze pobierające energię cieplną z gruntu i oddające ją do wody. Inna jej nazwa: pompa ciepła typu solanka‑woda wzięła się stąd, że nie pobiera ona energii cieplnej w parowniku bezpośrednio z gruntu, a za pomocą dodatkowego wymiennika ciepła umieszczonego w ziemi, w którym znajduje się czynnik pośredni. Niegdyś czynnikiem pośrednim stosowanym w tego typu pompach ciepła była solanka, czyli roztwór oparty na chlorku sodu (NaCl). Obecnie nie wykorzystuje się już tego roztworu ze względu na jego właściwości korozyjne. Jako czynnika pośredniego używa się glikolu.

Powrót do spisu treściPowrót do spisu treści

Jak działa taka pompa ciepła?

Zasada działania wszystkich typów pomp ciepła jest taka sama (zobacz: pompa ciepła typu powietrze‑woda, która została opisana jako pierwsza). Oznacza to, że pompa ciepła typu grunt‑woda ma: parownik, skraplacz, sprężarkę, zawór rozprężny i pompę obiegową wody grzewczej. Różnice dotyczą jedynie dolnego źródła ciepła. Po pierwsze, energia cieplna pobierana jest z gruntu, a nie z powietrza. Po drugie, w pompie ciepła typu powietrze‑woda ciepło pobierane jest w parowniku bezpośrednio z powietrza. W pompie ciepła typu grunt‑woda dzieje się inaczej. Energia cieplna pobierana jest z gruntu przez pośredni wymiennik ciepła (zwany kolektorem lub sondą) umieszczony w ziemi, w którym znajduje się glikol; z kolei glikol w parowniku oddaje energię do czynnika roboczego (czyli chłodniczego krążącego w układzie pompy ciepła: parownik – sprężarka – skraplacz – zawór rozprężny – parownik). Przepływ glikolu w kolektorze zapewniany jest przez pompę obiegową.

Rodzaje glikolu, które mogą być stosowane w pompach ciepła, to:

Glikol propylenowy o stężeniu 30‑35% z dodatkiem inhibitorów korozji, przeciwutleniaczy i stabilizatorów. Jest nieszkodliwy i biodegradowalny.

Glikol etylenowy o stężeniu 30‑35% Ma bardzo podobne właściwościami do glikolu propylenowego, jednak jest szkodliwy dla środowiska i trujący. Dawka śmiertelna dla człowieka wynosi około 100 ml. Z tego względu jego stosowanie jest zakazane w miejscach i instalacjach, w których istnieje ryzyko przedostania się substancji do żywności lub gleby (został zastąpiony przez glikol propylenowy).

Powrót do spisu treściPowrót do spisu treści

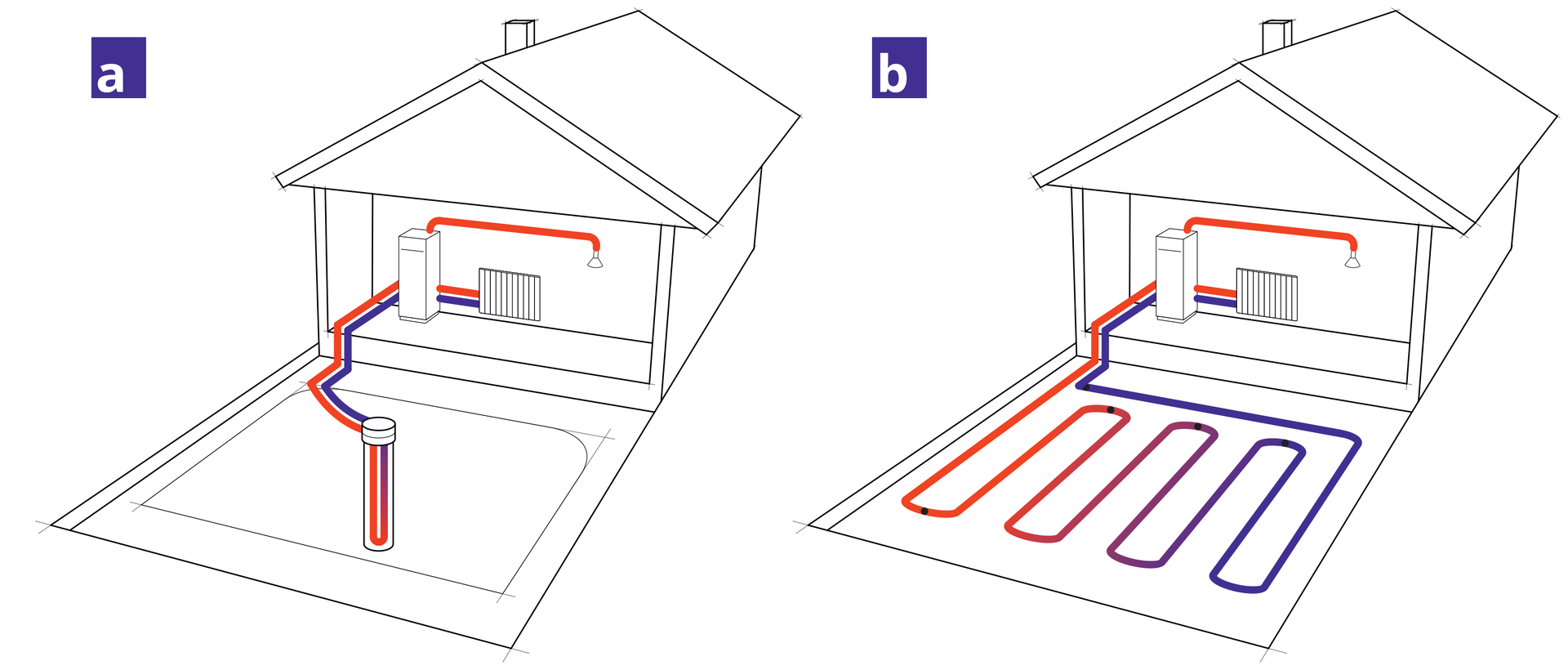

Jakie są rodzaje pomp ciepła typu grunt‑woda?

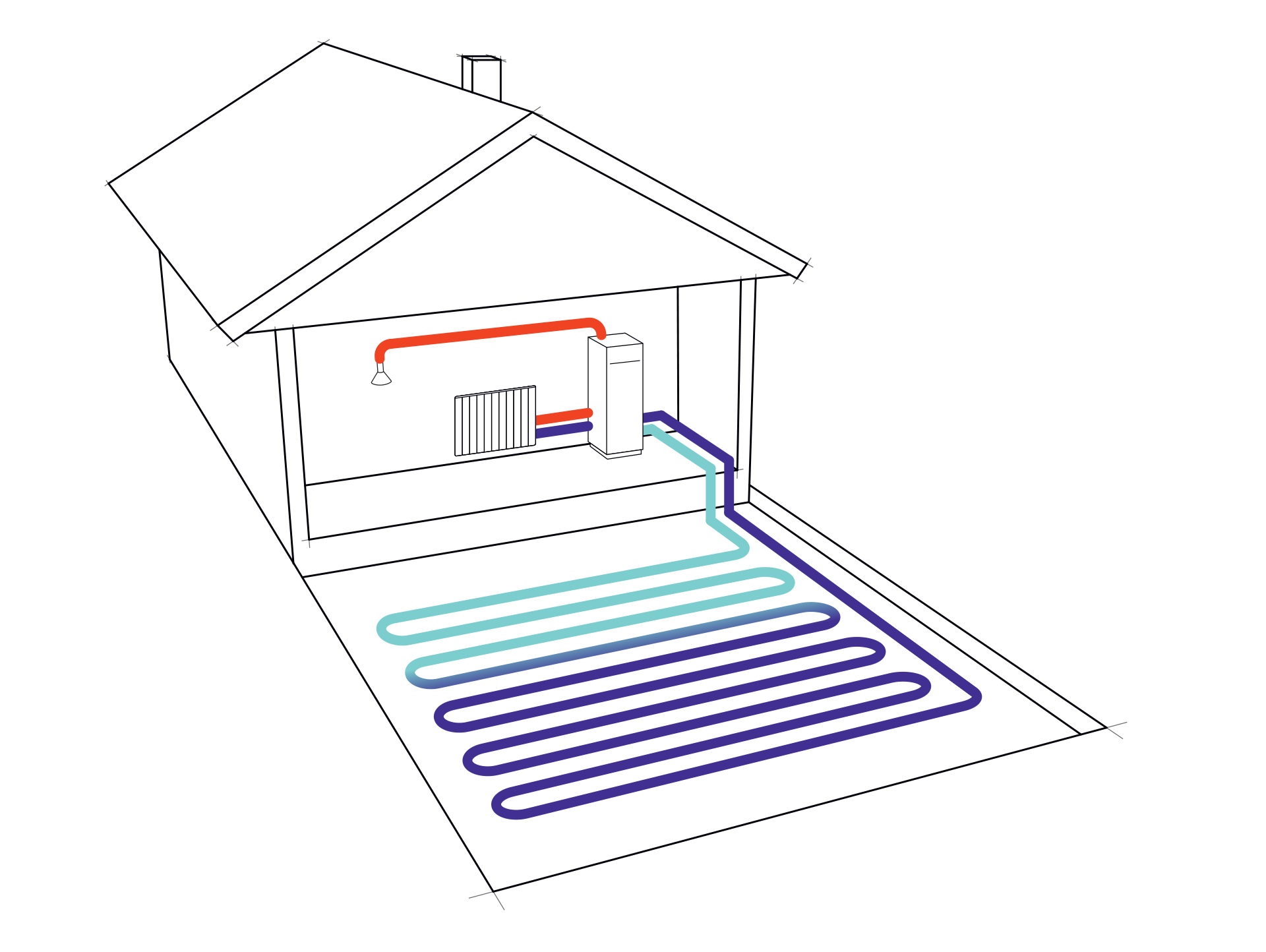

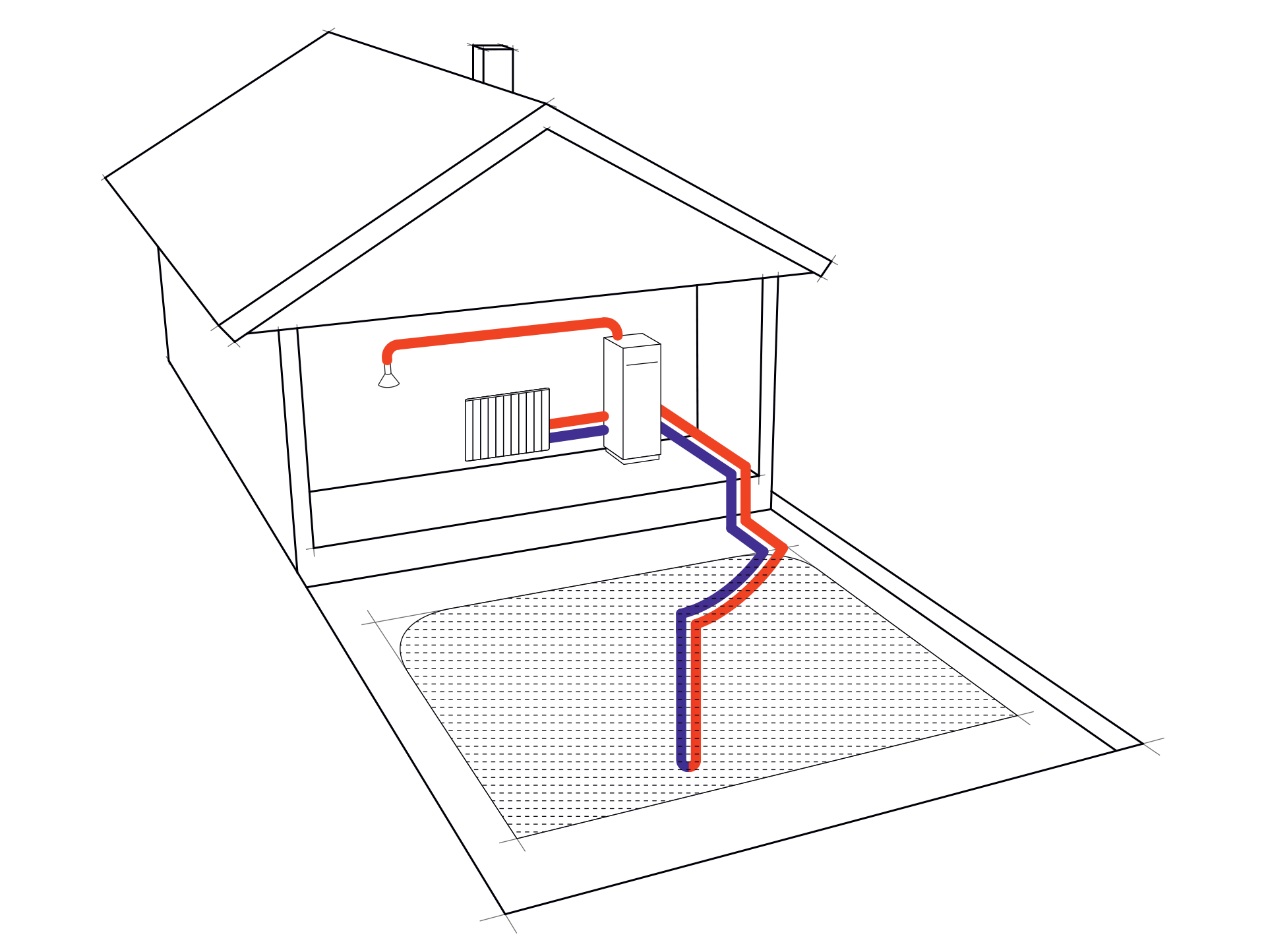

Występują dwa rodzaje pomp typu grunt‑woda, różniące się konstrukcją zastosowanego pośredniego wymiennika ciepła, czyli kolektora, który pobiera energię cieplną z gruntu. Mamy zatem pompy typu grunt‑woda, wykorzystujące kolektory poziome, i pompy stosujące kolektory pionowe.

Poziomy kolektor wykonany jest najczęściej z rur polietylenowych, które układa się na głębokości 0,3 m poniżej miejsca przemarzania gruntu (od 1,2 do 2 m). Rury te kładzie się w postaci układów wężownicowych (meandrycznych) lub spiralnych. Pomiędzy rurami należy utrzymywać odległości pomiędzy 0,4 a 1,2 m, w zależności od rodzaju gruntu i jego zdolności do „regeneracji”, czyli uzupełniania ciepła.

Pionowy kolektor (sonda), podobnie jak poziomy, najczęściej wykonany jest z rur polietylenowych, których odcinki umieszcza się w odwiertach o głębokości od 20 do 100 m (czasami stosuje się odwierty o głębokości nawet 200 m). Rury kolektora połączone są u dołu tzw. U‑kształtką. Wykonując odwierty, należy pamiętać o zachowaniu odpowiedniej odległości między nimi. Minimalna odległość pomiędzy odwiertami powinna wynosić:

6 m dla kolektorów o długości poniżej 70 m;

8 m dla kolektorów o długości od 70 do 100 m.

Jaki kolektor wybrać?

Powrót do spisu treściPowrót do spisu treści

Jaki kolektor wybrać?

Wybór rodzaju kolektora zależy od kilku czynników.

Kolektor poziomy jest tańszy w wykonaniu, jednak ze względu na rozmiar wymaga większej przestrzeni. W przypadku małej działki korzystniejszym lub jedynym możliwym rozwiązaniem może być kolektor pionowy. Kolektor poziomy zakopany jest w ziemi stosunkowo płytko, więc wykorzystuje głównie ciepło pochodzące ze słońca oraz wód opadowych. Oznacza to, że część działki znajdująca się nad kolektorem poziomym nie może zostać zabudowana i pokryta nawierzchnią utrudniającą regenerację kolektora, czyli nagrzewanie przy wyższych temperaturach otoczenia. Ta część działki, pod którą leży kolektor, nie powinna być także zacieniona.

Kolektor pionowy jest droższy w wykonaniu, ale nie wymaga posiadania dużej działki. Wybór tego niewielkiego kolektora umożliwi wykorzystanie prawie całej powierzchni działki pod zabudowę czy zadrzewienie. W przypadku kolektora poziomego na wydajność pompy ciepła ma wpływ występujący przy powierzchni ziemi rodzaj gruntu. Dla gruntów wilgotnych wynosi ona około 30‑40 W/m², natomiast dla gruntów suchych około 10‑15 W/m². Kolektor pionowy daje na ogół wyższą wydajność pompy ciepła i na jego pracę nie wpływa rodzaj gruntu przy powierzchni ziemi, gdyż umieszczony jest głęboko pod ziemią. Na głębokości poniżej 20 m temperatura gruntu jest stała przez cały rok i wynosi około 10°C. Dla porównania, dla kolektora poziomego temperaturę roboczą przyjmuje się na poziomie 0°C.

Jak widać, aby wybrać odpowiedni rodzaj kolektora, należy ocenić możliwości jego usytuowania na działce, określić sposób jej zagospodarowania, zbadać rodzaj gruntu, obliczyć zapotrzebowanie na ciepło dla budynku, wziąć pod uwagę średnie temperatury otoczenia występujące w poszczególnych miesiącach w ciągu roku, policzyć koszty inwestycji oraz późniejszej eksploatacji pompy ciepła… i dopiero potem dokonać właściwego wyboru.

Powrót do spisu treściPowrót do spisu treści

Miejsce montażu pompy ciepła

Wybór miejsca montażu dolnego źródła ciepła, czyli kolektora poziomego lub pionowego, zależy przede wszystkim od powierzchni i sposobu zagospodarowania działki. Należy tu również uwzględnić czynniki omówione w akapicie wyżej, traktujące o wyborze kolektora.

Zasady montażu jednostki wewnętrznej pompy ciepła typu grunt‑woda, zawierającej wszystkie główne elementy poza kolektorem (pośrednim wymiennikiem dolnego źródła ciepła), są takie same jak w przypadku jednostki wewnętrznej pompy ciepła typu powietrze‑woda. Należy zatem:

Umieścić ją w budynku, w miejscu, które zapewnia do niej swobodny dostęp, aby można było ustawiać parametry pracy pompy ciepła w jej sterowniku oraz w miarę łatwo przeprowadzać prace obsługowe lub naprawcze.

Wybierając miejsce, trzeba pamiętać, że pompa ciepła może generować drgania i hałas (do około 50‑60 dB).

Zasilanie przewodem elektrycznym powinno być doprowadzone na osobnym zabezpieczeniu, zgodnie z wymogami producenta pompy ciepła.

Powrót do spisu treściPowrót do spisu treści

Zalety i wady pomp ciepła typu grunt‑woda

Zalety:

Stabilność pracy, niezależnie od temperatury otoczenia. Dotyczy to szczególnie pomp ciepła z kolektorem pionowym, ze względu na stałą temperaturę gruntu na głębokości od około 20 m pod powierzchnią ziemi.

Możliwość montażu na każdej działce, niezależnie od jej wielkości i występowania na niej wody (w przypadku pomp z kolektorem pionowym).

Niższe koszty eksploatacji niż pomp typu powietrze‑woda.

Pompa ciepła pracuje nawet w ujemnych temperaturach.

Latem pompa ciepła może działać jako klimatyzacja.

Wady:

Wyższe koszty inwestycji. Najwyższe dla pomp z pionowym kolektorem, wymagającym wykonania głębokich odwiertów.

Trudniejszy montaż niż w przypadku pomp typu powietrze‑woda.

Potrzebna stosunkowo duża powierzchnia działki w przypadku pompy z kolektorem poziomym.

Pompy ciepła typu woda‑woda

Powrót do spisu treściPowrót do spisu treści

Pompy ciepła typu woda‑woda

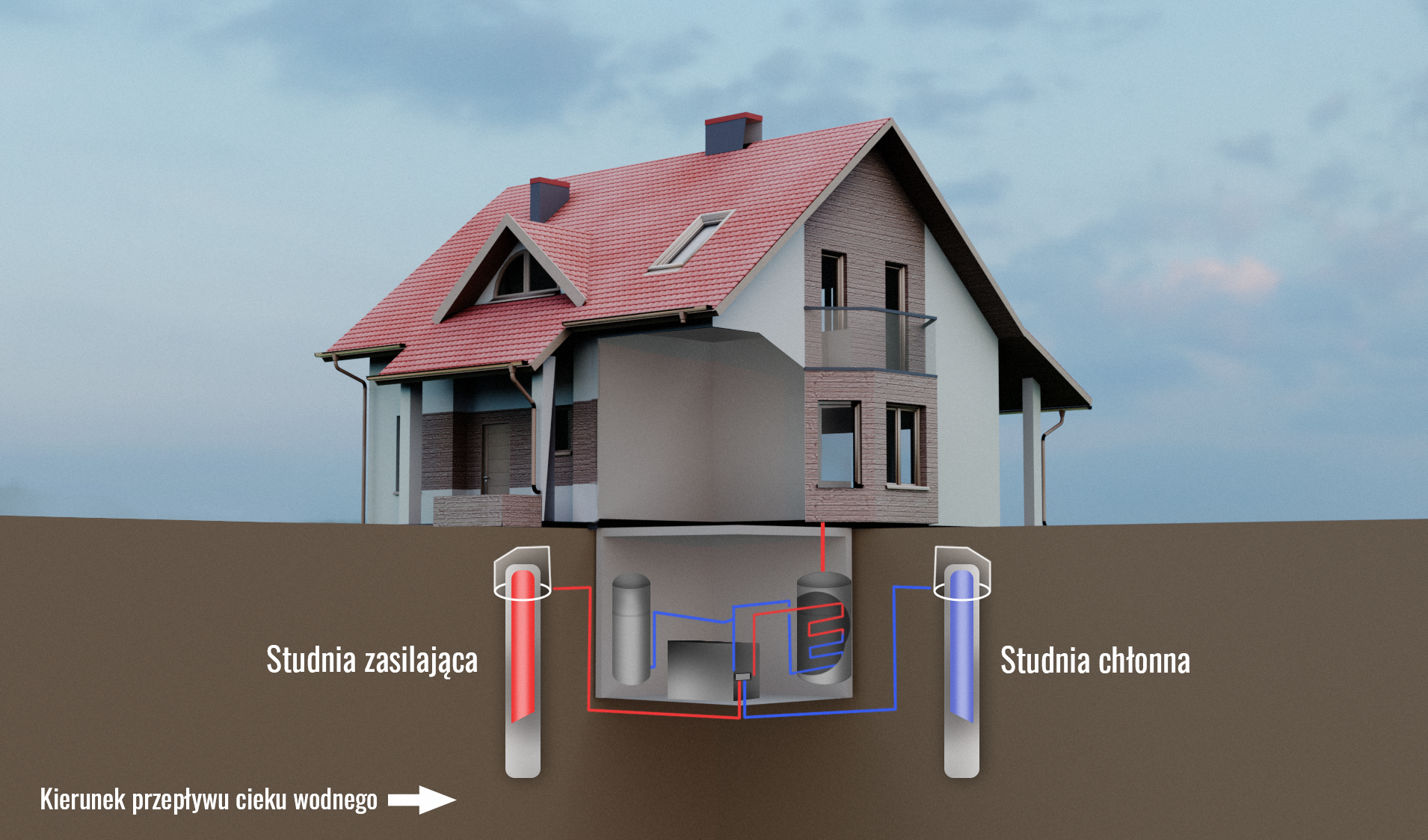

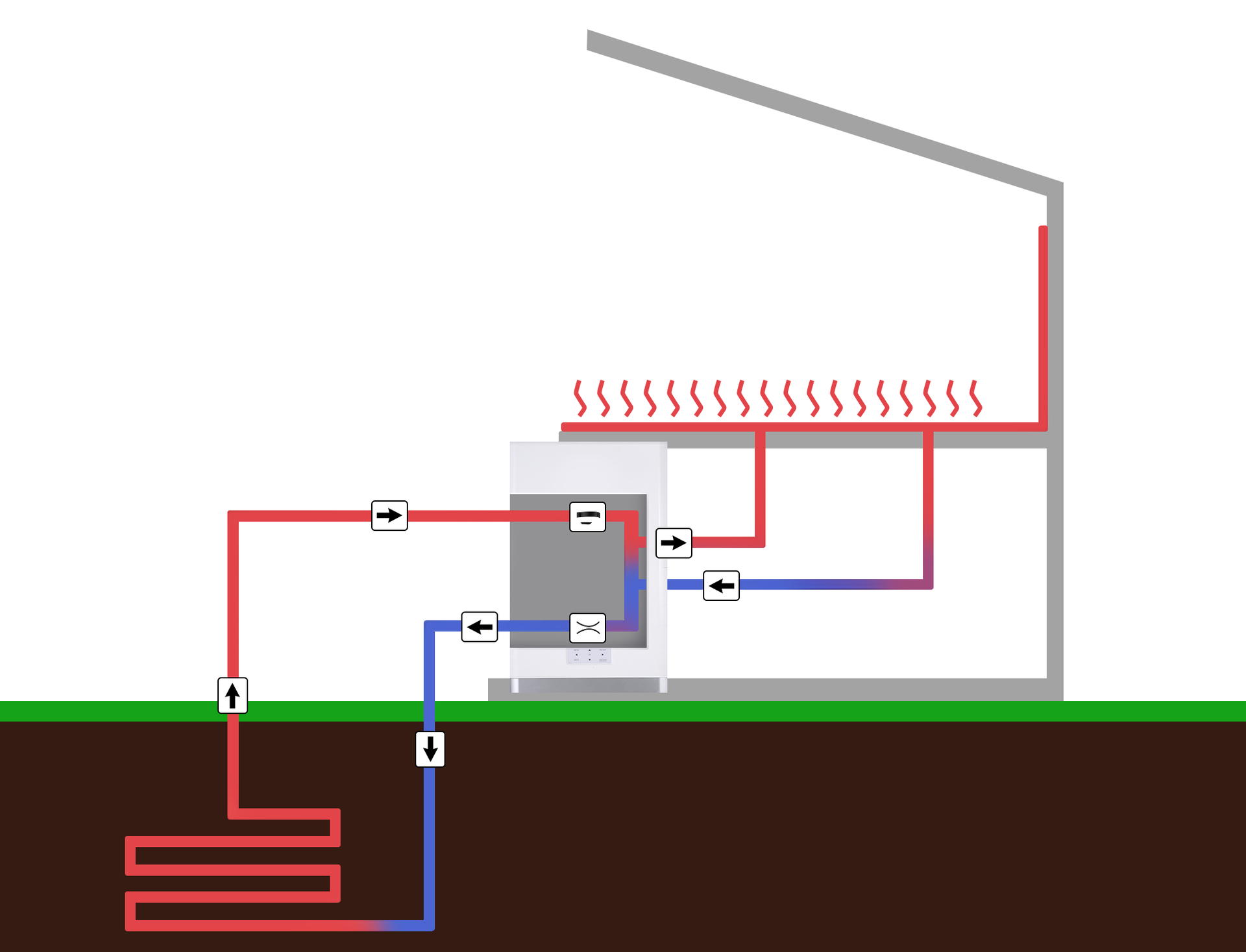

Pompa ciepła typu woda‑woda to urządzenie grzewcze, pobierające energię cieplną z wody gruntowej lub z wody ze zbiornika wodnego (jeziora, stawu, rzeki) i oddające energię do wody.

Powrót do spisu treściPowrót do spisu treści

Jak działa taka pompa ciepła?

Zasada działania wszystkich typów pomp ciepła jest taka sama, a zatem pompa ciepła typu woda‑woda jest, podobnie jak inne pompy ciepła, wyposażona w: parownik, skraplacz, sprężarkę, zawór rozprężny i pompę obiegową wody grzewczej. Różne jest natomiast dolne źródło ciepła; w tym przypadku jest to woda.

Powrót do spisu treściPowrót do spisu treści

Jakie są rodzaje pomp ciepła typu woda‑woda?

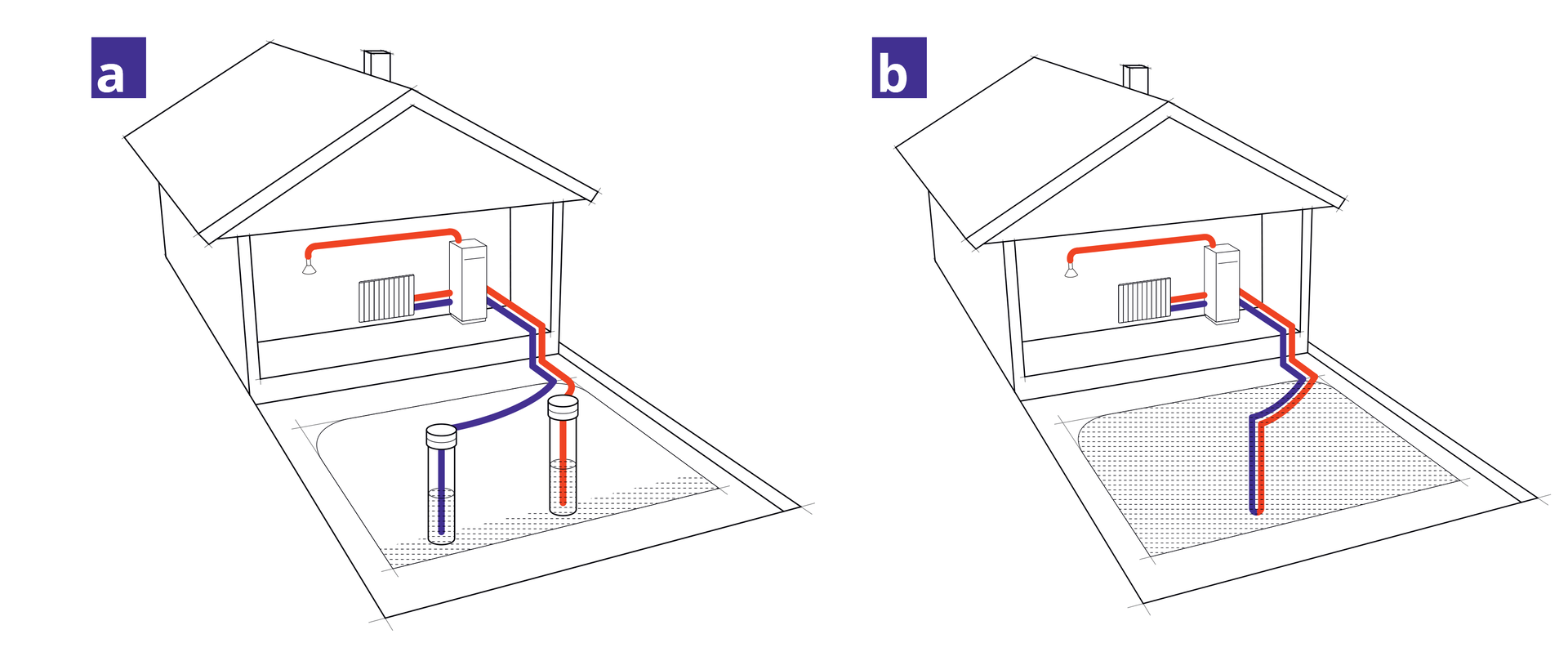

Można wyróżnić trzy rodzaje pomp ciepła typu woda‑woda:

Pompy ciepła, w których dolnym źródłem ciepła jest czerpana ze studni woda gruntowa.

Pompy ciepła, w których dolnym źródłem ciepła jest woda czerpana ze zbiornika wodnego (rzeki, stawu lub jeziora).

Pompy ciepła, w których dolnym źródłem ciepła jest woda ze zbiornika wodnego (rzeki, stawu lub jeziora), wyposażonego w kolektor (pośredni wymiennik ciepła).

W jaki sposób działa pompa ciepła wykorzystująca wodę gruntową? Należy wykopać dwie studnie – czerpalną (zasilającą) i zrzutową (chłonną). Woda pobierana jest przez pompę ciepła w pierwszej studni i kierowana do parownika, gdzie czynnik roboczy pobiera z niej energię cieplną. Czynnik roboczy „transportuje” tę energię do skraplacza, by ogrzać, podobnie jak w pozostałych typach pomp ciepła, wodę grzewczą. Schłodzona woda, pobrana ze studni czerpalnej, zostaje z powrotem wtłoczona do gruntu poprzez studnię zrzutową. Minimalna odległość pomiędzy studniami powinna wynosić 15 m (optymalnie od 30 do 50 m).

Wody gruntowe utrzymują w ciągu roku korzystną stałą średnią temperaturę, która wynosi pomiędzy 5 a 12°C, dzięki czemu stanowią dobre źródło ciepła. Niestety woda gruntowa zawiera często wiele związków mineralnych (których składnikiem są np. żelazo i wapń), co prowadzi do szybkiego tworzenia się osadów i zmniejszania przepustowości parownika, przewodów wodnych i filtrów. Z tego powodu stosuje się niekiedy dwie studnie zrzutowe.

Zasada działania pompy ciepła czerpiącej wodę ze zbiornika wodnego jest niemalże taka sama jak pompy wykorzystującej wodę gruntową. Jedyna różnica polega na tym, że woda jest pobierana i oddawana za pomocą przewodów bezpośrednio ze zbiornika wodnego i nie są potrzebne studnie. I w tym przypadku mogą jednak pojawiać się problemy związane z osadami związków mineralnych występujących w wodzie.

Zasada działania pompy ciepła, w której dolnym źródłem ciepła jest woda ze zbiornika wodnego, wyposażonej w kolektor, jest z kolei prawie taka sama jak pompy ciepła typu grunt‑woda. Taka pompa pobiera energię cieplną za pomocą kolektora wypełnionego glikolem. Glikol, tak jak w przypadku pomp ciepła typu grunt‑woda, oddaje ciepło w parowniku do czynnika roboczego. Różnica polega na tym, że energia cieplna w kolektorze jest pobierana z wody pochodzącej ze zbiornika wodnego, a nie z gruntu. Wodne kolektory, ułożone poziomo na dnie jeziora, stawu lub rzeki mają wysoką wydajność, gdyż woda jest znacznie lepszym nośnikiem ciepła niż grunt. Dodatkowo woda w zbiorniku wodnym stale miesza się i przemieszcza, w odróżnieniu od ziemi przy kolektorze gruntowym.

Powrót do spisu treściPowrót do spisu treści

Zalety i wady pomp ciepła typu woda‑woda

Zalety:

Stabilność pracy, niezależnie od temperatury otoczenia.

Najwyższa wydajność w porównaniu z innymi typami pomp ciepła.

Tańsza niż pompa ciepła typu grunt‑woda.

Pompa ciepła pracuje nawet w ujemnych temperaturach.

Latem może działać jako klimatyzacja.

Wady:

Trudniejszy montaż niż w przypadku pomp ciepła typu powietrze‑woda.

Potrzebny dostęp do zbiornika wodnego na działce lub odpowiednio wydajny ciek wody gruntowej.

Konieczność okresowego czyszczenia parownika i przewodów wodnych w przypadku pomp ciepła bez kolektora wodnego. Ryzyko zapychania się tych elementów.

Pompy ciepła – dodatkowe informacje

Powrót do spisu treściPowrót do spisu treści

Pompy ciepła – dodatkowe informacje

W rozdziale tym warto również wspomnieć o kolejnych ciekawych rozwiązaniach. Nie omawialiśmy ich wcześniej, aby nie utrudniać zrozumienia poruszanych kwestii.

Powrót do spisu treściPowrót do spisu treści

Chłodzenie pasywne

Omówione już chłodzenie, którego przykładem jest pompa ciepła typu powietrze‑woda, nazywane jest chłodzeniem aktywnym lub dynamicznym. Może być realizowane przez każdą pompę ciepła, pod warunkiem, że jest ona wyposażona w zawór, dzięki któremu odwracany jest obieg termodynamiczny z grzania na chłodzenie. Przy takim chłodzeniu konieczne jest użycie sprężarki.

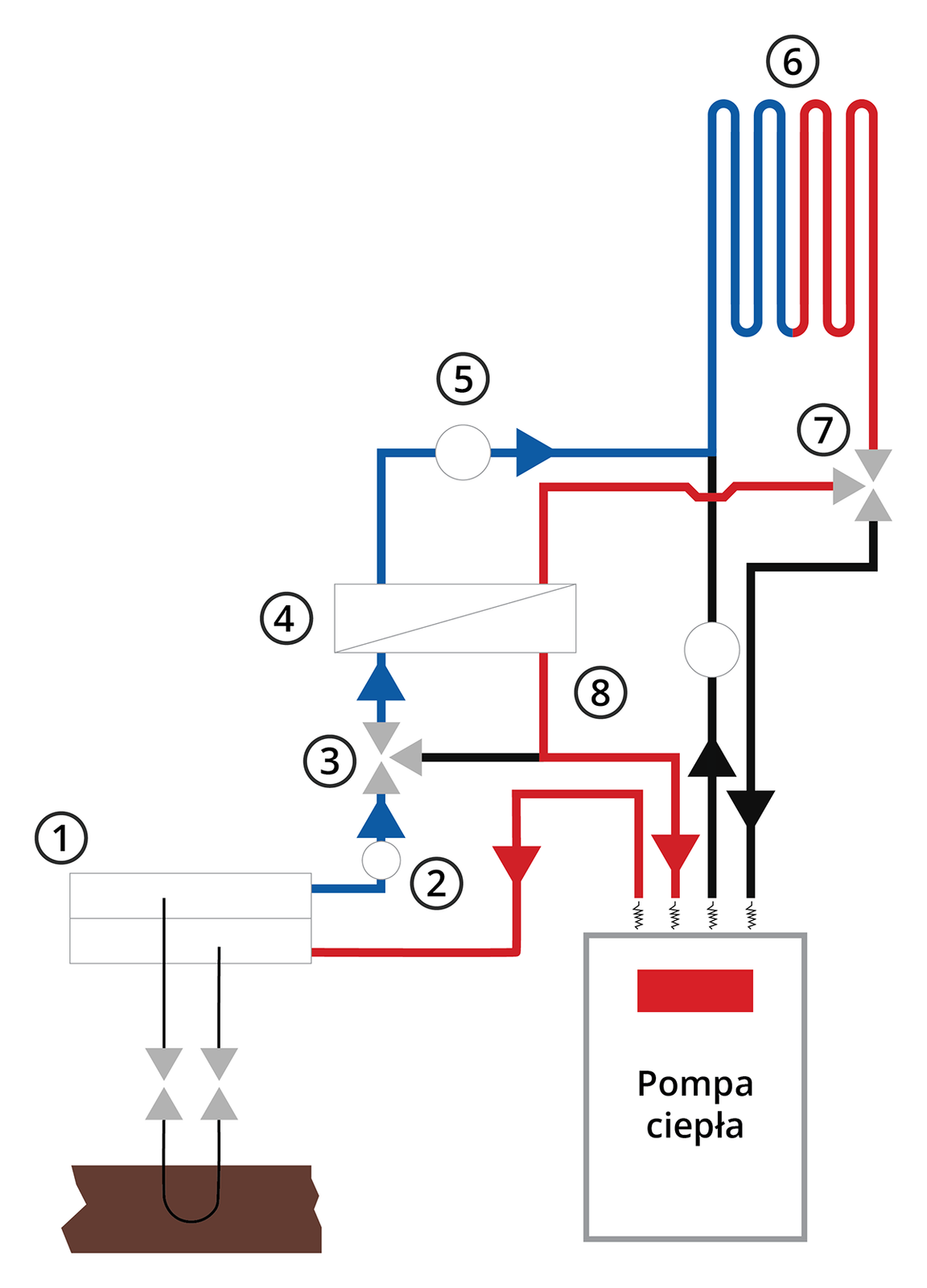

Druga możliwość chłodzenia za pomocą pompy ciepła to chłodzenie pasywne, nazywane także biernym lub naturalnym. W tym trybie pracy sprężarka pompy ciepła jest wyłączona. Wykorzystuje się chłodzenie glikolem lub wodą z dolnego źródła ciepła. Latem, ze względu na występujące niekiedy wysokie temperatury, powietrze z otoczenia nie nadaje się, co oczywiste, do chłodzenia. Chłodzenie pasywne możliwe jest zatem do zrealizowania w przypadku pomp ciepła typu grunt‑woda oraz woda‑woda, wykluczone zaś w przypadku pomp ciepła typu powietrze‑woda. Pompa ciepła wymaga zastosowania dodatkowego wymiennika ciepła, zaworów i pomp obiegowych wymuszających cyrkulację glikolu lub wody, umożliwiających chłodzenie pasywne. Elementami, które służą bezpośrednio do chłodzenia powietrza w budynku, są zamontowane pod podłogą lub w stropie rury z wodą albo klimakonwektory z instalacją nadmuchową. W trybie chłodzenia pasywnego pracują pompy obiegowe układu pierwotnego (2), wtórnego (8) oraz chłodzenia (5). Sprężarka pompy ciepła jest wyłączona. Glikol lub woda z dolnego źródła ciepła (1) kierowana jest przez zawory (3) i (7) do wymiennika ciepła układu chłodzenia pasywnego (4). Przez ten wymiennik ciepła przepływa również woda z rur podłogowych, stropowych lub klimakonwektora (6), dzięki czemu zostaje ona schłodzona. Ostatecznie pompa, odbierając energię cieplną z powietrza w budynku, obniża jego temperaturę i schładza pomieszczenia.

Powrót do spisu treściPowrót do spisu treści

W jakim celu stosować tryb chłodzenia pasywnego?

Chłodzenie aktywne można wykorzystać w przypadku każdego rodzaju pomp ciepła, zaś pasywne jedynie w pompach ciepła typu grunt‑woda oraz woda‑woda, wyposażając je w dodatkowe, wymienione wyżej elementy. Nasuwa się więc pytanie – po co to robić? Odpowiedź jest bardzo prosta – przy pasywnym chłodzeniu pompa ciepła nie korzysta z pracy sprężarki. Oznacza to mniejsze zużycie energii, a więc niższe koszty eksploatacji. Czy zatem zasadne jest stosowanie chłodzenia aktywnego, skoro można używać trybu chłodzenia pasywnego? Owszem. Chłodzenie pasywne pozwala na zmniejszenie temperatury w budynku o kilka stopni Celsjusza, natomiast chłodzenie aktywne jest znacznie – nawet kilkukrotnie – bardziej wydajne. Pozwala ono na obniżenie temperatury w pomieszczeniach do kilku stopni Celsjusza. Stąd wniosek, że najkorzystniejsze rozwiązanie to takie, kiedy pompa ciepła ma możliwość pracy w obu trybach chłodzenia. Pasywny warto stosować, gdy wystarczy lekkie schłodzenie domu, aktywny w czasie dużych upałów.

Powrót do spisu treściPowrót do spisu treści

Spiralny kolektor pomp ciepła typu grunt‑woda

Podczas opisywania pomp ciepła typu grunt‑woda wymienione zostały dwa rodzaje kolektorów (sond) umieszczanych w ziemi, stanowiące pośrednie wymienniki ciepła: kolektory poziome i pionowe. Niekiedy wykorzystuje się także kolektory spiralne. Wymagają one płytszych odwiertów niż kolektory pionowe i mniejszej powierzchni działki niż kolektory poziome, dlatego mogą stanowić atrakcyjne rozwiązanie.

Powrót do spisu treściPowrót do spisu treści

Pompy ciepła typu grunt‑woda wyposażone w kolektor z bezpośrednim odparowaniem

Przy standardowych pompach ciepła typu grunt‑woda energia cieplna pobierana jest z gruntu przez zawierający glikol pośredni wymiennik ciepła umieszczony w ziemi. Glikol w parowniku oddaje energię do czynnika roboczego (chłodniczego, krążącego w układzie pompy ciepła: parownik – sprężarka – skraplacz – zawór rozprężny – parownik). Tak działa standardowa pompa ciepła typu grunt‑woda. Czy jest możliwe zbudowanie pompy ciepła typu grunt‑woda bez pośredniego wymiennika ciepła? Czy zamiast glikolu w kolektorze mógłby znajdować się czynnik roboczy pompy ciepła, a kolektor umieszczony w ziemi pełniłby rolę parownika? Owszem. Takie pompy ciepła są produkowane i dostępne w sprzedaży. Ich zaletą jest wyższa sprawność energetyczna w porównaniu ze standardowymi pompami ciepła typu grunt‑woda, co za tym idzie – niższe koszty eksploatacji. Wynika to z braku strat energii, do których dochodzi przy zastosowaniu pośredniej wymiany ciepła oraz braku pomp obiegowych wymuszających cyrkulację glikolu, które zasilane są energią elektryczną. Kolektor z bezpośrednim odparowaniem ma ponadto lepszą wydajność niż kolektor z glikolem, dzięki czemu może być umieszczony w płytszym odwiercie w przypadku kolektora pionowego lub na mniejszej powierzchni w przypadku kolektora poziomego.

Powrót do spisu treściPowrót do spisu treści

Dlaczego pompy ciepła typu grunt‑woda wyposażone w kolektor z bezpośrednim odparowaniem nie są powszechnie stosowane?

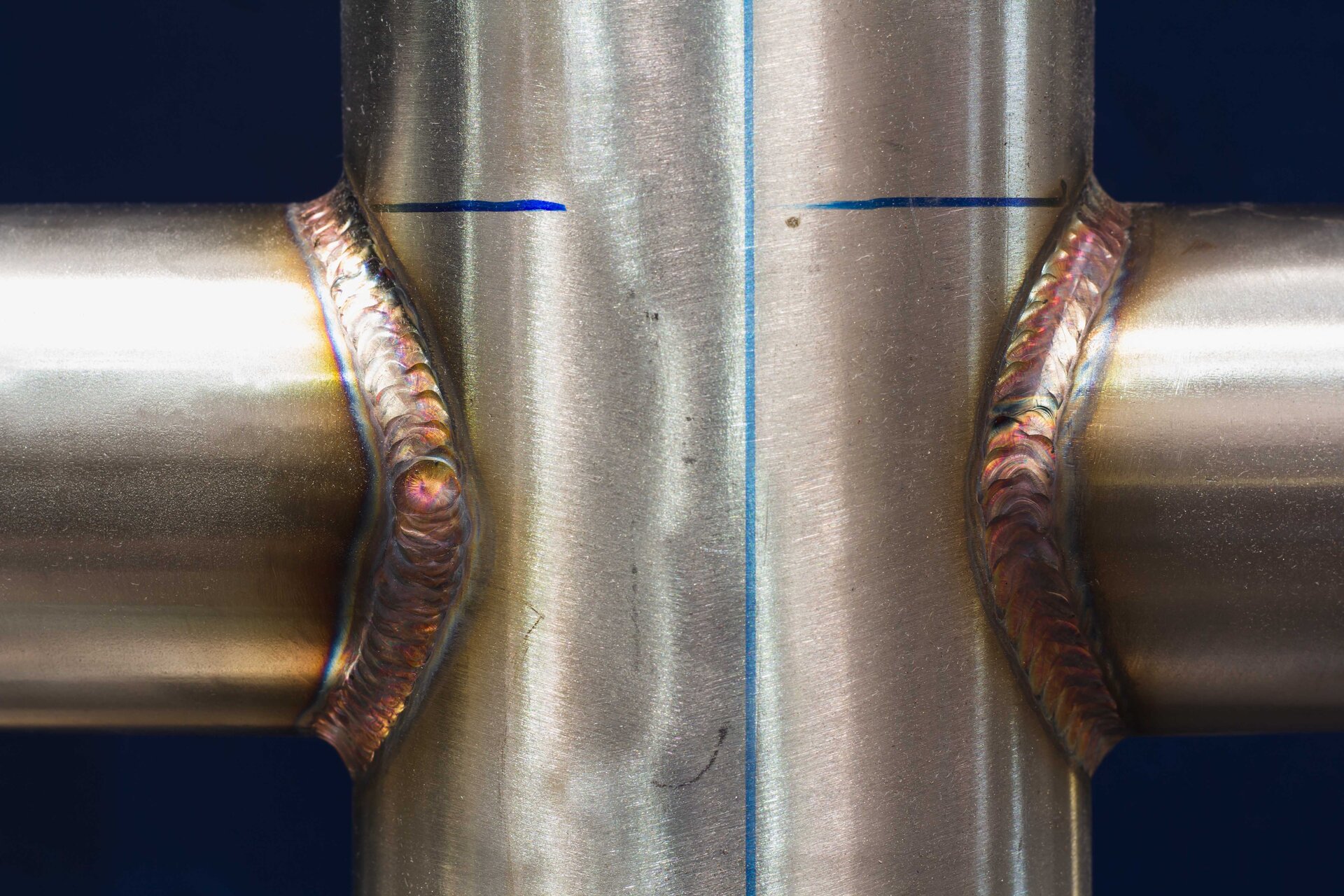

Pompy ciepła tego typu mają najwyższą sprawność i stabilne źródło energii, są zatem bardzo efektywne i tańsze w eksploatacji niż pompy ciepła innego rodzaju. Ich cena i montaż są jednak wyższe, ponieważ wymagają one bardzo dużej szczelności kolektora ze względu na to, że pełni on rolę parownika i znajduje się w nim czynnik chłodniczy. Nawet niewielkie nieszczelności spowodują wyciek czynnika roboczego i konieczność naprawy kolektora; ze względu na jego usytuowanie pod ziemią, może być to drogie i kłopotliwe. Aby zabezpieczyć pompę przed awarią, przewody kolektora do pomp z bezpośrednim odparowaniem wykonuje się z miedzi pokrytej warstwą ochronną z tworzywa sztucznego.

Powrót do spisu treściPowrót do spisu treści

Kotły gazowe

Kotły gazowe są bardzo popularnym i często stosowanym źródłem ciepła. Można je podzielić na różne typy ze względu na:

zasadę działania – kotły tradycyjne (niekondensacyjne) i gazowe (kondensacyjne),

funkcjonalność – kotły jednofunkcyjne i dwufunkcyjne,

sposób montażu – kotły stojące i wiszące.

Powrót do spisu treściPowrót do spisu treści

Czym różni się kocioł gazowy (kondensacyjny) od tradycyjnego (niekondensacyjnego)?

W tradycyjnych kotłach gazowych wykorzystuje się do ogrzewania wody energię cieplną spalin. Woda schładza spaliny od temperatury około 200°C do temperatury powyżej 100°C i w ten sposób jest ogrzewana. Ze względu na możliwość spowodowania korozji elementów kotła spaliny w tradycyjnych kotłach nie mogą być schładzane poniżej tak zwanego punktu rosy, czyli temperatury, w której para woda zamienia się w wodę (około pięćdziesięciu kilku stopni Celsjusza). W kotłach kondensacyjnych spaliny schładzane są do znacznie niższej temperatury (poniżej 50°C). Dzięki temu para wodna skrapla się i oddaje energię cieplną wodzie, dodatkowo ją ogrzewając. Skraplanie ma miejsce w dodatkowym wymienniku ciepła, wykonanym najczęściej ze stali kwasoodpornej. Kotły kondensacyjne wyglądają prawie tam samo jak kotły tradycyjne; jedyną różnicą jest przewód odprowadzający skropliny (kondensat) z kotła.

Powrót do spisu treściPowrót do spisu treści

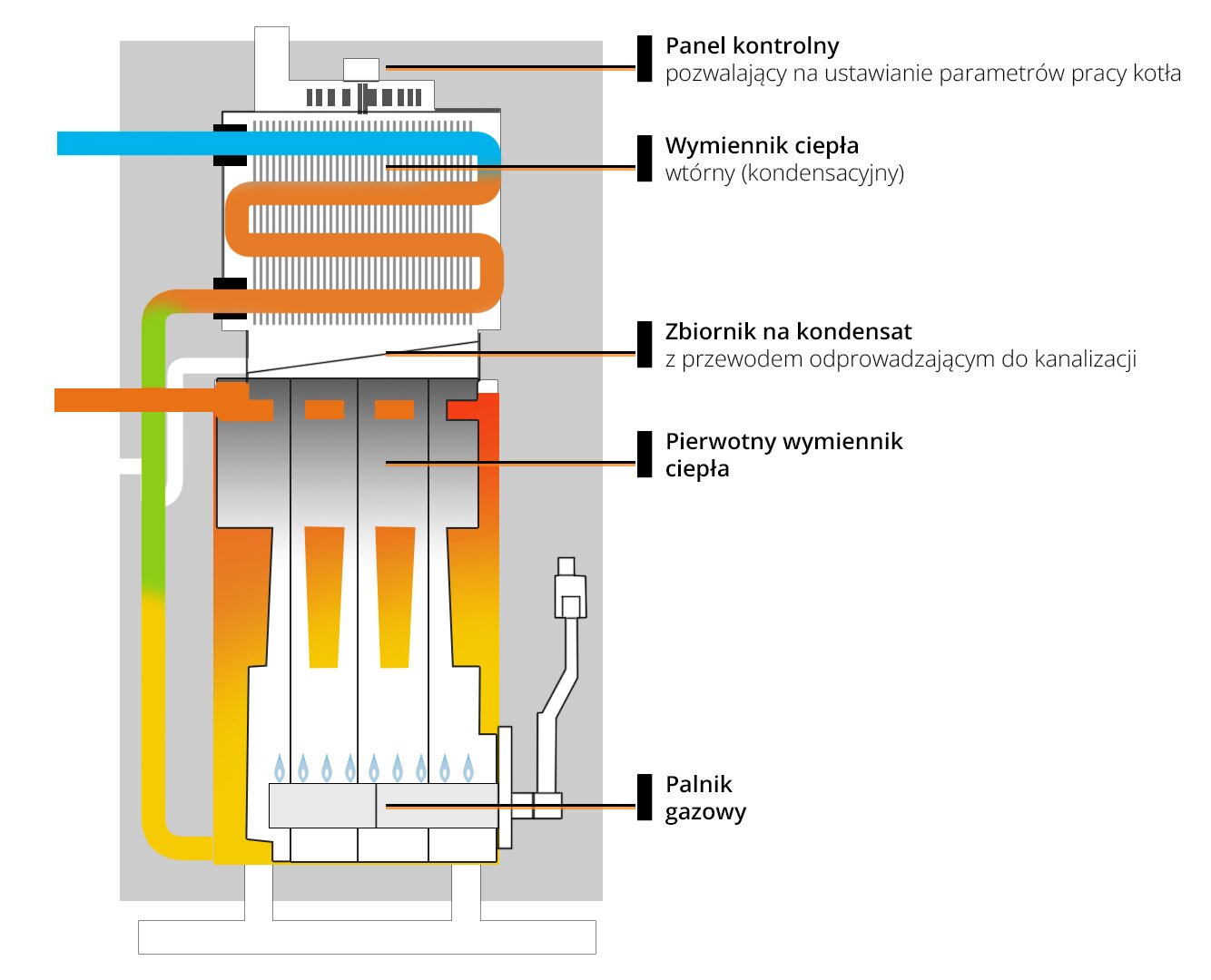

Zasada działania kotłów kondensacyjnych

Podstawowym elementem kotła, w którym następuje ogrzewanie wody przez spaliny, jest wymiennik ciepła. W kotłach kondensacyjnych stosuje się dwa oddzielne wymienniki lub jeden wymiennik dwustopniowy. W pierwszym (pierwotnym) wymienniku ciepła spaliny schładzane są do temperatury powyżej punktu rosy. Wymiennik ten działa tak jak jego odpowiednik w tradycyjnym kotle. W drugim (wtórnym, nazywanym też kondensacyjnym) wymienniku ciepła spaliny schładzane są – do temperatury poniżej punktu rosy – przez wodę, która wraca z instalacji grzewczej. W ten sposób woda ta jest dodatkowo ogrzewana, natomiast na powierzchni wymiennika ciepła skrapla się para wodna zawarta w spalinach, tworząc kondensat. Jest on silnie korozyjny, dlatego wtórne wymienniki ciepła produkuje się z materiałów odpornych na korozję, takich jak stal kwasoodporna lub krzem i aluminium.

Powrót do spisu treściPowrót do spisu treści

Kotły jedno- i dwufunkcyjne

Kotły jednofunkcyjne ogrzewają jedynie wodę wykorzystywaną w instalacji grzewczej, choć można je rozbudować o zasobnik do podgrzewania wody użytkowej. W takim rozwiązaniu podgrzana w instalacji grzewczej woda doprowadzana jest dodatkowo do zasobnika, w którym, jak już wspomniano, ogrzewana jest woda użytkowa. Zasobnik wody użytkowej można również połączyć z pompą ciepła.

Kotły dwufunkcyjne ogrzewają wodę wykorzystywaną w instalacji grzewczej oraz wodę użytkową – w dodatkowym przepływowym wymienniku ciepła. Jest to rozwiązanie tańsze niż wykorzystywanie kotła jednofunkcyjnego z zasobnikiem wody użytkowej, jednak mniej komfortowe – ze względu na niską moc grzewczą kotła temperatura wody użytkowej (pobieranej z kilku różnych źródeł) nie zawsze jest optymalna.

Zasada działania kotła dwufunkcyjnego jest prosta. Gdy odkręcimy kran, kocioł przełącza się na ogrzewanie wody użytkowej, po zakręceniu kranu podgrzewa wodę w instalacji grzewczej. Rozwiązanie to nie powoduje strat energii powstających przy stygnięciu zasobnika na wodę użytkową.

Powrót do spisu treściPowrót do spisu treści

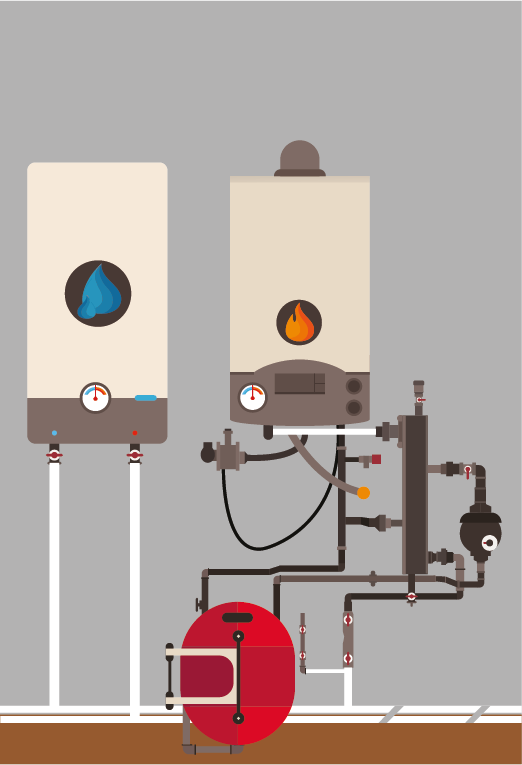

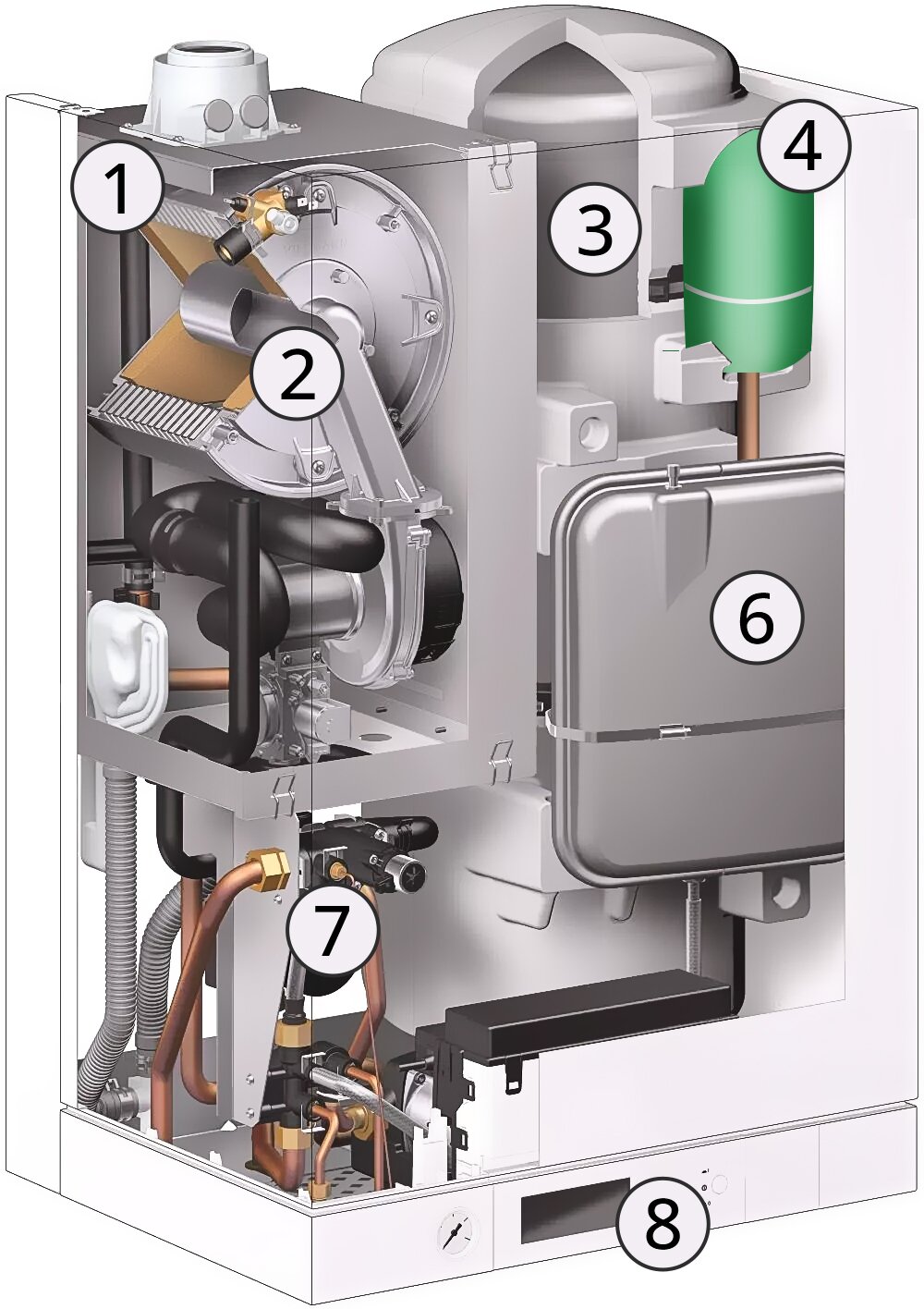

Kotły wiszące

Kotły kondensacyjne, podobnie jak tradycyjne, występują w wersji wiszącej i stojącej. Ze względu na niewielkie rozmiary popularniejsza jest wersja wisząca. Na rysunku poniżej widać dwa wiszące kotły kondensacyjne.

Powrót do spisu treściPowrót do spisu treści

Miejsce i sposób montażu

Gazowe kotły wiszące, ze względu na stosunkowo niewielkie gabaryty, mogą być montowane w prawie każdym pomieszczeniu, wkomponowane w wyposażenie kuchni lub łazienki. Montaż kotła kondensacyjnego jest podobny do montażu kotłów tradycyjnych. Należy pamiętać o podłączeniu przewodu doprowadzającego powietrze z zewnątrz budynku, odpowiednim wyprowadzeniu przewodu odprowadzającego spaliny z kotła, a także o zamontowaniu przewodu z syfonem, służącego do usuwania kondensatu do kanalizacji, studzienki chłonnej lub kratki ściekowej.

Powrót do spisu treściPowrót do spisu treści

Zalety i wady gazowych kotłów kondensacyjnych

Zalety:

wysoka sprawność, dochodząca nawet do 109%,

dzięki wysokiej sprawności – mniejsze zużycie gazu niż w kotłach tradycyjnych i niższe koszty eksploatacji,

automatyczne sterowanie,

łatwa regulacja mocy grzewczej,

łatwy montaż,

możliwość montażu w wielu, także małych pomieszczeniach,

brak stałych produktów spalania (popiołu lub żużlu),

cicha praca,

bezpieczne spalanie dzięki zamkniętej komorze spalania, która chroni przed przedostawaniem się spalin do wnętrza budynku,

pobieranie powietrza do spalania spoza budynku.

Wady:

wyższy koszt zakupu w porównaniu z kotłami tradycyjnymi,

ograniczona moc grzewcza w przypadku kotła dwufunkcyjnego, prowadząca do niewystarczającego podgrzewania wody użytkowej, gdy jest ona czerpana z kilku punktów jednocześnie,

ze względu na niższe temperatury wody grzewczej może być konieczny montaż większych grzejników w budynku,

konieczność regularnego serwisowania przez techników posiadających odpowiednie uprawnienia.

Sprawność kotłów kondensacyjnych

Powrót do spisu treściPowrót do spisu treści

Sprawność kotłów kondensacyjnych

Uważny czytelnik mógł się zdziwić lub uznać za błąd informację, że kotły kondensacyjne mogą osiągać sprawność wynoszącą nawet 109%. Oznaczałoby to, że takie kotły stanowią perpetuum mobile, a z zasad termodynamiki i fizyki klasycznej jasno wynika, że nie da się zbudować „wiecznie poruszającej się maszyny”. Informacja o sprawności ponad 100% nie jest błędna, co nie oznacza, że kotły kondensacyjne podważają ustalone prawa fizyki. Sprawność kotłów tradycyjnych obliczano, odnosząc ją do wartości opałowej gazu, która nie uwzględnia energii cieplnej traconej wraz z parą wodną. Energia ta, stanowiąca około 10% całej wytworzonej w procesie spalania energii, jest dodawana do wartości traktującej o sprawności kotła. Rzeczywista sprawność kotła, obliczana jako stosunek energii uzyskanej do energii włożonej, nigdy nie przekracza oczywiście 100%.

Powrót do spisu treściPowrót do spisu treści

Kotły na biomasę

Biomasa – co to takiego?

Biomasa – czyli np. drewno, chrust czy słoma – była używana do ogrzewania pomieszczeń od tysięcy lat. Od kilkunastu lat jej stosowanie staje się coraz popularniejsze, stanowiąc atrakcyjną alternatywę dla paliw kopalnych. Najczęściej wykorzystywaną do kotłów biomasą jest drewno w różnej postaci, np. brykiety, pellety, granulki czy pył drzewny oraz słoma i specjalnie do tego celu uprawiane rośliny energetyczne. Brykiety i pellety nie brudzą i spalają się prawie w całości. Do roślin energetycznych zalicza się takie, które w krótkim czasie uzyskują duże przyrosty. Jedną z najpopularniejszych tego typu roślin, hodowanych w Polsce, jest wierzba wiciowa. Jej przyrost wynosi do 25 t suchej masy z 1 ha hodowli. Inne rośliny energetyczne to np. topola, słonecznik bulwiasty czy róża wielokwiatowa. Łatwym do uzyskania paliwem jest słoma, niestety jest ona dosyć trudna do spalenia i, ze względu na dużą objętość, kłopotliwa w magazynowaniu. Kolejnym rodzajem biomasy, którą można stosować jako paliwo do kotłów, są ziarna zbóż: z 3 kg ziaren owsa można uzyskać tyle energii cieplnej, ile z 1 l oleju opałowego.

Powrót do spisu treściPowrót do spisu treści

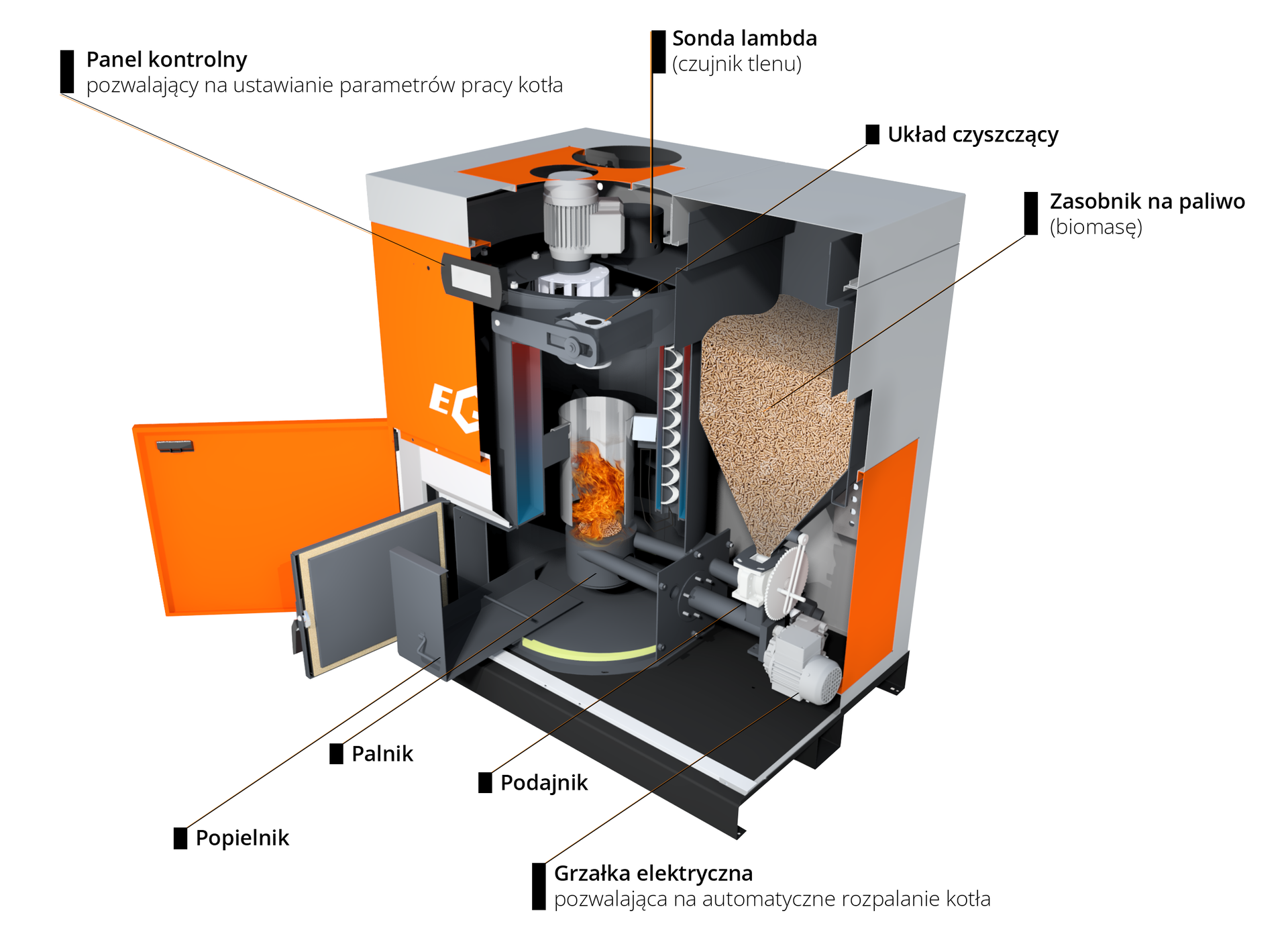

Kotły na biomasę – zasada działania

Nowoczesne kotły na biomasę mogą być tak zautomatyzowane, że zapewniają niemal bezobsługową eksploatację. Sercem każdego kotła jest palnik, natomiast mózgiem – sterownik mikroprocesorowy. Palnik wyposażony jest w elektryczną grzałkę, dzięki czemu rozpalanie paliwa odbywa się automatycznie. Sterownik kontroluje pracę kotła, co sprawia, że podawanie paliwa do palnika, jego rozpalanie i wygaszanie, dozowanie powietrza, kontrolowanie mocy i temperatury, a także czyszczenie palnika odbywa się samoczynnie. Użytkownik kotła ustawia jedynie w panelu kontrolnym żądane przez siebie parametry pracy, a następnie dba o dodawanie paliwa do zasobnika i opróżnianie popielnika z popiołu. Ważnym elementem kotłów jest podajnik paliwa. Podobnie jak palnik, powinien być on dobrany do rodzaju biomasy, która będzie używana jako paliwo. Podajnik służy do automatycznego dozowania paliwa z zasobnika na ruszt, na którym następuje spalanie. Do spalania potrzebne jest powietrze zawierające tlen. Aby zapewnić odpowiednią ilość powietrza doprowadzanego do komory spalania, kocioł wyposażony jest w wentylator nadmuchowy. Praca wentylatora jest kontrolowana przez sterownik, który – na podstawie sygnału sondy lambda, czyli czujnika tlenu – określa zapotrzebowanie na powietrze potrzebne do spalania paliwa. Kocioł może być wyposażony także w wentylator wyciągowy, poprawiający przepływ spalin. Poza bardzo nowoczesnymi, w pełni zautomatyzowanymi kotłami na biomasę, na rynku występują także prostsze i tańsze kotły wymagające ręcznej obsługi. Spośród różnych rodzajów kotłów na biomasę możemy wyróżnić:

Kotły na biomasę z górnym spalaniem. W tego typu kotłach rozpala się całe paliwo znajdujące się na ruszcie. Wymagają ręcznej obsługi, dzięki czemu są tanie. Nieprawidłowa obsługa grozi wygaszaniem kotła.

Kotły na biomasę z dolnym spalaniem. Są bezpieczniejsze i efektywniejsze od kotłów z górnym spalaniem. Górne warstwy paliwa znajdującego się na ruszcie są sukcesywnie podgrzewane, dzięki czemu nie występuje ryzyko niezamierzonego wygaszania kotła.

Kotły parowe na biomasę. Bardzo nowoczesne kotły, których praca jest w pełni zautomatyzowana. Mogą być wyposażone w automatyczny podajnik paliwa, ruchomy ruszt oraz system usuwania popiołu. Rozróżnia się kotły parowe na biomasę o niskiej oraz podwyższonej wilgotności.

Powrót do spisu treściPowrót do spisu treści

Miejsce montażu

Kotły na biomasę mają znacznie większe gabaryty niż kotły gazowe. Z tego względu najlepszym rozwiązaniem może być umieszczenie kotła w piwnicy lub innym, specjalnie do tego przeznaczonym pomieszczeniu – kotłowni. Magazynowanie biopaliwa jest niekiedy kłopotliwe ze względu na jego dużą objętość, szczególnie w przypadku słomy.

Powrót do spisu treściPowrót do spisu treści

Zalety i wady kotłów na biomasę

Zalety:

bezobsługowość w przypadku nowoczesnych kotłów na biomasę,

stosunkowo niska cena zakupu (rzędu kilka tysięcy złotych) dla kotłów o prostej konstrukcji,

pellet uważany jest za najczystsze ekologicznie paliwo stałe,

popiół powstały w wyniku spalania biomasy może być użyty jako nawóz naturalny,

biomasa należy do odnawialnych źródeł energii,

magazynowanie paliwa nie wymaga specjalnych pomieszczeń, gdyż nie powoduje zanieczyszczeń.

Wady:

konieczność ręcznej obsługi w przypadku najprostszych kotłów,

wysoka cena zakupu (rzędu nawet kilkudziesięciu tysięcy złotych) dla w pełni zautomatyzowanych kotłów,

kotły mają znacznie większe gabaryty niż na przykład kotły gazowe, dlatego wymagają odpowiedniego pomieszczenia do montażu,

zapas paliwa, szczególnie słomy, zajmuje dużo miejsca ze względu na jego objętość.

Powrót do spisu treściPowrót do spisu treści

Rozdział 2. Wytwarzanie energii cieplnej i sposoby jej przekazywania na potrzeby ogrzewania budynków jednorodzinnych

Wstęp

W rozdziale tym omówimy procesy chemiczne i termodynamiczne zachodzące podczas wytwarzania i przekazywania energii cieplnej. Zaczniemy od opisu działania prostych urządzeń, czyli kotłów na biomasę. Następnie omówimy procesy zachodzące w gazowych kotłach kondensacyjnych, a w końcu przejdziemy do najbardziej złożonych urządzeń – pomp ciepła.

Powrót do spisu treściPowrót do spisu treści

Podstawowe pojęcia związane z termodynamiką

Energia cieplna – nazywana inaczej energią termiczną lub po prostu ciepłem – to część energii wewnętrznej układu termodynamicznego, skorelowanej z temperaturą. Rośnie wtedy, gdy następuje podwyższenie temperatury, i spada wraz z jej obniżeniem. Każda postać energii może się zamienić w cieplną. Jednostką energii jest dżul [J].

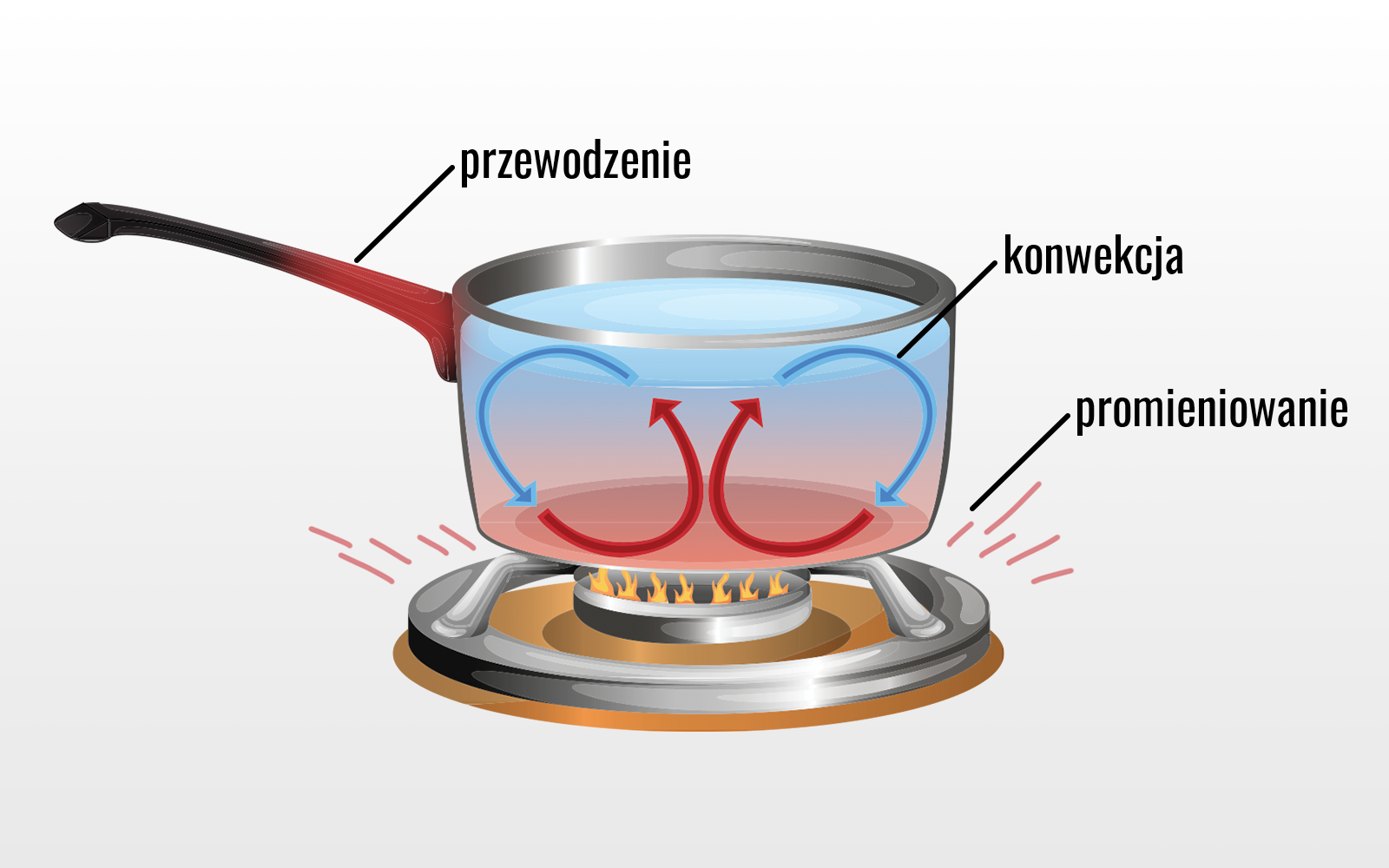

Przepływ ciepła – proces polegający na przekazywaniu energii cieplnej między ciałami mającymi różne temperatury. Energia cieplna przepływa zawsze od ciała o wyższej temperaturze do tego o niższej. Przepływ ciepła może występować w formie promieniowania, konwekcji lub przewodzenia.

Parowanie – proces polegający na zmianie stanu skupienia substancji z ciekłego w gazowy, zachodzący w temperaturze niższej od temperatury wrzenia. Aby ciecz parowała, musi zostać ogrzana, co oznacza, że parując, pobiera energię cieplną z otoczenia.

Skraplanie – proces polegający na zmianie stanu skupienia substancji z gazowego w ciekły. Aby gaz się skraplał, musi zostać schłodzony, co oznacza, że podczas tego procesu oddaje energię cieplną do otoczenia.

Sprężanie – proces polegający na zwiększaniu ciśnienia gazu i temperatury w zbiorniku. Jednostką ciśnienia jest bar [bar] lub paskal [Pa], a temperatury stopień Celsjusza [Indeks górny °°C] lub kelwin [K].

Rozprężanie – proces polegający na obniżaniu ciśnienia i temperatury gazu.

Moc grzewcza – skala, która określa, ile energii cieplnej może wytworzyć urządzenie grzewcze w jednostce czasu. Moc wyrażana jest w watach [W].

Współczynnik lambda – do spalania paliwa (gazu czy biomasy) potrzebny jest tlen zawarty w powietrzu. Współczynnik lambda (lambda), nazywany inaczej współczynnikiem nadmiaru powietrza, określa stosunek rzeczywistej ilości (masy) powietrza, w której spalane jest paliwo, do ilości potrzebnej do całkowitego jego spalenia (ilość stechiometryczna). Z powyższego wynika, że jeśli lambda jest większe od 1, występuje nadmiar powietrza, jeśli lambda jest mniejsze od 1 – nadmiar paliwa, natomiast lambda równe 1 oznacza stechiometryczną ilość powietrza.

Mieszanka stechiometryczna – do spalania paliwa, np. gazu, potrzebny jest tlen, który, jak wiadomo, znajduje się w powietrzu. Mieszanka stechiometryczna to mieszanka paliwa z powietrzem, w której występuje dokładnie taka ilość tlenu, która jest potrzebna do całkowitego spalenia danej ilości paliwa.

Temperatura punktu rosy – nazywana też punktem rosy – to temperatura, w której rozpoczyna się proces skraplania (kondensacji) pary wodnej z powietrza.

Powrót do spisu treściPowrót do spisu treści

Spalanie biomasy

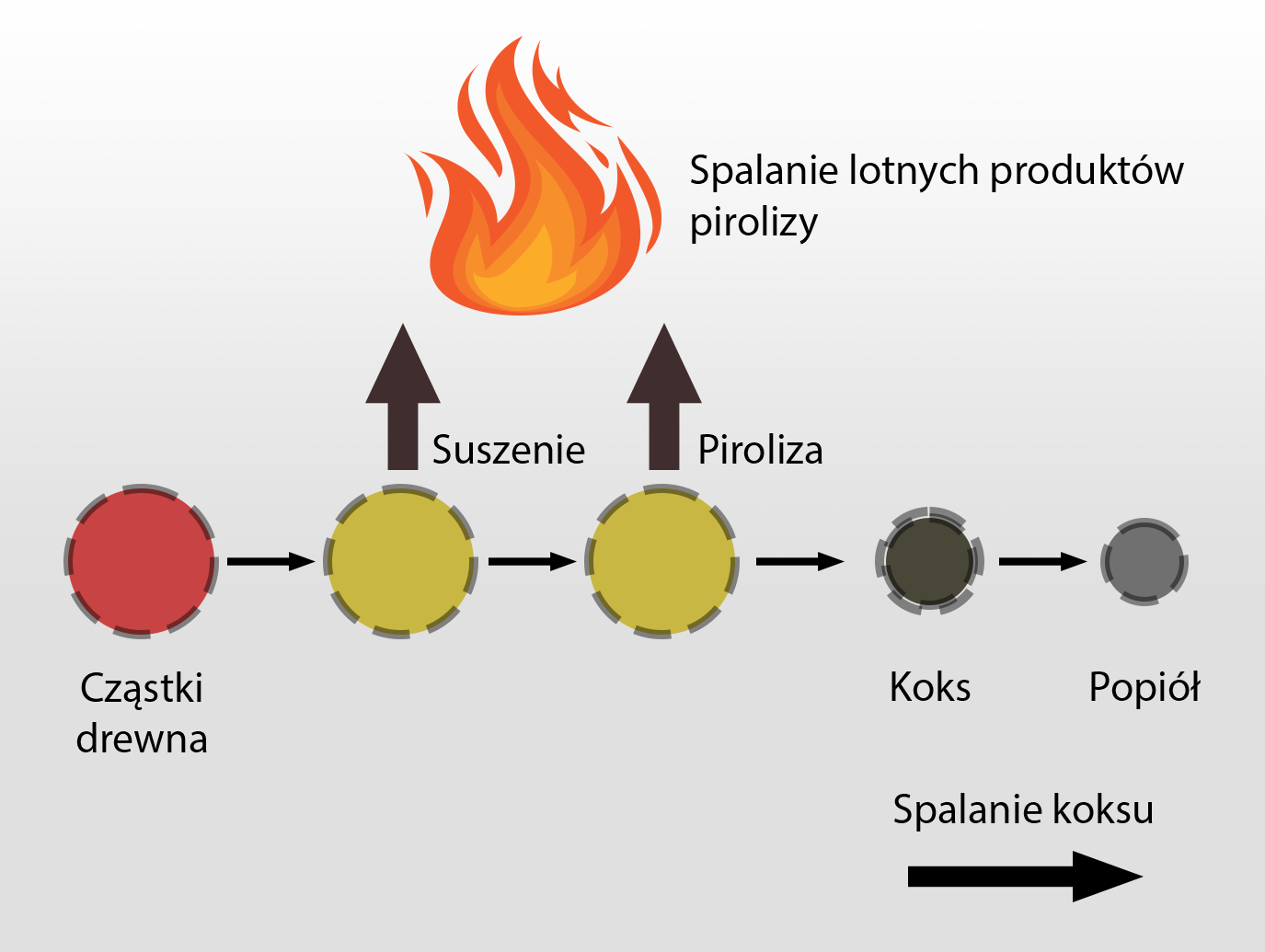

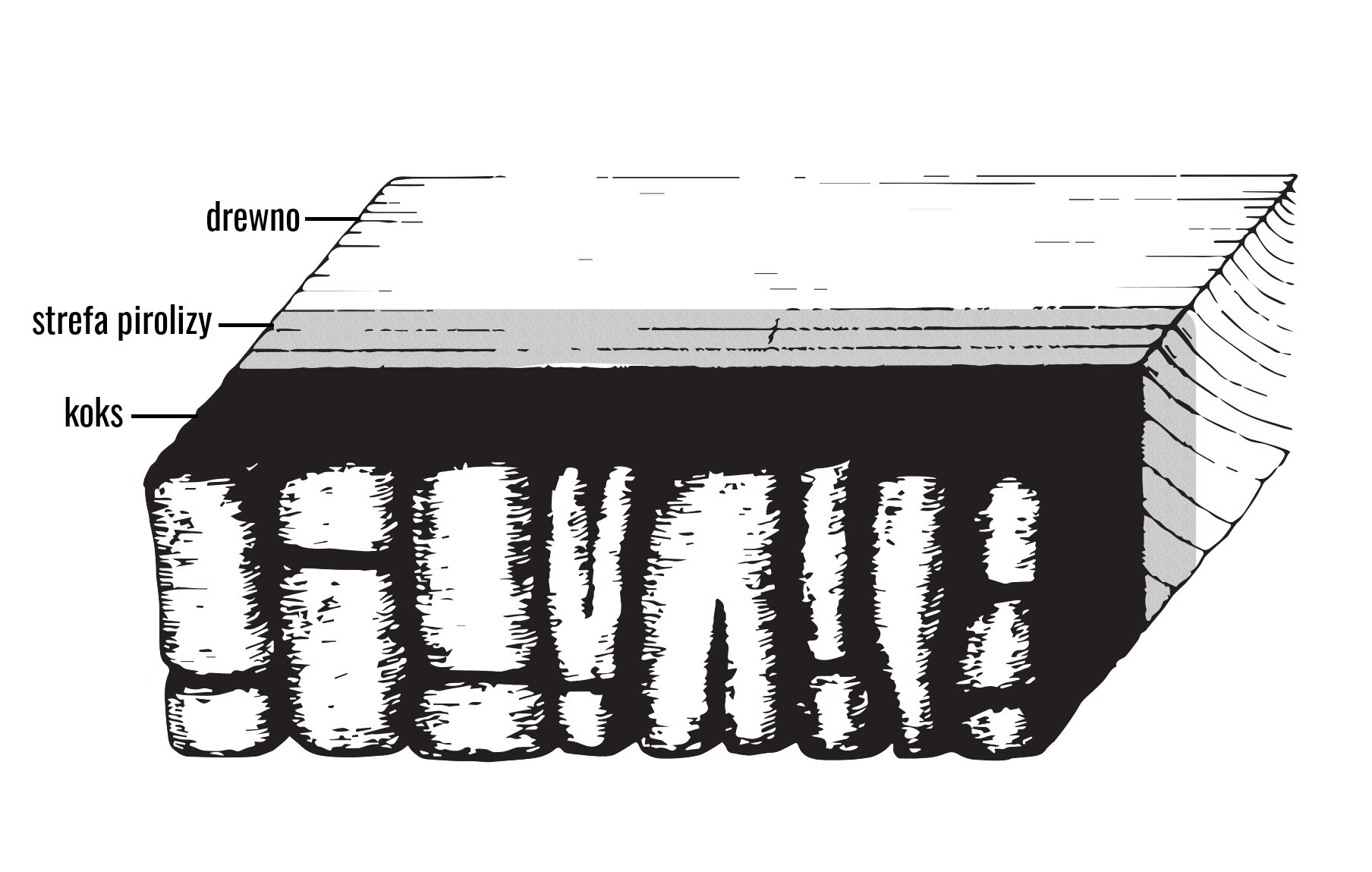

Spalana w kotłach biomasa to bardzo często drewno występujące w różnej postaci – szczap, pelletów, brykietów czy trocin. Proces ten można podzielić na cztery fazy:

nagrzewanie i suszenie,

rozkład termiczny (piroliza),

spalanie lotnych produktów pirolizy i powstawanie koksu,

spalanie koksu, z którego zostaje popiół.

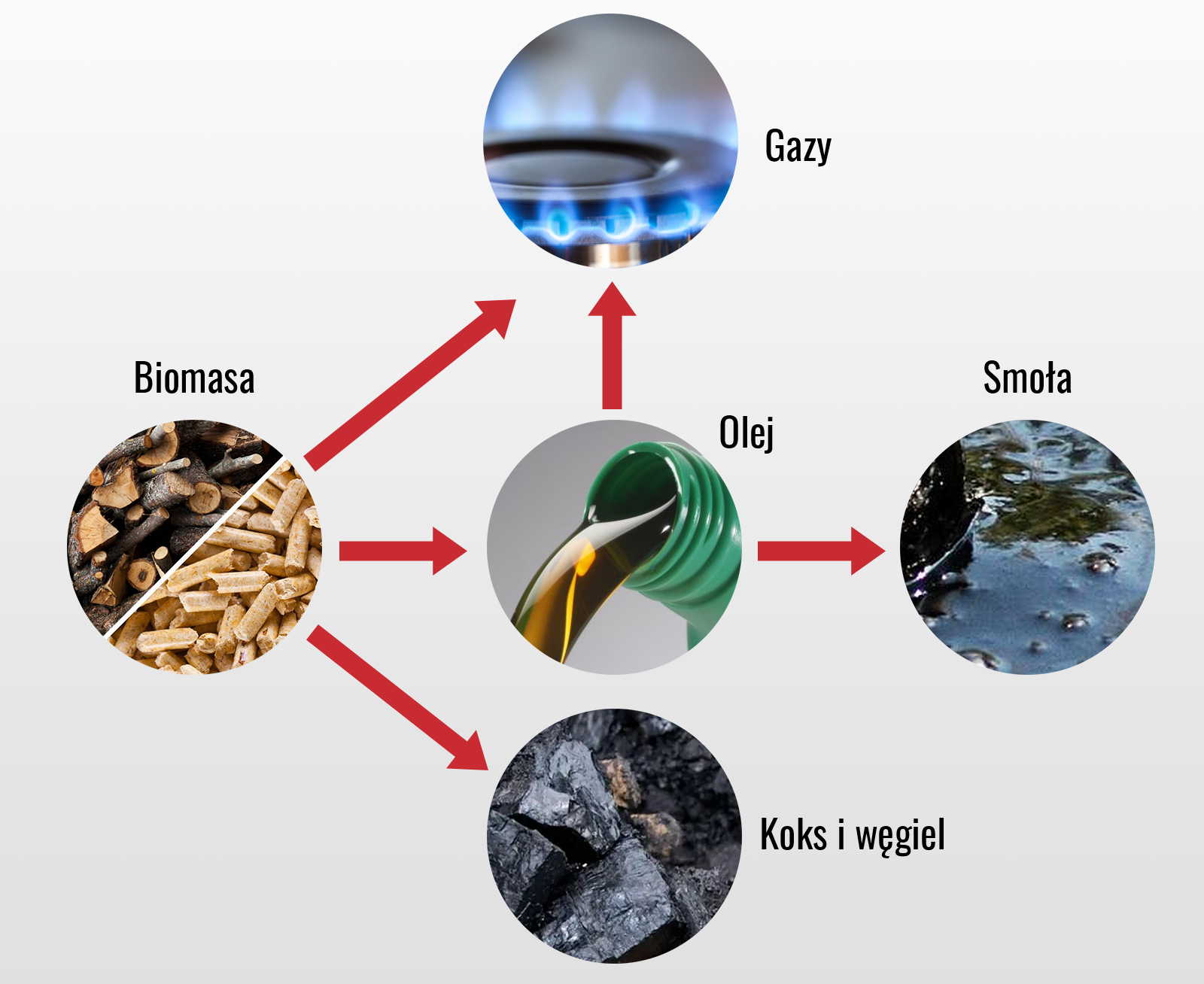

Istotną fazą w procesie spalania drewna jest piroliza. Polega ona na termicznym rozkładzie drewna bez udziału powietrza. Przebiega w temperaturze około 400–600°C. Produktami pirolizy są:

części gazowe - tlenek i dwutlenek węgla, wodór oraz metan, etan i etylen,

ciekłe - woda, kwas i aldehyd octowy, smoła i metanol,

stałe - koks, węgiel drzewny.

Powrót do spisu treściPowrót do spisu treści

Spalanie paliwa gazowego w kotłach kondensacyjnych

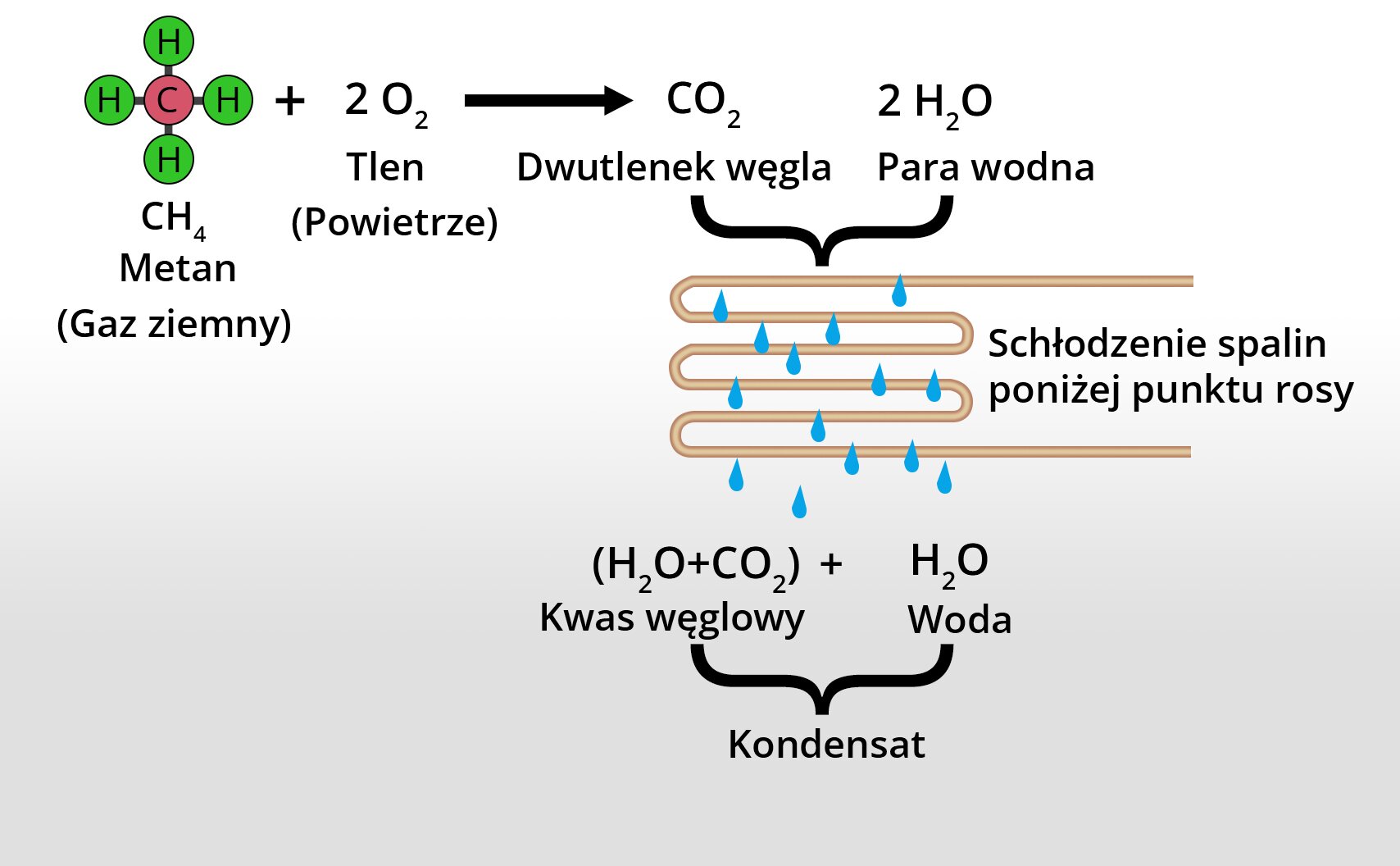

Tak jak zostało napisane w pierwszym rozdziale, zasada działania kotłów kondensacyjnych opiera się na uzyskiwaniu dodatkowej energii cieplnej dzięki kondensacji, czyli skropleniu pary wodnej zawartej w spalinach. Para wodna skraplając się, oddaje energię cieplną do wody grzewczej, dodatkowo ją ogrzewając.

Skąd bierze się para wodna w spalinach? Niewielka jej część pochodzi z powietrza, większość z wodoru zawartego w gazie (węglowodoru), który jest spalany w kotle. Im więcej atomów wodoru przypada na atom węgla, tym większe są możliwości kondensacji pary wodnej. Z tego powodu bardzo dobrym paliwem dla kotłów kondensacyjnych jest gaz ziemny (metan), w którym na jeden atom węgla przypadają cztery atomy wodoru. Mniej korzystnie wypada propan, w którym na trzy atomy węgla przypada osiem atomów wodoru.

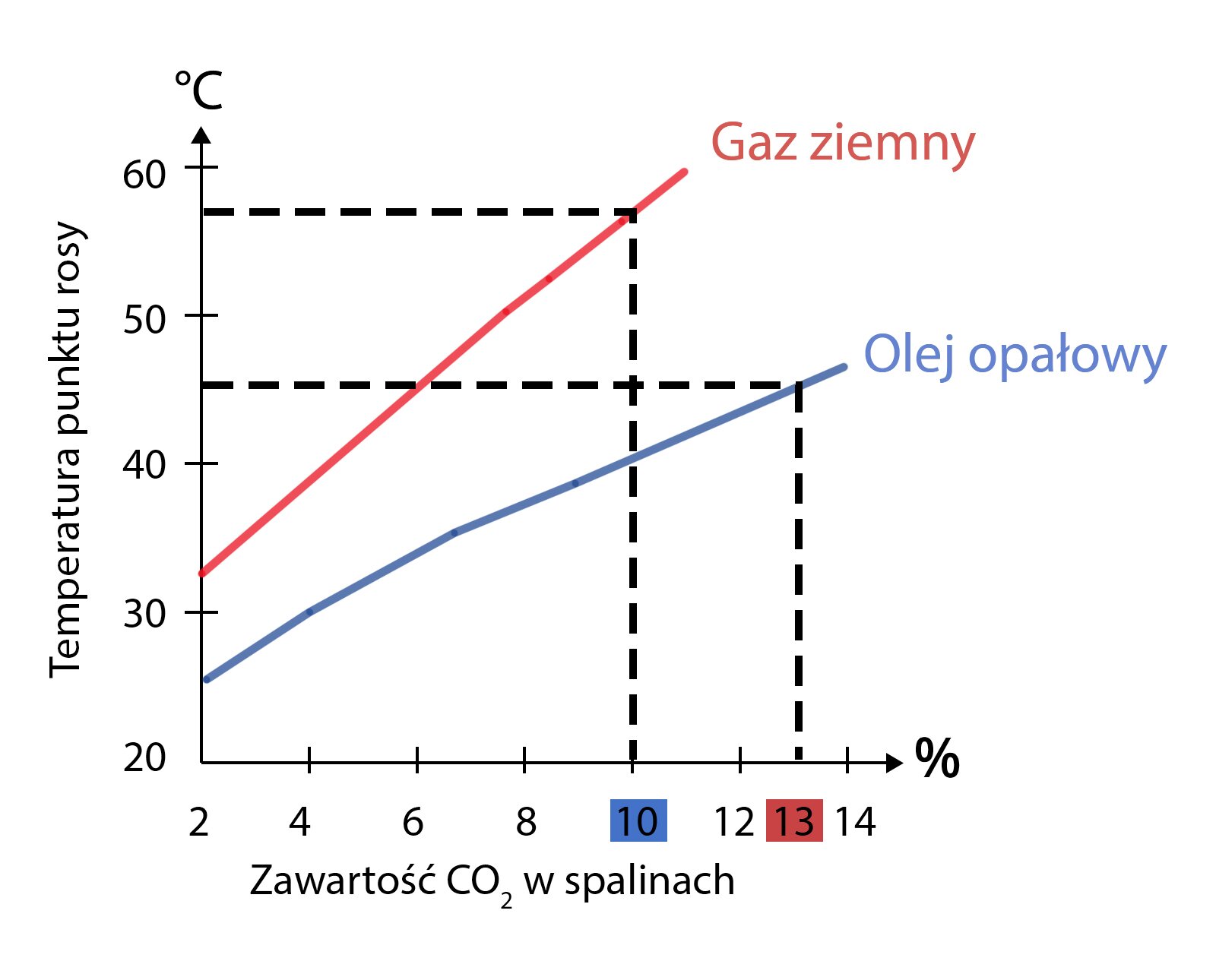

Aby wystąpiła kondensacja, czyli skraplanie pary wodnej, spaliny muszą zostać schłodzone do temperatury poniżej punktu rosy, która wynosi:

około 57°C dla metanu,

około 50°C dla propanu.

Jak widać, również ze względu na punkt rosy, lepszym paliwem dla kotłów kondensacyjnych jest gaz ziemny (metan), ponieważ łatwiej jest schłodzić spaliny do 57°C niż 50°C.

Kondensacja pary wodnej zaczyna się w podanej temperaturze, jeśli występuje stechiometryczna mieszanka paliwa z powietrzem, czyli współczynnik nadmiaru tlenu lambda wynosi 1. W rzeczywistości spalanie gazu w kotłach przebiega na ogół przy niewielkim nadmiarze tlenu (lambda=1,05), gdyż proces spalania zazwyczaj nie przebiega idealnie. Nadmiar tlenu pozwala na całkowite i zupełne spalenie paliwa, co z kolei zapobiega powstawaniu większej ilości dwutlenku węgla oraz niespalonych cząstek paliwa w spalinach. Powoduje to także obniżenie temperatury punktu rosy dla spalin, a co za tym idzie, ich trudniejszą kondensację.

Aby odpowiednio schłodzić spaliny i doprowadzić do kondensacji pary wodnej we wtórnym wymienniku ciepła kotła kondensacyjnego, należy zadbać o to, aby temperatura wody grzewczej wracającej do kotła oscylowała poniżej wartości punktu rosy, najlepiej około 30°C. Dla uzyskiwania tak niskiej temperatury wody grzewczej na powrocie przez cały sezon grzewczy najbardziej optymalne jest zastosowanie ogrzewania podłogowego. W przypadku zastosowania tradycyjnych grzejników temperatura wody grzewczej na powrocie jest wyższa, co oznacza, że w kotle nie zawsze następuje kondensacja.

W przypadku kotłów kondensacyjnych mogą wystąpić dwa problemy:

niska temperatura spalin, wynosząca około 50°C (dla porównania – w przypadku kotłów tradycyjnych wynosi ona około 140°C) oraz większy ciężar właściwy tych spalin,

powstawanie kwasu węglowego.

Dlaczego niższa temperatura i większy ciężar właściwy spalin mogą być problemem? Otóż uniemożliwiają one powstanie naturalnego ciągu w kominie. Przeszkodę tę można jednak bardzo łatwo pokonać. Wystarczy zastosować w kotłach kondensacyjnych wentylator wymuszający przepływ spalin. Takie rozwiązanie nazywa się zamkniętą komorą spalania.

Kwas węglowy, który pojawia się w kotłach kondensacyjnych, powstaje na skutek reakcji, do jakiej dochodzi między parą wodną a dwutlenkiem węgla znajdującymi się w spalinach. Na szczęście i ten problem można stosunkowo łatwo rozwiązać, używając odpowiednich materiałów do budowy wtórnego wymiennika ciepła, czyli stali kwasoodpornej lub stopu aluminium i krzemu, nazywanego siluminem.

Powrót do spisu treściPowrót do spisu treści

Procesy termodynamiczne zachodzące w pompach ciepła

Na początku rozdziału przedstawione zostały podstawowe pojęcia związane z termodynamiką. Zanim przejdziemy do omawiania procesów zachodzących w pompach ciepła, warto omówić jeszcze dwa pojęcia – entalpię i entropię.

Entalpia – to ilość ciepła, którą układ termodynamiczny oddaje lub pobiera z otoczenia przy zachowaniu stałego ciśnienia. Entalpię oznacza się literą H i wyraża w takich samych jednostkach co energię, czyli w dżulach [J].

Wzór na entalpię to:

H = E + pV

gdzie:

H – to entalpia,

E – to energia układu termodynamicznego,

p – to ciśnienie układu termodynamicznego,

V – to objętość układu termodynamicznego.

Iloczyn p i V to praca mechaniczna wykonana w układzie termodynamicznym, a zatem entalpia równa się sumie energii tego układu i wykonanej w nim pracy.

Entropia – to termodynamiczna funkcja stanu określająca kierunek przebiegu procesów w izolowanym układzie termodynamicznym, nieuzależniona od drogi przejścia od jednego stanu do drugiego. Definiuje się ją także jako miarę stopnia nieuporządkowania układu termodynamicznego; entropia jest uwarunkowana rozmiarem układu. Całkowita entropia układu jest równa sumie entropii jego części składowych. Jednostką entropii jest dżul/kelwin [J/K].

Wzór na entropię w izotermicznym procesie odwracalnym (czyli takim, w którym temperatura jest stała) to:

S = Q / T

gdzie:

S – to entropia,

Q – to ciepło dostarczone układowi termodynamicznemu,

T – to temperatura układu termodynamicznego.

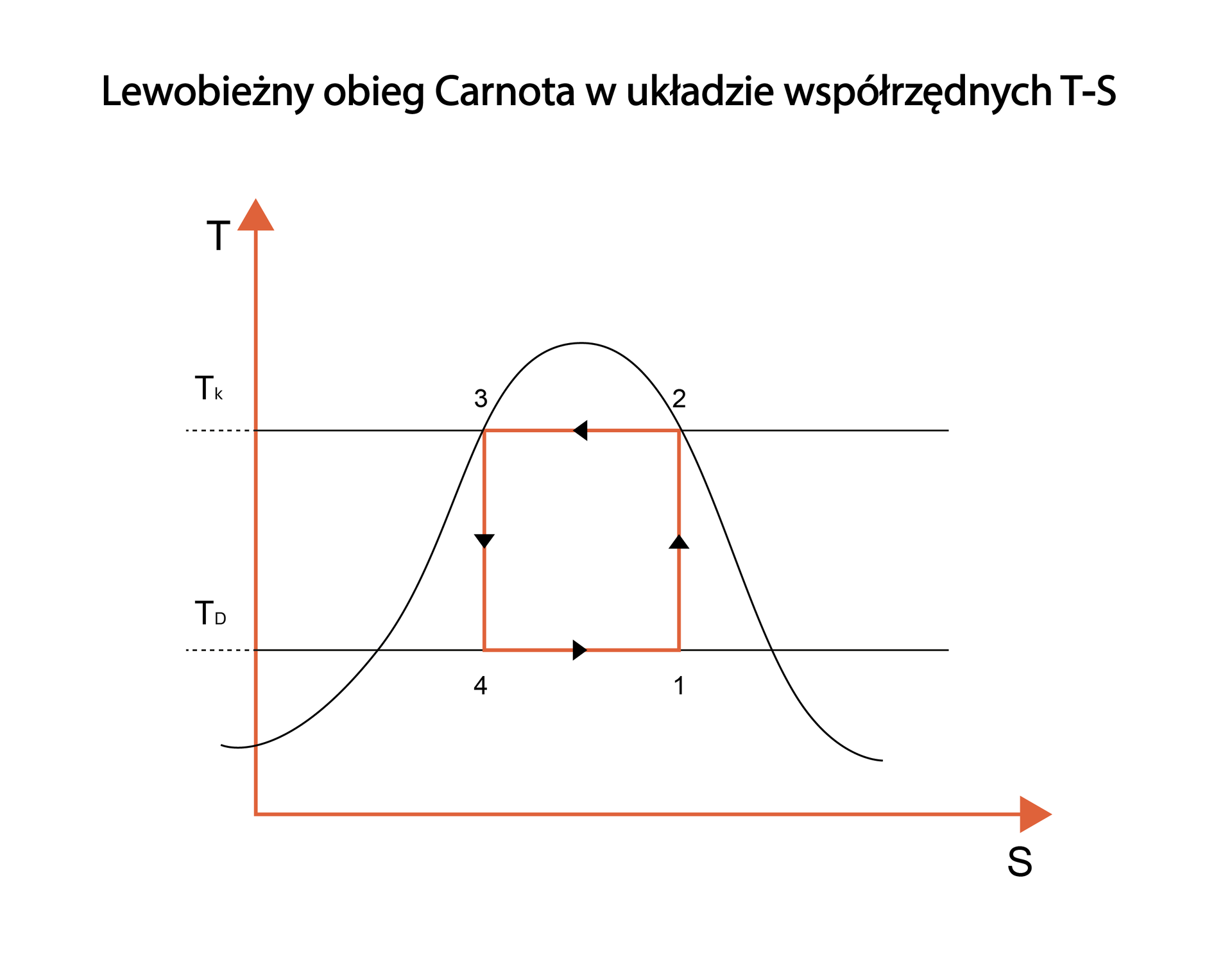

Obieg pompy ciepła – teoretyczny obieg termodynamiczny, zgodnie z którym pracują pompy ciepła, to odwracalny lewobieżny obieg Carnota. Jest to podstawowy, teoretyczny obieg chłodniczy.

Prawobieżny, odwracalny obieg Carnota, opisuje teoretycznie idealny silnik o maksymalnej sprawności. W rzeczywistości pompy ciepła pracują zgodnie z lewobieżnym obiegiem Carnota, nazywanym obiegiem Lindego.

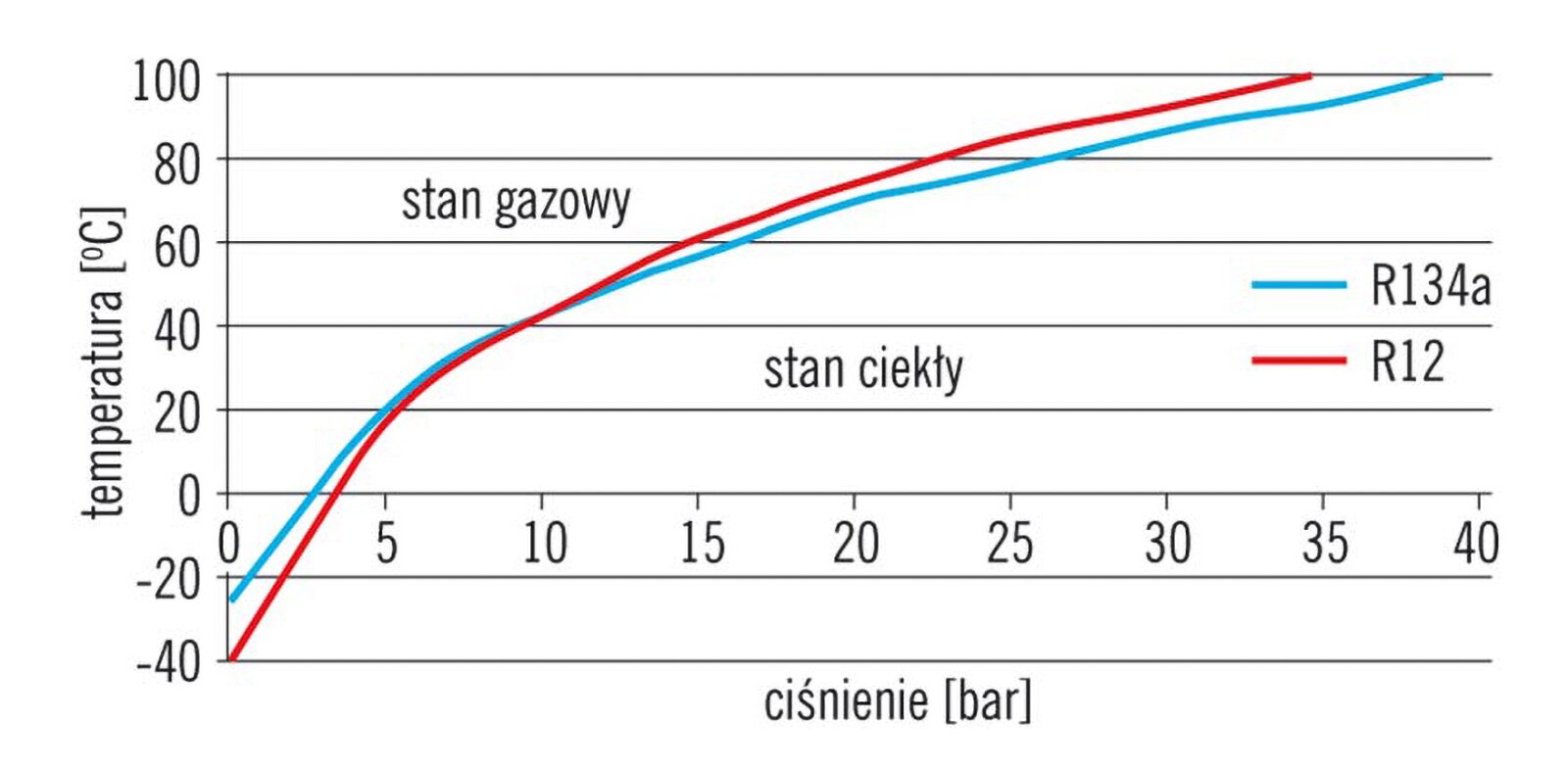

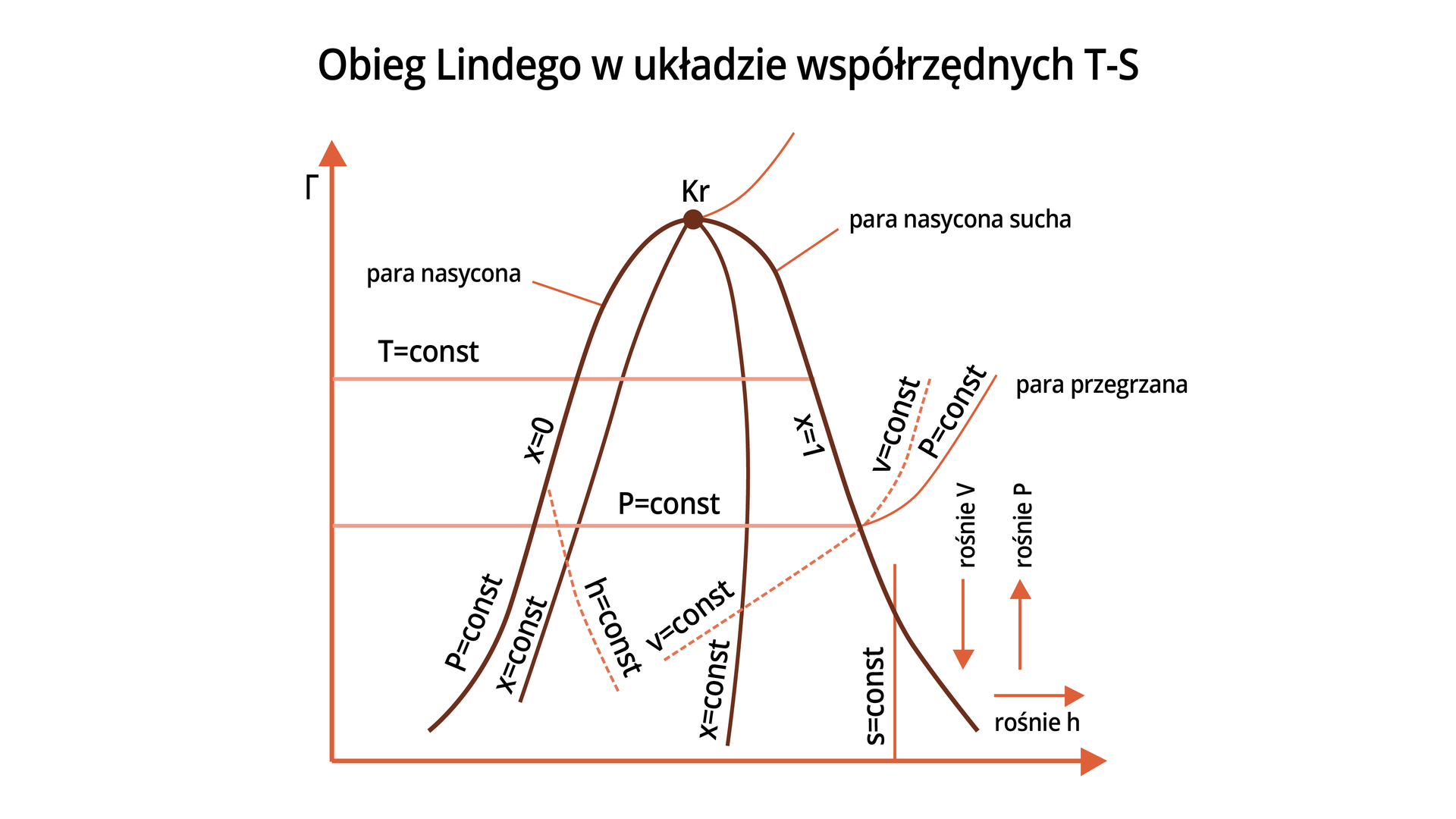

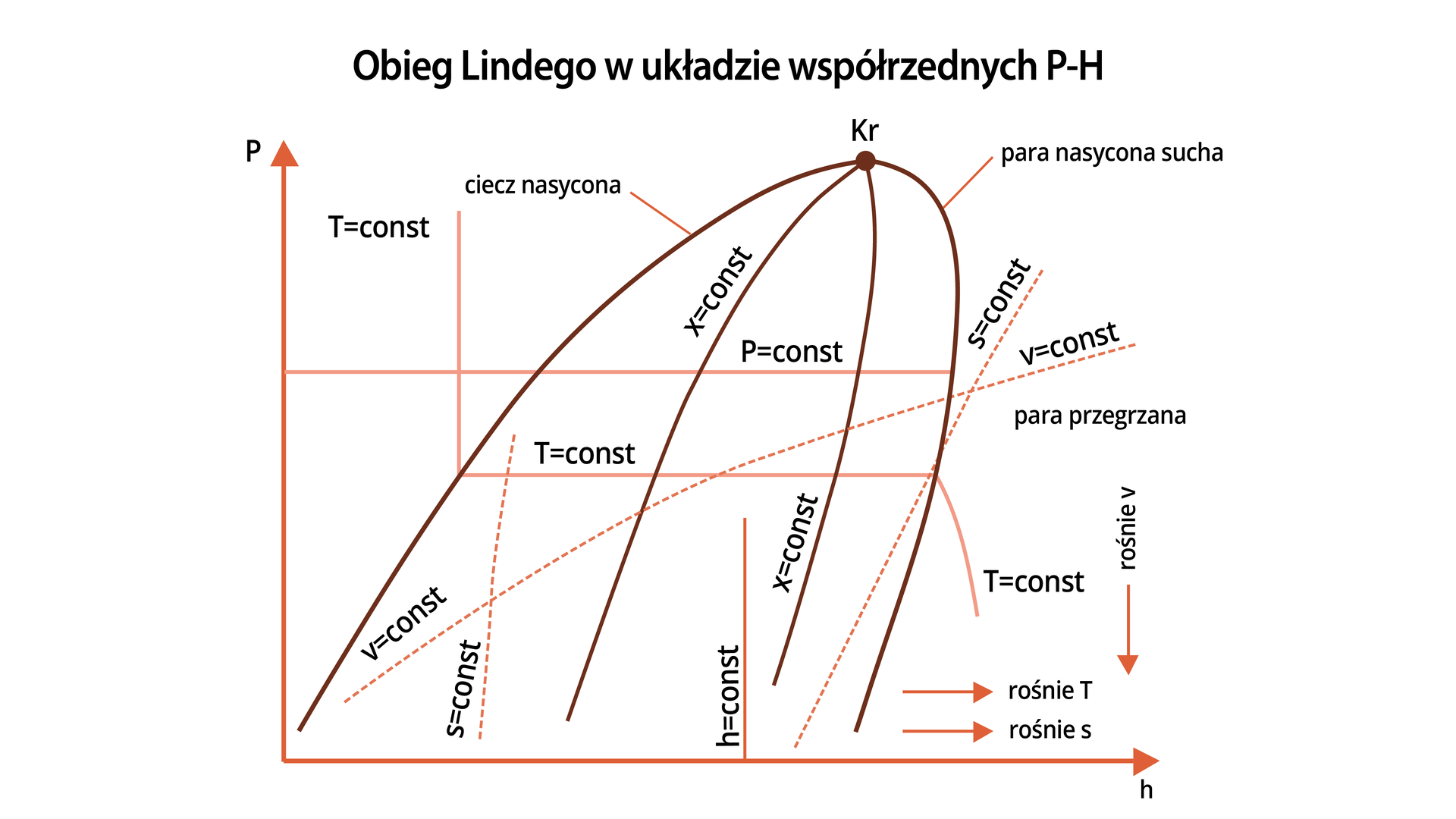

Rys. 43. przedstawia przemiany zachodzące w lewobieżnym układzie Carnota. Obieg ten składa się z dwóch przemian izotermicznych (przemiany zachodzące przy stałej temperaturze gazu) i dwóch przemian izobarycznych (przemiany zachodzące przy stałym ciśnieniu gazu). Przemiana izotermiczna 4‑1 polega na pobieraniu ciepła przez czynnik chłodniczy od dolnego źródła ciepła (woda, grunt lub powietrze). Przemiana izotermiczna 3‑2 polega na oddaniu ciepła przez czynnik chłodniczy do górnego źródła ciepła (wody grzewczej).

W obiegu Lindego następują takie przemiany termodynamiczne, jak:

1‑2 – izentropowe sprężanie pary czynnika chłodniczego,

2‑3 – schładzanie przegrzanej pary czynnika chłodniczego przy stałym ciśnieniu,

3‑4 – skraplanie pary czynnika chłodniczego przy stałym ciśnieniu i stałej temperaturze,

4‑5 – izentalpowe obniżenie ciśnienia czynnika chłodniczego,

5‑1 – wrzenie i parowanie czynnika chłodniczego przy stałym ciśnieniu i stałej temperaturze.

Uwaga: przemiana 2‑3 na wykresie p‑H odpowiada przemianom 2‑3-4 na wykresie T‑S.

Na podstawie wykresów można określić współczynnik wydajności pompy ciepła epsilon. Wyraża on stosunek energii elektrycznej potrzebnej do zasilania sprężarki pracującej w układzie pompy ciepła do energii cieplnej lub chłodniczej, jaką uzyskujemy dzięki pompie ciepła.

Na wykresach traktujących o przemianach w obiegu termodynamicznym przedstawia się często charakterystykę czynnika chłodniczego. Przykładowe wykresy wzbogacone o tę charakterystykę wyglądają następująco:

Powrót do spisu treściPowrót do spisu treści

Podsumowanie

W jaki sposób będzie wyglądał wykres przemian obiegu termodynamicznego w układzie współrzędnych p‑H, jeśli znamy wartości temperatury i ciśnienia czynnika chłodniczego w poszczególnych punktach obiegu (parownik, skraplacz, zawór rozprężny, sprężarka)?

Powrót do spisu treściPowrót do spisu treści

Rozdział 3. Przyłącza i elementy instalacji grzewczej dla różnych źródeł ciepła w budownictwie jednorodzinnym

Wstęp

W rozdziale trzecim skupimy się na elementach, które można nazwać „zasilaniem” urządzeń grzewczych. Pierwszym z nich będzie przyłącze gazu do kotłów kondensacyjnych, drugim – przyłącze elektryczne do pomp ciepła, trzecim – instalacja czynników chłodniczych pomp ciepła, czwartym zaś – wymienniki ciepła pomp ciepła typu grunt‑woda oraz woda‑woda.

Powrót do spisu treściPowrót do spisu treści

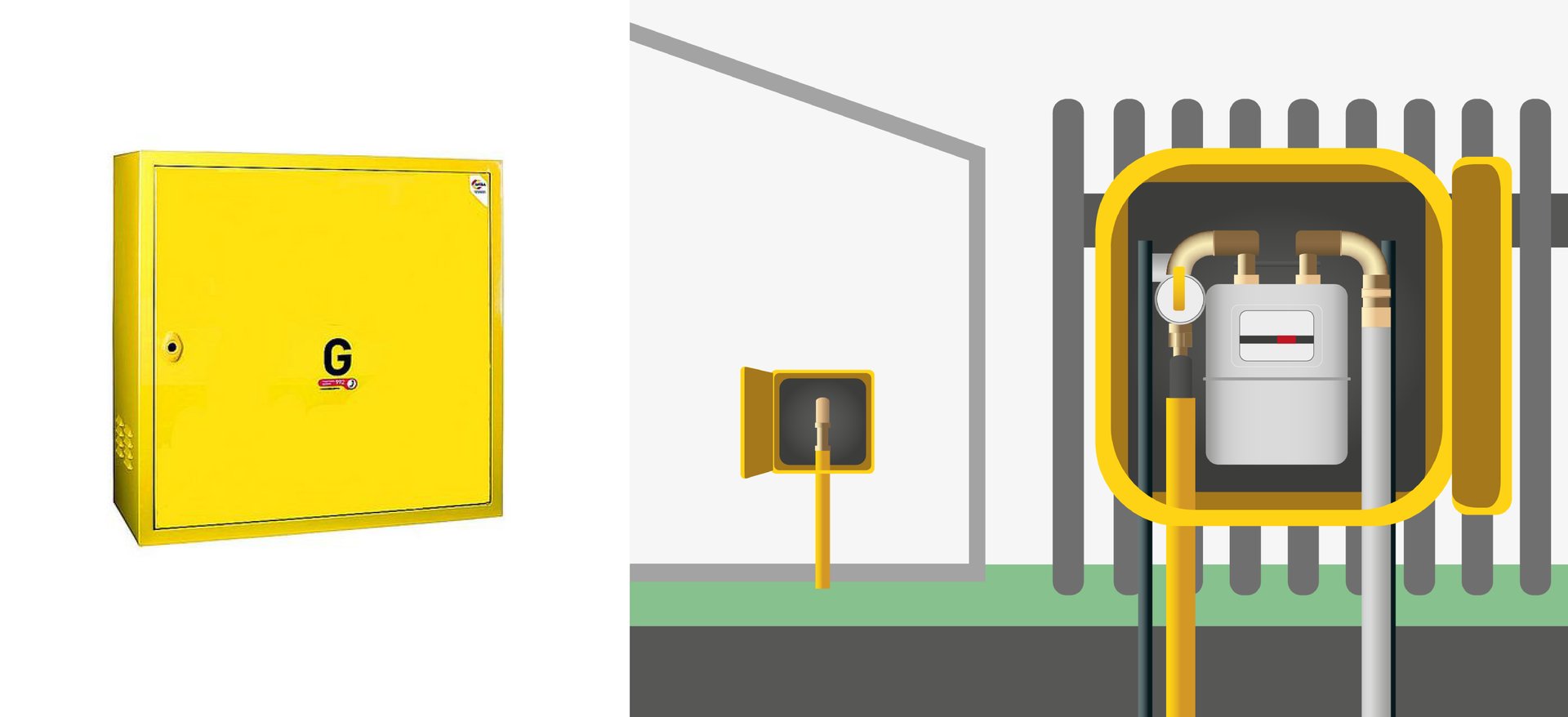

Przyłącze gazu do kotłów gazowych

W kotle gazowym można spalać gaz ziemny doprowadzany z sieci gazowej oraz gaz płynny (LPG) pochodzący ze zbiorników zamontowanych w pobliżu budynku. W obu przypadkach, aby móc korzystać z kotła, należy założyć przyłącze gazowe.

Czym jest przyłącze gazowe?

To element sieci uzbrojenia terenu służący do połączenia instalacji wewnętrznej budynku, czyli odbiorcy, z siecią rozdzielczą dostawcy gazu. Można wyróżnić dwa rodzaje przyłączy gazowych:

stosowane, gdy w pobliżu budynku poprowadzony jest gazociąg, do którego można podłączyć instalację;

wykorzystywane w przypadku korzystania z gazu płynnego pochodzącego z lokalnego zbiornika, znajdującego się na działce obok budynku.

Podłączenie instalacji do sieci gazowej jest bardziej opłacalne niż korzystanie z lokalnego zbiornika gazu. Przede wszystkim ze względu na:

stały dostęp do gazu, bez konieczności jego uzupełniania w zbiorniku,

niższe koszty użytkowania,

brak konieczności wydzielenia miejsca na zbiornik gazowy na działce.

Korzystanie ze zbiornika na gaz płynny jest uzasadnione, jeśli nie ma możliwości podłączenia obiektu do gazociągu.

Aby wykonać przyłącze gazowe, należy spełnić szereg wymogów formalnych wynikających z przepisów zawartych w następujących dokumentach:

Prawo energetyczne – ustawa z dnia 10 kwietnia 1997 r. (Dz.U. z 2021 r. poz. 716 z późn. zm.).

Ustawa z dnia 13 stycznia 2022 r. o zmianie ustawy – Prawo energetyczne (Dz.U. z 2022 r. poz. 200).

Prawo budowlane – ustawa z dnia 7 lipca 1994 r. (Dz.U. z 2020 r. poz. 1333 z późn. zm.).

Rozporządzenie Ministra Gospodarki z dnia 2 lipca 2010 r. w sprawie szczegółowych warunków funkcjonowania systemu gazowego (Dz.U. z 2018 r. poz. 11158 i 1814 z późn. zm.).

Zgodnie z przepisami wykonanie przyłącza gazowego i zainicjowanie dostarczania gazu następuje w kilku etapach:

Złożenie wniosku o określenie warunków przyłączenia do sieci gazowej wraz z planem zabudowy lub szkicem sytuacyjnym, na których zaznaczony jest obiekt, dla którego ma być wykonane przyłącze.

Wydanie – przez dostawcę gazu, w ciągu 30 dni od daty złożenia wniosku – zgody i warunków przyłączenia do sieci gazowej.

Złożenie wniosku o zawarcie umowy o przyłączenie obiektu do gazociągu (w przypadku korzystania z sieci gazowej).

Podpisanie umowy o podłączenie do sieci gazowej lub zbiornika gazu.

Zaprojektowanie przyłącza.

Przeprowadzenie prac budowlanych i montażowych związanych z wykonaniem przyłącza.

Podpisanie umowy na dostarczanie gazu.

Zaprojektowanie wewnętrznej instalacji gazowej.

Wykonanie wewnętrznej instalacji gazowej w budynku i podłączenie do niej przyłącza.

Zgłoszenie gotowości do napełnienia instalacji gazem.

Zamontowanie gazomierza.

Rozpoczęcie dostarczania gazu.

Projekty przyłącza gazowego i wewnętrznej instalacji gazowej, a także prace związane z ich budową muszą być wykonane przez osoby posiadające odpowiednie uprawnienia gazowe, zgodnie z przepisami prawa (Rozporządzenie Ministra Gospodarki, Pracy i Polityki Społecznej z dnia 28 kwietnia 2003 r. w sprawie szczegółowych zasad stwierdzania posiadania kwalifikacji przez osoby zajmujące się eksploatacją urządzeń, instalacji i sieci, Dz.U. z 2003 r. nr 89 poz. 828).

Powrót do spisu treściPowrót do spisu treści

Przyłącze elektryczne do pomp ciepła

Instalacja elektryczna pompy ciepła oraz jej zabezpieczenia powinny zostać wykonane – przez elektryka – zgodnie z dokumentacją otrzymaną od producenta pompy ciepła. Wytyczne mogą się różnić w zależności od modelu urządzenia grzewczego.

Istotne jest, aby w obwodzie elektrycznym zasilającym pompę ciepła nie było, poza pompą, żadnych innych odbiorników.

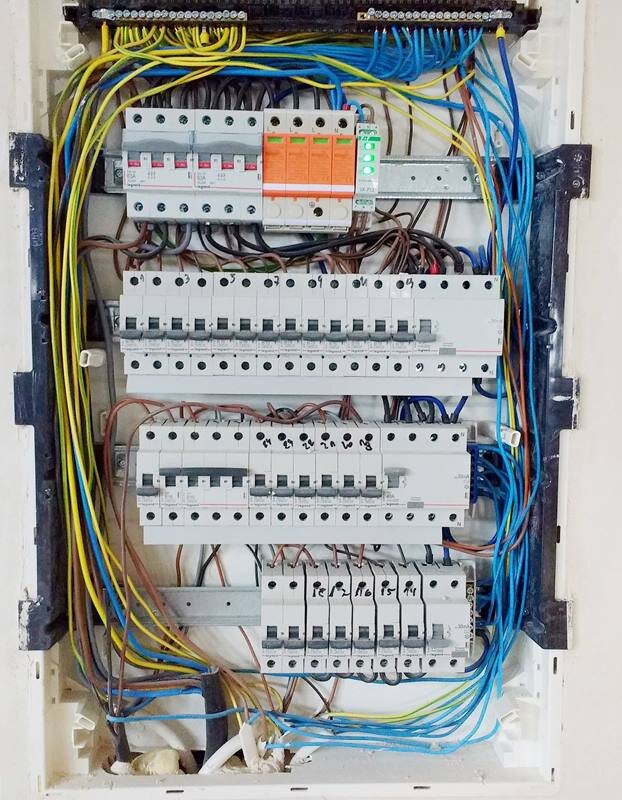

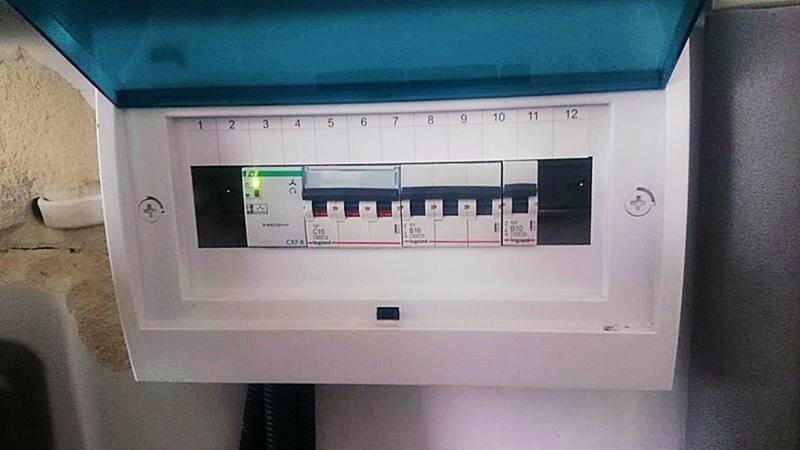

Najważniejszym elementem instalacji elektrycznej jest jej zabezpieczenie, czyli np. wyłącznik nadprądowy umieszczony w rozdzielni elektrycznej.

Wyłącznik nadprądowy to działające automatycznie zabezpieczenie zapobiegający uszkodzeniom obwodu i urządzeń elektrycznych mogących wystąpić w wyniku przepływu prądu o zbyt dużym natężeniu. Innymi słowy – wyłącza zasilanie elektryczne podczas przeciążenia lub zwarcia.

Dodatkowym zabezpieczeniem instalacji elektrycznej pompy ciepła są bezpieczniki umieszczone w skrzynce bezpieczników podłączonej do zabezpieczenia głównego. Mogą one zabezpieczać indywidualne obwody zasilające sterownik, sprężarkę, pompę obiegową wody grzewczej czy dodatkowy grzejnik elektryczny wody.

Oprócz instalacji zasilającej podzespoły elektryczne pompy ciepła potrzebne są także obwody sterujące jej pracą, łączące sterownik pompy ciepła z czujnikami temperatury i elementami wykonawczymi, takimi jak sprężarka i pompa obiegowa wody grzewczej. Czujnik temperatury zewnętrznej powinien być zamontowany w zacienionym miejscu. Jego montaż w miejscu nasłonecznionym będzie powodował fałszywe odczyty temperatury i prowadził do niewystarczającego ogrzewania budynku. Również w zacienionym miejscu, około 1,5 m nad podłogą, powinien być zamontowany czujnik temperatury wewnętrznej.

Montaż instalacji elektrycznej musi być przeprowadzony przez elektryka posiadającego odpowiednie uprawnienia SEP (Stowarzyszenia Elektryków Polskich).

Powrót do spisu treściPowrót do spisu treści

Instalacja czynników chłodniczych pomp ciepła

W przypadku większości nowych pomp ciepła, wyposażonych jedynie w jednostkę wewnętrzną (wszystkie pompy ciepła oprócz pomp ciepła powietrze‑woda typu split), nie ma potrzeby napełniania instalacji czynnikiem chłodniczym, ponieważ są one instalowane fabrycznie. W przypadku pomp ciepła powietrze‑woda typu split fabrycznie napełniana czynnikiem chłodniczym jest jedynie jednostka zewnętrzna; po montażu całej pompy ciepła należy zatem uzupełnić o czynnik chłodniczy jednostkę wewnętrzną.

Napełnianie czynnikiem chłodniczym instalacji pompy ciepła powinno odbywać się zgodnie z instrukcją producenta danego modelu pompy, w której jest podany typ wymaganego czynnika chłodniczego, jego ciśnienie robocze i inne potrzebne do napełnienia instalacji informacje.

Powrót do spisu treściPowrót do spisu treści

Test szczelności

Przed napełnieniem instalacji czynnikiem chłodniczym należy wykonać test szczelności instalacji. Pierwszym krokiem jest sprawdzenie, czy zawory serwisowe jednostki zewnętrznej są zamknięte. Kolejny to podłączenie zespołu napełniającego (2) poprzez zawór (3) do króćca serwisowego po gorącej stronie instalacji. Drugi przewód zespołu napełniającego podłącza się za pomocą zaworu (1) do butli z gazem obojętnym, np. azotem (4). Następnie otwiera się zawory (1) i (3) i odkręca zawór butli z azotem (4). Zawór butli z azotem powinien zostać zakręcony, gdy ciśnienie wskazywane na manometrze przy zespole napełniającym (2) wzrośnie do ciśnienia próby. Zalecane jest obserwowanie manometru przez ok. 10 minut. Jeśli nie wskazuje on spadku ciśnienia, oznacza to, że instalacja jest szczelna. Gdy ciśnienie spada, należy przede wszystkim sprawdzić szczelność wszystkich gwintowanych połączeń w instalacji. Można to zrobić, spryskując złącza pianką w sprayu. Ulatniający się czynnik chłodniczy będzie powodował powstawanie pęcherzyków gazu. Jeśli to zaobserwujemy, należy dokręcić złącza i powtórzyć próbę szczelności.

Powrót do spisu treściPowrót do spisu treści

Wytworzenie próżni

Kolejną czynnością, którą należy wykonać po teście szczelności, a przed napełnieniem instalacji czynnikiem chłodniczym, jest wytworzenie w niej próżni. Dzięki temu przewody instalacji zostają oczyszczone z powietrza i znajdującej się w nim wilgoci. W celu wytworzenia próżni (w rzeczywistości nie jest to próżnia w dosłownym tego słowa znaczeniu, a podciśnienie) do króćca serwisowego po gorącej stronie instalacji należy podłączyć pompę podciśnienia wraz z próżniomierzem (wakuometrem). Pompa powinna prowadzić do spadku ciśnienia do wartości około 1 mbar i pracować przez około 30 minut. Po wyłączeniu pompy podciśnienia zalecane jest odczekanie kilku minut i obserwowanie wskazania próżniomierza. Jeśli ciśnienie w instalacji nie rośnie, oznacza to, że jest ona szczelna i można odłączyć pompę próżniową oraz przejść do napełniania instalacji czynnikiem chłodniczym.

Powrót do spisu treściPowrót do spisu treści

Napełnienie instalacji jednostki wewnętrznej czynnikiem chłodniczym

Jednostka zewnętrzna, jak już wyjaśnialiśmy, jest zawsze fabrycznie napełniona czynnikiem chłodniczym. Jeśli pojedyncza długość przewodów łączących jednostkę zewnętrzną z wewnętrzną nie przekracza długości maksymalnej, podanej w instrukcji producenta (na ogół jest to kilkanaście metrów), wystarczy odkręcić odpowiednie zawory w instalacji zgodnie ze wskazówkami, aby napełnić czynnikiem chłodniczym jednostkę wewnętrzną. Po wykonaniu tej czynności czynnik chłodniczy znajduje się już w całej instalacji; należy sprawdzić, zwracając szczególną uwagę na połączenia gwintowane, czy nie ma wycieków. Jeśli długość przewodów łączących jednostkę zewnętrzną i wewnętrzną jest większa niż maksymalna długość podana w instrukcji, trzeba dopompować do instalacji dodatkową ilość czynnika chłodniczego. Oblicza się ją zgodnie ze wzorem podanym w instrukcji, który wskazuje, ile gramów czynnika chłodniczego potrzebne jest do użycia na każdy dodatkowy metr przewodów (na ogół jest to kilkadziesiąt gramów na metr).

Aby dopompować dodatkową ilość czynnika chłodniczego, trzeba najpierw sprawdzić, czy zawory serwisowe jednostki zewnętrznej są zamknięte. Następnie podłącza się zespół napełniający (2) poprzez zawór (3) do króćca serwisowego po gorącej stronie instalacji. Drugi przewód zespołu napełniającego podłącza się za pomocą zaworu (1) do butli (4) z czynnikiem chłodniczym (zgodnym z instrukcją producenta, np. R410A). Butlę należy umieścić na wadze (5). Jeśli nie jest ona wyposażona w syfon, stawia się ją do góry dnem. Kolejny krok to odkręcenie zaworu (1) butli i jego otworzenie. Po wypełnieniu czynnikiem chłodniczym przewodów zespołu napełniającego (2) należy wyzerować wskazania wagi (5) i otworzyć zawór (3). Obserwując wskazania wagi, dodaje się odpowiednią ilość czynnika do instalacji, zamyka zawory (1) i (3) i zakręca zawór butli (4).

Po napełnieniu całej instalacji należy sprawdzić, czy nie ma wycieków czynnika chłodniczego, zwracając szczególną uwagę na połączenia gwintowane.

Prace związane z napełnianiem instalacji czynnikiem chłodniczym powinno się wykonywać w rękawicach i okularach ochronnych. Osoby podejmujące się tych prac muszą posiadać, zgodnie z Ustawą z dnia 15 maja2015 r. o substancjach zubożających warstwę ozonową oraz o niektórych fluorowanych gazach cieplarnianych (Dz.U z 2015 r. poz. 881), tzw. certyfikat F‑gazowy.

Powrót do spisu treściPowrót do spisu treści

Rozdział 4. Rodzaje wymienników ciepła pomp ciepła typu grunt – woda oraz woda – woda

Pośrednie wymienniki ciepła pomp ciepła typu grunt‑woda oraz woda‑woda

Pośrednie wymienniki ciepła, czyli kolektory stosowane w pompach ciepła typu grunt‑woda oraz w niektórych pompach ciepła typu woda‑woda zostały częściowo opisane w rozdziale pierwszym. W tym rozdziale omówimy zasady układania kolektorów poziomych i pionowych z pominięciem kolektorów poziomych stosowanych w pompach ciepła typu woda‑woda – mają one taką samą budowę, jak kolektory poziome pomp ciepła typu grunt‑woda.

Powrót do spisu treściPowrót do spisu treści

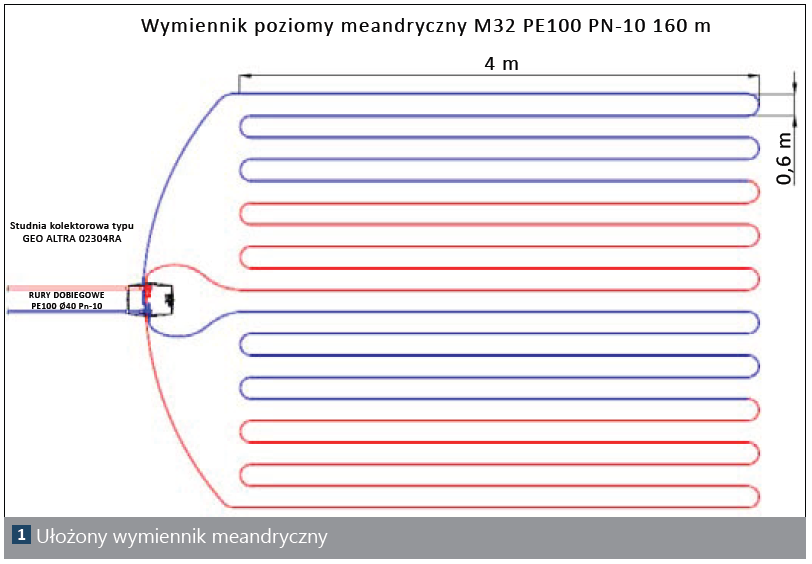

Kolektor poziomy z rurą ułożoną meandrycznie

Pierwszy omawiany rodzaj kolektora wykorzystuje najprostszy sposób ułożenia rury, która stanowi pośredni wymiennik ciepła. Aby wykonać ów kolektor, należy za pomocą koparki zdjąć ziemię w miejscu, w którym ma być ułożona rura, a następnie oczyścić i wyrównać podłoże. Do określenia odległości między równoległymi odcinkami rury korzysta się z tabel, które podają minimalną odległość dla rur o różnych średnicach i dla poszczególnych rodzajów gruntu. Standardowe średnice rur kolektorów to: 25, 32, 40 mm. Minimalne odległości pomiędzy równoległymi odcinkami rury dla standardowego gruntu o strumieniu ciepła 17 W/mIndeks górny 22 wynoszą odpowiednio: 80, 60, 40 cm. Tabele wskazują także maksymalną, całkowitą długość rury kolektora, która może wynosić od stu kilkudziesięciu do kilkuset metrów.

Powrót do spisu treściPowrót do spisu treści

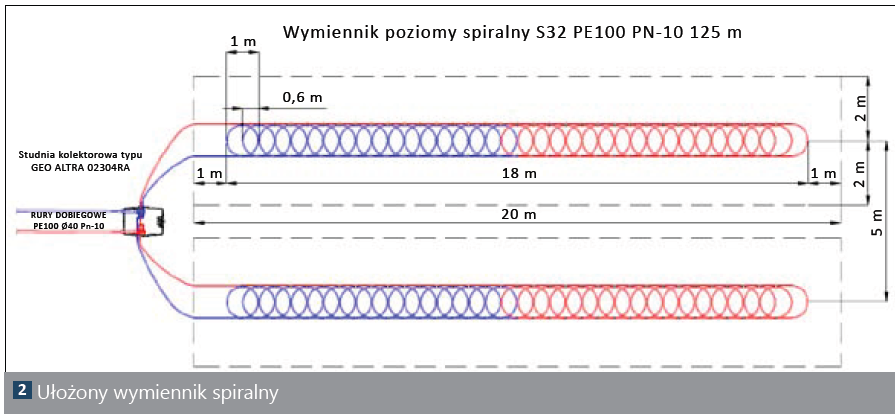

Kolektor poziomy z rurą ułożoną spiralnie

Drugim rodzajem kolektora poziomego jest kolektor z rurą ułożoną spiralnie. Wykonuje się go z rury o średnicy 32 mm i maksymalnej długości całkowitej wynoszącej 125 m. Zwoje rury umieszcza się w dwóch wykonanych koparką wykopach. Średnica pojedynczego zwoju wymiennika ciepła ma około 1 m. Rurę należy układać tak, aby zwoje zachodziły na siebie na około 0,5 do 0,6 m. W tym celu można je łączyć ze sobą za pomocą taśmy klejącej. Odległość między osiami wykopów w przypadku standardowego gruntu o strumieniu ciepła 17 W/mIndeks górny 22 powinna wynosić 5 m.

Powrót do spisu treściPowrót do spisu treści

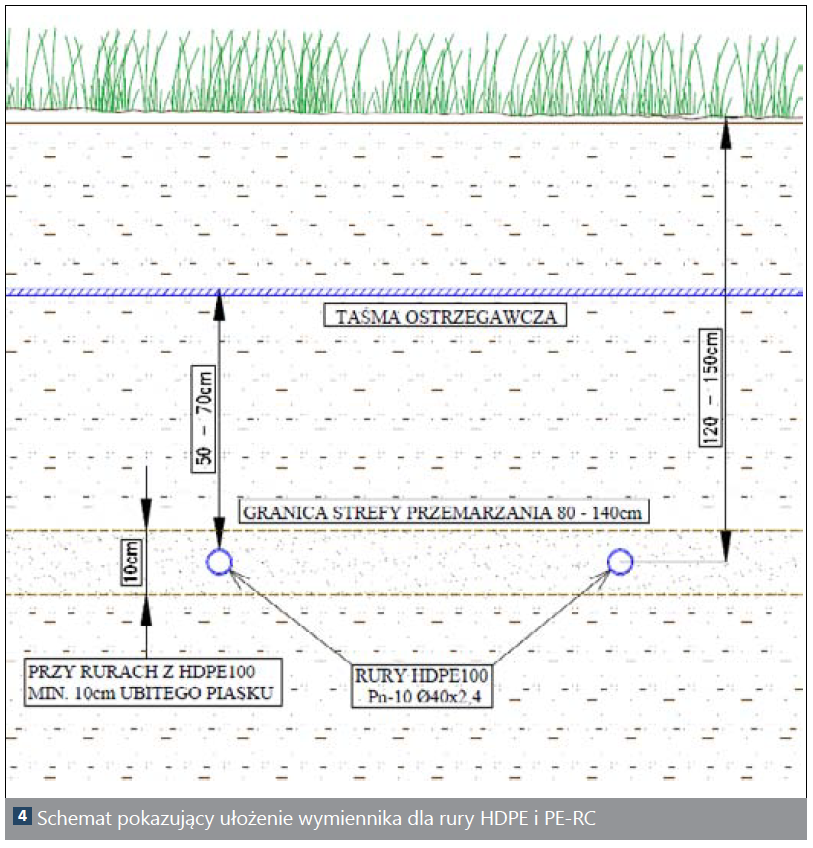

Głębokość ułożenia kolektora

Kolektory powinny być zakopane w ziemi na głębokości 120‑200 cm, czyli około 20‑30 cm poniżej strefy przemarzania gruntu.

Powrót do spisu treściPowrót do spisu treści

Sprawdzenie szczelności

W celu sprawdzenia szczelności wymiennika ciepła należy poddać go dwóm próbom ciśnieniowym. Pierwszą próbę można przeprowadzić jeszcze przed ułożeniem rury kolektora w wykopie. Ciśnienie powinno tu wynosić około 2 barów więcej niż maksymalne ciśnienie robocze, czyli około 5 barów. Drugą próbę przeprowadza się po ułożeniu wymiennika ciepła w wykopie i połączeniu jego wszystkich sekcji. Również i w tym przypadku ciśnienie powinno wynosić około 2 barów więcej niż maksymalne ciśnienie robocze.

Powrót do spisu treściPowrót do spisu treści

Pozostałe czynności

Po pozytywnym przejściu drugiej próby ciśnieniowej kolektor może zostać zasypany warstwą piasku o grubości około 10‑15 cm, a następnie warstwą wcześniej wykopanej ziemi o grubości około 50‑60 cm. Po umieszczeniu na niej taśmy ostrzegawczej informującej o obecności kolektora – na wypadek prowadzenia prac ziemnych na tym terenie – można całkowicie zakopać wykop do poziomu przylegającego gruntu. Istotne jest, aby grunt, pod którym został umieszczony kolektor pompy ciepła, był maksymalnie nagrzewany przez słońce. Nad kolektorem nie należy zatem sadzić drzew, krzewów, ani stawiać żadnych obiektów; innymi słowy: nie można go zacieniać.

Powrót do spisu treściPowrót do spisu treści

Kolektor pionowy

W celu zainstalowania pionowych wymienników ciepła, nazywanych także sondami, należy wykonać odwierty w gruncie o głębokości od 20 do 100 m (czasami nawet do 200 m). Liczbę sond, ich długość oraz odległości między nimi określa się na podstawie zapotrzebowania na energię cieplną budynku, który będzie ogrzewany za pomocą pompy ciepła, a także pojemności cieplnej gruntu. Kolektory nie powinny być umieszczane zbyt blisko siebie, aby nie doprowadzać do nadmiernego schładzania gruntu i spadku wydajności pompy ciepła.

Powrót do spisu treściPowrót do spisu treści

Odwiert próbny

Odwiert próbny przeprowadzany jest w celu dokonania oceny hydrogeologicznej gruntu. Dzięki niej można określić pojemność cieplną gruntu, na którą wpływ mają takie parametry, jak: rodzaj gleby, wilgotność, udział pierwiastków mineralnych, pęcherzyków powietrza czy wody gruntowej.

Powrót do spisu treściPowrót do spisu treści

Odwiert właściwy

Przed wykonaniem właściwych odwiertów pod wymienniki ciepła, należy uzyskać stosowne pozwolenia. W czasie prowadzenia prac, konieczne jest przestrzeganie przepisów prawa geologicznego i górniczego. Odwierty w przypadku gruntów twardych wykonuje się metodą wiercenia obrotowo‑udarowego z młotkiem dolnym, zaś w gruntach miękkich przeprowadza się metodą wiercenia obrotowego z płuczką. Jak już wspomnieliśmy, poszczególne sondy nie powinny być umieszczane w gruncie zbyt blisko siebie. Minimalne odległości pomiędzy kolektorami powinny wynosić:

6 m dla sond o długości do 70 m,

8 m dla sond o długości między 70 a 100 m,

8% długości sondy dla sond o długości przekraczającej 100 m.

Sprawdzenie szczelności

Powrót do spisu treściPowrót do spisu treści

Sprawdzenie szczelności

Podobnie jak w przypadku poziomych wymienników ciepła, należy przeprowadzić test szczelności kolektora pionowego. Wykonuje się go przed wprowadzeniem kolektora do odwiertu, zgodnie z „Warunkami technicznymi wykonania i odbioru rurociągów z tworzyw sztucznych”.

Powrót do spisu treściPowrót do spisu treści

Pozostałe czynności