E‑book - Faktury obróbcze. Rodzaje, maszyny, narzędzia

Spis treści

1. Charakterystyka powierzchni kamiennych1. Charakterystyka powierzchni kamiennych

Zastosowanie kamienia w poszczególnych powierzchniachZastosowanie kamienia w poszczególnych powierzchniach

2. Typy faktur wyrobów z kamienia2. Typy faktur wyrobów z kamienia

3. Operacje obróbcze w procesie obróbki kamienia3. Operacje obróbcze w procesie obróbki kamienia

Operacje pomocniczeOperacje pomocnicze

4. Fakturowanie powierzchni kamiennych4. Fakturowanie powierzchni kamiennych

5. Ręczne faktury obróbcze5. Ręczne faktury obróbcze

6. Narzędzia do fakturowania6. Narzędzia do fakturowania

Zastosowanie narzędzi w konkretnych technikachZastosowanie narzędzi w konkretnych technikach

7. Maszynowe wyroby z kamienia7. Maszynowe wyroby z kamienia

8. Netografia8. Netografia

9. Bibliografia9. Bibliografia

1. Charakterystyka powierzchni kamiennych

Powierzchnie kamienne są szeroko stosowane w budownictwie ze względu na swoją trwałość, estetykę i różnorodność.

Do produkcji elementów drogowych najczęściej stosuje się takie surowce kamienne jak:

granity,

granodioryty,

sjenity,

dioryty,

bazalty.

Dopuszczalne są również piaskowce, jeśli mają dobre parametry wytrzymałościowe i fizyczne. Czasem używa się także wapienia zbitego i dolomitu.

Elementami kamiennymi, które produkuje się ze wskazanych surowców, są kostki kamienne, płyty oraz krawężniki.

Kamień jest ważnym surowcem ze względu na swoją trwałość. To jeden z najtrwalszych materiałów budowlanych, który jest odporny na uszkodzenia mechaniczne, ścieranie, warunki atmosferyczne oraz działanie czasu. Powierzchnie kamienne mogą utrzymać swoje właściwości przez długie lata, a to sprawia, że są chętnie wybierane do wykończeń wewnątrz i na zewnątrz budynków.

Ważny jest również aspekt estetyczny. Kamień oferuje niepowtarzalne wzory, tekstury i kolory, które nadają wnętrzom i elewacjom unikalny wygląd. Różne rodzaje kamienia, takie jak granit, marmur, piaskowiec czy łupek, mają swoje charakterystyczne cechy, które można dopasować do różnych stylów architektonicznych i preferencji estetycznych.

Kamień jest wielofunkcyjny, co czyni go pożądanym materiałem. Powierzchnie kamienne można bowiem zastosować w różnych miejscach w budynkach. Mogą być używane nie tylko na podłogach, ale też ścianach, blatach kuchennych, schodach, elewacjach i innych powierzchniach. Kamień jest również popularnym materiałem w budowie tarasów i chodników.

Kamienne powierzchnie są stosunkowo łatwe do utrzymania w czystości i do konserwacji. Można je czyścić za pomocą łagodnych detergentów i wody, a niektóre rodzaje kamienia mogą być również zaimpregnowane, aby zapobiec wchłanianiu plam.

Kamień jest niepalny i ma wysoką odporność na ogień. Jest więc bezpiecznym materiałem do stosowania w budynkach, szczególnie tam, gdzie istnieje ryzyko pożaru. W związku z rosnącym zainteresowaniem zrównoważonym budownictwem, kamień jest uważany za materiał ekologiczny. Jest naturalnym produktem, a jego wydobycie ma mniejszy wpływ na środowisko w porównaniu do niektórych innych materiałów budowlanych. Warto jednak zauważyć, że kamień jest stosunkowo ciężki i może wymagać odpowiedniego wspierania i instalacji. Również koszty zakupu i instalacji kamienia mogą być wyższe w porównaniu do innych materiałów budowlanych.

Zastosowanie kamienia w poszczególnych powierzchniach

Kamień można zastosować w wypadku następujących powierzchni:

Podłogi: Kamień, tak jak marmur, granit, piaskowiec, łupek czy terakota, jest często stosowany do wykończenia podłóg wewnątrz budynków. Zapewnia trwałą i elegancką powierzchnię, która nadaje wnętrzom luksusowy wygląd.

Elewacje: Kamień naturalny, taki jak piaskowiec czy granit, jest często używany do wykończenia elewacji budynków. Nadaje im elegancję, trwałość i odporność na warunki atmosferyczne.

Blaty kuchenne: Granit i marmur są popularnymi wyborami do blatów kuchennych. Są odporne na zadrapania, ciepło i plamy, a także nadają kuchni prestiżowy wygląd.

Ściany: Kamień może być stosowany do wykończenia ścian wewnętrznych i zewnętrznych. Daje efektowny wygląd i tworzy unikalny, naturalny klimat w pomieszczeniach.

Kominki: Kamień jest często używany do budowy kominków. Zapewnia nie tylko trwałą i bezpieczną konstrukcję, ale także dodaje uroku i elegancji.

Schody: Schody z kamienia, takiego jak granit, są popularnym rozwiązaniem zarówno wewnątrz, jak i na zewnątrz budynków. Oferują trwałość, estetykę i bezpieczną powierzchnię do poruszania się.

Tarasy: Kamień jest również wykorzystywany do budowy tarasów. Powierzchnie kamienne na tarasach są trwałe, odporne na warunki atmosferyczne i tworzą eleganckie otoczenie na świeżym powietrzu.

Istnieje też wiele innych obszarów, gdzie kamień może być używany do tworzenia trwałych, estetycznych i funkcjonalnych powierzchni.

Powrót do spisu treściPowrót do spisu treści

2. Typy faktur wyrobów z kamienia

W zakładach mechanicznej obróbki kamienia nadaje się faktury obróbcze ręczne i maszynowe wyrobów z kamienia. Faktura jest to charakterystyczny stan powierzchni – różny dla każdego rodzaju kamienia, zależny od stopnia wyrównania płaszczyzny i wykończenia, uzyskany w wyniku obróbki udarowej lub ściernej.

Faktura płomieniowana. Posadzki zewnętrzne o fakturze płomieniowanej są poddawane procesowi płomieniowania, który polega na działaniu wysokiej temperatury płomienia na powierzchnię kamienia. Efektem tego procesu jest powstawanie nieregularnych tekstur, zaciekleń i wzorów na powierzchni posadzki. Faktura płomieniowana nadaje posadzce surowy, naturalny wygląd, jednocześnie zwiększając jej odporność na ślizganie się.

Wyroby przed nadaniem faktury obróbki płomieniowanej mają zazwyczaj gładką, równą powierzchnię bez widocznych tekstur ani wzorów. Mogą być surowe lub mieć widoczne ślady obróbki wstępnej, takie jak linie cięcia lub nierówności. Powierzchnia wyrobów może być jednolita i pozbawiona wyróżniających cech. Po nadaniu faktury obróbki płomieniowanej, powierzchnia wyrobów jest poddawana działaniu wysokiej temperatury płomienia, co powoduje, że materiał ulega termicznemu rozszerzeniu i nierównomiernej kontrakcji. Efektem tego procesu jest powstawanie nieregularnych tekstur i wzorów na powierzchni wyrobów. Faktura płomieniowana jest często stosowana w obróbce kamienia naturalnego, takiego jak granit czy bazalt. Powierzchnia wyrobów nabiera niejednorodnej struktury, gdzie widoczne są nieregularne rowki, wgłębienia i wzory. Efekt końcowy jest charakterystyczny i nadaje wyrobom surowy, naturalny wygląd. Wyroby płomieniowane są popularne w architekturze krajobrazu i budownictwie. Są często wykorzystywane w chodnikach, tarasach, schodach, elewacjach i innych elementach zewnętrznych. Faktura płomieniowana nadaje wyrobom odporność na ślizganie się, a jednocześnie dodaje im estetycznego wyglądu. Warto zauważyć, że proces płomieniowania wymaga specjalnego narzędzia, zwanego palnikiem do płomieniowania. Palnik generuje płomień o wysokiej temperaturze, który jest skierowany na powierzchnię wyrobów, powodując termiczne przetworzenie materiału. Wykorzystanie faktury obróbki płomieniowanej dodaje wyrobom charakteru i unikalnego wyglądu. Różne materiały mogą reagować inaczej na proces płomieniowania, co wpływa na ostateczny efekt faktury. Ważne jest również przestrzeganie odpowiednich zasad bezpieczeństwa podczas procesu płomieniowania, ze względu na wysoką temperaturę i niebezpieczeństwo pożaru.

Faktura gradzinowana. Występują w niej wyraźne ślady nacięć gradziną w postaci bruzd, przebiegające falisto lub równolegle, uzyskane przy użyciu płaskich dłut zębatych (gradzin). W zależności od rozmieszczenia i głębokości nacięć, rozróżnia się faktury:

grubo gradzinowana – kiedy średni odstęp nacięć wynosi 30‑50 mm, a głębokość około 5 mm;

średnio gradzinowana – kiedy średni odstęp nacięć wynosi 20‑30 mm, a głębokość do 3 mm;

drobno gradzinowana – kiedy średni odstęp nacięć wynosi mniej niż 20 mm, a głębokość do 2 mm.

Faktura groszkowana. Występują w niej regularnie rozmieszczone punktowe wklęsłości i wypukłości, uzyskane przy użyciu groszkowników młotkowych, groszkowników dłutowych lub wstawek do groszkowników. W zależności od rozmieszczenia i głębokości nacięć, rozróżnia się faktury:

grubo groszkowana – kiedy średni odstęp pomiędzy wklęsłościami i wypukłościami wynosi 6 – 8 mm, a głębokość 4‑5 mm;

średnio groszkowana – kiedy średni odstęp pomiędzy wklęsłościami i wypukłościami wynosi 4 mm, a głębokość poniżej 3 mm;

drobno groszkowana – kiedy średni odstęp pomiędzy wklęsłościami i wypukłościami wynosi 4 mm, a głębokość poniżej 3 mm.

Wyroby przed nadaniem faktury obróbki groszkowanej mogą mieć gładką, równą powierzchnię bez widocznych tekstur ani wzorów. Mogą być surowe lub mieć widoczne ślady obróbki wstępnej, takie jak linie cięcia lub nierówności. Powierzchnia wyrobów może być jednolita i pozbawiona wyróżniających cech. Po nadaniu faktury obróbki groszkowanej, powierzchnia wyrobów jest pokrywana małymi, kulistymi wypustkami (tzw. groszkami) za pomocą specjalnego narzędzia lub maszyny. Ten proces tworzy na powierzchni wyrobów delikatną strukturę w postaci regularnych wypustek o jednolitym rozmiarze. Faktura groszkowana nadaje wyrobom wyjątkowy wygląd i teksturę. Powierzchnia nabiera trójwymiarowego charakteru, który dodaje im interesującego wrażenia zarówno wizualnego, jak i w dotyku. Groszkowanie jest szczególnie popularne w obróbce kamienia naturalnego, takiego jak granit czy marmur. Wyroby groszkowane znajdują szerokie zastosowanie w architekturze, dekoracji wnętrz, elewacjach budynków, posadzkach, blatach kuchennych, nagrobkach i wielu innych elementach. Faktura groszkowana dodaje im nie tylko estetyki, ale także funkcjonalności, ponieważ powierzchnia wyrobów staje się bardziej antypoślizgowa. Efekt końcowy wyrobów groszkowanych zależy od wielkości i kształtu groszków, a także od rodzaju materiału, który jest poddawany tej obróbce. Może być to delikatna faktura z drobnymi groszkami lub bardziej wyrazista z większymi wypustkami. Warto zauważyć, że proces groszkowania wymaga odpowiednich narzędzi lub maszyn, które tworzą równomierne wypustki na powierzchni wyrobów. Precyzja i umiejętność operatora są ważne, aby uzyskać pożądany efekt faktury groszkowanej. Wyroby po obróbce groszkowanej nabierają indywidualnego charakteru i unikalności. Ich powierzchnia staje się atrakcyjna wizualnie i oferuje dodatkową warstwę tekstury, która podkreśla naturalne cechy materiału i nadaje im wyjątkowego wyglądu.

Faktura grotowana. Występują w niej dłuższe lub krótsze bruzdy rozmieszczone w przybliżeniu równolegle do siebie, uzyskane są przy użyciu grotów. W zależności od rozmieszczenia i głębokości nacięć, rozróżnia się faktury:

grubo grotowana – kiedy średni odstęp pomiędzy bruzdami wynosi 30‑50 mm, a głębokość do 10 mm;

średnio grotowana – kiedy średni odstęp pomiędzy bruzdami wynosi 15‑30 mm, a głębokość do 7 mm;

drobno grotowana – kiedy średni odstęp pomiędzy bruzdami wynosi poniżej 15 mm, a głębokość nie przekracza 5 mm.

Faktura krzesana. Jej cechą są występujące nieregularne długie nacięcia, wgłębienia i wypukłości do ± 20 mm oraz wyraźne ślady narzędzi obróbczych, uzyskane przy pomocy grotów w kamieniach twardych, a także grotów, dziubaków lub ciosaków w kamieniach miękkich.

Faktura łupana. Jest to naturalny przełom kamienia, który uzyskuje się przez dzielenie (klinowanie) brył kamienia według płaszczyzn łupliwości, brak widocznych śladów narzędzi.

Faktura nacinana. Występują w niej wyraźne nacięcia o ostrych krawędziach, przebiegających do siebie równolegle, są wykonane na powierzchni szlifowanej przy użyciu dłut szerokich.

W zależności od rozmieszczenia i głębokości nacięć, rozróżnia się faktury:

grubo nacinana – kiedy odstęp nacięć wynosi około 15 mm, a głębokość 5 mm;

średnio nacinana – kiedy odstęp nacięć wynosi około 10 mm, a głębokość do 3 mm;

drobno nacinana – kiedy odstęp nacięć wynosi około 5 mm, a głębokość do 2 mm.

Faktura nieregularnie dłutowana. Występują w niej wyraźne ślady nacięć w postaci bruzd i rowków, przebiegają nieregularnie, są uzyskane przy użyciu dłut szerokich.

W zależności od stopnia wyrównania powierzchni oraz odstępu i głębokości nacięć, rozróżnia się faktury:

nieregularnie grubo dłutowana – kiedy średni odstęp nacięć wynosi 10‑15 mm, a głębokość do 5 mm;

nieregularnie średnio dłutowana – kiedy średni odstęp nacięć wynosi 5‑10 mm, a głębokość do 5 mm;

nieregularnie drobno dłutowana – kiedy średni odstęp nacięć wynosi poniżej 5 mm, a głębokość 2 mm.

Faktura piaskowana. Charakteryzuje się stanem powierzchni o stopniu szorstkości 0,1‑0,3 mm uzyskanym przez natrysk strumienia piasku kwarcowego o wielkości ziaren 0,2‑0,7 mm pod ciśnieniem 4‑6 atmosfer.

Faktura polerowana. Posadzki, blaty, schody czy ściany o fakturze polerowanej mają gładką i lśniącą powierzchnię. Proces polerowania polega na szlifowaniu powierzchni kamienia za pomocą specjalnych narzędzi i past polerskich, aby uzyskać efekt wysokiego połysku. Faktura polerowana nadaje wnętrzom elegancki i luksusowy wygląd. Jest często stosowana w kuchniach, łazienkach, holach i innych miejscach, gdzie efekt estetyczny jest ważny.

Wyroby przed nadaniem faktury obróbczej w postaci polerowanej mogą mieć surową, matową lub nierówną powierzchnię. Mogą mieć widoczne ślady obróbki wstępnej, takie jak linie cięcia, zarysowania lub nierówności. Powierzchnia może być nieprzyjemna w dotyku i nie prezentować się atrakcyjnie. Po nadaniu faktury obróbczej w postaci polerowanej, powierzchnia wyrobów jest starannie wygładzona i nabiera połysku. Proces polerowania usuwa nierówności, zarysowania oraz inne niedoskonałości, nadając wyrobom lustrzany efekt i satynową gładkość. Polerowanie może być wykonywane ręcznie lub za pomocą maszyn polerskich, które wykorzystują specjalne pasty polerskie lub materiały ścierne. Działanie tarcia sprawia, że powierzchnia wyrobów staje się bardziej jednolita i odbija światło, co nadaje im efekt połysku. Wyroby polerowane są estetyczne i prezentują się bardzo atrakcyjnie. Połysk i gładkość powierzchni podkreślają naturalne piękno materiału i nadają wyrobom elegancki wygląd. Polerowane wyroby są popularne w branżach takich jak jubilerstwo, wzornictwo, architektura, dekoracja wnętrz i wiele innych. Warto zauważyć, że różne materiały mogą mieć różną zdolność do polerowania. Niektóre materiały, takie jak granit czy marmur, są dobrze znane ze swojej zdolności do osiągania wysokiego połysku i gładkości powierzchni, podczas gdy inne materiały mogą wymagać specjalnych technik lub past polerskich. Polerowanie wyrobów nadaje im profesjonalny wygląd i podkreśla ich walory estetyczne. Jest to popularny proces obróbki, który nadaje wartość dodaną wyrobom, czyniąc je bardziej atrakcyjnymi dla oka i przyjemnymi w dotyku.

Faktura szlifowana. Posadzki, blaty czy ściany o fakturze szlifowanej mają jednolitą i matową powierzchnię. Proces szlifowania polega na usuwaniu nierówności i szlifowaniu powierzchni kamienia za pomocą narzędzi szlifierskich. Faktura szlifowana może mieć różne stopnie wygładzenia, od delikatnie matowej do wyraźnie szlifowanej. Jest często stosowana w nowoczesnych wnętrzach o minimalistycznym charakterze.

Wyroby przed nadaniem faktury obróbczej w postaci szlifowanej są zazwyczaj gładkie i mają równą powierzchnię. Mogą mieć widoczne ślady obróbki wstępnej, takie jak linie cięcia, nierówności lub ślady frezowania. Powierzchnia wyrobów może być surowa i nieprzyjemna w dotyku. Po nadaniu faktury obróbczej w postaci szlifowanej, powierzchnia wyrobów jest starannie wygładzona i wyrównana. Proces szlifowania usuwa nierówności, zarysowania i inne niedoskonałości, nadając wyrobom atrakcyjny wygląd i satynową gładkość. Efekt końcowy zależy od użytej ziarna szlifierskiego. Im mniejsze ziarno, tym wyższy stopień wykończenia i bardziej jednolita powierzchnia. Wyroby szlifowane mogą mieć matowe lub połyskujące wykończenie, w zależności od preferencji i zastosowania. Szlifowanie wyrobów może być wykonywane ręcznie lub za pomocą maszyn szlifierskich, w zależności od skali i rodzaju produkcji. Dzięki szlifowaniu, wyroby nabierają profesjonalnego i estetycznego wyglądu, który podkreśla naturalne cechy materiału i nadaje im wartość dodaną. Wykorzystanie faktury obróbki szlifowanej może być szerokie, w zależności od materiału i przeznaczenia wyrobów. Szlifowane wyroby znajdują zastosowanie w budownictwie, architekturze, wzornictwie, jubilerstwie, sztuce i wielu innych dziedzinach, gdzie gładka i estetyczna powierzchnia jest ważna.

Powrót do spisu treściPowrót do spisu treści

3. Operacje obróbcze w procesie obróbki kamienia

W procesie obróbki kamienia wyróżnia się operacje obróbcze:

Cięcie bloków kamienia na surowe płyty – to proces, w którym kamień jest przecinany w celu uzyskania płaskich powierzchni o określonej grubości. Proces ten może być realizowany na kilka sposobów, w zależności od rodzaju kamienia i oczekiwanych rezultatów.

Najczęściej stosowane metody cięcia bloków kamienia to:

Piłowanie – tradycyjna metoda cięcia kamienia, w której używa się pił diamentowych. Piły te mają ząbki pokryte diamentem, który jest jednym z najtwardszych materiałów na świecie. Piła diamentowa jest przesuwana wzdłuż bloku kamienia, powodując powstanie cięcia. Ten proces jest powolny, ale precyzyjny.

Tarcie – blok kamienia jest nacinany na całej długości, a następnie na nacięcie kierowane są wysokiej jakości ściernice, które powodują stopniowe oddzielanie się płyt kamienia. Jest to szybka metoda, która może być stosowana do cięcia kamieni o różnej twardości.

Wodny strumień – metoda wykorzystuje strumień wody pod wysokim ciśnieniem, często z dodatkiem piasku lub innych ścierniwa. Strumień wody jest skierowany na blok kamienia, co powoduje erozję i powstawanie cięcia. Proces ten jest często wykorzystywany do cięcia kamieni o dużej twardości, takich jak granit. Po przecięciu bloku kamienia na surowe płyty, następne etapy przetwarzania mogą obejmować dalsze szlifowanie, polerowanie i kształtowanie płyt, w zależności od zamierzonego zastosowania. Ostatecznie płyty kamienne mogą być wykorzystywane do budowy, wykończenia wnętrz, produkcji blatów kuchennych, posadzek czy nagrobków.

Obcinanie i przecinanie płyt surowych na kamienne płytowe elementy o danym kształcie i wymiarze – to jeden z podstawowych procesów wykonywanych przez kamieniarzy i specjalistów od obróbki kamienia. Etapy:

Wybór odpowiedniej płyty kamiennej – na początku trzeba wybrać płytę kamieniarską, która ma odpowiednie właściwości i wymiary, aby stworzyć pożądane elementy. Płyty kamienne są dostępne w różnych rozmiarach, grubościach i rodzajach kamienia.

Pomiar i znakowanie – należy zmierzyć i oznaczyć wymiary oraz kształt elementów, które chcesz uzyskać na płycie. Możesz użyć narzędzi pomiarowych, takich jak miarka, poziomica, ołówek itp., aby dokładnie oznaczyć miejsca cięcia.

Cięcie – poznaczeniu miejsc cięcia można przystąpić do faktycznego cięcia płyt kamieniarskich.

Metody cięcia, które mogą być stosowane w zależności od rodzaju kamienia i pożądanego efektu:

Piła taśmowa – jest narzędziem powszechnie stosowanym do cięcia płyt kamieniarskich. Jest wyposażona w wąską taśmę diamentową, która wykonuje precyzyjne cięcia.

Piła tarczowa – również jest wykorzystywana do cięcia płyt kamieniarskich. Posiada tarczę diamentową, która wykonuje precyzyjne cięcia wzdłuż oznaczonych linii.

Wodna struga – jest inną metodą, w której stosuje się strumień wody pod wysokim ciśnieniem z dodatkiem ścierniwa, aby dokładnie przeciąć płytę kamieniarską.

Wykończenie i obróbka – po dokonaniu cięcia, kamienne elementy mogą wymagać dalszego wykończenia i obróbki. Może to obejmować szlifowanie krawędzi, polerowanie, frezowanie otworów, fazowanie krawędzi itp. Wybór odpowiednich narzędzi zależy od oczekiwanego efektu i rodzaju kamienia.

Ważne jest, aby podczas przecinania i obcinania płyt kamieniarskich zachować ostrożność i stosować odpowiednie środki bezpieczeństwa. Przed rozpoczęciem takiej pracy warto skonsultować się z profesjonalnym kamieniarzem, który posiada doświadczenie w obróbce kamienia i może udzielić odpowiednich wskazówek i porad.

Polerowanie i szlifowanie powierzchni – to procesy wykończeniowe, które mają na celu uzyskanie gładkiej, lśniącej i atrakcyjnej powierzchni kamiennej.

Szlifowanie – istotny jest wybór odpowiednich narzędzi, np. szlifierki kątowe, szlifierki oscylacyjne, szlifierki wibracyjne, szlifierki taśmowe. Kolejnym etapem jest wygładzanie powierzchni za pomocą odpowiednich narzędzi szlifierskich. Początkowo używane są szlifierki z grubszym ziarnem, które usuwają nierówności, zadrapania i inne defekty. Następnym etapem jest stopniowe zmniejszanie ziarna – przechodzi się do szlifowania kamienia narzędziami o coraz drobniejszym ziarnie. Proces ten ma na celu stopniowe wygładzanie powierzchni i usuwanie śladów pozostawionych przez narzędzia szlifierskie o większym ziarnie. Ostatnia część to kontrola i sprawdzanie, aby upewnić się, że kamień uzyskuje pożądane wykończenie i jest pozbawiony widocznych defektów.

Polerowanie – istotny jest wybór odpowiednich narzędzi, np. filce, dyski polerskie, pasty polerskie. Ważne jest zastosowanie dobranych past polerskich. Na początku nakłada się pasty polerskie na powierzchnię kamienia. Pasty polerskie różnią się stopniem drobnoziarnistości i są przeznaczone do stopniowego wygładzania i polerowania powierzchni. Samo polerowanie może obejmować ręczne tarcie, polerowanie maszynowe lub użycie narzędzi rotacyjnych, takich jak polerki kątowe. Ostatnia czynność to kontrola jakości, aby upewnić się, że osiągnięto pożądane wykończenie. Można użyć oświetlenia bocznego lub lampy polerskiej do wykrywania drobnych defektów lub śladów polerowania.

Ważne jest, aby podczas szlifowania i polerowania kamienia zachować ostrożność i stosować odpowiednie środki bezpieczeństwa, takie jak okulary ochronne i rękawice. W zależności od rodzaju kamienia i pożądanego efektu, procesy szlifowania i polerowania mogą różnić się.

Nadawanie danego rodzaju faktury elementom kamiennym – to proces, w którym powierzchnia kamienia jest celowo manipulowana, aby uzyskać pożądany wygląd i teksturę. Istnieje wiele różnych rodzajów faktur, które można zastosować do kamienia, zależnie od preferencji estetycznych i zamierzonego efektu.

Faktura polerowana – to gładka, lśniąca powierzchnia kamienia, która jest uzyskiwana poprzez proces polerowania, jak opisano wcześniej. Jest to jedna z najbardziej popularnych i eleganckich faktur, która podkreśla naturalne piękno kamienia.

Faktura szlifowana – to wygładzona powierzchnia kamienia, która ma delikatne smugi lub linie szlifowania. Może być stosowana do uzyskania zarówno matowego, jak i połyskliwego wyglądu, w zależności od preferencj.

Faktura płomieniowana – jest uzyskiwana przez poddanie powierzchni kamienia działaniu wysokiej temperatury, a następnie chłodzeniu go za pomocą wody. Powoduje to wybuch pęcherzyków powietrza i tworzenie się chropowatej tekstury. Jest często stosowana w przypadku granitu i daje efekt naturalnie wyglądającego, nieregularnego wykończenia. Ponadto powierzchnie płomieniowane mają właściwości antypoślizgowe.

Faktura szczotkowana – jest uzyskiwana poprzez szczotkowanie powierzchni kamienia za pomocą drucianej szczotki. Ten proces powoduje delikatne zarysowania i teksturę, nadając kamieniowi rustykalny wygląd.

Faktura piaskowana – jest uzyskiwana poprzez strumień piasku lub innego środka ścierającego, który jest kierowany na powierzchnię kamienia. Proces ten tworzy matową fakturę o delikatnej teksturze piasku.

Faktura antyczna – to proces sztucznego starzenia kamienia, który nadaje mu wygląd starożytnego lub historycznego elementu. Może obejmować różne techniki, takie jak szczotkowanie, wykorzystanie kwasów lub chemicznych środków utleniających.

Wybór faktury zależy od indywidualnych preferencji, rodzaju kamienia oraz zamierzonego efektu w danym projekcie.

Operacje pomocnicze

Operacje pomocnicze: wiercenie otworów, fazowanie oraz profilowanie – są wykonywane w celu dostosowania kamieni do konkretnych potrzeb projektowych.

Wiercenie otworów w kamieniu – proces ten polega na wierceniu otworów o określonym rozmiarze i głębokości w kamieniu, wykorzystuje się specjalne narzędzia, takie jak diamentowe wiertła lub koronki diamentowe, które są mocowane na wiertarkach lub maszynach do wiercenia.

Fazowanie – to proces zaokrąglania lub ścięcia krawędzi kamienia w celu stworzenia estetycznego wykończenia i eliminacji ostrych krawędzi. Może być wykonane w różnych rozmiarach i kształtach, w zależności od preferencji projektowych. Do fazowania kamienia używa się narzędzi takich jak frezy diamentowe, które są ręcznie lub maszynowo prowadzone wzdłuż krawędzi kamienia, aby nadać im pożądany kształt i wykończenie.

Profilowanie – to proces tworzenia specjalnych kształtów i wzorów na krawędziach kamienia. Może to obejmować tworzenie wyżłobień, wgłębień, dekoracyjnych krawędzi itp. Profilowanie kamienia jest często stosowane w projektach, takich jak blaty kuchenne, blaty łazienkowe czy schody. Narzędzia do profilowania kamienia, takie jak specjalne frezy diamentowe, są używane do precyzyjnego wycinania i kształtowania krawędzi kamienia.

Czynności uzupełniające, np. woskowanie, żywicowanie – są stosowane w celu ochrony i wykończenia powierzchni kamieni.

Woskowanie kamienia – polega na nakładaniu warstwy wosku na powierzchnię kamienia w celu zabezpieczenia go przed działaniem czynników atmosferycznych, plamami, zabrudzeniami i uszkodzeniami. Wosk tworzy ochronną barierę, która zapobiega wnikaniu wilgoci i substancji chemicznych w strukturę kamienia. Woskowanie może również nadawać kamieniowi połysk lub matowe wykończenie, w zależności od preferencji. Istnieje wiele rodzajów wosków dostępnych na rynku, przeznaczonych do różnych rodzajów kamieni. Wosk jest nakładany na czystą i suchą powierzchnię kamienia za pomocą miękkiej szmatki lub gąbki, a następnie polerowany, aby uzyskać pożądany efekt.

Żywicowanie kamienia – proces, w którym stosuje się żywicę epoksydową lub inną specjalną żywicę do wypełnienia pęknięć, ubytków lub pustek na powierzchni kamienia. Żywica jest transparentna lub pigmentowana, co pozwala na dopasowanie do koloru kamienia. Proces żywicowania ma na celu wzmocnienie struktury kamienia, ukrycie defektów i poprawę estetyki. Po nałożeniu żywicy na uszkodzony obszar nadmiar jest usuwany, a następnie powierzchnia jest polerowana, aby uzyskać jednolite i gładkie wykończenie.

Wykonywanie niestandardowych fragmentów elementów kamiennych – jest często wymagane w projektach, które mają szczególne wymagania dotyczące kształtu, rozmiaru, wzoru czy tekstury. Proces ten wymaga specjalistycznych umiejętności i narzędzi, a kamieniarze zajmujący się produkcją na zamówienie są w stanie sprostać takim potrzebom.

Projekt i planowanie – pierwszym krokiem jest wypracowanie szczegółowego projektu, w którym określa się wymagane wymiary, kształt, wzór lub teksturę elementu kamieniarskiego. Współpraca z projektantem lub kamieniarskim specjalistą pomoże w opracowaniu projektu zgodnie z zamierzeniami.

Wybór kamienia – wybór odpowiedniego rodzaj kamienia, który będzie odpowiadał wymaganiom projektu. Rodzaj kamienia może zależeć od estetyki, trwałości, lokalnej dostępności i budżetu.

Pomiar i przygotowanie – kamieniarz przeprowadza pomiary i określa wymiary, które zostaną użyte do wycięcia niestandardowego fragmentu. Na podstawie tych pomiarów zostanie przygotowany szablon lub rysunek, który posłuży do cięcia kamienia.

Cięcie i obróbka – następuje zgodnie z przygotowanym szablonem lub rysunkiem. Kamieniarz użyje odpowiednich narzędzi, takich jak piły diamentowe, frezy czy maszyny do cięcia, aby dokładnie wyciąć kształt i rozmiar niestandardowego fragmentu.

Wykończenie i obróbka powierzchni – ma miejsce po wycięciu elementu z kamienia, wtedy należy przystąpić do obróbki i wykończenia powierzchni. Może to obejmować szlifowanie, polerowanie, fazowanie lub inne operacje, które mają na celu uzyskanie pożądanego efektu i tekstury.

Kontrola jakości – na każdym etapie procesu należy przeprowadzać kontrolę jakości, aby upewnić się, że niestandardowy fragment spełnia określone wymagania i jest wolny od wad czy defektów.

Montaż – po wykonaniu niestandardowego fragmentu elementu kamieniarskiego następuje etap instalacji, czyli montażu. Kamieniarz może również zapewnić usługę instalacji, aby fragment został prawidłowo zamontowany i dopasowany do pozostałej części projektu.

Powrót do spisu treściPowrót do spisu treści

4. Fakturowanie powierzchni kamiennych

Fakturowanie powierzchni kamiennych odnosi się do procesu tworzenia różnorodnych faktur, czyli tekstur, na powierzchniach kamieni. Są one wykonywane za pomocą różnych narzędzi, technik i procesów, które nadają kamieniom unikalny wygląd i charakter.

Fakturowanie powierzchni kamieni ma szerokie zastosowanie w budownictwie. Może być stosowane w przypadku elewacji budynków, podłóg, blatu kuchennego, schodów, kominków, ścian i wielu innych powierzchni. Unikalne faktury kamienia nadają pomieszczeniom oryginalny wygląd, dodając im zarówno charakteru, jak i trwałości.

Proces fakturowania powierzchni kamiennych umożliwia uzyskanie indywidualnych preferencji estetycznych. Ręczne wykończenie i fakturowanie kamieni wymaga umiejętności i doświadczenia, aby osiągnąć pożądane efekty.

Powrót do spisu treściPowrót do spisu treści

5. Ręczne faktury obróbcze

Nadawanie faktur obróbczych ręcznych powierzchniom kamieni to jeden z rodzajów fakturowania. To proces polegający na manualnym wykańczaniu i strukturalnym kształtowaniu powierzchni, aby nadać im unikalny charakter i teksturę. Faktury obróbcze ręczne są często stosowane w kamieniarstwie, aby stworzyć efekty estetyczne i dodatkową wartość do wyrobów z kamienia.

Ręczne fakturowanie kamieni może obejmować także rzeźbienie i rytowanie powierzchni. Rzeźbienie polega na wykonywaniu głębszych wgnieceń, nacięć i wzorów za pomocą dłuta, co nadaje kamieniowi trójwymiarową fakturę. Rytowanie polega na wykonywaniu linii, kształtów i wzorów na powierzchni kamienia, tworząc subtelne tekstury.

Jednym z rodzajów faktur są faktury chropowate. Można je uzyskać na powierzchni kamieni przy ręcznym fakturowaniu poprzez uderzanie kamienia narzędziami, takimi jak młotki lub dłuta, w celu stworzenia nierówności, wybojów i struktur, które nadają kamieniowi surowy, organiczny wygląd.

Fakturowanie ręczne może także obejmować tworzenie delikatnych linii, smug lub struktur wzdłużnych na powierzchni kamieni. Może to być osiągnięte za pomocą szczotek, narzędzi do szlifowania lub ręcznego szlifowania, które usuwają niewielką warstwę kamienia, pozostawiając charakterystyczne wzory i tekstury.

Ręczne fakturowanie powierzchni kamieni daje dużą swobodę artystyczną i twórczą. Rzemieślnik może eksperymentować z różnymi narzędziami, technikami i wzorami, aby osiągnąć pożądany efekt. Każdy kamień może być unikatowy, a faktura ręczna nadaje mu indywidualny charakter.

Ręczne faktury obróbcze są ważnym elementem tworzenia powierzchni kamiennych o unikalnych charakterze i teksturze. Obróbka ręczna to proces manualnego kształtowania i wykończenia powierzchni kamienia za pomocą narzędzi i technik rzemieślniczych.

Ręczne faktury obróbcze obejmują różnorodne techniki, takie jak:

ciosanie,

szczerbienie,

piaskowanie,

szlifowanie,

szczotkowanie.

Każda z tych technik nadaje powierzchni kamiennej inny wygląd i teksturę, co pozwala na osiągnięcie pożądanego efektu estetycznego.

Oto kilka przykładowych technik ręcznych faktur obróbczych:

Ciosanie: Ciosanie to technika, która polega na odkuciu niewielkich fragmentów kamienia, tworząc chropowatą i nieregularną powierzchnię. To daje kamieniowi rustykalny, naturalny wygląd. Ciosanie może być wykonane różnymi narzędziami, takimi jak młotki i dłuta.

Szczerbienie: Szczerbienie to proces tworzenia drobnych nacięć na powierzchni kamienia za pomocą dłuta. Ten sposób obróbki ręcznej nadaje kamieniowi surowy i organiczny wygląd, idealny do stylów architektonicznych, takich jak industrialny czy rustykalny.

Piaskowanie: Piaskowanie polega na strumieniowym nanoszeniu drobnych ziaren piasku za pomocą piaskarki na powierzchnię kamienia, aby uzyskać jednolitą fakturę. Ten proces usuwa warstwę zewnętrzną, odsłaniając naturalne piękno kamienia i nadając mu matowy wygląd.

Szlifowanie: Szlifowanie to proces wygładzania powierzchni kamienia za pomocą szlifierek, specjalnych dysków, polerek diamentowych. Może być stosowane do uzyskania gładkiej, lśniącej powierzchni lub do wydobycia naturalnych wzorów i rysunków w kamieniu.

Szczotkowanie: Szczotkowanie to technika, w której specjalną szczotką usuwa się cienką warstwę powierzchni kamienia, aby uzyskać delikatne smugi lub teksturę wzdłużną. Ten proces nadaje kamieniowi wyjątkowy wygląd i tłumi refleksy świetlne.

Polerowanie: Proces, w którym powierzchnia kamienia jest szlifowana i polerowana za pomocą polerki, aby uzyskać gładką i lśniącą fakturę. Polerowanie może być stosowane do kamieni o większej twardości, takich jak granit czy marmur, aby uzyskać elegancki wygląd.

Płomieniowanie: Metoda obróbki termicznej, w której powierzchnia kamienia jest poddawana działaniu płomienia (za pomocą palnika do płomieniowania), a następnie chłodzona gwałtownie wodą. Ten proces tworzy charakterystyczną fakturę o chropowatym wyglądzie, często stosowaną na zewnątrz budynków, ponieważ zapewnia lepszą przyczepność.

Flamowanie: Technika podobna do płomieniowania, jednak w tym wypadku powierzchnia kamienia jest poddawana działaniu płomienia o wyższej temperaturze, co powoduje tworzenie się drobnych pęknięć. Proces ten nadaje kamieniowi wyjątkowo chropowatą fakturę i jest popularny w przypadku granitu stosowanego na zewnątrz.

Antykowanie: Technika, w której na powierzchnię kamienia są nanoszone sztuczne ścierki, szczotki lub narzędzia, aby uzyskać wygląd starożytny lub postarzany. Antykowanie nadaje kamieniowi charakter i styl retro.

Ręczne faktury obróbcze są wykonywane przez doświadczonych kamieniarzy, którzy używają swojego wyczucia i umiejętności, aby nadać kamieniowi indywidualny charakter. To daje możliwość stworzenia niestandardowych, artystycznych powierzchni kamieniowych, które dodają wyjątkowego uroku i wartości estetycznej do budynków.

Powrót do spisu treściPowrót do spisu treści

6. Narzędzia do fakturowania

Do fakturowania powierzchni kamieni używa się różnorodnych narzędzi, w zależności od tego, jaki efekt chcemy uzyskać i ile pracy w wykończenie powierzchni włożyć. Dzięki nim można stworzyć unikalne i artystyczne efekty. Wybór odpowiednich narzędzi zależy od pożądanego efektu, rodzaju kamienia i umiejętności rzemieślnika. Poniżej znajduje się charakterystyka najczęściej stosowanych w tym celu narzędzi:

Młotki: Młotki do fakturowania kamieni są narzędziami uderzeniowymi, które służą do tworzenia różnych efektów na powierzchni kamienia. Mogą mieć różne rozmiary i wagi, w zależności od preferencji rzemieślnika i pożądanego efektu. Młotki umożliwiają kontrolowane wbijanie narzędzia w kamień, tworząc nierówności, struktury i faktury.

Dłuta: Dłuta to ostre narzędzia, które służą do wykonywania precyzyjnych wycięć, nacięć i rzeźb na powierzchni kamienia. Istnieje wiele rodzajów dłut, takich jak dłuta płaskie, dłuta punktowe, dłuta wklęsłe i wypukłe. Rzemieślnicy kamieniarscy używają dłut do rzeźbienia detali, wycinania wzorów i nadawania tekstur kamieniom.

Szczotki stalowe: Szczotki stalowe mają druciane włosie i służą do szorstkiego czyszczenia powierzchni kamieni poprzez mechaniczne ścieranie i usuwanie niewielkich warstw kamienia. Dzięki temu tworzą delikatne linie i smugi. Szczotki stalowe pozwalają uzyskać chropowate faktury i tekstury na powierzchni kamienia. Mogą mieć różną twardość w zależności od stopnia fakturowania, który jest pożądany.

Szczotki druciane: Szczotki druciane są podobne do szczotek stalowych, ale mają bardziej delikatne włosie. Mogą być wykonane z różnych materiałów, takich jak stal nierdzewna, mosiądz lub nylon. Są stosowane do subtelniejszego czyszczenia i szlifowania powierzchni kamieni, tworząc tekstury i usuwając niewielkich niedoskonałości. Dzięki nim można uzyskać różne faktury, od delikatnych linii do bardziej agresywnych struktur.

Piaskarki pneumatyczne: Piaskarki pneumatyczne to narzędzia wykorzystujące sprężone powietrze do wydmuchiwania ziaren piasku lub innych materiałów ściernych na powierzchnię kamienia. Są skutecznym narzędziem do usuwania cienkich warstw powierzchniowych, czyszczenia i nadawania struktury kamieniom.

Piaskarki ręczne: Piaskarki ręczne to przenośne urządzenia, które umożliwiają precyzyjne i lokalne piaskowanie powierzchni kamieni. Zawierają zbiornik na piasek i dyszę, która wyrzuca piasek pod ciśnieniem na powierzchnię kamienia. Są wykorzystywane do tworzenia subtelnych wzorów, tekstur i efektów na powierzchni kamieni.

Szlifierki kątowe: Szlifierki kątowe to narzędzia elektryczne, które wykorzystują dysk szlifierski, czyli wirującą tarczę do szlifowania, gładzenia i kształtowania powierzchni kamieni. Są bardzo wszechstronne i mogą być wyposażone w różne rodzaje tarcz, umożliwiające uzyskanie różnych efektów. Ich główną funkcją jest usuwanie nierówności i nadanie kamieniowi gładkiej powierzchni.

Szlifierki oscylacyjne: Szlifierki oscylacyjne to narzędzia, które wykonują ruch oscylacyjny, umożliwiając precyzyjne szlifowanie, gładzenie i wykańczanie powierzchni kamieni. Są przydatne przy pracy na mniejszych powierzchniach lub w trudno dostępnych miejscach.

Igły do skalowania: Igły do skalowania to cienkie igły lub dłuta używane do usuwania niewielkich warstw kamienia i tworzenia chropowatych faktur. Rzemieślnicy używają igieł do nadawania tekstur, tworzenia detali i wyróżnienia naturalnych wzorów w kamieniu.

Pędzle do rzeźbienia: Pędzle do rzeźbienia są specjalnie zaprojektowanymi narzędziami, które pozwalają rzemieślnikowi na precyzyjne nakładanie i wyrzeźbienie wzorów, linii i tekstur na powierzchni kamieni. Pędzle mogą mieć różne kształty, rozmiary i włosie, aby dostosować się do różnych technik i efektów. Najczęściej mają miękkie włosie i są używane do precyzyjnego nanoszenia farb, barwników lub innych materiałów na powierzchnię kamienia, tworząc subtelne efekty i detale.

Zastosowanie narzędzi w konkretnych technikach

Narzędzie stosowane do fakturowania powierzchni kamieni są różnorodne. Mogą to być młotki, dłuta, szlifierki, szczotki, piaskarki lub narzędzia stworzone specjalnie do tego celu. Każde z nich daje inny efekt i umożliwia osiągnięcie różnych faktur. Od wyboru techniki fakturowania zależy, jaki efekt uzyskamy, ale też jakich narzędzi powinniśmy użyć.

Ciosanie: Polega na uderzaniu narzędziem (np. młotkiem i dłutem) w powierzchnię kamienia w celu wydobycia fragmentów lub tworzenia chropowatej struktury.

Szczotkowanie: Szczotkowanie wykonuje się za pomocą specjalnych szczotek, które usuwają niewielką warstwę powierzchni, tworząc delikatne linie, smugi lub struktury wzdłużne.

Piaskowanie: Proces polega na strumieniowym nanoszeniu ziaren piasku na powierzchnię kamienia za pomocą sprężonego powietrza. Powoduje to wygładzenie powierzchni i tworzenie jednolitej faktury.

Szlifowanie: Szlifowanie kamienia za pomocą szlifierek i specjalnych dysków daje gładką powierzchnię, zazwyczaj o połysku. Może być stosowane do uzyskania jednolitej faktury lub do wydobycia wzorów i rysunków w kamieniu.

Szczerbienie: Technika polegająca na wykonywaniu nacięć lub głębszych wgnieceń na powierzchni kamienia za pomocą dłuta. Nadaje kamieniowi surowy, organiczny wygląd.

Fakturowanie powierzchni kamieni zależnie od zastosowanych narzędzi i wybranych technik może dać niezliczoną ilość efektów. To np. chropowata faktura, delikatne linie i smugi, tekstury wzdłużne, głębokie rysunki, jednolita powierzchnia o matowym wyglądzie lub lśniąca, gładka powierzchnia.

Powrót do spisu treściPowrót do spisu treści

7. Maszynowe wyroby z kamienia

Maszynowy sposób obróbki kamienia pełni bardzo ważną funkcję w przemyśle kamieniarskim i budownictwie, umożliwiając precyzyjne kształtowanie, wykończenie i produkcję różnorodnych elementów z kamienia.

Jednym z ważnych aspektów maszynowych wyrobów z kamienia jest rozwój technologii maszynowych. Współczesne technologie maszynowe, takie jak maszyny CNC (komputerowo sterowane), wycinarki laserowe, frezarki, piły taśmowe i wodne, oraz urządzenia do polerowania, znacznie usprawniły procesy produkcji wyrobów z kamienia. Dzięki nim możliwe jest precyzyjne formowanie, cięcie, wiercenie, szlifowanie i inne operacje na kamieniu.

Maszynowe wyroby z kamienia znajdują zastosowanie w tworzeniu różnorodnych elementów architektonicznych. Mogą to być:

elewacje budynków,

schody,

balustrady,

okładziny ścienne,

posadzki,

kominki,

blaty kuchenne,

parapety,

rzeźby i fontanny.

Dzięki maszynom można precyzyjnie wycinać i formować kamień, tworząc złożone wzory i detale.

Maszyny są szeroko wykorzystywane także do produkcji płytek i płyt kamieniarskich. Zastosowanie maszyn pozwala uzyskać różne wymiary, kształty, wykończenia i faktury powierzchni kamieniarskich.

Płytki kamienne są popularne w budownictwie, zarówno do wykonania elewacji zewnętrznych, jak i do wykończeń wewnętrznych, takich jak podłogi, ściany i okładziny.

Maszyny kamieniarskie umożliwiają tworzenie elementów dekoracyjnych i rzeźb z kamienia. Z precyzją i dokładnością można wycinać detale, rzeźbić figury i tworzyć unikalne kompozycje artystyczne. Pozwalają one na wykorzystanie różnych typów kamieni, takich jak marmur, granit czy piaskowiec, do tworzenia różnorodnych dzieł sztuki.

Wykorzystuje się je do produkcji prefabrykatów z kamienia, takich jak schody, blaty kuchenne czy elementy do łazienek. Proces produkcji prefabrykatów jest bardziej kontrolowany i efektywny, umożliwiając szybsze i dokładniejsze tworzenie gotowych elementów. Korzystanie z maszyn sprawia, że procesy kamieniarskie stają się bardziej precyzyjne, powtarzalne i skuteczne. Automatyzacja procesów technologicznych pozwala na osiągnięcie dokładnych wymiarów i kształtów, minimalizując błędy i zmniejszając czas produkcji.

Maszynowe wyroby z kamienia są bardzo uniwersalne i umożliwiają tworzenie elementów o różnych kształtach, rozmiarach i wykończeniach. Jednak warto pamiętać, że mimo postępu technologicznego, niektóre skomplikowane projekty i detale wciąż wymagają interwencji ręcznej i kunsztu kamieniarskiego.

Do maszyn używanych przy obróbce kamienia należą:

Szlifierka elektryczna to narzędzie elektryczne używane do szlifowania, polerowania i wykańczania różnych powierzchni. Jest to wszechstronne narzędzie, które znajduje zastosowanie w różnych dziedzinach, takich jak stolarstwo, metalurgia, budownictwo, renowacje i inne. Szlifierki elektryczne są dostępne w różnych typach, z których każdy jest przeznaczony do innych zastosowań. Szlifierki elektryczne są dostępne w różnych typach, z których każdy jest przeznaczony do innych zastosowań. Jest to powszechnie stosowana szlifierka, która wykorzystuje tarczę szlifierską do obróbki metalu, kamienia, drewna i innych materiałów. Szlifierka kątowa ma regulowaną prędkość obrotową i pozwala na precyzyjne szlifowanie, odszczepianie krawędzi, cięcie i polerowanie. Ten rodzaj szlifierki posiada oscylujący ruch, który umożliwia równomierne i dokładne szlifowanie, szczególnie na płaskich powierzchniach. Szlifierka oscylacyjna jest idealna do usuwania farby, wygładzania drewna, szlifowania krawędzi i kształtowania różnych materiałów. Ta szlifierka wykorzystuje ruch taśmy szlifierskiej do szybkiego usuwania materiału i wygładzania powierzchni. Szlifierki taśmowe są często stosowane do obróbki drewna, metalu i tworzyw sztucznych. Jest to wszechstronna szlifierka, która łączy kilka funkcji, takich jak szlifowanie, polerowanie, cięcie i frezowanie. Szlifierki wielofunkcyjne mają wymienne głowice i są używane do różnorodnych zadań w zależności od dostępnych akcesoriów. Szlifierki elektryczne są zazwyczaj wyposażone w silnik elektryczny, regulację prędkości, uchwyt do chwytania narzędzia i systemy mocowania różnych tarcz szlifierskich lub taśm szlifierskich. Przed użyciem szlifierki elektrycznej zawsze należy przestrzegać odpowiednich zasad bezpieczeństwa, takich jak noszenie ochrony oczu i słuchu oraz stosowanie się do instrukcji obsługi producenta.

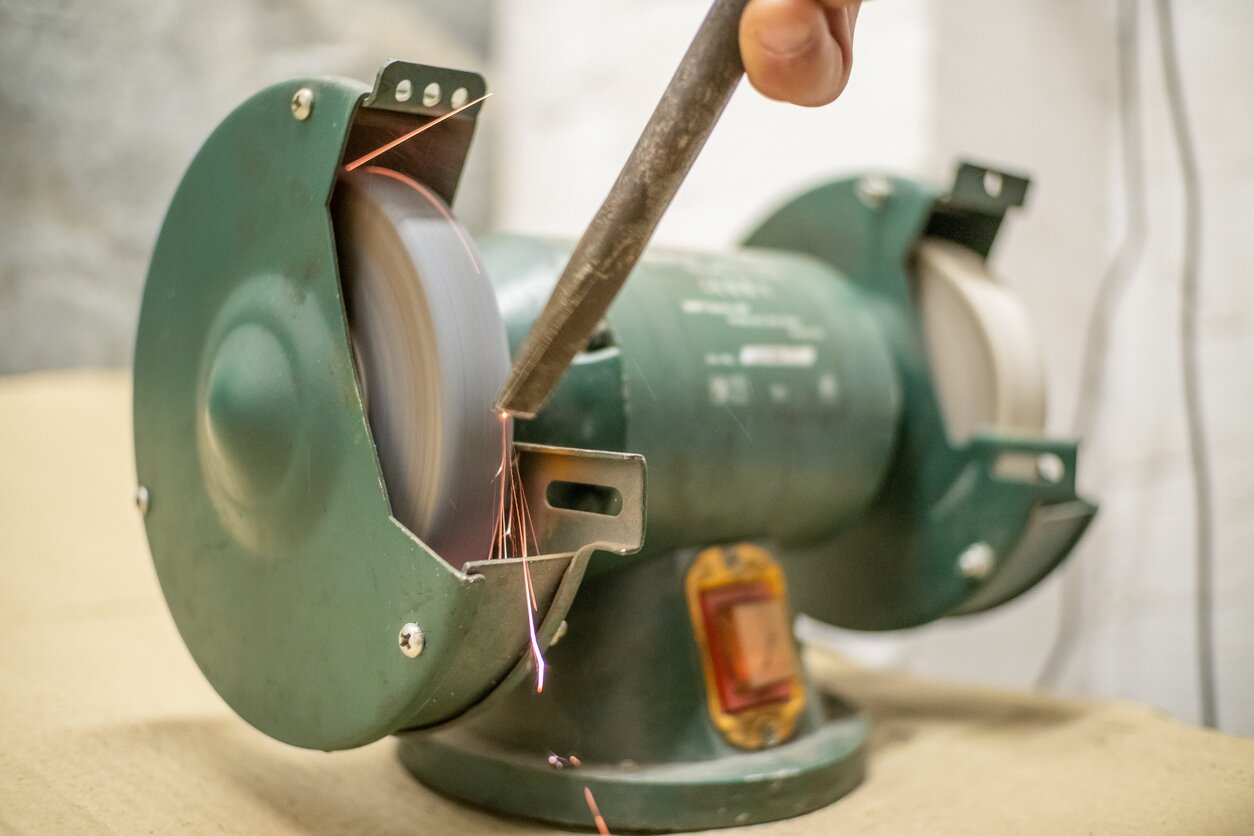

Szlifierka stacjonarna to narzędzie elektryczne, które jest zamocowane na stałe na stanowisku lub powierzchni roboczej. Jest to typ szlifierki, który jest przeznaczony głównie do szlifowania większych i cięższych materiałów, które nie mogą być wygodnie obrabiane za pomocą przenośnej szlifierki. Szlifierka taśmowa stacjonarna wykorzystuje taśmę szlifierską do usuwania materiału i wygładzania powierzchni. Jest używana do obróbki drewna, metalu i innych materiałów. Szlifierka stołowa składa się z wirującego koła szlifierskiego zamocowanego na sztywnym blacie. Jest stosowana głównie do ostrzenia narzędzi, jak noże, dłuta, wiertła, itp. Szlifierka stołowa może mieć również funkcję szlifowania innych materiałów. Szlifierka tarczowa stacjonarna ma tarczę szlifierską, która obraca się wokół osi. Jest stosowana do szlifowania i wygładzania różnych materiałów, takich jak metal, drewno, kamień i inne. Szlifierka szlakowa to większe i bardziej zaawansowane narzędzie, które jest wykorzystywane do precyzyjnego szlifowania dużych powierzchni, takich jak płyty, blaty czy panele. Jest stosowana głównie w przemyśle stolarskim i stolarki. Szlifierki stacjonarne są zazwyczaj większe i bardziej trwałe niż przenośne szlifierki, co pozwala na obróbkę większych i trudniejszych materiałów. Ze względu na swoje rozmiary i moc, wymagają odpowiedniego montażu i stabilnej powierzchni roboczej. Przed użyciem szlifierki stacjonarnej zawsze należy przestrzegać odpowiednich zasad bezpieczeństwa i instrukcji obsługi producenta.

Palnik do płomieniowania, znany również jako palnik gazowy, to narzędzie używane do generowania płomienia gazowego o wysokiej temperaturze. Palniki do płomieniowania są zwykle zasilane gazem, takim jak propan, butan lub acetylen. Mają regulowaną dawkę paliwa i powietrza, które są mieszane w odpowiednich proporcjach, aby wytworzyć płomień o żądanej temperaturze i charakterystyce. Istnieją różne rodzaje palników do płomieniowania, w zależności od ich zastosowania i konstrukcji.

Palnik gazowy ręczny – jest to najprostszy rodzaj palnika, który jest trzymany w ręce. Składa się z rączki, regulowanej dyszy i układu paleniskowego. Jest stosowany do różnych zadań, takich jak lutowanie, cięcie i spawanie.

Palnik do lutowania – ten rodzaj palnika jest wyposażony w specjalną dyszę, która umożliwia precyzyjne lutowanie różnych elementów. Jest używany w branżach takich jak instalacje sanitarno‑grzewcze, elektronika, złotnictwo i inne.

Palnik do cięcia – palniki do cięcia są wyposażone w specjalne dysze i są używane do cięcia różnych materiałów, takich jak metal, stal nierdzewna czy aluminium. Generują płomień o wysokiej temperaturze, który rozpuszcza i przecina materiał.

Powrót do spisu treściPowrót do spisu treści

8. Netografia

https://techbud.eu/produkt/989/piaskarka-pneumatyczna [dostęp: 12.06.23] https://www.ebmia.pl/szlifierki-katowe/197628-szlifierka-katowa-125mm-gws-19-125-bosch.html [dostęp: 12.06.23] https://kwasek.pl/pl/p/Szczotka-druciana-reczna-stalowa/3415 [dostęp: 12.06.23]

Powrót do spisu treściPowrót do spisu treści

9. Bibliografia

W. Grzybowska, Materiały kamienne do nawierzchni w obszarach zabytkowych, w świetle zharmonizowanych wymagań europejskich, „Budownictwo. Czasopismo techniczne”, Z. 9, R. 106, 2009, s. 119‑129.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały