E‑book - Kontrola procesów technologicznych

Spis treści

WstępWstęp

1. Kryteria oceny drewna i zrębków1. Kryteria oceny drewna i zrębków

2. Kryteria jakościowe oceny włóknistych mas papierniczych2. Kryteria jakościowe oceny włóknistych mas papierniczych

3. Kontrola procesu warzenia3. Kontrola procesu warzenia

BibliografiaBibliografia

Wstęp

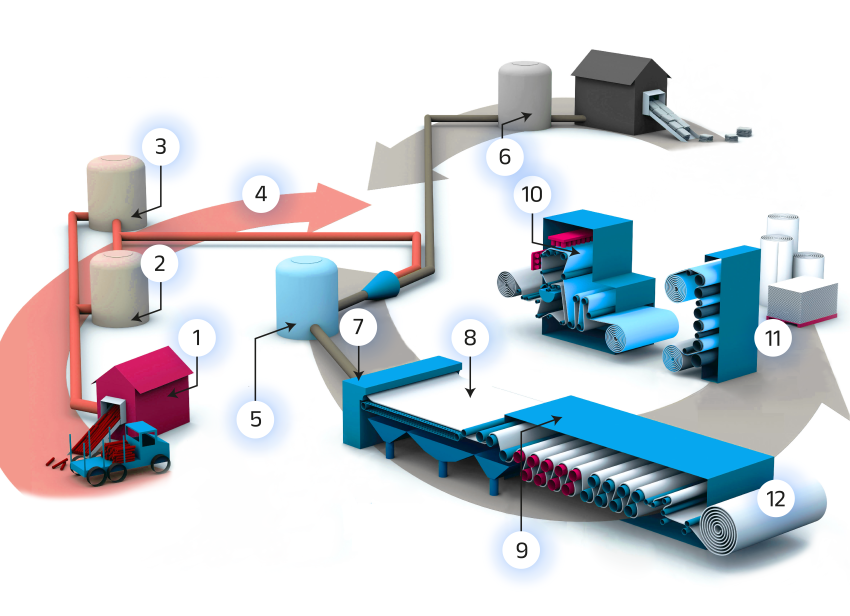

Proces produkcji papieru rozpoczyna się od sortowania drewna oraz jego odpowiedniej obróbki, na którą składa się usunięcie kory z kłód drewna (1) i rozdrobnienie ich na małe kawałki (2). Pierwszy etap kontroli obejmuje zatem ważenie drewna i pomiary jego średnicy, sprawdzenie dokładności oczyszczenia kłód drewna z kory oraz kontrola wielkości zrębków. Przy użyciu środków mechanicznych lub chemicznych, drewno jest rozdzielane na poszczególne włókna (3 - proces roztwarzania). Po sortowaniu i czyszczeniu, a w niektórych przypadkach również rafinacji, włókna są mieszane z wodą. W procesie warzenia ważnym etapem jest kontrola przygotowania ługu czarnego do spalania, zagęszczanie ługu czarnego. Główną wielkością, którą należy kontrolować jest stężenie ługu. Próbki ługów pobierane są z kranów probierczych. Sprawdzana jest również temperatura ługów zasilających oraz ciśnienie i temperatura w korpusach wyparnych.

Proces roztwarzania na masę papierniczą oraz mechaniczne mielenie zrębków z użyciem wody związane jest z kontrolą gęstości masy papierniczej, jej stężenia, mielności, pomiarem pH masy. Procesy chemicznego roztwarzania drewna ze względu na wartość pH czynnika roztwarzającego dzieli się na: kwaśne, alkaliczne lub obojętne. Wartość pH cieczy warzelnej zmienia się w trakcie roztwarzania i jest to podstawowa wartość która podlega kontroli.

W przypadku mas bielonych kontrola obejmuje pomiar białości masy.

Ważnym punktem jest kontrolowanie ciśnienia w rurociągu (4). Ze względu na występujące drgania mogą wystąpić wahania ciśnienia które prowadzą do zaburzeń stężenia masy papierniczej.

Zawiesina masy jest pompowana do kadzi magazynowych lub mieszalnych, które stanowią bufor między działem przygotowania masy, a maszyną papierniczą (5). W kadziach mieszalnych masy są mieszane w proporcjach właściwych dla produkcji danej odmiany papieru. Parametrem, który musi być bezwzględnie kontrolowany po wprowadzeniu dodatków masowych jest stężenie masy.

W przypadku pozyskiwania papieru z makulatury (6), w wyniku działania mieszania mechanicznego i hydraulicznego konieczne jest otrzymane zawiesiny o stężeniu odpowiednim do dalszej obróbki. Badanie kontrolne obejmuje pomiar stężenia, poziomu pH, gęstości masy dozowania substancji chemicznych. Po oddzieleniu farby drukowej, badana jest ponadto zawartość popiołu, wydajność dla włókien w %, jaskrawość L* a* i b* oraz cętkowatość odbarwionej masy makulaturowej. Zawiesina masy jest pompowana z rozwłókniacza do hydrocyklonów, w których siła odśrodkowa powoduje oddzielenie mniejszych cząstek zanieczyszczeń ciężkich. Ciąg przygotowania masy makulaturowej jest wyposażany w urządzenia, takie jak frakcjonatory, dyspergatory lub młyny. Frakcjonator rozdziela masę na dwie frakcje umożliwiając obróbkę włókien krótkich i długich w inny sposób. Procesy dyspergowania mogą być stosowane w celu uzyskania poprawy wiązań włókno‑włókno (lepsze właściwości wytrzymałościowe) w wytwarzanym papierze oraz zmniejszenia wielkości widzialnych cząstek zanieczyszczeń. Ciąg przygotowania masy makulaturowej może być także wyposażony w młyny w celu poprawienia właściwości optycznych i wytrzymałościowych.

Uzyskana zawiesina masy włóknistej jest następnie natryskiwana na płaskie sito maszyny papierniczej (7) pracującej z dużą prędkością. Odprowadzana jest woda, a włókna wiążą się ze sobą (8). Zarządzanie części mokrej: Informacje o całkowitej zawartości substancji stałych we wlewie maszyny i wodzie podsitowej oraz o poziomach stężenia wypełniacza dostarczają wczesnych sygnałów o wystąpieniu potencjalnych problemów w zakresie chemizmu części mokrej. W przypadku, gdy celem jest zatrzymanie jednolitych ilości włóknistej frakcji drobnej i wypełniacza we wstędze papieru, automatyczne sterowanie dozowaniem środków retencyjnych oparte jest na bezpośrednich pomiarach stężeń włókna i wypełniacza w krótkim obiegu wodnym. Zastosowanie sterowania stężeniem wody podsitowej poprawia stabilność procesów przebiegających w części mokrej oraz zmniejsza liczbę zrywów w tej części.

Poza wahaniami stężenia, zmienność ilości wprowadzanych substancji stanowi główne źródło problemów w zakresie płynności i optymalizacji działania maszyny papierniczej. Oprócz pomiarów pH, temperatury i przewodności, mierzone jest pH wody podsitowej w celu kontrolowania szkodliwych substancji.

W skład systemu kontroli wchodzą: skaner z czujnikami gramatury, wilgotności, popiołu, jasności, formacji i nieprzezroczystości; system kontroli gramatury oraz system kontroli wilgotności.

Wstęga papieru zostaje sprasowana przez walce (9), które wyciskają większą ilość wody i pozwalają uzyskać gładką powierzchnię. Papier jest następnie suszony za pomocą podgrzewanych cylindrów i cięty na mniejsze role, a w niektórych przypadkach na arkusze (12). Przy produkcji papierów o najlepszych parametrach użytkowych takich jak białość, drukowność, najczęściej konieczne jest naniesienie na papier bazowy dodatkowej warstwy powleczenia (10). Mieszanka powlekająca składa się głównie z pigmentów w postaci kaolinu, węglanu wapnia (CaCoIndeks dolny 33) oraz substancji wiążących, których zadaniem jest związanie cząstek pigmentu z włóknami papieru, tak aby powstała jednorodna powierzchnia. Wybielacze optyczne mogą również zostać dodane do mieszanki powlekającej. Ich zadanie polega na absorpcji promieniowania z zakresu UV i odbiciu go w postaci spektrum widzialnego, w konsekwencji wybielacze optyczne sprawiają tym samym wrażenie barwne takie, że papier posiada odcień biało‑niebieski. Wygląd papieru zależnie od dalszej obróbki (walce gładzące) będzie miał wykończenie matowe lub błyszczące (11).

Powrót do spisu treściPowrót do spisu treści

1. Kryteria oceny drewna i zrębków

Obróbka drewna obejmuje prowadzenie pomiarów przyjętego drewna okrągłego i zrębków. Koniecznym urządzeniem kontrolnym na tym etapie są: wagi, miary, wilgotnościomierze. Obróbka drewna obejmuje jego okorowywanie, rozdrabnianie na zrębki, sortowanie przechowywane zrębków w hałdach. Okorowane kłody są rozdrabniane na zrębki w rębaku, gdzie absorbują one w szybki i równomierny sposób wodę, chemikalia i ciepło. (2) konieczne jest na tym etapie kontrolowanie temperatury oraz wilgotności. Nowoczesne place drzewne muszą spełniać wysokie standardy w zakresie jakości i niezmienności produktów, a wykorzystywane tam technologie są równie zaawansowane jak te wykorzystywane w ramach innych operacji prowadzonych w zakładzie, takich jak sterowanie komputerowe, monitoring, itp.

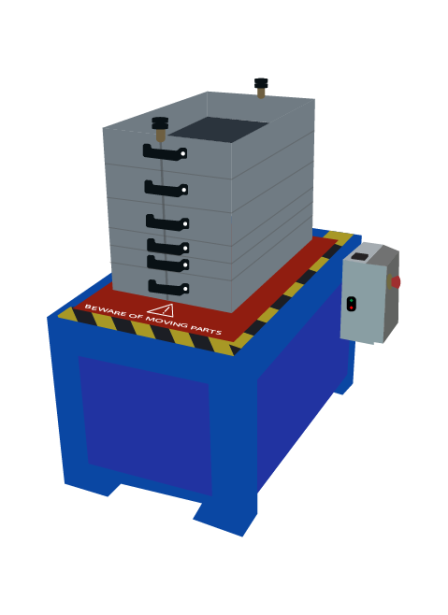

Dostarczenie jednolitych pod względem rozmiaru zrębków jest konieczne dla skuteczności procesów oraz ze względu na jakość masy. Im bardziej jednolite są zrębki po obróbce w rębaku, tym niższe jest zużycie surowca. Urządzeniem laboratoryjnym, które pomaga w szybkiej kontroli oceny stopnia rozdrobnienia materiału drzewnego na tym etapie produkcji jest sortownik zrębków. Klasyfikacja jakościowa zrębków drzewnych oraz ocena skuteczności procesu rozdrabniania z określeniem podziału ilościowego na poszczególne frakcje odbywa się dzięki sitom zawierającym różnej wielkości otwory.

Rozmiar zrębków jest również istotny dla osiągnięcia optymalnych warunków pakowania, umożliwiając właściwy przepływ cieczy w przypadku roztwarzania chemicznego. Po stacji rębaka zrębki są sortowane w celu usunięcia ponadwymiarowych zrębków i trocin. Ponadwymiarowe zrębki mogą być ponownie rozdrobnione we wtórnym rębaku w celu zwiększenia uzysku masy i zmniejszenia pozostałości z procesów.

Powrót do spisu treściPowrót do spisu treści

2. Kryteria jakościowe oceny włóknistych mas papierniczych

Do najważniejszych właściwości mas włóknistych należą:

Stopień roztworzenia, mielność, mechaniczna wytrzymałość, barwa, czystość oraz cechy specjalne.

Stopień roztworzenia, zwany też liczbą roztworzenia charakteryzuje zaawansowanie delignifikacji surowca, odbywające się na drodze jego roztwarzania. Liczbę roztworzenia oznacza się określa się analizując zużycie środka utleniającego ligninę w określonej ilości masy. Środkiem utleniającym jest roztwór nadmanganianu potasowego KMnOIndeks dolny 44 lub chlor. Wynik odpowiadające faktycznej zawartości ligniny otrzymuje się podczas oznaczania liczby kappa oraz liczby chlorowej.

Mielność określa podatność półproduktu na mechaniczną obróbkę mielenia. Określa energochłonność procesu, jest wyrażona czasem niezbędnym do uzyskania określonego stopnia obróbki włókien w znormalizowanych warunkach.

Postęp mielenia włókien można rejestrować poprzez pomiar zmian właściwości wytrzymałościowych papieru. Zalicza się do nich samorozerwalność, przepuklenie, zginanie i przedarcie. Samorozerwalność i przepuklenie to właściwości wytrzymałościowe statyczne, w których czynnik niszczący próbkę narasta stopniowo. Zginanie i opór przedarcia to właściwości dynamiczne, w których bodziec oddziaływuje na próbkę w sposób uderzeniowy.

Mechaniczna wytrzymałość mas włóknistych ma decydujący wpływ na mechaniczną wytrzymałość wytworów papierniczych z nich otrzymanych. Celem ich oceny, badaniom wytrzymałościowym poddaje się laboratoryjne arkusiki papieru, wytworzone z badanej masy, zmielonej do określonego stopnia.

Barwa masy określa jej przydatność do wyrobu papierów białych. Najważniejszy wskaźnik barwy masy to białość.

Czystość masy określa się cętkowatością, czyli ilością mechanicznych zanieczyszczeń (cętek) przypadających na jednostkę masy półproduktu.

Powrót do spisu treściPowrót do spisu treści

3. Kontrola procesu warzenia

Proces gotowania może być prowadzony w warnikach okresowych oraz ciągłych. Kiedy stosuje się procesy okresowe, zrębki drzewne i ługi wprowadza się do warnika, gdzie przebiega gotowanie w podwyższonej temperaturze i pod ciśnieniem. Gdy zostanie osiągnięta wymagana zawartość resztkowej ligniny w masie (mierzona jako liczba kappa), zawartość warnika jest przenoszona do zbiornika wydmuchowego, a cykl gotowania jest powtarzany.

Sterowanie rafinowaniem wymaga co najmniej pomiarów przepływu oraz stężenia. Optymalne sterowanie rafinowaniem wymaga wykonania pomiarów jakości masy pod względem odwadnialności oraz długości włókna.

Pomiar odwadnialności (zwanej smarnością) zawiesiny masy celulozowej to podstawowe badanie oceniające jakość masy. Jest ono wykonywane po operacjach takich jak mielenie czy rafinacja.

Mycie masy celulozowej odbywa się poprzez kilkukrotne jej rozcieńczanie i zagęszczanie. Kontrola mycia polega na sprawdzeniu parametrów technologicznych procesu, stężenia ługów i popłuczek, temperatury cieczy myjących. Pomiary te są zazwyczaj zautomatyzowane.

Metodami laboratoryjnymi dokonywane są głównie pomiary:

Gramatury - która jest masą arkusza wytworu papierniczego o polu powierzchni równym 1 mIndeks górny 22. Podawana jest w [g/mIndeks górny 22]. Pole arkusza próbki do wykonania oznaczenia powinno wynosić odpowiednio nie mniej niż 100cmIndeks górny 22 i nie więcej niż 1000 cmIndeks górny 22. Jest to jedna z podstawowych wielkości charakteryzujących parametry wytworów papierniczych. Zakres tolerancji gramatury wynosi ± 4%. Obecnie w dobie stosowania coraz bardziej różnorodnych papierów w celu określania jakości danej tektury wymaga się uzupełnienia specyfikacji tektury również innymi parametrami, jak np. ECT czy inne (PN‑EN ISO 536:2011).

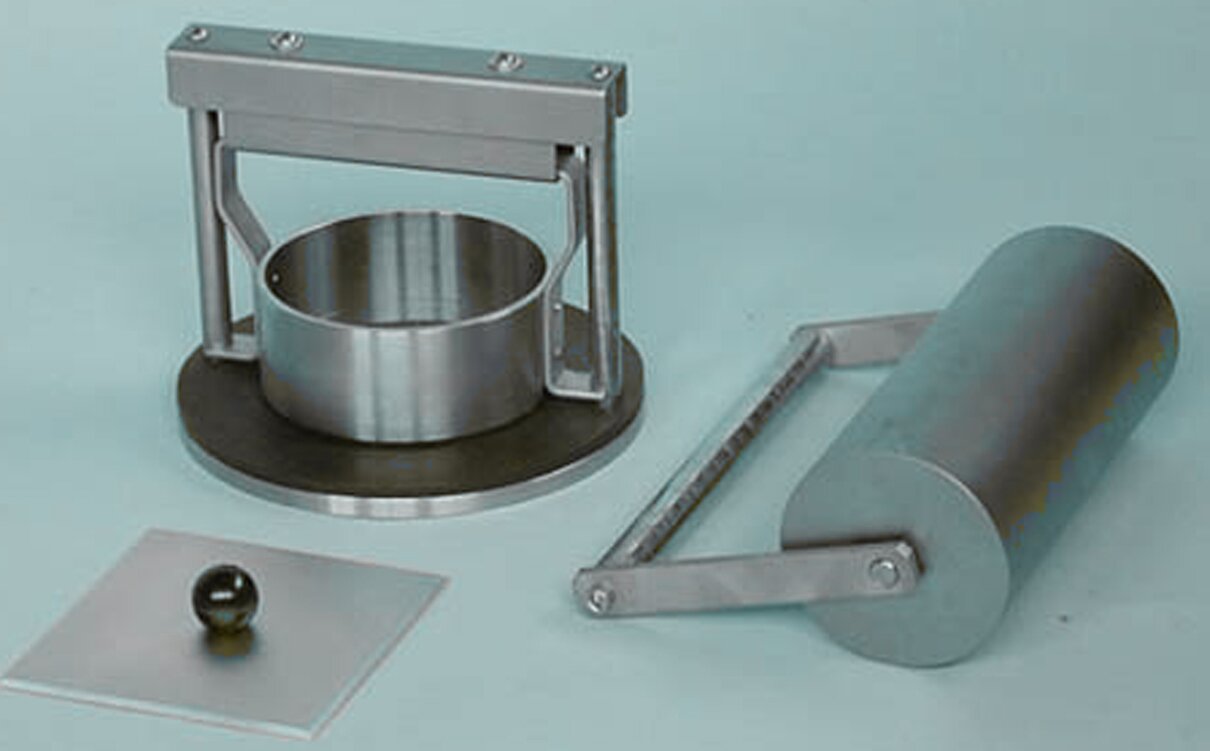

Badanie COBB - badanie to pozwala ocenić poziom wchłaniania wody przez papier lub tekturę. Masa wody, wchłonięta w określonym czasie przez 1 mIndeks górny 22 papieru lub tektury w określonych warunkach, równa jest absorbliwości wody w jednostkach Cobb (ISO 535 , TAPPI T441).

Przepuklenie - określa maksymalne ciśnienie wytwarzane przez układ hydrauliczny, wypychający elastyczną okrągłą membranę sztywno zaciśniętą na obrzeżach próbki wytworu papierniczego, która to powoduje jej pęknięcie. Wytrzymałość na przepuklenie wyraża się w [kPa] (PN‑EN ISO 2759:2005).

Podczas testu próbka umieszczana jest ponad gumową membraną i mocowana przez górny zacisk. Membrana rozszerzana jest przez zwiększającą swoje ciśnienie gliceryną aż do momentu przerwania próbki. Wynikiem testu jest maksymalna wartość ciśnienia uzyskana podczas testu.

ECT - Badanie polega na określeniu wartości siły odniesionej do długości krawędzi próbki tektury, działającej równolegle do kierunku fal i powodującej załamanie próbki. Badanie ECT jest miarą odporności na działania sił równoległych do fali. Siły te mają kluczowe znaczenie podczas składowania pudeł w stosie. Rodzaj fali zasadniczo nie wpływa na ECT (PN‑EN ISO 3037).

FCT - badanie polega na wywieraniu ciśnienia na zewnętrzne warstwy płaskie tektury falistej, powodującego trwałe zgniecenie fali. Wartość tego parametru zależy od rodzaju fali i jakości papieru użytego na warstwę pofalowaną. Pomiar nie czuły na zmiany grubości tektury spowodowane przerobem (PN‑EN 23035).

Ocena własności powierzchniowych papieru, takich jak gładkość powierzchniowa czy przepuszczalność powietrza odbywa się na urządzeniu zwanym testerem do pomiaru gładkości i przepuszczalności dla papieru metodą Bendtsena.

Sztywność zginania oznaczana metodą 4‑punktową - wyznacza moment oporu na jednostkę szerokości jaki wykazuje tektura falista przy zginaniu w granicach odkształcania sprężystego. Precyzyjnie wskazuje nawet niewielkie zgniecenie tektury niemożliwe do oznaczenia innymi metodami (PN‑ISO 5628).

Odporność na przebicie - badanie polega na pomiarze energii wymaganej do całkowitego przebicia próbki tektury głowicą , która powinna być ostrosłupem z trójkątem prostokątnym w podstawie. Metoda ta ma zastosowanie do wszystkich rodzajów tektury. Wytrzymałość na przebicie wyraża się w [J] (ISO 3036:1975).

Odporność na przedarcie - tester mierzy siłę przedzierania dla papieru, kartonu, metodą Elmendorf'a. Dwa wymienne wahadła i odważniki zwiększające masę dają zakres pomiarowy od 200 do 12800 gramów.

PN‑EN ISO 1974:2012E Papier - Oznaczanie odporności na przedarcie - Metoda Elmendorfa

Kontrola wizualna, dzięki której przeszkolony i doświadczony pracownik może nadzorować proces produkcji papieru, podejmować odpowiednie kroki zmiany nastaw maszyny w celu odpowiedniego doboru parametrów procesu.

Mianem badania wizualnego określa się czynność umiejscowienia i oceny powierzchniowych cech jakości wytworów papierniczych, takich jak: pęknięcia papierów pokryciowych, zniekształcenia powierzchni tektury, ogólny stan powierzchni, poprawność wymiarową formatów, rozmieszczenie tzw. bigów, przy użyciu ludzkiego oka lub przyrządów optycznych i pomiarowych. Pełen cykl badań wizualnych składa się z pobrania próbki do badań bezpośrednio z ciągu technologicznego w odpowiednim miejscu, zapoznania się z próbką oraz wymaganiami jakościowymi, przygotowania próbki lub jej powierzchni do badań, doboru odpowiedniej metody/aparatury, przeprowadzenia badania oraz sporządzenia raportu.

Duży zakres stosowalności techniki często niesie za sobą konieczność stosowania dodatkowego oprzyrządowania, takiego jak taśmy miernicze, noże, lupki, lusterka, ale również bardziej zaawansowane technologicznie takie jak: źródła promieniowania widzialnego i ultrafioletowego, mierniki natężenia promieniowania widzialnego i ultrafioletowego, systemy zobrazowania wyników (kamery), zestawy komputerowe do rejestracji i sporządzania raportów. Celem badań jest głównie ocena stanu jakości tektury, a przede wszystkim jej powierzchni, kontrola odchyłek wymiarów, połączeń klejowych, zanieczyszczenia powierzchni. Badania wizualne tektury falistej są to badania prowadzone na powierzchniach dostępnych bezpośrednio do badań.

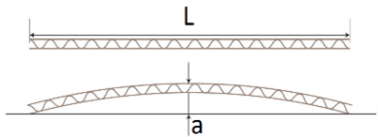

Pierwsza kontrola wizualna to płaskość leżenia, maksymalne dopuszczalne odchylenie 4% w stosunku do długości boku na którym występuję. Sposób pomiaru prezentuje rysunek 12.

Kolejną kontrolą jest ocena powierzchni tektury, na wady takie jak pęcherze, marszczenia.

Następną kontrolą wizualną dokonywaną przez operatora jest poprawność sklejenia, czyli właściwego połączenia warstw papieru, co prezentuje rysunek 13.

Przy pomocy taśmy mierniczej operator kontroluje zgodność wymiarów ze zleceniem dla których dopuszczalna odchyłka wynosi +/-2mm

Kontrola wizualna mimo wielu oczywistych niedokładności takich jak: subiektywność oceny danego pracownika, lub typowo ludzkich ułomności jak wada wzroku pozostaje wciąż jedną z podstawowych kontroli produktu i procesu produkcyjnego. Szczególnie w tych gałęziach przemysłu gdzie jakość wyrobu gotowego uzależniona jest od warunków panujących w hali produkcyjnej, czyli zmienia się z porą roku, temperaturą, wilgotnością. Wszystko to powoduje że proces produkcji musi być poddawany szeregom ciągłych regulacji, a produkt ciągle kontrolowany. Jeżeli wszystko to nałożymy na produkcje masową wtedy jedynym rozsądnym i ekonomicznych rozwiązaniem pozostaje metoda kontroli wizualnej.

Systemy kontroli jakości oraz rozproszone systemy kontroli, wykorzystujący nowe technologie czujników tworzą w pełni zintegrowany system monitorowania i kontrolowania właściwości papieru.

Powrót do spisu treściPowrót do spisu treści

Bibliografia

EN - ISO 3037:2000 „Papier i tektura. Metody badań odporności na ściskanie. Oznaczenie odporności tektury falistej na zgniatanie kolumnowe (ECT)”;

K. Przybysz: Technologia celulozy i papieru. Technologia papieru. II. Wydanie drugie zmienione. Wydawnictwo szkolne i pedagogiczne. Warszawa 1997;

Materiały graficzne Bobst Group (Szwajcaria).

Materiały Smurfit Kappa Polska.

Materiały Stora Enso Poland.

PN - 84/P - 50138 „Papier. Oznaczenie pracy zerwania oraz współczynnika odporności na zerwanie”;

PN - EN 20187:1993 „Papier, tektura i masy włókniste. Znormalizowane warunki klimatyzowania i badania oraz sposobu sprawdzania warunków i klimatyzowania próbek”;

PN - EN 21974:1994 „Papier. Oznaczenie odporności na przedarcie. Metoda Elmendorfa”;

PN - EN 23035:1994 „Tektura falista dwuwarstwowa i trzywarstwowa. Oznaczenie odporności na zgniatanie płaskie”;

PN - EN ISO 1924 - 1:1995 „Papier i tektura. Oznaczanie właściwości przy działaniu sił rozciągających. Badanie przy stałym przyroście obciążenie”;

PN - EN ISO 534:2005 „Papier i tektura. Oznaczanie grubości, gęstości pozornej i objętości właściwej”;

PN - ISO 2758:2003 „Papier. Oznaczenie wytrzymałości na przepuklenie”.

PN - ISO 3039 - 1975 „Tektura. Oznaczenie odporności na przebicie”.

PN - ISO 536:1996 „Papier i tektura. Oznaczenie gramatury.

PN - ISO 9895:2002 „Papier i tektura. Odporność na zgniatanie. Badanie przy krótkim wpięciu”

Powrót do spisu treściPowrót do spisu treści