E‑book – Maszyny ogrodnicze i ich budowa

Maszyny ogrodnicze i ich budowa

Opracowanie dla kwalifikacji OGR.02. Zakładanie i prowadzenie upraw ogrodniczych. Wyodrębnionej w zawodach: ogrodnik 611303, technik ogrodnik 314205.

Autor: Contentplus.pl

Konsultant merytoryczny: Andrzej Wyka

E‑book stworzony w ramach projektu do kształcenia zawodowego: obszar XI.

Spis treści

Maszyny ogrodnicze i ich budowa

Budowa maszyn ogrodniczych

Glebogryzarki

Kosiarki

Pilarki łańcuchowe

Pługi

Siewniki

Opryskiwacze

Sieczkarnie

Sprzęgła (budowa i zastosowanie)

Silniki elektryczne i spalinowe. Budowa i zasada działania.

1. Budowa maszyn ogrodniczych

Historia narzędzi ogrodniczych sięga początków działalności człowieka w paleozoiku. Używano wówczas tzw. chopperów, narzędzi uzyskiwanych z kamieni. Rozbijano otoczaki, tak aby uzyskać płaską, ostrą krawędź, która następnie służyła na przykład do ścinania roślin.

Później pojawiły się kolejne narzędzia – w tym takie jak szpadel, widły, motyka czy grabie. Praca na roli związana była wówczas z ogromnym wysiłkiem fizycznym, dlatego zaczęto wykorzystywać zwierzęta, a z czasem napęd elektryczny i spalinowy.

Elementy ruchome również zmieniały się, podlegając specjalizacji. W zależności od rodzaju gleby, zadań do wykonania, gatunków roślin i innych uwarunkowań przybierały różnorodne kształty. Materiały, z jakich były wykonane też ulegały zmianie, co miało znaczenie dla efektywności i jakości prac ogrodniczych.

Współcześnie przy pracach w ogrodzie możemy wybrać nie tylko maszynę, ale też rodzaj jej napędu. Przy wyborze należy się kierować przede wszystkim wielkością powierzchni działki, na której mają być prowadzone prace. Im większa powierzchnia, tym istotniejsza jest większa moc i wydajność napędu.

W przypadku kosiarek przyjmuje się, że do 50 mIndeks górny 22 wskazana jest kosiarka ręczna, do 500 mIndeks górny 22 – kosiarka elektryczna, powyżej – spalinowa. Powierzchnia 2000 mIndeks górny 22 i więcej to teren odpowiedni już dla traktorka ogrodowego.

Inne czynniki wpływające na wybór:

ukształtowanie terenu i rodzaj gleby,

koszty zakupu i użytkowania,

komfort pracy ogrodnika.

W przypadku kosiarek przyjmuje się, że teren nachylony pod kątem do 20° należy kosić kosiarką spalinową lub elektryczną z akumulatorem, pomiędzy 20° a 35° – kosiarką elektryczną akumulatorową, przy większym spadku terenu zaleca się użycie podkaszarki, kosy elektrycznej lub spalinowej.

Korzystanie z maszyn ogrodniczych wymaga znajomości ich budowy, zasad użytkowania i konserwacji, a także stosowania się do zaleceń BHP.

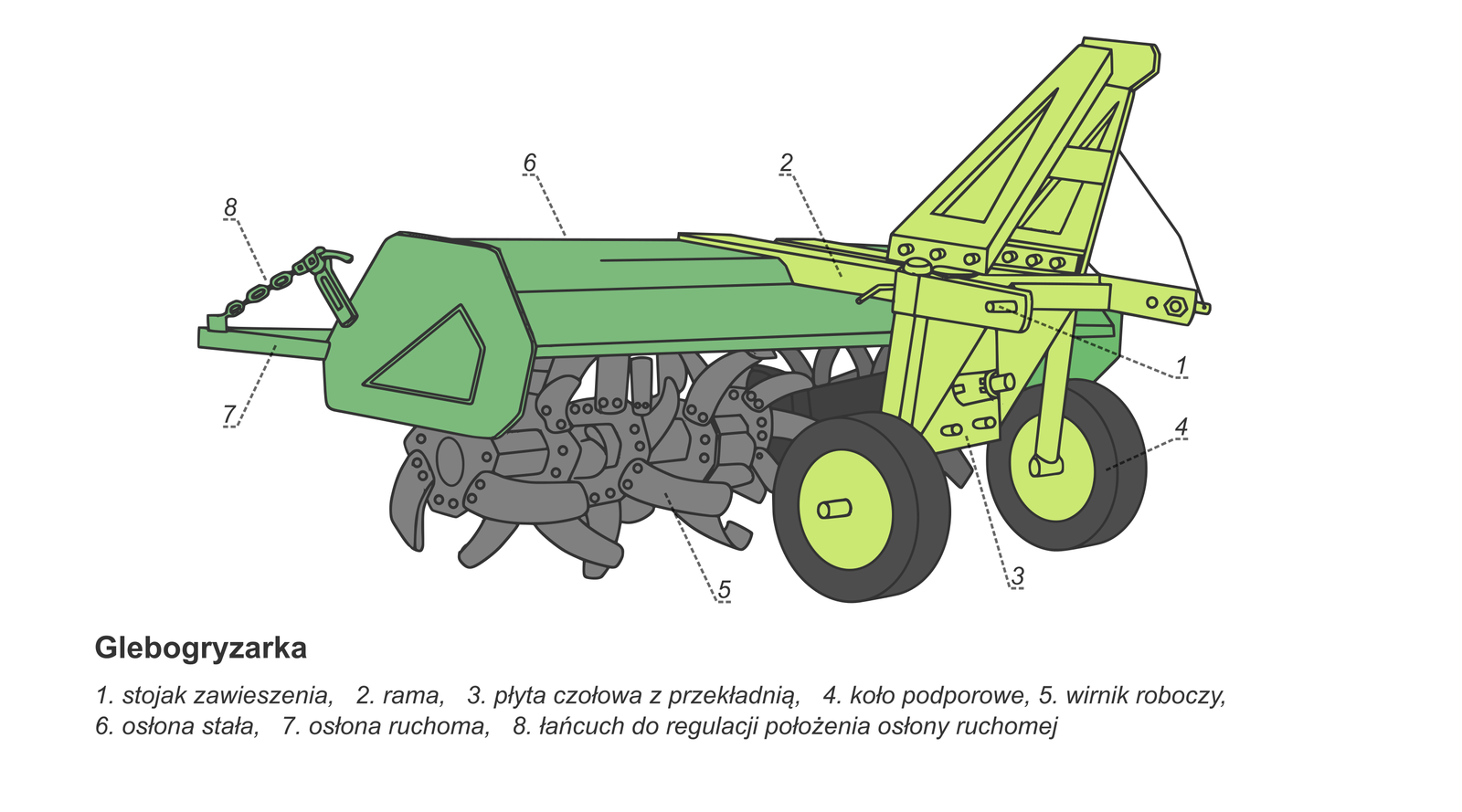

2. Glebogryzarki

Przeznaczenie

Glebogryzarki służą do spulchniania ziemi, odchwaszczania, aeracji i ogólnej poprawy struktury gleby. Używane są zarówno w małych ogrodach przydomowych, jak i dużych gospodarstwach ogrodniczych. Mogą być ręczne, elektryczne, spalinowe lub samobieżne. Wybór glebogryzarki zależy od powierzchni działki, rodzaju gleby, oczekiwań co do mocy urządzenia, jego mobilności i wydajności.

Glebogryzarki należy używać tylko na takim podłożu, które koniecznie tego wymaga. Wiele drobnych zwierząt, w tym owadów wytrwale pracuje nad kondycją gleby i nie powinno się zakłócać tego procesu. Na obszarach, które nie wymagają siewu, można spokojnie działać z łopatą, motyką i podobnymi narzędziami ogrodowymi.

Niektóre modele glebogryzarek są wyposażone w dodatkowy sprzęt, np. bronę pazurową, krawędziarkę, obsypnik, co pozwala na stosowanie glebogryzarki do innych prac, nie tylko do spulchniania gleby. Można też wybrać glebogryzarkę współpracującą z innymi urządzeniami, takimi jak wertykulator, aerator, pług do orki, kultywator, obsypnik do ziemniaków i odśnieżarka. Dzięki takiemu rozwiązaniu zakupiona glebogryzarka używana może być w ogrodzie przez cały rok.

Budowa

Przed przystąpieniem do pracy glebogryzarką należy oczyścić teren z gałęzi, dużych kamieni i innych przedmiotów, które mogą zakłócić prawidłowy przebieg pracy.

Konserwacja

Wszystkie nakrętki, śruby i wkręty powinny być starannie dokręcone. Na bieżąco trzeba wymieniać zużyte lub uszkodzone części.

Aby zredukować zagrożenie pożarowe należy:

utrzymywać silnik, tłumik, przedział akumulatora oraz miejsce przechowywania paliwa w stanie możliwie czystym, wolnym od materiału roślinnego i innych zanieczyszczeń,

nigdy nie magazynować urządzenia z paliwem w zbiorniku wewnątrz budynku, w którym opary paliwa mogą zetknąć się z otwartym ogniem lub iskrą,

przed magazynowaniem odczekać, aż silnik wystygnie,

opróżniać zbiornik paliwa na otwartej przestrzeni.

Wymiana oleju silnikowego

Używanie silnika ze zbyt niskim poziomem oleju prowadzi do uszkodzenia silnika.

Zużyty olej szybko i całkowicie wypływa ze zbiornika, gdy silnik jest jeszcze ciepły. Aby wymienić olej:

ustaw pojemnik na zużyty olej pod silnikiem;

odkręć nakrętkę wlewu oleju, wyjmij korek upustowy i podkładkę uszczelniającą;

poczekaj, aż zużyty olej całkowicie wypłynie;

załóż ponownie uszczelkę oraz korek upustowy i mocno je dokręć;

ustaw urządzenie w pozycji poziomej;

uzupełnij olej do górnej granicy wskaźnika;

mocno zakręć nakrętkę wlewu.

Uzupełnianie poziomu paliwa

Tankowanie powinno odbywać się w dobrze wentylowanym otoczeniu przed uruchomieniem silnika. Nigdy nie dolewaj paliwa w pomieszczeniu, gdzie opary benzyny mogą zetknąć się z płomieniem lub iskrą. Jeśli silnik przed chwilą pracował, należy poczekać aż ostygnie.

Aby uzupełnić paliwo:

odkręć nakrętkę wlewu baku i sprawdź poziom paliwa;

jeśli poziom paliwa jest niski, uzupełnij go;

benzynę należy dolewać ostrożnie, aby nie doszło do rozlania;

nie nalewaj paliwa ponad poziom wskazany przez producenta;

po dolaniu paliwa dokładnie zakręć nakrętkę baku.

Benzynę należy przechowywać z dala od źródeł ognia, czyli palników, grilla, urządzeń elektrycznych itp.

Rozlane paliwo nie tylko stwarza zagrożenie pożarowe, ale także zanieczyszcza środowisko. Rozlane paliwo należy natychmiast wytrzeć.

Czyszczenie filtra powietrza

Zanieczyszczony filtr powietrza blokuje przepływ powietrza do gaźnika i zmniejsza wydajność pracy silnika. Aby nie doszło do usterki, należy regularnie sprawdzać i serwisować filtr powietrza.

Przeglądy należy robić częściej, jeśli praca odbywa się w zapylonym środowisku.

W celu oczyszczenia filtra paliwa:

naciśnij zatrzaski na osłonie filtra lub zdejmij zatyczki i zdejmij osłonę; sprawdź, czy filtr jest czysty i sprawny;

uderz kilka razy filtrem o płaską powierzchnię, aby usunąć zanieczyszczenia (nie czyścimy filtra przy pomocy szczotki, ponieważ to jedynie wprowadza brud w głąb filtra; można dmuchnąć powietrzem pod ciśnieniem od czystej strony, zwróconej w stronę silnika);

wytrzyj brud z obudowy filtra i osłony, używając wilgotnego materiału; uważaj, aby zanieczyszczenia nie dostały się do przewodu prowadzącego do gaźnika;

jeśli filtr jest bardzo zanieczyszczony, należy go wymienić;

zamontuj ponownie filtr i osłonę.

Wymiana świecy zapłonowej

Zużyta świeca zapłonowa prowadzi do uszkodzenia silnika.

Aby wymienić świecę zapłonową:

zdejmij nakrętkę świecy i usuń zanieczyszczenia;

wyjmij świecę zapłonową przy pomocy klucza do świec;

sprawdź świecę; wymień ja na nową, jeśli elektrody są zużyte lub jeśli izolator jest uszkodzony lub pęknięty;

zmierz szczelinę między elektrodami przy pomocy odpowiedniej miarki; szczelina powinna mieć 07‑0,8 mm; ustaw odpowiednią wielkość szczeliny poprzez delikatne nagięcie bocznej elektrody;

zamontuj ostrożnie świecę przy pomocy dłoni, aby uniknąć przekręcenia gwintu;

dokręć ją przy pomocy klucza do świec – podczas ponownego montażu używanej świecy dokręć ją o Indeks górny 11/Indeks dolny 88- Indeks górny 11/Indeks dolny 44 obrotu, a jeśli montujesz nową świecę, należy dokręcić świecę o Indeks górny 11/Indeks dolny 22 obrotu;

zamontuj nakrętkę świecy.

Obluzowana świeca zapłonowa może prowadzić do przegrzania i uszkodzenia silnika. Zbyt mocne przykręcenie świecy prowadzi z kolei do uszkodzenia gwintu w głowicy cylindra.

BHP

Nie wolno kłaść rąk lub stóp obok lub pod części obrotowe. Urządzenia nie wolno obsługiwać z bosymi stopami lub w odkrytych butach, np. sandałach lub klapkach.

Trzymaj ręce z dala od ruchomych części.

Zwiąż długie włosy i zdejmij biżuterię przed użyciem narzędzia.

Podczas pracy z narzędziem nie noś luźnych, wiszących elementów, które mogą zostać wkręcone przez ruchome elementy.

Uruchomienie silnika:

należy robić w przestrzeni otwartej, gdyż w pomieszczeniach mogą gromadzić się niebezpieczne opary tlenku węgla;

nie należy przekraczać dopuszczalnych obrotów silnika;

przy pracującym silniku nie wolno podnosić ani przenosić urządzenia;

jeśli maszyna ma zostać bez dozoru, a także przed tankowaniem należy wyłączyć silnik;

w czasie wyłączania silnika należy zamknąć przepustnicę;

jeśli silnik wyposażony jest w zawór odcinający, na zakończenie pracy należy odciąć dopływ paliwa.

Praca na pochyłym terenie:

należy pracować poprzecznie do pochyłości, nigdy w górę lub w dół;

w trakcie zmiany kierunku, w czasie cofania lub odwracania maszyny zachować szczególną uwagę;

nie wolno pracować na bardzo stromych pochyłościach.

3. Kosiarki

Przeznaczenie

Kosiarki służą do koszenia traw i roślin zielonych. Używane są zarówno w małych ogrodach przydomowych, jak i na dużych powierzchniach typu pole golfowe czy trawniki parkowe. Mogą być ręczne, elektryczne, spalinowe i samobieżne.

Ze względu na sposób działania wyróżnia się kosiarki: listwowe, rotacyjne, bijakowe i dyskowe. Wybór kosiarki jest uzasadniony powierzchnią działki, oczekiwaniami co do mocy urządzenia, jego mobilności i wydajności.

Budowa kosiarek

Przed przystąpieniem do koszenia należy:

usunąć z trawnika kamienie, gałęzie, śmieci i inne przedmioty;

przyciąć lub zabezpieczyć zwisające gałęzie;

upewnić się, że przy koszeniu nie będzie zwierząt domowych, małych dzieci, osób postronnych, które mogły zakłócić pracę;

koszenie należy wykonywać w pogodny dzień przy dobrej widoczności.

Nie kosimy mokrej trawy! Nie kosimy w deszczu! W przeciwnym razie grozi nam:

gorsza jakość koszenia;

ryzyko poślizgnięcia się;

szybsze tępienie się ostrza;

mokry, a więc ciężki pokost;

ryzyko zamoczenia układu napędowego;

w przypadku kosiarek elektrycznych istnieje ryzyko porażenia prądem!

Konserwacja

Niezależnie od rodzaju napędu konserwację kosiarki zawsze zaczynamy od oczyszczenia noży tnących. Zostawienie po koszeniu wilgotnych resztek trawy na nożach przyspiesza proces tępienia się ich ostrzy.

Oprócz oczyszczenia, osuszenia i ewentualnie naostrzenia noży, warto je dodatkowo naoliwić, aby ograniczyć korodowanie.

Po zakończeniu czyszczenia noży, zdejmij obudowę, żeby dostać się do silnika. Usuń resztki trawy spomiędzy radiatorów. Ich utykanie prowadzi do szybszego nagrzewania się silnika, może również doprowadzić do przegrzania.

W czasie prac konserwacyjnych urządzenie powinno być odłączone od źródła zasilania!

Ostrza i przestrzeń ich pracy oczyszczamy z resztek trawy i liści. Nie używamy do tego celu wody pod ciśnieniem, gdyż grozi to zamoczeniem silnika lub elementów instalacji elektrycznej. Regularnie sprawdzamy, czy przewody elektryczne oraz osłona wyrzutu i kosz nie uległy przetarciu, dokręcamy śruby, oceniamy stan noży.

Urządzenie pozostawiamy na zimę w suchym pomieszczeniu. Kosiarkę elektryczną – w odróżnieniu od spalinowej – możemy powiesić na ścianie lub trzymać w pionie. Kosiarki spalinowe wymagają przechowywania w pozycji poziomej.

BHP

Obowiązuje ubranie i obuwie ochronne. Należy stosować:

obuwie chroniące całą stopę w postaci trzewików, półbutów lub kaloszy;

osłony twarzy, w tym szczególnie oczu przed odpryskami kamieni;

ochronniki słuchu, jeśli natężenie hałasu przekracza dopuszczalny poziom 85 decybeli.

Wiele osób nie przestrzega zasad bezpieczeństwa związanych z obsługą kosiarek elektrycznych. Urządzenia te często blokują się. Ponowne odblokowanie noża kosiarki bez odłączenia jej od źródła zasilania może skończyć się poważnym urazem!

Podczas odblokowywania noża kosiarki należy bezwzględnie odłączyć ją od źródła zasilania. Uruchomiony nóż może wywołać poważny uraz dłoni, grozi również jej amputacją!

Silnik kosiarki powinien być wyłączony podczas:

opróżniania pojemnika do trawy;

dolewania paliwa;

regulacji wysokości cięcia;

przemieszczania kosiarki;

czyszczenia kosiarki;

wymiany koła;

przerwy w pracy.

4. Pilarki łańcuchowe

Przeznaczenie

Pilarki łańcuchowe to przenośne urządzenia, stosowane w ogrodnictwie i leśnictwie, służące do usuwania gałęzi, formowania żywopłotów, przycinania krzewów.

Pilarka łańcuchowa składa się z dwóch podstawowych elementów: łańcucha tnącego, poruszającego się wzdłuż prowadnicy – od jej długości zależy głębokość cięcia pilarki oraz jednostki napędowej, którą może być silnik elektryczny (w niektórych modelach wspierany akumulatorem, co zwiększa mobilność pracy) lub silnik spalinowy (podnoszący moc pracy urządzenia).

Porównanie pilarek łańcuchowych

elektryczna | akumulatorowa | spalinowa |

|---|---|---|

gotowa do pracy od razu | ograniczony czas pracy | przeznaczona do najcięższych zadań |

konieczność stosowania przedłużacza | pełna mobilność w terenie | pełna mobilność w terenie |

prosta obsługa i konserwacja | prosta obsługa i konserwacja | konieczność serwisowania |

lekka | lekka | ciężka |

przyjazna w użytkowaniu | przyjazna w użytkowaniu | wysoki poziom hałasu, spaliny, silne wibracje |

niska cena | wysoka cena | wysoka cena |

prowadnica do 45 cm | krótka prowadnica | długa prowadnica |

Konserwacja

Czyszczenie zaczynamy od zewnątrz - usuwamy brud i resztki roślin. Następnie zdejmujemy łańcuch i prowadnicę. Prowadnica łańcucha powinna być prosta, bez uszkodzeń. Od jej stanu zależy prawidłowe prowadzenie łańcucha i nasze bezpieczeństwo.

Łańcuch czyścimy i – jeśli trzeba – przekazujemy do ostrzenia. Odsłonięty mechanizm napędu oczyszczamy z brudu i resztek. Sprawdzamy stan filtra powietrza w silniku i świecy zapłonowej. Po wyczyszczeniu mechanizmów urządzenia składamy je w całość i regulujemy naciąg łańcucha tnącego i uzupełniamy płyny eksploatacyjne. Łańcuch piły regularnie smarujemy np. preparatem typu WD‑40, który działa antykorozyjnie i zabezpiecza łańcuch przed zanieczyszczeniami.

BHP

Praca z pilarką łańcuchową zaliczana jest do szczególnie niebezpiecznych.

Zagrożenia dla zdrowia pracowników obsługujących pilarki spalinowe stwarzają: drgania (wibracja) pracującej pilarki, hałas, a także w przypadku pilarek napędzanych silnikiem spalinowym – spaliny. Szczególnie niebezpiecznym elementem jest ruchomy łańcuch pilarki (poważne ryzyko urazów i amputacji kończyn). Cięcie końcówką piły łańcuchowej, ale również kiepski stan techniczny łańcucha może spowodować gwałtowne wsteczne odbicie pilarki w ciało operatora.

Ścinane, spadające lub sprężynujące gałęzie stanowią zagrożenie życia i zdrowia dla operatora i osób postronnych.

Zgodnie z normami BHP uchwyty pilarki powinny być chwytane w rękawicach ochronnych, a operator powinien mieć możliwość w każdej chwili wyłączyć pracujący silnik.

Pilarka powinna być wyposażona w osłony przy przednim i tylnym uchwycie, chroniące operatora przed urazem wynikającym z kontaktu z piłą łańcuchową, przy czym osłona przy przednim uchwycie powinna uruchamiać hamulec zatrzymujący silnik pilarki (przy wstecznym odbiciu pilarki).

Pilarka powinna być też wyposażona w tzw. wychwytnik piły łańcuchowej w przypadku jej pęknięcia oraz w zderzak oporowy, pozwalający na bezpieczne oparcie pilarki w początkowej fazie procesu cięcia.

Wszystkie elementy będące pod wysokim napięciem, w tym zacisk świecy zapłonowej, oraz o wysokiej temperaturze, jak na przykład cylinder, powinny być zabezpieczone przed przypadkowym dotknięciem.

Otwór wylotowy gazów spalinowych w czasie pracy powinien być skierowany z dala od twarzy operatora.

Pilarka łańcuchowa przeznaczona do cięcia drewna nie może być używana do cięcia innych materiałów.

Przed przystąpieniem do pracy z pilarką należy zapoznać się szczegółowo z instrukcją obsługi. Warto zwrócić się o zademonstrowanie i wyjaśnienie bezpiecznego sposobu jej użytkowania (np. do sprzedawcy). Należy również za każdym razem sprawdzić jej stan techniczny.

Pamiętaj, że łańcuch obraca się z prędkością bliską 100 km/h. Praca z pilarką jest zabroniona w przypadku dzieci i młodzieży poniżej 18. roku życia Wyjątek stanowi młodzież powyżej 16. roku życia, ucząca się zawodu i pracująca pod nadzorem dorosłych.

Nie wolno przystępować do pracy będąc pod wpływem alkoholu, narkotyków lub leków, które mogą wpływać na szybkość reakcji.

5. Pługi

Przeznaczenie

Pług jest narzędziem stosowanym do orki, w zależności od potrzeby: płytkiej (podorywkowej) lub głębokiej warstwy gleby. Używany zarówno do uprawy przedsiewnej, jak i pożniwnej.

Pługi mogą być stosowane na wszystkich rodzajach gleb, w tym również na glebach zakamienionych.

Napowietrzenie gleby w wyniku prawidłowej orki ułatwia wysiew.

Budowa

W konstrukcji pługa mogą być zastosowane dwa rodzaje elementów roboczych korpusu: lemiesz i odkładnica, tworzące jednolitą powierzchnię roboczą (to typ wykorzystywany najczęściej) albo talerze, wykorzystywane rzadziej np. na glebach poprzerastanych systemami korzeniowymi, które są łatwiej przecinane przez talerze.

Przygotowując pług do pracy należy sprawdzić jego stan techniczny, a przede wszystkim stan elementów roboczych. Poza tym należy sprawdzić stan połączeń śrubowych, składanie i rozkładanie pługa, stan przewodów hydraulicznych i siłowników pod kątem ewentualnych przecieków.

Warunkiem uzyskania prawidłowo wykonanej orki jest przeprowadzenie wstępnej regulacji – wypoziomowanie pługa: poprzecznie i podłużne.

Prawidłowo wypoziomowany pług powinien mieć ramę ustawioną równolegle do powierzchni pola, a wszystkie korpusy płużne powinny pracować na tej samej głębokości. Po wykonaniu orki na polu wysokość skib odkładanych przez poszczególne korpusy pługa powinny być jednakowej wysokości.

Konserwacja

Przed myciem należy zakryć wszystkie otwory w celu ochrony przed przedostawaniem się wody, pary wodnej lub środków czyszczących. Nie wolno kierować myjki wysokociśnieniowej bezpośrednio na elementy elektroniczne, silnik i przyłącza elektryczne, rury i węże hydrauliczne, uszczelki, korki wlewu itp. Nie należy stosować chlorowanych środków czyszczących ani ostrych szczotek.

Po zakończeniu czyszczenia należy sprawdzić przewody paliwa, oleju silnikowego, hamulcowego i hydraulicznego. Należy sprawdzić, czy nie ma wycieków oraz czy połączenia nie są poluzowane lub uszkodzone.

Następnie należy nasmarować wszystkie smarownice, aby usunąć wodę i wilgoć, która może spowodować zatarcie przegubów w okresie zimowym. Lakierowane powłoki maszyny można naoliwić, aby zabezpieczyć lakier.

W miarę możliwości maszynę należy przechowywać w suchym, zadaszonym miejscu.

BHP

Przy korzystaniu z maszyn rolniczych, podłączonych do ciągnika, jedną z najważniejszych zasad BHP podczas prac konserwatorskich lub sprawdzania maszyny jest wyłączanie silnika i wyciągnięcie kluczyków ze stacyjki.

Zostawienie kluczyków w stacyjce daje możliwość przypadkowego uruchomienia maszyny i narażenia osoby konserwującej na utratę życia lub zdrowia. Ta zasada BHP dotyczy wszystkich urządzeń o napędzie mechanicznym.

6. Siewniki

Przeznaczenie

Siewnik to maszyna rolnicza, przeznaczona do wysiewu nasion zbóż, traw i roślin uprawnych. W zależności od budowy mechanizmu siewniki charakteryzują się określoną precyzją oraz wydajnością.

Budowa

Wynalazcą siewnika do zboża był brytyjski agronom Jethro Tull. Do swojej konstrukcji wykorzystał mechanizm organów kościelnych. Z drewnianych pojemników ziarno przesypywało się przez spłaszczone rury, a mechanizm sprężynowy rozrzucał je do wydrążonych w ziemi rowków. Za podajnikami były umieszczone kołki, które zagarniały ziemię na zasiane ziarna. W ten sposób konstrukcja Tulla umożliwiała sianie w rzędach na określonej głębokości.

Przed siewem zaleca się wykonanie próby, która pozwoli na wysianie odpowiedniej liczby ziaren na jednostce powierzchni. Można zrobić ją na dwa sposoby:

przekręca się mechanizm wysiewający o określoną liczbę obrotów i waży wysiane nasiona (tzw. próba kręcona);

na małej, określonej powierzchni wyznacza się masę wysianych nasion (tzw. próba wysiewu).

Konserwacja

Mycie agregatu siewnego

Agregat siewny powinien być wstępnie oczyszczony, a później starannie umyty. Przed myciem należy opróżnić skrzynię nasienną. Jeśli do materiału siewnego dostanie się woda, zacznie on kiełkować. Mycie można przeprowadzić np. myjką wysokociśnieniową. Ważne, żeby nie uszkodzić lakieru. Po dokładnym umyciu maszyny należy zostawić ją w przewiewnym, nasłonecznionym miejscu, aby dobrze wyschła.

Podczas mycia nie kierujemy wody bezpośrednio na instalacje elektryczne!

Środki smarne

Agregat siewny wymaga konserwacji smarem. Nasmarowanie łożysk wykonujemy po umyciu i osuszeniu. W trakcie konserwacji smarem powinniśmy szczególnie zwrócić uwagę na niedrożne smarowniczki oraz luźne lub zużyte łożyska.

Redlice siewnika muszą być konserwowane olejem biodegradowalnym lub środkiem przeznaczonym do tego celu. Sprawdzamy i smarujemy również znaczniki przejazdowe i przedwschodowe oraz wał agregatu. Warto zwrócić uwagę na skrobaki i wał przekaźnika mocy, gdzie znajdują się łożyska krzyżaków. Na końcu smarujemy łańcuch odpowiedzialny za przenoszenie napędu z koła na przekładnię siewnika.

Uzupełnianie uszkodzeń lakieru

Uszkodzenia są konsekwencją pracy siewnika w polu. Wszystkie rysy i uszkodzenia powinno się podczas konserwacji uzupełnić odpowiednio dobraną farbą.

BHP

Każdorazowo należy sprawdzić stan techniczny siewnika i ciągnika.

Podłączenie i odłączenie siewnika

Podczas łączenia pomiędzy ciągnikiem a siewnikiem nie powinno być żadnych osób ani zwierząt. Po precyzyjnym podjechaniu tyłem do siewnika i unieruchomieniu ciągnika, należy połączyć ciągnik z maszyną – najpierw cięgna dolne, potem cięgno górne, zabezpieczyć sworznie zawleczkami i sprawdzić prawidłowość połączeń.

Przed zawieszeniem lub zdjęciem siewnika z trzypunktowego układu zawieszenia ciągnika ustawić dźwignię podnośnika hydraulicznego w położeniu zabezpieczającym przed niezamierzonym podniesieniem lub opuszczeniem maszyny.

Podczas łączenia przewodów hydraulicznych należy uważać, by układ nie był pod ciśnieniem.

Przed odłączeniem siewnika od ciągnika należy opróżnić zbiornik ziarna.

Przejazd transportowy

Przed rozpoczęciem jazdy należy umieścić z tyłu siewnika trójkątną tablicę wyróżniającą pojazd wolno poruszający się oraz tablicę z lampami zespolonymi i światłami odblaskowymi.

Należy też sprawdzić prawidłowość podłączenia przewodów zasilających oraz upewnić się, czy w pobliżu ciągnika i siewnika nie znajdują się osoby niewidoczne z miejsca operatora, np. dzieci.

W czasie przejazdu z (uniesioną) maszyną, dźwignia sterowania podnośnika hydraulicznego musi być zawsze zabezpieczona przed opuszczeniem.

Jadąc po drodze publicznej, należy stosować się do przepisów ruchu drogowego i przepisów transportowych. Kierujący ciągnikiem rolniczym jest obowiązany jechać możliwie blisko prawej krawędzi jezdni, aby ułatwić wyprzedzanie innym pojazdom. Podczas jazdy po drogach publicznych siewniki doczepiane należy przewozić w położeniu transportowym. Znaczniki siewników i inne odchylane części powinny być podniesione na czas transportu.

Praca z wałem przegubowo‑teleskopowym

Wał przegubowo‑teleskopowy można dołączać i odłączać wyłącznie przy wyłączonym wale odbioru mocy i wyłączonym silniku ciągnika, wyjętym ze stacyjki kluczyku, z zaciągniętym hamulcem postojowym.

Po zamontowaniu wału trzeba sprawdzić, czy jest właściwie osadzony przez próbę ściągnięcia go z ciągnika i wału przyjęcia mocy maszyny.

Przed włączeniem wału odbioru mocy należy upewnić się, że wybrana prędkość obrotowa wału odbioru mocy ciągnika odpowiada dopuszczalnej prędkości obrotowej siewnika i czy kierunek obrotów jest właściwy.

Zabronione jest przeciążanie wału.

Należy pamiętać o smarowaniu części wału, zgodnie z instrukcją znajdującą się na osłonie. Szczególną uwagę trzeba zwrócić na te miejsca, w których części ruchome mają kontakt z osłoną.

Podczas pracy siewnika

Zanim załadujesz ziarno, sprawdź, czy w zbiorniku i aparatach wysiewających nie ma przerośniętych nasion, sznurka, narzędzi itp.

Podczas jazdy należy zwracać uwagę na przeszkody znajdujące się w zasięgu pracy znaczników śladów. Nie należy cofać, zawracać i transportować siewnika, kiedy koła i redlice spoczywają na podłożu.

Podczas nawrotów na końcu pola redlice i zgarniacz nie mogą dotykać ziemi, należy je podnieść do pozycji transportowej. Nie należy stawiać siewnika na podłożu podczas jazdy do tyłu. Na polu z dużą ilością resztek roślinnych należy sprawdzać, czy redlice nie zapchały się i wysiew nie jest blokowany.

Nie wolno przegarniać ziarna w zbiorniku dłonią w czasie pracy siewnika.

Po zakończeniu pracy maszynę należy ustawić w pozycji transportowej. Czyszczenie, regulacje i konserwacja oraz naprawy można wykonywać jedynie w czasie postoju, przy wyłączonym silniku ciągnika i wyjętym ze stacyjki kluczyku.

Nie wolno pozwolić uruchomić maszyny dzieciom, osobom nietrzeźwym lub po użyciu środka, działającego podobnie do alkoholu.

Nie należy transportować siewnika z napełnioną skrzynią oraz przewozić osób na platformie załadowczej maszyny.

Nie można pracować agregatem, jeśli w strefie działań zespołów roboczych siewnika znajdują się ludzie.

7. Opryskiwacze

Przeznaczenie

Zadaniem oprysków jest ochrona roślin i drzew na otwartych powierzchniach pól, w uprawach sadowniczych i pod osłonami.

Środki ochrony roślin stosujemy tylko wtedy, gdy jest to niezbędne.

Opryski roślin wykonuje się w następujących celach:

przeciwko chwastom (np. ostom, perzom, pokrzywom itd.);

przeciwko chorobom (np. pleśniom, mączniakom, plamistości itd.);

przeciwko szkodnikom takim jak mszyce, ochojniki, miseczniki, wciornastki, mączliki szklarniowe, skoczki i inne;

przeciwko uciążliwym lub niebezpiecznym owadom (komary, kleszcze).

Do oprysków wykorzystuje się środki chemiczne lub naturalne wyciągi z roślin o określonych właściwościach.

Państwowa Inspekcja Ochrony Roślin i Nasiennictwa w Internetowym systemie sygnalizacji agrofagów pokazuje, gdzie i jakie opryski mogą i powinny być wykonane – system jest aktualizowany na bieżąco i pokazuje lokalizację wg powiatów.

Budowa opryskiwaczy

Wyróżnia się opryskiwacze z napędem ręcznym lub silnikowym. Zazwyczaj mają wyposażenie, które zapewnia precyzję rozpylania oraz kontrolę zużytych ilości płynów.

Opryskiwacz składa się z następujących podzespołów:

zbiornik, pompa, filtry, mieszadło, zawór sterująco‑rozdzielczy, manometr;

belka opryskowa z rozpylaczami (opryskiwacze polowe) lub przystawka wentylatora (opryskiwacze sadownicze);

inne wyposażenie (np. urządzenia płuczące, znaczniki pianowe, komputery pokładowe).

Opryskiwacze mogą być transportowane w formie plecaka, na taczkach, doczepione do ciągnika lub samolotu, a nawet stanowić samodzielny pojazd.

Nowoczesne zautomatyzowane opryskiwacze pozwalają na:

monitoring wykonywania zabiegu;

możliwość mechanicznego, sterowanego z kabiny ciągnika składania w położenie transportowe i poziomowania lanc w zależności od ukształtowania terenu;

mechaniczne podnoszenie lanc na żądaną odległość od opryskiwanych roślin.

Podstawowe opryskiwanie przeciw chorobom i pasożytom należy wykonać wiosną, kiedy temperatura dzienna przekroczy 7 stopni Celsjusza, ale zanim pojawią się pierwsze liście. Opryski wykonane później mogą wyniszczyć populację zapylaczy kwiatów, co wpłynie na owocowanie drzew.

Na opryski wybieramy bezdeszczowy i bezwietrzny dzień.

Przepisy nakazują prowadzenie ewidencji wykonywanych zabiegów i przechowywanie jej przez dwa lata od daty oprysku.

Konserwacja

Opryskiwacz powinien być przechowywany w suchym i zadaszonym pomieszczeniu. Po zakończeniu sezonu należy starannie umyć opryskiwacz, spuścić wodę ze zbiornika i całego układu, a następnie go osuszyć. Wszystkie miejsca smarowania napełnić świeżym smarem lub olejem, części metalowe niemalowane przetrzeć olejem napędowym, uszkodzone powierzchnie lakierowane oczyścić i pomalować ponownie. Węże oczyścić, osuszyć, przetrzeć talkiem i zwinąć w kręgi.

Przed sezonem zimowym należy opróżnić pompę i zbiornik opryskiwacza z resztek wody. Trzeba również sprawdzić, czy nie ma wody w mieszadle, filtrach, zaworze sterującym i oprawach rozpylaczy. Jeśli zostanie tam woda, podzespoły mogą ulec zniszczeniu. Na okres zimowy należy wymontować rozpylacze i filtry.

BHP pracy z opryskiwaczem

Środki ochrony indywidualnej przy stosowaniu środków ochrony roślin to:

odzież ochronna z długimi rękawami i nogawkami, wykonana z nieprzemakalnego drelichu;

pięciopalcowe gumowe rękawice i buty;

maski lub półmaski;

gogle lub przezroczyste przyłbice;

nakrycie głowy.

Odzież ochronna skażona chemikaliami musi być przechowywana w wyznaczonym miejscu.

Szczególnie należy chronić przed kontaktem z środkami ochrony roślin: skórę dłoni, układ oddechowy i przewód pokarmowy oraz błony śluzowe spojówek.

Jak postępujemy z opakowaniami środków ochrony roślin? Przede wszystkim:

należy zapoznać się z etykietą umieszczoną na opakowaniu preparatu i upewnić się, że jest to właściwy środek do ochrony danej uprawy lub zwalczania konkretnego szkodnika;

preparaty należy przechowywać w oryginalnych, szczelnych opakowaniach wraz z etykietami w oznakowanych szafach i pomieszczeniach;

trzeba chronić przed dostępem do środków dzieci i osoby postronne;

z pustymi opakowaniami po preparatach i resztkami cieczy użytkowej należy postępować zgodnie z uwagami, zamieszczonymi na etykiecie.

Opryski należy prowadzić co najmniej 20 m od zabudowań, pasiek, upraw zielarskich, ogrodów działkowych, rezerwatów przyrody, strefy pośredniej ujęć wody i wód powierzchniowych.

Podczas przerwy w pracy należy odłączyć napęd pompy opryskiwacza, aby nie następowała kumulacja środka w miejscu jego postoju.

Wszelkie awarie opryskiwacza w czasie wykonywania zabiegu należy usuwać natychmiast po ich zauważeniu.

Warto zabierać na opryski kanister z czystą wodą:

pomoże to w utrzymaniu higieny osobistej;

umożliwi płukanie elementów opryskiwacza w czasie awarii i po wykonaniu zabiegu;

umożliwi płukanie opakowań po sporządzeniu roztworu do oprysków.

Spożywanie posiłków, picie napojów oraz palenie tytoniu jest dopuszczalne podczas przerw w pracy, w miejscu oddalonym co najmniej 50 m od terenu, na którym przeprowadzano chemizację, po uprzednim zdjęciu odzieży ochronnej, umyciu rąk i twarzy czystą wodą z mydłem i przepłukaniu ust i nosa czystą wodą.

Po wykonaniu zabiegów chemizacyjnych należy uprawę oznakować czytelną tabliczką, na której podaje się nazwę i klasę toksyczności zastosowanego środka, datę opryskiwania, a także okres karencji i prewencji (podane przez producenta na opakowaniu).

Po zakończeniu pracy należy umyć opryskiwacz z zewnątrz, najlepiej przed wyjazdem na drogi publiczne i co najmniej trzykrotnie wypłukać jego zbiornik małą ilością wody. Z kolei wodę po płukaniu zbiornika wypryskuje się na polu, na którym były wykonywane zabiegi. Szczególnie dokładnie należy umyć najbardziej skażone zewnętrzne elementy opryskiwacza, tj. belkę polową, elementy konstrukcyjne wokół rozpylaczy, przystawkę wentylatorową oraz koła jezdne.

Zaleca się również, aby po zakończeniu opryskiwania ciągnik z opryskiwaczem dokładnie umyć w myjni, wyposażonej w oczyszczalnię ścieków lub osadnik do ich neutralizacji.

W przypadku podejrzenia zatrucia środkami ochrony roślin należy jak najszybciej skontaktować się z lekarzem i zabrać ze sobą etykietę preparatu, który był stosowany.

8. Sieczkarnie

Przeznaczenie

Sieczkarnia samojezdna to maszyna rolnicza, która umożliwia jednoczesne koszenie, rozdrabnianie, cięcie i miażdżenie oraz transport uzyskanej w ten sposób sieczki kanałem wyrzutowym. Stosuje się je przy uprawach roślin paszowych takich jak kukurydza, sorgo, lucerna, żyto, koniczyna, trawy. Maszyna ta stosowana jest również przy zbiorach biomasy.

Sieczkarnia składa się z maszyny podstawowej (bazy) oraz wymiennych przystawek, dostosowanych do zbioru wybranego materiału. Z reguły jest napędzana jednym lub dwoma silnikami wysokoprężnymi.

Pierwszą polską samojezdną sieczkarnią był Orkan Z310 produkowany w fabryce w Poznaniu na początku lat siedemdziesiątych XX wieku.

Budowa

Konserwacja

Układ wciągający

Metalowe narzędzia, drut czy inne metalowe przedmioty, gdy dostana się do układu rozdrabniającego, powodują jego poważne uszkodzenie. W związku z tym należy regularnie przeprowadzać kontrolę działania systemu wykrywania metali. W wielu modelach sieczkarni polowych jest układ elektronicznych czujników, połączony z dolnym walcem wciągającym, wykonanym z materiału o specjalnych właściwościach ferromagnetycznych.

Należy również sprawdzać naciąg sprężyn, które regulują położenie walców wciągających, zgodnie z instrukcją obsługi maszyny.

System rozdrabniania

Kolejnym z elementów sieczkarni jest stalnica, której ustawienie względem bębna decyduje o długości sieczki. Odległość stalnicy od bębna jest różna w zależności od założonej długości cięcia i powinna być ustawiana w oparciu o szczegółowe wymagania opisane w instrukcji obsługi dla konkretnego modelu sieczkarni. Na czas wykonywania tego zadania przez automatykę, bęben rozdrabniający obraca się w kierunku przeciwnym do standardowych obrotów. Stalnica przesuwa się w kierunku bębna aż do momentu, w którym zamontowane przy niej czujniki wyczują drgania pochodzące od bębna. Układ automatyki dokonuje wówczas jeszcze drobnej korekty położenia stalnicy.

Wymianę noży należy przeprowadzić po osiągnięciu przez nóż określonego stopnia zużycia, ok. 1‑2 mm od wartości granicznej zaznaczonej na nożu.

Do ich montażu na bębnie służą trzy śruby, przy czym każda z nich powinna być dokręcona z wykorzystaniem klucza dynamometrycznego (zgodnie z instrukcją).

Inne czynności konserwacyjne

Należy na bieżąco uzupełniać ubytki oleju, przy czym należy stosować olej zalecany przez producenta maszyny. W przypadku maszyny używanej olej najlepiej wymienić. Dodatek innego oleju może doprowadzić do awarii.

Poza kontrolą układów roboczych należy pamiętać o serwisowaniu układu dolotowego powietrza. Filtry trzeba regularnie czyścić, a w razie konieczności wymienić (zwykle raz na sezon).

BHP

Przed przystąpieniem do pracy należy uważnie przeczytać instrukcję obsługi maszyny, zapoznać się z jej budową i funkcjonowaniem. Różne modele sieczkarni mogą mieć odmienne funkcjonalności, tryb automatyzacji, wymagane parametry itd.

Czyszczenie, smarowanie, nastawienia sprzętu roboczego można przeprowadzać tylko przy wyłączonym napędzie, wyłączonym silniku i wyciągniętym ze stacyjki kluczyku.

Po wyłączeniu napędów nadal istnieje zagrożenie ze strony wirujących mas, w tym czasie nie wolno podchodzić do tych narzędzi. Dopiero wówczas, gdy maszyna jest w całkowitym bezruchu, można przy nich pracować.

Trzeba przestrzegać wskazań napisów i symboli ostrzegawczych umieszczonych na maszynie.

Nie wolno dopuszczać żadnych osób na platformę!

Przejazd transportowy

Podczas jazdy należy używać migaczy ostrzegawczych lub lampy z obrotowym odbłyśnikiem oraz oznakowania przekroczenia skrajni drogowej.

Podczas przejazdu przełącznik bezpieczeństwa drogowego musi się znajdować w położeniu drogowym – za wyjątkiem układu kierowania i hamulców wszystkie funkcje hydrauliczne powinny być wyłączone.

Narzędzia robocze powinny znajdować się w położeniu transportowym i zablokowane zgodnie z wytycznymi instrukcji.

Przy pokonywaniu zakrętów trzeba uwzględnić szerokość przystawki z przodu maszyny i pamiętać, że tył sieczkarni „nadbiega”. Należy zachować ostrożność podczas pokonywania zagłębień, rowów i innych przeszkód, które mogą spowodować przewrócenie się sieczkarni.

Ochrona przeciwpożarowa

Sieczkarnia pracuje z suchym materiałem (siano, słoma) i dlatego istnieje ryzyko pożaru. Podstawą ochrony przeciwpożarowej jest:

codzienne opróżnianie zbioru z maszyny;

usuwanie łodyg, zawijających się w trakcie pracy na wirujących częściach;

pilnowanie, aby części maszyny nie przegrzewały się nadmiernie;

zwracanie uwagi na możliwe iskrzenie podczas ostrzenia noży;

zakaz palenia przy pracy oraz w czasie tankowania maszyny.

Gaśnica jest obowiązkowa! Zapoznaj się z instrukcją obsługi! Regularnie sprawdzaj sprawność gaśnicy oraz napełniaj ją, nawet przy

nieznacznym jej użyciu.

9. Sprzęgła (budowa i zastosowanie)

Sprzęgło przenosi napęd wytwarzanego przez silnik do skrzyni biegów. Służy ono do rozłączania oraz sprzęgania wału korbowego silnika z elementami układu napędowego pojazdu.

Ze względu na zasadę działania sprzęgła dzieli się na trzy główne grupy:

sprzęgła cierne;

sprzęgła elektromagnetyczne;

sprzęgła hydrokinetyczne.

W obrębie sprzęgieł ciernych wyróżnia się kilka typów konstrukcji, tarczowe oraz – znacznie rzadziej spotykane – stożkowe i bębnowe. Można je też podzielić ze względu na sposób wywierania siły nacisku: mechaniczne odśrodkowe i półodśrodkowe, elektryczne, hydrauliczne oraz pneumatyczne. Tarczowe sprzęgła cierne są stosowane najczęściej w pojazdach, zarówno osobowych, jak i ciężarowych.

Sprzęgło dwustopniowe

Wał odbioru mocy stosowany w ciągnikach rolniczych włączany jest poprzez dwustopniowe sprzęgło lub dodatkową dźwignię.

Sprzęgło dwustopniowe służy do rozłączania układu jezdnego ciągnika oraz wału odbioru mocy, przy czym sterowane jest jednym pedałem, a rozłączenie zapewniają oddzielne układy. Wciśnięcie sprzęgła do połowy rozłącza układ jezdny, bez rozłączenia wału. Dopiero pełne wciśnięcie sprzęgła rozłącza wał odbioru mocy.

W ten sposób sprzęgło dwustopniowe umożliwia zatrzymanie ciągnika bez zatrzymania maszyny lub zatrzymanie ciągnika i maszyny.

Sprzęgło odśrodkowe

Sprzęgła mechaniczne odśrodkowe znajdują zastosowanie w motorowerach i lekkich skuterach oraz jako sprzęgła rozruchowe w pilarkach spalinowych, kosiarkach do trawników, gokartach, co umożliwia zatrzymanie ruchu urządzenia przy pracy silnika na biegu jałowym.

Sprzęgło hydrokinetyczne

Sprzęgło hydrokinetyczne stosowane jest najczęściej w pojazdach o dużych gabarytach oraz terenowych.

Sprzęgła hydrokinetyczne przenoszą napęd dzięki krążącej w obiegu zamkniętym cieczy. Obracające się wirniki wymuszają ruch oleju, wody lub emulsji, przez to ciecz napiera na sprzęgło, umożliwiając w ten sposób jego pracę.

Energia kinetyczna – niezbędna do przenoszenia momentu obrotowego – wytwarzana jest wskutek wirowania cieczy, co jest możliwe dzięki obracaniu się wału korbowego oraz pracującej pompie. Gdy napęd jest włączony, na cząsteczki cieczy działa siły odśrodkowa, umożliwiająca poruszanie się (odśrodkowe), zgodnie z torem nadanym przez wewnętrzny kształt wirnika.

Po opuszczeniu przestrzeni międzyłopatkowej pompy, cząsteczki cieczy docierają do łopatek turbiny, na które wywierają nacisk, co powoduje obracanie się turbiny. Wskutek tego energia kinetyczna jest z powrotem przekształcana w pracę mechaniczną. Fakt, że do turbiny dopływają coraz to nowe porcje płynu sprawia, że znajdująca się w niej ciecz porusza się ruchem dośrodkowym i – po pokonaniu drogi wzdłuż łopatek turbiny – ponownie dociera do pompy.

Zalety | Ograniczenia |

|---|---|

płynne przekazywanie momentu obrotowego | niższa sprawność |

wysoka trwałość (brak tarcia) | wyższe zużycie paliwa |

tłumienie drgań w układzie napędowym | większe gabaryty |

możliwość poruszania się z niską prędkością | konieczność dodatkowego chłodzenia |

łagodny rozruch i cicha praca sprzęgła | dłuższy rozruch |

10. Silniki elektryczne i spalinowe. Budowa i zasada działania.

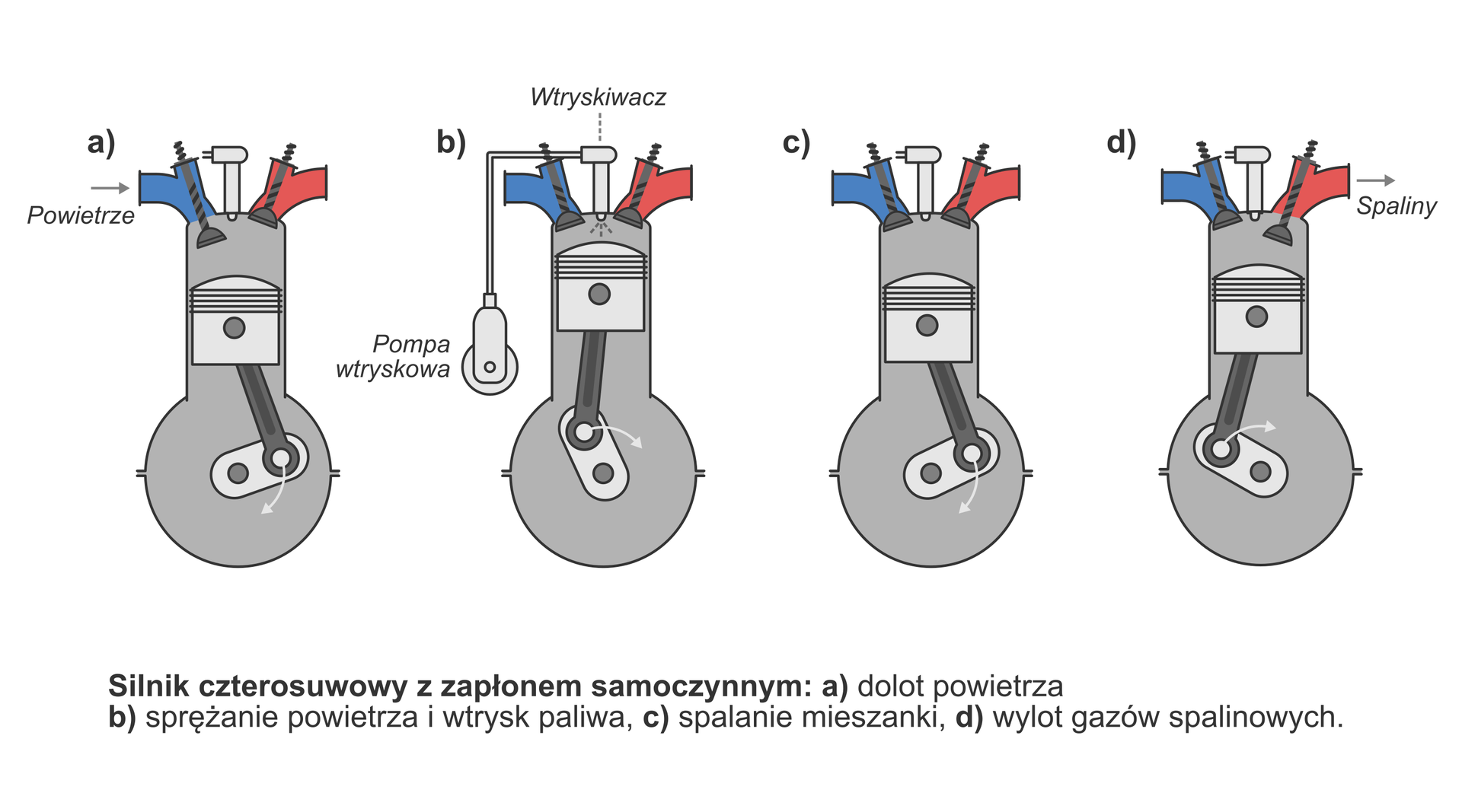

Ogólna budowa silnika spalinowego

Silnik spalinowy to maszyna, która energię cieplną wytworzoną w wyniku spalania zamienia na energię mechaniczną. W rolnictwie najczęściej używane są silniki o postępowo‑zwrotnym ruchu tłoka.

Silnik zbudowany jest z kadłuba, głowicy oraz układów odpowiedzialnych za pracę silnika. Do kadłubu przytwierdzona jest głowica zamykająca cylinder (lub cylindry).

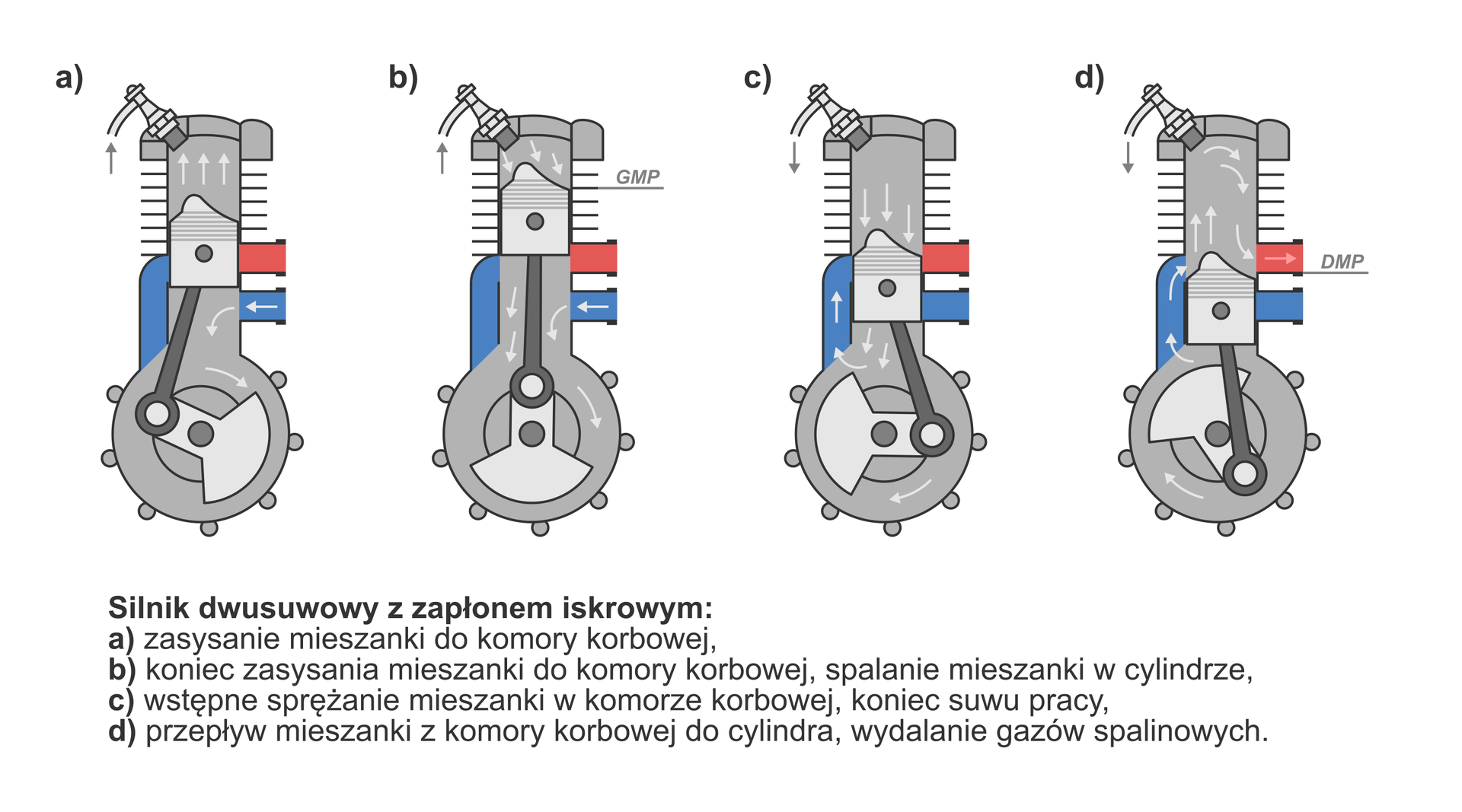

Silnik dwusuwowy z zapłonem iskrowym

Silnik dwusuwowy to silnik spalinowy, w którym cztery fazy pracy (ssanie, sprężanie, praca i wydech) są wykonywane w ciągu dwóch suwów tłoka. Istnieją konstrukcje silników dwusuwowych zarówno o zapłonie iskrowym, jak i samoczynnym.

Schemat działania silnika dwusuwowego

Suw sprężania – w pierwszej fazie suwu sprężania następuje „przepłukanie” przestrzeni roboczej silnika. Wtedy to spaliny powstałe w poprzednim cyklu pracy są wytłaczane przez kanał wydechowy, a do przestrzeni roboczej przez kanał międzykomorowy napływa mieszanka paliwowo‑powietrzna, zgromadzona wcześniej w przestrzeni korbowej silnika. W dalszej fazie suwu sprężania tłok, pełniący także rolę zaworu, zamyka kanał wydechowy i międzykomorowy, odsłaniając jednocześnie kanał ssawny. W czasie sprężania mieszanki w komorze spalania, świeża porcja mieszanki paliwowej napływa przez kanał ssawny do przestrzeni korbowej silnika.

Suw pracy – przed dojściem do górnego położenia tłoka następuje zapłon paliwa, które gwałtownie rozprężając się powoduje ruch tłoka w dół do dolnego skrajnego położenia. W końcowej fazie tego suwu odsłaniany jest kanał wydechowy i spaliny zaczynają opuszczać przestrzeń roboczą.

W silnikach o zapłonie iskrowym dostarczanie ładunku (mieszanki) może się odbywać przez tzw. przepustnicę obrotową (rozrząd asymetryczny, korzystniejszy od symetrycznego), zaś w silnikach o zapłonie samoczynnym ładunek może podawać pompa ładująca.

Zalety i wady silnika dwusuwowego:

Zalety | Wady |

|---|---|

duża moc i moment | wysoka emisja spalin |

rezonans | smarowanie olejem z zewnątrz |

łatwy rozruch, szybkość nagrzewania | mała regularność biegu jałowego |

niewielki koszt naprawy i obsługi | duże obciążenie cieplne |

prosta konstrukcja, korzystniejszy stosunek mocy do masy silnika oraz mocy do pojemności skokowej | głośna praca |

duże spalanie |

Silnik czterosuwowy z zapłonem iskrowym

Silnik czterosuwowy ma bardziej złożoną budowę niż dwusuwowy – wymaga układu rozrządu. Dzięki temu silnik czterosuwowy nie wykazuje strat w paliwie, spełnia też lepiej normy czystości spalin.

Czterosuwowy cykl pracy silnika spalinowego po raz pierwszy został przedstawiony przez Nicolausa Otto w 1876 roku.

Zaletą silników pracujących w cyklu Otta jest prostota i bezawaryjność konstrukcji, a także wysoka moc.

Silnik iskrowy w porównaniu do silnika z zapłonem samoczynnym:

zalety | wady |

|---|---|

łatwy rozruch | większe jednostkowe zużycie paliwa |

szybkobieżność | mniejsza trwałość |

wysokie obroty pracy | niższy moment obrotowy |

lekka konstrukcja | niebezpieczeństwo |

Silnik z tłokiem wirującym

Ze względu na występującą siłę bezwładności praca silnika dwu- i czterosuwowego obarczona jest efektami ubocznymi, których nie ma silnik z tłokiem wirującym.

Tłok o kształcie zbliżonym do trójkąta porusza się w komorze, o tak dobranym kształcie, żeby następowała ciągła styczność z wszystkimi skrajnymi punktami tłoka. Tłok jest połączony z kołem zębatym wału silnika. Podczas pracy silnika tworzą się trzy komory robocze, w których równocześnie zachodzi czterofazowy cykl pracy.

Ten typ silnika charakteryzuje się dużą mocą przy małych rozmiarach i niskiej wadze. Jednocześnie jest niezbyt trwały, nie ma systemu chłodzenia ani smarowania, jest niezbyt szczelny.

Silnik rotacyjny

Czterocylindrowy czterosuwowy silnik rotacyjny typu „Rotorcam” ma konstrukcję obrotową i jest wyposażony w klasyczne cylindry z tłokami.

Nie ma w nim rozrządu zaworowego ani koła zamachowego. Jest to silnik o zmiennym stopniu sprężania.

Cylindry są rozmieszone promieniowo do osi silnika. Jedna świeca zapłonowa wywołuje zapłon w miarę obracania się cylindrów.

Ten typ silnika nie znalazł powszechnego zastosowania.

Silnik turbospalinowy

Silnik turbospalinowy to silnik spalinowy, wirnikowy, z co najmniej jedną turbiną spalinową pędną.

Głównymi podzespołami silnika turbospalinowego są: komora spalania (wirnikowa albo tłokowa), jedna lub więcej turbin spalinowych i sprężarkę. Trakcyjny silnik turbospalinowy jest zwykle wyposażony w przekładnię, która odpowiednio zmniejsza bardzo dużą prędkość obrotową wału wirnika turbiny pędnej na umiarkowaną prędkość obrotową wału zdawczego.

Typowy silnik turbospalinowy w porównaniu z silnikiem tłokowym ma prostszą budowę i jest lżejszy. Jednocześnie jest bardziej skomplikowany technologicznie oraz kosztowniejszy w użytkowaniu, a ponadto cechuje go mała zrywność.