E‑book - Obróbka mechaniczna kamienia – rozcinanie slabów i bloków

Spis treści

Rodzaje rozcinarek i traków do cięcia kamieniaRodzaje rozcinarek i traków do cięcia kamienia

Rodzaje traków do cięcia slabówRodzaje traków do cięcia slabów

Konstrukcja traków piłowychKonstrukcja traków piłowych

Piły trakowePiły trakowe

Montaż i ustawienie piłMontaż i ustawienie pił

Uchwyty piłoweUchwyty piłowe

Traki tarczoweTraki tarczowe

Traki cięgnoweTraki cięgnowe

Traki linoweTraki linowe

Traki łańcuchoweTraki łańcuchowe

Traki pasoweTraki pasowe

Rodzaje przecinarek do kamieniaRodzaje przecinarek do kamienia

Cięcie płytCięcie płyt

Przecinarki strugowodne i technologia waterjetPrzecinarki strugowodne i technologia waterjet

Narzędzia do cięcia ręcznegoNarzędzia do cięcia ręcznego

PodsumowaniePodsumowanie

BibliografiaBibliografia

NetografiaNetografia

Rodzaje rozcinarek i traków do cięcia kamienia

Aż do późnego średniowiecza kamień był podstawowym materiałem konstrukcyjnym ze względu na jego powszechna dostępność, wytrzymałość i odporność na działanie czynników atmosferycznych. Z kamienia budowano piramidy w Egipcie i w Ameryce Południowej, a także budowle sakralne, zamki i pałace na wszystkich kontynentach. Do dziś kamień jest ceniony jako trwały i elegancki materiał konstrukcyjny.

Powrót do spisu treściPowrót do spisu treści

Rodzaje traków do cięcia slabów

Kamień pozyskuje się w kamieniołomach, jednak surowy kamienny blok nie nadaje się do prac budowlanych czy wykończeniowych. Wymaga on dalszej obróbki. Do rozcinania bloków służą traki do kamienia, czyli ciężkie obrabiarki, które umożliwiają dzielenie bloków kamiennych na elementy płytowe lub paskowe. Trak rozcina blok na płyty o różnej grubości, która jest uzależniona od przeznaczenia danego kamienia. Ze względu na rodzaj narzędzia, w które wyposażony jest trak, wyodrębnia się różne rodzaje traków.

Traki piłowe:

traki wahadłowe na piasek stalowy,

prostoliniowe diamentowe,

traki dzielące.

Powrót do spisu treściPowrót do spisu treści

Konstrukcja traków piłowych

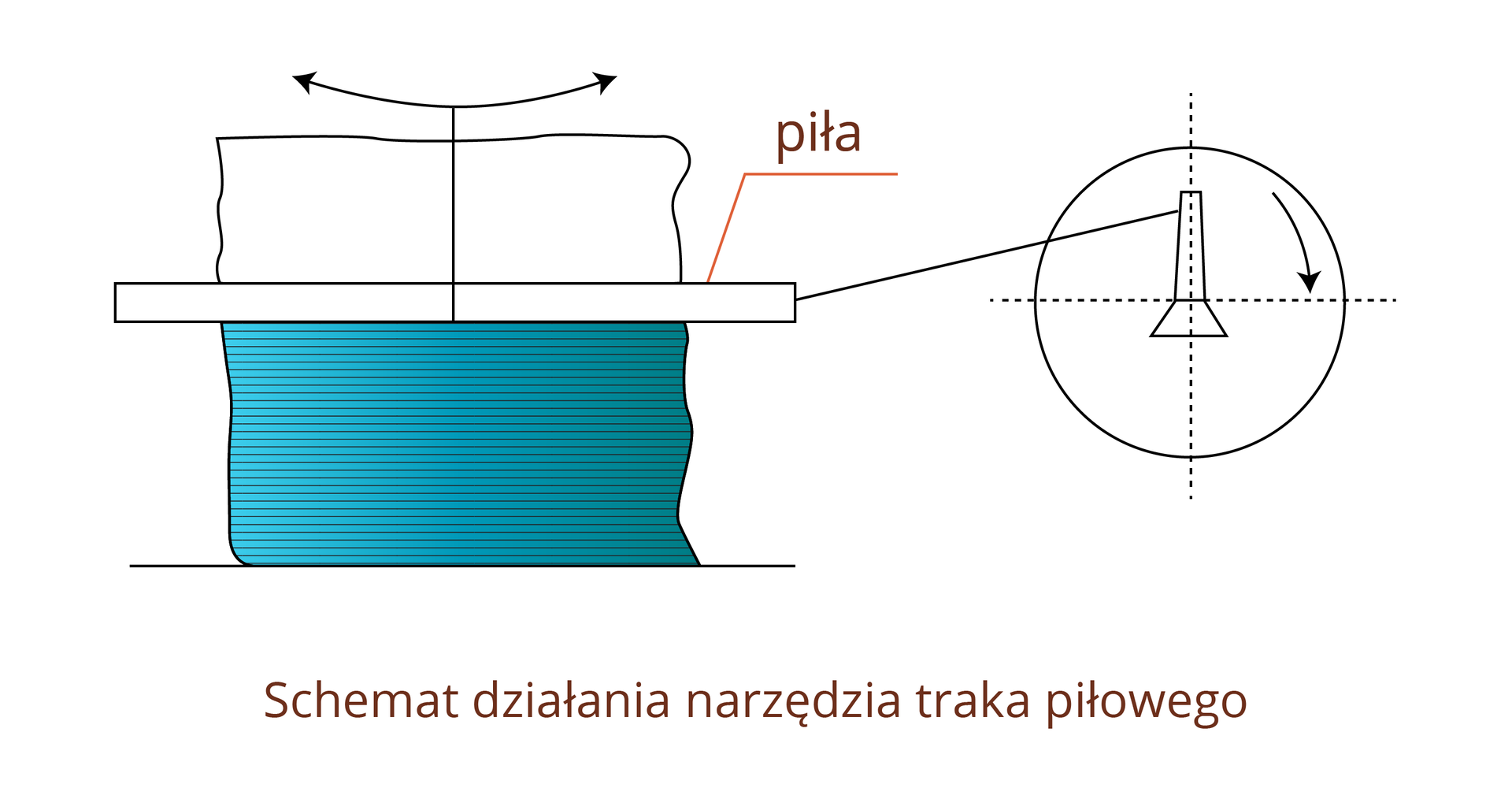

Traki piłowe piłują bloki za pomocą gładkich pił trakowych i piasku stalowego lub za pomocą pił zbrojonych segmentami diamentowymi.

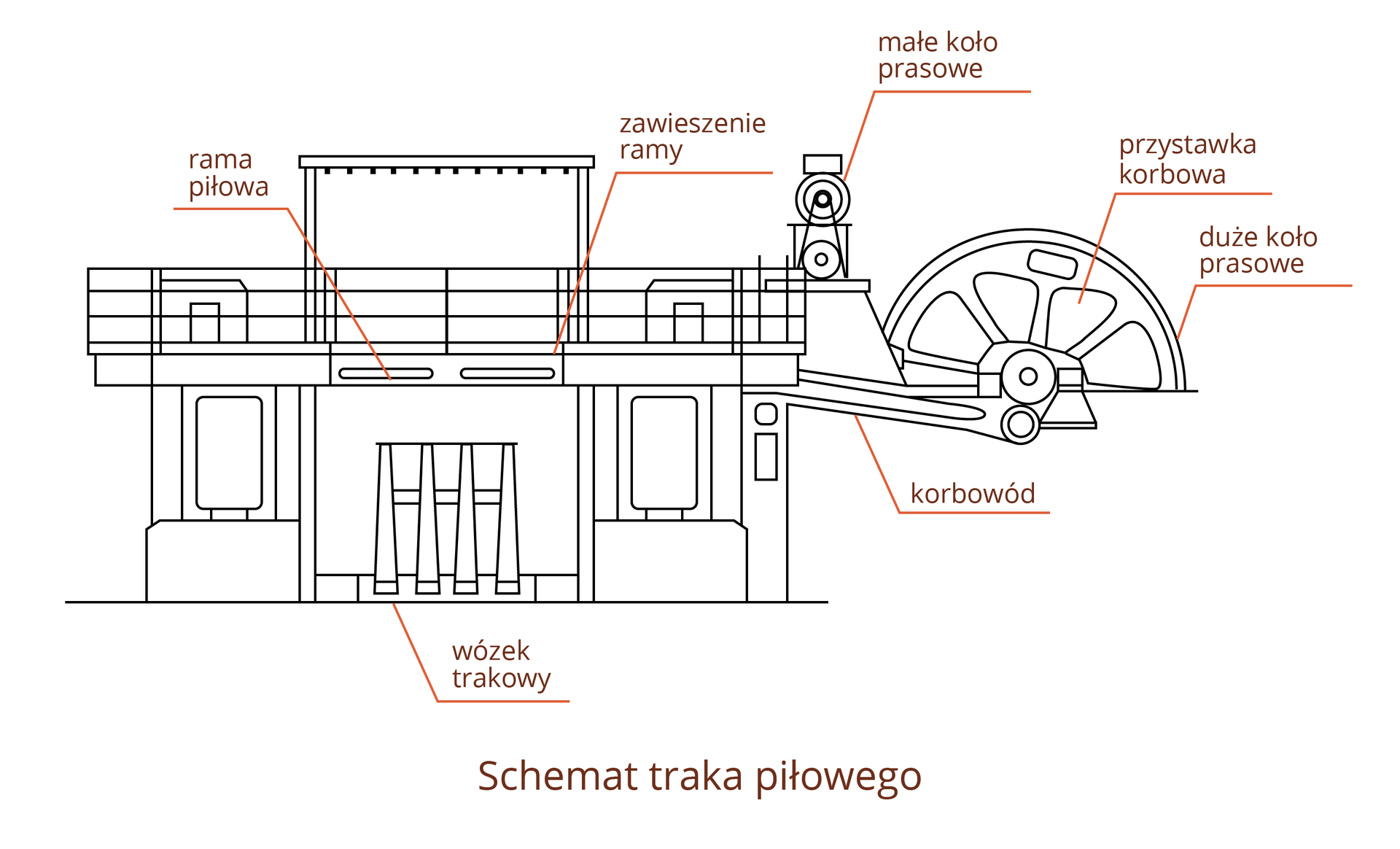

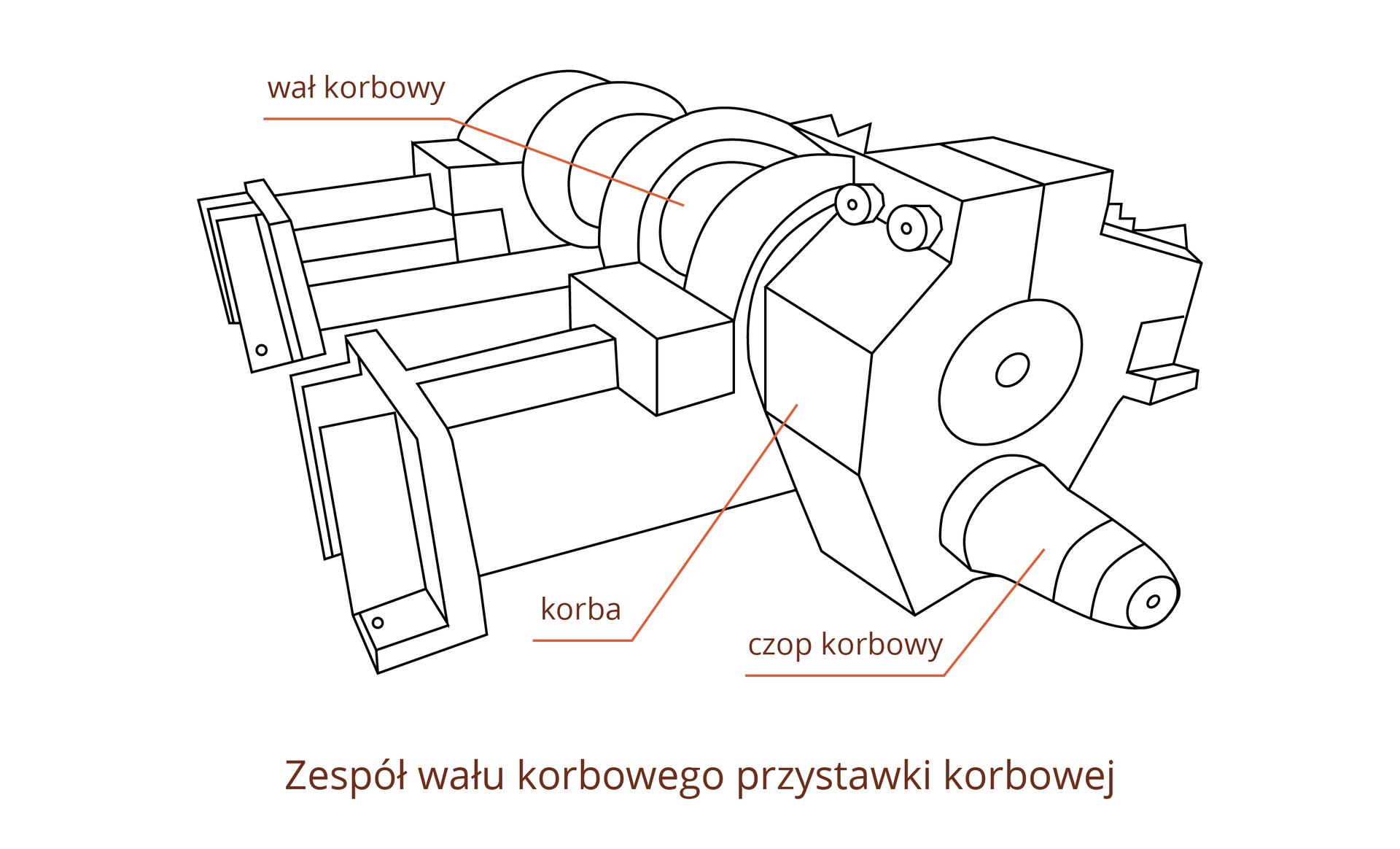

Klasyczny trak piłowy składa się z ramy piłowej, od której zależy wielkość piłowanych bloków i liczba montowanych pił, z zawieszenia ramy i z siłowni, w której skład wchodzi elektryczny silnik napędowy, przekładnia pasowa z małym kołem na wale silnika i dużym kołem pasowym osadzonym na wale korbowym z korbą. Na czopie wału korbowego umieszczony jest korbowód, który porusza ramę piłową.

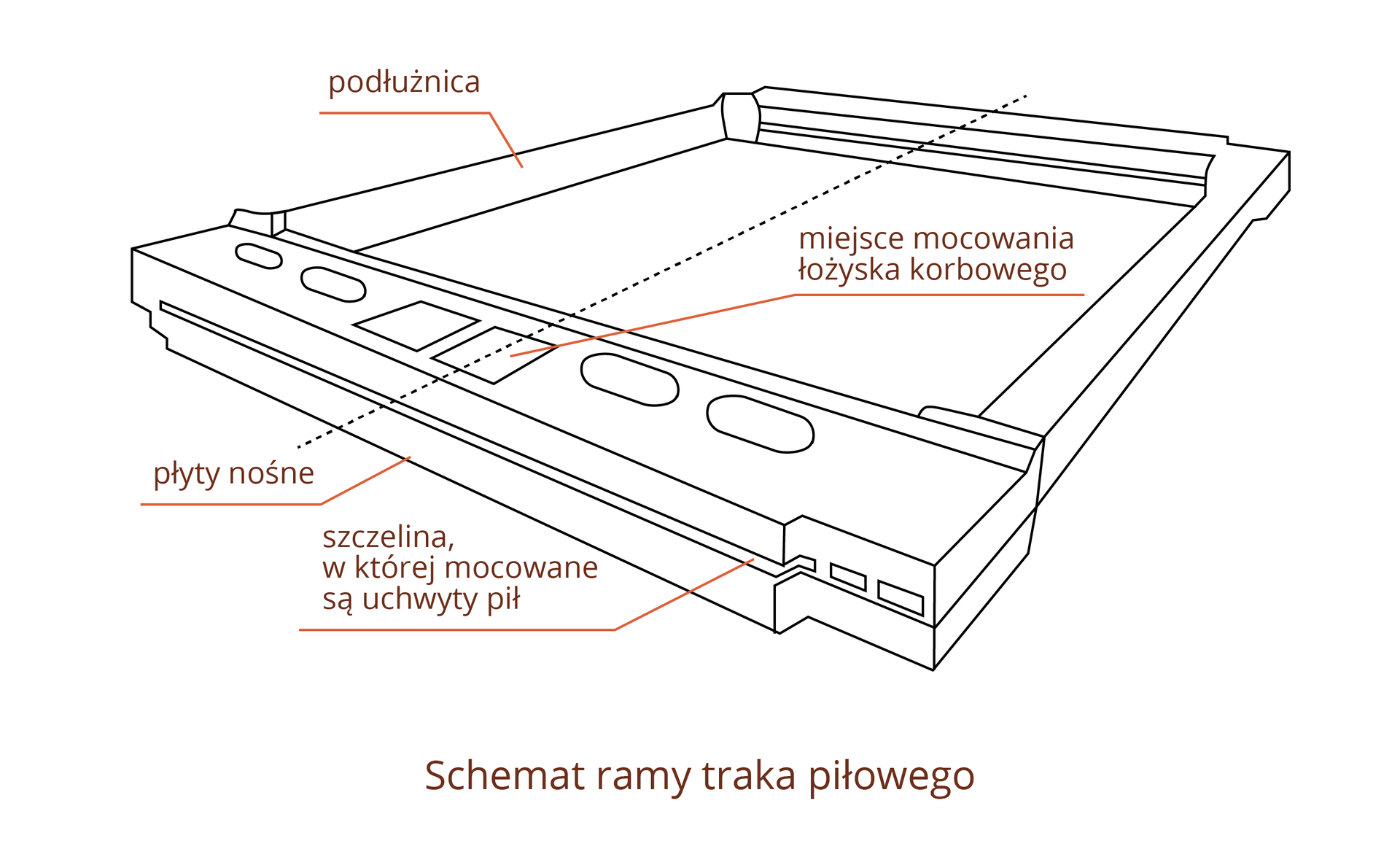

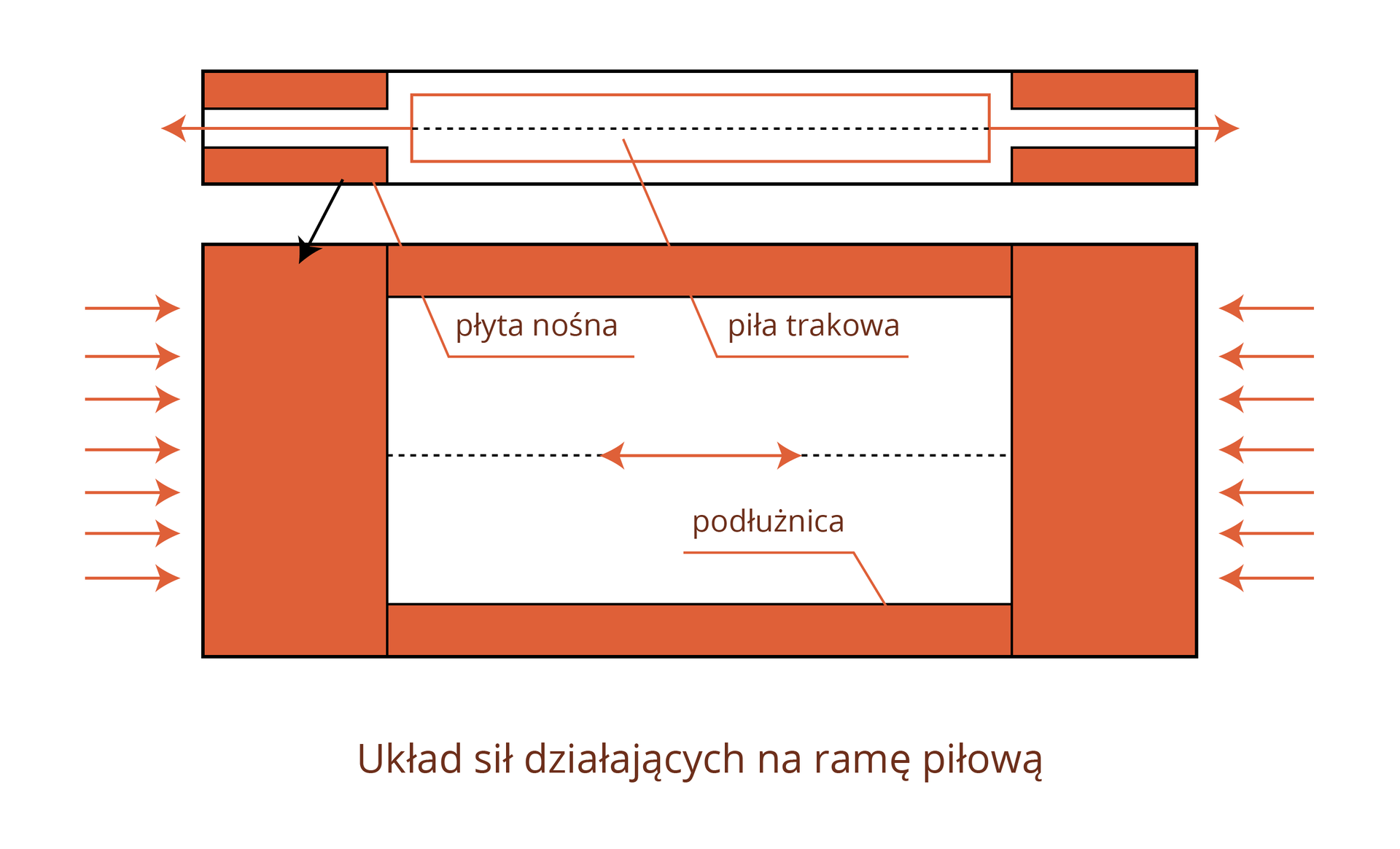

Rama piłowa to podstawowy zespół traka, który decyduje o wielkości piłowanych bloków i liczbie montowanych pił. Musi ona wytrzymać znaczną siłę napięcia pił - od 6 do 10 ton na każdą z nich. Im więcej pił napiętych w ramie, tym bardziej obciążone są belki nośne i podłużnice.

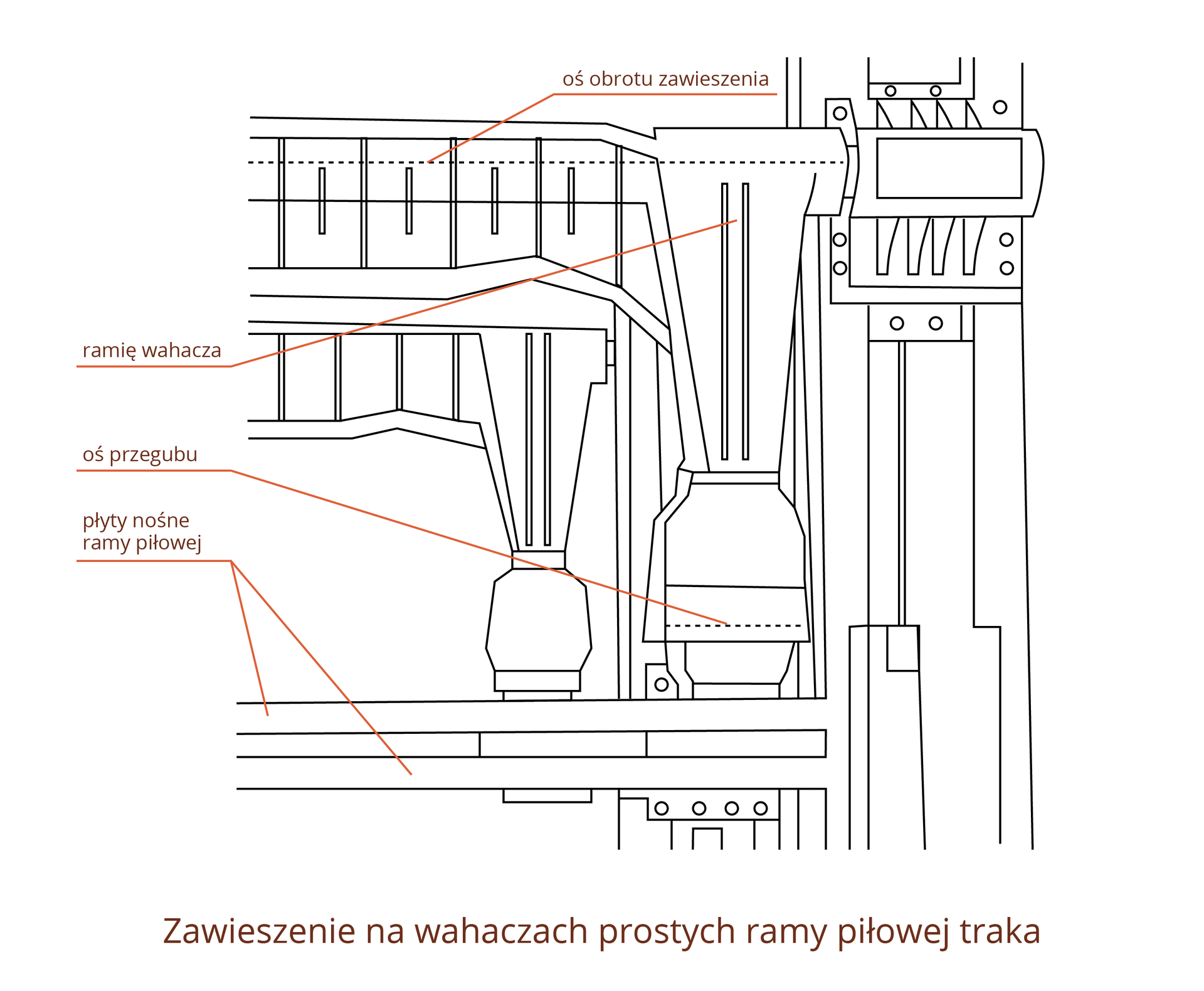

Rama porusza się ruchem posuwisto‑zwrotnym i jest podtrzymywana przez zawieszenie złożone z dwóch ciężkich odlewów żeliwnych lub staliwnych, z których każdy posiada dwa ramiona łączące się przegubowo z łożyskami mocowanymi do ramy piłowej. Dwie pary zawieszeń zabezpieczają prostoliniowy ruch pił w kierunku ich długości oraz ich równoczesne unoszenie podczas każdego skoku. Umożliwia to wnikanie ziaren piasku stalowego do szczeliny piłowej i pod pracujące krawędzie pił. Wielkość uniesienia piły zależy od przesunięcia poziomego ramy, czyli skoku, i od promienia wahacza. Obliczenie wielkości uniesienia umożliwia wzór:

R - promień wahacza

S - skok ramy

Wielkość uniesienia piły znacząco wpływa na wydajność i dokładność piłowania.

Posuwisto‑zwrotny ruch ramy piłowej umożliwia siłownia, która redukuje obroty silnika oraz wyrównuje energię kinetyczną podczas nawrotów ramy piłowej. Przekładnia pasowa jest odpowiedzialna za redukcję obrotów silnika napędowego. Duże koło pasowe pełni funkcję koła zamachowego wyrównującego energię kinetyczną ruchu ramy piłowej. Podczas ruchu posuwisto‑zwrotnego ramy o masie kilkudziesięciu ton wykonującej od 60 do 120 skoków powstają siły bezwładności o wartości od 15 do 60T (od 150 do 600 kN). Siły te są proporcjonalne do masy ramy i do kwadratu liczby skoków na minutę. W celu zmagazynowania tak dużej ilości energii stosuje się koła zamachowe o średnicach od 2000 do 3500, a nawet 4500 mm. Koło zamachowe mocowane jest na wale korbowym łożyskowym, na którego końcu mocowana jest korba z zaprasowanym czopem korbowym. Własności kinematyczne traka, które reprezentuje średnia prędkość piły, zależą od obrotów silnika, przekładni pasowej, promienia korby oraz od długości korbowodu. Średnią prędkość piły można wyliczyć, korzystając z wzoru:

S=2r skok ramy piłowej

r - promień wykorbienia (m)

n - ilość obrotów wału korbowego w ciągu minuty

Korbowód przenosi ruch z obrotowego wału korbowego na zespół ramy piłowej, który wykonuje ruch posuwisto‑zwrotny. Na czopie korbowym wału osadzone jest łożysko atakujące korbowodu, którego drugi koniec zakończony jest łożyskiem lub blokiem związanym z ramą piłową traka. Korbowody traków piłowych wykonuje się najczęściej z metalu.

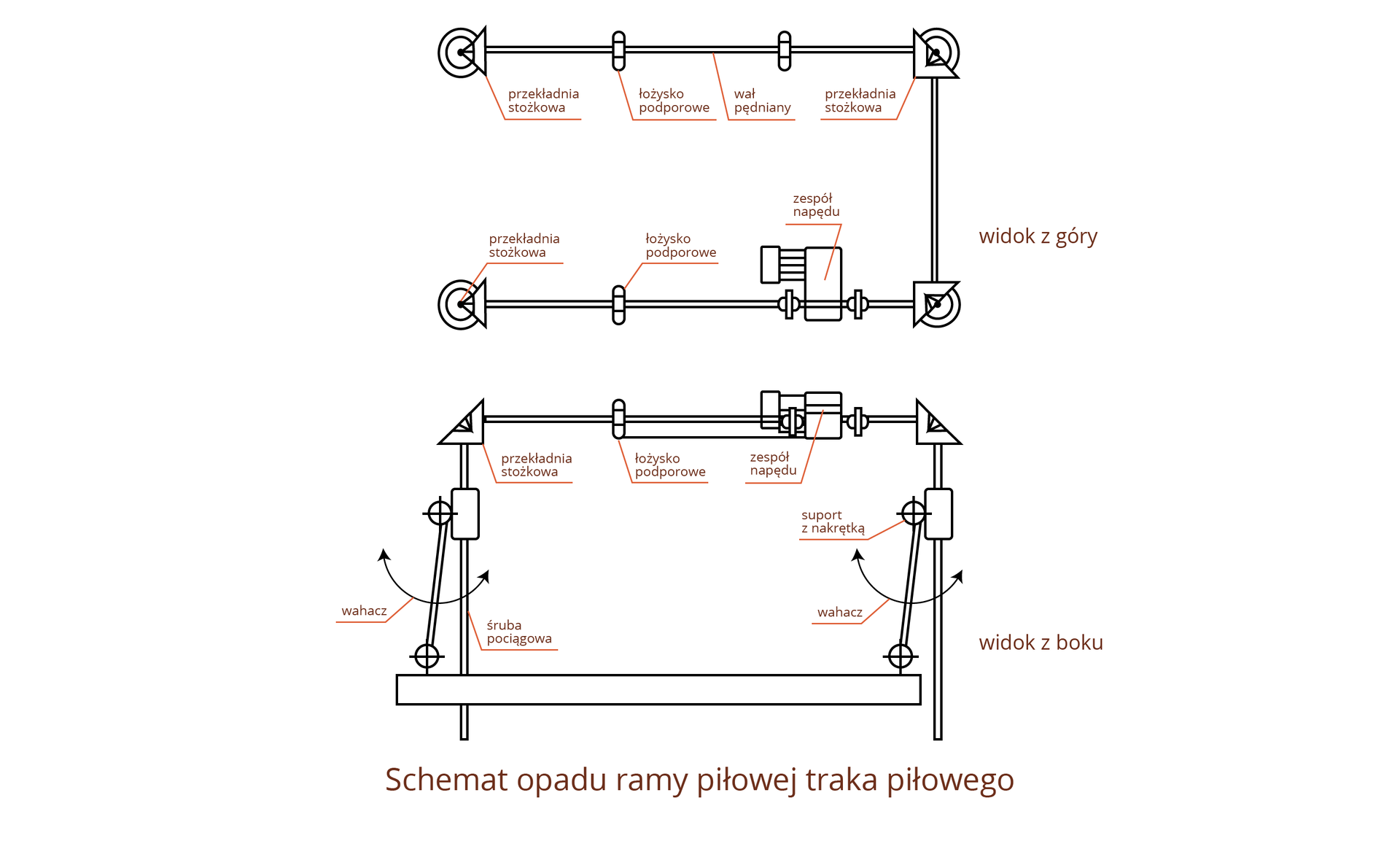

Mechanizm opadu traka piłowego ma za zadanie szybkie podnoszenie i wolniejsze opuszczanie ramy piłowej z piłami. Najczęściej stosuje się układy czterośrubowe, w których cztery śruby rozmieszczone są na wysokości narożników ramy piłowej i umieszczone najczęściej wewnątrz słupów konstrukcji nośnej traka. Do mechanizmu należą również nakrętki związane z suportami niosącymi zawieszenie ramy piłowej. Aby zapewnić równoczesne obracanie się wszystkich śrub, zespoły przekładni stożkowych związanych ze śrubami pociągowymi połączone są sztywnym układem wałów pędnianych. Te z kolei połączone są z zespołem napędu, a ich zadaniem jest szybkie unoszenie ramy piłowej przy wyciąganiu pił po piłowaniu bloku i wolne opuszczanie przy zagłębianiu pił w materiał. Dla wielopiłowych traków wahadłowych na piasek stalowy stosowane są opady do 6‑7 cm/h, dla wielopiłowych traków diamentowych - 60‑70 cm/h. Większe szybkości - do 150cm/h stosowane są w trakach dzielących.

Do załadunku, ustawienia i mocowania bloku lub bloków używa się wózków trakowych. Dla traków średniej wielkości nośność wózka trakowego wynosi 40‑60 ton, dla traków o większej szerokości - odpowiednio więcej. Niektóre traki wyposażone są w wózek podłużny wprowadzany do strefy piłowania traka w kierunku osiowym, niektóre posiadają wózki poprzeczne, w których do pobocznic płyt powierzchni ładunkowej mocowane są uchwyty kłonic (wyjmowanych) utrzymujących płyty surowe w pozycji pionowej po przepiłowaniu bloku. W zależności od nośności wózka stosowane są 2 lub 3‑rzędowe zespoły kół jezdnych. Wózki trakowe wyposażane są również w mechanizmy jazdy, które umożliwiają mechaniczne wtaczanie wózków z blokami pod trak i wytaczanie po przepiłowaniu bloku

Trak piłowy może być wyposażony w poziomą ramę piłową, która poruszając się ruchem wahadłowym, opuszcza się w kierunku piłowanego bloku, stopniowo zagłębiając piły w blok kamienny, ale może też posiadać pionowe ustawienie ramy piłowej poruszającej się ruchem posuwisto‑zwrotnym, który powstaje w wyniku działania przystawki korbowej z silnikiem, przekładnią pasową, kołem zamachowym. Rama piłowa ustawiona pionowo musi wytrzymać siłę napięcia od 10 do 20 pił diamentowych, dlatego jest wyposażona w mocne podwójne belki pionowe oraz poziome belki rozporowe, z których dolne poruszają się pod szynami wózka trakowego. Po prowadnicach belek pionowych poruszają się jednocześnie dwa suporty, pomiędzy którymi napięte są piły diamentowe.

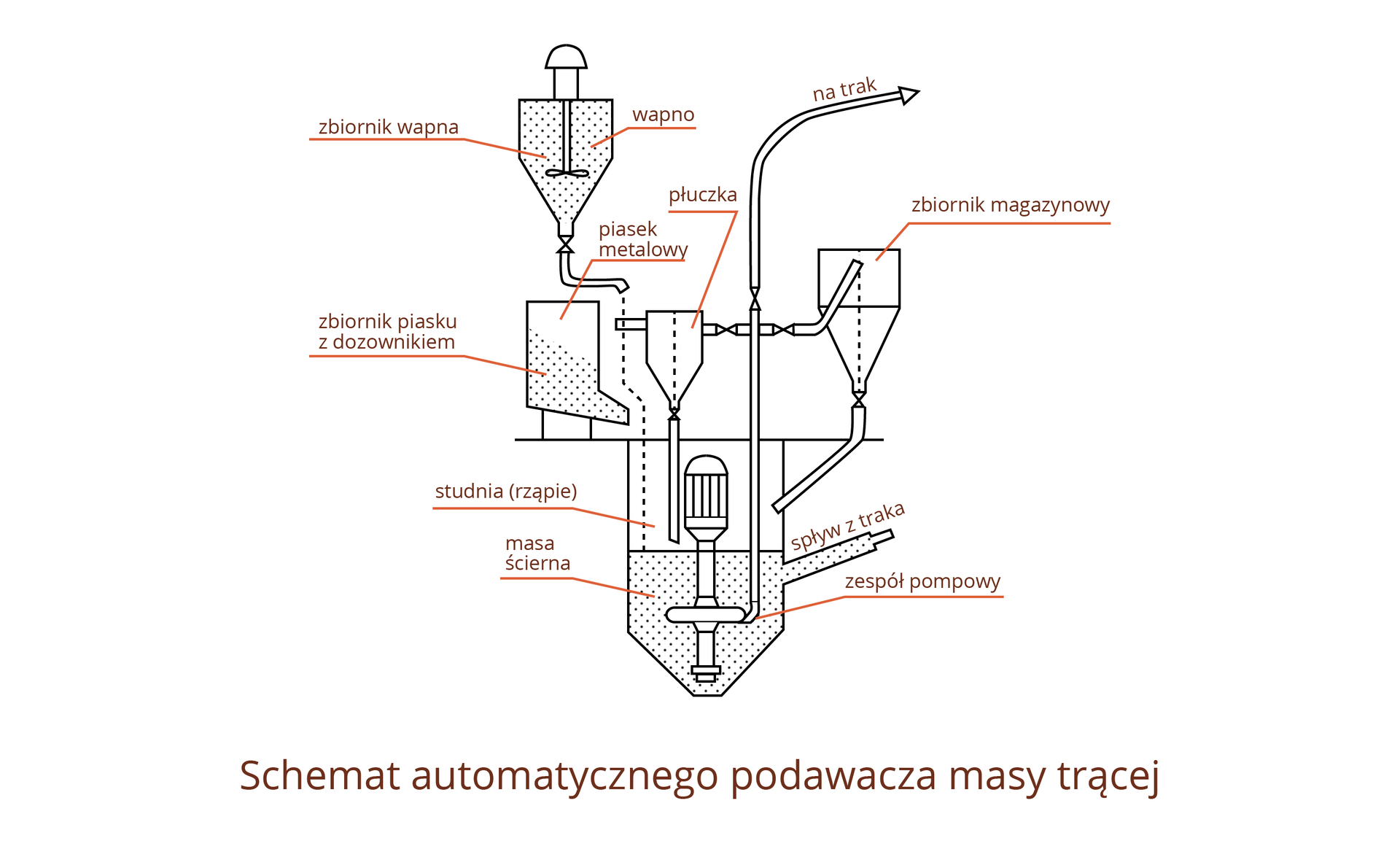

W przypadku traków wielopiłowych do piłowania granitu i twardych piaskowców ważne jest, aby piasek stalowy i inne składniki masy trącej podawany był równomiernie. Traki wyposażone są w automatyczne podawacze masy ściernej, które są odpowiedzialne za utrzymanie jej stałego składu, optymalnego dla każdego rodzaju piłowanego materiału.

Masa trąca składa się z piasku metalowego (stalowego lub żeliwnego), przetartego kamienia, wapna i startych pił stalowych. Zmienia ona właściwości w zależności od proporcji składników i ich łącznej wynikowej ścierności. Aby sprawdzić własności masy trącej, należy dokonać analizy masowej i jakościowej próbek pobieranych, najczęściej w rejonie płuczki, w określonych odstępach czasu i porównywanie ich z próbą wzorcową.

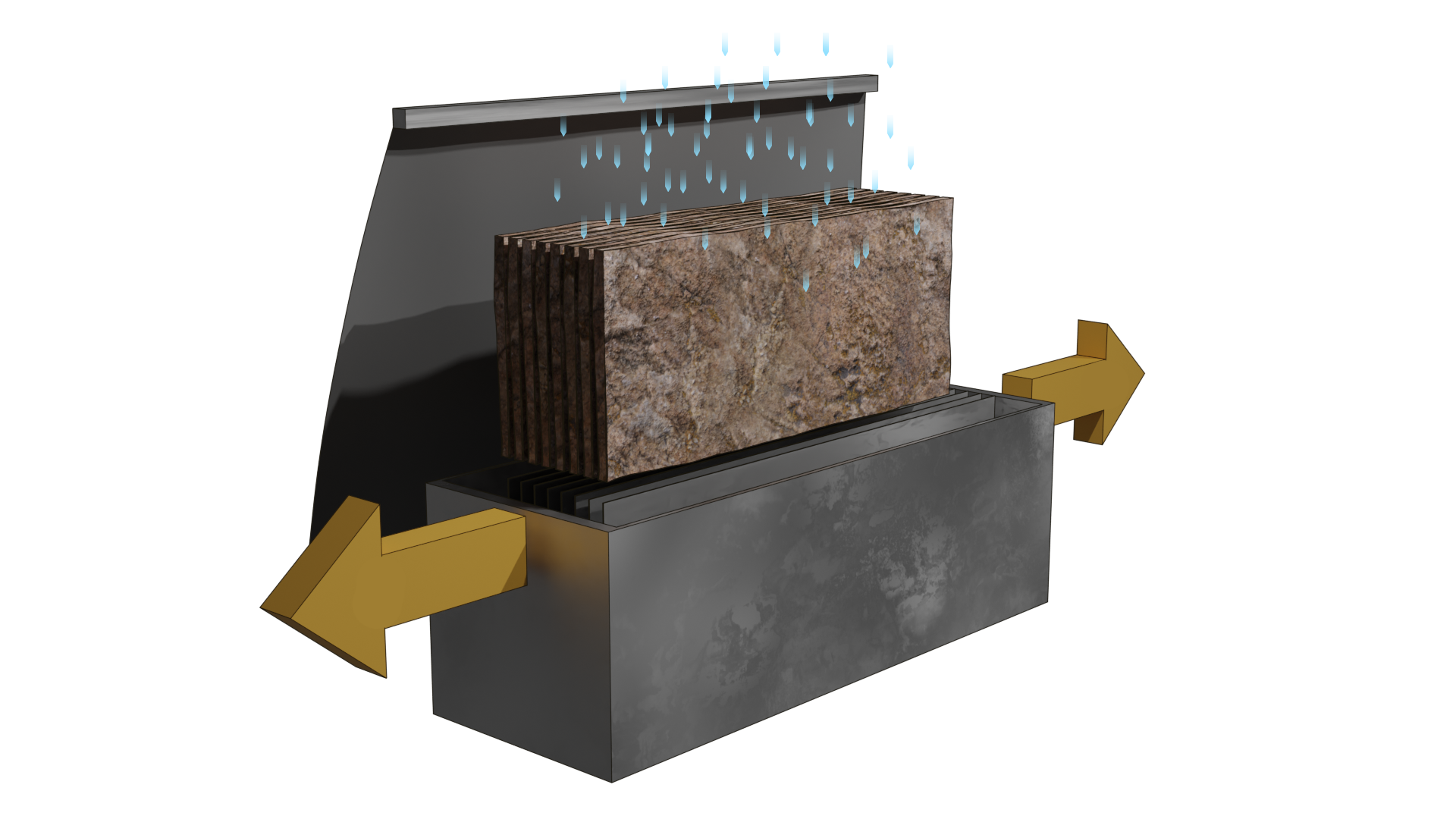

Do równomiernego rozprowadzania masy trącej służą deszczownie.

Powrót do spisu treściPowrót do spisu treści

Piły trakowe

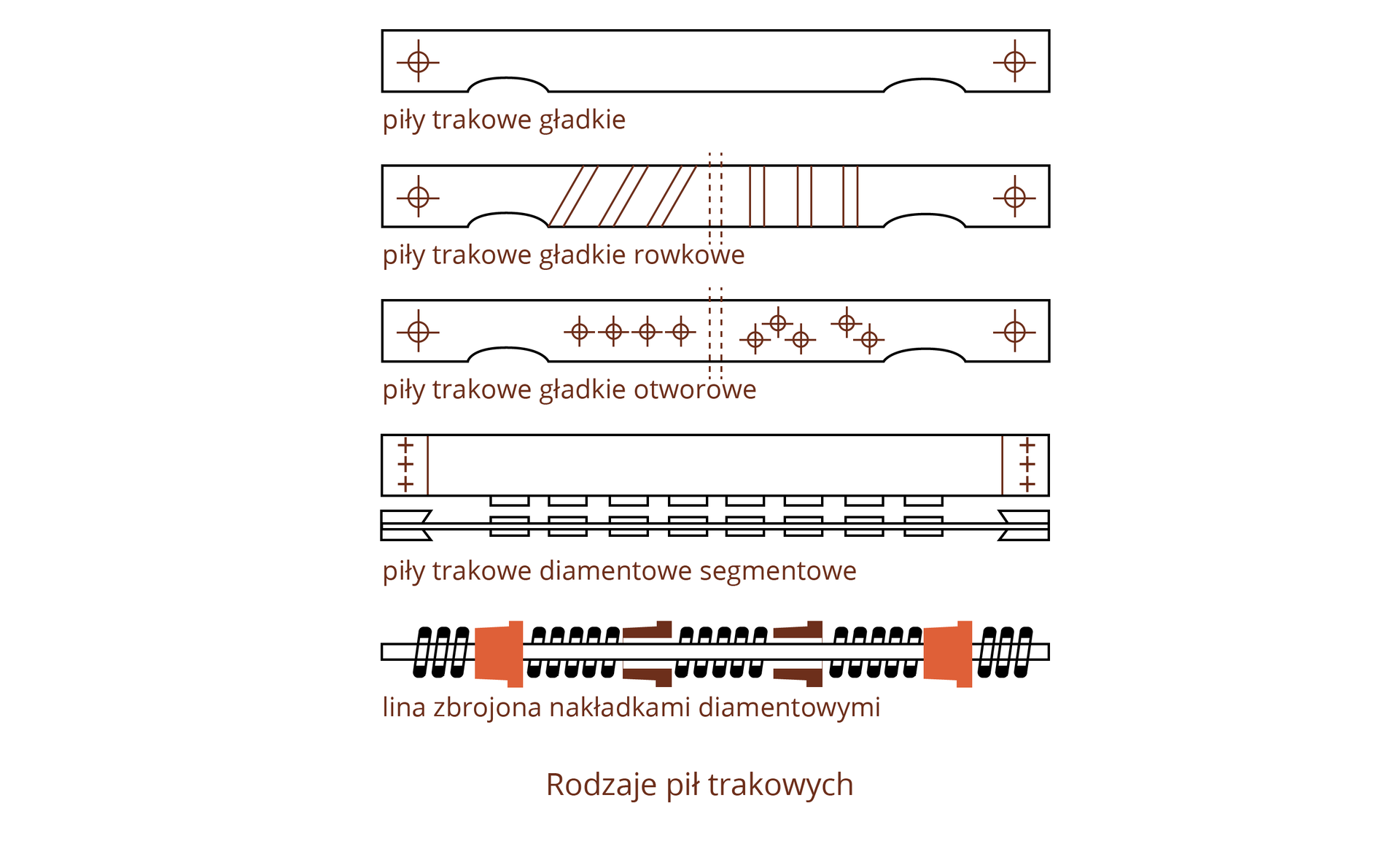

Piły trakowe wykonywane są z walcowanych płaskowników stalowych o grubości od 3 mm w przypadku pił diamentowych i do 9 mm w przypadku pił gładkich.

Piły gładkie stosowane są do piłowania granitów, twardych piaskowców i innych twardych i ściernych gatunków kamienia. Piły stalowe zbrojone segmentami metalowo‑diamentowymi używane są do piłowania mniej ściennych materiałów.

Rozstawienie pił w ramie piłowej jest uzależnione od żądanej grubości płyt oraz od szczeliny piłowej wycinanej przez narzędzie w piłowanym bloku. Szerokość szczeliny oblicza się z wzoru:

T (mm) - szerokość części tnącej piły

P (mm) - obustronne poszerzenie szczeliny

Wielkość poszerzenia zależy od stosowanych narzędzi i stanu traka, można jednak przyjąć następujące wartości:

P= 1,1‑1,8 mm przy piłowaniu piaskiem stalowym granulacji 0,5‑0,8 mm

P= 1,6‑2,8 mm przy piłowaniu piaskiem stalowym granulacji 0,7‑1,2 mm

P= 0,5‑0,8 mm przy piłowaniu piłami diamentowymi

Grubość docelowa płyty wyznaczana jest przez przekładki dystansowe wstawiane pomiędzy brzeszczoty pił. Podczas obliczania grubości przekładki należy przewidzieć przebieg dalszej obróbki płyty i ustalić wielkość naddatków obróbczych potrzebnych do wyrównania, szlifowania i polerowania powierzchni. Szerokość przekładek dystansowych oblicza się z wzoru:

SP (mm) - szerokość szczeliny płytowej

G (mm) - grubość płyty

t (mm) - grubość brzeszczota piły

N (mm) - naddatek obróbczy (przy szlifowaniu granitu N=2‑3 mm, przy szlifowaniu marmuru N+1‑2 mm, dla piaskowca N=1‑2 mm)

Powrót do spisu treściPowrót do spisu treści

Montaż i ustawienie pił

Bardzo ważne jest właściwe zamontowanie i napięcie pił trakowych. Piły ustawia się przy pomocy znaczników, czyli zakrzywionych, zaostrzonych prętów na podstawce magnetycznej, czujników o dokładności do 0,01 mm bądź z użyciem celowników laserowych. Znaczniki stosowane są najczęściej do ustawiania pił gładkich, czasem diamentowych, natomiast czujników i celowników używa się do dokładniejszych pił diamentowych. Wszystkie przyrządy musza być stabilnie ustawione na podstawce umieszczonej na powierzchni wózka trakowego.

Podczas przygotowania pił do montażu należy przestrzegać właściwej kolejności wykonywanych czynności:

Przygotowanie do montażu:

oczyścić uchwyty, przekładki dystansowe, nasmarować przeguby smarem grafitowym;

oczyścić i sprawdzić tłoczki napinania hydraulicznego.

Montaż pierwszej piły:

w uchwytach pił ustawić jednakową wielkość przesunięcia osi piły w stosunku do osi uchwytu (przy piłowaniu materiałów twardych - 13 mm, przy piłowaniu materiałów o mniejszym stopniu twardości - 10 mm);

napiąć piłę za pomocą śruby napinającej w uchwycie;

sprawdzić wypoziomowanie końców piły;

sprawdzić pionowe ustawienie brzeszczota piły, przeprowadzając pomiar przez podnoszenie i opuszczanie ramy piłowej, ustalić odchyłki na wysokości brzeszczota (nie powinna przekraczać 0,1 mm);

sprawdzić podłużne ustawienie piły (nie może przekroczyć wartości 0,15 mm przy skoku 500 mm).

Montaż kolejnych pił:

kolejne piły zakładać, dosuwając je do pierwszej piły, przy czym przy większej liczbie ustawianych pił zakładać po 10 sztuk i kontrolować ustawienie brzeszczotów;

wstawiać przekładki dystansowe pomiędzy piły, dosuwając jedną do drugiej; przekładki ustawiać w jednej linii, by uniknąć bocznego wyginania pił;

po zamocowaniu pił zacisnąć brzeszczoty za pomocą ściągaczy na obu końcach pakietu pił;

dokręcić śruby wstępnej regulacji uchwytów piłowych (80‑90% pełnego naciągu);

sprawdzić ustawienie uchwytów pił na tłoczkach napinacza;

doprowadzić do zalecanej wielkości sił napinających piły;

sprawdzić strzałki ugięcia pił skrajnych, wykonując pomiar w środku długości pił;

skręcić pakiety pił i sprawdzić ich wypoziomowanie, ustawienie podłużne i poziome;

przystąpić do piłowania.

Powrót do spisu treściPowrót do spisu treści

Uchwyty piłowe

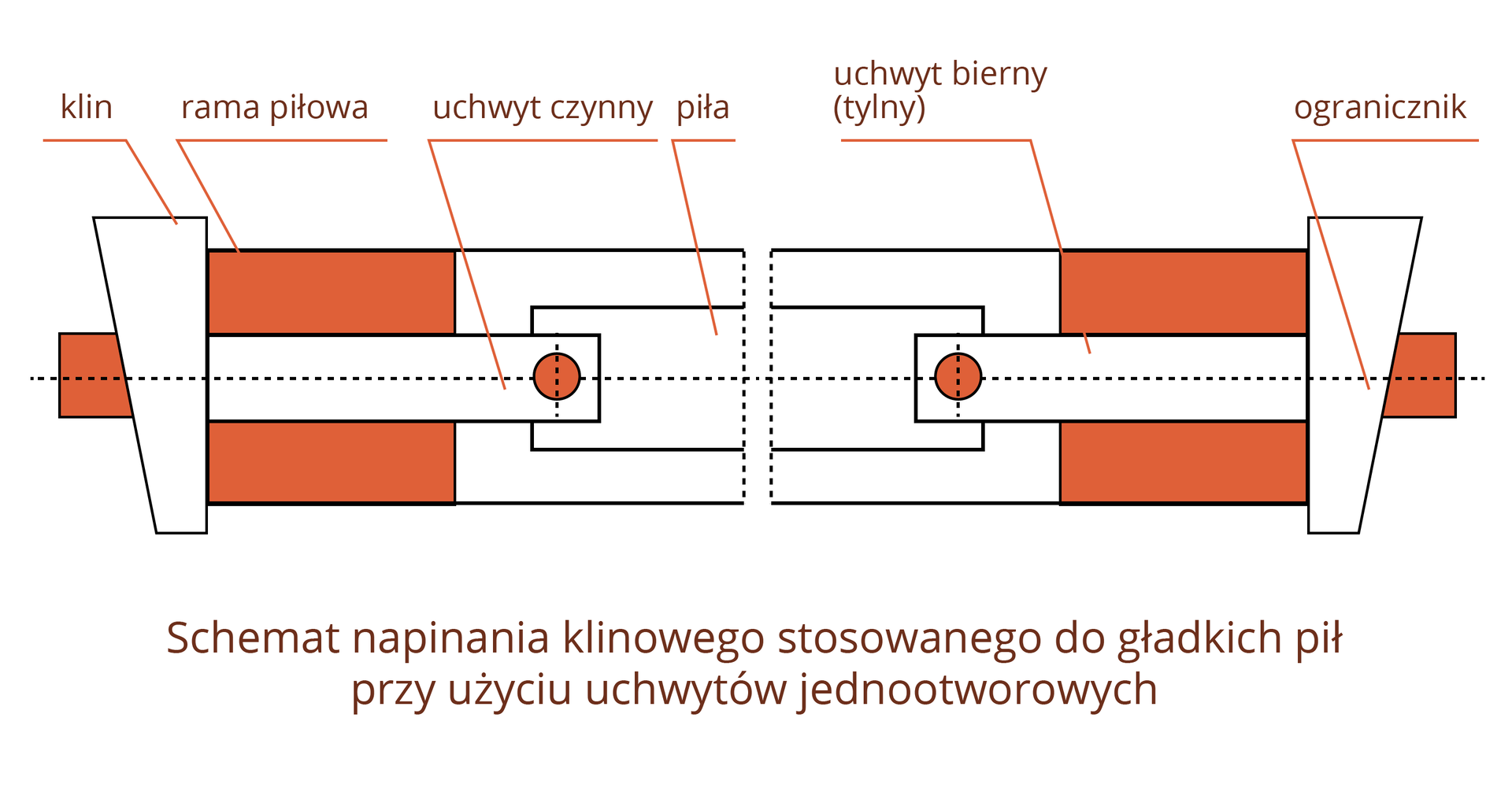

Piły trakowe napina się w ramie piłowej za pomocą uchwytów. Jeden z nich pełni funkcję opornika, drugi umożliwia właściwe napięcie piły.

Gładkie piły trakowe łączy się z piłami sworzniami o średnicy ok. 20 mm. W tym przypadku stosuje się uchwyty jednootworowe lub niekiedy dwuotworowe. Zastosowanie dwóch sworzni zamiast jednego umożliwia wykorzystanie sworzni o mniejszej średnicy.

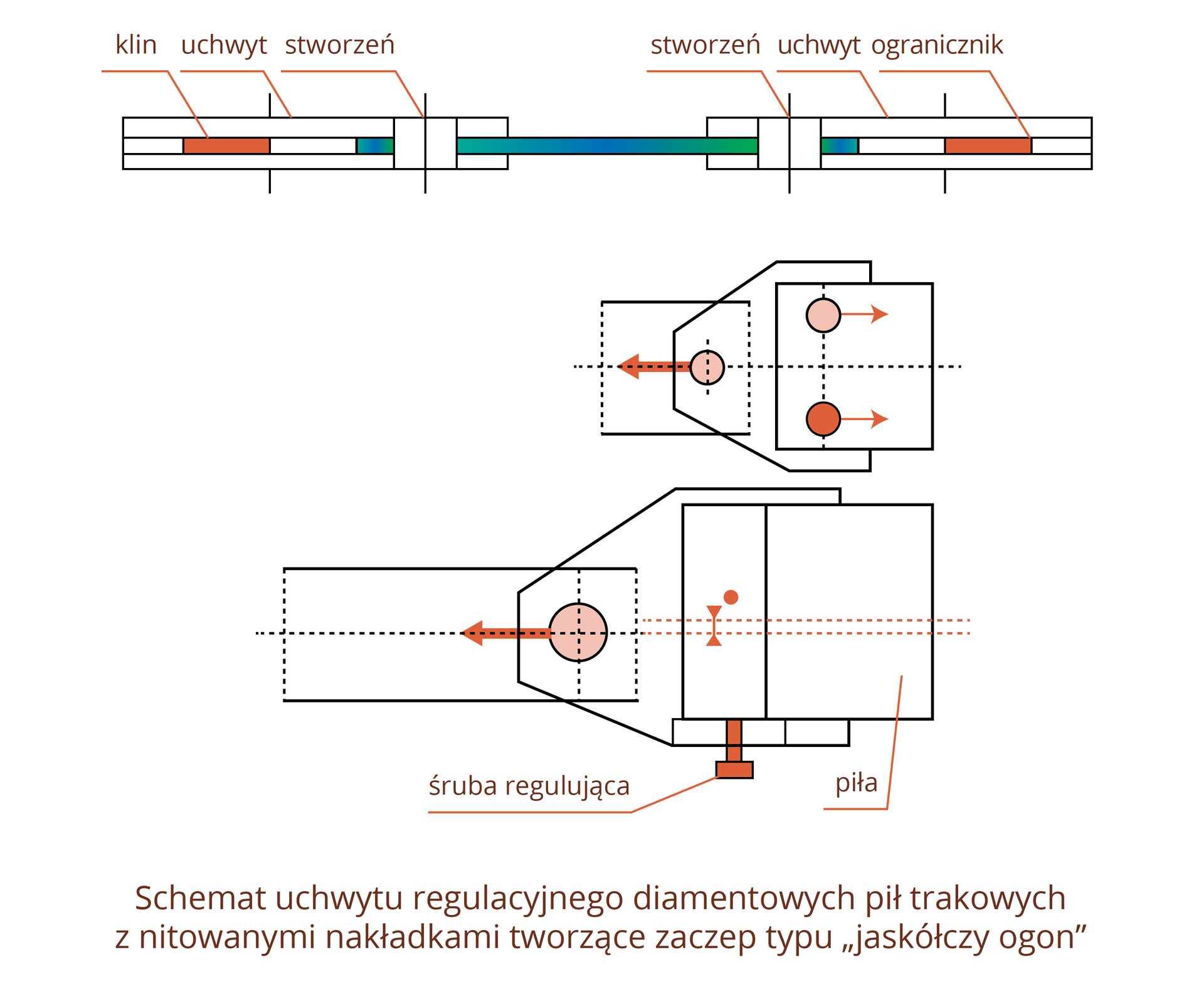

W diamentowych piłach trakowych stosuje się połączenia „na jaskółczy ogon”. Umożliwiają one napięcie osiowe brzeszczota oraz pionowe przesunięcie piły w uchwycie po to, by uzyskać wstępne wygięcie piły. Do zakończeń brzeszczotów nitowane są dwustronne nakładki, które wchodzą w zaczepy uchwytów regulacyjnych. Aby zapewnić właściwe napięcie pił, należy zadbać o to, by głowica uchwytu mogła wykonać obrót względem cięgna.

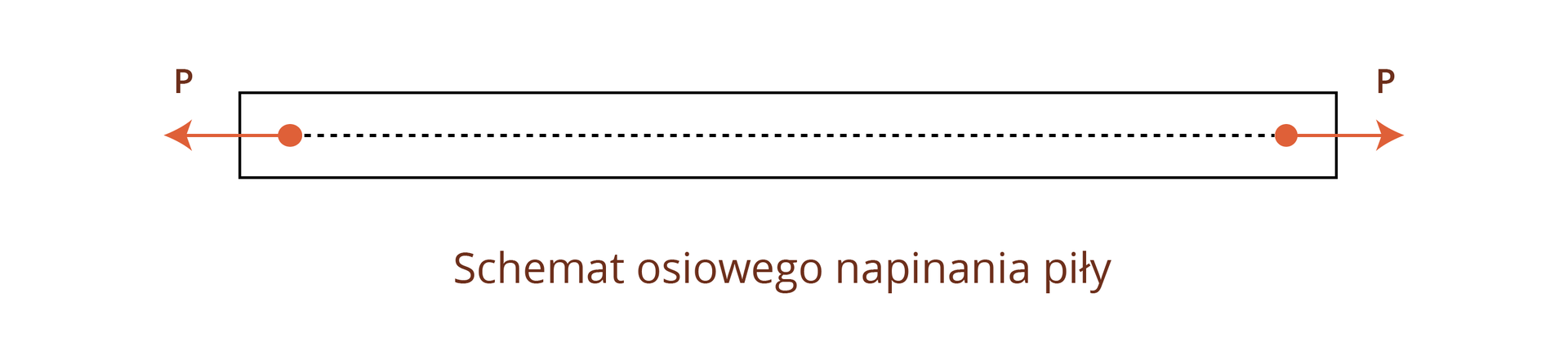

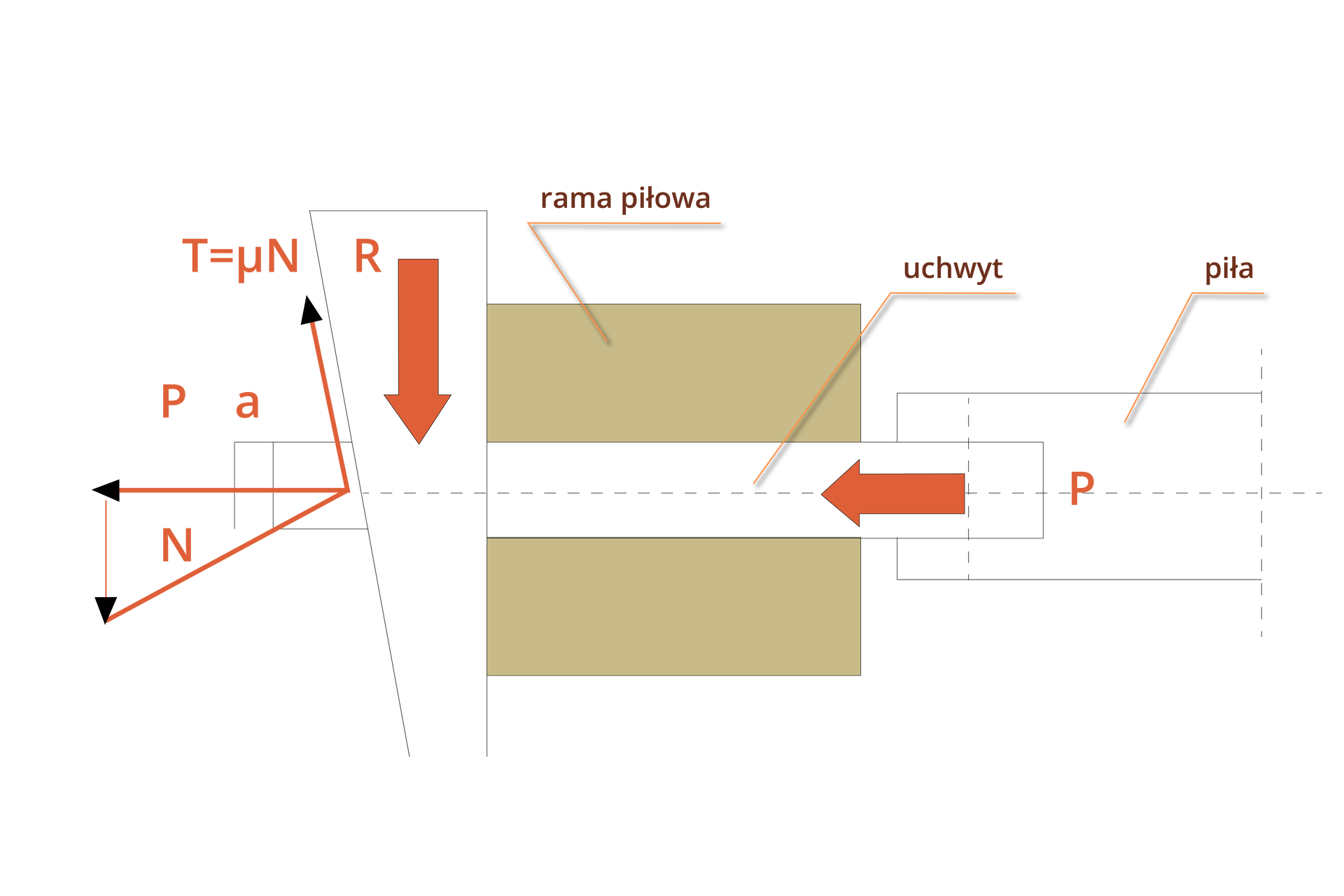

Piły stalowe gładkie lub zbrojone segmentami metalowo‑diamentowymi z brzeszczotem o grubości od 3 do 5 mm i długości od 3 do 4 m są mało sztywne, dlatego muszą być mocno napięte. Ważne jest również, w którym miejscu piły zaczepia się siły napinania. Podczas napinania osiowego brzeszczot rozciągany siłą osiową P znajduje się w ułożeniu liniowym pomiędzy punktami zaczepienia.

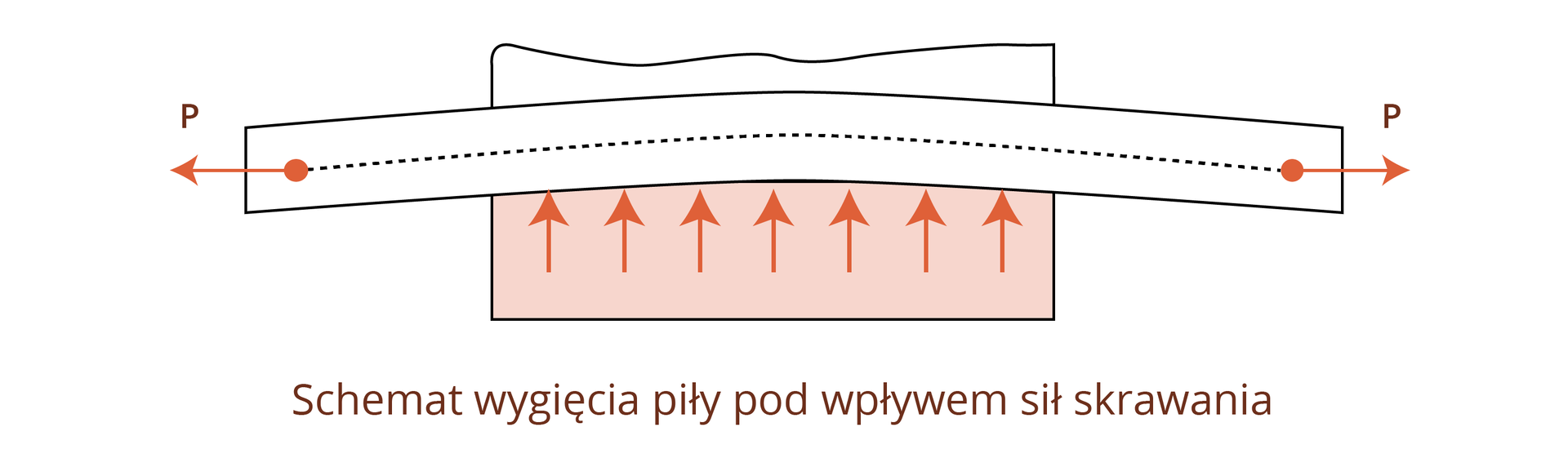

W przypadku, gdy osiowo napięta piła zetknie się z powierzchnią piłowanego bloku, pod wpływem sił skrawania piła wygina się do góry. Odchylenie osi mierzy się w środku długości piły i określa się je jako strzałkę ugięcia.

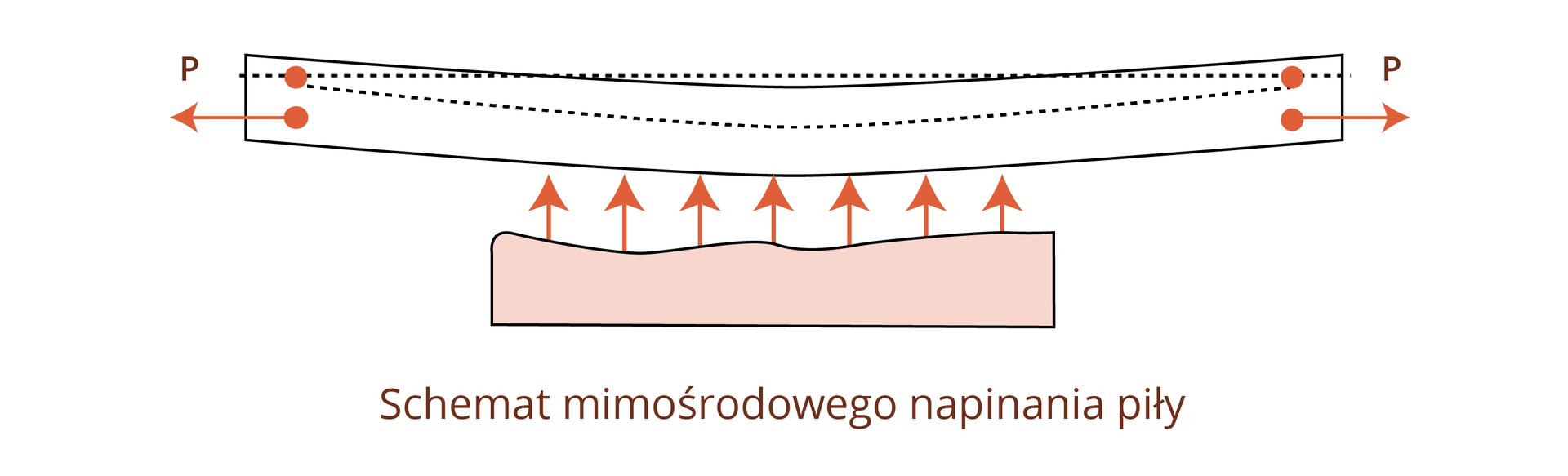

Przy zaczepieniu sił napinających poniżej osi piły powstaje moment tnący, w którym piła wygina się ku dołowi, a następnie przy jej zetknięciu z blokiem podczas piłowania, prostuje się.

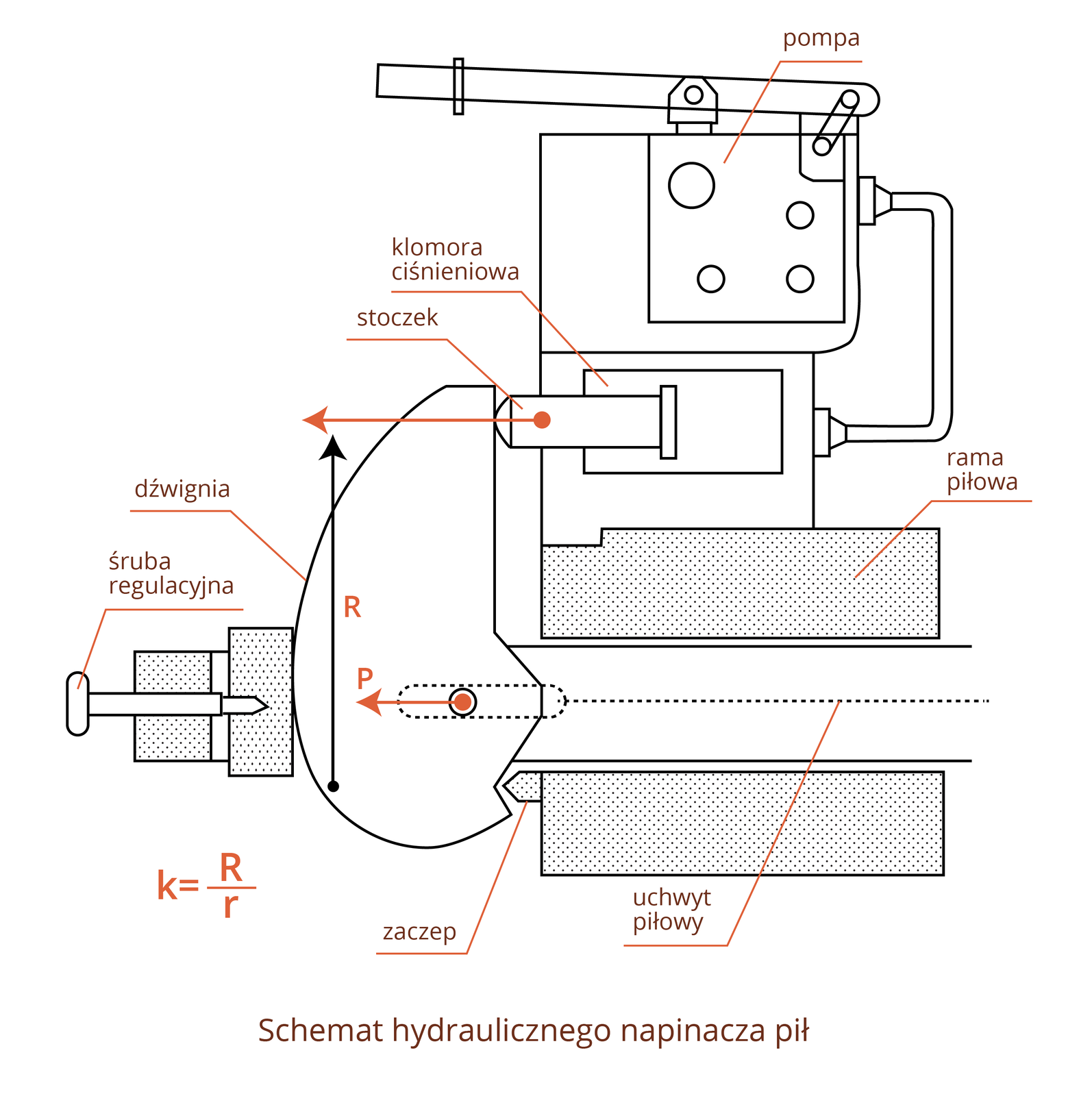

Równomierne i trwałe napięcie pił w czasie piłowania bloku jest warunkiem sprawnej pracy traka. Napinanie pił można wykonać w sposób mechaniczny bądź korzystając z napinaczy hydraulicznych, w które wyposażane są nowoczesne traki diamentowe i wielopiłowe.

Podczas mechanicznego napinania brzeszczota piły ważne jest wywarcie odpowiedniej siły, takiej samej dla każdej z pił. Najczęściej zaleca się, by w przypadku diamentowych pił trakowych przyjmować następujące wartości:

dla traków wolnobieżnych - 80‑90 kN (od 8 do 9 ton);

dla traków szybkobieżnych - 90‑100 kN (od 9 do 10 ton).

Uzyskanie dużej siły umożliwia między innymi napinacz klinowy, przedstawiony na rysunku poniżej.

R - siła, z jaką klin jest wbijany do uchwytu piły

P - siła napinania, która działa w kierunku osi piły oraz siła tarcia

T - siła tarcia mu.N, która utrzymuje klin w uchwycie

Zależność między poszczególnymi siłami w zależności od kąta pochylenia określa wzór:

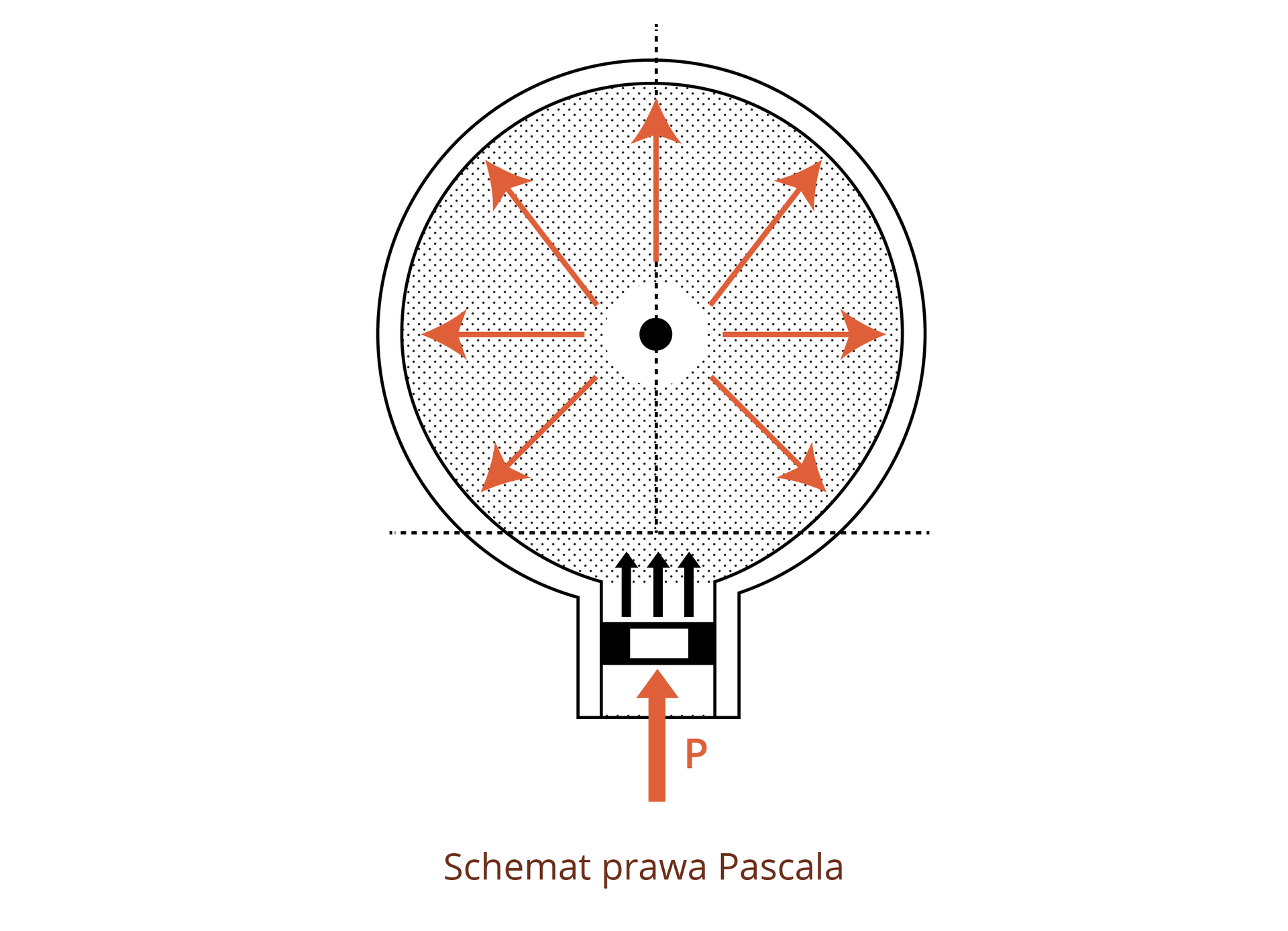

Napinacze hydrauliczne umożliwiają uzyskanie wymaganych sił napięcia oraz utrzymanie ustawienia przez cały cykl piłowania niezależnie od wydłużenia pił. Działanie napinaczy hydraulicznych opiera się na prawie Pascala, według którego ciśnienie wywierane z zewnątrz na ciecz lub gaz rozchodzi się jednakowo we wszystkich kierunkach. Ciecz w napinaczu hydraulicznym jest poddawana sprężaniu siłą P. Wywołane w ten sposób ciśnienie p naciska równomiernie na wszystkie ścianki naczynia.

Ważnym elementem osprzętu trakowego jest piasek stalowy (żeliwny lub staliwny), czyli ziarnisty materiał ścierny stosowany do piłowania bloków granitowych i piaskowcowych oraz do zdzierania nierówno przepiłowanych płyt surowych. Gładka piła trakowa porusza się ruchem posuwisto‑zwrotnym w szczelinie piłowej, która wypełniona jest masa ścierną. W jej skład wchodzi ścierniwo, starty kamień, wapno i woda. Podczas przecierania większe ziarna ścierne ulegają rozkruszeniu i odsłaniają ostre krawędzie, które piłują kamień, ścierając ziarno po ziarnie. Jednocześnie ziarna najdrobniejsze tracą zdolności ścierne i w przypadku, gdy nastąpi ich zagęszczenie, hamują pracę pił.

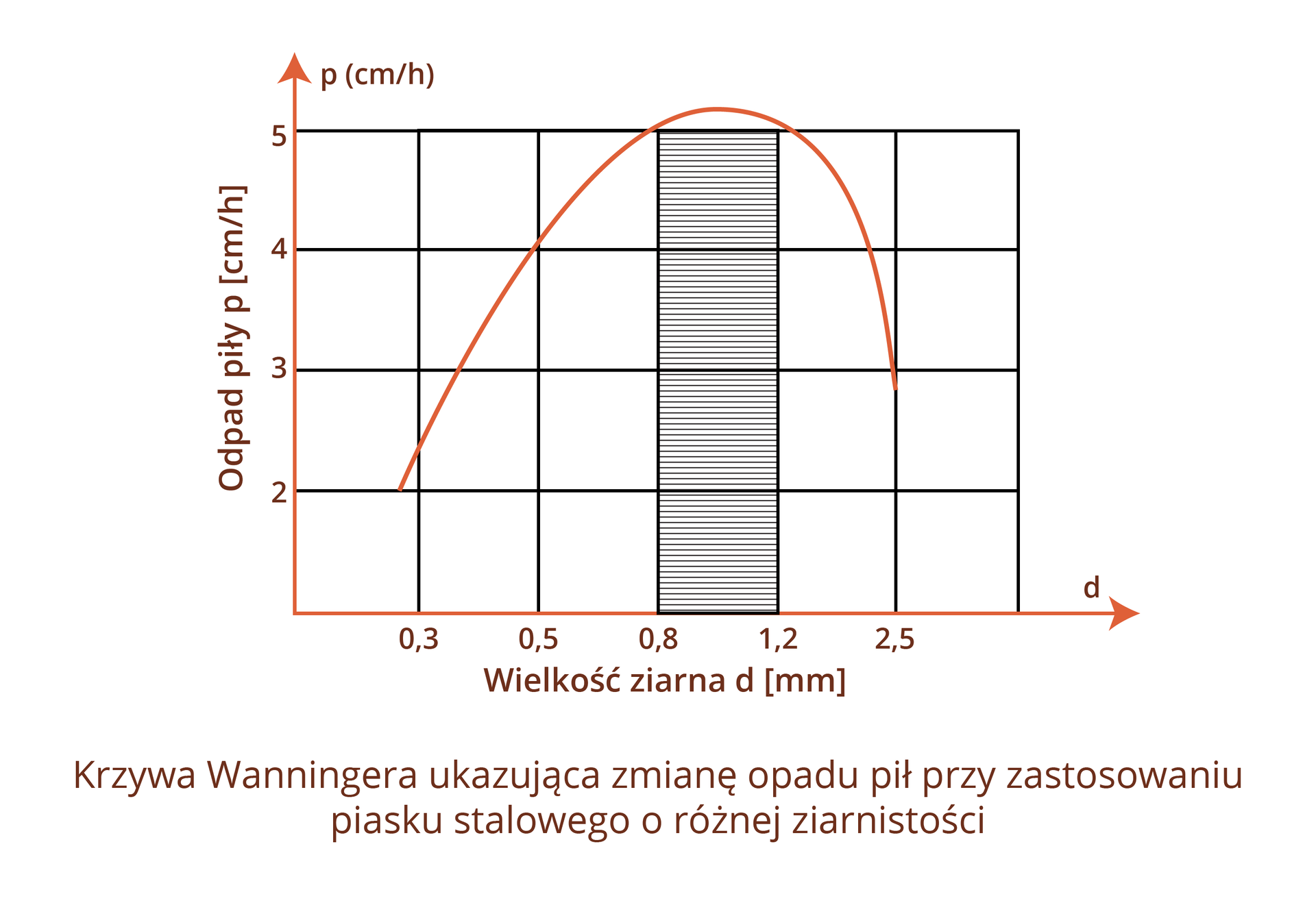

Krzywa Wanningera pokazuje zależność między ziarnistością pisaku stalowego a wydajnością piłowania granitu. Wynika z niej, że stosowanie drobnego ścierniwa (-0,8 mm) przyczynia się do zmniejszenia opadu, ale zapewnia lepszą jakość płyt, natomiast wykorzystanie grubego ścierniwa (+1,2 mm) powoduje zmniejszenie wydajności przecierania i pogorszenie jakości powierzchni płyty.

Powrót do spisu treściPowrót do spisu treści={s

Traki tarczowe:

jednotarczowe,

wielotarczowe,

wielotarczowe z podcinaniem.

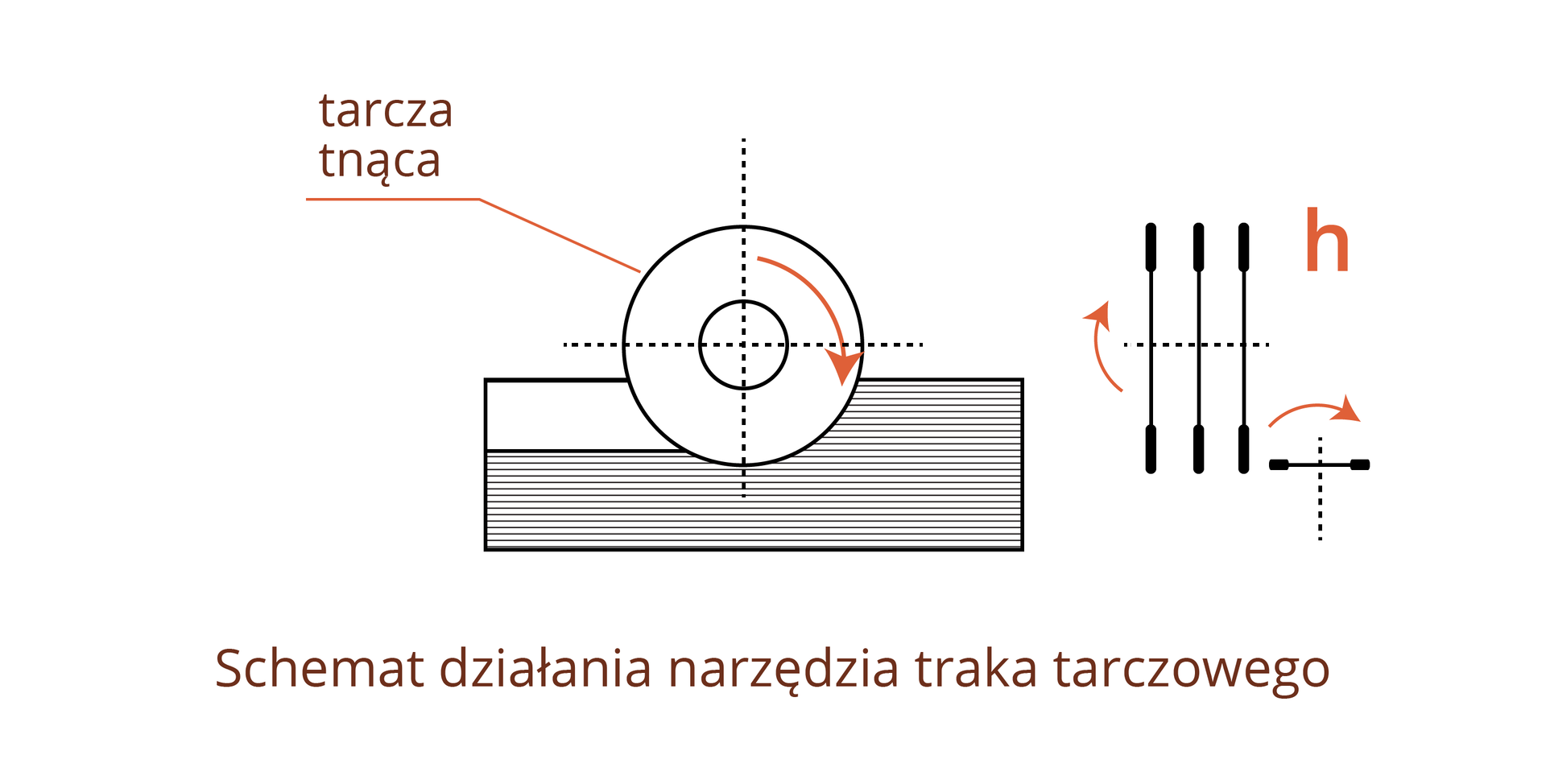

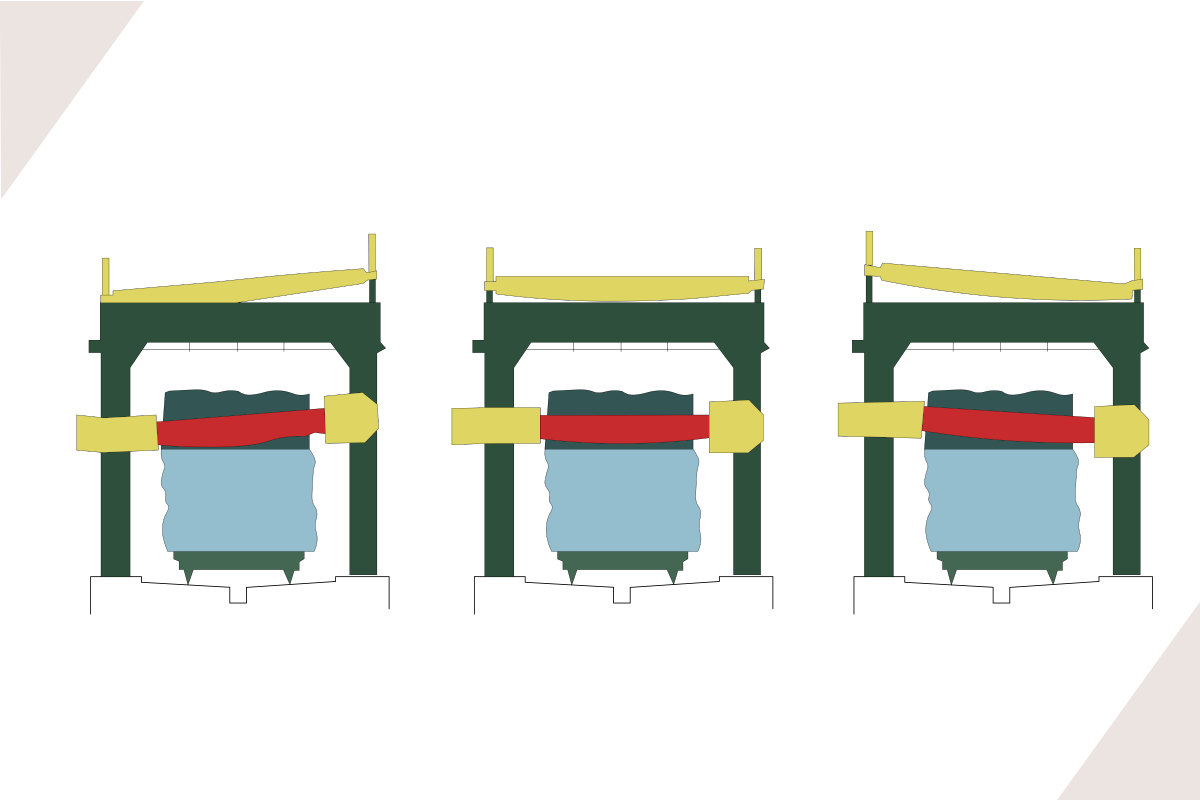

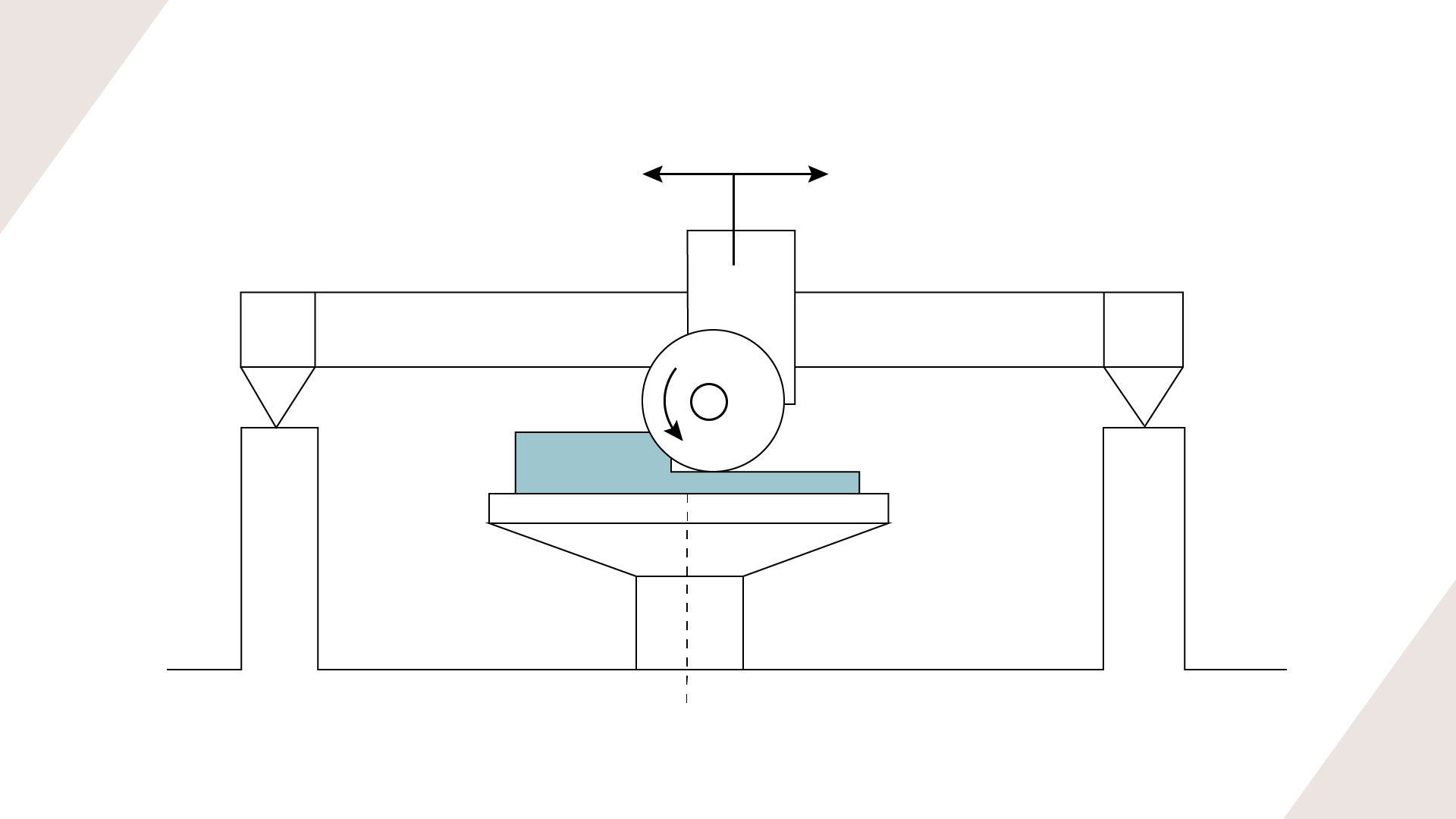

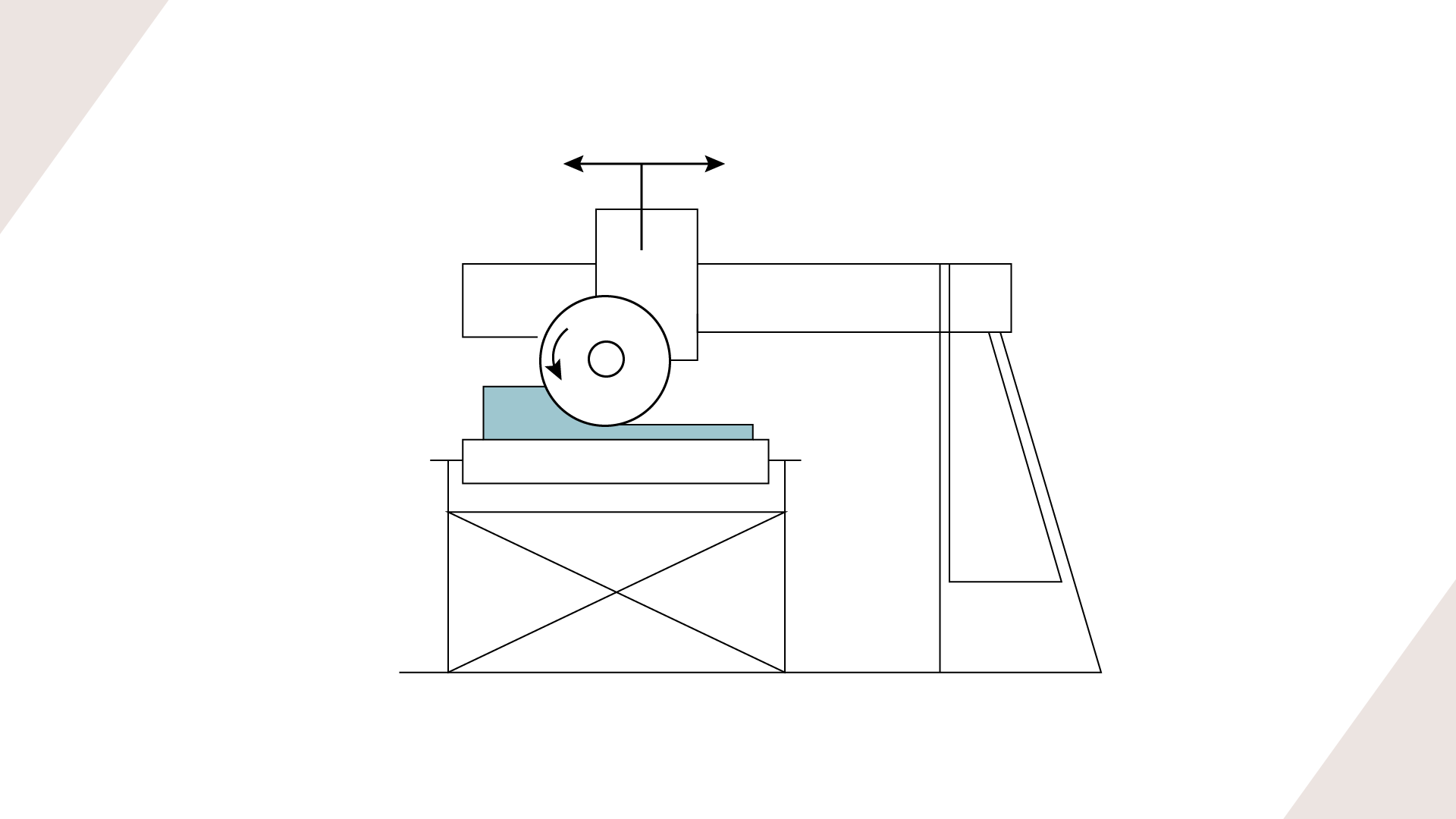

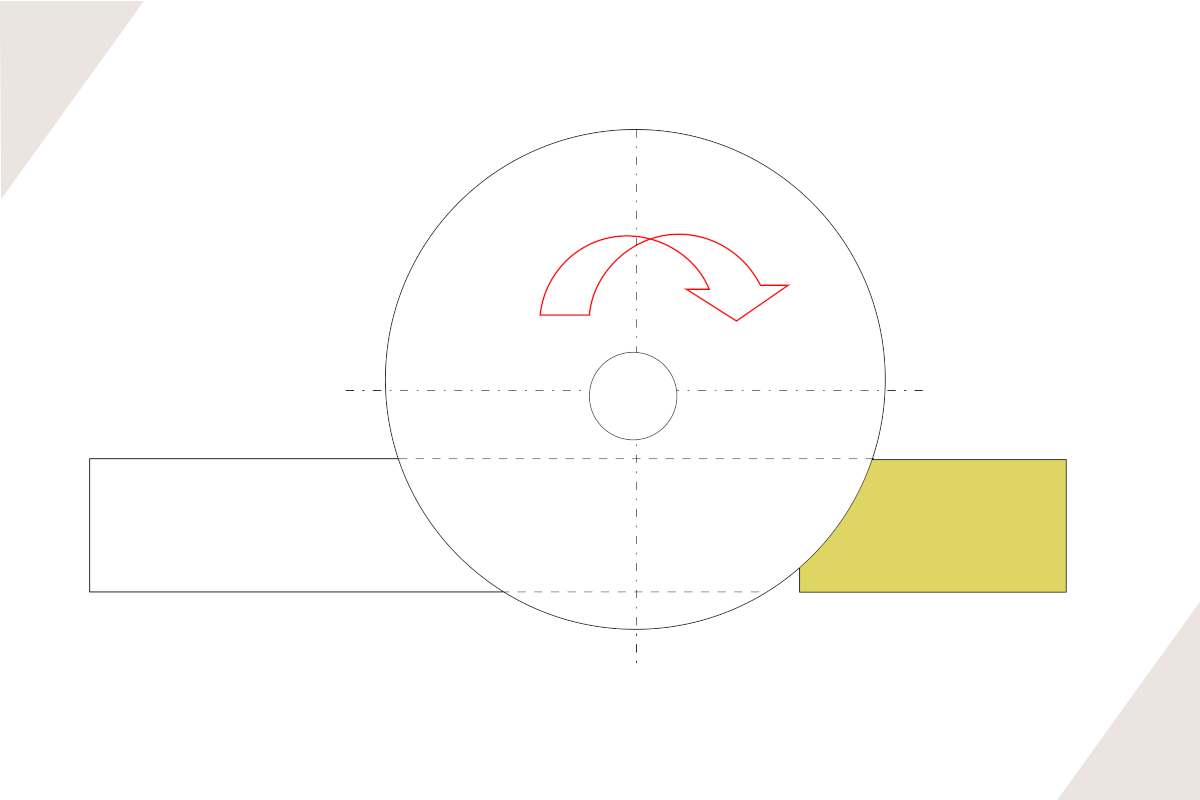

Traki tarczowe stanowią one grupę traków, które pracują jedną lub wieloma wielkośrednicowymi diamentowymi tarczami tnącymi.

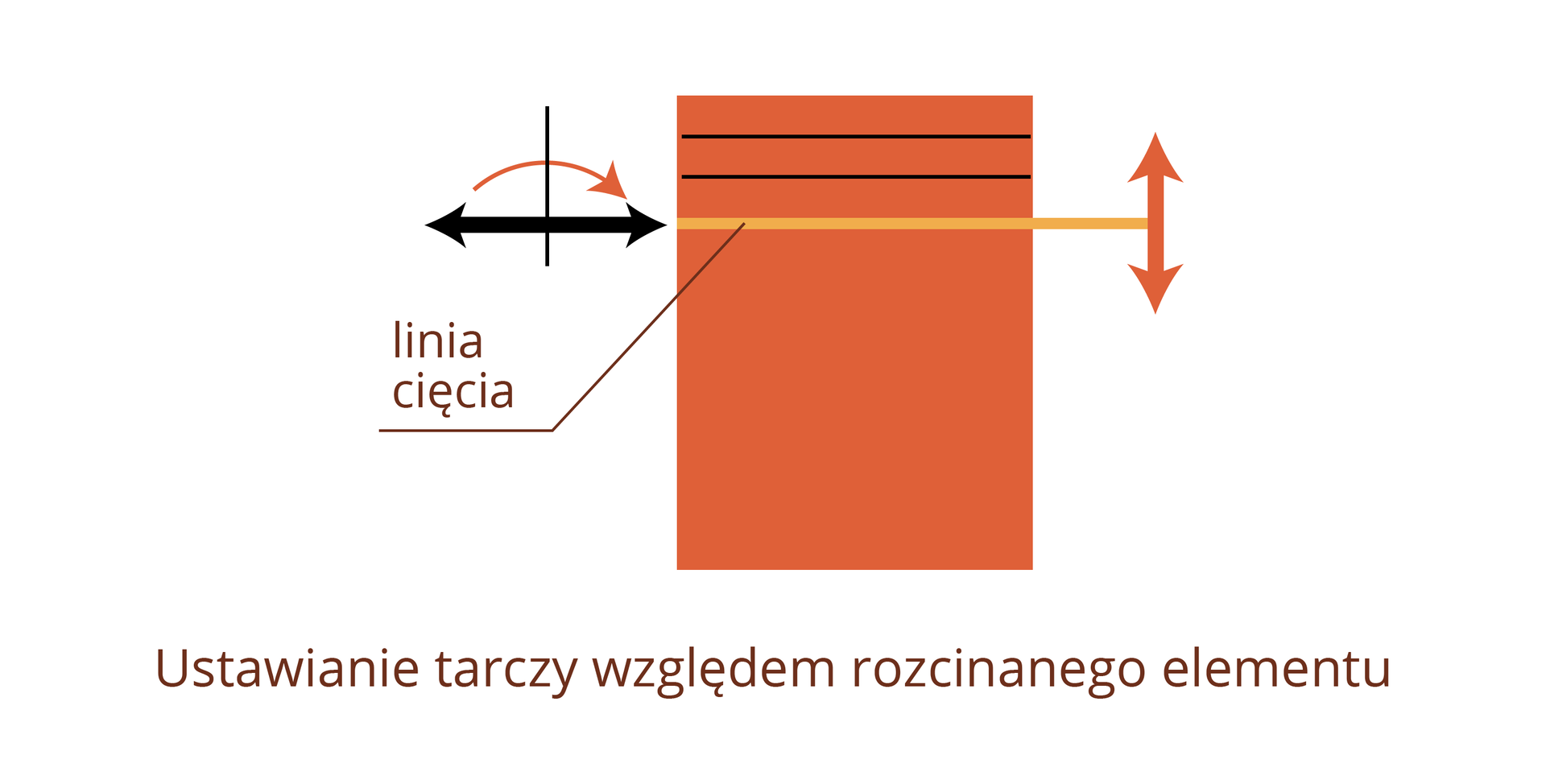

Służą one do cięcia bloków o mniejszej wysokości - od 1,2 do 1,4 m - na grube płyty. Składają się one z mechanizmu jazdy suportu, który najczęściej jest mechaniczny, mechanizmu podnoszenia i opuszczania suportu, zespołu napędu i ustawiania poziomej tarczy odcinającej i z wózka trakowego z zespołem precyzyjnego ustawiania bloku.

Z konstrukcyjnego punktu widzenia trak tarczowy to duża przecinarka o poziomej osi obrotu wrzeciona, pracująca tarczami o większej średnicy. Producenci diamentowych tarcz najczęściej wydzielają grupę tarcz o średnicy powyżej 2000 mm dla traków jednotarczowych. Jednak istnieje również odmiana traków wielotarczowych, które są stosowane do wycinania pasków kamiennych bezpośrednio z bloków granitowych lub marmurowych W tym przypadku, gdy na jednym wrzecionie montowanych jest do 30 tarcz diamentowych, granica średnic obniża się do 800 mm i obejmuje tarcze o średnicach 1600 mm. Przyjęcie granicy średnic 2000 mm dla traków jednotarczowych i 800 mm da traków wielotarczowych (wielopił) stanowi kryterium, za pomocą którego odróżnia się duże obrabiarki od mniejszych przecinarek i frezarek stosowanych do rozcinania płyt.

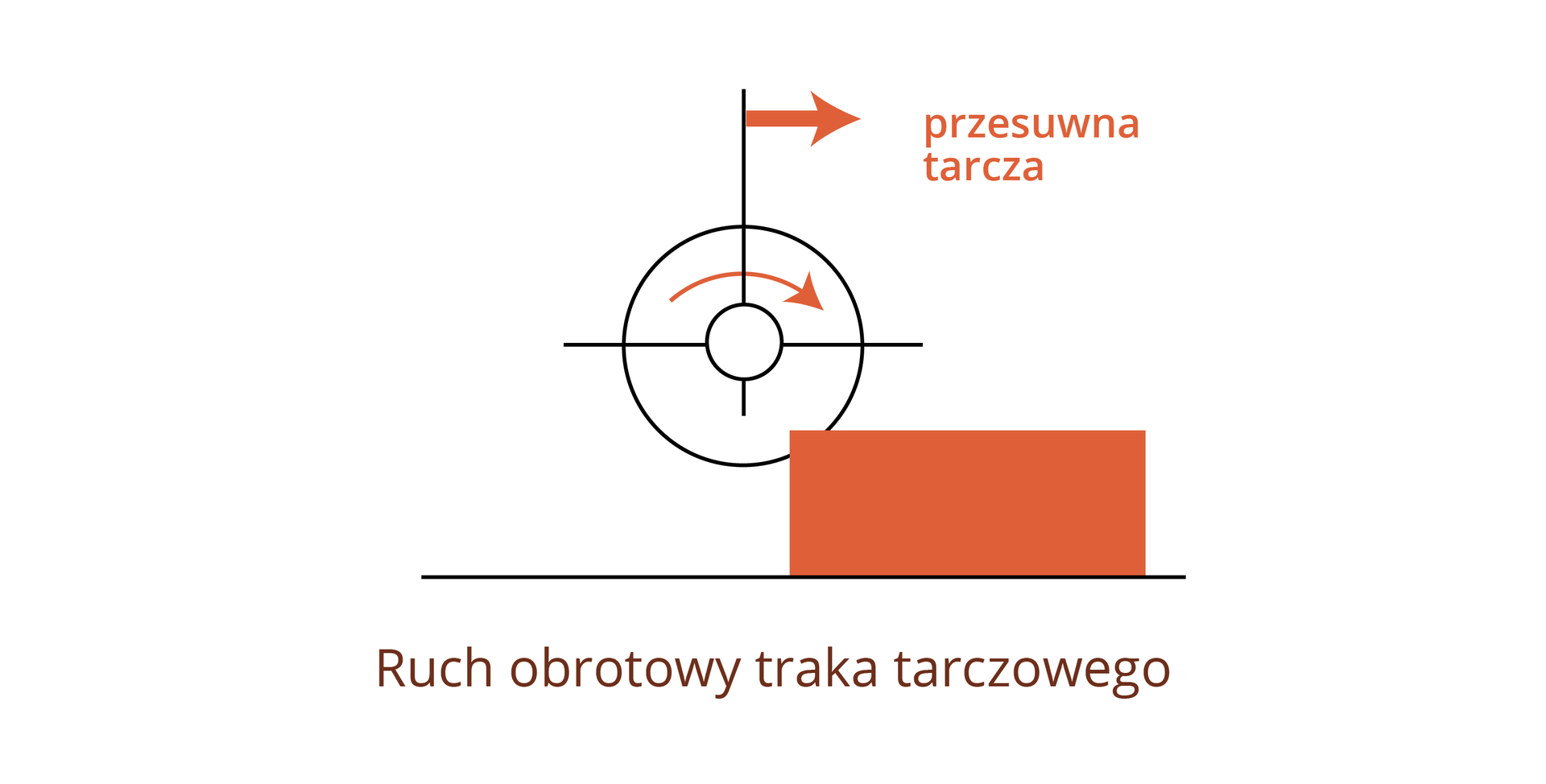

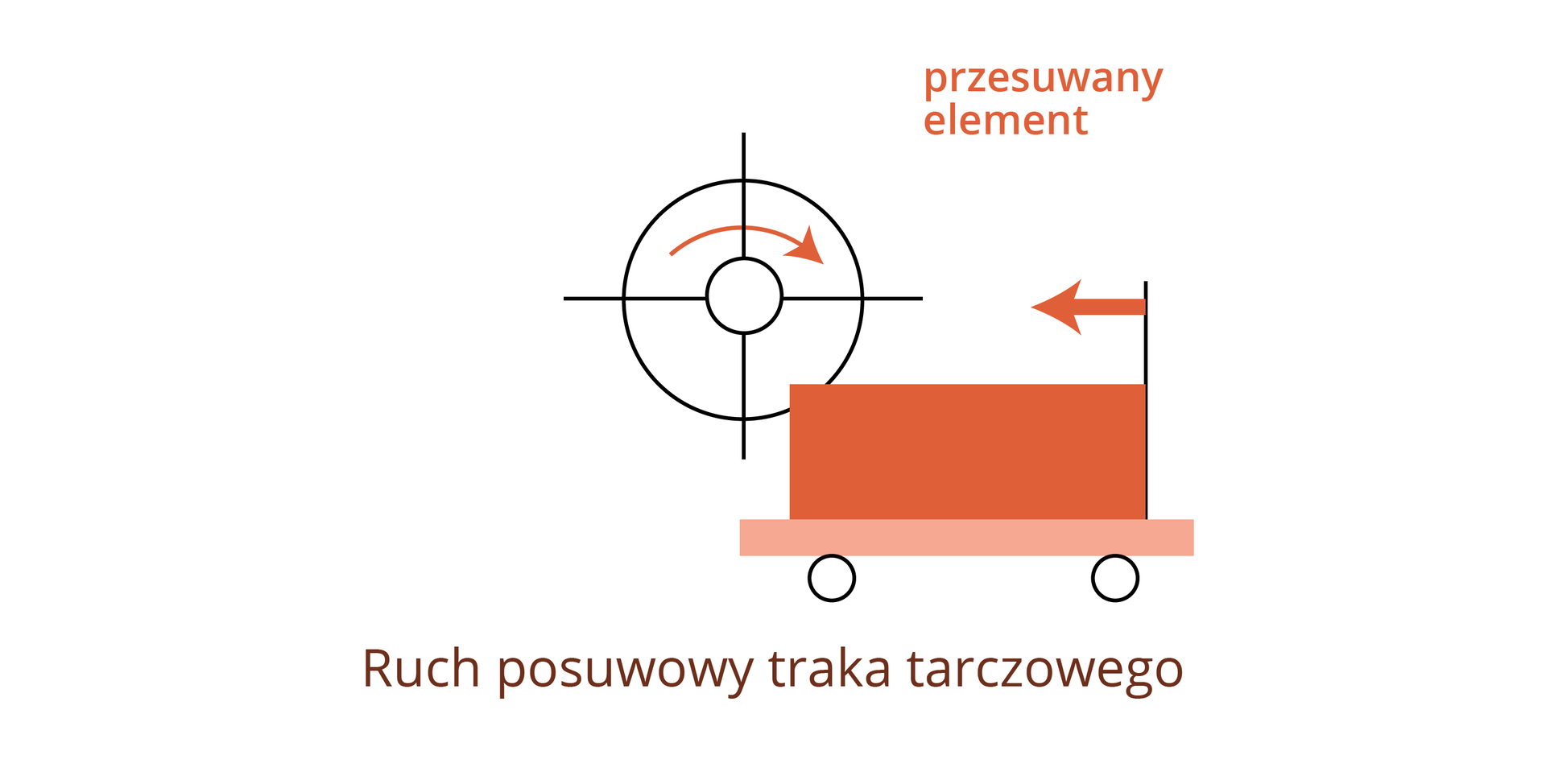

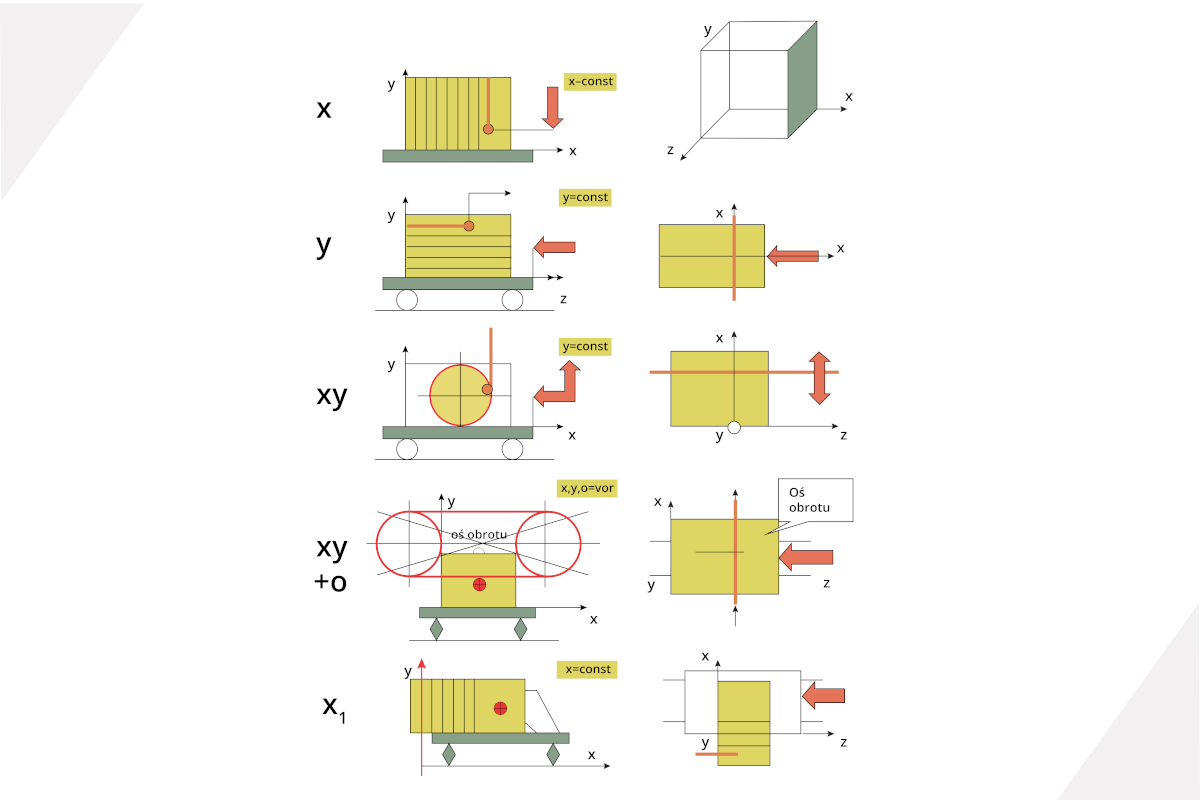

Wśród traków jednotarczowych wyróżnia się wiele odmian w zależności od rodzaju wykonywanego ruchu:

traki tarczowe, w których ruchem głównym jest obrót tarczy lub tarcz tnących,

traki, w których ruch tarczy tnącej skierowany jest ku rozcinanemu elementowi względem tarczy,

traki z charakterystycznym ruchem ustawczym, czyli z ruchem zagłębiania tarczy w materiał przy cięciu skokowym,

traki umożliwiające pozycjonowanie elementu lub narzędzia do wykonania kolejnego cięcia poprzez ruch prostopadły do linii cięcia tarczy.

Ze względu na sposób realizacji ruchu posuwowego można wyróżnić:

traki suportowe, w których ruch cięcia wykonuje suport z tarczą tnącą przesuwającą się wzdłuż linii cięcia,

traki wózkowe, w których ruch posuwowy jest wykonywany przez wózek trakowy z rozcinanym blokiem.

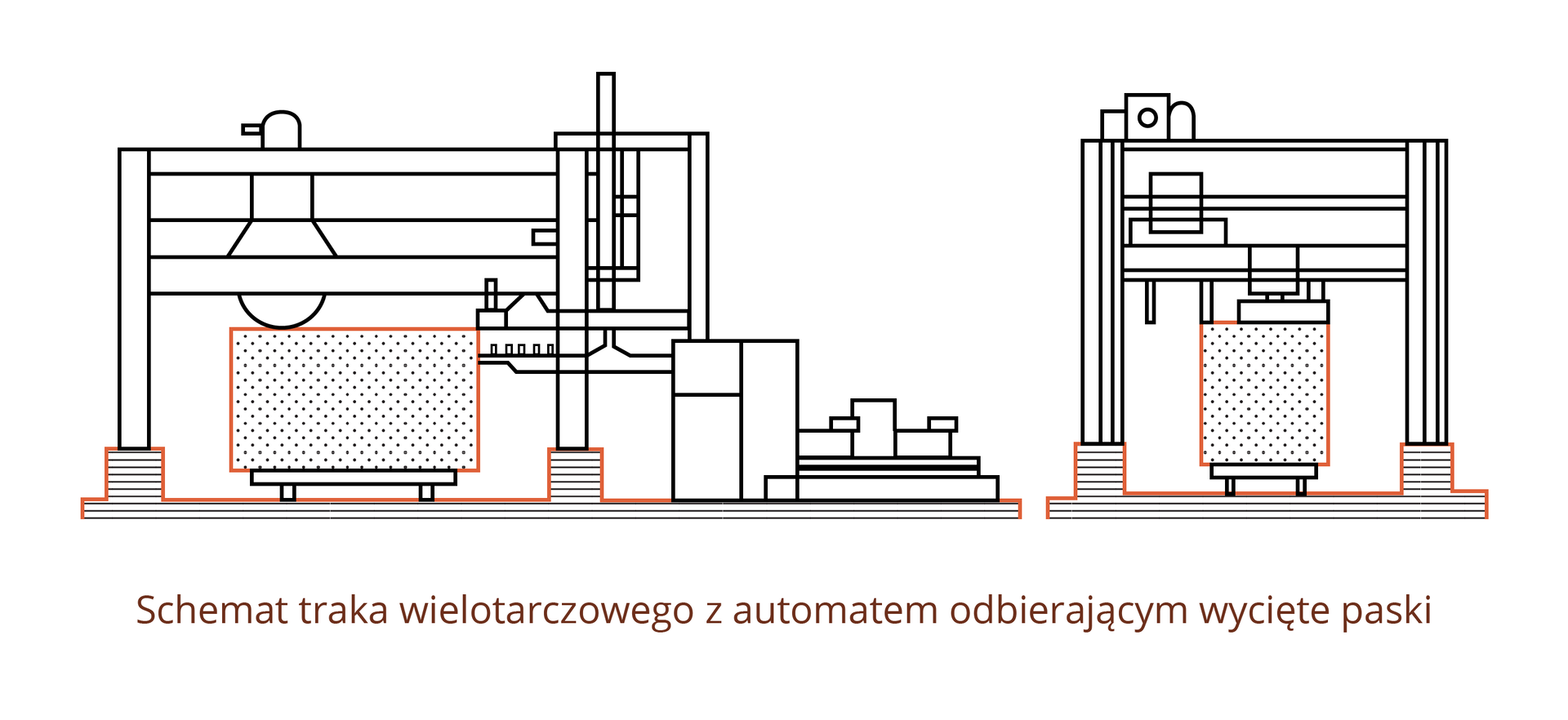

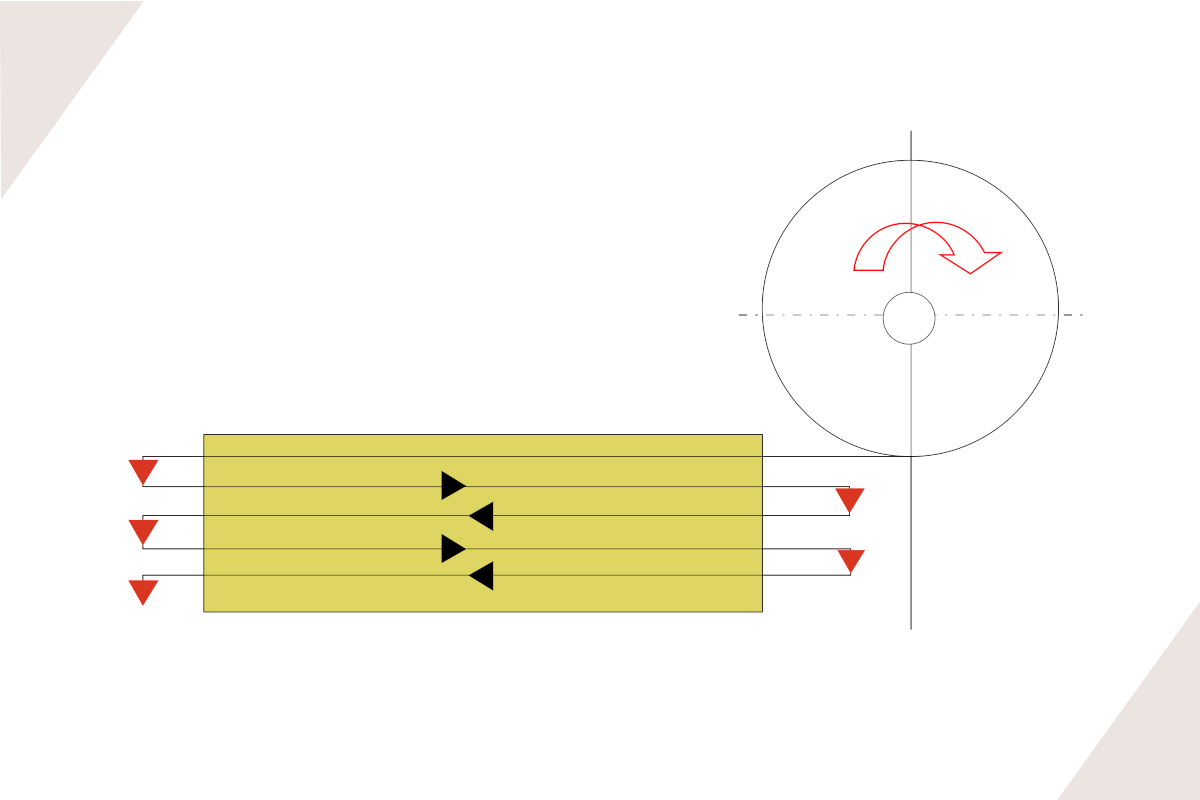

Traki wielotarczowe, w gwarze kamieniarskiej zwane wielopiłami, to obrabiarki stosowane w technologii paskowej - do wycinania pasków kamiennych bezpośrednio z bloku. Nakładanie na jedno wrzeciono napędowe kilku lub kilkudziesięciu diamentowych tarcz tnących powoduje dużą wydajność cięcia. Konstrukcja zespołu tnącego traka wielotarczowego umożliwia ustawienie tarcz tnących w małych odległościach, dzięki czemu można wycinać cienkie paski kamienia o grubości ograniczonej jedynie wytrzymałością rozcinanego materiału.

Podstawowymi zespołami traka wielotarczowego są:

mechanizm jazdy suportu,

mechanizm podnoszenia i opuszczania suportu,

zespół napędu i ustawiania poziomej tarczy odcinającej,

wózek trakowy.

Suport z zespołem diamentowych tarcz tnących porusza się po prowadnicach masywnej poziomej belki, podnoszonej lub opuszczanej przez dwuśrubowy mechanizm.

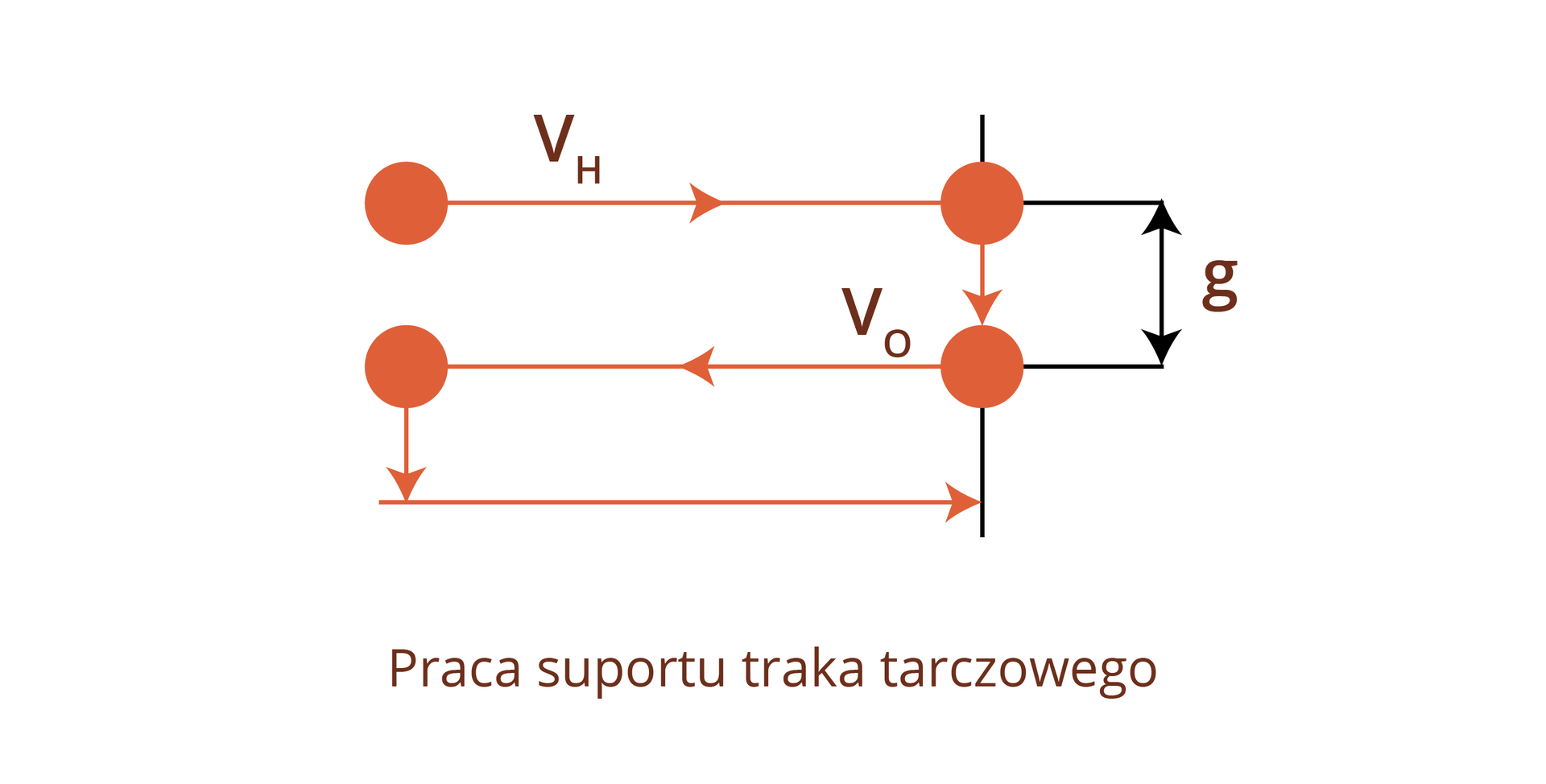

Suport pracuje metodą skokową: porusza się z większą prędkością poziomą VH= 8‑12m/min, natomiast grubość warstwy skrawanej q jest niewielka i w zależności od klasy granitu powinna wynosić dla klasy 1 i 2 -1,1/1,0 mm/skok, klasy 3 -1,0/1,0, klasy 4 i 5 - 0,7 / 0,8 mm/skok. Nastawy takie umożliwiają uzyskanie wydajności minutowej Z w granicach od 56 do 2 cm2 /min.

Odpowiednia długość wózka trakowego umożliwia optymalną organizację czasu pracy urządzenia. Traki, które pracują w liniach produkcyjnych, posiadają automatyczne odbieracze pasków.

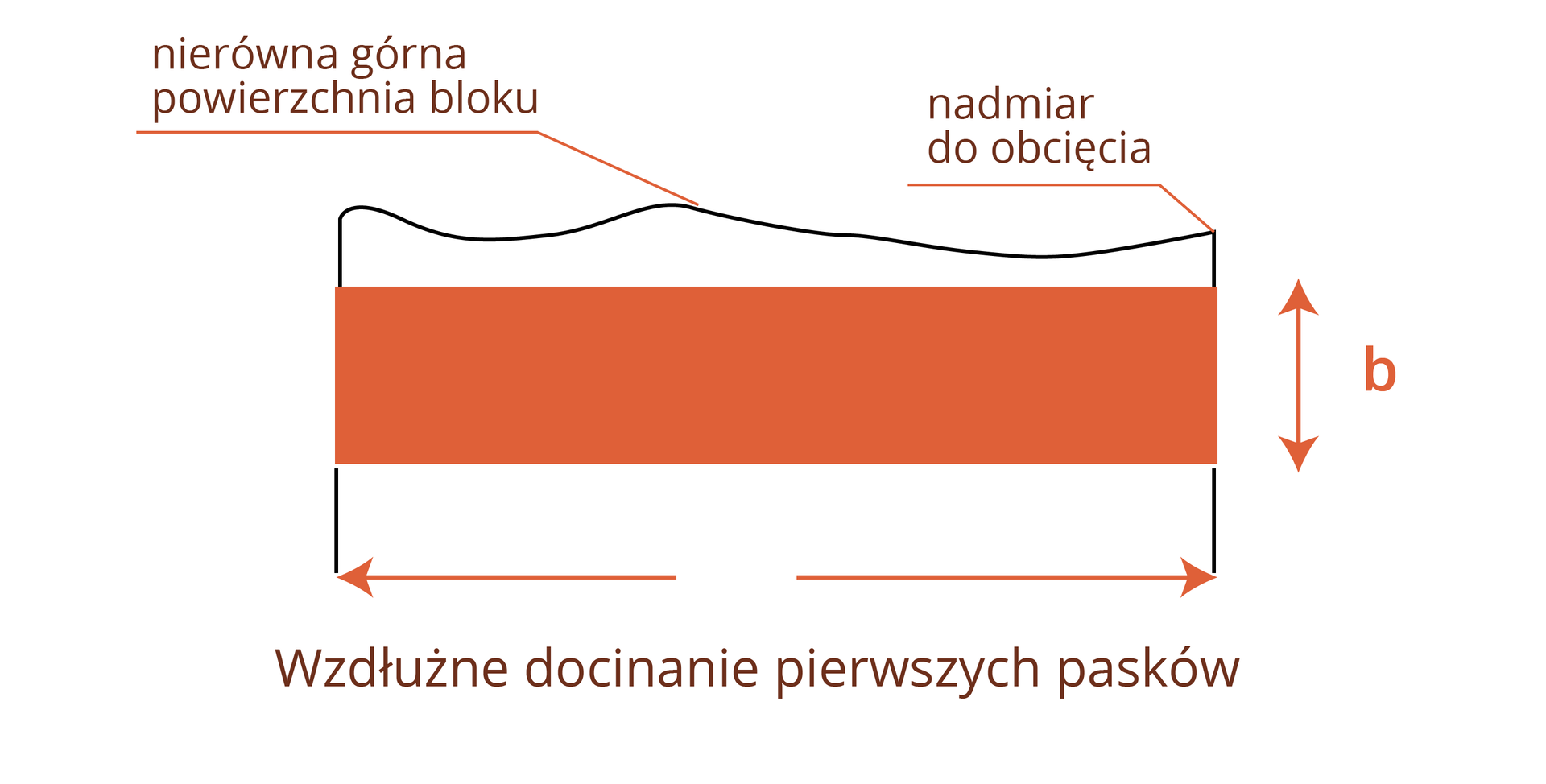

Zanim nastąpi wycinanie pasków, należy dokładnie wyrównać powierzchnie bloków. Bloki przeznaczone do obróbki technologią paskową powinny mieć równe górne powierzchnie.

W przypadku jednoczesnej obróbki kilku bloków - zbliżoną wysokość. Spełnienie tych warunków wydłuża czas rozcinania bloków i zwiększa zużycie tarcz tnących, dlatego problem ten rozwiązuje się przez wzdłużne docinanie pierwszych pasków, przy czym należy uważać, by głębokość nacięcia została powiększona o wielkość naddatku na dodatkowe obcięcie.

Wzdłużne docinanie pasków wykonywane jest przy użyciu przecinarek wzdłużnych lub poprzez wykorzystanie dodatkowych zespołów rozcinających, które są montowane na boczkarkach przelotowych.

Obecnie traki tarczowe wykorzystywane są do produkcji małych i grubych płyt nagrobkowych, jednak ich użycie jest coraz częściej wypierane przez nowsze technologie cięcia linami. Mankamentem traka tarczowego jest ograniczona wielkość tarczy, co powoduje problemy w rozcinaniu bloków o bardzo dużych gabarytach. Ponadto jedną piłą można wykonać jedno cięcie, podczas gdy w praktyce kamieniarskiej celem jest pocięcie bloku na kilkanaście lub kilkadziesiąt płyt. Także piły kilkutarczowe nie przynoszą pożądanego efektu, gdyż trzeba nimi wykonać kilkanaście cięć. Wielopiły, wyposażone nawet w setkę tarcz, posłużą do rozcinania całkiem małych części bloku z przeznaczeniem na małe płytki. Nie sprawdzą się jednak przy wytwarzaniu dużych i cienkich płyt na elewacje, posadzki czy blaty kuchenne.

Powrót do spisu treściPowrót do spisu treści

Traki cięgnowe

traki linowe, np. diamentowe,

traki taśmowe zwane też pasowymi,

traki łańcuchowe.

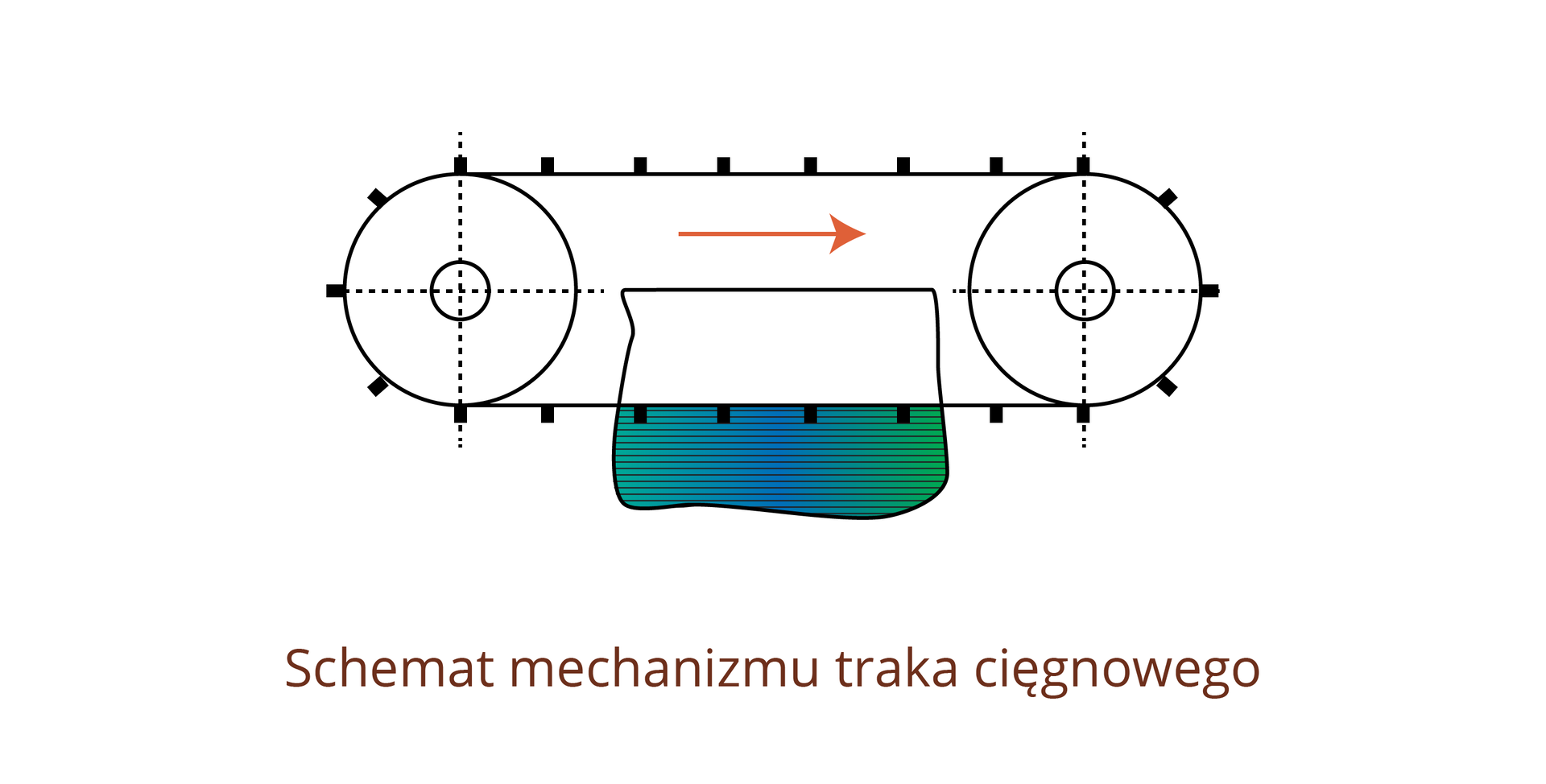

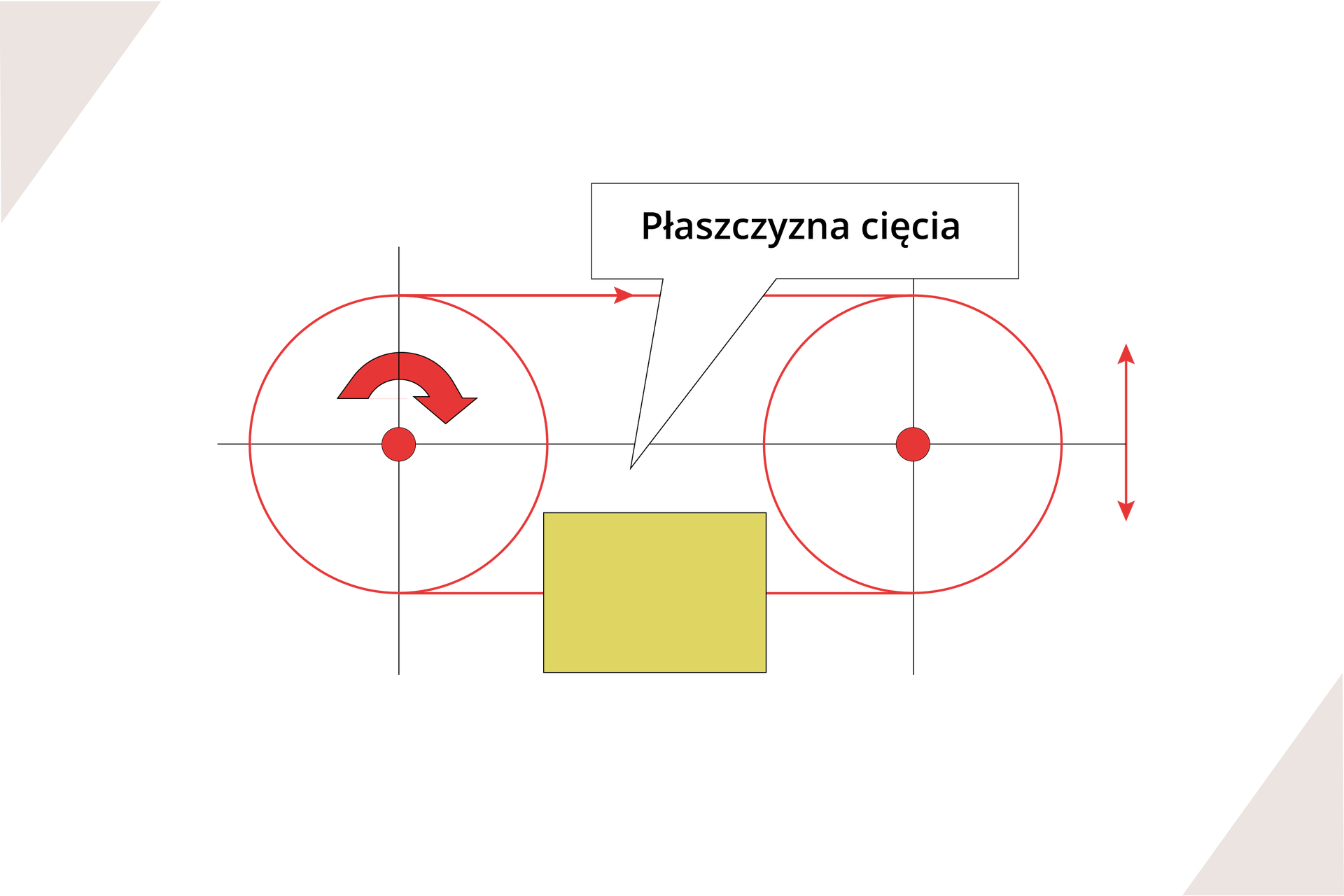

Traki cięgnowe służą do rozcinania bloków na płyty lub do wycinania z nich elementów kształtowych za pomocą cięgna w kształcie zamkniętej pętli. Narzędzie trakowe - lina zbrojona koralikami diamentowymi, łańcuch lub pas klinowy są napinane na obwodzie dwóch kół, z których jedno jest napędzane.

Powrót do spisu treściPowrót do spisu treści

Traki linowe

Narzędziem pracy traka linowego jest lina zbrojona koralikami diamentowymi przewijająca się między dwoma kołami linowymi, najczęściej o średnicy ok. 2000 mm. Traki linowe i liny diamentowe mogą rozcinać bloki z każdego dostępnego kamienia, również twarde bloki granitowe oraz bloki ze ściernych piaskowców.

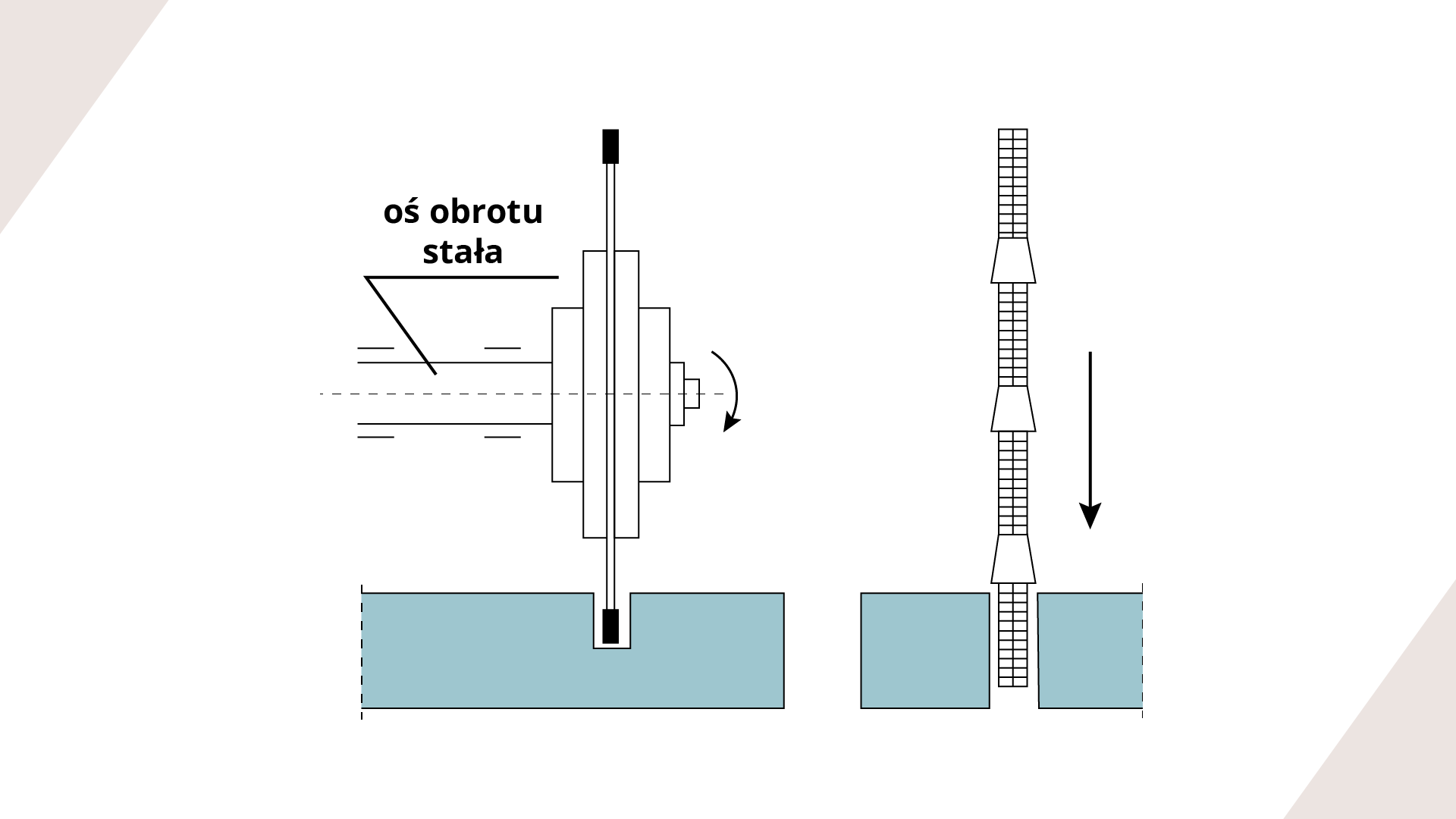

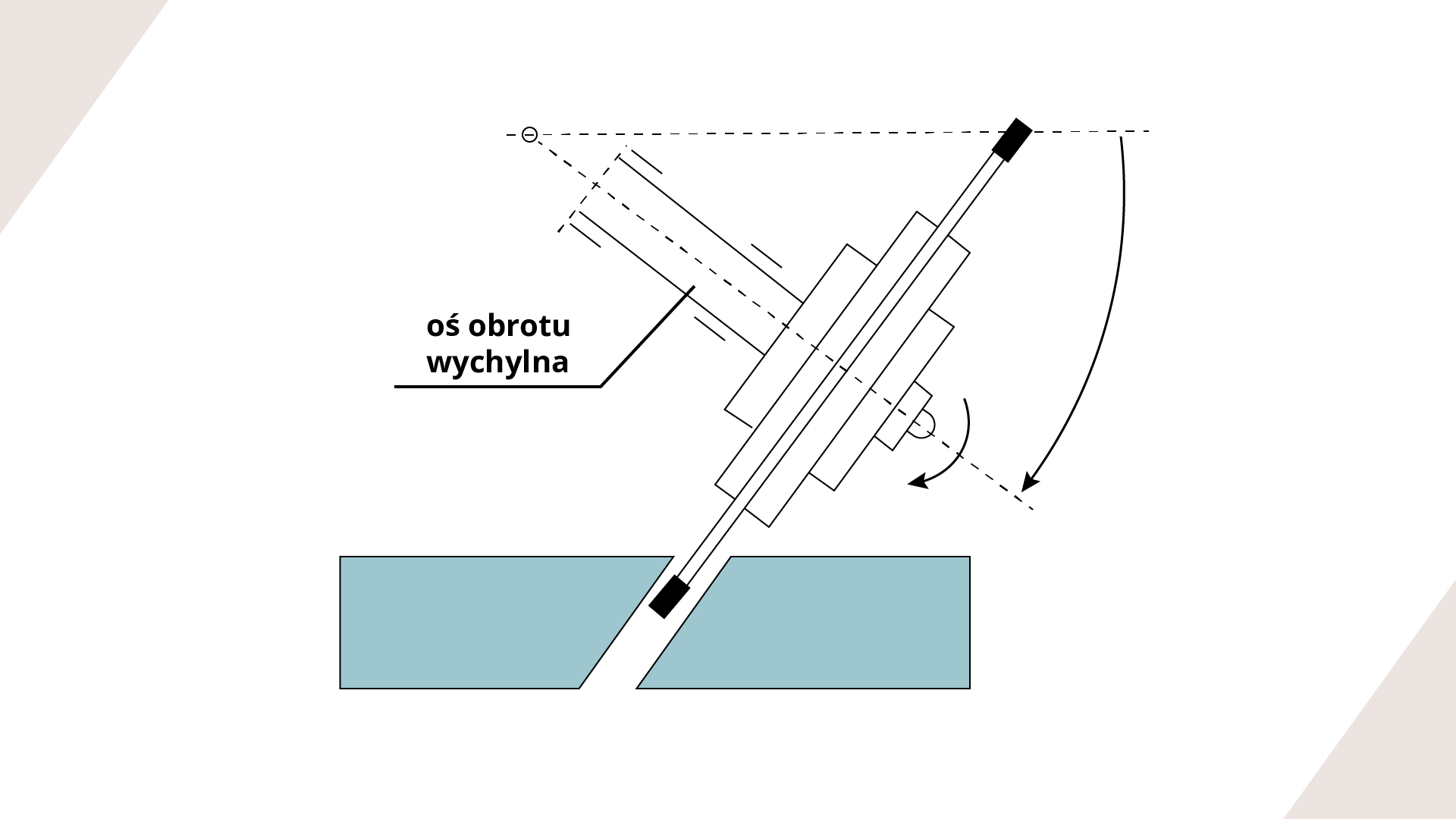

Traki linowe można sklasyfikować, biorąc pod uwagę ruch zespołu tnącego, który określa się, korzystając z współrzędnych prostokątnych umożliwiających ustalenie położenia względem trzech wzajemnie prostopadłych osi:

na płaszczyźnie - x, y;

w przestrzeni - x, y, z.

Lina diamentowa traka jest napięta między kołem napędzanym i zwrotnym, a zespół tnący przemieszcza się wzdłuż pionowych prowadnic maszyny i powoduje zagłębianie liny w blok. Koło napędowe i zwrotne wraz z opasującą je liną diamentową wyznaczają płaszczyznę cięcia. Ruchem roboczym traka linowego jest przesuw liny, który powoduje przecinanie materiału.

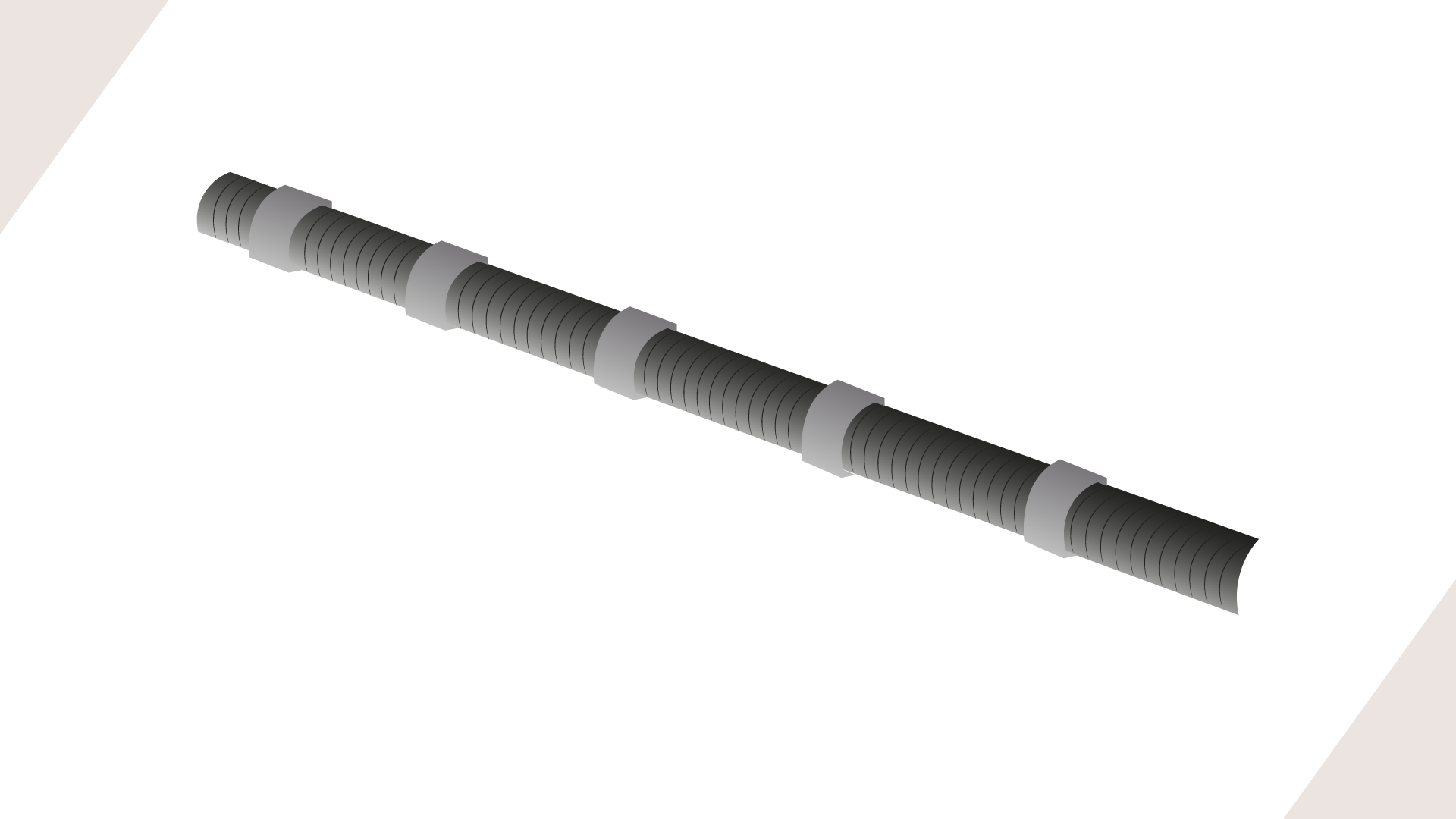

Liny tnące uzbrojone są koralikami diamentowymi i składają się z rdzenia, który tworzy wielodrutowa linka o średnicy 4‑5 mm oraz z pierścieni metalowo‑diamentowych zwanych koralikami. Nawlekane są one na rdzeń w odstępie co 25‑28 mm. Odległości między koralikami wypełnione są sprężynowymi lub elastycznymi przekładkami nawlekanymi na rdzeń liny.

W trakcie pracy lina obraca się wokół własnej osi, dzięki czemu koraliki na obwodzie zużywają się równomiernie.

Liczba lin w trakach może być różna w zależności od wielkości i przeznaczenia urządzenia. Początkowo używano traków z jedną liną tnącą, jednak rozwój technologiczny umożliwił montowanie nawet do 80 lin jednocześnie na jednym traku. Zakładając różne liny, można ciąć różne rodzaje materiału tą samą maszyną.

Diamentowe traki linowe mają wiele zalet. Należy do nich wysoka wydajność cięcia w jednej płaszczyźnie, dzięki czemu w krótkim czasie można realizować nawet nietypowe zamówienia. Ponadto traki linowe mogą rozcinać wysokie bloki i zapewniają dobrą jakość powierzchni przecięcia. W urządzeniach tych można łatwo zmienić grubość piłowanych płyt przez przesunięcie bloku lub zespołu tnącego i, dzięki możliwości wymiany liny lub zmianę prędkości cięcia, łatwo dostosować linę diamentową do rozcinanego materiału. Dodatkowo w przypadku traków klasy x,y lub x,y,o można seryjnie produkować elementy kształtowe, takie jak kolumny, walce, krawężniki itd.

Współczesne urządzenia pozwalają na zaprogramowanie pracy za pomocą komputera, dzięki któremu można ustalić wykonywanie kolejnych czynności, które umożliwią przesuwanie liny i wózka z blokiem tak, aby otrzymać wymagany kształt. Można również zaprogramować kolejność cięć i kierunek wychylenia liny podczas pokonywania kolejnych odcinków profilu.

Powrót do spisu treściPowrót do spisu treści

Traki łańcuchowe

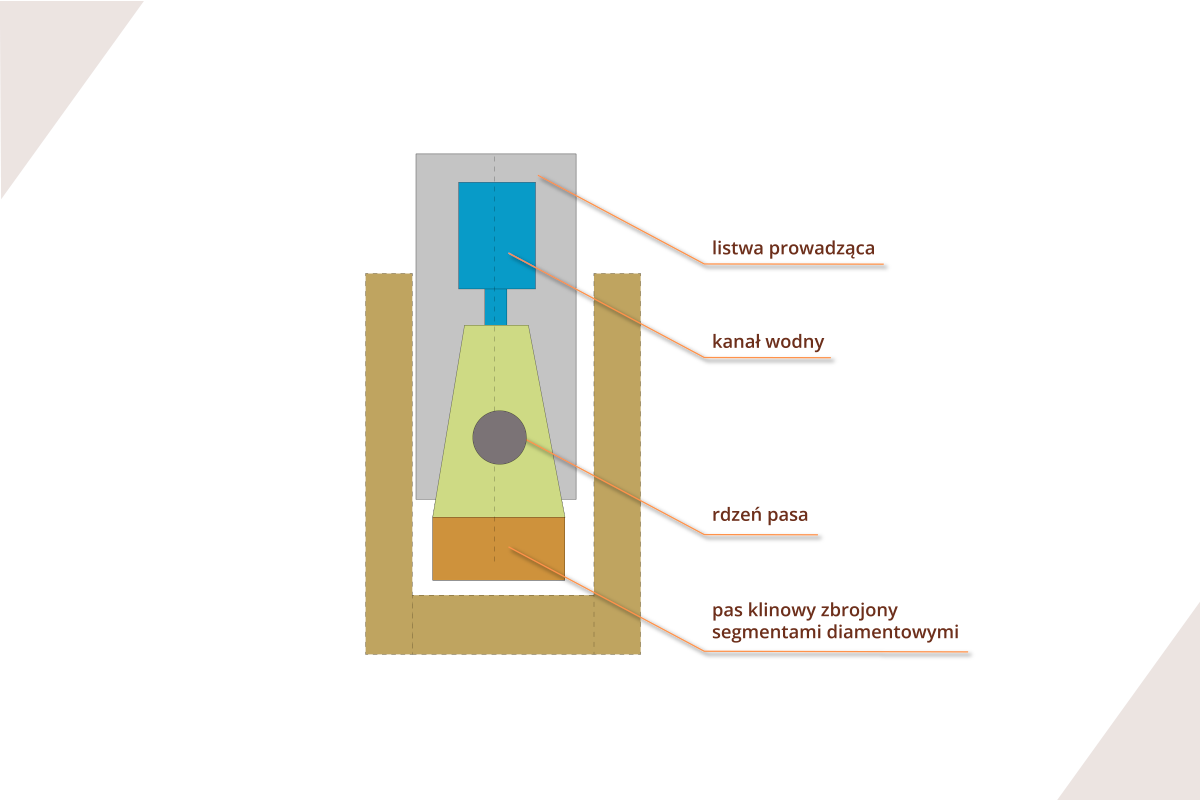

Traki łańcuchowe wyposażone są w łańcuch ogniwowy napięty między kołami łańcuchowymi: napędowym i zwrotnym, a każde ogniwo łańcucha uzbrojone jest w segment metalowo‑diamentowy. Łańcuch umieszczony jest w rowkach wyfrezowanych wzdłuż dolnej i górnej krawędzi listwy prowadzącej, tzw. miecza i przewija się pomiędzy kołami łańcuchowymi, które znajdują się na jego końcach. Trak umożliwia rozcinanie bloków o wysokości do 2,2 m.

Należy wykonać rysunek na podstawie zamieszczonego poniżej.

Powrót do spisu treściPowrót do spisu treści

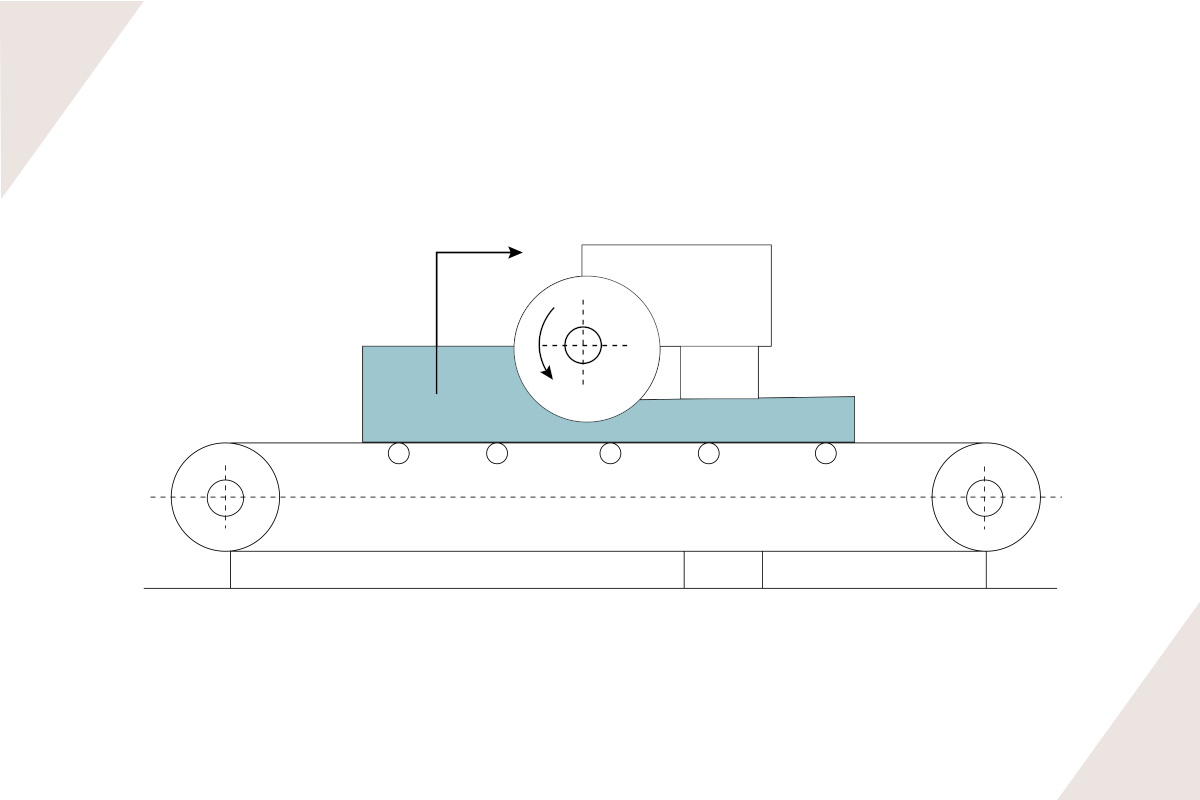

Traki pasowe

Traki pasowe wykorzystywane są do piłowania bloków marmurowych oraz do paserowania, czyli formowania bloków. W trakach pasowych narzędzia cięgnowe prowadzone są podobnie jak w trakach łańcuchowych. Trak o dwusłupowej konstrukcji wyposażony jest w poziomą listwę, która prowadzi przekrój przez strefę piłowania. W dolnej krawędzi listwy wyfrezowany jest rowek klinowy, w którym porusza się pas tnący zbrojony wkładkami diamentowymi. Listwa o przekroju prostokątnym posiada wewnętrzny kanał, do którego doprowadzana jest woda. Woda podawana jest do rowka klinowego listwy prowadzącej, tworzy płynne łożysko ślizgowe i chłodzi pracującą część pasa.

Powrót do spisu treściPowrót do spisu treści

Rodzaje przecinarek do kamienia

Do rozcinania płyt na mniejsze elementy służą obrabiarki, które tradycyjnie dzieli się ze względu na sposób ustawienia narzędzia względem rozcinanego elementu. Posługując się tym kryterium, wśród maszyn do cięcia kamienia można wyróżnić przecinarki, czyli piły, które mają ustaloną pozycję narzędzia i umożliwiają rozcinanie płyty tylko pod jednym kątem, najczęściej pod kątem prostym oraz frezarki, które mogą wykonywać cięcia pod różnymi kątami. Dotyczy to obrabiarek tarczowych, linowych, hydrodynamicznych i innych.

Współcześnie jednak piły mostowe, które mają bardzo rozbudowane możliwości poruszania się zarówno tarczy, jak i mostu, pozwalają nie tylko na proste cięcie, lecz także na wycinanie łuków, otworów czy rzeźbienie frezów. Dzięki programowaniu komputerowemu można bardzo precyzyjnie ustawić odpowiedni kąt, kierunek czy długość cięcia.

Ze względu na cechy konstrukcyjne, a szczególnie ze względu na sposób mocowania i prowadzenia suportu niosącego narzędzie, można wyróżnić piły i frezarki:

mostowe, czyli przecinarki, w których ruch posuwowy wykonuje suport z narzędziem przesuwającym się na moście. W obrabiarkach suportowych suport wykonuje ruch cięcia, w obrabiarkach z ruchomym wózkiem – ruch ustawczy;

kolumnowe, czyli obrabiarki, w których suport narzędziowy mocowany jest na kolumnie;

przelotowe - obrabiarki, w których ruch posuwowy rozcinanego elementu wykonuje przenośnik taśmowy, rolkowy lub płytowy niosący rozcinane elementy płytowe.

Współczesne piły mostowe to bardzo rozbudowane urządzenia. Oprócz możliwości wykonywania nietypowych cięć pozwalają na nacinanie, rozcinanie wodą, przestawianie elementów na stole z wykorzystaniem przyssawek oraz na odkładanie gotowych elementów, ich podnoszenie i opuszczanie. Są to tzw. maszyny CNC (Computerized Numerical Control - sterowanie numeryczne). Najbardziej zaawansowane technologicznie nazywane są centrami obróbczymi. Wyposażone w dodatkowe urządzenia pomiarowe pozwalają na wprowadzenie do komputera wymiarów żądanych elementów nawet na odległość, uwzględniając nierówności czy różnice w kątach ścian, dzięki czemu kamieniarz tnący materiał od razu otrzymuje wszystkie potrzebne dane.

Powrót do spisu treściPowrót do spisu treści

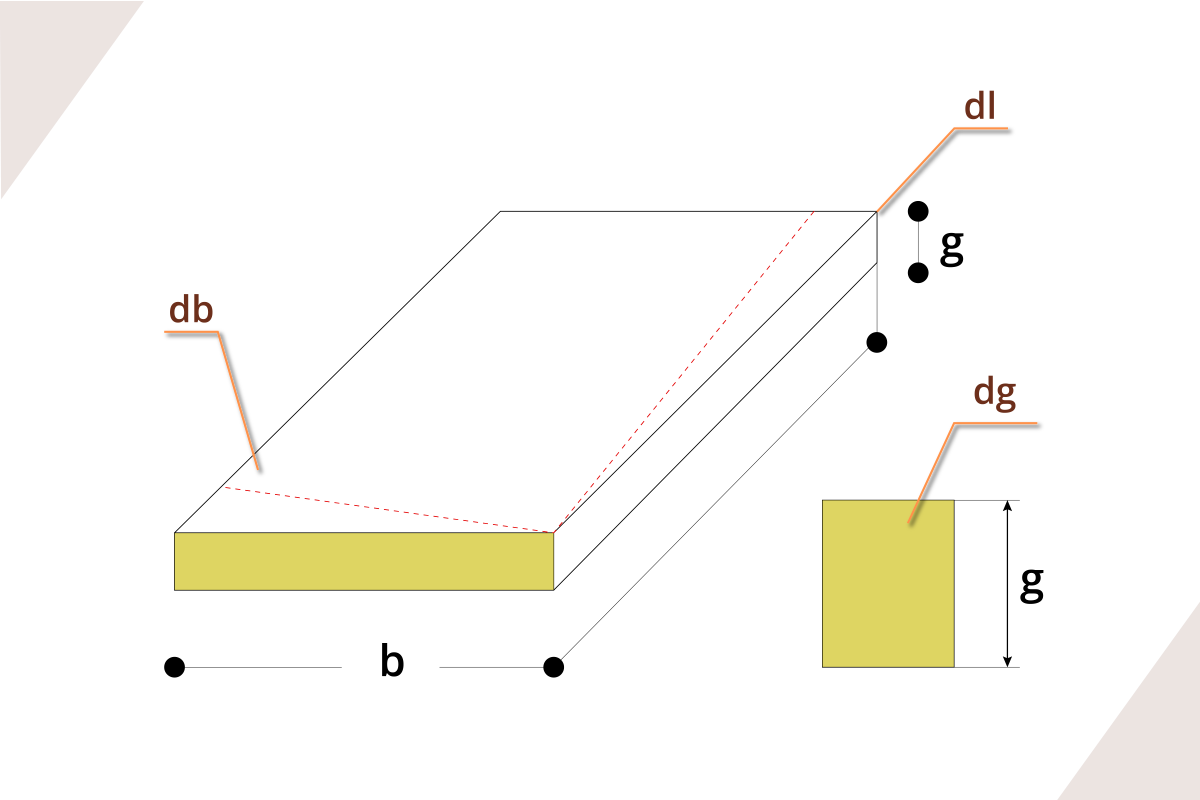

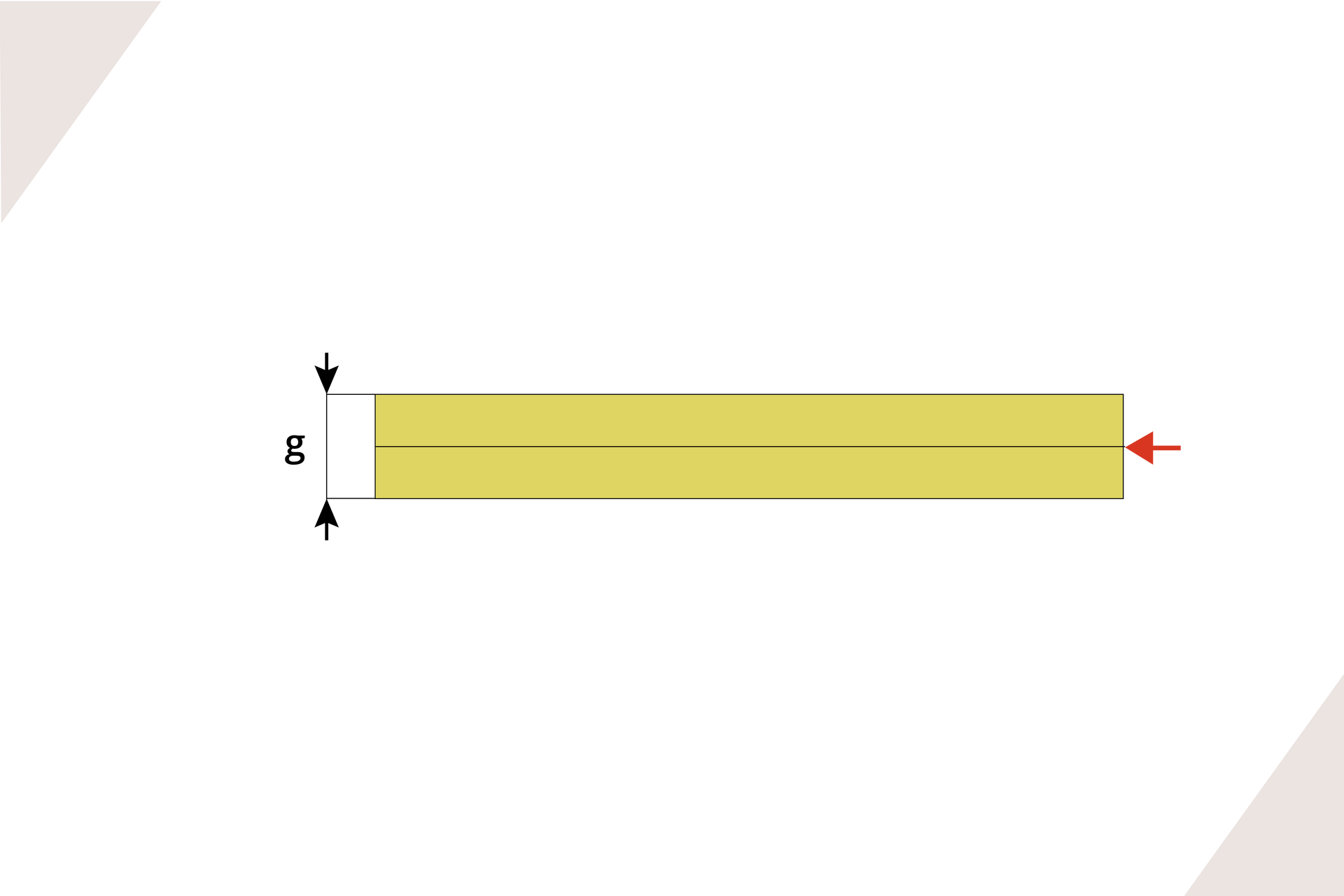

Cięcie płyt

Płyta okładzinowa to prostopadłościenny lub graniastosłupowy element kamienny określony przez długość (l), szerokość (b) i grubość (g), posiadający grubość do 20 cm. Najmniejsza grubość wynosi 2 cm, a dla piaskowców i wapieni lekkich ze względu na ich wytrzymałość - 3 cm.

Przed rozpoczęciem cięcia należy ustawić parametry obrabiarki i tarczę tnącą. Następnie ustawić i zamocować płytę na powierzchni stołu lub wózka. Należy zabezpieczyć płytę przed przesunięciem, odpowiednio ustawiając punkty mocowania.

W zależności od ciętego materiału i żądanego wymiaru i kształtu płyty można wyróżnić kilka rodzajów cięć:

Cięcie materiału w jednym przejściu na pełnej grubości elementu dotyczy materiałów mniej ściernych.

Cięcie metodą skokową, która zakłada ruch tarczy tnącej z większym posuwem, stosowane jest w przypadku granitów, sjenitów gabro i podobnych. Tarcza tnąca zagłębia się w materiał po każdym przejściu na głębokość mniejszą niż dla marmuru. Współczesne przecinarki i frezarki wyposażone są w autonomiczne układy, które umożliwiają automatyczne opuszczanie tarczy na wcześniej zaprogramowaną głębokość po wykonaniu kolejnego przejścia.

Cięcie przelotowe polega na podłużnym rozcinaniu płyt, które przesuwają się w kierunku tarcz tnących na podnośniku taśmowym lub płytowych. Ten rodzaj cięcia jest typowy dla przecinarek wielotarczowych do cięcia płyt z marmuru lub wapienia.

Cięcie poprzeczne jest wykonywane poprzez obrócenie stołu z płytą lub tarczy tnącej o 90°. Wykonuje się je po obróbce płyt kwadratowych lub prostokątnych po wykonaniu cięć podłużnych.

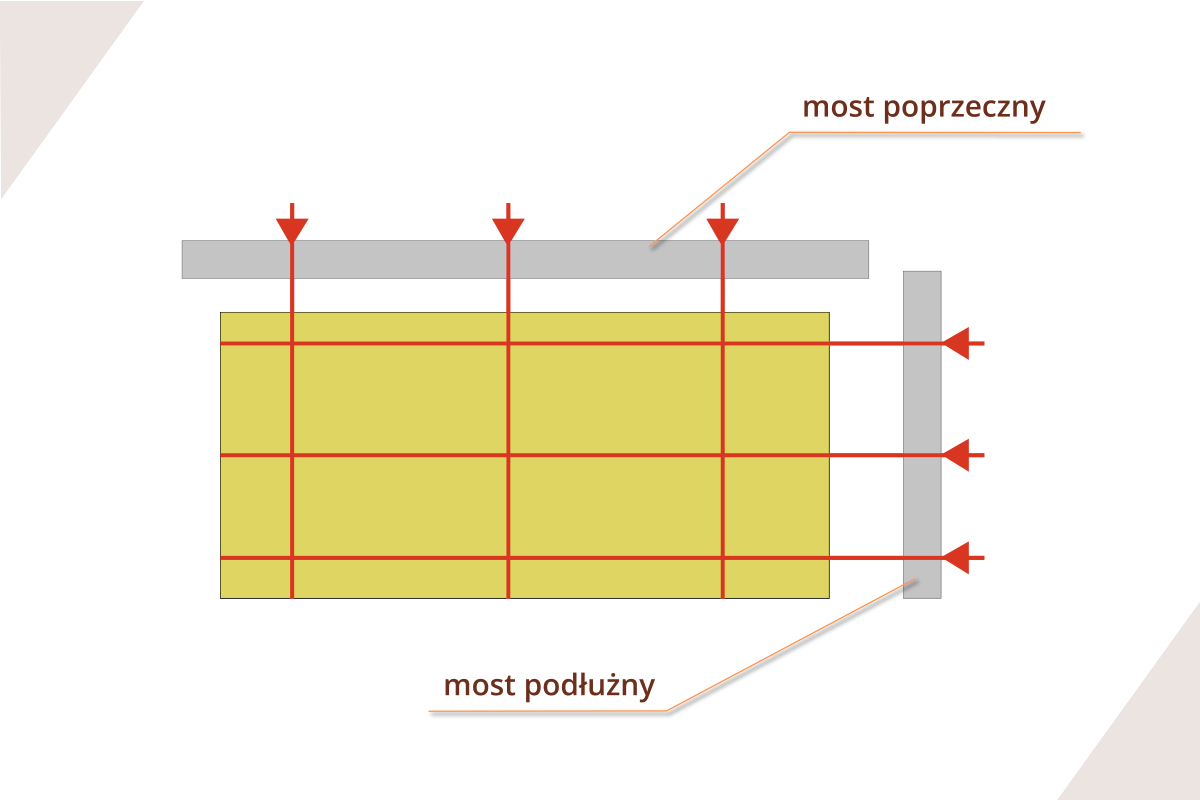

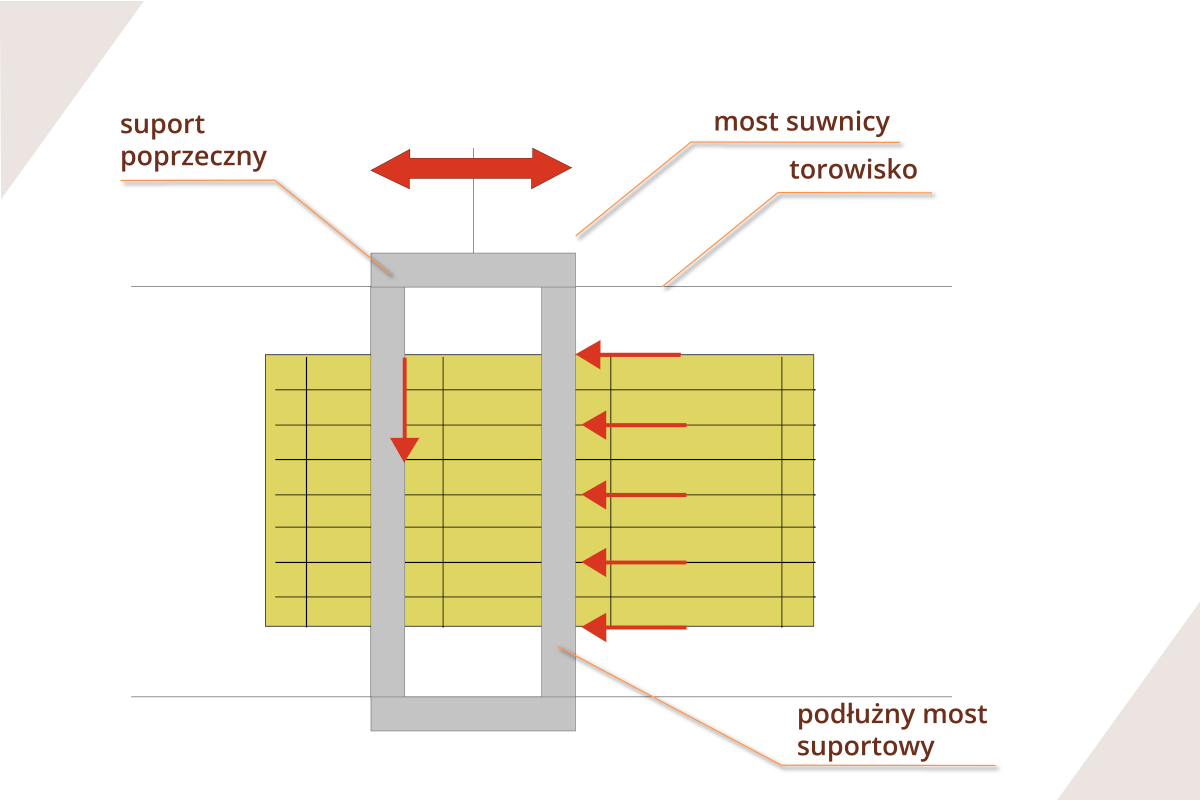

Kolejne rozcinanie wzdłużne i porzeczne płyt wykonywane przez tzw. piły formatowe, należące do grupy przecinarek wielotarczowych. W przypadku cięcia płyt przecinarką z dwoma niezależnymi mostami suportowymi obrabiarka porusza się w kierunkach wzajemnie prostopadłych. Po umieszczeniu płyty na stole most suportowy wykonuje ruch cięcia podłużnego, a po jego wycofaniu tarcze znajdujące się na moście poprzecznym rozcinają paski. W przypadku przecinarek suwnicowych podłużny most suportowy i prowadnica suportu poprzecznego umieszczone są na dwóch równoległych belkach suwnicy i poruszają się po torach, które obejmują rozcinaną płytę. Płyta rozcinana jest na paski przez tarcze tnące mostu podłużnego. Następnie, po uniesieniu tarcz podłużnych most suwnicy ustawia tarczę tnąca w miejscach cięcia poprzecznego.

Wielotarczowe rozcinanie poziome wykonywane przez przecinarki poziome polega na wykonywaniu surowych płyt o grubości ponad dwa razy większej od zakładanej grubości gotowego wyrobu. Płyty są rozcinane w połowie ich grubości po wykonaniu obróbki powierzchni licowych i bocznych płyty.

Nacinanie konturowe wykonywane przez przecinarki jednotarczowe. Cięcie polega na wykonywaniu równoległych nacięć wzdłuż wymaganego przekroju poprzecznego.

Ze względu na konstrukcję przecinarki i frezarki można podzielić na jednotarczowe, wyposażone w jedno narzędzie tnące oraz wielotarczowe, które posiada wiele narzędzi tnących, a także przecinarki lonowe pracujące diamentowymi linami tnącymi.

Powrót do spisu treściPowrót do spisu treści

Przecinarki strugowodne i technologia waterjet

Watejet to technologia cięcia kamienia strumieniem wody. Aby przeciąć materiał, urządzenia wykorzystują strumień wody pod wysokim ciśnieniem. Woda pod ciśnieniem nawet kilku tysięcy atmosfer wypuszczana jest przez specjalną dyszę, która skupia strumień na niewielkiej powierzchni. W celu zwiększenia efektywności cięcia do wody dodawany jest ścierniwo, najczęściej w postaci proszku z granitu lub kwarcu. Maszyny do cięcia wodą są stosowane do obróbki różnych materiałów, w tym stali, metali nieżelaznych, szkła, ceramiki, kamienia, a nawet żywicy epoksydowej. Jest to proces bezpieczny dla środowiska, ponieważ nie wykorzystuje chemikaliów ani emisji gazów. Maszyny do cięcia wodą to urządzenia CNC, co oznacza, że można zaprogramować ich działanie za pomocą komputera i wykonywać bardzo precyzyjne cięcia, gdyż strumień wody może ciąć w dowolnym kierunku.

Powrót do spisu treściPowrót do spisu treści

Narzędzia do cięcia ręcznego

W każdym zakładzie kamieniarskim znajdują się narzędzia do obróbki ręcznej. Należy do nich szliferka kątowa, która umożliwia obrabianie, polerowanie i wykańczanie brzegów elementów wyciętych wcześniej na większej obrabiarce, na przykład przy użyciu piły mostowej. Szlifierki kątowe pozwalają na założenie różnych końcówek - małej tarczy, którą można docinać elementy, frezu lub zdzieru, czyli narzędzi, które pozwolą na wyrzeźbienie krawędzi bądź rzepów polerskich.

Powrót do spisu treściPowrót do spisu treści

Podsumowanie

Technologia obróbki kamienia wciąż się rozwija. Nowoczesne maszyny już teraz posiadają ogromne możliwości i stanowią prawdziwe centra obróbcze. Niektóre z nich łączą funkcje wielu obrabiarek. Większość maszyn to urządzenia CNC, czyli takie, które pozwalają na sterowanie maszyną za pomocą komputera. Umiejętność programowania pracy maszyn to dodatkowe wyzwanie, które stoi przed współczesnym kamieniarzem.

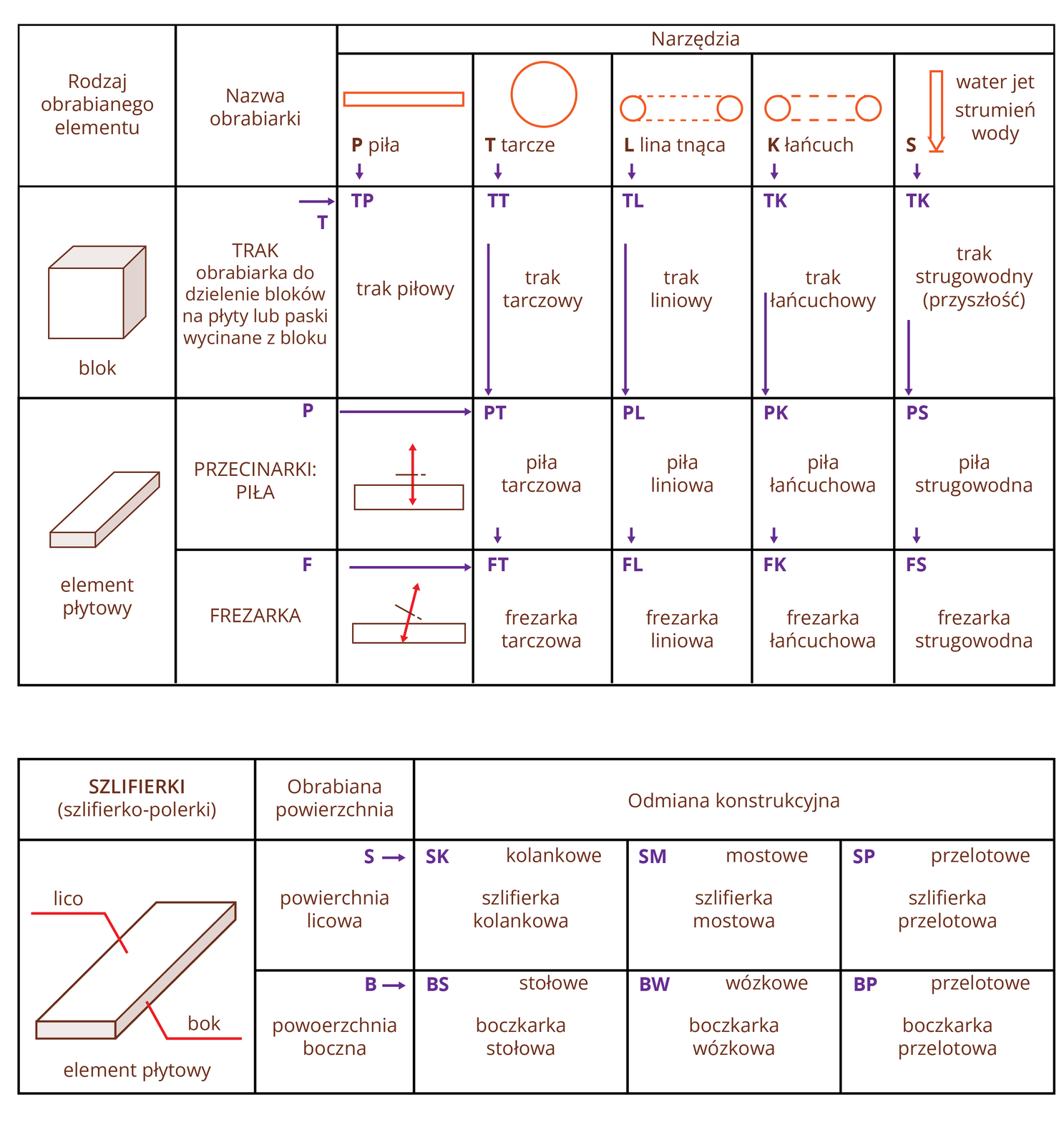

Klasyfikacja przedstawionych w materiale maszyn wraz z ich oznaczeniami znajduje się w tabeli poniżej.

Powrót do spisu treściPowrót do spisu treści

Bibliografia:

Chrząszczewski W., Obróbka mechaniczna i obrabiarki do kamienia, Jawor 2004

Rogala K., Milion metrów kamienia, Gdańsk 2019

Powrót do spisu treściPowrót do spisu treści

Netografia:

http://kamieniarz.net.pl/ (dostęp: 04.10.2023)

Powrót do spisu treściPowrót do spisu treści

Powrót do spisu treściPowrót do spisu treści