E‑book - Opis zakładu celulozowo papierniczego, przybliżenie zasad, wyposażenia, czynności technologicznych wykonywanych na poszczególnych stanowiskach

Spis treści:

1. Opis zakładu celulozowo‑papierniczego: działu przygotowania mas włóknistych do produkcji i działu maszyn papierniczych1. Opis zakładu celulozowo‑papierniczego: działu przygotowania mas włóknistych do produkcji i działu maszyn papierniczych

2. Zasady BHP, ppoż., ochrony środowiska, ergonomii stanowiska pracy podczas procesu produkcji2. Zasady BHP, ppoż., ochrony środowiska, ergonomii stanowiska pracy podczas procesu produkcji

3. Maszyny i urządzenia wykorzystywane w zakładzie celulozowo‑papierniczym3. Maszyny i urządzenia wykorzystywane w zakładzie celulozowo‑papierniczym

4. Czynności technologiczne wykonywane na poszczególnych stanowiskach pracy4. Czynności technologiczne wykonywane na poszczególnych stanowiskach pracy

5. Surowce i substancje chemiczne do wytwarzania mas włóknistych5. Surowce i substancje chemiczne do wytwarzania mas włóknistych

6. Półprodukty włókniste i substancje chemiczne do wytwarzania masy papierniczej6. Półprodukty włókniste i substancje chemiczne do wytwarzania masy papierniczej

7. Opis trasy przebiegu wstęgi papierniczej z punktami kontrolnymi jakości i parametrów7. Opis trasy przebiegu wstęgi papierniczej z punktami kontrolnymi jakości i parametrów

BibliografiaBibliografia

1. Opis zakładu celulozowo‑papierniczego: działu przygotowania mas włóknistych do produkcji i działu maszyn papierniczych

Proces produkcji papieru w zakładach celulozowo‑papierniczych składa się z kilku etapów:

1) wytwarzania mas włóknistych,

2) przygotowania masy papierniczej,

3) produkcji papieru na maszynie papierniczej.

Masę włóknistą pozyskuje się z surowców pierwotnych (drewna, bambusa, bawełny) lub makulatury. Roślinne surowce włókniste podczas przerabiania na masę włóknistą poddawane są procesowi rozdrabniania, roztwarzania i oczyszczania. Głównym źródłem włókien celulozowych jest drewno.

Po rozładunku drewna na placu drzewnym, wędruje ono dalej do działu korowalni z bębnami korującymi. Plac do rozładunku drewna wyposażony jest w transportery łańcuchowe do podawania drewna do bębnów korujących. Bębny korujące usuwają korę z zewnętrznej części drewna. Wyróżniamy korowanie na czerwono (usuwana jest tylko martwica) i na biało (usuwana jest martwica i łyko kory). Kora jest spalana w celach energetycznych lub przerabiana np. na nawozy.

Kolejnym ogniwem zakładu jest rębalnia oraz sortownia zrębków, a następnie przejście z transporterem wiodącym do silosów. W rębalni znajduje się rębak, który służy do rozdrabniania drewna na mniejsze części zwane zrębkami. Drewno w kolejnym etapie traktowane jest substancjami chemicznymi. Rozdrobnienie drewna na mniejsze fragmenty ułatwia wnikanie chemikaliów do środka.

Tuż za silosami rozpoczyna się dział warzelni z maszynami i urządzeniami do roztwarzania drewna. Masa uzyskana po procesie gotowania (delignifikacji) jest kierowana do mycia i sortowania, bielenia i na maszyny odwadniające. Proces sortowania ma na celu usunięcie jak największej ilości pozostałych w masie zanieczyszczeń, folii, tworzyw sztucznych, drzazg, pęczków włókien, które mogłyby pogorszyć czystość wytworu papierniczego. Zapewnia odpowiednie rozdzielenie włókien, co z kolei wpływa na poprawę formowania. Oczyszczone surowce włókniste mieli się w młynach w celu rozluźnienia ich struktury (fibrylacja).

Na maszynie odwadniającej masa celulozowa jest odwadniana i suszona. Masa celulozowa po wysuszeniu może mieć postać płatków lub arkuszy. Arkusze są przekrawane przekrawaczami na mniejsze kawałki. Na końcu znajduje się linia do belowania celulozy.

W dziale regeneracji alkaliów lub również w dziale warzelni znajdują się urządzenia do regeneracji ługu powarzelnego: kocioł sodowy, kaustyzator i piec obrotowy.

Niektóre zakłady celulozowo‑papiernicze posiadają również dział makulaturowni. Jest to sekcja oczyszczania masy makulaturowej. Instalacje do oczyszczania makulatury różnią się budową w zależności od rodzaju przerabianej makulatury. Pierwszym urządzeniem w linii przerobu makulatury na masę włóknistą jest rozczyniacz, który służy do rozdrobniena arkuszy lub zwojów i wytworzenia z nich zawiesiny wodnej. Podczas rozczyniania odbywa się oczyszczanie wstępne. Po rozczynieniu masa trafia do rozwłókniacza. Kolejne urządzenia to kadź magazynowa, hydrocyklon wysokiego stężenia, gdzie odbywa się sortowanie ciśnieniowe zgrubne. W piasecznikach niskiego stężenia odbywa się frakcjonowanie, wyodrębnianie masy długowłóknistej.

Masy włókniste na wydziałach maszyn papierniczych przechowywane są w kadziach magazynowych. Rolą tych urządzeń jest utrzymywanie równego poziomu mas, zapewnienie ich rezerwy dla potrzeb maszyny oraz wyrównanie parametrów jakościowych poprzez odpowiednie mieszanie.

Odpowiednio przygotowana masa jest wprowadzana do maszyny papierniczej za pomocą wlewu. Pierwsza część maszyny, zwana sitową ma za zadanie równomiernie rozprowadzić włókna na całej szerokości sita oraz usuwać wodę z uformowanej wstęgi. Główne parametry na wlewie maszyny to: stężenie masy - 0,2‑1,2%, temperatura - 45‑50Indeks górny ooC, stosunek prędkości wypływu masy do prędkości sita -0.9‑1,1m/s.

Kolejna część zwana prasową ma za zadanie dalsze usuwanie wody ze wstęgi, zwiększenie suchości, gęstości i połączeń między włóknami.

W części suszącej następuje wzrost suchości do 92 – 93% oraz skurcz papieru o 4 – 10%.

Część maszyny papierniczej z gładzikiem i nawijakiem odpowiada za gładzenie papieru pomiędzy dwoma metalowymi wałami, zmianę grubości równe nawinięcie papieru na całej szerokości tambora oraz wymianę nawiniętych już tamborów.

Przewijarko krajarka przewija i tnie papier z szerokości maszyny na szerokość określoną przez zamawiającego.

Powrót do spisu treściPowrót do spisu treści

2. Zasady BHP, ppoż., ochrony środowiska, ergonomii stanowiska pracy podczas procesu produkcji

Zasady BHP oraz ppoż powinny zostać wdrożone i przestrzegane w miejscu pracy. Ich celem jest ograniczenie ryzyka wypadków i chorób zawodowych powodujących uszczerbek na zdrowiu pracowników. Zasady ochrony przeciwpożarowej, dotyczą zapobiegania powstawaniu i rozprzestrzenianiu się pożaru bądź innej klęski, zapewnienia środków niezbędnych do ich zwalczania, a także prowadzenia akcji ratowniczych. Powstanie pożaru to nie tylko zagrożenie dla ludzi, zatrzymanie produkcji, ale także zagrożenie skażenia terenu, wysokiej emisji gazów do powietrza itp. W poszczególnych rejonach zakładu jest rozlokowany podręczny sprzęt ratowniczy i gaśniczy przeznaczony do gaszenia pożarów substancji odpadowych, resztek farb, olejów itp.

Stosowanie odzieży i obuwia roboczego oraz środków ochrony indywidualnej

Stosowanie kamizelek odblaskowych na terenie m.in. magazynów wyrobów gotowych, magazynów celulozy, makulatury, wyładowani drewna, magazynie opakowań, na składowiskach: zrębków, kory, węgla, magazynie technicznym oraz przy pracach zlokalizowanych w obrębie dróg należy do zasad BHP. W miejscach, gdzie występują gorące gazy spalinowe, lotne popioły, gorący żużel, piasek, siarczan sodu lub wapno stosuje się również odzież i wyposażenie specjalistyczne, takie jak kombinezony ognioodporne metalizowane, kaptury, rękawice, okrycia stóp oraz obuwie ochronne i kamizelki chłodzące.

Przy instalacjach stwarzających zagrożenie środkami żrącymi lub duszącymi stosuje się ubrania chemoodporne, buty, rękawice chemoodporne, osłonę twarzy oraz dróg oddechowych.

Pracownicy zobowiązani są do noszenia hełmów m.in. na terenie wydziałów produkcyjnych i pomocniczych, przy obsłudze urządzeń dźwigowych, suwnic, podnośników, wózków widłowych, rozładunku i załadunku materiałów. Na oddziałach chemicznych, przy operacjach ze środkami żrącymi należy stosować kaski niewentylowane (bez otworów wentylacyjnych). Przy obsłudze maszyn i urządzeń zabrania się noszenia długich, rozpuszczonych włosów. Włosy powinny być upięte w sposób uniemożliwiający ich pochwycenie przez wirujące części maszyn i urządzeń.

Na terenie wydziałów produkcyjnych, magazynowych i instalacji technologicznych obowiązuje noszenie okularów ochronnych. Pracownicy którzy używają okularów korekcyjnych muszą mieć je w wykonaniu ochronnym lub stosować okulary ochronne nakładane na okulary korekcyjne. Przy wykonywaniu czynności niebezpiecznych stosuje się osłony twarzy, gogle, maski.

Zasady ergonomii

Ergonomia zajmuje się projektowaniem narzędzi i wyposażenia oraz planowaniem zadań w miejscu wykonywania pracy. Narzędziami są zarówno odpowiednie materiały biurowe, przyrządy pomocnicze, jak również całe procedury i system przemysłowy. Wyposażenie to linie produkcyjne i urządzenia. Ergonomiczne miejsca pracy zaprojektowane są tak, by potrzeby i oczekiwania pracowników co do funkcjonowania w miejscu pracy były jak najlepiej zaspokojone, powinny wspierać ich podczas wykonywania pracy oraz pozytywnie wpływać na samopoczucie i wydajność. Na dobrą ergonomię na stanowisku w zakładzie papierniczym przekłada się wiele czynników, do których zalicza się m.in. użycie odpowiednich sprzętów i maszyn, wydzielenie odpowiednich stref, które pozwalają na wygodne i bezpieczne poruszanie się w obrębie miejsca wykonywania pracy oraz właściwe zagospodarowane przestrzeni, które ułatwia transport produktów i gotowych wyrobów.

Ochrona środowiska

Zakład posiada szczegółowe uregulowania dotyczące postępowania z odpadami. Odpady takie jak azbest, baterie, akumulatory, świetlówki, oleje i smary, zużyte czyściwo należą do odpadów niebezpiecznych i podlegają szczegółowej ewidencji i specjalnym uregulowaniom. W zakładzie istnieje obowiązek segregacji odpadów. Wytwórca odpadów jest zobowiązany do ich zagospodarowania wg protokołu uzgodnień. W poszczególnych rejonach znajdują się oznakowane pojemniki na poszczególne rodzaje odpadów niepowstających w wyniku prac remontowych, będących surowcami wtórnymi.

Powrót do spisu treściPowrót do spisu treści

3. Maszyny i urządzenia wykorzystywane w zakładzie celulozowo‑papierniczym

Hydropulper – rozczynianie makulatury i masy celulozowej

Hydropulper to inaczej rozczyniacz, urządzenie służące do rozczyniania masy włóknistej. Proces ten polega na rozdrobnieniu w środowisku wodnym arkuszy lub zwojów suchej masy na drobne fragmenty o wymiarach nie przekraczających kliku centymetrów. Celem rozczyniania jest wytworzenie zawiesiny wodnej, którą można przepompować do dalszej obróbki. Podczas rozczyniania występuje wstępne oczyszczanie masy z zanieczyszczeń ciężkich (szkło, kamienie) i przędnych (drut, sznurek, folie). Ilość i rodzaj zanieczyszczeń zależy od rodzaju rozczynianej masy. Najbardziej zanieczyszczone są masy makulaturowe.

W przypadku masy makulaturowej w hydropulperach następuje oddzielenie włókien od farby drukarskiej oraz substancji kleistych, jak również rozdrabnianie ich cząstek. Działające siły mechaniczne oraz chemikalia i energia cieplna sprawiają, że włókna odzyskują pożądane właściwości. Rozczynianie kształtuje właściwości masy włóknistej, wprowadzanej następnie do kolejnych etapów procesu.

Sortownik zgrubny

Sortowanie zgrubne przeprowadzane jest w sortowniku z sitem o otworach okrągłych. Proces prowadzony jest w celu wydzielania dużych i trudnych do rozwłóknienia elementów papieru oraz dużych fragmentów niepapierowych składników (np. sęki). Otwory sita muszą pozostać wolne podczas sortowania. Osiąga się to dzięki zastosowaniu mieszadła obracającego się z dużą prędkością. Mieszadło pracuje w warunkach występowania dużych oporów w przypadku zebrania się nadmiernych ilości odrzutu grubego.

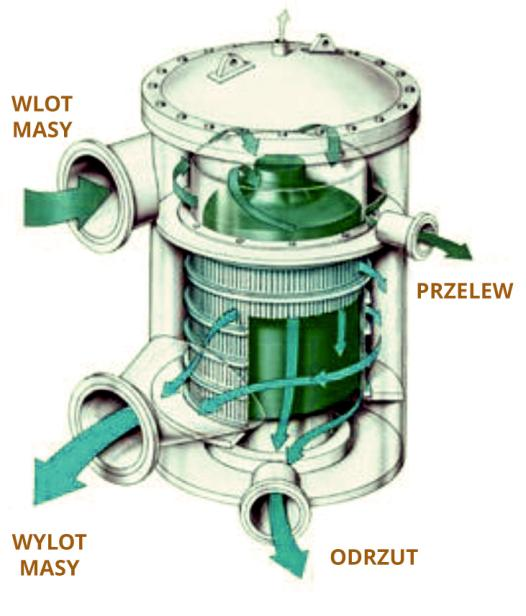

Piaseczniki

Urządzenia oczyszczające masę celulozową i papierniczą z zanieczyszczeń. Są to naczynia stożkowe, w których zawiesina włóknista, wprowadzona do urządzenia, tworzy wewnętrzny wir swobodny. Zanieczyszczenia ciężkie pod wpływem siły odśrodkowej zostają wydzielone i opadają na dno, włókna ze względu na ich dużą giętkość odpływają do góry.

Prasa odwadniająca

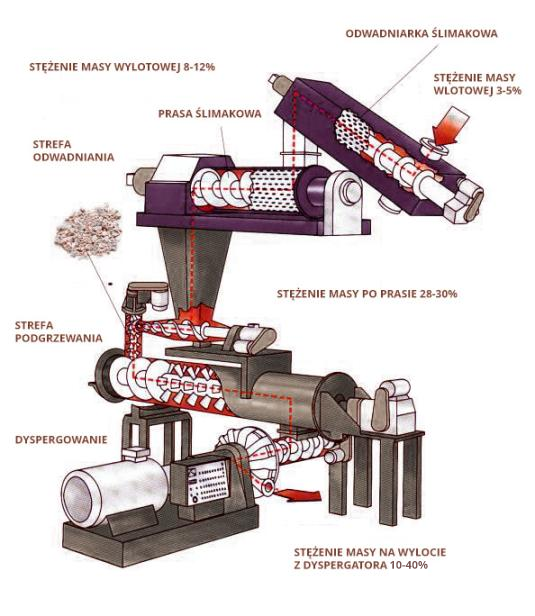

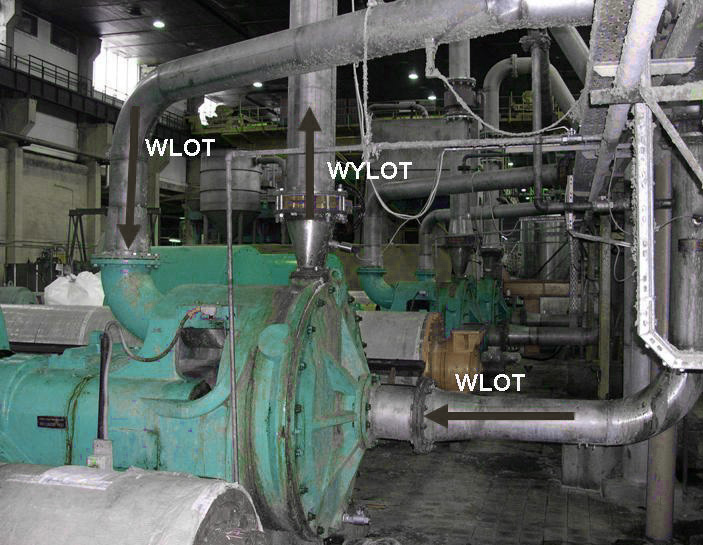

Urządzenie odciskające nadmiar wody z masy papierniczej. Wewnątrz korpusu urządzenia znajduje się wkład z sita szczelinowego, na którym odbywa się właściwe odwadnianie masy. Zawiesina podawana jest do odwadniarki ślimakowej, a następnie do prasy ślimakowej, gdzie jest wstępnie odwadniana. Następnie zawartość prasy przechodzi do strefy podgrzewania, w której masa zostaje ponownie odwodniona, stężenie masy po tym etapie wynosi około 30%. Stężenie masy na wylocie z dyspergatora wynosi ok. 40%.

Dyspergator

Urządzenie ułatwiające rozbijanie i usuwanie zanieczyszczeń, zapobiegające gromadzeniu się osadów. Zasada działania urządzenia jest następująca. Śruba podająca zapewnia jednorodne i ciągłe podawanie surowca, zapobiega tworzeniu się zatorów. Napędzana jest ona przez główny napęd dyspergatora. Zbędne cząstki i tusze są oddzielane od włókien i mielone do rozmiarów odpowiednich do dalszego przetwarzania.

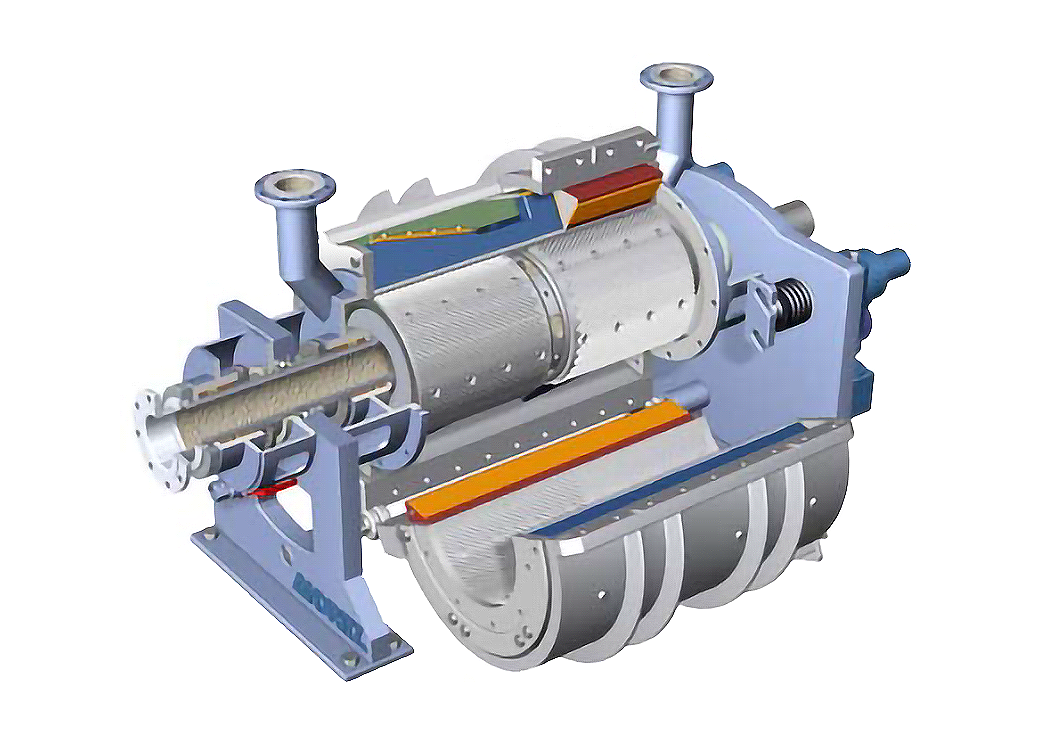

Sortownik ciśnieniowy

Urządzenie odpowiadające za uzyskanie jednorodnej masy włóknistej oraz wydzielanie jej nierozwłóknionych fragmentów. Sortowniki ciśnieniowe mają specjalnie ukształtowane łopatki wirnika, które poruszają się tuż przy powierzchni sita, wytwarzając pulsację ciśnienia, co z kolei intensyfikuje przechodzenie włókien przez otwory. Dzięki pulsacji ciśnienia możliwe jest oczyszczanie sita.

Do zalet sortowników ciśnieniowych należą: duża przepustowość, zamknięta obudowa, która chroni zawiesinę przed napowietrzaniem i pienieniem, eliminacja zbędnych wibracji mechanicznych oraz wysokie stężenie przesortowanej masy.

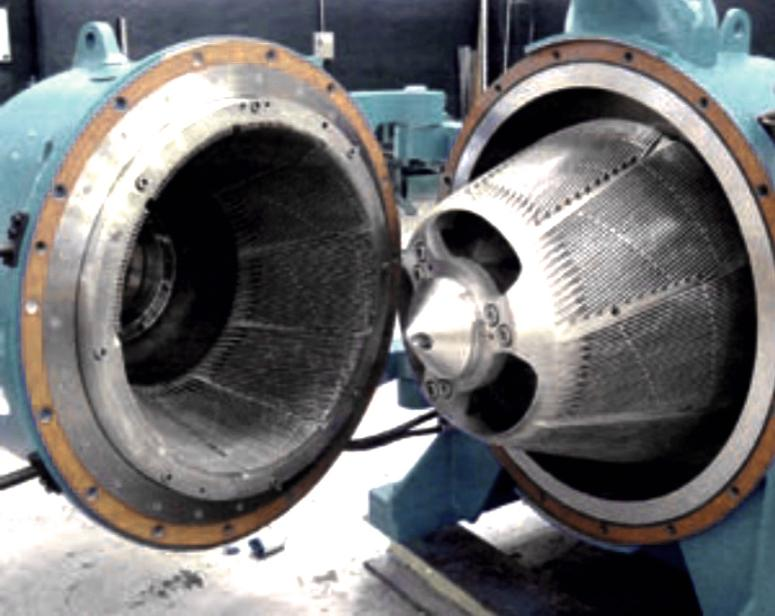

Młyn

Mechaniczna obróbka półproduktów włóknistych w środowisku wodnym odbywa się w urządzeniach zwanych młynami. Obróbka włókien możliwa jest dzięki unożowieniu statora i rotora młynów. Etap mielenia mas włóknistych to jeden z najbardziej energochłonnych procesów na maszynie papierniczej. Wyróżniamy młyny cylindryczne, stożkowe oraz tarczowe.

Zasada działania młynów tarczowych polega na przepuszczaniu masy włóknistej pomiędzy mielącymi powierzchniami tarcz młyna. Masa dostarczana jest przeważnie przez otwór w tarczy nieruchomej i wypływa na obwodzie tarczy.

Młyny stożkowe składają się ze stożkowego wirnika (rotora) obracającego się w obudowie stożkowej (statorze), wyposażonej również w noże.

W młynach cylindrycznych stosowana jest technika wprowadzania i odbioru masy poprzez otwory w rotorze i statorze. Pozwala ona na uzyskanie skutecznej obróbki wszystkich włókien, przez co dostarczona energia jest znacznie efektywniej wykorzystywana.

Egutery

Egutery to lekkie cylindry zbudowane z metalowych prętów. Stanowią element części sitowej maszyny papierniczej. Głównym zadaniem egutera jest zapewnienie równomiernego rozkładu włókien w papierze, wyrównywania powierzchni, poprawy przezrocza papieru. Egutery stosowane są również podczas produkcji papieru z filigranami, znakami wodnymi. Aby uzyskać znak wodny, na sicie egutera umieszcza się wzory, które wyciskają z części formowanej wstęgi papieru pewną ilość włókien. Uzyskuje się w ten sposób warstwę włóknistą cieńszą. Ustawione za eguterem skrzynki ssące umożliwiają ponowne wyrównanie zagęszczenia włókien.

Maszyna papiernicza

Urządzenie przeznaczone do produkcji papieru lub tektury litej z masy papierniczej. Jej zadaniem jest doprowadzanie rozcieńczonej i oczyszczonej już masy papierniczej przez urządzenie wlewowe na sito. Wstęga papieru jest początkowo kształtowana na płaskim bądź cylindrycznym sicie. Na tym etapie następuje również wstępne odwadnianie (przez listwy i skrzynki odwadniające oraz ssące) wstęgi papieru. Częściowo odwodniona wstęga przechodzi następnie przez część prasową, zbudowaną z przylegających do siebie walców, których zadaniem jest dalsze odwadnianie wstęgi papieru oraz zagęszczanie jej struktury. Dalej wstęga transportowana jest do części suszącej. Część suszącą stanowi układ cylindrów ogrzewanych parą wodną. Może zawierać urządzenia przeznaczone do uszlachetniania papieru, jak np.: prasa klejarska czy prasa powlekająca. Część wykańczająca maszyny papierniczej składa się z cylindrów chłodzących, gładzika oraz nawijaka na role (tambory).

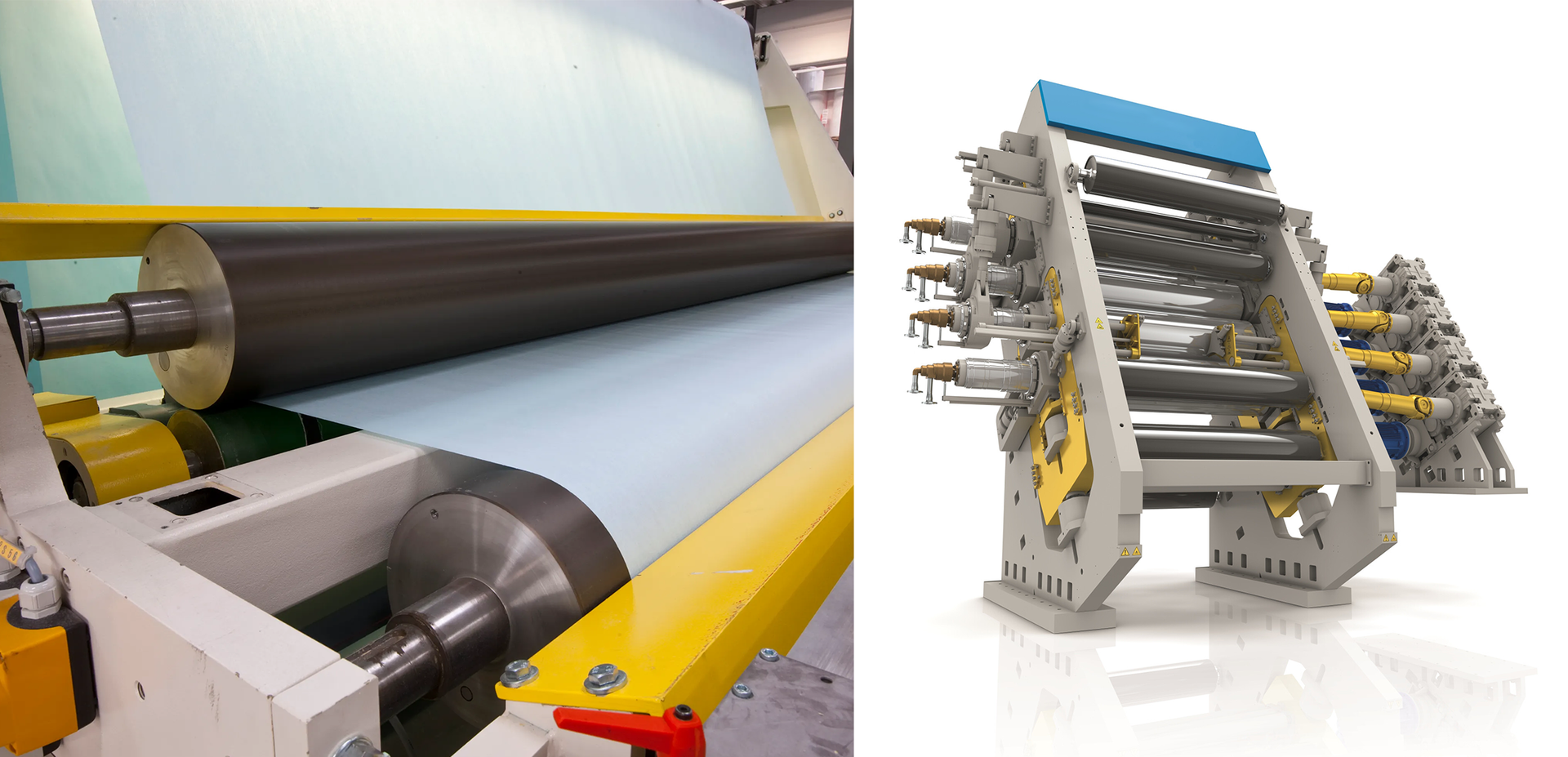

Kalander

Urządzenie znajdujące się w końcowym odcinku maszyny papierniczej lub poza nią. Służy w zależności od budowy do gładzenia, nadawania połysku lub do wytwarzania wzoru i faktury ozdobnej na różnego rodzaju papierach. Możliwe jest uszlachetnianie tym sposobem papierów i kartonów przeznaczonych na etykiety, ulotki, opakowania itp. Kalander to maszyna o elementach roboczych w postaci gładkich lub żłobionych walców, które są osadzone jeden nad drugim , we wspólnej ramie. Pomiędzy walcami przechodzi papier. Prędkości obrotowe współpracujących walców mogą być zbliżone, jak na przykład w kalandrach gładzących, lub też znacznie się różnić.

Nawijak

Wykańczanie papieru

Proces wykańczania papieru obejmuje wiele różnych etapów i operacji, w tym także obsługę urządzeń takich jak odwijaki pełnego tambora i sekcje automatycznych noży tnących wstęgę papieru.

Odwijak pełnego tambora to urządzenie służące do odwijania i rozwijania papieru z dużych rolek. Działanie odwijaka polega na umieszczeniu rolki papieru na wale, który jest następnie obracany, aby zwolnić papier. Papier jest następnie ciągnięty przez system prowadnic i zwijany na mniejsze role lub arkusze.

Sekcja automatycznych noży tnących wstęgę papieru to zaawansowane urządzenie do cięcia papieru na wstęgi o określonej szerokości. Działanie sekcji noży polega na przeprowadzeniu papieru przez zestaw ostrzy tnących, które dokonują precyzyjnego cięcia papieru na wstęgi o wymiarach zgodnych z ustawieniami urządzenia. Sekcja noży jest zazwyczaj wyposażona w czujniki, które pozwalają na dokładne monitorowanie procesu cięcia i dostosowanie ustawień tak, by uzyskać jak najwyższą jakość wstęgi papieru.

Odwijak pełnego tambora i sekcja automatycznych noży tnących wstęgę papieru są więc niezbędnymi urządzeniami w procesie wykańczania papieru. Umożliwiają przetwarzanie dużych rolek papieru na mniejsze role lub arkusze o określonej szerokości, co pozwala na dalsze wykorzystanie papieru w różnych aplikacjach.

Przekrawacz papieru

Urządzenie, które przecina wstęgę papieru na węższe pasy i odpowiednie formaty. Wyróżnia się przekrawacze poprzeczne (cięcie na arkusze) oraz wzdłużne (cięcie na mniejsze zwoje i bobiny). Przekrawacz papieru pozwala na cięcie z trzech i więcej zwojów. Wstęgi papieru bywają nawijane na niewymiarowe gilzy. System prostowania pozwala na wyprostowanie papierów źle nawiniętych. Nowoczesne przekrawacze są często wyposażone dodatkowo w układ prostujący arkusze. Przekrawacze są wyposażone w systemy rozładowania elektrostatycznego oraz hamowania arkusza.

Przewijarko‑krajarka

Zadaniem urządzenia jest przewinięcie i cięcie papieru z szerokości maszyny na szerokość żądaną przez klienta. Maszyna wyposażona jest w obracające się noże pierścieniowe i tarczowe. Dzięki nim następuje rozcinanie wstęgi papieru na szerokości według parametrów określonych w zamówieniu. Węższe wstęgi papieru nawijane są na gilzy, które tworzą zwoje papieru.

Powrót do spisu treściPowrót do spisu treści

4. Czynności technologiczne wykonywane na poszczególnych stanowiskach pracy

Wytwarzanie masy celulozowej z drewna i makulaturowej z makulatury, przygotowanie masy papierniczej i produkcja papieru

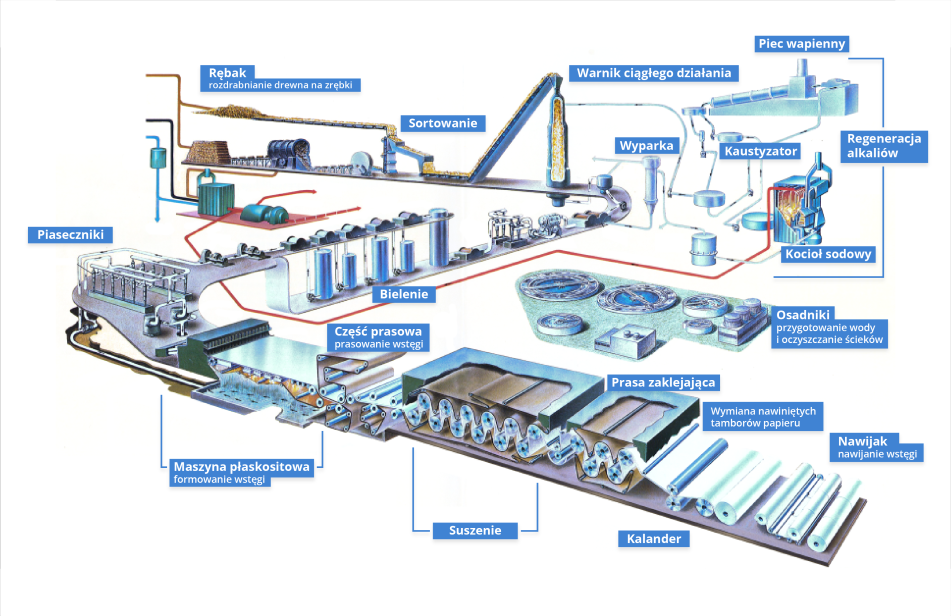

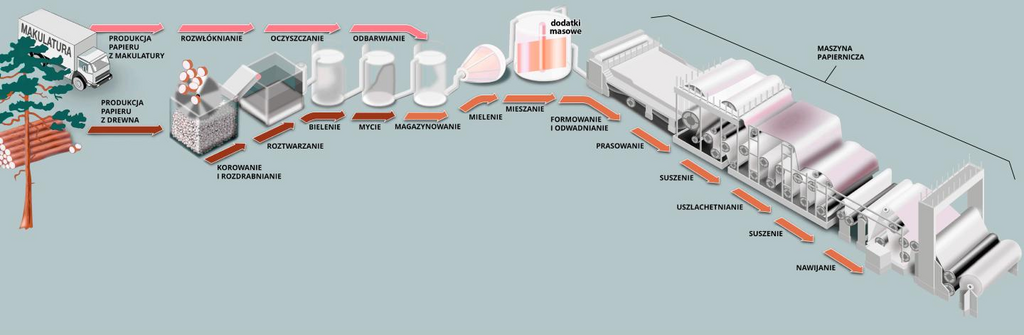

Schematy przedstawiają przykładowe linie do produkcji mas włóknistych i papieru. W każdym zakładzie mogą się one różnić zastosowanymi urządzeniami i procesami. Na rysunkach zostały przedstawione 3 procesy związane z produkcją papieru:

- wytwarzanie masy włóknistej z drewna (masy celulozowej) i makulatury (masy makulaturowej),

- przygotowanie masy papierniczej,

- produkcja papieru na maszynie papierniczej.

Cykl produkcji masy włóknistej z drewna (masy celulozowej) i makulatury (masy makulaturowej)

Po lewej stronie schematu widać dwie oddzielne linie związane z wytwarzaniem mas włóknistych celulozowych i makulaturowych. Obie masy po wyprodukowaniu spotykają się w jednym punkcie, gdyż masa papiernicza jest przygotowywana z ich mieszanki.

Bardziej rozbudowana jest instalacja do produkcji masy celulozowej z drewna. Składa się on z następujących etapów widocznych na rysunku:

- korowanie drewna i rozdrabnianie drewna w rębakach na zrębki;

- gotowanie rozdrobnionego drewna z użyciem chemikaliów w warnikach (roztwarzanie);

- bielenie, mycie i magazynowanie masy włóknistej.

Druga instalacja pokazana na rysunku służy do przerabiania makulatury na masę makulaturową. Makulatura jest odbarwiana oraz mechaniczne oczyszczana z zanieczyszczeń. Makulatura musi zostać uwolniona od farby drukarskiej głównie metodami flotacyjnymi z zastosowaniem substancji powierzchniowo‑czynnych i ewentualnie wybielania. Cząstki farby z włókien muszą zostać usunięte. Rozdrobione cząstki farby i tuszu są oddzielane od zawiesiny włókien.

Cykl produkcji papieru – przygotowanie masy papierniczej i produkcja papieru

Na pozostałej części schematu widać produkcję papieru obejmującą przygotowanie masy papierniczej i formowanie papieru na maszynie papierniczej.

W końcowym etapie cyklu produkcji masy włóknistej obie masy spotykają się w jednym punkcie, by ostatecznie utworzyć masę papierniczą, wykorzystywaną do produkcji papieru. Proces przygotowania masy papierniczej obejmuje kilka etapów:

- mieszanie masy,

- rafinowanie (mielenie),

- wprowadzenie niezbędnych dodatków,

- mieszane z dodatkami masowymi.

Z takiej wymieszanej masy włóknistej z dodatkami masowymi tworzy się masa papiernicza.

Urządzenia rozwłókniające przygotowują masę papierniczą do mielenia, które odbywa się w specjalnie do tego celu przeznaczonych młynach. Materiały włókniste poddaje się mieleniu w obecności wody w aparatach mielących o działaniu okresowym lub ciągłym. Jeśli papier ma złożony skład, zmielone materiały włókniste miesza się w określonej proporcji. Do masy włóknistej wprowadzane są substancje wypełniające, klejące i barwiące. Tak przygotowana zawiesina jest gromadzona w mieszalniku i reguluje się jej stężenie.

Gotowa masa papiernicza jest następnie silnie rozcieńczana wodą z recyklingu i przepuszczana przez sprzęt czyszczący w celu usunięcia obcych zanieczyszczeń. Następnie masa w ciągłym strumieniu jest dostarczana za pomocą wlewu na sito maszyny papierniczej. Do tego celu wykorzystywane są specjalne urządzenia sterujące.

Poddana obróbce masa zostaje przetworzona na produkt papierowy za pomocą specjalnych elementów maszyny papierniczej. Po zakończonym procesie papier jest zwijany w rolę, która ma zadanie chronić go przed uszkodzeniami i zabrudzeniami. Do pakowania papieru najczęściej stosowany jest laminat PE‑papier. Takie opakowanie zapewnia dobrą ochronę przed uszkodzeniami mechanicznymi, kurzem, wilgocią. Ogromną zaletą tego typu opakowań jest także to, że są one całkowicie recyklowalne, dzięki czemu mogą być ponownie przetworzone.

Powrót do spisu treściPowrót do spisu treści

5. Surowce i substancje chemiczne do wytwarzania mas włóknistych

Masy włókniste są podstawowym, głównym półproduktem do wyrobu papieru, tektur, płyt pilśniowych oraz włókien celulozowych. Materiałem wyjściowym do produkcji mas włóknistych, z których powstaje papier, są różnego rodzaju włókniste surowce roślinne, pozyskiwane m.in. z drzew iglastych i liściastych, ale również z innych roślin, np. z lnu, bambusa czy bawełny. Podstawowymi składnikami chemicznymi tych surowców są: celuloza, lignina i hemicelulozy. Produkcja mas włóknistych polega na przerobie surowca o zwartej, włóknistej budowie, na pulpę składającą się z luźnych włókien. Proces ten nazywamy roztwarzaniem. Stosowane są trzy metody roztwarzania: chemiczna, mechaniczna i chemiczno‑mechaniczna.

Włókniste półprodukty papiernicze pochodzenia roślinnego można podzielić na 7 grup głównych:

masy długowłókniste,

masy celulozowe,

masy wysokowydajne,

masy półchemiczne,

masy odpadkowe,

masy mechaniczne,

masa makulaturowa.

Masy długowłókniste możemy podzielić na masy z włosków nasiennych (np. z bawełny) oraz z włókien łykowych (np. z lnu i konopi). Masy celulozowe otrzymywane z drewna iglastego również nazywa się długowłóknistymi ze względu na dłuższe włókna od tych uzyskanych z drewna liściastego.

Masy celulozowe dzielimy na masy z drewna (liściastego i iglastego) oraz z roślin jednorocznych (np. ze słomy czy trzciny). Masy celulozowe możemy również podzielić ze względu na długość włókien na: długowłókniste (z drewna iglastego) i krótkowłókniste (z drewna liściastego).

Masy wysokowydajne to niebielone masy drzewne powstałe z drewna iglastego i liściastego.

Masy półchemiczne powstają z drewna oraz roślin jednorocznych, np. trzciny.

Masa mechaniczna wytwarzana jest z drzew zarówno liściastych, jak i iglastych.

Masy odpadkowe to półprodukt uzyskany w wyniku rozwłókniania sęków i niedowarków podczas produkcji mas celulozowych (masa odpadkowa sękowa) lub masa odzyskiwana z wód odciekowych (masa odpadkowa wyławiana).

Masę makulaturową dzielimy na masę otrzymaną z przerobienia makulatury:

- białej lub jasnej np. wydruków biurowych, ksero, gazet,

- mocnej np. z opakowań, tektury falistej,

- specjalnej zanieczyszczonej np. masami topliwymi, chemikaliami,

- mieszanej.

Materiał włóknisty podlega dalszej obróbce, gdzie przekształca się go w miazgę zwaną pulpą, a tę z kolei przetwarza się następnie w papier. Wytwarzanie pulpy może się odbywać metodami mechanicznymi lub chemicznymi. W procesie roztwarzania chemicznego wykorzystuje się zazwyczaj alkalia jak np. wodorotlenek sodu w postaci ługu lub też sodę kaustyczną, które mają na celu usunięcie ligniny spajającej włókna.

Metody chemiczne roztwarzania włókien

Metody chemiczne roztwarzania włókien polegają głównie na stosowaniu środków chemicznych, dostarczaniu ciepła, w celu zmiękczenia oraz usunięcia ligniny. Metody te zwane są delignifikacją, czyli usunięciem większości ligniny, substancji nadającej spoistości tkankom roślinnym. W wyniku działania środków chemicznych dochodzi do rozpuszczenia ligniny, a następnie do mechanicznej rafinacji mającej na celu oddzielenie od siebie włókien. Otrzymane w ten sposób masy nazywane są masami celulozowymi. W praktyce stosowane są dwa różne procesy roztwarzania chemicznego.

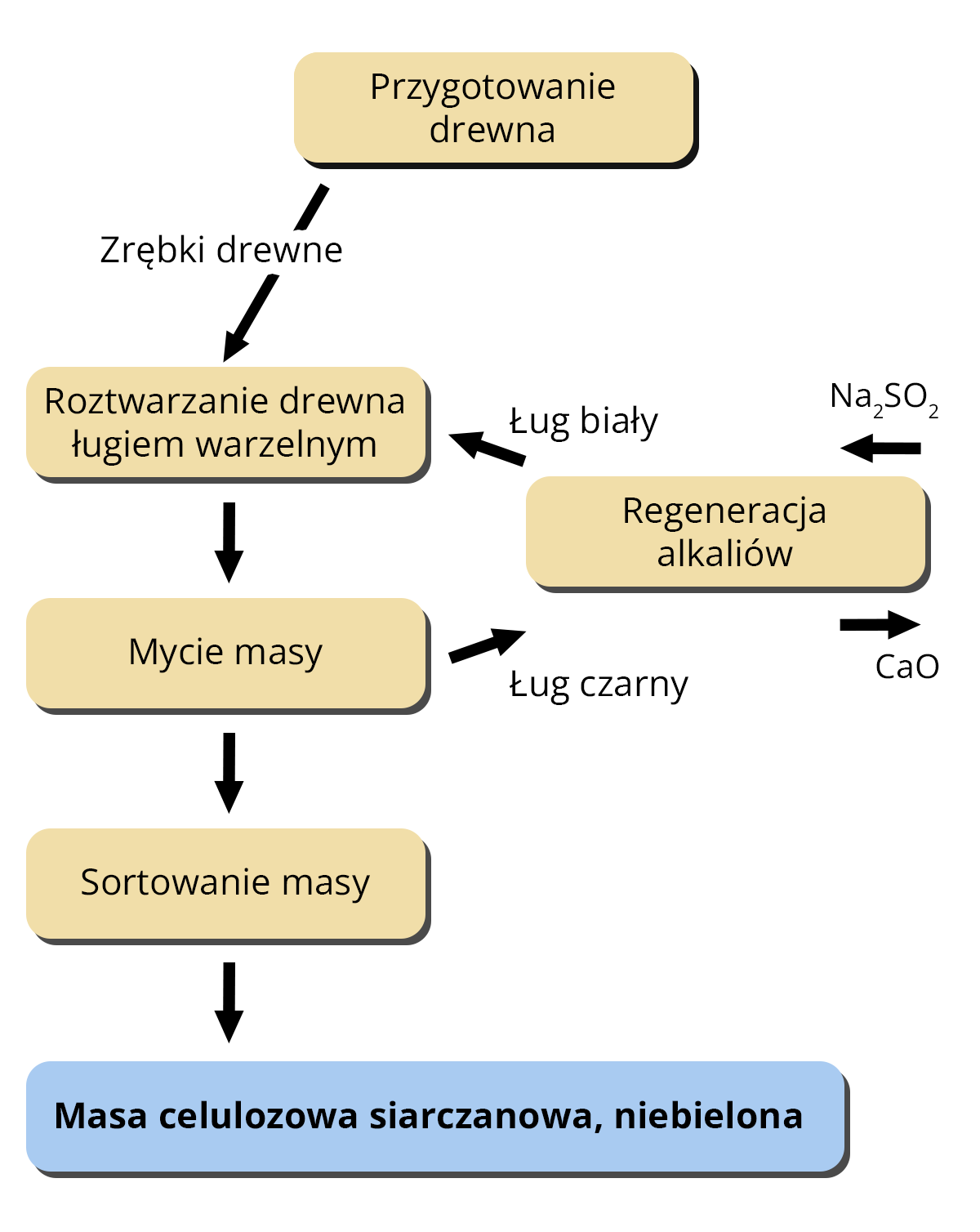

Pierwszym z nich jest proces roztwarzania siarczanowego, zwany procesem Kraft. Włókna po roztwarzaniu siarczanowym charakteryzują się lepszą wytrzymałością w porównaniu do uzyskanych w wyniku innych dostępnych technologii. Dodatkowo ta metoda może być stosowane do wszystkich gatunków drewna, a sam proces umożliwia skuteczne odzyskiwanie zastosowanych surowców chemicznych.

Metoda Kraft polega na łączeniu zrębków drzewnych z ługiem białym (jest to wodny roztwór wodorotlenku sodu i siarczku sodu). W warunkach podwyższonego ciśnienia i temperatury roztwór ten rozpuszcza ligninę, sprawiając, że włókna celulozowe nie są już ze sobą połączone. Po skończonej reakcji uzyskiwany jest czarny ług oraz masa celulozowa. Ług czarny zawiera rozpuszczone substancje organiczne pochodzące z drewna i substancje mineralne wprowadzone z ługiem białym. W celu odzysku tych substancji ług powarzelny poddaje się procesowi regeneracji. Odzyskane substancje organiczne wykorzystuje się jako paliwo a chemikalia do ponownego roztwarzania.

Dodatkowo masy przeznaczone do bielenia poddaje się procesowi delignifikacji tlenowej (w obecności tlenu i wodorotlenku sodu). Ma on na celu usunąć większość ligniny.

Schemat otrzymywania masy celulozowej siarczanowej niebielonej

Otrzymany w taki sposób półprodukt włóknisty jest wykorzystywany na mocne papiery workowe, pakowe, tekturę falistą. Niebielona masa celulozowa siarczanowa może być poddana procesowi bielenia w celu uzyskania odpowiednich właściwości użytkowych, takich jak białość, jasność i czystość. Bielona masa celulozowa jest głównie wykorzystywana na papiery drukowe i do pisania oraz higieniczne wyższej jakości.

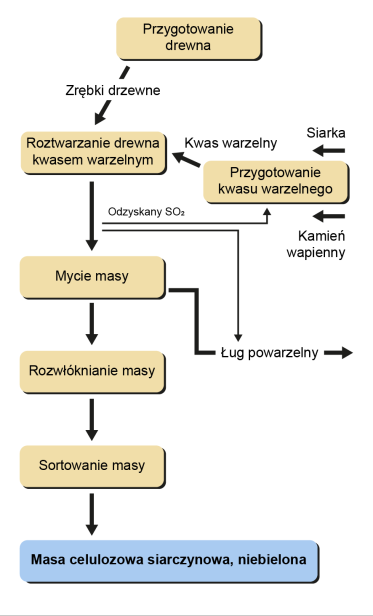

Drugim z procesów chemicznego roztwarzania jest proces siarczynowy. Polega on na zastosowaniu wodnego roztworu ditlenku siarki w obecności wodorosiarczynu (np. wapniowego, magnezowego, sodowego i amonowego). Uzyskiwane w tym procesie produkty są jaśniejsze i łatwiejsze do wybielenia, jednak posiadają zdecydowanie niższą wytrzymałość w porównaniu do produktów otrzymanych w wyniku stosowania roztwarzania siarczanowego. Roztwarzanie siarczynowe wymaga także starannego doboru surowca drzewnego – metoda ta jest niekorzystna np. dla drewna sosnowego. Proces siarczynowy w porównaniu z metodą Kraft wytwarza mniej nieprzyjemnych gazów, charakteryzuje się większą wydajnością, a także pozwala na uzyskanie bardzo jasnej pulpy, którą można łatwo ługować. Niestety, ze względu na słabszą jakość włókien, wyższe zużycie energii i niskie zdolności odzyskiwania zastosowanych w procesie surowców chemicznych, technologia siarczynowa została wyparta przez proces Kraft.

Schemat otrzymywania masy celulozowej siarczynowej niebielonej

Metody mechaniczne roztwarzania włókien

Mechaniczne roztwarzanie włókien pozwala uzyskać bardzo wysoką wydajność pozyskiwania mas włóknistych z drewna. Wyróżnia się następujące podstawowe masy mechaniczne: ścier, masa rafinerowa, masa termomechaniczna, masa chemotermomechaniczna, masa chemomechaniczna.

Proces wytwarzania ścieru drzewnego SGW

Ścier drzewny otrzymywany jest w procesie ścierania drewna pod ciśnieniem atmosferycznym. Okorowane drewno zostaje wymyte wodą a następnie rozwłóknione na ścieraku. Uzyskana masa jest sortowana i czyszczona w sortownikach i hydrocyklonach, a potem trafia do zagęszczarki. Zagęszczona masa drzewna jest transportowana do kadzi magazynowej. Podczas produkcji ścieru z przerabianego drewna uwalniane są substancje żywiczne, które łatwo aglomerują i tworzą osady na ścieraku czy też ścianach wewnętrznych rurociągów. W celu zwalczania „trudności żywicznych” stosuje się różne środki chemiczne, najczęściej dyspergatory, które mają za zadanie rozpraszać powstające osady, a w konsekwencji usunąć je.

Ścier tworzy niejednorodną mieszaninę składającą się z frakcji włóknistej (długowłóknistej, krótkowłóknistej, powstałej z oddzielonych włókien i ich fragmentów), frakcji drobnej (drobnych niewłóknistych cząstek śluzu, mączki) oraz drzazg (cząstek łyka, kory i drewna) i pęków włókien. Ścier jest półproduktem o słabszych właściwościach wytrzymałościowych niż masy celulozowe. Nie poddaje się on mieleniu i wpływa na zwiększenie objętości właściwej papieru.

Proces wytwarzania masy termomechanicznej TMP

Ulepszeniem ścieru klasycznego jest proces roztwarzania masy termochemicznej. W procesie tym zrębki drewna są początkowo myte w celu usunięcia piasku, kamieni i innych twardych zanieczyszczeń, następnie ogrzewane parą wodną pod zwiększonym ciśnieniem, a dalej rozwłókniane w młynie tarczowym. Masa jest następnie kierowana do kadzi magazynowej. W celu zmniejszenia ilości szkodliwych żywic powstających w ścierze w technologii TMP stosuje się podobne środki chemiczne jak w procesie wytwarzania ścieru klasycznego.

Proces wytwarzania masy chemotermomechanicznej CTMP

Proces CTMP łączy w sobie proces TMP wraz z chemiczną impregnacją zrębków. W pierwszej fazie są one myte i przesiewane, a następnie impregnowane. W zależności od rodzaju drewna stosuje się odpowiednie roztwory chemikaliów. Siarczyn sodu NaIndeks dolny 22SOIndeks dolny 33 jest zazwyczaj stosowany do drewna iglastego, natomiast do drewna liściastego najczęściej wybiera się siarczyn sodu NaIndeks dolny 22SOIndeks dolny 33 z dodatkiem wodorotlenku sodu NaOH.

Proces CTMP pozwala uzyskać czyste masy włókniste o dobrej wytrzymałości i odpowiednich właściwościach optycznych. CTMP jest głównie stosowany do produkcji włóknistych składników mas papierniczych, które mogą służyć do wyrobu papierów drukowych i higienicznych.

Dodatkowym i często przeprowadzanym procesem jest bielenie mas mechanicznych. Bielenie polega na zastosowaniu chemikaliów w celu podwyższenia białości masy. Stosowane jest w produktach wymagających wysokiej czystości, gdzie żółknięcie nie jest pożądane (np. papiery do pisania i drukowania). Środkami wykorzystywanymi do bielenia są np.: nadtlenek wodoru, podchloryn sodu z dodatkiem ługu sodowego. Rodzaj zastosowanych włókien oraz pożądane właściwości końcowe produktu mają duży wpływ na stopień bielenia masy celulozowej. Masy zawierające materiały o wysokim zagęszczeniu są trudne do wybielenia i wymagają stosowania dużych dawek chemikaliów. Ścieki z instalacji bielących wymagają zastosowania szeregu środków chemicznych, które mają na celu zmniejszenie ich pienienia, korozyjności czy też obniżenie zdolności do powstawania kamienia.

Powrót do spisu treściPowrót do spisu treści

6. Półprodukty włókniste i substancje chemiczne do wytwarzania masy papierniczej

Masa papiernicza składa się głównie z masy włóknistej. Do składu masy dodaje się również dodatki masowe i pomocnicze środki chemiczne w celu nadania odpowiednich właściwości wytworom i usprawnienia procesu produkcji.

Dodatki używane są w celu wytwarzania produktów papierniczych o specjalnych właściwościach (tzw. papierów specjalnych) lub w celu usprawnienia procesu papierniczego. Najpopularniejszymi dodatkami są:

kleje,

koagulanty,

wypełniacze,

substancje barwiące,

środki wiążące,

środki wodoutrwalające,

środki retencyjne,

środki przeciwpienne,

emulgatory i środki czyszczące.

Do produkcji masy papierniczej jako dodatki masowe stosowane są głównie: kleje, koagulanty, wypełniacze, substancje barwiące.

Kleje – zaklejanie wytworów papierniczych stosuje się w celu nadania im odporności na przenikanie i rozlewanie cieczy, np. wody, farby czy oleju. Do zaklejania w masie wykorzystywane są głównie kleje syntetyczne, żywiczne, emulsje parafinowe, woskowe, żywice silikonowe itp.

Koagulanty – łączą składniki masy w większe skupiska i zwiększają zatrzymanie frakcji drobnej we wstędze na sicie maszyny papierniczej. Przykładami tych związków jest siarczan glinu i glinian sodu, które są stosowane jako koagulanty i jednocześnie środki retencyjne. Posiadają zastosowanie do niemal wszystkich mas włóknistych. Poprawiają retencję oraz działanie frakcji drobnej, wypełniaczy, klejów, barwników, jak również odwadnialność masy. Siarczan glinu zmniejsza również zawartość powietrza i skłonność do pienienia.

Wypełniacze – to białe pigmenty, związki nieorganiczne, wprowadzone do masy włóknistej w celu zwiększenia nieprzeźroczystości, białości, gładkości, miękkości i stabilności wymiarowej wytworów papierniczych. Poprawiają strukturę papieru, jasność i jakość druku. Najpopularniejszymi wypełniaczami są: kaolin, węglan wapnia (kreda), dwutlenek tytanu, talk, siarczan wapnia (gips), siarczek cynku.

Substancje barwiące – stosowane w celu zmiany barwy z naturalnej na pożądaną. Do barwienia służą: barwniki nieorganiczne i organiczne, czyli substancje rozpuszczalne w wodzie, które utrwala się na włóknie adsorpcyjnie lub chemicznie; rozjaśniacze optyczne (wybielacze optyczne) – mają na celu podniesienie białości papieru. Charakteryzują się zdolnością pochłaniania niewidzialnego promieniowania ultrafioletowego i przetwarzania go w widzialne promieniowanie fluorescencyjne; pigmenty – nierozpuszczalne w wodzie substancje, niewykazujące powinowactwa wobec składników mas papierniczych, co pozwala na ich równe rozmieszczenie w masie. Mają małą zdolność barwiącą, ale są odporne na działanie światła.

Do produkcji masy papierniczej jako pomocnicze środki chemiczne stosowane są głównie: środki wiążące, środki wodoutrwalające, środki retencyjne, środki przeciwpienne, środki do zwalczania trudności żywicznych, środki bakteriostatyczne i grzybobójcze, emulgatory i środki czyszczące. Środki te służą do nadania wytworom papierniczym określonych właściwości, obniżają koszty produkcji oraz usprawniają proces produkcji papieru.

Środki wiążące, poprawiające moc wiązań między włóknami a tym samym właściwości wytrzymałościowe gotowego wytworu np. skrobia i jej pochodne, metyloceluloza, karboksymetyloceluloza, syntetyczne polimery i żywice.

Środki wodoutrwalające (głównie żywice mocznikowe i melaminowe) - środki stosowane w celu zachowania znacznej części właściwości wytrzymałościowych danego wyrobu papierniczego w warunkach nawilżania lub całkowitego nasycenia wodą.

Między zaklejaniem a wodoutrwalaniem papieru jest różnica. Dobre zaklejenie papieru utrudnia i opóźnia przenikanie wody w głąb papieru, a tym samym opóźnia jego osłabienie. Jednak woda, która po określonym czasie przeniknęła w głąb zaklejonego papieru nasyca go i czyni całkowicie nietrwałym na wodę. W przeciwieństwie do wodoutrwalania, zaklejenie nie zwiększa wodotrwałości papieru, lecz jedynie opóźnia moment ujawnienia braku jego trwałości na wodę.

Środki retencyjne zwiększające ilość frakcji drobnej zatrzymanej na sicie, należą do nich np. poliakryloamidy, skrobia kationowa; środki wspomagające odwadnianie.

Środki przeciwpienne zapobiegające powstawaniu piany i zwalczające już powstałą pianę w procesie produkcji papieru. Środki te mają kluczowe zastosowanie na każdym etapie produkcji papieru. Substancje odpieniające stosuje się w procesie wytwarzania wszystkich rodzajów wyrobów papierniczych. Piana powstaje w wyniku mieszania gazów z masą celulozową i jest w niej zatrzymywana na skutek obecności środków powierzchniowo czynnych. Do usuwania piany powstającej w kolejnych etapach produkcji papieru mogą być stosowane kopolimery blokowe oraz seria alkoksylowanych alkoholi tłuszczowych. Ich wysoka skuteczność w likwidowaniu piany oraz w zapobieganiu jej powstawania umożliwia poprawę wydajności kolejnych etapów technologicznych.

Środki do zwalczania trudności żywicznych (dyspergatory, rozpraszające powstające osady, ułatwiając ich usunięcie).

Środki przeciwgrzybiczne i bakteriostatyczne - zwalczające grzyby, bakterie, glony np. biocydy – silne trucizny.

Substancje chemiczne stosowane do odbarwiania i bielenia masy makulaturowej:

wodorotlenek sodu,

nadtlenek sodu,

szkło wodne (krzemian sodu),

nadtlenek wodoru,

mydło i środki pieniące,

chlorek wapnia,

siarczyn sodu,

kwas siarkowy(VI).

Powrót do spisu treściPowrót do spisu treści

7. Opis trasy przebiegu wstęgi papierniczej z punktami kontrolnymi jakości i parametrów

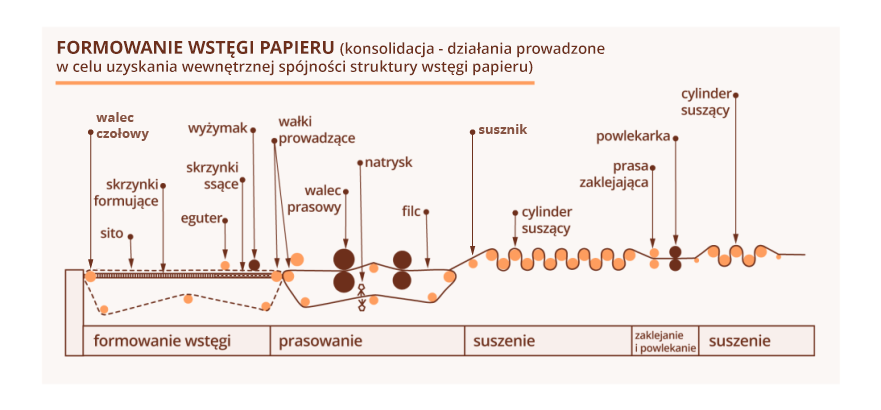

Z rozcieńczonej zawiesiny włóknistej na sicie maszyny osadzane są włókna i powstaje wstęga papieru, jest to proces odwadniania i spilśniania włókien.

Aby osiągnąć wysokie wartości wskaźników jakości wytworów papierniczych potrzebne są nie tylko odpowiednie surowce włókniste i parametry technologiczne, ale także odpowiedni stan techniczny maszyny zapewniający poprawne: formowanie wstęgi w części sitowej oraz jej prasowanie i suszenie.

Jednym z parametrów charakteryzujących pracę wlewu jest wysokość szczeliny wypływowej. Jej wartość jest zależna od gramatury produkowanego papieru oraz od stężenia masy we wlewie. Przy stałej gramaturze produkowanego papieru, ze wzrostem stężenia masy powinna maleć wysokość szczeliny wylotowej.

W masie dostarczanej do wlewu można stwierdzić czasem pulsacje ciśnienia, powodujące wahania gramatury wzdłuż wstęgi papieru. Wahania natężenia przepływu powstają w miejscach, gdzie na krótkim odcinku następuje gwałtowny spadek ciśnienia. Przyczyną tego są zmiany kierunku lub prędkości przepływu.

Istotnymi parametrami wpływającymi na formowanie wstęgi papieru są kąt i miejsce padania strumienia masy na sito.

W zespole rejestrowym maszyny papierniczej zachodzą dwa procesy mające zasadniczy wpływ na właściwości wytwarzanego papieru, tj. formowanie i odwadnianie wstęgi.

Strumień masy, wylewający się na sito ze szczeliny wlewu, jest formowany w mokrą wstęgę, której struktura, utrwalona w wyniku dalszej jej konsolidacji (prasowania, suszenia, gładzenia), decyduje o właściwościach papieru. Proces zmiany strumienia zawiesiny w mokrą wstęgę trwa bardzo krótko, dlatego jego przebieg powinien być ustalony i regulowany bardzo precyzyjnie. Jednym z ważniejszych czynników mających wpływ na te zjawiska jest współczynnik wyprzedzania sita czyli stosunek prędkości wypływu masy z wlewu do prędkości sita. Wywiera on decydujący wpływ na stopień zorientowania włókien we wstędze (a więc i na jej anizotropię) oraz wpływa na przezrocze papieru.

Sito, na którym znajdują się rozłożone włókna papieru, trafia pod walec wyżymaka, gdzie wyciska się wodę ze wstęgi papieru. Rozpoczyna się proces formowanie wstęgi papieru.

Wstęgę papieru, powstałą po tym procesie, następnie poddaje się prasowaniu, suszeniu, chłodzeniu, nawilżaniu, wykańczaniu maszynowemu na kalandrze. Wstęga papieru trafia do pras, gdzie traci dalszą część wody. Zostaje ona następnie sprasowana i przeniesiona na cylindry suszące, gdzie podgrzewa się ją do temperatury 120°C – topi się tutaj żywica i odparowuje reszta wody; dzięki temu wstęga formuje się równomiernie.

W kolejnym etapie papier trafia na nawijak.

Ostatni etap to przewijanie zwoju papieru, krojenie wstęgi podłużne (na węższe pasy) i poprzeczne (na arkusze), sortowanie i pakowanie papieru do sprzedaży.

Parametry wstęgi papieru w sekcjach maszyny w zależności od asortymentu produkcji:

Lp. | Sekcja maszyny | Bibułka tissue | Papiery pozostałe |

1. | Stężenia masy wprowadzanej na sito | 0,12 ÷ 0,2% | 0,18 ÷ 1,4 2% |

2. | Suchość wstęgi przed częścią prasową | 12 ÷ 15 | 9 ÷ 28% |

3. | Suchość wstęgi przed częścią suszącą | 38 ÷ 50 | 20 ÷ 46% |

4. | Suchość wstęgi przed nawijakiem | 92 ÷ 95% | 90 ÷ 96% |

5. | Gramatura | 14 ÷ 22 g/mIndeks górny 2 Indeks górny koniec2 | 30 ÷ 200 g/mIndeks górny 2 Indeks górny koniec2 |

Powrót do spisu treściPowrót do spisu treści

Bibliografia

Przybysz K., Technologia celulozy i papieru. Cz. 2. Technologia papieru, WSiP, Warszawa 1983.

Surewicz W., Podstawy technologii mas włóknistych, WNT, Warszawa 1971.

Szwarcsztajn E., Technologia papieru Cz. 1, Wydawnictwo Przemysłu Lekkiego i Spożywczego, Warszawa 1963.

Wandelt P., Technologia celulozy i papieru. Cz. 1. Technologia mas włóknistych, WSiP, Warszawa 1983.

Materiały powiązane