E‑book - Papier – produkcja, zastosowanie

Spis treści

WstępWstęp

Pozyskiwanie włókienPozyskiwanie włókien

Budowa drewnaBudowa drewna

Sortowanie, korowanie drewnaSortowanie, korowanie drewna

Pozyskiwanie włókien celulozowych ze zrębkówPozyskiwanie włókien celulozowych ze zrębków

RoztwarzanieRoztwarzanie

Etapy produkcji papieru z masy włóknistejEtapy produkcji papieru z masy włóknistej

BibliografiaBibliografia

Wstęp

Papiernictwo jest gałęzią przemysłu drzewnego zajmującą się produkcją mas włóknistych, papieru, wyrobów oraz przetworów papierniczych. Papier jest znany człowiekowi od dawna, początkowo służył głównie do zbierania i porządkowania myśli, ich utrwalania tak, aby były one dostępne dla innych ludzi, w tym dla przyszłych pokoleń. Obecne znaczenie papieru znacznie przerosło rolę informacyjną i przekazywania myśli. Wraz z rozwojem przemysłu i obniżeniem kosztów produkcji papier zaczął być wykorzystywany do celów higienicznych. Zostały opracowane technologie produkcji bibułki tissue służącej do produkcji m.in. papieru toaletowego czy chusteczek higienicznych. Wraz ze wzrostem znaczenia sprzedaży wysyłkowej duże znaczenia ma produkcja papieru przeznaczonego do wytwarzania tektury falistej, która następnie jest przetwarzana na opakowania kartonowe, przyjazne środowisku ze względu na możliwość poddania recyklingowi i biodegradowalność, którą nie mogą się pochwalić opakowania z tworzyw sztucznych.

Powrót do spisu treściPowrót do spisu treści

Pozyskiwanie włókien

Gdy chcemy wyprodukować papier, pierwszym etapem jest pozyskanie włókien celulozowych, mogą to być włókna pierwotne – pozyskanie bezpośrednio z roślin, głównie drzew. Alternatywą dla włókien pierwotnych są włókna wtórne, pozyskiwane z makulatury, czyli selektywnie zbieranego papieru odpadowego. Najcenniejszą makulaturą są szare pudła z mocnego kartonu, który powstaje z dużą domieszką włókien pierwotnych, takie włókna mają najwyższą wytrzymałość.

Tak jak zostało wspomniane wyżej, podstawowym surowcem do produkcji masy włóknistej jest drewno. W Polsce najpowszechniej wykorzystuje się sosnę, świerk i jodłę, z gatunków liściastych przemysł celulozowy wykorzystuje brzozę, buka, topolę. Ze względu na ciągle zmniejszającą się dostępność surowca drzewnego wprowadza się dodatki w postaci roślin jednorocznych oraz roślin spoza naszego klimatu jak np. eukaliptus. W tym miejscu należy zwrócić uwagę, że drewno wykorzystywane w przemyśle papierniczym nie jest drewnem wielkowymiarowym, które wykorzystuje budownictwo. Do produkcji mas włóknistych wykorzystywana jest tzw. papierówka, drewno w postaci wałków o długości od 0,5 do 2,4 m, najczęściej wałki papierówki mają długość 1 m. Oprócz papierówki wykorzystuje się również drewno małowymiarowe oraz pady leśne np. części wierzchołkowe drzew, grubsze gałęzie, pniaki.

Powrót do spisu treściPowrót do spisu treści

Budowa drewna

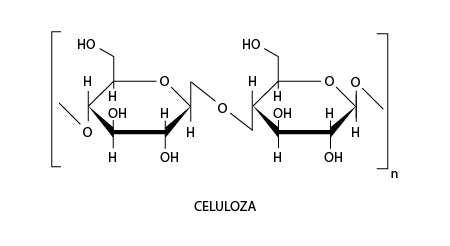

Drewno zbudowane jest z dwóch głównych składników – naturalnych polimerów – dominującym z nich jest celuloza – to ona jest głównym składnikiem papieru, drugim z polimerów jest lignina – to ją usuwamy z drewna w celu pozyskania włókien.

Celuloza jest polimerem należącym do wielocukrów (polisacharydów), ma budowę liniową, składa się z połączonych ze sobą wiązaniem beta‑glikozydowym kilku tysięcy cząsteczek d‑glukozy. W drewnie na jeden łańcuch celulozy składa się zazwyczaj 4 do 6 tysięcy cząsteczek d‑glukozy. Celuloza jest elastyczna i wytrzymała, tworzy szkielet komórek roślinnych. Lignina natomiast ma budowę bezpostaciową i pełni w roślinie rolę spoiwa, wypełniając przestrzenie między cząsteczkami celulozy. Podstawową jednostką budującą ligninę są pochodne fenylopropan, które łączą się między sobą wiązaniami eterowymi i wiązaniami węgiel‑węgiel. Lignina do niedawna była uważana za odpad po produkcji celulozy i była spalana w procesie odzyskiwania alkaliów, jednak obecnie zauważono jej potencjał i jest wykorzystywana jako surowiec do syntezy chemicznej, produkcji asfaltu, a nawet trwają badania nad wykorzystaniem jej do produkcji kremów przeciwsłonecznych. Pochodne ligniny mają szansę zastąpić dużą część związków ropopochodnych i tym samym przyczynić się do ochrony środowiska.

Oprócz celulozy i ligniny w drewnie występują również hemicelulozy, substancje ekstrakcyjne oraz substancje mineralne. Z punktu widzenia produkcji mas włóknistych duże znaczenie mają substancje ekstrakcyjne, są to m.in. tłuszcze, woski i żywica, które są substancjami utrudniającymi proces roztwarzania drewna.

Powrót do spisu treściPowrót do spisu treści

Sortowanie, korowanie drewna

Drewno po pozyskaniu trafia z lasu na plac drzewny zakładu produkującego masę celulozową. Na placu drewno jest sortowane, a także wykrywane są w kłodach metalowe odłamki, które mogłyby uszkodzić urządzenia w trakcie dalszych etapach obróbki. Po przejściu kontroli wykrywaczem metali, kłody trafiają do korowarki, gdzie poprzez wzajemne tarcie kłód o siebie usuwana jest z nich kora. Usunięta kora trafia do kotłów na biomasę w których produkowana jest energia elektryczna lub para wodna konieczna do funkcjonowania zakładu. Okorowane kłody trafiają następnie do rębaka, w którym kłoda rozdrabniana jest na zrębki, zrębki następnie są sortowane, te o właściwych wymiarach – długość 10‑35 mm, szerokość 10‑20mm i grubość 2‑8mm trafiają na składowisko zrębek, z którego są pobierane do procesu warzenia. Zrębki o zbyt dużych wymiarach są kierowane na rozbijaki, gdzie są rozbijane na mniejsze cząstki, skąd trafiają ponownie na sortownik. Frakcja o zbyt małych wymiarach, podobnie jak kora, trafia do kotłów na biomasę.

Powrót do spisu treściPowrót do spisu treści

Pozyskiwanie włókien celulozowych ze zrębków

W celu pozyskania włókien celulozowych ze zrębków konieczne jest usunięcie ligniny spajających celulozę. Proces wyodrębniania włókien z biomasy lignocelulozowej nazywa się roztwarzaniem drewna. Na przestrzeni lat roztwarzanie odbywało się z wykorzystaniem różnych metod np. sodowej, siarczynowej, azotowej. Obecnie dominującą metodą jest metoda siarczanowa, a opracowywane są bardziej przyjazne metody takie jak np. organosolv (delignifikacja drewna rozpuszczalnikami organicznymi). W metodzie siarczanowej zrębki drzewne roztwarza się w warunkach zwiększonego ciśnienia oraz temperatury oddziaływując na nie ługiem warzelnym – cieczą wykorzystywaną w procesie roztwarzania siarczanowego. Ług warzelny składa się z wodortlenku sodu NaOH, siarczku sodu NaIndeks dolny 22S oraz węglanu sodu NaIndeks dolny 22COIndeks dolny 33 i siarczanu sodu NaIndeks dolny 22SOIndeks dolny 44. Wodorotlenek sodu i siarczek sodu biorą czynny udział w procesie roztwarzania, podczas gdy węglan i siarczan sodu są bierne w procesie roztwarzania a są pozostałościami po procesie odzyskiwania alkaliów. NaOH jest głównym składnikiem ługu odpowiedzialnym za roztwarzanie. NaIndeks dolny 22S jest składnikiem pomocniczym, zwiększającym wydajność masy celulozowej oraz zwiększającym wytrzymałość włókien, działa ochronnie na włókna w czasie procesu roztwarzania.

Powrót do spisu treściPowrót do spisu treści

Roztwarzanie

Proces roztwarzania odbywa się w urządzeniach zwanych warnikami, warniki można podzielić na warniki o działaniu okresowym oraz nowocześniejsze warniki o działaniu ciągłym. Proces roztwarzania zostanie omówiony na przykładzie warnika o działaniu ciągłym. Warniki takie mają kształt wieży, której wymiary są dostosowane do planowanej wydolności zakładu. System ciągłego warzenia składa się następujących elementów: a) podajnika zrębków, pracującego pod niskim ciśnieniem, b) komory parowania, o kształcie rury, c) podajnika zrębek, pracującego pod zwiększonym ciśnieniem, d) warnika właściwego, wyposażonego w podgrzewacze i cyrkulatory e) urządzenia wydmuchowego. Zrębki z placu składowania trafiają do zasobnika zrębków, z którego za pomocą podajnika zrębków są transportowane do komory parowania, proces ten odbywa się pod ciśnieniem 0,1‑0,15 MPa. Podajnik zrębków stanowi szczelne zamknięcie komory parowania. Zrębki w komorze parowania poddawane są działaniu pary wodnej o temperaturze 120°C w celu usunięcia z nich powietrza oraz lotnych związków organicznych. Z komory parowania zrębki transportowane są podajnikiem wysokociśnieniowym do warnika właściwego. W podajniku wysokociśnieniowym zrębki znajdują się razem z ługiem warzelnym, przy właściwym obrocie podajnika zrębki razem z ługiem warzelnym są wtłaczane do warnika. Zrębki impregnowane są ługiem już w podajniku wysokociśnieniowym, a proces ten kończy się w górnej części warnika nazywanej strefą impregnacji. W tej stresie zrębki przesuwając się w dół są podgrzewana od ok. 100°C do 125°C. Następnie trafiają do stresy podgrzewania, gdzie są podgrzewana od 125°C do 175°C przy panującym w tej strefie ciśnieniu rzędu 1 MPa. Ze strefy podgrzewania zrębki trafiają do strefy roztwarzania, w której ze względu na zachodzące procesy temperatura jeszcze wzrasta. W dolnej części strefy roztwarzania proces ten jest przerywany wprowadzeniem popłuczek wypierających ług powarzelny, jednocześnie chłodząc zrębki. Ochłodzone zrębki wędrują do dolnej części warnika, czyli strefy mycia, gdzie myte są dyfuzyjnie w przeciwprądzie w wysokiej temperaturze. W trakcie mycia dyfuzyjnego ług powarzelny wypierany jest cieczą myjącą, która jednocześnie ochładza zrębki od temperatury 150°C do 85°C. Masa po myciu jest dalej chłodzona i przed opuszczeniem warnika osiąga temperaturę ok. 70°C. Masa po myciu trafia do urządzenia wydmuchowego, gdzie obniżane jest ciśnienie zawiesiny masy celulozowej która przy pomocy wirnika opuszcza urządzenie. Po zakończeniu procesu mielenia masa włóknista jest myta, a ług powarzelny trafia do procesu regeneracji alkaliów. Masa włóknista po myciu może zostać odwodniona i wysuszona w celu późniejszego wykorzystania do produkcji papieru, lub bezpośrednio przejść do dalszych etapów produkcji wytworów papierniczych.

Powrót do spisu treściPowrót do spisu treści

Etapy produkcji papieru z masy włóknistej

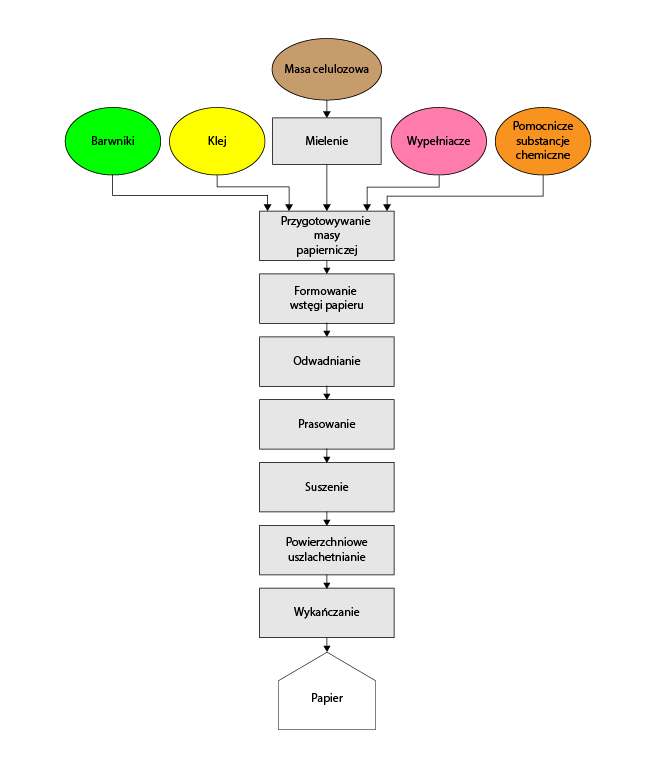

W celu wyprodukowania papieru otrzymania masa włóknista musi przejść następujące etapy: a) rozczynianie, b) rozwłóknianie, c) oczyszczanie, d) sortowanie oraz e) zagęszczanie.

W pierwszym etapie rozczyniania masa włóknista w postaci arkuszy trafia do hydropulpera gdzie jest mieszana z wodą i rozdrabniania. Arkusze rozdrabniane są do cząstek o wymiarach od kilku milimetrów do kilku centymetrów, które tworzą zawiesinę w wodzie. Powstała zawiesina jest przepompowywana do urządzenia rozwłókniającego, w którym z cząstek arkuszy masy celulozowej otrzymuje się pojedyncze włókna, rozwłókniacze najczęściej są wyposażone w tarcze z otworami, w których rozwłóknianie odbywa się nie tylko poprzez mechaniczne działanie tarcz na zawiesinę, ale również przez zmiany ciśnienia w samym urządzeniu. Po rozwłóknianiu masa włóknista jest oczyszczana na piasecznikach wirowych, w tych urządzeniach od włókien oddzielane są ciężkie zanieczyszczenia jak piasek, szkło, kamyki czy w przypadku masy makulaturowej spinacze. W celu dokładniejszego oczyszczenia masa celulozowa po piasecznikach wirowych może dodatkowo trafić do piaseczników rurowych lub hydrocyklonów, w tym przypadku musi jednak zostać dodatkowo rozcieńczona. Po etapie oczyszczania masa celulozowa została pozbawiona zanieczyszczeń ciężkich, aby usunąć zanieczyszczenia lekkie musi zostać poddana sortowaniu, sortowanie odbywa się np. na płaskim sortowniku wibracyjnym. W przypadku masy makulaturowej konieczny jest dodatkowy etap – odbarwianie masy makulaturowej, do które wykorzystuje się komory flotacyjne. Oczyszczona masa celulozowa jest kierowana do etapu mielenia masy. Mielenie jest obróbką mechaniczną w środowisku wodnym. Pod wpływem mielenia wzrasta plastyczność i giętkość włókien, włókna ulegają skróceniu oraz zróżnicowaniu wymiarowemu, wydzielana jest frakcja drobna. Mielenie powoduje również zwiększenie powierzchni właściwej włókien oraz ich zdolność do pęcznienia, zwiększenie spęczniania włókien wpływa bezpośrednio na zwiększenie właściwości papierotwórczych mielonej masy. Mielenie odbywa się w holendrach – w przypadku procesu okresowego bądź w młynach stożkowych lub tarczowych – w przypadku procesu okresowego. Proces mielenia jest istotnym procesem wpływające znacząco na właściwości powstałego ze zmielonej masy papieru. Odpowiednio zmielona masa celulozowa ma wyższą wytrzymałość, papier ma bardziej równomierną strukturę o podwyższonej zwartości. Poprzez mielenie masy reguluje się również jej smarność – czyli zdolność do odwadniania w sicie maszyny papierniczej.

W celu nadania masie celulozowej pożądanych właściwości należy zastosować dodatki masowe oraz inne pomocnicze środki chemiczne. W celu wspomagania formowania się masy włóknistej na sicie maszyny papierniczej stosuje się siarczan glinu, jego dodatek pozwala również na lepsze utrzymanie się w masie wypełniaczy, klejów oraz frakcji drobnej. W celu poprawy białości papieru stosuje się wypełniacze czyli białe pigmenty takie jak np. kaolin, kreda, gips, talk, dwutlenek tytanu. Zawartość wypełniaczy w papierze może dochodzić do 30% suchej masy jego składników. Po dodaniu wypełniaczy do masy celulozowej następuje etap zaklejania papieru w masie. Zaklejanie papieru daje możliwość sterowania jego właściwościami fizycznymi takimi jak wchłanianie płynów czy przenikanie gazów. Właściwości te mają szczególne znaczenie w papierach drukowych oraz opakowaniowych. Klej dodany w masie, np. klej żywiczny, pod wpływem siarczanu glinu osadza się na włóknach celulozowych i zakleja je w czasie suszenia w części suszącej maszyny papierniczej. Papier można również zakleić powierzchniowo co może nastąpić na maszynie papierniczej lub w osobnym ciągu przetwórczym papieru. Po etapie zaklejania papieru w masie może nastąpić jeszcze etap barwienia papieru w masie, wybarwienie masy możne nastąpić poprzez wykorzystanie barwników lub pigmentów. W celu nadania wybielenia optycznego papieru można wykorzystać rozjaśniacze optyczne, które niwelują żółtawe i zielonkawe tony w papierze. W celu usunięcia żółtawych tonów stosuje się barwniki niebieskie, a w celu usunięcia zielonkawych czerwone. W celu poprawienia właściwości papieru bądź właściwości masy stosuje się również środki pomocnicze, które mogą poprawiać retencję, zmniejszać tendencję masy do pienienia się, mogą to być środki wiążące, wodoutrwalające – zwiększające odporność papieru na wodę.

Masa włóknista po zadozowaniu wymienionych wyżej dodatków nazywana może być już masą papierniczą, jednak przez zadozowaniem jej na wlew maszyny papierniczej musi przejść jeszcze parę procesów technologicznych: a) dozowanie i mieszanie składników, b) egalizowanie, c) dozowanie i rozcieńczanie masy papierniczej, d) oczyszczanie masy papierniczej, e) odpowietrzanie masy papierniczej f) sortowanie masy papierniczej.

Wymienione wyżej składninki masy papierniczej dozuje się do kadzi mieszalnej, w której są łączone z półproduktami włóknistymi i dokładnie mieszane. Wymieszana masa trafia na młyny stożkowe, gdzie poddawana jest egalizacji, procesowi, który ma na celu dobre wymieszanie wszystkich jej składników, rozbicie pęczków włókien oraz ostateczne wyregulowanie smarności. Masa po procesie egalizacji jest rozcieńczana i dozowana na rurowe piaseczniki wirowe lub hydrocyklony, gdzie jest oczyszczana z ciężkich zanieczyszczeń, które mogły się do niej dostać w procesie jej przygotowania. Masa papiernicza może zawierać do 10% objętościowych powietrza, w celu usunięcia powietrza z masy papierniczej przechodzi ona proces odpowietrzania. Odpowietrzanie odbywa się w zbiornikach próżniowych, gdzie wtryskiwana masa papiernicza rozbryzguje się na płytach zbiornika, uwolnione powietrze jest zasysane przez pompę próżniową, a odpowietrzona masa usuwana jest ze zbiornika i trafia do procesu sortowania. Sortowanie masy ma na celu usunięcie jak największej ilości zanieczyszczeń: pęczków włókien, drzazg, ciał obcych, dodatkowo sortowanie rozdziela i rozczesuje i prostuje włókna. Sortowanie masy może odbywać się na płaskich sortownikach wibracyjnych, obrotowych sortownikach wibracyjnych, sortownikach ciśnieniowych czy rafkach. Masa papiernicza po przesortowaniu jest ostatecznie rozcieńczana i trafia do kadzi magazynowej skąd transportowana jest na wlew maszyny papierniczej.

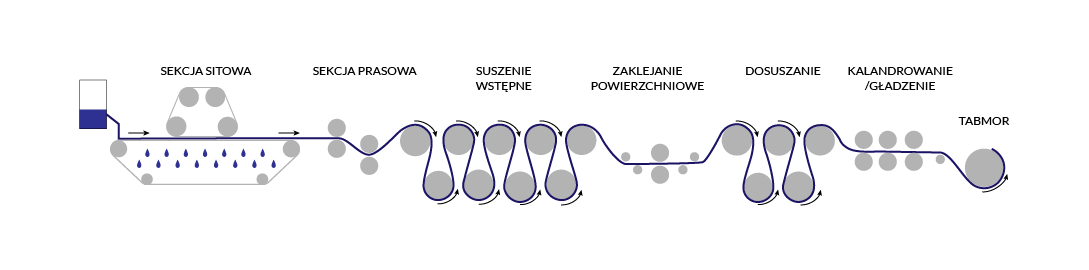

Przez wlew maszyny papierniczej masa papiernicza trafia do części sitowej MP, w tej części następuje formowanie wstęgi papierniczej, odwadnianie wstęgi papierniczej oraz retencja frakcji drobnej. W części sitowej z masy papierniczej usuwane jest do 25% wody, stężenie masy papierniczej na wlewie wynosi pomiędzy 0,3 do 1,2 %. W celu usunięcia wody pod sitem maszyny papierniczej znajdują się m.in. skrzynki formujące, skrzynki ssące, listwy odwadniające. Po częściowym odwodnieniu masy papierniczej w części sitowej, wstęga papieru trafia do części prasowej, gdzie na filcach wędruje pomiędzy zespołem walców. W części prasowej masa jest w dalszy, ciągu odwaniana do poziomu dochodzącego do 45%, struktura wstęgi jest wyrównywana oraz zagęszczana, a powierzchnia wstęgi jest wygładzana. Wstęga papieru po części prasowej trafia do części suszącej, gdzie na filcach (susznikach) wędruje pomiędzy rozgrzanymi cylindrami. W części suszącej następuje odparowanie wody, powstanie wiązań między włóknami, w wyniku suszenia wstęga papiernicza się kurczy oraz jest hydrofobizowana. Hydrofobizacja w części suszącej polega na aktywowaniu kleju, który został dodany w czasie zaklejania w masie lub nakładania kleju na powierzchnię wstęgi papieru. Zaklejania powierzchniowe odbywa się w prasie klejarskiej.

W celu wykończenia wstęgi papieru po procesie suszenia można skierować wstęgę na kalandry, które dodatkowo wygładzają powierzchnię papieru, satynują ją, nadają jej zwartości i połysku. Po kalandrowaniu wstęga papieru jest docinana na szerokość i formowana w tambor.

Powrót do spisu treściPowrót do spisu treści

Bibliografia

Jakucewicz S., (2014) Wstęp do papiernictwa, WPW, Warszawa

Przybysz K., (2007) Technologia papieru, Cz.1. Papiernicze masy włókniste, WPŁ, Łódź

Przybysz, K. (1997). Technologia celulozy i papieru. Technologia papieru. Cz. 2. Wydawnictwa Szkolne i Pedagogiczne, Warsaw.

Wandelt, P. (1996). Technologia celulozy i papieru: Technologia mas włóknistych. Wydawnictwa Szkolne i Pedagogiczne.