E‑book - Wykonywanie połączeń elementów konstrukcji budowlanych

Spis treści

I. Ogólne zasady prowadzenia robót montażowych.I. Ogólne zasady prowadzenia robót montażowych.

II. Połączenia elementów stalowych.II. Połączenia elementów stalowych.

III. Połączenia ciesielskie elementów drewnianych.III. Połączenia ciesielskie elementów drewnianych.

IV. Połączenia żelbetowych elementów prefabrykowanych.IV. Połączenia żelbetowych elementów prefabrykowanych.

BibliografiaBibliografia

I. Ogólne zasady prowadzenia robót montażowych.

Prace montażowe.

Montaż konstrukcji budowlanych to wszystkie prace, które wiążą się z zestawieniem i trwałym połączeniem elementów lub ich zespołów wykonanych poza miejscem budowy. Jest to końcowy etap procesów budowlanych, których celem jest wzniesienie obiektu budowlanego w stanie surowym.

Do robót montażowych zalicza się:

roboty przygotowawcze, czyli wyrównanie terenu budowy, wykonanie dróg dojazdowych, przygotowanie i wyposażenie placów do składowania elementów do montażu, zainstalowanie urządzeń montażowych na stanowiskach roboczych, przygotowanie sprzętu pomocniczego;

roboty podstawowe, do których należy scalanie elementów na placu budowy, dostarczenie elementów konstrukcyjnych na miejsce montażu, podnoszenie i ustawienie elementów w konstrukcji;

roboty pomocnicze obejmujące prowizoryczne wzmacnianie elementów podczas montażu, prowizoryczne usztywnienie ustawionych elementów, zabezpieczenie elementów przez mrozem, demontaż urządzeń montażowych, likwidację dróg.

Ogólne warunki montażu.

Pracownicy zaangażowani w montaż powinni być dokładnie zapoznani z projektem montażu, planem bezpieczeństwa oraz instrukcjami dotyczącymi organizacji prac montażowych. Powinni także znać rodzaje używanych maszyn i urządzeń technicznych. Jeśli chodzi o wyposażenie, muszą być zaopatrzeni w niezbędne narzędzia montażowe oraz odpowiednią odzież ochronną, w tym sprzęt ochrony osobistej i obuwie robocze. Konieczne jest również zapewnienie środków ochrony przed upadkiem z wysokości. Urządzenia pomocnicze używane do montażu muszą posiadać wymagane atesty i spełniać odpowiednie normy bezpieczeństwa. Stan techniczny narzędzi i urządzeń pomocniczych używanych do montażu, takich jak jarzma zastrzałów czy drabiny, musi być codziennie sprawdzany przez odpowiedzialnego kierownika robót lub mistrza budowlanego. Przy wykonywaniu prac spawalniczych, zakładaniu stężeń montażowych oraz betonowaniu styków należy stosować wyłącznie odpowiednie pomosty montażowe lub drabiny rozstawne. Przed podniesieniem elementów prefabrykowanych należy usunąć wszystkich pracowników z obszaru zagrożenia. Podnoszenie musi odbywać się przy pomocy lin kierunkowych, sterowanych przez pracowników spoza strefy zagrożenia. Zabrania się chodzenia po elementach montażowych oraz obciążania zmontowanych stropów elementami prefabrykowanymi. Chodzenie po nadprożach czy gzymsach jest niedopuszczalne. W przypadku przerwania robót z powodu nadmiernej szybkości wiatru, pracownicy nie powinni przebywać w pobliżu świeżo zmontowanych elementów. Po zakończeniu pracy zabrania się pozostawiania zawieszonych elementów na żurawiu lub w innych miejscach.

Przygotowanie sprzętu montażowego.

Prefabrykaty i materiały przenoszone dźwigiem powinny być składowane w obrębie zasięgu dźwigu, według kolejności odpowiadającej kolejności ich późniejszego montażu. Należy składować je w pozycji, w jakiej zostaną wbudowane, z wyjątkiem płyt biegów schodowych. Istotne jest przy tym zachowanie określonej odległości między stosami – nie mniejszą niż 0,75 m od ogrodzenia lub zabudowań oraz nie mniejszą niż 5 m od stałego stanowiska pracy.

Technologia i organizacja montażu.

Prawidłowe i bezpieczne przeprowadzenie montażu jest warunkowane wcześniejszym przygotowaniem projektu technologii i organizacji montażu, który następnie powinien być planowo i konsekwentnie wdrażany. Projekt taki jest nieodłączną częścią dokumentacji technologiczno‑organizacyjnej budowy, który jest przygotowywany przez działy przygotowania produkcji zarządów przedsiębiorstw wykonujących roboty.

Ze względu na stopień scalenia konstrukcji można wyróżnić:

montaż z wykorzystaniem pojedynczych elementów konstrukcyjnych;

montaż elementów scalonych otrzymanych w efekcie przeprowadzenia wstępnych prac montażowych;

montaż dużych segmentów obiektu, które zostały scalone podczas montażu wstępnego;

montaż całości konstrukcji, która została scalona w innym, przeznaczonym do tego rodzaju prac miejscu, a następnie przesunięta i opuszczona w miejscu przewidzianym planem budowlanym.

W zależności od organizacji pracy na każdym etapie montowania elementu można wskazać kilka sposobów jego montażu:

W fazie dostarczania elementu mamy do czynienia z następującymi rodzajami montażu:

montaż z placu składowego, kiedy to maszyna montażowa pobiera elementy do montażu ze składowiska usytuowanego w jej zasięgu;

montaż z kół, gdy maszyna montażowa pobiera elementy bezpośrednio ze środków transportowych usytuowanych w jej pobliżu;

montaż z kontenerów, w czasie którego elementy pobierane są z pojemników załadowanych w wytwórni, dowiezionych na plac budowy i ustawionych na specjalnych stanowiskach magazynowych.

W fazie podnoszenia elementów wyróżnia się:

unoszenie, gdy element traci bezpośredni kontakt z ziemią;

obrót, gdy dolny koniec podnoszonego elementu pozostaje w stałym kontakcie z miejscem, na którym ma być ustawiony, a górny zatacza ćwierć łuku kołowego;

obrót z nasuwaniem (poślizg), gdy górny koniec podnoszonego elementu zatacza łuk, a dolny przesuwa się po powierzchni w kierunku miejsca, na którym ma być ustawiony.

W fazie ustawiania elementu wyodrębnia się:

montaż swobodny, w czasie którego element jest ustawiany swobodnie w miejscu wbudowania, a jego usytuowanie w konstrukcji wyznacza się według krawędzi elementów, osi ścian budynków itp.;

montaż wymuszony, gdy poszczególne elementy ustawia się w miejscu wbudowania za pomocą specjalnych występów, trzpieni, śrub itp., zwanych stabilizatorami.

Roboty montażowe w skali całej konstrukcji obiektu można prowadzić następującymi metodami:

metodą narastania, która polega na kolejnym ustawiania jednych elementów (lub ich zespołów) na drugich i łączeniu ich;

metodą podbudowania, polegającej na tym, że zmontowana część konstrukcji jest podnoszona, a od spodu podstawia się i przyłącza jej kolejne segmenty, scalone wcześniej w innym miejscu;

metodą podnoszenia pionowego części lub całości konstrukcji scalonej na poziomie terenu lub w pobliżu miejsca montażu głównego;

metodą nasuwania, polegającą na nasunięciu scalonej wcześniej konstrukcji lub jej części w całości na fundamenty;

metodą obrotu, która polega na doprowadzeniu zmontowanej w pozycji poziomej konstrukcji do pozycji pionowej, stosując obrót wokół punktu podparcia na fundamencie;

metodą montażu na rusztowaniach, gdy poszczególne elementy lub części montowanej konstrukcji przed ich ostatecznym zamocowaniem opiera się na uprzednio przygotowanym rusztowaniu ciągłym;

metodą wspornikową, z którą mamy do czynienia, gdy poszczególne elementy montowanej konstrukcji łączy się kolejno w taki sposób, by powstały sztywne układy wspornikowe będące w stanie przenieść własny ciężar i ciężar montującej je maszyny.

Wśród metod organizacji montażu konstrukcji budowlanych rozróżnia się:

metodę rozdzielczą, która polega na kolejnym ustawianiu wszystkich elementów jednego typu danej konstrukcji (np. wszystkich słupów, belek podwalinowych itp.);

metodę kompleksową, polegającą na kolejnym ustawianiu wszystkich elementów znajdujących się w kolejnych przekrojach poprzecznych montowanego obiektu.

Transport elementów prefabrykowanych

Dobór środków transportu prefabrykatów na plac budowy uzależniony jest od ich masy i wymiarów. Materiały są dowożone samochodami skrzyniowymi lub naczepami albo przyczepami niskopodłogowymi sprzężonymi z odpowiedniego rodzaju ciągnikiem. Wskazane jest, aby elementy były przewożone w pozycji, w jakiej będą pozostawać w konstrukcji.

Elementy przewożone w pozycji płaskiej powinny być starannie i równo ułożone na powierzchni ładunkowej środka transportowego na przekładkach z drewna lub twardej gumy, które powinny być umieszczone w odległości 20 lub 30 cm od końca elementu. Ich długość musi być większa od szerokości zabezpieczonego elementu, a grubość co najmniej o 3 cm większa od wysokości uchwytów wystających pionowo z elementów. Przekładki rozdzielające kolejne elementy należy układać w linii pionowej, w przeciwnym razie mogą powstać spękania.

Środki transportu przeznaczone do przewożenia elementów w pozycji pionowej są zaopatrzone w stojaki, zapewniające stabilność ładunku w czasie transportu.

Płyty ścienne przewozi się za pomocą kontenerów mających postać ażurowej skrzyni z przegrodami i urządzeniami, które blokują elementy w czasie jazdy. Kontenery umieszcza się na specjalnie wyposażonych przyczepach niskopodłogowych o odpowiedniej nośności. Transport kontenerowy wymaga przygotowania na placu budowy specjalnych stanowisk rozładunku składających się z bloków żelbetowych, które są podstawą odcinków torów, z prowadnic toru, belek stężających i bębna linowego. Na placu budowy załadowany kontener zostaje przetoczony na stanowisko rozładunkowe. Stanowiska rozładunku kontenerów na budowie trzeba sytuować w zasięgu działania żurawia montażowego.

W przypadku, gdy montaż na budowie odbywa się inną metodą niż „z kół” lub z kontenerów, należy zorganizować przyobiektowe składowiska prefabrykatów, które powinny znajdować się w pobliżu maszyny montażowej w miejscach przewidzianych projektem organizacji montażu. Do składowiska powinna prowadzić dobrze utrzymana droga o odpowiednio utwardzonej nawierzchni i parametrach gwarantujących właściwy ruch pojazdów.

Składowiska urządzane są na wyrównanym terenie o niewielkim nachyleniu gwarantującym odprowadzenie wód opadowych.

Dokumentacja projektowa prac montażowych

Projekt technologii i organizacji robót montażowych składa się z części opisowej i części graficznej.

Część opisowa powinna zawierać następujące dane:

Dane wyjściowe i charakterystykę obiektu.

W tej części określa się uczestników procesu inwestycyjnego, warunki wykonywania robót oraz podstawowe dane obiektu, czyli typ (system) wznoszonej konstrukcji, wymiary gabarytowe, schemat statyczny konstrukcji i zasady podziału na elementy prefabrykowane oraz rodzaje złączy występujące między tymi elementami.

Charakterystyka lokalnych warunków realizacji.

Tutaj znajdują się informacje dotyczące ukształtowania terenu budowy, warunków gruntowo‑wodnych, topografii regionu budowy ze wskazaniem dróg dojazdowych, ich stanu nośności oraz stanu i nośności istniejących wiaduktów i mostów oraz informacje dotyczące uzbrojenia podziemnego terenu. Ponadto w tej części zawarta jest inwentaryzacja przeszkód naziemnych i napowietrznych oraz charakterystyka przedsiębiorstwa wykonującego roboty, informacje dotyczące posiadanego przez nie sprzętu montażowego i transportowego i informacje o brygadach montażowych.

Zestawienie elementów do montażu.

Ta część zawiera zestawienie wszystkich elementów przeznaczonych do montażu. Wykonuje się ją w formie tabelarycznej. W tablicy są wpisane wszystkie elementy z uwzględnieniem chronologii ich montażu.

Ogólna koncepcja wykonania montażu.

W tej części znajdują się informacje dotyczące metod montażu, przyjętego rodzaju oraz drogi poruszania się maszyny montażowej lub rozmieszczenia stanowisk montażowych przy maszynach stałych, sposobu dowozu i składowania elementów, kolejności montażu, podziału na fazy i działki montażowe. Ten rozdział w projekcie ma podstawowe znaczenie, a wszystkie następne rozdziały stanowią jego rozwinięcie.

Zasady doboru maszyn głównych do montażu.

Zestawienie urządzeń pomocniczych do montażu.

Dane dotyczące transportu i składowania elementów przeznaczonych do montażu.

Ta część zawiera informacje na temat źródła zaopatrzenia w elementy przeznaczone do montażu, rodzaje i typy środków transportu, liczbę kursów potrzebnych do przewiezienia odpowiednich części oraz dodatkowe wyposażenie zapewniające właściwy transport elementów. Tutaj też znajdują się dyspozycje dotyczące składowisk elementów lub zatok wyładunkowych oraz informacje o wyposażeniu zapewniającym bezpieczny rozładunek i składowanie.

Omówienie technologii montażu.

Tutaj określane są sposoby pobierania elementów do montażu, sposoby stężania montażowego, ustawiania i rektyfikacji.

Zasady organizacji brygad montażowych z podaniem cykli montażu.

Zawartością tej części dokumentu stanowi skład brygady montażowej, jej podział na zespoły oraz obowiązki pracowników w poszczególnych zespołach oraz informacje dotyczące cykli montażowych.

Wytyczne dotyczące technologii montażu w warunkach zimowych.

Jeśli harmonogram prac przewiduje, że prace montażowe będą wykonywane w warunkach obniżonych temperatur, należy wziąć pod uwagę zabiegi technologiczne, które zapewnią odpowiednią jakość robót i ich bezpieczny przebieg.

Adaptacja przepisów bhp do danych warunków budowy i montażu.

W tej części znajdują się zasady postępowania i warunki bezpiecznego montażu konstrukcji w lokalnych warunkach realizacyjnych.

W części graficznej projektu technologii i organizacji montażu znajdują się następujące dane:

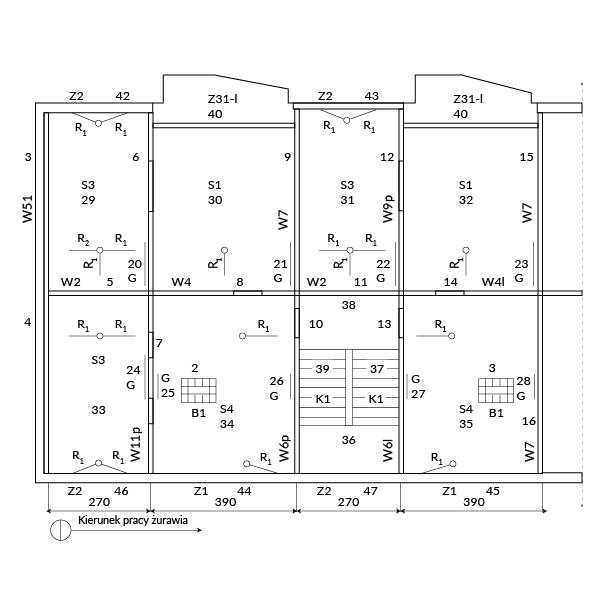

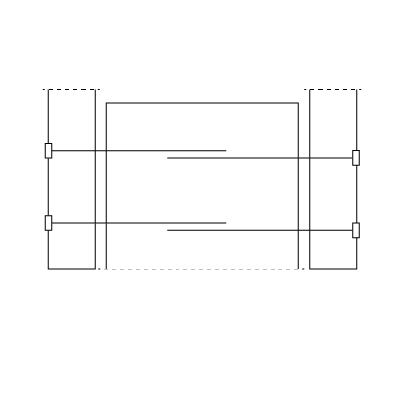

– Ogólny plan zagospodarowania placu montażu, wykonany zazwyczaj w skali 1:200, a w nim rzut realizowanego obiektu, drogi, tory, pasma jezdne i stanowiska maszyn montażowych, place składowania z przedmontażowym ułożeniem elementów, podział obiektu na działki montażowe, ogólny kierunek postępu montażu i trasy dowozu części przeznaczonych do montażu.

– Plany montażu poszczególnych kondygnacji lub faz montażu, wykonywane zazwyczaj w skali 1:50 lub 1:100, na których powinny być zaznaczone wszystkie elementy podlegające (w danej fazie, kondygnacji) montażowi - z naniesieniem symbolu elementu i jego kolejności montażowej, ustawienie urządzeń do prowizorycznego zamocowania elementów, podział na działki montażowe i ogólny kierunek montażu.

– Schematy pracy maszyn montażowych wykonywane zazwyczaj w skali 1:50 lub 1:100.

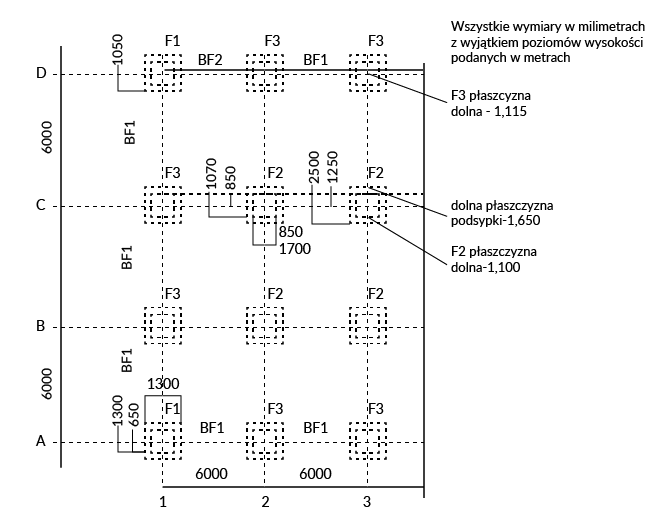

– Na rysunkach zestawieniowych znajdują się następujące elementy:

siatka projektowa,

oznaczenia elementów konstrukcyjnych,

nawiązanie elementów do siatki projektowej,

charakterystyczne poziomy, czyli rzędne elementów konstrukcyjnych, jeśli jest to ważne.

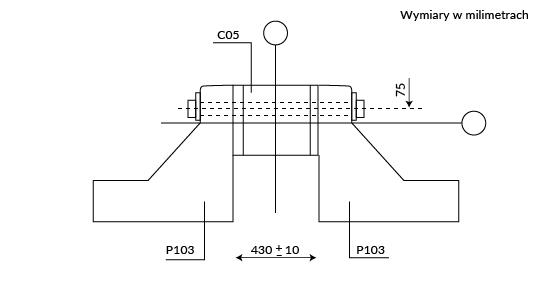

Rysunki zestawieniowe wykonywane są w skalach: 1:50, 1:100, 1:200. Rysunki szczegółów sporządzane w skalach: 1:20, 1:10 stanowią uzupełnienie rysunków zestawieniowych. Rysunki szczegółowe przedstawiają wzajemne położenie prefabrykowanych elementów, złącza i sposoby łączenia.

Powrót do spisu treściPowrót do spisu treści

II. Połączenia elementów stalowych.

Ogólna charakterystyka elementów stalowych.

Konstrukcje stalowe to połączone ze sobą płaskie lub przestrzenne elementy nośne obiektu budowlanego. Są one wykonane ze stali, a ich głównym zadaniem jest przeniesienie wszystkich obciążeń oraz wpływów zewnętrznych i eksploatacyjnych działających na obiekt oraz zapewnienie bezpieczeństwa i niezawodności podczas użytkowania.

Elementy konstrukcji stalowej wchodzą w skład nośnej konstrukcji budowlanej, z których każda stanowi odrębną i jednolitą całość i spełnia określoną funkcję statyczną i wytrzymałościową

w całej konstrukcji.

W konstrukcjach stalowych można wyróżnić:

elementy prętowe (pręty),

elementy powierzchniowe (płyty, powłoki, tarcze z blach),

elementy cięgnowe (liny, druty, sploty).

Połączenia elementów stalowych.

Połączenia elementów konstrukcji stalowych umożliwiają wykonanie zarówno pojedynczych elementów nośnych, jak i węzłów kratownic, ram, styków belek i słupów, obudowy ścian dachów oraz tworzenie zespołów i układów konstrukcyjnych.

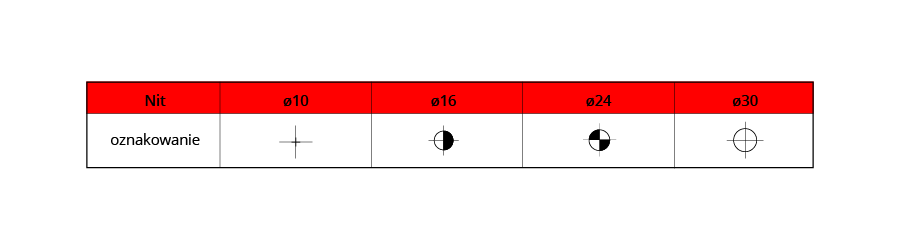

Połączenia nitowe.

Obecnie połączeń nitowych nie stosuje się często, zastępując nity śrubami. Są one jednak przydatne w lekkich konstrukcjach cienkościennych, na przykład do łączenia blach z elementami konstrukcji. Stosuje się wówczas nity i łączniki zrywane jednostronnie.

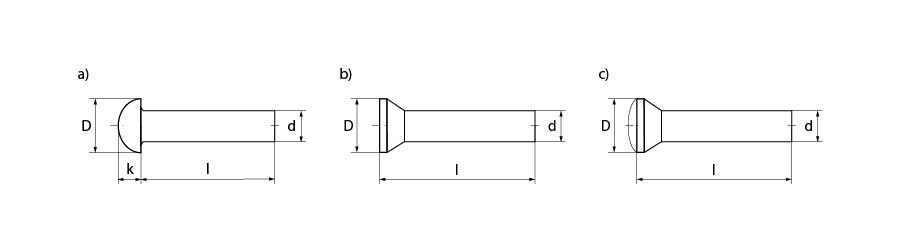

Nity mają różne kształty i zastosowania. Najczęściej stosuje się nity z łbem kulistym, natomiast nity z łbem płaskim - zwykle do płaskich powierzchni. Pozostałe rodzaje nitów używane są rzadko.

Nitowanie polega na rozgrzaniu nitu do temperatury 900‑1000℃ w specjalnie ogrzewanym koszyku elektrycznym. Następnie rozgrzany nit umieszcza się w przygotowanym otworze i dociska od strony łba tzw. dociskaczem. Z drugiej strony przy pomocy młotka hydraulicznego lub pneumatycznego formuje się zakuwkę, czyli łeb. Podczas wykonywania zakuwki nit pęcznieje i wypełnia otwór w łączonych elementach.

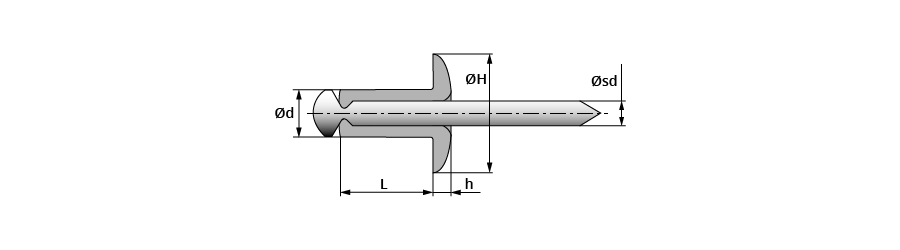

Nity jednostronne zrywane, które wykorzystuje się do łączenia blach profilowanych oraz do zespalania blach z elementami konstrukcji, składają się z trzpienia w kształcie tulejki z kołnierzem oraz z rdzenia, który jest wykonany z pręta zakończonego pogrubieniem na zewnątrz korpusu tulejki.

Połączenie wykonuje się, wiercąc otwory w łączonych elementach, a następnie ręcznie nitując nitownicą ręczną lub mechaniczną.

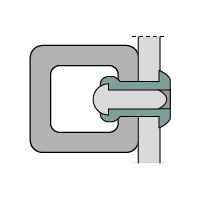

Połączenia śrubowe.

Najczęściej stosowanymi łącznikami mechanicznymi używanymi do łączenia elementów konstrukcyjnych z blach grubych, kształtowników lub blach i kształtowników są śruby.

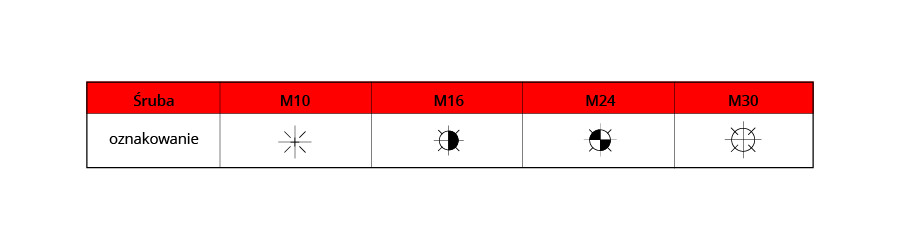

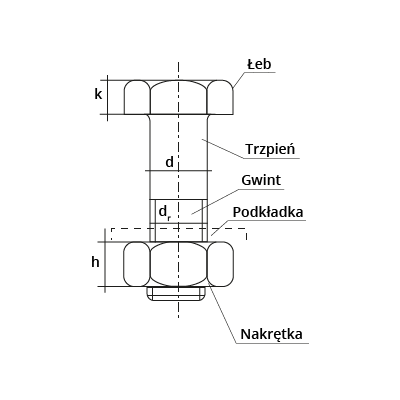

Do łączenia konstrukcji stalowych stosuje się śruby z łbem sześciokątnym, trzpieniem walcowym gładkim i trójkątnym gwintem metrycznym oraz podkładki okrągłe i nakrętki sześciokątne.

W zależności od klasy jakości wykonania fabrycznego i właściwości wytrzymałościowych stali śruby dzieli się na trzy klasy:

śruby klasy C, nazywane tez śrubami zgrubnymi lub surowymi, są stosowane do połączeń tymczasowych, styków montażowych oraz do łączenia elementów o drugorzędnym znaczeniu konstrukcyjnym;

śruby klasy B o średnio dokładnej jakości wykonania używane są do tworzenia połączeń zakładkowych i doczołowych, sprężanych i niesprężanych elementów różnych konstrukcji obciążanych statycznie i dynamicznie;

śruby klasy A, nazywane też śrubami pasowanymi, używane są w połączeniach pasowanych wymagających dużego nakładu pracy.

Połączenia spawane.

Spawanie to sposób łączenia elementów konstrukcji stalowych polegający na stopieniu brzegów elementów wykonanych ze stali, żeliwa, metali nieżelaznych i ich stopów w miejscu łączenia ciepłem, które zazwyczaj pochodzi ze spalania gazu palnego w atmosferze dostarczonego tlenu lub z łuku elektrycznego, który powstaje między materiałem elementu spawanego a elektrodą.

Istnieje wiele metod spawania, do których należą:

a) spawanie łukowe

elektrodą metalową bez osłony gazowej,

elektrodą otuloną,

drutem proszkowym samoosłonowym,

łukiem krytym,

w osłonie gazu,

w osłonie gazu obojętnego elektrodą topliwą (MIG),

w osłonie gazu aktywnego elektrodą topliwą (MAG),

w osłonie gazu aktywnego drutem proszkowym,

w osłonie gazu aktywnego drutem proszkowym o rdzeniu metalicznym,

elektrodą nietopliwą w osłonie gazów,

elektrodą wolframową w osłonie gazów obojętnych (TIG),

plazmowe.

b) spawanie gazowe

gazowo‑tlenowe,

acetylenowo‑tlenowe.

c) spawanie wiązką

elektronowe,

laserowe.

Zanim nastąpi wybór określonej metody spawania, należy przeanalizować szereg czynników, takich jak wymagania jakościowe spoiny, wydajność metody spawania, koszt jednostkowy spoiny, niezawodność wyrobu, wielkość serii produkcyjnej, geometria i masa wyrobu, ograniczenia wynikające ze środowiska pracy, spawalność materiałów podstawowych, geometria spoin, możliwość dzielenia wyrobu na zespoły, dostępność urządzeń, ochrona środowiska i zdrowia spawacza.

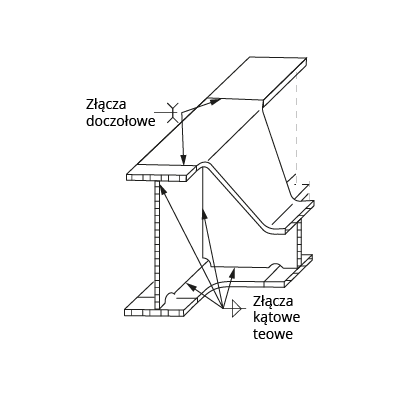

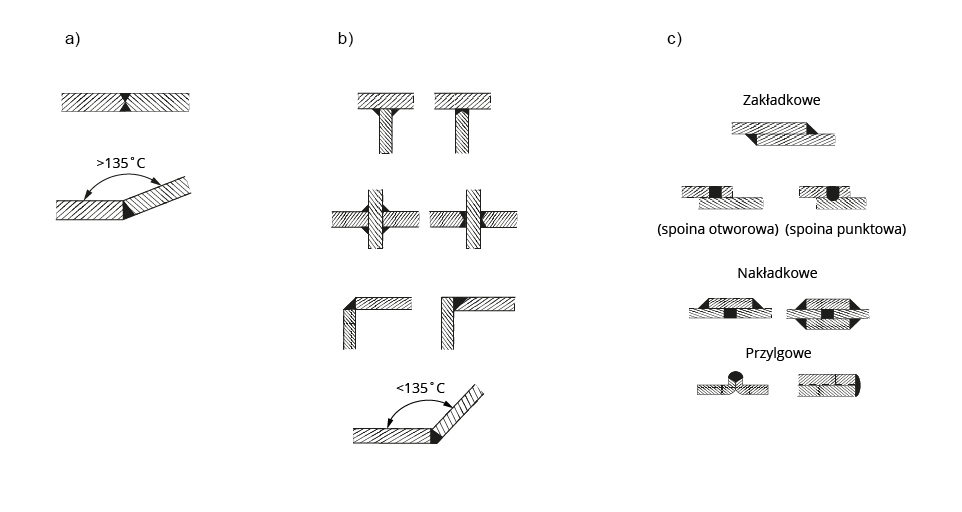

W konstrukcjach spawanych wyróżnia się węzły, złącza i spoiny.

Węzeł spawany to fragment konstrukcji, który składa się z kilku elementów łączonych. Może w nim występować kilka złączy tego samego lub różnego typu.

Złącze spawane to element konstrukcji, który powstaje z połączenia ścianek elementów za pomocą spawania i obejmuje spoinę oraz przyległy do niej materiał.

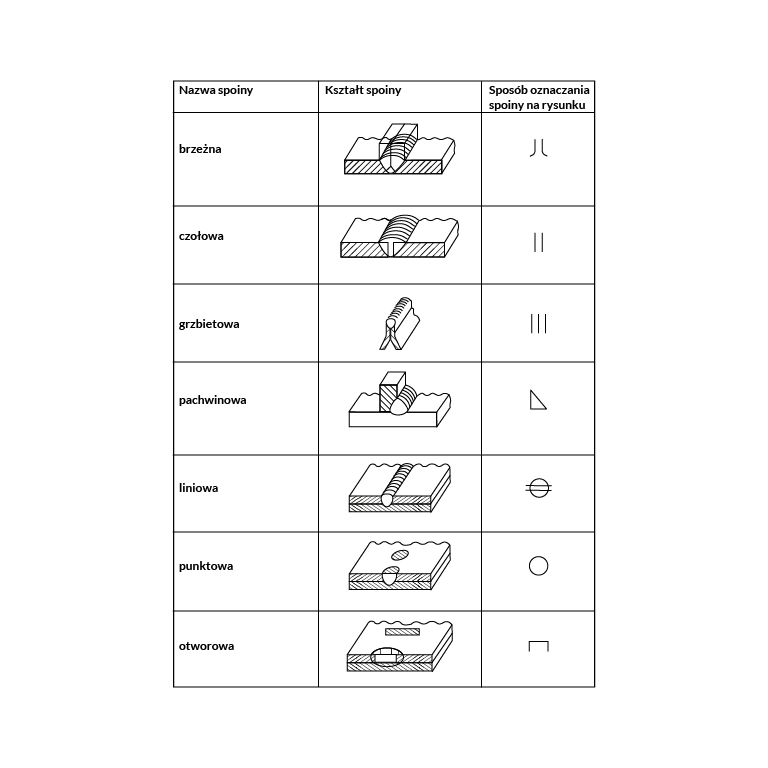

Spoina to zakrzepły w procesie spawania metal, który łączy spawane elementy. Powstaje ona ze stopionych na pewnej głębokości brzegów łączonych części i z materiału dodatkowego zwanego spoiwem, które po stopieniu określa się jako stopiwo.

Do podstawowych typów spoin zalicza się spoiny czołowe, brzeżne, grzbietowe, pachwinowe, otworowe i punktowe, przy czym każda z nich może wystąpić w kilku wariantach. Każda z nich jest też zaznaczana na rysunkach w odpowiedni sposób zgodnie z normą PN‑EN 22553:1997.

Połączenia zgrzewane.

Zgrzewanie to sposób łączenia elementów, który polega na działaniu tak dużej siły zewnętrznej, aby na obu łączonych powierzchniach spowodować mniejsze lub większe odkształcenia plastyczne bez dodatku spoiwa. Najczęściej łączone powierzchnie są podgrzewane, by umożliwić połączenie. Wynikiem procesu zgrzewania jest zgrzeina.

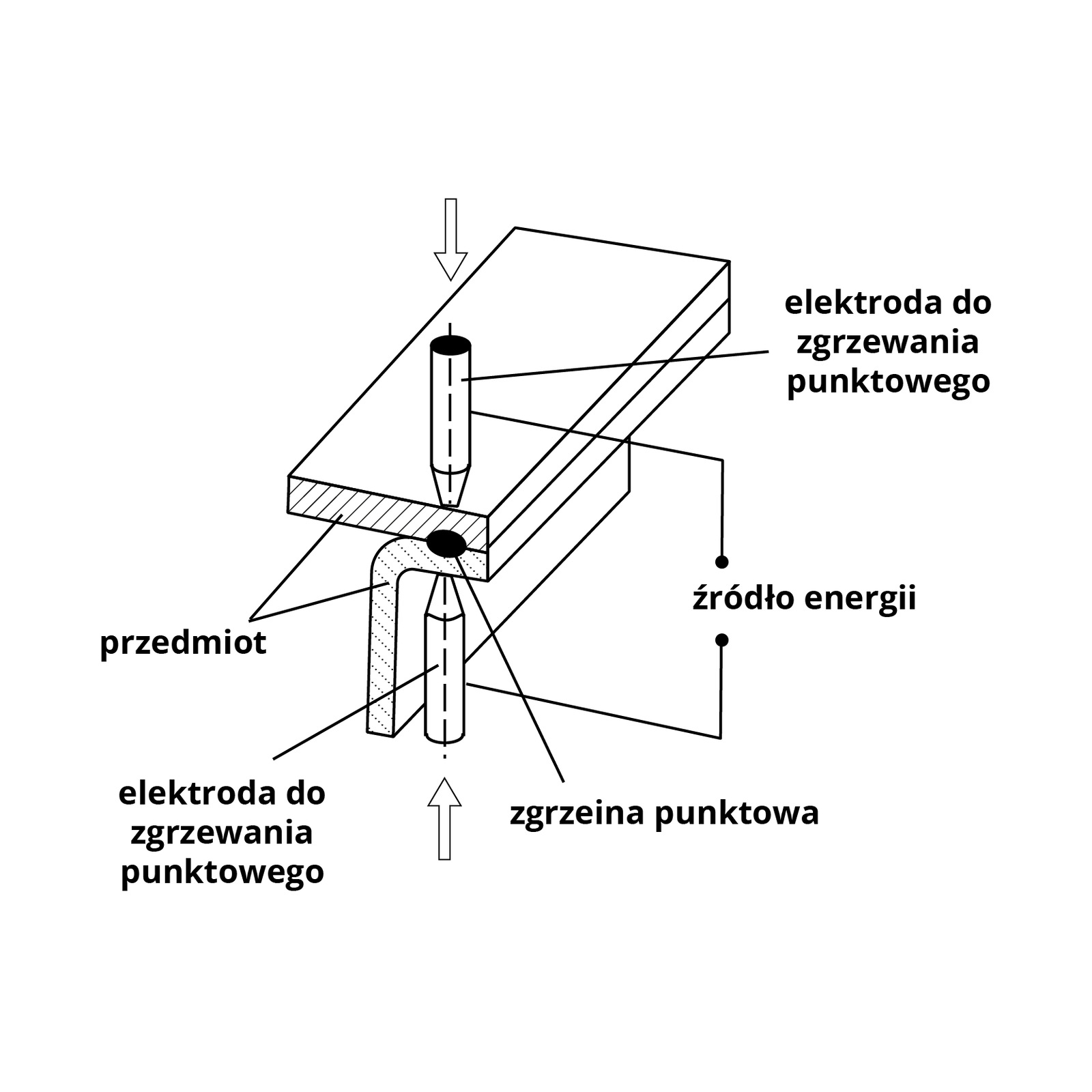

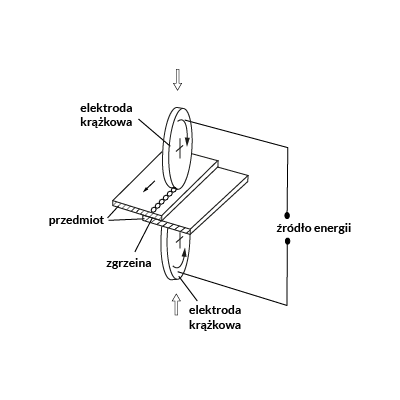

Zgrzewanie rezystancyjne to proces, podczas którego ciepło potrzebne do zgrzewania wytwarzane jest przez opór stawiany prądowi elektrycznemu przepływającemu przez strefę zgrzewania.

Wśród odmian zgrzewania rezystancyjnego wyróżnia się:

zgrzewanie punktowe, w którym zgrzeina powstaje między elektrodami do zgrzewania punktowego, a elektrody wywierają siłę na punkt;

zgrzewanie liniowe, w czasie którego siła działa ciągle, prąd przepływa stale lub impulsowo, natomiast przedmiot znajduje się między dwoma elektrodami krążkowymi lub między elektroda krążkową i kłową;

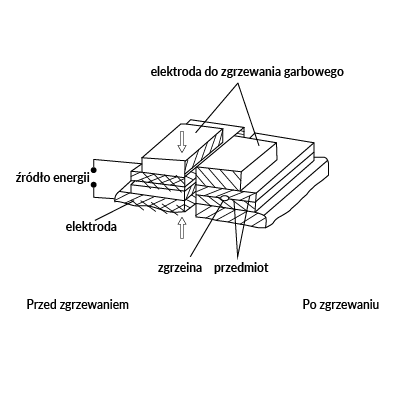

zgrzewanie garbowe, czyli takie, w którym siła i prąd koncentrowane są przez stosowanie garbu lub garbów wytłoczonych z jednej lub z wielu powierzchni łączenia;

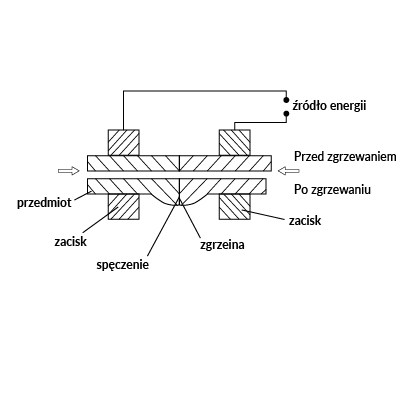

zgrzewanie doczołowe, w którym elementy stykają się czołowo pod wpływem docisku, zanim rozpocznie się nagrzewanie;

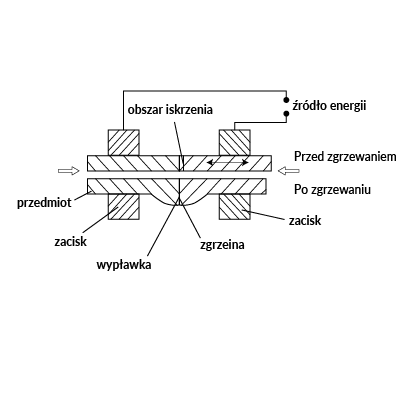

zgrzewanie iskrowe - rodzaj zgrzewania, podczas którego nagrzewanie uzyskuje się, kiedy przedmioty są do siebie zbliżane stopniowo i powtarzalnie, a prąd, przepływając przez stykające się punkty, powoduje iskrzenie i wyrzucenie stopionego materiału.

Zgrzewanie doczołowe i iskrowe stosowane jest do łączenia drutów, prętów, kształtowników i rur, natomiast zgrzewanie punktowe, liniowe i garbowe wykorzystuje się do łączenia cienkich blach.

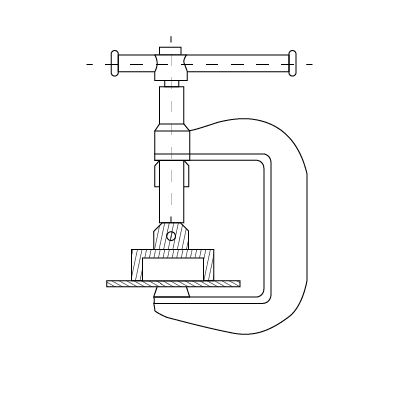

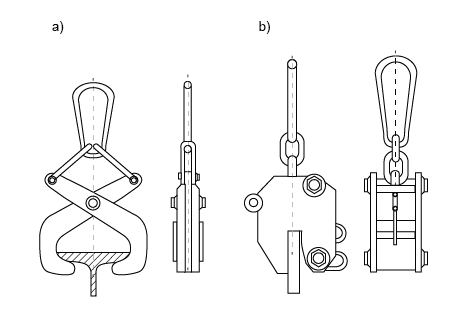

Maszyny i narzędzia do montażu konstrukcji stalowych.

Do montażu konstrukcji stalowych wykorzystuje się specjalistyczne maszyny takie jak:

dźwigniki,

wciągarki,

żurawie samochodowe i wieżowe,

rusztowania.

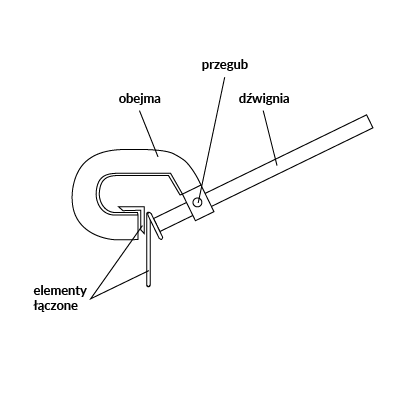

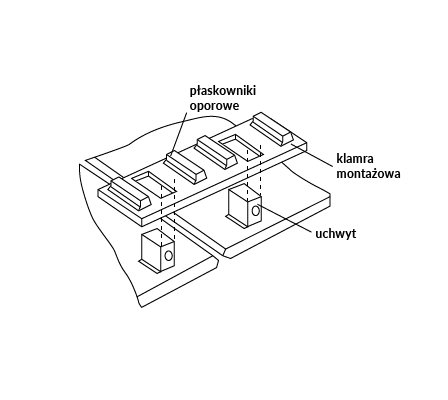

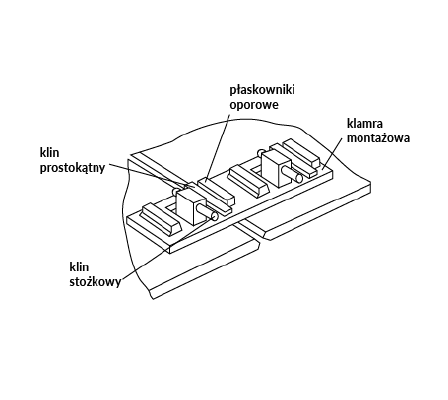

Ponadto do montażu używa się:

zwór montażowych, które służą do dociskania elementów składowych przed spawaniem,

klamr montażowych służących do regulowania szczelin między krawędziami spawanych blach,

uchwytów montażowych do podnoszenia dwuteowników,

innych uchwytów do podnoszenia blach.

Do narzędzi wykorzystywanych do robót montażowych należy:

klucz dynamometryczny, który służy do sprężania połączeń ciernych lub doczołowych na śruby wysokiej wytrzymałości,

klucze ręczne - hydrauliczne lub pneumatyczne pozwalające osiągnąć wartość założonego i ustawionego momentu dokręcenia śruby w momencie załamania w jego przegubie.

Do wykonywania prac montażowych konstrukcji stalowych używa się również narzędzi ogólnego zastosowania jak na przykład wkrętarki udarowe.

Warunki odbioru stalowych konstrukcji budowlanych.

Odbiór stalowych konstrukcji budowlanych to proces, podczas którego konstrukcja jest oceniana i sprawdzana pod kątem zgodności z wymaganiami projektowymi, normami budowlanymi oraz standardami jakości. Warunki odbioru mogą się nieco różnić w zależności od konkretnej lokalizacji, regulacji budowlanych oraz rodzaju konstrukcji, ale ogólne warunki, które często są uwzględniane to: zgodność z projektem, z normami i przepisami, kompletność dokumentacji technicznej. Kontrolowana jest również jakość spawów i połączeń, a także ochrona elementów przed korozją. Sprawdzana jest zgodność z wymaganiami dotyczącymi bezpieczeństwa pożarowego. Ocena i odbiór stalowych konstrukcji jest też dostosowana do rodzaju i klasy konstrukcji oraz wymaganego poziomu jakości.

Według normy PN‑B-06200:1997 [18] konstrukcje stalowe dzieli się na trzy klasy:

klasa 3. - zakłada spełnienie wymagań podstawowych i obejmuje konstrukcje obciążone statycznie (nienarażone na zmęczenie), wykonane ze stali konstrukcyjnej niestopowej kategorii nie wyższej niż 5235, z elementów grubości t 30 mm, pod warunkiem, że nie pojawiają się szczególne rozwiązania konstrukcyjno‑technologiczne i inne warunki właściwe dla innych klas.

klasa 2. - o wymaganiach podwyższonych, obejmuje konstrukcje obciążone statycznie lub dynamicznie (narażone na zmęczenie), wykonane ze stali konstrukcyjnej niestopowej lub niskostopowej kategorii nie wyższej niż S355 oraz konstrukcje, w których występują szczególne rozwiązania konstrukcyjno‑technologiczne jak połączenia śrubowe sprężane, pasowane, połączenia nitowe, połączenia do montażowego spawania o masie ponad 20 t.

klasa 1. - zakłada spełnienie wymagań specjalnych; obejmuje konstrukcje takie jak w klasie 2., których awaria wiązałaby się z zagrożeniem życia lub dużymi stratami materialnymi. Dotyczy to szczególnie konstrukcji projektowanych z uwzględnieniem współczynnika konsekwencji zniszczenia większego od 1, a także konstrukcji o specjalnych wymaganiach, np. Urzędu Dozoru Technicznego, co do kontroli i odbioru.

Klasa wytwarzania konstrukcji stalowych powinna zostać określona w projekcie.

Wymagania ogólne i szczegółowe dotyczące wykonania, montażu i odbioru stalowych konstrukcji budowlanych są zawarte w dokumencie normatywnym PN‑B-06200:1997 [18].

Powrót do spisu treściPowrót do spisu treści

III. Połączenia ciesielskie elementów drewnianych.

Roboty ciesielskie - informacje ogólne.

Roboty ciesielskie to prace związane z obróbką drewna i konstrukcją drewnianych elementów w budownictwie. Ciesielstwo obejmuje różnorodne prace związane z projektowaniem, przygotowaniem, łączeniem, montażem i konserwacją drewnianych konstrukcji, zwłaszcza w kontekście budowy dachów, stropów i innych elementów konstrukcyjnych. Do najważniejszych aspektów robót ciesielskich należą: projektowanie konstrukcji drewnianych (przede wszystkim dachów i stropów), przygotowanie elementów drewnianych (w tym cięcie, frezowanie, szlifowanie i impregnowanie drewna), łączenie elementów drewnianych (za pomocą połączeń wrębowych, ciesielskich, ale też poprzez klejenie czy stosowanie metalowych łączników), montowanie konstrukcji.

Rodzaje połączeń elementów z drewna.

Połączenia łącznikowe.

Połączenia łącznikowe dotyczą łączenia elementów łącznikami mechanicznymi, takimi jak gwoździe, wkręty, kształtowniki blaszane, czyli skowy, płytki kolczaste lub gwoździowe, wkładki kolczaste oraz pierścienie i płytki zębate.

Gwoździe

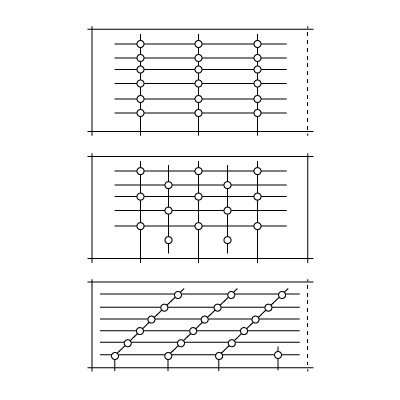

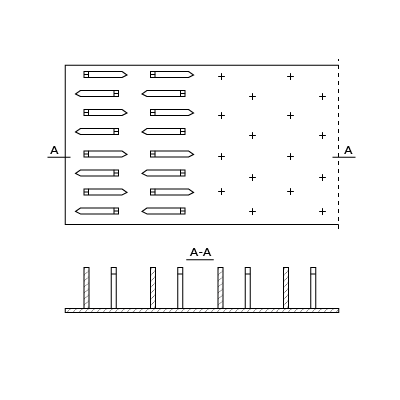

Gwoździe do niedawna były podstawowym łącznikiem elementów drewnianych, ale obecnie jako samodzielnych łączników używa się ich rzadziej. W połączeniach stosuje się prostokątny lub przestawny układ gwoździ, a ich liczbę oraz odstępy między nimi w szeregach i rzędach ustala się na podstawie normy PN‑EN 1995‑1-1‑2010.

Maksymalny rozstaw gwoździ w jednym szeregu nie powinien przekraczać wielkości 40d, natomiast pomiędzy rzędami - 20d.

Średnica gwoździa powinna wynosić 1/6 — 1/11 grubości najcieńszego z łączonych elementów. W złączach elementów z drewna iglastego gwoździe wbija się bezpośrednio w drewno. Natomiast w złączach elementów z drewna twardego (liściastego) konieczne jest nawiercenie otworów o średnicy równej 0,95 średnicy gwoździa.

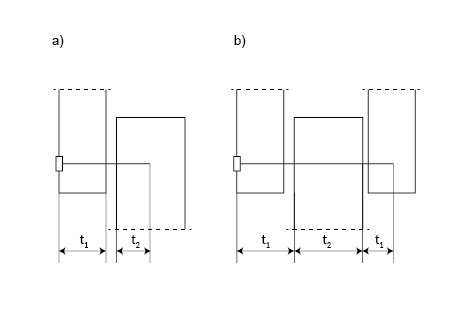

Podczas łączenia elementów do elementów grubszych przybija się cieńsze. W konstrukcjach ciesielskich gwoździe wbijane są z obu stron.

t1 - zagłębienie gwoździa w elemencie cieńszym

t2 - zagłębienie gwoździa w elemencie grubszym

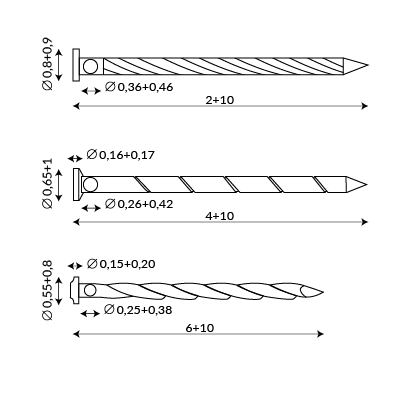

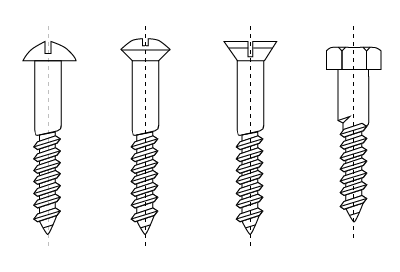

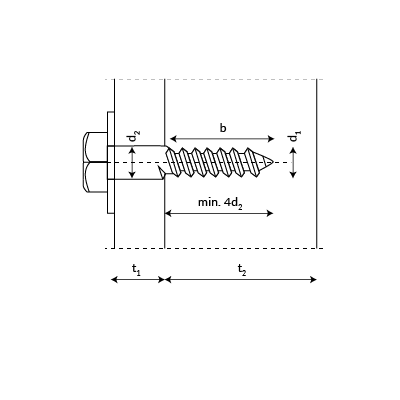

Wkręty

Wkręty mają podobne zastosowanie jak gwoździe. Ich długość wynosi od 6 do 120 mm, a z łbem sześciokątnym od 20 do 200 mm. Wkręt należy dobrać tak, by długość zagłębienia w elemencie od strony ostrza miała co najmniej cztery średnice trzpienia wkrętu.

d1 - średnica części nagwintowanej,

d2 - średnica trzpienia,

b - długość części nagwintowanej,

t1,t2 - grubość łączonych elementów.

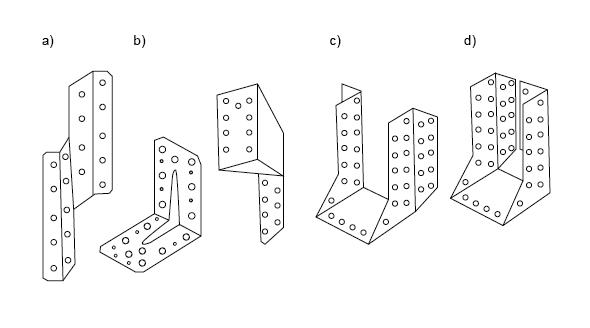

Kształtowniki

Kształtowniki, zwane też skowami, to elementy z zabezpieczonej przed korozją blachy stalowej o grubości od 2 do 4 mm, które posiadają otwory do mocowania za pomocą wkrętów lub gwoździ. Mogą one być płaskie i wtedy służą do łączenia elementów podłużnych albo odpowiednio ukształtowane do łączenia elementów prostopadłych. Kształtowniki mogą mieć różne kształty.

Płytki kolczaste lub gwoździowe

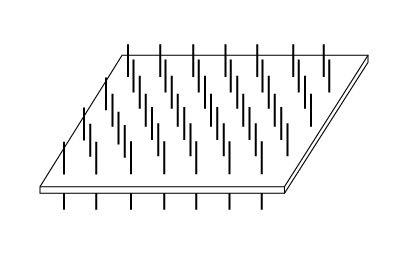

Płytki kolczaste lub gwoździowe zastępują tradycyjne gwoździe i służą do łączenia elementów drewnianych kratownic. Płytki jednostronne są one produkowane z blachy grubości 2 mm, a odginane kolce mają ok. 20 mm, natomiast dwustronne wytwarzane są z porowatego tworzywa, w którym osadzone są gwoździe. Na 1 cm2 znajdują się dwa gwoździe o długości 10 mm.

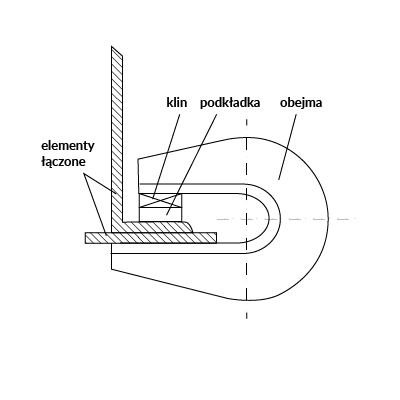

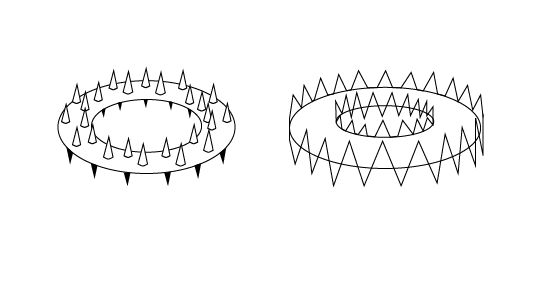

Pierścienie zębate

Pierścienie zębate to nowoczesne łączniki, które mogą przenosić duże siły, nawet do kilkuset kN. Należą do nich pierścienie Geka o grubości 3 mm z obustronnie rozmieszczonymi kolcami lub pierścienie typu Bistyp o grubości 1,5 mm. Pierścienie są wciskane w drewno lub wbijane młotkiem. Podczas wciskania lub wbijania w drewno wchodzą zarówno kolce, jak i częściowo płytka, na której są osadzone.

Sworznie stalowe

W połączeniach elementów na które działają duże siły stosuje się sworznie stalowe. Wykonuje się je z prętów stalowych o przekroju okrągłym i średnicy od 10 do 24 mm. Powinny one dokładnie przylegać do ścianek otworu. Aby zabezpieczyć złącze przed rozdzieleniem, przynajmniej w piątej części otworów używa się śrub z podkładkami stalowymi. W każdym złączu musi być przynajmniej jedna taka śruba. Sworznie, podobnie jak gwoździe, umieszcza się w układzie prostokątnym lub przestawnym.

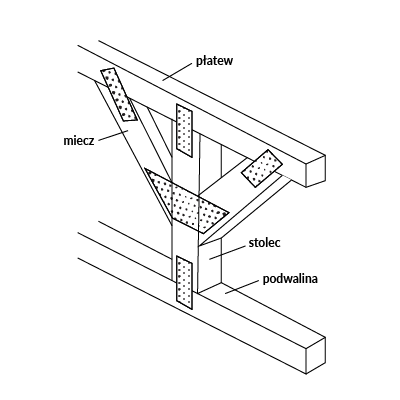

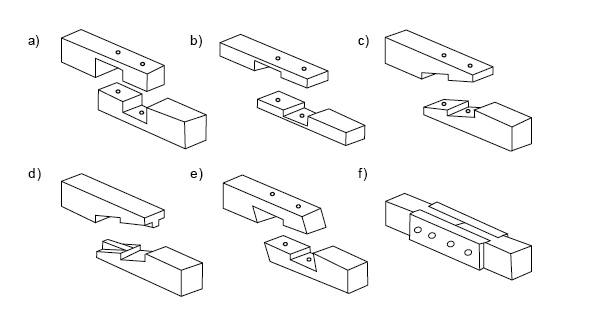

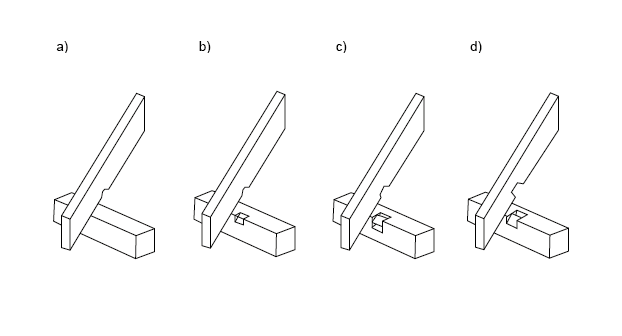

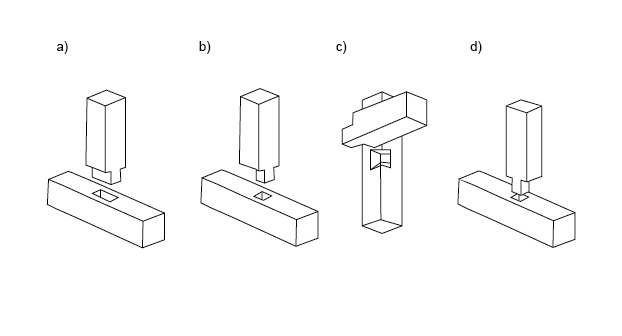

Połączenia wrębowe.

Połączenia wrębowe, zwane tez ciesielskimi, to najstarszy rodzaj połączenia elementów drewnianych. Ze względu na dużą pracochłonność i niezbyt dużą nośność w dzisiejszych czasach wzmacnia się je kołkami drewnianymi, śrubami, klamrami, chomątami, strzemionami i opaskami i wykonuje głównie w budynkach o konstrukcji ryglowej i w wiązarach dachowych.

Połączenia ciesielskie to inaczej sposoby łączenia elementów drewnianych, zwłaszcza belek dachowych z belkami poprzecznymi (krokwiami) w celu utworzenia konstrukcji stropu. Z kolei połączenia wrębowe (zwane także złączami wrębowymi lub złączami na wręby) to zaawansowane techniki łączenia drewnianych elementów, które polegają na wycinaniu odpowiednich wgłębień w drewnie w celu utworzenia mocnego i trwałego połączenia.

Ze względu na przeznaczenie połączeń złącza wrębowe można podzielić na:

zwiększające wymiary elementu (przedłużanie, powiększanie szerokości i wysokości);

łączące elementy konstrukcji.

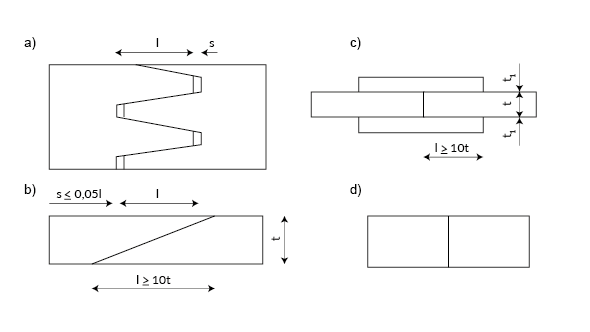

Połączenia klejone

Do klejenia drewnianych konstrukcji budowlanych stosuje się kleje, które zapewniają odpowiednią wytrzymałość połączenia i są odporne na zawilgocenie, zagrzybienie i inne czynniki zewnętrzne. Najbardziej przydatny jest klej fenolowo formaldehydowy. Elementy przeznaczone do sklejenia powinny być najpierw odpowiednio przygotowane: ich powierzchnie powinny zostać oczyszczone z kurzu, brudu, olejów, smarów i innych substancji, a zewnętrzne warstwy drewna, na której znajdują się żywica i substancje odżywczy, powinny zostać usunięte. Ważne jest, by samo połączenie posiadało odpowiednią długość.

Odbiór robót ciesielskich.

Elementy ciesielskie realizowane na budowie muszą odznaczać się właściwą jakością, która jest oceniana podczas odbioru robót ciesielskich.

Odbiory robót można przeprowadzać częściowo w trakcie prac (odbiór międzyoperacyjny) oraz po ich zakończeniu. W czasie odbioru robót porównuje się przekroje i rozmieszczenie elementów z informacjami zawartymi w dokumentacji.

Ocena techniczna konstrukcji drewnianych dotyczy jakości:

wbudowanych materiałów,

wykonanych elementów przed ich wbudowaniem,

gotowej konstrukcji.

W dokumentacji dotyczącej konstrukcji drewnianych powinny znajdować się wymiary projektowanej konstrukcji lub elementu, z podaniem odchyłek wymiarowych górnych i dolnych – w zależności od przyjętej klasy dokładności.

Powrót do spisu treściPowrót do spisu treści

IV. Połączenia żelbetowych elementów prefabrykowanych.

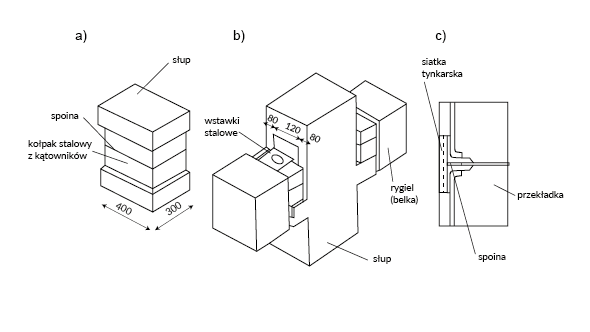

Konstrukcje żelbetowe prefabrykowane to konstrukcje, w których elementy betonowe są wytwarzane fabrycznie (prefabrykowane) przed umieszczeniem ich na miejscu budowy. Proces ten obejmuje produkcję poszczególnych elementów konstrukcyjnych, takich jak belki, słupy, panele ścienne czy stropowe, w kontrolowanych warunkach fabrycznych, a następnie transport tych elementów na miejsce budowy, gdzie są one montowane w całość. Główne elementy to belki i słupy, płyty stropowe, panele ścienne, elementy fundamentowe.

Funkcja połączeń w konstrukcjach z elementów prefabrykowanych.

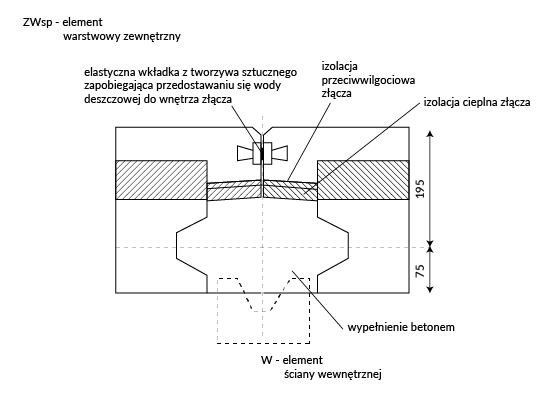

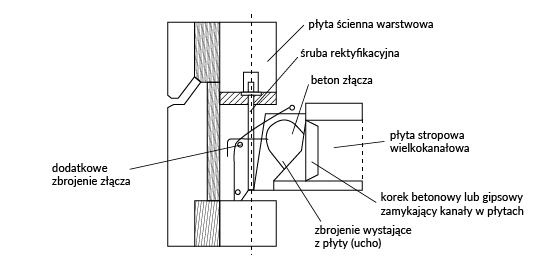

Złącza w konstrukcjach z elementów prefabrykowanych powinny zapewniać nośność w całym okresie przewidywanej trwałości, a ich wykonanie powinno zapewnić złączu spełnienie wszystkich funkcji konstrukcyjnych i izolacyjnych.

W budownictwie wielkopłytowym, w każdej technologii, istotne są rozwiązania dotyczące połączenia płyt. Można tu wyodrębnić następujące połączenia:

połączenie elementów ścian zewnętrznych ze sobą i ze ściana wewnętrzną,

połączenia elementów ścian wewnętrznych,

ścian ze stropem.

Funkcję konstrukcyjną pełnią połączenia:

w formie trzpieni, czyli słupów ukrytych w grubości ściany, betonowych lub żelbetowych,

połączenia metalowe, najczęściej stalowe spawane, a więc takie, które powstają poprzez stopienie i łączenie dwóch lub więcej elementów metalowych za pomocą gorącego źródła energii.

Połączenia monolityczne.

Połączenia monolityczne w konstrukcjach żelbetowych tyczą się elementów konstrukcyjnych, takich jak belki, słupy, czy płyty, które są ze sobą połączone w sposób ciągły i jednolity. W tego rodzaju połączeniach nie stosuje się dodatkowych elementów, śrub czy kotew, aby utrzymać poszczególne części konstrukcji razem. Wszystko jest wtopione w jednym monolicznym bloku żelbetowym. Podstawowym celem stosowania połączeń monolitycznych jest zapewnienie pełnej integralności konstrukcji, co przyczynia się do zwiększenia jej nośności i stabilności. Połączenia te są szczególnie skuteczne w przenoszeniu dużych obciążeń, ponieważ eliminują ryzyko luźnych połączeń czy pęknięć na granicach elementów konstrukcyjnych.

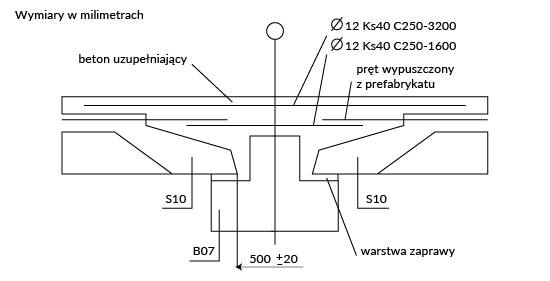

Połączenie betonowe niezbrojone wykonuje się, wypełniając mieszanką betonową kanał, który powstaje na styku sąsiednich prefabrykatów. W niektórych przypadkach przed wypełnieniem złącza betonem trzeba je dodatkowo zadeskować typowymi dla systemu elementami deskowaniowymi. Mieszankę betonową lub zaprawę cementową do wypełnienia złączy najlepiej przygotować z cementu szybkowiążącego. Klasa otrzymanego betonu powinna być zgodna z klasą określoną w projekcie. Złącza pionowe wypełnia się mieszanką betonową warstwami przy pomocy leja i konewki do betonu. W miejscach, gdzie wypełniona spoina ma szerokość większą niż 6 cm, beton w złączu należy zagęszczać wibratorami wgłębnymi. W przypadku złączy poziomych mieszankę układa się kielnią. Podczas wykonywania złączy żelbetowych przed przystąpieniem do betonowania należy umieścić w złączu odpowiednie, zgodne z projektem, zbrojenie, założyć łączniki i ewentualnie wykonać połączenia spawane. Betonowania takiego złącza może odbyć się dopiero po dokonaniu odbioru zbrojenia.

Połączenia spawane.

Połączenia spawane to technika łączenia elementów metalowych przez stopienie i zastyganie stopionej masy, zazwyczaj przy użyciu źródła ciepła, takiego jak łuk elektryczny, płomień gazowy lub laser. Rezultatem tego procesu są trwałe połączenie między spawanymi elementami.

Wykonując połączenia spawane należy stosować elektrody, których typ jest podany w projekcie i przestrzegać ogólnych warunków spawania.

W przypadku spoin dłuższych niż 250 mm, których grubość przekracza 10 mm lub jeśli spawane pręty mają grubość większą niż 20 mm, należy ściśle przestrzegać zaleceń umieszczonych w dołączonej do projektu instrukcji spawania, w której opisany jest sposób spawania, kolejność układania spoin i warunki spawania.

Minimalna długość spoin wynosi:

przy spawaniu łukiem elektrycznym prętów na nakładkę jedną spoiną - 10 średnic pręta,

przy spawaniu łukiem elektrycznym prętów na nakładkę dwiema spoinami bocznymi - 5 średnic pręta,

przy spawaniu łukiem elektrycznym prętów z nakładkami jedną spoiną boczną - 10 średnic pręta,

przy spawaniu łukiem elektrycznym prętów z nakładkami dwoma spoinami - 5 średnic pręta,

przy spawaniu łukiem elektrycznym prętów z elementami płaskimi lub profilowanymi dwoma spoinami bocznymi - 5 średnic pręta,

przy spawaniu łukiem elektrycznym prętów z elementami płaskimi czterema spoinami bocznymi - 2,5 średnicy pręta.

Po zakończeniu spawania spoiny należy dokładnie oczyścić, a następnie zabezpieczyć części metalowe przed korozją, a złącza przed przenikaniem wilgoci. Należy też zapewnić złączom izolację cieplną, wprowadzając w nie warstwę styropianu.

Odbiory konstrukcji z elementów prefabrykowanych.

Aby stwierdzić, czy budynek jest zmontowany prawidłowo, a występujące w nim odchyłki nie przekraczają dopuszczalnych norm, należy prowadzić bieżące kontrole robót, w wyniku których przeprowadzane są odbiory poszczególnych kondygnacji budynku oraz końcowy odbiór stanu surowego budynku.

Kontrola i odbiór dotyczą:

stanu surowego budunku,

dokładności montażu prefabrykatów (osiowość ustawienia lub ułożenia prefabrykatów, przesunięcia w poziomie i pionie, szerokość spoin, dokładność ich uszczelnienia),

dokładności wykonania węzłów i spoin (prawidłowość wykonania łączników i ich spawania oraz prawidłowość ułożenia ewentualnych warstw izolacyjnych; dokładność wypełnienia złączy mieszanką betonową);

dokładności montażu i zespołów prefabrykowanych, np. kondygnacji, nawy hali (zewnętrzne wymiary budynku, ułożenie stropów w poziomie, prawidłowość ustawienia poszczególnych elementów i wartości odchyłek, szerokość spoin pionowych i poziomych, uszczelnienie spoin zewnętrznych, otworów zewnętrznych obróbek blacharskich oraz szczelność)

Komisyjny odbiór stanu surowego budynku przeprowadza się na podstawie pełnej dokumentacji budynku, atestów innych materiałów, a także zapisów w dzienniku budowy (dotyczących odbiorów poszczególnych kondygnacji lub innych fragmentów budynku), dziennika montażu i ewentualnych ekspertyz. Odbioru dokonuje komisja złożona z inspektora nadzoru, przedstawiciela nadzoru autorskiego, kierownika budowy lub kierownika montażu. Komisja zapoznaje się z dokumentami, przeprowadza kontrolę jakości wykonania stanu surowego i sporządza protokół końcowy z wyników kontroli.

Powrót do spisu treściPowrót do spisu treści

Bibliografia:

Chmielewski T., Projektowanie procesów technologicznych - spawanie, Warszawa 2013.

Grzyb W. Roboty ciesielskie, Krosno 2010.

Kurpisz B., Spawanie gazowe i łukowe elektrodami otulonymi (podręcznik dla spawaczy), Krosno 2010.

Lenkiewicz W., Zdziarska‑Wis I., Ciesielstwo, Warszawa 1989.

Maj T., Wykonywanie i kontrolowanie robót konstrukcyjno‑budowlanych. Podręcznik do nauki zawodu, Warszawa 2018. Nowy poradnik majstra budowlanego, red. Janusza Panasa, Warszawa 2012

Powrót do spisu treściPowrót do spisu treści