E‑book Materiały i wyroby stosowane w izolacjach przemysłowych

Spis treści

I. Izolacja cieplnaI. Izolacja cieplna

II. Produkty termoizolacyjne pochodzenia mineralnegoII. Produkty termoizolacyjne pochodzenia mineralnego

1) Wełna mineralna – skalna i szklana1) Wełna mineralna – skalna i szklana

2) Szkło piankowe – foamglas2) Szkło piankowe – foamglas

3) Keramzyt3) Keramzyt

4) Perlit4) Perlit

5) Beton komórkowy5) Beton komórkowy

6) Pollytag6) Pollytag

7) Aerożel7) Aerożel

8) Minerały ekspandowane8) Minerały ekspandowane

III. Materiały izolacyjne pochodzenia organicznegoIII. Materiały izolacyjne pochodzenia organicznego

1) Styropian ekspandowany (EPS)1) Styropian ekspandowany (EPS)

2) Polistyren ekstrudowany (XPS)2) Polistyren ekstrudowany (XPS)

3) Pianka poliuretanowa (PUR)3) Pianka poliuretanowa (PUR)

4) Pianka poliizocyjanuranowa (PIR)4) Pianka poliizocyjanuranowa (PIR)

5) Pianka polietylenowa (PEF)5) Pianka polietylenowa (PEF)

IV. Materiały do wykonania konstrukcji wsporczych i nośnychIV. Materiały do wykonania konstrukcji wsporczych i nośnych

V. Materiały stosowane do wykonania płaszczy ochronnychV. Materiały stosowane do wykonania płaszczy ochronnych

1a. Blacha ocynkowana1a. Blacha ocynkowana

1b. Jak przebiega cynkowanie blachy?1b. Jak przebiega cynkowanie blachy?

1c. Rodzaje blachy ocynkowanej1c. Rodzaje blachy ocynkowanej

1d. Sposoby wykorzystywania blachy ocynkowanej1d. Sposoby wykorzystywania blachy ocynkowanej

2a. Stal nierdzewna2a. Stal nierdzewna

2b. Właściwości stali nierdzewnej2b. Właściwości stali nierdzewnej

2c. Zastosowanie blach nierdzewnych2c. Zastosowanie blach nierdzewnych

2d. Rodzaje stali nierdzewnych2d. Rodzaje stali nierdzewnych

3. Stale kwasoodporne a normy3. Stale kwasoodporne a normy

VI. Materiały do izolacji: ciepłochronnych, zimnochronnych, akustycznych, ogniochronnych, przeciwdrganiowych, przeciwwilgociowe, hydroizolacje, zaawansowane materiały izolacyjneVI. Materiały do izolacji: ciepłochronnych, zimnochronnych, akustycznych, ogniochronnych, przeciwdrganiowych, przeciwwilgociowe, hydroizolacje, zaawansowane materiały izolacyjne

1) Materiały ciepłochronne1) Materiały ciepłochronne

2) Izolacje zimnochronne2) Izolacje zimnochronne

3) Izolacje akustyczne3) Izolacje akustyczne

4) Izolacje ogniochronne4) Izolacje ogniochronne

5) Materiały hydroizolacyjne5) Materiały hydroizolacyjne

6) Zaawansowane materiały izolacyjne6) Zaawansowane materiały izolacyjne

7) Materiały do izolacji: ciepłochronnych, zimnochronnych, akustycznych, ogniochronnych, przeciwdrganiowych, przeciwwilgociowe, hydroizolacje, zaawansowane materiały izolacyjne7) Materiały do izolacji: ciepłochronnych, zimnochronnych, akustycznych, ogniochronnych, przeciwdrganiowych, przeciwwilgociowe, hydroizolacje, zaawansowane materiały izolacyjne

VII. Spis rysunkówVII. Spis rysunków

VIII. NetografiaVIII. Netografia

IX. BibliografiaIX. Bibliografia

I. Izolacja cieplna

Izolacja cieplna to materiał chroniący pomieszczenie, obiekt, urządzenie przed utratą ciepła. Współczynnik przenikania ciepła (lambda) w materiałach izolacyjnych obliczony w temperaturze 20°C jest mniejszy niż 0,175 W/mK.

Materiały izolacyjne powinny, co oczywiste, charakteryzować się możliwe niskim współczynnikiem przenikania ciepła (lambda) wyrażonym w W/mK. Wartość ta określa, jaka ilość ciepła w dżulach (J) przeniknie przez przegrodę o powierzchni 1 mIndeks górny 22 i grubości 1 m w ciągu jednej sekundy i przy różnicy temperatur 1 kelwina (K). Wzór jednostkowy przyjmie więc postać J m/mIndeks górny 22sK i po przekształceniu ( J/s = wat) otrzymamy lambda = W/mK. Zakres tego współczynnika zawiera się zazwyczaj w przedziale 0,030‑0,045 W/m K dla temperatury +10° i zwiększa się wraz z jej wzrostem. Izolatorem cieplnym w większości produktów izolacyjnych jest zawarte w nich powietrze, zatem o ich własnościach ciepłochronnych decyduje struktura materiału, wielkość porów, a także wilgotność otoczenia i różnica temperatur po obu stronach przegrody.

Paroprzepuszczalność to kolejny istotny parametr materiałów termoizolacyjnych. Zawarta w powietrzu para wodna, ze względu na wywierane parcie międzycząsteczkowe, dąży do wyrównania ciśnienia po obu stronach przegrody budowlanej, to zaś prowadzi do wzrostu przewodności cieplnej termoizolacji i zawilgocenia.

Porowatość to właściwość materiałów termoizolacyjnych określająca ich jakość. Pory tworzone są podczas produkcji materiałów termoizolacyjnych – jako pokłosie wprowadzania do surowca gazotwórczych preparatów (poroforów) powodujących pęcznienie masy lub też w trakcie sklejania bądź spiekania cząstek materiału albo włókien. Lepszymi właściwościami termoizolacyjnymi charakteryzuje się materiał z małymi zamkniętymi porami, wypełnionymi powietrzem lub gazem. Im mniejsza jest objętość powietrza zamkniętego w oddzielnych porach, tym lepsze są jego termoizolacyjne właściwości. Ponadto im mniejsza gęstość objętościowa termoizolacyjnego materiału, tym mniejsza jest jego przewodność ciepła.

Gęstość objętościowa jest jedną z ważniejszych właściwości charakteryzujących termoizolacyjność materiałów. Im mniejsza gęstość objętościowa, tym lepsza jest jakość materiału termoizolacyjnego.

Wytrzymałość (na ściskanie, na zginanie i na rozciąganie). Wysokoporowate materiały charakteryzują się zazwyczaj wytrzymałością na ściskanie, wyroby włókniste – wytrzymałością na zginanie, termoizolacyjne wyroby miękkie – wytrzymałością na rozciąganie. Wytrzymałość termoizolacyjnych materiałów na ściskanie zawiera się w granicach 100 – 1500 kN/m², niekiedy osiąga 5000 kN/m², niezwykle rzadko przekracza 5000 kN/m². Wytrzymałość materiałów można w określonych (wymaganych) przedziałach zmienić poprzez dobór warstw albo zastosowanie specjalnych metod ich obróbki.

Wilgotność. Znaczny wpływ na jakość termoizolacyjnych materiałów ma ich wilgotność. Zawilgocenie materiałów termoizolacyjnych powoduje wzrost współczynnika przewodzenia ciepła, obniża wytrzymałość, odporność na korozję biologiczną oraz mrozoodporność.

Inne bardzo ważne właściwości materiałów termoizolacyjnych to: nasiąkliwość, odporność biologiczna, mrozoodporność, ognioodporność, palność, stabilność termiczna.

Powrót do spisu treściPowrót do spisu treści

II. Produkty termoizolacyjne pochodzenia mineralnego

Do wytworzenia produktów termioizolacyjnych pochodzenia mineralnego wykorzystywane są naturalne skały, piasek, glina, a także stłuczka szklana. Powstające z nich produkty to wyroby niepalne, odporne na działanie większości substancji chemicznych: wełna mineralna, szkło piankowe, perlit, keramzyt, izolacyjny beton komórkowy.

Powrót do spisu treściPowrót do spisu treści

2.1. Wełna mineralna – skalna i szklana

Wełna skalna produkowana jest z wytapianego w temperaturze przekraczającej 1400° Celsjusza bazaltu. Odmiana szklana powstaje w podobny sposób z piasku kwarcowego i drobno potłuczonego szkła. Włókna łączy się lepiszczem, formuje, prasuje i przycina na określony wymiar. 60% surowców znajdujących się w tych materiałach może pochodzić z recyklingu. Charakteryzują się wysoką paroprzepuszczalnością i izolacyjnością akustyczną. Przewodność cieplna wynosi 0,033‑0,045 W/mK.

Wełna jest elastyczna (przylega nawet do nierównego podłoża), niepalna, odporna na środki chemiczne oraz działanie gryzoni, insektów i grzybów, tłumi hałas.

Wełna mineralna – zarówno skalna, jak i szklana – ma wiele zastosowań: wykonane z niej maty mogą być używane jako wypełnienie w lekkich strukturach konstrukcyjnych oraz drewnianych budowlach, np. przy budowie ścian, dachów, a także może służyć jako materiał izolacyjny w kompozytowych systemach ocieplania oraz ścian osłonowych lub w podłogach pływających. Wełna szklana, dzięki dłuższym włóknom, jest bardziej sprężysta i szczelniej wypełnia nieforemne przestrzenie, natomiast wełna skalna charakteryzuje się większą odpornością na bardzo wysokie temperatury.

Rys. 1. Płyty z wełny szklanej pokryte welonem z czarnego włókna szklanego.

Rys. 2. Dwuczęściowe płyty z wełny skalnej.

Powrót do spisu treściPowrót do spisu treści

2.2 Szkło piankowe – foamglas

Materiał termoizolacyjny przyjmujący formę brył bądź płyt, produkowany z poddanej zmieleniu i spienieniu stłuczki szklanej. Przewodność cieplna luźnych brył wynosi ok. 0,08 W/mK, zaś płyt – 0,038‑0,05 W/mK. Materiał ten, wykorzystywany głównie do ocieplania stropodachów pełnych i podłóg na gruncie silnie obciążonym, wykazuje się wysoką odpornością na obciążenia, a także niemal całkowitą paroszczelnością. Szkło piankowe jest doskonałym izolatorem termicznym. Współczynnik przewodzenia ciepła wynosi około 0,045 W/mK. Materiał ten jest ponadto: niepalny, obojętny dla środowiska, odporny na obciążenia, wytrzymały na ściskanie.

Rys. 3. Szkło piankowe.

Powrót do spisu treściPowrót do spisu treści

2.3. Keramzyt

Materiał powstający w wyniku wypalenia mieszanki glin pęczniejących, dzięki czemu tworzy się spieczona otoczka osłaniająca porowaty rdzeń. Jego współczynnik przewodzenia ciepła wynosi 0,08‑0,1 W/mK, ponadto ma dużą wytrzymałość na ściskanie. Keramzyt wykorzystywany jest jako podsypka izolacyjna na gruncie, składnik lekkich betonów ciepłochronnych oraz wypełnienie przestrzeni stropowych.

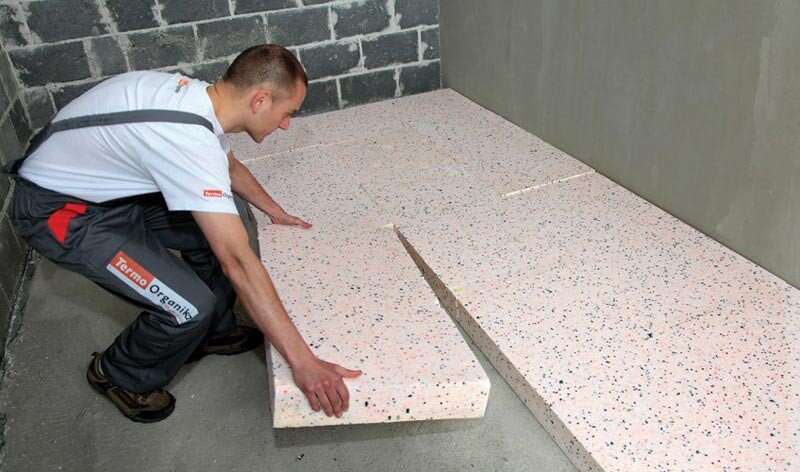

Rys. 4. Podsypka z keramzytu pod układanie płyt suchego jastrychu.

Powrót do spisu treściPowrót do spisu treści

2.4. Perlit

Powstaje w wyniku zmielenia zwietrzałej skały wulkanicznej i poddaniu procesowi ekspandowania w wysokiej temperaturze. W efekcie ziarna znacznie zwiększają swoją objętość, tworząc porowatą, granulowatą strukturę. Materiał ten charakteryzuje się niską masą objętościową, bardzo dobrą izolacyjnością na poziomie 0,04‑0,049 W/mK, wysoką odpornością fizyczną, chemiczną i biologiczną, odpornością na mróz i wilgoć, trwałością. Perlit stosowany jest jako składnik zapraw ciepłochronnych, tynków ciepłochronnych oraz perlitobetonu wykorzystywanego do ciepłych wylewek podłogowych i stropowych, a także jako podsypka termoizolacyjna.

Rys. 5. Perlit.

Powrót do spisu treściPowrót do spisu treści

2.5. Beton komórkowy

Powstaje w wyniku doskonalenia technologii produkcji konstrukcyjnych materiałów ściennych o dobrych parametrach termoizolacyjnych. Jest to materiał o wysokiej odporności na ściskanie i ciepłochronności, jego współczynnik przewodzenia ciepła wynosi powyżej 0,075 W/mK. Może być wykorzystywany do ocieplenia na zewnątrz i od wewnątrz oraz do uzupełniającej termoizolacji nadproży czy ościeży.

Rys. 6. Izolacyjny beton komórkowy.

Powrót do spisu treściPowrót do spisu treści

2.6. Pollytag

Granulowany materiał izolacyjny powstały z recyklingu popiołów lotnych oraz z miału węglowego i bentonitu spiekanych w temperaturze 1000‑1350°C. Współczynnik izolacyjności termicznej wynosi 0,14 W/mK. Stosowany głównie do ociepleń podłóg (warstwa powyżej 40 cm), stropów, jak również do produkcji ciepłych zapraw (do ocieplania ścian i podłóg).

Rys. 7. Pollytag.

Powrót do spisu treściPowrót do spisu treści

2.7. Aerożel

Rodzaj sztywnej piany o wyjątkowo małej gęstości powstałej z silikatów, węgla, plastiku. Na jego masę składa się w 90‑99,8% powietrze, resztę stanowi porowaty materiał tworzący jego strukturę. Aerożele są najlżejszymi substancjami stałymi – ich gęstość jest niewiele większa od gęstości powietrza (1,2 mg/cm³).

To materiały o najmniejszym dla ciał stałych współczynniku przewodzenia ciepła, są odporne na ściskanie i rozciąganie, jednak bardzo kruche i nieodporne na uderzenia, skręcanie i ścinanie. Aerożele używane są jako izolacje pomiędzy szybami w oknach lub jako przezroczysty – również zewnętrzny – materiał izolacyjny.

Rys. 8. Aerożel.

Powrót do spisu treściPowrót do spisu treści

2.8. Minerały ekspandowane

Z uwagi na to, że materiały te są niepalnymi, mogą być używane jako materiały izolacyjne. Minerały te są wykorzystywane do luźnych wypełnień izolacyjnych zarówno między stropami, jak też w ścianach. Takie zastosowanie ma perlit. Ekspandowana mika jest stosowana jako dodatkowy składnik w materiałach budowlanych, np. tynku, aby chronić go przed pęknięciami spowodowanymi wahaniami temperatur. Ma ona zdolność pochłaniania wilgoci bez konieczności zmiany swojej luźnej konsystencji. Wermikulit to kwaśny minerał ekspandowany pochodzenia wulkanicznego. Jest lekki, niepalny, ściśliwy, bardzo chłonny, niereaktywny i może mieć wysoką zdolność wymiany kationowej. Wykorzystywany jako wypełniacz i izolator do produkcji lekkich betonów oraz składnik ognioochronnych i akustycznych materiałów izolacyjnych.

Rys. 9. Mika.

Rys. 10. Wermikulit.

Powrót do spisu treściPowrót do spisu treści

3. Materiały izolacyjne pochodzenia organicznego

3.1 Styropian ekspandowany (EPS)

Płyty z polistyrenu ekspandowanego powstają w wyniku spienienia mikrogranulek polistyrenu, które łączą się w większy blok. Jest on następnie pocięty na pojedyncze, porowate płyty zawierające dużą ilość powietrza. Wyroby ze spienionego polistyrenu stosowane są w instalacjach rurociągów z przepływającym medium w temp. od –100°C do +80°C. Charakteryzują się małym ciężarem właściwym i dobrym dopasowaniem, odpornością na wilgoć oraz biologiczną, niską odpornością chemiczną i ogniową oraz słabą izolacyjnością akustyczną i dużą chłonnością wilgoci, w efekcie są odporne na obciążenie, ściskanie, zginanie oraz uszkodzenia mechaniczne. Styropian ekspandowany to materiał samogasnący – w płomieniu topi się i ulega zwęgleniu. Po odjęciu płomienia gaśnie, nie podtrzymując ognia. Jego wartość współczynnika przewodzenia ciepła wynosi 0,030 – 0,045 W/mK.

Rys. 11. Styropian ekspandowany (EPS).

Powrót do spisu treściPowrót do spisu treści

3.2. Polistyren ekstrudowany (XPS)

Produkuje się go, wtłaczając ulegający spienieniu granulat do wcześniej przygotowanej formy o odpowiednich wymiarach. XPS ma gładką powierzchnię, a jego wartość współczynnika przewodzenia ciepła wynosi 0,030‑0,045 W/mK. Charakteryzuje się niską odpornością akustyczną. Jest to materiał samogasnący – w płomieniu topi się i ulega zwęgleniu. Po odjęciu płomienia gaśnie, nie podtrzymując ognia. XPS cechuje się bardziej zwartą strukturą i większą twardością niż styropian EPS, a także znikomą chłonnością wody. W efekcie jest zdecydowanie bardziej odporny na obciążenie, ściskanie, zginanie oraz uszkodzenia mechaniczne.

Rys. 12. Polistyren ekstrudowany.

Powrót do spisu treściPowrót do spisu treści

3.3 Pianka poliuretanowa (PUR)

Materiał ten, składający się z dwóch surowców – izocyjanianu i poliolu – ma bardzo dobre własności termiczne. Wartość współczynnika przewodzenia ciepła wynosi ok. 0,026 W/mK. Pianki te są odporne na działania chemicznie i biologicznie. Ze względu na mniejszą odporność na promieniowanie słoneczne powleka się je warstwą ochronną: metalowym płaszczem, folią aluminiową lub PVC. Jest to materiał lekki i sztywny. Za pomocą odpowiednich agregatów może być aplikowany w formie natrysku bezpośrednio na budowie. Ma niskie parametry akustyczne.

Rys. 13. Pianka poliuretanowa.

Powrót do spisu treściPowrót do spisu treści

3.4 Pianka poliizocyjanuranowa (PIR)

Materiał izolacyjny o lepszych właściwościach termicznych, odporności ogniowej i oporze dyfuzyjnym niż pianka PUR, choć złożony także z izocyjanianu i poliolu. Jej wartość współczynnika przewodzenia ciepła wynosi ok. 0,024 W/mK. Wyroby te, odporne biologicznie, a także na działanie wielu związków chemicznych oraz na duże obciążenia mechaniczne, mają słabe własności akustyczne.

Rys. 14. Pianka poliizocyjanuranowa.

Powrót do spisu treściPowrót do spisu treści

3.5. Pianka polietylenowa (PEF)

Wyroby z pianki polietylenowej (PEF), powstałe na bazie polietylenu (PE), są stosowane do izolacji instalacji ciepłej i zimnej wody, centralnego ogrzewania oraz instalacji klimatycznych. Ich wartość współczynnika przewodzenia ciepła wynosi ok. 0,037 W/mK. Te nietoksyczne materiały charakteryzują się bardzo wysoką elastycznością, ognioodpornością, bardzo dobrą ochroną przeciw kondensacji pary wodnej.

Rys. 15. Pianka polietylenowa.

Powrót do spisu treściPowrót do spisu treści

4. Materiały do wykonania konstrukcji wsporczych i nośnych

Konstrukcje stalowe są nieodporne na działanie wysokich temperatur. Temperatura krytyczna to taka, w której dany wyrób traci połowę swoich właściwości wytrzymałościowych. W przypadku stali niskowęglowej i niskostopowej wartość tego parametru wynosi 450°C. Standardowe konstrukcje stalowe uzyskują tę temperaturę zaledwie po około 10 minutach; szybciej w obecności gazów palnych i łatwo zapalnych płynów. Dobór odpowiedniej izolacji przeciwpożarowej do wymaganej odporności ogniowej dokonywany jest w kontekście temperatury krytycznej, a także współczynnika masywności kształtownika stalowego. Wielkość ta wyraża stosunek rozgrzanej powierzchni do objętości elementu. Przekrój stalowy o dużej powierzchni przyjmuje więcej energii niż przekrój o mniejszej powierzchni. Jednocześnie im większa objętość przekroju, tym lepiej rozprasza on ciepło. Innymi słowy, im wyższa wartość współczynnika masywności kształtu, tym grubszej izolacji będzie wymagać dany element.

Dobierając izolację przeciwpożarową dla elementów stalowych, warto zwrócić uwagę na jego klasę reakcji na ogień. Parametr ten nie tylko określa temperaturę, pod wpływem której wyrób ulega zniszczeniu, lecz także zdolność materiału do wytwarzania dymu oraz płonących kropel, a więc czynniki krytyczne z punktu widzenia przebiegu pożaru. Jedną z najpopularniejszych metod izolacji przeciwpożarowej elementów stalowych w polskim budownictwie są niepalne, płytowe powłoki ogniochronne na bazie wełny kamiennej.

Aby system działał prawidłowo, izolacja ochronna powinna posiadać odpowiednią grubość: współczynnik masywności należy przemnożyć przez wartość, jaką otrzymamy, dzieląc współczynnik przewodzenia ciepła materiału przez jego grubość (można również wykorzystać gotowe obliczenia producentów izolacji).

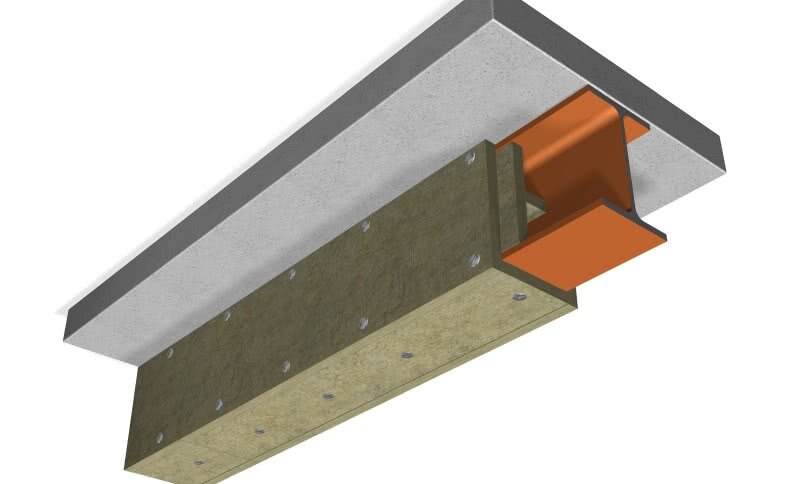

Rys. 16. Kształtownik stalowy.

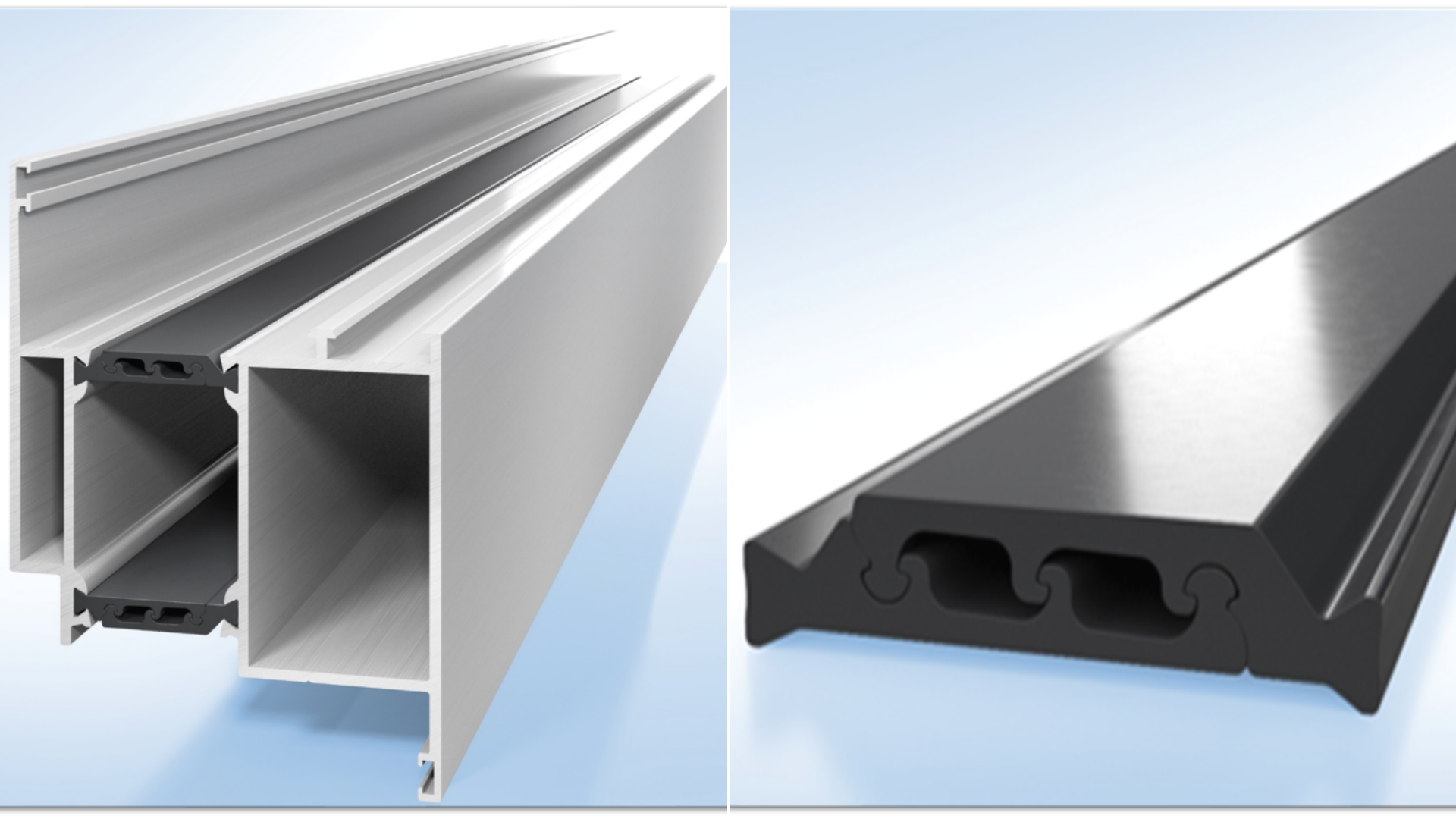

Przekładki termiczne, zamontowane pomiędzy warstwą zewnętrzną i wewnętrzną a konstrukcją pośrednią/dystansową, mają na celu redukcję wymiany ciepła w punktach stycznych między dwiema warstwami konstrukcji. Składają się z materiałów mrozoodpornych i odpornych na wilgoć o niewielkiej przewodności cieplnej przy wystarczającej wytrzymałości na ściskanie.

Rys. 17. Przedkładka termiczna.

Materiały stosowane do wykonania konstrukcji wsporczych i nośnych w izolacjach przemysłowych muszą być wytrzymałe, stabilne, odporne na warunki środowiskowe oraz dostosowane do konkretnych wymagań i temperatur w danym przemyśle.

Stal nierdzewna jest powszechnie używana w konstrukcjach wsporczych i nośnych w izolacjach przemysłowych ze względu na jej odporność na korozję i trwałość. Jest stosowana w miejscach, gdzie występuje wilgoć, agresywne środowisko lub wysokie temperatury.

Aluminium jest lekkim, ale wytrzymałym materiałem, który jest często stosowany w konstrukcjach wsporczych. Jest stosunkowo odporny na korozję, co sprawia, że nadaje się do zastosowań w środowiskach wilgotnych.

Innym materiałem jest stal węglowa. Może być używana w konstrukcjach wsporczych w miejscach, gdzie nie występują ekstremalne warunki środowiskowe i nie jest wymagana odporność na korozję. Jest trwała i stosunkowo tania.

Kompozyty wzmacniane włóknami, takie jak włókna węglowe lub włókna szklane osadzone w matrycy polimerowej, są stosowane tam, gdzie potrzebna jest lekka, ale wytrzymała konstrukcja. Są odporne na korozję i doskonale nadają się do zastosowań w przemyśle lotniczym i kosmicznym.

Żelbeton to beton wzmacniany stalą, co nadaje mu wytrzymałość na ściskanie i rozciąganie. Jest powszechnie stosowany w konstrukcjach nośnych w budownictwie przemysłowym.

Drewno tratowane chemicznie może być używane w konstrukcjach wsporczych w miejscach, gdzie nie ma ekstremalnych warunków wilgotności. Traktowanie drewna zapewnia odporność na korozję i owady.

Niektóre tworzywa sztuczne, takie jak polipropylen (PP) czy polietylen (PE), mogą być stosowane w konstrukcjach wsporczych w miejscach, gdzie wymagane jest odporność na korozję i lekkość materiału.

Powrót do spisu treściPowrót do spisu treści

5. Materiały stosowane do wykonania płaszczy ochronnych

5.1a. Blacha ocynkowana

Blacha ta występuje w różnych formach i kolorach, powstaje ze stali, którą następnie pokrywa się – bardzo dokładnie – warstwą cynku. Dzięki temu stal uodparnia się na korozję. Cynkowa powłoka ma właściwości samoodnawiające, a zatem zarysowana blacha wciąż pozostaje odporna na wilgoć i w konsekwencji – rdzewienie. Stal ta wykazuje również dużą odporność na wysokie i niskie temperatury oraz promieniowanie UV. W przypadku konstrukcji intensywnie użytkowanych, które narażone są na zniszczenia, najlepiej sprawdzi się blacha z grubym ocynkiem.

Powrót do spisu treściPowrót do spisu treści

5.1b. Jak przebiega cynkowanie blachy?

Do najpopularniejszych metod cynkowania blachy można zaliczyć:

cynkowanie ogniowe,

proces Sendzimira,

cynkowanie natryskowe,

cynkowanie galwaniczne.

Podczas cynkowania ogniowego cynk jest nakładany na blachę na gorąco. Proces ten jest skomplikowany i czasochłonny. Powierzchnia stali musi być idealnie oczyszczona ze rdzy, tłuszczy i innych zabrudzeń. Po wstępnym przygotowaniu blacha może zostać zanurzona w ciekłym cynku o temperaturze 450‑460°C. Dokładne ocynkowanie następuje w ciągu kilkunastu minut. Arkusz blachy cynkowany jest po obu stronach: po zewnętrznej i wewnętrznej powierzchni profili zamkniętych (w tym przypadku wewnętrzna struktura stali kształtuje się aż do momentu, gdy temperatura stali zostaje ustabilizowana). Cynkowanie ogniowe zapewnia nie tylko wysoką odporność na korozję, ale i uszkodzenia mechaniczne. Metoda ta pozwala utrzymać cynk na powłoce przez długie lata; obliczono, że w nieekstremalnych warunkach eksploatacji ocynk może pozostać na powłoce nawet do 100 lat.

Proces Sendzimira to metoda, której nazwa pochodzi od jej wynalazcy. To rodzaj cynkowania ogniowego, podczas którego elementy ze stali, poddane wcześniej wyżarzaniu w atmosferze wodoru, zanurzane są w wannie z ciekłym ocynkiem dochodzącym do temperatury około 450°C. Stal, znajdująca się przez kilkanaście minut w ocynku, jest transportowana do specjalnego pieca, dzięki któremu możliwa jest regulacja warstwy powłoki cynku (70‑150 mum).

Cynkowanie natryskowe wykorzystywane jest w przypadku elementów wrażliwych na wysoką temperaturę bądź wielogabarytowych, które nie mogą zostać zanurzone w tradycyjnej wannie z płynnym ocynkiem. Pierwszym krokiem jest roztopienie drutu cynkowego np. dzięki użyciu łuku świetlnego bądź płomienia. Cynk rozpylany jest na obrabianej powierzchni za pomocą sprężonego powietrza. Ocynkowana powłoka jest niezwykle trwała oraz odporna na uszkodzenia mechaniczne i termiczne, choć nie zawsze można ją stosować: sprawdzi się jedynie w przypadku gładkich i pozbawionych zakamarków powierzchni.

Cynkowanie galwaniczne wykorzystuje zjawisko elektrolizy. Obrabiany element ze stali zanurzany jest w odpowiednio dobranym do powierzchni elektrolicie – kwaśnym lub zasadowym. W elektrolitach znajdują się związki cynku, które przenoszone są na cynkowaną powierzchnię dzięki przepływowi cząsteczek prądu. Aby metoda ta była skuteczna, niezbędne jest przeprowadzenie procesu pasywowania oraz płukania. Bezpośrednio po obróbce otrzymujemy powłokę gładką i jednolitą, przygotowaną np. do malowania. Wadą cynkowania galwanicznego jest to, że to, że powstała w jej wyniku powłoka jest cienka i nie sprawdza się w agresywnych warunkach.

Powrót do spisu treściPowrót do spisu treści

5.1c. Rodzaje blachy ocynkowanej

Blacha ocynkowana płaska, wykonana ze stali lub aluminium, sprzedawana jest w postaci arkuszy blachy o wymiarach 1×2 m, 2×3 m, 1×3 m itd. lub zwojów o długości nieprzekraczającej zwykle 2 m i szerokości 61‑123 cm. Grubość uzależniona jest od rodzaju zastosowanego materiału, w przypadku blachy stalowej wynosi ok. 0,4 mm.

Rys. 18. Blacha ocynkowana płaska.

Blacha ocynkowana trapezowa wyróżnia się efektownym, estetycznym wzornictwem i prostą budową; charakteryzuje się przetłoczeniami w kształcie trapezu.. Blacha ta posiada metalowy rdzeń, który występuje w różnych grubościach (od 0,4 do 1 mm).

Wymiary arkusza blachy trapezowej są zróżnicowane: jej długość może wynosić od 0,9 do nawet 12 m, szerokość arkuszy od 50 do 165 cm, zaś wysokość przetłoczeń od 2 do nawet 55 mm.

Rys. 19. Blacha ocynkowana trapezowa.

Powrót do spisu treściPowrót do spisu treści

5.1d. Sposoby wykorzystywania blachy ocynkowanej

Blachy ocynkowane, które cechują się trwałością i niską wagą, są wykorzystywane do pokrycia budynków, chroniąc je przed nasłonecznieniem, skrajnymi temperaturami, deszczem, śniegiem. Blachy te często współtworzą systemy odprowadzające wodę deszczową; wykonane z tego tworzywa rynny dłużej zachowują swoją pierwotną formę. Blacha ta sprawdza się również podczas budowy domków narzędziowych, garaży, a także do produkcji drzwi, kanałów wentylacyjnych, konstrukcji izolacyjnych, czy też sprzętów domowego użytku oraz w branży motoryzacyjnej (nadwozia aut). Blacha ocynkowana jest łatwa w transporcie i montażu.

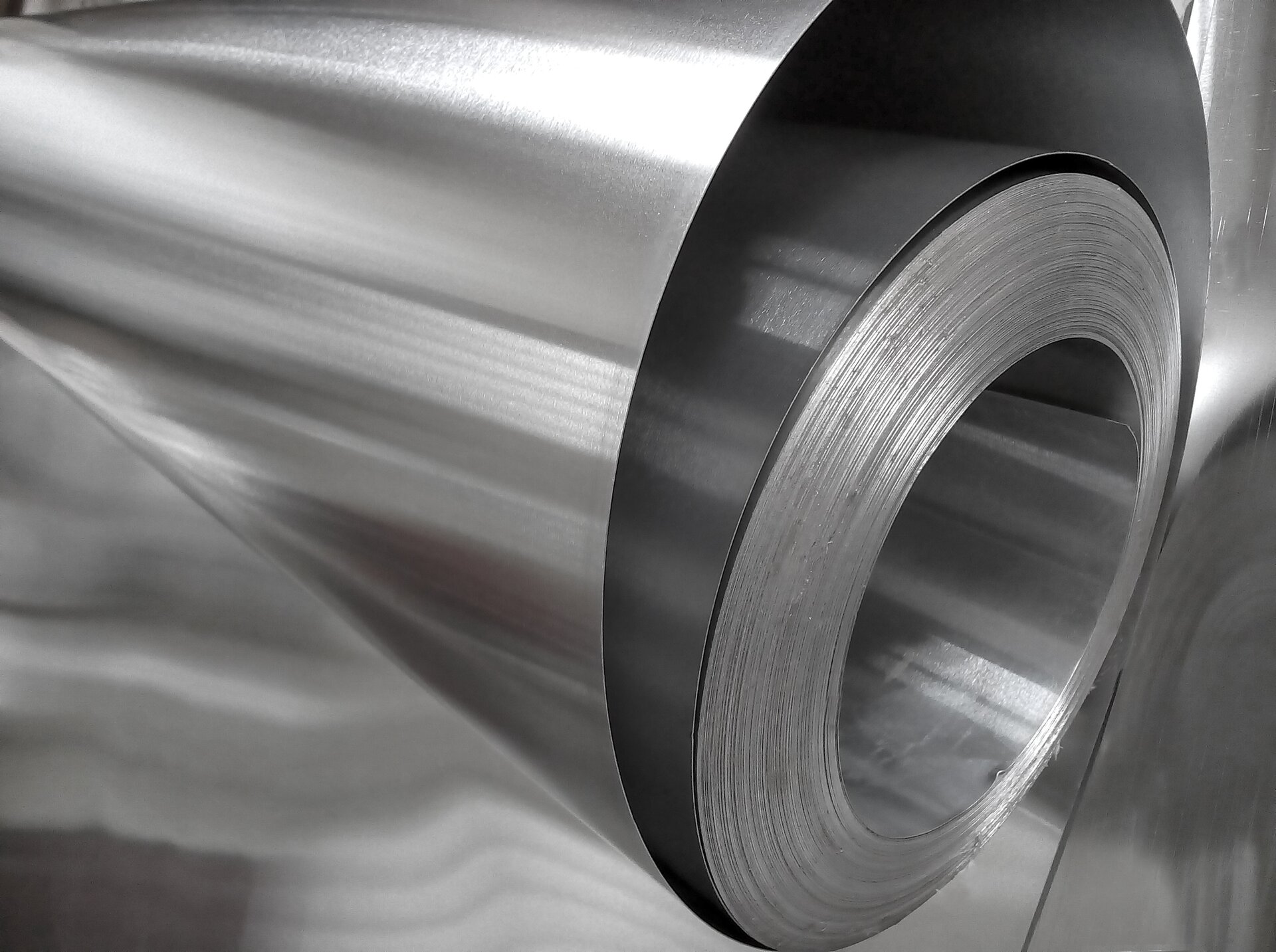

5.2a. Stal nierdzewna

Stal nierdzewna, jak wskazuje jej nazwa, jest materiałem wyjątkowo odpornym na korozję, a także oddziaływanie czynników atmosferycznych, takich jak deszcz czy śnieg, oraz kwasów i roztworów alkalicznych.

Powrót do spisu treściPowrót do spisu treści

5.2b. Właściwości stali nierdzewnej

Nierdzewność stali wynika z obecności w stopie dodatków, przede wszystkim chromu (min. 11%). Stal nierdzewna charakteryzuje się ponadto doskonałą wytrzymałością mechaniczną i odpornością na oddziaływanie zarówno skrajnie wysokich, jak i niskich temperatur; wyroby hutnicze ze stali nierdzewnej są zatem stosowane we wszystkich gałęziach przemysłu, od produkcji narzędzi chirurgicznych po konstrukcje budowlane. Stal nierdzewna, ze względu na swój lśniący połysk na gładkiej powierzchni, staje się często elementem dekoracyjnym.

Powrót do spisu treściPowrót do spisu treści

5.2c. Zastosowanie blach nierdzewnych

Blachy nierdzewne znajdują bardzo rozmaite zastosowania, wykorzystywane są między innymi: w budownictwie do produkcji pokryć dachowych, gdzie ich użycie zapewnia wieloletnią i bezproblemową eksploatację, w architekturze jako okładziny ścian wewnętrznych i zewnętrznych, są popularne w przemyśle chemicznym, spożywczym – wykonuje się z nich sprzęt AGD i blaty gastronomiczne, farmaceutycznym, w motoryzacji do produkcji części samochodowych, w petrochemii – do wytwarzania zbiorników na ropę. Stal nierdzewna o dużej zawartości chromu (18%) nazywana jest kwasoodporną. Wykonuje się z niej m.in. blachy kominkowe.

Powrót do spisu treściPowrót do spisu treści

5.2d. Rodzaje stali nierdzewnych

Stal martenzytyczna zawiera do 8% niklu, 0,1‑1% węgla, 13‑19% chromu, a także do 1% molibdenu. Stal ta jest twarda i krucha, a jej odporność na korozję jest najniższa spośród wszystkich rodzajów stali nierdzewnych. Znajduje zastosowanie w przemyśle naftowym, wykonuje się z niej urządzenia krakingowe, części maszyn i narzędzi skrawających, tnących pomiarowych, pomp.

Rys. 20. Stal martenzytyczna.

Stal ferrytyczna zawiera do 0,8% węgla, 10,5 - 30% chromu, niekiedy dodatki niklu, aluminum, niobu, tytanu czy cyrkonu – wpływa to na zapobieganie międzykrystalicznej korozji. Wykorzystywana jest najczęściej do produkcji układów wydechowych dla pojazdów, a także w budownictwie do budowy stalowych konstrukcji, mostów, elewacyjnych paneli, dachowych pokryć.

Rys. 21. Stal ferrytyczna.

Stal austenityczna zawiera więcej niż 16,5 % chromu i 8% niklu, w jej skład wchodzi również węgiel, mangan, azot, miedź, siarka, molibden, tytan i niob. To stal o niezwykle dużej odporności, znajdująca swoje zastosowanie w przemyśle chemicznym, petrochemicznym (wymienniki ciepła, rurociągi przemysłowe), lotniczym (konstrukcje), kolejowym, okrętowym, budowlanej inżynierii i gospodarstwie domowym.

Rys. 22. Stal austenityczna.

Powrót do spisu treściPowrót do spisu treści

5.3. Stale kwasoodporne a normy

Według funkcjonującej niegdyś normy PN‑71/H‑86020, stale odporne na korozję dzieliło się w zależności od stopnia i charakteru odporności na działanie korozyjne na:

stale nierdzewne,

stale chromowe,

austenityczne stale kwasoodporne,

stale żaroodporne i żarowytrzymałe.

Stalami nierdzewnymi określano wówczas stale chromowe o zawartości minimum 10,5% chromu. Zaliczano do nich stale o strukturze martenzytycznej, ferrytycznej i ferrytyczno‑martenzytycznej. Do grupy stali kwasoodpornych wliczano z kolei stale odporne na oddziaływanie kwasów organicznych i większości nieorganicznych, a także stale chromowo‑niklowe o zawartości 15‑20%Cr i 8‑14%Ni (typu 18‑8, 18‑10) oraz stale o jak najmniejszym stężeniu węgla. Według tej normy za stale kwasoodporne przyjmowano te o strukturze austenitycznej, będącej niezbędnym czynnikiem do uzyskania kwasoodporności stali.

Obecnie w Polsce obowiązują normy europejskie – seria norm PN‑EN 10088, definiująca stale odporne na korozję, a także podstawowe formy wyrobów płaskich i długich wykonanych z tych stali. Do grupy stali odpornych na korozję zaliczyć możemy obecnie:

stale nierdzewne,

żaroodporne,

żarowytrzymałe.

Zgodnie z założeniami owej normy, pojęcie stal kwasoodporna przestało być stosowane. Kwalifikowane do tej grupy stale zalicza się obecnie do nierdzewnych, z wyjątkiem stali żaroodpornych i żarowytrzymałych. Wszystkie z nich (nierdzewne, żaroodporne i żarowytrzymałe) są stalami odpornymi na korozję.

Powrót do spisu treściPowrót do spisu treści

6. Materiały do izolacji: ciepłochronnych, zimnochronnych, akustycznych, ogniochronnych; hydroizolacje, zaawansowane materiały izolacyjne

6.1. Materiały ciepłochronne

Materiały izolacyjne, chroniące przed utratą ciepła, muszą wykazywać się niskim współczynnikiem przewodzenia ciepła lambda (to współczynnik przewodzenia ciepła, który określa ilość energii cieplnej, jaka przepływa przez warstwę materiału o grubości 1m, przy występowaniu różnicy temperatury po obu stronach tej warstwy). W zależności od miejsca wbudowania wyroby tego typu powinny mieć parametry umożliwiające ich funkcjonowanie bez pogorszenia właściwości ochronnych. Do najczęściej wykorzystywanych materiałów izolacyjnych ciepłochronnych zaliczamy omawiane już wcześniej:

polistyren ekstrudowany (styrodur),

polistyren ekspandowany (styropian),

wełnę mineralną skalną i szklaną,

płyty gipsowo‑kartonowe z rdzeniem izolacyjnym,

izolacje z pianki poliuretanowej,

wełna celulozowa,

kurkum,

izolacje aerożelowe,

izolacje z pianki melaminowej,

pianka fenolowa,

izolacje z włókna bambusowego.

Powrót do spisu treściPowrót do spisu treści

6.2. Izolacje zimnochronne

Izolacje te, mające zastosowanie w wielu procesach produkcyjnych i technologicznych, mają za zadanie utrzymanie odpowiednio niskich temperatur dzięki niskiej przenikalności oraz wysokiej szczelności. Montowane są m. in. na rurociągach i zbiornikach, urządzeniach technologicznych, w komorach i instalacjach chłodniczych, instalacjach sanitarnych.

Do ich wykonania stosuje się różnorodne materiały o odpowiednich parametrach termicznych, organiczne, mineralne oraz z tworzyw sztucznych. Muszą one spełniać wiele wymagań: odporność na czynniki biologiczne, bezwonność, wysoką odporność na wilgoć, stabilność chemiczną, trwałość, zachowywanie wszystkich właściwości w szerokim zakresie temperaturowym. Izolacje zimnochronne tworzone są między innymi z płyt i filców z włókien szklanych, płyt ze styropianu, impregnowanego korka, kauczuku syntetycznego, pianki i gąbki poliuretanowej. Dla zachowania efektywności izolacji duże znaczenie ma, oprócz doboru materiału, odpowiedni projekt oraz montaż zapewniający szczelność.

Powrót do spisu treściPowrót do spisu treści

6.3. Izolacje akustyczne

Izolacja akustyczna w kontekście przemysłowym odnosi się do rozwiązań technicznych, których celem jest zmniejszenie poziomu hałasu w zakładach przemysłowych poprzez kontrolowanie rozchodzenia się i pochłanianie fal dźwiękowych. Kluczowym elementem w izolacji akustycznej w przemyśle są obudowy akustyczne, które pełnią funkcję osłon, chroniąc urządzenia generujące głośne dźwięki.

Izolacja akustyczna ma za zadanie redukować poziom hałasu w środowisku przemysłowym. To istotne, ponieważ głośne maszyny i urządzenia mogą negatywnie wpływać na komfort pracowników oraz na środowisko. Dlatego istnieją specjalne rozwiązania, takie jak obudowy akustyczne, które chronią przed dźwiękami o dużym natężeniu. Celem jest poprawa warunków pracy i minimalizacja emisji hałasu.

Obudowy ciężkie to solidne konstrukcje, często całkowicie zamykające maszynę. Zazwyczaj wykonane z profili stalowych, na których montowane są panele akustyczne, składające się z materiałów izolacyjnych pokrytych blachą. Obudowy te nadają się zarówno do zastosowań wewnątrz jak i na zewnątrz budynków przemysłowych.

Obudowy lekkie to mniej masywne konstrukcje, które także mogą być częściowo lub całkowicie zamknięte. Ich rama wykonana jest z profili aluminiowych, a panele akustyczne posiadają mniejszą izolacyjność. Są stosowane głównie wewnątrz budynków przemysłowych.

Obudowy zintegrowane są to obudowy, które łączą się z konstrukcją maszyny, izolując tylko te elementy, które generują hałas. Mogą być wykonane z profili stalowych lub aluminiowych, a ich panele charakteryzują się umiarkowaną izolacyjnością. Zazwyczaj stosowane wewnątrz pomieszczeń.

Obudowy akustyczne projektowane są z uwzględnieniem różnych szczegółów, takich jak drzwi i okna akustyczne, klapy rewizyjne, kanały wentylacyjne i chłodnicze, oświetlenie, instalacje elektryczne oraz inne elementy niezbędne do zarządzania i kontrolowania pracy maszyny. Ponadto, izolacja akustyczna w przemyśle może obejmować także izolację hal i ramp przeładunkowych, rurociągów i armatury, kanałów wentylacyjnych oraz tłumiki wlotu i wylotu powietrza. Celem tych rozwiązań jest zapewnienie odpowiedniego poziomu ciszy w środowisku przemysłowym oraz ochrona pracowników przed negatywnymi skutkami hałasu.

Powrót do spisu treściPowrót do spisu treści

6.4. Izolacje ogniochronne

W Unii Europejskiej obowiązuje klasyfikacja ogniowa dla materiałów budowlanych – Euroklasy.

A1 – materiał niepalny/rozgorzenie: nie występuje, wełna mineralna, kamienna

A2 – materiał niepalny/rozgorzenie: nie występuje, płyta gipsowo‑kartonowa, wełna mineralna szklana

B – bardzo ograniczony udział w pożarze/rozgorzenie: nie występuje, twarde PVC

C – ograniczony, lecz zauważalny udział w pożarze/rozgorzenie: następuje po 10 minutach, sklejka z dodatkiem uniepalniającym

D – istotny udział w pożarze/rozgorzenie: następuje po 2 minutach, przed upływem 10, drewno z dodatkiem ognioodpornym

E – bardzo duży udział w pożarze/rozgorzenie: następuje przed upływem 10 minut, tworzywo sztuczne spienione, samogasnące

F – bardzo duży udział w pożarze, materiał nie spełnia żadnych wymagań, tworzywa sztuczne

Wszystkie materiały budowlane podlegają w/w klasyfikacji i w zależności od tego, do jakiej klasy należą, taki jest zakres ich stosowania. Najbezpieczniejsza jest klasa A1, zaś dla klasy F nie określa się żadnych wymagań. Do klasy A1 należą na przykład materiały mineralne do izolacji cieplnej, ze śladowymi ilościami domieszek organicznych, natomiast wyroby ze spienionych tworzyw sztucznych znajdują się najczęściej w klasach E i F, sporadycznie w D. Produkty znajdujące się w klasach C‑F, ze względu na to, że mogą doprowadzić do rozgorzenia, czyli gwałtownego wybuchowego rozprzestrzeniania się ognia, charakteryzującego się skokowym wzrostem temperatury, mają najmniejsze zastosowanie. To, do jakiej klasy materiał zostanie zakwalifikowany, wynika z ilości środków utrudniających zapalenie w surowcu (retardantów), a ta jest różna w zależności od krajowych wymagań związanych z ochroną przeciwpożarową. Podczas spalania się niektórych materiałów powstają płonące krople lub odpadające fragmenty, które prowadzą do rozprzestrzeniania się ognia.

Izolacje ogniochronne, zwane również przeciwpożarowymi, zabezpieczają drewniane oraz stalowe konstrukcje. Zarówno zabezpieczenia przeciwpożarowe dla drewna, jak i dla stali oraz innych materiałów nie są gwarancją, że elementy te nie zostaną zajęte przez ogień, a jedynie spowolnią osiągnięcie przez nie określonej temperatury zwanej krytyczną. Dla stali jest to około 500°C, powyżej tej temperatury traci ona swoje właściwości i wykonane z niej konstrukcje przestają podtrzymywać opierające się na nich materiały. Drewno, dla którego nie zastosowano żadnych zabezpieczeń, osiąga temperaturę krytyczną (około 300°C) w ciągu kilku minut i zaczyna wydzielać łatwopalne substancje, które mogą przyczynić się do rozwoju pożaru. Zastosowanie izolacji opóźnia ten moment nawet o 45 minut.

Aby zabezpieczyć drewno przed ogniem należy je zaimpregnować. Ponadto uniwersalnym rozwiązaniem są izolacyjne materiały w postaci zapraw wykonanych z wełny mineralnej, dające izolację zarówno ogniochronną, jak i akustyczną. Można je stosować przy różnego rodzaju konstrukcjach: zarówno drewnianych, jak i stalowych czy betonowych przeciwpożarowych, czyli innych zabezpieczeniach.

Powrót do spisu treściPowrót do spisu treści

6.5. Materiały hydroizolacyjne

Materiały hydroizolacyjne pełnią kluczową rolę w ochronie budynków przed negatywnym wpływem wilgoci i wody. Są niezwykle istotne, zwłaszcza w obszarach o wysokim poziomie opadów deszczu lub podczas budowy obiektów w bliskim sąsiedztwie wód gruntowych. Te materiały umożliwiają stworzenie szczelnej bariery, która zapobiega przenikaniu wilgoci do wnętrza budynku.

Materiały hydroizolacyjne można podzielić na trzy główne kategorie, zależnie od stopnia odporności na wilgoć i wodę oraz elastyczności.

– Materiały bitumiczne: Ich budowa opiera się na bitumach i żywicach z dodatkami polimerowymi są dostępne w różnych formach i pozwalają na wykonanie izolacji lekkich, średnich i ciężkich. Charakteryzują się znaczną elastycznością, co oznacza, że są odporne na pękanie w wyniku ruchów powierzchni, na których są stosowane. Mogą być używane do izolacji zarówno pionowej, jak i poziomej, a także jako kleje do materiałów arkuszowych. Przykłady produktów bitumicznych to roztwory, emulsje, masy, pasty, lepiki i papy bitumiczne, a także wyroby polimeroasfaltowe.

– Hydroizolacje mineralne: Te produkty powstają z połączenia cementu z dodatkami modyfikującymi i kruszywami. Mogą mieć formę jednoskładnikową lub dwuskładnikową i charakteryzują się wysoką trwałością. Wśród hydroizolacji mineralnych można wymienić szlamy, wyroby bentonitowe oraz zaprawy tynkarskie zaporowe. Są one szczególnie skuteczne w ochronie przed wodą o wysokim ciśnieniu hydrostatycznym, co sprawia, że są często wykorzystywane w obiektach budowlanych pod ziemią.

– Hydroizolacje z tworzywa sztucznego: Te materiały oparte na tworzywach sztucznych, takie jak folie izolacyjne, żywice izolacyjne i dyspersje, charakteryzują się łatwością układania i wysoką odpornością na wilgoć. Są stosowane na powierzchniach płaskich i pochyłych oraz na dachach. Folie izolacyjne są szczególnie popularne ze względu na swoją elastyczność i odporność na uszkodzenia mechaniczne.

6.6. Zaawansowane materiały izolacyjne

Zaawansowane materiały izolacyjne to takie, które oprócz właściwości zabezpieczających mają inne, dodatkowe funkcje. Do wyrobów tych należy m.in. pianobeton, materiał powstały na bazie zaczynu lub zaprawy cementowej z dodatkiem piany technicznej, który nie tylko izoluje termicznie, ale i przenosi obciążenia.

Stosunkowo wytrzymałym materiałem, który oprócz pełnienia funkcji izolującej termicznie może być również warstwą wypełniającą, podkładową lub wyrównującą, jest styrobeton. Wyrób tego typu, jak sama nazwa wskazuje, jest produkowany poprzez połączenie mieszanki betonowej z cząstkami spienionego polistyrenu.

6.7. Materiały do izolacji: ciepłochronnych, zimnochronnych, akustycznych, ogniochronnych, przeciwdrganiowych, przeciwwilgociowe, hydroizolacje, zaawansowane materiały izolacyjne

Materiały pomocnicze zabezpieczające instalację przemysłową przed korozją i wilgocią

Zabezpieczenie instalacji przemysłowej przed korozją i wilgocią jest kluczowym elementem utrzymania trwałości i niezawodności systemów przemysłowych. Wybór materiałów pomocniczych zależy od rodzaju izolacji, ale poniżej przedstawiam ogólne informacje na ten temat:

Izolacje termiczne (np. rury izolacyjne, panele izolacyjne)

Folia aluminiowa jest często używana jako warstwa ochronna na izolacjach termicznych. Chroni przed wilgocią i korozją oraz pomaga utrzymać właściwości izolacyjne. Może być stosowana jako warstwa zewnętrzna na izolacjach z wełny mineralnej, pianki poliuretanowej itp.

Specjalne folie i membrany barierowe są projektowane do ochrony izolacji przed wilgocią i korozją. Mogą być montowane na izolacji jako warstwa ochronna.

W niektórych przypadkach, szczególnie w instalacjach przemysłowych na zewnątrz, używa się powłok malarskich jako ochrony przed korozją. Te powłoki malarskie powinny być odporne na warunki atmosferyczne.

Izolacje akustyczne

W przypadku izolacji akustycznych, folie i membrany odblaskowe mogą być używane jako warstwa odbijająca dźwięk i chroniąca izolację przed wilgocią i korozją.

Podobnie jak w przypadku izolacji termicznych, powłoki malarskie mogą być stosowane do ochrony przed korozją, szczególnie w przypadku izolacji akustycznych na zewnątrz budynków.

Izolacje elewacyjne i dachowe

Papy bitumiczne są często stosowane na dachach i elewacjach jako warstwa ochronna przed wilgocią i korozją. Zapewniają również dodatkową izolację termiczną i dźwiękową.

Folie hydroizolacyjne są używane w celu ochrony elewacji i dachów przed wodą. Zapewniają szczelność i izolację przed wilgocią.

Izolacje przeciwwilgociowe w gruncie (np. izolacja drenażowa)

Geomembrany są stosowane jako warstwa przeciwwilgociowa w izolacji przeciwwilgociowej w gruncie. Chronią przed przedostawaniem się wilgoci do instalacji podziemnych.

Geowłókniny mogą być używane jako dodatkowa warstwa ochronna w izolacjach przeciwwilgociowych w gruncie. Pomagają w ochronie przed uszkodzeniami mechanicznymi.

Wybór konkretnych materiałów pomocniczych zabezpieczających przed korozją i wilgocią będzie zależał od konkretnych warunków i wymagań projektu. Ważne jest również, aby materiały te były zgodne z odpowiednimi normami i przepisami branżowymi oraz dostosowane do specyficznych potrzeb instalacji przemysłowej.

Powrót do spisu treściPowrót do spisu treści

VII. Spis rysunków:

Rys. 1. Płyty z wełny szklanej pokryte welonem z czarnego włókna szklanego.

Rys. 2. Dwugęstościowe płyty z wełny skalnej.

Rys. 3. Szkło piankowe.

Rys. 4. Podsypka z keramzytu pod układanie płyt suchego jastrychu.

Rys. 5. Perlit.

Rys. 6. Izolacyjny beton komórkowy.

Rys. 7. Pollytag.

Rys. 8. Aerożel.

Rys. 9 Mika.

Rys. 10. Wermikulit.

Rys. 11. Styropian ekspandowany (EPS).

Rys. 12. Polistyren ekstrudowany.

Rys. 13. Pianka poliuretanowa.

Rys. 14. Pianka poliizocyjanuranowa.

Rys. 15. Pianka polietylenowa.

Rys. 16. Kształtownik stalowy.

Rys. 17. Przedkładka termiczna.

Rys. 18. Blacha ocynkowana prosta.

Rys. 19. Blacha ocynkowana trapezowa.

Rys. 20. Stal martenzytyczna.

Rys. 21. Stal ferrytyczna.

Rys. 22. Stal austenityczna.

Rys. 23. Folia aluminiowa.

Powrót do spisu treściPowrót do spisu treści

VIII. Netografia (data dostępu: 1.12.2022):

Kwartalnik „Instalacje”: http://www.bud-press.pl/

Czasopismo „Rynek instalacyjny”: https://www.rynekinstalacyjny.pl/

Powrót do spisu treściPowrót do spisu treści

IX. Bibliografia:

Gassner A., Instalacje sanitarne - poradnik dla projektantów i instalatorów, WNT, Warszawa 2008.

Górzyński J., Przemysłowe izolacje cieplne, Sorus, Poznań 1996.

Kawecki J., Świdziński J., Zgorzelski S., Blacharstwo, Warszawa 1991.

Krygier K., Cieślikowski S., Instalacje sanitarne, część 1 i 2. Technologia, WSiP, Warszawa 2008.

Maj T., Rysunek techniczny budowlany, WSiP, Warszawa 2018.

Martinek W., Michnowski Z., Dekarstwo i blacharstwo budowlane. Technologia, WSiP, Warszawa 1999.

Panas J., Nowy poradnik majstra budowlanego, Arkady, Warszawa 2012.

Wapińska B., Popek M., Rysunek zawodowy. Instalacje sanitarne, WSiP, Warszawa 2009.

Wasilewski, Z. Technologia. Instalacje wentylacyjne i klimatyzacyjne, WSiP, Warszawa 1992.

Powrót do spisu treściPowrót do spisu treści