Organizowanie procesów klasyfikacji, rozdrabniania, wzbogacania kopalin stałych oraz gospodarki wodno‑mułowej

Organizacja procesu przeróbki kopalin stałych – Technik przeróbki kopalin stałych

Klasyfikacja, rozdrabnianie, wzbogacanie i obieg wodno‑mułowy

ATLAS INTERAKTYWNY

Spis treści

KlasyfikacjaKlasyfikacja

RozdrabnianieRozdrabnianie

WzbogacanieWzbogacanie

Obieg wodnomułowyObieg wodnomułowy

Klasyfikacja

Klasyfikacja kopalin stałych polega na podzieleniu mieszaniny różnej wielkości ziaren nadawy na różne klasy ziarnowe. Do tego celu wykorzystuje się najczęściej przesiewacze wibracyjne. Ich zasada działania polega na tym, że klasyfikowany materiał spada na sita o różnych wymiarach oczek i w ten sposób ziarna o rozmiarze większym niż średnica oczek pozostają na sicie (nadziarno, produkt górny), a te o mniejszym rozmiarze spdają pod sito (podziarno, produkt dolny). Wibracje w jakie wprawiane są sita ułatwiają przemieszczanie się materiału w stronę wysypów.

Wyróżnia się wiele różnych rodzajów przesiewaczy np.:

jednopokładowe,

dwupokładowe,

o pokładach rozdzielonych,

dla jednego produktu dolnego,

dla dwóch produktów dolnych.

Na infografice widoczny jest przesiewacz wibracyjny jednopokładowy. Kolejnymi cyframi zaznaczono punkty interaktywne. Po naciśnięciu punktu rozwija się opis szczegółowy. Tekst opisu jest zgodny z nagraniem lektora zamieszczonym poniżej opisu.

Cyfrą oznaczono sita.

Cyfrą oznaczono silnik wibracyjny.

Cyfrą oznaczono zasyp.

Cyfrą oznaczono skrzynia wibracyjna.

Cyfrą oznaczono sprężyny amortyzujące.

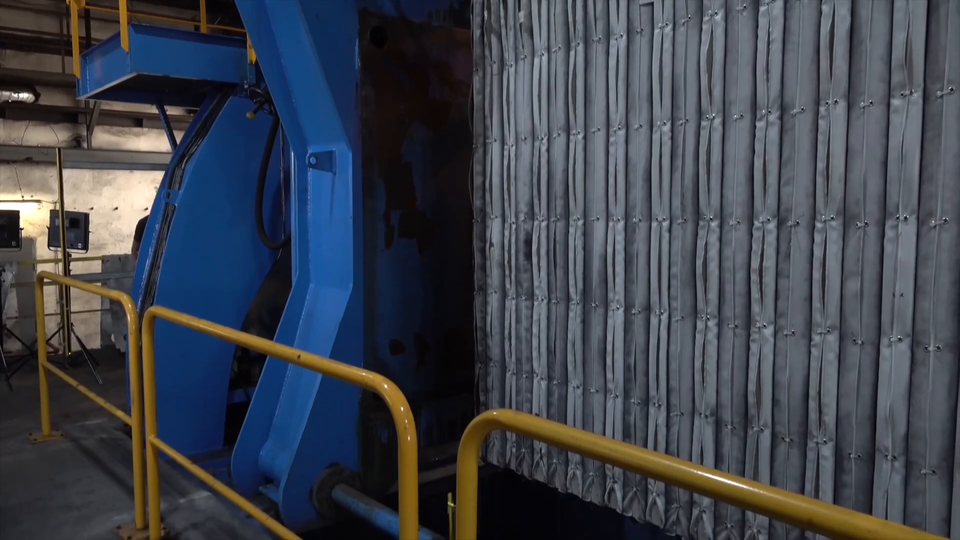

Widoczne na zdjęciu urządzenie składa się ze stalowej ramy. Centralną jej częścią jest prostopadłościenna skrzynia wibracyjna oznaczona cyfrą dwa. Skrzynia od przodu urządzenia jest zakończona elementem o kształcie klinowego lejka. Jest to zasyp. Na zasypie znajduje się cyfra trzy. Nad skrzynią umieszczone jest sito oczkowe. Oczko sita ma kształt prostokąta. Sito oznaczone jest cyfrą jeden. Po bokach sito ze skrzynią połączone jest sprężynami amortyzującymi, cyfra pięć. Sprężyna amortyzująca jest zamocowana pomiędzy dwoma elementami o kształcie klina. Na dole urządzenia, w obudowie znajduje się silnik wibracyjny, cyfra dwa. Na górze urządzenia umieszczony jest duży element o kształcie odwróconego ostrosłupa o podstawie prostokątnej.

Film dostępny pod adresem /preview/resource/RRghRCC5PmMWj

Film nawiązujący do treści materiału

Powrót do spisu treściPowrót do spisu treści

Rozdrabnianie

Rozdrabnianie jest operacją polegającą na zmniejszeniu rozmiaru ziaren kopaliny. Wykonuje się ją w kruszarkach i młynach. W przypadku rozdrabniania ustalamy maksymalny wymiar ziarna jaki może opuścić kruszarkę poprzez mechaniczne uniemożliwienie opuszczenia strefy kruszenia przez większe ziarna. Kruszenie następuje najczęściej na skutek:

ścinania,

ścierania,

zginania,

zgniatania,

uderzania.

Podstawową różnicą pomiędzy kruszarką, a młynem jest ich przeznaczenie, młyny służą do rozdrabniania miałkiego, a więc na bardzo drobne klasy ziarnowe, kruszarki natomiast do rozdrabniania grubego i średniego.

W zależności od uwarunkowań technologicznych obejmujących m.in. rozmiar ziaren dostarczanych na węzeł rozdrabniania, twardość ziaren i wilgotność dobiera się odpowiednie typy maszyn do rozdrabniania. Poniżej możesz zobaczyć kilka podstawowych typów kruszarek oraz młyn kulowy.

Kruszarka młotkowa

Kruszarka młotkowa jest to jeden z typów kruszarek, czyli urządzeń służących do rozdrabniania kopalin. Rozdrabnianie w tej kruszarce odbywa się poprzez uderzanie.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/D10SGkt5q

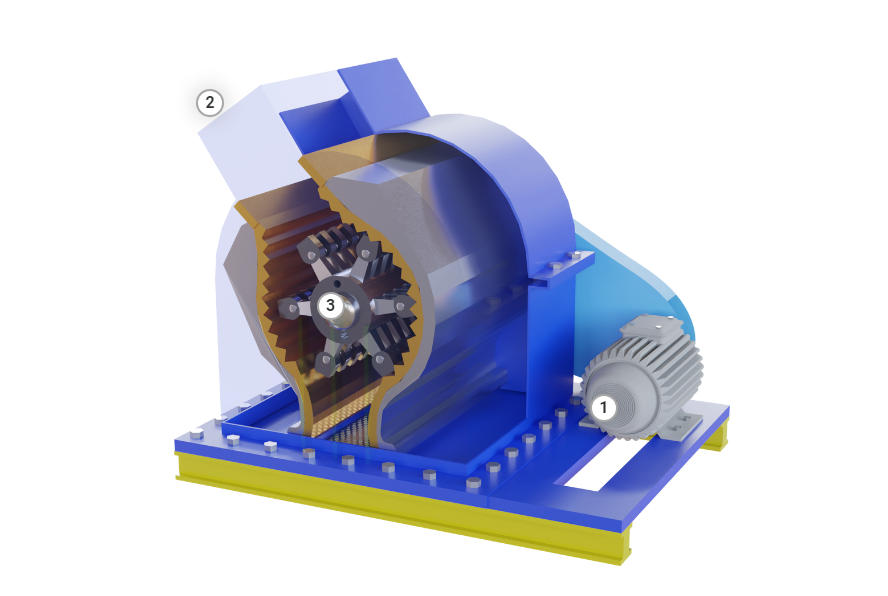

Na infografice widoczna jest kruszarka młotkowa. Kolejnymi cyframi zaznaczono punkty interaktywne. Po naciśnięciu punktu rozwija się opis szczegółowy. Tekst opisu jest zgodny z nagraniem lektora zamieszczonym poniżej opisu.

Cyfrą oznaczono zespół napędowy.

Po prawej stronie zdjęcia znajduje się przycisk pozwalający wybrać dany widok. W widoku domyślnym na ekranie widać kruszarkę stożkową. Kruszarka jest o kształcie ślimaka. Z prawej strony kruszarki widoczna jest jednostka napędowa oznaczona cyfrą jeden. Jednostka napędowa ma kształt walca o orientacji poziomej. Powierzchnia walca ma kształt harmonijki.

Po naciśnięciu przycisku widać przekrój kruszarki. W przekroju kruszarki widać komorę kruszenia z młotkami. Młotki zamontowane są centrycznie na sworzniu tworząc sześcioramienną gwiazdę. Cały organ roboczy składa się z powtarzalnych modułów

Kruszarka stożkowa

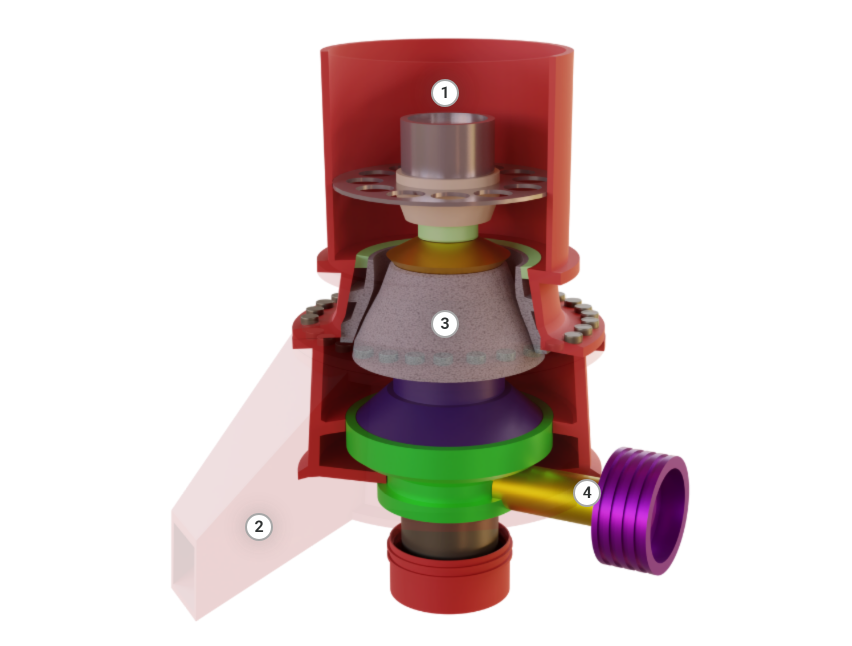

Jest to urządzenie służące do rozdrabniania średniego i drobnego. Kruszarka stożkowa kruszy w wyniku ścierania materiału kruszonego pomiędzy płaszczem kruszącym a stożkiem kruszącym.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/D10SGkt5q

Na infografice widoczna jest kruszarka stożkowa. Kolejnymi cyframi zaznaczono punkty interaktywne. Po naciśnięciu punktu rozwija się opis szczegółowy. Tekst opisu jest zgodny z nagraniem lektora zamieszczonym poniżej opisu.

Cyfrą oznaczono.

Po prawej stronie zdjęcia znajduje się przycisk pozwalający wybrać dany widok. W widoku domyślnym na zdjęciu widać kruszarkę stożkową. Centralnym elementem kruszarki jest walcowata obudowa o orientacji pionowej. Z lewej strony obudowy widoczny jest zasyp o kształcie dzióbka. Element z zasypem jest przytwierdzony do obudowy przy pomocy połączenia kołnierzowego.

Po naciśnięciu przycisku po prawej widoczna jest kruszarka stożkowa otwarta. Kruszarka widoczna jest w przekroju. W walcowatej obudowie widać organ roboczy o kształcie stożka. Wokół ścian stożka znajduje się pierścień.

Po naciśnięciu drugiego przycisku po prawej widoczna jest kruszarka stożkowa zamknięta, która była opisywana w widoku domyślnym.

Kruszarka szczękowa

Kruszarka szczękowa służy do grubego rozdrabniania materiałów twardych i średnio twardych. Wyróżnia się kruszarki o prostym i złożonym ruchu szczęki. Ruch prosty polega na zbliżaniu i oddalaniu się szczęk od siebie, w przypadku ruchu złożonego poza zbliżaniem i oddalaniem się szczęk zaobserwować można charakterystyczne ślizganie się

szczęki ruchomej.

Na infografice widoczna jest kruszarka szczękowa. Kolejnymi cyframi zaznaczono punkty interaktywne. Po naciśnięciu punktu rozwija się opis szczegółowy. Tekst opisu jest zgodny z nagraniem lektora zamieszczonym poniżej opisu.

Cyfrą oznaczono kruszarkę szczękową.

Cyfrą oznaczono szczęka ruchoma.

Cyfrą oznaczono szczęka nieruchoma.

Cyfrą oznaczono płyta rozporowa.

Cyfrą oznaczono wał mimośrodkowy.

Na zdjęciu widoczny jest przekrój przez kruszarkę szczękową. Centralnym elementem urządzenia jest wał mimośrodkowy o kształcie podłużnego walca o orientacji poziomej. Wał jest oznaczony cyfrą pięć. Na wale zawieszona jest szczęka ruchoma kruszarki, cyfra dwa. Po drugiej stronie szczęki ruchomej znajduje się szczęka nieruchoma oznaczona cyfrą trzy. Każda ze szczęk ma kształt klina. Układ szczęk przypomina stożek. Na dole szczeki ruchomej zamontowana jest pod katem płyta rozporowa , cyfra cztery. Na płycie, pomiędzy płytą a obudową wału i szczęki znajduje się jednostka napędowa. Silnik jest o kształcie walca. Powierzchnia walca ma kształt harmonijki. Nad wałem znajduje się cyfra jeden oznaczająca kruszarkę szczękową.

Kruszarka walcowa

Na infografice widoczna jest kruszarka walcowa. Kolejnymi cyframi zaznaczono punkty interaktywne. Po naciśnięciu punktu rozwija się opis szczegółowy. Tekst opisu jest zgodny z nagraniem lektora zamieszczonym poniżej opisu.

Cyfrą oznaczono

Po prawej stronie zdjęcia znajduje się przycisk pozwalający wybrać dany widok. W widoku domyślnym na zdjęciu widać kruszarkę walcową. Centralnym elementem kruszarki jest prostopadłościenna skrzynia stanowiąca komorę kruszenia. Na górze skrzyni znajduje się zasyp. Zasyp jest w kształcie lejka o przekroju prostokąta. Z boku skrzyni widoczne są dwa zielone okręgi. Jest to najpewniej podstawa organów roboczych. Na krótszych bokach obudowy zamontowane są jednostki napędowe. Jednostki są w kształcie walca. Powierzchnia walca ma kształt harmonijki. Na obudową kruszarki znajduje się cyfra jeden.

Po naciśnięciu przycisku po prawej stronie widać kruszarkę walcową otwartą. Na zdjęciu widoczny jest przekrój przez skrzynię kruszarki. W komorze kruszenia znajdują się dwa walce. Walce są zamontowane równolegle względem siebie. Powierzchnia walca jest żłobiona. Po zewnętrznych stronach walców widać niebieską obudowę wewnętrzną.

Po naciśnięciu drugiego przycisku na zdjęciu widać kruszarkę walcową zamkniętą. Opis kruszarki jest zgodny z opisem domyślnym.

Na infografice widoczna jest kruszarka walcowa. Kolejnymi cyframi zaznaczono punkty interaktywne. Po naciśnięciu punktu rozwija się opis szczegółowy. Tekst opisu jest zgodny z nagraniem lektora zamieszczonym poniżej opisu. Cyfrą oznaczono kruszarkę walcowatą. Cyfrą oznaczono walce kruszące. Cyfrą oznaczono otwór wlotowy. Cyfrą oznaczono otwór wylotowy. Na zdjęciu widać kruszarkę walcową. Centralnym elementem kruszarki jest prostopadłościenna skrzynia stanowiąca komorę kruszenia. Na skrzyni widoczna jest cyfra jeden. Na górze skrzyni znajduje się zasyp. Zasyp jest w kształcie lejka o przekroju prostokąta. Na górze zasypu znajduje się cyfra trzy oznaczająca otwór wlotowy. Z boku skrzyni widoczne są dwa złote okręgi. Jest to najpewniej podstawa organów roboczych. Nad nimi znajduje się cyfra dwa oznaczająca walce kruszące. Na prawym boku kruszarki zamontowana jest jednostka napędowa. Jednostki jest w kształcie walca. Powierzchnia walca ma kształt harmonijki. Na spodzie obudowy kruszarki znajduje się cyfra dwa oznaczająca otwór wylotowy.

Młyn kulowy

Na infografice widoczny jest młyn kulowy. Kolejnymi cyframi zaznaczono punkty interaktywne. Po naciśnięciu punktu rozwija się opis szczegółowy. Tekst opisu jest zgodny z nagraniem lektora zamieszczonym poniżej opisu.

Cyfrą oznaczono

Centralnym elementem młyna stanowi bęben o kształcie walca. Na powierzchni bębna znajdują się równomiernie rozmieszczone walcowate wypustki. Rozmieszczone są po obwodzie w formie siedmiu okręgów. Młyn osadzony jest z lewej strony na kole zębatym. Koło zębate jest napędzane przez jednostkę napędową znajdującą się przy jego podstawie. Jednostka napędowa ma kształt walca o orientacji poziomej. Powierzchnia walca jest ząbkowana. Nad jednostką napędową znajduje się cyfra jeden. Z prawej strony zdjęcia, przez obudowę przechodzi sworzeń. Na nim osadzony jest bęben. Sforzeń osadzony jest na trójkątnej ramie.

Powrót do spisu treściPowrót do spisu treści

Wzbogacanie

Wzbogacanie kopalin stałych polega na oddzieleniu użytecznej części urobku dostarczonego na zakład przeróbczy od skały płonnej (np. oddzielenie rudy miedzi od piaskowca czy węgla od granitu). W tym celu wykorzystuje się szereg procesów fizycznych, których działanie oparte jest na tym, że występuje różnica w gęstości rudy (węgla) i skały płonnej.

Wzbogacanie odbywa się w: osadzarkach, wzbogacalnikach zawiesinowych (np. typu DISA) i maszynach flotacyjnych.

Osadzarki

Osadzarki stosowane powszechnie w polskim przemyśle przeróbczym umożliwiają rozdzielenie surowca, zwłaszcza węgla, na różne frakcje, co prowadzi do jego wzbogacenia i poprawy jakości końcowego produktu. Proces separacji odbywa się poprzez wprowadzenie cieczy, która jest używana jako środek rozdzielający. Istnieją różne typy osadzarek, w zależności od sposobu generowania pulsacji, w tym między innymi: osadzarki tłokowe, z ruchomym łożem roboczym, beztłokowe, membranowe oraz typu pośredniego.

Kluczowym parametrem decydującym o separacji jest gęstość poszczególnych ziaren w mieszaninie, która ma być wzbogacona za pomocą osadzarki. Proces opiera się na różnicach w gęstości tych ziaren, co przekłada się na zróżnicowane czasy opadania poszczególnych frakcji. Pulsacje wprowadzają dodatkową siłę oddziałującą na ziarna, poza siłą grawitacji, poprzez płynący i postępujący ruch cieczy. Osadzarki mogą być skutecznie stosowane zarówno dla dużych ziaren o rozmiarach od do , jak i dla miałów o ziarnach o rozmiarach od do . Wydajność osadzarek może sięgać nawet .

Osadzarka typu pośredniego

Model przedstawia osadzarkę typu pośredniego. Źródło pulsacji, które stanowią poruszające się sprężyny, nie pozwala na jej przypisanie do głównych typów wyszczególnionych w klasyfikacji osadzarek. W górnej części urządzenie ma kształt prostopadłościanu o niedużej wysokości ściany bocznej. Nadawa doprowadzana jest z jednej strony urządzenia korytem nadawczym. Stanowi on element osadzarki zamontowany pod pewnym kątem względem płaszczyzny poziomej, co umożliwia przesuwanie się kierowanego do skrzyni roboczej materiału. Koryto połączone jest ze skrzynią nadawczą, z której dostarczany jest materiał poddawany wzbogacaniu. Skrzynię roboczą stanowi zbiornik, do którego doprowadzane są nadawa oraz woda celem rozdziału na produkty. Zamontowane są w niej wszystkie pozostałe elementy składowe osadzarki, w tym łoża robocze. Łoża robocze są to rozmieszczone na planie prostokąta układy sit, umożliwiające przepływ pomiędzy komorami osadzarki, które podzielone są na dwa odcinki każdy. Odcinki te nachylone są względem poziomu pod kątem od dwóch do czterech stopni. Ruch pulsacyjny w osadzarce prowadzi do rozdziału znajdującej się na nich nadawy na frakcje różniące się ciężarem właściwym. Przy czym ziarna o największej gęstości osiadają na dnie, zaś o najmniejszej znajdują się w górnej warstwie surowca rozmieszczonego na łożach roboczych. Woda jest doprowadzana do osadzarki rurociągami. Bezpośrednio pod skrzynią roboczą rozmieszczone są sprężyny odpowiadające za ruch pulsacyjny wody roboczej, co umożliwia rozdział nadawy na frakcje. Po przeciwnej stronie osadzarki względem koryta nadawczego znajduje się przelew. Jest to część wzbogacalnika, którą odprowadzany jest koncentrat, czyli frakcja pływająca o najmniejszej gęstości ziaren występujących w dostarczonej do osadzarki nadawie. Z kolei szczeliną odprowadzającą produkt ciężki kierowana jest frakcja o największej gęstości osiadająca bezpośrednio na łożu roboczym. Jest ona zsuwana z łoża roboczego i wyprowadzana poza osadzarkę. Szczeliną odprowadzającą produkt lekki kierowana jest frakcja o najmniejszym ciężarze właściwym. Jest ona przenoszona ponad progiem przelewowym z łoża roboczego i wyprowadzana poza osadzarkę.

Na infografice widoczna jest osadzarka beztłokowa. Kolejnymi cyframi zaznaczono punkty interaktywne. Po naciśnięciu punktu rozwija się opis szczegółowy. Tekst opisu jest zgodny z nagraniem lektora zamieszczonym poniżej opisu.

Cyfrą oznaczono skrzynię nadawczą.

Cyfrą oznaczono koryto nadawcze.

Cyfrą oznaczono skrzynię roboczą.

Na zdjęciu widoczna jest osadzarka beztłokowa w częściowym przekroju bocznym przez urządzenie. Centralnym elementem osadzarki jest koryto nadawcze oznaczone cyfrą dwa. Koryto jest w kształcie prostopadłościennej skrzyni. Dno koryta jest zaznaczone na niebiesko. Nad korytem po prawej stronie zamontowana jest skrzynia nadawcza. Górna część skrzyni ma kształt graniastosłupa o podstawie trapezu. W górnej części skrzyni widoczna jest cyfra jeden. Cześć urządzenia łącząca skrzynię oraz koryto pokryta jest blachą zabezpieczającą. Po lewej stronie skrzyni nad korytem zamontowany jest cylindryczny zbiornik. Pod korytem znajduje się skrzynia robocza. Skrzynia robocza ma kształt klina. Podstawa skrzyni roboczej stanowi połowę długości podstawy koryta. Na skrzyni widoczna jest cyfra trzy. Na dole osadzarki widoczny jest zawór wyposażony w czerwone pokrętło.

Wzbogacalnik zawiesinowy typu DISA

W Polsce powszechnie stosowanym urządzeniem do wzbogacania surowców w przemyśle przetwórczym jest wzbogacalnik zawiesinowy typu DISA, będący jednym z statycznych, bębnowych, obrotowych wzbogacalników. Proces wzbogacania surowców za pomocą tego wzbogacalnika zachodzi głównie w ciężkiej cieczy magnetytowej z obciążnikiem magnetycznym lub mieszanką obciążników magnetycznych i żelazo‑krzemowych. Urządzenie to znajduje szerokie zastosowanie od wzbogacania węgla, przez separację kamienia z rud cynkowo‑ołowiowych i żelaznych, aż po metale nieżelazne i inne minerały o rozmiarach od do .

Zasada działania wzbogacalnika zawiesinowego DISA opiera się na wykorzystaniu różnic w gęstości między ciężką cieczą a ziarnami w celu separacji. Po dostaniu się do wzbogacalnika, zawiesina jest rozdzielana na dwie frakcje: tonącą i pływającą. Ziarna o większej gęstości w stosunku do cieczy ciężkiej znajdują się w frakcji tonącej, podczas gdy ziarna o mniejszej gęstości są w frakcji pływającej. Frakcja pływająca jest transportowana przez prąd cieczy ciężkiej i usuwana z wzbogacalnika, natomiast frakcja tonąca jest unoszona do określonej wysokości przed opadnięciem na koło wynoszące, skąd jest usuwana poza urządzenie.

W przypadku zastosowania wzbogacalnika typu DISA konieczne jest oczyszczenie zarówno odpadu jak i koncentratu z pozostałości obciążnika, ze względu na jego wysoki koszt.

Maszyna flotacyjna

Maszyny flotacyjne stosowane są do wzbogacania materiałów poprzez zjawisko flotacji. Metoda ta znajduje szerokie zastosowanie przy urobku węglowym o ziarnach o rozmiarze poniżej . Stosuje się ją w procesach wzbogacania węgli koksowych, odzyskiwania czystego węgla z obiegów wodno‑mułowych oraz wzbogacania rud metali i innych minerałów stałych o określonych właściwościach powierzchniowych.

Zasada działania maszyn flotacyjnych opiera się na wykorzystaniu różnic w właściwościach powierzchniowych ziaren węgla i zanieczyszczeń obecnych w zawiesinie flotacyjnej. Kluczowe znaczenie ma tutaj wprowadzanie pęcherzyków powietrza, które powodują uniesienie się ziaren np. węgla na powierzchnię, tworząc pianę. Zanieczyszczenia, takie jak skały, opadają na dno zbiornika.

W procesie flotacji stosuje się różnorodne odczynniki flotacyjne, takie jak zbieracze, pianotwórcze i modyfikatory, które wpływają na efektywność procesu. Odczynniki te regulują proces poprzez kontrolowanie pH, zmianę właściwości powierzchniowych ziaren i kontrolę tworzenia pęcherzyków powietrza. Zastosowanie odpowiednich odczynników ma kluczowe znaczenie dla efektywności procesu flotacji oraz skuteczności wydzielania frakcji.

Powrót do spisu treściPowrót do spisu treści

Obieg wodnomułowy

Głównymi zadaniami obiegu wodnomułowego jest oczyszczanie wody wykorzystywanej w procesach technologicznych w celu zawrócenia jej do ponownego wykrozystania (obieg zamknięty wody) lub doprowadzenie wody do parametrów fizykochemicznych, które umożliwiają oddanie wody na zewnątrz zakładu oraz odzyskanie najmniejszych frakcji kopaliny.

W celu oddzielenia drobnych ziaren kopaliny stosuje się m.in.:

filtry próżniowe,

wirówki sitowe,

wirówki sedymentacyjne,

prasy filtracyjne,

zagęszczacze promieniowe.

Filtr próżniowy

Filtry próżniowe to urządzenia filtrujące zagęszczone zawiesiny na zasadzie przepływu cieczy z filtrowanej zawiesiny przez warstwę porowatą, którą stanowią nagromadzone ziarna fazy stałej, a przepływ ten wywołany jest różnicą ciśnień przed i za przegrodą filtracyjną.

Filtr próżniowy

Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie.

Cyfrą oznaczono tarcze (dyski). Tarcze (dyski) zanurzone są w korycie, do którego doprowadza się odpowiednio zagęszczoną zawiesinę. Koryto od strony zasilania go nadawą jest jednolite, natomiast od strony odbioru odwodnionego materiału podzielone jest na szereg pionowych komór otwartych od wnętrza koryta. W komorach tych zanurzone są tarcze (dyski) filtru. Pomiędzy komorami, których liczba odpowiada liczbie tarcz (dysków), znajdują się zsypy, od których odbiera się odwodniony materiał. Tarcze otrzymują z napędu od do obrotów na minutę. Liczba tarcz wynosi od do . Ich powierzchnia robocza sięga .

Cyfrą oznaczono wydrążony wał. Wydrążony wał, na którym zamocowane są tarcze filtra.

Cyfrą oznaczono głowicę filtru. Głowica filtru posiada komory (, , ) rozmieszczone pierścieniowo. Komora jest połączona przewodami próżniowymi pompą próżniową. Do komory doprowadzone jest sprężone powietrze, a do komory czysta woda. Podczas obrotu filtru coraz to inne otwory na tarczy ślizgowej zachodzą na komory w głowicy i w ten sposób są połączone kolejno z próżnią, sprężonym powietrzem lub wodą. W strefie A następuje tworzenie się placka filtracyjnego i wstępne odwodnienie, w strefie B – odwodnienie i ewentualne suszenie, w strefie D – wyładowanie odwodnionego materiału, a w strefie E – przemywanie przegrody filtracyjnej. Strefa C – służy do wyrównywania ciśnienia w komorze filtru z ciśnieniem atmosferycznym przed połączeniem jej ze sprężonym powietrzem.

Cyfrą oznaczono napęd. Wprawia w ruch obrotowy tarcze, które otrzymują z napędu od do obrotów na minutę.

Cyfrą oznaczono koryto. Koryto, w którym zanurzone są tarcze filtra, do którego doprowadza się odpowiednio zagęszczoną zawiesinę.

Cyfrą oznaczono segment tarczy. Filtr próżniowy tarczowy składa się z szeregu pionowych tarcz, przy czym każda tarcza złożona jest z segmentów. Segmenty okryte są obustronnie sitem lub tkaniną filtracyjną i połączone otworami z kanałami wydrążonymi w wale. Podciśnienie wewnątrz segmentów wytwarza pompa próżniowa połączona przewodem z głowicą sterującą filtru. Przewodem tym odprowadza się również filtrat. Przewodami połączonymi z głowicą wtłacza się do segmentów powietrze sprężone (w strefie odbioru odwodnionego materiału) ułatwiające oddzielenie warstwy odwodnionych ziaren od powierzchni segmentów.

W rzucie z przodu filtr próżniowy jest czarno‑niebiesko‑szarym urządzeniem, które można podzielić na dwie części. U dołu ekranu widać niebiesko‑czarną skrzynię. Ściana boczna jest w kształcie trapezu równoramiennego odchylonego od pionu. Na ścianie skrzyni widać niebieską kratownicę. Na ścianie skrzyni w połowie jej wysokości znajdują się trzy równomiernie rozmieszczone otwory wielkośrednicowej niebieskiej rury. Na obwodzie rury widać połączenie kołnierzowe. Nad każdym z wylotów znajduje się szare przyłącze. Nad skrzynią widać drugi element urządzenia czyli trzy szare dyski. Dyski inaczej tarcze są równomiernie rozłożone na całej długości skrzyni. Na szczycie drugiego dysku znajduje się cyfra .

Z lewej strony, w połowie wysokości urządzenia (z uwzględnieniem wysokości tarczy) widać niebieski element w kształcie podłużnego walca.

W rzucie tylnym widać, że do tyłu skrzyni przyłączone są trzy niebieskie elementy o kształcie prostopadłościanów. Są to koryta w których centrycznie umieszczone są tarcze. Na górze drugiego koryta znajduje się cyfra . Na górze koryta, poprowadzone są po obwodzie podstawy górnej prostopadłościanu szare rury. Rury przyłączone są do tyłu niebieskiej skrzyni. Pomiędzy szarymi tarczami znajduje się szary element w kształcie ząbkowanego walca. Jest to wydrążony wał na którym osadzone są tarcze. Na środku wału widocznego po prawej stronie ekranu pomiędzy drugą a trzecią tarczą znajduje się cyfra . Po prawej stronie modelu widać niebieski element w kształcie walca. Do niego przyłączony jest w sposób prostopadły kolejny element w kształcie niebieskiego walca. Po środku walca znajdują się ząbki oraz cyfra . Jest to napęd. Po lewej stronie modelu, z lewej strony pierwszej tarczy widać duży niebieskie cylindryczny korpus. Jest to głowica tarczy.

Na spodzie każdego z trzech koryt widać element w kształcie lejka. Jest to najpewniej wylot koryta.

W rzucie bocznym z lewej strony widać że przednia skrzynia jest graniastosłupem o podstawie trapezu prostokątnego. Przednia ściana skrzyni czyli element po prawej stronie modelu jest ścięty. Na przedniej ścianie znajduje się w połowie wysokości modelu niebieski cylindryczny kształt zakończony kołnierzem. Nad nim widać szary cylindryczny kształt zakończony kołnierzem. Są to rury.

Z lewej strony modelu widać, że koryto tylnie jest w kształcie ćwierć okręgu z czego tylna część koryta biegnie nieznacznie pionowo w górę. Na końcu koryta widać niebieski element w kształcie lejka. Jest to rura zakończona połączeniem kołnierzowym. Na wysokości wału widać dwa cylindryczne elementy przyłączone względem siebie w sposób prostopadły. Na środku drugiego z elementów widać elementy w kształcie harmonijki. Jest to jednostka napędowa.

Widoczne fragmenty tarczy składają się trójkątnych elementów (segmentów) które przymocowane są do okręgu znajdującego się nad wałem. Okrąg jest przymocowany do wału za pomocą szarych cylindrów. Układ ten przypomina koło ze szprychami.

W rzucie bocznym z lewej strony widać podobne elementy jak w przypadku rzutu bocznego z prawej strony. Dodatkowo na powierzchni głowicy filtru czyli elementu znajdującego na ścianie bocznej koryta w połowie wysokości dysku widać trzy otwory. Pierwszy większy w środku elementu oraz dwa mniejsze znajdujące się po bokach głównego otworu. Mniejsze otwory mają połączenia kołnierzowe które wskazują że są to rury.

W rzucie górnym widać, że skrzynia modelu jest graniastosłupem o podstawie trapezu równobocznego. Podstawa trapezu jest ścianą boczną skrzyni. Za skrzynią znajduje się szary wał z elementami w kształcie zębów. Na nim osadzone są trzy równomiernie rozłożone tarcze. Przód tarcz widoczny u dołu ekranu umieszczony jest w cienkich prostopadłych korytach znajdujących się w przedniej skrzyni urządzenia. Przed korytami znajdują się kielichowe wyloty rur. Tył tarcz umieszczony jest w trzech niebieskich korytach przyległych do ściany bocznej skrzyni. Po obwodzie koryt biegną szare rury.

Z prawej strony urządzenia widać cylindryczny element którym jest głowica filtra. Z lewej strony urządzenia do ściany bocznej przylega podłużny cylindryczny element najprawdopodobniej korpus z przekładnią do której dołączony jest w sposób prostopadły jednostka napędowa. Jednostka napędowa jest w korpusie o kształcie cylindra.

W rzucie z dołu widać, że podstawa skrzyni widoczna u dołu ekranu jest w kształcie prostokąta. Miejsce w którym znajduje się wał jest osadzony w korpusie o podstawie prostokątnej. Trzy indywidualne koryta w których znajdują się tarcze są w kształcie półokręgów. Na ekranie widać trójwymiarowy model interaktywny przedstawiający filtr tarczowy. Filtr jest to urządzenie lub element urządzenia służące do oczyszczania substancji lub gazu, które przez nie przechodzą.

Wirówka sitowa

Wirówka sitowa

Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie.

Cyfrą oznaczono wirówkę sitową. Wirówka sitowa to urządzenie, w którym odwadnia się produkty wzbogacania węgla kamiennego. Wykorzystanie tych urządzeń w obiegu wodno‑mułowym uzależnione jest od rodzaju odwadnianego materiału zdeterminowane głównie wielkością odwadnianych ziaren. W wirówkach sitowych rozdzielanie fazy stałej od ciekłej odbywa się na przegrodzie filtracyjnej.

Ruchomy kosz sitowy i wirnik obracają się w tym samym kierunku, lecz z różna prędkością, wskutek czego materiał znajdujący się w pierścieniowo‑stożkowej przestrzeni pomiędzy koszem i wirnikiem zostaje poddany działaniu siły odśrodkowej. Wirówki sitowe mogą być pionowe lub poziome oraz o działaniu ciągłym lub okresowym.

Wirówka sitowa wykorzystywana jest do odwadniania koncentratowych miałów węglowych otrzymanych w procesach wzbogacania w osadzarkach miałowych. Wielkość odwadnianych ziaren w takiej wirówce wynosi poniżej .

Cyfrą oznaczono napęd. Napęd wirówki stanowi silnik elektryczny, którego wał jest połączony z wałem wirówki.

Cyfrą oznaczono pompę. Przy pomocy pompy odprowadza się filtrat z wirówki.

Cyfrą oznaczono wał wirówki. Wał wirówki napędzany jest silnikiem elektrycznym co powoduje, że kosz i wirnik obracają się w tym samym kierunku, lecz z różną prędkością, wskutek czego materiał znajdujący się w pierścieniowo‑stożkowej przestrzeni pomiędzy koszem i wirnikiem zostaje poddany działaniu siły odśrodkowej.

Cyfrą oznaczono bęben wirówki. Bęben wirówki od zewnątrz jest perforowany, a od wewnątrz stanowi kosz sitowy wykonany z sita szczelinowego.

Cyfrą oznaczono dopływ zawiesiny. Nadawa doprowadzana jest centralnie w osi bębna wirówki.

Na rzucie z przodu wirówka sitowa jest szarym urządzeniem o kształcie wnętrza głośnika. W centralnej części ekranu widać szarą ramę urządzenia. Rama składa się z szarej podstawy w kształcie litery H. Z każdego wierzchołka podstawy biegnie pionowo w górę szara stalowa belka o przekroju kwadratu. Przed bokami ramy znajduje się dodatkowa płyta w kształcie cienkiego prostokąta. Na płycie z prawej strony modelu umieszczone jest niebieskie urządzenie w kształcę walca. Powierzchnia urządzenia jest w kształcie harmonijki. Na środku urządzenia znajduje się cyfra .Jest to pompa. Wlot pompy jest połączony z niewielkim niebieskim elementem o kształcie prostopadłościanu do którego przyłączona jest stalowa rura.

W połowie wysokości boków wirówki znajduje się szara poprzeczna belka. Belka jest ułożona prostopadle do ramy. Powoduje to że łączy oba boki ramy wirówki. Na belce z prawej strony osadzona jest płyta w kształcie prostokąta. Na płycie znajduje się niebieskie urządzenie o kształcie walca. Powierzchnia urządzenia jest ząbkowana to znaczy w kształcie harmonijki. Jest to silnik. Na środku urządzenia znajduje się cyfra .

Na górze ramy po lewej stronie widać element w kształcie szarego obróconego stożka. Jest to bęben wirówki oznaczony cyfrą . Podstawa stożka jest połączona z lewym bokiem ramy. Wierzchołek stożka jest ścięty. Do miejsca wierzchołka stożka dochodzi szary element w kształcie walca który łączy się z bokiem ramy znajdującej się po prawej stronie modelu. Cylindryczny element to wal obrotowy oznaczony na modelu cyfrą .

Po lewej stronie bębna na dalszej krawędzi stożka widać zawiasy na których zawieszony jest wirnik. Wirnik stanowi mniejszy stożek od obudowy stożkowej wirnika. Stożek wirnika jest osadzony na stalowej okrągłej płycie. Na całej powierzchni stożka wirnika znajdują się równomiernie rozmieszczone elementy o kształcie cienkich krótkich cylindrów. Za wirnikiem widać idącą pionowo w górę szarą rurę. Jest to dopływ zawiesiny. Na szczycie rury znajduje się cyfra .

W rzucie tylnym widać, że rura która stanowi dopływ zawiesiny łączy się z pokrywą wirnika w miejscu które jest środkiem okręgu. Ruta która biegnie od pompy znajdującej się w lewym dolnym rogu podstawy połączona jest z prawą częścią ramy bocznej wirnika. Rura do ramy przyłączona jest po środku w dolnej części ramy.

W rzucie bocznym z prawej strony widać że wał znajdujący się u góry modelu przyłączony jest do tyłu obudowy bębna poprzez połączenie kołnierzowe. Napęd bębna znajdujący się w połowie wysokości ramy połączony jest z wałem poprzez szary element o kształcie prostopadłościanu o zaokrąglonych wierzchołkach.

W rzucie bocznym z prawej strony widać, że rama boczna prawej lewej części modelu jest w kształcie prostokąta którego górna cześć stanowi półokrąg. W górnej części ramy bocznej jest osadzony stożkowy bęben.

W rzucie górnym widać, że stożkowy wirnik widoczny z lewej strony ekranu jest osadzony na elemencie w kształcie cylindra który jest dołączony do pokrywy wirnika osadzonej na zawiasach.

W rzucie dolnym można zauważyć, że podstawa urządzenia jest w kształcie kwadratu, przez którego środek geometryczny biegnie dodatkowa belka w kształcie prostokąta. Dodatkowo do kwadratowej podstawy dołączony jest prostokąty szary element, który stanowi podstawę dla pompy.

Wirówka sedymentacyjna

Prasa filtracyjna

Model . Prasa filtracyjna

Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie.

Cyfrą oznaczono prasę filtracyjną. Prasy filtracyjne to urządzenia filtrujące zagęszczone zawiesiny (szczególnie bardzo drobno uziarnione) na zasadzie przepływu cieczy z filtrowanej zawiesiny przez warstwę porowatą, którą stanowią nagromadzone ziarna fazy stałej, a przepływ ten wywołany jest różnicą ciśnień przed i za przegrodą filtracyjną. W filtrach typu próżniowego od strony nadawy panuje ciśnienie atmosferyczne od strony filtratu próżnia.

Uruchomienie prasy odbywa się automatycznie poprzez naciśnięcie przez operatora przycisku „start”. Cykl pracy prasy filtracyjnej obejmuje:

- zamknięcie prasy polegające na zaciśnięciu pakietu filtracyjnego pomiędzy głowicą stałą a ruchomą przy pomocy cylindra hydraulicznego,

- wtłoczenie nadawy poprzez rurociąg zasilający do przestrzeni międzypłytowych, rozpoczyna się filtracja,

- proces filtracji, w czasie którego w przestrzeniach międzypłytowych na płótnach filtracyjnych następuje osadzenie się części stałych, filtrat odprowadzany jest otworami umieszczonymi w narożnikach płyt poprzez rurki spływowe do kolektorów, zakończenie procesu filtracji,

- przemywanie placków filtracyjnych wodą,

- suszenie placków filtracyjnych sprężonym powietrzem,

- przedmuch otworu centralnego,

- otwarcie prasy (wycofanie głowicy ruchomej),

- opróżnianie prasy poprzez kolejne odsuwanie płyt za pomocą zabieraków zawieszonych na łańcuchu napędzanym silnikiem elektrycznym lub silnikiem hydraulicznym. Na ekranie widać trójwymiarowy model interaktywny przedstawiający prasę filtracyjną. Prasa filtracyjna to urządzenie służące do mechanicznego oddzielenia zawiesin zawierających niewielkie ilości cząstek stałych. Efektem ich pracy jest uzyskiwanie suchej masy w odwodnionym osadzie.

Cyfrą oznaczono płytę skrajna nieruchomą. Płyta skrajna nieruchoma czołowa i końcowa w wewnętrznej części są przystosowane do filtracji, natomiast zewnętrzne mają zamontowane odpowiedni króćce służące do połączenia z aparaturą współpracującą np. skrzynką sterującą.

Cyfrą oznaczono dopływ zawiesiny. Nadawę doprowadza się pierwszym przewodem pod ciśnieniem atmosfer (), natomiast filtrat odprowadza się drugim przewodem. Proces filtracji trwa do całkowitego napełnienia prasy i zaniku odpływu odfiltrowanej wody. Po zakończeniu odwadniania odcina się dopływ nadawy, następnie likwiduje się nacisk płyt oporowych i rozsuwa płyty w celu opróżnienia prasy. Zależnie od stopnia łatwości odwadniania materiału ciśnienie doprowadzanej nadawy może wynosić od atmosfer do atmosfer (od do ).

Cyfrą oznaczono płyty środkowe przesuwne. Wewnętrzna część płyty jest dwustronnie rowkowana (użebrowana) i wyposażona w kanały odprowadzające wodę (filtrat) do przewodu wodnego. Na każdą płytę nałożona jest tkanina filtracyjna. Zespół płyt filtracyjnych jest silnie ściśnięty jedna do drugiej. Płyty filtracyjne zawieszone są na specjalnych prowadnikach, po których mogą być przesuwane. Każda płyta posiada otwory, które po zamknięciu prasy służą do odprowadzenia filtratu. Otwory służące do doprowadzenia nadawy znajdują się znajdują się w narożach lub w centralnej części płyty.

Cyfrą oznaczono płyta skrajna przesuwna. Płyta dociska płyty środkowe do siebie. W ten sposób prasa jest zamykana.

Cyfrą oznaczono urządzenie dociskowe (zamykające). Prasa jest zamykana przy pomocy siłownika hydraulicznego, zamknięcie prasy polega na zaciśnięciu pakietu filtracyjnego pomiędzy głowicą stałą (płytą skrajną przesuwną) a ruchomą (płytą skrajną nieruchomą) przy pomocy cylindra hydraulicznego.

Na rzucie głównym to znaczy od przodu, widać żółte urządzenie w kształcie prostopadłościanu. Lewą połowę urządzenia stanowią żółte elementy kratowe. W drugiej połowie urządzenia w obudowie kratowej znajdują się położone obok siebie cienkie płyty środkowe przesuwne. Przekrój boczny pojedynczej płyty to prostokąt. Płyty są położone szczelnie jedna obok drugiej w prawej części urządzenia. Zewnętrzna cześć płyty pokryta jest szarą tkaniną. Na jednej z płyt widocznej w prawej części urządzenia znajduje się cyfra . Z lewej strony urządzenia przed płytami znajduje się żółty element o prostokątnym przekroju bocznym. Jest to płyta skrajna przesuwna oznaczona cyfrą . Na górze i na dole obudowy kratownicy w której znajdują się płyty filtracyjne znajdują się dwa siłowniki hydrauliczne. Siłowniki są w kształcie cylindrów w których cylinder cieńszy wsuwa się wewnątrz cylindra grubszego. W przypadku górnego cylindra hydraulicznego cieńszy cylinder jest z lewej strony. W przypadku cylindra dolnego cieńszy element jest z prawej strony.

Prawy koniec urządzenia stanowi obudowa kratowa. Obudowa wykonana jest z żółtej oczkowej kraty. Obudowa tworzy prostopadłościan.

W prawym górnym rogu urządzenia stanowiącym bok obudowy znajduje się cyfra .

Z lewej stronu urządzenia znajdują się podzespoły elektryczne które są przyłączone do żółtego cylindrycznego kształtu znajdującego się na podstawie w lewym dolnym rogu. Cylinder jest najprawdopodobniej korpusem w którym znajduje się jednostka napędowa.

Przed urządzeniem znajduje się połączenie rurowe w kształcie litery C odwróconej pod kątem dziewięćdziesięciu stopni. Jest to dopływ nadawy. Cyfra znajduje się w lewej górnej części rury. Poniżej cyfry na prostym pionowym odcinku rury znajduje się pokrętło w kształcie szarego dużego okręgu na którym znajduje się cyfra . Jest to urządzenie dociskowe. Z prawej strony rury biegnącej przed prasą, w części naprzeciwko wkładów filtracyjnych znajduje się na górze rury dziesięć czarnych sześciennych elementów. Z sześcianów odchodzi dziesięć kabli które łączą się z płytami filtracyjnymi wewnątrz prasy. Dół urządzenia stanowi żółta rama z której odchodzi osiem czarnych kabli łączących się z czarną podstawą urządzenia.

W rzucie tylnym urządzenia różnicę względem rzutu przedniego stanowi brak rury z boku urządzenia oraz widoczny fragment tyłu urządzenia z podzespołami elektrycznymi. Z prawej strony ekranu czyli na tyle urządzenia do kratownicowej ramy prasy przymocowany jest biały prostopadłościan. Jest to obudowa skrzynki sterującej. Poniżej skrzynki widać czarne kable elektryczne łączące się z obudową prasy.

Na rzucie z prawego boku urządzenia widać, że bok urządzenia stanowi obudowa kratowa. Obudowa jest wykonana z kraty oczkowej. Po środku kraty znajduje się otwór który stanowi wejście do tej części prasy.

Bok konstrukcji ramowej prasy stanowi szara płyta w kształcie prostokąta. Na środku płyty znajduje się cyfra oznaczająca płytę skrajnie nieruchomą.

Po lewej stronie prasy widać biegnącą rurę która jest przyłączona do korpusu prasy przy pomocy czarnych kabli.

W rzucie bocznym lewym widać że na ścianie bocznej prasy zawieszona jest biała skrzynia w kształcie prostopadłościanu. Na skrzyni w centralnej części znajduje się monitor. Pod monitorem widać w sumie siedem guzików rozłożonych w dwóch rzędach. W pierwszym rzędzie znajduje jako drugi od prawej strony znajduje się dodatkowo czerwony okrągły guzik. Po lewej stronie skrzynki znajdują się sześć czarnych kabli elektrycznych które łączą białą skrzynię kontrolną z obudową prasy.

W centralnej części prasy na dole znajduje się rura zakończona przyłączem skierowanym do dołu.

W rzucie górnym widać, że prasa jest w kształcie prostokąta. Połowa prasy znajdująca widoczna po lewej stronie ekranu jest pusta. Prawa cześć zawarta w żółtej kratowej ramie jest wypełniona szarymi płytami filtracyjnymi. Z góry płyta filtracyjna jest w kształcie cienkiego prostokąta. Nad płytami filtracyjnymi znajduje się czternaście czarnych rolek.

Z prawej strony prasy znajduje się obudowa tworząca klatkę. Wnętrze obudowy jest puste. Na ścianie bocznej obudowy jest przejście. Z lewej strony prasy widać białą skrzynię podwieszoną na bocznej ścianie prasy. Od skrzyni odchodzi układ czarnych kabli i rur które łączą się z konstrukcją kratową prasy. Podstawa prasy stanowi czarny płaski element w kolorze czarnym. Przed prasą u dołu ekranu biegnie cylindryczna rura od której odchodzi dziesięć czarnych kabli łączących się z płytami filtracyjnymi.

Rzut dolny prasy stanowi czarny element w kształcie prostokąta znajdujący się pomiędzy żółtą cylindryczną ramą. Po obu stronach prasy w prawej jej części do dolnej części obudowy przyłączonych jest po osiem czarnych kabli. Prasa jest rozładowywana automatyczne, rozsuwanie płyt odbywa się za pomocą siłownika hydraulicznego, a placek filtracyjny odpada od płyty do zbiornika. Po rozładowaniu wszystkich komór prasy cykl pracy prasy zaczyna się od nowa.

Zagęszczacz promieniowy

Model . Zagęszczacz promieniowy

Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie.

Cyfrą oznaczono zagęszczacz promieniowy. Zagęszczacz promieniowy to osadnik grawitacyjny typu wylewowego z mechanicznym odbiorem zagęszczonego osadu czyli wylewu. Na ekranie widać trójwymiarowy model interaktywny przedstawiający zagęszczacz promieniowy. Zagęszczacz promieniowy Dorra jest to urządzenie w kształcie dużego, kołowego, płaskiego zbiornika w którym nadawa dostarczana jest do jego punktu centralnego. W punkcie tym osad z nadawy spychany jest przy użyciu wolno obracających się promieniowych zgarniaków w stronę wylotu zbiornika. Wylot znajduje się w środku lekko nachylonego dna zbiornika. Sklarowana woda spływa zaś z środka zbiornika w kierunku jego obrzeża czyli krawędzi.

Cyfrą oznaczono lej wylewowy. Pompa mułowa odbiera zagęszczone ziarna z wylotu i przetłacza je do dalszych procesów przeróbczych.

Cyfrą oznaczono pomost. Służy do poruszania się obsługi mechanizmów zagęszczacza.

Cyfrą oznaczono cylinder centralny. Cylinder centralny doprowadzający nadawę do zagęszczacza. Korytem do rury nadawczej zaopatrzonej w sito wychwytujące zanieczyszczenia o większych wymiarach wprowadza się w osi zagęszczacza.

Cyfrą oznaczono rynnę przelewową. Oczyszczoną mechanicznie wodę odbiera się do koryta (rynny przelewowej), z którego odprowadzana jest do przejściowego zbiornika.

Cyfrą oznaczono ramię odmulnika (zagęszczacza). Do ramion zgarniacza umocowane są zgrzebła, zgarniające zagęszczone ziarna do leja wylewowego, z którego są odprowadzane do rząpia mułowego.

Cyfrą oznaczono rząpie pompowe. W rząpiu gromadzony jest czasowo przelew i zawracany do procesów technologicznych jako mechanicznie oczyszczona woda obiegowa.

W rzucie głównym, w centralnej części ekranu widać niebieski zbiornik w kształcie cienkiego cylindra. Zbiornik jest posadowiony na dwudziestu stalowych nogach, które zakotwiczone są betonowych prostopadłościennych blokach. Nad krawędzią zbiornika biegnie pomarańczowy pomost z barierką ochroną. Na pomoście po prawej stronie znajdują się trzy kolorowe elementy w kształcie prostopadłościanów. Pierwszy element bliżej środka zbiorka w kolorze czarnym ma niebieski cylinder na górnej podstawie. Drugi element ułożony w sposób prostopadły względem pierwszego jest niską czerwoną skrzynią. Obok elementu znajduje się cyfra oznaczająca pomost. Ostatni element w kolorze żółtym ułożony w sposób prostopadły względem elementu drugiego jest żółtą wysoką skrzynią. Na dalszej krawędzi pomostu, na całej jego długości znajdują się sześć latarni.

Obok osadnika na gruncie widać niebieski zbiornik w kształcie cylindra. Górna krawędź zbiornika odpowiada dolnej krawędzi osadnika. Zbiornik posadowiony jest na cienkiej czarnej ławie fundamentowej o kształcie prostopadłościanu. Po prawej stronie zbiornika widać zieloną rurę z zaworem. Nad zaworem znajduje się kurek regulujący przepływ w kształcie dużego czerwonego okręgu. Za zbiornikiem widać większy zbiornik cylindryczny, który połączony jest z osadnikiem zielonymi rurami. Dodatkowo od zbiornika odchodzą rury.

W rzucie tylnym widać z lewej strony osadnika duży niebieski zbiornik w kształcie cylindra. Jest to rząpie pompowe oznaczone na przedniej ścianie zbiornika cyfrą . Zbiornik posadowiony jest na czarnej cienkiej ławie fundamentowej. Ława fundamentowa jest w kształcie prostopadłościanu. Wysokość rząpia sięga do punktu stanowiącego połowę wysokości zagęszczacza promieniowego. Na górze rząpia widać niebieską, stalową rurę o dużej średnicy która łączy środek podstawy górnej rząpia z bokiem lewym bokiem osadnika Dorra. Rura w jednej trzeciej długości od strony osadnika ma połączenie kołnierzowe. Po prawej stronie osadnika, po jego ścianie bocznej, biegnie niebieska rura o małej średnicy.

Z lewej strony rząpia na cienkiej ławie fundamentowej znajduje się dwuelementowa konstrukcja. Pierwszym elementem jest żółty cienki prostopadłościan, którego szersza płaszczyzna zwrócona jest w stronę osadnika. Za żółtym elementem znajduje się szary prostopadłościan na którym osadzony jest szary walec. Na środku walca widać zęby w kształcie harmonijki. Jest to najprawdopodobniej pompa. Na walcu umieszczony jest niewielki niebieski daszek w kształcie odwróconej litery V. Przed żółtym elementem znajduje się szary okrągły element łączący zielone rury biegnące do rząpia oraz z tyłu do osadnika. Zielona rura biegnąca od szarego elementu łączy się z rząpiem przy jego podstawie. Na rurze znajduje się duży kurek w kształcie czerwonego okręgu sterujący zaworem.

Z przodu rząpia widać drugą ławę fundamentową. Na ławie znajduje się czerwona podstawa w kształcie prostopadłościanu na której umieszczony jest szary element w kształcie walca. Jest to najprawdopodobniej druga pompa. Na walcu znajduje się niebieski daszek w kształcie odwróconej litery V. Pompa połączona jest z podstawą rząpia zieloną stalową rura o dużej średnicy. Przed rząpiem znajduje się kurek w kształcie dużego czerwonego okręgu regulujący przepływ. Od strony pompy widać niebieski łącznik do którego przyłączona jest rura zielona rura.

W rzucie tylnym osadnik Dorra znajdujący się w centralnej części ekranu wygląda tak samo jak w rzucie z przodu. Jedyną różnice stanowi układ pomostu. Na wysokości podstawy pomostu widać niebieską rurę biegnącą od lewej krawędzi osadnika do połowy jego średnicy. Rura od strony lewej krawędzi osadnika łączy się z zieloną rurą biegnącą w stronę rząpia.

W rzucie bocznym lewym widać posadowiony na stalowych nogach osadnik. Osadnik jest w kształcie cienkiego cylindra. Na środku osadnika znajduje się pomost. Pomost ma pomarańczowe barierki boczne. W tle osadnika widać dwa niebieskie mniejsze zbiorniki kształcie cylindrów.

W rzucie bocznym prawym w centralnej części ekranu widać zagęszczacz promieniowy Dorra. Przed osadnikiem po jego prawej stronie znajduje się niewielki cylindryczny zbiornik. Górna krawędź zbiornika odpowiada punktowi stanowiącemu dolną krawędź osadnika. Po lewej stronie zbiornika widać biegnącą po jego bocznej krawędzi rurę. Po prawej stronie znajduje się żółta drabina oraz szary element w kształcie cylindra posadowiony na gruncie. Na elemencie znajdują się kształty przypominające harmonijkę. Jest to najprawdopodobniej pompa. Pompa połączona jest niebieską cienką rurą z zielonym przyłączem znajdującym się przy podstawie zbiornika. Bok osadnika w rejonach jego podstawy jest połączony z małym zbiornikiem przy pomocy cienkiej szarej rury. Dodatkowo do przyłącza dołączona jest szara rura biegnąca bezpośrednio do pompy znajdującej się poniżej.

Po prawej stronie ekranu (lewej stronie względem osadnika) znajduje cylindryczny zbiornik rząpia. Zbiornik sięga do punktu odpowiadającemu połowę wysokości osadnika. Od strony osadnika rząpie jest połączone z osadnikiem niebieską rurą o dużej średnicy. Od strony bliższej ekranu na górze rząpia widać trzy zielone rury które łączą się z układem rur i pompą znajdującą się poniżej. Jedna z zielonych rur odchodzi dodatkowo do zielonego przyłącza o większej średnicy znajdującego się u góry w centralnej części osadnika.

W rzucie górnym widać, że osadnik jest elementem okrągłym. W centralnej części osadnika znajduje się okrągły niebieski element. Jest to cylinder centralny który jest oznaczony cyfrą . Do cylindra centralnego przyłączona jest niebieska rura biegnąca przy górnej krawędzi pomostu, która łączy się z zielonym przyłączem przy prawej krawędzi osadnika. Wewnątrz osadnika w niewielkiej odległości od krawędzi bocznych widać drugi szary okrąg. Jest to krawędzi wewnętrza czyli rynna osadnika czyli rynna przelewowa oznaczona cyfrą w prawym dolnym rogu osadnika. Element pomiędzy krawędzią zewnętrzną a wewnętrzną jest to pierścieniowe koryto którym biegnie oczyszczone woda. Po lewej stronie osadnika przy krawędzi znajduje się cyfra oznaczająca osadnik. W środku osadnika znajduje się kratownicowy element w kształcie skrzydła. Skrzydło biegnie niczym średnica osadnika, która przechodzi przez środek i łączy obie krawędzie. Element ten jest oznaczony w górnej części osadnika cyfrą .

Z prawej strony osadnika widać dwa zbiorniki których podstawy stanowią okręgi. Od zbiorników biegnie układ rur łączących się z osadnikiem.

W rzucie dolnym widać, że dno osadnika jest nachylone tworząc lejek. W centralnej części osadnika znajduje się cyfra oznaczająca lejek wylewowy. Od lejka biegną promieniście w stronę krawędzi osadnika cienkie żółte prostokąty wzmacniające konstrukcje osadnika.

W rucie dolnym widać, że nogi stanowiące stelaż osadnika Dorra, są rozmieszczone w układzie dwóch pierścieni. Pierwszy pierścień składający się z ośmiu elementów umieszczony jest po obwodzie leja wylewowego osadnika, a drugi pierścień znajduje się po obwodzie osadnika. Dodatkowo po dwa filary znajdują się po przeciwległych stronach osadnika. Pierwszej znajdującej się po prawej stronie ekranu od strony dwóch cylindrycznych zbiorników oraz drugiej po lewej stronie ekranu. Zanieczyszczoną wodę roboczą doprowadza się rurociągiem do cylindrycznej rury nadawczej, zamkniętej od dołu sitem kontrolnym zatrzymującym przypadkowe zanieczyszczenia oraz uspokajającym burzliwy przepływ wody. Woda wypływa z rury nadawczej do zagęszczacza poniżej zwierciadła wody i rozpływa się promieniowo w kierunku zewnętrznego jego obwodu, zmniejszając swoją prędkość ruchu. W miarę zmniejszania się prędkości przepływu na dno zagęszczacza opadają coraz to drobniejsze ziarna. Osiadające na dnie zbiornika ziarna zgarniane są obrotowym czteroramiennym zgarniaczem do wylotu stożkowego. Pompa mułowa odbiera zagęszczone ziarna z wylotu i przetłacza je do dalszych procesów przeróbczych. Oczyszczona woda przepływa do pierścieniowego koryta, skąd przelewem odprowadzana jest do rząpia pompowego, z którego pompą przetłaczana jest z powrotem do obiegu roboczego. Zagęszczacz promieniowy stosowany jest zwłaszcza do wzbogacania rud metodami mokrymi, w przemyśle nieorganicznym i niekiedy w oczyszczalniach ścieków.

Powrót do spisu treściPowrót do spisu treści