Maszyny i urządzenia pomocnicze

Armatura odcinająca i regulacyjna

Na armaturę odcinającą i regulującą wykorzystywaną w elektrowniach składają się elementy, które służą do regulacji i odcinania przepływu różnorakich substancji (np. wody czy gazu) oraz do kontrolowania ciśnienia i temperatury w różnych częściach systemu elektroenergetycznego.

Głównymi elementami armatury odcinającej są zawory, pozwalające na błyskawiczne zamknięcie przepływu substancji w sytuacjach awaryjnych lub podczas przeprowadzania prac konserwacyjnych. Zawory sterują natężeniem przepływu głownie gazów oraz cieczy. Specjalnym rodzajem zaworów są przepustnice (tzw. zawory motylkowe), które stosowane są przy niewielkich ciśnieniach w rurociągach (odcinają przepływ gazów lub cieczy).

Przykładem urządzenia wykorzystywanego w elektrowniach gazowych jest zawór kulowy do rurociągów, który wykorzystywany jest do izolowania procesów oraz odcinania ciśnienia, co pozwala kontrolować m.in. przepływ gazu ziemnego czy wszelkiego rodzaju chemikaliów.

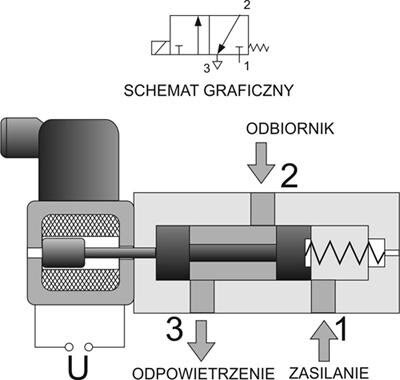

Z kolei zawory regulacyjne (rozdzielacze) wykorzystywane są w armaturze regulacyjnej elektrowni. Pozwalają one na precyzyjną kontrolę przepływu substancji i parametrów takich jak ciśnienie, temperatura czy przepływ. Zmiana kierunku przepływu zależna jest od konstrukcji zaworu rozdzielającego suwakiem, płytką rozdzielającą lub tzw. grzybkiem.

Wyróżnia się kilka rodzajów zaworów sterujących kierunkiem przepływu czynnika roboczego, są to: zawory rozdzielające, zawory zwrotne, zawory szybkiego spustu, zawory logiczne oraz zawory odcinające.

Pompy

Pompy są kluczowymi elementami układów cieplnych w elektrowniach. Pompa to urządzenie, które wytwarza różnicę ciśnienia między wlotem (swoją stroną ssawną) a wylotem (swoją stroną tłoczną). Dzięki temu pompa może transportować daną ciecz lub osad. Przez wirnik, tłok lub membranę siła mechaniczna przekazywana jest cieczy – tak dochodzi do jej sprężenia.

Pompy w elektrociepłownictwie alternatywnym

Energia cieplna może być pozyskiwana z alternatywnych źródeł. W lokalnych gruntach, w powietrzu oraz w wodzie są jej olbrzymie ilości. Jeżeli jej potencjał energetyczny zostanie odpowiednio podniesiony na znacznie wyższy poziom temperatury, może zostać efektywnie wykorzystana w elektrociepłownictwie.

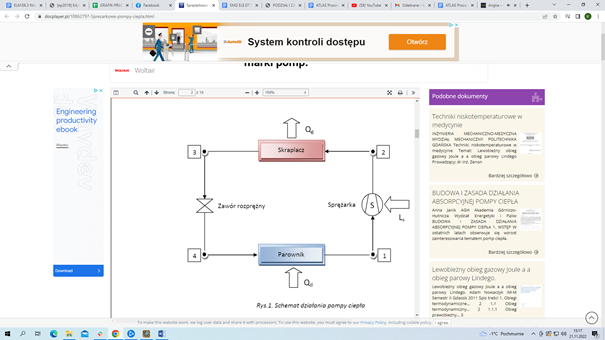

Efekt taki można uzyskać dzięki pompom cieplnym. Urządzenia te pobierają niskotemperaturowe źródła ciepła (tzw. źródło dolne) i transportują je do źródła wysokotemperaturowego (tzw. źródło górne). Żeby proces ten mógł zaistnieć, należy doprowadzić energię z zewnątrz danego układu.

Pompa ciepła działa dzięki przemianom fazowym czynnika roboczego (krążącego w jej wnętrzu), który odparowuje przy niskiej temperaturze oraz skrapla się przy temperaturze wysokiej. Co istotne, pompa ta (w przeciwieństwie do urządzeń ziębniczych) funkcjonuje w oparciu o ciepło oddawane przy wysokiej temperaturze.

Pompy cieplne przepompowują ciepło z jednego miejsca do drugiego, dlatego urządzenia te zarówno chłodzą, jak i ogrzewają. W przypadku chłodzenia mówi się o tzw. urządzeniach ziębniczych (np. lodówki, chłodziarki), natomiast jeśli głównym zadaniem pompy jest ocieplanie, nazywa się ją właśnie pompą ciepła.

Podział pomp ciepła

Pompy sprężarkowe, czyli najczęściej wykorzystywane obecnie pompy ciepła. Ich centralną częścią jest sprężarka mechaniczna, która jest nośnikiem pracy napędzającym cały układ. Tego typu urządzenia charakteryzują się przejrzystą konstrukcją oraz względnie wysoką efektywnością energetyczną. Do jej niewątpliwych wad zaliczyć należy zależność od dostaw energii elektrycznej (dużych jej ilości) oraz szybkie zużywanie się części mechanicznych sprężarki.

Pompy sorpcyjne, wykorzystywane najczęściej podczas pozyskiwania energii odpadowej, są więc stosowane zdecydowanie rzadziej od sprężarkowych pomp ciepła. Urządzenia te są praktycznie bezawaryjne, gdyż nie posiadają części ruchomych, co powoduje również cichą pracę całego układu. Pompy sorpcyjne dzielą są na: absorpcyjne pompy ciepła, transformatory ciepła oraz resorpcyjne pompy ciepła.

Wentylatory

W elektrowniach wentylatory stosowane są na szeroką skalę. Wymuszają one przepływy powietrza przez różne systemy elektrowni. W elektrowniach węglowych i gazowych wentylatory są stosowane do napędzania procesu spalania paliwa, chłodzenia wody w układach chłodzących oraz odprowadzania spalin.

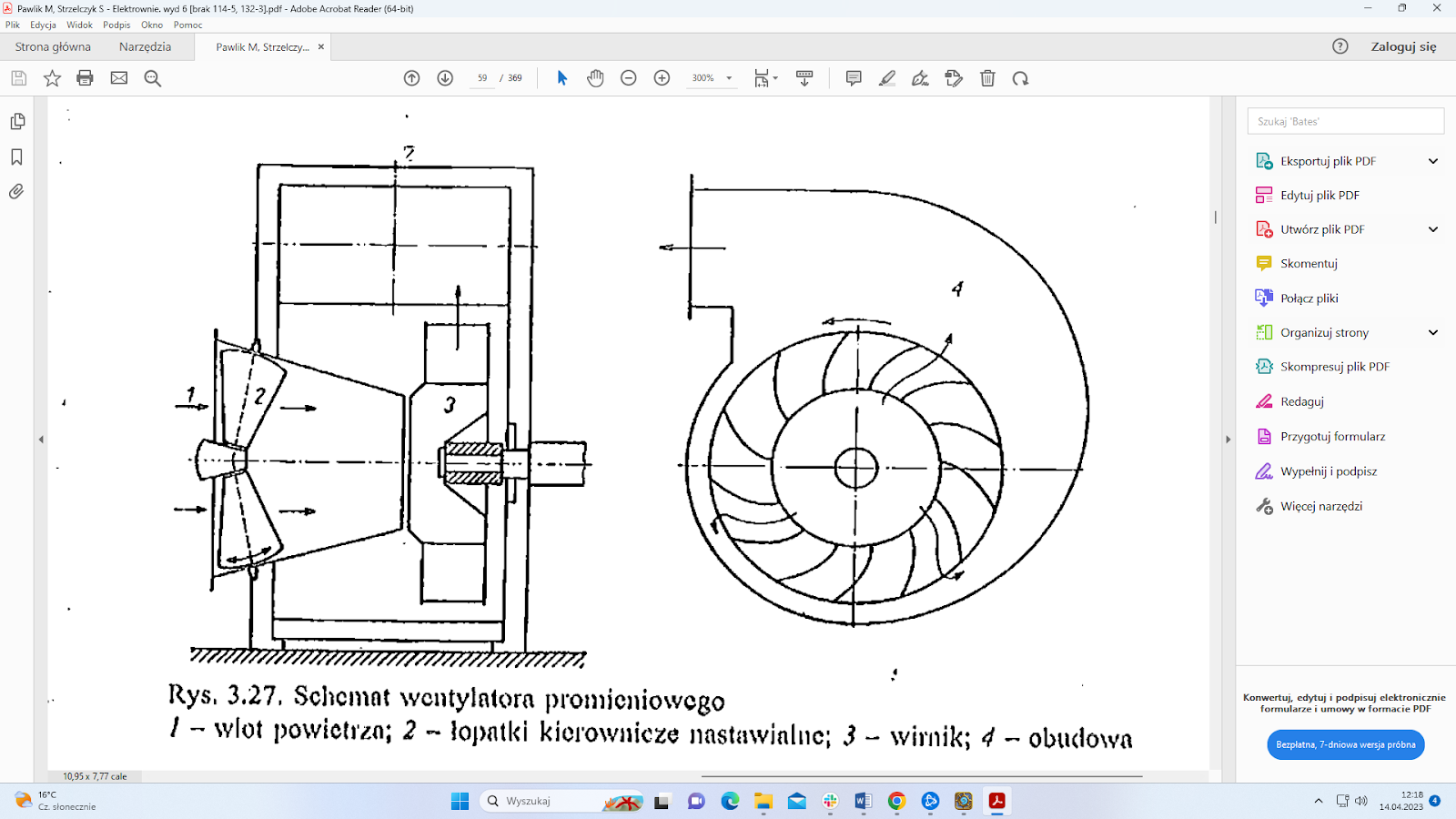

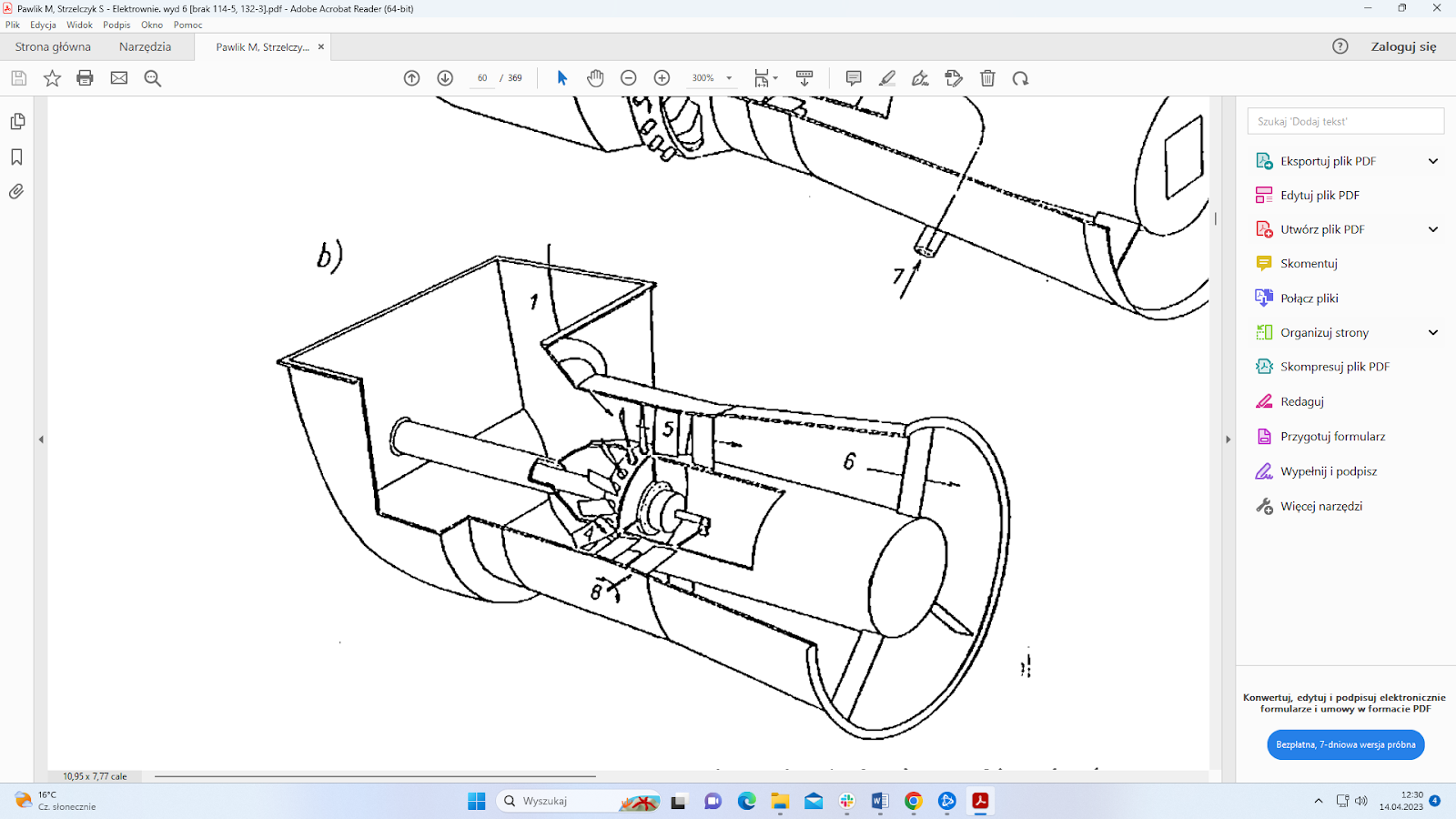

Najogólniej mówiąc, wentylatory są urządzeniami mechanicznymi, które wymuszają przepływ powietrza lub innych gazów przez ściśle określone przestrzenie. Ich centralną częścią jest wirnik, który obraca się wewnątrz obudowy, tworząc różnicę ciśnień, która wymusza przepływ powietrza lub gazu przez urządzenie. Ich wydajność oraz ciśnienie wytwarzane na wlocie zależą od wielu czynników, m.in. od rozmiaru wirnika, prędkości obrotowej, kształtu i pojemności obudowy oraz charakterystyki medium, przez które wentylator ma wymusić przepływ.

Obecnie w większości elektrowni wykorzystuje się dwa podstawowe typy wentylatorów: promieniowe oraz osiowe.

Wentylatory promieniowe używane są głównie do przepompowywania wody i innych cieczy w systemach chłodzenia. W urządzeniach tych zasysany przez wylot gaz wędruje bezpośrednio na łopatki wirnika, gdzie zmienia swój osiowy kierunek przepływu na promieniowy. Podczas tego procesu gaz wydatnie zwiększa swoją prędkość przepływu. Następnie gaz spływa z łopatek wirnika do spiralnej obudowy, gdzie zmniejsza swoja prędkość, powodując wzrost ciśnienia statycznego.

Wentylatory osiowe używane są głównie do odprowadzania spalin i innych gazów z elektrowni oraz do wymuszania przepływu powietrza w procesach chłodzenia. W urządzeniach tych gaz wylatuje z wieńca łopatkowego wzdłuż osi wirnika. Wentylatory osiowe dzieli się na akcyjne i reakcyjne.

Filtry

Filtry to urządzenia lub systemy urządzeń, które oddzielają lub usuwają substancje stałe, ciekłe lub gazowe z przepływającego przez niego medium. W elektrowniach wykorzystywane są głównie w celu redukcji emisji szkodliwych substancji do atmosfery.

Najczęściej stosowanymi w elektrowniach filtrami są filtry workowe oraz filtry elektrostatyczne.

Filtr elektrostatyczny (elektrofiltr) to odpylacz, urządzenie pomocnicze kotłów opalanych zazwyczaj pyłem węglowym (wykorzystywanych w elektronice), używane do usuwania wszelkiego rodzaju pyłów pochodzących głównie ze spalin (gazów odlotowych). Zbudowany jest najczęściej z wielu elektrod, które pracują pod nieustannym napięciem.

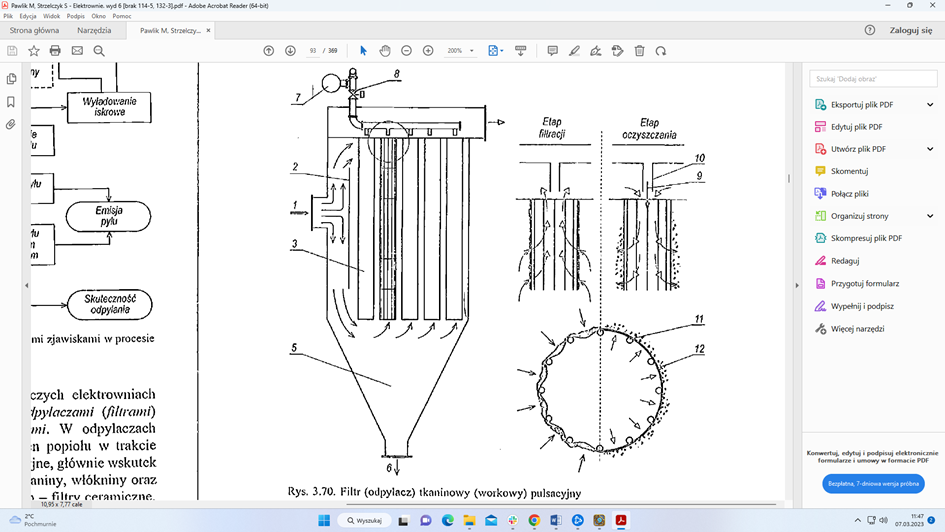

Filtr workowy (odpylacz workowy) to urządzenie, które służy do odpylania gazów przemysłowych z wszelkich zanieczyszczeń. Zewnętrzna przestrzeń worka służy do odseparowania pyłów, zaś oczyszczony gaz transportowany jest do jego wnętrza, a następnie wyrzucany na zewnątrz. Filtr posiada specjalny lej zsypowy, gdzie opadają odseparowane pyły.

W elektrowniach zazwyczaj stosuje się układy złożone z kilku typów filtrów (również węglowych), żeby zwiększyć skuteczność usuwania emisji oraz zapewnić jak najwyższą jakość powietrza w otoczeniu elektrowni.

Wymienniki ciepła regeneracyjne i rekuperacyjne oraz mieszankowe

Wymienniki ciepła są urządzeniami odpowiedzialnymi za wymianę ciepła między danymi płynami, które posiadają różną temperaturę. Jeżeli wymiana ciepła przebiega od gorącego płynu do ścianki albo powierzchni rurki i ścianę rurki albo płytę przez przewodzenie – mówi się o zjawisku konwekcji.

Wymiana ciepła w wymiennikach ciepła może być ściśle ustalona (ma ona miejsce tylko w wymiennikach charakteryzujących się działaniem ciągłym) albo nieustalona (ma ona miejsce w wymiennikach jednorazowych lub działających okresowo).

Ze względu na zasadę działania wyróżnia się:

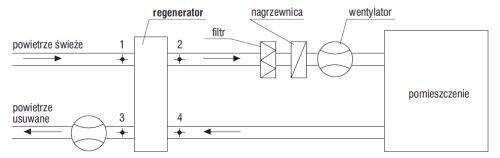

przeponowe wymienniki ciepła, nazywane rekuperacyjnymi; w takich wymiennikach obydwa płyny uczestniczące w procesie wymiany ciepła przedzielone są specjalna przegrodą, którą stanowią zazwyczaj ścianki rur lub płyt. Przez przegrodę przenika ciepło, co pozwala działać wymiennikowi w sposób ciągły, w ściśle określonym w czasie polu temperatury. Rekuperatory wykorzystywane są powszechnie w różnych technikach maszynowych, co czyni je najpopularniejszym rodzajem wymienników ciepła.

Sam proces rekuperacji polega na odzyskiwaniu ciepła, a następnie przekazywaniu go z jednego do drugiego medium dzięki wykorzystaniu wymiennika ciepła. Rekuperacja jest więc systemem mechanicznej wentylacji, który składa się z kanałów doprowadzających i odprowadzających powietrze z różnych urządzeń mechanicznych oraz pomieszczeń. Kanały biegną do centrali wentylacyjnej, gdzie wbudowany jest wymiennik ciepła. Ponadto centrala wentylacyjna składa się głównie z wentylatorów, filtrów oczyszczających powietrze.

wymienniki ciepła z wypełnieniem, nazywane regeneratorami; które działają w sposób periodyczny – ciecz przepływa przez nie naprzemiennie kanałami w masie wypełniającej. Podczas przepływu ciecz oddaje lub przejmuje ciepło. Tego typu wymienniki ciepła nie mają ustalonego w czasie pola temperatury.

Regeneracyjne wymienniki ciepła posiadają więc wirnik obracający się w podzielonej na dwie części obudowie (część wywiewna i nawiewna), który styka się kolejno z obydwoma strumieniami powietrza. Taki wirnik wypełnia masa akumulacyjna (zazwyczaj jest to aluminium, stal lub specjalne materiały ceramiczne) znakomicie pochłaniająca ciepło. Do wirnika podłączone są kanały wentylacyjne.

kontaktowe wymienniki ciepła o działaniu bezpośrednim; w takich wymiennikach transport ciepła następuje przez bezpośrednie zetknięcie się dwóch płynów posiadających różny stan skupienia (np. woda – para, woda – gaz, woda – mieszanina gazowo‑parowa). Najpopularniejszymi i najprostszymi konstrukcyjnie bezpośrednimi wymiennikami ciepła są wymienniki mieszankowe, gdzie wykorzystywana jest woda oraz para wodna. Dość często spotyka się również wymienniki dyfuzyjne, gdzie wykorzystywany jest gaz oraz para wodna.

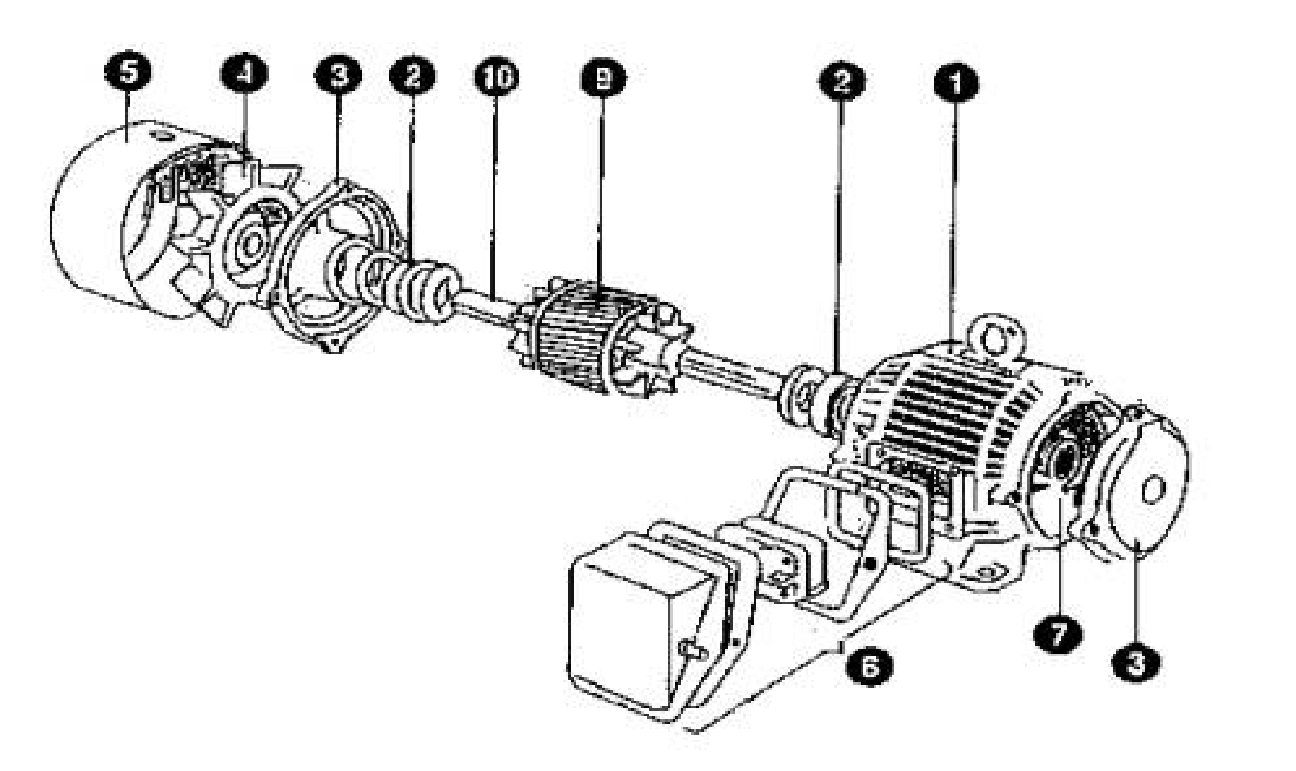

Silniki elektryczne

Silnik elektryczny to urządzenie, które służy do przetwarzania energii elektrycznej na pracę mechaniczną.

Zależnie od rodzaju sieci, z którego silnik pobiera energię elektryczną, wyróżnia się silniki prądu stałego oraz silniki prądu przemiennego (synchroniczne i asynchroniczne).

W zależności od rodzaju prądu zasilającego występują zaś jednofazowe i trójfazowe silniki prądu przemiennego. Ze względu na zasadę działania silniki prądu przemiennego dzielą się również na indukcyjne, synchroniczne i komutatorowe.

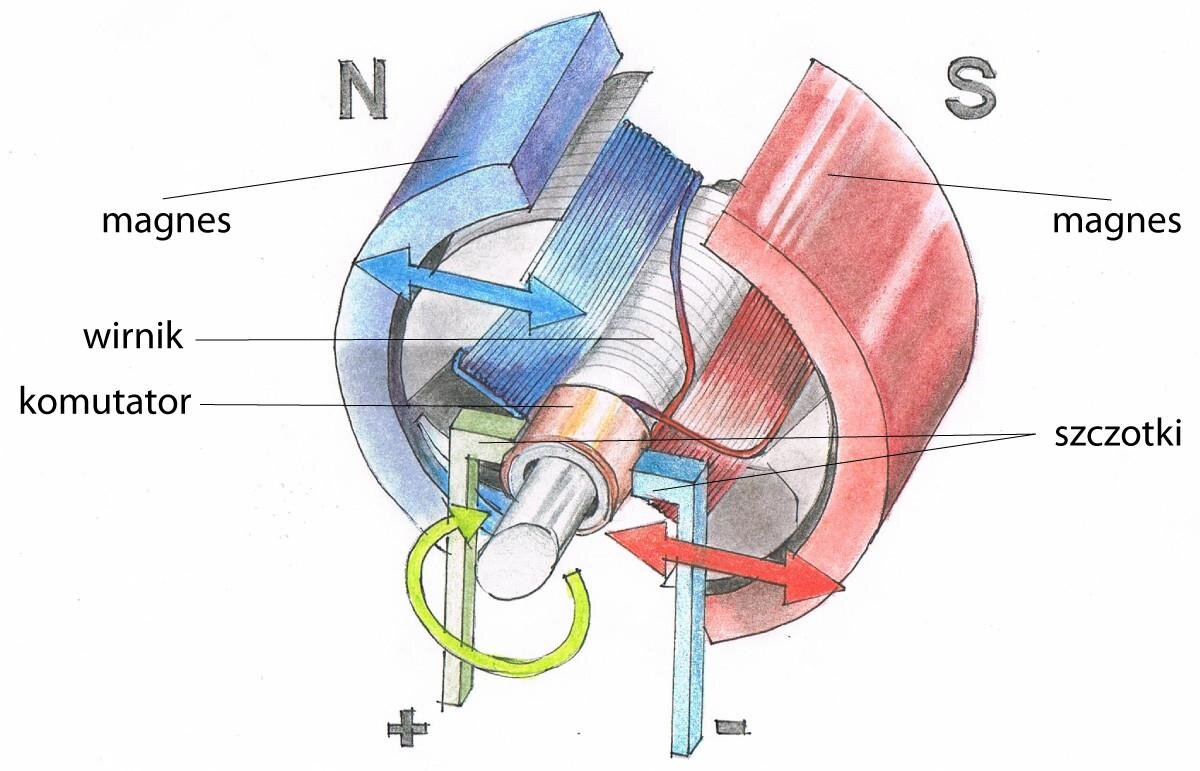

Najogólniej każdy silnik elektryczny składa się ze stojana z jedną lub wieloma parami elektromagnesów oraz z wirnika z uzwojeniem twornikowym, a także szczotek.

Najprostszy silnik prądu stałego zbudowany jest z wirnika (ruchomego rotora) oraz stojana, który jest unieruchomiony i przytwierdzony do podłoża. Na stojanie usytuowane są magnesy trwałe wytwarzające pole magnetyczne, z którym oddziałują specjalne uzwojenia nawinięte na wirnik.

Komutator styka się ze szczotkami przekazującymi prąd do uzwojeń. Natomiast szczotki podłączone są do zasilania (prądu stałego) i przewodzą prąd.

Bardzo ważną rolę w budowie silnika elektrycznego prądu stałego pełni komutator, który pozwala prawidłowo funkcjonować uzwojeniom wirnika.

Obecnie w elektrowniach i elektrociepłowniach do napędzania różnych układów i urządzeń wykorzystuje się głównie silniki prądu przemiennego. Popularne są silniki asynchroniczne, które charakteryzują się zmienną prędkością obrotową, dzięki czemu najlepiej obsługują wentylatory, pompy i wiele innych kluczowych urządzeń.

Silniki pneumatyczne, hydrauliczne, inne

Silniki pneumatyczne to urządzenia pneumatyczne, które przetwarzają energię sprężonego powietrza oraz innych gazów na ruch obrotowy lub postępowy (energię mechaniczną). Sprężone powietrze przepływa przez zawór sterujący, który reguluje jego transport do cylindra silnika. Następnie powietrze napędza tłok, który przesuwa się w cylindrze, generując siłę przekazywaną na wałek silnika.

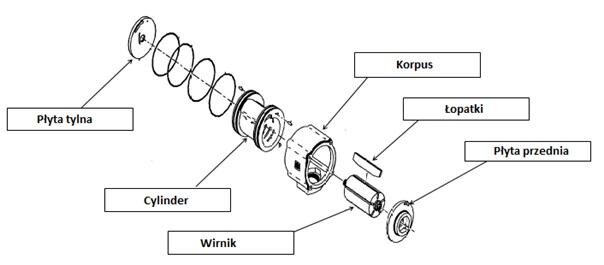

W elektrociepłownictwie bardzo chętnie korzysta się z silników pneumatycznych łopatkowych. Składają się one niezależnie od podtypu z: łopatek, obudowy silnika, cylindra wewnętrznego i zestawu płyt końcowych (przedniej i tylnej).

Silniki pneumatyczne charakteryzują się prostą konstrukcją. Wykonane są z niewielu elementów, co czyni je trwałymi oraz łatwymi w eksploatacji i konserwacji. Dzięki temu stosowane są w elektrowniach przede wszystkim do napędu zaworów regulacyjnych i innych urządzeń automatyki przemysłowej.

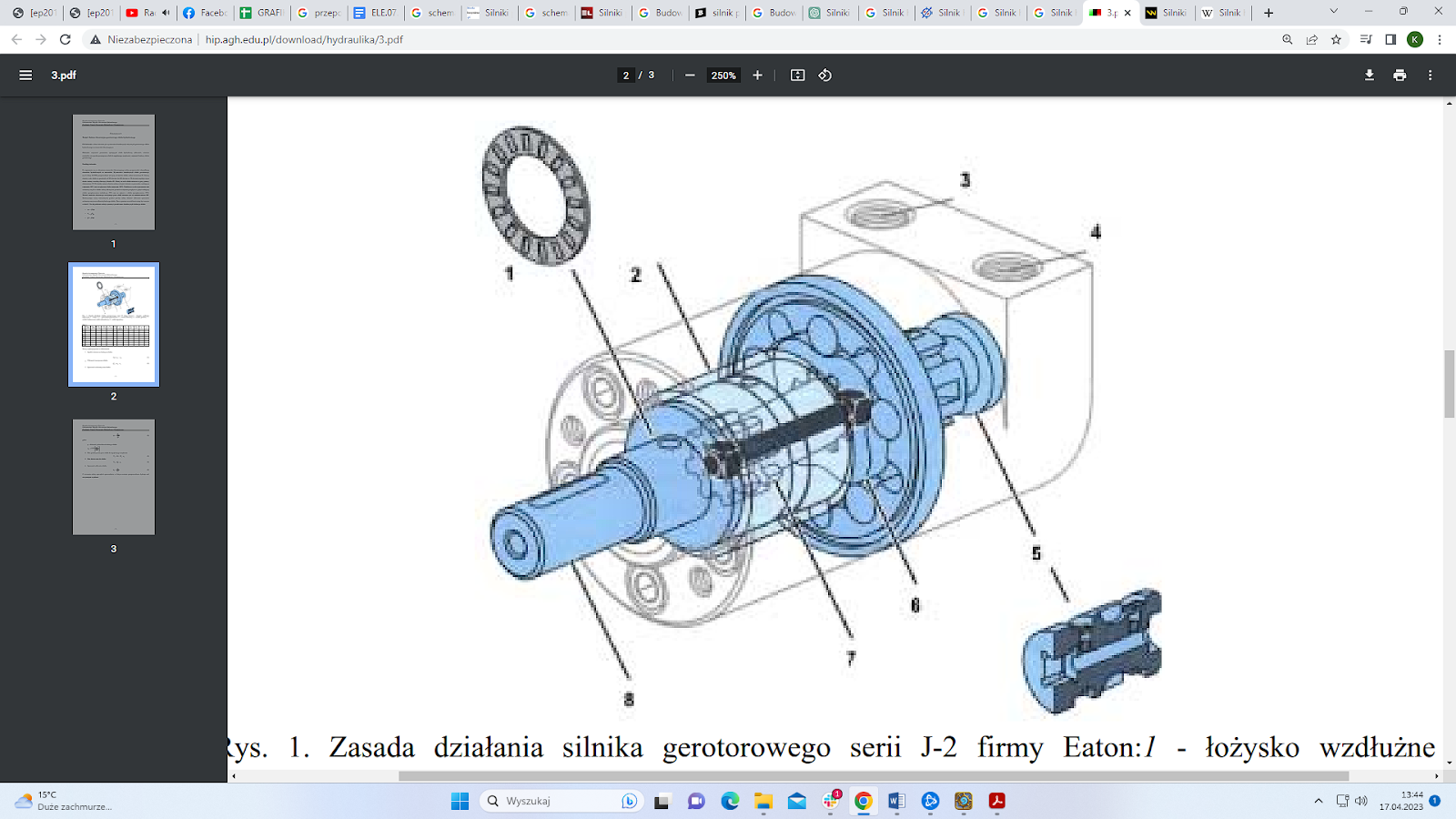

Silniki hydrauliczne to urządzenia zamieniające energię potencjalną oraz kinetyczną cieczy w energię mechaniczną. Działają one na zasadzie odwrotności pracy pompy hydraulicznej, czyli przekształcają wysokie ciśnienie na siłę mechaniczną w ruchu obrotowym.

Występują hydrostatyczne silniki hydrauliczne, które zmieniają energię potencjalną cieczy na energię mechaniczną oraz hydrokinetyczne silniki hydrauliczne, które zmieniają energię kinetyczną na energię mechaniczną.

Silniki hydrauliczne ze względu na typ wykorzystywanego silnika dzieli się na:

silniki zębate, ich elementy robocze stanową koła zębate;

silniki tłokowe, wykorzystują tłoki do wprawiania cieczy w ruch;

silniki łopatkowe, wykorzystują wirnik łopatkowy do wprawiania cieczy w ruch;

silniki gerotorowe, wykorzystują orbitalne koła z uzębieniem zewnętrznym i pierścienie z uzębieniem wewnętrznym.

W elektrociepłownictwie silniki hydrauliczne są wykorzystywane m.in. do napędu pomp obiegowych, które przesuwają wodę między turbinami, wymiennikami ciepła i kotłami. Silniki hydrauliczne stosuje się także do sterowania zaworami wody i pary, regulacji przepływu paliwa i oleju, a także do napędu wentylatorów i innych urządzeń automatyki przemysłowej.

Silniki tego typu charakteryzują się wysoką precyzją działania, a także ogromną trwałością.

Uszczelnienia

Uszczelnienia pozwalają na utrzymanie odpowiedniego poziomu bezpieczeństwa i efektywności w procesie wytwarzania energii cieplnej i elektrycznej. W elektrociepłowniach najczęściej stosowane są dwa rodzaje uszczelek: mechaniczne i dynamiczne.

Uszczelnienia mechaniczne to zazwyczaj uszczelki pierścieniowe, które zapewniają uszczelnienie między wałem a korpusami maszyn. Takie uszczelnienia stosuje się w turbinach parowych, pompach i wentylatorach. Mogą być one wykonane z różnych materiałów, w tym z tworzyw sztucznych, gumy, metali i ceramiki.

Uszczelnienie mechaniczne posiada trzy podstawowe punkty uszczelnienia. Część nieruchoma uszczelnienia jest zawsze przymocowana do obudowy chronionego urządzenia (np. pompy) przy użyciu uszczelki statycznej. Obrotowa część uszczelnienia jest uszczelniona względem wałka najczęściej pierścieniem o‑ring. Ten punkt uszczelnienia jest również nieruchomy.

Uszczelnienie mechaniczne jest więc powierzchnią stykową pomiędzy nieruchomą a obrotową częścią uszczelnienia.

Uszczelnienia dynamiczne to uszczelnienia pomiędzy wałem a obudową, które zapewniają szczelność w miejscach, gdzie wał przechodzi przez ścianki obudowy. Te rodzaje uszczelek stosuje się zwykle w pompach i kompresorach, gdzie ruch obrotowy wału powoduje trudności w utrzymaniu szczelności. Wyróżnia się olejowe, gazowe lub wodne uszczelnienia dynamiczne.

Bez odpowiednich uszczelek w elektrociepłowniach i elektrowniach może dochodzić do wycieków, które powodują uszkodzenia maszyn oraz awarie, a w skrajnych przypadkach zagrożenia dla zdrowia i życia ludzkiego.

Łożyska

Łożyska nazywane również podporami są to części różnorakich maszyn i mechanizmów technicznych. Zadaniem łożysk jest podtrzymywanie innych części, umożliwiając im względny ruch obrotowy.

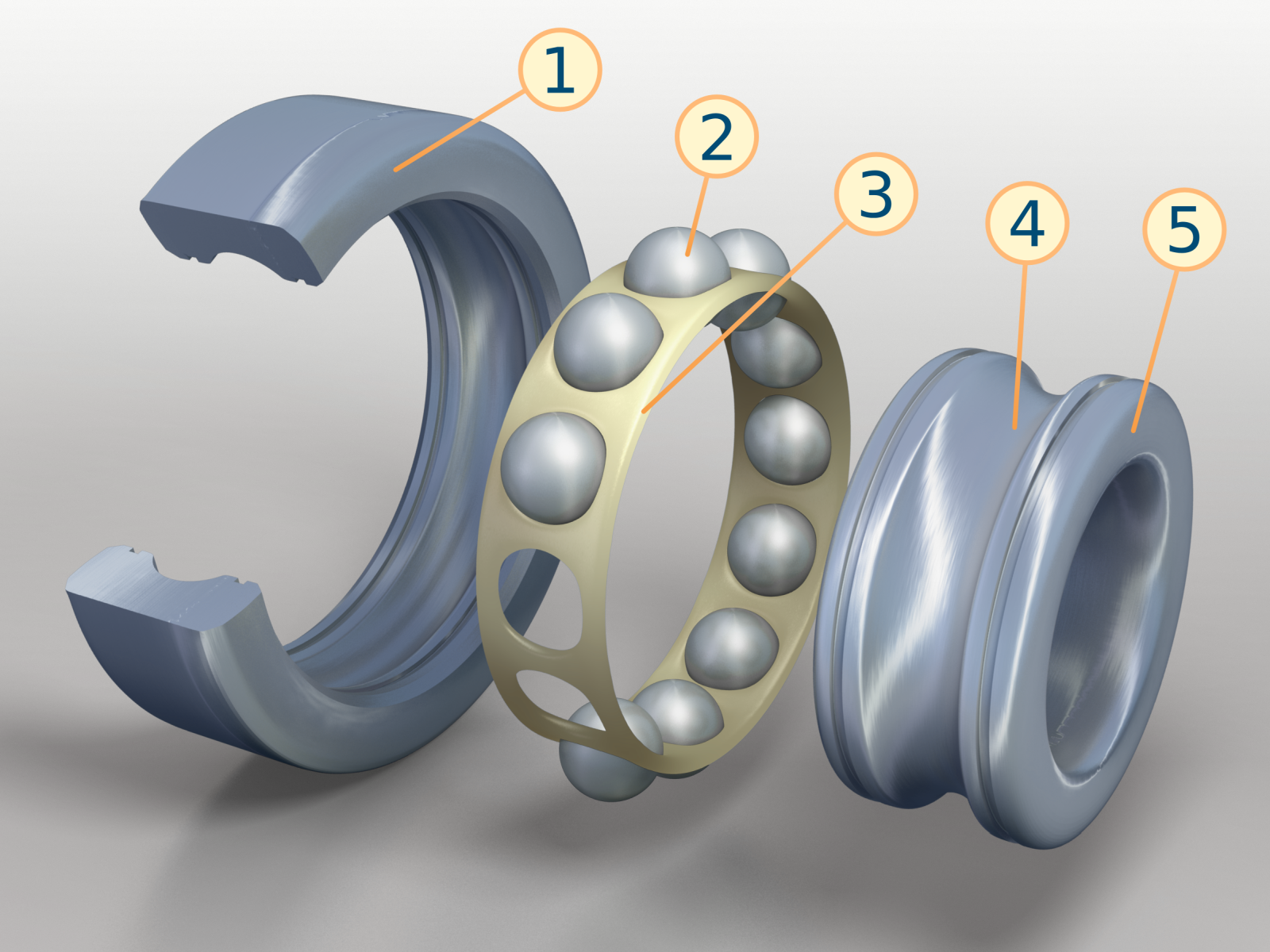

W elektrociepłowniach najczęściej stosowane są łożyska kulkowe i łożyska walcowe. Łożyska kulkowe składają się zewnętrznego pierścienia, wewnętrznego pierścienia oraz kulistych elementów tocznych, które umożliwiają obracanie się pierścieni względem siebie. Łożyska te są stosowane w pompach, wentylatorach, silnikach elektrycznych i innych urządzeniach, gdzie wymagana jest mała siła tarcia i duża wydajność.

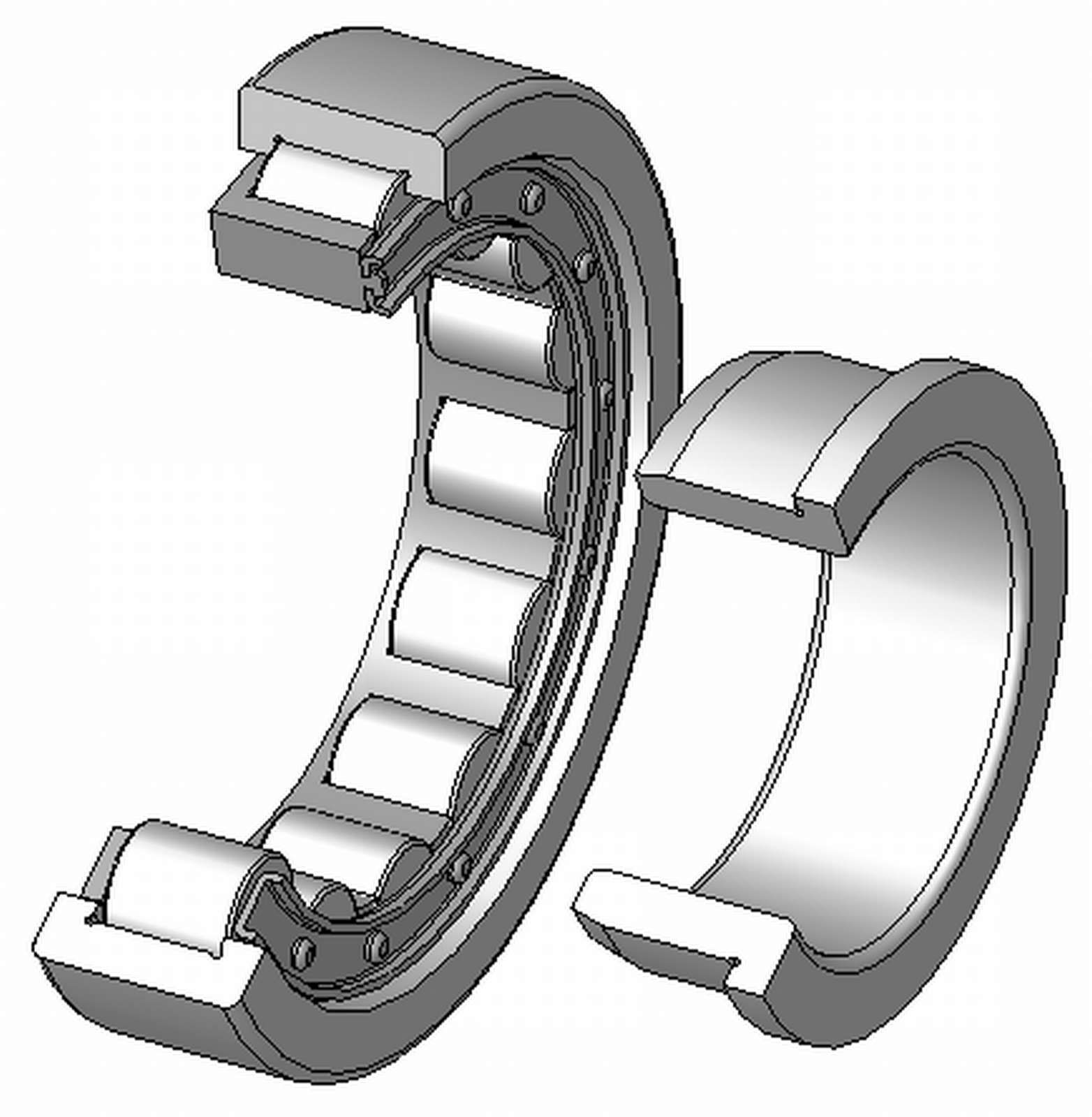

Łożyska walcowe zbudowane są z zewnętrznego pierścienia, wewnętrznego pierścienia i elementów tocznych w postaci wałeczków. Łożyska te są stosowane w turbinach parowych i gazowych, przekładniach, wałach napędowych i innych urządzeniach, gdzie wymagana jest duża wytrzymałość i zdolność do przenoszenia dużych obciążeń.

Łożyska wykorzystywane w elektrociepłowniach muszą być odporne na duże temperatury, wibracje, korozję i inne czynniki, które mogą wpłynąć na ich trwałość i wydajność. Dlatego też stosuje się łożyska wykonane z wysokiej jakości materiałów, takich jak stopy metali, ceramika, a także materiały ceramiczne pokryte warstwą tlenku chromu, które zapewniają odporność na korozję i trwałość w trudnych warunkach.

Wróć do spisu treściWróć do spisu treści

Powrót do materiału głównegoPowrót do materiału głównego