Kontrola wyrobów po procesach obróbki plastycznej

MTL.03. Eksploatacja maszyn i urządzeń przemysłu metalurgicznego - Operator maszyn i urządzeń przemysłu metalurgicznego 812122, Technik przemysłu metalurgicznego 311708.

Metody oczyszczania powierzchni oraz usuwania wad

SCHEMAT INTERAKTYWNY

Spis treści

WstępWstęp

ŚrutowanieŚrutowanie

Proces cynkowaniaProces cynkowania

Nakładanie powłok malarskich i lakierniczychNakładanie powłok malarskich i lakierniczych

Wstęp

Materiały po procesach przeróbki plastycznej, takich jak walcowanie czy kucie, wymagają uszlachetnienia powierzchni poprzez usunięcie wad powstałych na etapie wytwórstwa lub poprzez zapewnienie ochrony powierzchni przed niekorzystnym oddziaływaniem środowiska lub innych warunków pracy.

Jakość powierzchni wyrobów gotowych jest jednym z podstawowych parametrów decydujących o przydatności tych wyrobów dla danego przeznaczenia.

Topografia powierzchni wpływa na cechy estetyczne wyrobów, na przyleganie powłok metalicznych, lakierniczych itp.

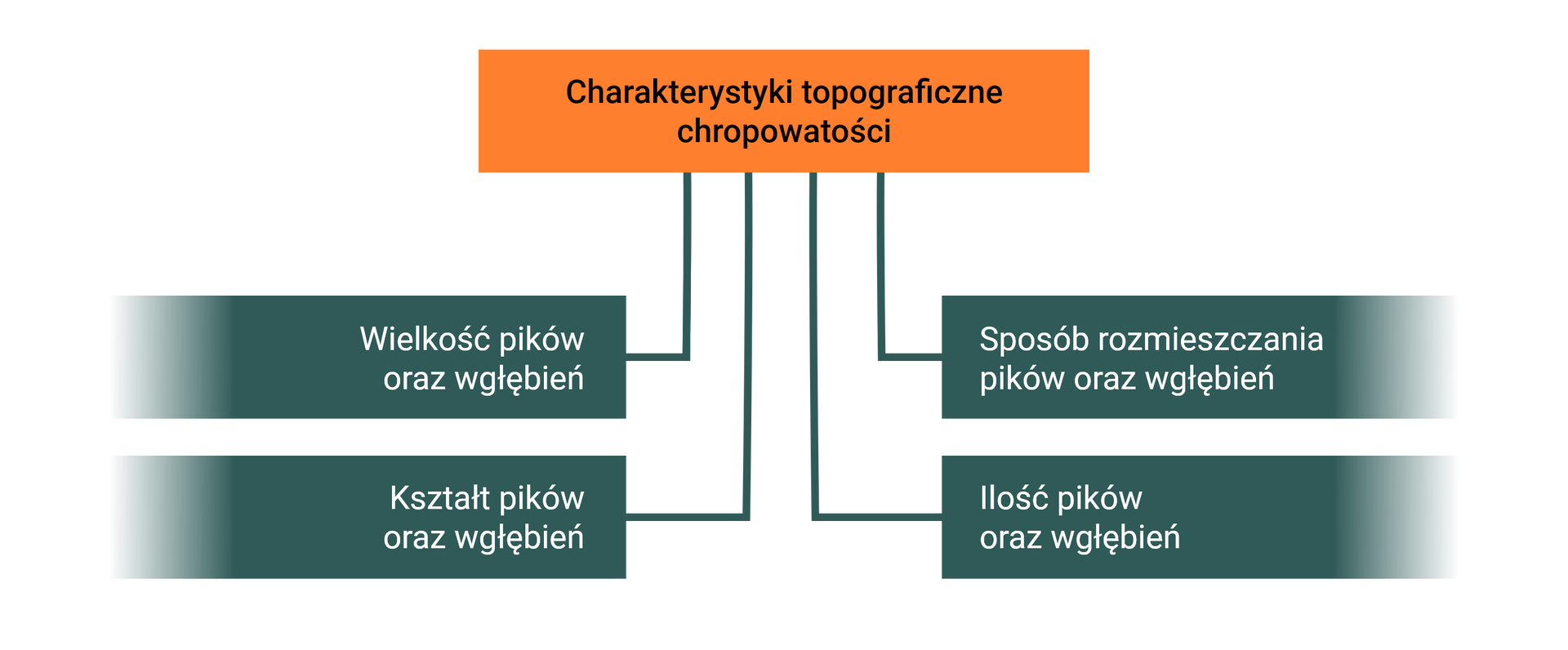

Idealna powierzchnia materiału do konkretnego zastosowania ma dokładnie określone charakterystyki topograficzne chropowatości, takie jak ilość i wielkość, sposób rozmieszczenia i kształt pików oraz wgłębień.

Jakość powierzchni wyrobów jest jednym z podstawowych parametrów decydujących o przydatności do danego przeznaczenia. Obecność węgla powierzchniowego i ścieru metalicznego na powierzchni metalu znacznie zmniejsza jego odporność korozyjną oraz przyleganie powłok ochronnych.

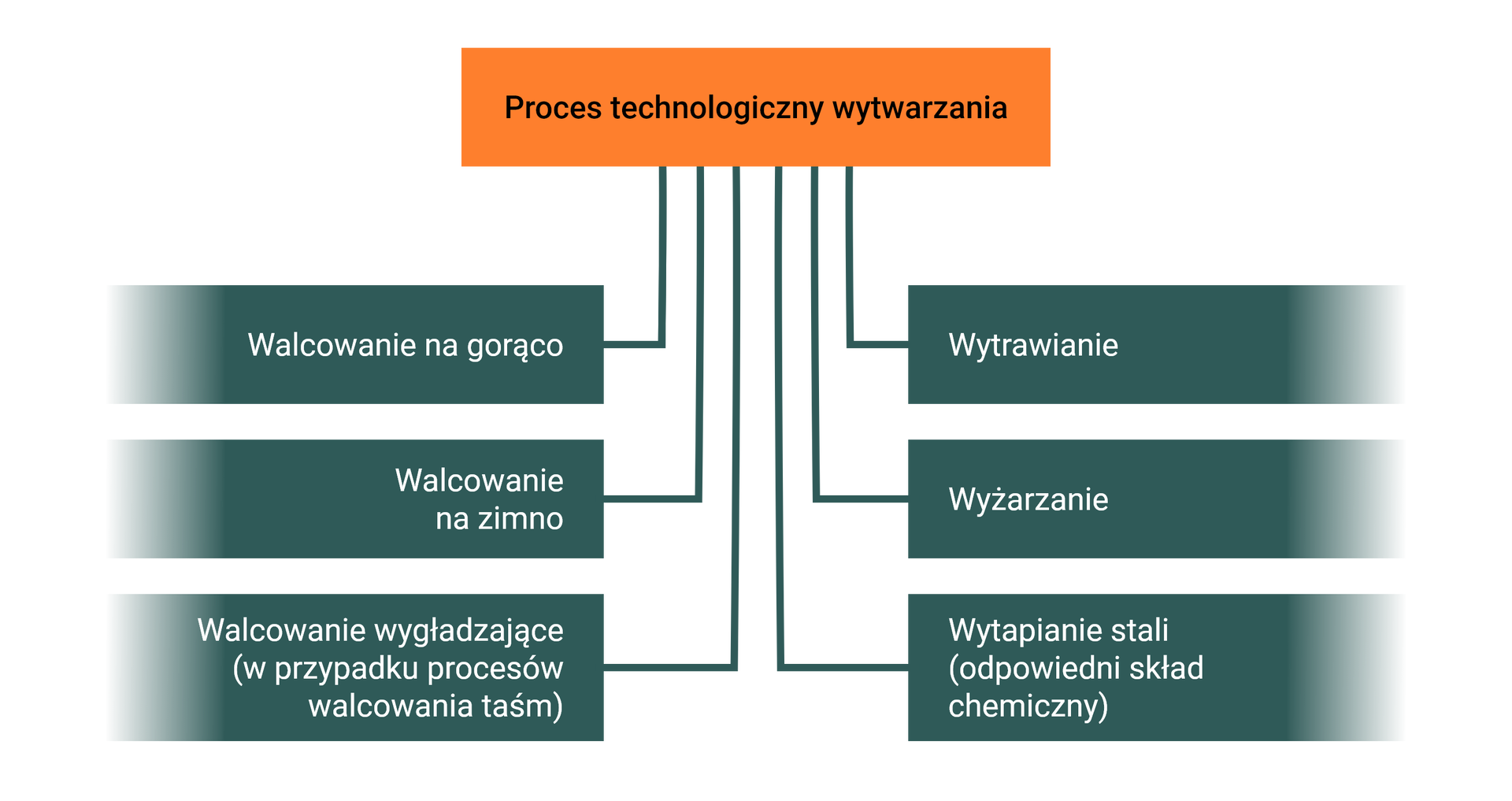

Na czystość powierzchni gotowego wyrobu wpływa cały proces technologiczny wytwarzania.

Natomiast w procesach kucia oprócz odpowiedniego składu chemicznego konieczne jest zastosowanie odpowiedniej technologii, wysokiej jakości narzędzi do kucia oraz smarów zapewniających wymagane współczynniki tarcia w procesie.

Usuwanie wad powierzchniowych powstałych w procesach przeróbki plastycznej, takich jak pęknięcia, zawalcowania i nalepienia, można przeprowadzać w prostych procesach szlifowania powierzchni wyrobów. Istotne jest, aby proces szlifowania nie spowodował znacznego ubytku materiału, czy też – aby szlifowanie nie doprowadziło do utraty wymaganej tolerancji wymiarowej.

W przypadku procesów walcowania na gorąco, gdzie po procesie może pozostać zgorzelina, lub w przypadku procesów walcowania w materiałach, na których rozpoczął się proces korozyjny, można zastosować różne metody usuwania powstałych tlenków.

Metody oczyszczania takich powierzchni dzielimy na:

Powrót do spisu treściPowrót do spisu treści

Śrutowanie

Najprostszym przykładem oczyszczania powierzchni jest proces śrutowania.

Proces śrutowania przebiega w komorach zapewniających ochronę środowiska poprzez stosowanie zabezpieczeń przed wydostawaniem się usuniętych zanieczyszczeń do atmosfery. Komora musi być wyposażona w system recyrkulacji ścierniwa wraz z filtrami zabezpieczającymi przed zanieczyszczeniem środowiska atmosferycznego. Każdy z operatorów musi mieć strój spełniający kryteria BHP oraz być wyposażonym w maskę ochronną zapewniającą dopływ świeżego powietrza, z filtrami wyłapującymi cząstek poniżej mikrometra; operatorzy muszą mieć również pistolet pozwalający na usuwanie zanieczyszczeń z powierzchni stali. Podczas uderzania powierzchni materiału cząsteczki odrywają zanieczyszczenia.

Nowoczesne metody oczyszczania powierzchni skupiają się na wykorzystaniu ablacji laserowej do usuwania tlenków. Ablacja laserowa polega na odparowaniu tlenków powstałych na powierzchni materiału (zanieczyszczeń). Proces jest możliwy przy wykorzystaniu odpowiedniej długości fali promieniowania laserowego i właściwe dobranych pozostałych parametrów. Dzięki temu impulsy laserowe przekażą na materiał poddawany oczyszczaniu energię wystarczającą do zerwania połączeń pomiędzy atomami i tym samym – do oderwania ich z jego powierzchni. W czasie ablacji laserowej musi dojść do bezpośredniego przejścia ze stanu stałego zanieczyszczeń w gazowy, bez fazy ciekłej.

Proces wykorzystuje też różnice pochłanialności. Odparowanie następuje w gwałtowny sposób; tworzy się fala akustyczna, która na początku porusza się w kierunku materiału podłoża, ale po odbiciu od granicy pomiędzy nim a nawarstwieniami zaczyna przemieszczać się w przeciwnym kierunku; potęguje to efekt „wyrzucania” oderwanych cząsteczek nawarstwień w powietrze.

Oczyszczone po procesach przeróbki plastycznej powierzchnie wyrobów są dopiero początkiem drogi materiału do finalnego zastosowania go przez człowieka w życiu codziennym.

Obecnie wymagania stawiane przez rynek to nie tylko powtarzalność wymiarów geometrycznych wyrobów stalowych czy tolerancje wymiarowe. Rynek wymaga również zapewnienia podwyższenia właściwości użytkowych wyrobów stalowych poprzez nowoczesne procesy przetwórcze na zimno i na gorąco oraz możliwości podwyższenia cech użytkowych wyrobów stalowych, takich jak zmiana właściwości mechanicznych, fizycznych, estetycznych i odporności powierzchni na zjawiska korozyjne.

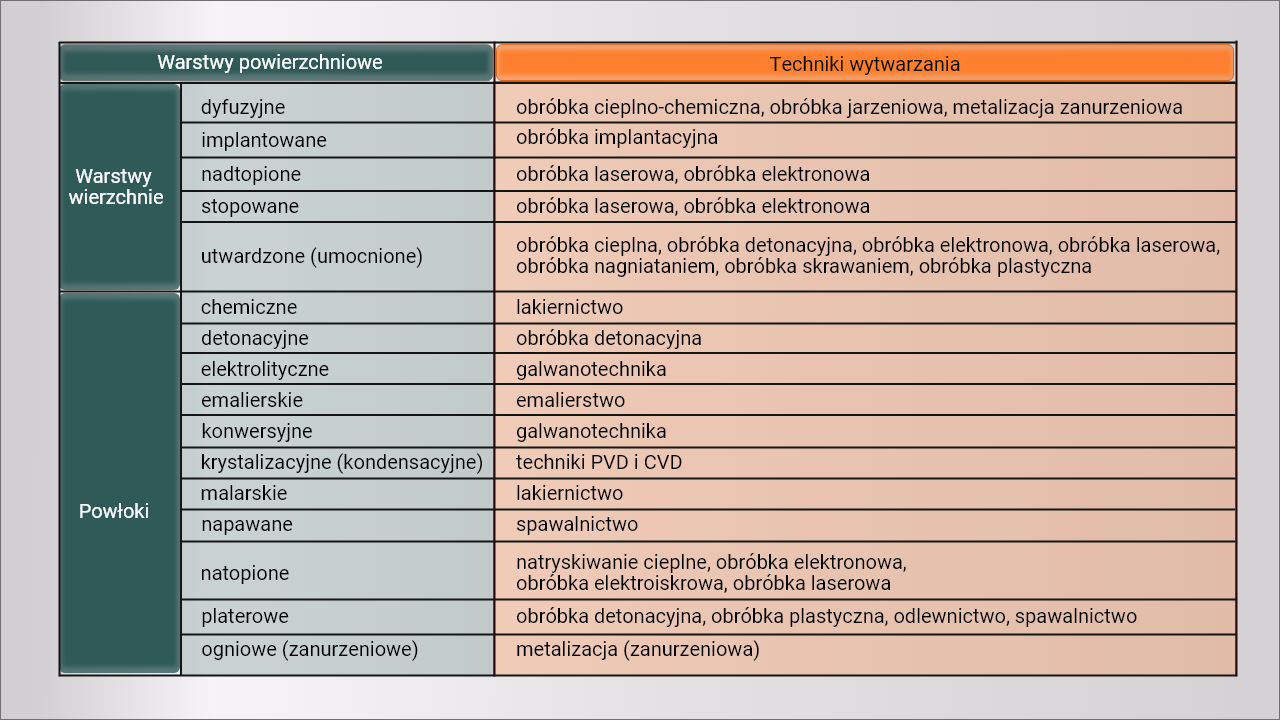

Najbardziej efektywnym sposobem zapewnienia ochrony antykorozyjnej jest proces cynkowania ogniowego. Metoda cynkowania zanurzeniowego zalicza się do cieplno‑chemicznych metod wytwarzania powłok metalicznych na wyrobach stalowych. Metalizacja zanurzeniowa jest jedną z najczęściej stosowanych metod wytwarzania powłok metalicznych na wyrobach stalowych. Polega na zanurzeniu przedmiotu w kąpieli będącej roztopionym metalem. Powłoki, które uzyskuje się tą technologią, charakteryzują się znaczną grubością i odpornością na korozję. Powłoki anodowe są wykonane z metali o bardziej ujemnym potencjale elektrochemicznym (mniej szlachetnych) niż metal chroniony, a więc jego potencjał elektrochemiczny jest bardziej ujemny niż potencjał chronionego metalu. Pokrywanie metali powłokami anodowymi zapewnia im ochronę katodową, gdyż powłoka z metalu mniej szlachetnego działa w charakterze anody jako protektor.

Powrót do spisu treściPowrót do spisu treści

Proces cynkowania

Proces cynkowania odbywa się w kilku etapach.

Powrót do spisu treściPowrót do spisu treści

Nakładanie powłok malarskich i lakierniczych

Inną metodą ochrony powierzchni stalowych, która również ma zadania dekoracyjne, jest nakładanie powłok malarskich i lakierniczych.

Powłoka po malowaniu musi zapewniać odpowiednie właściwości pod kątem wytrzymałości, przyczepności do podłoży czy też grubości. Do każdego z badań Polski Komitet Normalizacyjny opracował normy mówiące o sposobie i warunkach przeprowadzania badania; skupiają się one na pomiarze grubości warstwy wg normy - Metale powlekane metodą ciągłą - Metody badań - Część 1: Grubość powłoki.

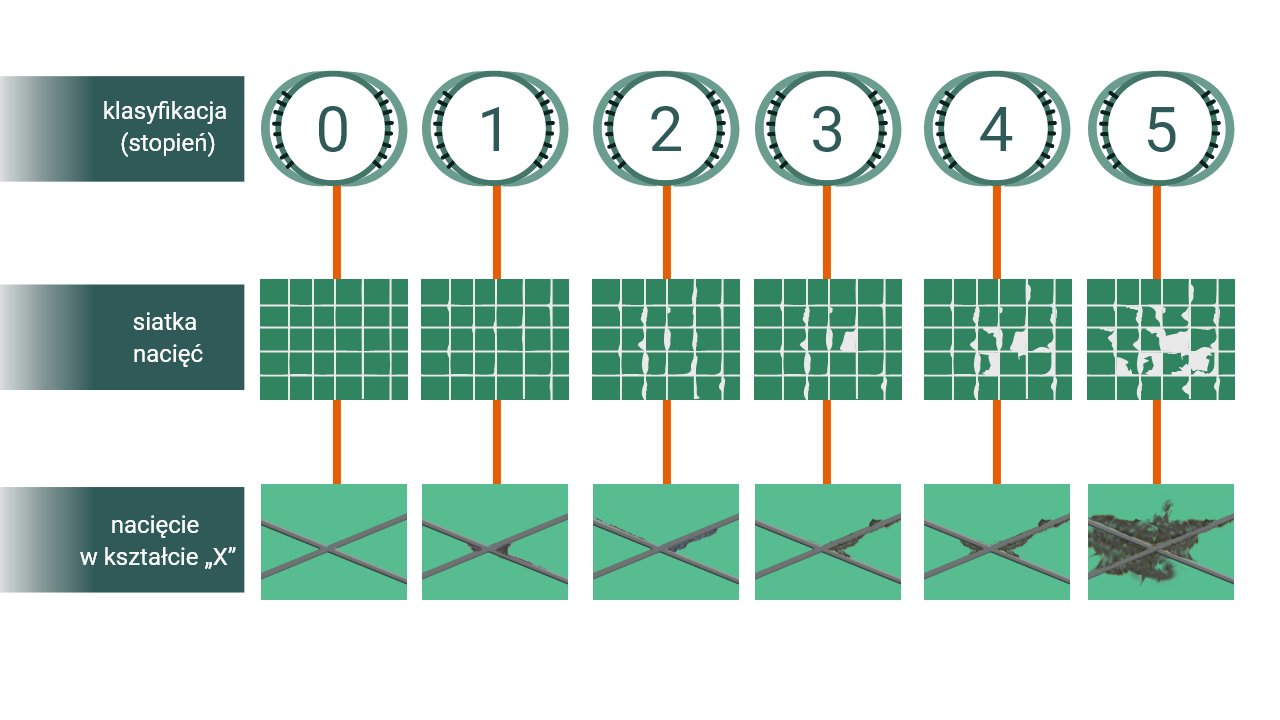

Kolejnym badaniem, któremu podlegają warstwy lakiernicze, jest „Badanie metodą siatki nacięć wg normy ”.

Warstwy materiału poddawane są również badaniom właściwości, z kolei właściwości warstw badane są pod kątem analizy twardości.

Powrót do spisu treściPowrót do spisu treści