Organizacja procesów technologicznych przemysłu chemicznego

CHM.06. Organizacja i kontrolowanie procesów technologicznych w przemyśle chemicznym - Technik technologii chemicznej 311603

Organizacyjne i techniczne przygotowanie produkcji

PROGRAM DO PROJEKTOWANIA

Spis treści

1. Część teoretyczna — organizacja procesu technologicznego produkcji benzyny1. Część teoretyczna — organizacja procesu technologicznego produkcji benzyny

WstępWstęp

Etap 1. FiltracjaEtap 1. Filtracja

Etap 2. RektyfikacjaEtap 2. Rektyfikacja

Etap 3. KrakingEtap 3. Kraking

Etap 4. HydrorafinacjaEtap 4. Hydrorafinacja

Etap 5. ReformingEtap 5. Reforming

Etap 6. Dodawanie substancji pomocniczych i mieszanieEtap 6. Dodawanie substancji pomocniczych i mieszanie

Etap 7. Kontrola jakościEtap 7. Kontrola jakości

Etap 8. Transport i dystrybucjaEtap 8. Transport i dystrybucja

2. Część praktyczna — program do projektowania2. Część praktyczna — program do projektowania

2.1. Program do projektowania2.1. Program do projektowania

2.2. Ćwiczenia2.2. Ćwiczenia

1. Część teoretyczna — organizacja procesu technologicznego produkcji benzyny

Wstęp

Benzyna to lotna, łatwopalna ciecz otrzymywana w wyniku destylacji ropy naftowej, której to złoża znajdują się głęboko pod powierzchnią ziemi.

Produkcja benzyny ma ogromne znaczenie dla wielu obszarów przemysłu. Wykorzystywana jest jako paliwo w pojazdach spalinowych, jest także surowcem energetycznym, jak również może być wykorzystywana w procesach produkcji tworzyw sztucznych, farb, lakierów i rozpuszczalników.

Ropa naftowa wydobywana jest za pomocą różnych technik wiertniczych. Pozyskany w ten sposób surowiec jest mieszanką wielu różnych węglowodorów, w której znajdują się również woda, gazy i zanieczyszczenia, dlatego musi zostać on rozdzielony na poszczególne frakcje i odpowiednio oczyszczony.

Powrót do spisu treściPowrót do spisu treści

Etap 1. Filtracja

W pierwszym etapie ropa naftowa przepuszczana jest przez filtry, które usuwają zanieczyszczenia stałe, takie jak kurz i piasek. Filtracja pozwala na usunięcie większych zanieczyszczeń mechanicznych, które mogłyby uszkodzić aparaturę wykorzystywaną w dalszych etapach.

Powrót do spisu treściPowrót do spisu treści

Etap 2. Rektyfikacja

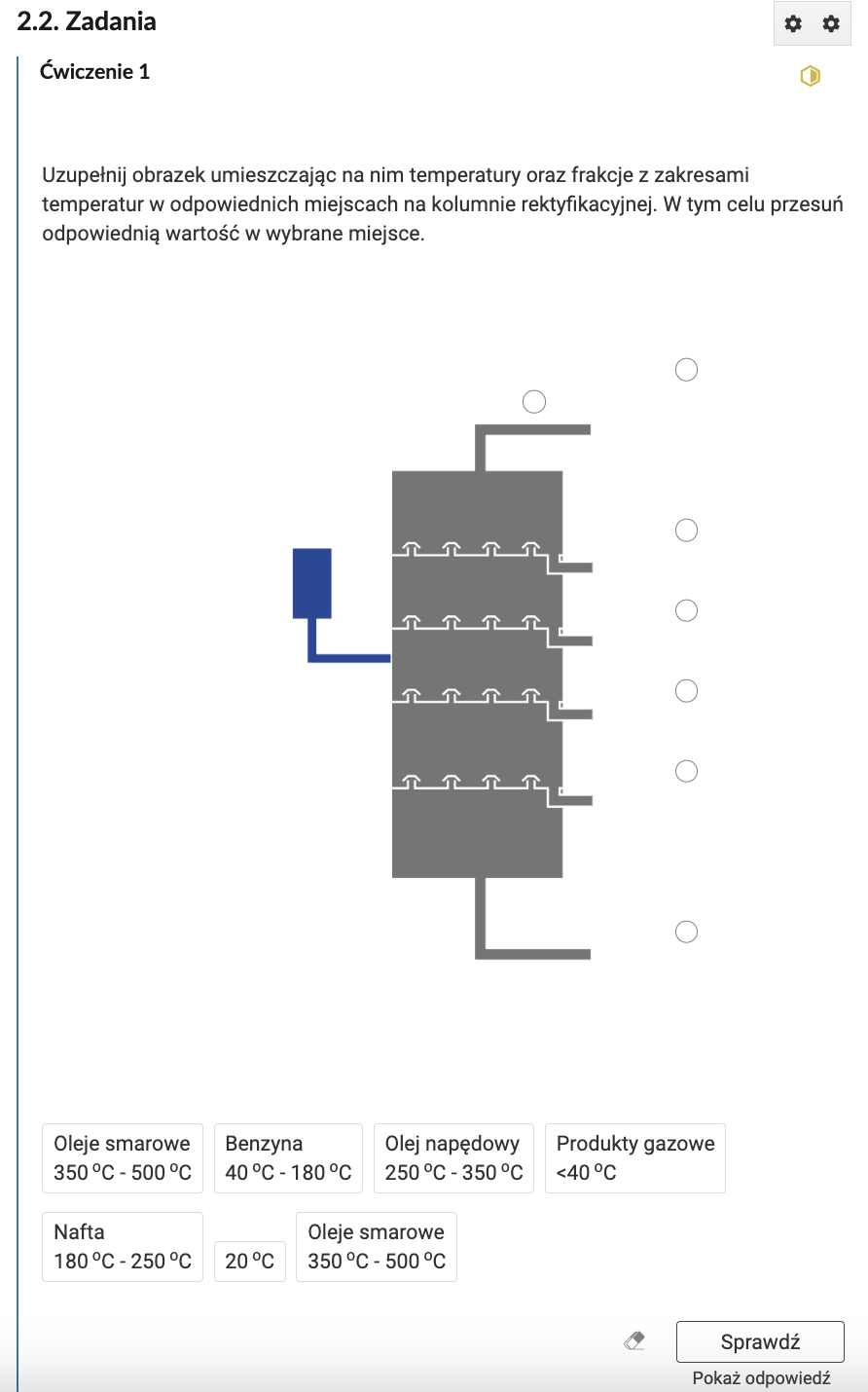

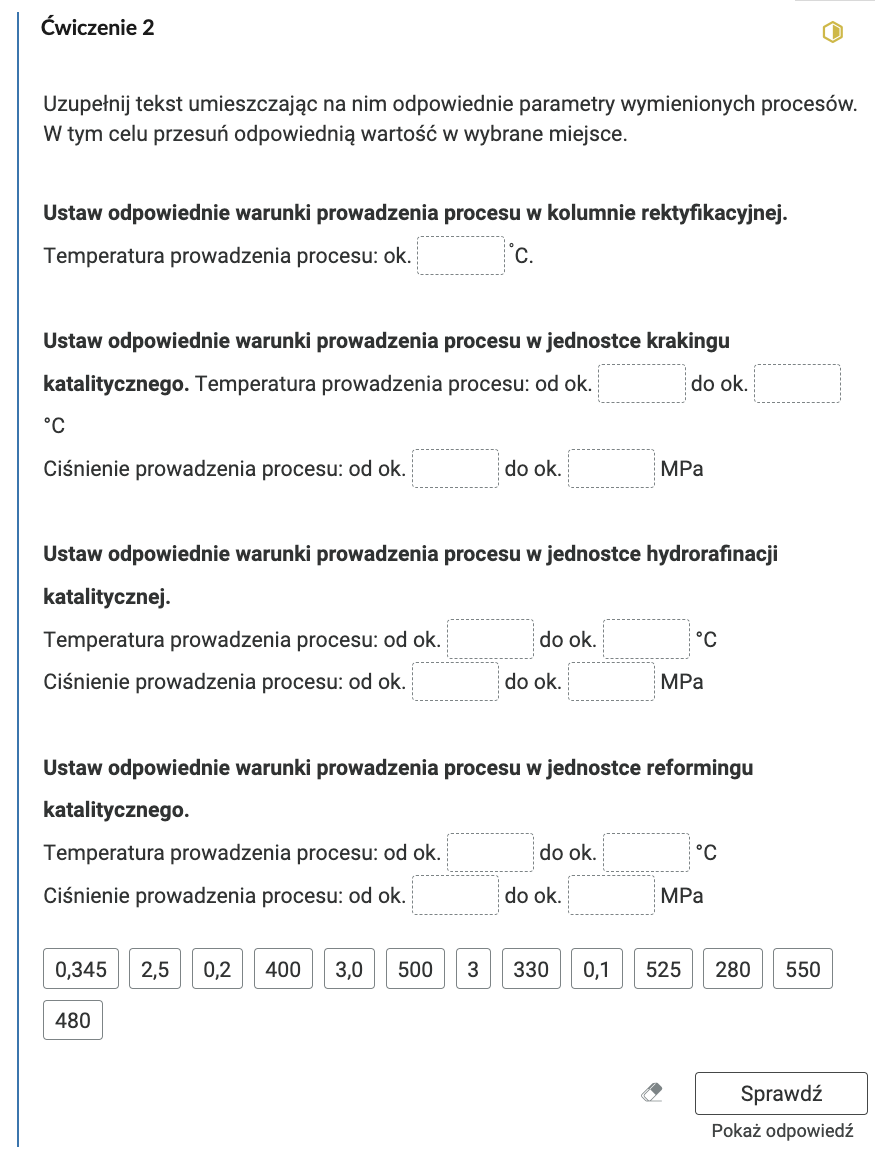

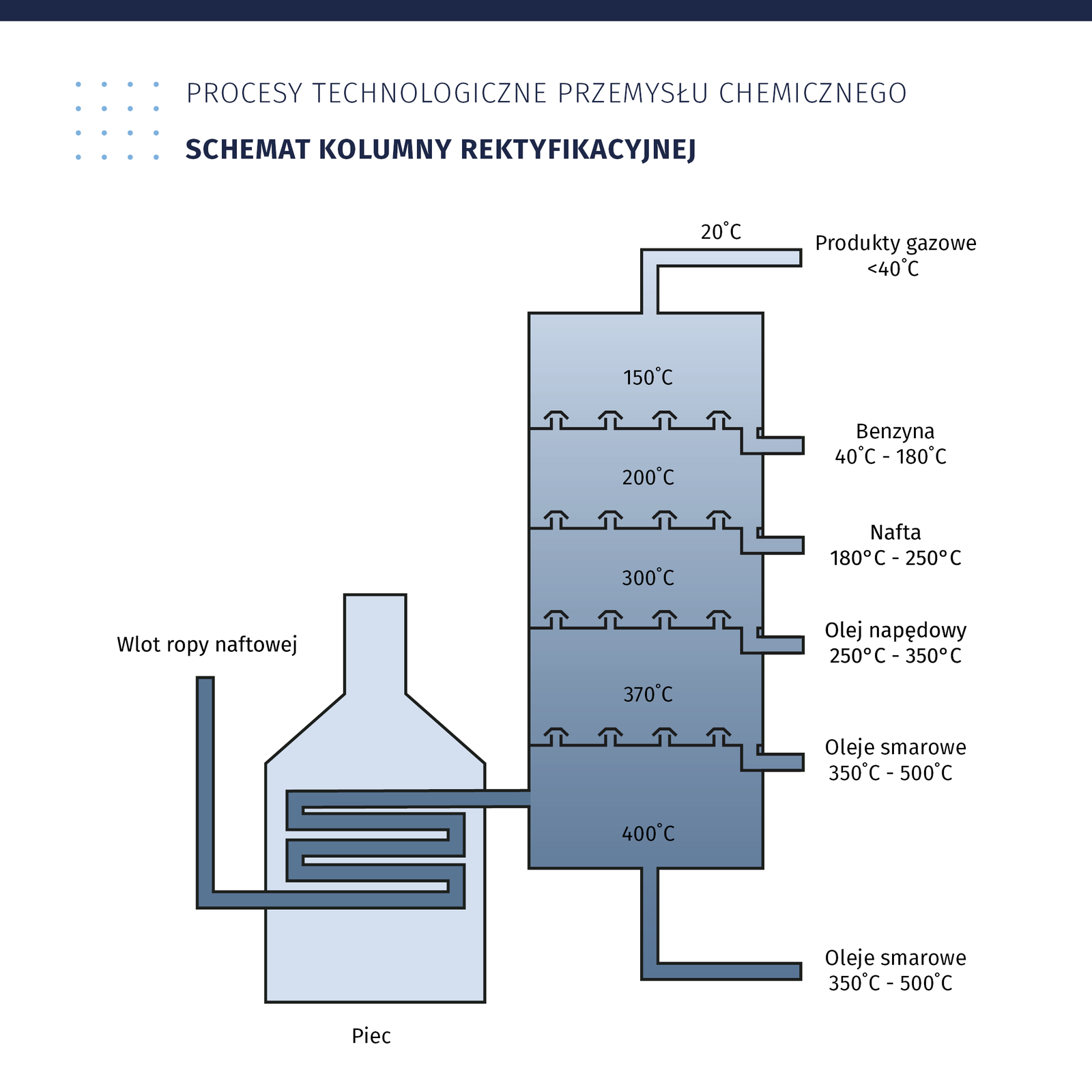

Rektyfikacja, zwana również destylacją frakcyjną, polega na wprowadzeniu ropy naftowej do kolumny rektyfikacyjnej i podgrzewaniu jej do ok. 500°C w celu oddzielenia poszczególnych frakcji surowca, takich jak produkty gazowe, benzyna, nafta, olej napędowy, olej smarowy i mazut.

Proces ten zazwyczaj prowadzony jest w pionowych, cylindrycznych kolumnach o średnicy od około 0,5 do 6 metrów i wysokości od około 6 do 60 metrów. Wewnątrz kolumny rektyfikacyjnej znajdują się elementy konstrukcyjne, zwane półkami, które umiejscowione są na różnych wysokościach kolumny. Na każdej z półek zachodzi zarówno odparowanie, jak i ponowne skroplenie surowca.

Zasada działania kolumny rektyfikacyjnej opiera się na różnicy w temperaturach wrzenia różnych składników mieszaniny cieczy. Pod wpływem podgrzewania składniki o niższych temperaturach wrzenia, zwane lżejszymi, parują i unoszą się w górę kolumny. Natomiast składniki o wyższych temperaturach wrzenia, zwane cięższymi, pozostają w dolnej części kolumny. Podczas kontaktu gorącej pary z chłodniejszą powierzchnią półek, dochodzi do skroplenia. Skroplone ciecze spływają na niżej umiejscowione półki.

Proces rektyfikacji jest kontynuowany, aż do uzyskania pożądanych frakcji, które odbierane są na różnych wysokościach kolumny, a następnie poddawane są dalszym obróbkom.

Powrót do spisu treściPowrót do spisu treści

Etap 3. Kraking

W procesie krakingu dochodzi do rozerwania wiązań między atomami węgla w długich łańcuchach węglowych, w wyniku czego powstają cząsteczki o krótszych łańcuchach, mniejszej masie cząsteczkowej i innych właściwościach. Podczas krakowania zachodzą również inne reakcje, takie jak polimeryzacja, cyklizacja, alkilowanie i kondensacja nowo powstałych cząsteczek. Dwoma podstawowymi rodzajami tego procesu są kraking termiczny i kraking katalityczny.

Kraking termiczny zachodzący w warunkach wysokiej temperatury sięgającej od około 470 do 540°C oraz wysokiego ciśnienia wynoszącego od około 2 do 7 MPa. Uznawany jest on za najwydajniejszą odmianę krakingu, w której ok. 60% masy surowca zostaje przekształcone w benzynę.

Pomimo niższej wydajności, której wartość wynosi ok. 30%, coraz częściej stosuje się natomiast kraking katalityczny, który pozwala otrzymać produkty o lepszej jakości. Kraking katalityczny prowadzony jest pod niższym niż w krakingu termicznym ciśnieniem wynoszącym od ok. 0,1 do 0,2 MPa, w warunkach podwyższonej temperatury (od ok. 400 do 550°C) i w obecności katalizatorów. Katalizatorami wykorzystywanymi w tym procesie są uwodnione glinokrzemiany aktywowane tlenkami takich metali jak nikiel, kobalt, miedź czy mangan.

Powrót do spisu treściPowrót do spisu treści

Etap 4. Hydrorafinacja

Hydrorafinacja to proces uwodornienia stosowany w celu usunięcia około 90% zanieczyszczeń, takich jak azot, siarka, tlen i metale, z ciekłych frakcji ropy naftowej. Zanieczyszczenia te, jeśli nie zostaną usunięte, mogą mieć szkodliwy wpływ na aparaturę i jakość gotowego produktu. Hydrorafinacja stosowana w celu usunięcia siarki lub azotu nazywana jest odpowiednio hydroodsiarczaniem, lub hydroodazotowaniem.

Procesy hydrorafinacji różnią się w zależności od dostępnego surowca i stosowanych katalizatorów. W typowej instalacji hydrorafinacji katalitycznej surowiec jest mieszany z wodorem, wstępnie podgrzewany, a następnie wprowadzany do reaktora katalitycznego z nieruchomym złożem.

W reaktorze związki siarki i azotu zawarte w surowcu są przekształcane w siarkowodór i amoniak. Reakcję zwykle prowadzi się przy nadmiarze wodoru, w temperaturze od 280 do 330° C i pod ciśnieniem od 2,5 do 3,0 MPa. Katalizatorami procesu hydrorafinacji są tlenki kobaltu lub molibdenu, które zazwyczaj osadzone są na tlenku glinu.

Produkty hydrorafinacji są następnie wykorzystywane jako surowiec do reformingu katalitycznego.

Powrót do spisu treściPowrót do spisu treści

Etap 5. Reforming

Reforming to proces, którego celem jest podwyższenie liczby oktanowej benzyny poprzez zwiększenie stężenia rozgałęzionych i aromatycznych węglowodorów. Liczba oktanowa określa odporność paliwa na niekontrolowany samozapłon. Polega on na przekształcaniu łańcuchów węglowych poprzez reakcje odwodornienia, izomeryzacji, cyklizacji i aromatyzacji.

Reforming wobec katalizatora platynowego, zwany również platformingiem, prowadzony jest w temperaturze od 480 do 525°C i pod ciśnieniem wynoszący od 0,345 do 3 MPa.

W wyniku tego procesu powstają rozgałęzione alkany, węglowodory aromatyczne (benzen, toluen, ksyleny i etylobenzen), a także produkty uboczne: gaz płynny oraz wodór powstające na skutek reakcji aromatyzacji i odwodornienia.

Powrót do spisu treściPowrót do spisu treści

Etap 6. Dodawanie substancji pomocniczych i mieszanie

Na ostatnim etapie do benzyny dodawane są różnego rodzaju substancje pomocnicze w celu poprawy właściwości końcowego produktu. Związki te obejmują środki antystukowe, przeciwutleniacze, dezaktywatory metali, środki usuwające ołów, środki antykorozyjne, środki zapobiegające zamarzaniu, substancje smarujące, detergenty i barwniki. Po wprowadzeniu dodatków benzyna zostaje wymieszana i przetransportowana do zbiorników.

Powrót do spisu treściPowrót do spisu treści

Etap 7. Kontrola jakości

Kontrola jakości wyprodukowanej benzyny zwykle dokonywana jest przez laboratorium będące częścią zakładu rafineryjnego. Czasami korzysta się również z usług zewnętrznych laboratoriów. Do badań laboratoryjnych kontrolujących jakość wytworzonej benzyny zaliczamy:

• testy oktanowe,

• chromatografię gazową (pomiar składu i czystości benzyny i jej dodatków),

• badanie zawartości siarki,

• wykrywanie obecności i ilości wody w benzynie,

• identyfikację obecności i stężenia związków zawierających tlen w benzynie,

• pomiar gęstości i ciężaru właściwego (obliczenie masy i objętości benzyny),

• pomiar ciśnienia pary Reida (ocena ciśnienia pary i właściwości odparowywania benzyny),

• destylacja (określenie zakresu wrzenia i lotności benzyny),

• badanie właściwości korozyjnych benzyny,

• zgodność właściwości benzyny z obowiązującymi normami i regulacjami.

Powrót do spisu treściPowrót do spisu treści

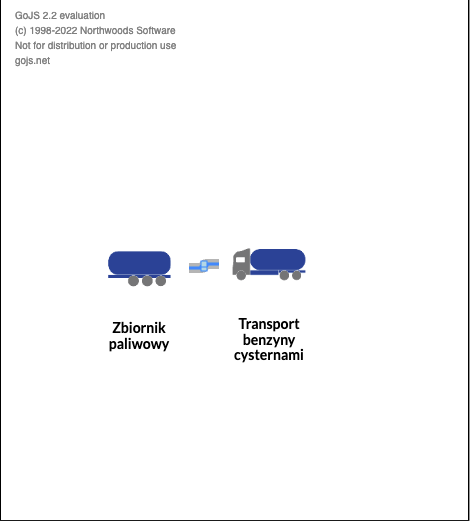

Etap 8. Transport i dystrybucja

Transport i dystrybucja benzyny z rafinerii odbywa się głównie za pomocą rurociągów, które przesyłają benzynę i inne produkty naftowe do magazynów umiejscowionych w pobliżu obszarów konsumpcyjnych, takich jak ośrodki miejskie oraz przemysłowe.

Z terminali magazynowych paliwo jest pompowane do cystern, które dostarczają produkt do stacji paliw, zakładów przemysłowych i innych odbiorców.

Powrót do spisu treściPowrót do spisu treści

2. Część praktyczna — program do projektowania

2.1. Program do projektowania

Za pomocą programu spróbuj odwzorować proces produkcji benzyny. W tym celu połącz stacje procesów jednostkowych w odpowiedniej kolejności, ustaw właściwe warunki prowadzenia procesów i sporządź notatki.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DuqJbARNe

Spróbuj odwzorować proces produkcji benzyny. W tym celu połącz stacje procesów jednostkowych w odpowiedniej kolejności, ustaw właściwe warunki prowadzenia procesów i sporządź notatki.

Powrót do spisu treściPowrót do spisu treści

2.2. Ćwiczenia

Powrót do spisu treściPowrót do spisu treści