Określanie parametrów instalacji i urządzeń chłodniczych

ELE.04. Eksploatacja i organizacja robót związanych z montażem instalacji i urządzeń chłodniczych, klimatyzacyjnych i pomp ciepła – Technik chłodnictwa i klimatyzacji 311929

Parametry instalacji i urządzeń chłodniczych

ATLAS INTERAKTYWNY

Spis treści

Instalacja chłodnicza jednostopniowaInstalacja chłodnicza jednostopniowa

Obieg LindegoObieg Lindego

Wykres p‑hWykres p‑h

Wykres i‑x (wykres Molliera)Wykres i‑x (wykres Molliera)

Wyznaczanie zapotrzebowania na moc cieplnąWyznaczanie zapotrzebowania na moc cieplną

Opory przepływu w rurociągachOpory przepływu w rurociągach

Napełnianie układu chłodniczego na podstawie parametrów przegrzania i dochłodzeniaNapełnianie układu chłodniczego na podstawie parametrów przegrzania i dochłodzenia

Elementy składowe instalacji chłodniczychElementy składowe instalacji chłodniczych

1. Instalacja chłodnicza jednostopniowa

Nagranie dostępne pod adresem https://zpe.gov.pl/a/D13roaaf6

Nagranie tożsame z treścią zamieszczoną poniżej.

Pasek odtwarzania z nagraniem tożsamym z poniższym tekstem.

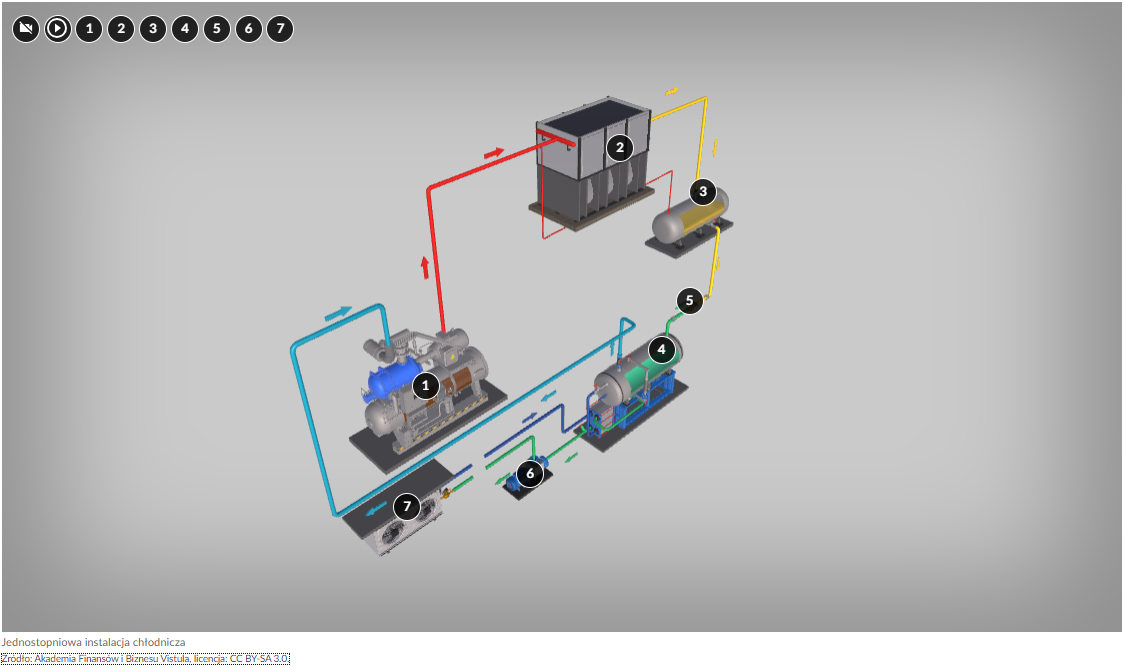

Jednostopniowa instalacja chłodnicza to najprostszy obieg chłodniczy. Zachodzą w nim podstawowe procesy termodynamiczne, czyli: sprężanie, skraplanie, rozprężanie i parowanie czynnika chłodniczego. Procesy te następują kolejno w: sprężarce, skraplaczu, zaworze rozprężnym oraz parowniku.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/D13roaaf6

Widoczny jest ekran startowy wizualizacji – czarne pole z informacją: Kliknij, aby pokazać model. Po kliknięciu pojawia się szara plansza z pierwszym modelem. Model możemy dowolnie obracać, przybliżać, oddalać za pomocą myszki. Na poszczególnych częściach urządzenia widoczne są punktory. Punktory znajdują się również w lewym górnym rogu planszy. Oprócz numerów od 1 do 7, tożsamych z tymi na planszy, widoczne są dwie ikony – od lewej: okrągły przycisk z przekreślonym znakiem kamery: zresetuj kamerę, obok okrągły przycisk ze znaczkiem plej: zatrzymaj kamerę. Po kliknięciu poszczególnych punktorów z prawej strony ekranu rozwija się zakładka z nazwą urządzenia.

Kompresor z separatorem oleju

Na schemacie widoczny jest pierwszy etap instalacji chłodniczej, a mianowicie trójwymiarowy model kompresora z separatorem oleju. Kompresor jest urządzeniem mechanicznym, które spręża gaz i jest umiejscowiony na owalnym korpusie, opartym na wsporniku. Separator oleju znajduje się na górnej części korpusu i służy do oddzielania oleju od sprężonego gazu, który jest przetwarzany wewnątrz kompresora. Widoczne są również przewody, które służą do przesyłania sprężonego gazu i oleju z kompresora do innych elementów instalacji chłodniczej, takich jak skraplacz, parownik, zbiornik wyrównawczy, separator, pompa, zawory, czujniki.

Nagranie dźwiękowe tożsame z treścią.

Zadaniem kompresora, czyli sprężarki, jest zasysanie pary czynnika chłodniczego o niskim ciśnieniu i sprężanie jej do wysokiego ciśnienia. Separator oleju służy do oddzielania oleju od sprężonego gazu. Zadaniem przewodów jest przesyłanie sprężonego gazu i oleju z kompresora do innych elementów instalacji chłodniczej.

Skraplacz

Drugim elementem instalacji jest skraplacz, który umieszczony jest w obudowie o kształcie prostopadłościanu. Wewnątrz skraplacza znajdują się rurki, przez które przepływa czynnik chłodniczy. Rurki te są przymocowane za pomocą zacisków w kształcie pierścieni. Skraplacz jest połączony z kompresorem czerwoną rurką, a zbiornik skraplający połączony jest z nim żółtą rurką. Strzałki na schemacie wskazują kierunek przepływu czynnika chłodniczego przez cały układ.

Nagranie dźwiękowe tożsame z treścią.

Skraplacz to urządzenie, które służy do odprowadzenia ciepła pobranego przez czynnik chłodniczy w parowniku oraz ciepła, które czynnik uzyskał podczas sprężania. W skraplaczu następuje przejście od fazy parowej do ciekłej.

Zbiornik wyrównawczy

Trzeci element to zbiornik wyrównawczy. Jest to pojemnik wykonany z metalu lub tworzywa sztucznego, którego kształt przypomina cylinder. Na górze zbiornika znajdują się dwa zawory - jeden służy do wypełniania go czynnikiem chłodniczym, a drugi do usuwania nadmiaru czynnika lub powietrza. Na boku zbiornika znajdują się otwory, przez które łączy się go z innymi elementami systemu chłodniczego. Zbiornik połączony jest z kompresorem przez rurkę w kolorze czerwonym oraz ze skraplaczem przez rurkę w kolorze żółtym. W tym celu wyposażony jest w odpowiednie otwory.

Nagranie dźwiękowe tożsame z treścią.

Zbiornik wyrównawczy to element układu przeznaczony do gromadzenia zapasu czynnika chłodniczego. Kontroluje on stale zmieniające się zapotrzebowanie układu chłodniczego na czynnik.

Separator cieczy

Następnym elementem w systemie chłodniczym jest separator cieczy, do którego płyn ze zbiornika wyrównawczego jest doprowadzany za pomocą rurki. Separator cieczy jest urządzeniem o cylindrycznym kształcie, opartym na podporze, które służy do rozdzielania cieczy od gazu w układzie. Widoczne są rury i zawory, jednym z nich jest zawór rozprężny, zamontowany na połączeniu ze zbiornikiem wyrównawczym. W dolnej części schematu widoczna jest pompa, połączona z separatorem cieczy, która jest wykorzystywana do pompowania cieczy w układzie chłodniczym. W górnej części separatora widoczne jest połączenie z kompresorem, które służy do przepływu gazu i cieczy między tymi dwoma elementami.

Nagranie dźwiękowe tożsame z treścią.

Separator cieczy oddziela olej smarujący sprężarkę od czynnika chłodniczego, kierując olej bezpośrednio do miski olejowej. W ten sposób uniemożliwia krążenie oleju w instalacji chłodniczej razem z czynnikiem chłodniczym.

Zawór rozprężny

Kolejnym elementem jest zawór zamontowany na połączeniu pomiędzy separatorem cieczy a zbiornikiem wyrównawczym. Kontroluje on przepływ czynnika chłodzącego między wysokim a niskim ciśnieniem.

Nagranie dźwiękowe tożsame z treścią.

Zawór rozprężny reguluje przepływ czynnika chłodniczego do parownika i obniża ciśnienie czynnika do poziomu pozwalającego na jego całkowite odparowanie w parowniku.

Pompa

Pompa jest elementem znajdującym się na schemacie pomiędzy parownikiem a separatorem cieczy. Urządzenie to umieszczone jest w obudowie o kształcie cylindrycznym. Pompa ma za zadanie zasilać pracę separatora.

Nagranie dźwiękowe tożsame z treścią.

Pompa umożliwia pracę separatora cieczy.

Parownik

Na schemacie przedstawiony jest również parownik, który stanowi ostatni element instalacji chłodniczej. Parownik to urządzenie zainstalowane w prostokątnej obudowie, wyposażone w wentylatory, które służą do chłodzenia przepływającego przez nie czynnika chłodniczego. Widoczne są także przewody, które łączą parownik z innymi elementami układu, takimi jak pompa i separator cieczy.

Nagranie dźwiękowe tożsame z treścią.

Parownik to wymiennik ciepła, w którym czynnik chłodniczy ulega odparowaniu, pobierając ciepło z otoczenia. Następuje zmiana fazy ciekłej na parową.

Przedstawiony na schemacie obieg Lindego ukazuje proces cykliczny przetwarzania czynnika chłodniczego, realizowany przez sprężarkę. Na schemacie punkt numer jeden symbolizuje sprężarkę, którą oznacza koło z dwoma liniami prostymi wewnątrz. Sprężone pary czynnika chłodniczego oznaczone są czerwoną rurką, która wprowadzana jest do skraplacza, reprezentowanego przez prostokąt z liniami zygzakowatymi wewnątrz. Czynnik ciekły jest oznaczony zieloną rurką, a na jej końcu znajduje się zawór rozprężny, reprezentowany przez kółko z krzyżem wewnątrz. Po przepłynięciu przez rurkę mieszanka cieczowo‑parowa dociera do parownika, gdzie zachodzi proces chłodzenia. W efekcie powstają pary pod niskim ciśnieniem, które są prowadzone do sprężarki, rozpoczynając tym samym kolejny cykl.

Wewnątrz schematu znajduje się rysunek. Przedstawia cykl termodynamiczny w układzie chłodniczym. Na osi x przedstawiona jest całkowita energia wewnętrzna i kinetyczna czynnika, a na osi y - ciśnienie. Cykl chłodniczy składa się z pięciu stanów, w których czynnik chłodniczy zmienia się z cieczy w parę i z powrotem. Punkt K oznacza punkt krytyczny. Cykl ten jest wykorzystywany do usuwania ciepła z pomieszczeń lub urządzeń.

1. Proces sprężania

Pod znacznikiem znajduje się pasek odtwarzania tożsamy z tekstem:

Punkt 1 - rozpoczęcie obiegu chłodniczego. Przegrzane pary czynnika chłodniczego są zasysane za pomocą rurociągu ssawnego sprężarki i rozpoczyna się sprężanie tych par. Ciśnienie, temperatura oraz energia (entalpia) czynnika chłodniczego gwałtownie wzrastają, czego skutkiem jest obniżenie objętości właściwej. W punkcie 2 kończy się proces podnoszenia ciśnienia, a temperatura i energia czynnika chłodniczego osiągają w nim najwyższą wartość w całym obiegu.

2. Proces skraplania

Pod znacznikiem znajduje się pasek odtwarzania tożsamy z tekstem:

W punkcie 2 i 3 następuje proces chłodzenia przegrzanych i sprężonych par czynnika, a wartość energii i objętości właściwej obniżają się nieznacznie. W punkcie 3 czynnik nie jest już przegrzany, lecz przyjmuje postać pary nasyconej i uzyskany zostaje punkt rosy, a stopień suchości par czynnika chłodniczego jest równy 1 (x = 1). Między punktem 3 i 4 odbywa się proces kondensacji (skraplania), podczas którego uwalniana jest duża ilość energii w postaci ciepła, które musi być odprowadzone. Podczas tego procesu wymagane są warunki stałego ciśnienia i stałej temperatury. Zakończenie przemiany następuje w punkcie 4, gdzie stopień suchości „x” czynnika chłodniczego przyjmuje wartość równą 0 (x = 0).

3. Proces rozprężania

Pod znacznikiem znajduje się pasek odtwarzania tożsamy z tekstem:

Proces dochładzania występuje pomiędzy punktami 4 i 4’, co umożliwia dostęp czynnika w postaci 100‑procentowej cieczy do zaworu rozprężnego. Proces zwiększa jednostkową wydajność chłodniczą obiegu na odcinku między punktami 1 i 5.

Obniżenie ciśnienia czynnika chłodniczego następuje dzięki zaworowi rozprężnemu, wówczas czynnik wpływa do zaworu jako dochłodzona ciecz (punkt 4’), a wypływa w postaci mieszaniny cieczowo‑parowej (punkt 5). Stopień suchości tej mieszaniny zawiera się w przedziale między 0 a 1 (0 < x < 1). W tym procesie energia czynnika (entalpia) nie ulega zmianie (h4 = h5), a przemianę tę nazywa się izentalpową.

4. Proces parowania

Pod znacznikiem znajduje się pasek odtwarzania tożsamy z tekstem:

Proces parowania mieszaniny cieczowo‑parowej występuje między punktami 5 i 1, wówczas ciśnienie i temperatura czynnika nie ulegają zmianie, ale znacznie wzrasta energia czynnika. Punkt 1 uzyskuje się w momencie odparowania całej dostępnej cieczy, wówczas czynnik chłodniczy określa się w stanie pary nasyconej (x = 1).

Etapem końcowym obiegu jest odcinek od punktu 1 do punktu 1’, gdzie nasycone pary czynnika chłodniczego przedostają się w kierunku sprężarki poprzez rurociąg ssawny. Cykl procesów w obiegu chłodniczym kończy się w punkcie 1’, gdzie objętość właściwa czynnika przyjmuje najwyższą wartość. Proces sprężania rozpoczyna się ponownie.

Powrót do spisu treściPowrót do spisu treści

Wykres p‑h

Pasek odtwarzania z nagraniem tożsamym z poniższym tekstem.

Wykres Molliera () obrazuje przemianę fazową czynnika chłodniczego: ciecz – para w układach chłodniczych. Na pionowej osi wykresu przedstawia się w podziałce logarytmicznej ciśnienie (), a pionowa oś stanowi skalę entalpii właściwej (). Entalpia to funkcja stanu, w której zmiana wywołana procesem zachodzącym pod stałym ciśnieniem jest równa ciepłu wymienionemu przez układ z otoczeniem.

Entalpię układu definiuje zależność:

gdzie:

– energia wewnętrzna układu,

ze znakiem lub – ciśnienie panujące w układzie,

– objętość układu.

W elementach układu chłodniczego zachodzą przemiany fazowe wrzenia i skraplania, dlatego wykresy konstruowane są dla konkretnych płynów roboczych i obejmują obszary: cieczy, pary mokrej i pary przegrzanej.

Procesy te tworzą lewobieżny cykl zamknięty, znany jako teoretyczny obieg Lindego, który jest obiegiem porównawczym dla rzeczywistych sprężarkowych układów chłodniczych.

Powrót do spisu treściPowrót do spisu treści

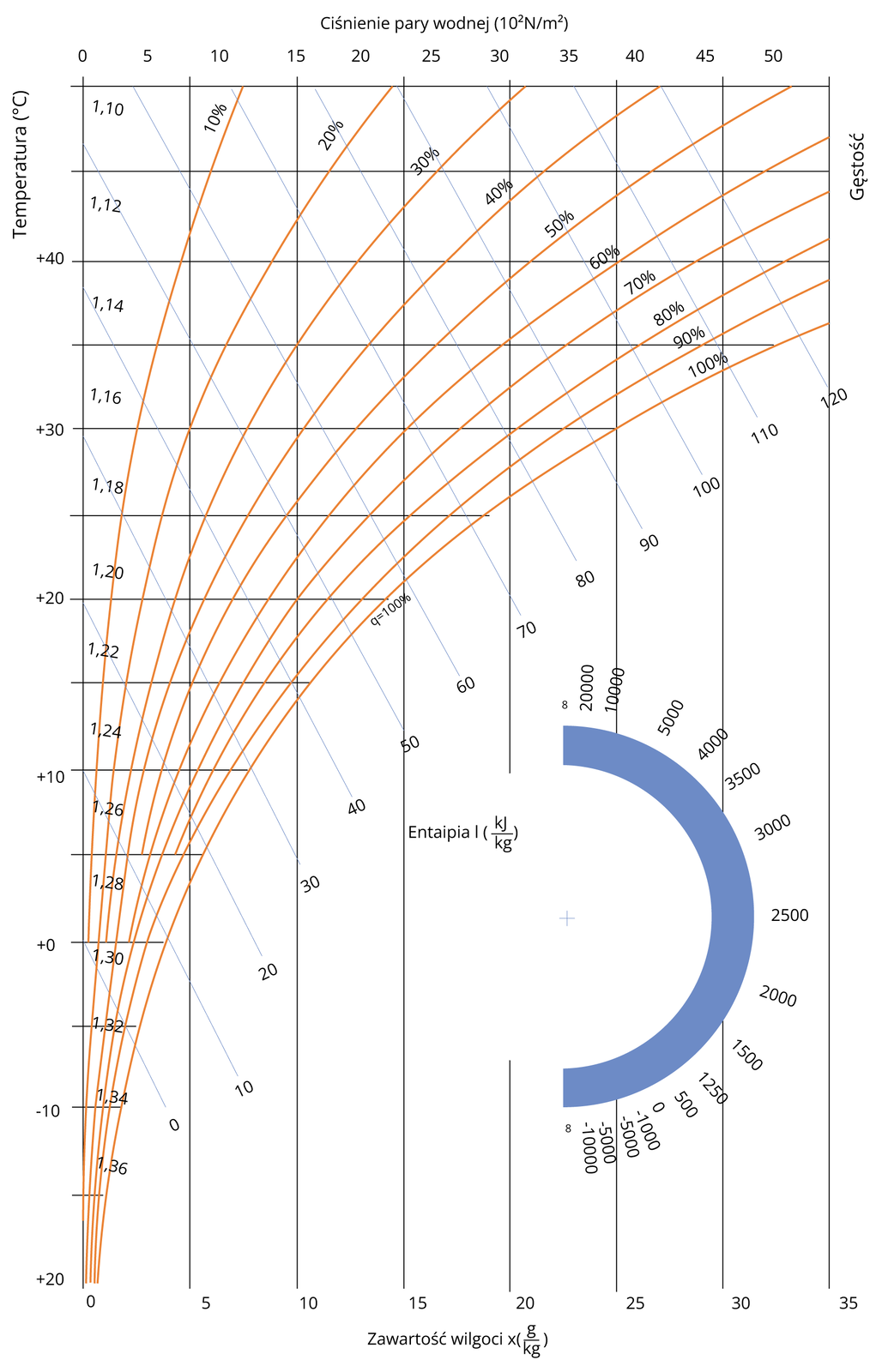

Wykres i‑x (wykres Molliera)

Pasek odtwarzania z nagraniem tożsamym z poniższym tekstem.

Wykres Molliera () przedstawia w formie graficznej relację pomiędzy wielkościami fizycznymi opisującymi stan powietrza wilgotnego. Wykorzystuje się go przy projektowaniu układów chłodniczych – ułatwia dobór urządzeń chłodniczych oraz umożliwia analizę pracy tych systemów w dowolnych warunkach klimatycznych.

Podstawowe parametry powietrza wilgotnego, będącego mieszaniną powietrza suchego oraz pary wodnej, przy znanym ciśnieniu atmosferycznym to:

temperatura (),

zawartość wilgoci (),

wilgotność względna (),

entalpia (),

ciśnienie cząstkowe pary wodnej (),

gęstość powietrza wilgotnego ().

Wykres Molliera wykonuje się w tzw. ukośnokątnym układzie współrzędnych. Oś rzędnych oznacza entalpię (), a oś odciętych wskazuje zawartość wilgoci (). Linie entalpii, które tworzą sieć prostych nachylonych, przebiegają pod kątem 135° względem osi zawartości wilgoci, bez określenia początku układu współrzędnych. Siatkę wykresu uzupełniają linie stałej objętości właściwej () lub gęstości powietrza wilgotnego (), linie opisujące wartości wilgotności względnej (), krzywa zależności ciśnienia cząstkowego pary w funkcji oraz linie temperatur określonych za pomocą termometru mokrego oraz suchego. Charakterystyczną krzywą na wykresie jest tzw. linia nasycenia, która zaznaczona jest jako . Przyjmuje się, że linia nasycenia, nazywana także krzywą graniczną, oddziela od siebie obszary odpowiadające stanom powietrza. Nad linią powietrze jest nienasycone parą wodną, co oznacza, że jest jeszcze w stanie przyjąć określoną ilość wilgoci. Natomiast poniżej linii nasycenia znajduje się obszar mgły, w którym powietrze stanowi mieszaninę mgły wodnej lub śnieżnej oraz powietrza nasyconego.

Opis: Wykres pokazuje, jak ciśnienie pary wodnej zmienia się w zależności od temperatury i zawartości wilgoci w powietrzu. Na osiach wykresu umieszczona jest temperatura i ciśnienie pary wodnej. Wykres zawiera również linie pochyłe, które oznaczają różne poziomy wilgotności powietrza. Im bardziej powietrze jest wilgotne, tym wyżej jest linia na wykresie. Na dole wykresu wskazano, co oznaczają jednostki zawartości wilgoci. Na wykresie jest pierścień, na którym napisane jest „entalpia”. To oznacza ilość energii w jednostce masy. W jednostkach, których używa się na tym wykresie, ilość tej energii wynosi od -10 000 do +20 000 dla każdego kilograma powietrza. To jest wartość, która określa, ile energii potrzeba, aby ogrzać lub ochłodzić powietrze oraz jak wilgotne jest powietrze. Na linii pochyłej o wartości 100%, czyli przy 35 stopniach Celsjusza i 45 paskalach, wilgotność powietrza osiąga maksymalną wartość.

Powrót do spisu treściPowrót do spisu treści

Wyznaczanie zapotrzebowania na moc cieplną

Pasek odtwarzania z nagraniem tożsamym z poniższym tekstem.

Aby wyznaczyć zapotrzebowanie na moc cieplną, należy określić ilość energii cieplnej potrzebnej do ogrzania lub schłodzenia pomieszczenia lub budynku, np. chłodni. W tym celu bierze się pod uwagę takie czynniki, jak powierzchnia pomieszczenia, izolacja termiczna, temperatura zewnętrzna i wewnętrzna, liczba ludzi przebywających w pomieszczeniu, liczba urządzeń elektronicznych itp. Na podstawie tych danych można określić zapotrzebowanie na moc cieplną i dobrać odpowiednie urządzenia grzewcze lub chłodzące.

Przy projektowaniu instalacji chłodniczej istotny jest również współczynnik wydajności chłodniczej (EER, z ang. energy efficiency ratio), czyli stosunek mocy chłodniczej do mocy pobieranej przez urządzenie chłodnicze.

W przypadku urządzenia sprężarkowego współczynnik ten jest definiowany następującym wzorem:

gdzie:

– moc chłodnicza,

– moc sprężarki.

Powrót do spisu treściPowrót do spisu treści

Opory przepływu w rurociągach

Pasek odtwarzania z nagraniem tożsamym z poniższym tekstem.

Opory przepływu w rurociągach chłodniczych zależą od wielu czynników, m.in. od: geometrii rurociągu, materiału, z którego jest wykonany, temperatury czynnika chłodniczego, prędkości przepływu, a także od charakterystyk pomp i zaworów. Opory przepływu mogą być mierzone i kontrolowane w celu zoptymalizowania wydajności systemu chłodniczego oraz zapewnienia niezawodnego działania.

Przekazywaniu ciepła w instalacji chłodniczej towarzyszą opory przepływu. Mają one kluczowy wpływ na efektywność energetyczną układu. W trakcie przepływu czynnika chłodniczego przez prostoliniowe odcinki rurociągów następuje spadek ciśnienia. Opisuje go zależność Darcy’ego i Weisbacha, która ma następującą postać:

gdzie:

– spadek ciśnienia ,

– współczynnik oporu zależny od liczby Reynoldsa i chropowatości względnej rury (bezwymiarowy),

– długość przewodu ,

– średnica przewodu ,

– gęstość czynnika chłodniczego ,

– prędkość czynnika chłodniczego .

Wartość współczynnika oporu zależy głównie od charakteru i warunków przepływu.

Czynnik chłodniczy, przepływając przez elementy instalacji inne niż rurociąg, np. kolana, zwężki, odgałęzienia, redukcje, napotyka na tzw. lokalne (miejscowe) opory przepływu. Suma oporów liniowych oraz oporów miejscowych daje ogólną wielkość strat podczas przepływu.

Liczba Reynoldsa pozwala oszacować występujący podczas ruchu płynu stosunek sił bezwładności do sił lepkości. Liczba Reynoldsa stosowana jest jako podstawowe kryterium stateczności ruchu płynów.

Wzór na liczbę Reynoldsa:

gdzie:

– średnia prędkość liniowa czynnika w kierunku przepływu ,

– średnica rurociągu,

– lepkość kinematyczna płynu .

Powrót do spisu treściPowrót do spisu treści

Napełnianie układu chłodniczego na podstawie parametrów przegrzania i dochłodzenia

Pasek odtwarzania z nagraniem tożsamym z poniższym tekstem.

Napełnianie układu na podstawie parametrów przegrzania i dochłodzenia stosuje się w przypadku instalacji chłodniczej z termostatycznym zaworem rozprężnym oraz zbiornikiem cieczy umieszczonym za skraplaczem. Jest to metoda o dużym stopniu dokładności. Cały proces należy rozpocząć od zmierzenia wartości przegrzania i dochłodzenia w układzie chłodniczym.

Powrót do spisu treściPowrót do spisu treści

2. Elementy składowe instalacji chłodniczych

Widoczny jest ekran spisu treści. Na długim panelu wyświetlają się tytuły zakładek, które możemy zmieniać za pomocą znaczków znajdujących się po jego obu stronach. Tytuły tych zakładek umieszczone są także po lewej stronie ekranu na panelach ułożonych jeden pod drugim. Po kliknięciu na zakładkę rozwija się menu przedstawiające grafikę, tekst oraz nagranie audio. Nad tekstem znajduje się pasek umożliwiający odtworzenie nagrania dźwiękowego, zgodnego z treścią zamieszczoną poniżej.

Sprężarki chłodnicze

Tłokowa

Opis: Prezentowany model przedstawia sprężarkę tłokową, która charakteryzuje się cylindrycznym kształtem obudowy. W części przedniej zamontowana jest ośmiokątna pokrywa. Na bocznej części obudowy widoczne są żebra, które pełnią funkcję chłodzenia i odprowadzania ciepła z urządzenia. W części górnej zlokalizowana jest prostokątna skrzynka, która służy do montażu i umocowania elementów sterujących. W centralnej części urządzenia znajdują się trzy cylindryczne tłoki. Sprężarka tłokowa jest urządzeniem o masywnym wyglądzie. Umieszczona jest na solidnej podporze.

Śrubowa

Opis: Prezentowany model to sprężarka śrubowa, której obudowa ma cylindryczny kształt. Na górnej części obudowy widoczny jest otwór z kołnierzem, służący do mocowania pokrywy. Z przodu widoczny jest element w kształcie walca, służący do przyłączenia węży pneumatycznych. Pokrywa z przodu ma kształt okrągły, lekko wypukły. Sprężarka stoi na solidnej podporze, która zapewnia stabilność podczas pracy urządzenia.

Łopatkowa

Opisywany model to sprężarka łopatkowa, wyróżniająca się cylindrycznym kształtem obudowy oraz dwoma otworami z kołnierzami na górnej części. Z tyłu urządzenia widoczna jest pokrywa o okrągłym, lekko wypukłym kształcie, która zapewnia dostęp do wewnętrznych elementów sprężarki. Solidna podpora, na której stoi sprężarka, zapewnia jej stabilność podczas pracy. Dodatkowo widoczne jest połączenie sprężarki z drugim urządzeniem, którego obudowa składa się z brył, kształtem zbliżonych do prostopadłościanów i sześcianów.

Skraplacze

Nagranie dźwiękowe tożsame z treścią.

Skraplacze (kondensatory) to urządzenia, których zadaniem jest zamiana gazów w ciecze, czyli skraplanie (kondensacja).

Opis: grafika przedstawia model skraplacza. Urządzenie zamontowane jest w prostopadłościennej obudowie. Wewnątrz widoczne są trzy wentylatory. Przez wentylatory wewnątrz skraplacza przepływa powietrze, co powoduje schładzanie chłodziwa i odprowadzanie ciepła na zewnątrz.

Wymienniki ciepła

Nagranie dźwiękowe tożsame z treścią.

Płytowy wymiennik ciepła

Płytowe wymienniki ciepła to urządzenia, których główną funkcją jest bezkontaktowa wymiana ciepła pomiędzy dwoma niezależnymi mediami. Ciepło samoistnie jest przekazywane z układu o wyższej temperaturze oraz ciśnieniu do obwodu o niższych parametrach. Wymienniki tego typu składają się z rzędu stalowych płyt, pomiędzy którymi przepływają płyny, wymieniając ciepło między sobą.

Opis: Płytowy wymiennik ciepła to urządzenie służące do przenoszenia ciepła między dwoma płynami. Widoczny model ma kształt prostopadłościanu. Składa się z wielu cienkich płyt, ułożonych równolegle i przymocowanych kołnierzami ze śrubami. Na powierzchni każdej płyty znajdują się żebra, które umożliwiają szybsze przenoszenie ciepła.

Parownik

Nagranie dźwiękowe tożsame z treścią

Parownik to jeden z najważniejszych elementów większości układów chłodniczych, takich jak np. lady chłodnicze. Głównym zadaniem parownika jest schłodzenie medium do wymaganej temperatury.

Opis: Przedstawiona grafika ilustruje model parownika, który charakteryzuje się konstrukcją złożoną z systemu rurek o kształcie litery U, które zostały ściśle ułożone w szereg. Urządzenie to jest wyposażone w specjalne połączenia, które umożliwiają podłączenie go do układu chłodniczego. Rurki parownika pokryte są szeregiem cienkich blach, które ściśle do siebie przylegają i tworzą solidny korpus.

Zawór rozprężny

Nagranie tożsame z treścią.

Zawór rozprężny jest jednym z elementów sterujących parametrami obiegu chłodniczego. Służy do obniżenia ciśnienia czynnika chłodniczego, który wpływa do zaworu jako dochłodzona ciecz, a wypływa w postaci mieszaniny cieczowo‑parowej.

Opis: Zawór rozprężny to niewielkie urządzenie, które kontroluje przepływ płynów w rurach. Wygląda jak mała rurka z uchwytem do zamocowania w instalacji. Z przodu zaworu znajduje się okrągłe wlotowe otwarcie, przez które przepływa ciecz. Na bokach cylindrycznego korpusu znajduje się złącze, przeznaczone do przewodu lub rury. Na górze korpusu zamocowane jest małe pudełko z przyciskiem, które służy do regulacji ciśnienia płynu. Przycisk pozwala na ustawienie odpowiedniego ciśnienia, a wewnątrz pudełka znajdują się mechanizmy, które kontrolują działanie zaworu.