Narzędzia, maszyny i urządzenia w pracy blacharza samochodowego

MOT.01. Diagnozowanie i naprawa nadwozi pojazdów samochodowych - Blacharz samochodowy 721306

Podstawowe narzędzia warsztatowe i blacharskie

ATLAS INTERAKTYWNY

Spis treści

Proste narzędzia warsztatoweProste narzędzia warsztatowe

Narzędzia elektryczneNarzędzia elektryczne

Narzędzia pneumatyczneNarzędzia pneumatyczne

Narzędzia hydrauliczneNarzędzia hydrauliczne

Proste narzędzia warsztatowe

Proste narzędzia warsztatowe wykorzystywane są do finalnego wykańczania elementów lub drobnych napraw, nie posiadają one żadnego napędu a przy ich używaniu musimy użyć siły własnych rąk. Przy ich pomocy możemy kształtować, wyginać, ciąć oraz prostować blachy.

Opis alternatywny dotyczy atlasu alternatywnego o tematyce proste narzędzia warsztatowe. Na ekranie wyświetla się nazwa narzędzia i numer grafiki, na której znajduje się użytkownik. Po kliknięciu w nazwę pojawia się opis narzędzia oraz nagranie dźwiękowe z nim tożsame.

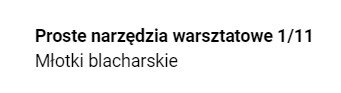

Numer jeden. Młotki blacharskie są narzędziami do ręcznego kształtowania blach nadwoziowych. Typową operacją wykonywaną przy użyciu młotków blacharskich jest prostowanie blach. Młotki posiadają różne kształty i różne przeznaczenie. Trzonek dobrego młotka wykonany jest z drewna hikorowego, orzechowego lub jesionowego, które jest jednocześnie twarde i sprężyste i nie powinna być zbyt gruba ponieważ młotek powinien sprężynować. Obuch wykonany jest z wysokogatunkowej stali hartowanej i odpuszczanej. Podstawowym wyposażeniem stanowiska pracy blacharza samochodowego jest młotek posiadający obuch z dwoma płaskimi polerowanymi końcówkami, z których jedna ma profil kwadratowy, zaś druga okrągły.{image=młotek do wygładzania}Innym typem młotka jest młotek z obuchem z jednej strony o profilu okrągłym i wypukłym, zaś drugi koniec obucha ma kształt ściętego stożka lub klina. Jest przeznaczony do prac wykończeniowych oraz likwidacji ostrych wgnieceń.

Numer dwa. Kowadełka do kształtowania blach. Kowadełka blacharskie służą do podpierania blachy podczas wyrównywania jej powierzchni młotami blacharskimi, można też nimi uderzać w celu wyrównania powierzchni prostowanego elementu. Posiadają różne kształty powierzchni w zależności od przeznaczenia. Wykonane są ze stali i posiadają polerowana powierzchnię. Kowadełko uniwersalne przeznaczone jest do prostowania rozległych wgnieceń oraz do klepania rozciągającego dużych powierzchni.

Numer trzy. Profesjonalny przecinak ekstra‑płaski produkcji MOB‑Peddinghaus , wykonany ze specjalnej stali C‑Cr‑Mn‑Si umożliwiającej ponowne ostrzenie przecinaka z nieznaczną utratą twardości spowodowaną odpuszczaniem stali przy szlifowaniu. Końcówka hartowana. Na całej długości przewężenia profilowanego szlifowany i lakierowany lakierem bezbarwnym dla zabezpieczenia przed korozją. Pozostałe części lakierowane matowym czerwonym lakierem. Na końcu charakterystyczny „grzybek” do pobijania o odpowiednio mniejszej twardości, zapobiegającej powstawaniu odprysków. Idealny do separacji blach przy naprawach blacharskich.

Numer cztery. Nożyce ręczne do cięcia blachy. Nożyce ręczne służą do cięcia blach o grubości nieprzekraczającej 1 mm. Składają się z dwóch noży połączonych przegubowo, które podczas cięcia wciskają się w materiał powodując jego przesunięcie, a następnie rozdzielenie. Nożyce dzielą się na: uniwersalne inaczej proste, przeznaczone do cięcia prostoliniowego i po łukach o dużym promieniu; prawe, przeznaczone do cięcia po prostej i po łuku o małym promieniu w prawą stronę; lewe, przeznaczone do cięcia po prostej i po łuku o małym promieniu w lewą stronę.

Numer pięć. Łyżki blacharskie. Łyżki blacharskie spełniają podobną rolę jak kowadełka, są one przeznaczone do podpierania prostowanej blachy w tych miejscach gdzie zastosowanie kowadełka jest utrudnione ze względu na trudny dostęp.

Numer sześć. Imadło ślusarskie. Imadło ślusarskie stanowi podstawowe wyposażenie warsztatowe. Posiada dwie szczęki służące do mocowania przedmiotów podczas ich obróbki ręcznej. Skład się z podstawy, z którą połączona jest szczęka nieruchoma. Druga szczęka, która jest ruchoma przesuwa się równolegle do podstawy po prowadnicy. Ten ruch jest realizowany przy pomocy śruby z gwintem trapezowym, która obracana jest za pomocą pokrętła. Podstawa imadła jest mocowana do stołu ślusarskiego. Niektóre imadła posiadają możliwość obracania podstawy wokół własnej osi. Materiałami używanymi do produkcji imadeł może być stal, staliwo lub żeliwo. Szczęki posiadają nakładki wykonane ze stali o dużej twardości.

Numer siedem. Suwmiarka uniwersalna. Suwmiarka uniwersalna składa się z prowadnicy i przesuwanego wzdłuż niej suwaka. Prowadnica wyposażona jest w podziałkę, na prowadnicy umieszczony jest noniusz. Pomiar wymiarów zewnętrznych i wewnętrznych odbywa się przez dosunięcie szczęk, z które są połączone z prowadnicą i suwakiem, odpowiednio nazywanych zewnętrznymi i wewnętrznymi do powierzchni mierzonego przedmiotu. Do wykonywania pomiarów wymiarów mieszanych służy połączony z suwakiem głębokościomierz. Wynik pomiaru określa się sprawdzając, która z kres podziałki naniesionej na prowadnicy pokrywa się z kresą umieszczoną na noniuszu. Suwmiarką uniwersalną z noniuszem można wykonywać pomiary z dokładnością 0,1; 0,05; 0,02 mm. Dokładność suwmiarki zależy od jej noniusza. Istnieją też suwmiarki uniwersalne z odczytem cyfrowym, które są łatwiejsze w obsłudze i odczycie, jednak nie są odporne na wilgoć i zakłócenia pochodzące od pól elektromagnetycznych.

Numer osiem. Mikrometr zewnętrzny. Mikrometr zewnętrzny służy o wykonywania pomiarów wymiarów zewnętrznych z dokładnością do 0,01 mm. Mikrometr składa się z kabłąka, na którym umieszczono nieruchome kowadełko oraz tuleję z naniesioną na niej podziałką. Wewnątrz tulei znajduje się wrzeciono, które podczas pomiaru jest przesuwane przez obrót bębna znajdującego się na tulei, na bębnie naniesiona jest skala noniusza. Bęben można obracać w obu kierunkach zbliżając lub oddalając wrzeciono do kowadełka. Do wykonania pomiaru należy dosunąć wrzeciono do mierzonego przedmiotu przy pomocy pokrętła wyposażonego w sprzęgło cierne tak, aby czoło wrzeciona i czoło kowadełka stykało się z zewnętrznymi powierzchniami mierzonego przedmiotu bez luzu. Mikrometr jest wyposażony w blokadę wrzeciona.

Numer dziewięć. Wzornik kształtu. Wzornik kształtu służy do odwzorowywania kształtów dowolnych profili o nieregularnym kształcie. Składa się z wałeczków lub płytek, które można przesuwać w prowadnicach. Wałeczki lub płytki przesuwamy tak, aby jednym końcem były dociśnięte do profilu, który zamierzamy odwzorować i blokujemy je w tym położeniu w prowadnicach.

Numer dziesięć. Kątomierz zwykły. Kątomierz zwykły składa się z ramienia stałego i połączonego z nim obrotowo ramienia ruchomego. Z ramieniem stałym połączona jest podzielnia, kąt zawarty między ramionami kątomierza odczytujemy z naniesionej na podzielni podziałce.

Numer jedenaście. Wiertarka z napędem ręcznym. Wiertarka z napędem ręcznym składa się z obudowy, wewnątrz której ułożyskowana jest przekładnia zębata z kołami stożkowymi, z umieszczonym na jej końcu oparciem. Jedno z kół przekładni napędzane jest korbą z rękojeścią, a drugie połączone jest z wrzecionem, na którego końcu znajduje się uchwyt samocentrujący służący do mocowania wiertła krętego. Ruch obrotowy korby powoduje obrót wrzeciona. Do wywierania nacisku osiowego na wiertarkę służy oparcie.

Powrót do spisu treściPowrót do spisu treści

Narzędzia elektryczne

Do narzędzi elektrycznych zaliczamy narzędzia zasilane prądem elektrycznym. Przy ich pomocy możemy ciąć, kształtować, wiercić oraz szlifować.

Opis alternatywny dotyczy atlasu alternatywnego o tematyce narzędzia elektryczne. Na ekranie wyświetla się nazwa narzędzia i numer grafiki, na której znajduje się użytkownik. Po kliknięciu w nazwę pojawia się opis narzędzia oraz nagranie dźwiękowe z nim tożsame.

Numer jeden. Wiertarka z napędem elektrycznym. Wiertarka ręczna z napędem elektrycznym służy do wiercenia otworów z małą dokładnością. Źródłem jej napędu jest jednofazowy silnik elektryczny prądu przemiennego, który napędza wrzeciono wiertarki ze znajdującym się na jego końcu samocentrującym uchwytem wiertarskim. Wrzeciono jest ułożyskowane w obudowie z tworzywa sztucznego, wewnątrz której znajduje się silnik z chłodzącym go wentylatorem oraz włącznik wiertarki. Większość tych wiertarek posiada regulację prędkości obrotowej wrzeciona. Wiertarkami ręcznymi z napędem elektrycznym można wiercić w metalu otwory o małej dokładności i średnicy do 12 mm.

Numer dwa. Polerka elektryczna. Polerka elektryczna jest podstawowym narzędziem pracy w warsztacie lakierniczym lub autodetailingu. Stosowana jest do obróbki powierzchni lakierowanych. W obudowie z tworzywa sztucznego znajduje się silnik elektryczny, który napędza talerz polerski przez przekładnię kątową. Do talerza mocowane są na rzep gąbki, futra lub pady polerskie. Istnieją dwa rodzaje polerek różniące się rodzajem ruchu talerza polerskiego: rotacyjne, których talerz wykonuje ruch wyłącznie obrotowy wokół własnej osi oraz orbitalno‑rotacyjne, których talerz wykonuje ruch po orbitach w kształcie elipsy oraz ruch obrotowy. Dobra polerka powinna posiadać możliwość regulacji obrotów w zakresie od 600 do 3500 obr./min, funkcję wolnego startu, czyli umożliwiać rozpoczęcie pracy od najwolniejszych obrotów, niską masę, ergonomiczną obudowę oraz silnik o dużej mocy.

Numer trzy. Opalarka elektryczna. Opalarka elektryczna jest elektronarzędziem służącym do wytwarzania strumienia gorącego powietrza. Skład się z obudowy wykonanej z odpornego na wysoką temperaturę tworzywa sztucznego, wewnątrz której jest umieszczony silnik elektryczny napędzający turbinę wytwarzającą strumień powietrza. Kierowany jest na umieszczoną również wewnątrz obudowy grzałkę, która podgrzewa go do temperatury od 60° C do 700°C. Podgrzane powietrze kierowane jest na zewnątrz przez dyszę, może ona posiadać różne kształty. Dobre opalarki posiadają regulację temperatury wypływającego powietrza. Opalarki służą do miejscowego podgrzewania materiału, zgrzewania tworzyw sztucznych, mają też zastosowanie przy zmiękczaniu powłok lakierowych podczas ich usuwania.

Numer cztery. Spawarka elektryczna. Spawarka elektryczna jest źródłem prądu elektrycznego tworzącego łuk elektryczny jarzący się między elektrodą a materiałem spawanym. Jest on źródłem ciepła, które nagrzewając metal do wysokiej temperatury powoduje jego stopienie. Określenie spawarka elektryczna obejmuje grupę urządzeń do których należą między innymi prostowniki spawalnicze i inwertory spawalnicze. Można je wykorzystywać do różnych metod spawania, w tym: MIG/MAG i TIG. Prostownik spawalniczy służy do spawania prądem stałym. Jego głównymi elementami są jedno lub trójfazowy transformator, prostownik i układ sterujący. Spawarki do spawania metodami MIG/MAG są ponadto wyposażone w podajnik drutu elektrodowego z rolką napędową z regulacją prędkości podawania drutu, dwa przewody do połączenia z materiałem spawanym, jeden z tych przewodów wyposażony jest w przyciski sterujące posuwem drutu i wypływem gazu osłonowego i dopływem prądu do drutu elektrodowego. Spawarka posiada króciec do podłączenia przewodu łączącego ją z butlą z reduktorem, w której pod ciśnieniem znajduje się gaz osłonowy. Front spawarki wyposażony jest w elementy umożliwiające ustawienie parametrów spawania. Inwertory spawalnicze różnią się od prostowników przede wszystkim mniejszymi wymiarami i masą.

Numer pięć. Szlifierka kątowa z napędem elektrycznym. Szlifierka kątowa z napędem elektrycznym jest narzędziem służącym do przecinania różnych materiałów, między innymi metalowych lub z tworzyw sztucznych przy pomocy specjalnych tarcz zbudowanych z ostrych ziaren połączonych ze sobą specjalnym tworzywem. Podczas cięcia te ziarna tępią się i wykruszają z tarczy, co powoduje odsłanianie kolejnych ostrych ziaren. Szlifierki te, po założeniu odpowiedniej tarczy, mogą również służyć do zgrubnego szlifowania i są wykorzystywane w blacharstwie samochodowym do usuwania z naprawianych powierzchni powłok lakierowych oraz korozji. Obudowa jest zazwyczaj wykonana z tworzywa sztucznego i posiada uchwyty oraz przymocowaną do niej osłonę tarczy. W obudowie znajduje się włącznik z blokadą zabezpieczającą prze przypadkowym uruchomieniem urządzenia oraz z możliwością zablokowania w pozycji włączonej. Silnik elektryczny znajdujący się wewnątrz obudowy przekazuje ruch obrotowy za pośrednictwem odpowiedniej przekładni kątowej na wrzeciono szlifierki, które jest wyposażone w uchwyt służący do mocowania tarczy. Wrzeciono posiada blokadę. Tarcze posiadają różne średnice, w warsztacie blacharstwa samochodowego najczęściej używane to 115 mm i 125 mm.

Numer sześć. Zgrzewarka inwertorowa. Zgrzewarka inwertorowa jest urządzeniem przeznaczonym do wykonywania zgrzewania punktowego elementów karoserii samochodowej. Zasada działania polega na przepływie przez elektrody zgrzewarki, które dociskają do siebie łączone elementy, prądu o bardzo dużym natężeniu. Wskutek tego w miejscu docisku materiał zostaje doprowadzony do stanu plastycznego. W momencie przerwania przepływu prądu materiał bardzo szybko stygnie, elektrody w dalszym ciągu wywierają nacisk na miejsce połączenia, w wyniku czego powstaje trwałe połączenie nazywane zgrzeiną. Głównymi elementami są: inwertorowe źródło prądu, elektrody wraz z mechanizmem ich docisku oraz pulpit sterujący.

Powrót do spisu treściPowrót do spisu treści

Narzędzia pneumatyczne

Narzędzia pneumatyczne wykorzystują siłę sprężonego powietrza do pracy. Takie narzędzia cechują się dużą wydajnością i niezawodnością. Taki rodzaj urządzeń, w blacharce samochodowej, najczęściej wykorzystywany jest w demontażach i montażach elementów karoserii samochodowej.

Opis alternatywny dotyczy atlasu alternatywnego o tematyce narzędzia pneumatyczne. Na ekranie wyświetla się nazwa narzędzia i numer grafiki, na której znajduje się użytkownik. Po kliknięciu w nazwę pojawia się opis narzędzia oraz nagranie dźwiękowe z nim tożsame.

Numer jeden. Wiertarka z napędem pneumatycznym. Wiertarka z napędem pneumatycznym posiada wrzeciono z samocentrującym uchwytem wiertarskim ułożyskowane w obudowie wykonanej z lekkiego stopu. Posiada złącze do podłączenia przewodu ze sprężonym powietrzem z warsztatowej instalacji. Źródłem energii od jej napędu jest ciśnienie sprężonego powietrza. Wiertarki tego typu posiadają zmianę kierunku obrotów, a ich prędkość obrotowa jest regulowana przez stopień ugięcia przycisku sterującego. Służy do wiercenia z małą dokładnością.

Numer dwa. Szlifierka kątowa z napędem pneumatycznym. Szlifierka kątowa z napędem pneumatycznym posiada identyczne przeznaczenie jak szlifierka kątowa z napędem elektrycznym. Istotną różnicą pomiędzy tymi urządzeniami jest wykorzystywanie w tej szlifierce energii sprężonego powietrza.

Numer trzy. Przecinarka pneumatyczna. Przecinarka pneumatyczna to lekkie urządzenie przeznaczone do przecinania blach karoseryjnych. Charakteryzuje się niewielkimi wymiarami i doskonale nadaje się do pracy w miejscach trudnodostępnych dzięki zastosowaniu tarcz o dużej średnicy. Zasilana jest energią sprężonego powietrza. Maksymalna prędkość obrotowa wrzeciona tych urządzeń wynosi od 15000 do 25000 obr./min. Obudowa może być wykonana ze stopów aluminium lub materiałów kompozytowych dzięki czemu posiada małą masę. Włącznik posiada blokadę zabezpieczającą przed przypadkowym uruchomieniem. Tarcza jest chroniona osłoną z blachy stalowej.

Numer cztery. Szlifierka taśmowa z napędem pneumatycznym. Szlifierka taśmowa z napędem pneumatycznym jest używana najczęściej do usuwania powłoki lakierowej na niewielkiej powierzchni i w trudno dostępnych miejscach oraz szlifowania powierzchni spoin czołowych łączących elementy poszycia zewnętrznego nadwozia. Charakterystyczną cechą tej szlifierki jest taśma bez końca, na powierzchni której znajduje się materiał ścierny. Napędzana jest energią sprężonego powietrza.

Numer pięć. Polerka pneumatyczna. Polerka pneumatyczna jest wydajnym i niezawodnym urządzeniem umożliwiającym operatorowi szybkie, dokładne i bezwysiłkowe polerowanie różnych powierzchni. Polerki pneumatyczne są stosowane zwłaszcza w przemyśle samochodowym, specjalistycznych warsztatach czy lakierniach (służą do nadawania połysku lakierowanym powierzchniom).

Numer sześć. Szlifierka mimośrodowa z napędem pneumatycznym. Szlifierka mimośrodowa z napędem pneumatycznym posiada elastyczną stopę, dzięki czemu można nią obrabiać powierzchnie płaskie, wklęsłe i wypukłe. Ruch roboczy stopy składa się z ruchu oscylacyjnego i obrotowego. Ruch obrotowy może być wywołany przez bezpośrednie połączenie silnika pneumatycznego ze stopą, wówczas jej prędkość obrotowa nie zależy od siły nacisku na szlifowaną powierzchnię lub takie, w których brak bezpośredniego połączenia silnika ze stopą, wówczas ruch obrotowy wywoływany jest przez mimośród i prędkość obrotowa stopy zależy od siły nacisku na szlifowaną powierzchnię.

Powrót do spisu treściPowrót do spisu treści

Narzędzia hydrauliczne

Do narzędzi hydraulicznych zaliczamy takie narzędzia, w których przekazywanie energii mechanicznej następuje za pomocą cieczy. Układy hydrauliczne wykorzystują ruch cieczy do wykonania pracy. Pompy powodują ruch cieczy a energia, wywołana przez ten ruch, odbierana jest przez siłowniki lub cylindry.

Opis alternatywny dotyczy atlasu alternatywnego o tematyce narzędzia hydrauliczne. Na ekranie wyświetla się nazwa narzędzia i numer grafiki, na której znajduje się użytkownik. Po kliknięciu w nazwę pojawia się opis narzędzia oraz nagranie dźwiękowe z nim tożsame.

Numer jeden. Podnośnik dwukolumnowy. Podnośnik dwukolumnowy służy do uniesienia pojazdu. Składa się z dwóch kolumn przykręconych do posadzki warsztatu oraz umieszczonych w każdej z nich ramiom. Ramiona podnośnika podnoszone są za pomocą śruby i nakrętki umieszczonych w każdej z kolumn lub siłowników hydraulicznych z układem lin. W zależności od sposobu unoszenia ramion podnośniki dzielimy na śrubowe lub elektrohydrauliczne. Źródłem napędu jest trójfazowy silnik prądu przemiennego, który w przypadku podnośnika śrubowego napędza jedną ze śrub prze przekładnię pasową. Druga ze śrub odbiera napęd z pierwszej przez przekładnię łańcuchową. Sterowanie silnikiem odbywa się przy pomocy przycisków, naciśniecie jednego z nich pododaje ruch ramion podnośnika.

Numer dwa. Podnośnik nożycowy. Podnośnik nożycowy umożliwia wjazd kołami samochodu na dwa unoszone w pionie podesty, po jednym na każdą stronę pojazdu, których ruch powodują, poruszane przy pomocy siłowników hydraulicznych połączone przegubowo w ich środku ramiona tworzące mechanizm nożycowy. Mechanizm ten połączony jest z jednej strony przegubowo z podstawą i podestami, druga część mechanizmu przesuwa się po podstawie i podestach. Ruch siłowników hydraulicznych wywołany jest przez pompę hydrauliczną wytwarzającą ciśnienie oleju w układzie. Mechanizm unoszenia sterowany jest przez układ zaworów, które kierują przepływem oleju do siłowników. Podnośnik wyposażony jest też w blokadę mechaniczną uniemożliwiającą samoczynne opuszczenie się podestów w przypadku spadku ciśnienia w układzie hydraulicznym. Blokada uruchamiana jest elektromagnetycznie. Podnośniki tego typu mogą być wyposażone w dodatkowy mechanizm podnoszący pojazd stojący na podestach. Wyposażony jest również w elementy ułatwiające wjazd na podnośnik, które są jednocześnie zabezpieczeniem przed przypadkowym zjechaniem samochodu z uniesionego podnośnika.

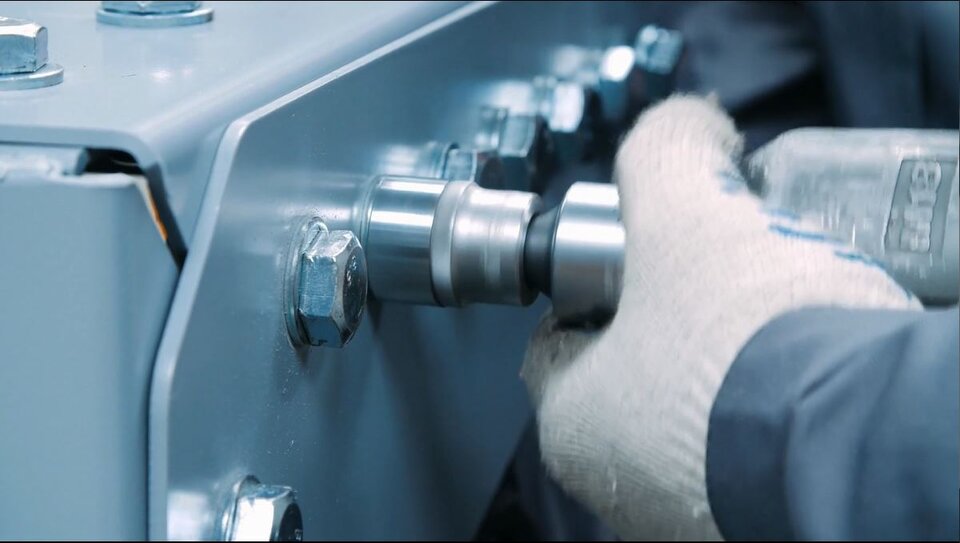

Numer trzy. Rama naprawcza. Rama naprawcza jest urządzeniem służącym do przywrócenia prawidłowej geometrii nadwozia samochodu po kolizji. Umożliwia ona stabilne umocowanie naprawianego nadwozia oraz zamocowanie do niej wieży ciągnącej. Wieża ciągnąca wykonana jest ze stalowych lub duraluminiowych profili stanowiących dwa połączone ze sobą przegubowo ramiona. Pomiędzy nimi zamocowany jest siłownik hydrauliczny, którego ruch powoduje przemieszczanie się jednego z nich. Do ruchomego ramienia znajdują się uchwyty do mocowania łańcucha, na którego końcu znajduje się szczęka blacharska umożliwiająca połączenie łańcucha z prostowanym elementem nadwozia. Siłownik hydrauliczny napędzany jest pompą hydrauliczną, która napędzana jest energią sprężonego powietrza. Podstawa ramy wykonana jest z profili stalowych o dużej wytrzymałości i posiada elementy służące do mocowania naprawianego nadwozia. Istnieją ramy stacjonarne, mobilne, które posiadają koła umożliwiające ich przemieszczanie oraz zintegrowane z podnośnikiem.