Wykonywanie podstawowych operacji obróbki maszynowej

MEC.01. Wykonywanie i naprawa wyrobów z blachy i profili kształtowych - Blacharz 721301

Obróbka maszynowa wyrobów z blachy i profili kształtowych

E‑BOOK

Podstawowe operacje obróbki maszynowej

Gięcie

Proces gięcia rozpoczyna się od umieszczenia blachy lub profilu kształtowego na obrabiarce zwanej prasą krawędziową. Część blachy, która ma być zgięta, jest umieszczana między górnym i dolnym narzędziem zwanym stemplem i matrycą. Następnie stempel naciska na blachę, powodując jej gięcie wzdłuż krawędzi matrycy. W procesie gięcia kluczowe jest kontrolowanie kąta i promienia gięcia, co jest zależne od siły nacisku, kształtu i materiału stempla i matrycy oraz właściwości materiału obrabianego. Ważne jest również zrozumienie, że podczas gięcia materiał jest poddawany naprężeniom, które mogą prowadzić do odkształceń i pęknięć, jeśli nie są odpowiednio kontrolowane.

Istnieje kilka różnych typów gięcia, np. gięcie na zimno, gięcie na gorąco, gięcie krawędziowe i gięcie profilowe. Wybór odpowiedniego typu gięcia zależy od różnych czynników, takich jak materiał, kształt końcowy, tolerancje wymiarowe i wymagania dotyczące wydajności.

Gięcie na zimno – proces stosowany w przypadku większości blach i profili kształtowych. Jak sama nazwa wskazuje, odbywa się w temperaturze pokojowej. Ma to na celu zmniejszenie ryzyka pęknięć i innych uszkodzeń, które mogą wyniknąć z nagrzewania materiału.

Gięcie na gorąco – w tym procesie materiał jest podgrzewany do pewnej temperatury przed gięciem. Gięcie na gorąco jest zwykle stosowane w przypadku materiałów, które są trudne do zgięcia na zimno, takich jak niektóre stopy metali.

Gięcie krawędziowe – najczęściej stosowany typ gięcia, w którym blacha jest zginana wzdłuż jednej osi. Tego rodzaju gięcie zwykle stosowane jest w prasach krawędziowych.

Gięcie profilowe – w tym procesie profile kształtowe takie jak rury czy kształtowniki są zginane do określonych kształtów. Gięcie profilowe może odbywać się w wielu osiach jednocześnie.

Najczęściej stosowane maszyny do gięcia to prasy krawędziowe, które mogą być sterowane manualnie lub za pomocą komputera (CNC). Istnieją też specjalne maszyny do gięcia profili, takie jak giętarki do rur.

Gięcie jest szeroko stosowane w wielu dziedzinach przemysłu, od produkcji pojazdów, przez konstrukcje stalowe, po produkcję sprzętu AGD. Dzięki swojej wszechstronności i efektywności gięcie jest niezbędnym procesem w nowoczesnym przemyśle produkcyjnym.

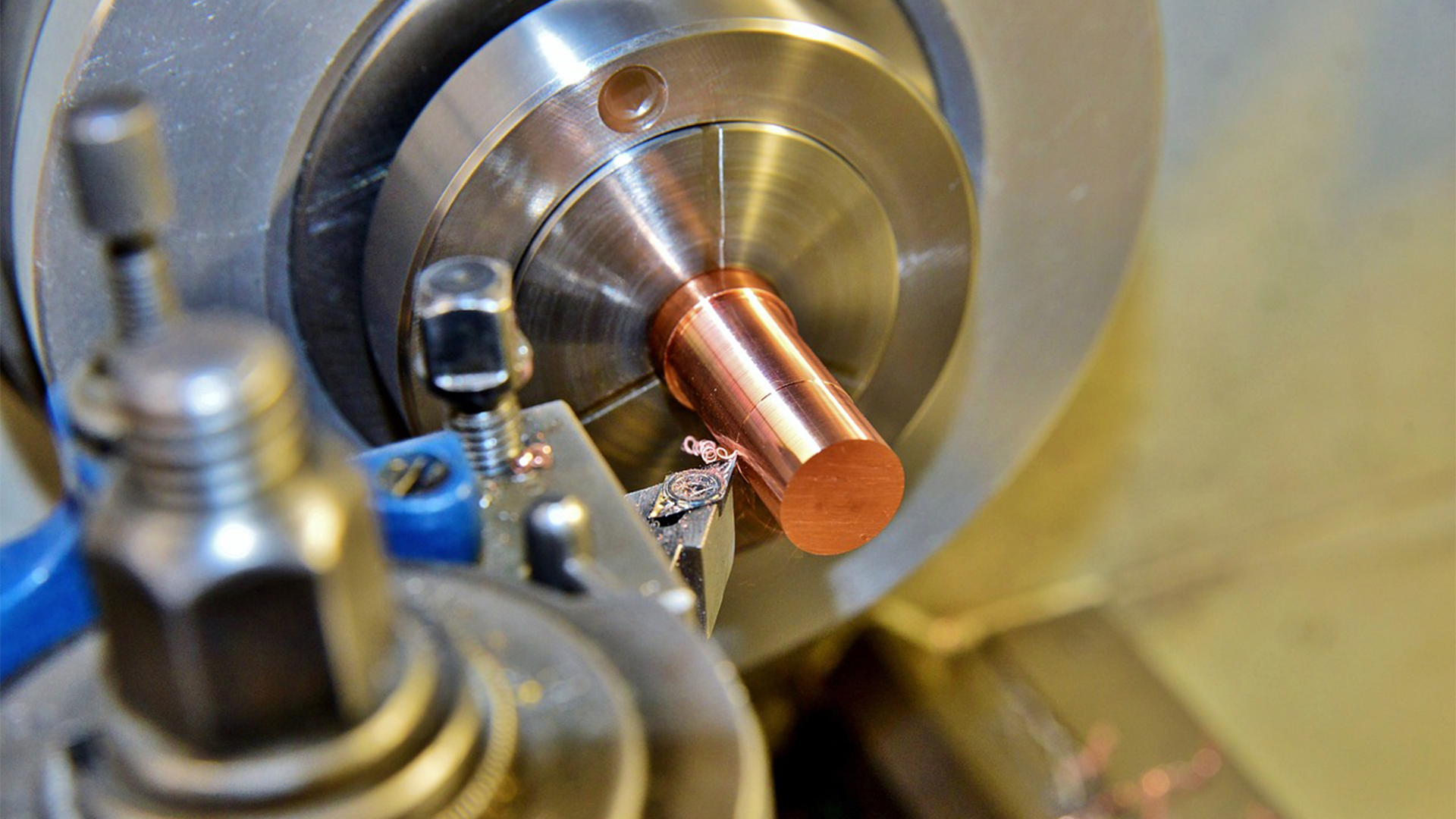

Toczenie

Toczenie to proces obróbki maszynowej, w którym obrabiany materiał – w tym przypadku blacha lub profil kształtowy – jest obracany wokół osi, podczas gdy narzędzie skrawające porusza się wzdłuż powierzchni materiału, usuwając materiał i tworząc pożądany kształt. Toczenie jest często stosowane do produkcji cylindrycznych i okrągłych części, takich jak wały, tuleje, pierścienie itp.

Toczenie można wykonywać na różnych typach tokarek, w tym na tokarkach ręcznych i tokarkach CNC (sterowanych numerycznie). Tokarki CNC są często wybierane ze względu na ich precyzję, szybkość i zdolność do produkcji skomplikowanych kształtów z minimalnym nadzorem operatora.

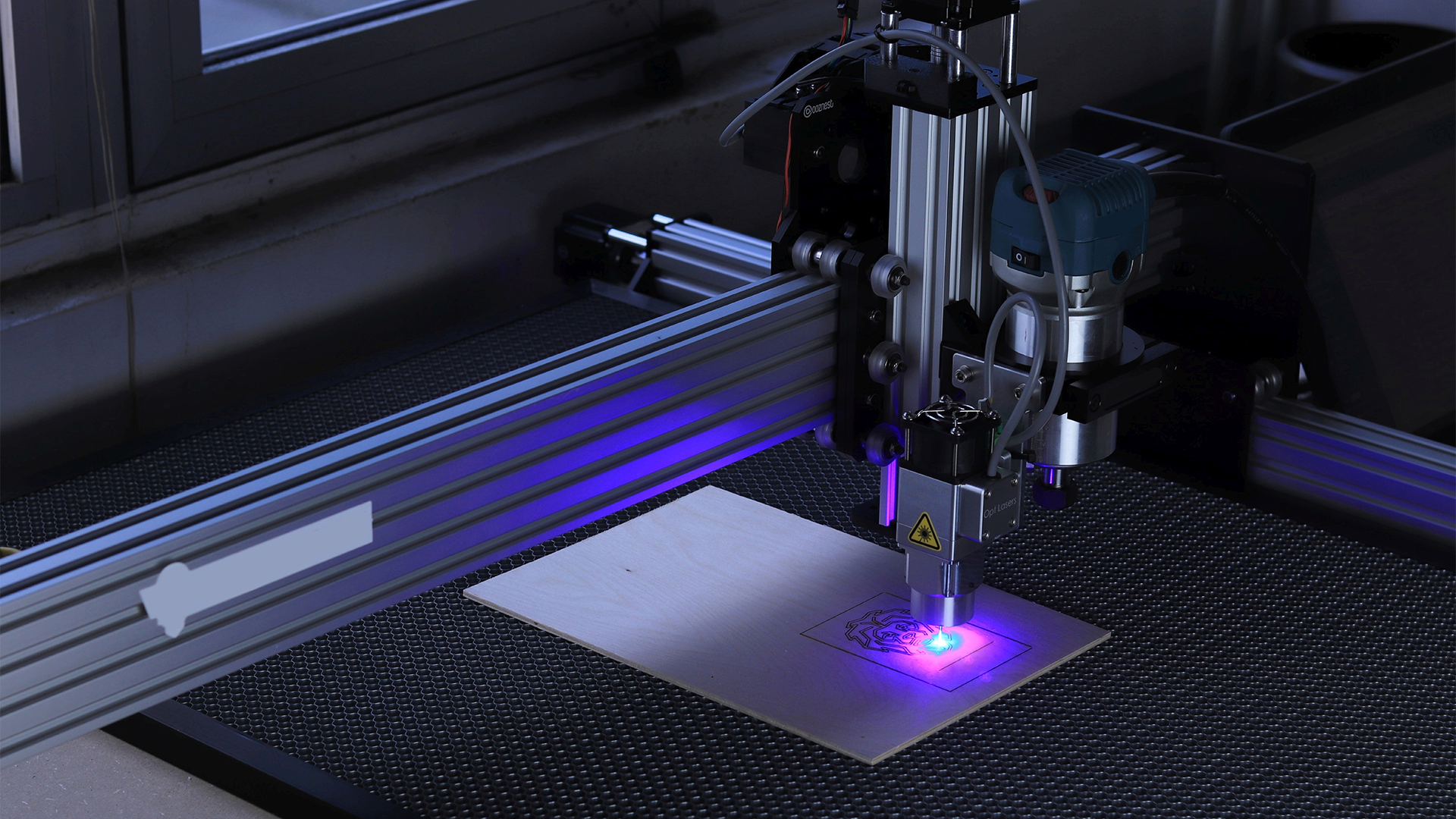

Cięcie

Cięcie jest jednym z podstawowych procesów obróbki maszynowej stosowanym do formowania blach i profili kształtowych. Cięcie to proces, w którym fragment materiału jest oddzielany od reszty najczęściej za pomocą narzędzi tnących. W obróbce blach i profili kształtowych cięcie jest często pierwszym krokiem w produkcji, który pozwala na formowanie wyrobów do pożądanych kształtów.

Cięcie może być wykonane na różne sposoby, w zależności od materiału, grubości, kształtu i wymagań jakościowych. Do najczęstszych metod cięcia należą: cięcie nożem, cięcie plazmowe, cięcie laserowe i cięcie wodą. Każda z tych metod ma swoje zalety i wady, a ich wybór zależy od specyficznych wymagań produkcji.

Maszynami wykorzystywanymi do cięcia blach i profili kształtowych są nożyce gilotynowe, przecinarki plazmowe, lasery tnące i maszyny do cięcia wodą. Wybór maszyny zależy od materiału, grubości, wymagań jakościowych i skali produkcji.

Nożyce gilotynowe są najprostszymi maszynami do cięcia i są powszechnie stosowane do cięcia blach na prostokątne kształty. Przecinarki plazmowe, lasery tnące i maszyny do cięcia wodą są zaś stosowane do cięcia złożonych kształtów i delikatnych materiałów.

Cięcie jest podstawowym procesem w obróbce blach i profili kształtowych pozwalającym na formowania wyrobów do pożądanych kształtów. Cięcie jest stosowane w prawie każdym rodzaju przemysłu – od produkcji pojazdów, przez budowę statków, po produkcję sprzętu AGD.

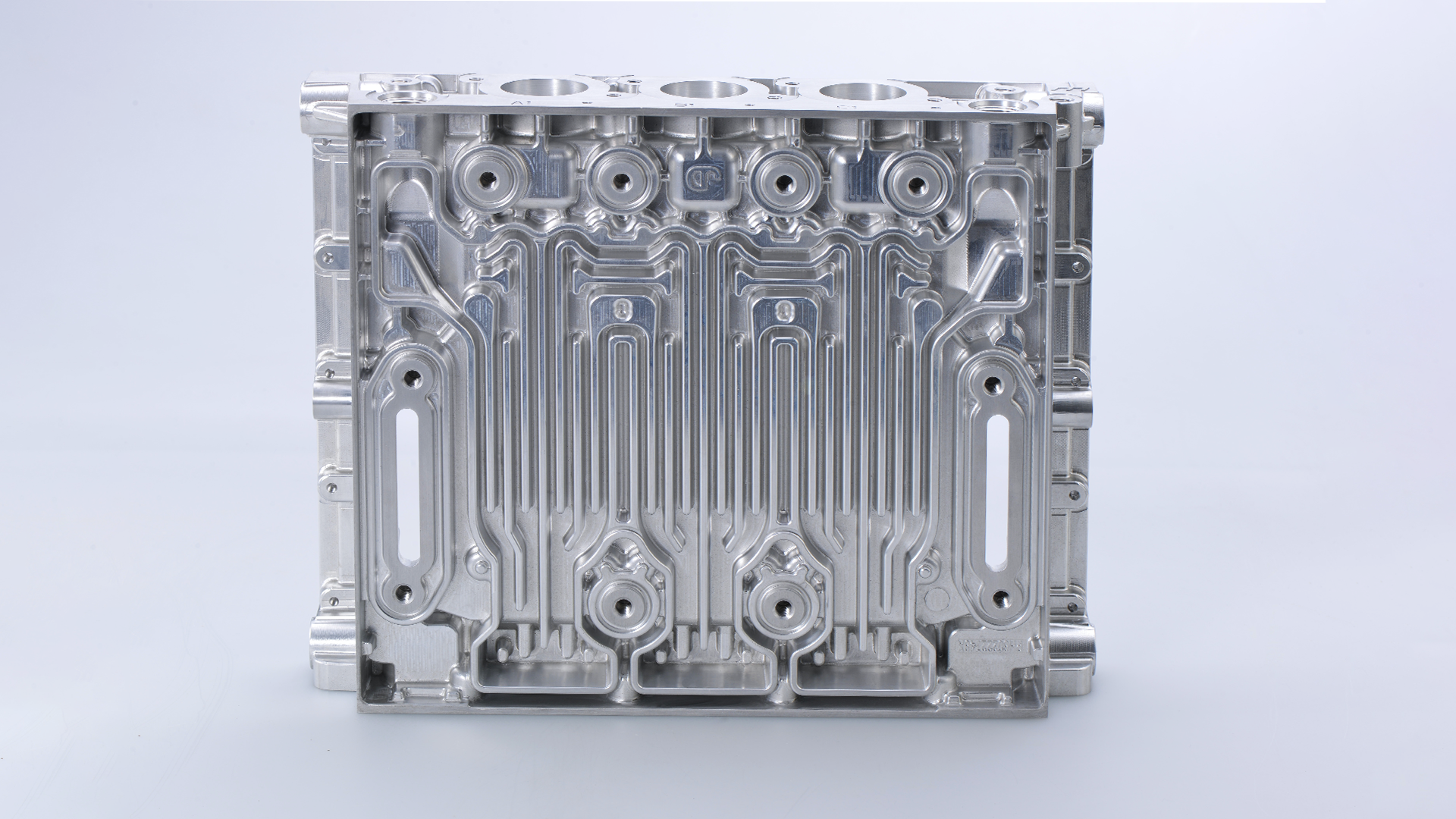

Wytłaczanie

Wytłaczanie to technika obróbki maszynowej stosowana do tworzenia złożonych kształtów w blachach lub profilach kształtowych. Wytłaczanie różni się od tłoczenia, choć obie techniki wykorzystują podobne procesy i maszyny. Kluczową różnicą jest to, że wytłaczanie stosuje się do tworzenia trójwymiarowych kształtów wypukłych w obrabianym elemencie.

Podczas wytłaczania blacha lub profil kształtowy jest umieszczany na formie zwanej matrycą, która ma odwrotny kształt do pożądanego wyrobu. Następnie stempel naciska na blachę z dużą siłą, powodując jej plastyczną deformację i przyjęcie kształtu matrycy. Proces ten może wymagać jednego lub kilku cykli tłoczenia, w zależności od złożoności kształtu i właściwości materiału.

Proces wytłaczania wymaga precyzyjnej kontroli nad siłą, temperaturą i prędkością, aby zapewnić równomierne odkształcenie i przeciwdziałać pęknięciom lub innym uszkodzeniom. Jest to szczególnie ważne w przypadku złożonych kształtów, gdzie nierównomierne odkształcenie może prowadzić do zniekształceń.

Najczęściej stosowane maszyny do wytłaczania to prasy hydrauliczne, które mogą generować dużą siłę potrzebną do wytłaczania blachy. Maszyny te mogą być sterowane manualnie lub za pomocą komputera (CNC), co pozwala na precyzyjne kontrolowanie całego procesu.

Wytłaczanie jest szeroko stosowane w wielu dziedzinach przemysłu, od produkcji pojazdów, przez konstrukcje stalowe, po produkcję sprzętu AGD. Jest to niezbędny proces w produkcji wielu złożonych elementów, takich jak korpusy silników, osłony sprzętu czy skomplikowane komponenty maszyn.

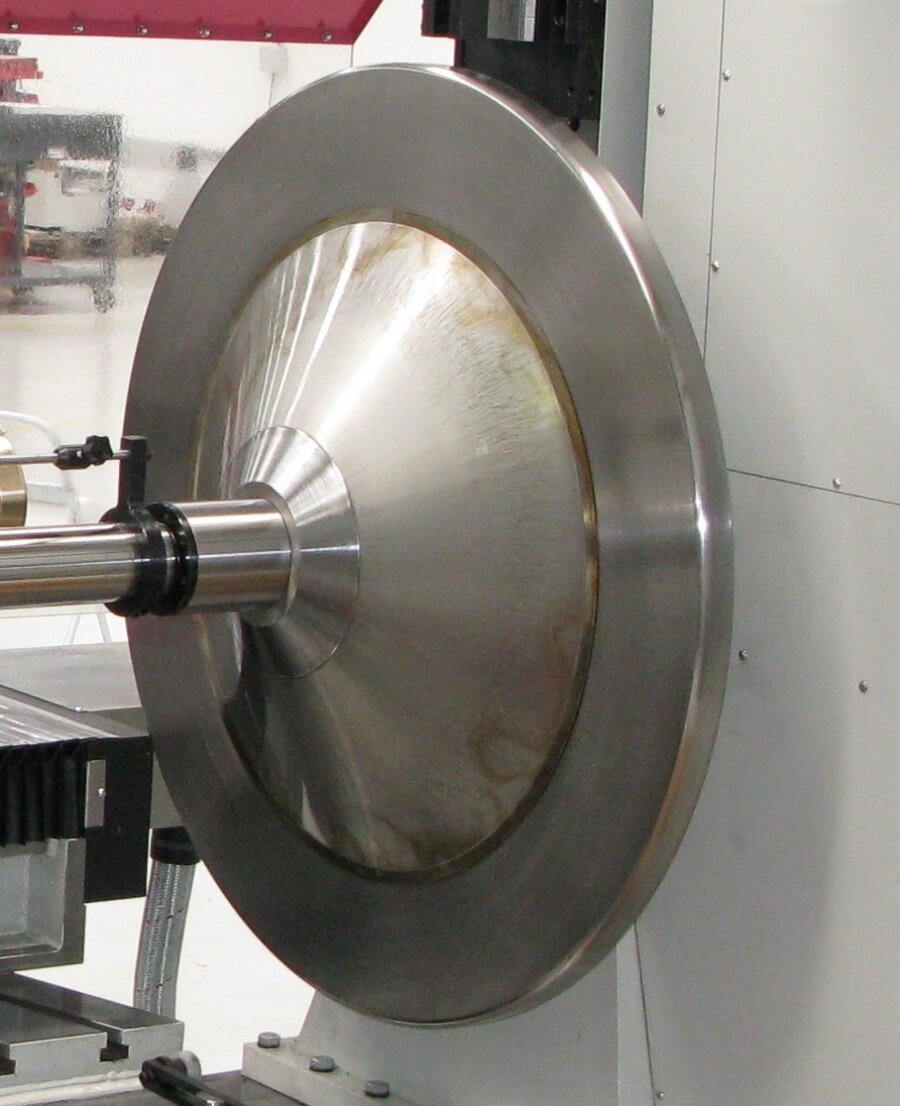

Wyoblanie

Wyoblanie to proces obróbki blachy, który polega na plastycznym odkształceniu materiału, w wyniku czego powstają wypukłe formy. Technika ta jest często wykorzystywana w przemyśle metalowym do produkcji różnorodnych elementów takich jak korpusy urządzeń, części samochodowe czy naczynia.

Podczas wyoblania blacha jest umieszczana na formie zwanej matrycą, która ma kształt pożądanego wyrobu. Następnie stempel naciska na blachę z dużą siłą, powodując jej plastyczną deformację i przyjęcie kształtu matrycy. To wymaga precyzyjnej kontroli nad siłą, prędkością i temperaturą, aby zapewnić równomierne odkształcenie i przeciwdziałać pęknięciom lub innym uszkodzeniom. W niektórych przypadkach blacha może być również podgrzewana przed procesem wyoblania, co zwiększa jej plastyczność i ułatwia formowanie.

Maszynami wykorzystywanymi do wyoblania są prasy mechaniczne, hydrauliczne lub pneumatyczne, a ich wybór zależy od rodzaju produkcji, wielkości serii i wymagań dotyczących precyzji. Prasy mogą być sterowane manualnie, półautomatycznie lub automatycznie (CNC), co pozwala na precyzyjne kontrolowanie całego procesu.

Wyoblanie jest techniką powszechnie stosowaną w przemyśle metalowym, zarówno do produkcji elementów o dużej skali, jak i do precyzyjnej obróbki detali. Często jest wykorzystywane do produkcji różnego rodzaju naczyń, korpusów urządzeń, osłon, elementów karoserii samochodowej i wielu innych.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film instruktażowy (tutorial)

Podstawowe zagadnienia związane z obróbką mechaniczną blachy i profili kształtowych

Film instruktażowy (tutorial)Podstawowe zagadnienia związane z obróbką mechaniczną blachy i profili kształtowych