Obróbka skrawaniem

MEC.08. Wykonywanie i naprawa elementów maszyn, urządzeń i narzędzi - Ślusarz 722204, Technik mechanik 311504

Przykładowe techniki obróbki ręcznej

ATLAS INTERAKTYWNY

Spis treści

Obróbka ręczna skrawaniemObróbka ręczna skrawaniem

Narzędzia do mocowania elementów obrabianychNarzędzia do mocowania elementów obrabianych

Przyrządy do mocowania elementów obrabianychPrzyrządy do mocowania elementów obrabianych

Obróbka ręczna skrawaniem

Wykonywanie obróbki ręcznej ma prowadzić do nadania opracowywanym przedmiotom odpowiednich kształtów i wymiarów, a także uzyskania pożądanej jakości powierzchni materiałów, które uprzednio zostały poddane obróbce mechanicznej. Można ją przeprowadzać, używając napędzanych siłą mięśni pracownika tradycyjnych narzędzi ręcznych albo z zastosowaniem elektronarzędzi ręcznych.

Do obróbki ręcznej zaliczamy różne operacje, m.in.:

ścinanie,

przecinanie,

prostowanie,

gięcie,

cięcie,

piłowanie,

ręczne wiercenie (w tym nawiercanie, wiercenie, powiercanie, pogłębianie),

gwintowanie,

nitowanie,

lutowanie,

skrobanie,

prace montażowe.

Operacje, w których narzędzie skrawające usuwa małe fragmenty materiału (tzw. wióry, opiłki), zaliczane są do obróbki ręcznej skrawaniem.

Trasowanie

Opis alternatywny dotyczy narzędzi służących do trasowania.

Przed przystąpieniem do ręcznej obróbki konieczne jest odpowiednie przygotowanie przedmiotów. Jednym z kluczowych etapów tego procesu jest trasowanie. Opiera się ono na nanoszeniu na powierzchnię przedmiotu linii wskazujących, w których miejscach będzie zachodziła obróbka. Linie mogą wyznaczać obszary obróbki, środki otworów, osie symetrii, kontury części po obróbce lub punkty, w których materiał powinien zostać usunięty. Trasowanie przeprowadza się przy większości prac ślusarskich na specjalnych płytach traserskich. W procesie trasowania wykorzystuje się następujące narzędzia: rysiki – które pozwalają na nanoszenie linii na powierzchni materiału, punktaki – używane do zaznaczania i utrwalania punktów na materiale, suwmiarka traserska, znacznik, cyrkle traserskie, liniał traserski z podstawą, kątownik i środkownik – służące do precyzyjnego wyznaczania położenia linii i punktów, pryzma traserska – która pomaga w stabilizacji materiału podczas trasowania. Wymienione narzędzia są istotne dla skutecznej ręcznej obróbki, zapewniają bowiem dokładność i precyzję w procesie.

Grafika przedstawia typowe narzędzia do trasowania.

Piłowanie

Opis alternatywny dotyczy budowy pilnika.

Piłowanie polega na usuwaniu za pomocą pilnika warstwy materiału z powierzchni przedmiotu. W wyniku piłowania nadaje się przedmiotowi pożądany wymiar, kształt i gładkość. Pilnik zbudowany jest z dwóch głównych elementów: części roboczej oraz chwytu, który osadzony jest w drewnianej rękojeści. Część roboczą charakteryzują nacięcia (tzw. zęby), które są tworzone w wyniku frezowania, przeciągania lub maszynowego nacinania przecinakiem. Rozmiar pilnika jest określany przez długość jego części roboczej. Pilniki są wytwarzane z wysokiej jakości stali narzędziowej. Warianty, w których występują pilniki, różnią się rodzajami nacięć. Wyróżnia się pięć podstawowych rodzajów nacięć pilników. Pilniki o nacięciu jednorzędowym znajdują zastosowanie przy obróbce materiałów miękkich. Dzięki nim można zebrać wiór o szerokości pilnika, co byłoby trudne w wypadku twardszych, wymagających znacznie większego wysiłku materiałów. Nacięcia podwójne są ukierunkowane pod kątem 35° względem osi pilnika, natomiast nacięcia górne pod kątem 20°. Nacięcie dolne pełni rolę nacięcia podstawowego, podczas gdy nacięcie górne ma jedynie charakter pomocniczy - dzieli nacięcie podstawowe na wiele mniejszych odcinków. Taki układ sprawia, że zamiast uzyskać pojedynczy wiór o szerokości równej szerokości pilnika, otrzymuje się drobne wióry. Działa to na korzyść operatora, ponieważ zmniejsza fizyczny wysiłek wymagany podczas piłowania.

Grafika przedstawia budowę pilnika z zaznaczonymi elementami składowymi: część robocza, uchwyt, drewniana rękojeść, linia kolejnych zębów utworzonych przez przecięcie nacięcia górnego z dolnym.

Rodzaje pilników

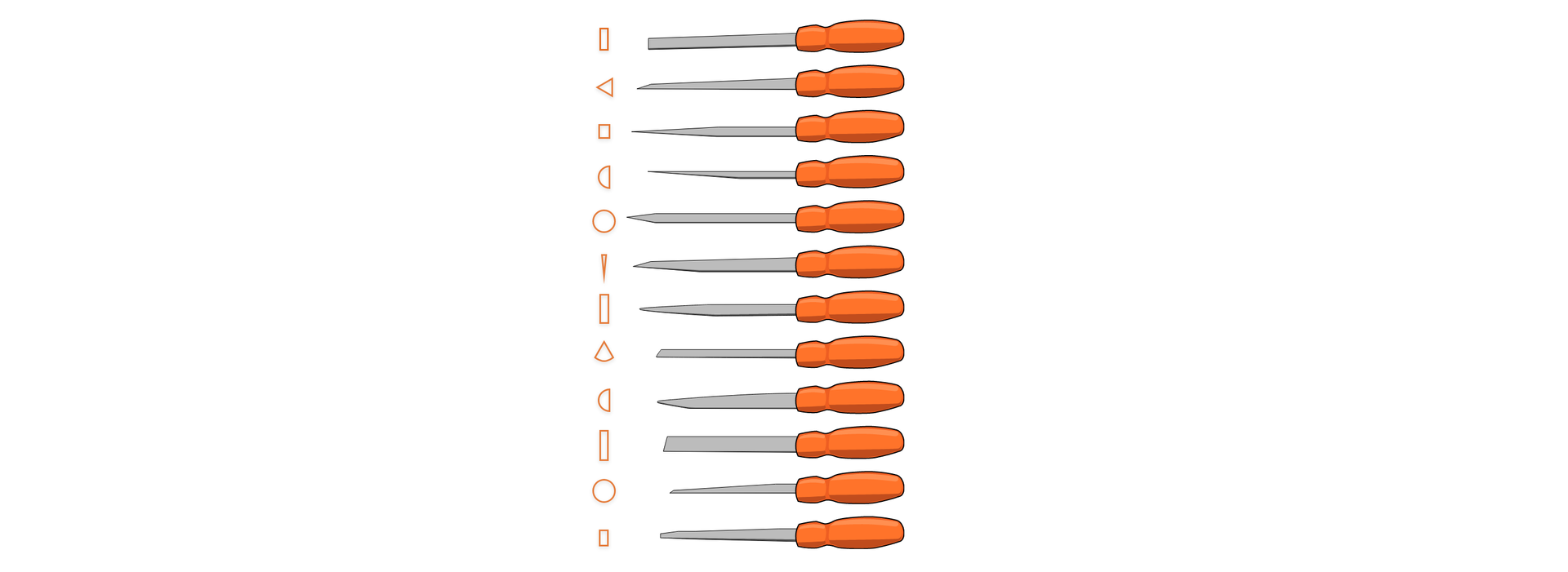

Opis alternatywny dotyczy rodzajów pilników.

Pilniki klasyfikowane są w oparciu o dwa kryteria: liczbę nacięć na odcinku o długości 10 mm, kształt przekroju pilnika. Uwzględniając liczbę nacięć, rozróżnia się pilniki: zdzieraki, równiaki, półgładziki, podwójne gładziki, jedwabniki. Warto zapamiętać, że im wyższy numer pilnika, tym większą gładkość obrobionej powierzchni można uzyskać. Rodzaje pilników wyróżniane ze względu na kształt przekroju: płaski, płasko‑zbieżny, trójkątny, czworokątny, półokrągły, półokrągły zbieżny, okrągły, nożowy, mieczowy. Dodatkowo stosowane są pilniki igiełkowe, które charakteryzują się niewielką długością i bardzo drobnymi nacięciami. Umożliwiają one precyzyjną obróbkę małych powierzchni. Innym wartym odnotowania rodzajem pilnika jest tarnik. Narzędzie wyposażone jest w zęby w formie zadziorów, a używa się go do piłowania materiałów miękkich.

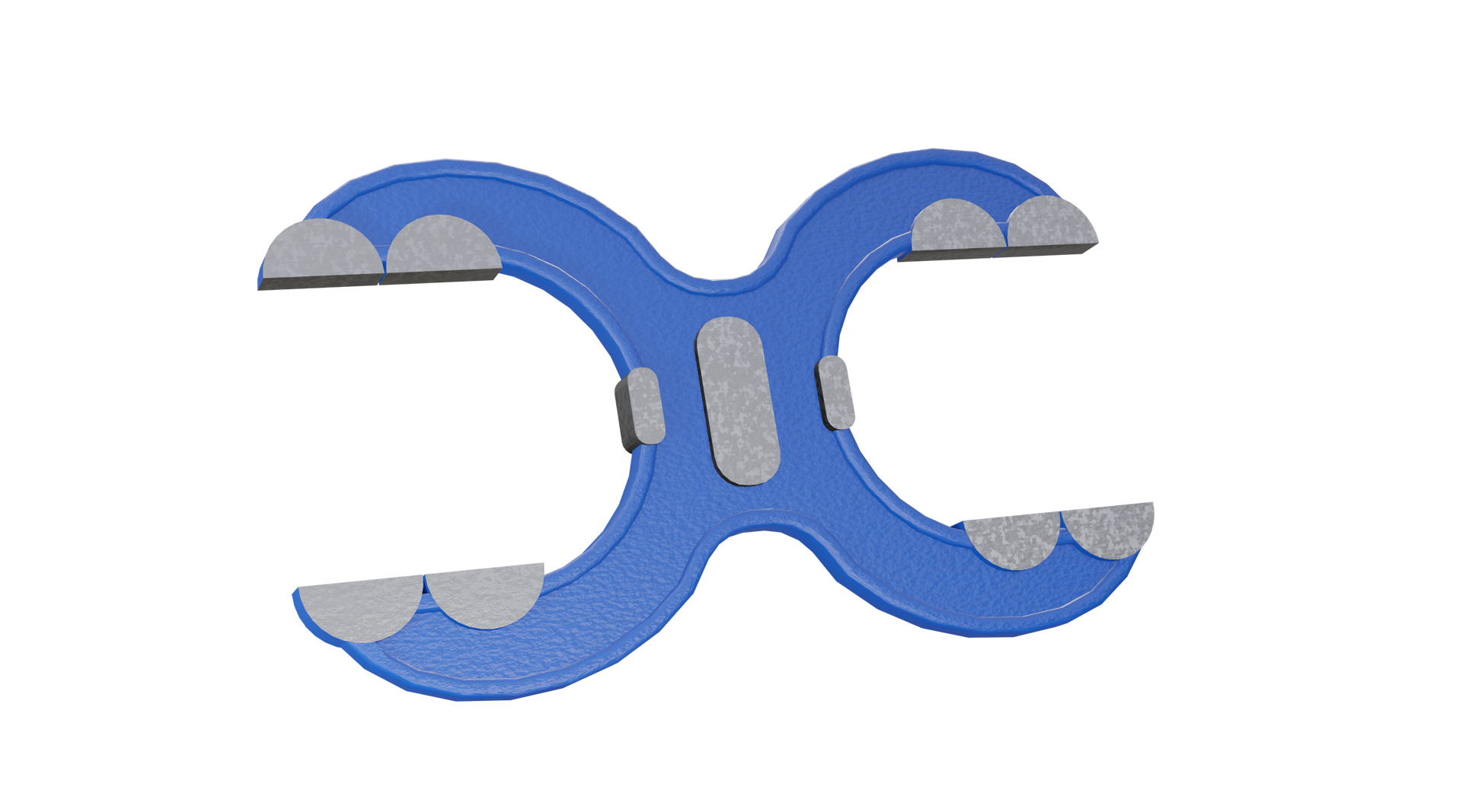

Grafika przedstawia różne rodzaje pilników, różniące się końcówką służącą do obróbki.

Technika piłowania

Postawa podczas piłowania

Opis alternatywny dotyczy postawy podczas piłowania.

Podczas piłowania ruch pilnika powinien odbywać się w płaszczyźnie równoległej do obrabianej powierzchni. Pilnik należy trzymać za rękojeść, a w przypadku większych egzemplarzy zaleca się chwycenie narzędzia obiema rękami – dodatkowo za wolną końcówkę pilnika. Jeśli celem jest wygładzanie powierzchni, nazywane też wyciąganiem, pilnik ustawia się prostopadle do długiej osi przedmiotu, delikatnie dociskając go obiema rękami. Pilniki igiełkowe można trzymać jedną ręką, co ułatwia precyzyjną pracę. W trakcie piłowania – zwłaszcza przy użyciu dużych pilników do obróbki zgrubnej – ważne jest utrzymanie równowagi ciała. Pozwala to zwiększyć nacisk na pilnik, a przez to efektywność pracy. Przy piłowaniu wymagającym dużej siły nacisku wykorzystuje się ciężar ciała. Należy przesuwać tułów wraz z ramionami w przód i w tył, jednocześnie przenosząc ciężar ciała z jednej nogi na drugą. Przeprowadzając piłowanie wykańczające, ciężar ciała rozkłada się równomiernie na obie nogi, a ruchy wykonuje się tylko ramionami, zachowując równowagę tułowia. Stabilność jest kluczowa, dlatego też ustawienie nóg pracownika powinno zapewnić ją podczas piłowania. Pociągnięcia pilnika muszą być długie, płynne i rytmiczne, wykorzystujące całą długość narzędzia. Tempo pracy zależy od rodzaju pilnika, ale zbyt szybkie może prowadzić do zmęczenia i obniżenia jakości obróbki.

Piłowanie krzyżowe

Opis alternatywny dotyczy piłowania krzyżowego.

W obrabianiu dużych płaszczyzn stosuje się piłowanie zgrubne w sposób krzyżowy. Przy wykańczaniu obróbki powierzchni można wykorzystać pilnik o drobnym nacięciu lub płótno ścierne, unikając głębokich zadrapań, które mogą powstać przez zaklinowanie wiórów między zębami pilnika. Przy pracy nad przedmiotami cienkimi, takimi jak płytki czy blachy, piłowanie powinno odbywać się wzdłuż ich krawędzi.

Grafika przedstawia ruch pilnika przy piłowaniu krzyżowym.

Piłowanie powierzchni wzajemnie prostopadłych lub nachylonych pod kątem

Opis alternatywny dotyczy piłowania powierzchni wzajemnie prostopadłych lub nachylonych pod kątem.

W wypadku piłowania powierzchni wzajemnie prostopadłych lub nachylonych pod kątem zaczyna się od obróbki zgrubnej jednej z większych powierzchni, a dopiero w kolejnym kroku przechodzi się do pracy nad pozostałymi powierzchniami. W przypadku piłowania powierzchni wypukłych lub walcowych zaleca się użycie pilników płaskich i prowadzenie pilnika w sposób umożliwiający ruch półkolisty ku górze od powierzchni obrabianej.

Frezy do piłowania

Opis alternatywny dotyczy kształtów frezów wykorzystywanych w pilnikach.

Aby poprawić efektywność piłowania, wykorzystuje się pilnikarki z napędem elektrycznym lub pneumatycznym. Piłowanie mechaniczne często wykorzystuje pilnikarki ręczne wyposażone w giętki wałek. Na końcu wałka znajduje się uchwyt, który pozwala na mocowanie pilników lub frezów o różnych kształtach.

Grafika przedstawia kształty frezów różniące się końcówką, między innymi okrągłe, trójkątne, kwadratowe, trapezowe, owalne.

Ścinanie, przecinanie

Opis alternatywny dotyczy przecinaków.

W ręcznym ścinaniu i przecinaniu metali wykorzystuje się przecinaki i wycinaki. Proces ścinania wygląda tak, że mocuje się przedmiot w imadle, następnie narzędzie przystawia się w odpowiednim miejscu i uderzając w nie młotkiem, usuwa nadmiar materiału. Ustawiając materiał w imadle, należy pamiętać, że podczas ścinania nad poziom szczęk może wystawać jedynie przeznaczona do ścięcia warstwa materiału o grubości do 4 mm. Jeśli trzeba usunąć warstwę grubszą, proces powtarza się kilkukrotnie. Na szerokich płaszczyznach wycina się najpierw równoległe rowki, a następnie usuwa się występy. Pozostałe nierówności trzeba wygładzić poprzez ścięcie cienkiej warstwy materiału lub za pomocą pilnika. Przecinanie przecinakiem wykorzystuje się do obróbki zgrubnej, pozostawiając naddatki do dalszej obróbki krawędzi pilnikiem. Przy kolejnych cięciach przesunięcie przecinaka powinno być mniejsze niż szerokość ostrza, aby jego część znajdowała się w poprzednim rowku. Grubsze płaskowniki można przeciąć, nacinając z czterech stron, a następnie odłamując nacięty element. Przecinanie przeprowadza się na kowadle lub płycie. Przedmiot umieszcza się na płaskiej powierzchni, używając lewej ręki przystawia się prostopadle do niego przecinak, a następnie trzeba uderzyć młotkiem w narzędzie. Obrabiając wąskie paski blach, materiał mocuje się w imadle tak, aby linia cięcia znajdowała się na górnej krawędzi szczęk. Przecinak trzyma się lewą ręką pod odpowiednim kątem. Przy przecinaniu grubszych blach lub wycinaniu większych otworów wierci się otwory o średnicy ok. 6 mm i wycinakiem usuwa się materiał między otworami.

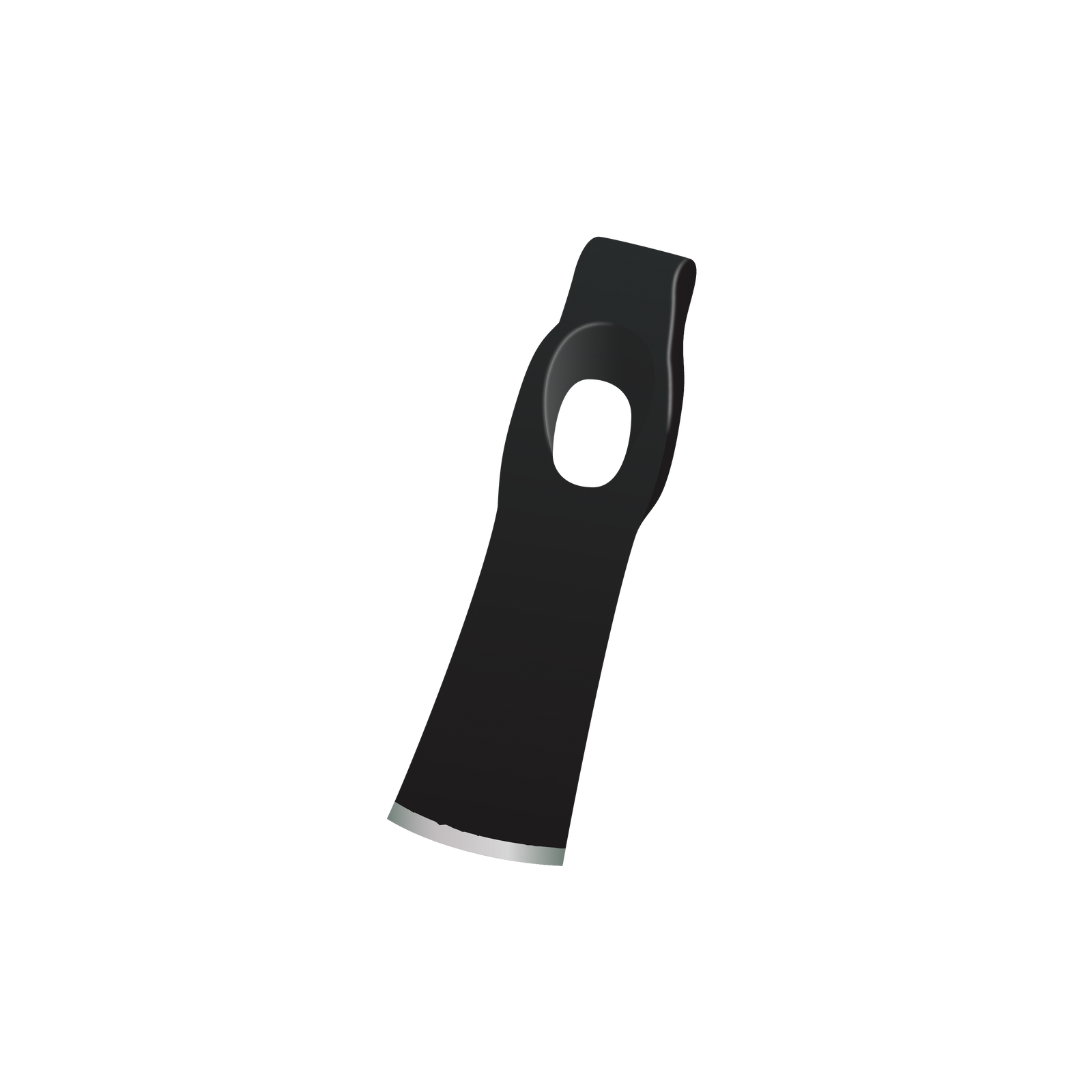

Przerzynanie

Opis alternatywny dotyczy piły ręcznej.

Przerzynanie to proces wykonywany za pomocą narzędzia wieloostrzowego, czyli piły. Przyrząd ten występuje w wariancie ręcznym lub mechanicznym. W pile część odpowiedzialna za cięcie to brzeszczot, czyli cienka, ząbkowana stalowa taśma, zamocowana w specjalnej oprawie. Do przecinania twardych materiałów stosuje się brzeszczoty o drobnych zębach, podczas gdy brzeszczoty o większych zębach znajdują zastosowanie przy cięciu metali miękkich i tworzyw sztucznych.

Aby zwiększyć efektywność procesów przecinania, ścinania i oczyszczania materiałów, często wykorzystuje się szlifierki kątowe.

Opis alternatywny dotyczy szlifierki kątowej z napędem elektrycznym.

Grafika przedstawia szlifierkę kątową z napędem elektrycznym, podłużne urządzenie z okrągłą końcówką służącą do obróbki.

Do przecinania materiałów o większych przekrojach stosowane są piły mechaniczne:

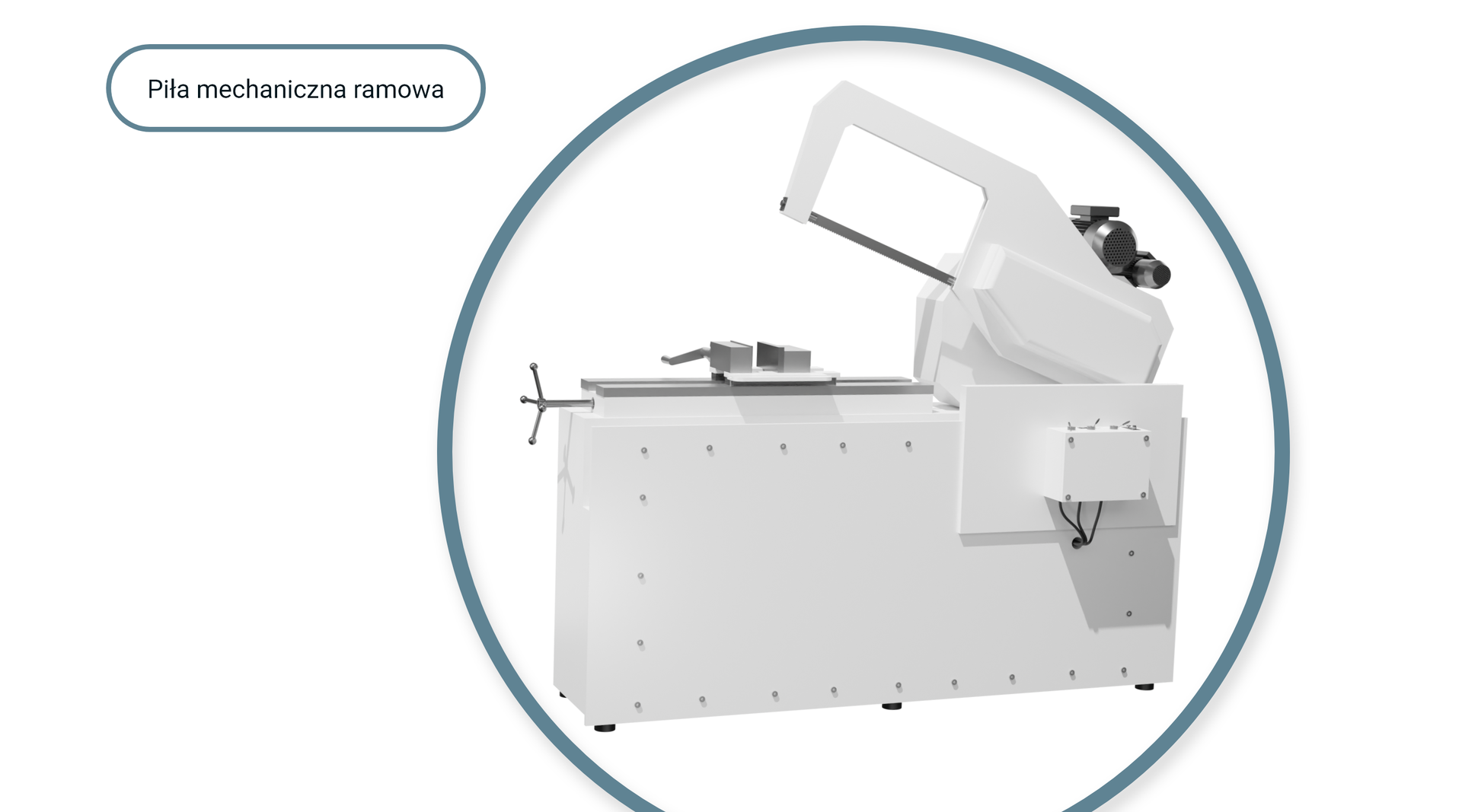

piła mechaniczna ramowa,

RjmOzK3vxR4tF  Piła mechaniczna ramowaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

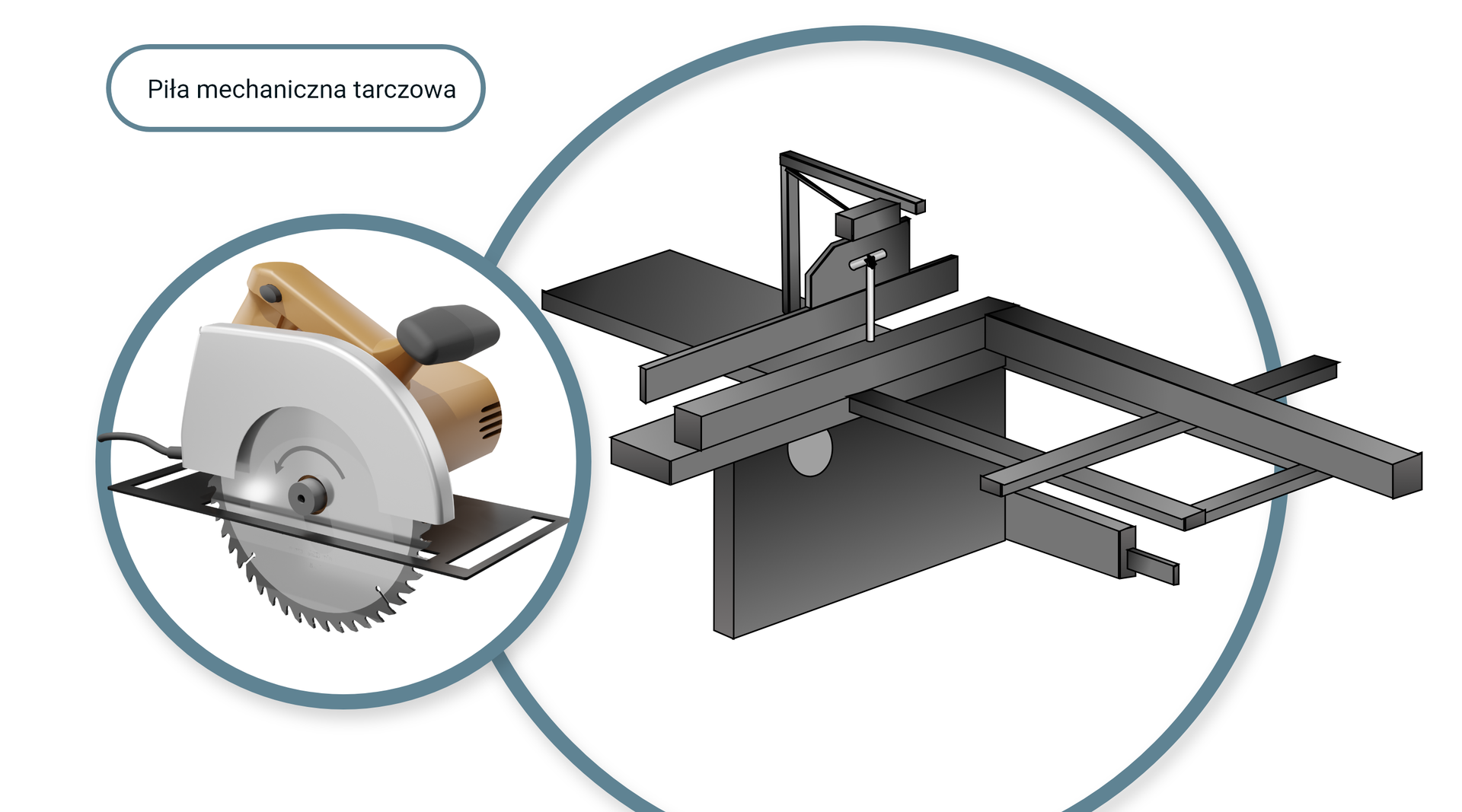

Piła mechaniczna ramowaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.piła mechaniczna tarczowa,

RYQgDzeEjsFGz  Piła mechaniczna tarczowaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Piła mechaniczna tarczowaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.piła mechaniczna taśmowa,

RAdBkEWBi2mQS  Piła mechaniczna taśmowaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Piła mechaniczna taśmowaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Cięcie metali nożycami

Nożyce ręczne

Opis alternatywny dotyczy nożyc ręcznych.

Do cięcia blach o grubości do 1 mm używane są nożyce ręczne.

Nożyce elektryczne

Opis alternatywny dotyczy nożyc elektrycznych.

Nożyce elektryczne wykorzystywane są do wycinania bardziej skomplikowanych kształtów z blach o grubości do 3 mm.

Nożyce dźwigniowe

Opis alternatywny dotyczy nożyc dźwigniowych.

Blachy o grubości do 5 mm przecina się za pomocą nożyc dźwigniowych przymocowanych na stałe do stołu lub specjalnej konstrukcji.

Nożyce gilotynowe

Opis alternatywny dotyczy nożyc gilotynowych mechanicznych.

Nożyce gilotynowe o zasadzie równoległego cięcia stosuje się do przecinania płyt wzdłuż linii prostej. Ręcznymi nożycami gilotynowymi można ciąć długie paski z cienkich blach, podczas gdy nożycami gilotynowymi mechanicznymi przecina się materiały o grubości do 32 mm.

Nożyce krążkowe

Opis alternatywny dotyczy nożyc krążkowych.

Noże w nożycach krążkowych mają formę krążków obracających się w przeciwnych kierunkach. Charakterystyczną cechą tego typu nożyc jest brak ograniczenia co do długości materiału, który można nimi rozcinać.

Skrobanie

Opis alternatywny dotyczy skrobaków.

Skrobanie to proces manualnego usuwania nierówności i śladów poprzednich obróbek. Celem tego działania jest uzyskanie gładkich powierzchni części maszyn, które wzajemnie przylegają lub się ślizgają (np. prowadnic tokarek, czopów łożysk ślizgowych). Skrobanie jest pracochłonną czynnością będącą częścią operacji obróbki. Skrobanie przeprowadza się za pomocą skrobaków – w wypadku powierzchni płaskich używa się skrobaków płaskich, które mają ostrza o prostej lub zaokrąglonej krawędzi. Natomiast do skrobania powierzchni wklęsłych stosuje się skrobaki trójkątne. Skrobaki są produkowane z wytrzymałej stali narzędziowej. Poddaje się je obróbce cieplnej, aby osiągnęły wysoką twardość. W trakcie użytkowania skrobaki szybko tracą ostrość, dlatego konieczne jest ich częste ostrzenie. Po ostrzeniu za pomocą szlifierki krawędzie skrobaków dokładnie opracowuje się, używając osełki.

Wiercenie, pogłębianie, nawiercanie

Wiercenie to najpopularniejszy sposób tworzenia otworów. Wykorzystuje się w nim wiertło do obróbki materiału. Otwory można wykonać w trakcie jednego lub wielu etapów. W przypadku wieloetapowego wiercenia zachowuje się dodatkowy materiał, który podlega dalszej obróbce. Otwory wykonywane podczas wiercenia nie zawsze są idealne pod względem wymiarów i kształtu, a ich powierzchnie bywają dość chropowate. Wynika to z trudności w oddzieleniu warstwy skrawanej od obrabianego detalu. Niedogodności te związane mogą być z wiertłem wbitym w materiał lub wynikać z problemu z odprowadzaniem wiórów w trakcie operacji.

Pogłębianie umożliwia zwiększenie średnicy otworu na określonej głębokości. Pogłębianie można wykonać w sposób stożkowy lub walcowy, a ma to na celu ukrycie głowicy śruby.

Nawiercanie to proces tworzenia otworów o stosunkowo niewielkim rozmiarze w porównaniu do głębokości. Wykorzystuje się je do zaznaczenia punktu, w którym planowane jest wiercenie, oraz w celu poprawienia dokładności początkowego prowadzenia wiertła.

Rodzaje wiercenia pod względem kinematycznym

Wiercenie poziome wykorzystuje narzędzie wykonujące jedynie prostoliniowy ruch posuwowy. W trakcie tego procesu przedmiot obrabiany wykonuje główny ruch obrotowy. Wiercenie poziome znajduje zastosowanie przy wykonywaniu głębokich otworów oraz w tokarkach.

Wiercenie pionowe to proces, w którym narzędzie wykonuje jednocześnie ruch obrotowy i posuwowy, podczas gdy przedmiot obrabiany pozostaje nieruchomy.

Rodzaje wiertarek

Wiertarka stołowa

Opis alternatywny dotyczy wiertarki stołowej.

Przeznaczona do wiercenia małych otworów o średnicy do 16 mm. W wiertarce stołowej wrzeciono jest napędzane przez silnik elektryczny i przekładnie pasowe, natomiast ruch posuwowy wrzeciona wykonywany jest ręcznie za pomocą dźwigni.

Wiertaka słupowa

Opis alternatywny wiertarki słupowej.

Służy do wiercenia większych otworów o średnicy do 40 mm. Charakteryzuje ją wrzeciennik zamocowany na słupie, z którego stół jest zawieszony. W jej przypadku ruch posuwowy może być realizowany mechanicznie lub ręcznie.

Wiertarka stojakowa

Opis alternatywny wiertarki stojakowej.

Używana do opracowywania otworów o średnicy do 80 mm. Znajduje zastosowanie zarówno w produkcji jednostkowej, jak i w małoseryjnej. Pod względem konstrukcji i sposobu działania przypomina wiertarkę stołową.

Wiertarka promieniowa

Opis alternatywny wiertarki promieniowej.

Służy do przygotowywania otworów w przedmiotach, które mają na tyle duży rozmiar i masę, że nie da się ich zamocować na stole.

Narzędzia wiertarskie

Wiertło

Główną klasyfikacją wierteł jest podział ze względu na budowę:

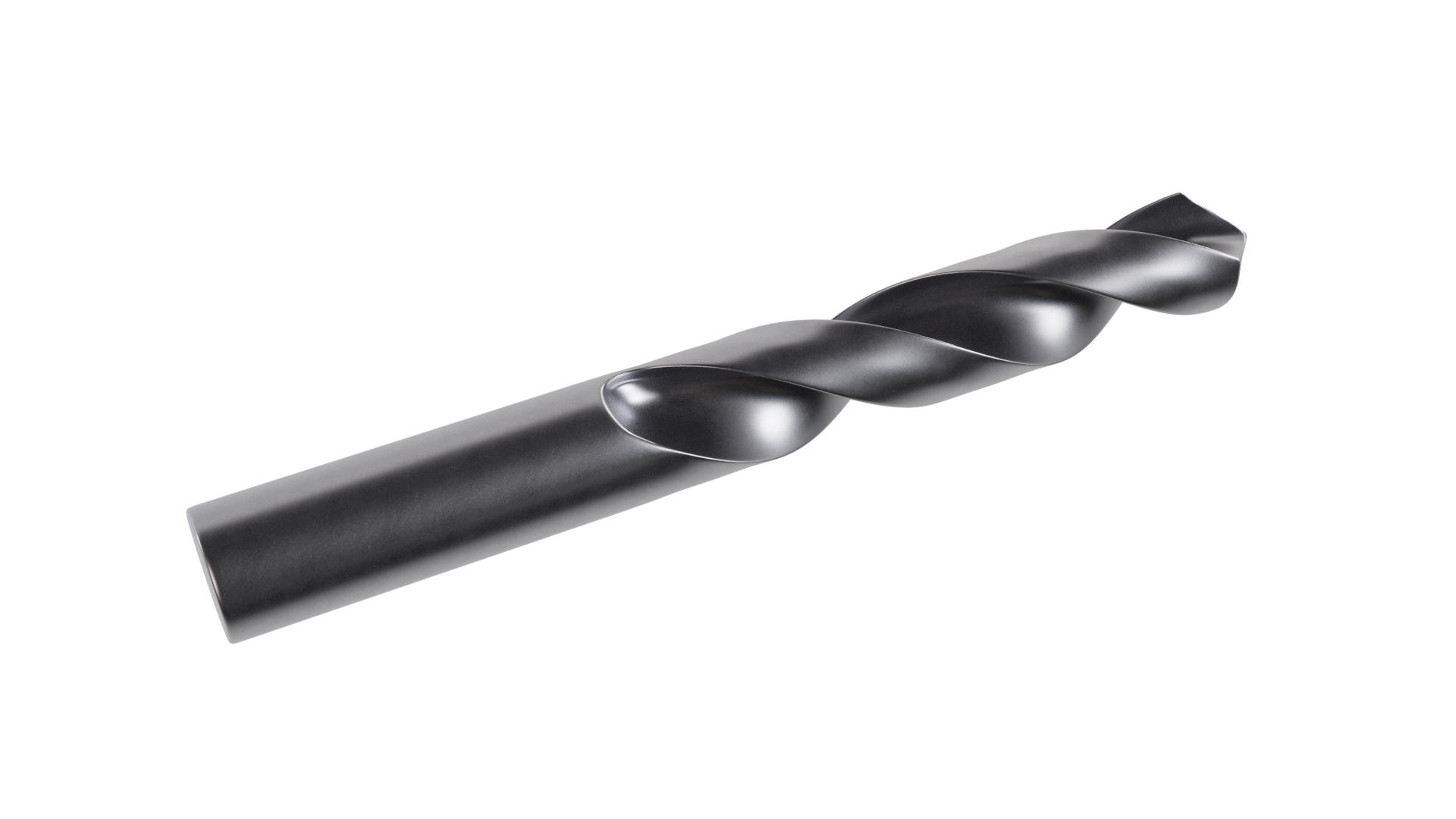

wiertło kręte,

R1Ocw14YvUzKC  Wiertło kręteŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Wiertło kręteŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.wiertło płaskie.

R148mcHB6OBee  Wiertło płaskieŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Wiertło płaskieŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Wiertła klasyfikuje się również ze względu na materiał poddawany obróbce:

wiertło do metalu,

RnU4uGmZtylBg  Wiertło do metaluŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Wiertło do metaluŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.wiertło do drewna,

R7GPABA6Ppoa2  Wiertło do drewnaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Wiertło do drewnaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.wiertło do betonu.

RYU1QLLbyZ30U  Wiertło do betonuŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Wiertło do betonuŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

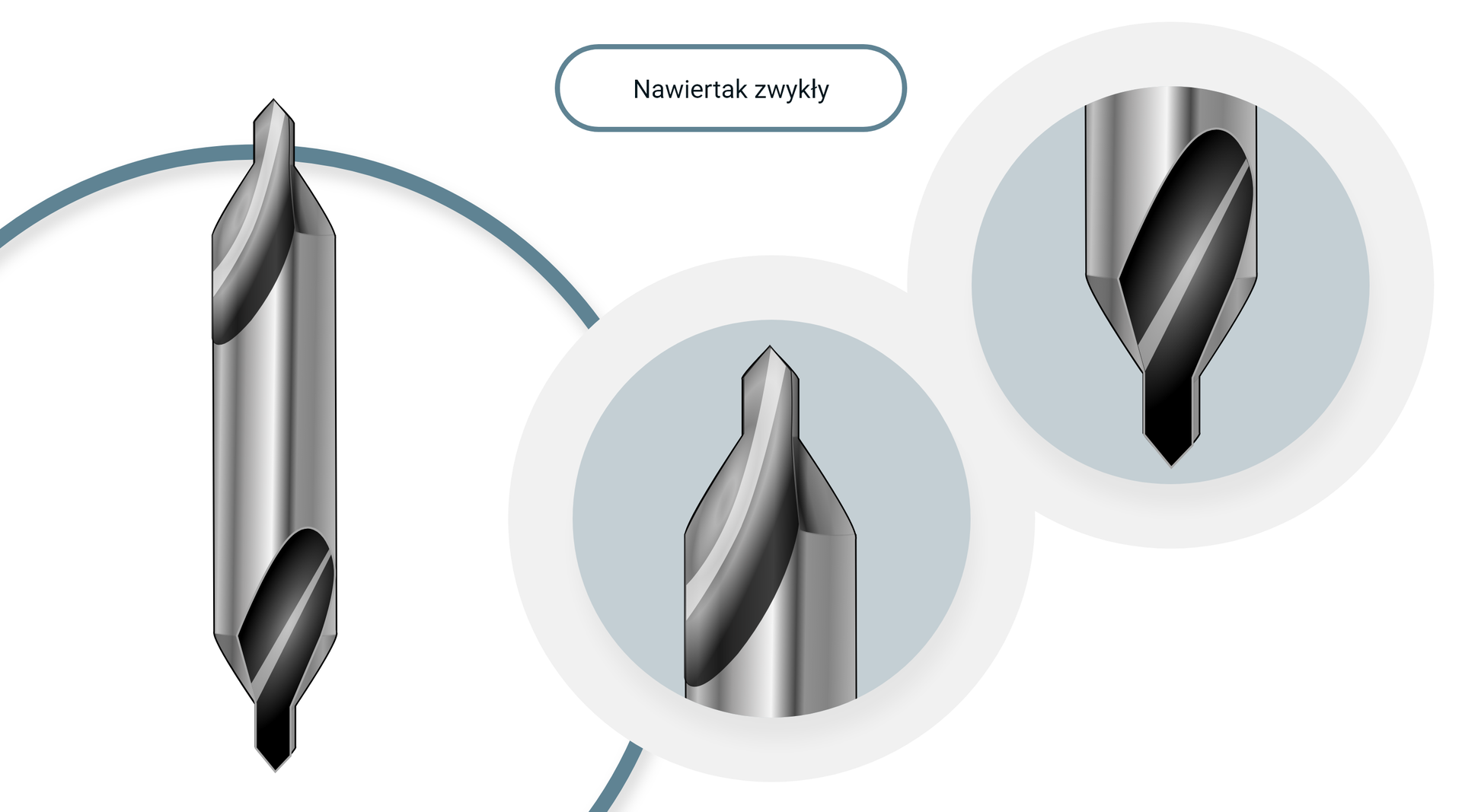

Nawiertak

Nawiertak – narzędzie używane do tworzenia nakiełków (nawierceń wstępnych).

Rozróżniamy następujące rodzaje nawiertaków:

nawiertak zwykły,

R1YGupEzbEvGh  Nawiertak zwykłyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

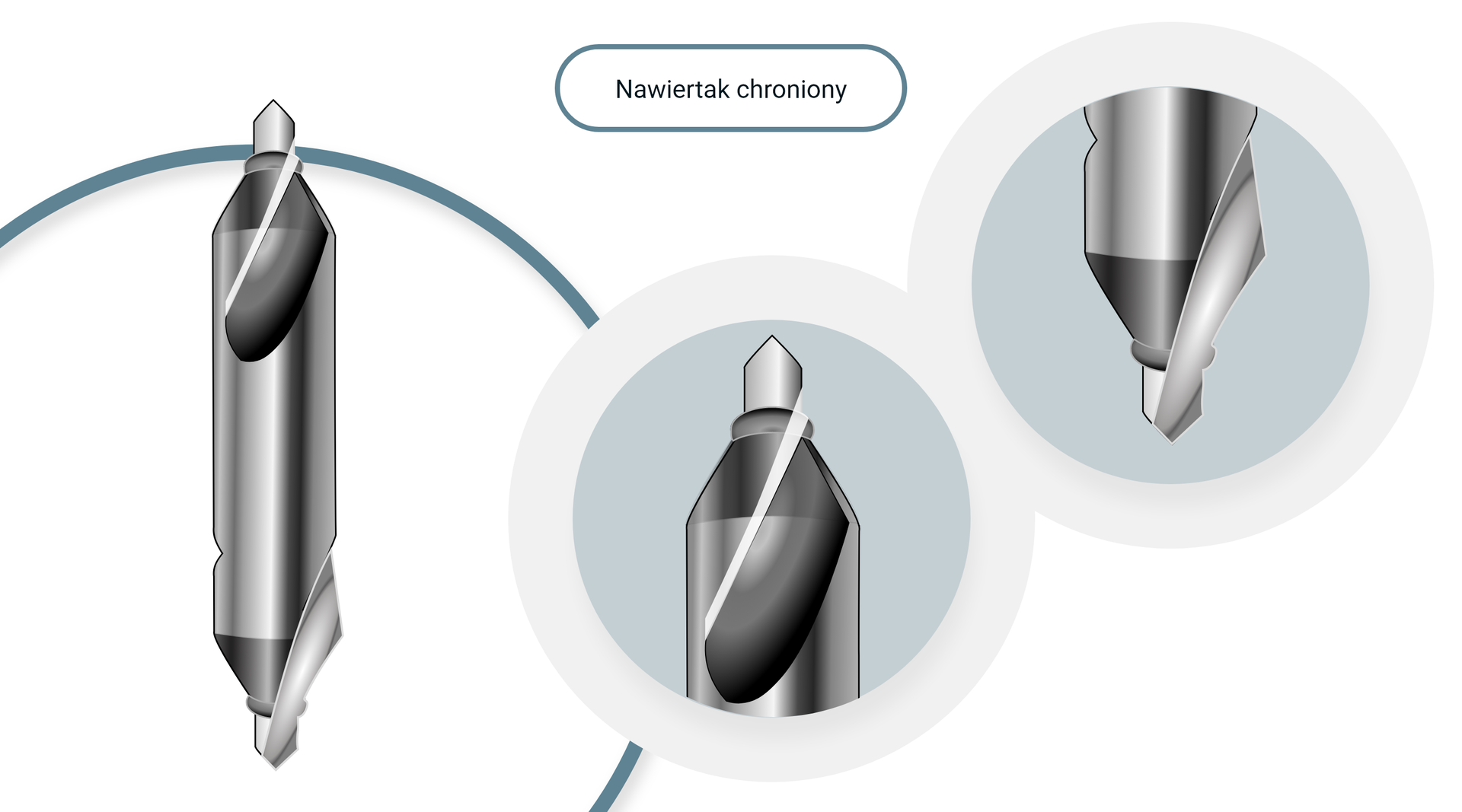

Nawiertak zwykłyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.nawiertak chroniony,

RtFX8ftOUTMV1  Nawiertak chronionyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

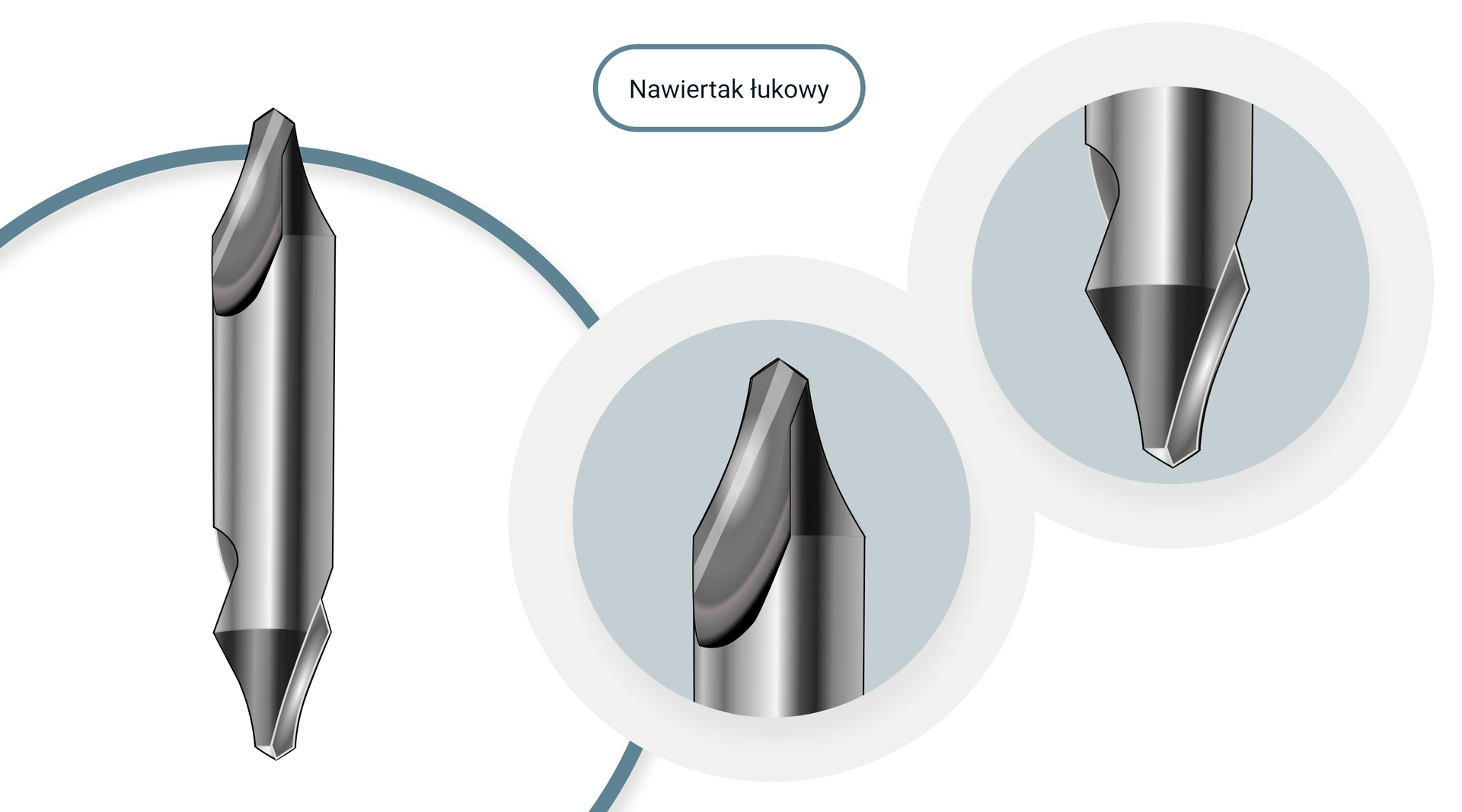

Nawiertak chronionyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.nawiertak łukowy,

R1FD673FShiHu  Nawiertak łukowyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

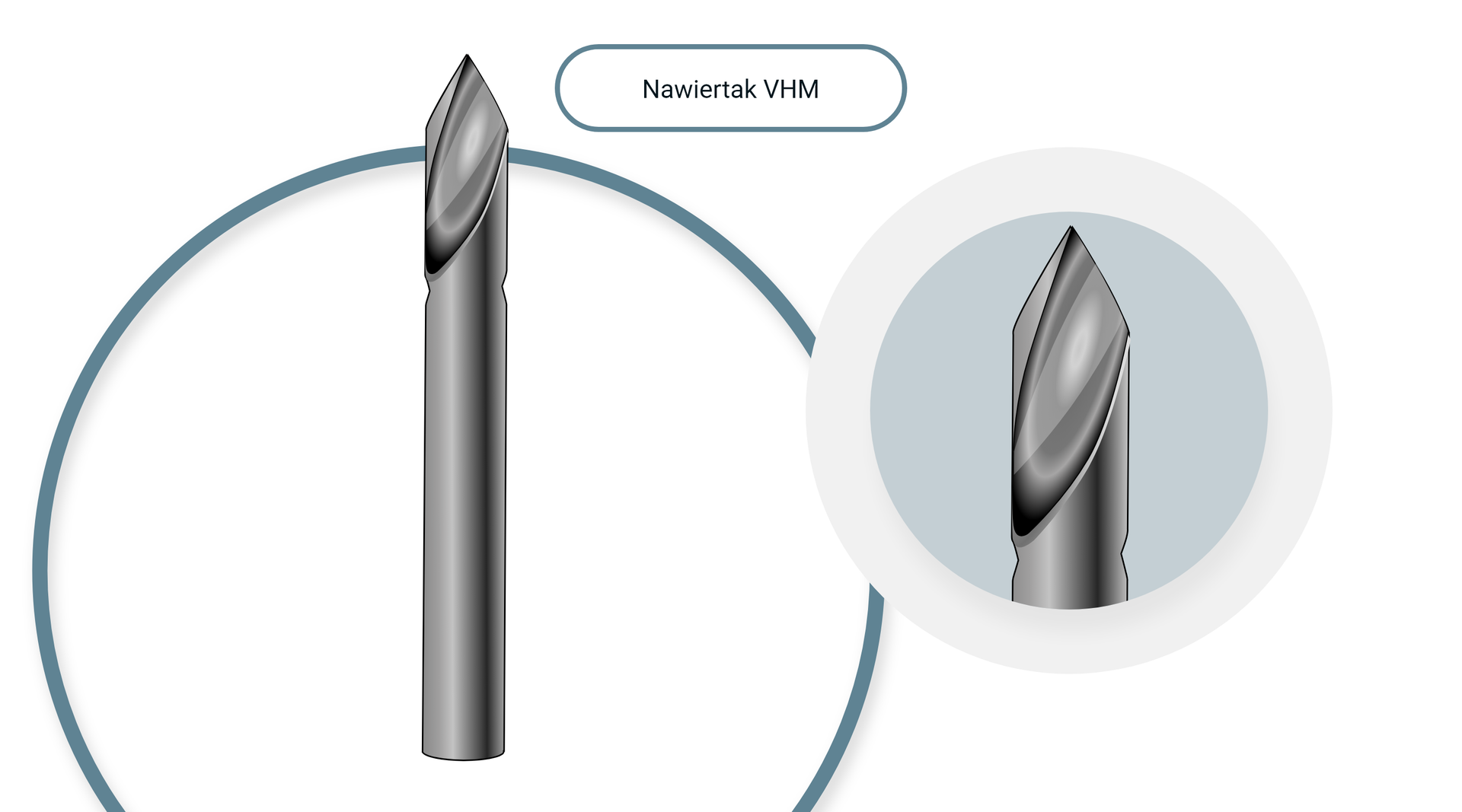

Nawiertak łukowyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.nawiertak VHM.

RgCQoBfrSO54h  Nawiertak VHMŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Nawiertak VHMŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Pogłębiacz

Opis alternatywny dotyczy pogłębiacza.

Wykorzystywany do obróbki powierzchni czołowych, stożkowych i cylindrycznych. Używa się go do wykańczania powierzchni, które wcześniej zostały wywiercone. Pogłębiacze dzielimy na rodzaje, uwzględniając kształt części roboczej: pogłębiacz walcowo czołowy, pogłębiacz stożkowy.

Rozwiertak

Opis alternatywny dotyczy rozwiertaka ręcznego.

Narzędzie skrawające stosowane do poprawy jakości otworu. Istnieją różne typy rozwiertaków, które można podzielić na kategorie, uwzględniając: kształt obrabianego otworu – mamy tu do czynienia z rozwiertakami do otworów walcowych lub do otworów stożkowych; sposób pracy – można wyróżnić rozwiertaki maszynowe i ręczne; mocowanie – uwzględniając ten aspekt, dzieli się rozwiertaki na trzpieniowe (na trzpieniu z chwytem walcowym lub z chwytem na stożku Morse'a) oraz nasadzane (wymagające osobnego trzpienia); budowę ostrzy – wyróżnia się rozwiertaki o ostrzach prostych (do otworów przelotowych) lub śrubowych (do otworów nieprzelotowych); możliwości pracy – występują rozwiertaki o ostrzach stałych oraz nastawnych.

Opis alternatywny dotyczy rozwiertaka zdzieraka.

Rozwiertak zdzierak usuwa znaczną ilość materiału, zazwyczaj od 0,2 mm do nawet 4 mm. Dlatego jego krawędzie skrawające na czołach mają dodatni kąt natarcia. Narzędzia tego typu wyposażone są w ostrza o krętym kształcie (podobnym do tych stosowanych w wiertłach).

Opis alternatywny dotyczy rozwiertaka wykańczaka.

Rozwiertak wykańczak jest stosowany do dokładnego wykończenia otworów walcowych wykonanych za pomocą rozwiertaków zdzieraków lub wiertła (o ile jakość otworu na to pozwala). Jego działanie polega na usunięciu jedynie cienkiej warstwy materiału, co zapewnia dokładność wykończenia otworu.

Gwintowanie

Połączenia gwintowe odgrywają kluczową rolę w łączeniu elementów maszyn i innych konstrukcji. Stanowią one rodzaj połączeń kształtowych, które można rozłączać. Proces nacinania gwintu, nazywany gwintowaniem, polega na tworzeniu rowków wzdłuż linii śrubowej na powierzchni wałka lub w otworze.

Rodzaje gwintów

Opis alternatywny dotyczy rodzajów gwintów.

Gwinty można podzielić ze względu na ich kształt i systemy. Pod względem kształtu wyróżniamy gwinty trójkątne, prostokątne oraz trapezowe (zarówno symetryczne, jak i niesymetryczne). Natomiast ze względu na systemy wyróżniamy gwinty metryczne i calowe.

Grafika przedstawia rodzaje gwintów z zaznaczonymi kątami końcówek: gwint trójkątny, gwint prostokątny, gwint trapezowy symetryczny, gwint trapezowy niesymetryczny, gwint okrągły.

Narzędzia do gwintowania ręcznego

Gwintownik

Opis alternatywny dotyczy gwintownika ręcznego.

Narzędzie wieloostrzowe przeznaczone do robienia gwintów wewnątrz otworów. Podział gwintowników ze względu na zastosowanie: gwintowniki ręczne, gwintowniki maszynowe.

Narzynki

Opis alternatywny dotyczy narzynki z oprawką.

Służą do nacinania gwintu zewnętrznego na walcu. Narzynki można podzielić na: jednolite – do nacinania gwintu za jednym razem, dzielone – do narzynania gwintu w kilku podejściach.

Ze względu na konstrukcję narzynki dzieli się na:

okrągłe,

R1UafSu6Ti2pZ  Narzynka okrągłaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

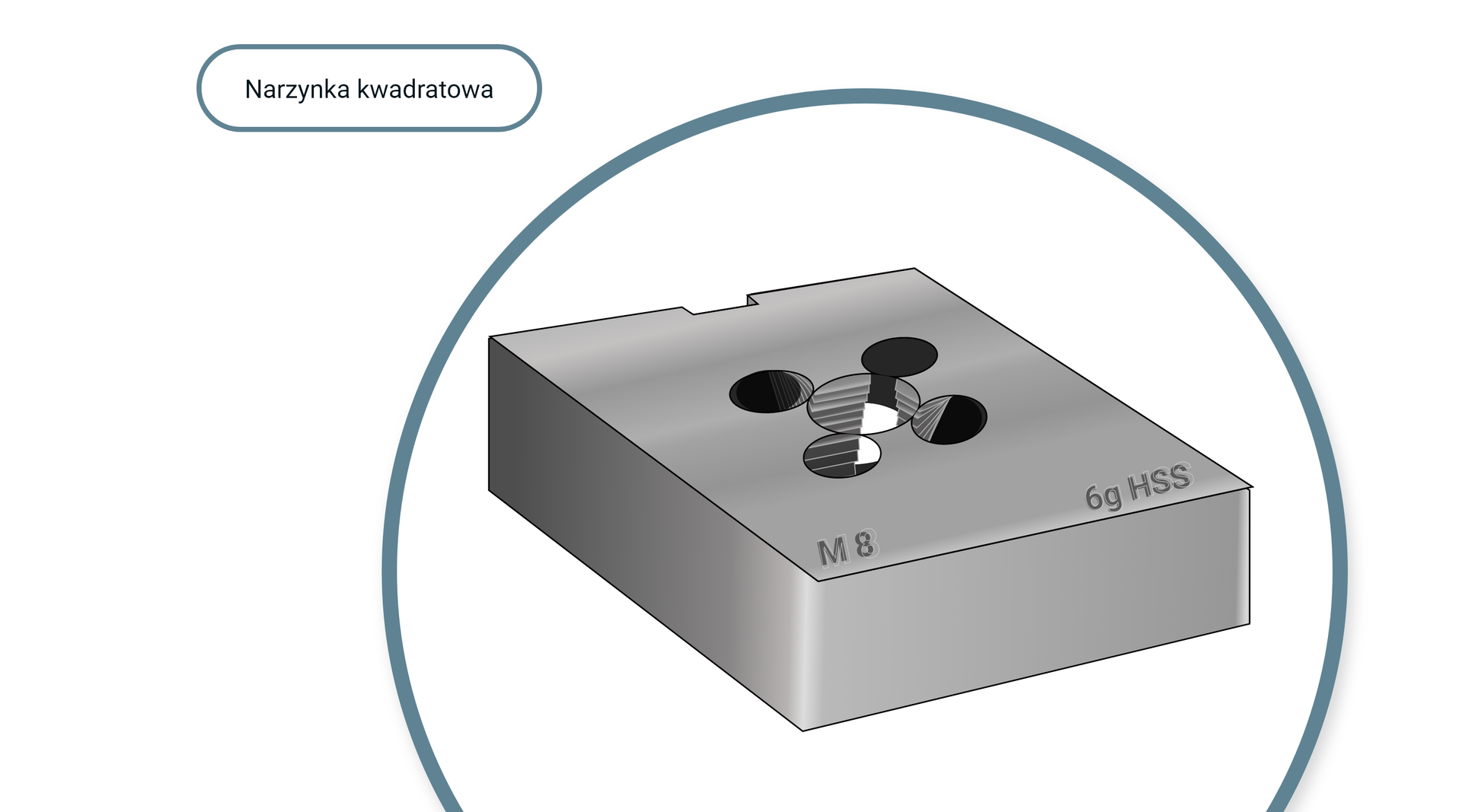

Narzynka okrągłaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.kwadratowe i sześcioboczne.

R8t5hxPmz9ffq  Narzynka kwadratowaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Narzynka kwadratowaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Powrót do spisu treściPowrót do spisu treści

Narzędzia do mocowania elementów obrabianych

Imadło maszynowe

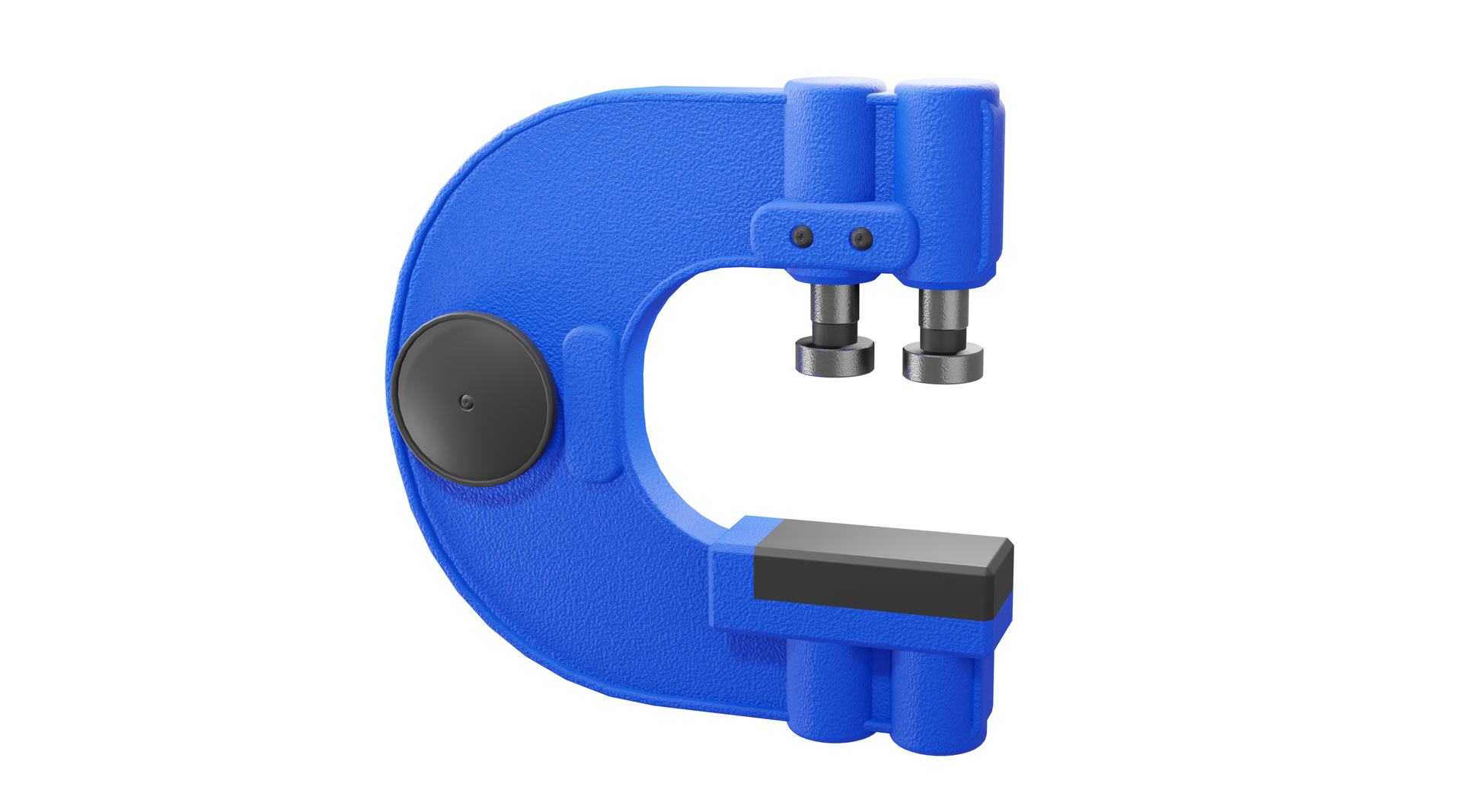

Opis alternatywny dotyczy imadła maszynowego.

Imadło maszynowe umożliwia skuteczne i stabilne mocowanie obrabianych przedmiotów podczas pracy na frezarkach i szlifierkach. Może być zamocowane na stole obrabiarki lub przymocowane do jej podstawy. W przypadku montażu na podstawie umożliwia ono ustawienie imadła pod odpowiednim kątem względem płaszczyzny stołu obrabiarki.

Wyróżniamy następujące rodzaje tego przyrządu:

imadło maszynowe stałe,

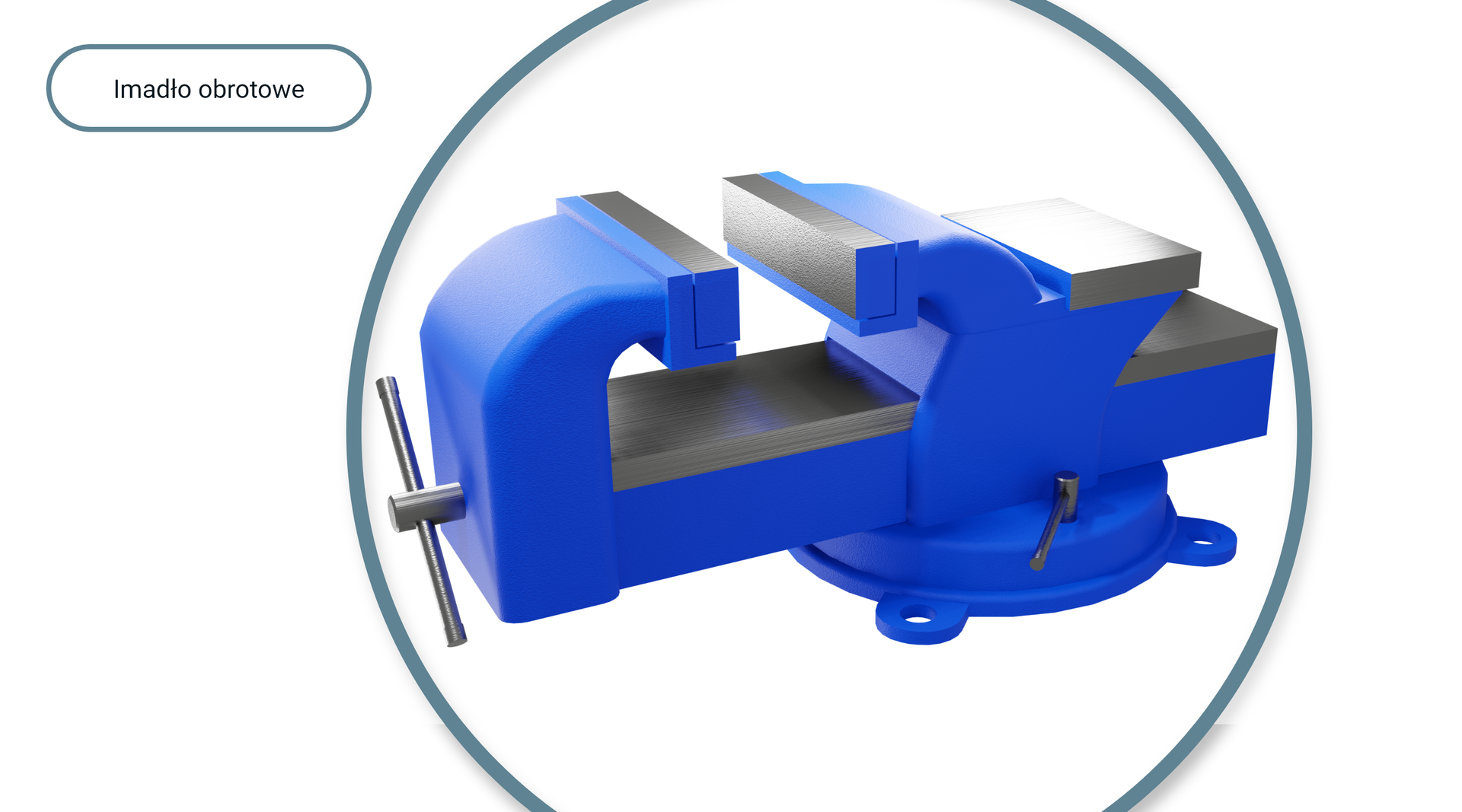

imadło maszynowe obrotowe,

RqaNxFC66BXSD  Imadło obrotoweŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

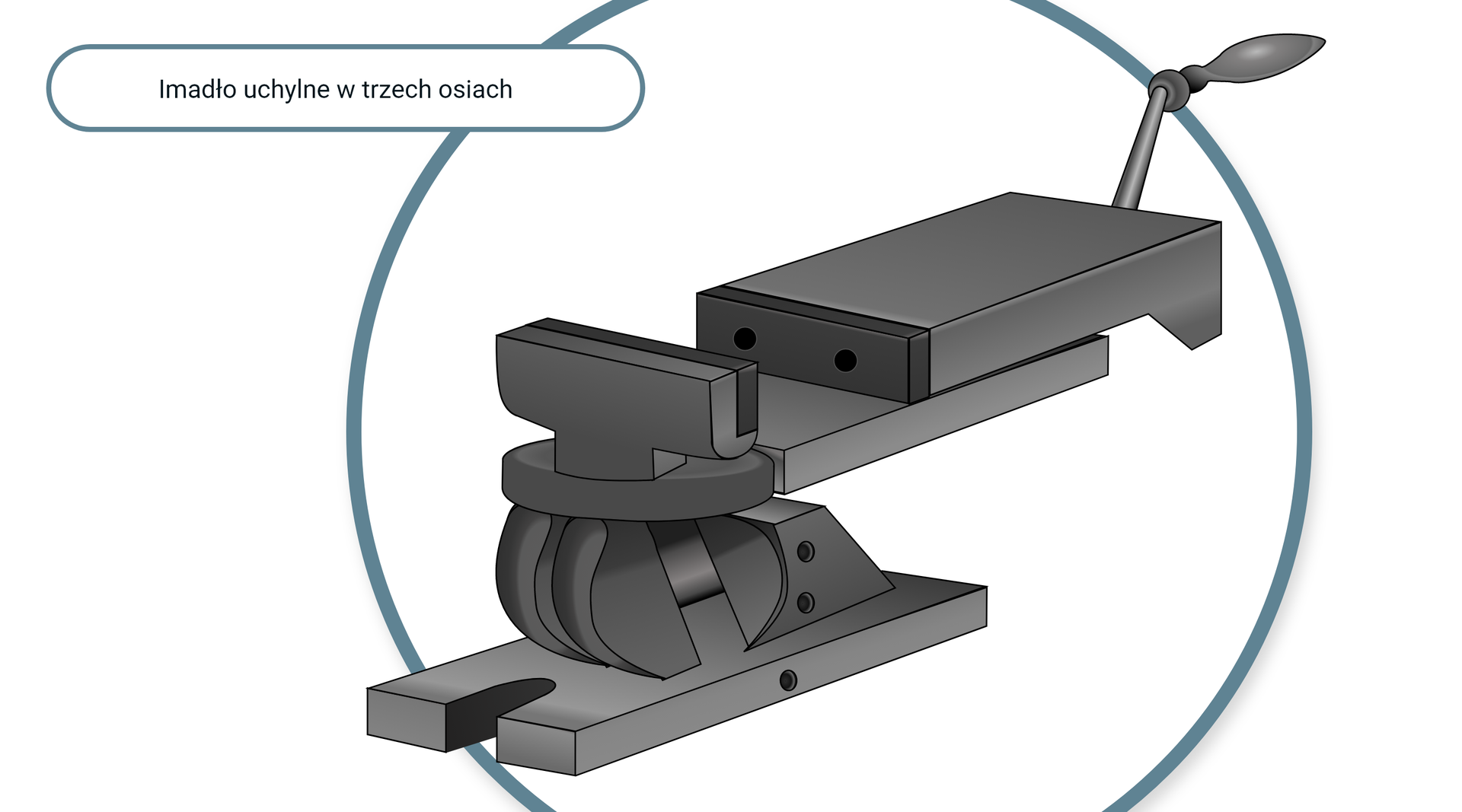

Imadło obrotoweŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.imadło maszynowe uchylne w trzech osiach,

R8HmLfjcsqIiG  Imadło uchylne w trzech osiachŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

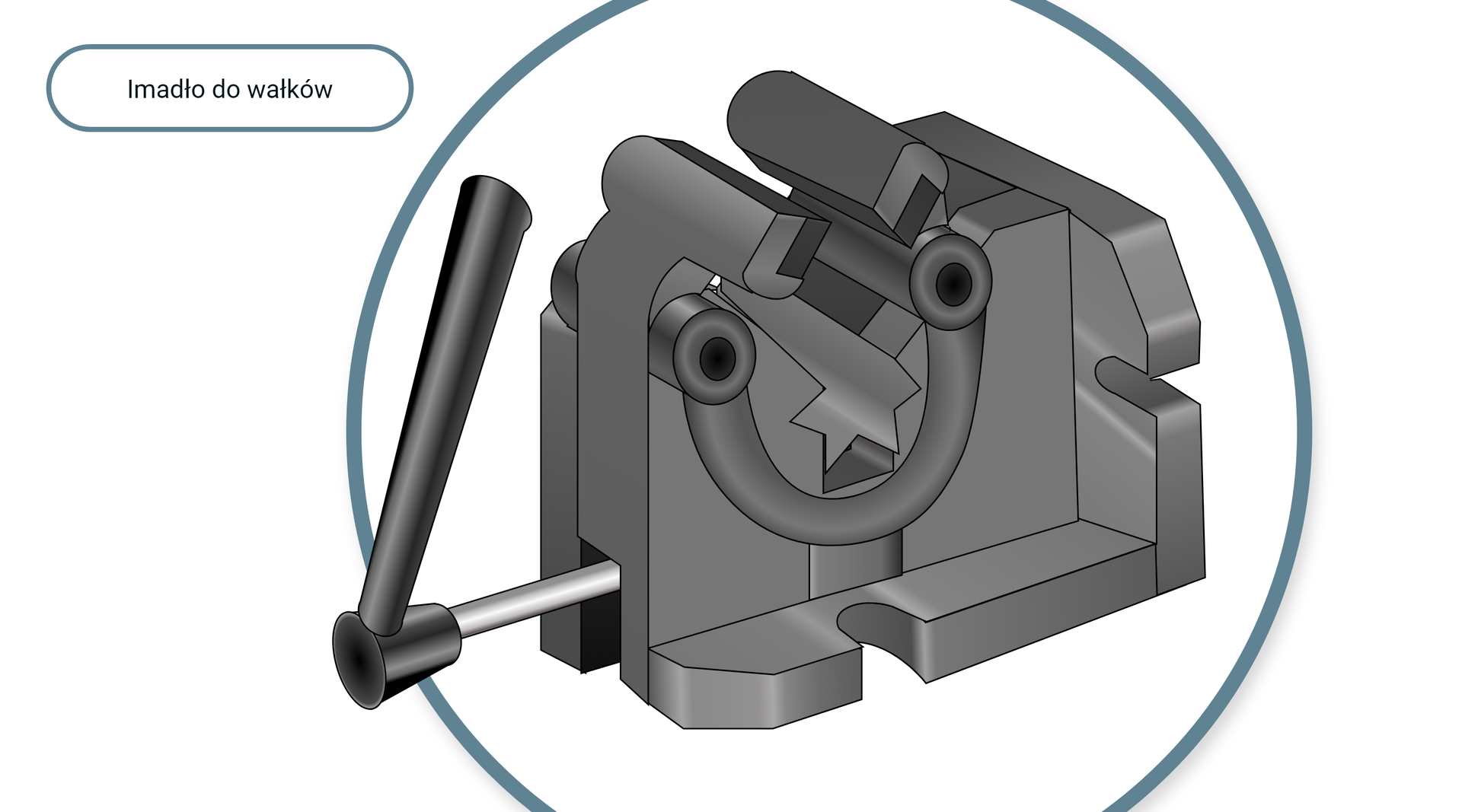

Imadło uchylne w trzech osiachŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.imadło maszynowe do wałków,

RXr4DmNXfQiRA  Imadło do wałkówŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Imadło do wałkówŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Powrót do spisu treściPowrót do spisu treści

Przyrządy i narzędzia do wykonywania pomiarów

Narzędzia pomiarowe, to środki techniczne służące do wykonywania pomiarów, które dzielimy na:

przyrządy pomiarowe – używane do wykonywania pomiarów przez przetworzenie wielkości mierzonej na odpowiednie wskazanie,

sprawdziany – mierzą tylko jedną nastawioną wielkość,

wzorce miar – wykorzystywane do odtwarzania wielkości pomiarowej.

Przyrządy pomiarowe

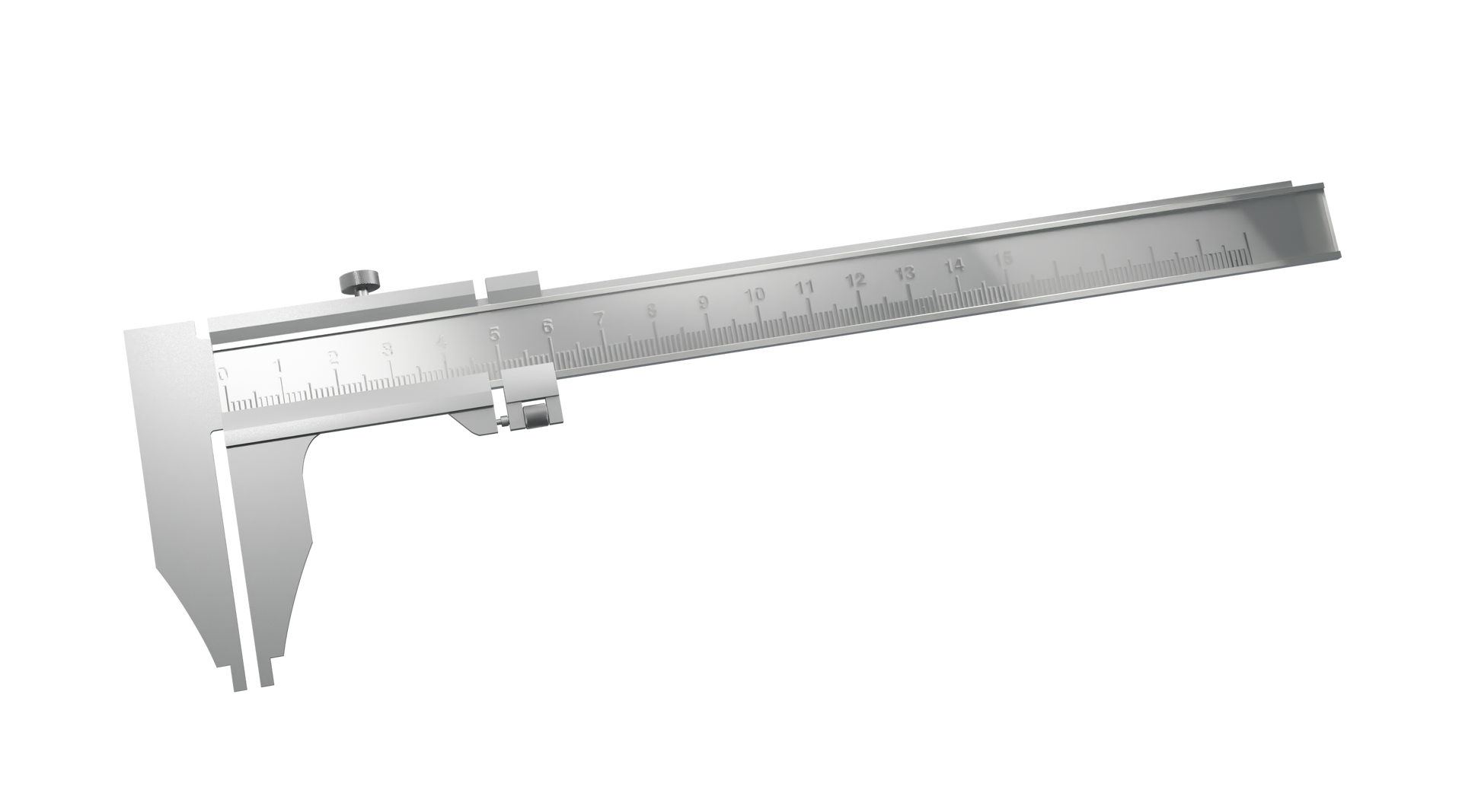

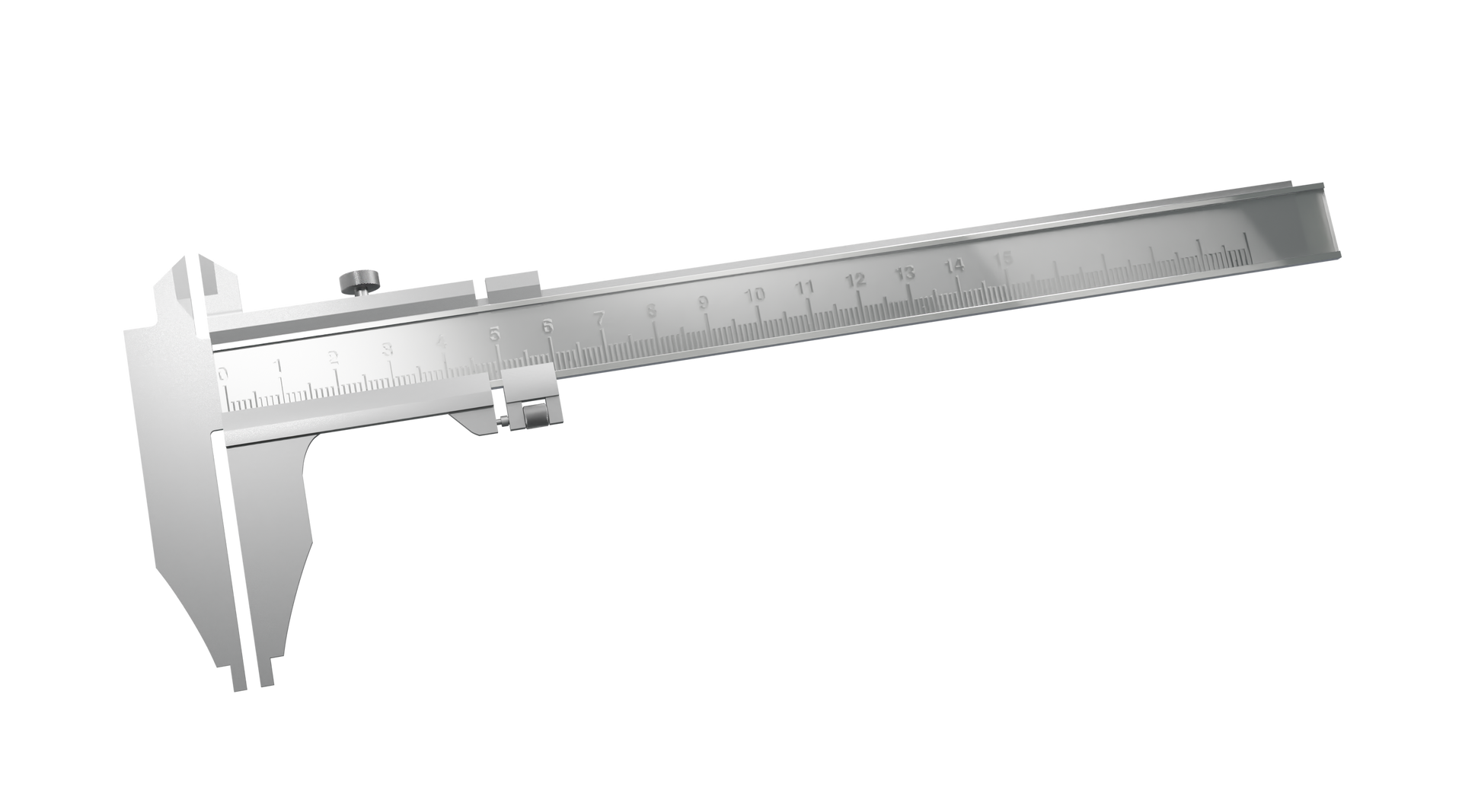

Suwmiarka

jednostronna – używana do mierzenia długości, grubości i średnicy przedmiotów z dużą dokładnością. Posiada tylko jedną podziałkę, na której odczytuje się wynik pomiaru.

R1aGvawRFtbhz  Suwmiarka jednostronnaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Suwmiarka jednostronnaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.dwustronna – znana również jako suwmiarka mikrometryczna, podobnie jak suwmiarka jednostronna służy do mierzenia długości, grubości oraz średnicy przedmiotów. Ma dwie podziałki – jedną na każdą ze szczęk.

RzWoGhsZEPdrf  Suwmiarka dwustronnaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Suwmiarka dwustronnaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Wysokościomierz suwmiarkowy

Opis alternatywny dotyczy wysokościomierza suwmiarkowego.

Przyrząd pomiarowy wykorzystywany do mierzenia wysokości elementów.

Głębokościomierz suwmiarkowy

Opis alternatywny dotyczy głębokościomierza suwmiarkowego.

Specjalistyczne narzędzie przeznaczone do pomiarów głębokości otworów oraz szczelin.

Przyrządy mikrometryczne

Mikrometr zewnętrzny

Opis alternatywny dotyczy mikrometru zewnętrznego.

Służy do precyzyjnego pomiaru zewnętrznych wymiarów, takich jak średnica wału, grubość blachy lub średnica rurki.

Mikrometr wewnętrzny

Opis alternatywny dotyczy mikrometru wewnętrznego.

Stosowany do pomiaru wewnętrznych wymiarów, takich jak średnica wewnętrzna otworu czy elementów przelotowych.

Średnicówka mikrometryczna

Opis alternatywny dotyczy średnicówki mikrometrycznej.

Przyrząd pomiarowy przeznaczony do określania rozmiarów wewnętrznych w miejscach oddalonych od krawędzi wgłębienia lub otworu.

Głębokościomierz mikrometryczny

Opis alternatywny dotyczy głębokościomierza mikrometrycznego.

Stosowany do pomiarów głębokości otworów nieprzelotowych. Elementem pomiarowym jest śruba mikrometryczna.

Czujniki

Opis alternatywny dotyczy czujnika zegarowego z podstawą magnetyczną.

Czujniki pomiarowe wykorzystywane są do przeprowadzania pomiarów długości przy użyciu metody różnicowej. Polega ona na porównywaniu niewielkich różnic między wzorcem a wymiarem danego elementu. Jako wzorzec długości często wykorzystuje się np. stos płytek wzorcowych. Czujniki charakteryzują się ograniczonym zakresem pomiarowym, ale zapewniają znaczną precyzję pomiarów. Czujniki dzieli się według zasady działania na: mechaniczne, optyczno‑mechaniczne, elektryczne, pneumatyczne, inkrementalne.

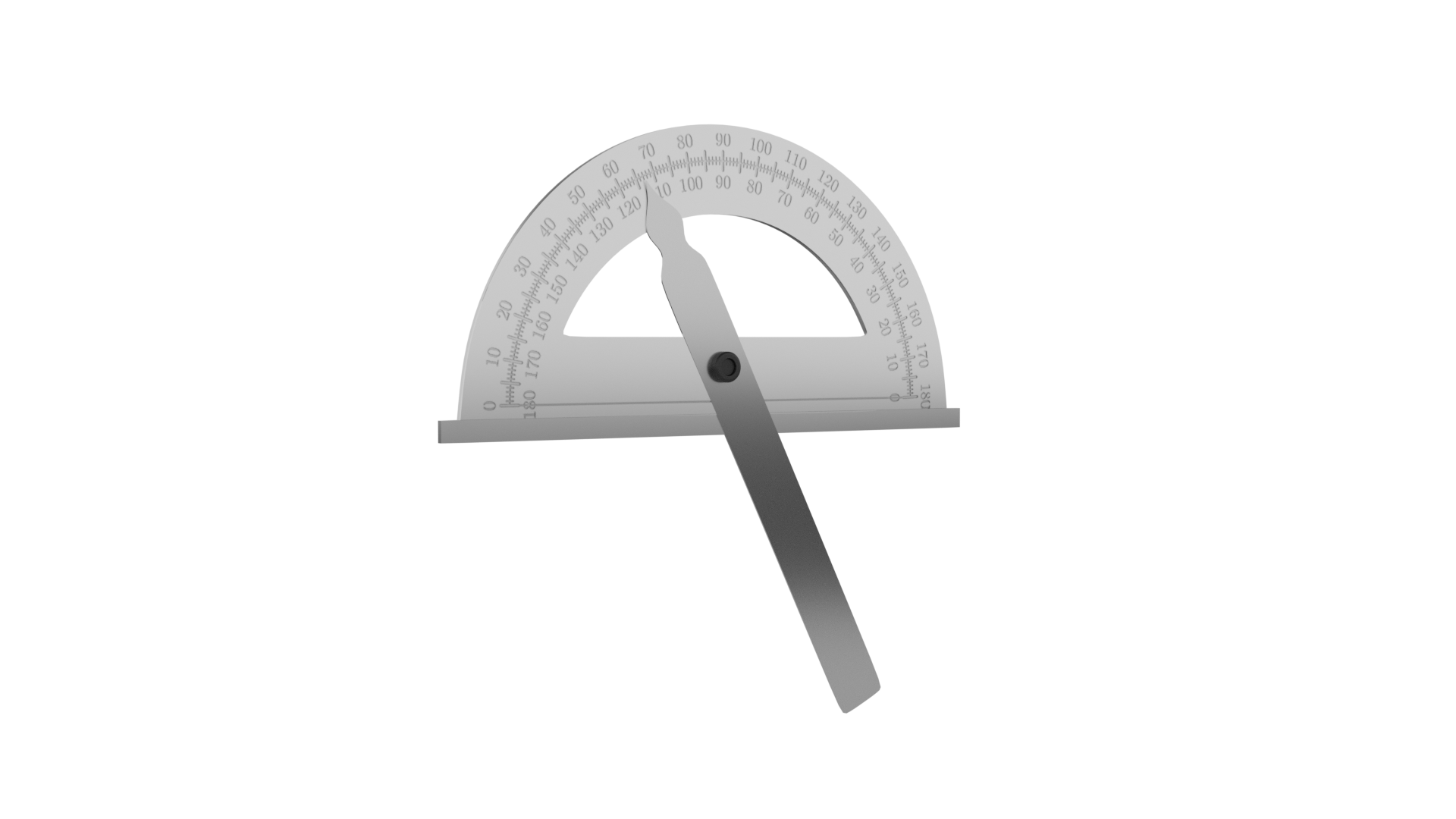

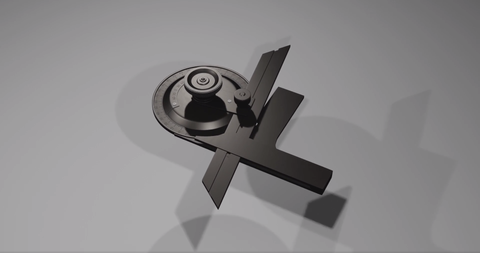

Przyrządy do pomiaru kątów

Kątomierz warsztatowy zwykły

Kątomierz uniwersalny

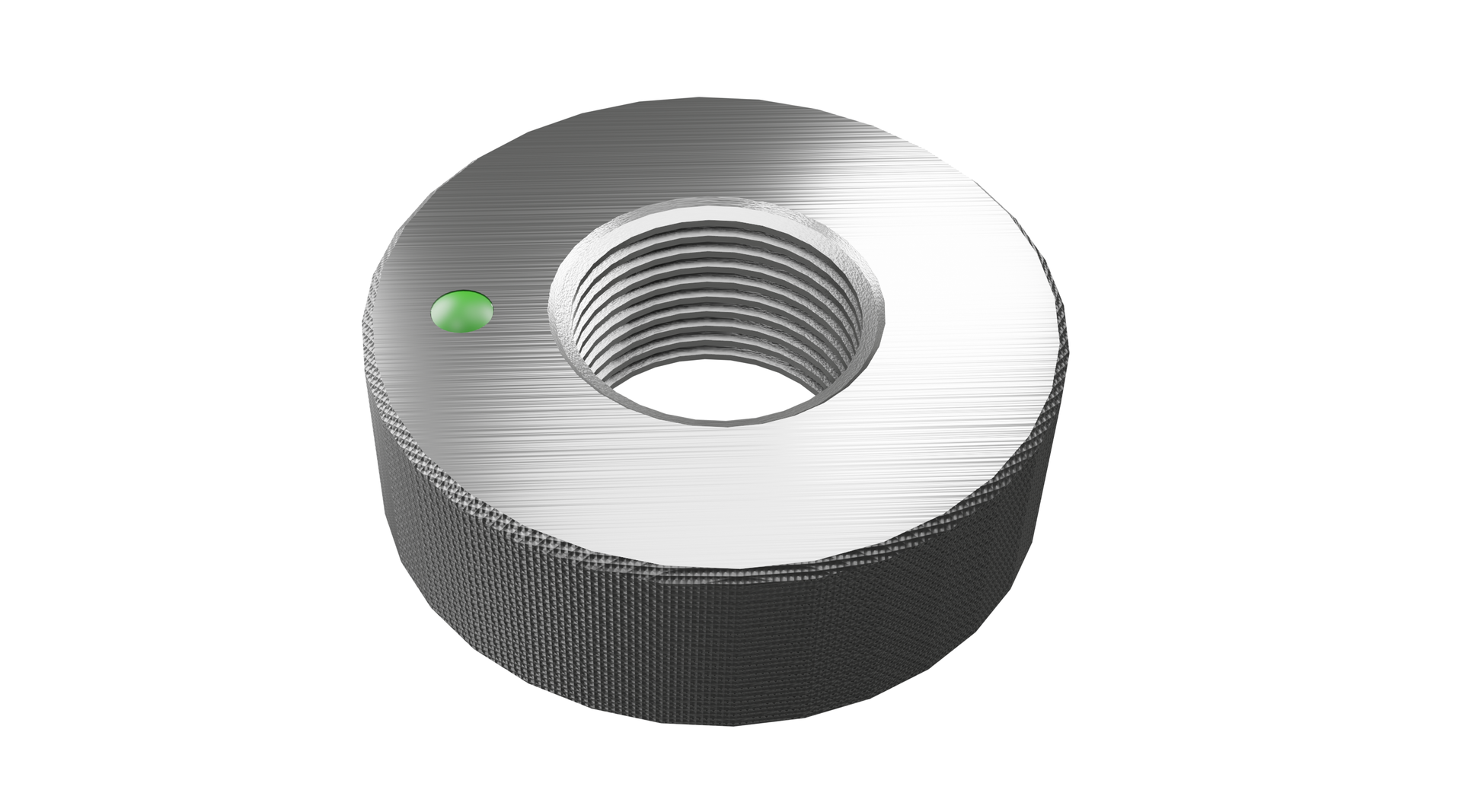

Sprawdziany

Opis alternatywny dotyczy sprawdzianu do gwintów wewnętrznych.

Sprawdzianem określa się narzędzie kontrolne, służące do weryfikacji, czy wymiary, kształt lub działanie badanego obiektu mieszczą się w tolerowanych normach. Ocena kształtu przedmiotu najczęściej polega na pomiarze długości jego krawędzi lub średnic, pomiarze kątów między płaszczyznami oraz ocenie chropowatości jego powierzchni. Sprawdziany znajdują zastosowanie przede wszystkim w produkcji seryjnej oraz masowej, gdzie wymagane jest kontrolowanie dużej liczby elementów o tych samych parametrach. Wyróżnia się trzy główne rodzaje sprawdzianów: sprawdziany stałe – przeznaczone do kontrolowania konkretnego wymiaru, sprawdziany nastawne – umożliwiające dostosowanie do pożądanych wymiarów w określonym zakresie, sprawdziany czujnikowe – wyposażone w różnego rodzaju czujniki umożliwiające pomiar parametrów badanego obiektu.

Przykłady sprawdzianów:

sprawdzian jednograniczny pierścieniowy stały,

RuZBPRFQKlEG8  Sprawdzian jednograniczny pierścieniowy stałyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Sprawdzian jednograniczny pierścieniowy stałyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.sprawdzian dwugraniczny szczękowy stały,

Rd5hwva654WIw  Sprawdzian dwugraniczny szczękowy stałyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Sprawdzian dwugraniczny szczękowy stałyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.sprawdzian dwugraniczny szczękowy nastawny,

RqTGVxndf18yh  Sprawdzian dwugraniczny szczękowy nastawnyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Sprawdzian dwugraniczny szczękowy nastawnyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Powrót do spisu treściPowrót do spisu treści

Powiązane ćwiczenia

Na wizualizacji ukazano pilnik z podziałem na części, takie jak: drewniana rękojeść, uchwyt oraz część robocza. Po kliknięciu w wybraną z nich, podświetla się ona na wizualizacji.

Klasyfikacja pilników według liczby nacięć na odcinku długości 10 mm:

nr 0 – zdzieraki – 4,5‑10 nacięć,

nr 1 – równiaki – 6,3‑28 nacięć,

nr 2 – półgładziki – 10‑40 nacięć,

nr 3 – gładziki – 14‑56 nacięć,

nr 4 – podwójne gładziki – 25‑80 nacięć,

nr 5 – jedwabniki – od 40‑80 nacięć.

Istnieją również pilniki o wyższych numerach. Ich użycie pozwala uzyskać większą gładkość obrabianej powierzchni.

Klasyfikacja pilników ze względu na kształt przekroju poprzecznego pilnika:

płaski,

okrągły,

półokrągły,

trójkątny,

czworokątny,

zbieżny,

mieczowy,

nożowy,

owalny,

soczewkowy.

Używane są też pilniki igiełkowe (krótkie, precyzyjne, z drobnymi nacięciami; służące do obróbki wykańczającej małych powierzchni) oraz tarniki (z nacięciami ustawionymi w rzędach naprzemiennie; przeznaczone do obróbki drewna, skóry, tworzyw sztucznych, miękkich metali i gipsu).

Pilnik płaski

Narzędzie przeznaczone do precyzyjnej obróbki przedmiotów metalowych oraz szlifowania miejsc po obróbce (np. po lutowaniu).

Pilnik trójkątny

Przyrząd stosowany do obróbki detali metalowych. Pilnik ten ma nacięcia z trzech stron. Używany jest w obróbce kantów oraz miejsc trudno dostępnych.

Pilnik okrągły

Narzędzie służące do obróbki otworów, dużych krzywizn, a także powierzchni wklęsłych.

Pilnik kwadratowy

Przyrząd używany do obróbki stalowych i twardych materiałów. Jest wykonany ze stali węglowej, która jest odporna na uszkodzenia mechaniczne. Pilnik ma precyzyjne ostrze oraz ergonomiczną rękojeść.

Pilnik półokrągły

Narzędzie o zwężającym się kształcie, z dwustronnie ściętymi brzegami, służące do obróbki powierzchni łukowych, płaskich oraz dużych otworów. Używa się go także do stępiania krawędzi. Gładką powierzchnię po obróbce pozwala uzyskać znajdujące się na nim uzębienie podwójnie nacięte. Pilnika można też używać do obróbki końcowej.

Procesy ścinania, przecinania oraz wycinania polegają na skrawaniu warstwy materiału.

Narzędziami stosowanymi do ręcznego ścinania, przecinania i wycinania metali są przecinaki, wycinaki i młotki.

Młotki wykonuje się ze stali węglowej narzędziowej; ich rąb i bijak poddane są obróbce cieplnej (poprzez hartowanie i odpuszczanie); te procesy sprawiają, że młotki mają odpowiednie właściwości mechaniczne. Trzonki wykonuje się z wysokogatunkowego drewna (lub włókna węglowego). Osadzony na trzonku obuch zabezpiecza się przed zsunięciem podczas wykonywania zamachu. Produkuje się młotki o masie od 50 do 2000 g, a najczęściej używane mają masę 600‑800 g.

Na ekranie znajduje się wizualizacja młotka. Do wyboru sześć numerków, pod którymi ukryte są jego części składowe. Po ich kliknięciu dowiadujemy się, jaką mają nazwę.

Numer jeden. Trzonek.

Numer dwa. Młotek właściwy.

Numer trzy. Rąb.

Numer cztery. Klin stalowy.

Numer pięć. Miejsce cechowania.

Numer sześć. Obuch.

Do ręcznego ścinania i przecinania materiałów używa się przecinaków, natomiast do wycinania stosuje się wycinaki. Przecinaki wykorzystuje się do ścinania płaskowników i przecinania prostoliniowego lub po łuku. Wycinaka prostego używa się do wycinania rowków prostokątnych, wycinaka wygiętego do wycinania rowków owalnych, a wycinaka czterokrawędziowego do wycinania szczelin w rurach.

Przecinanie materiału przecinakiem jest uzasadnione jedynie w przypadku obróbki zgrubnej, ponieważ pozostawia ono zniekształcenia krawędzi. Wiążą się z nim konieczność zostawienia odpowiednich naddatków i dalsza obróbka krawędzi pilnikiem.

Przecinak podcinka (mający smukłe, zaokrąglone ostrze) przeznaczony jest do cięcia na gorąco.

Przecinak kowalski ma smukłe, płaskie ostrze; stosowany jest do cięcia na gorąco.

Przecinak podłużny łukowy używany jest do wycinania lub nacinania materiału po łuku okręgu. Może mieć zastosowanie m.in. w tworzeniu ozdobnych zawiasów pasowych.

Przecinak podłużny ma podłużne i płaskie ostrze; służy do cięcia na gorąco.

Przecinak poprzeczny łukowy przeznaczony jest do wycinania bądź nacinania materiału po łuku okręgu.

Przecinak poprzeczny ma ostrze poprzeczne i jest stosowany do cięcia na gorąco.

Przecinak precyzyjny ma krótkie i zaokrąglone ostrze. Narzędzie służy do bardzo dokładnego przecinania materiału, np. przed przebijaniem otworów.

Cięcie można wykonać, używając przecinaka, nożyc ręcznych bądź dźwigniowych lub piłki ręcznej.

Cięcie nożycami ręcznymi lub dźwigniowymi

Podczas cięcia nożycami blachę trzeba wsuwać jak najdalej w rozwarte ostrza (które pracują jak dwa przecinaki przeciwnie skierowane), należy jednak pamiętać, że szerokie rozwarcie nożyc może powodować wysuwanie materiału. Szczęki nożyc trzeba ustawić prostopadle w stosunku do powierzchni blachy.

Blachy mające grubość większą niż 0,5 mm należy ciąć nożycami dźwigniowymi. Przymocowuje je się na stałe do stołu lub umieszcza na specjalnej konstrukcji przytwierdzonej do podłogi. Podczas cięcia blachę układa się prostopadłe do płaszczyzny ostrzy. Po zakończeniu pracy dźwignię nożyc trzeba zabezpieczyć haczykiem przed opadnięciem.

Przecinanie za pomocą piłki

Podczas cięcia trzeba naciskać na piłkę dwoma rękami, jednak nacisk lewej powinien być większy. Prawa ręka odpowiada za nadanie piłce równomiernego posuwu do przodu i tyłu. Podczas ruchu do tyłu nacisk na piłkę należy zmniejszyć. Istotny jest moment rozpoczęcia przecinania. Od jego prawidłowego wykonania zależy utrzymanie dokładnych wymiarów przecinanego przedmiotu. Należy najpierw naciąć tylną krawędź przedmiotu (nadcięcie powinno wypaść dokładnie wzdłuż wyznakowanej linii). Kąt powinien być nie większy niż . Duży kąt mógłby utrudnić rozpoczęcie nacięcia i spowodować wykruszenie zębów. Materiały cienkie i twarde tnie się za pomocą piłek o drobnych nacięciach, materiały grube i miękkie – piłkami o większych nacięciach.

Na schemacie przedstawiona piłka z zaznaczonymi siedmioma elementami, po których kliknięciu pojawia się ich nazwa.

Numer jeden. Prowadnica.

Numer dwa. Uchwyt przesuwny.

Numer trzy. Kołeczki.

Numer cztery. Brzeszczot.

Numer pięć. Uchwyt stały.

Numer sześć. Rękojeść.

Numer siedem. Oprawa jednolita.

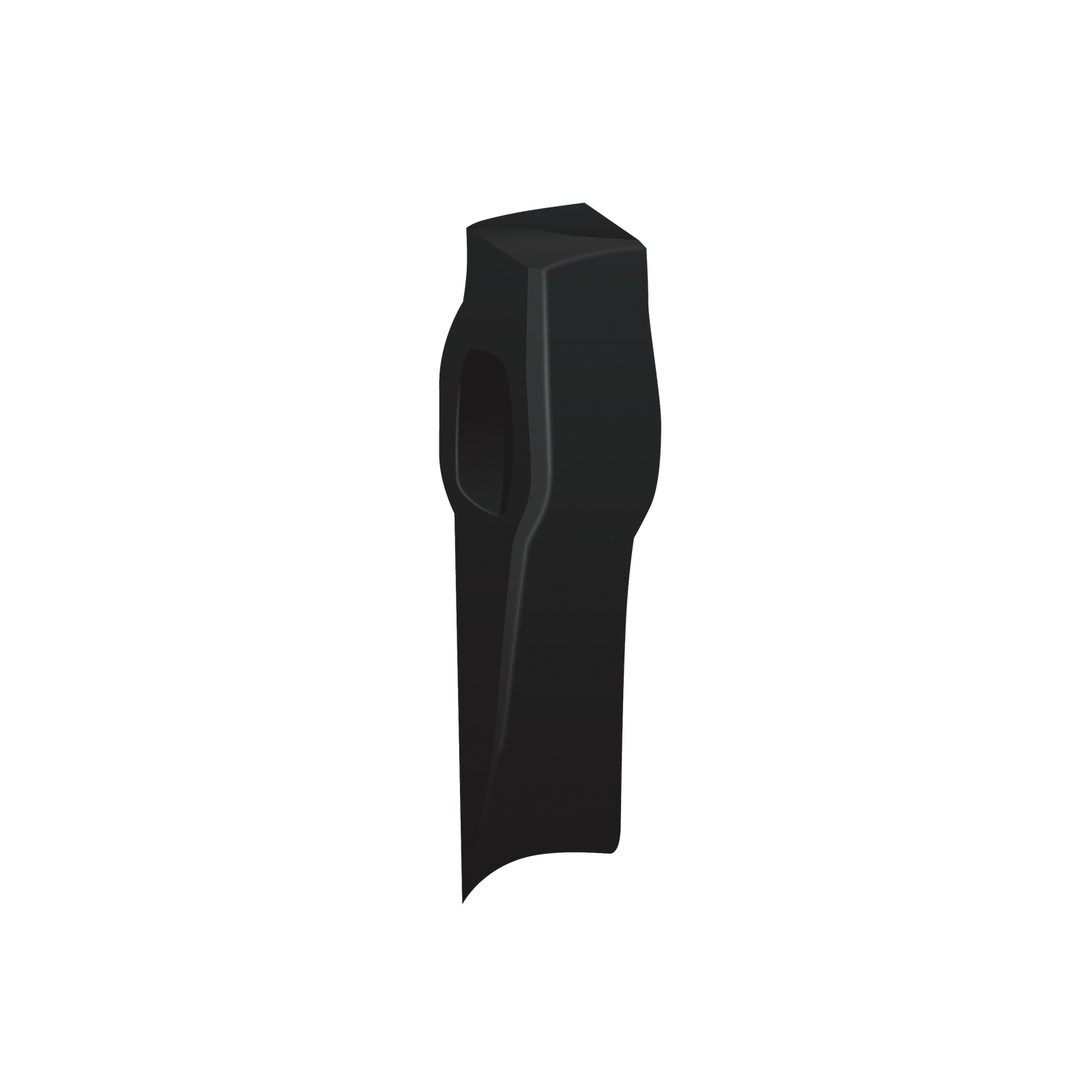

Skrobak

Zalicza się go do grupy ręcznych narzędzi ślusarskich, które obok pilników i tarników przydają się do obrabiania rozmaitych elementów: drewnianych, metalowych, ceramicznych. Pozwalają oczyścić powierzchnie ze starych warstw, które pozostały po pierwotnej obróbce i wykończeniu. Za pomocą skrobaka można usunąć powłoki lakiernicze, kleje i farby, ale także rdzę i inne zabrudzenia.

Pogłębiacz

Narzędzia wykorzystywane do powiększania i kształtowania wykonanych uprzednio otworów. Pogłębiacze dzielimy na: stożkowe i walcowo‑czołowe. Pogłębiacze walcowo‑czołowe są stosowane głównie do wykonywania pogłębień pod śruby. Pogłębiacze stożkowe odnajdują zastosowanie w szczególności przy wykonywaniu gniazd pod wkręty z łbami stożkowymi, przykładowo do usuwania zadziorów pojawiających się po wierceniu.

Powrót do spisu treściPowrót do spisu treści