Typowe elementy instalacji automatyki chłodniczej w budynkach

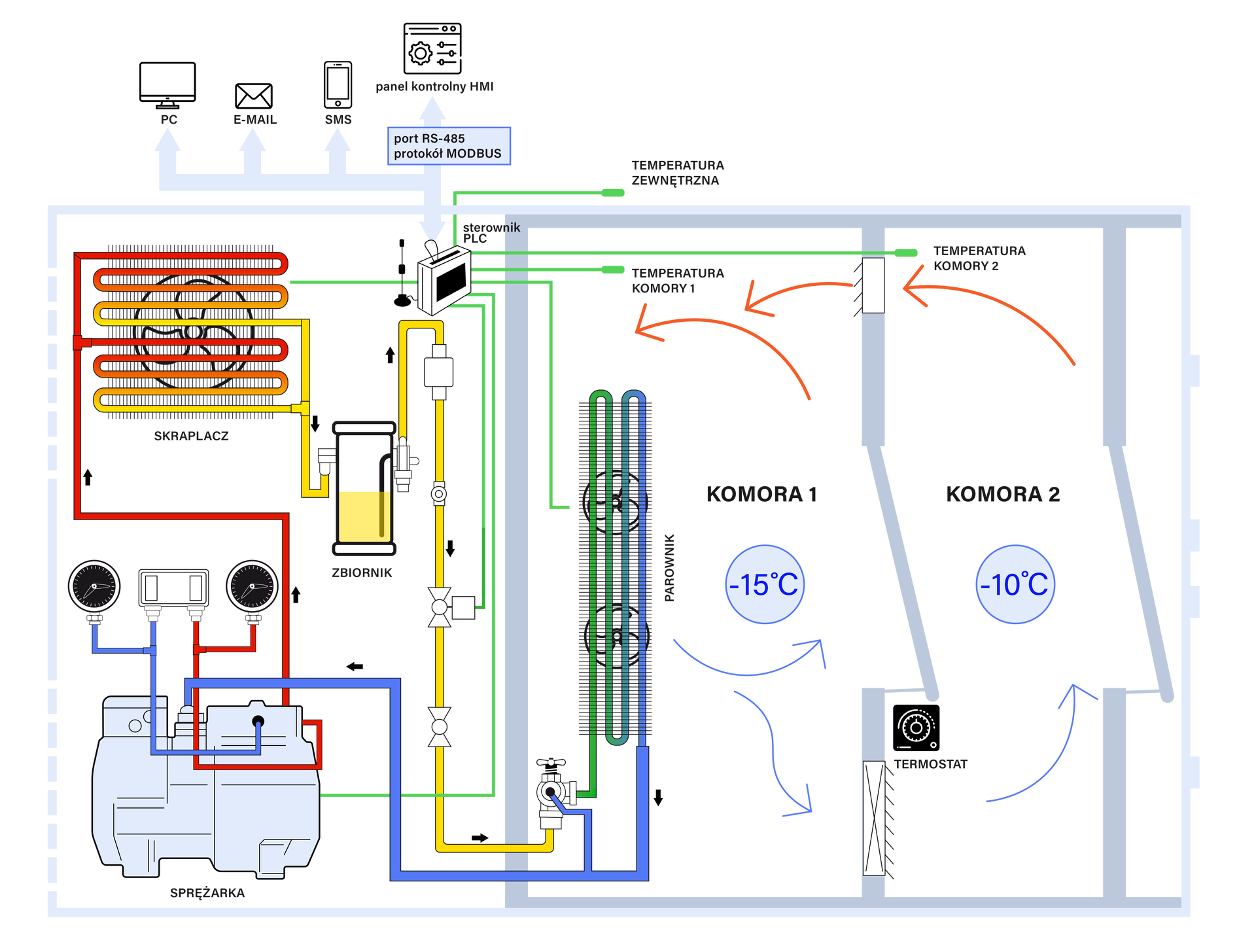

System automatyki chłodniczej w budynkach składa się z wielu wyspecjalizowanych urządzeń, podzespołów oraz elementów. Ich parametry oraz specyfika różnią się od siebie (najczęściej nieznacznie), dlatego ważne jest, żeby odpowiednio dobrać te elementy do specyfiki danego budynku. Rysunek przedstawia podstawowy układ chłodniczy w kontenerze chłodniczym z dwiema komorami.

Praca przedstawionego na rysunku układu jest stabilna dzięki zautomatyzowaniu procesu chłodzenia. Poszczególne elementy tego układu działają w następujący sposób:

Sprężarka jest odpowiedzialna za zasysanie pary czynnika chłodniczego o niskim ciśnieniu i sprężanie jej do wysokiego ciśnienia. Jest sterowana przez sterownik PLC na podstawie sygnałów wysyłanych przez czujniki temperatury zainstalowane w komorach chłodniczych.

Skraplacz służy do odprowadzenia ciepła pobranego przez czynnik chłodniczy w parowniku oraz ciepła, które czynnik uzyskał podczas sprężania. W skraplaczu następuje przejście od fazy parowej do ciekłej. Proces ten jest kluczowy dla uzyskania wysokiej efektywności chłodzenia i powrotu czynnika chłodniczego do postaci ciekłej.

Parownik znajduje się wewnątrz komór chłodniczych i służy do absorpcji ciepła z komór poprzez czynnik chłodniczy. Czynnik paruje w parowniku, pobierając ciepło z otoczenia, co powoduje obniżenie temperatury.

Termostat monitoruje temperaturę w komorach chłodniczych i przekazuje informacje do sterownika PLC. W zależności od ustawionych wartości temperatury, sterownik PLC decyduje o włączeniu lub wyłączeniu sprężarki, regulując tym samym ilość czynnika chłodniczego przepływającego przez układ.

Zawór rozprężny reguluje przepływ czynnika chłodniczego do parownika, kontrolując jednocześnie jego ciśnienie. Pomaga utrzymać odpowiednią ilość czynnika w parowniku, co wpływa na efektywność procesu chłodzenia.

Sterownik PLC (Programmable Logic Controller) pełni funkcję mózgu układu, przyjmując dane z czujników i decydując o działaniach poszczególnych elementów instalacji. Sterownik PLC jest zaprogramowany w taki sposób, aby utrzymywać zadane warunki temperaturowe w komorach chłodniczych: w jednej z komór powinna panować temperatura -15°C, a w drugiej -10°C.

Panel HMI (Human‑Machine Interface) umożliwia operatorowi monitorowanie i kontrolę układu chłodniczego. Operator może śledzić parametry pracy, zmieniać ustawienia temperatury, kontrolować tryby pracy i odbierać ostrzeżenia lub komunikaty dotyczące ewentualnych awarii.

Zbiornik służy do gromadzenia czynnika chłodniczego, umożliwiając stabilną pracę układu. Zapewnia elastyczność w zakresie ilości czynnika, zwłaszcza podczas zmiany obciążenia układu.

Czujniki temperatury

Ich podstawową funkcją jest pomiar temperatury powietrza nawiewanego, wywiewanego lub zewnętrznego. Pozwalają utrzymać zaprogramowaną w systemie temperaturę w chłodzonych pomieszczeniach oraz zapewniają optymalną regulację urządzeń chłodniczych.

Czujniki wilgotności

Najważniejszą funkcją tego typu czujników jest utrzymanie optymalnego poziomu wilgotności w danym pomieszczeniu, co jest istotne dla sprawnego działania systemu chłodzenia.

Czujniki wilgotności mają wbudowany kondensator z dielektrykiem wykonanym z polimeru o właściwościach higroskopijnych, który jest tzw. elementem czułym. Sygnał, który emituje czujnik do jednostki sterującej, zmienia się zawsze proporcjonalnie do zmian wilgotności względnej powietrza w danym pomieszczeniu.

W przypadku wysokiej wilgotności powietrza czujniki wilgotności mogą wskazać jednostce sterującej, że należy włączyć działanie systemu chłodzenia w celu schłodzenia powietrza i usunięcia nadmiaru pary wodnej. Warto pamiętać, że wysoka wilgotność może prowadzić do kondensacji wilgoci na powierzchniach oraz wzrostu pleśni i grzybów.

Czujniki wilgotności mogą również pomagać w utrzymaniu odpowiedniej wilgotności w przypadku, gdy powietrze jest zbyt suche. W takiej sytuacji jednostka sterująca może włączyć funkcję nawilżania lub zmniejszyć intensywność chłodzenia w celu ograniczenia efektu wysuszenia powietrza.

Czujniki ciśnienia (presostaty)

Ich główną funkcją jest utrzymanie odpowiedniego ciśnienia czynnika chłodniczego w różnych punktach układu chłodniczego. Czujniki ciśnienia umieszczone są m.in. przed i za sprężarką, przed i za zaworem rozprężnym, przed i za skraplaczem, przed i za parownikiem. Monitorują one ciśnienie czynnika chłodniczego w tych punktach, co pozwala na bieżące śledzenie i kontrolowanie pracy układu chłodzenia.

Na podstawie odczytów czujników ciśnienia jednostka sterująca może regulować pracę zaworów rozprężnych, wentylatorów, sprężarek i innych urządzeń chłodniczych w celu utrzymania optymalnego ciśnienia czynnika chłodniczego. Może to obejmować dostosowywanie poziomu otwarcia zaworów, zmianę prędkości wentylatorów lub regulację mocy sprężarek.

Czujniki ciśnienia pełnią również funkcję ochronną, wykrywając nadmierne ciśnienie czynnika chłodniczego w układzie. W przypadku wzrostu ciśnienia powyżej dopuszczalnych wartości jednostka sterująca może wyłączyć sprężarkę lub otworzyć zawór rozprężny, żeby wydatnie zmniejszyć ciśnienie i zapobiec uszkodzeniom całego układu.

Detektory zamontowane w tych czujnikach wykorzystują czujniki elektrochemiczne i układy mikroprocesorowe.

Czujniki poziomu cieczy

Służą do pomiaru poziomu czynnika chłodniczego w zbiorniku. Są specjalnie przystosowane do wysokich ciśnień i niskich temperatur. Najczęściej montowane są na zbiornikach czynnika chłodniczego.

Jednostka sterująca

Do jednostki sterującej płyną m.in. dane (w postaci sygnałów) ze wszystkich czujników, które wykorzystuje dana instalacja chłodnicza. Na podstawie odczytów z czujników i programowanych algorytmów jednostka sterująca podejmuje decyzje dotyczące pracy urządzeń chłodniczych, decyduje np. o włączaniu i wyłączaniu sprężarek, regulacji prędkości wentylatorów, otwieraniu i zamykaniu zaworów. Dlatego pełni ona kluczową rolę w monitorowaniu, sterowaniu i zarządzaniu różnymi elementami układu chłodniczego.

Jednostka sterująca umożliwia programowanie harmonogramów pracy układu chłodniczego w zależności od funkcji pomieszczeń. Może obsługiwać różne tryby, np. automatyczny, tryb oszczędzania energii, tryb nocny, który dostosowuje działanie instalacji w zależności od określonych godzin i warunków.

Jednostka sterująca generuje alarmy i powiadomienia w przypadku awarii, nieprawidłowości lub przekroczenia ustalonych progów. Informuje to personel obsługujący lub zarządzający systemem chłodniczym o problemach i umożliwia podjęcie odpowiednich działań naprawczych.

Najnowocześniejsze jednostki sterujące wyposażone są w interfejsy komunikacyjne, np. Ethernet, Modbus czy BACnet, które umożliwiają integrację z innymi systemami w budynku, takimi jak systemy wentylacyjne, systemy oświetleniowe, systemy alarmowe, co pozwala na koordynację działania różnych systemów i optymalizację efektywności energetycznej.

Sterowniki

Programowalne sterowniki współpracują z czujnikami, od których otrzymują informacje o temperaturze, ciśnieniu czy wilgotności, a jednocześnie wymuszają otwarcie zaworu czy wzrost tempa przepływu cieczy, dzięki którym system zachowuje równowagę. Wśród elementów automatyki chłodniczej można spotkać między innymi sterowniki elektroniczne do komór, sterowniki parownikowe do zaworów, regulatory wydajności sprężarek i skraplacza oraz wiele innych modułów sterujących.

Za pomocą sterowników programuje się wybrane parametry dla danej instalacji chłodniczej. Najnowocześniejsze sterowniki wyposażone są w rozbudowane mikroprocesory. Dzięki sterownikom można m.in. regulować temperaturę w określonych pomieszczeniach, sterować wentylatorami, zaworami elektromagnetycznymi i rozprężnymi, a także regulować start kompresora.

W pełni programowalne sterowniki służą do wysyłania sygnałów do poszczególnych urządzeń centrali klimatyzacyjnej według wykorzystanego przez użytkownika programu realizującego dany schemat postępowania.

Bardzo często sterowniki stosuje się w zastępstwie regulatora temperatury i presostatów (presostat to urządzenie, które kontroluje poziom ciśnienia w zamkniętym układzie, np. w sprężarce). Dzięki sterownikom można również kontrolować stan wszystkich urządzeń składających się na instalację chłodniczą.

Sterowniki można łączyć w tzw. systemy sterownicze dzięki wykorzystaniu magistrali transmisji danych. Dobrze dobrane i wykorzystane sterowniki pozwalają zaoszczędzić spore ilości energii elektrycznej.

Regulatory temperatury (termostaty)

Regulatory temperatury (termostaty) przeznaczone są do regulacji i kontroli temperatury w instalacjach przemysłowych. Porównują odczyty czujników temperatury z wartościami zadanymi. Jeśli różnica między wartością rzeczywistą a wartością zadaną przekracza ustalony próg tolerancji, regulator podejmuje działania w celu dostosowania pracy układu chłodzenia. Termostaty mają wbudowany styk elektryczny jednobiegunowy przełączny, którego położenie zależy od wartości mierzonej temperatury i wielkości ustawionej na skali termostatu (tzw. punkt przełączania).

Nastawa termostatu polega na ustawieniu (za pomocą odpowiedniego pokrętła) wartości nastawy (punktu przełączania) oraz mechanicznej różnicy załączeń. Mechaniczna różnica załączeń (histereza, ang. differential) to wielkość wyrażona w stopniach Celsjusza, która informuje, o ile temperatura musi wzrosnąć lub zmaleć (w zależności od typu termostatu), aby nastąpiło powtórne przełączenie styków termostatu.

Przy ustawianiu wartości mechanicznej różnicy załączeń należy pamiętać, że im mniejsza jest jej wartość, tym wahania temperatury w instalacji są mniejsze. Powoduje to jednak częstsze przełączanie styków, co może doprowadzić do szybszego uszkodzenia urządzenia sterowanego przez termostat.

Termostaty korzystają z czujników, które mierzą aktualną temperaturę w danej strefie lub miejscu. Czujniki mogą być umieszczone w pomieszczeniach, na zewnętrznych jednostkach chłodniczych, na przewodach powietrza lub w innych kluczowych punktach, aby monitorować temperaturę.

Regulatory korzystają z różnych algorytmów regulacji, takich jak m.in. regulacja proporcjonalna (P), proporcjonalno‑całkowa (PI) lub proporcjonalno‑całkowo‑różniczkowa (PID). Algorytm PID jest najbardziej zaawansowanym modelem, który uwzględnia zarówno bieżące zmiany temperatury, jak i tempo tych zmian.

Napędy nastawcze (aktuatory)

Napędy nastawcze, nazywane również aktuatorami, są elementami instalacji automatyki chłodniczej w budynkach, które odpowiadają za ruch i kontrolę zaworów. Aktuatory stosuje się w celu regulacji przepływu czynnika chłodniczego, przewodzenia powietrza oraz sterowania innymi elementami w instalacji. Wyróżnia się następujące typy napędów nastawczych:

Napędy zaworów – wykorzystywane do sterowania zaworami w układzie chłodzenia. Mogą to być m.in. zawory kulowe, zawory zwrotne czy zawory trójdrożne. Aktuatory zaworów otwierają i zamykają zawory w odpowiedzi na sygnały z jednostki sterującej, skutecznie regulując przepływ czynnika chłodniczego.

Napędy modulujące – używane są w celu precyzyjnej regulacji przepływu czynnika chłodniczego lub powietrza. Działają w sposób proporcjonalny, modyfikując swoje położenie w zależności od sygnału sterującego. Stosowane w przypadku, gdy wymagane jest płynne i precyzyjne sterowanie przepływem.

Napędy dwustawne – działają w trybie otwarty/zamknięty, sterując zaworami w sposób dyskretny. Przełączają się pomiędzy dwoma stanami: otwartym i zamkniętym w zależności od sygnałów sterujących. Aktuatory mogą być napędzane za pomocą silników elektrycznych o stałej liczbie obrotów lub silników pneumatycznych. Napędy elektryczne wykorzystują silniki elektryczne do poruszania się, podczas gdy napędy pneumatyczne wykorzystują sprężone powietrze jako źródło napędu. pozycja‑zasobu

Napędy modulujące – używane są w celu precyzyjnej regulacji przepływu czynnika chłodniczego lub powietrza. Działają w sposób proporcjonalny, modyfikując swoje położenie w zależności od sygnału sterującego. Stosowane w przypadku, gdy wymagane jest płynne i precyzyjne sterowanie przepływem.

Napędy dwustawne – działają w trybie otwarty/zamknięty, sterując zaworami w sposób dyskretny. Przełączają się pomiędzy dwoma stanami: otwartym i zamkniętym w zależności od sygnałów sterujących.

Aktuatory mogą być napędzane za pomocą silników elektrycznych o stałej liczbie obrotów lub silników pneumatycznych. Napędy elektryczne wykorzystują silniki elektryczne do poruszania się, podczas gdy napędy pneumatyczne wykorzystują sprężone powietrze jako źródło napędu.

Zawory rozprężne

Zawory rozprężne kontrolują przepływ czynnika chłodniczego i utrzymują odpowiednie ciśnienie w poszczególnych częściach układu chłodzenia. Umieszcza się je bezpośrednio przed parownikiem.

Zawory rozprężają czynnik chłodniczy i odpowiadają za stałe dostarczanie go do parownika. Wyróżnia się zawory rozprężne mechaniczne, nazywane termostatycznymi (TEV), oraz zawory rozprężne elektroniczne (EEV), które dzielą się na proporcjonalne oraz impulsowe.

W najnowocześniejszych instalacjach automatyki chłodniczej w budynkach stosuje się przede wszystkim zawory rozprężne elektroniczne, ponieważ można używać ich ze wszystkim rodzajami czynnika chłodniczego. Ponadto zawory umożliwiają pracę całej instalacji przy optymalnym zasilaniu parownika, co pozwala wydatnie zmniejszyć zużycie energii elektrycznej.

Zawory rozprężne działają na zasadzie zmniejszania przepływu czynnika chłodniczego, gdy ciśnienie jest wysokie, i zwiększania przepływu, gdy ciśnienie jest niskie. Dzięki nim instalacja chłodnicza pracuje przy optymalnym zasilaniu parownika.

Zawory elektromagnetyczne

Zawory elektromagnetyczne, nazywane też elektrozaworami, otwierają lub zamykają przepływ w instalacji chłodniczej. Do kontroli ich pracy wykorzystuje się elektroniczne regulatory lub sterowniki. W stanie spoczynku nie przepuszczają gazu lub cieczy, ale otwierają się, gdy do cewki dochodzi prąd. W systemach chłodniczych stosuje się zawory elektromagnetyczne bezpośredniego działania lub z serwosterowaniem.

Zawory nastawcze

Zawory nastawcze pozwalają na precyzyjne dostosowanie przepływu czynnika chłodniczego do wymagań danego systemu chłodzenia. Pod wpływem sygnału z regulatora zawory korygują strumień energii czynnika chłodniczego dostarczanego do układu. Można więc dostosować otwarcie lub zamknięcie zaworu, aby kontrolować przepływ czynnika, co umożliwia utrzymanie odpowiednich warunków temperaturowych w różnych strefach budynku.

Zawory nastawcze są zazwyczaj sterowane przez jednostkę sterującą lub system zarządzania budynkiem (BMS). Jednostka sterująca odbiera informacje z czujników i na tej podstawie steruje otwarciem lub zamknięciem zaworu nastawczego w celu dostosowania przepływu czynnika chłodniczego.

Wyróżnia się nastawcze zawory przelotowe oraz zawory trójdrogowe. Zawory trójdrogowe pozwalają na regulację przepływu czynnika chłodniczego w dwóch różnych kierunkach. Są używane w układach z dwoma obiegami.

Niektóre zawory nastawcze są wyposażone w funkcje ochronne, takie jak ograniczniki przepływu, które zapobiegają nadmiernemu przepływowi czynnika chłodniczego. Chronią one instalację przed uszkodzeniami spowodowanymi zbyt wysokim przepływem i zapewniają stabilne działanie układu chłodzenia.

Falowniki

Falowniki, nazywane również przemiennikami częstotliwości, używane są w instalacjach automatyki chłodniczej w celu sterowania prędkością i wydajnością silników elektrycznych, m.in. silników sprężarek, wentylatorów czy pomp.

Dzięki wykorzystaniu falowników możliwe jest płynne regulowanie prędkości obrotowej silników, co przekłada się na lepszą kontrolę i oszczędność energii w systemach chłodzenia.

Falowniki umożliwiają również płynną regulację innych parametrów silników, takich jak moment obrotowy czy przyspieszenie. Dzięki temu można precyzyjnie kontrolować pracę urządzeń chłodniczych, zapewniając optymalne warunki chłodzenia w budynku.

Falowniki służą także do ochrony silników przed przeciążeniem i innymi usterkami. Mogą monitorować prąd, temperaturę czy napięcie silnika i w razie potrzeby automatycznie reagować, np. poprzez zmniejszenie prędkości obrotowej lub zatrzymanie silnika w przypadku wykrycia problemów.

Wentylatory

Wentylatory umożliwiają przepływ powietrza, wymianę ciepła oraz utrzymanie odpowiednich warunków temperaturowych. Są urządzeniami strumieniowymi.

chłodnictwie wykorzystuje się głównie wentylatory osiowe do niskich i średnich ciśnień lub promieniowe do wyższych ciśnień. Wentylatory osiowe do dużych objętości tłoczonego powietrza oraz niskich ciśnień mają długie skrzydła i piastę o niewielkiej średnicy. Wentylatory odbierają ciepło powstające podczas pracy różnych urządzeń i podczas procesów zachodzących w trakcie obniżania temperatury.

W typowym wentylatorze osiowym powietrze jest wypychane lub wciągane wzdłuż osi wirnika. Wentylator pracuje w zakresie temperatur od +70ºC do –40ºC oraz przy względnej wilgotności dochodzącej do 95%.

Wentylatory są wykorzystywane w różnych miejscach instalacji chłodniczej. W chłodniczych jednostkach zewnętrznych (kondensatorach) stosowane są w celu skutecznego rozpraszania ciepła. Powietrze jest przepychane przez zewnętrzne powierzchnie wymiennika ciepła, co umożliwia skuteczną kondensację czynnika chłodniczego i obniżenie jego temperatury.

W instalacji automatyki chłodniczej wentylatory mogą być wyposażone w systemy sterowania prędkością, czyli falowniki. Pozwala to na regulację prędkości obrotowej wentylatora w zależności od warunków zewnętrznych, obciążenia i preferencji użytkownika. Sterowanie jego prędkością pozwala na precyzyjne dostosowanie ilości powietrza, co przekłada się na efektywność energetyczną.

Wentylatory mogą również pełnić funkcje ochronne, m.in. dzięki czujnikom przeciążeniowym, czujnikom obecności czy temperatury. Pozwala to na monitorowanie pracy wentylatorów i wykrywanie potencjalnych problemów, takich jak przeciążenia, blokady, niski przepływ powietrza itp. Działania ochronne mogą obejmować zatrzymanie wentylatora w razie awarii lub wygenerowanie alarmu w celu podjęcia odpowiednich działań naprawczych.

Panele sterujące i wskaźniki

Pełnią one rolę interfejsu pomiędzy użytkownikiem a systemem automatyki, umożliwiając monitorowanie, sterowanie i diagnostykę instalacji chłodniczej.

Panele sterujące umożliwiają użytkownikom interakcję z systemem automatyki chłodniczej. Panele mogą zawierać m.in. przyciski, pokrętła, wyświetlacze LCD czy dotykowe ekrany. Zazwyczaj umieszcza się je w strategicznych miejscach, takich jak pomieszczenia techniczne lub sterownie.

Wskaźniki są elementami wizualnymi, które dostarczają informacji o stanie pracy i parametrach instalacji chłodniczej. Mogą to być m.in. wskaźniki LED, wyświetlacze cyfrowe czy diody sygnalizacyjne. Informują one o temperaturze, ciśnieniu, stanie pracy urządzeń oraz alarmach. Pozwalają operatorom monitorować i oceniać stan instalacji oraz podejmować odpowiednie działania w przypadku awarii lub nieprawidłowości.

Przyciski sterujące umożliwiają wprowadzanie poleceń i sterowanie różnymi funkcjami systemu automatyki chłodniczej. Mogą to być m.in. przyciski włącz/wyłącz, przyciski regulacji wartości zadanych czy przyciski trybów pracy.

Sprężarki

Urządzenia te pełnią kluczową rolę w cyklu chłodniczym. Odpowiadają za sprężanie czynnika chłodniczego i wymuszają jego przepływ. Sprężarki generują wysokie ciśnienie i temperaturę czynnika chłodniczego, co umożliwia jego skuteczną kondensację i odprowadzenie ciepła na zewnątrz budynku.

Sprężarki w instalacji automatyki chłodniczej mogą być sterowane w celu dostosowania wydajności i oszczędności energii. Sterowanie obejmuje regulację prędkości obrotowej, włączanie i wyłączanie sprężarek oraz dostosowywanie poziomu sprężu w zależności od zapotrzebowania na chłodzenie.

Sprężarki pełnią też funkcje ochronne, wykorzystując czujniki przeciążeniowe, czujniki temperatury oraz czujniki oleju. Czujniki monitorują pracę sprężarek i wykrywają potencjalne awarie lub nieprawidłowości. W przypadku wykrycia problemów następuje zatrzymanie sprężarki lub generowany jest alarm w celu zapobieżenia dalszym uszkodzeniom.

Sprężarki chłodnicze stosowane w instalacjach chłodniczych w budynkach dzieli się ze względu na:

zasadę działania (przepływowe, wyporowe),

rodzaj ruchu sprężarki (obrotowe, drgające, posuwisto‑zwrotne),

rodzaj napędu (silnik rotacyjny, napęd magnetodynamiczny, silnik rotacyjny i wał korbowy),

element roboczy (wirniki turbiny, tłok obrotowy, tłok drgający, membranowy),

budowę (osiowe, promieniowe, wielołopatkowe, jednołopatkowe, spiralne).

Odpowiednia wydajność, sterowalność i efektywność energetyczna sprężarek ma duże znaczenie dla utrzymania optymalnych warunków chłodzenia i zmniejszenia zużycia energii.

W chłodnictwie przemysłowym często znajdują zastosowanie sprężarki tłokowe.

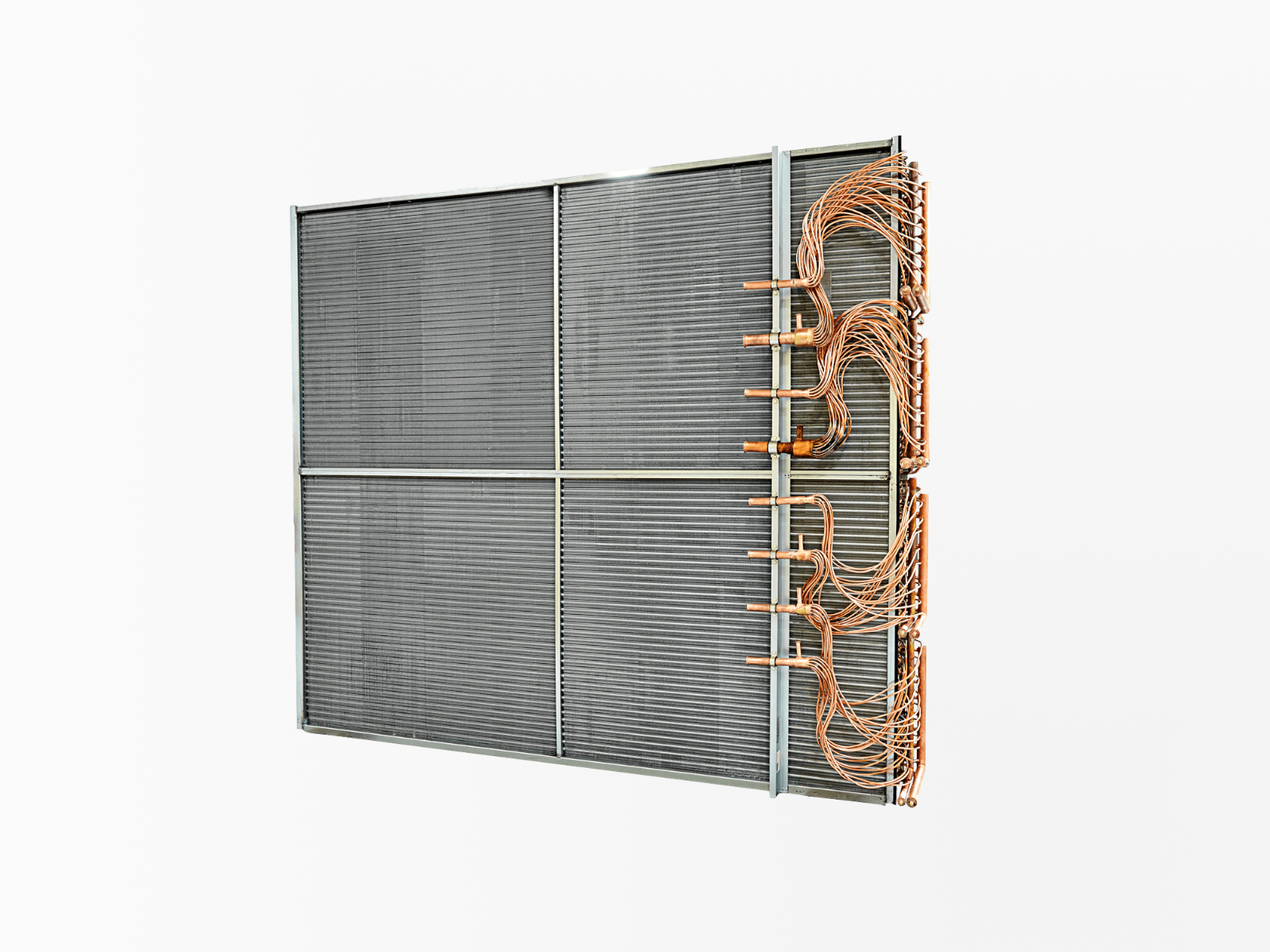

Skraplacze

Urządzenia te pełnią kluczową rolę w cyklu chłodniczym. Odpowiadają za odprowadzanie ciepła z czynnika chłodniczego i przekształcanie go z postaci gazowej w ciekłą. Ponadto skraplacze skutecznie kondensują czynnik chłodniczy oraz odprowadzają ciepło na zewnątrz budynku.

Skraplacze będące wymiennikami ciepła, w których gorący gazowy czynnik chłodniczy zostaje schłodzony do postaci ciekłej poprzez oddawanie ciepła do otoczenia, są zazwyczaj umieszczone na zewnątrz budynku, na dachu lub w innym dostępnym miejscu.

Ważne jest, aby skraplacze miały odpowiednią przestrzeń i wentylację wokół siebie, żeby zapewnić skuteczną kondensację i odprowadzenie ciepła. Mogą być również wyposażone w osłony lub obudowy w celu ochrony przed warunkami atmosferycznymi.

Skraplacze mogą też pełnić funkcje ochronne, m.in. dzięki czujnikom temperatury, przegrzania czy czujnikom ciśnienia, które monitorują stan pracy skraplacza i mogą wykryć awarie lub nieprawidłowości. Ochrona skraplaczy może obejmować automatyczne wyłączanie urządzenia w przypadku przekroczenia określonych parametrów, generowanie alarmów awaryjnych lub innych działań mających na celu zabezpieczenie skraplacza przed uszkodzeniem.

W instalacjach chłodniczych stosuje się różne typy skraplaczy, m.in. powietrzne, wodne i powietrzno‑wodne. Skraplacze powietrzne wykorzystują przepływ powietrza do schłodzenia czynnika chłodniczego, podczas gdy w skraplaczach wodnych do odprowadzenia ciepła służy obieg wody. Skraplacze powietrzno‑wodne łączą obie te funkcje.

Efektywność energetyczna skraplaczy ma duże znaczenie w instalacji automatyki chłodniczej. Nowoczesne skraplacze są projektowane w taki sposób, żeby zapewniać wysoką wydajność energetyczną i minimalizować straty. Urządzenia takie jak wentylatory o zmiennej prędkości, inwertery czy zaawansowane wymienniki ciepła pozwalają na osiągnięcie większej efektywności i oszczędności energii.

Parowniki

Urządzenia te pełnią kluczową rolę w cyklu chłodniczym. Odparowują ciekły czynnik chłodniczy, co powoduje absorpcję ciepła z otoczenia. Rozprężony czynnik chłodniczy płynie ze skraplacza przez zawór rozprężny do parownika i tam, poprzez parowanie, pochłania ciepło z powietrza w pomieszczeniu, przechodząc w rozprężony stan gazowy. Gaz płynie z powrotem do sprężarki, gdzie cykl obiegu czynnika chłodniczego zaczyna się od nowa.

Parowniki są zazwyczaj umieszczane wewnątrz budynków, w obszarach, w których wymagane jest chłodzenie. Mogą to być centralne jednostki klimatyzacyjne, chłodnice powietrza lub inne komponenty systemu chłodniczego. Ważne jest, żeby parowniki miały zapewniony odpowiedni przepływ powietrza wokół siebie.

Efektywność chłodzenia parowników ma duże znaczenie dla instalacji automatyki chłodniczej. Odpowiednie projektowanie i dopasowanie parowników do wymagań chłodzenia umożliwia osiągnięcie optymalnej wydajności chłodzenia.

Parowniki w instalacji automatyki chłodniczej mogą być sterowane w celu dostosowania wydajności i oszczędności energetycznych. Proces ten obejmuje regulację temperatury parownika, kontrolę przepływu powietrza oraz dostosowanie pracy wentylatorów. Sterowanie parownikami może się odbywać manualnie lub automatycznie, zależnie od rodzaju systemu automatyki.

Parowniki mogą pełnić funkcje ochronne, m.in. dzięki czujnikom temperatury, przegrzania czy przepływu powietrza, które monitorują stan pracy tych urządzeń i mogą wykrywać awarie lub nieprawidłowości. Ochrona parowników może obejmować automatyczne wyłączanie w przypadku przekroczenia ustalonych parametrów, generowanie alarmów awaryjnych lub podjęcie innych działań mających na celu zabezpieczenie parownika przed uszkodzeniem.

Wróć do spisu treściWróć do spisu treści

Powrót do filmu edukacyjnegoPowrót do filmu edukacyjnego

Powrót do materiału głównegoPowrót do materiału głównego