Montaż, naprawa i konserwacja urządzeń elektrycznych, pneumatycznych oraz hydraulicznych

MEP.01. Montaż i naprawa maszyn i urządzeń precyzyjnych - Mechanik precyzyjny 731103

Typowe urządzenia sterujące stosowane w maszynach, urządzeniach precyzyjnych

WIZUALIZACJA 3D

W całym materiale dostępne są nagrania dźwiękowe tożsame z treścią.

Spis treści

WstępWstęp

Urządzenia sterująceUrządzenia sterujące

Stanowisko do montażu urządzeń pneumatycznychStanowisko do montażu urządzeń pneumatycznych

Stanowisko do montażu urządzeń elektrycznych i pneumatycznychStanowisko do montażu urządzeń elektrycznych i pneumatycznych

Stanowisko do montażu urządzeń hydraulicznych i elektrycznychStanowisko do montażu urządzeń hydraulicznych i elektrycznych

Wizualizacje 3D przedstawionych stanowiskWizualizacje 3D przedstawionych stanowisk

Wstęp

Wizualizacja ukazuje typowe urządzenia sterujące stosowane w maszynach i urządzeniach precyzyjnych i pozwala na zapoznanie się z ich budową, funkcjonowaniem oraz zastosowaniem, a wszystko to w formie wizualizacji 3D. Zapraszamy do odkrywania fascynującego świata technologii kryjącego się za niezliczonymi mechanizmami i urządzeniami, z którymi mamy do czynienia na co dzień.

Powrót do spisu treściPowrót do spisu treści

Urządzenia sterujące

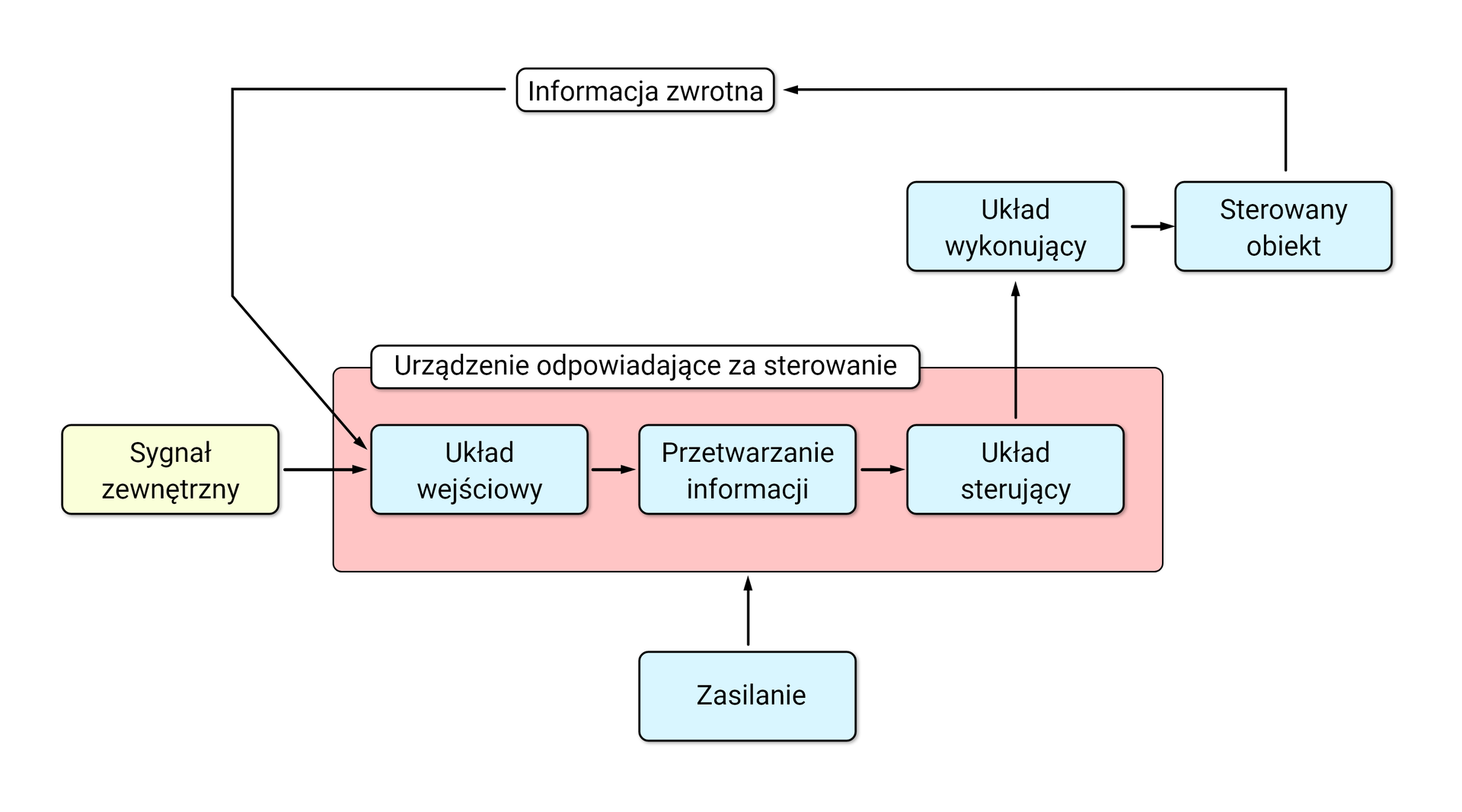

Sterowaniem nazywamy oddziaływanie na obiekt sterowany, które ma wywołać jego konkretnego zachowanie bądź też zachowanie zbliżone do pierwotnie zdefiniowanego.

Typowe urządzenie sterujące składa się z kilku podstawowych elementów, takich jak układy wejściowe, układy przetwarzające informacje i układy sterujące.

Układy wejściowe odbierają sygnały z otoczenia oraz sygnały sprzężenia zwrotnego (czyli sygnały odpowiedzi obiektu sterowanego doprowadzone ponownie do wejścia), które przekazują dalej do układów przetwarzających informację.

Układy przetwarzające informacje to układy realizujące logikę sterowania na podstawie odebranych sygnałów wejściowych. Zadaniem tych układów jest odpowiednia reakcja na sygnały płynące z otoczenia i wysłanie informacji wskazującej, jak ma się zachować układ sterowania w odpowiedzi na wejściowe sygnały.

Układy sterujące to układy pośredniczące pomiędzy układami przetwarzającymi informacje (odpowiadającymi za logikę sterowania) a układami wykonawczymi (np. silnikami, siłownikami). Układy sterujące mają za zadanie w odpowiedzi na sygnał sterujący (zazwyczaj o niskiej energii) odpowiednio wysterować układ wykonawczy, który zazwyczaj cechuje się o wiele wyższym zapotrzebowaniem na energię od układów sterujących. Układy sterujące pełnią czasem funkcję pośredniczącą pomiędzy dwoma rodzajami energii, np. sygnały sterujące bardzo często wykorzystują energię elektryczną, a układy wykonawcze zasilane są energią ciśnienia gazu i w tym przypadku układy sterujące odpowiadają za możliwość sterowania energią elektryczną działaniem układów wykonawczych zasilanych sprężonym gazem.

Powrót do spisu treściPowrót do spisu treści

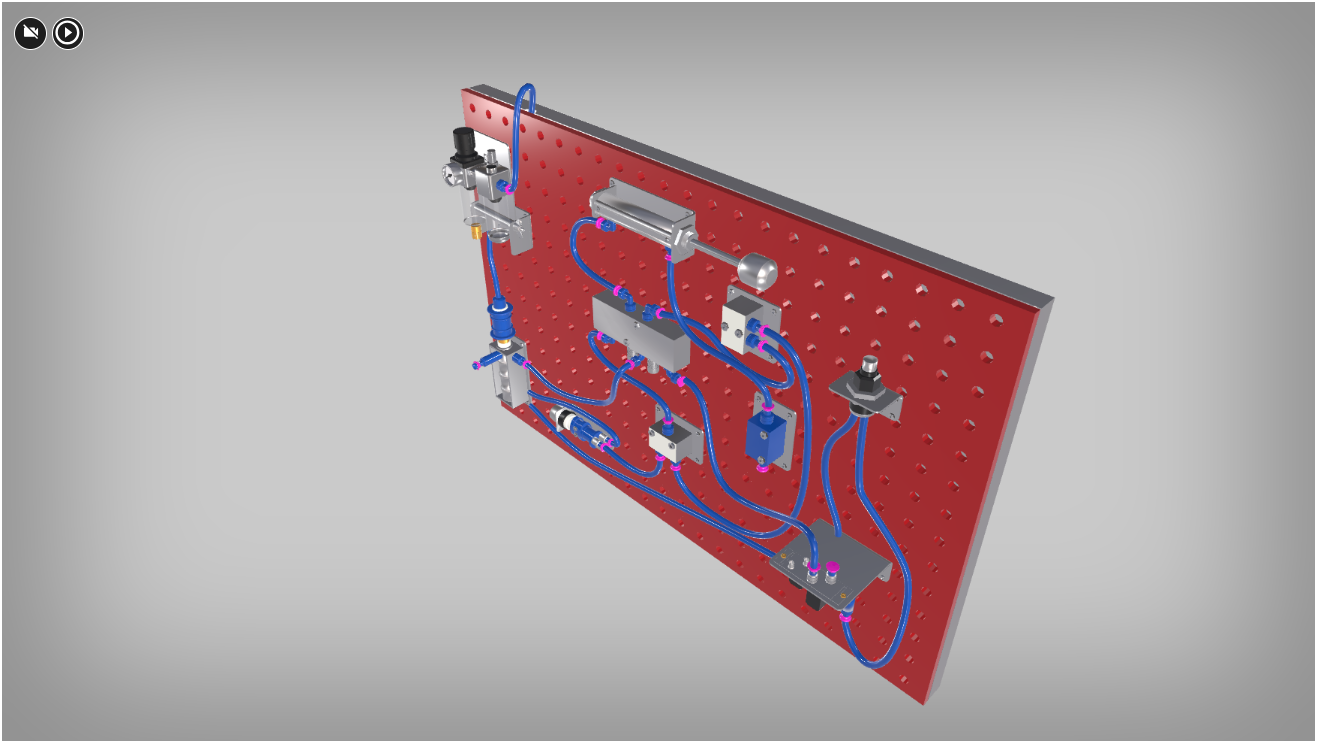

Stanowisko do montażu urządzeń pneumatycznych

Stanowisko do montażu urządzeń pneumatycznych jest przestrzenią roboczą specjalnie zaprojektowaną do składania, testowania i kalibracji urządzeń działających na zasadzie sprężonego powietrza. Stanowisko składa się z różnorodnych komponentów i narzędzi, które umożliwiają precyzyjny montaż i sprawdzenie działania urządzeń pneumatycznych.

Główne składniki stanowiska do montażu urządzeń pneumatycznych to:

przycisk monostabilny i zawór rozdzielający jako układ wejściowy w pneumatyce,

zawór logiczny jako element przetwarzający informację,

zawór rozdzielający jako element sterujący,

czujniki jako układy wejściowe w pneumatyce

siłownik pneumatyczny.

Przycisk monostabilny i zawór rozdzielający jako układ wejściowy w pneumatyce

Zawór rozdzielający składa się z następujących elementów: Przyłączy, czyli elementów, do których podłącza się przewody pneumatyczne zasilające, robocze oraz odpowietrzniki, filtry, tłumiki. Liczba przyłączy występujących w kwadracie mówi nam o liczbie dróg występujących w fizycznym zaworze. Elementu zewnętrznego sterowania, np. przycisku, cewki przekaźnika, rolki, sprężyny. Na schemacie funkcjonalnym za pomocą linii zaznaczono fizyczne połączenia między przyłączami, za pomocą grotów strzałek – kierunki przepływu powietrza, a za pomocą trójkąta – wylot powietrza do atmosfery. Jeśli wylot powietrza na schemacie zapisano bez linii, a jedynie w postaci trójkąta, oznacza to, że do zaworu nie można podłączyć dodatkowych elementów występujących na drodze odpowietrzenia, takich jak tłumiki czy filtry. Zawór rozdzielający na schemacie funkcjonalnym przedstawia się za pomocą kwadratów złączonych ze sobą jednym bokiem. Kwadraty te przedstawiają położenie elementu sterującego (połączenia mogące wystąpić w fizycznym zaworze po zadziałaniu elementu sterującego). Co ważne, na schematach wszelkie zawory przedstawia się w formie niewysterowanej (spoczynkowej). Zawory rozdzielające mogą być sterowane ręcznie, mechanicznie, pneumatycznie, hydraulicznie, elektrycznie, elektropneumatycznie i elektrohydraulicznie.

Zawór logiczny jako element przetwarzający informacje

Używany do sterowania układami w zależności od sygnałów (stanów) pojawiających się na wejściu układu, zgodnie z logiką Boole’a, [czyt. Bula] np. zależnie od kombinacji wciśniętych przycisków na panelu operatora bądź też na przykład ustanowienia warunku, zgodnie z którym aby rozpocząć proces wysuwu siłownika, musi być on w pozycji wsuniętej i musi być wciśnięty przycisk odpowiedzialny za wysuw siłownika. Wśród zaworów logicznych wyróżniamy: Zawór podwójnego sygnału – zawór będący praktyczną realizacją operacji iloczynu logicznego. Posiada dwa wejścia i jedno wyjście. W przypadku gdy tylko na jednym z wejść pojawia się sygnał wewnętrzny, suwak zostaje dociśnięty do gniazda i następuje odcięcie przepływu płynu. Dopiero pojawienie się sygnałów na obydwu wejściach powoduje dociśnięcie suwaka do gniazda na wejściu, na którym ciśnienie jest większe, i otwarcie drogi przepływu dla płynu na wejściu, na którym występuje mniejsze ciśnienie. Przełącznik obiegu – zawór logiczny realizujący operację OR‑sumy logicznej. Zawór ten posiada dwa wejścia sygnałowe oraz jedno wyjście. Gdy na jednym z wejść pojawi się sygnał sterujący, wejście drugie jest odcinane od wyjścia. W przypadku gdy na obu wejściach pojawią się sygnały sterujące, wejście, na którym występuje mniejsze ciśnienie, jest odcinane. Oczywiście poza wymienionymi zaworami logicznymi funkcje logiczne realizować można za pomocą odpowiednio połączonych ze sobą zaworów rozdzielających.

Zawór rozdzielający jako element sterujący

Zawory rozdzielające sterowane pośrednio lub w małych układach bezpośrednio oprócz pełnienia funkcji układu wejściowego mogą również pełnić funkcję układu sterującego. W tym przypadku sterują one bezpośrednio pracą siłownika pneumatycznego lub też hydraulicznego, a o odgrywanej przez nie roli decyduje miejsce ich umieszczenia i to, czy wychodząca z nich informacja trafia bezpośrednio do siłownika, czy też jest informacją przetwarzaną przez inne układy. Wyróżniamy także inne układy sterujące: Zawory dławiące sterują natężeniem przepływu płynu w obydwu kierunkach w takim samym stopniu. Zazwyczaj nastawiane są pokrętłem w celu wyregulowania stopnia dławienia. Przepływ mogą dławić na wlocie płynu do urządzenia lub też wylocie płynu z urządzenia, sterując tym samym prędkością działania. Zawory zwrotne pozwalają na przepływ płynu tylko w jednym kierunku. Jeśli są wyposażone w sprężynę dociskową, mogą pracować w dowolnej pozycji, a jeśli natomiast nie mają sprężyny dociskowej, mogą pracować jedynie w pozycji określonej przez producenta. Zawory dławiąco‑zwrotne to połączenie zaworu dławiącego i zaworu zwrotnego w celu dławienia przepływu tylko w jednym kierunku. Wyłączniki silnikowe separują od linii zasilania, ale dają również możliwość ręcznego sterowania i kontroli urządzenia. Są to łączniki przeznaczone do ochrony, łączenia oraz rozdzielania obwodów prądowych z urządzeniem. Wyłączniki silnikowe zabezpieczają silniki przed zniszczeniem w razie przeciążenia, zwarcia, zaniku jednej fazy bądź innej awarii. Wyłącznik silnikowy składa się z wyzwalacza elektromagnetycznego (człon nadprądowy), który pełni funkcję zabezpieczenia zwarciowego, oraz wyzwalacza termicznego, który pełni funkcję zabezpieczenia przeciążeniowego w celu ochrony uzwojenia silnika. Najczęściej zbudowany jest on z użyciem bimetalowego wyzwalacza zwłocznego. Ważne jest, aby wyłączniki silnikowe montować przed stycznikiem w celu jego ochrony, ustawić wyłącznik na prąd znamionowy silnika oraz właściwie ustawić regulowany prąd obciążeniowy. Styczniki oraz przekaźniki są jednymi z ostatnich elementów biorących udział w torze sterowania, np. załączają lub wyłączają pracę silników (są wtedy uznawane za układy sterujące). Podobnie jak w przypadku zaworów rozdzielających, w zależności od ich umiejscowienia i pełnionej funkcji mogą odpowiadać za bezpośrednie sterowanie napędem lub mogą być elementem składowym układu przetwarzającego informacje.

Czujniki jako układy wejściowe w pneumatyce

W systemach pneumatycznych czujniki odgrywają kluczową rolę jako układ wejściowy, zbierając dane z otoczenia i przekazując je do głównego sterownika w celu przetworzenia i odpowiedniej reakcji. Przykładami tego typu czujników są: Łączniki drogowe/krańcówki – czujniki, których działanie opiera się na mechanice. Stosowane są do wykrywania pozycji, elementów ruchomych w urządzeniach. Gdy są ustawione jako ostatnie czujniki wykrywające pozycję, nierzadko pełniąc tym samym funkcję bezpieczeństwa (jako ostatnie czujniki tuż przed przeszkodą, zapobiegające kolizji elementu ruchomego z przeszkodą), nazywa się je wyłącznikami krańcowymi. Natomiast gdy ustawione są gdzieś w środku zakresu ruchu danego elementu ruchomego, nazywa się je łącznikami drogowymi. Czujniki te należą do grupy czujników działających na podstawie logiki dwustanowej. Gdy nadjeżdżający element, np. siłownik pneumatyczny, naciśnie na rolkę czujnika i spowoduje jej wciśnięcie, sygnał z wejścia czujnika, np. sprężone powietrze, lub też sygnał elektryczny zostanie przekazany do wyjścia, informując tym samym jednostkę sterującą o osiągnięciu pozycji przez element ruchomy. Co ważne, czujniki te znajdują zastosowanie w elementach, które poruszają się po stałym i niezmiennym torze, np. elementach obrotowych, lub też poruszających się po liniach prostych. Istnieją dwa typy łączników drogowych/krańcówek: Łącznik z rolką działający w dwóch kierunkach, np. taka krańcówka zostanie wciśnięta zarówno przy wysuwie jak i wsuwie siłownika. Łącznik z rolką łamaną działający tylko w jednym kierunku, np. łącznik ten zostanie wciśnięty tylko przy wysuwie lub tylko przy wsuwie siłownika – gdy siłownik będzie się poruszać przeciwnie do kierunku działania, rolka złamie się i ugnie, nie przełączając tym samym łącznika. Czujniki zbliżeniowe – służą do wykrywania pozycji lub też zliczania liczby obrotów danego urządzenia. Wśród tej bardzo różnorodnej grupy czujników do najpopularniejszych należą: Czujniki pojemnościowe – zbudowane z obwodu rezonansowego RC zawierającego rezystor i kondensator oraz z układu elektronicznego, który dokonuje pomiaru drgań w obwodzie rezonansowym. Przy pojawieniu się przedmiotu w obszarze działania czujnika przewodzącego prąd elektryczny (będący izolatorem) nawet w minimalnym stopniu zostaje zmieniona wartość pojemności kondensatora i na wyjście sygnałowe czujnika wystawiany jest sygnał mówiący o wykryciu przedmiotu w pobliżu czujnika. Czujniki indukcyjne – zbudowane z rezonansowego obwodu RL zawierającego rezystor i cewkę oraz układu elektronicznego przetwarzającego sygnał z czujnika. Ten typ czujnika zbliżeniowego działa na podstawie zmiany indukcyjności cewki w czujniku z racji pojawienia się w obszarze wykrywania przedmiotu przewodzącego prąd, np. metalu lub grafitu. Czujniki optyczne – w swoim działaniu wykorzystują różne zjawiska optyczne i elektroniczne. Mogą działać na zasadzie wykrywania wiązki odbitej od specjalnego lustra (gdy wiązka światła nie powróciła do czujnika, a zatem nie odbiła się od lustra, następuje jego zadziałanie i wystawienie na wyjście sygnałowe informacji o pojawieniu się przedmiotu) lub też na zasadzie odbicia wiązki od przedmiotu (wystawienie sygnału na wyjście pojawia się wtedy, gdy wiązka światła odbije się od przedmiotu i powróci do czujnika).Czujniki magneto‑rezystancyjne wystawiają sygnał na wyjście czujnika, gdy w obszarze wykrywania pojawi się magnes zamontowany na przykład na tłoku siłownika pneumatycznego lub hydraulicznego. Przetworniki pneumoelektryczne, hydroelektryczne wykorzystują pomiar ciśnienia, gdy przekroczona zostaje wstępnie ustawiona wartość ciśnienia, np. po przekroczeniu pewnej siły sprężystości związanej z naciągiem sprężyny następuje przekazanie sygnału z wejścia czujnika do obwodu elektrycznego i przekazanie sygnału na wyjście. Czujniki strumieniowe – czujniki czysto pneumatyczne wykrywające zbliżenie się jakiegoś przedmiotu do czujnika, np. poprzez wychwycenie przerwy w strumieniu powietrza lub też wyczucie strumienia powietrza odbitego od przedmiotu. Czujniki te mogą pracować przy dużym zapyleniu oraz w innych niekorzystnych warunkach środowiskowych, np. w wysokich temperaturach czy też atmosferze wybuchowej. Wykrywają metale, niemetale, obiekty przepuszczające lub nieprzepuszczające światła oraz nie posiadają części ruchomych. Jednym z bardziej popularnych typów czujników strumieniowych jest czujnik z głowicą wyczuwającą. Czujnik ten działa na zasadzie odbicia strumienia gazu od przedmiotu znajdującego się przed głowicą, która wyczuwa związaną z tym zmianę ciśnienia wyjściowego. Czujnik ten z racji niedużej wartości mocy sygnału wymaga użycia wzmacniacza pneumatycznego, za pomocą którego można sterować dalszymi układami, gdyż sygnał wykrycia przedmiotu w obszarze działania czujnika zostaje wzmocniony i możliwe jest dzięki temu sterowanie dalszymi układami większej mocy.

Siłownik pneumatyczny

Ważnymi podzespołami w układach pneumatycznych wykorzystywanych do naprawy maszyn i urządzeń są również siłowniki pneumatyczne. Ich budowę przedstawimy na przykładzie siłownika tłokowego. Tłokowy siłownik pneumatyczny zbudowany jest z:korpusu, na który składają się: tuleja, będąca główną częścią korpusu oraz częścią umożliwiającą montaż siłownika, pokrywa przednia i tylna, bardzo często montowane na śruby, stanowiące przód i tył siłownika; uszczelnień, które chronią wnętrze siłownika przed wnikaniem szkodliwych substancji; tłoka, będącego elementem, na który działa sprężone powietrze i powoduje jego ruch (opcjonalnie tłok wyposażony może być w magnes, z którego korzystają czujniki bezdotykowego wykrywania położenia tłoka siłownika);tłoczyska, czyli wałka, który służy do przymocowania elementu roboczego do siłownika. Siłowniki są podłączane do układu za pomocą szybkozłączek pneumatycznych, a skręcane są najczęściej śrubami typu torx lub imbus.

Powrót do spisu treściPowrót do spisu treści

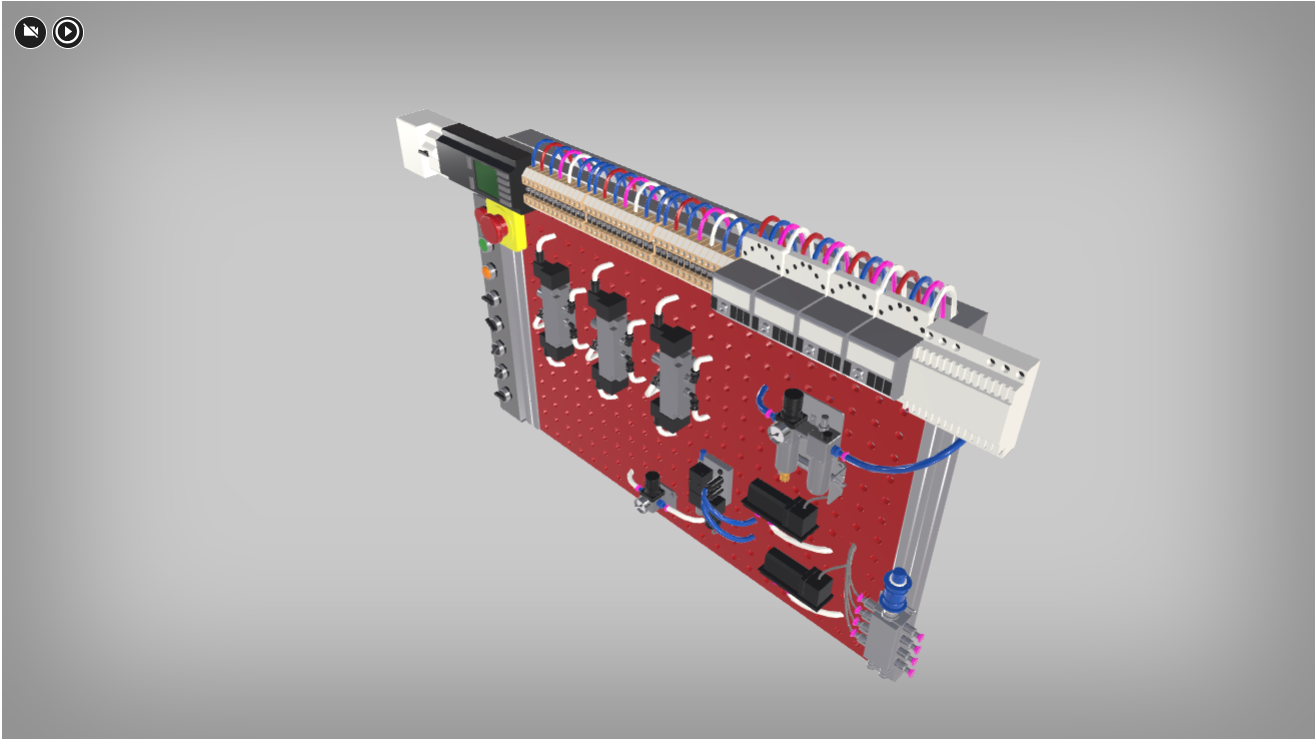

Stanowisko do montażu urządzeń elektrycznych i pneumatycznych

Stanowisko do montażu urządzeń elektrycznych i pneumatycznych jest zaprojektowaną w przemyślany sposób przestrzenią roboczą, która łączy specyfikę pracy z tych dwóch dziedzin. Tego typu stanowisko zapewnia odpowiednie warunki do składania, testowania i kalibracji zarówno urządzeń działających na zasadzie przewodzenia prądu, jak i tych bazujących na sprężonym powietrzu.

Główne składniki stanowiska do montażu urządzeń elektrycznych i pneumatycznych to:

przyciski (urządzenia załączające zestyki) jako elementy wejściowe wykorzystywane w pneumatyce i elektryce,

sterownik PLC jako układ przetwarzający informacje w układach elektrycznych i pneumatycznych,

przekaźniki i styczniki jako elementy przetwarzające informacje,

przekaźniki i styczniki jako elementy sterujące,

zawory rozdzielające,

czujniki, sensory oraz siłownik.

Przyciski (urządzenia załączające zestyki) jako elementy wejściowe wykorzystywane w pneumatyce i elektryce

Jako układy wejściowe najczęściej wykorzystuje się elementy takie jak urządzenia załączające zestyki, które mogą być uruchamiane ręcznie, cięgnem, przez obracanie, za pomocą kluczyka, dotykiem, dźwignią lub pedałem. Tego typu przycisk składa się z:Napędu, który jest sygnałem sterującym przyciskiem. Napęd może być ręczny (działa na skutek wciśnięcia bądź też przekręcenia odpowiedniego elementu urządzenia załączającego zestyki) lub też może być to napęd wykorzystujący w swym działaniu czujniki zbliżeniowe (pojemnościowe, indukcyjne).Układów realizujących dodatkowe funkcje, np. funkcję samopowrotu, ryglowania. Styków, które mogą być: normalnie zamknięte (przy braku działania sygnału sterującego pozostają zwarte),normalnie otwarte (przy braku działania sygnału sterującego pozostają rozwarte), przełączne (przy braku działania sygnału sterującego pozostają zwarte z jednym stykiem, a przy wystąpieniu działania sygnału sterującego styk przełączny rozwiera się z jednym stykiem i zwiera się z drugim). Układami wejściowymi mogą być np. przyciski, wszelkiego rodzaju czujniki (indukcyjne, pojemnościowe, rezystancyjne i inne), łączniki drogowe (uruchamiane ręcznie), wyłączniki krańcowe. Przykładami układów przetwarzających informacje mogą być na przykład układy stycznikowo‑przekaźnikowe, układy logiczne, sekwencyjne, sterowniki PLC, mikrokontrolery, RTC. Przykładami układów sterujących mogą być styczniki, elektrozawory, zawory pneumatyczne/hydrauliczne sterowane energią ciśnienia gazu/cieczy, serwozawory.

Sterownik PLC jako układ przetwarzający informacje w układach elektrycznych i pneumatycznych

Te urządzenia mikroprocesorowe, wyposażone w wejścia i wyjścia zarówno analogowe, jak i cyfrowe, służą do sterowania urządzeniami podłączonymi do wyjść w zależności od sygnałów pojawiających się na wejściu sterownika oraz korelacji między tymi sygnałami zapisanymi w postaci programu w pamięci programowej urządzenia. W pierwszej fazie cyklu następuje odczyt stanów wejść i zapisania ich w pamięci procesowej sterownika, następnie adekwatnie do zapisanych stanów wejść następuje wykonanie z góry zdefiniowanego programu i zapisanego w pamięci programowej sterownika, a w dalszej kolejności zapisywany jest stan wyjść sterownika i zgodnie z tym zapisem odpowiednie stany wyjść zostają uaktywnione. Dzięki zastosowaniu sterowników PLC jako układów przetwarzających informacje eliminuje się wiele podzespołów, takich jak przekaźniki czasowe, zawory rozdzielające, zawory logiczne, gdyż ich funkcje przejmuje sterownik PLC. Dzięki jego zastosowaniu zamiast 10 lub 20 przekaźników lub zaworów połączonych w układ do sterownika podłącza się 1 zawór lub przekaźnik bezpośrednio sterujący pracą silnika lub ruchem siłownika, co ogranicza do niezbędnego minimum liczbę elementów ruchomych wymagających serwisowania i podatnych na usterki i zużycie mechaniczne oraz minimalizuje wielkość układu sterowania.

Przekaźniki i styczniki jako elementy przetwarzające informacje

To układy realizujące algebrę Boole’a [czyt. Bula] na podstawie odpowiednich połączeń styków przekaźników i odpowiedniego zasilania cewek przekaźników. Na schemacie przedstawiono przekaźnikową realizację funkcji logicznych AND, OR oraz NOT. Realizacja funkcji AND przedstawiona została w gałęzi trzeciej schematu, lampka L1 zaświeci się dopiero wtedy, gdy przyciski S1 i S2 zostaną wciśnięte. Realizacja funkcji OR przedstawiona została w gałęzi czwartej i piątej schematu, lampka L2 zaświeci się po wciśnięciu któregokolwiek z przycisków S1 i S2 lub też po wciśnięciu obu naraz. Bramka NOT przedstawiona została w gałęzi szóstej schematu, lampka L3 świeci się bez wciskania przycisku S1, a po jego wciśnięciu przestaje się świecić. Dzięki wykorzystaniu przekaźników i dysponując obydwoma rodzajami ich styków, tj. stykami normalnie otwartymi i normalnie zamkniętymi, można sterować wieloma urządzeniami podłączonymi do styków (niekoniecznie lampkami, ale także na przykład silnikami, zaworami elektropneumatycznymi lub też elektrohydraulicznymi). Przy wykorzystaniu mniejszej liczby przycisków w analizowanym przykładzie wystarczyły dwa przyciski i dwa przekaźniki, aby uzyskać aż trzy różne kombinacje warunków zaświecenia się lampki. Dzięki wykorzystaniu przekaźników w układzie sterowania uzyskuje się również możliwość sterowania układami o znaczącym poborze prądu i wymagających znacznej wartości napięcia zasilania przy wykorzystaniu układów potrzebujących bardzo małych wartości prądu oraz napięcia. Dzięki temu można zredukować koszty, gdyż pulpity sterownicze zwykle oddalone są od maszyny, a dzięki zastosowaniu obwodów niskoprądowych w obwodach sterujących wymagane są o wiele mniejsze przekroje przewodów niż w przypadku obwodów wysokoprądowych, zatem koszt takich przewodów jest znacznie mniejszy. Zastosowanie przekaźników ogranicza również kontakt operatorów maszyny z urządzeniami wysokoprądowymi, zwiększając tym samym bezpieczeństwo w razie awarii. Oprócz typowych przekaźników przełączających występują również przekaźniki czasowe, które załączają swoje wyjście z opóźnieniem lub z opóźnieniem je wyłączają, lub też posiadają inne funkcje, np. generowania na swoim wyjściu fali prostokątnej. W celu pełnego poznania funkcji, jakimi dysponuje dany przekaźnik czasowy, należy zapoznać się z jego instrukcją obsługi. Z reguły są to przekaźniki wyposażone w elektroniczne układy taktujące i odmierzające czas, w odróżnieniu od typowych przekaźników przełączających, które zbudowane są przy użyciu elementów elektromechanicznych.

Przekaźniki i styczniki jako elementy sterujące

To jedne z ostatnich elementów biorących udział w torze sterowania. Gdy na przykład załączają lub wyłączają pracę silników, uznawane są za układy sterujące. Podobnie jak w przypadku zaworów rozdzielających, w zależności od ich umiejscowienia i pełnionej funkcji mogą odpowiadać za bezpośrednie sterowanie napędem lub mogą być elementem składowym układu przetwarzającego informacje.

Zawory rozdzielające

Zawór rozdzielający składa się z następujących elementów: Przyłączy, czyli elementów, do których podłącza się przewody pneumatyczne zasilające, robocze oraz odpowietrzniki, filtry, tłumiki. Liczba przyłączy występujących w kwadracie mówi nam o liczbie dróg występujących w fizycznym zaworze. Elementu zewnętrznego sterowania, np. przycisku, cewki przekaźnika, rolki, sprężyny. Na schemacie funkcjonalnym za pomocą linii zaznaczono fizyczne połączenia między przyłączami, za pomocą grotów strzałek – kierunki przepływu powietrza, a za pomocą trójkąta – wylot powietrza do atmosfery. Jeśli wylot powietrza na schemacie zapisano bez linii, a jedynie w postaci trójkąta, oznacza to, że do zaworu nie można podłączyć dodatkowych elementów występujących na drodze odpowietrzenia, takich jak tłumiki czy filtry. Zawór rozdzielający na schemacie funkcjonalnym przedstawia się za pomocą kwadratów złączonych ze sobą jednym bokiem. Kwadraty te przedstawiają położenie elementu sterującego (połączenia mogące wystąpić w fizycznym zaworze po zadziałaniu elementu sterującego). Co ważne, na schematach wszelkie zawory przedstawia się w formie niewysterowanej (spoczynkowej). Zawory rozdzielające mogą być sterowane ręcznie, mechanicznie, pneumatycznie, hydraulicznie, elektrycznie, elektropneumatycznie i elektrohydraulicznie.

Czujniki, sensory oraz siłownik

Enkodery, czyli urządzenia, które dostarczają nam informację o ruchu danej części mechanizmu, np. o obrotach (ich ilości, prędkości, kierunku) silnika, wrzeciona obrabiarki, ramienia manipulatora lub też o ilości obrotów tarczy scroll w myszce albo o aktualnej pozycji urządzenia poruszającego się po linii prostej. Najbardziej podstawowym podziałem enkoderów jest podział na enkodery:

- absolutne, czyli takie które to po zaniku i ponownym powrocie zasilania poprzez specjalny system kodowania(przypisanie unikalnego kodu dla każdej pozycji) są w stanie określić jednoznacznie pozycję.

- inkremetalne (impulsowe), które po wykonaniu bazowania‑czyli wyzerowaniu licznika liczącego impulsy, zaczynają określać swoją pozycję na podstawie ilości zliczonych impulsów. Enkodery te wymagają wykonania bazowania po zaniku zasilania - nie pamiętają one swojej pozycji po zaniku zasilania i nie są w stanie jej określić bez wyzerowania swoich liczników. Enkodery inkremetalne zazwyczaj cechują się tym, że w torze pomiarowym występują dwa sygnały przesunięte w fazie o 90 stopni. Dzięki takiemu zabiegowi uzyskujemy możliwość wykrywania kierunku ruchu, gdyż w zależności od tego, który sygnał odebrany zostanie jako pierwszy ruch następuje w jednym bądź też w drugim kierunku. W przypadku tych enkoderów ważnym parametrem jest ilość impulsów na obrót, która mówi nam o rozdzielczości enkodera, tj. minimalnego przesunięcia, jakie jest w stanie wykryć enkoder gdy będzie ono mniejsze od tej wartości pozostanie ono niezauważone przez urządzenie. Enkodery dzielimy również na enkodery liniowe i obrotowe, te pierwsze służą do pomiaru obrotów a drugie do pomiaru ruchów liniowych. Zbudowane one są na takiej samej zasadzie, jedyną różnicą jest to, że w przypadku enkoderów liniowych tarcza kodowa jest rozwiniętym kołem. Zasada działania enkoderów opiera się najczęściej na wysyłaniu wiązki światła w sposób ciągły i dynamiczne przysłanianie jej tarczą kodową a następnie ciągłym odczycie sygnału świetlnego za tarczą. Pojawienie się impulsów świetlnych bądź też ich brak dostarcza nam informacji o pozycji, a różnica w czasie pojawienia się sygnałów a i b o kierunku ruchu. Przetworniki piezoelektryczne to czujniki, które zbudowane są z kryształu kwarcu charakteryzującego się tym, że po przyłożeniu do niego siły na powierzchni kryształu proporcjonalnie do jej wartości generowane są ładunki elektryczne. Zjawisko to nosi nazwę zjawiska piezoelektrycznego. Dzięki takiej cesze tego rodzaju czujników służyć one mogą do pomiarów drgań urządzeń, przyspieszeń czy też zmian ciśnienia. Co jednak ważne czujniki te nie przechowują wygenerowanego przez siebie ładunku i generują go jedynie w momencie wywarcia na nie nacisku. W związku z czym nie nadają się one do pomiaru wielkości statycznych a jedynie dynamicznych. Tensometry oporowe to elementy, które pod wpływem działających na nie naprężeń zmieniają wartość rezystancji pomiędzy swoimi złączami. Dzięki pomiarowi tychże odkształceń kilkoma tensometrami przymocowanymi w różnych kierunkach a także dzięki szeregowi obliczeń jesteśmy w stanie uzyskać informacje, np. o wartości naprężeń działających na poddany badaniu przedmiot lub też uzyskać informację o masie przedmiotu powodującego odkształcenia tensometrów. Bardzo często w pomiarach z wykorzystaniem tensometrów oporowych, łączy się je w układzie mostka Wheatstone’a (mostka tensometrycznego) w celu kompensacji różnych niekorzystnych wpływów, np. zmiany rezystancji tensometru na skutek wzrostu jego temperatury z powodu przepływającego przez niego prądu elektrycznego. Czujniki temperatury - najpopularniejszymi czujnikami temperatury wykorzystywanymi w precyzyjnych urządzeniach elektrycznych, pneumatycznych i hydraulicznych są czujniki:

- bimetaliczne, które zbudowane są z dwóch metali charakteryzujących się różnym współczynnikiem rozszerzalności cieplnej. W wyniku zmiany temperatury - wzrostu temperatury otoczenia, w którym umiejscowiony jest bimetal następuje skurczenie jednego z metali oraz wydłużenie drugiego z nich w wyniku czego następuje wygięcie się złącza bimetalicznego i przerwanie obwodu, rozwarcie styku. Czujniki tego typu bardzo często wykorzystuje się do zabezpieczania różnego rodzaju układów przed przegrzaniem i zablokowaniem działania danego urządzenia przed jego włączeniem do czasu obniżenia się jego temperatury, lub też jako najprostsze dwustanowe regulatory temperatury.

- rezystancyjne czujniki temperatury - to układy zmieniające swoją rezystancję w zależności od temperatury w sposób wprost proporcjonalny (czujniki PTC) lub odwrotnie proporcjonalny (czujniki NTC) do zmian temperatury.

- termopary - to czujniki zbudowane z dwóch metali, których jeden koniec jest połączony elektrycznie na drugim końcu mierzona jest różnica potencjałów, która to wraz ze zmianą różnicy temperatur pomiędzy dwoma złączami zmienia się wprost proporcjonalnie. Zjawisko to nosi nazwę zjawiska termoelektrycznego.

- akcelerometry- to układy typu MEMS (microelectromechanical system) służące do pomiaru przyspieszeń. Jednym z popularniejszych rodzajów akcelerometrów są akcelerometry pojemnościowe, które zbudowane są z kondensatora, którego jedna okładka zawieszona jest na sprężynach a druga na stałe połączona z obudową. W wyniku przyspieszania, na okładkę zawieszoną na sprężynach oddziałuje siła powodująca zmianę odległości między dwiema okładkami kondensatorów a w konsekwencji zmianę pojemności na złączu czujnika wprost proporcjonalna do przyspieszenia mierzonego.

Powrót do spisu treściPowrót do spisu treści

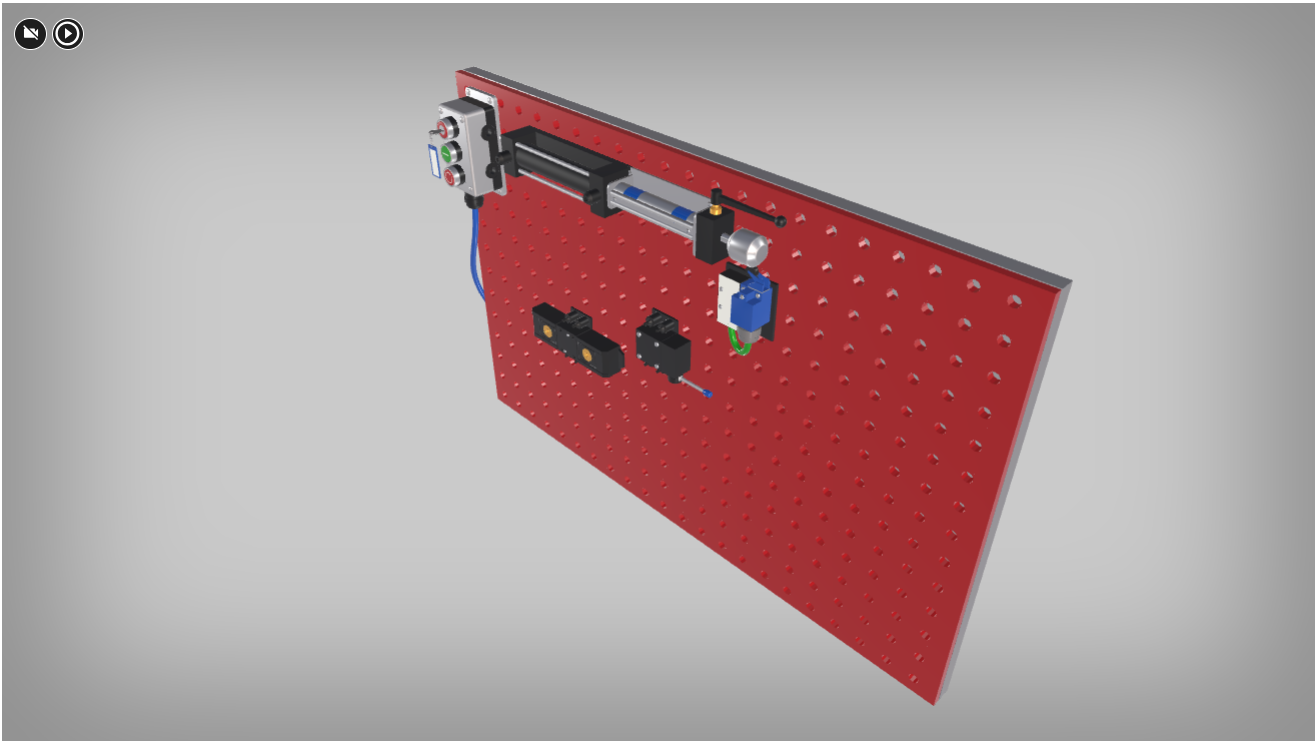

Stanowisko do montażu urządzeń hydraulicznych i elektrycznych

Stanowisko do montażu urządzeń hydraulicznych i elektrycznych stanowi zaawansowaną przestrzeń roboczą przystosowaną do pracy z systemami wykorzystującymi zarówno płyny robocze, jak i energię elektryczną.

Przyciski

Jako układy wejściowe najczęściej wykorzystuje się elementy takie jak urządzenia załączające zestyki, które mogą być uruchamiane ręcznie, cięgnem, przez obracanie, za pomocą kluczyka, dotykiem, dźwignią lub pedałem. Tego typu przycisk składa się z:Napędu, który jest sygnałem sterującym przyciskiem. Napęd może być ręczny (działa na skutek wciśnięcia bądź też przekręcenia odpowiedniego elementu urządzenia załączającego zestyki) lub też może być to napęd wykorzystujący w swym działaniu czujniki zbliżeniowe (pojemnościowe, indukcyjne).Układów realizujących dodatkowe funkcje, np. funkcję samopowrotu, ryglowania. Styków, które mogą być: normalnie zamknięte (przy braku działania sygnału sterującego pozostają zwarte),normalnie otwarte (przy braku działania sygnału sterującego pozostają rozwarte), przełączne (przy braku działania sygnału sterującego pozostają zwarte z jednym stykiem, a przy wystąpieniu działania sygnału sterującego styk przełączny rozwiera się z jednym stykiem i zwiera się z drugim). Układami wejściowymi mogą być np. przyciski, wszelkiego rodzaju czujniki (indukcyjne, pojemnościowe, rezystancyjne i inne), łączniki drogowe (uruchamiane ręcznie), wyłączniki krańcowe. Przykładami układów przetwarzających informacje mogą być na przykład układy stycznikowo‑przekaźnikowe, układy logiczne, sekwencyjne, sterowniki PLC, mikrokontrolery, RTC. Przykładami układów sterujących mogą być styczniki, elektrozawory, zawory pneumatyczne/hydrauliczne sterowane energią ciśnienia gazu/cieczy, serwozawory.

Dźwignia i zawór rozdzielający jako układ wejściowy w hydraulice

Zawór rozdzielający składa się z następujących elementów: Przyłączy, czyli elementów, do których podłącza się przewody pneumatyczne zasilające, robocze oraz odpowietrzniki, filtry, tłumiki. Liczba przyłączy występujących w kwadracie mówi nam o liczbie dróg występujących w fizycznym zaworze. Elementu zewnętrznego sterowania, np. przycisku, cewki przekaźnika, rolki, sprężyny. Na schemacie funkcjonalnym za pomocą linii zaznaczono fizyczne połączenia między przyłączami, za pomocą grotów strzałek – kierunki przepływu powietrza, a za pomocą trójkąta – wylot powietrza do atmosfery. Jeśli wylot powietrza na schemacie zapisano bez linii, a jedynie w postaci trójkąta, oznacza to, że do zaworu nie można podłączyć dodatkowych elementów występujących na drodze odpowietrzenia, takich jak tłumiki czy filtry. Zawór rozdzielający na schemacie funkcjonalnym przedstawia się za pomocą kwadratów złączonych ze sobą jednym bokiem. Kwadraty te przedstawiają położenie elementu sterującego (połączenia mogące wystąpić w fizycznym zaworze po zadziałaniu elementu sterującego). Co ważne, na schematach wszelkie zawory przedstawia się w formie niewysterowanej (spoczynkowej). Zawory rozdzielające mogą być sterowane ręcznie, mechanicznie, pneumatycznie, hydraulicznie, elektrycznie, elektropneumatycznie i elektrohydraulicznie.

Zawór rozdzielający jako element sterujący

Zawory rozdzielające sterowane pośrednio lub w małych układach bezpośrednio oprócz pełnienia funkcji układu wejściowego mogą również pełnić funkcję układu sterującego. W tym przypadku sterują one bezpośrednio pracą siłownika pneumatycznego lub też hydraulicznego, a o odgrywanej przez nie roli decyduje miejsce ich umieszczenia i to, czy wychodząca z nich informacja trafia bezpośrednio do siłownika, czy też jest informacją przetwarzaną przez inne układy. Wyróżniamy także inne układy sterujące: Zawory dławiące sterują natężeniem przepływu płynu w obydwu kierunkach w takim samym stopniu. Zazwyczaj nastawiane są pokrętłem w celu wyregulowania stopnia dławienia. Przepływ mogą dławić na wlocie płynu do urządzenia lub też wylocie płynu z urządzenia, sterując tym samym prędkością działania. Zawory zwrotne pozwalają na przepływ płynu tylko w jednym kierunku. Jeśli są wyposażone w sprężynę dociskową, mogą pracować w dowolnej pozycji, a jeśli natomiast nie mają sprężyny dociskowej, mogą pracować jedynie w pozycji określonej przez producenta. Zawory dławiąco‑zwrotne to połączenie zaworu dławiącego i zaworu zwrotnego w celu dławienia przepływu tylko w jednym kierunku. Wyłączniki silnikowe separują od linii zasilania, ale dają również możliwość ręcznego sterowania i kontroli urządzenia. Są to łączniki przeznaczone do ochrony, łączenia oraz rozdzielania obwodów prądowych z urządzeniem. Wyłączniki silnikowe zabezpieczają silniki przed zniszczeniem w razie przeciążenia, zwarcia, zaniku jednej fazy bądź innej awarii. Wyłącznik silnikowy składa się z wyzwalacza elektromagnetycznego (człon nadprądowy), który pełni funkcję zabezpieczenia zwarciowego, oraz wyzwalacza termicznego, który pełni funkcję zabezpieczenia przeciążeniowego w celu ochrony uzwojenia silnika. Najczęściej zbudowany jest on z użyciem bimetalowego wyzwalacza zwłocznego. Ważne jest, aby wyłączniki silnikowe montować przed stycznikiem w celu jego ochrony, ustawić wyłącznik na prąd znamionowy silnika oraz właściwie ustawić regulowany prąd obciążeniowy. Styczniki oraz przekaźniki są jednymi z ostatnich elementów biorących udział w torze sterowania, np. załączają lub wyłączają pracę silników (są wtedy uznawane za układy sterujące). Podobnie jak w przypadku zaworów rozdzielających, w zależności od ich umiejscowienia i pełnionej funkcji mogą odpowiadać za bezpośrednie sterowanie napędem lub mogą być elementem składowym układu przetwarzającego informacje.

Czujniki jako układy wejściowe w hydraulice

W systemach hydraulicznych czujniki odgrywają kluczową rolę jako układ wejściowy, zbierając dane z otoczenia i przekazując je do głównego sterownika w celu przetworzenia i odpowiedniej reakcji. Przykładami tego typu czujników są: Łączniki drogowe/krańcówki – czujniki, których działanie opiera się na mechanice. Stosowane są do wykrywania pozycji, elementów ruchomych w urządzeniach. Gdy są ustawione jako ostatnie czujniki wykrywające pozycję, nierzadko pełniąc tym samym funkcję bezpieczeństwa (jako ostatnie czujniki tuż przed przeszkodą, zapobiegające kolizji elementu ruchomego z przeszkodą), nazywa się je wyłącznikami krańcowymi. Natomiast gdy ustawione są gdzieś w środku zakresu ruchu danego elementu ruchomego, nazywa się je łącznikami drogowymi. Czujniki te należą do grupy czujników działających na podstawie logiki dwustanowej. Gdy nadjeżdżający element, np. siłownik pneumatyczny, naciśnie na rolkę czujnika i spowoduje jej wciśnięcie, sygnał z wejścia czujnika, np. sprężone powietrze, lub też sygnał elektryczny zostanie przekazany do wyjścia, informując tym samym jednostkę sterującą o osiągnięciu pozycji przez element ruchomy. Co ważne, czujniki te znajdują zastosowanie w elementach, które poruszają się po stałym i niezmiennym torze, np. elementach obrotowych, lub też poruszających się po liniach prostych. Istnieją dwa typy łączników drogowych/krańcówek: Łącznik z rolką działający w dwóch kierunkach, np. taka krańcówka zostanie wciśnięta zarówno przy wysuwie jak i wsuwie siłownika. Łącznik z rolką łamaną działający tylko w jednym kierunku, np. łącznik ten zostanie wciśnięty tylko przy wysuwie lub tylko przy wsuwie siłownika – gdy siłownik będzie się poruszać przeciwnie do kierunku działania, rolka „złamie się” i ugnie, nie przełączając tym samym łącznika. Czujniki zbliżeniowe – służą do wykrywania pozycji lub też zliczania liczby obrotów danego urządzenia. Wśród tej bardzo różnorodnej grupy czujników do najpopularniejszych należą: Czujniki pojemnościowe – zbudowane z obwodu rezonansowego RC zawierającego rezystor i kondensator oraz z układu elektronicznego, który dokonuje pomiaru drgań w obwodzie rezonansowym. Przy pojawieniu się przedmiotu w obszarze działania czujnika przewodzącego prąd elektryczny (będący izolatorem) nawet w minimalnym stopniu zostaje zmieniona wartość pojemności kondensatora i na wyjście sygnałowe czujnika wystawiany jest sygnał mówiący o wykryciu przedmiotu w pobliżu czujnika. Czujniki indukcyjne – zbudowane z rezonansowego obwodu RL zawierającego rezystor i cewkę oraz układu elektronicznego przetwarzającego sygnał z czujnika. Ten typ czujnika zbliżeniowego działa na podstawie zmiany indukcyjności cewki w czujniku z racji pojawienia się w obszarze wykrywania przedmiotu przewodzącego prąd, np. metalu lub grafitu. Czujniki optyczne – w swoim działaniu wykorzystują różne zjawiska optyczne i elektroniczne. Mogą działać na zasadzie wykrywania wiązki odbitej od specjalnego lustra (gdy wiązka światła nie powróciła do czujnika, a zatem nie odbiła się od lustra, następuje jego zadziałanie i wystawienie na wyjście sygnałowe informacji o pojawieniu się przedmiotu) lub też na zasadzie odbicia wiązki od przedmiotu (wystawienie sygnału na wyjście pojawia się wtedy, gdy wiązka światła odbije się od przedmiotu i powróci do czujnika).Czujniki magneto‑rezystancyjne wystawiają sygnał na wyjście czujnika, gdy w obszarze wykrywania pojawi się magnes zamontowany na przykład na tłoku siłownika pneumatycznego lub hydraulicznego. Przetworniki pneumoelektryczne, hydroelektryczne wykorzystują pomiar ciśnienia, gdy przekroczona zostanie wstępnie ustawiona wartość ciśnienia, np. po przekroczeniu pewnej siły sprężystości związanej z naciągiem sprężyny następuje przekazanie sygnału z wejścia czujnika do obwodu elektrycznego i przekazanie sygnału na wyjście. Czujniki strumieniowe – czujniki czysto pneumatyczne wykrywające zbliżenie się jakiegoś przedmiotu do czujnika, np. poprzez wychwycenie przerwy w strumieniu powietrza lub też wyczucie strumienia powietrza odbitego od przedmiotu. Czujniki te mogą pracować przy dużym zapyleniu oraz w innych niekorzystnych warunkach środowiskowych, np. w wysokich temperaturach czy też atmosferze wybuchowej. Wykrywają metale, niemetale, obiekty przepuszczające lub nieprzepuszczające światła oraz nie posiadają części ruchomych. Jednym z bardziej popularnych typów czujników strumieniowych jest czujnik z głowicą wyczuwającą. Czujnik ten działa na zasadzie odbicia strumienia gazu od przedmiotu znajdującego się przed głowicą, która wyczuwa związaną z tym zmianę ciśnienia wyjściowego. Czujnik ten z racji niedużej wartości mocy sygnału wymaga użycia wzmacniacza pneumatycznego, za pomocą którego można sterować dalszymi układami, gdyż sygnał wykrycia przedmiotu w obszarze działania czujnika zostaje wzmocniony i możliwe jest dzięki temu sterowanie dalszymi układami większej mocy.

Siłownik hydrauliczny

Siłownik w swojej konstrukcji podobny jest do siłownika pneumatycznego, jednakże głównym elementem odróżniającym go są pierścienie uszczelniające i zgarniające olej obecne na tłoku. Poza tymi elementami siłownik hydrauliczny zbudowany jest z cylindra, tłoka, tłoczyska, pokrywy przedniej i tylnej, ucha służącego do jego mocowania, śrub montażowych i tulei prowadzących. Siłowniki te wyposażone są również w przyłącza pozwalające na zastosowanie szybkozłączek hydraulicznych oraz często w układy zapewniające czystość tłoczyska poprzez ciągły wypływ biodegradowalnej cieczy na tłoczysko.

Powrót do spisu treściPowrót do spisu treści

Wizualizacje 3D przedstawionych stanowisk

Stanowisko do montażu urządzeń pneumatycznych - wizualizacja

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/Dtpmp2QGl

Stanowisko do montażu urządzeń elektrycznych i pneumatycznych - wizualizacja

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/Dtpmp2QGl

Stanowisko do montażu urządzeń hydraulicznych i elektrycznych - wizualizacja

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/Dtpmp2QGl