Kontrola wyrobów po procesach obróbki plastycznej

MTL.03. Eksploatacja maszyn i urządzeń przemysłu metalurgicznego - Operator maszyn i urządzeń przemysłu metalurgicznego 812122, Technik przemysłu metalurgicznego 311708.

Wady półwyrobów i wyrobów gotowych wytwarzanych w procesach obróbki plastycznej

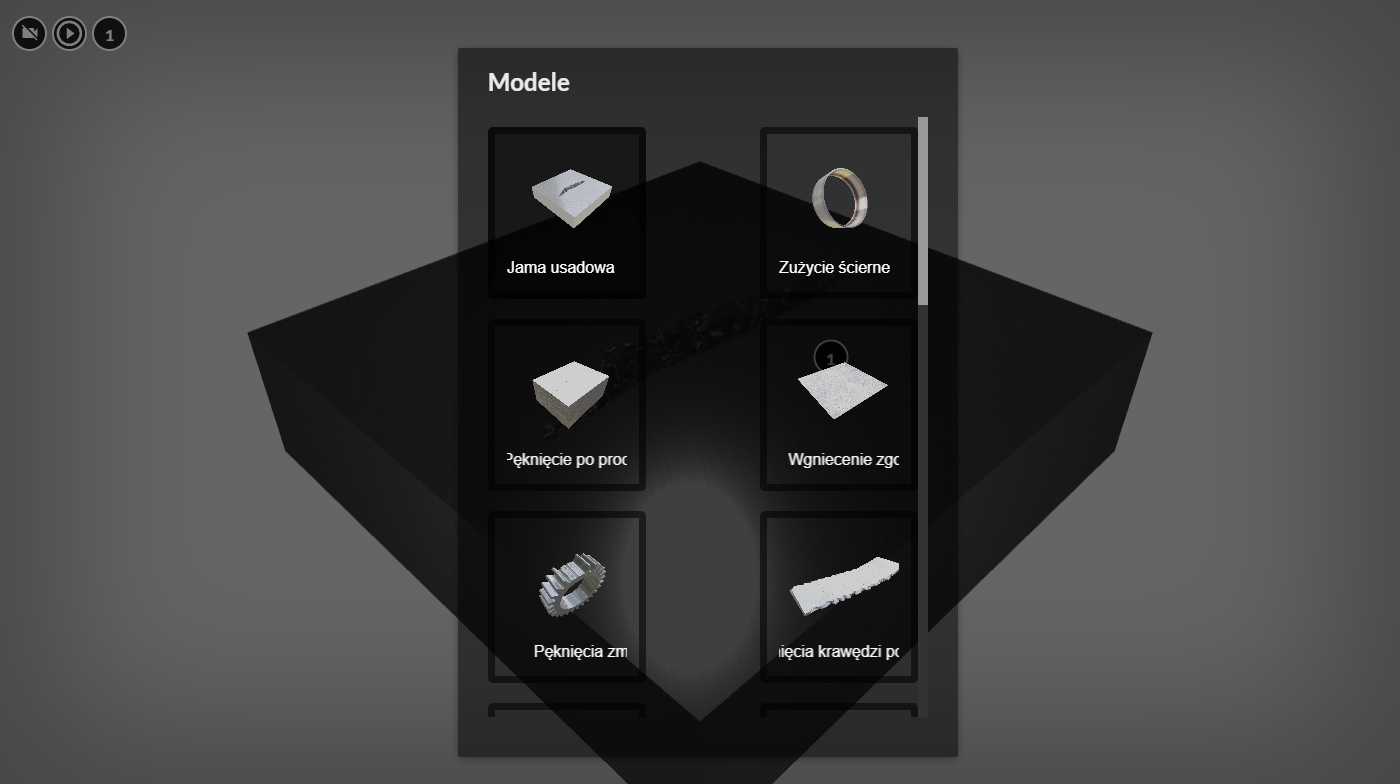

WIZUALIZACJA 3D

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/D1ALai5Gn

Zdjęcie . Jama usadowa.

Na ekranie widać interaktywny model trójwymiarowy jamy usadowej. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono jamę usadową. Jama usadowa. Pustka o charakterze skurczowym, powstająca na skutek zmiany objętości w trakcie krzepnięcia stali (zmniejszenie objętości). Przyczyną powstawania jest: błędna temperatura odlewania, błędna prędkość odlewania, źle zaprojektowany kształt wlewnic, nieodpowiednie chłodzenie wlewka po odlaniu. Wadę można stwierdzić: podczas kontroli wlewka po procesie odlewania (kontroler jakości), poprzez odcięcie nadlewu, podczas procesu przeróbki plastycznej, gdy nie są zamknięte powstałe pory po procesie walcowania (kontroler jakości) np. poprzez analizę strukturalną lub badania nieniszczące (ultradźwięki – UT, nadania penetracyjne – PT, badania rentgenowskie – RT).

Centralną część modelu stanowi czarny prostopadłościan. Na górnej powierzchni prostopadłościanu widać podłużne pęknięcie. Pęknięcie w połowie długości ulega poszerzeniu. Powierzchnia pęknięcia jest poszarpana. Nad pęknięciem widać cyfrę jeden.

Zdjęcie . Zużycie ścierne.

Na ekranie widać interaktywny model trójwymiarowego zużycia ściernego. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono zużycie ścierne. Zużycie ścierne jest to rodzaj zużycia spowodowanego procesami tarcia na powierzchni. Powstaje poprzez: oddzielanie cząstek wskutek mikroskrawania, rysowania lub bruzdowania, gdy pomiędzy trącymi powierzchniami są luźne cząstki twardszego materiału. Wadę można stwierdzić: W trakcie pracy elementów przez Operatora (Kowal, Walcownik, Tokarz) poprzez kontrolę wizualną.

Centralną część modelu stanowi okrągły element przypominający obręcz. Po ścianie wewnętrznej obręczy widoczne są zarysowania. Powierzchnia wydaje się chropowata. Nad chropowatością widać cyfrę jeden

Zdjęcie . Pęknięcie po procesie kucia na gorąco.

Na ekranie widać interaktywny model trójwymiarowego pęknięcie po procesie kucia na gorąco. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono pęknięcie po procesie kucia na gorąco. Przerwy w ciągłości kutego materiału, sięgające w głąb lub na wskroś materiału, powstające w wyniku oddziaływania temperatury lub błędnie zaprojektowanego procesu przeróbki plastycznej. Przyczynami powstania są: naprężenia wewnętrzne we wsadzie, nieodpowiednia prędkość grzania lub chłodzenia, źle dobrana temperatura kucia, zbyt duże odkształcenie, wtrącenia niemetaliczne materiału. Wadę można stwierdzić: w przypadku pęknięć powierzchniowych (kowal w trakcie procesu kucia), w przypadku pęknięć wewnętrznych (kontroler jakości) np. poprzez analizę mikrostrukturalną lub badania nieniszczące (ultradźwięki – UT, nadania penetracyjne – PT, Badania rentgenowskie – RT).

Centralną część modelu stanowi czarny prostopadłościan. Na górnej powierzchni prostopadłościanu widać podłużne pęknięcie. Pęknięcie przypomina cienką szczelinę. Nad pęknięciem znajduje się cyfra jeden.

Zdjęcie . Wgniecenie zgorzeliny na blachę.

Na ekranie widać interaktywny model trójwymiarowego wgniecenia zgorzeliny na blachę. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wgniecenie zgorzeliny na blachę. Pojedyncze wgłębienie charakteryzujące się różną wielkością i kształtem, występujące w materiałach przerobionych plastycznie. Przyczyną powstania jest: Niedokładne usunięcie zgorzeliny z powierzchni walcowanej blachy. Wadę można stwierdzić: W trakcie kontroli wizualnej blachy pomiędzy kolejnymi klatkami walcowniczymi (Kontrola Jakości).

Centralną część modelu stanowi czarno‑szary cienki prostopadłościan. Jest to arkusz blachy Na górnej powierzchni prostopadłościanu widać wgniecenie. Nad wgnieceniem znajduje się cyfra jeden.

Zdjęcie . Pęknięcie zmęczeniowe.

Na ekranie widać interaktywny model trójwymiarowego pęknięcia zmęczeniowego. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono pęknięcia zmęczeniowe. Pęknięcia materiału powstałe w wyniku długotrwałej pracy pod obciążeniem. Mogą powstać w wyniku: Częstych zmian temperaturowych powierzchni materiału, odwęglenia, ścierania, utleniania. Wadę można stwierdzić: w materiałach poddawanych obciążeniom w procesie przeróbki plastycznej – np. narzędzia (Kowal wizualnie w trakcie kucia), w przypadku materiałów z warstwą odwęgloną wizualnie lub w przypadku oceny odwęglenia analizą mikrostrukturalną lub analizą składu chemicznego na przekroju wyrobu.

W centralnej części ekrany widoczne jest koło zębate. Dwa sąsiadujące zęby koła są wyłamane. Powierzchnia złamania jest nierównomierna. Nad pęknięciem widać cyfrę jeden.

Zdjęcie . Pęknięcie krawędzi powstałe w procesie walcowania.

Na ekranie widać interaktywny model trójwymiarowy pęknięcia krawędzi powstałe w procesie walcowania. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono pęknięcia krawędzi powstałe w procesie walcowania. nieciągłość materiału najczęściej w kierunku prostopadłym do kierunku walcowania powstały w procesach walcowania na gorąco i na zimno. Przyczyną powstania jest: nieodpowiednia prędkość grzania lub chłodzenia, naprężenia wewnętrzne we wsadzie, źle dobrana temperatura walcowania na gorąco, zbyt duże odkształcenie zarówno w walcowaniu na gorąco jak i na zimno, nieodpowiednia temperatura walców. Wadę można stwierdzić: w trakcie procesu walcowania przez walcownika poprzez kontrolę wizualną, mikropęknięcia przez kontrolera jakości w analizie mikro lub makro z wykorzystaniem narzędzi optycznych.

Centralnym elementem modelu jest podłużny arkusz blachy. Arkusz jest nieznacznie zagięty. Krawędzie boczne arkusza są poszarpane. Nad jedną z krawędzi bocznych widoczna jest cyfra jeden.

Zdjęcie . Rozwarstwienie materiału powstałe w procesie walcowania.

Na ekranie widać interaktywny model trójwymiarowy rozwarstwienia materiału powstałe w procesie walcowania. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono rozwarstwienie materiału powstałe w procesie walcowania. Warstwowy brak ciągłości materiału, powstały w materiałach przerabianych plastycznie. Przyczyną powstania może być: pozostałość jamy usadowej, wtrącenia niemetaliczne, błędnie dobrana temperatura przeróbki plastycznej, nieodpowiednie wielkości odkształcenia. Wadę można stwierdzić: w trakcie procesu walcowania przez walcownika poprzez kontrolę wizualną, mikrorozwarstwienia przez kontrolera jakości w analizie mikro lub makro z wykorzystaniem narzędzi optycznych.

Centralną częścią modelu jest cienki arkusz blachy. Blacha z lewej strony ulega rozwarstwieniu na dwie części. Rozwarstwione blachy przypominają kształtem literę

Zdjęcie . Pęknięcie naprężeniowe od otworu.

Na ekranie widać interaktywny model trójwymiarowy pęknięcia naprężeniowego od otworu. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono pęknięcie naprężeniowe od otworu. Pęknięcie powierzchniowe lub wewnętrzne materiału, propagujące od wywierconego lub wykrawanego otworu. Powstaje w wyniku: pozostawienia nieciągłości po wykonywaniu otworu. Wadę można stwierdzić: w trakcie eksploatacji elementu poprzez kontrolę wizualną przez operatora urządzenia.

W centralnej części modelu widać stalową szynę. W szyjce szyny po lewej stronie wywiercone są dwa otwory. Od lewego narożnika do otworu, a następnie od otworu do dolnej krawędzi biegnie po łuku pęknięcie. Nad nim widoczna jest cyfra jeden.

Zdjęcie . Zwalcowanie.

Na ekranie widać interaktywny model trójwymiarowy zawalcowania. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono zawalcowanie od otworu.Nieciągłość materiału powstała w trakcie procesów przeróbki plastycznej na gorąco, spowodowana zawinięciem materiału w trakcie odkształcenia. Przyczyną powstawania jest: źle dobrany wsad do walcowania, błędnie ustawione walce, przekręcenie walcówki w trakcie walcowania, pęcherze pozostałe w materiale po odlewaniu. Wadę można stwierdzić: w trakcie procesu walcowania przez walcownika, poprzez kontrolę wizualną, mikrozawalcowania przez kontrolera jakości w analizie mikro lub makro z wykorzystaniem narzędzi optycznych.

W centralnej części modelu widać stalową rurę. Górna powierzchnia rury jest spłaszczona. Spłaszczenie biegnie przez całą długość. Na spłaszczeniu widać zgrubienie. Nad zgrubieniem znajduje się cyfra jeden.

Zdjęcie . Wytłoczki pękanie na zaokrąglonej ściance.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki pękanie na zaokrąglonej ściance. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wytłoczki pękanie na zaokrąglonej ściance. Wytłoczki - pękanie na zaokrąglonej ściance. Pęknięcie pojawiające się na powierzchni bocznej wytłaczanego elementu w kierunku prostopadłym lub równoległym do dna wytłoczki. Propagacja może być od krawędzi górnej, od dna wytłoczki lub od środka zaokrąglonej powierzchni. Przyczyna powstawania: wada materiałowa, zbyt duże pocienienie ścianki. Kontrola: wizualna przez operatora prasy do tłoczenia.

W centralnej części ekranu znajduje się cylindryczny obiekt przypominający kubek. W połowie wysokości obiektu znajduje się podłużne pęknięcie. Pęknięcie tworzy szczelinę. W połowie długości szczelina ulega rozszerzeniu. Poniżej pęknięcia widać cyfrę jeden.

Zdjęcie . Wytłoczki pocienienie ścianki w górnej części wytłoczki.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki pocienienie ścianki w górnej części wytłoczki. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wytłoczki pocienienie ścianki w górnej części wytłoczki. Wytłoczki, pocienienie ścianki w górnej części wytłoczki - zmniejszenie grubości materiału na pewnej wysokości wytłoczki. Przyczyna powstawania: źle zaprojektowany proces tłoczenia, zniszczenie narzędzi do tłoczenia. Kontrola: kontroler jakości przy pomiarze grubości.

W centralnej części ekranu znajduje się cylindryczny obiekt przypominający kubek. Na górze obiektu widoczna jest zmiana grubości materiału. Materiał jest cieńszy od materiału znajdującego się w dalszej części obiektu. Nad zmianą grubości widoczna jest cyfra jeden.

Zdjęcie . Wytłoczki nierównomierne pękanie od krawędzi w dół ścianki.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki nierównomierne pękanie od krawędzi w dół ścianki. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wytłoczki nierównomierne pękanie od krawędzi w dół ścianki. Wytłoczki, pocienienie ścianki w górnej części wytłoczki - zmniejszenie grubości materiału na pewnej wysokości wytłoczki. Przyczyna powstawania: źle zaprojektowany proces tłoczenia, zniszczenie narzędzi do tłoczenia. Kontrola: kontroler jakości przy pomiarze grubości.

W centralnej części ekranu znajduje się cylindryczny obiekt przypominający kubek. Na górze obiektu widoczne są wcięcia przypominające żeby zbliżone kształtem do litery V. Krawędzie wcięć są regularne. Na modelu widocznych jest osiem głębokich wcięć. Nad jednym z wcięć widoczna jest cyfra jeden.

Zdjęcie . Wytłoczki postrzępienie górnej części ścianki wytłoczki.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki postrzępienie górnej części ścianki wytłoczki. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wytłoczki postrzępienie górnej części ścianki wytłoczki. Wytłoczki - postrzępienie górnej części ścianki wytłoczki. Wielokrotne pęknięcia powstałe od krawędzi wytłoczki po procesie tłoczenia. Przyczyna powstawania: źle zaprojektowany proces tłoczenia, zniszczenie narzędzi do tłoczenia, anizotropia materiałowa. Kontrola: wizualna przez operatora prasy do tłoczenia.

W centralnej części ekranu znajduje się cylindryczny obiekt przypominający kubek. Cała górna część obiektu jest postrzępiona. Tworzy nierównomierną koronę. Nad jednym z zębów widoczna jest cyfra jeden.

Zdjęcie . Wytłoczki przerwanie dna wytłoczki.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki przerwanie dna wytłoczki. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono rzerwanie dna wytłoczki. Wytłoczki - przerwanie dna wytłoczki. Przerwanie ciągłości materiału z krążka blachy przeznaczonej do tłoczenia, o średnicy równej średnicy stempla. Przyczyna powstawania: zbyt duża siła dociskacza. Kontrola: wizualna przez operatora prasy do tłoczenia.

W centralnej części ekranu znajduje się okrągły stalowy obiekt przypominający płytki talerz, Centralna część talerza jest oderwana. Postrzępiony okrągły fragment widoczny jest poniżej. Nad krawędzią zerwania widoczna jest cyfra jeden.

Zdjęcie . Wytłoczki pofałdowanie kołnierza wytłoczki.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki pofałdowanie kołnierza wytłoczki. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wytłoczki pofałdowanie kołnierza wytłoczki. Wytłoczki - pofałdowanie kołnierza wytłoczki. Utrata stateczności materiału w procesie tłoczenia. Przyczyna powstania: zbyt mała siła dociskacza, brak dociskacza. Kontrola: wizualna przez operatora prasy do tłoczenia.

W centralnej części ekranu znajduje się cylindryczny obiekt przypominający kubek. Cała górna część obiektu jest pofałdowana. Pofałdowana struktura jest spłaszczona i wywinięta na zewnątrz. Na pofałdowaniu widoczna jest cyfra jeden.

Zdjęcie . Wytłoczki wyoblenie dna wytłoczki.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki wyoblenie dna wytłoczki. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wytłoczki wyoblenie dna wytłoczki. Wytłoczki - wyoblenie dna wytłoczki. Powstanie półokrągłego dna wytłoczki po procesie tłoczenia. Przyczyny powstania: naprężenia wewnętrzne. Kontrola: wizualna przez operatora prasy do tłoczenia.

W centralnej części ekranu znajduje się cylindryczny obiekt przypominający kubek. Kubek na dole jest zaokrąglony. Dno jest wypukłe. Na wypukłości widoczna jest cyfra jeden.

Zdjęcie . Wytłoczki oderwanie dna wytłoczki.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki oderwanie dna wytłoczki. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wytłoczki oderwanie dna wytłoczki. Wytłoczki - oderwanie dna wytłoczki. Oderwanie materiału z krążka blachy przeznaczonej do tłoczenia, o średnicy równej średnicy stempla. Przyczyna powstawania: zbyt duża siła dociskacza. Kontrola: wizualna przez operatora prasy do tłoczenia.

W centralnej części ekranu znajduje się obiekty przypominający kapelusz. Obiekt obrócony jest wypukłą stroną do góry. Centralna cześć wypukłości jest wyrwana u podstawy. Oderwana część utrzymuje się na część materiału z lewej strony. Na oderwanym dnie widać cyfrę jeden.

Zdjęcie . Wytłoczki pękanie z naroży wytłoczki o przekroju kwadratowym.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki pękanie z naroży wytłoczki o przekroju kwadratowym. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wytłoczki pękanie z naroży wytłoczki o przekroju kwadratowym. Wytłoczki - pękanie z naroży wytłoczki o przekroju kwadratowym. Pęknięcie pojawiające się w narożach prostopadłościennej powierzchni bocznej wytłaczanego elementu w kierunku prostopadłym do dna wytłoczki. Przyczyna powstawania: wada materiałowa, zbyt duże pocienienie ścianki, źle zaprojektowany proces tłoczenia. Kontrola: wizualna przez operatora prasy do tłoczenia.

Na modelu widoczny jest stalowy pojemnik o kształcie prostokąta. Ściany pojemnika są nieznacznie wybrzuszone. W narożach widać podłużne pęknięcia. Pęknięcia są zwrócone w stronę środka ściany pojemnika. Nad pęknięciem widać cyfrę jeden.

Zdjęcie . Wytłoczki nierównomierność odkształcenia wytłoczki nierównomierność odkształcenia wytłoczki.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki nierównomierność odkształcenia wytłoczki nierównomierność odkształcenia wytłoczki. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wytłoczki nierównomierność odkształcenia wytłoczki nierównomierność odkształcenia wytłoczki. Wytłoczki - nierównomierność odkształcenia wytłoczki. Niejednorodne odkształcenie materiału powodujące zniekształcenie wytłoczki. Przyczyna powstawania: źle ułożony wsad w matrycy do tłoczenia, wysoki stopień anizotropii materiału. Kontrola: wizualna przez operatora prasy do tłoczenia.

W centralnej części ekranu znajduje się cylindryczny obiekt przypominający kubek. Jedna z części powierzchni bocznej powierzchni kubka jest zniekształcona. Zniekształcenie powoduje że okrągły kształt przybiera kształt eliptyczny. Na deformacji widać cyfrę jeden.

Zdjęcie . Wytłoczki rozerwanie narożników wytłoczki.

Na ekranie widać interaktywny model trójwymiarowy wytłoczki rozerwanie narożników wytłoczki. Na modelu zaznaczono kolejnymi cyframi poszczególne elementy urządzenia. Po naciśnięciu danej cyfry rozwija się szczegółowy opis danego elementu wraz z nagraniem audio. Nagranie audio odpowiada tekstowi znajdującemu się w opisie elementu.

Cyfrą oznaczono wytłoczki rozerwanie narożników wytłoczki. Wytłoczki - rozerwanie narożników wytłoczki. Pęknięcie pojawiające się w narożach prostopadłościennej powierzchni bocznej wytłaczanego elementu w kierunku prostopadłym do dna wytłoczki. Przyczyna powstawania: wada materiałowa, zbyt duże pocienienie ścianki, źle zaprojektowany proces tłoczenia. Kontrola: wizualna przez operatora prasy do tłoczenia.

Na modelu widoczny jest stalowy pojemnik o kształcie prostokąta. Ściany pojemnika są rozerwane i nie stykają się ze sobą. Nad rozerwaną ścianą w lewym dolnym rogu widać cyfrę jeden.