Druk fleksograficzny: na tekturze falistej i bibule

PGF.01. Realizacja procesów drukowania z użyciem fleksograficznych form drukowych - Technik procesów drukowania 311935, Drukarz fleksograficzny 732209

Symulator pracy maszyny fleksograficznej

SYMULATOR

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/D11Ejh7xV

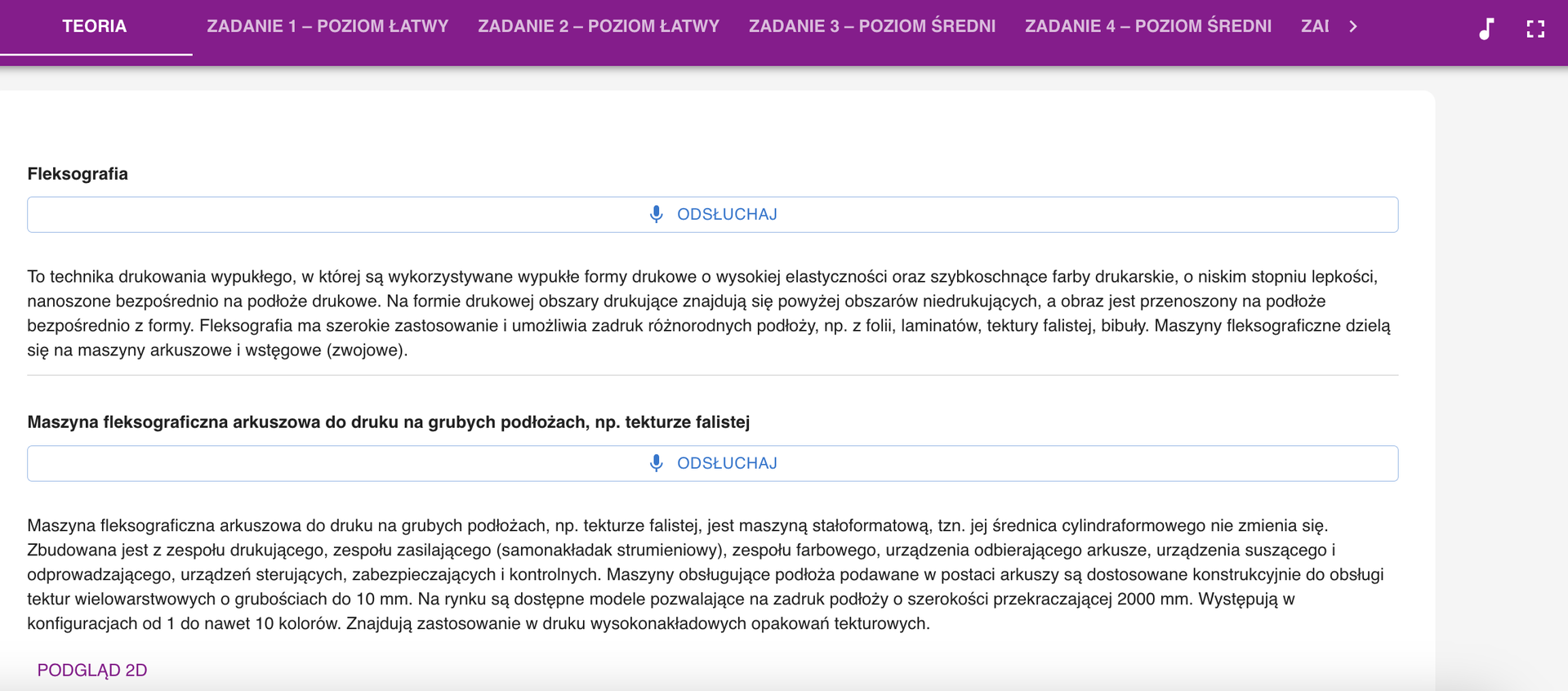

Fleksografia – To technika drukowania wypukłego, w której są wykorzystywane wypukłe formy drukowe o wysokiej elastyczności oraz szybkoschnące farby drukarskie, o niskim stopniu lepkości, nanoszone bezpośrednio na podłoże drukowe. Na formie drukowej obszary drukujące znajdują się powyżej obszarów niedrukujących, a obraz jest przenoszony na podłoże bezpośrednio z formy. Fleksografia ma szerokie zastosowanie i umożliwia zadruk różnorodnych podłoży, np. z folii, laminatów, tektury falistej, bibuły. Maszyny fleksograficzne dzielą się na maszyny arkuszowe i wstęgowe (zwojowe).

Maszyna fleksograficzna arkuszowa do druku na grubych podłożach, np. tekturze falistej – Maszyna fleksograficzna arkuszowa do druku na grubych podłożach, np. tekturze falistej, jest maszyną stałoformatową, tzn. jej średnica cylindra formowego nie zmienia się. Zbudowana jest z zespołu drukującego, zespołu zasilającego (samonakładak strumieniowy), zespołu farbowego, urządzenia odbierającego arkusze, urządzenia suszącego i odprowadzającego, urządzeń sterujących, zabezpieczających i kontrolnych. Maszyny obsługujące podłoża podawane w postaci arkuszy są dostosowane konstrukcyjnie do obsługi tektur wielowarstwowych o grubościach do 10 mm. Na rynku są dostępne modele pozwalające na zadruk podłoży o szerokości przekraczającej 2000 mm. Występują w konfiguracjach od 1 do nawet 10 kolorów. Znajdują zastosowanie w druku wysokonakładowych opakowań tekturowych.

Maszyna fleksograficzna wstęgowa do druku na bibule – Maszyna fleksograficzna wstęgowa do druku na bibule to maszyna obsługująca podłoża drukowe podawane ze wstęgi, dostosowane do materiałów papierowych, z zakresu tzw. tissue. Pod względem konstrukcyjnym mogą być zaliczane do maszyn szerokowstęgowych, choć zwykle są dużo prostsze w budowie i wyposażone w mniejszą liczbę zespołów drukujących. Do zadruku stosowane są specjalne farby wodne do podłoży wsiąkliwych. Maszyny fleksograficzne wstęgowe do druku na bibule mogą być dwu-, cztero- czy sześciokolorowe. Wykorzystywane są do produkcji takich wyrobów, jak: papier toaletowy, chusteczki higieniczne, ręczniki kuchenne, serwetki.

Zespoły maszyny fleksograficznej – Zespoły maszyny fleksograficznej znajdują się w korpusie maszyny. Jeśli mamy do czynienia z maszynami szeregowymi, to zespoły farbowo‑drukujące w korpusie maszyny są ułożone horyzontalnie lub horyzontalno‑wertykalnie. Zespół drukujący zbudowany jest z wałka rastrowego nadającego (anilox) z nożem raklowym do zgarniania nadmiaru farby, cylindra formowego i cylindra dociskowego. Elementami maszyn są także zespół farbowy z gumowym duktorem, zespół odwijania z elementem kontroli naciągu wstęgi, zespół tnący i nawijak zadrukowanej wstęgi.

Farby drukowe fleksograficzne – W drukowaniu fleksograficznym wykorzystuje się różne rodzaje farb, które dobiera się do podłoża drukowego. Są to na ogół farby rozpuszczalnikowe, wodorozcieńczalne, utrwalane promieniowaniem UV lub utwardzalne chemicznie. Każda farba ma swoje właściwości, czyli napięcie powierzchniowe, lepkość, stopień pigmentacji, sposób i warunki utrwalenia. Napięcie powierzchniowe farby zależne jest od jej składu chemicznego i dodatków – aby farba spełniła swoją funkcję, jej napięcie powierzchniowe musi być niższe od napięcia powierzchniowego podłoża drukowego. Odpowiednia lepkość farby gwarantuje swobodne jej wydostawanie się z kałamarzyków wałka rastrowego – niska lepkość może powodować rozpływanie się na podłożu drukowym, szczególnie niechłonnym, zaś na podłożach chłonnych może powodować obniżenie gęstości optycznej obrazu. W przypadku farb rozpuszczalnikowych utrwalanie polega na odparowywaniu rozpuszczalników, zaś w przypadku farb wodorozcieńczalnych – na odparowywaniu wody. Proces odparowywania jest wynikiem nadmuchu gorącego powietrza w temperaturze od 40 do 100℃. Nieprawidłowe schnięcie farby może zależeć od doboru rozcieńczalnika o odpowiedniej szybkości schnięcia, od zbyt niskiej temperatury suszenia, kondensacji wilgoci na wstędze lub walcach chłodzących, zbyt wysokiego naprężenia wstęgi czy nieodpowiedniej ilości powietrza.

Zespoły farbowe – Zespoły farbowe zbudowane są z wałka rastrowego nadającego (anilox), który jest pokryty kałamarzykami farbowymi przenoszącymi farbę na formę drukową. Liniatura układu kałamarzyków wynosi od 60 do 500 lpi (z ang. lines per inch), czyli linii na cal. Kałamarzyki farbowe mogą mieć różne kształty, np. ostrosłupa, stożka czy półkuli. Kąt osi siatki kałamarzyków wynosi 45° w stosunku do osi cylindrów. Do nanoszenia farby na walec rastrowy służy duktor.

Suszenie farby – Częścią maszyn fleksograficznych są urządzenia suszące, które – dzięki nadmuchowi ciepłego powietrza lub suszeniu UV – wspomagają suszenie farby na zadrukowanym podłożu.

Kontrola jakości wydruku fleksograficznego – Kontrola jakości wydruku fleksograficznego to bardzo ważna czynność na każdym etapie druku. Aby minimalizować wystąpienie możliwych wad, np. niedodruki, złe pasowanie kolorów, trapping itp., drukarz fleksograficzny jest wyposażony w narzędzia kontrolne, które pozwalają ocenić czy proces druku przebiega prawidłowo i szybko skorygować ewentualne niepożądane efekty. W celu weryfikacji jakości i stanu form drukowych wykorzystuje się mikroskopy cyfrowe, które pokazują w dużym powiększeniu obraz punktów drukujących na formie. Do kontroli stanu wałków rastrowych, pod kątem ich zużycia lub zabrudzenia, służy mikroskop elektroniczny. Lepkość farb drukarskich sprawdza się z użyciem wiskozymetru. Właściwą barwę nadruku kontroluje się spektrofotometrem na paskach kontrolnych. Przyczepność farb do podłoża i ich odporność na ścieranie jest badane przy użyciu zestandaryzowanych testerów. Kontrolę podłoża drukowego, np. napięcie powierzchniowe, wykonuje się za pomocą specjalnych markerów. Aby zweryfikować parametry ustawień maszyny fleksograficznej, np. docisk drukowania, napięcie wstęgi podłoża czy odpowiednie parametry suszenia, stosowane są wideokamery, najczęściej montowane na maszynach.

Najczęściej występujące błędy w druku fleksograficznym – W druku fleksograficznym należy zwrócić uwagę na punkt rastrowy. Niepożądanym efektem jest przyrost punktu rastrowego, który polega na tym, że punkt rastrowy o zdefiniowanej wcześniej wielkości podczas drukowania ulega powiększeniu. Ponieważ efekt ten powstaje praktycznie zawsze, należy odpowiednio kontrolować przyrost punktu rastrowego, rozpoznając uprzednio czynniki mające na to zjawisko wpływ. W druku fleksograficznym mogą pojawić się tzw. niedodruki, czyli braki farby na elementach obrazu, złe pasowanie kolorów na wydrukach, zmiany barw w trakcie druku nakładu, efekt mory, trapping, nierówne aple i wiele innych. Dlatego w celu zminimalizowania wystąpienia takich błędów, przygotowując plik cyfrowy, należy zwrócić na to uwagę. Wprawdzie drukarz jest uzbrojony w wiele narzędzi kontrolnych pozwalających na ocenę, czy proces druku przebiega prawidłowo, oraz umożliwiających szybkie korygowanie pojawiających się niepożądanych efektów, warto postarać się wykluczyć jak najwięcej błędów już na etapie przygotowania pliku.

Trapping – Zdolność przyjmowania kolejnej farby przez farbę znajdującą się już na podłożu drukowym.

Nierówne aple – Aple to obszary druku w pełni pokryte farbą, zaś nierówne aple to obszary druku z nierównomiernym nasyceniem kolorów na całej powierzchni druku.

Efekt mory – Efekt mory to niepożądane, powtarzające nakładania się dwóch siatek linii obróconych o pewien kąt lub zniekształconych względem siebie.

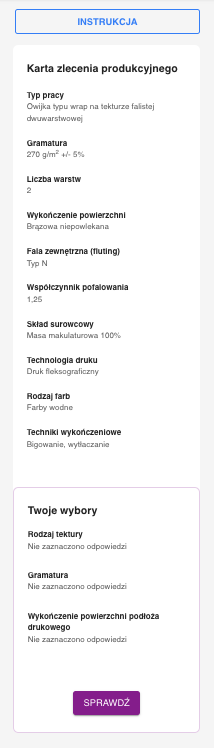

Dobieranie parametrów podłoża drukowego do druku owijki typu wrap na tekturze falistej

Dobieranie parametrów podłoża drukowego do druku owijki typu wrap na tekturze falistej

Uruchomienie i działanie maszyny fleksograficznej

Uruchomienie i działanie maszyny fleksograficznej

Kontrola jakości wydruku serwetek

Kontrola jakości wydruku serwetek

Sprawdzenie efektywności suszenia farby

Sprawdzenie efektywności suszenia farby

Etapy realizacji procesu technologicznego wykonania wydruku na tekturze falistej

Etapy realizacji procesu technologicznego wykonania wydruku na tekturze falistej

Porównywanie pierwszej i ostatniej odbitki względem wzorca

Porównywanie pierwszej i ostatniej odbitki względem wzorca

Sprawdzenia poprawności działania podzespołów maszyny fleksograficznej przed rozpoczęciem drukowania odbitek próbnych

Sprawdzenia poprawności działania podzespołów maszyny fleksograficznej przed rozpoczęciem drukowania odbitek próbnych

Symulator – Symulator pracy maszyny fleksograficznej zawiera polecenia w formie pisemnej, jak również w formie audio.

Dla wygody korzystania z symulatora należy kliknąć ikonę trybu pełnoekranowego, znajdującą się w prawym górnym rogu ekranu.

Symulator składa się z górnego panelu, gdzie użytkownik dokonuje wyboru poszczególnych zadań. Po wybraniu zadania na ekranie głównym wyświetla się zadanie wraz z poleceniami informującymi o tym jak należy je wykonać.

W celu odsłuchania treści zawartych w symulatorze należy wybrać ikonę „Odsłuchaj”.

W przypadku korzystania wyłącznie z klawiatury należy użyć poniższych klawiszy:

Tab - poruszanie się do przodu po elementach;

Shift + Tab - poruszanie się do tyłu po elementach;

Spacja - podnoszenie i upuszczanie elementów;

Escape - anulowanie przeciągania;

Strzałki - przenoszenie elementów do sąsiadujących stref upuszczania.

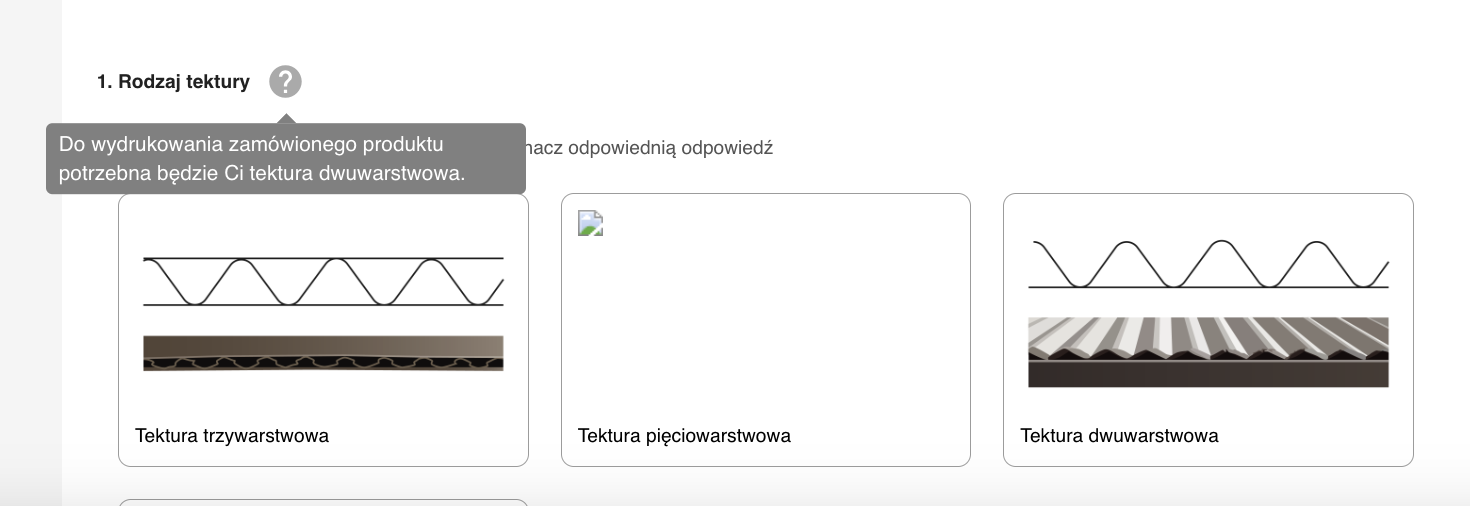

W górnej części ekranu, na fioletowej belce, znajdują się przyciski z siedmioma zadaniami do wykonania, o różnym poziomie trudności. Użytkownik, w dowolnej kolejności, może wybrać jedno z zadań. Zadanie te to: Zadanie 1. Dobieranie parametrów podłoża drukowego do druku owijki typu wrap na tekturze falistej; Zadanie 2. Uruchomienie i działanie maszyny fleksograficznej; Zadanie 3. Kontrola jakości wydruku serwetek; Zadanie 4. Sprawdzenie efektywności suszenia farby; Zadanie 5. Etapy realizacji procesu technologicznego wykonania wydruku na tekturze falistej; Zadanie 6. Porównywanie pierwszej i ostatniej odbitki względem wzorca; Zadanie 7. Sprawdzenia poprawności działania podzespołów maszyny przed rozpoczęciem drukowania odbitek próbnych – eliminowanie usterek. Po kliknięciu na wybrane zadanie, na głównym ekranie pojawia się polecenie z możliwością odsłuchania.

Po prawej stronie znajduje się „Instrukcja obsługi symulatora” oraz podpowiedzi dla użytkownika i pasek postępu wyborów z przyciskiem „Sprawdź” na dole.

W niektórych zadaniach, przy poszczególnych częściach ćwiczenia, znajdują się znaki zapytania, po najechaniu na które otrzymujemy podpowiedź, co należy zrobić.

W części „Teoria” znajdują się opisy dotyczące zagadnień związanych z pracą na maszynach fleksograficznych oraz nagrania audio. Pod przyciskiem „Podgląd 2D” umieszczono grafiki, które ilustrują poszczególne zagadnienia.

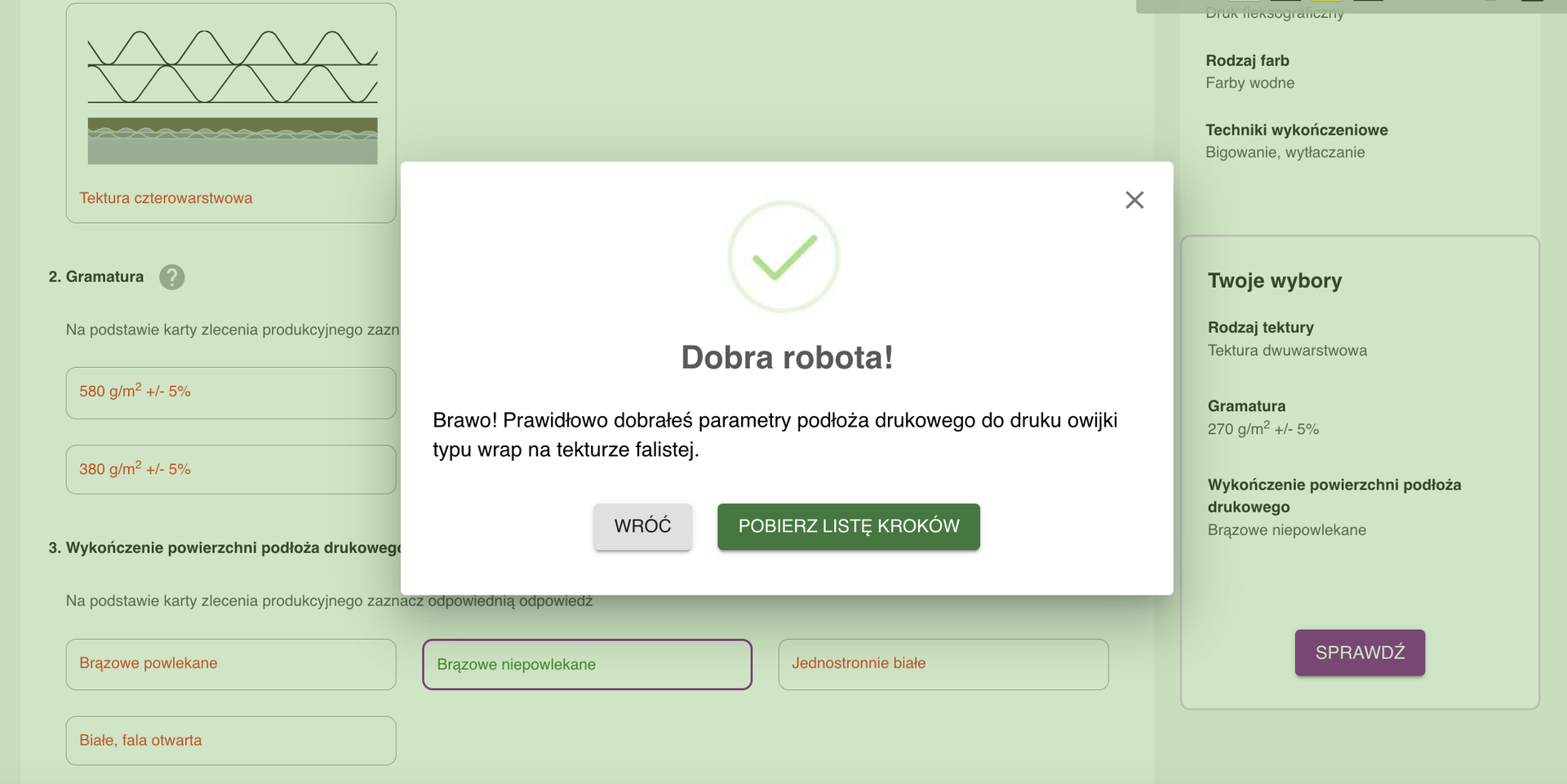

Po wykonaniu zadania, niezależnie od uzyskanego wyniku, pojawi się informacja zwrotna.

Prawidłowe wybory zostaną oznaczone kolorem zielonym, natomiast błędne - kolorem czerwonym.

Powiązane ćwiczenia

- 1. Czynności niezbędne do uruchomienia maszyny fleksograficznejUporządkuj elementy1. Czynności niezbędne do uruchomienia maszyny fleksograficznej

R1ElrQATSOLMz2 Uporządkuj w odpowiedniej kolejności poszczególne czynności niezbędne do uruchomienia maszyny fleksograficznej.Uporządkuj w odpowiedniej kolejności poszczególne czynności niezbędne do uruchomienia maszyny fleksograficznej.

Maszyny fleksograficzne do druku na tekturze falistej i bibule

Maszyny fleksograficzne do druku na tekturze falistej i bibule

Druk fleksograficzny: na tekturze falistej i bibule

Druk fleksograficzny: na tekturze falistej i bibule

Budowa drukujących maszyn w technikach fleksograficznych

Budowa drukujących maszyn w technikach fleksograficznych

Materiały i maszyny do druku fleksograficznego: na tekturze falistej i bibule

Materiały i maszyny do druku fleksograficznego: na tekturze falistej i bibule

Symulator pracy maszyny fleksograficznej

Symulator pracy maszyny fleksograficznej