E‑book do e‑materiału Organizowanie i prowadzenie procesów oczyszczania kopalin

Organizacja i prowadzenie eksploatacji otworowej złóż - Technik górnictwa otworowego 311702

Technologia oczyszczania ropy naftowej

E‑BOOK

Spis treści

Technologia oczyszczania ropy naftowejTechnologia oczyszczania ropy naftowej

Metoda termicznaMetoda termiczna

Demulgacja ropy naftowejDemulgacja ropy naftowej

Deparafinizacja ropy naftowejDeparafinizacja ropy naftowej

Odwadnianie i odsalanie ropy naftowejOdwadnianie i odsalanie ropy naftowej

Oczyszczanie z siarkowodoru ropy naftowej

Netografia i bibliografiaNetografia i bibliografia

Oczyszczanie z siarkowodoru ropy naftowej

Podstawowy wpływ na wybór metod i środków oczyszczania ropy naftowej z siarkowodoru (odsiarczanie) ma jego koncentracja. Siarkowodór jest to gaz silnie trujący, cięższy od powietrza, wydzielający intensywny, nieprzyjemny zapach. Posiadając własności kwasowe, powoduje korozje armatury wydobywczej i sprzyja tworzeniu się hydratów. Usunięcie siarkowodoru z ropy naftowej jest możliwe metodami chemicznymi przez ekstrakcję roztworami absorbentów lub sposobami fizycznymi opartymi na desorpcji cząsteczek w fazę gazową.

Główne metody fizyczne oczyszczania siarkowodowu:

Separacja.

Intensyfikację usunięcia siarkowodoru z ropy naftowej podczas separacji można przeprowadzić poprzez:

zmniejszenie liczby stopni separacji,

obniżenie ciśnienia separacji poniżej atmosferycznego,

zwiększenie temperatury procesu,

dodanie do ropy naftowej niezasiarczonego gazu.

Efektywność stosowania ww. sposobów jest niejednoznaczna. Stwierdzono, że zmniejszenie liczby stopni separacji tylko nieznacznie intensyfikuje usunięcie siarkowodoru z ropy, natomiast może doprowadzić do zwiększenia kosztu własnego ropy naftowej. Podczas wytwarzania podciśnienia efektywność desorpcji siarkowodoru prawie równomiernie wzrasta wraz ze zwiększaniem wielkości próżni i osiąga od do przy ciśnieniu i temperaturze . Dużą efektywność oczyszczania ropy od siarkowodoru (od do ) osiąga się na atmosferycznym stopniu separacji przy podwyższeniu temperatury do .

Rektyfikacja.

Podczas rektyfikacji osiągany jest duży odbiór z ropy gazowych komponentów, w tym siarkowodoru. Siarkowodór wydziela się w destylacyjnej części kolumny rektyfikacyjnej przy nagrzaniu ropy naftowej od do w zależności od ciśnienia procesu

(od do ) . Do wad tego sposobu należy zaliczyć:wysoki temperaturowy reżim procesu,

duże zużycie materiału na osprzęt do wymiany ciepła,

złożoność eksploatacji kolumny rektyfikacyjnej (duża liczba regulowanych parametrów).

Przedmuchiwanie niezasiarczonym gazem.

Proces odbywa się ona w temperaturze od do w kolumnie desorpcyjnej, której eksploatacja jest znacznie prostsza niż kolumny rektyfikacyjnej. Metoda ta realizowana jest przy ciśnieniu

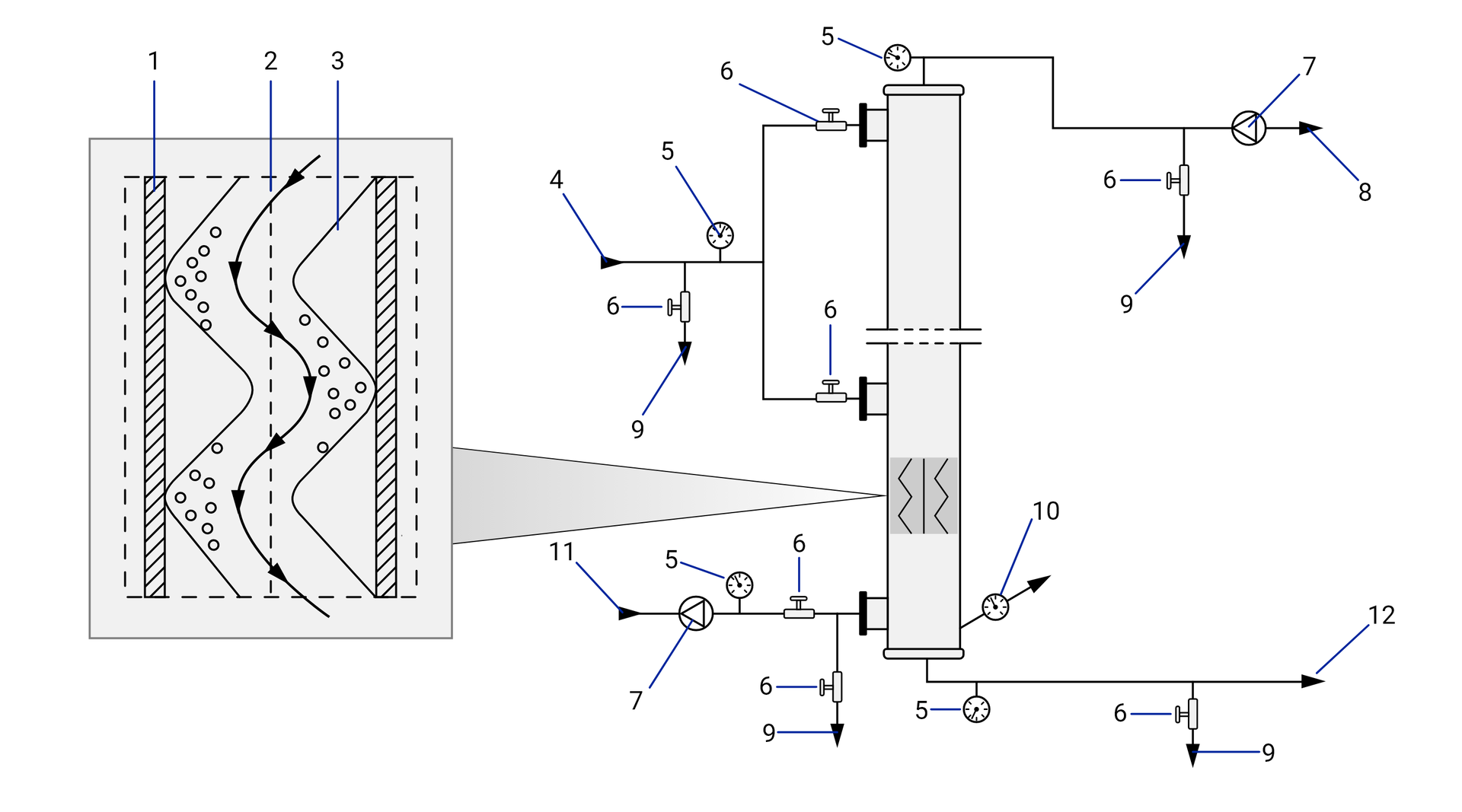

(od do ) i zużyciu niezasiarczonego gazu w ilości od do ropy. Metoda ta posiada również wady, takie jak: niepełne wydzielenie metanu i etanu podczas stabilizacji, mniejszy w porównaniu z rektyfikacją uzysk ropy naftowej. Technologia ta umożliwia nie tylko osiągnięcie odpowiedniego stopnia oczyszczenia ropy z siarkowodoru i osiągnięcie wymaganego poziomu stabilizacji ropy, ale również zmniejszenie strat lekkich frakcji w zbiornikach technologicznych.

1 – korpus,

2 – sito kontaktowe,

3 – zygzakowata przegroda,

4 – ropa naftowa surowa,

5 – termometry,

6 – osprzęt odcinający,

7 – przepływomierze,

8 – gaz dla świecy,

9 – pobór próbek, ,

10 – manometr,

11 – gaz pierwszego stopnia separacji,

12 – ropa naftowa po przedmuchaniu.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Stabilizacja ropy naftowej metodą termicznąStabilizacja ropy naftowej metodą termiczną

Wyposażenie instalacji do stabilizacji termicznej ropy naftowejWyposażenie instalacji do stabilizacji termicznej ropy naftowej