Obrabiarki numeryczne

MEC.05. Użytkowanie obrabiarek skrawających - Operator obrabiarek skrawających 722307, Technik mechanik 311504

Maszyny CNC

ATLAS INTERAKTYWNY

Spis treści

Budowa i charakterystyka obrabiarekBudowa i charakterystyka obrabiarek

SterowanieSterowanie

Odmiany konstrukcyjneOdmiany konstrukcyjne

Technologia obróbkiTechnologia obróbki

Podstawowe metody obróbki skrawaniemPodstawowe metody obróbki skrawaniem

Podstawy programowania obrabiarek CNCPodstawy programowania obrabiarek CNC

Cykle obróbkiCykle obróbki

Przygotowanie do obróbki oraz diagnostyka procesu skrawaniaPrzygotowanie do obróbki oraz diagnostyka procesu skrawania

Metody pomiaru przedmiotu obrabianegoMetody pomiaru przedmiotu obrabianego

Budowa i charakterystyka obrabiarek

Budowa i charakterystyka obrabiarek sterowanych numerycznie

Obrabiarki to maszyny robocze wykorzystywane do produkowania elementów części maszyn i urządzeń. Można je podzielić na obrabiarki do obróbki:

bezwiórowej (np. do obróbki plastycznej czy odlewnictwa),

skrawaniem i erozyjnej.

Obrabiarki sterowane numerycznie (CNC ang. Computerized Numerical Control) charakteryzują się dużym zakresem parametrów skrawania, zamkniętą przestrzenią obróbkową, układem samosmarowania, a dodatkowo – możliwościami wykonania symulacji obróbki, wyboru trybu programu i trybu chłodzenia detalu. Głównym celem konstrukcyjnym maszyn CNC jest zwiększenie wydajności produkcji przy jednoczesnym zmniejszeniu kosztów wytwarzania i poprawie dokładności obróbki.

Obrabiarka, np. frezarka, składa się z napędu głównego wrzeciona, napędu posuwu, układu pomiaru położenia, śruby kulkowej napędu posuwu i pulpitu sterującego. Wykonuje ona wiele prac w sposób automatyczny, dlatego też brak jest elementów obsługi ręcznej do np. napędu posuwów. Sanie obrabiarek NC napędzane są w sposób niezależny. Za napęd sani odpowiadają układy napędowe i przekładnie śrubowe ruchów posuwowych.

Na grafice przedstawiona została sterowana numerycznie frezarka. Jej części to:

Numer jeden. Napęd głównego wrzeciona.

Numer dwa. Napęd posuwu.

Numer trzy. Pulpit sterujący z ekranem.

Numer cztery. Układ pomiaru położenia.

Numer pięć. Śruba kulkowa napędu posuwu.

Szczegółowa budowa obrabiarki NC

Elementy budowy obrabiarki NC przedstawionej na grafice to:

Numer jeden. Zespoły obrabiarki.

Numer dwa. Osłony z blachy.

Numer trzy. Drzwi przesuwane z dostępem do przestrzeni roboczej.

Numer cztery. Chwytacz części.

Numer pięć. Pulpit sterowniczy.

Numer sześć. Szafa sterująca.

Numer siedem. Stabilizator temperatury wrzeciona.

Numer osiem. Wylot przenośnika wiórów.

Numer dziewięć. Układ chłodzenia.

Numer dziesięć. Zasilacz hydrauliczny.

Numer jedenaście. Urządzenia sprężonego powietrza.

Numer dwanaście. Układ centralnego sterowania (łożyska, wrzeciona, prowadnice).

Numer trzynaście. Kolektor chłodziwa.

Punkty charakterystyczne obrabiarki

Obrabiarki posiadają układy współrzędnych: sterowania, związane z przedmiotem obrabianym, związane z osiami maszyny. Do układu współrzędnych należą punkty charakterystyczne:

zerowe,

odniesienia.

Punkty zerowe:

Punkt zerowy maszyny - przy jego pomocy ustalany jest układ współrzędnych maszyny. Do tego punktu odnoszą się pozostałe punkty odniesienia.

RntKwvf1GObeT  Punkt zerowy maszynyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Punkt zerowy maszynyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.Punkt zerowy obrabianego przedmiotu (programu) - układ współrzędnych przedmiotu względem punktu zerowego maszyny; jest on określany przez producenta i nie może być zmieniony; znajduje się poza obszarem obróbki.

RdGi4DJtry53S  Punkt zerowy obrabianego przedmiotuŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Punkt zerowy obrabianego przedmiotuŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.Punkt zerowy zamocowania - w przypadku tokarek może pokrywać się z punktem zerowym przedmiotu.

R8xmKJE4cxFRT  Punkt zerowy zamocowaniaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Punkt zerowy zamocowaniaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

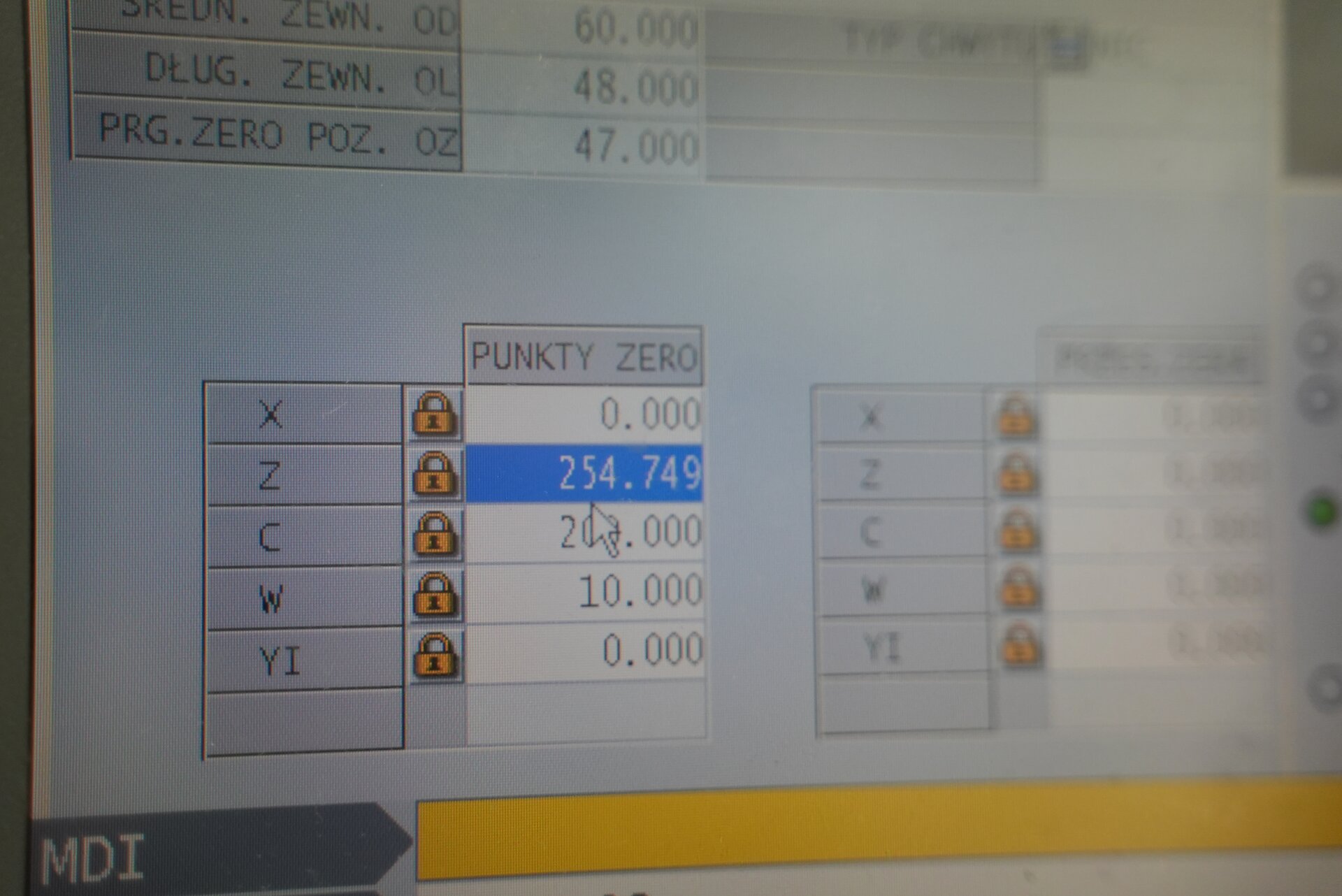

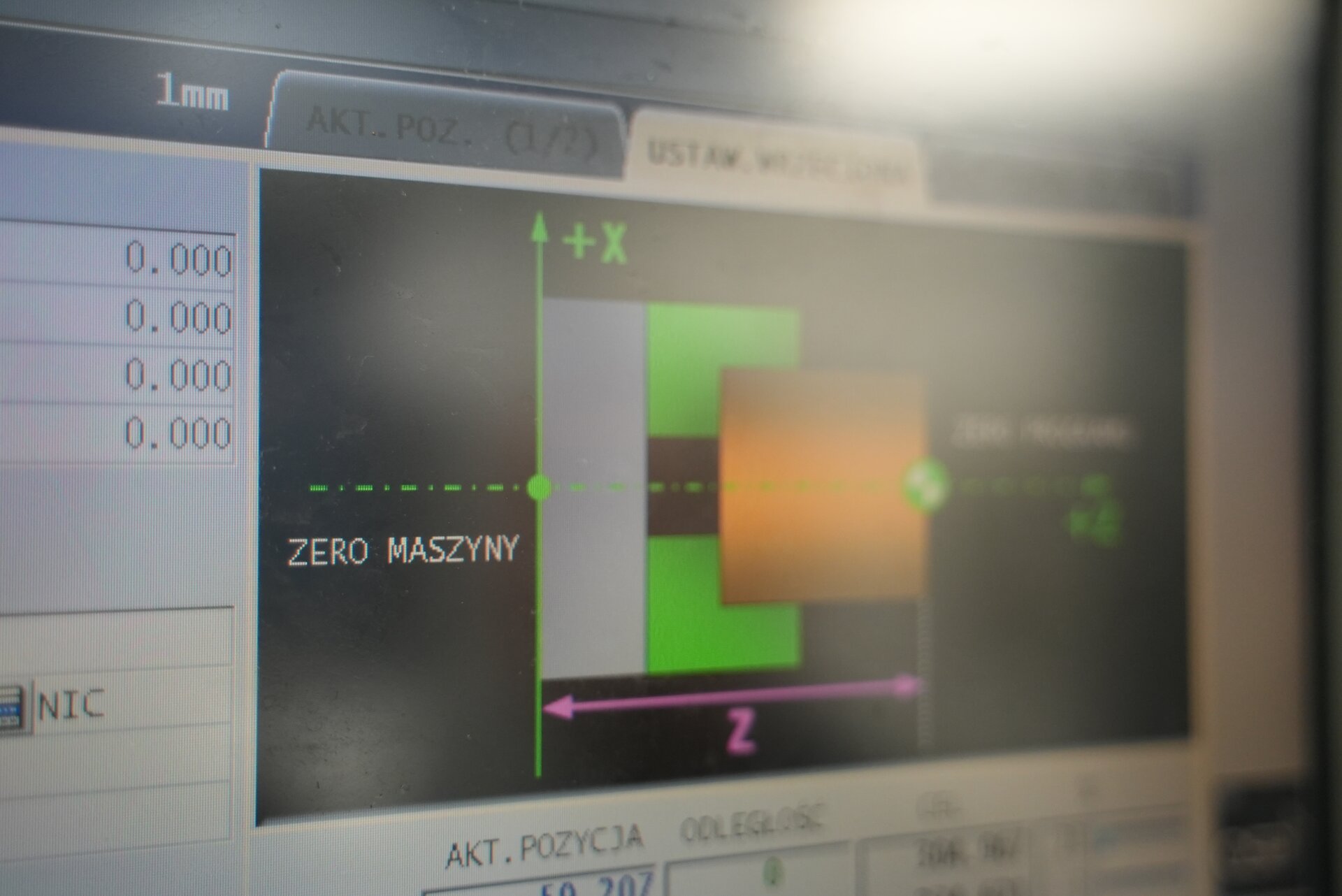

Grafiki przedstawiają oznaczenia punktów zerowych maszyny w programach komputerowych. Oznaczenia wyświetlają się na monitorze komputera.

Punkty odniesienia:

Punkt odniesienia - pozycja ustalona przez zderzak i system pomiarowy. Odstęp między punktem odniesienia R a punktem zerowym M musi być znany. Umożliwia to ustawienie pozycji osi na dokładnie tę samą wartość.

RAclo24NiOfeM  Punkt odniesieniaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Punkt odniesieniaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.Punkt startowy - punkt ustalany przez program, znajduje się w obszarze roboczym; w tym miejscu pierwsze narzędzie rozpoczyna obróbkę.

RYOpqiyVvi2Du  Punkt startowyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Punkt startowyŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.Punkt odniesienia nośnika narzędzi - posiadając informacje o długości zastosowanego narzędzia, sterowanie oblicza odstęp wierzchołka narzędzia od punktu odniesienia nośnika narzędzia.

R1P61dsG1MZMv  Punkt odniesienia nośnika narzędziŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Punkt odniesienia nośnika narzędziŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.Punkt wymiany narzędzia - punkt, w którym następuje zmiana narzędzia wykorzystywanego do obróbki.

R1ZC4LCz209ZW  Punkt wymiany narzędziaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Punkt wymiany narzędziaŹródło: Englishsquare.pl Sp. z o.o., licencja: CC BY-SA 3.0.

Korpusy i prowadnice

Korpusy obrabiarek są częściami łączącymi w jedną całość elementy obrabiarki. Wyróżnić można korpus główny, będący podstawą konstrukcji obrabiarki, oraz korpusy zespołów, do których mocuje się przedmiot obrabiany lub odpowiednie narzędzie (np. głowice rewolwerowe).

Korpusy muszą spełniać wymagania niezmienności kształtu (także w trakcie obróbki), sztywności, tłumienia drgań, ukształtowania zapewniającego bezpieczeństwo i ergonomię obsługi oraz relatywnie niedużych kosztów konstrukcyjnych. Najczęściej produkuje się je z maszynowego żeliwa szarego, żeliwa sferoidalnego, materiałów polimero‑betonowych, czy też z kompozytów.

Prowadnice są to współpracujące części większych mechanizmów; ich zadanie polega na zmianie położenia części prowadzonych. Połączenie prowadnicowe składa się z prowadnicy oraz prowadnika. Elementy te na ogół wykonują ruch prostoliniowy. Siły oraz momenty (czyli nośność prowadnicy), jakie będą na nie działały, uważa się za podstawowy parametr doboru prowadnic.

Ze względu na rodzaj występującego tarcia wyróżnia się następujące prowadnice:

ślizgowe:

walcowe

pryzmatyczne.

toczne:

rolkowe,

ze swobodnymi elementami tocznymi.

z tarciem wewnętrznym:

pneumatyczne,

hydrauliczne,

sprężyste.

Ze względu na zastosowanie prowadnic w maszynach i obrabiarkach, wyróżnia się:

prowadnice ślizgowe (połączenia obrotowe oraz prostoliniowe):

hydrostatyczne,

aerostatyczne,

magnetyczne,

o styku bezpośrednim,

z nakładkami stalowymi.

prowadnice toczne (połączenia prostoliniowe i obrotowe):

szynowe zestawy prowadnicowe,

bloki prowadnicowe,

z otwartym obiegiem elementów tocznych.

Zespoły napędowe

Zespoły napędowe są to zespoły, które przenoszą energię z sieci elektrycznej do zespołu roboczego maszyny.

Zespoły napędowe obrabiarek NC dzielą się na:

napędy główne,

napędy posuwów,

napędy pomocnicze.

Napęd główny służy do przekazywania mocy potrzebnej do obróbki skrawaniem poprzez wrzeciono. Najważniejszymi cechami napędu głównego jest jego wysoka sztywność (moment obrotowy musi utrzymać pozycję pomimo oddziałujących sił skrawania) oraz zdolność do sprawnej i płynnej zmiany prędkości skrawania (nie mogą być generowane dodatkowe drgania).

Najczęściej stosowane rodzaje napędów głównych to:

hydrauliczne,

elektromechaniczne z przekładnią stopniową lub bezstopniową,

elektryczne z:

silnikiem prądu przemiennego synchronicznym lub asynchronicznym,

silnikiem prądu stałego i przekładnią stopniową.

Napędy posuwów można podzielić na trzy grupy

napęd tradycyjny – silnik obrotowy napędza śrubę toczną; odbywać się to może bezpośrednio lub z wykorzystaniem rzekładni pasowej lub zębatej;

napęd z elektronakrętką – silnik współpracuje z nakrętką toczną, śruba pozostaje nieruchoma;

bezpośredni napęd liniowy z silnikiem elektrycznym.

Układy pomiaru położenia i przemieszczenia

Układy pomiaru położenia i przemieszczenia pozwalają zrealizować pętlę sprzężenia zwrotnego położeniowego. Są to jedne z części składowych układów regulacji automatycznej położenia, to znaczy – serwomechanizmów, które stosuje się w napędach pozycjonujących.

Ze względu na sposób pomiaru wyróżnia się układy do pomiarów bezpośrednich i pośrednich.

Pomiar bezpośredni charakteryzuje czujnik pomiarowy, który odczytuje położenie ze skali zamontowanej do stołu obrabiarki.

Pomiar pośredni może polegać np. na pomiarze przez przetwornik pomiarowy obrotowo‑impulsowy, który mierzy liniowe przemieszczenie stołu poprzez odczytanie kąta obrotu śruby pociągowej.

W układach pomiarowych należy wyróżnić bloki funkcjonalne, do których należą:

czujnik pomiarowy, który przekształca wielkość przemieszczenia lub położenia w inną fizyczną wielkość,

przetwornik umożliwiający uzyskanie pomiarowego sygnału elektrycznego.

Wymagania, jakie stawia się układom pomiarowym:

szeroki zakres pomiarowy,

wysoka precyzja pomiarowa,

dostosowanie do pracy w przemysłowych warunkach (drgania, zmienna temperatura, przyspieszenia),

sygnał wyjściowy mający postać przebiegu elektrycznego.

Urządzenia do wymiany narzędzi

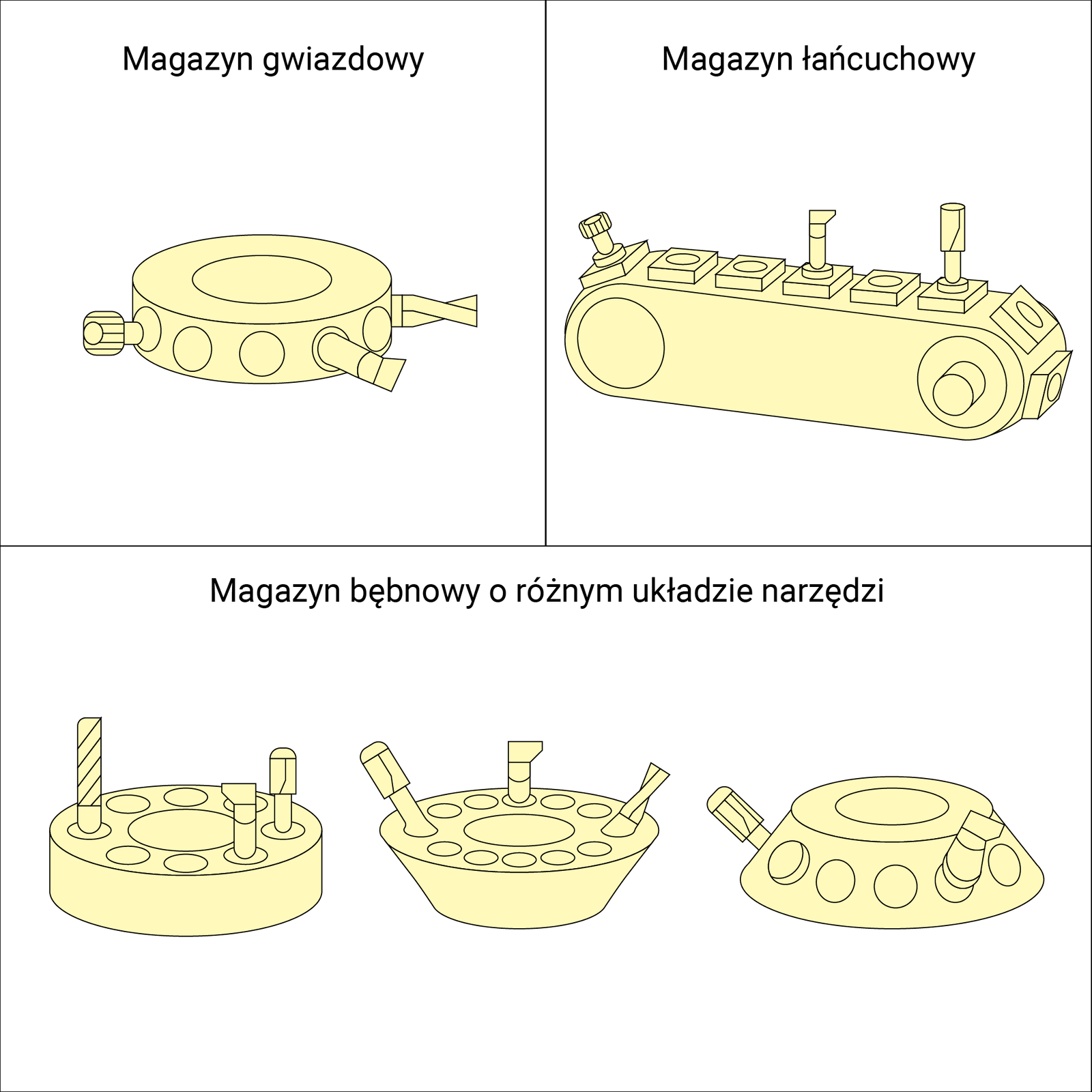

Magazyny narzędzi są urządzeniami, z których narzędzia są pobierane i do których są odkładane w przypadku zajścia potrzeby wymiany narzędzia.

Magazyny narzędzi dzieli się ze względu na sposób budowy: gwiazdowe, łańcuchowe, bębnowe.

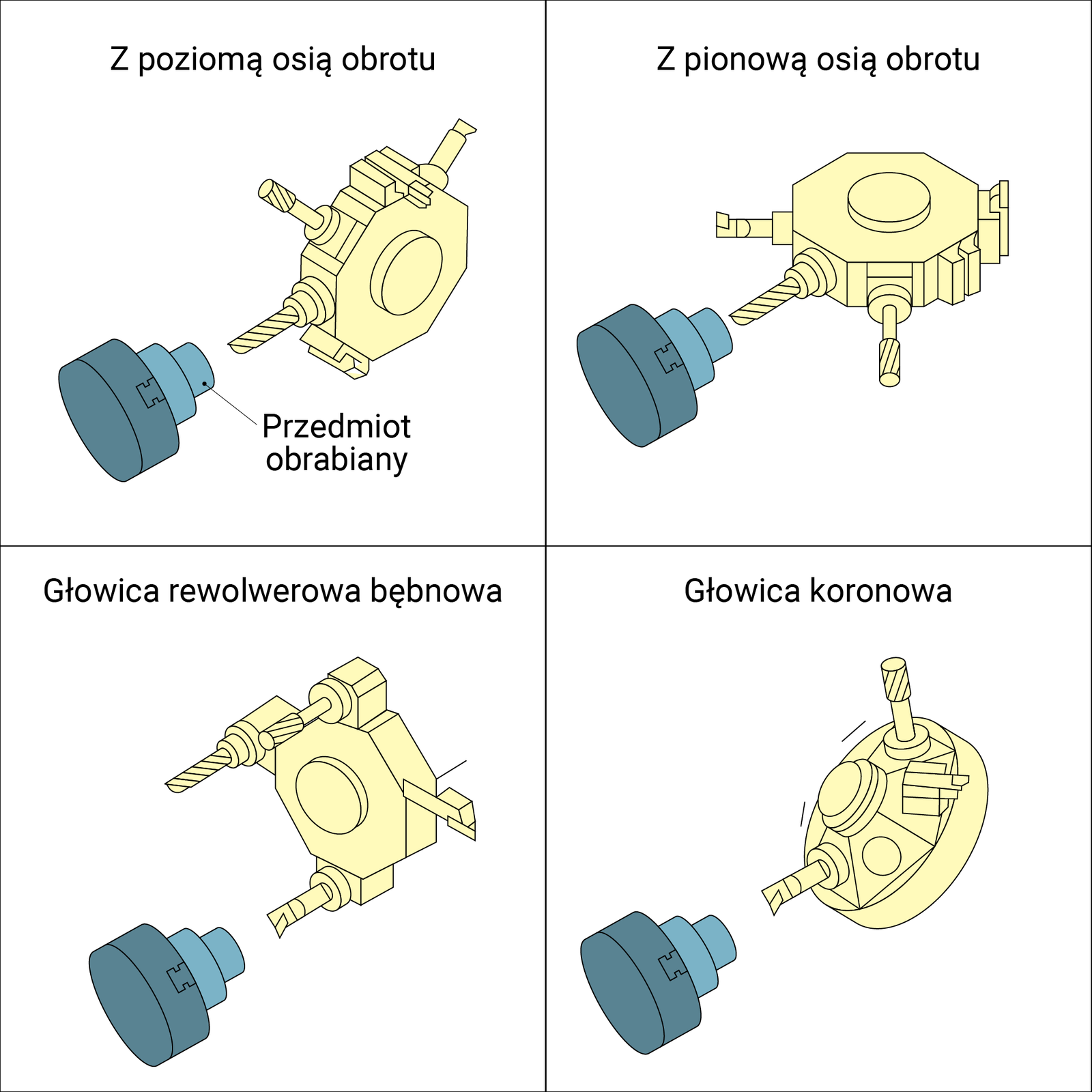

Narzędziowa głowica rewolwerowa jest magazynem z zamocowanymi, wymiennymi narzędziami.

Wykorzystywana jest do toczenia małych części, z użyciem niewielkich rozmiarów narzędzi.

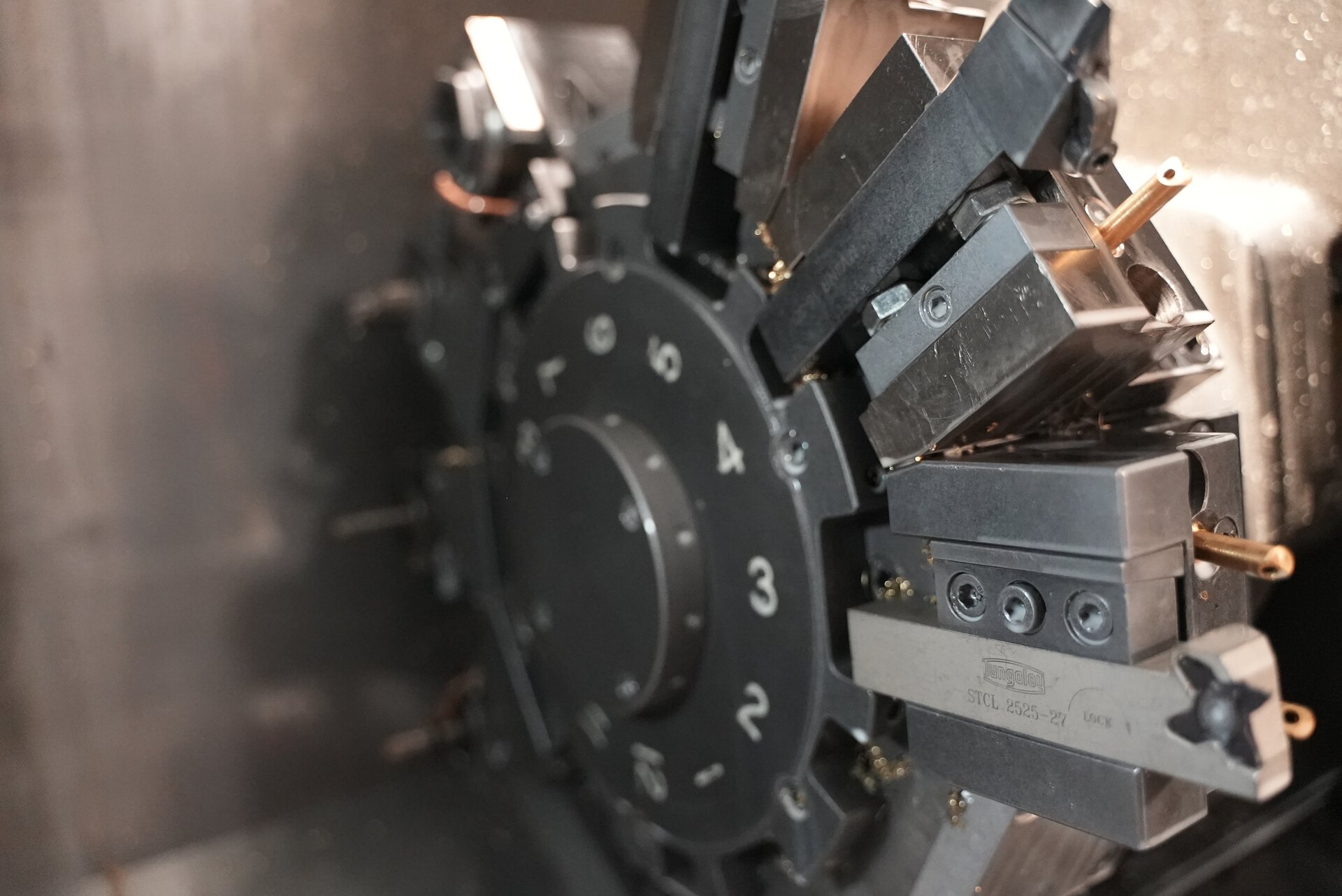

Na grafice przedstawiona została wieżyczka narzędziowa (magazyn gwiazdowy) wraz z narzędziami tnącymi. Na okręgu ponumerowanym od jeden do dwanaście znajdują się kolejne ostrza.

Zlokalizowane obok wrzeciona, wieżyczka zawiera wiele stacji, gdzie można umieszczać różnorodne narzędzia tokarskie. Wieżyczka narzędziowa automatycznie przechowuje i wymienia narzędzia tnące w trakcie procesu obróbki.

Budowa narzędzi skrawających

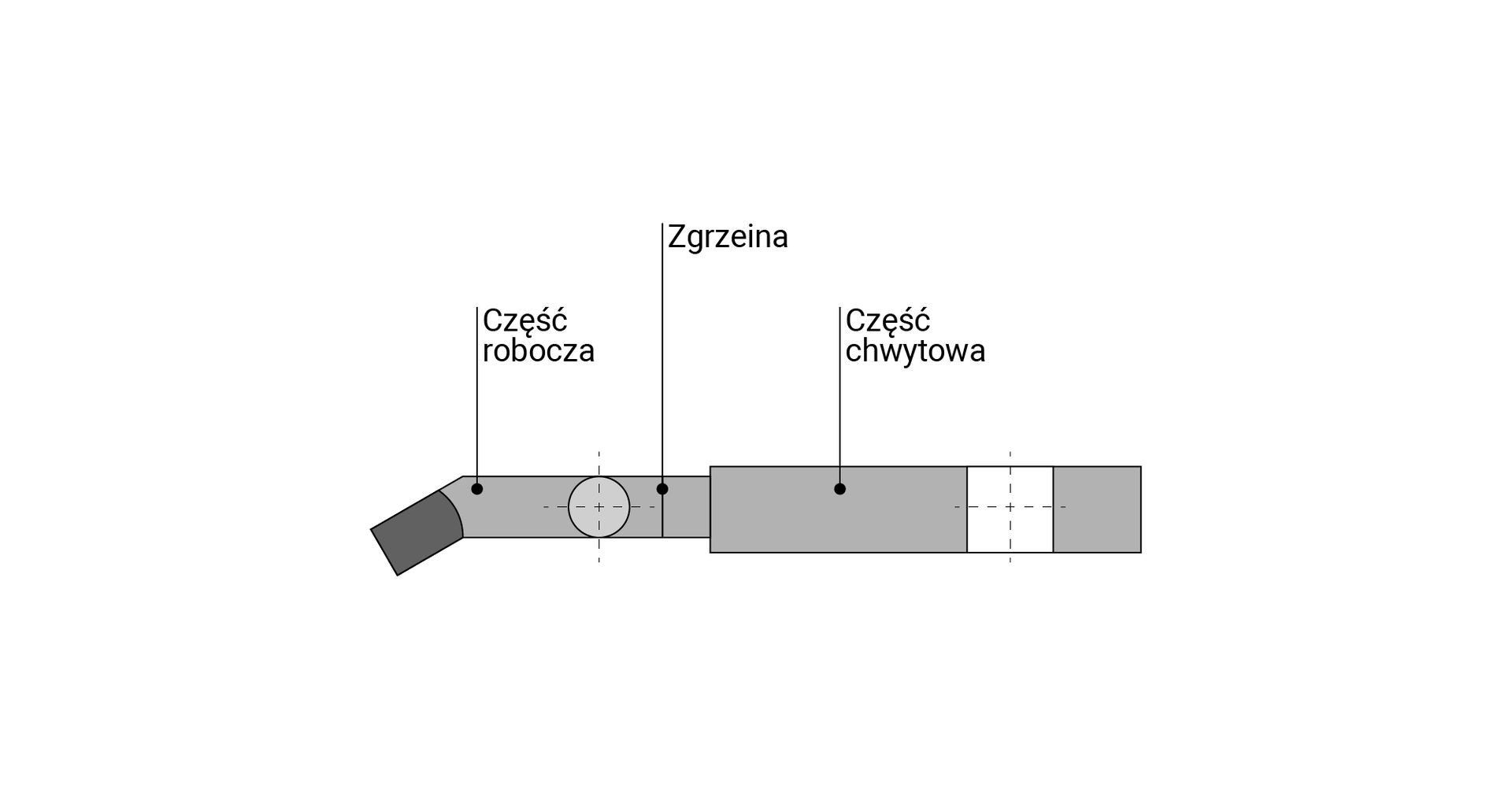

Narzędzia skrawające zbudowane są z dwóch głównych części składowych:

części roboczej – w której zawierają się elementy biorące udział w procesie skrawania,

części chwytowej – która służy do ustalenia położenia narzędzia.

Część robocza i część chwytowa wykonywane są z różnych materiałów, w związku z czym muszą być ze sobą łączone. Łączenie wykonuje się na kilka sposobów:

zgrzewanie elektryczne lub tarciowe,

lutowanie płytek,

klejenie,

mocowanie mechaniczne.

Na grafikach przedstawiono przykładowe narzędzie skrawające składające się z części roboczej, zgrzeiny (zwanej również złączem lutowanym) oraz części chwytowej. Na końcu części roboczej znajduje się ostrze.

Geometria ostrza i jej wpływ na obróbkę

Geometria ostrza tokarskiego ma zasadniczy wpływ na proces obróbki materiału. Kąt ostrza ma znaczenie nie tylko dla samej jakości powierzchni przedmiotu poddanego procesowi obróbki, ale także dla trwałości ostrza i ekonomii procesu toczenia.

Schemat przedstawia geometrię ostrza tokarskiego. Pod kolejnymi numerami znajdują się:

Numer jeden. Kąt przyłożenia.

Numer dwa. Pomocniczy kąt przyłożenia.

Numer trzy. Przejściowy kąt przyłożenia.

Numer cztery. Kąt natarcia.

Numer pięć. Przejściowy kąt przystawienia.

Kąt przystawienia – przy dużych wartościach tego kąta po obróbce otrzymuje się dużą chropowatość; kiedy zmniejsza się wartość tego kąta, poprawia się powierzchnia, jednakże wzrastają również opory skrawania i drgania. Zalecany zakres .

Pomocniczy kąt przystawienia – kąt ten zmniejsza chropowatość powierzchni. Zalecany zakres do . Kąt przyłożenia – kąt ten zmniejsza tarcie pomiędzy przedmiotem obrabianym a powierzchnią przyłożenia noża; zwiększa również trwałość ostrza. Wraz ze zwiększeniem tego kąta, na skutek zmniejszenia tarcia, zużycie noża zmniejsza się; trwałość ostrza się zwiększa, ale jednocześnie zmniejsza wytrzymałość (zmniejszenie pola przekroju ostrza). Zalecany zakres do .

Uwaga: kąt nie może mieć wartości ujemnej.

Kąt natarcia – wartość tego kąta jest odpowiedzialna za wielkość odkształceń, jakim podlega wiór. Im kąt jest większy, tym mniejsze jest odkształcenia wióra oraz odkształcenia i obciążenia cieplne noża. Duże wartości kąta osłabiają jednakże jego wytrzymałość. Zalecany zakres do , zalecany zakres do . Uwaga: kąt nie może mieć wartości ujemnej.

Kąt pochylenia głównej krawędzi skrawającej – od wartości tego kąta zależą dwie rzeczy: kierunek spływu wiórów i stopniowe wcinanie się ostrza w obrabiany materiał podczas toczenia przerywanego. Zalecany zakres do . W trakcie toczenia przerywanego zaleca się kąty o mniejszej wartości.

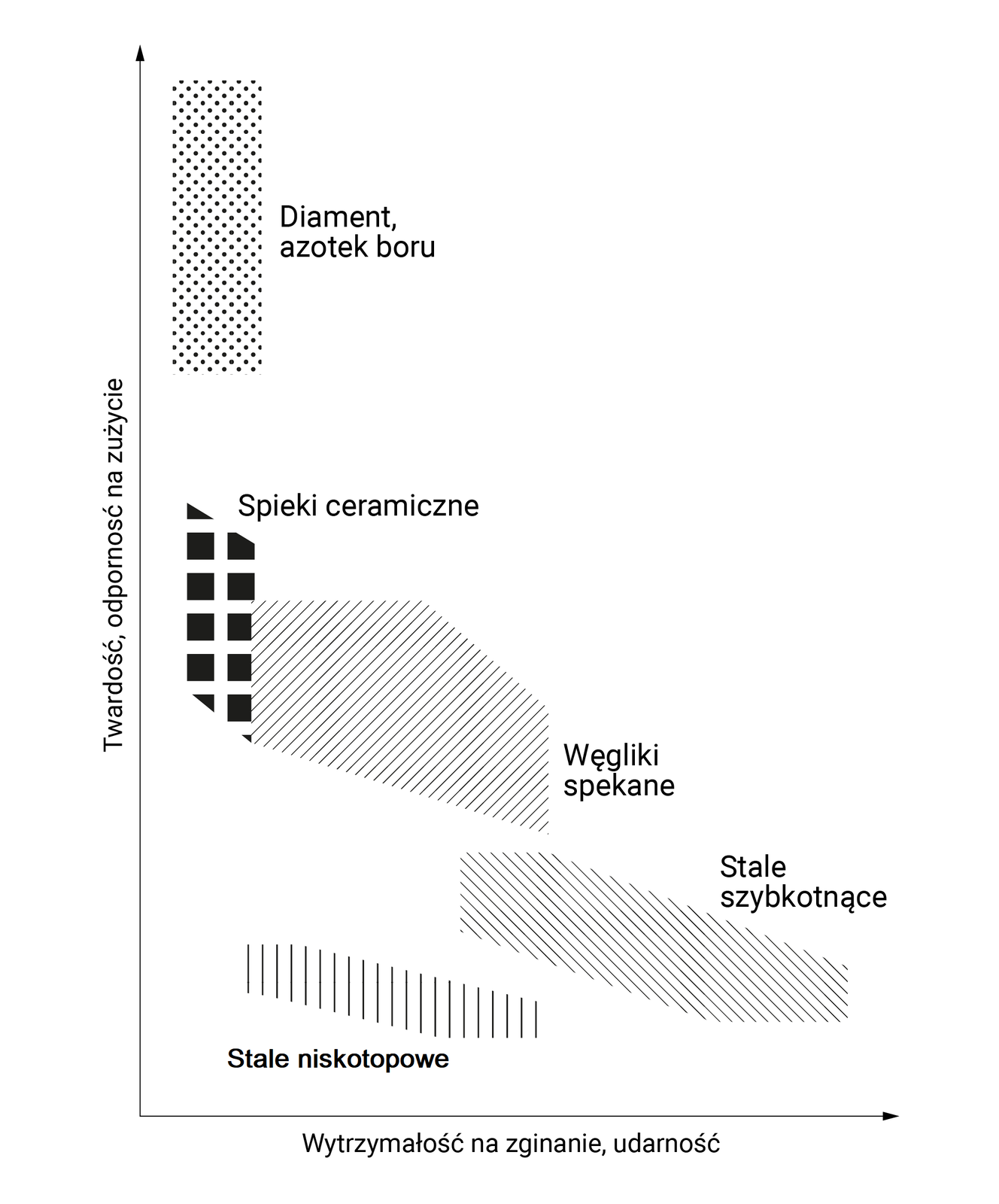

Materiały narzędziowe

Materiały stosowane do produkcji narzędzi wykorzystywanych przy obróbce skrawaniem muszą charakteryzować się między innymi dużą twardością i udarnością, wytrzymałością na ściskanie, skręcanie, zginanie czy rozciąganie. W związku z tym do produkcji narzędzi wykorzystuje się materiały takie jak HSS, HSS‑E, HSSE‑PM, oraz VHM.

Stal szybkotnąca HSS, z dodatkiem kobaltu HSS‑E, proszkowa HSSE‑PM – stal wysokostopowa, w której skład wchodzi około chromu, od do wanadu, do wolframu oraz opcjonalnie kobaltu. Stal ta jest ciągliwa, odporna na ścieranie i na obciążenia dynamiczne.

VHM węglik spiekany – materiał wytwarzany w wyniku spiekania węglików metali trudnotopliwych, w skład którego wchodzi tantal, niob, cyrkon, chrom i nikiel lub wanad. Węgliki dzieli się na dwie grupy: WC+Co oraz WC+(Ti, Ta, Nb) C+Co. Pierwsza z nich charakteryzuje się dużą twardością i ciągliwością, zaś druga odpornością na ścieranie w wysokiej temperaturze, mniejszą skłonnością do zgrzewania się z materiałem poddawanym obróbce i mniejszą erozją materiału ostrza.

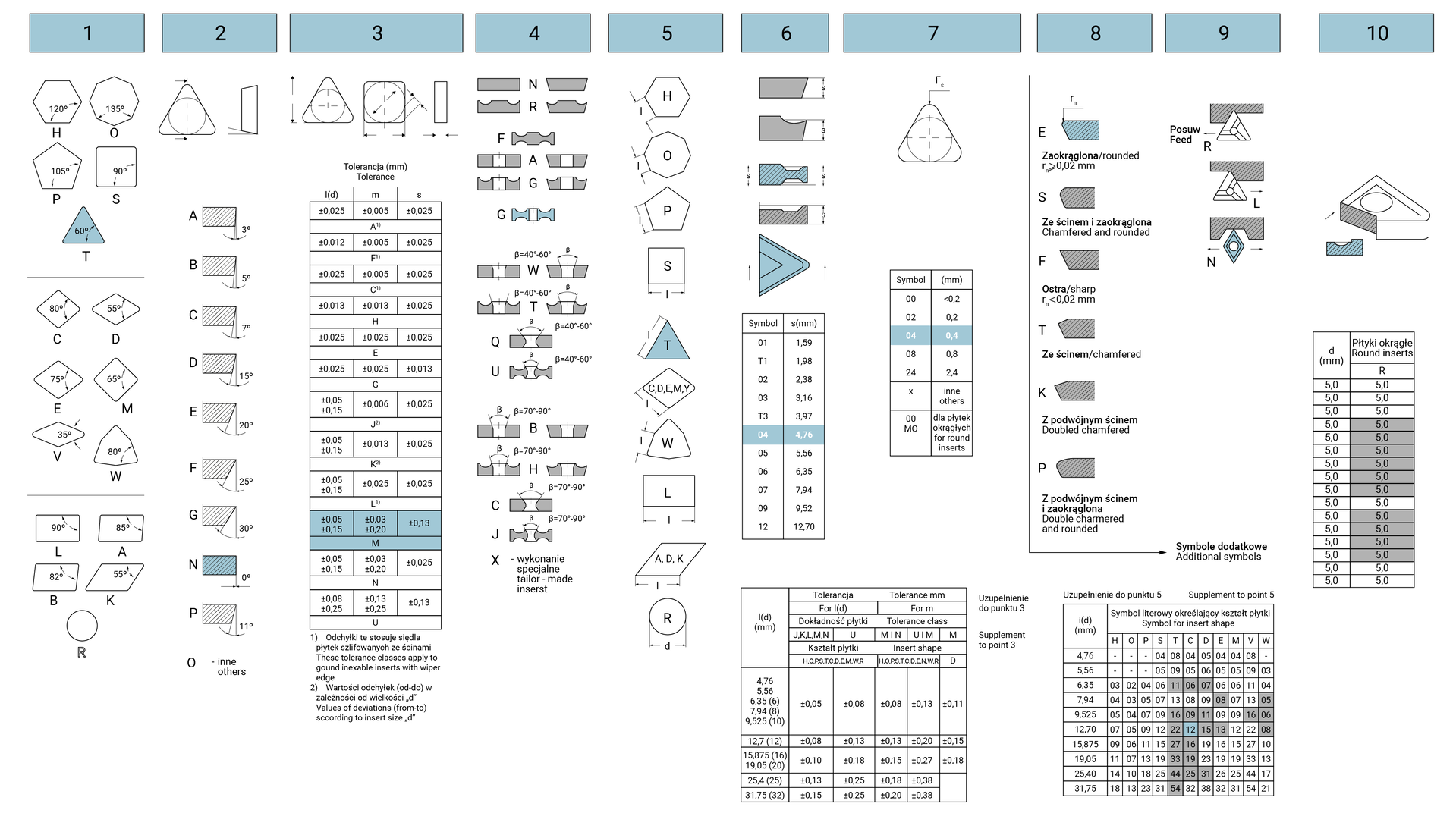

Oznaczenia kodowe narzędzi skrawających wg ISO

Oznaczenia narzędzi skrawających zbudowane są z szeregu znaków, w których każdy z nich odpowiada konkretnemu parametrowi tego narzędzia. Poniżej widoczna jest przynależność symbolu do parametru oraz różnice w charakterystykach dla narzędzia skrawającego na przykładzie płytki.

Kształt płytki i kąt naroża

Kąt przyłożenia normalny

Dokładność płytki

Kształt powierzchni natarcia i sposób mocowania płytki

Długość boku płytki

Grubość płytki

Promień naroża

Symbole dodatkowe

Postać krawędzi skrawającej

Kierunek skrawania

Symbol ustalony przez producenta (np. geometria łamacza wiórów)

Powrót do spisu treściPowrót do spisu treści

Sterowanie

Struktura sterowania numerycznego obrabiarek

Sterowanie numeryczne NC (ang. Numerical Control) w wyniku przetwarzania informacji cyfrowych generuje sygnały sterujące ruchem maszyn lub urządzeń. W celu podkreślenia komputerowego charakteru sterowania stosuje się nazwę „sterowanie CNC” (ang. Computerized Numerical Control). Obecnie stosowane układy sterowania numerycznego są wieloprocesorowe, a do ich zadań należy nie tylko sterowanie numeryczne, ale także programowalne sterowanie maszynami i urządzeniami peryferyjnymi, komunikacja sieciowa systemu CIM (ang. Computer Integrated Manufacturing), czy teleserwis i teleprogramowanie.

Główną istotą sterowania numerycznego jest cyfrowa regulacja położenia zespołów ruchu, czyli osi maszyny.

Osie sterowane numerycznie

Osie sterowane numerycznie to każdy ruch, który jest sterowany w sposób ciągły. Należą do nich osie ruchów posuwowych oraz napędy bezstopniowe i napędy wrzecion. W układzie prostokątnym należy wyróżnić 3 prostoliniowe ruchy wzdłuż osi X, Y, Z a także 3 obrotowe ruchy wokół tych osi – A, B, C.

Pozycjonowanie jest istotne w wielu procesach produkcyjnych, w których zarówno narzędzia, jak i obrabiane przedmioty muszą być umieszczone w określonym położeniu. Takie położenie może być określone przy użyciu zderzaka mechanicznego podczas cięcia pręta o określonej długości. Możliwe jest także zastosowanie pojedynczej osi ruchu, która wówczas pozycjonuje się przy pomocy techniki sterowania numerycznego. W maszynach instaluje się wiele takich osi NC. Sterowanie osiami pojedynczymi prowadzone jest przy pomocy modułów sterowania numerycznego w sterowniku programowalnym.

Do najbardziej istotnych zadań numerycznego sterowania pozycyjnego należą:

przemieszczenia wolne i szybkie zespołów napędowych,

przemieszczenia na zadane absolutnie położenie,

przemieszczenia względem danego położenia,

przemieszczenia do punktu odniesienia lub punktu synchronizacji.

Obrabiarki CNC charakteryzują się co najmniej dwoma osiami sterowanymi jednocześnie. Sterowanie to odbywa się na zasadzie ruchu narzędzia po matematycznie określonym torze. Tokarki posiadają co najmniej dwie osie NC, frezarki co najmniej trzy (dla specjalnych zastosowań pięć), natomiast roboty zazwyczaj posiadają sześć osi NC.

Układy sterowania numerycznego CNC

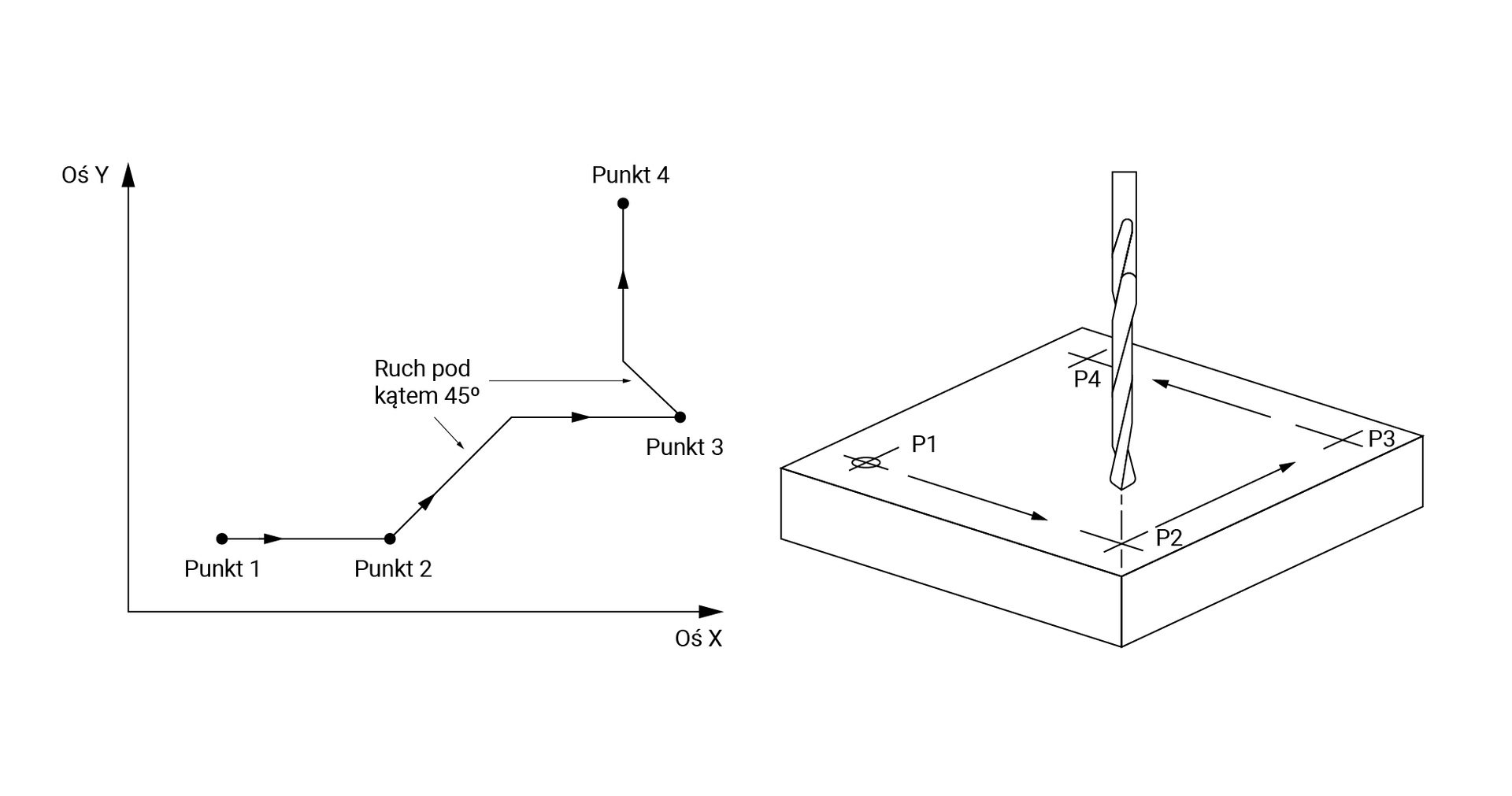

W zależności od sposobu realizacji ruchów posuwowych poszczególnych osi obrabiarki wyróżnia się sterowanie punktowe, sterowanie odcinkowe i sterowanie kształtowe.

Sterowanie punktowe

Głównym celem sterowania punktowego jest precyzyjne pozycjonowanie narzędzia w określonym punkcie względem przedmiotu, niezależnie od ścieżki poruszania się narzędzia. Prędkość przemieszczania narzędzia z jednego punktu do drugiego nie ma istotnego znaczenia, jednak w celu skrócenia czasu operacji i zapewnienia bezkolizyjności ruchu narzędzia zaleca się przemieszczanie się z maksymalną prędkością po linii prostej.

Sterowanie odcinkowe

Sterowanie odcinkowe wyróżnia się tym, że narzędzie porusza się po zdefiniowanej ścieżce i określonej prędkości. Odcinki trasy narzędzia muszą być równoległe do osi układu współrzędnych w określonej płaszczyźnie, dlatego kontury przedmiotu obrabianego mogą być równoległe do osi sterowanych.

Sterowanie kształtowe

Narzędzie może poruszać się po powierzchni i w przestrzeni, umożliwiając wykonywanie skosów i łuków. Za pomocą dwóch silników napędowych można uzyskać różne kształty. Przed wykonaniem takiego ruchu układ sterowania musi określić punkty pośrednie i końcowy.

Powrót do spisu treściPowrót do spisu treści

Odmiany konstrukcyjne

Różnica pomiędzy sterowaniem obrabiarek NC i CNC

Główną różnicę między sterowaniem obrabiarek NC a CNC stanowi stopień automatyzacji, a także poziom zaawansowania technologicznego. Obrabiarka NC wykonuje określone ruchy, korzystając z wprowadzonych ręcznie liczb i instrukcji. Z kolei sterowanie obrabiarką CNC jest bardziej zaawansowane, wykorzystuje komputery do bardziej elastycznego programowania, korzystając dzięki temu z nowoczesnych technologii.

Do organizacji pracy maszyn służy sterowanie DNC (Distributed Numerical Control), które pomaga w zarządzaniu oraz kontroli obrabiarek numerycznych, stosując rozproszoną infrastrukturę komunikacyjną. Programy sterowania oraz dane numeryczne mogą być przechowywane na wielu urządzeniach. Operatorzy, za pomocą sterowania DNC, zarządzają produkcją z centralnego punktu, co przekłada się na szybsze przekazywanie danych do obrabiarek, co za tym idzie zwiększenie efektywności produkcji.

Odmiany konstrukcyjne obrabiarek sterowanych numerycznie

Obrabiarki sterowane numerycznie, tak samo jak tradycyjne, mogą być podzielone na różne kategorie, przy uwzględnieniu różnych kryteriów. Przedstawione zostaną jedynie wybrane, powszechnie stosowane rodzaje.

Najbardziej ogólną klasyfikacją jest podział według przeprowadzanego procesu obróbkowego:

frezarki sterowane numerycznie,

tokarki sterowane numerycznie,

szlifierki sterowane numerycznie,

wiertarki sterowane numerycznie,

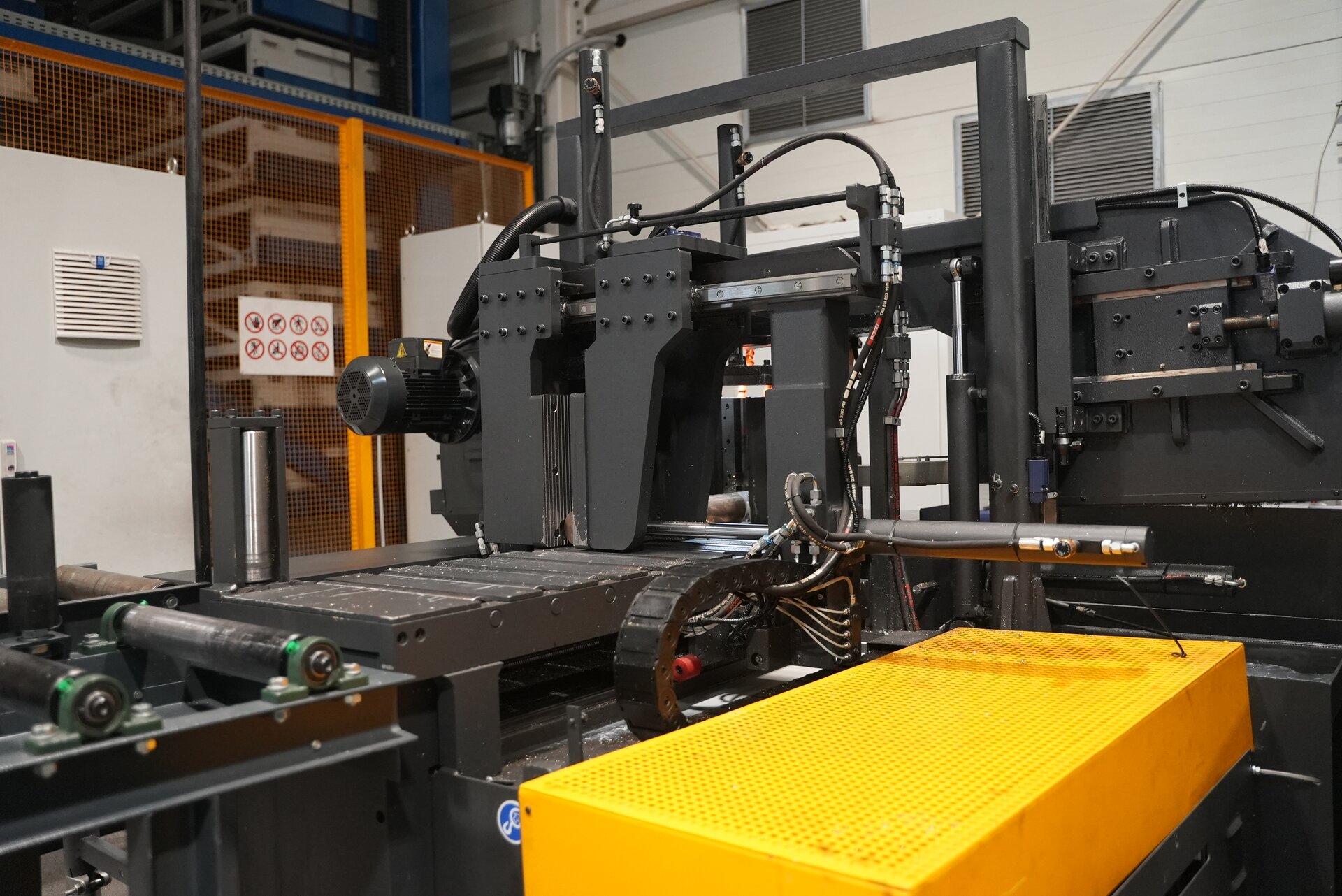

piły taśmowe sterowane numerycznie.

Inna kategoryzacja dotyczy liczby sterowanych osi. Nowoczesne obrabiarki CNC mogą mieć sterowanie od trzech do dziewięciu osi. Dodatkowe osie są osiągane przez różne sposoby, takie jak:

dla tokarek: poprzez dodatkowe wrzeciona narzędziowe, narzędzia obrotowe lub pozycjonowanie kątowe wrzeciona, a także sterowany programowo konik lub podtrzymka,

dla frezarek: poprzez dodatkowe wrzeciona i wrzeciona narzędziowe oraz stół obrotowy.

Nagranie dostępne pod adresem https://zpe.gov.pl/a/DSHvSSylD

Nagranie

Nagranie dźwiękowe przedstawiające dźwięk obrabiarki.

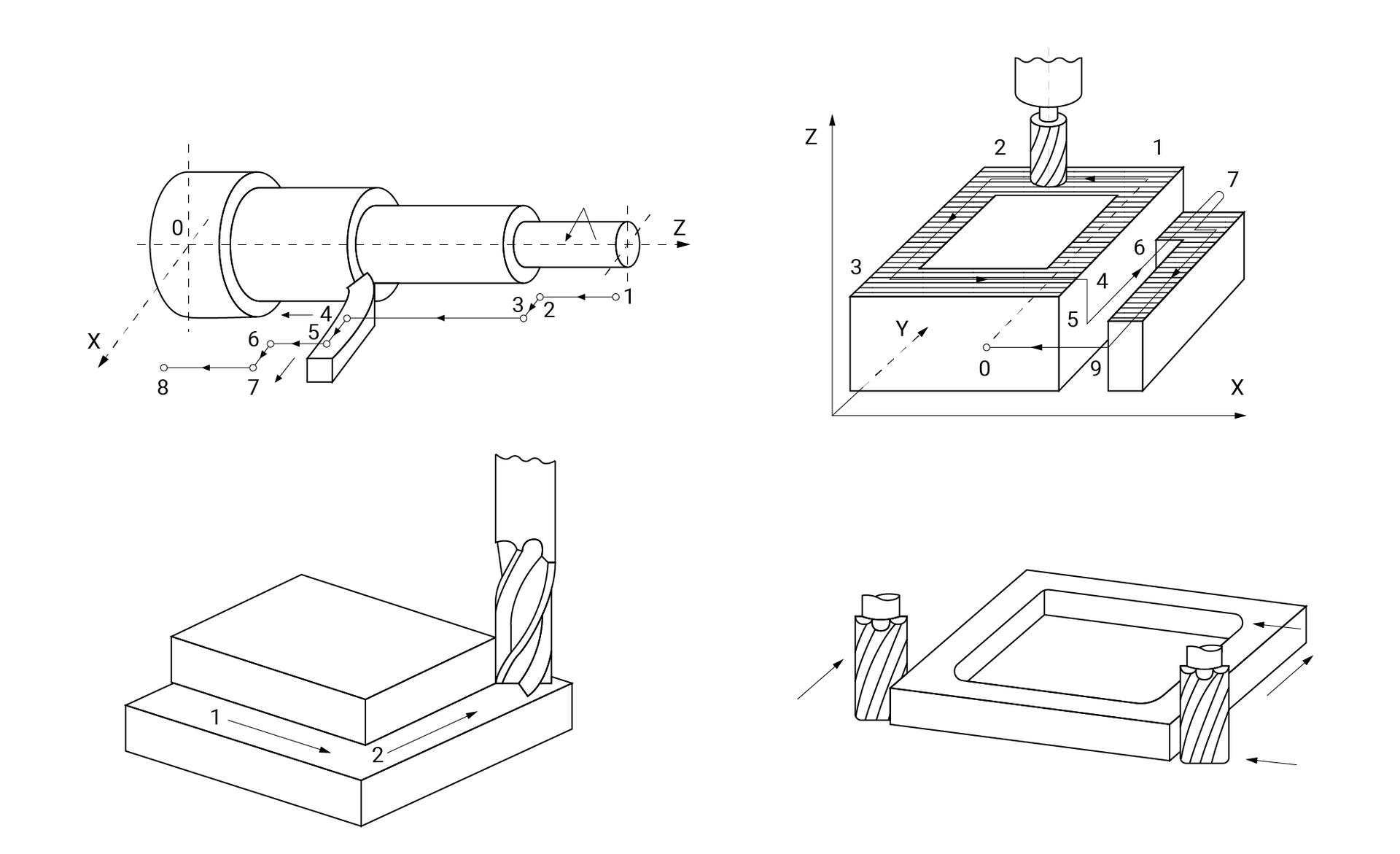

Tokarki NC

Tokarki są grupą obrabiarek skrawających, zaprojektowanych przede wszystkim do obróbki przedmiotów o kształcie obrotowym (toczenie). Oprócz toczenia pozwalają wykonywać również inne czynności, takie jak: wiercenie, rozwiercanie, przecinanie, radełkowanie, gwintowanie, a także frezowanie i szlifowanie przy użyciu dodatkowych narzędzi.

W kategorii tokarek istnieje wiele różnych konstrukcji, do których należą m.in.:

tokarki poziome i pionowe (karuzelowe), które różnią się położeniem wrzeciona,

tokarki prętowe, uchwytowe i kłowe, które różnią się rodzajem obrabianego przedmiotu,

tokarki jedno- i wielowrzecionowe.

Tokarki można również podzielić na tokarki przedosiowe i zaosiowe, w których toczenie odbywa się przed osią (od dołu) lub głowica narzędziowa porusza się za osią (od góry).

Nagranie dostępne pod adresem https://zpe.gov.pl/a/DSHvSSylD

Nagranie

Nagranie dźwiękowe przedstawiające dźwięk tokarki.

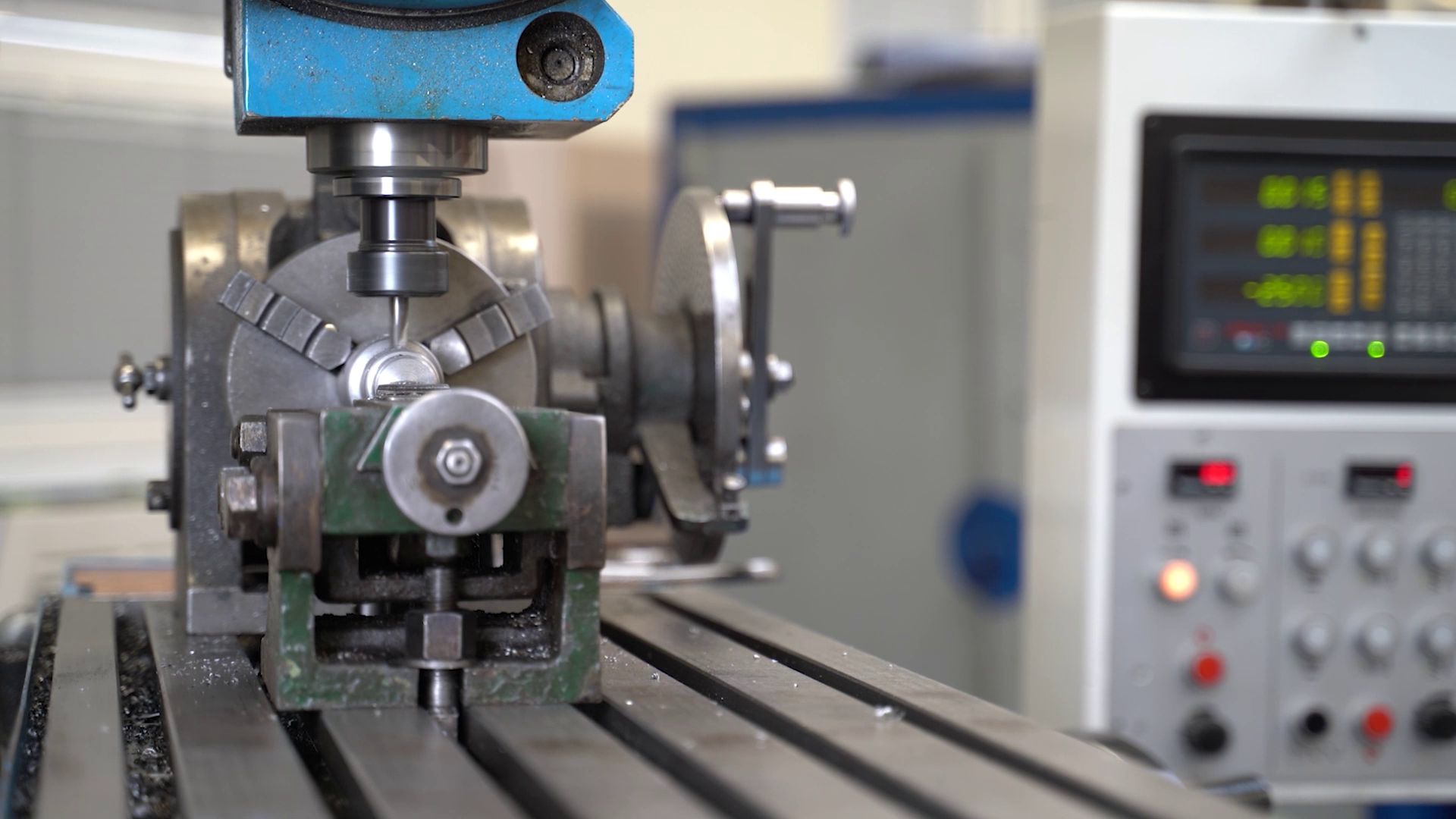

Frezarki NC

Frezarki stanowią grupę obrabiarek skrawających, wykorzystywanych do obróbki płaszczyzn, powierzchni kształtowych, rowków itp. za pośrednictwem frezów (narzędzi frezujących). Obrabiarki te cechuje wszechstronność technologiczna.

Ze względu na usytuowanie osi wrzeciona można wyróżnić:

frezarki horyzontalne,

frezarki pionowe.

W przypadku frezarek główny ruch wykonywany jest przez narzędzie umieszczone we wrzecionie. Ruchy posuwowe najczęściej wykonuje się poprzez przesuwanie przedmiotu zamocowanego na poruszającym się stole, choć istnieją również rozwiązania, w których cały wrzeciennik jest przemieszczany. Dążenie do udoskonalenia konstrukcji tych obrabiarek skupia się na możliwości realizacji kompleksowej obróbki przy jednym zamocowaniu poprzez zwiększenie liczby sterowanych osi. Ruchy w osiach obrotowych mogą być realizowane za pomocą obrotowego wrzeciennika, obracania stołu lub jego odchylania.

Nagranie dostępne pod adresem https://zpe.gov.pl/a/DSHvSSylD

Nagranie

Nagranie dźwiękowe przedstawiające dźwięk frezarki NC.

Centra obróbkowe

Centra obróbkowe są nowoczesnymi maszynami umożliwiającymi precyzyjne wykonanie skomplikowanych elementów za pomocą wielu narzędzi. Mają szerokie możliwości obróbki, takie jak: wiercenie, gwintowanie i frezowanie – dostosowane do wymagań procesu. Są wydajnymi narzędziami w procesie produkcyjnym, jednak ich wadą jest wyższy koszt zakupu w porównaniu do tradycyjnych obrabiarek CNC.

Nagranie dostępne pod adresem https://zpe.gov.pl/a/DSHvSSylD

Nagranie

Nagranie dźwiękowe przedstawiające dźwięk centrum obróbkowego.

Szlifierki NC

Szlifierki NC są używane do precyzyjnej regeneracji narzędzi i utwardzonych powierzchni. Ułatwiają i przyspieszają ten proces lepiej niż tradycyjne szlifierki. Programy obróbkowe są przechowywane w pamięci urządzenia, co pozwala wyeliminować błędy popełniane często przy ręcznym sterowaniu. Maszyny szlifierskie CNC są kontrolowane przez komputer nadzorujący pracę narzędzia i położenie przedmiotu, co zapewnia wysoką precyzję obróbki, dzięki możliwości sterowania zarówno osiami prostoliniowymi, jak i osiami obrotowymi. Szybkość i efektywność pracy na tych szlifierkach przekłada się na dokładność wymiarową i gładkość powierzchni.

Nagranie dostępne pod adresem https://zpe.gov.pl/a/DSHvSSylD

Nagranie

Nagranie dźwiękowe przedstawiające dźwięk centrum obróbkowego.

Rekonfigurowalność obrabiarek

Rekonfigurowalność obrabiarek jest istotnym aspektem elastyczności wytwarzania. W przeszłości skupiano się na częściowych rozwiązaniach, takich jak elastyczne urządzenia mocujące czy przyspieszenie przezbrojenia obrabiarki, obecnie ważna jest również zdolność obrabiarek do zmian. Rekonfigurowalność oznacza, że obrabiarka może być dostosowana do różnych technologii, niezależnie od rodzaju wyrobów. Multitechnologiczne centrum obróbkowe jest przykładem takiej rekonfigurowalnej obrabiarki, która umożliwia różne sposoby obróbki (np. toczenie, frezowanie, wiercenie, szlifowanie). Obrabiarka może również pracować na sucho lub na mokro oraz obrabiać materiały w stanie utwardzonym. Dzięki rekonfigurowalności obrabiarka może być optymalnie dostosowana do aktualnych potrzeb produkcyjnych, co ma duże znaczenie techniczno‑ekonomiczne.

Inne obrabiarki sterowane numerycznie

Równolegle z rozwojem układów CNC rośnie liczba obrabiarek sterowanych numerycznie, spośród których wyróżnić można:

obrabiarki laserowe,

obrabiarki do obróbki erozyjnej.

Powrót do spisu treściPowrót do spisu treści

Technologia obróbki

Podstawy rysunku technicznego

Rzutowanie

Rysunek techniczny przedstawia trójwymiarowy przedmiot w postaci płaskich rzutów, co pozwala go określić w sposób jednoznaczny.

Rzutowanie metodą europejską

Rzutowanie metodą europejską to technika, która polega na wyznaczaniu rzutów prostokątnych przedmiotu na wzajemnie prostopadłych rzutniach. Rzuty są rozmieszczane na arkuszu rysunkowym zgodnie z rozwinięciem prostopadłościanu tworzącego rzutnię. Celem jest umieszczenie wystarczającej liczby rzutów, aby jednoznacznie przedstawić rysowany przedmiot. Metoda europejska jest stosowana w Polsce.

Rzutowanie metodą amerykańską

Rzutowanie prostokątne metodą amerykańską polega na umiejscowieniu rzutni pomiędzy obserwatorem a przedmiotem, w przeciwieństwie do wcześniej opisanego rzutowania. Ta różnica powoduje inne rezultaty i rozmieszczenie rzutów dla poszczególnych metod.

Rzutowanie z dowolnym rozmieszczeniem rzutów

Podczas rzutowania istnieje możliwość dowolnego rozmieszczenia rzutów na arkuszu, co wymaga oznaczenia kierunku rzutowania za pomocą liter. Te same litery powtarza się nad odpowiednimi rzutami.

Rzut ukośny

Rzutowanie ukośne umożliwia wykonywanie rzutów na płaszczyznę, która jest nachylona pod określonym kątem do rzutni. Rzuty mogą przedstawiać widoki zewnętrzne przedmiotów oraz przekroje, które ukazują ich wewnętrzną strukturę. Przekrój powstaje poprzez przecięcie przedmiotu wyimaginowaną płaszczyzną.

Zasady wymiarowania

Wymiary na rysunkach technicznych są umieszczone w taki sposób, aby jak najwięcej można było z nich odczytać, patrząc od dołu lub z prawej strony. Zgodnie z zasadą podaje się tylko tyle wymiarów, ile jest niezbędne do dokładnego określenia przedmiotu mierzonego.

Na obrabiarce sterowanej numerycznie układ wymiarowania jest niezbędny. Istnieją trzy rodzaje układów: równoległy, szeregowy i mieszany. W układach równoległych wymiary są podawane od jednej bazy (powierzchni lub linii). W tym przypadku programowanie absolutne jest lepsze do obróbki. W układach szeregowych wymiary są umieszczane jeden po drugim. W tym przypadku programowanie przyrostowe jest lepsze do obróbki. Wymiarowanie w układzie mieszanym to połączenie metod wymienionych wyżej.

Tolerancje wymiarów

W wyniku różnic w dokładności wykonania i pomiaru rzeczywiste wymiary przedmiotów mogą odbiegać od nominalnych wymiarów podanych na rysunkach. Dlatego określa się tolerancję, czyli dopuszczalny zakres zmienności wymiaru. Tolerancja jest różnicą pomiędzy odchyłkami górną i dolną. Jest reprezentowana graficznie jako pole tolerancji, które tworzone jest przez proste przedstawiające te granice.

Tolerowanie może być realizowane w sposób liczbowy, symbolowy lub mieszany. Tolerowanie symbolowe jest stosowane dla otworów (duże litery – cyfry) i wałków (małe litery – cyfry). Litera określa położenie pola tolerancji względem wymiaru nominalnego, natomiast cyfra określa dokładność i szerokość pola tolerancji.

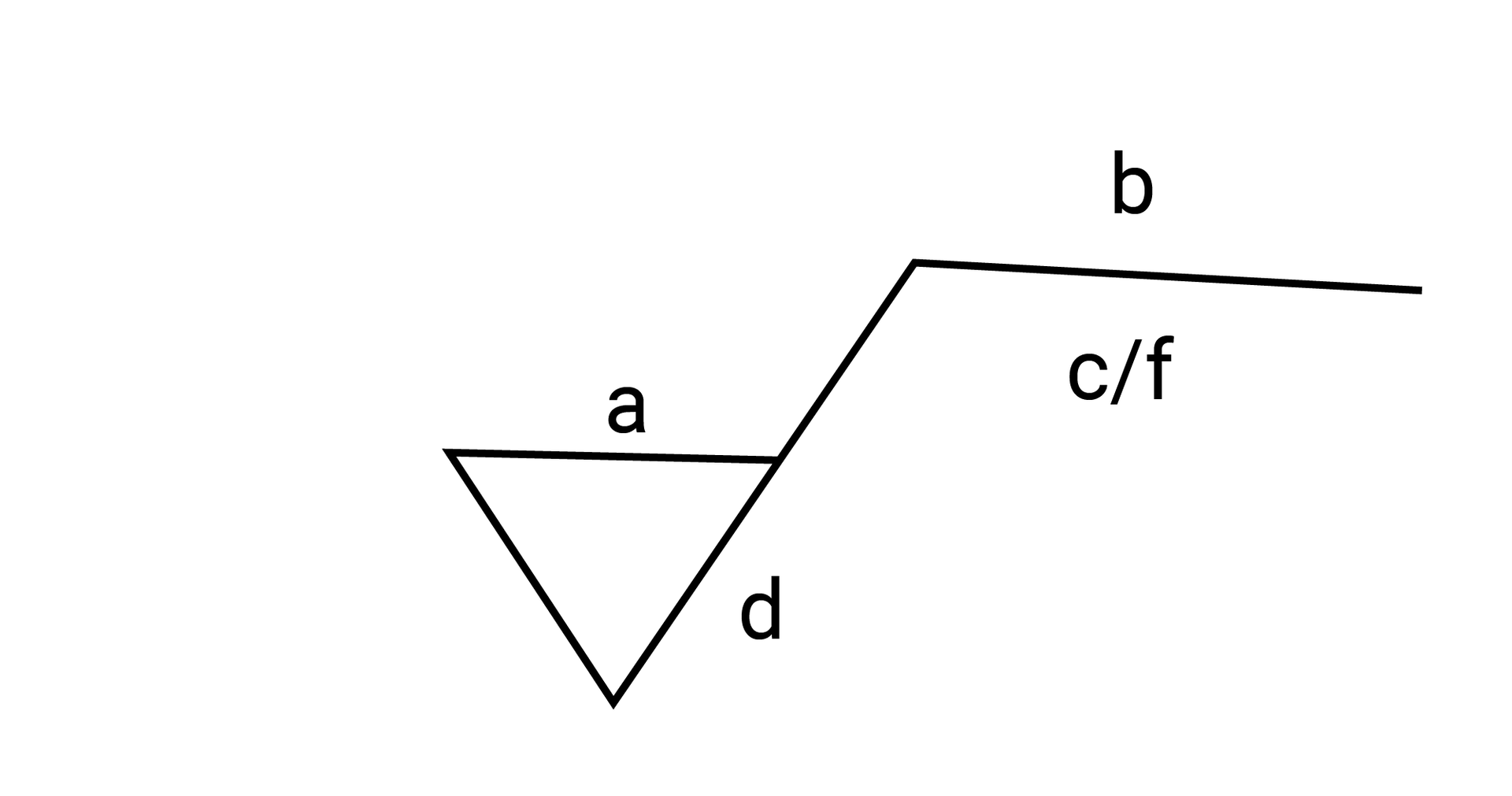

Oznaczanie chropowatości

Chropowatość może zostać oznaczona poprzez:

znak chropowatości,

oznaczenie i wartość liczbową parametru Ra [µm] (a),

oznaczenie sposobu obróbki powierzchni (b),

wartość odcinka elementarnego (c),

oznaczenie kierunkowości struktury powierzchni (d),

parametr chropowatości innych niż Ra (f).

Oznaczenia tolerancji kształtu i położenia

Tolerancję kształtu i położenia oznacza się przy pomocy znaku tolerancji i jej wartości wyrażonej w milimetrach. Można spotkać dodatkowy symbol odpowiadający elementowi odniesienia, względem którego tolerancja została zdefiniowana.

Zdarza się, że przed wartością tolerancji występują dodatkowe symbole:

Ø – wtedy, gdy wartość tolerancji jest średnicą,

R – w przypadku, gdy wartość tolerancji jest promieniem,

T – wtedy, gdy wartość tolerancji jest odległością między dwiema równoległymi prostymi lub płaszczyznami, które ograniczają obszar tolerancji,

T/2 — wtedy, gdy wartość tolerancji to odległość pomiędzy jedną z dwóch prostych lub płaszczyzn równoległych, które ograniczają obszar tolerancji i ich odpowiednio prostą lub też płaszczyzną symetrii,

O (znak w postaci okręgu) — gdy obszar tolerancji jest kulisty. Stosuje się również następujące znaki:

M – w przypadku tolerancji zależnej,

P – gdy pole tolerancji jest zewnętrzne.

Matematyczne podstawy opisu geometrycznego

Opis elementów geometrii na płaszczyźnie lub w przestrzeni oparty jest na układach współrzędnych. Praktycznie stosowane układy to układy współrzędnych prostokątnych (kartezjańskich) oraz układy współrzędnych biegunowych.

Układ współrzędnych prostokątnych składa się z dwóch lub trzech wzajemnie prostopadłych osi, które przecinają się w początku układu nazywanym „punktem zerowym”. Pozycja punktu jest określana poprzez odległość od początku układu do rzutów prostopadłych punktu na poszczególne osie. Te odległości stanowią współrzędne punktu, które mogą przyjmować wartości dodatnie lub ujemne, w zależności od kierunku pomiaru.

Układ współrzędnych biegunowych przypomina płaski układ współrzędnych prostokątnych, ale różni się od niego tym, że położenie punktu jest określane za pomocą pary liczb (r, theta). Liczba r reprezentuje długość promienia łączącego punkt z wyróżnionym punktem układu zwanym „biegunem”, natomiast liczba theta reprezentuje kąt pomiędzy promieniem a wyróżnionym kierunkiem nazywanym „prostą biegunową”.

Dokumentacja techniczna

Dokumentację techniczną można podzielić na dokumentację konstrukcyjną i technologiczną.

Dokumentacja konstrukcyjna obejmuje różne elementy, takie jak: rysunki, schematy, warunki techniczne i dokumentację ruchową. Rysunki wykonawcze są szczególnie istotne w technologii obróbki.

Dokumentacja technologiczna, oparta na dokumentacji konstrukcyjnej, składa się: z kart technologicznych, instrukcji obróbki, instrukcji uzbrojenia obrabiarki i innych dokumentów dotyczących technologii wykonania wyrobu. W instrukcjach wyróżnia się m.in.: stanowisko robocze, liczbę i kolejność zabiegów czy warunki obróbki i informacje dodatkowe do wykonania danej operacji. Zakres i szczegółowość dokumentacji zależy od kwalifikacji personelu i wielkości produkcji w danym zakładzie.

Ustalanie baz obróbkowych

Właściwe ustalenie i mocowanie przedmiotu jest kluczowe dla jego poprawnego wykonania. Przedmiot posiada 6 stopni swobody, które mogą być ograniczone poprzez jego ustalenie. Przykładowo, umieszczenie przedmiotu na stole obrabiarki odbiera mu 3 stopnie swobody, pozwalając na obrót wokół osi prostopadłej do stołu (Z) oraz ruch wzdłuż osi równoległych do stołu (X, Y). Po ustaleniu przedmiotu konieczne jest jego zamocowanie, np. poprzez pola elektromagnetyczne. Wybierając powierzchnię bazową, należy kierować się zasadą, aby była obrobiona i pokrywała się z bazą przyjętą przez konstruktora. W przypadku surowych powierzchni bazowa powinna być stosunkowo równa i duża, zapewniając tym samym pewniejsze podparcie. Wykorzystanie przyjętej powierzchni bazowej we wszystkich operacjach przyczynia się do osiągnięcia wyższej dokładności wymiarowo‑kształtowej.

Bazy obróbkowe są konieczne do określenia ustalenia i zamocowania przedmiotu obrabianego w uchwycie obróbkowym.

Powrót do spisu treściPowrót do spisu treści

Podstawowe metody obróbki skrawaniem

Toczenie

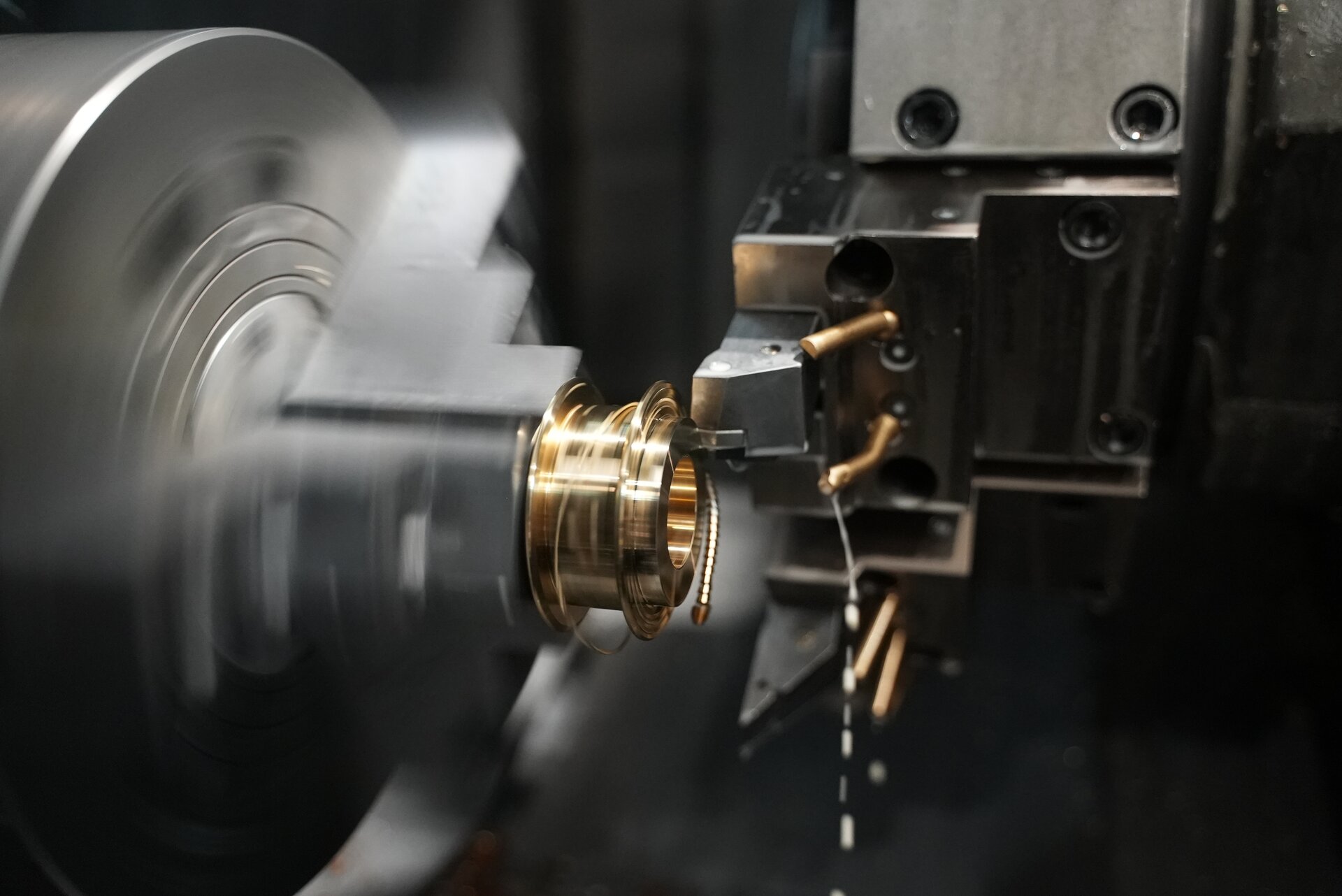

Toczenie tokarkami to metoda obróbki skrawaniem używana do wykonywania przedmiotów o kształtach brył obrotowych. Toczenie polega na ruchu obrotowym przedmiotu obrabianego i ruchu posuwowym narzędzia skrawającego. Istnieje wiele odmian toczenia, zależnie od kształtu i rodzaju powierzchni obrabianego przedmiotu, rodzaju obrabiarki i warunków procesu. Przytoczone odmiany obejmują toczenie powierzchni zewnętrznych i wewnętrznych oraz toczenie powierzchni walcowych, stożkowych i kształtowych. Toczenie może być wykonywane na tokarkach poziomych i pionowych, a także w różnych kierunkach ruchu posuwowego, takich jak toczenie wzdłużne, poprzeczne, wgłębne i profilowe. W toczeniu prędkość skrawania zależy od prędkości obrotowej wrzeciona i średnicy przedmiotu obrabianego. Parametr posuwu określa odległość, jaką narzędzie przemieszcza się podczas jednego pełnego obrotu przedmiotu obrabianego. Głębokość skrawania to odległość między powierzchnią, która ma być skrawana, a już obrobioną powierzchnią. Czas skrawania zależy od długości skrawania, posuwu, prędkości obrotowej wrzeciona i liczby przejść narzędzia.

Frezowanie

Frezowanie to metoda obróbki skrawaniem, która umożliwia tworzenie płaszczyzn, rowków, kanałków, powierzchni kształtowych, gwintów i uzębień. W frezowaniu narzędzie wykonuje ruch obrotowy, a przedmiot obrabiany wykonuje ruchy posuwowe. Frezowanie jest efektywne, ponieważ materiał zbędny jest usuwany jednocześnie przez wiele ostrzy. Wyróżnia się frezowanie czołowe, w którym ostrza są rozmieszczone na powierzchni czatowej i obwodowej, oraz frezowanie obwodowe, w którym ostrza znajdują się tylko na powierzchni obwodowej. Proces frezowania może obejmować takie operacje jak frezowanie płaszczyzn, frezowanie profilowe powierzchni, frezowanie rowków oraz frezo‑toczenie.

Wiercenie, rozwiercanie, pogłębianie

Wiercenie, rozwiercanie i pogłębianie to procesy obróbki skrawaniem stosowane do tworzenia otworów. Wiercenie jest najczęściej używaną metodą, która polega na tworzeniu otworów w pełnym materiale. Rozwiercanie jest wykorzystywane do wykończenia istniejących otworów, co zapewnia wysoką jakość powierzchni. Pogłębianie polega na powiększaniu otworów przy użyciu specjalnego narzędzia, poprzez usuwanie materiału na obwodzie otworu. Wyróżnia się pogłębianie walcowe i stożkowe. Prędkość wiercenia jest określana jako prędkość obwodowa narzędzia, a posuw na obrót wykorzystuje się do obliczania prędkości zagłębiania. Podstawowe parametry charakteryzujące otwory to średnica, głębokość, sposób wykonania i materiał obrabiany.

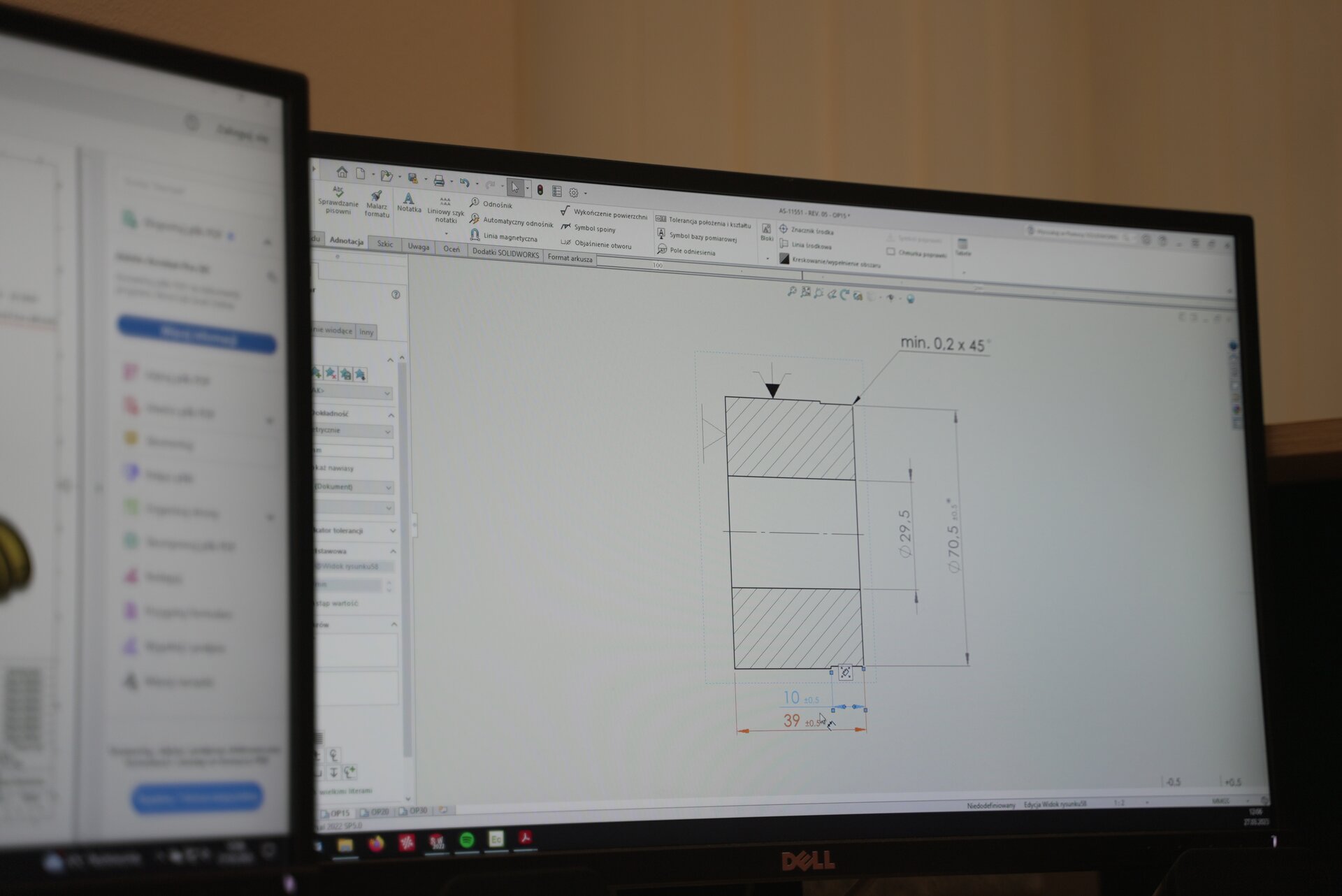

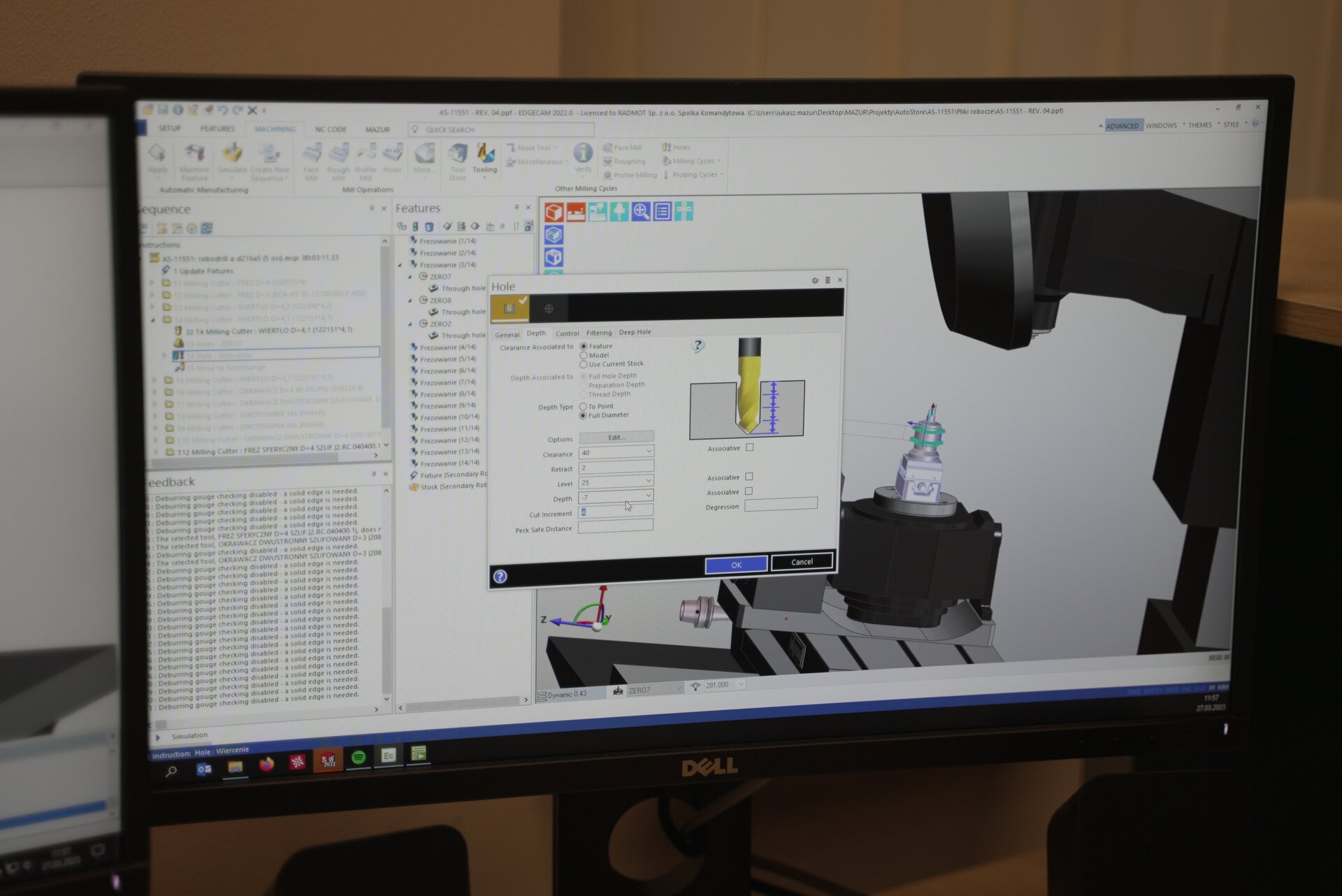

Grafiki przedstawiają procesy wiercenia, rozwiercania i pogłębiania w programie komputerowym.

Narzędzia skrawające

Narzędzia skrawające składają się z dwóch głównych części: części roboczej, która odpowiada za proces skrawania, oraz części chwytowej służącej do ustalenia położenia i mocowania narzędzia. Te dwie części są zwykle wykonane z różnych materiałów i mogą być łączone poprzez zgrzewanie, lutowanie, klejenie lub mocowanie mechaniczne. Mocowanie mechaniczne, zwłaszcza przy użyciu płytek z węglików spiekanych lub ceramiki, zapewnia wysoką niezawodność narzędzi. W przypadku zużycia lub uszkodzenia krawędzi skrawającej narzędzia wymiana lub przestawienie części roboczej (płytki) jest wystarczające, bez konieczności ponownego ustawiania narzędzia na maszynie.

Grafika przedstawia narzędzia skrawające o różnych średnicach i wymiarach leżące w pudełku.

Fizykalne podstawy skrawania

Narzędzia skrawające wykorzystują działanie klina do rozdzielania warstw materiału. Siła F działająca na klin pokonuje opór materiału i siły tarcia na powierzchniach bocznych. Zmniejszenie kąta klina prowadzi do większych składowych sił prostopadłych FN i większego tarcia zależnego od kształtu i jakości powierzchni klina. Nachylenie jednej z powierzchni klina pod kątem alfa do powierzchni obrobionej zmniejsza siłę tarcia. Kąt gamma między prostopadłą do kierunku ruchu a powierzchnią Ay klina wpływa na odkształcenie warstwy skrawanej, gdzie mniejszy kąt gamma wymaga większej siły F do pokonania oporu odkształcenia.

Powrót do spisu treściPowrót do spisu treści

Podstawy programowania obrabiarek CNC

Komputerowe sterowanie numeryczne

Komputerowe sterowanie numeryczne (CNC) dekoduje program sterujący i przetwarza instrukcje geometryczne i technologiczne na sygnały elektryczne. Impulsy sterujące są przekazywane do zespołów sterowanych obrabiarki, takich jak silniki napędu głównego i ruchu posuwowego. Układy pomiarowe dostarczają informacje o aktualnej pozycji. CNC wykorzystuje układy mikroprocesorowe do przetwarzania informacji, umożliwiając większą automatyzację obróbki i kompensację błędów. W budowie układu CNC wyróżnia się mikroprocesor, monitor programowania i diagnozowania, pamięć RAM, interfejs komunikacyjny oraz programowalny sterownik logiczny PLC. Układy CNC oferują szybkie obliczenia, elastyczne programowanie przemieszczeń i graficzne wspomaganie programowania.

Czynności składające się na tworzenie programu sterującego

W procesie programowania obróbki wykonuje się kilka istotnych czynności. Na początku programista powinien zapoznać się z rysunkiem wykonawczym, który zawiera niezbędne informacje geometryczne i technologiczne dotyczące obrabianego przedmiotu. Następnie, przy współpracy z technologiem, należy utworzyć plan obróbki, uwzględniając proces technologiczny. Określenie oprzyrządowania takiego jak uchwyty obróbkowe jest istotne dla programisty, aby mógł uwzględnić zamocowanie przedmiotu w programie obróbki. Ponadto programista musi posiadać wiedzę na temat narzędzi skrawających i ich parametrów technologicznych.

Kolejnym krokiem jest ustalenie poszczególnych etapów obróbki, takich jak punkty dosuwu narzędzi, ruchy robocze, wymiana narzędzi, włączanie/wyłączanie obrotów wrzeciona, chłodziwa, korekcja toru ruchu narzędzi, parametry technologiczne itp. Na koniec zapisuje się te etapy obróbki w odpowiednim języku programowania i formacie dostosowanym do danego układu sterowania CNC.

Metody programowania obrabiarek CNC

Programowanie obrabiarek CNC polega na tworzeniu programu sterującego w odpowiednim języku i formacie na odpowiednim nośniku. Ten program zawiera niezbędne informacje dotyczące operacji technologicznych i przejść w procesie obróbki. Istnieją różne metody programowania obrabiarek CNC zależne od sposobu przetwarzania danych. Są nimi programowanie ręczne, programowanie automatyczne oraz programowanie dialogowe, które stanowi pewne wyjątki od tradycyjnej klasyfikacji metod.

Programowanie ręczne

Programowanie ręczne to bezpośrednie tworzenie programu sterującego w języku i formacie odpowiednim dla konkretnej obrabiarki i jej układu sterowania, podczas którego programista lub technolog korzysta z dostępnych informacji zawartych w technologicznych bazach wiedzy, takich jak: poradniki, tablice materiałowe, dokumentacje techniczno‑ruchowe obrabiarek, katalogi narzędzi, elektroniczne bazy narzędzi itp. W ten sposób realizowane są czynności potrzebne do stworzenia programu sterującego.

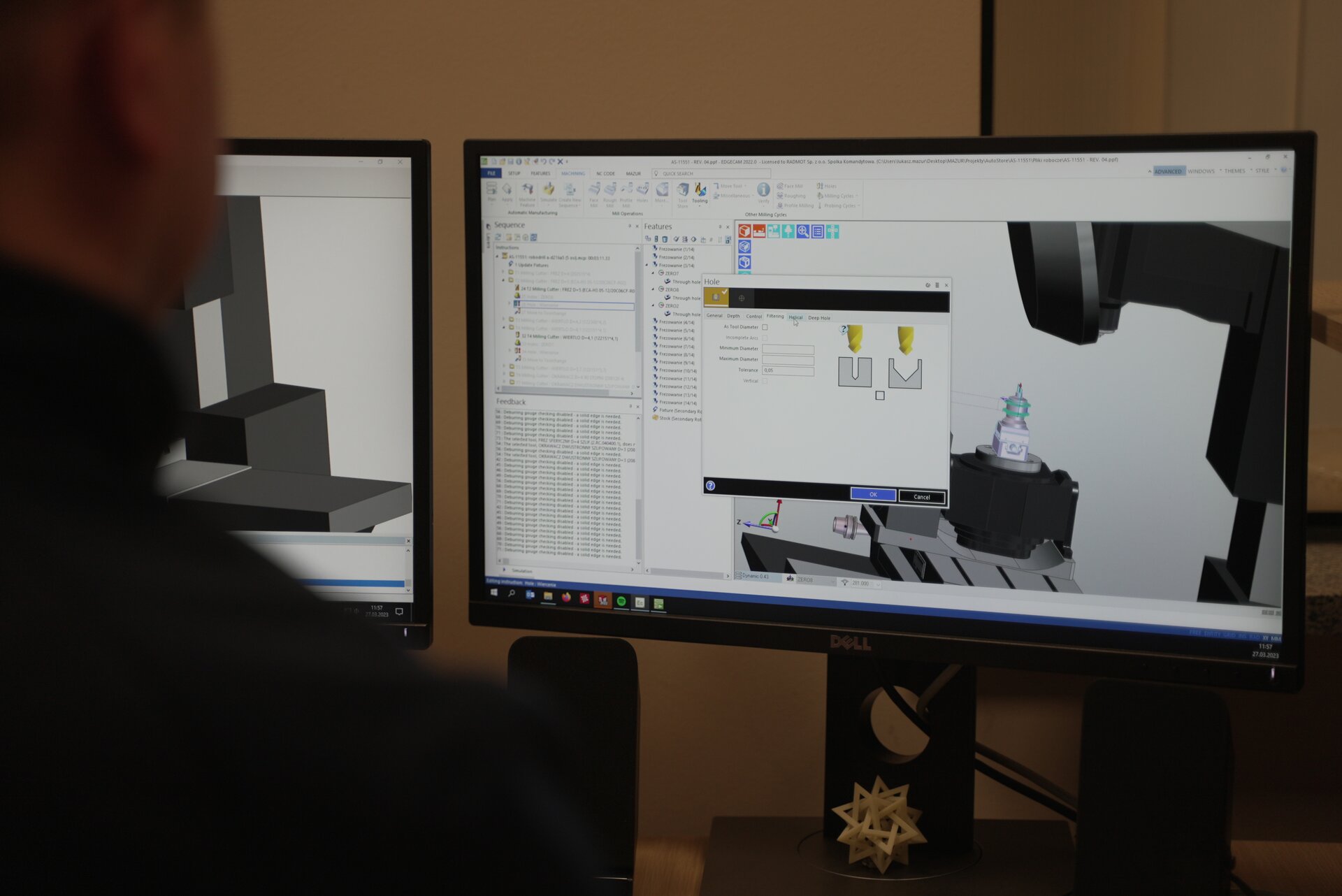

Programowanie automatyczne

Programowanie automatyczne obejmuje dwuetapowe przetwarzanie danych, które składa się z procesora i postprocesora. W procesorze tworzone są dane pośrednie na podstawie programu źródłowego lub modelu CAD przedmiotu obrabianego. W tym etapie dokonuje się obliczeń geometrycznych i technologicznych, wykorzystując bazy danych i automatyczny dobór parametrów skrawania. Programy źródłowe są zapisywane w określonym języku programowania, takim jak APT, EXAPT, GTJ i zawierają instrukcje geometryczne i technologiczne. Następnie dane pośrednie są adaptowane do konkretnej obrabiarki w postprocesorze, gdzie tworzony jest program sterujący. Programowanie automatyczne CAD/CAM wymaga utworzenia modelu przedmiotu obrabianego w systemie CAD. Importuje się ten model do systemu CAM, gdzie następuje automatyczne tworzenie torów ruchu narzędzi na podstawie geometrii obróbki. Systemy CAM oferują elastyczność w wyborze cykli obróbkowych, definicji oraz obsługę wieloosiowej obróbki. Weryfikacja obróbki na wirtualnej maszynie zapewnia większe bezpieczeństwo przed uruchomieniem programu na rzeczywistej obrabiarce CNC.

Programowanie dialogowe

Programowanie dialogowe to proces tworzenia kompletnych cykli obróbkowych bezpośrednio na układzie sterowania przez określanie parametrów przy użyciu grafiki pomocniczej. Układ sterowania umożliwia pełną kontrolę wprowadzanych danych, sprawdzając ich poprawność, zakres wartości i zależności logiczne.

Podstawy programowania ręcznego układów CNC Sinumerik na bazie kodu ISO

Podstawy programowania ręcznego układów CNC Sinumerik na bazie kodu ISO opierają się na zgodności języka i formatu instrukcji programu sterującego z normami ISO. Pomimo że te normy definiują podstawowy zestaw poleceń, nie obejmują one wszystkich zasad programowania, co prowadzi do różnic pomiędzy układami sterowania różnych producentów.

Struktura programu sterującego

Struktura programu sterującego w układach CNC jest określona przez Polską Normę (PN) i składa się z programu operacji technologicznej. Program ten zawiera zapisane w odpowiednim języku i formacie na nośniku instrukcje, które sterują automatycznym układem. Instrukcje determinują przesunięcia i prędkości. Programy są podzielone na bloki danych, z których każdy opisuje sekwencję procesu obróbki i składa się z kolejnych słów. Pierwszy blok to blok nagłówkowy, a ostatni to blok końcowy zawierający funkcję kończącą program lub podprogram. Słowa składają się z adresu i wartości liczbowej, definiując funkcje w bloku danych. Słowa mogą być modalne (zachowujące swoją aktywność między blokami) lub niemodalne (aktywne tylko w danym bloku) i mogą być przedblokowe (wykonywane przed innymi słowami w bloku) lub poblokowe (wykonywane po pozostałych słowach w bloku). Układy CNC Sinumerik umożliwiają również stosowanie adresów rozszerzonych z wykorzystaniem rozszerzeń numerycznych lub liter łacińskich w formie wyrażeń arytmetycznych.

Podprogramy

Podprogramy są fragmentami programu sterującego, które można wywołać do realizacji określonych zadań. Ich wykorzystanie pozwala na tworzenie bardziej czytelnych programów i ograniczenie objętości poprzez wielokrotne wywoływanie tych samych podprogramów. Dzięki temu unika się powtarzania grup bloków danych w programie sterującym. Programowanie z podprogramami pozwala również na tworzenie struktury programu z ciągiem bloków danych zapisanych w różnych plikach, co ułatwia edycję i wykorzystanie w innych programach. Można także wywoływać podprogramy z poziomu innych podprogramów, tworząc zagnieżdżone podprogramy. Struktura podprogramu jest podobna do struktury głównego programu, z różnicą polegającą na specjalnym bloku nagłówkowym (np. %_N_PODPROG_SPF) i funkcji końca podprogramu (M17) w bloku końcowym.

Deklaracja sposobu wymiarowania

Funkcje Systemu Miar

G70/G71/G700/G710

Dotyczy obróbki: toczenie, frezowanie

G70 Ujęcie podstawowych danych wymiarowych w calach, funkcja modalna;

G71 Ujęcie podstawowych danych wymiarowych w milimetrach, funkcja modalna;

G700 Podanie w calach wszystkich danych wymiarowych; posuwy – w cal/obr. (dla G95) lub cal/min (dla G94), funkcja modalna;

G710 Podanie wszystkich danych wymiarowych w milimetrach; posuwy – w mm/obr. (dla G95) lub mm/min (dla G94), funkcja modalna;

Pod terminem „podstawowe informacje wymiarowe” rozumie się dane dotyczące przemieszczenia (X, Y, Z), parametry interpolacji (I, J, K), wartości promienia okręgów (CR=), promienie biegunowe (RP=) oraz przesunięcie punktu zerowego. W przypadku funkcji G700 i G710 oprócz podstawowych danych wymiarowych istnieje również możliwość zmiany jednostek posuwu.

Funkcja G71, która umożliwia wymiarowanie metryczne, jest najczęściej aktywowana bezpośrednio po uruchomieniu sterownika. Natomiast programowanie w jednostkach calowych wymaga deklaracji funkcji G70 na początku programu lub w bloku, w którym chcemy zmienić sposób wymiarowania na ten.

Programowanie funkcji ruchu

Funkcje Ruchu Ustawczego

Dotyczy obróbki: toczenie, frezowanie

G0 Programowanie ruchu ustawczego (ruch szybki) po prostej linii, funkcja modalna;

Funkcja ruchu ustawczego (G0) służy do przemieszczania narzędzia po linii prostej do określonego punktu docelowego z maksymalną prędkością posuwu. Jest wykorzystywana głównie do pozycjonowania narzędzia. Programowanie tej funkcji może odbywać się we współrzędnych prostokątnych lub biegunowych, zarówno przy użyciu programowania absolutnego (G90), jak i przyrostowego (G91).

Programowanie obróbki gwintów

Dotyczy obróbki: toczenie

G33 Programowanie nacinania gwintu – synchronicznego (toczenie); funkcja modalna;

Programowanie obróbki gwintów umożliwia realizację gwintowania synchronicznego na tokarce z przetwornikiem kątowym na wrzecionie, gdzie istotne jest zachowanie odpowiedniego stosunku prędkości posuwu do obrotów wrzeciona.

Programowanie funkcji związanych z układami współrzędnych i ich transformacjami

Funkcje Ruchu we Współrzędnych Maszynowych

G53/G500

Dotyczy obróbki: toczenie, frezowanie

G53 i G500 Programowanie we współrzędnych maszynowych; funkcja niemodalna;

Funkcje ruchu G53, G500 oraz G54‑G599 pozwalają na programowanie przemieszczeń w układach współrzędnych maszynowych, umożliwiając wyłączenie aktualnego przesunięcia punktu zerowego i programowalnych przesunięć. Dzięki temu można dokonać precyzyjnych przemieszczeń względem punktu zerowego maszyny, co przydaje się na przykład przy bezpiecznej wymianie narzędzi.

Inne funkcje przygotowawcze

Funkcja Czasowego Postoju

Dotyczy obróbki: toczenie, frezowanie

G4 Programowanie postoju czasowego; funkcja niemodalna

Funkcja G4, którą należy programować w oddzielnym bloku, sprawia, że proces sterowania zatrzymuje się na dany czas.

Programowanie funkcji związanych z narzędziem i jego wymiarami

Podczas definiowania narzędzia w programie sterującym programista musi określić punkt charakterystyczny, względem którego będą mierzone jego wymiary. W przypadku narzędzi tokarskich często dostępne są dwa punkty charakterystyczne do wyboru:

punkt ostrza narzędzia P – jest to punkt przecięcia prostych stycznych do krzywizny ostrza noża i równoległych odpowiednio do osi X oraz Z,

punkt środka krzywizny ostrza narzędzia S — umieszczony jest w środku promienia zaokrąglenia naroża (przyjęcie tego punktu charakterystycznego jest zalecane).

Programowanie parametryczne

Układy CNC umożliwiają programowanie parametryczne, które pozwala na przypisywanie wartości R‑parametrów oraz wykonywanie skomplikowanych obliczeń, instrukcji warunkowych i skoków w programie. Ten rodzaj programowania jest przeznaczony do bardziej złożonych zadań technologicznych, dając programiście większą swobodę w kształtowaniu procesu obróbki.

Programowanie funkcji technologicznych

Dotyczy obróbki: toczenie, frezowanie

Programowanie prędkości obrotowej wrzeciona; funkcja modalna Prędkość obrotowa wrzeciona nie jest wymagana przy programowaniu przemieszczeń, ponieważ nie ma bezpośredniego wpływu na otrzymywany tor ruchu narzędzia. Funkcja prędkości obrotowej S to funkcja przedblokowa.

Dotyczy obróbki: toczenie, frezowanie

Programowanie prędkości posuwu; funkcja modalna

Adres F w programowaniu sterowania obrabiarek pełni podstawową funkcję, umożliwiając programowanie prędkości posuwu. Prędkość ta jest istotna przy programowaniu ruchu roboczego, a jej jednostki wyrażenia różnią się w zależności od rodzaju obrabiarki: mm/obr dla tokarek i mm/min dla tokarek oraz frezarek.

Programowanie funkcji pomocniczych

Dotyczy obróbki: toczenie, frezowanie

M0 Bezwarunkowe zatrzymanie programu

M1 Warunkowe zatrzymanie programu (wykonywana przy ustawionym w sterowniku warunku wykonania tej funkcji)

M2 Koniec programu

M3 Załączenie obrotów w kierunku zgodnym z ruchem wskazówek zegara (CW)

M4 Załączenie obrotów w kierunku przeciwnym do ruchu wskazówek zegara (CCW)

M5 Zatrzymanie obrotów wrzeciona

M6 Wymiana narzędzia — dla obrabiarek z magazynem narzędzi

M8 Załączenie chłodziwa

M9 Wyłączenie chłodziwa

M17 Koniec podprogramu

M19 Zorientowane zatrzymanie wrzeciona

M30 Koniec programu

Programowanie cykli obróbkowych

Cykle obróbkowe są zdefiniowanymi subprogramami wbudowanymi w pamięć sterownika, umożliwiającymi automatyzację programowania. Umożliwiają szybkie programowanie typowych operacji wiertarskich, frezarskich, tokarskich i szlifierskich w niektórych układach CNC. Programowanie cykli obróbkowych polega na wywołaniu odpowiedniej funkcji cyklu i określeniu parametrów obróbki. W niektórych układach CNC SINUMERIK możliwe jest także programowanie przy użyciu modułu programowania dialogowego. Wywołanie cyklu wymaga zastosowania określonej struktury bloku programu sterującego oraz deklaracji parametrów cyklu. Parametry mogą być wartościami zmiennymi lub stałymi, a wywołanie cyklu może być modalne lub niemodalne.

Skrócony opis podstawowych funkcji programowania układów CNC FANUC

% NAZWA : | Początek programu |

O0001 | Numer programu |

N... | |

N... | |

(KOMENTARZ) | Sekcja komentarza |

N... | |

N... | |

M30 | |

% | Koniec programu |

O0001 | Numer podprogramu |

N... | |

N... | |

N... | |

N... | |

M99 | Koniec podprogramu |

Wywołanie podprogramu:

N... M98 P...

gdzie

P – numer podprogramu

Deklaracja sposobu wymiarowania

G20 | Określanie podstawowych danych wymiarowych w calach |

G21 | Określanie podstawowych danych wymiarowych w milimetrach |

G17 | Płaszczyzna robocza X/Y |

G18 | Płaszczyzna robocza Z/X |

G19 | Płaszczyzna robocza Y/Z |

G90 | Programowanie absolutne |

G91 | Programowanie przyrostowe |

G94 | Programowanie prędkości posuwu w mm/min (cal/min); prędkość posuwu programowana jest słowem F |

G95 | Programowanie prędkości posuwu w mm/obr (cal/obr); prędkość posuwu programowana jest słowem F |

G96 | Włączenie stałej prędkości skrawania |

G97 | Odwołanie stałej prędkości skrawania |

G92 | Ograniczenie maksymalnej wartości prędkości obrotowej wrzeciona |

Programowanie podstawowych funkcji ruchu

Funkcja ruchu ustawczego

G00

Określanie podstawowych danych wymiarowych w calach

N... G00 X... Y... Z...

gdzie X, Y, Z – współrzędne końca ruchu

Funkcja ruchu roboczego

G01

Programowanie ruchu roboczego po linii prostej

N... G01 X... Y... Z... F...

gdzie

F – prędkość posuwuFunkcje łuku okręgu

G02

Programowanie ruchu po łuku okręgu w kierunku dodatnim (zgodnie z ruchem wskazówek zegara)

G03

Programowanie ruchu po łuku okręgu w kierunku ujemnym (przeciwnie do ruchu wskazówek zegara)

N... G17(G18, G19) G02(G03) X... Y... (Z...) I... J... (K...) F...

N... G17(G18, G19) G02(G03) X... Y... (Z...) R... F...

gdzie

I, J, K – parametry interpolacji

R – promień łuku okręguInterpolacja helikalna

G12

Programowanie ruchu po linii śrubowej w kierunku dodatnim (zgodnie z ruchem wskazówek zegara)

G13

Programowanie ruchu po linii śrubowej w kierunku ujemnym (przeciwnie do ruchu wskazówek zegara)

N... G17 G02 (G03) X... Y... I... J... alfa... F...

N... G17 G02 (G03) X... Y... R... alfa... F...

alfa – dowolna oś (np. Z), w której nie zastosowano interpolacji

Programowanie obróbki gwintów

Funkcja gwintowania synchronicznego

G33

Programowanie synchronicznego nacinania gwintu (toczenie), funkcja modalna

N... Z... (X... Y...) F...

gdzie

F – skok gwintuFunkcja gwintowania otworów

G63

Funkcja gwintowania otworów

Programowanie funkcji związanych z układami współrzędnych i ich transformacjami

Funkcje ruchu we współrzędnych maszynowych

G53

Programowanie we współrzędnych maszynowych

N... G53 X... Y... Z...

Funkcje zera programu

G54 ÷ G59

Programowanie podstawowych przesunięć punktu zerowego

N... G54(G55÷G59) X... Y... Z...

Funkcje programowych transformacji układu współrzędnych

G68

Obrót aktualnie obowiązującego układu współrzędnych przedmiotu obrabianego

G69

Anulowanie obrotu układu współrzędnych

N... G68 X... Y... (Z...) R...

gdzie

X, Y, Z – współrzędne środka obrotu

R – kąt obrotuG51.1

Odbicie lustrzane wykonane względem zaprogramowanej osi

G50.1

Anulowanie lustrzanego odbicia

N... G51.1 X... (Y..., Z...)

gdzie

X, Y, Z – współrzędna osi symetrii dla lustrzanego odbicia (określana dla osi układu współrzędnych prostopadłej do osi symetrii)G51

Skalowanie wymiarowania w odniesieniu do aktualnie obowiązującego układu współrzędnych przedmiotu obrabianego

G50

Anulowanie skalowania

N... G51 X... Y... Z... P...

N... G51 X... Y... Z... I... J... K...

gdzie

X, Y, Z – położenie punktu środkowego skalowania

P – współczynnik skalowania

I, J, K – współczynnik skalowania w poszczególnych osiach

Inne funkcje przygotowawcze

Funkcja czasowego postoju

G04

Programowanie czasowego postoju

N... G04 X...

N... G04 P...

gdzie

X, P – czas lub liczba obrotów wrzeciona przewidziane na postójFunkcje przestrzeni obróbki

G22

Ograniczenie obszaru roboczego

G23

Anulowanie ograniczenia obszaru roboczego

N... G22 X... Y... Z... I... J... K...

gdzie

X, Y, Z – współrzędne ograniczenia górnego

I, J, K – współrzędne ograniczenia dolnegoFunkcje sposobu zatrzymania

G9

Zatrzymanie dokładne

G60

Pozycjonowanie w jednym kierunku

G61

Zatrzymanie dokładne

G64

Programowanie płynnego przejścia między kolejnymi blokami – tryb obróbki skrawaniem

Programowanie funkcji związanych z narzędziem i jego wymiarami

Funkcja wyboru narzędzia

T

Programowanie wyboru określonego narzędzia obróbki

Funkcja korekcji promieniowej

G40

Kasowanie korekcji promieniowej wprowadzonej funkcjami G41 i G42

G41

Wprowadzanie korekcji promieniowej na lewo od konturu

G42

Wprowadzanie korekcji promieniowej na prawo od konturu

Programowanie funkcji technologicznych

Funkcja prędkości obrotowej wrzeciona

S

Programowanie prędkości obrotowej wrzeciona

Funkcja prędkości posuwu

F

Programowanie prędkości posuwu

Programowanie funkcji pomocniczych

M0

Bezwarunkowe zatrzymanie programu

M1

Warunkowe zatrzymanie programu

M2

Koniec programu

M3

Załączenie obrotów w kierunku zgodnym z ruchem wskazówek zegara (CW)

M4

Załączenie obrotów w kierunku przeciwnym do ruchu wskazówek zegara (CCW)

M5

Zatrzymanie wrzeciona

M6

Wymiana narzędzia

M8

Załączenie chłodziwa

M9

Wyłączenie chłodziwa

M30

Koniec programu

M98

Wywołanie podprogramu

M99

Koniec podprogramu

Cykle stałe

G73

Szybki cykl wiercenia głębokich otworów

N... G73 X... Y... R... Q... F... K...

G74

Cykl gwintowania lewostronnych otworów

N... G74 X... Y... Z... R... P... F... K...

G76

Cykl wiercenia dokładnego

N... G76 X... Y... R... Q... P... F... K...

G81

Cykl wiercenia/nawiercania

N... G81 X... Y... Z... R... F... K...

G82

Cykl wiercenia i pogłębiania walcowego

N... G82 X... Y... Z... R... P... F... K...

G83

Cykl wiercenia głębokich otworów

N... G83 X... Y... Z... R... Q... F... K...

G84

Cykl gwintowania otworów

N... G84 X... Y... Z... R... P... F... K...

G85

Cykl rozwiercania 1

N... G85 X... Y... Z... R... F... K...

G86

Cykl rozwiercania 2 z zatrzymaniem wrzeciona

N... G86 X... Y... Z... R... F... K...

G87

Cykl rozwiercania 3 narzędziem jednoostrzowym (kątowe zorientowanie wrzeciona z odsunięciem o wartość Q)

N... G87 X... Y... Z... R... Q... P... F... K...

G88

Cykl rozwiercania 4 (ręczne wycofanie narzędzia)

N... G88 X... Y... Z... R... P... F... K...

G89

Cykl rozwiercania 5 (jak G85 + przerwa na dnie otworu)

N... G89 X... Y... Z... R... P... F... K...

G80

Zakończenie cyklu stałego

Parametry przedstawionych cykli: X, Y – współrzędne położenia otworu na płaszczyźnie roboczej (dla aktywnej G17),

Z – odległość od płaszczyzny bezpiecznej do dna otworu,

R – odstęp od płaszczyzny wycofania do płaszczyzny bezpiecznej,

Q – cząstkowa głębokość skrawania (G73, G83) / wartość odsunięcia na dnie otworu (G76, G87),

P – czas postoju na dnie otworu,

F – prędkość posuwu,

K – liczba powtórzeń.

Skrócony opis podstawowych funkcji programowania układów CNC HEIDENHAIN

%NAZWA G71* | Początek programu, nazwa, określenie systemu miar |

N10 G30 G17 X+0 Y+0 Z‑30* | Określenie dolnego narożnika półfabrykatu oraz określenie płaszczyzny obróbki |

N20 G31 G90 X+90 Y+90 Z+0* | |

N... | Określenie górnego narożnika półfabrykatu |

N...* | |

* ;KOMENTARZ | Komentarz |

N...* | |

N...* | |

N9999999 %NAZWA G71* | Koniec programu |

Podprogramy

%NAZWA G71* | Początek programu |

N...* | |

N120 L1,0 | Wywołanie podprogramu, przeskok do bloku N300 |

N... | |

N300 G98 L1* | Początek podprogramu |

N... | Bloki wykonania podprogramu |

N380 G98 L0* | Koniec podprogramu – powrót do bloku wywołania N120 |

N... | |

N... | |

N9999999 %NAZWA G71* | Koniec podprogramu |

Wywołanie podprogramu:

N... G98 Ln,m

gdzie

n – numer podprogramu

m – liczba powtórzeń

Deklaracja sposobu wymiarowania

Funkcje systemu miar

G70

Określanie podstawowych danych wymiarowych w calach, określić na początku programu

G71

Określanie podstawowych danych wymiarowych w milimetrach, określić na początku programu

Określanie płaszczyzny roboczej

G17

Płaszczyzna robocza X/Y

G18

Płaszczyzna robocza Z/X

G19

Płaszczyzna robocza Y/Z

G20

Oś narzędzia IV

Funkcje wymiarowania współrzędnych

G90

Programowanie absolutne

G91

Programowanie przyrostowe

Programowanie podstawowych funkcji ruchu

Funkcje ruchu ustawczego

G00

Programowanie ruchu ustawczego (szybkiego) po linii prostej

N... G00 X... Y... Z... *

gdzie

X, Y, Z – współrzędne końca ruchuG10

Programowanie ruchu ustawczego (szybkiego) po linii prostej we współrzędnych biegunowych

N... I... J...

N... G10 R... H... *

gdzie

I, J – współrzędne określające biegun

R – promień biegunowy

H – kąt biegunowyFunkcje ruchu roboczego

G01

Programowanie ruchu roboczego po linii prostej

N... G01 X... Y... Z... F... *

gdzie

F – prędkość posuwuG11

Programowanie ruchu roboczego po linii prostej we współrzędnych biegunowych

N... I... J...

N... G11 R... H... F... *

Funkcje łuku okręgu

G02

Programowanie ruchu po łuku okręgu w kierunku dodatnim

G03

Programowanie ruchu po łuku okręgu w kierunku ujemnym

G05

Programowanie ruchu po łuku okręgu bez informacji o kierunku, przemieszczenie w ostatnio zaprogramowanym kierunku

N... I... J...

N... G02(G03, G05) X... Y... F... *

N... G02(G03, G05) R... F... *

Interpolacja helikalna

G12

Programowanie ruchu po linii śrubowej w kierunku dodatnim

G13

Programowanie ruchu po linii śrubowej w kierunku ujemnym

N... I... J... *

N... G12(G13) H... Z... *

gdzie

H – kąt obrotu określany jako liczba pełnych zwojów x 360 + kąt dobiegu/wybiegu

Z – współrzędne końca linii śrubowej w osi równoległej do płaszczyzny obrabiarkiWykonanie sfazowania

G24

Programowanie wykonania fazy pomiędzy dwoma elementami prostymi

N... G24 R... F... *

gdzie

R – długość fazy

F – prędkość posuwu aktywna tylko w danym blokuWykonanie zaokrąglenia

G25

Programowanie wykonania zaokrąglenia naroża konturu

N... G25 R... F... *

gdzie

R – promień zaokrąglenia

F – prędkość posuwu aktywna tylko w danym bloku

Programowanie funkcji związanych z układami współrzędnych i ich transformacjami

Funkcja przesunięcia punktu zerowego

G53

Przesunięcie punktu zerowego przy pomocy tabeli punktów zerowych

N... G53 P... *

gdzie

P – numer punktu zerowego z tabeli punktów zerowychG54

Przesunięcie punktu zerowego

N... G54 X... Y... Z... *

gdzie

X, Y, Z – współrzędne nowego punktu zerowego w układzie współrzędnych przedmiotu obrabianego, który jest określany poprzez wyznaczenie punktu odniesieniaFunkcje programowych transformacji układu współrzędnych

G73

Obrót aktualnie obowiązującego układu współrzędnych przedmiotu obrabianego

N... G73 G90(G91) H... *

gdzie

H – kąt obrotuG28

Odbicie lustrzane wykonane względem zaprogramowanej osi

N... G28 X Y *

gdzie

X, Y – osie lustrzanego odbiciaG72

Skalowanie wymiarowania

N... G72 F... *

gdzie

F – współczynnik skalowania

Inne funkcje przygotowawcze

Funkcja czasowego postoju

G04

Programowanie czasowego postoju

N... G04 F... *

gdzie

F – czas przewidziany na postój w sekundachFunkcje definicji półfabrykatu

G30

Ograniczenie dolne (minimalne współrzędne) obszaru półfabrykatu we współrzędnych absolutnych (G90)

G31

Ograniczenie górne (minimalne współrzędne) obszaru półfabrykatu we współrzędnych absolutnych (G91)

N... G30 G17 X... Y... Z... *

N... G31 G90 X... Y... Z... *

gdzie

X, Y, Z – współrzędne ograniczające obszar półfabrykatu

Funkcja definicji narzędzia

G99 | Wprowadzenie danych o narzędziu |

N... G99 T... L... R... ... *

gdzie

T – numer narzędzia

L – długość narzędzia

R – promień narzędzia

… - inne funkcje zależne od rodzaju narzędzia

Programowanie funkcji związanych z narzędziem i jego wymiarami

Funkcja wyboru narzędzia

T

Programowanie wyboru określonego narzędzia obróbki

Funkcja korekcji promieniowej

G40

Kasowanie korekcji promieniowej wprowadzonej funkcjami G41 i G42

G41

Wprowadzanie korekcji promieniowej na lewo od konturu

G42

Wprowadzanie korekcji promieniowej na prawo od konturu

Programowanie funkcji technologicznych

Funkcja prędkości obrotowej wrzeciona

S

Programowanie prędkości obrotowej wrzeciona

Funkcja prędkości posuwu

F

Programowanie prędkości posuwu

Programowanie funkcji pomocniczych

M0

Bezwarunkowe zatrzymanie programu

M1

Warunkowe zatrzymanie programu

M2

Koniec programu

M3

Załączenie obrotów w kierunku zgodnym z ruchem wskazówek zegara (CW)

M4

Załączenie obrotów w kierunku przeciwnym do ruchu wskazówek zegara (CCW)

M5

Zatrzymanie wrzeciona

M6

Wymiana narzędzia

M8

Załączenie chłodziwa

M9

Wyłączenie chłodziwa

M13

Działanie jak M3+M8

M14

Działanie jak M4+M8

M30

Koniec programu

M89

Stała prędkość posuwu na narożach

M90

Programowanie we współrzędnych maszynowych

M109

Stała prędkość skrawania

M134

Zatrzymanie dokładne

M135

Anulowanie M134

M136

Posuw w mm/obr

Cykle dla wiercenia i gwintowania

G240

Nawiercanie

G200

Wiercenie

G201

Rozwiercanie

G202

Wytaczanie

G203

Wiercenie uniwersalne

G204

Pogłębianie wsteczne

G205

Wiercenie uniwersalne 2

G206

Gwintowanie z oprawką kompensacyjną

G207

Gwintowanie bez oprawki kompensacyjnej

G208

Frezowanie gwintów

G209

Gwintowanie z łamaniem wióra

G262 G267

Frezowanie gwintów

Cykle dla frezowania kieszeni, stempli i rowków wpustowych

G210

Frezowanie rowków z wahadłowym zagłębianiem

G211

Frezowanie rowków rozmieszczonych na okręgu z wahadłowym zagłębianiem

G212

Obróbka wykończeniowa kieszeni prostokątnej

G213

Obróbka wykończeniowa stempla prostokątnego

G214

Obróbka wykończeniowa kieszeni okrągłej

G215

Obróbka wykończeniowa stempla okrągłego

G251

Kieszeń prostokątna

G252

Kieszeń okrągła

G253

Frezowanie rowka wpustowego

G254

Frezowanie rowka rozmieszczonego na okręgu

Cykle dla wytwarzania wzorów

G220

Wzory punktowe na okręgu

G221

Wzory punktowe na liniach

Skrócony opis podstawowych funkcji programowania układów CNC PRONUM

%MPF920 | Początek programu |

N... | |

N... | |

(KOMENTARZ) | Komentarz |

N... | |

N... | |

M30 | Koniec programu |

Podprogramy

%SPF101 | Początek programu |

N... | |

N... | |

N... | |

N... | |

M17 | Koniec podprogramu |

Wywołanie podprogramu:

N... L... P...

gdzie

L – numer podprogramu

P – liczba powtórzeń

aaaaaaaaaa

Deklaracja sposobu wymiarowania

Funkcje systemu miar

G70

Określanie podstawowych danych wymiarowych w calach

G71

Określanie podstawowych danych wymiarowych w milimetrach

Określanie płaszczyzny roboczej

G17

Płaszczyzna robocza X/Y

G18

Płaszczyzna robocza Z/X

G19

Płaszczyzna robocza Y/Z

Funkcje wymiarowania współrzędnych

G90

Programowanie absolutne

G91

Programowanie przyrostowe

Funkcje wymiarowania współrzędnych

G94

Programowanie prędkości posuwu w mm/min (cal/min); prędkość posuwu programowana jest słowem F

G95

Programowanie prędkości posuwu w mm/obr (cal/obr); prędkość posuwu programowana jest słowem F

Funkcje prędkości skrawania

G96

Włączenie stałej prędkości skrawania

G97

Odwołanie stałej prędkości skrawania

G92

Ograniczenie maksymalnej wartości prędkości obrotowej wrzeciona

Programowanie podstawowych funkcji ruchu

Funkcja ruchu ustawczego

G0

Programowanie ruchu ustawczego (szybkiego) po linii prostej

N... G0 X... Y... Z... *

gdzie

X, Y, Z – współrzędne końca ruchuFunkcje ruchu roboczego

G1

Programowanie ruchu roboczego po linii prostej

N... G1 X... Y... Z... F...

gdzie

F – prędkość posuwuFunkcje łuku okręgu

G2

Programowanie ruchu po łuku okręgu w kierunku dodatnim

G3

Programowanie ruchu po łuku okręgu w kierunku ujemnym

N... G17(G18, G019) G2(G3) X... Y... (Z...) I... J... (K...) F...

N... G17(G18, G019) G2(G3) X... Y... (Z...) U... F...

gdzie

X, Y, Z – współrzędne końca ruchu

I, J, K – parametry interpolacji

U – promień łuku okręguInterpolacja helikalna

G2

Programowanie ruchu po linii śrubowej w kierunku dodatnim

G3

Programowanie ruchu po linii śrubowej w kierunku ujemnym

N... G17 G2 (G3) X... Y... Z... I... J... F...

Programowanie obróbki gwintów

Funkcja gwintowania synchronicznego

G33

Programowanie synchronicznego nacinania gwintu (toczenie)

N... Z... (x... Y...) K... (I... J...)

gdzie

I, J, K – skok gwintuFunkcja gwintowania otworów

G63

Funkcja gwintowania niesynchronicznego otworów

Programowanie funkcji związanych z układami współrzędnych i ich transformacjami

Funkcje ruchu we współrzędnych maszynowych

G53

Programowanie ruchu we współrzędnych maszynowych

N... G53 X... Y... Z...

N... G53 D... X0 Y0 Z0

gdzie

D – rejestr zawierający współrzędne końca ruchu (D400÷D409)Funkcje zera programu

G54

Przesunięcie punktu zerowego przedmiotu obrabianego o wektor przesunięcia określony w odpowiednim rejestrze

N... G54 D... X... Y... Z...

G55

Korekcja przesunięcia punktu zerowego przedmiotu obrabianego

N... G55 D... X... Y... Z...

Funkcje programowych transformacji układu współrzędnych

G74

Programowanie lustrzanego odbicia w kierunku osi X

G75

Odwołanie lustrzanego odbicia w kierunku osi X

G76

Programowanie lustrzanego odbicia w kierunku osi Y

G77

Odwołanie lustrzanego odbicia w kierunku osi Y

G78

Programowanie lustrzanego odbicia w kierunku osi Z

G79

Odwołanie lustrzanego odbicia w kierunku osi Z

Inne funkcje przygotowawcze

Funkcja czasowego postoju

G4

Programowanie czasowego postoju

N... G4 F... *

gdzie

F – czas przewidziany na postój w sekundachFunkcje przestrzeni obróbki

G25

Ograniczenie dolne obszaru roboczego

G26

Ograniczenie górne obszaru roboczego

G27

Anulowanie ograniczenia obszaru roboczego

N... G25(G26) X... (Y...) Z...

N...

N... G27

gdzie

X, Y, Z – współrzędne ograniczające obszar

Funkcja sposobu zatrzymania

G9 | Ruch z wyhamowaniem na końcu odcinka linii prostej |

G60 | Wywołanie dojazdu jednokierunkowego |

G61 | Zatrzymanie dokładne |

G64 | Programowanie płynnego przejścia między kolejnymi blokami – tryb obróbki skrawaniem |

Programowanie funkcji związanych z narzędziem i jego wymiarami

Funkcja wyboru narzędzia

T

Programowanie wyboru określonego narzędzia obróbki

N... T... D...

T – po adresie T określany jest numer narzędzia w głowicy narzędziowej lub magazynie narzędzi D – numer rejestru narzędziowego, w którym umieszczone są dane dotyczące narzędzia

Funkcja korekcji promieniowej

G40

Kasowanie korekcji promieniowej wprowadzonej funkcjami G41 i G42

G41

Wprowadzanie korekcji promieniowej na lewo od konturu

G42

Wprowadzanie korekcji promieniowej na prawo od konturu

Programowanie funkcji technologicznych

Funkcja prędkości obrotowej wrzeciona

S

Programowanie prędkości obrotowej wrzeciona

Funkcja prędkości posuwu

F

Programowanie prędkości posuwu

Programowanie funkcji pomocniczych

M0 | Bezwarunkowe zatrzymanie programu |

M1 | Warunkowe zatrzymanie programu |

M2 | Koniec programu |

M3 | Załączenie obrotów w kierunku zgodnym z ruchem wskazówek zegara (CW) |

M4 | Załączenie obrotów w kierunku przeciwnym do ruchu wskazówek zegara (CCW) |

M5 | Zatrzymanie wrzeciona |

M6 | Wymiana narzędzia |

M8 | Załączenie chłodziwa |

M9 | Wyłączenie chłodziwa |

M13 | Działanie jak M3+M8 |

M14 | Działanie jak M4+M8 |

M17 | Koniec podprogramu |

M19 | Zorientowane zatrzymanie wrzeciona |

M30 | Koniec programu |

Cykle stałe dla toczenia

L95

Cykl toczenia warstwowego

Parametry cyklu

R20 — numer podprogramu opisującego kontur przedmiotu obrabianego,

R29=34 — obróbka zgrubna wzdłuż osi X wewnątrz konturu; po niej następuje jedno przejście wzdłuż konturu z zaprogramowanym naddatkiem,

R29=41 — jak 31+ jedno przejście wzdłuż konturu bez pozostawienia naddatku,

R29=42 — jak 32+ jedno przejście wzdłuż konturu bez pozostawienia naddatku,

R29=43 — jak 33+ jedno przejście wzdłuż konturu bez pozostawienia naddatku,

R29=44 — jak 34+ jedno przejście wzdłuż konturu bez pozostawienia naddatku.L97

Cykl gwintowania

Parametry cyklu

R20 — skok gwintu,

R21 — współrzędna X początku gwintu,

R22 — współrzędna Z początku gwintu,

R24 — głębokość gwintowania (dla gwintów zewnętrznych R24<0; dla gwintów wewnętrznych R24>0),

R25 — naddatek na obróbkę wykończeniową,

R26 — długość dobiegu,

R27 — długość wybiegu,

R28 — liczba nacięć zgrubnych,

R29 — kąt dosuwu w stopniach (dla gwintów wzdłużnych i płaskich) — w przypadku nacinania gwintu metodą wcinania po stycznej; w przypadku gwintów na stożku należy zadeklarować R29=0,

R31 — współrzędna X końca gwintu,

R32 — współrzędna Z końca gwintu.L98

Cykl wiercenia głębokich otworów

Parametry cyklu

R22 — współrzędna absolutna punktu odniesienia,

R24 — przyrost głębokości wiercenia,

R25 — pierwsza głębokość wiercenia,

R26 — końcowa głębokość wiercenia,

R27 — czas postoju przed otworem (po kolejnym wycofaniu),

R28 — czas postoju na dnie otworu.

Cykle stałe dla frezowania

Parametry cykli dla frezowania

R0 — czas postoju nad otworem przed rozpoczęciem posuwu roboczego,

R1 — pierwsza głębokość wiercenia,

R2 — współrzędna absolutna płaszczyzny odniesienia (płaszczyzny, na poziomie której pozycjonowane jest narzędzie),

R3 — głębokość wiercenia, gwintowania lub wytaczania,

R4 — czas postoju na dnie otworu,

R5 — zmniejszenie przyrostu głębokości wiercenia,

R7 — kierunek obrotów wrzeciona (R7=3 dla M3; R7=4 dla M9),

R10 — współrzędna absolutna płaszczyzny wycofania (płaszczyzny, do poziomu której następuje wycofanie narzędzia po wykonaniu operacji określonej przez cykl),

R11 — wybór płaszczyzny.

Deklaracja R11 | Płaszczyzna obróbki | Oś wrzeciona |

|---|---|---|

R11=0 | X Y | Z |

R11=1 | Y Z | X |

R11=2 | Z X | Y |

G81 (L81)

Cykl wiercenia

Parametry cyklu

R2, R3, R11

G82 (L82)

Cykl pogłębiania

Parametry cyklu

R2, R3, R4, R10, R11

G83 (L83)

Cykl wiercenia głębokich otworów

Parametry cyklu

R0, R1, R2, R3, R4, R5, R10, R11

G85 (L85)

Cykl wytaczania (wersja 1)

Parametry cyklu

R2, R3, R10, R11

G86 (L86)

Cykl wytaczania (wersja 2)

Parametry cyklu

R2, R3, R4, R7, R10, R11

G87 (L87)

Cykl wytaczania (wersja 3)

Parametry cyklu

R2, R3, R7, R11

G88 (L88)

Cykl wytaczania (wersja 4)

Parametry cyklu

R2, R3, R4, R7, R11

G89 (L89)

Cykl wytaczania (wersja 5)

Parametry cyklu

R2, R3, R4, R11

Powrót do spisu treściPowrót do spisu treści

Cykle obróbki

Cykle obróbki wiertarskiej

CYCLE81 - wiercenie, nawiercanie

Blok programu sterującego

CYCLE81 (RTP, RFP, SDIS, DP, DPR)

Parametry

RTP — płaszczyzna wycofania (we współrzędnych absolutnych)

RFP — płaszczyzna odniesienia (we współrzędnych absolutnych)

SDIS — odsunięcie płaszczyzny bezpiecznej (wartość przyrostowa bez znaku)

DP — głębokość wiercenia (we współrzędnych absolutnych)

DPR — głębokość wiercenia w stosunku do płaszczyzny odniesienia (wartość przyrostowa bez znaku)

Cykl wiertarski CYCLE81 umożliwia wiercenie z zaprogramowaną prędkością obrotową wrzeciona i prędkością posuwu do określonej głębokości wiercenia. Jest to najprostszy spośród cykli wiertarskich stosowany do wiercenia otworów o małej głębokości oraz nawiercania.

CYCLE82 – wiercenie, pogłębianie

Blok programu sterującego

CYCLE82 (RTP, RFP, SDIS, DP, DPR, DTB)

Parametry

RTP — płaszczyzna wycofania (we współrzędnych absolutnych),

RFP — płaszczyzna odniesienia (we współrzędnych absolutnych),

SIDIS — odsunięcie płaszczymy bezpiecznej (wartość przyrostowa bez znaku),

DP — głębokość wiercenia (we współrzędnych absolutnych),

DPR — głębokość wiercenia w stosunku do płaszczyzny odniesienia (wartość przyrostowa bez znaku), DTB — czas postoju na głębokości wiercenia.

Działanie cyklu CYCLE82 zbliżone jest do CYCLE81, z tym że na głębokości wiercenia możliwe jest zaprogramowanie czasu postoju na złamanie wióra. Cykl ten może być wykorzystywany do operacji wiercenia lub pogłębiania.

CYCLE83 - wiercenie głębokich otworów

Blok programu sterującego

CYCLE83 (RTP, RFP, SDIS, DP, DPR, FDEP, FDPR, DAM, DTB, DTS, FRF, VARI, _AXN, _MDEP, _VRT, _DTD, _DIS1)

Parametry

RTP — płaszczyzna wycofania (we współrzędnych absolutnych),

RFP — płaszczyzna odniesienia (we współrzędnych absolutnych),

SDIS — odsunięcie płaszczyzny bezpiecznej (wartość przyrostowa bez znaku),

DP — głębokość wiercenia (we współrzędnych absolutnych),

DPR — głębokość wiercenia w stosunku do płaszczyzny odniesienia (wartość przyrostowa bez znaku),

FDEP — pierwsza głębokość wiercenia (we współrzędnych absolutnych),

FDPR — pierwsza głębokość wiercenia w stosunku do płaszczyzny odniesienia (wartość przyrostowa bez znaku),

DAM — degresja głębokości wiercenia (wartość przyrostowa bez znaku),

DTB — czas postoju na głębokości wiercenia (łamanie wiórów); wartości: > 0 (w sekundach), < 0 (w obrotach),

DTS — czas postoju na poziomie początkowym dla usunięcia wiórów; wartości: > 0 (w sekundach), < 0 (w obrotach),

FRF — współczynnik posuwu dla pierwszej głębokości wiercenia (zakres: 0.001÷1),

VARI — rodzaj obróbki; wartości: 0 (łamanie wiórów), 1 (usuwanie wiórów),

_AXN — oś narzędzia: 1, 2 lub 3 oś geometrii (lub zadana w programie funkcjami G17/G18/G19),

_MDEP — minimalna głębokość wiercenia,

_VRT — zmienna wielkość wycofania (dla VARIA); wartości: > 0 (jest wielkością wycofania), 0 (nastawiona 1 mm),

_DTD — czas oczekiwania na końcowej głębokości wiercenia, wartości: > 0 (w sekundach), < 0 (w obrotach), = 0 (wartość jak DTB),