Zagadnienia z zakresu obsługi i naprawy pojazdów motocyklowych

MOT.04. Diagnozowanie, obsługa i naprawa pojazdów motocyklowych - Mechanik motocyklowy 723107

Naprawa motocykla

Współczesne samochody i motocykle są pojazdami zaprojektowanymi na stosunkowo krótki okres eksploatacji, dlatego dość rzadko użytkownicy decydują się na przeprowadzenie kompleksowego remontu takiego pojazdu. Obecnie motocykle projektuje się tak, aby wszystkie części zużywały się równomiernie, w efekcie czego średnio po w przypadku motorowerów i małych skuterów, dla średnich motocykli i po około dla motocykli większych pojemności wszystkie mechanizmy są już tak zużyte, że naprawa nie jest opłacalna, a często bywa także niemożliwa lub bardzo trudna do wykonania. Drugą przesłanką zniechęcającą właścicieli współczesnych motocykli do inwestowania w remont lub kosztowną naprawę jest szybka utrata wartości pojazdu. Najczęściej względy ekonomiczne, a nie techniczne decydują o tym, że niezbyt stary i w miarę jeszcze sprawny pojazd trafia nie do warsztatu, lecz na złom. Z ekonomicznego punktu widzenia nie warto inwestować pięciu tysięcy złotych w naprawę motocykla, którego wartość rynkowa wynosi cztery, pięć czy nawet siedem tysięcy złotych. Współczesne motocykle skonstruowane są w taki sposób, że początkowo pracują bezawaryjnie, a gdy zaczynają się psuć, ich wartość rynkowa jest już zwykle tak niska, że o ekonomicznej nieopłacalności naprawy może przesądzić choćby cena uszczelki pod głowicę. Wszystko to sprawia, że we współczesnych motocyklach naprawia się naprawdę mało. Oczywiście serwisuje się je na bieżąco, wymieniając oleje, filtry, świece, klocki hamulcowe, opony i tarcze sprzęgła, ale poważniejsze naprawy wykonuje się sporadycznie i zazwyczaj nie jest to spowodowane brakiem technicznych możliwości naprawy, ale decyzją klienta, który uznaje wykonanie naprawy za ekonomicznie nieuzasadnione.

Inaczej jest w przypadku motocykli starszych, szczególnie tych wyprodukowanych na długo przed rokiem. Po pierwsze takie motocykle już osiągnęły minimum wartości rynkowej, a krzywa ich wartości zaczyna powoli wzrastać, gdyż w przyszłości będą zyskiwać status pojazdów klasycznych, a później zabytkowych.

Po drugie konstrukcja tych pojazdów opiera się na zupełnie innych standardach, nakazujących wykonać każdą część w taki sposób, aby pracowała możliwie jak najdłużej, dlatego spotkamy tam mocno przewymiarowane elementy i zespoły, których żywotność nie została z góry ograniczona do trzech lub pięciu lat. Projektanci silników przewidzieli możliwość wykonania naprawczych szlifów cylindra i dostępne są na rynku nadwymiarowe tłoki i pierścienie. Zdarzają się nawet naprawcze wymiary panewek głównych i korbowodowych wału korbowego, a czopy wałów utwardzone są tak głęboko, że możliwe jest ich szlifowanie na podwymiary naprawcze. Poza tym układy i mechanizmy tych pojazdów nie zużywają się równomiernie i możliwe jest przywrócenie do pełnej sprawności nawet motocykla z przebiegiem ponad , gdyż zużyło się w nim zaledwie kilka części.

Czasami bodźcem popychającym właściciela do decyzji o przeprowadzeniu remontu są względy estetyczne – pojazd jest bowiem technicznie sprawny, ale skorodowany, nieestetycznie polakierowany lub poobijany. W takich sytuacjach niekiedy warto przeprowadzić kompleksowy remont motocykla. Zdarza się także, że powodem przeprowadzenia kosztownego remontu lub naprawy nie jest kalkulacja ekonomiczna, ale względy sentymentalne lub uczuciowe łączące właściciela z konkretnym pojazdem, których nie sposób przeliczyć na pieniądze.

Zachętą do kompleksowej renowacji motocykla może być także długi okres zimowej bezczynności pojazdu. Jesień i zima to doskonały czas na tego typu prace – wówczas motocykl i tak przeważnie już nie jeździ, a w naszym klimacie oznacza to zwykle pół roku na przeprowadzenie wszelkich napraw. Można wszystko bez pośpiechu rozebrać i oczyścić. Jest czas na obróbkę mechaniczną, lakierowanie i wyszukanie odpowiednich części, a wczesną wiosną można całość spokojnie poskładać i latem cieszyć się pięknie odrestaurowanym pojazdem.

Jeżeli nawet z motocyklem nie dzieje się z pozoru nic poważnego – zardzewiała jest tyko rama lub słychać jakieś stuki w silniku – to z użytkowego punktu widzenia warto zainwestować i przeprowadzić kompleksowy remont, bo podczas rozbiórki i weryfikacji części na pewno znajdzie się jeszcze coś do zrobienia. To odnalezione i naprawione coś

sprawi, że w następnych latach użytkownik nadal będzie się cieszyć bezawaryjnym sprzętem zawsze gotowym do drogi, zamiast borykać się z kolejnymi problemami, pojawiającymi się w najmniej odpowiednich momentach.

Kompleksowy remont motocykla zaczynamy zawsze od rozbiórki czystego, umytego z błota, kurzu i brudu pojazdu. Wszystkie wymontowane części segregujemy, opisujemy, fotografujemy i dzielimy na te nieuszkodzone i nadające się do ponownego zamontowania, te przeznaczone do naprawy i te, które nadają się do wyrzucenia. Z dwóch pierwszych grup wybieramy części przeznaczone do oczyszczenia i lakierowania, a dla części zakwalifikowanych do grupy trzeciej szukamy odpowiednich zamienników. Tak rozpoczyna się kompleksowy remont motocykla.

Naprawa korpusu silnika

Mechanik motocyklowy samodzielnie nie szlifuje wałów korbowych i cylindrów, nie zajmuje się obróbką tłoków ani nie dopasowuje pierścieni. Powinien jednak wiedzieć, jak prawidłowo wykonać te czynności, choćby dlatego, żeby skontrolować poprawność ich wykonania przez specjalistów, z którymi współpracuje jego warsztat. Podczas remontu koncentrujmy się na tym, co jest istotą naszej pracy i co wychodzi nam najlepiej, pozostałe prace zlecając specjalistom w danych dziedzinach.

W korpusie silnika łożyskowany jest wał korbowy, a w czterosuwowych silnikach z rozrządem SV i OHV dotyczy to także wałka lub wałków rozrządu. Do korpusu silnika mocowane są inne elementy silnika, takie jak cylinder lub cylindry, rozrusznik, alternator, iskrownik. Korpus silnika może być zamocowany w ramie motocykla, może stanowić fragment konstrukcji ramy lub tylnego zawieszenia, a niekiedy bywa elementem nośnym, do którego dokręcone są pozostałe zespoły motocykla.

Najistotniejszy dla osoby remontującej lub naprawiającej silnik jest sposób podziału korpusu. Wyróżniamy korpusy silnika z podziałem pionowym i poziomym. Podział pionowy charakteryzuje większość popularnych silników dwusuwowych i dużą grupę silników czterosuwowych, zwłaszcza jednocylindrowych lub widlastych. Podział poziomy posiadają wielocylindrowe silniki rzędowe. Obok najpopularniejszych, dzielonych korpusów silnika występują także korpusy monolityczne, wyposażone w szereg pokryw, których demontaż pozwala na dotarcie do wewnętrznych mechanizmów silnika. Zaletą korpusów monolitycznych jest możliwość wymontowania i naprawy poszczególnych zespołów silnika, bez konieczności całkowitego demontażu silnika związanego z rozdzieleniem korpusu. Wadą takiego rozwiązania jest jednak wysoki koszt wykonania skomplikowanego odlewu monolitycznego korpusu.

Motocyklowy korpus silnika jest mocno narażony na uszkodzenia z powodu specyficznej konstrukcji motocykla. Przede wszystkim zwykle nie jest dostatecznie osłonięty, a dodatkowo jest narażony na uderzenia. Nie tylko wypadek lub przewrócenie motocykla, ale nawet przejazd po bezdrożu lub drodze o mocno uszkodzonej nawierzchni może skutkować ukruszeniem lub pęknięciem korpusu silnika, gdy niefortunnie natrafimy na wystający kamień. Uszkodzenie korpusu może nastąpić także w wyniku awarii, gdy zatarte łożysko zaczyna obracać się w swoim otworze osadczym lub zerwany łańcuch uderza w ściankę korpusu silnika. Nieprawidłowo lub niedbale przeprowadzona naprawa również może również być powodem uszkodzenia korpusu. Najczęściej uszkodzenia powstają podczas brutalnego zdejmowania pokryw lub rozpoławiania korpusu przy użyciu śrubokrętów bądź łyżek do opon. Starsze motocykle noszą często uszkodzenia korpusu silnika związane z utlenianiem powierzchni, na które działają czynniki atmosferyczne. Występują tu również uszkodzenia otworów gwintowanych, powstające na skutek wibracji oraz częstego lub zbyt silnego dokręcania połączeń gwintowanych.

Spawanie

Wszelkiego rodzaju ubytki i pęknięcia korpusu silnika naprawiamy najczęściej na dwa sposoby. Wszędzie tam, gdzie naprawiany fragment będzie przenosił większe siły, warto zastosować naprawę metodą spawania w osłonie gazu szlachetnego. Do spawania stopów aluminium (z których najczęściej wykonywane są korpusy silników motocyklowych) można wykorzystywać także osłony z mieszanki gazu szlachetnego z dwutlenkiem węgla, ale spoiny uzyskiwane tą metodą są zazwyczaj mniej estetyczne i charakteryzują się mniejszą wytrzymałością mechaniczną. Miejsce uszkodzone, naprawione metodą spawania w osłonie gazu szlachetnego, po naprawie powinno odzyskać pełną wytrzymałość mechaniczną, a po odpowiedniej obróbce mechanicznej lub ręcznej (szlifowanie, polerowanie) – także estetyczny wygląd, spójny z resztą korpusu.

Klejenie

Drugim sposobem naprawy, stosowanym jedynie wtedy, gdy naprawiany fragment nie będzie przenosił dużych obciążeń mechanicznych, jest metoda klejenia dwuskładnikowym klejem epoksydowym, zwana też niekiedy spawaniem na zimno

. Spoina lub wypełnienie uzyskane tą metodą nie są zazwyczaj tak wytrzymałe na rozrywanie i ścinanie, jak materiał korpusu silnika, ale mają zadowalającą wytrzymałość na ściskanie, dlatego metodę tę zastosujemy najczęściej do wypełniania uszkodzeń powierzchni styku połówek korpusu i powierzchni styku korpusu z pokrywami bocznymi (powierzchnie uszczelnienia), a także do osadzania łożysk w wypracowanych otworach osadczych. Można też w ten sposób naprawiać zerwane gwinty w otworach, pod warunkiem że śruby lub szpilki wkręcane w te otwory nie przenoszą dużych sił. Naprawę gwintu rozpoczynamy od wywiercenia pozostałości uszkodzonego gwintu oraz wyczyszczenia i odtłuszczenia otworu. Następnie otwór wypełniamy klejem epoksydowym. Jeżeli szpilka nie będzie wykręcana z otworu, to po odtłuszczeniu gwintu wkręcamy ją bezpośrednio w miękki klej, ustawiając równolegle do ścianek otworu. Jeżeli jednak zachodzi konieczność wkręcania i wykręcania śruby lub szpilki, to czekamy na całkowite zaschnięcie kleju, a następnie wykonujemy tam nowy otwór pod odpowiedni gwintownik i nacinamy gwint w zastygłym kleju. Jeśli mamy do wyboru dwa rodzaje kleju epoksydowego do klejenia korpusów silnika, to mocniejszą i ładniejszą spoinę uzyskamy przy pomocy kleju długo wiążącego. Klej szybko wiążący przy gwałtownej reakcji chemicznej może pozostawiać wewnątrz spoiny pęcherzyki gazu; ponadto szybko reagując, dość gwałtownie zmniejsza on swoją objętość, co niekiedy skutkuje oderwaniem części spoiny od powierzchni klejonych. Pełną wytrzymałość gwintu uzyskamy, jeżeli zaspawamy otwór z zerwanym gwintem, a następnie wywiercimy i nagwintujemy ponownie otwór pod śrubę lub szpilkę. Przeprowadzenie naprawy zerwanego gwintu w motocyklowym korpusie silnika przy pomocy reperaturki do gwintów nie zawsze jest możliwe z uwagi na cienkie ścianki otworów gwintowanych. Często nie jest możliwe rozwiercenie otworu i nagwintowanie w celu wkręcenia reperaturki, gdyż brak koniecznego nadmiaru materiału wokół otworu. Mankamentem reperaturek do otworów gwintowanych jest to, że nie sprawdzają się one, jeżeli konieczne jest wielokrotne wkręcanie i wykręcanie śruby lub szpilki. Wtedy najczęściej wraz ze śrubą wykręca się też reperaturka.

Do naprawy ubytków bądź pęknięć korpusu silnika nie nadają się metody lutowania aluminium (takie jak na przykład AlumWeld), gdyż duża masa korpusu, dobry współczynnik przewodności cieplnej i związana z tym bezwładność termiczna nie pozwolą na punktowe nagrzanie korpusu przy pomocy zwykłego palnika gazowego do temperatury topienia spoiwa lutowniczego. Poza tym silne nagrzewanie korpusu silnika podczas pracy naraziłoby spoinę wykonaną metodą lutowania na znaczne osłabienie lub uszkodzenie.

Polerowanie, piaskowanie, szkiełkowanie

Utleniona powierzchnia korpusu silnika wygląda nieestetycznie. Można to naprawić, poddając ją piaskowaniu, szkiełkowaniu lub polerowaniu. Z praktycznego punktu widzenia, najlepiej wypolerować korpus silnika, gdyż nie musimy w tym celu rozmontowywać silnika, a uzyskana gładka powierzchnia będzie ułatwiać utrzymanie silnika w czystości. Nie wszyscy jednak lubią takie świecące lustrzane

zewnętrzne ścianki korpusu. Powierzchnię satynową uzyskamy przez szkiełkowanie, a lekko chropowatą – metodą piaskowania. Do piaskowania lub szkiełkowania korpusu, trzeba całkowicie rozmontować silnik i starannie zabezpieczyć wnętrze korpusu, aby nie uszkodzić wewnętrznych powierzchni. Po procesie piaskowania lub szkiełkowania należy bezwzględnie i bardzo dokładnie umyć i przedmuchać sprężonym powietrzem wnętrze korpusu, aby podczas pracy silnika do oleju nie dostały się resztki ścierniwa kwarcowego lub granulatu szklanego, gdyż może to skutkować poważnym uszkodzeniem bądź przyspieszonym zużyciem łożysk i powierzchni trących. Poza tym chropowata powierzchnia korpusu uzyskana w procesie piaskowania jest bardzo podatna na zabrudzenia i trudna do utrzymania w czystości.

Naprawa cylindrów

Cylindry silników dwusuwowych i czterosuwowych mają podobny wygląd zewnętrzny, lecz odmienną budowę wewnętrzną. Silniki dwusuwowe ze wstępnym sprężaniem w skrzyni korbowej, posiadają cylindry z kanałami wylotowymi i przelotowymi, a niekiedy także dolotowymi oraz oknami precyzyjnie wyciętymi w wewnętrznej ścianie cylindra.

Cylindry silników czterosuwowych posiadają jednolitą gładź cylindra, która może być wyposażona jedynie w ujścia kanałów doprowadzających olej na płaszcz tłoka. Budowa cylindrów silników czterosuwowych jest więc znacznie prostsza. Wyjątek stanowią czterosuwowe silniki bocznozaworowe (SV), które posiadają gniazda zaworowe i prowadnice oraz kanał dolotowy i wylotowy umieszczone w korpusie cylindra, a to zwiększa liczbę punktów wymagających sprawdzenia przed ponownym zamontowaniem cylindra.

W zależności od zastosowanego systemu chłodzenia, cylindry różnią się budową i wyglądem zewnętrznym. Cylindry chłodzone powietrzem posiadają rozbudowane żebra mające za zadanie odprowadzić znaczne ilości ciepła powstającego w procesie spalania. Cylindry chłodzone cieczą mają natomiast gładką lub lekko żebrowaną powierzchnię zewnętrzną, pod którą kryje się płaszcz wodny, pozwalający na swobodny przepływ cieczy chłodzącej wokół wewnętrznych ścianek cylindra.

Materiałem, z którego wykonywane są cylindry silników tanich i nisko obciążonych, jest żeliwo. Choć słabo odprowadza ciepło, daje szerokie możliwości naprawcze. Zużytą gładź można wielokrotnie szlifować, zależnie od grubości ścianki cylindra. W niektórych silnikach o pojemności stosuje się cylindry o ściankach tak grubych, że można je szlifować nawet na tłok, którego zastosowanie zwiększy pojemność tego silnika do . Oznacza to, że po zużyciu tłoka nominalnego możemy wykonać po kolei trzy szlify naprawcze w przedziale pojemności ponad , następnie możemy roztoczyć cylinder do wymiaru , gdzie mamy znowu wymiar nominalny i trzy szlify naprawcze, i zostanie nam jeszcze średnica właściwa dla nominalnego tłoka i jej trzy szlify naprawcze.

Monolityczne cylindry żeliwne zastępowane są w silnikach bardziej obciążonych przez cylindry aluminiowe z tuleją żeliwną oraz przez aluminiowe cylindry z gładzią kompozytową (powłoka ceramiczna, Nikasil, chrom). Przy takiej konstrukcji cylindra warstwa utwardzona jest tak cienka, że brak możliwości szlifu na naprawczy wymiar tłoka; gładź cylindra jest jednak twarda do tego stopnia, że po osiągnięciu przebiegu remontowego pozostaje bez śladów zużycia i jeśli nie posiada uszkodzeń, można wymienić tłok bez konieczności szlifowania cylindra. Rozwiązaniem kompromisowym, zapewniającym dobre odprowadzanie ciepła i możliwość szlifowania cylindra na wymiar naprawczy, jest zastosowanie tulei żeliwnej w cylindrze wykonanym ze stopu lekkiego. Niektóre cylindry tego typu wyposażone są w tuleje o dość grubych ściankach, pozwalające na wielokrotne naprawcze szlifowanie gładzi.

W silnikach wielocylindrowych mogą istnieć bloki cylindrów grupujące we wspólnej obudowie dwa otwory cylindrowe lub więcej. Bloki cylindrowe czterosuwowych silników z rozrządem OHC lub DOHC posiadają często oddzielne otwory na przeprowadzenie łańcucha rozrządu. Zanim zdecydujemy się na ponowne zamontowanie takiego bloku cylindrów, należy nie tylko sprawdzić stan gładzi cylindrowych, ale także skontrolować punkty mocowania prowadnic i napinacza łańcucha rozrządu, zweryfikować, czy poprzedni wyciągnięty łańcuch rozrządu nie uszkodził bloku cylindrów, sprawdzić drożność i stan kanałów olejowych, stan otworów gwintowanych i osadzenie szpilek oraz jakość powierzchni przylegania, ze szczególnym uwzględnieniem płaszczyzny przylegania do głowicy. Niekiedy może zachodzić konieczność naprawczego szlifowania tej płaszczyzny. Dopuszczalne wartości niedoskonałości płaszczyzny bloku cylindrów podaje producent motocykla. Jeżeli blok cylindrów wykonany jest ze stopu lekkiego i wyposażony w żeliwne tuleje cylindrowe, to należy dokładnie sprawdzić, czy któraś z nich nie wysunęła się lub nie wgłębiła się w stosunku do płaszczyzny przylegania do głowicy. Tak uszkodzony blok cylindrów podlega wymianie, gdyż naprawcze szlifowanie górnej płaszczyzny bloku nie gwarantuje, że obluzowana tuleja nie przemieści się ponownie.

Podczas pracy silnika cylinder ulega normalnemu zużyciu. Daleko posunięte wyrobienie gładzi cylindrowej to główny, ale nie jedyny powód wyłączenia cylindra z eksploatacji. Innymi powodami mogą być różnego rodzaju uszkodzenia lub pęknięcia. Zewnętrznych uszkodzeń cylindra, takich jak rozległe wyłamanie żeber chłodzących lub uszkodzenie płaszcza wodnego, obecnie już się nie naprawia. Nie ma to ekonomicznego uzasadnienia, ślady po takich naprawach są zazwyczaj bardzo widoczne, a cylinder i tak nie odzyskuje fabrycznej sprawności.

Niewielkie uszkodzenia górnej płaszczyzny cylindra naprawić można przez jej szlifowanie (nazywane planowaniem górnej płaszczyzny bloku cylindrów). Przystępując do tej naprawy, należy pamiętać o usunięciu z górnej płaszczyzny bloku cylindrów wszystkich szpilek, tulejek wspomagających osadzenie głowicy i innych wystających elementów, które zostałyby uszkodzone w procesie szlifowania.

Naprawa różnorodnych uszkodzeń gładzi cylindrów żeliwnych też przeważnie jest możliwa przy pomocy szlifowania. Usuniemy w ten sposób rysy i wgłębienia spowodowane przez ciała obce dostające się do cylindra.

Szybkość zużywania się gładzi cylindrowej uzależniona jest od czynników konstrukcyjnych, jakościowych i materiałowych, na które użytkownik nie ma wpływu, oraz od czynników eksploatacyjnych. Konstrukcja silnika określa jego przybliżoną żywotność. Cylindry motocykli wyczynowych mają zaledwie kilku- lub kilkudziesięciogodzinne przebiegi międzynaprawcze bądź zużyciowe, podczas gdy przebiegi międzynaprawcze cylindrów motocykli turystycznych przekraczają niekiedy . Precyzja obróbki wynikająca z dokładności i jakości maszyn oraz właściwe dobranie materiałów użytych do produkcji cylindra mają oczywisty wpływ na jego żywotność.

Nie mniej ważne są czynniki eksploatacyjne, do których zaliczamy: warunki klimatyczne i drogowe, częstotliwość rozruchów, sposób eksploatacji, rodzaj i jakość oleju silnikowego, zanieczyszczenie powietrza zasysanego do cylindra i jakość jego filtrowania. Zalicza się tu także częstotliwość i rzetelność przeglądów serwisowych.

Wyczuwalny spadek mocy, intensywne dymienie czterosuwu, podwyższona głośność pracy, zwiększone zużycie paliwa, przedostawanie się paliwa i produktów spalania do oleju silnikowego – to typowe objawy wskazujące na zużycie cylindra. Przed przystąpieniem do naprawy, niezbędna jest ocena stopnia zużycia gładzi cylindrowej. Już po zdjęciu głowicy można przystąpić do wstępnej oceny, badając paznokciem wielkość górnego „progu” powstającego w górnej części gładzi cylindra. Pierścienie tłokowe, współpracując z wewnętrzną powierzchnią cylindra, nie dochodzą przy zewnętrznym zwrocie tłoka do górnej krawędzi gładzi. Ten niewielki górny fragment gładzi posiada minimalne wyrobienie, a położony niżej obszar, do którego docierają pierścienie, narażony jest na największe zużycie. Tak powstaje próg

górny.

Próg ledwo wyczuwalny to jeszcze nie powód do rozpoczynania remontu. Często mylnie można ocenić wielkość progu, gdyż w górnej części cylindra, po której nie przesuwają się już pierścienie, odkłada się warstwa twardego nagaru. Ta twarda warstewka gwałtownie kończąca się w miejscu, do którego dociera górny pierścień, może być uznana za wyraźny próg przez niewprawnego mechanika. Warto zatem dobrze sprawdzić, czy to próg, czy nagar, zanim zdecydujemy się na zdjęcie cylindra. Jeżeli po zmyciu warstewki nagaru silnym rozpuszczalnikiem paznokieć nadal zaczepia o ostrą krawędź progu, to remont jest konieczny.

Jeśli nie zdjęliśmy cylindra i nie uszkodziliśmy uszczelki pomiędzy cylindrem a blokiem silnika, to po oczyszczeniu i skontrolowaniu powierzchni możemy zamontować głowicę z nową uszczelką i w taki sposób zakończyć remont. Jeżeli jednak cylinder został zdjęty, to już przepadło i nie możemy się wycofać, a to z powodu mikrorys powstających pomiędzy zewnętrzną powierzchnią pierścieni i gładzią cylindra. Pierścienie przesuwają się w tych rysach jak po szynach i jeżeli zmontujemy wszystko ponownie bez obróbki, to nie trafimy na takie samo ustawienie, a proces docierania na nowo zużytej powierzchni pierścieni będzie długotrwały i silnik nie odzyska sprawności sprzed rozbiórki. Zawsze po zdjęciu używanego cylindra, jeżeli decydujemy się zamontować go bez naprawy i nawet gdy jego przebieg był niewielki, należy wymienić pierścienie tłokowe na nowe i zlecić mechaniczną obróbkę cylindra w celu usunięcia progu, jeżeli tylko jest wyczuwalny. Ponownie zamontowany cylinder nigdy nie osiądzie tak samo na bloku, dlatego należy wykluczyć możliwość uderzenia pierścienia w górny lub dolny próg. Należy w tym celu usunąć (najczęściej honować) istniejące progi.

Jeżeli planujemy naprawę cylindra, to na wstępie trzeba sprawdzić, czy producent przewiduje możliwość szlifowania cylindra i jakie są naprawcze wymiary tłoków. Niektóre silniki, zwłaszcza te posiadające cylindry wykonane ze stopów lekkich z uszlachetnianą gładzią, remontuje się, wymieniając cylinder z tłokiem. Fabrycznie nie przewiduje się tam naprawczej obróbki cylindra. Teoretycznie wyremontować można wszystko i zawsze znajdzie się jakiś sposób na przywrócenie silnikowi sprawności; pozostaje tylko pytanie o opłacalność. Dlatego jeżeli to możliwe, trzeba skorzystać z fabrycznego kompletu naprawczego.

Pomiar zużycia i naprawa cylindra

Na szczęście większość cylindrów z gładzią żeliwną można szlifować wielokrotnie. Wytwórca podaje dla każdego modelu silnika liczbę możliwych do wykonania szlifów, które określa liczba podstawowych nadwymiarów tłoka. Nadwymiarowe i nominalne tłoki występują ponadto w grupach selekcyjnych, posiadających różne oznaczenia. Wymiary tłoków w grupach selekcyjnych przyporządkowane są konkretnym średnicom cylindrów. Wartości te producent podaje w tabelach umieszczonych w książce naprawczej pojazdu. Dla użytkownika najważniejsza jest średnica, do jakiej można wytaczać dany cylinder (jest to w przybliżeniu średnica największego nadwymiaru tłoka). Jeżeli średnica posiadanego cylindra w miejscu największego zużycia jest większa, to jedynym sposobem naprawy takiego cylindra jest tulejowanie.

Metody pomiaru zużycia cylindrów zostały opisane w e‑materiale MOT.04.3. Po dokonaniu dokładnych pomiarów mikrometrycznych znamy przybliżoną wartość zużycia cylindra i jego średnicę nominalną (przed zużyciem), a z danych producenta odczytujemy najbliższy nadwymiar tłoka, do którego spróbujemy przeszlifować cylinder.

Jeżeli to możliwe, nie kupujemy nadwymiarowego tłoka przed szlifowaniem cylindra. Podczas obróbki może się okazać, że niektóre rysy na gładzi pozostały, a średnica cylindra osiągnęła już najbliższy wymiar naprawczy i konieczne jest powiększenie jej do kolejnego nadwymiaru.

Obróbki cylindra na kolejny wymiar naprawczy dokonuje się przez wytaczanie i późniejsze honowanie. Do wytaczania cylindra służy maszyna zwana wytaczarką, zaopatrzona w głowicę z nożem skrawającym, na której zgrubnie powiększana jest średnica cylindra. Po tej fazie obróbki pozostają na gładzi cylindrowej ślady pracy noża, które usuwa się podczas honowania. Honowanie jest szlifowaniem gładzi cylindrowej na specjalnej maszynie wyposażonej w głowicę z miękko osadzonymi kamieniami szlifierskimi. Głowica ta wykonuje ruch obrotowy i posuwisto‑zwrotny. Na gładzi cylindra po obróbce nie może być głębokich rys, a powierzchnia musi być pokryta ledwo wyczuwalną siateczką obróbki. Owalizacja i stożkowość cylindra nie może przekraczać .

Cylinder po honowaniu mierzymy dokładnie średnicówką i zaliczamy do odpowiedniej grupy selekcyjnej (według danych producenta). Zastosowanie tłoka z tej samej grupy selekcyjnej zapewni uzyskanie odpowiedniego luzu. Szlifowanie i honowanie cylindra pod konkretny, posiadany tłok wymaga zachowania wielkiej dokładności obróbki. Jest więc bardziej kłopotliwe.

Naprawa cylindrów uszkodzonych i bardzo zużytych

Oprócz normalnego zużycia, gładź cylindrowa może nosić ślady uszkodzeń powstałych w wyniku przedostania się do wnętrza cylindra ciał obcych. Powstają wówczas głębokie i szerokie rysy. Jeżeli stwierdzamy zużycie lub uszkodzenie gładzi tak znaczne, że nie jest możliwe szlifowanie cylindra na żaden dostępny nadwymiar, to pozostaje jeszcze tulejowanie.

Tulejowany cylinder musi zachować dostateczną przewodność cieplną, aby nie stał się przyczyną zatarć tłoka, dlatego nie zaleca się tulejowania uszkodzonych cylindrów z gładzią kompozytową, gdyż po naprawie ich zdolność do odprowadzania ciepła z wnętrza cylindra znacznie się pogarsza. Tuleja musi posiadać kołnierz o większej średnicy, zabezpieczający ją przed ewentualnym przesunięciem. Cylinder z wciśniętą tuleją poddaje się obróbce górnej powierzchni w celu zrównania krawędzi (dopuszcza się, aby górna krawędź tulei wystawała z cylindra na do ) i szlifuje się na odpowiedni (najczęściej nominalny) wymiar tłoka.

Tłoki i sworznie tłokowe

Podczas pracy silnika spalinowego tłok podlega normalnemu zużyciu. Na skutek tarcia o gładź cylindra zmniejsza się średnica tłoka, jego denko może pokryć się nagarem, otwór na sworzeń powiększa się, a rowki pierścieniowe ulegają wyrobieniu. Zużycie tłoka pogłębia się, gdy praca silnika nie jest prawidłowa; zaistniałe defekty mogą spowodować tak poważne uszkodzenie tłoka, że jego dalsza eksploatacja będzie niemożliwa. Objawami wskazującymi na znaczne zużycie tłoka będą głośne stuki dobiegające z okolic cylindra w silniku pracującym na wolnych obrotach, zwiększone zużycie oleju, dymienie i wyraźny spadek mocy. Uszkodzenia tłoka objawiać się mogą w sposób następujący:

Zablokowanie silnika: zatarcie układu cylinder–tłok, niewłaściwa rozszerzalność cieplna tłoka, błędy w procesie docierania, zbyt mały luz tłoka w cylindrze po naprawie, przegrzanie silnika, nagłe ochłodzenie cylindra, brak oleju lub defekt w układzie smarowania, zbyt uboga mieszanka paliwowo‑powietrzna.

Utrata kompresji: dziura w denku tłoka, wypalona w wyniku długotrwałego spalania stukowego (zjawisko takie może zaistnieć na skutek stosowania paliwa o zbyt niskiej liczbie oktanowej, drastycznego podniesienia stopnia sprężania, długotrwałego zasilania zbyt ubogą mieszanką paliwowo‑powietrzną lub ustawienia zbyt wczesnego zapłonu).

Radykalny spadek mocy: zatarcie tłoka połączone z zablokowaniem pierścieni w rowkach.

Trzaski w cylindrze silnika dwusuwowego: wyłamanie, pęknięcie pierścienia tłokowego, wypadnięcie kołka zabezpieczającego i przesunięcie zamka pierścienia w światło okna kanału cylindra.

Stuki, szumy i podwyższona hałaśliwość w obrębie cylindra: pęknięcie pierścienia tłokowego, wykruszenie fragmentu tłoka, zwiększony luz sworznia tłokowego, wypadnięcie zabezpieczenia i wysunięcie się sworznia tłokowego.

Remont

Silnik ze zużytym lub zatartym tłokiem wymaga remontu w warunkach warsztatowych. Zatarty silnik, który udało się uruchomić w drodze, też powinien być poddany rozbiórce i przeglądowi.

Podczas normalnej eksploatacji tłok podlega kilkakrotnie mniejszemu zużyciu niż cylinder, dlatego konieczność szlifowania cylindra na kolejny nadwymiar określa się wstępnie po wielkości progu

. Naprawcze powiększenie średnicy cylindra wymaga oczywiście zamontowania nowego tłoka o większej średnicy.

W przypadku zwykłego remontu silnika najczęściej zakupimy nowy zestaw cylindrowy (cylinder plus tłok z pierścieniami i sworzniem tłokowym) lub zlecimy szlif cylindra do nadwymiarowego tłoka. Czynności związane z naprawą tłoka i tulejowaniem cylindra w celu ponownego wykorzystania starego tłoka wykonywane będą niezwykle rzadko. Warto jednak wiedzieć, że można poradzić sobie w sytuacji, gdy nadwymiarowe tłoki są niedostępne.

Sworzeń tłokowy jest elementem łączącym tłok z główką korbowodu. Sworznie tłokowe dzielimy na pływające i stałe. Sworznie pływające montuje i demontuje się łatwo, gdyż mają one możliwość obracania się zarówno w piastach tłoka, jak i w łożysku główki korbowodu. Jeżeli mamy do czynienia ze sworzniem pływającym, to w piastach tłoka spotykamy niekiedy otwory smarujące. Sworznie stałe osadzone są w piastach tłoka z pewnym wciskiem i dlatego do ich zamontowania i wymontowania trzeba użyć narzędzia nazywanego potocznie praską do sworzni.

Zużycie sworznia tłokowego występuje w miejscu współpracy z powierzchnią piast tłoka, a częściej w miejscu współpracy z łożyskiem lub tuleją główki korbowodu.

Wprawny mechanik jest w stanie rozpoznać luz sworznia tłokowego po typowym stukaniu pracującego silnika. Wartość tego luzu zmierzyć można dopiero po zdjęciu cylindra i wymontowaniu tłoka. Naprawa silnika polega wówczas na wymianie tłoka wraz ze sworzniem i tuleją główki korbowodu. Jeżeli producent przewidział możliwość zastosowania sworznia nadwymiarowego, to po rozwierceniu otworu w tulei główki korbowodu i w piastach tłoka należy sprawdzić i ewentualnie pogłębić rowki dla pierścieni zabezpieczających sworzeń. Głębokość rowków dla drucikowego zabezpieczenia sworznia nigdy nie powinna być mniejsza niż połowa grubości drutu, z którego wykonano zabezpieczenia, ani większa niż grubości tego drutu. Dla zabezpieczeń przy pomocy pierścieni Segera głębokość rowka na zabezpieczenie powinna być równa grubości pierścienia. Nieprzestrzeganie tego warunku grozi wysunięciem zabezpieczenia i poważną awarią silnika.

Otwory w piastach tłoka rozwierca się przeważnie na średnicę mniejszą od średnicy otworu w tulei główki korbowodu. Otwór mniejszy o około od średnicy sworznia tłokowego zapewni właściwe osadzenie sworznia wciskanego w piasty tłoka. Nowoczesne silniki czterosuwowe nie wymagają silnego wciskania sworznia w piasty tłoka. Sworzeń i tłok zaprojektowane są tak, aby pozwalać na obracanie się sworznia podczas pracy. Zapobiega to nierównomiernemu zużywaniu się współpracujących powierzchni.

Pierścienie tłokowe

Pierścienie umieszczone są w rowkach wyciętych w tłoku. Pierścieni nie naprawia się, tylko wymienia na nowe. Zdemontowanych używanych pierścieni nie montuje się ponownie. Pierścienie zużywają się dość szybko. Można je kwalifikować do wymiany już po osiągnięciu przez silnik przebiegu równego przebiegu międzynaprawczego.

Przyjmuje się, że pierścienie silnika dwusuwowego nadają się do wymiany, jeżeli ciśnienie sprężania spadło o w porównaniu z ciśnieniem nominalnym. Pierścienie silnika czterosuwowego należy wymienić, jeżeli zwiększy się emisja spalin (niebieskie zabarwienie spalin). Wskaźnikiem jest też nadmierne zużycie oleju przy braku wycieków. Już zużycie oleju przez nowoczesny silnik motocyklowy w granicach jest alarmujące. W przypadku wymiany samych pierścieni ważny jest stopień zużycia cylindra – jeśli jest znaczny, to operacja ta jest bezcelowa. Pierścienie nie zdołają się dopasować do wypracowanej gładzi cylindra i zużycie oleju stanie się jeszcze większe. Przy zakładaniu nowych pierścieni do nieszlifowanego cylindra istnieje niebezpieczeństwo połamania ich o próg obecny w górnej i dolnej części używanego cylindra, dlatego jeżeli próg jest wyczuwalny, przed ponownym zamontowaniem cylindra należy usunąć próg przez obróbkę mechaniczną cylindra. Przed założeniem pierścieni trzeba oczyścić rowki pierścieniowe. Po założeniu pierścienia na tłok powinien on łatwo przesuwać się w rowku, dlatego warto wcześniej sprawdzić, czy pierścień mieści się w rowku na całym obwodzie tłoka.

Wielkość luzu na zamku pierścienia tłokowego mierzymy w górnej lub dolnej, najmniej wyrobionej części cylindra. Mierzony pierścień ustawiamy równo, prostopadle do osi cylindra. Wartości właściwych i maksymalnych dopuszczalnych luzów na zamkach pierścieni określa producent motocykla, ale jeżeli luz na zamku przekracza dla cylindra o średnicy i ponad dla większej średnicy, to jest on zbyt duży. Luz na zamku pierścienia nowego ustalamy przez piłowanie pilnikiem jego bocznych krawędzi. Właściwy luz na zamkach silników współczesnych motocykli wynosi w przybliżeniu dla średnicy cylindra do i powyżej tej średnicy.

Kolejną ważną wartością jest wielkość luzu pierścieni w rowkach tłoka. W przypadku silników dwusuwowych ważne jest, aby luz ten nie był zbyt mały, gdyż pierścienie mogą zostać zakleszczone. Luz nowych pierścieni w rowkach można zwiększyć przez ich szlifowanie. Dla silników czterosuwowych wartość tego luzu mieści się w granicach . Większy luz powoduje zjawisko pompowania oleju do komory spalania. Jeżeli wartość tego luzu przekroczy , to należy dokonać remontu silnika (szlif cylindra i nowy tłok z pierścieniami) lub w przypadku braku nowego tłoka – roztoczyć rowki pierścieniowe i zastosować wyższe pierścienie.

Przy montażu pierścieni w silniku czterosuwowym, którego tłok nie jest wyposażony w kołki ustalające położenie zamków pierścieniowych, można popełnić błąd polegający na złym rozstawieniu zamków pierścieniowych. Zamki powinny być rozsunięte względem siebie o w przypadku obecności dwóch pierścieni na tłoku silnika czterosuwowego i o w przypadku trzech i większej liczby pierścieni zamontowanych na jednym tłoku silnika czterosuwowego. Jeżeli zamki pierścieni będą ustawione zbyt blisko siebie lub jeden nad drugim, spowoduje to znaczne pogorszenie uszczelnienia tłoka w cylindrze.

Ważnym zadaniem pierścieni tłokowych działających w silniku czterosuwowym jest zabezpieczenie silnika przed spalaniem oleju obecnego na ściankach cylindra. Rozpylony olej znajduje się w skrzynce korbowej i jest specjalnie natryskiwany na ścianki cylindra w celu ich chłodzenia i smarowania. Tłok silnika czterosuwowego wyposażony jest przeważnie w przynajmniej jeden pierścień zgarniający.

Należy pamiętać, że wymiana pierścieni tłokowych we współczesnym silniku czterosuwowym to operacja skomplikowana. Wymaga zdjęcia cylindra i głowicy, w której znajdują się elementy układu rozrządu. Przed przystąpieniem do pracy trzeba zgromadzić informacje o sposobie ustawiania rozrządu i o charakterystycznych znakach ułatwiających tę czynność w silniku serwisowanego motocykla.

Przed przystąpieniem do zamontowania pierścieni tłokowych należy:

oczyścić tłok i cylinder, zwracając szczególną uwagę na prawidłowe i dokładne oczyszczenie rowków pierścieniowych,

sprawdzić, czy tłok i cylinder nadają się do dalszej eksploatacji,

naprawić drobne uszkodzenia tłoka,

za pomocą obróbki mechanicznej usunąć progi powstałe na gładzi cylindra,

przygotować lub dokupić uszczelkę pod głowicę i pod cylinder.

Jeżeli jednak dysponujemy nowym tłokiem, a cylinder jest nowy lub po szlifie, możemy pominąć cztery pierwsze czynności.

Zakupione pierścienie fabryczne o odpowiednim wymiarze można zwykle montować bez dalszej obróbki. Pierścienie dorabiane wymagają ostatecznego dopasowania przed zamontowaniem.

W celu skontrolowania dopasowania posiadanych pierścieni fabrycznych lub ostatecznego dopasowania dorabianych pierścieni należy:

postawić cylinder na stole warsztatowym, odwracając go w dół płaszczyzną stykającą się z głowicą,

umieścić pierścień w cylindrze w dolnym punkcie najmniejszego zużycia.

Jeżeli dopasowujemy pierścienie dorabiane, należy wykonać następujące czynności:

dopasować pierścień przez obróbkę jego końcówek pilnikiem, małą szlifierką stołową lub miniszlifierką ręczną,

wykonać zamek pierścienia o kształcie zależnym od rozmiaru i sposobu umieszczenia kołka w rowku pierścieniowym.

Szczelina pomiędzy końcówkami pierścienia umieszczonego w cylindrze powinna wynosić około . W zależności od średnicy cylindra i konstrukcji silnika rozmiar szczeliny może być większy lub mniejszy. Dopasowując pierścień do cylindra, najlepiej przyjąć wielkość szczeliny pomiędzy końcówkami pierścienia podawaną przez wytwórcę motocykla. Jeżeli dopasowujemy pierścień do używanego cylindra, wartość szczeliny mierzymy zawsze w dolnym punkcie minimalnego zużycia cylindra, po honowaniu progów.

Prawidłowe wycięcie zamka pierścienia wymaga dokładnego pomiaru ustalenia kołka w rowku pierścieniowym i pomiaru wymiarów samego kołka. Zgodnie z uzyskanymi wymiarami wycinamy zamek w pierścieniu – powinien być on szerszy o około i grubszy o około od wymiarów kołka. Następnie wprowadzamy pierścień do rowka pierścieniowego i sprawdzamy poprawność wykonania zamka.

Układ korbowy

Typowy wał korbowy silnika motocyklowego składa się z jednego lub kilku korbowodów wraz z łożyskowaniem główki i stopy oraz z czopów głównych, korbowodowych i tarcz, które mogą zostać zastąpione wspólnym odlewem w przypadku ślizgowego łożyskowania stóp korbowodów.

Najprostsze rozwiązanie łożyskowania stopy korbowodu polega na umieszczeniu wałeczków bezpośrednio pomiędzy utwardzoną i obrobioną zewnętrzną powierzchnią czopa korbowodowego a utwardzoną i obrobioną wewnętrzną powierzchnią stopy korbowodu. Wałeczki, rozłożone najczęściej w dwóch lub trzech rzędach, pracują bez koszyka i bez dodatkowych, demontowalnych bieżni. Naprawę takiego łożyska przeprowadza się, szlifując zużyte powierzchnie czopa i stopy korbowodu oraz dobierając nadwymiarowe wałeczki. Oczywiście najprościej jest zastosować części nowe, w tym przypadku korbowód wraz z czopem korbowym i fabrycznie dobranymi wałeczkami oraz podkładkami oporowymi, nie zawsze jednak istnieje możliwość nabycia takiego zestawu dla danego typu motocykla. Należy wówczas zapoznać się z ofertą dostępnych na rynku typowych wałeczków i dobrać najodpowiedniejsze, tak aby nie szlifować bieżni utwardzanych powierzchniowo na głębokość większą niż . Do prawidłowej pracy wałeczkowego łożyska stopy korbowodu potrzebny jest luz promieniowy w granicach i luz osiowy w granicach . Dla łożysk igłowych luz promieniowy powinien wynosić . Korbowód z nowym lub zregenerowanym łożyskiem wałeczkowym powinien obracać się z lekkim oporem, lecz bez zacięć. Używany wał z łożyskiem stopy korbowodu niewiadomej jakości można orientacyjnie sprawdzić przez ręczne zbadanie luzu korbowodu. W tym celu należy jedną ręką uchwycić wał za główkę korbowodu, a pięścią drugiej ręki uderzać w dół w tę główkę. Jeżeli wałeczkowe łożysko stopy korbowodu wydaje podczas uderzeń metaliczne dźwięki, to prawdopodobnie nadaje się do naprawy.

Obok zużycia, dodatkowym czynnikiem niszczącym łożyska stopy i wału korbowego jest korozja, objawiająca się hałaśliwą pracą łożysk w silniku lub szumem podczas obracania wymontowanego, suchego łożyska. Korozja nie powoduje luzów, lecz tworzy wżery na powierzchniach bieżni i wałeczków lub kulek.

Innymi typowymi uszkodzeniami, jakim podlegają wały korbowe, są odkształcenia korbowodów i niecentryczność, czyli nieprawidłowe ustawienie elementów wału względem siebie.

Wał korbowy silnika czterosuwowego może być niedzielony; najczęściej wykonywany jest wtedy jako odlew. Do takiego wału stosuje się korbowody z panewkami zamontowanymi w ich dzielonych stopach. W nowoczesnych czterosuwowych silnikach wielocylindrowych czopy główne wałów korbowych łożyskowane są także na łożyskach ślizgowych z panewkami. Naprawy zużytego wału korbowego łożyskowanego na panewkach dokonuje się przez przeszlifowanie czopów na mniejszy wymiar naprawczy i zastosowanie odpowiednich panewek podwymiarowych. Można szlifować zarówno czopy korbowodowe, jak i główne, pod warunkiem że zostały one wystarczająco głęboko utwardzone i są dostępne naprawcze wymiary panewek. Łożysko ślizgowe wału korbowego po naprawie powinno charakteryzować się określonymi wartościami luzu. Luz osiowy na panewce pozwala na wymianę oleju w panewce. Jeżeli luz ten jest zbyt duży, to olej dostarczany pod ciśnieniem do wnętrza panewki będzie zbyt szybko ją opuszczał, nie wytwarzając prawidłowej warstwy roboczej. Spowoduje to przedwczesne zużycie panewki. Zbyt mały luz osiowy na panewce będzie z kolei utrudniał wymianę oleju w panewce. Olej będzie się przegrzewał i nie będzie wykazywał odpowiednich właściwości smarnych wewnątrz panewki. Również panewka ulegnie przyspieszonemu zużyciu. Ważny jest także odpowiedni luz promieniowy na panewce, który powinien być dopasowany do lepkości stosowanego oleju silnikowego. Luz zbyt duży spowoduje stuki i trudności z utrzymaniem warstwy oleju w panewce, a luz zbyt mały nie doprowadzi do wytworzenia prawidłowej warstwy oleju w panewce. Powstanie wówczas tarcie półpłynne pomiędzy panewką a czopem, co znacznie ograniczy żywotność panewki i czopa.

Konstrukcja niektórych nowoczesnych silników motocyklowych nie przewiduje naprawczego szlifowania czopów, lecz wymianę zużytego wału korbowego na nowy. Starsze konstrukcje silników czterosuwowych przewidywały zastosowanie łożysk kulkowych lub wałeczkowych do łożyskowania czopów głównych wałów korbowych. Łożyska te są powszechnie w tym celu w przypadku silników dwusuwowych. Zużyte łożyska maszynowe wymienia się. Należy pamiętać, aby nowe łożyska posiadały fabryczny luz zalecany przez producenta motocykla.

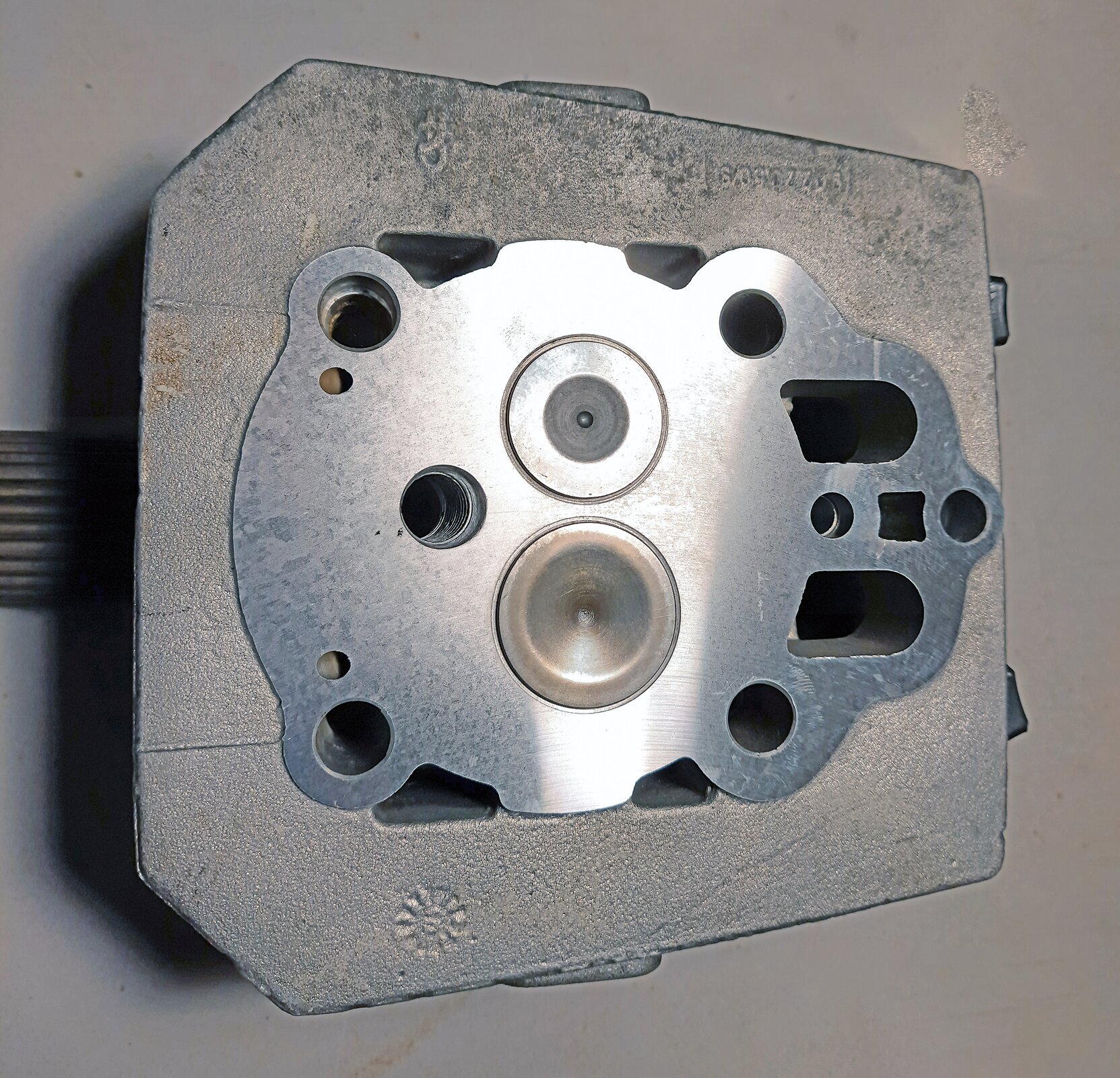

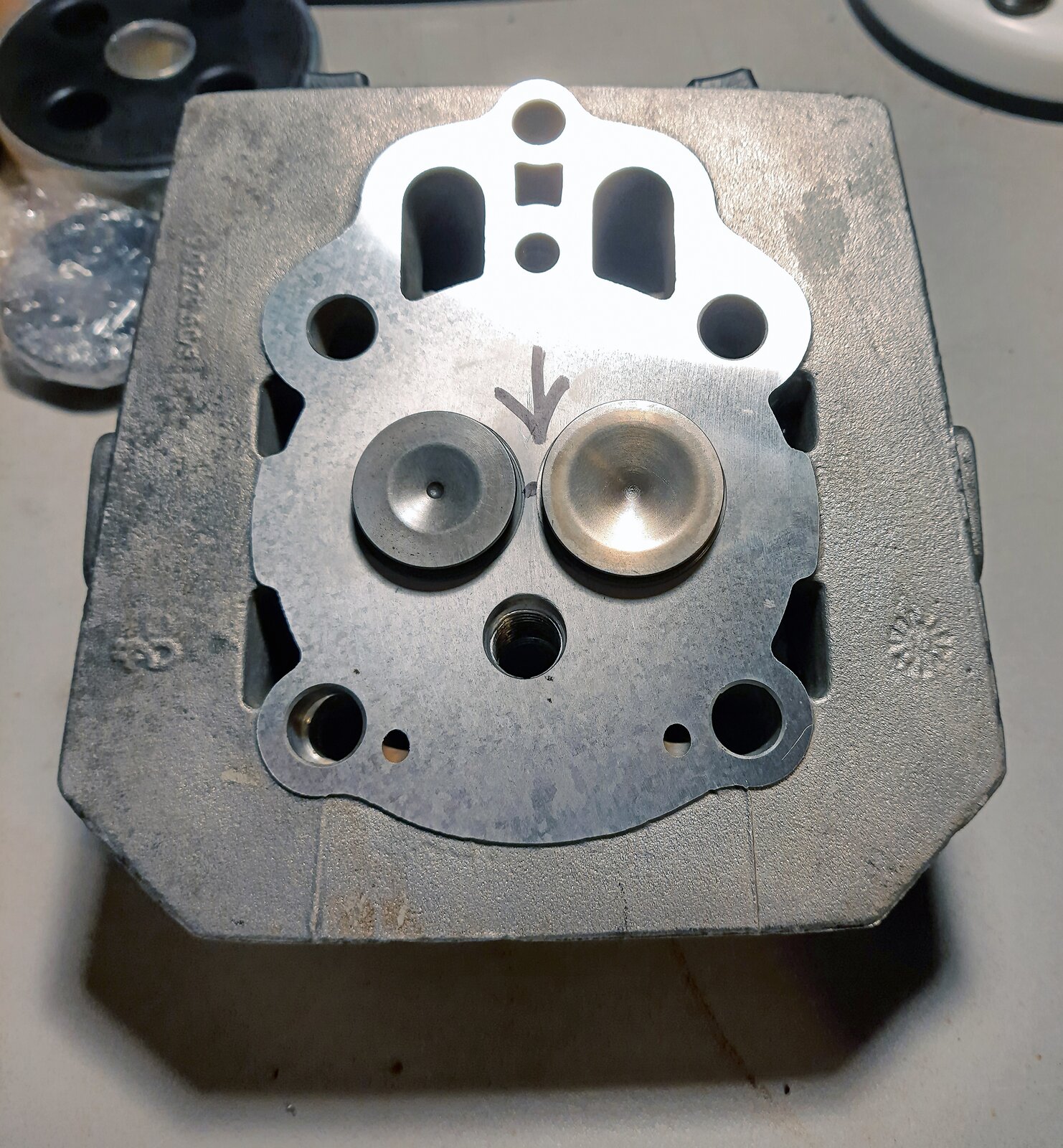

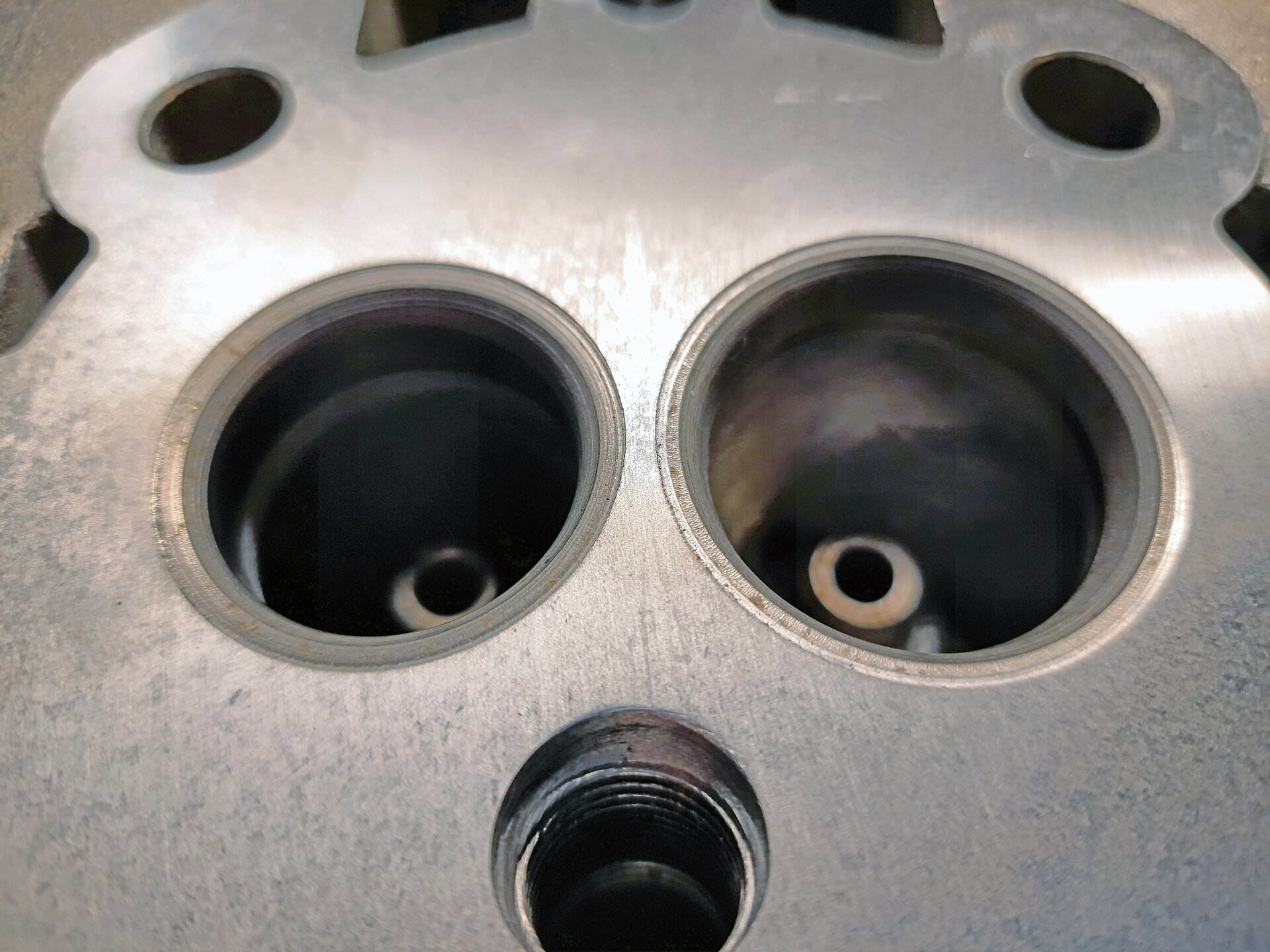

Głowice

Podczas remontu silnika warto skontrolować szczelność głowicy w obrębie komór spalania, szczelność płaszcza wodnego głowicy, szczelność i stan gniazd zaworowych oraz luzy na prowadnicach zaworowych i przy okazji wymienić uszczelniacze zaworowe. Wstępne sprawdzenie szczelności głowicy w obrębie komór spalania można wykonać wzrokowo, lokalizując wszelkie pęknięcia i rysy w obrębie komory spalania. Najlepiej jednak oddać głowicę w ręce specjalistów, którzy sprawdzą ciśnieniowo zarówno szczelność komór spalania, jak i szczelność płaszcza wodnego. Ta sama firma wykona zapewne wymianę prowadnic zaworowych, dopasuje nowe zawory, dokona frezowania gniazd i dotrze przylgnie zaworowe. Mechanikowi pozostanie zamontowanie nowych uszczelniaczy zaworowych przy użyciu specjalnych szczypiec i zmontowanie zaworów (sprężyny, miski, zabezpieczenia). Często okazuje się, że głowica nie jest w złym stanie i wystarczy tylko dotrzeć gniazda zaworowe i wymienić uszczelniacze. Czynności te można wykonać w serwisie motocyklowym, bez konieczności oddawania głowicy do obróbki obcej. Pomocna okaże się wówczas maszynka lub przyssawka do docierania zaworów i oczywiście pasty zaworowe o różnej grubości ziarna.

Im większa głowica, tym jest bardziej prawdopodobne, że jej korpus wymaga planowania przed ponownym zamontowaniem. Przed ponownym zamontowaniem używanej głowicy silnika wielocylindrowego należy skontrolować jej stan i ewentualnie wykonać planowanie powierzchni styku z cylindrem. Zabieg ten warto wykonać także w przypadku używanych głowic jednocylindrowych. Dokonując głębokiego planowania głowicy, weźmy pod uwagę, że może okazać się konieczne zastosowanie grubszej uszczelki pod głowicę, aby nadmiernie nie wzrósł stopień sprężania i aby zawory nie uderzały w tłoki.

Układy rozrządu

Precyzyjne sterowanie dolotem ładunku i wylotem spalin to podstawowy czynnik decydujący o mocy silnika. Bocznozaworowy rozrząd (SV) wymuszał projektowanie rozległych komór spalania o niekorzystnym kształcie (w komorze spalania zawory musiały zmieścić się obok tłoka). Konstruktorzy zrezygnowali ze stosowania tego typu rozrządu, gdyż moce silników bocznozaworowych skutecznie ograniczał niski stopień sprężania. Silniki te odznaczały się za to miękką, przyjemną pracą, prostotą konstrukcji i małym obciążeniem układu korbowo‑tłokowego. Zapewniało to długie przebiegi międzyremontowe i łatwe naprawy. Remontując taki silnik, należy zwrócić uwagę na stan zaworów i gniazd zaworowych oraz luzy pomiędzy prowadnicami zaworowymi a trzonkami zaworów. Te ostatnie są wynikiem słabego smarowania prowadnic. Zużyte prowadnice należy wymienić lub rozwiercić na większy wymiar trzonka zaworowego, jeżeli są dostępne zawory o większej średnicy trzonków.

Nowocześniejszy rozrząd OHV zastosowano w celu uzyskania korzystnego kształtu komory spalania, pozwalającego na podwyższenie stopnia sprężania. Rozwiązanie to charakteryzuje się umieszczeniem zaworów wraz z prowadnicami i sprężynami zaworowymi w głowicy silnika. W głowicy znajdują się także dźwigienki zaworowe, wyposażone często w mechanizmy regulacyjne. Napęd z wałka rozrządu, pozostającego nadal w korpusie silnika, przenoszony jest za pośrednictwem popychaczy i długich lasek popychaczy. Duża masa elementów wykonujących ruch posuwisto‑zwrotny w tym układzie rozrządu przyczynia się do generowania dużych nacisków na krzywki, popychacze i dźwignie, które zużywają się szybko w punktach styku. Wypracowania powodują konieczność częstej regulacji luzu zaworowego, a więc elementy regulacyjne także mogą się szybko zużywać. Najczęściej wymiany wymagają uszkodzone laski popychaczy, które konstruuje się tak, aby miały możliwie małą masę. Niestety kiedy są one wykonane z dość cienkich prętów stalowych, mogą się wyginać, a gdy są zrobione z grubszych aluminiowych rurek, ulegają zgnieceniu i dodatkowo ich utwardzane końcówki mogą się obluzować.

Ten typ rozrządu, choć nowocześniejszy od układu SV, także przechodzi powoli do historii i jest obecnie spotykany jedynie w nielicznych modelach motocykli użytkowych.

Stałe dążenie do osiągania przez silniki większych mocy sprawiło, że konstruktorzy powszechnie wprowadzali system rozrządu OHC. Niektóre rozwiązania rozrządu OHC, gdzie zawory umieszczone są równolegle, mogą obyć się bez dźwigni zaworowych, wydaje się więc, że ten układ rozrządu jest niemal bezawaryjny. Niestety słabym punktem jest tu sposób przeniesienia napędu na wałek rozrządu. Napęd wałka rozrządu realizowany jest najczęściej za pośrednictwem łańcucha umieszczonego w specjalnej komorze i wyposażonego w napinacz. Napinacz ten może być automatyczny (samoczynnie likwidujący powstający luz) lub ręczny

(wymagający okresowej regulacji). Komora łańcucha rozrządu znajduje się najczęściej z boku cylindra (w silnikach jednocylindrowych) lub pomiędzy parą środkowych cylindrów (w wielocylindrowych silnikach rzędowych). Problemy ze zużywaniem się długiego łańcucha rozrządu lub awarie napinacza to najpowszechniej występujące problemy silników wyposażonych w ten typ rozrządu. Dotyczy to szczególnie starego typu łańcuchów ogniwowo‑rolkowych (dwupłytkowych), które mają tendencje do wychodzenia na ząb

i przeskakiwania, a to może być powodem poważnych awarii silnika. Jedynym sposobem na uniknięcie tych problemów jest częsta kontrola zużycia łańcucha rozrządu i napinacza oraz terminowa wymiana tych elementów.

Stare modele sportowych silników OHC wyposażane były często w wałek królewski

, umieszczany wzdłuż cylindra (cylindrów). Znajdujące się na obu jego końcach kątowe przekładnie stożkowe przenosiły napęd z wału korbowego właśnie na wałek królewski i dalej na wałek rozrządu. Rozwiązanie takie było trwałe, lecz drogie i skomplikowane w produkcji, a problem z prawidłowym wyregulowaniem luzu obu przekładni kątowych wałka po zamontowaniu głowicy mógł być rozwiązany tylko przez mechaników z doświadczeniem w naprawach silników danego modelu. Źle wyregulowane przekładnie ulegały przyspieszonemu zużyciu, grzały się lub hałasowały.

Typowe dla konstrukcji samochodowych rozwiązanie polegające na przekazywaniu napędu na wałek rozrządu za pomocą paska zębatego stosuje firma Ducati, której silniki wyróżniają się desmodromicznym układem napędu zaworów. Podczas wymiany paska rozrządu nie można zapomnieć o wymianie rolek prowadzących i napinających, których łożyska wytrzymują niewiele dłużej niż sam pasek. Nie należy sugerować się tym, że przy wymianie paska łożyska są jeszcze w dobrym stanie, gdyż nie wytrzymają one przebiegu kolejnego paska, a po zatarciu spowodują zerwanie paska rozrządu i poważną awarię silnika. Desmodromiczny napęd zaworów nie jest charakterystyczny wyłącznie dla rozrządu OHC, ponieważ występuje również w silnikach wyposażonych w rozrząd DOHC, a także w silniku z popychaczowym rozrządem OHV skonstruowanym przez firmę Velocette. Różnica polega tu na wymuszonym i sterowanym ruchu powrotnym zaworu. Zawór zamyka się nie pod wpływem siły sprężyny zaworowej, lecz pod wpływem działania dźwigni sterowanej krzywką wałka rozrządu, dlatego dużo częściej powstawać tu mogą uszkodzenia trzonka zaworowego i uszkodzenia gniazd oraz przylgni zaworowych. Trzeba zwrócić na to uwagę podczas remontu silnika.

Duże prędkości obrotowe umieszczonego w głowicy wałka rozrządu wymagają dobrego łożyskowania i obfitego smarowania. Podczas montowania cylindra i głowicy w silnikach OHC i DOHC należy postarać się, aby kanały doprowadzające olej do wałka rozrządu nie zostały przesłonięte przesuniętą nieznacznie uszczelką głowicy lub cylindra i aby do wnętrza kanału olejowego nie dostała się pasta uszczelniająca. Niektóre silniki wyposażono w tym celu w specjalne tulejki prowadzące umieszczane na łączeniu kanałów olejowych biegnących z cylindra do głowicy. Należy zadbać o to, żeby tulejki na pewno zostały zamontowane, a jeśli silnik jest ich pozbawiony, trzeba zwrócić szczególną uwagą na zachowanie drożności kanałów olejowych prowadzących olej do głowicy.

Kiedy remontujemy silnik o napędzie wałka lub wałków rozrządu umieszczonych w głowicy za pośrednictwem zazębionych ze sobą licznych kół zębatych, musimy zwrócić uwagę na luzy tych kół na osiach i na luz międzyzębny. Zużyte części należy bezwzględnie wymienić.

Wymiana łańcuszka rozrządu

Zużyty i niedostatecznie naciągnięty łańcuszek rozrządu łatwo można rozpoznać bez demontażu silnika po odgłosach generowanych podczas pracy. W motocyklach wyposażonych w napinacz łańcuszka rozrządu, regulowany ręcznie, można próbować jeszcze korekty naciągu tego łańcuszka. Należy w tym celu zwolnić nakrętkę kontrującą i wkręcać śrubę regulacyjną do wyczuwalnego oporu. Następnie trzeba wykręcić nieco śrubę regulacyjną, aby napięcie łańcuszka nie było zbyt silne. Bardzo zużyty łańcuszek może okazać się nierównomierne rozciągnięty. Próba naciągnięcia takiego łańcuszka może zakończyć się jego pęknięciem lub zerwaniem napinacza.

W silnikach wyposażonych w automatyczny napinacz łańcuszka rozrządu ograniczamy się do słuchowej kontroli pracy tego łańcuszka lub sprawdzenia jego zużycia po zdemontowaniu pokrywy zaworów. Zależnie od pojemności silnika, konstrukcji, jakości materiałów i dynamiki jazdy, żywotność łańcuszka rozrządu wynosi , a niekiedy więcej.

Wymiany łańcuszka rozrządu w większości wielocylindrowych silników OHC i DOHC, z komorą łańcuszka rozrządu umieszczoną między cylindrami, dokonać można dopiero po całkowitym demontażu silnika. Możemy jednak zakupić łańcuszek rozrządu z zapinką, który łatwo zamontujemy po roznitowaniu (lub przecięciu) i usunięciu starego, zużytego łańcuszka. Niestety łańcuszek wyposażony w zakuwane ogniwko i zakuwany ręczną zakuwarką śrubową odznacza się znacznie mniejszą trwałością niż łańcuszek zakuty fabrycznie, a to za sprawą samej zakuwki, której jakość bywa niedostateczna, a jej ręczne zakuwanie nie zawsze jest poprawne.

Naprawa układu chłodzenia

Układ chłodzenia ma za zadanie odprowadzać ciepło z najbardziej rozgrzanych punktów silnika i oddawać je do otoczenia. Spełnia on swoją funkcję dzięki wykorzystaniu cyrkulacji oleju i cieczy chłodzącej w silniku oraz opływu powietrza. Czynnikiem chłodzącym dla takich części silnika motocyklowego, jak zawory, głowica, cylinder czy tłok, może być także świeży ładunek zasysany przez kolektor dolotowy. Jeżeli układ chłodzenia pracuje nieprawidłowo, to silnik się przegrzewa.

Spalinowy silnik motocyklowy zawsze jest chłodzony kilkoma czynnikami. Jeżeli mówimy, że jakiś silnik chłodzony jest cieczą, nie oznacza to, że inne sposoby chłodzenia nie mają wpływu na jego temperaturę. Warto o tym pamiętać, bo powodem przegrzewania tego silnika wcale nie musi być awaria układu chłodzenia cieczą – zawinić mogą na przykład zły skład mieszanki paliwowo‑powietrznej lub błoto oklejające miskę olejową.

Każdy czterosuwowy silnik motocyklowy chłodzony jest zasysaną mieszanką paliwowo‑powietrzną oraz olejem. Chłodzenie silnika czterosuwowego olejem może być intensywniejsze, jeżeli konstruktor zastosował żebrowanie miski olejowej lub zewnętrzną chłodnicę oleju pozwalającą na intensywniejszą wymianę ciepła. W razie przegrzewania warto skontrolować obieg oleju przez chłodnicę i drożność układu smarowania oraz wymienić lub oczyścić filtry.

Każdy motocyklowy silnik spalinowy jest również chłodzony opływającym powietrzem, a chłodzenie to będzie tym intensywniejsze, im większa jest powierzchnia wymiany cieplnej (żebra chłodzące, rozległe powierzchnie pokryw silnika) i im intensywniejszy jest przepływ powietrza przy rozgrzanych elementach silnika. Poprawę efektywności chłodzenia powietrzem zapewniają specjalnie ukształtowane owiewki, nachylenie cylindra i głowicy w kierunku jazdy, a także wymuszony za pomocą dmuchawy przepływ powietrza. Uszkodzenie owiewek, samodzielne przeróbki wykonane przez użytkownika, a czasem nawet zwykły brud lub błoto gromadzące się na radiatorach mogą znacznie obniżyć skuteczność wymiany termicznej.

Jeżeli chłodzenie olejem i opływającym powietrzem jest niewystarczające, konstruktor może zdecydować się na zastosowanie wymuszonego obiegu powietrza (na przykład z udziałem dmuchawy i kanałów powietrznych), co znacznie podniesie efektywność chłodzenia niezależnie od prędkości jazdy. Rozwiązanie to stwarza jednak pewne zagrożenia.

Skutery eksploatowane na terenach wiejskich są szczególnie narażone na odkładanie się zanieczyszczeń w kanałach wymuszonego obiegu powietrza. Źdźbła traw, liście i błoto zasysane przez wirnik dmuchawy mogą skutecznie zatkać kanały chłodzące i żebra cylindra oraz głowicy, a to często prowadzi do przegrzania i zatarcia silnika, dlatego podczas każdego przeglądu należy skontrolować czystość kanałów powietrznych i w razie potrzeby oczyścić je za pomocą strumienia wody i sprężonego powietrza. Jeżeli kanał powietrzny wyposażony jest w okienko rewizyjne, to profilaktycznie, co drugie lub trzecie mycie skutera warto zdemontować pokrywę okienka i wprowadzić do otworu lancę myjki ciśnieniowej, aby strumieniem wody wypłukać zalegające zanieczyszczenia. Czynność taką należy wykonać dopiero po ostudzeniu cylindra, czyli nie wcześniej niż minut po zakończeniu jazdy. Układ wymuszonego chłodzenia powietrzem może być wyposażony w termostat sterujący klapą powietrzną i regulujący w ten sposób intensywność chłodzenia. Podczas mycia należy zwrócić uwagę na to, by nie uszkodzić tej klapy intensywnym strumieniem wody.

Myjąc motocykl, musimy pamiętać o prawidłowym myciu chłodnicy oleju i chłodnicy cieczy chłodzącej. Strumień wody, którym myjemy chłodnicę, nie może być zbyt silny, aby nie uszkodził i nie pozaginał blaszek radiatora. Chłodnicę należy myć, kierując strumień wody pod prąd przepływu powietrza, czyli od tyłu motocykla. Dzięki temu zanieczyszczenia nie zostaną wbite w radiator, tylko wypchnięte i usunięte przez strumień wody. Radiator chłodnicy, w który powbijały się owady, można też oczyścić na sucho strumieniem sprężonego powietrza podawanym z końcówki kompresora. Dyszy także nie należy zbytnio przybliżać do radiatora, aby silny strumień powietrza nie uszkodził jego delikatnych blaszek.

Jeżeli układ chłodzenia cieczą współczesnego motocykla nie działa prawidłowo, trzeba zwrócić uwagę na pracę następujących elementów.

Termostat

Termostat reguluje przepływ cieczy chłodzącej przez duży i mały obieg układu chłodzenia. W przypadku podwyższenia temperatury cieczy powyżej wartości granicznej otwiera przepływ cieczy przez chłodnicę, co wzmaga intensywność chłodzenia. Jeżeli natomiast temperatura cieczy spada poniżej wartości granicznej, termostat zamyka obieg cieczy przez chłodnicę, kierując ją na mały obieg, co ogranicza intensywność chłodzenia i przyczynia się do utrzymania temperatury silnika. Jeżeli termostat zablokuje się w pozycji otwartego małego obiegu cieczy, to przy niskich temperaturach otoczenia lub na krótkich dystansach możemy nie zauważyć awarii, ale podczas jazdy w upał lub w korku silnik się przegrzeje. Termostat zablokowany na dużym obiegu przyczyni się do niedogrzania silnika, a w chłodniejsze dni sprawi, że układ wtryskowy cały czas będzie podawać wzbogaconą mieszankę paliwowo‑powietrzną, co może skutkować poważnym uszkodzeniem silnika. Uszkodzony termostat należy wymienić, a jedyną trudnością tej naprawy może być kłopotliwy dostęp do jego obudowy. Intensywność chłodzenia cieczą i wymuszonego chłodzenia powietrzem może być regulowana za pomocą termostatu. W sprzedaży znajdują się termostaty o różnych temperaturach otwarcia, więc wymieniając ten element, należy zwrócić uwagę na parametr temperaturowy, gdyż w ten sposób można wpływać na temperaturę pracy silnika.

Wentylator i termiczny włącznik wentylatora

Wentylator chłodnicy zabezpiecza układ przed przegrzaniem. Jeżeli termostat otworzył już duży obieg cieczy, a jej temperatura nadal rośnie, to po przekroczeniu wartości granicznej włączy się termiczny włącznik wentylatora, a wymuszony przepływ powietrza przez radiator chłodnicy bardzo szybko obniży temperaturę cieczy chłodzącej. Jeżeli wentylator nie włącza się okresowo mimo przegrzania układu, warto sprawdzić jego działanie, podając na jego kostkę napięcie z akumulatora. Wentylator powinien wówczas zadziałać. Jeżeli wentylator pracuje po podaniu napięcia, to należy wymienić jego włącznik termiczny. Warto sprawdzić też zasilanie i bezpiecznik zabezpieczający wentylator.

Pompa cieczy chłodzącej

Dość rzadko może dojść do uszkodzenia wirnika pompy cieczy chłodzącej przez drobiny lodu wytrącające się w cieczy chłodzącej przy niskich temperaturach. Bywa tak podczas zimowych rozruchów motocykla. Dochodzi wówczas do urwania wirnika z osi pompy cieczy. Awaria ta może pozostać niewidoczna, aż da o sobie znać podczas eksploatacji motocykla w ciepłe dni lub w trakcie jazdy w korku. Pompa nie zapewnia wówczas właściwej cyrkulacji cieczy, a cyrkulacja grawitacyjna (termosyfonowa) okazuje się niewystarczająca i dochodzi do przegrzania silnika, a nawet uszkodzenia uszczelki pod głowicą. Jeżeli w układzie znajduje się właściwy płyn chłodzący, to raczej nie dojdzie do powstania lodu i takiego uszkodzenia pompy cieczy. Na wszelki wypadek jednak zaleca się zaniechanie niepotrzebnych zimowych rozruchów motocykla.

Ciecz chłodząca

Motocyklowe układy chłodzenia cieczowego najbezpieczniej pracują na bezwodnych cieczach chłodzących, które nie wytwarzają ciśnienia w układzie, gdyż ich temperatury wrzenia są dużo wyższe od temperatury wrzenia wody. Nigdy nie należy przygotowywać cieczy chłodzącej do motocykla z wykorzystaniem koncentratów i wody destylowanej, gdyż takie roztwory mają większą zdolność do rozwarstwiania, a to może być szkodliwe przy zimowym postoju motocykla, kiedy cięższa woda z rozwarstwionego płynu opadnie na dół układu chłodzenia i zamarznie w pompie cieczy. Powstała kasza lodowa może uszkodzić wirnik pompy podczas próby uruchomienia motocykla przy ujemnych temperaturach otoczenia. Samochodowe płyny chłodzące także mogą okazać się nieodpowiednie do motocykli, gdyż ich parametry mogą być niewystarczające w przypadku wysilonych silników motocyklowych. Płyn chłodzący należy wymieniać co dwa, trzy lata, aby utrzymać wnętrze układu chłodzenia w czystości. Nie należy mieszać płynów różnych producentów ani uzupełniać poziomu płynu chłodzącego wodą. Szczególnie szkodliwe jest stosowanie wody kranowej, gdyż może ona zawierać duże ilości wapnia. Zanieczyszczenia, olej i wapń w cieczy chłodzącej mogą ograniczyć przepływ cieczy w ciasnych kanałach układu chłodzenia lub osłabić efekt odprowadzania ciepła.

Kamień kotłowy i inne zanieczyszczenia w układzie chłodzenia

Spadek skuteczności chłodzenia może być spowodowany odkładaniem się kamienia kotłowego wewnątrz układu chłodzenia cieczą lub zatkaniem cienkich kanałów chłodnicy przez zanieczyszczenia olejowe przedostające się przez uszkodzoną uszczelkę pod głowicą. Obecność kamienia kotłowego w układzie chłodzenia jest konsekwencją stosowania niewłaściwej cieczy chłodzącej lub dolewania do chłodnicy wody z kranu. Kamień kotłowy i zanieczyszczenia olejowe można usunąć z wnętrza układu chłodzenia przez dodanie odpowiedniego preparatu płuczącego i wielokrotne przepłukanie opróżnionego układu wodą destylowaną. Zastosowanie preparatów rozpuszczających kamień kotłowy nigdy nie pozostaje bez wpływu na trwałość takich elementów motocykla, jak chłodnica, przewody elastyczne układu chłodzenia, uszczelka pod głowicą, kanały cieczy chłodzącej w silniku czy uszczelnienia pompy cieczy, dlatego najlepiej jest stosować właściwy płyn chłodzący przez cały okres eksploatacji motocykla.

Naprawa układu wylotowego

Zadaniem układu wylotowego jest odprowadzenie spalin z cylindra, wspomaganie procesu napełniania cylindra świeżym ładunkiem i ograniczenie poziomu dźwięku emitowanego w związku z wypływem spalin. Układy wylotowe starszych motocykli służyły głównie do wyciszenia odgłosów rozprężających się gazów spalinowych. We współczesnych motocyklach będziemy się spotykali z dość zaawansowanymi i precyzyjnymi układami wylotowymi, których parametry są ściśle dopasowane do parametrów silników, z którymi współpracują. Te starsze motocykle, w których nie wykorzystywano jeszcze zjawisk falowych do wspomagania procesu wymiany ładunku, nie wymagają zachowania fabrycznych parametrów układu wylotowego do prawidłowej pracy. Są tam możliwe pewne zmiany w układach wylotowych, wykonywane na poziomie serwisu. Można zastosować inny tłumik, dorabianą rurę wydechową lub kolanko

i przeważnie nie wpłynie to w istotny sposób na żywotność i paliwożerność silnika. Oczywiście po takich przeróbkach może zmienić się hałaśliwość pracy układu wylotowego, ale można to dalej korygować na poziomie serwisu, przez dopasowanie cichszego

tłumika.

Zupełnie inaczej jest w motocyklach, których silniki wykorzystują zjawiska falowe. Tam układy wylotowe są precyzyjnie dopasowane do parametrów silnika, a każda zmiana ma wpływ na te parametry i może wpłynąć na pogorszenie mocy, charakterystyki przebiegu krzywej momentu obrotowego, a także na wzrost toksyczności spalin i oczywiście także na hałaśliwość pracy. Dopasowanie układu wylotowego do silnika wykorzystującego zjawiska falowe to praca dla zespołu inżynierów dysponującego odpowiednimi narzędziami, a nie dla mechanika, dlatego jakakolwiek warsztatowa

ingerencja w budowę układu wylotowego w takim silniku zakończy się pogorszeniem jego pracy.

Oczywiście mechanik może i powinien dokonywać napraw układu wylotowego we współczesnym motocyklu, ale jego wkład powinien ograniczać się do wymiany bądź zużytych lub uszkodzonych elementów homologowanego układu wylotowego na fabrycznie nowe, bądź całego układu wylotowego na inny, posiadający homologację dla danego modelu motocykla.

Naprawa układu odpowietrzenia skrzynki korbowej

W silnikach wielocylindrowych podciśnienie wywoływane przez tłok poruszający się do GMP równoważone jest przez nadciśnienie wywoływane przez tłok poruszający się do DMP. Wyjątek stanowią dwucylindrowe silniki rzędowe o tłokach współbieżnych i silniki typu boxer. Niezależnie od typu silnika, jego praca powoduje przedostawanie się, w niewielkim stopniu, sprężonej mieszanki i gazów spalinowych do skrzynki korbowej, gdyż uszczelnienie tłoków w cylindrach nigdy nie jest stuprocentowe. Nadciśnienie ze skrzynki korbowej przedostaje się do filtra powietrza lub do rury dolotowej przez układ odpowietrzania. Powietrze to zawsze zawiera drobiny rozpylonego oleju silnikowego. Aby nie doszło do przedostawania się oleju ze skrzynki korbowej do filtra powietrza, powietrze przepływające przez odmę musi przejść najpierw przez odolejacz, a dopiero później dociera do obudowy filtra powietrza. Rolą odolejacza jest wychwycenie drobin oleju z przepływającego powietrza i skierowanie tego oleju z powrotem do skrzynki korbowej. W silnikach starszych typów występują najczęściej odolejacze odśrodkowe lub labiryntowe. Awaria odolejacza zawsze powoduje przedostawanie się nadmiaru oleju do filtra powietrza. Jest to najłatwiejsza do usunięcia przyczyna obecności oleju w filtrze powietrza lub rurze dolotowej. Naprawa bądź wymiana odolejacza spowoduje wówczas rozwiązanie problemu z dymiącym silnikiem. Starsze silniki często cierpią na dolegliwości związane z odkładaniem się w ich wnętrzach dużych ilości nagaru. Nagar potrafi niekiedy zablokować rurkę, przez którą olej spływa z odolejacza z powrotem do miski olejowej. Trzeba wówczas nie tylko wymienić lub wyczyścić przewód odpływowy, ale także usunąć nagar z całego silnika, gdyż w przeciwnym razie rurka odpływowa szybko zatka się ponownie.

Niekiedy odolejacz umieszczony w przewodzie odpowietrzającym ulega uszkodzeniu lub jego spirala urywa się i wpada do skrzynki korbowej. Wówczas wystarczy wymienić odolejacz, nie zapominając o wyjęciu części starego odolejacza z wnętrza silnika.

Pozostałe przyczyny przedostawania się oleju do filtra nie są niestety tak łatwe do wyeliminowania, gdyż wiążą się ze zużyciem lub uszkodzeniem silnika. Najczęściej to nadmierne ciśnienie gazów spalinowych przedostających się do skrzynki korbowej przez pierścienie i przepływających przez odmę powoduje, że odolejacz nie działa dostatecznie skutecznie i duża ilość drobin oleju przedostaje się przez niego. Powodami nadmiernego ciśnienia panującego w skrzynce korbowej mogą być uszkodzone lub zużyte pierścienie tłokowe, zablokowanie pierścieni w rowkach pierścieniowych tłoka, zużyte gładzie cylindrów lub luźne trzonki zaworowe w prowadnicach zaworów wylotowych. Wyeliminowanie dymienia będzie w tym wypadku wymagało przeprowadzenia remontu silnika. Doraźnie można odłączyć przewód odpowietrzający od obudowy filtra powietrza lub airboxu i skierować jego wylot do jakiegoś otwartego pojemnika, w którym gromadzić się będzie olej. Zmniejszy się wówczas intensywność dymienia silnika, ale jest to rozwiązanie pozwalające najwyżej na dojazd do warsztatu.

Całkowicie niedrożny układ odpowietrzania skrzynki korbowej (zatkany nagarem lub na skutek mechanicznego uszkodzenia elementów odmy) szybko doprowadzi do uszkodzenia uszczelnień silnika i ogromnych wycieków oleju. Olej będzie wypychany na zewnątrz skrzynki korbowej przez powstałe nieszczelności. Jednak już nawet częściowo przytkany układ odpowietrzania może być przyczyną poważnych niesprawności silnika. Najpopularniejszą przyczyną przytkania lub zupełnego zatkania odmy jest częsta zmiana gatunków oleju, na jakim eksploatowany jest silnik, eksploatacja silnika na oleju niskiej jakości, częste przeciążanie i przegrzewanie silnika, a także jego zużycie.

Podczas montowania jednokierunkowego układu odpowietrzania skrzynki korbowej możliwe jest popełnienie błędu. Jeżeli zawór sterujący zostanie niepoprawnie zmontowany, to mogą ulec zmianie czasy jego otwierania i zamykania, a wówczas odma jednokierunkowa może przyczyniać się do ciągłego podtrzymywania ciśnienia w bloku silnika. Gdy tak się stanie, wycieki oleju z bloku silnika będą ogromne. Trzeba wówczas jak najszybciej prawidłowo poskładać elementy sterowania odmą i wymienić uszkodzone uszczelnienia silnika. W praktyce będzie się to łączyło z koniecznością całkowitej rozbiórki silnika i ponownego jego złożenia, gdyż nigdy nie wiadomo, które uszczelnienia zostały uszkodzone.

Nowoczesne motocykle wielocylindrowe najczęściej wyposażane są w dwukierunkowe układy odpowietrzania skrzynki korbowej, zawierające odolejacz, w których kanał odmy połączony jest z komorą zasobnikową powietrza lub obudową filtra powietrza. Zabezpiecza to silnik przed zasysaniem do skrzynki korbowej powietrza zanieczyszczonego kurzem i zapobiega swobodnemu wydostawaniu się oparów oleju do atmosfery. Opary oleju wydostające się z odmy zasysane są przez układ dolotowy i spalane wewnątrz cylindrów, a produkty spalania opuszczają silnik dopiero po przejściu przez katalizator. Ten typ układu odpowietrzania jest najbardziej ekologiczny, ale również najbardziej wrażliwy na awarie i zużycie silnika, gdyż w przypadku przepływu przez odmę dużej ilości oleju katalizator szybko zostanie zapchany. Bardzo ważna jest szczelność elementów układu odpowietrzania; dzięki niej opary oleju nie wydostają się na zewnątrz i nie brudzą silnika, a do wnętrza skrzynki korbowej nie jest zasysane powietrze z zanieczyszczeniami. Układy odpowietrzania skrzynki korbowej silników zdolnych do osiągania wysokich obrotów są niekiedy wyposażane w rozbudowane układy posiadające dodatkowe przewody odpowietrzające, których przelot sterowany jest zaworem nadciśnienia, otwierającym się, gdy ciśnienie gazów wewnątrz silnika przekroczy dopuszczalną wartość.

Naprawa układu zapłonowego

Przerywacz stykowy – najczęstsze źródło niesprawności motocyklowych instalacji zapłonowych – nie jest stosowany już od dawna. Mimo to instalacje zapłonowe współczesnych motocykli nie są całkowicie bezawaryjne.

W przypadku problemów z instalacją zapłonową należy sprawdzić:

czy wszystkie połączenia z masą mają dobry kontakt elektryczny. Można to zrobić za pomocą omomierza lub na wszelki wypadek oczyścić z korozji, lakieru i smaru wszystkie śruby i złączki

masowe

,czy jest kontakt elektryczny na wszystkich przewodach łączących impulsator z modułem zapłonowym, moduł z cewką zapłonową i czujnikami. Można zrobić to także za pomocą omomierza. Warto sprawdzić, czy poruszanie wiązkami elektrycznymi i kostkami połączeniowymi nie powoduje wahań rezystancji. Jeżeli tak jest, należy zlokalizować niepewny styk lub przerwę w obwodzie i oczyścić lub wymienić złącze,

przy użyciu woltomierza należy skontrolować napięcie na zaciskach akumulatora przy wyłączonym silniku i podczas jego pracy na podwyższonych obrotach. Napięcie powinno wynosić odpowiednio i około . Jeżeli napięcie na zaciskach akumulatora przy wyłączonym silniku jest niższe niż , to prawdopodobnie akumulator jest uszkodzony lub rozładowany. Wówczas instalacja zapłonowa może pracować nieprawidłowo. Jeżeli akumulator nie jest ładowany podczas pracy silnika, to wkrótce także ulegnie rozładowaniu. Warto sprawdzić również napięcie na

plusowym

zacisku modułu zapłonowego lub centralnej jednostki sterującej. Powinno ono być takie samo, jak napięcie zmierzone na zaciskach akumulatora. Jeżeli jest niższe, to przy użyciu woltomierza należy zlokalizować przewód lub złącze, na którym występuje spadek napięcia, a następnie wymienić element lub oczyścić styki. Jeżeli napięcie nie dochodzi, trzeba poszukać przepalonego bezpiecznika lub przerwy w obwodzie (może to być na przykład urwany przewód bądź brak kontaktu nakostce elektrycznej

).

Jeżeli jest taka możliwość, możemy na próbę zamontować nową cewkę zapłonową lub nowy impulsator, gdyż uszkodzenia w obrębie tych elementów także niekiedy się zdarzają. Najczęściej dotyczą one przewodów przyłączeniowych lub przewodu wysokiego napięcia.

Przełączając multimetr na funkcję omomierza, możemy skontrolować połączenie z masą minusowego

zacisku modułu. Wystarczy w tym celu jeden zacisk omomierza połączyć z zaciskiem masowym modułu, a drugi – z masą motocykla lub z zaciskiem minusowym

akumulatora. Zmierzona rezystancja nie powinna przekraczać kilku omów . Jeżeli jest wyższa, należy omomierzem zlokalizować punkt podwyższonej rezystancji i przywrócić kontakt przez oczyszczenie lub wymianę złączy bądź wymianę uszkodzonego przewodu.

Bardzo łatwo możemy sprawdzić też działanie impulsatora zapłonowego. Przy pomocy omomierza sprawdzimy, czy uzwojenie cewki impulsatora nie jest spalone. Odłączamy w tym celu impulsator od modułu zapłonowego i podłączamy zaciski omomierza do jego końcówek. Jeżeli omomierz pokazuje przerwę w obwodzie, to uzwojenie jest spalone, a jeśli jest odczyt rezystancji, to prawdopodobnie uzwojenie jest sprawne.

Dalej sprawdzamy, czy impulsator generuje impulsy elektryczne. Jeżeli jest on zamontowany w motocyklu, przełączamy multimetr na woltomierz i po naciśnięciu przycisku rozrusznika mierzymy napięcie pojawiające się na zaciskach impulsatora. Brak napięcia wskazuje na uszkodzenie impulsatora. Do pomiaru należy ustawić odpowiedni zakres napięć na multimetrze. Jeżeli nie znamy wielkości napięcia generowanego przez impulsator, pomiary rozpoczynamy od wysokich zakresów.

Jeżeli impulsator jest wymontowany, poruszamy namagnesowaną końcówką śrubokręta przy jego rdzeniu – wówczas także powinniśmy zmierzyć jakieś niewielkie napięcie na zaciskach cewki impulsatora. Uszkodzony impulsator nie podlega naprawie i należy go wymienić na nowy. Uszkodzenie samego impulsatora zdarza się rzadko, częściej uszkodzeniu ulegają przewody przyłączeniowe impulsatora, które można łatwo wymienić. Warto sprawdzić je omomierzem, zanim wyrzucimy sprawny impulsator.

Brak zapłonu może być spowodowany awarią układu zabezpieczającego przed uruchomieniem silnika przy włączonym biegu i przed ruszeniem motocyklem z otwartą boczną podstawką. Najczęstsze awarie obejmują uszkodzenie czujnika luzu

bądź czujnika otwartej podstawki lub też spowodowane są wystąpieniem zwarcia do masy przewodu biegnącego do czujnika podstawki bocznej. Należy wówczas wymienić uszkodzony czujnik lub przewód.

Częstą przyczyną braku iskry w motocyklu parkującym pod gołym niebem jest spowodowane wilgocią zwarcie w przełączniku odcinającym zapłon. Przełącznik ten jest umieszczony na kierownicy, w zasięgu dłoni kierowcy. Zwykle wystarczy rozmontować i oczyścić wnętrze przełącznika, niekiedy jednak konieczna będzie jego wymiana.

Każda nieprawidłowość w procesie spalania lub nierównomierność pracy silnika powinna skierować naszą uwagę także na świece zapłonowe. Niesprawność świecy zapłonowej niekoniecznie musi powodować stałe wyłączenie z pracy tego cylindra, w którym jest ona zamontowana. Najcięższe warunki pracy świecy zapłonowej, które występują podczas rozruchu i podczas nadmiernego nagrzania silnika, mogą sprawić, że wadliwa świeca zapłonowa tylko wówczas ujawni swoją niesprawność. Przeciętny użytkownik motocykla, może w ogóle nie zauważyć takiego defektu lub nie będzie potrafił określić, co z silnikiem jest nie w porządku. Będzie uskarżać się na wibracje w fazie rozgrzewania silnika lub na okresowy brak mocy. Warto wówczas wymienić komplet świec zapłonowych choćby na próbę, aby przekonać się, czy przypadkiem nie przyniesie to poprawy.

Niestety świece zapłonowe nie tylko zużywają się w toku eksploatacji, ale także ulegają rozmaitym uszkodzeniom. Mogą wystąpić w nich wady fabryczne lub uszkodzenia powstałe w fazie montażu. Spadek rezystancji izolatora wewnętrznego lub zewnętrznego, pęknięcie izolatora, zaolejenie lub zanieczyszczenie nagarem, częściowe nadtopienie elektrod – to typowe niedomagania świec zapłonowych. Uszkodzona świeca może w rozgrzanym silniku pracować zupełnie normalnie, a w warunkach utrudnionych ujawnić swoją niesprawność. Takie czynniki, jak podwyższona wilgotność powietrza, niska temperatura otoczenia, bogata mieszanka paliwowo‑powietrzna lub wysokie obciążenia termiczne, wpływają na pogorszenie warunków pracy świec zapłonowych. Warto zatem profilaktycznie wymienić komplet świec zapłonowych, zawsze gdy występują problemy z pracą silnika.

Naprawa rozrusznika elektrycznego

Małe wymiary rozruszników motocyklowych przekładają się na niewielkie wymiary obudowy, małe przekroje przewodów w uzwojeniach, średnice łożysk i wymiary szczotek. Utrudnione jest tu także odprowadzenie ciepła. Wszystko to sprawia, że rozruszniki motocyklowe działają nieco inaczej niż samochodowe. Rozrusznik napędza co prawda wał korbowy silnika analogicznie, jak dzieje się to w samochodach, ale zwykle nie za pośrednictwem jednej, lecz kilku przekładni o bardzo dużych przełożeniach. Tylko w nielicznych motocyklach, takich jak dwuzaworowe BMW serii R

, montowane są dość duże rozruszniki wyglądające i działające identycznie, jak rozruszniki samochodowe. Potrzebują one dużego prądu rozruchowego i oczywiście dużego i ciężkiego akumulatora w instalacji elektrycznej. Większość konstruktorów motocykli stara się możliwie zminimalizować masę pojazdów, dlatego montują oni lekkie akumulatory o prądzie rozruchowym poniżej . Przy małym prądzie rozruchowym rozrusznikowi samochodowemu trudno byłoby obracać wałem korbowym silnika, dlatego rozruszniki motocyklowe są silnikami osiągającymi dość wysokie obroty. Dla uzyskania odpowiedniej siły działającej na wał korbowy obroty są zmniejszane przez przekładnie zębate, a niekiedy także łańcuchowe. System przekładni może być umieszczony wewnątrz silnika, a w obudowie rozrusznika bywa umieszczana przekładnia planetarna. Przekładnię planetarną montuje się w rozrusznikach motocykli dużej pojemności lub w takich silnikach, w których wnętrzu brak miejsca na rozbudowane przekładnie.

Z powodu wysokich obrotów wirników oraz dużych obciążeń termicznych rozruszniki motocyklowe zużywają się dość szybko. Typowymi powodami niesprawności są zużycie szczotek, zużycie łożysk wirnika i zanieczyszczenie komutatora. Dość często występują także uszkodzenia termiczne, takie jak przegrzanie izolacji uzwojeń, wylutowanie uzwojeń z komutatora czy przegrzanie łożysk ślizgowych. Sporadycznie spotyka się za to uszkodzenia mechaniczne, polegające na deformacjach powypadkowych lub uszkodzeniach uzwojeń wirnika spowodowanych działaniem siły odśrodkowej bądź uszkodzeniem łożyskowania. Przy znacznych luzach łożysk wirnika rozrusznik przestaje jednak zwykle działać, zanim dojdzie do poważniejszych uszkodzeń wirnika.

Po wymontowaniu rozrusznika czyścimy go i rozkręcamy. Wyjąwszy wirnik, łatwo zorientujemy się, czy wystarczy oczyścić komutator i poprawić przerwy między jego sekcjami, czy konieczne będą bardziej złożone czynności. Sprawdzamy stan łożyskowania wirnika i zużycie komutatora. Jeżeli komutator jest mocno zużyty i wymaga przetoczenia, najlepiej zlecić tę czynność specjalistycznemu warsztatowi. Po przetoczeniu i wyszlifowaniu komutatora należy koniecznie pogłębić przerwy między sekcjami, aby zapobiec powstawaniu zwarć. Rozrusznik z wymienionymi szczotkami zwykle nie nadaje się do natychmiastowego zamontowania, gdyż szczotki są słabo dopasowane do komutatora i przez to ich kontakt elektryczny jest niedostateczny. Taki rozrusznik musi jakiś czas popracować bez obciążenia, aby szczotki dotarły się do komutatora. W tym celu puszczamy rozrusznik jako silnik zasilany prądem z akumulatora lub zasilacza warsztatowego o dużej mocy. Włączamy prąd w cyklach pięciosekundowych z przerwami około 20 sekund (lub dłuższymi, jeżeli korpus rozrusznika zacznie się mocno nagrzewać). Docieranie kontynuujemy przez do minut.