E‑book do e‑materiału Wykonywanie konserwacji, naprawy i rekonstrukcji oprzyrządowania odlewniczego i form metalowych

MTL.01. Wykonywanie i naprawa oprzyrządowania odlewniczego - Modelarz odlewniczy721104, Technik odlewnik 311705

Przygotowanie, konserwacja i naprawa modeli odlewniczych i form metalowych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Przygotowanie modeli odlewniczychPrzygotowanie modeli odlewniczych

Konserwacja i naprawa modeli odlewniczychKonserwacja i naprawa modeli odlewniczych

Przygotowanie form metalowychPrzygotowanie form metalowych

Konserwacja i naprawa form metalowych

Konserwacja form metalowychKonserwacja form metalowych

Przyczyny zużycia form metalowychPrzyczyny zużycia form metalowych

Środki zabezpieczające i naprawa form metalowychŚrodki zabezpieczające i naprawa form metalowych

BibliografiaBibliografia

Słownik pojęćSłownik pojęć

Konserwacja i naprawa form metalowych

Konserwacja form metalowych

Wiele odkuwek i kęsisków, z których wykonywane są formy ciśnieniowe, powinny być dostarczone w stanie zmiękczonym. Taki stan uzyskuje się poprzez wykonanie obróbki cieplnej - wyżarzania zmiękczającego. Celem tego procesu jest uzyskanie struktury z cementytem kulkowym, która jest najbardziej plastyczną i obrabialną strukturą stali. Oznacza to, że wszystkie występujące węgliki w stalach stopowych powinny występować w postaci kuleczek. Przygotowane elementy poddaje się procesowi hartowania. Mniejsze i średnie elementy poddaje się temu procesowi w celu uzyskania struktury austenitycznej, która zapewnia dobrą wytrzymałość i odporność cieplną. W przypadku dużych i złożonych form stosuje się hartowanie z przemianą izotermiczną, czyli hartowanie bainityczne. Po procesie hartowania w decydującym stopniu procesem odpowiedzialnym za trwałość form ciśnieniowych jest odpuszczanie. W procesie hartowania pojawiają się naprężenia hartownicze, a w procesie odpuszczania, który oparty jest o powolne nagrzewanie i wytrzymanie w przewidywanej temperaturze pracy formy przez odpowiedni czas ( godziny) naprężenia te ulegają odpuszczaniu.

Powierzchnie robocze w formach metalowych powinny być poddane obróbce powierzchniowo‑utwardzającej. Taki zabieg ma na celu uodpornienie ich zużycia przez erozję, tarcie, uderzenia cieplne i korozję. Obróbka ta zwykle polega na: chromowaniu (zalecane do form ciśnieniowych do metali, szkła i tworzyw sztucznych), napawaniu metodą SAP (pokrycie węglikiem wolframu lub tytanu), lub azotowaniu (polepszenie trybologii powierzchni). Dodatkowo w odlewaniu stopów aluminium do form ciśnieniowych używa się pokryć na powierzchnię mające grubość kilku mikrometrów. Ich głównym zadaniem jest zapewnienie ochrony przed przywarciami i erozją. Powłoka wolframowo‑molibdenowa dobrze sprawdza się w przewężeniach formy i zapobiega przyklejeniom aluminium.

Powrót do spisu treściPowrót do spisu treści

Przyczyny zużycia form metalowych

Warunki pracy form kokilowych i ciśnieniowych różnią się od siebie, jednak istnieją podobne mechanizmy, które odpowiadają za zużycie formy. Zasadniczymi różnicami między tymi procesami są: grubość warstwy ochronnej (grubsza w procesie kokilowym) oraz prędkość przepływu ciekłego metalu przy wypełnianiu wnęki formy.

Do przyczyn zużycia form metalowych zaliczamy:

zużycie ścierne - spowodowane jest głównie dwoma czynnikami: działaniem ściernym strugi ciekłego metalu. Pierwszy z nich szczególnie niszczy zwężenia w układzie wlewowym oraz miejsca, gdzie ciekły metal uderza po wypłynięciu ze szczeliny wlewowej. Ten rodzaj nazywany jest erozją mechaniczną zwłaszcza przy dużych ciśnieniach wtrysku.

Drugi rodzaj zużycia ściernego to tarcie odlewu lub ruchomych części formy o siebie, a zwłaszcza na elementach, na których odlew zaciska się podczas skurczu metalu.

erozja w wyniku zjawisk kawitacyjnych - podczas przepływu strugi ciekłego metalu w niektórych częściach wnęki formy może wystąpić obniżenie ciśnienia cieczy, które może być wystarczające do pojawienia się zjawiska kawitacji. W tym czasie zachodzi skraplanie małych pęcherzyków par gazów, gdzie występuje miejscowy wzrost ciśnienia, co obniża miejscowo wytrzymałość powierzchni. Kilkukrotne takie działanie powodować może zmęczenie mechaniczne materiału, w wyniku czego powstaje uszkodzenie w postaci pęknięcia i ubytków materiałów. Na uszkodzenia tego typu szczególnie narażone są formy powstające w procesie odlewania próżniowego.

RxqlfhbVIK9O8  Ubytek materiału formyŹródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Ubytek materiału formyŹródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.oddziaływanie chemiczne odlewanego stopu - ten proces może objawiać się na dwa sposoby:

poprzez zmianę składu chemicznego materiału formy,

poprzez chemiczne przywieranie metalu do powierzchni formy.

Pierwszy z wymienionych sposobów powoduje obniżenie wytrzymałości i zdolności do odkształceń plastycznych warstw powierzchniowych wnęki formy. Powstawać może miejscowe odwęglanie powierzchni lub nasycenie stali przez aluminium. W obu przypadkach powstają fazy kruche bardziej narażone na erozję. Utlenianie jest szczególnie niebezpieczne w przypadku kokil wykonanych z żeliwa, co doprowadza do mikropęknięć wskutek naprężeń powstałych w materiale.

Przywieranie metalu do powierzchni formy (nazywane inaczej adhezją) częściej występuje w odlewach niż formach, niemniej powtarzające się przywarcia również mogą powodować drobne ubytki materiału formy i przekładać się na powstawanie miejscowych wad powierzchni.

zmęczenie cieplne - jest to rodzaj zmęczenia materiału, w którym okresowo zmienia się obciążenie spowodowane okresowymi zmianami temperatury. Zmęczenie jest niskocykliczne i zachodzi w podwyższonej temperaturze.

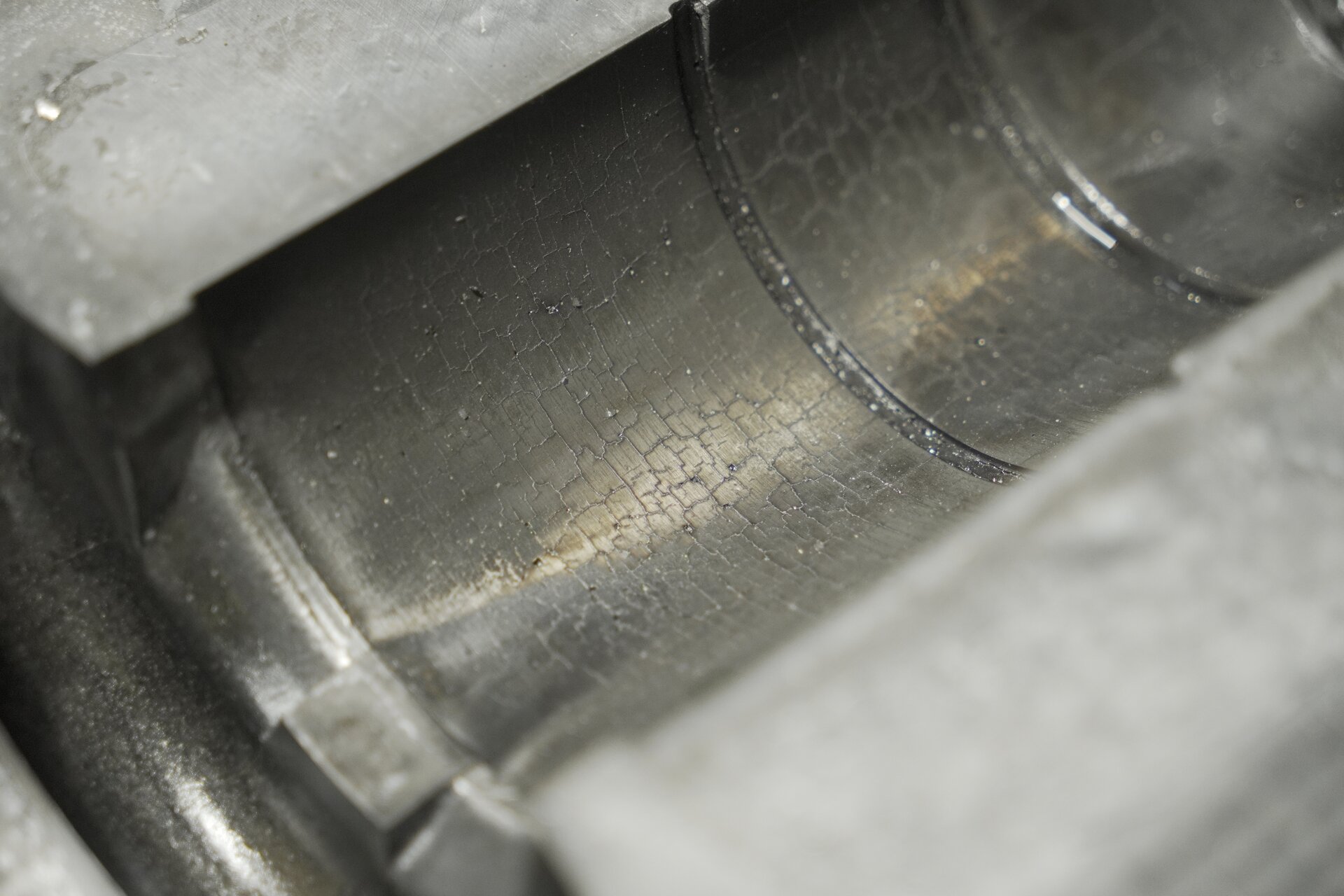

R189PvFIiwNrU  Spękana wnęka formy w wyniku zużycia cieplnegoŹródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Spękana wnęka formy w wyniku zużycia cieplnegoŹródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.Proces ten zachodzi, gdy po dostaniu się ciekłego metalu do wnęki formy następuje jej nagrzanie, po czym po wypchnięciu odlewu następuje obniżenie temperatury, proces ten zachodzi cyklicznie. Doprowadza to do powierzchniowych pęknięć materiału formy. Pęknięcia te są bardzo głębokie i tworzą nieregularną siatkę na powierzchni formy. Zmęczenie cieplne występuje głównie w formach ciśnieniowych, ale i w kokilach, zwłaszcza w przypadku stopów o wyższej temperaturze odlewania, jak stopu miedzi (Cu) i żelaza (Fe).

paczenie się i pękanie form - obciążenia cieplne, jakich doznają formy metalowe, mogą powodować w cienkich warstwach przypowierzchniowych odkształcenia się całych połówek form oraz niedostatecznej ich sztywności. Wszystkie zmiany kształtu zachodzą w materiale pracującym w podwyższonych temperaturach i z czasem mogą przyjąć charakter trwały. Obie połówki formy mogą przyjmować kształt łukowaty, zwrócony wypukłością ku sobie lub zdeformować się tak trwale, że ulegnie zniszczeniu konstrukcja formy. Kolejnym niebezpieczeństwem, które wynika z silnego obciążenia cieplnego, jest możliwość pęknięcia całej formy. Rozpoczyna się ono od warstw zewnętrznych, znajdujących się po zalaniu w stanie rozciągania. Pękaniu mogą sprzyjać naprężenia własne, które występują w żeliwie.

zmęczenie w wyniku naprężeń fazowych - stopy żelaza posiadają swoje przemiany alotropowe. Podczas cyklicznych zmian temperatury w przypadku stopów miedzi (temperatura zalewania przekraczająca ), nieuniknione jest wywoływanie przemian alotropowych żeliwa. Powolna przemiana przy nagrzewaniu ferryt austenit Ɣ, nie jest szkodliwa dla formy metalowej, natomiast przemiana powrotna, zachodząca podczas chłodzenia, tworzy kruchą strukturę z martenzytu. Z czasem powoduje to pękanie formy i dyskwalifikuje formę z dalszego użytku.

Powrót do spisu treściPowrót do spisu treści

Środki zabezpieczające i naprawa form metalowych

Żeby zapewnić odpowiednie warunki eksploatacji form metalowych ścisłe przestrzeganie parametrów procesu dotyczących temperatury formy i zalewanego stopu oraz utrzymanie stałego tempa pracy pozwala na wydłużenie czasu pracy. Należy też pamiętać o regularnym nanoszeniu pokryć ochronnych, szczególnie ciśnieniowych. Uszkodzone elementy form metalowych, można napawać a następnie poddać obróbce skrawaniem.

Profilaktyczne okresowe zabiegi kontrolne i naprawcze mogą pozwolić na lepszą pracę kokil i form przeznaczonych do odlewnictwa ciśnieniowego. Dokładny przegląd powierzchni roboczych pozwala na znalezienie drobnych uszkodzeń, które można zreperować spawając, a następnie szlifując powierzchnię. Dodatkowo zastosowanie wygrzewania odprężającego do wkładek form zwiększa możliwą liczbę zalań formy metalowej. Proces ten zaleca się przeprowadzać w temperaturze poniżej temperatury odpuszczania. Bieżąca naprawa form ciśnieniowych, na których zauważona została siatka pęknięć wywołanych zmęczeniem cieplnym, polega na wypełnieniu rys twardym stopem chromu.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film instruktażowy - tutorial: Kontrola i naprawa oprzyrządowania odlewniczego i form metalowychKontrola i naprawa oprzyrządowania odlewniczego i form metalowych

Wizualizacja 3D: Naprawa modelu odlewniczego oraz formy metalowejNaprawa modelu odlewniczego oraz formy metalowej

Wycieczka wirtualna: Przedstawienie miejsc pracy wykonywania, sprawdzenia oraz naprawy i konserwacji form metalowychPrzedstawienie miejsc pracy wykonywania, sprawdzenia oraz naprawy i konserwacji form metalowych