Cięcie, spawanie i gięcie płyt stalowych poszycia kadłuba statku

TWO.05 Organizacja budowy, remontu i modernizacji kadłuba jednostek pływających – technik budowy jednostek pływających 311942

Obróbka wstępna blach i profili z zastosowaniem narzędzi CNC

GALERIA

Spis treści

1. Cięcie na gilotynie1. Cięcie na gilotynie

2. Cięcie na przecinarce taśmowej2. Cięcie na przecinarce taśmowej

3. Cięcie palnikiem plazmowym3. Cięcie palnikiem plazmowym

4. Cięcie tlenowe palnikiem gazowym4. Cięcie tlenowe palnikiem gazowym

5. Cięcie laserem5. Cięcie laserem

6. Cięcie strumieniem wody6. Cięcie strumieniem wody

7. Gięcie na prasie krawędziowej7. Gięcie na prasie krawędziowej

8. Zwijanie blach na walcarce8. Zwijanie blach na walcarce

9. Spawanie elektryczne metodą TIG9. Spawanie elektryczne metodą TIG

10. Spawanie elektryczne metodą MIG/MAG10. Spawanie elektryczne metodą MIG/MAG

11. Spawanie elektrodą otuloną MMA11. Spawanie elektrodą otuloną MMA

12. Spawanie łukiem krytym SAW12. Spawanie łukiem krytym SAW

13. Spawanie plazmowe PAW13. Spawanie plazmowe PAW

14. Spawanie laserowe14. Spawanie laserowe

15. Pozycje spawalnicze15. Pozycje spawalnicze

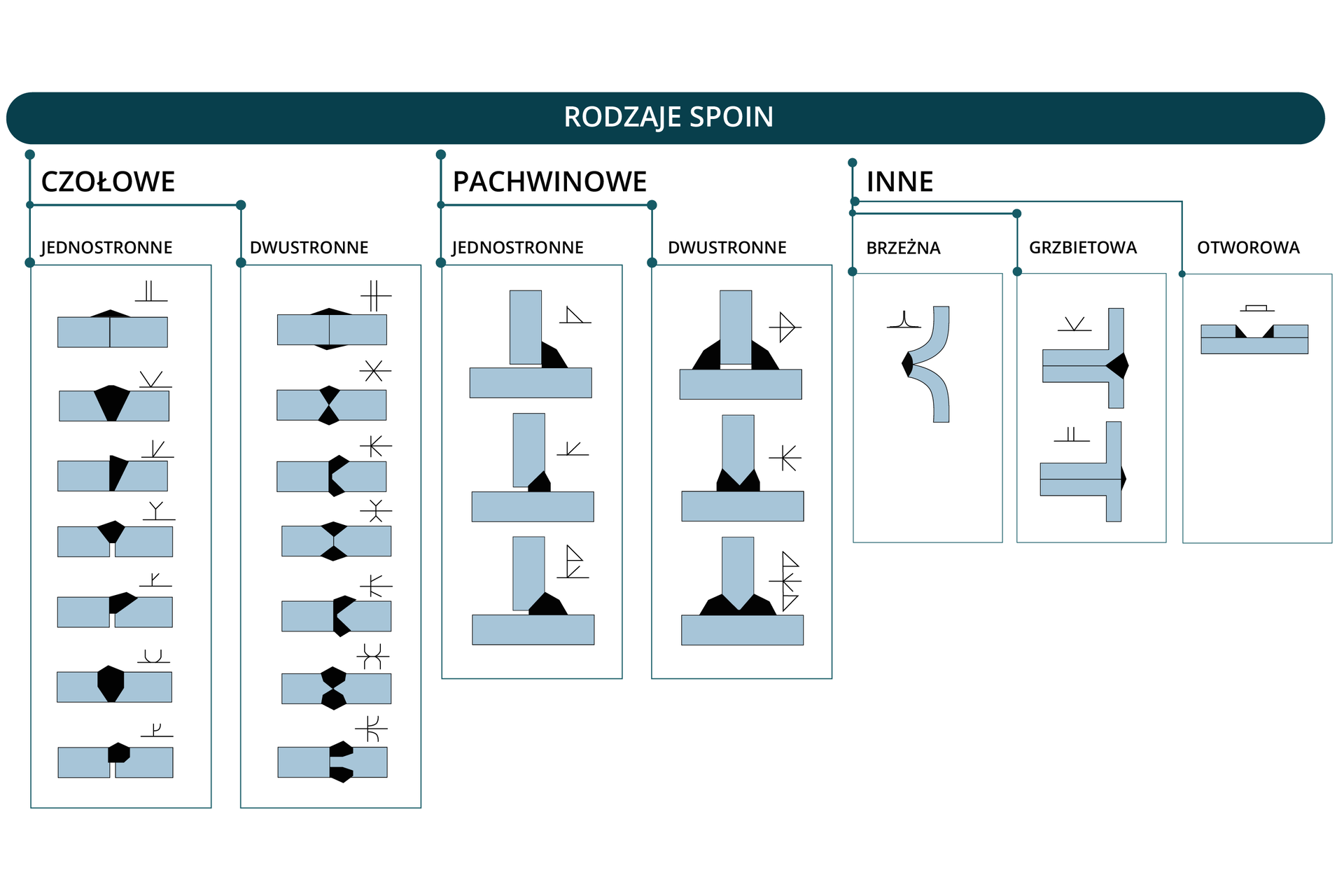

16. Rodzaje spoin16. Rodzaje spoin

17. Powiązane ćwiczenia17. Powiązane ćwiczenia

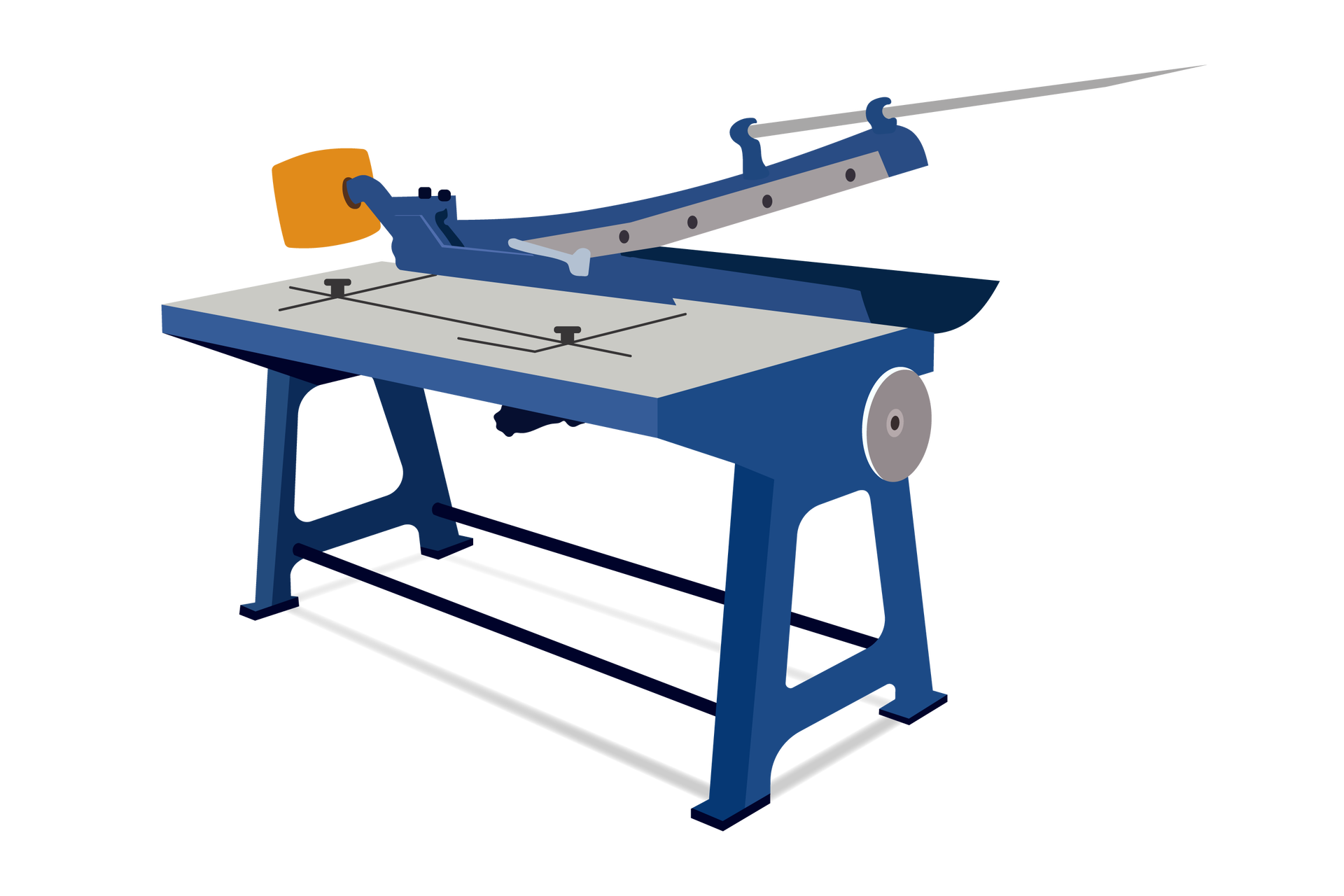

1. Cięcie na gilotynie

Zasada działania gilotyny

Gilotyna składa się z nożyc, które są nachylone w stosunku do siebie pod małym kątem. Pozwalają one wykonywać proste i długie cięcia. Cięcie można podzielić na trzy fazy: sprężysto‑plastyczną, płynięcia i zerwania. Na ciętym materiale pojawia się stan naprężenia, który sprawia, że materiał pęka.

Typy gilotyn do blachy

Nożyce gilotynowe różnią się od siebie wielkością, mocą, siłą i zastosowaniem. Zazwyczaj dzieli się je na:

ręczne – tnie się nimi materiał o małej grubości do 1,15 mm i długości cięcia do 1500 mm, stosuje się je w mniejszych warsztatach;

Film dostępny pod adresem /preview/resource/RbUDaalbGjfcp

Film przedstawia cięcie ręcznymi nożycami gilotynowymi.

mechaniczne (najczęściej z napędem hydraulicznym) – tnie się nimi materiał nawet do 16 mm grubości i 6000 mm długości, stosuje się je w dużych zakładach.

Sterowanie numeryczne (CNC) zapewnia wysoką precyzję i powtarzalność procesu, dzięki czemu wycinane elementy są idealnie zgodne z projektem.

Film dostępny pod adresem /preview/resource/RHkdtoaoJZ1g0

Film przedstawia cięcie gilotyną mechaniczną.

Powrót do spisu treściPowrót do spisu treści

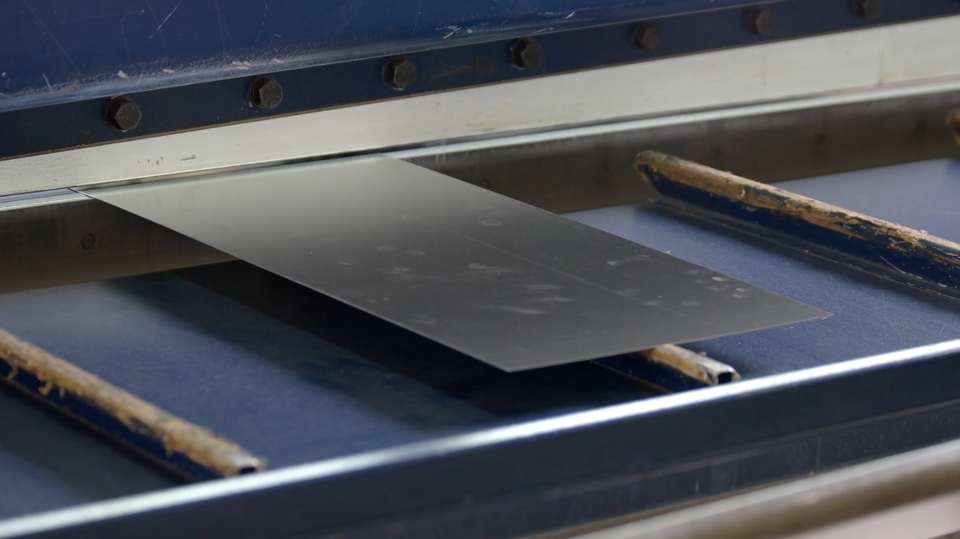

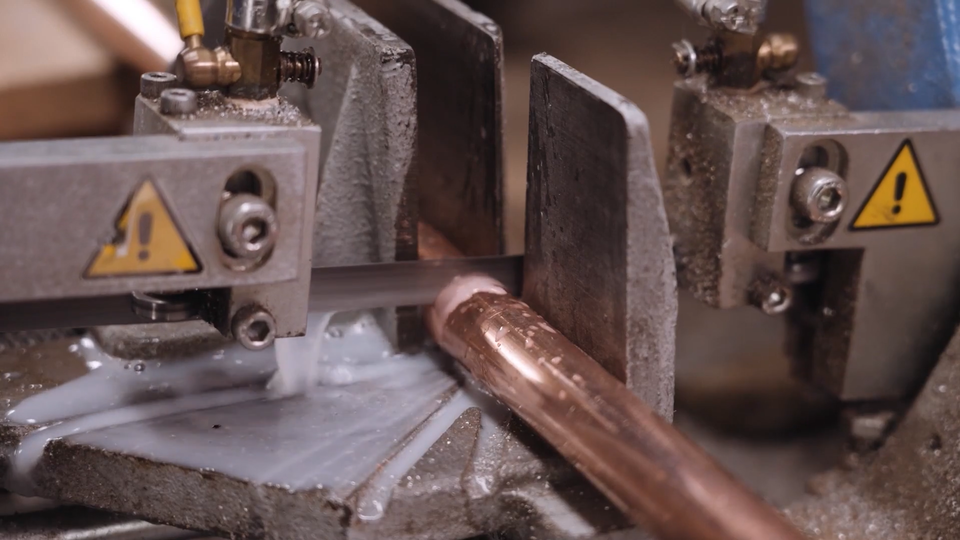

2. Cięcie na przecinarce taśmowej

Przecinarka taśmowa najczęściej wykorzystywana jest w przypadku cięcia profili, kształtowników, wałków czy rur stalowych.

Film dostępny pod adresem /preview/resource/R1UKid0Zip2bF

Film przedstawia cięcie przecinarką taśmową.

Powrót do spisu treściPowrót do spisu treści

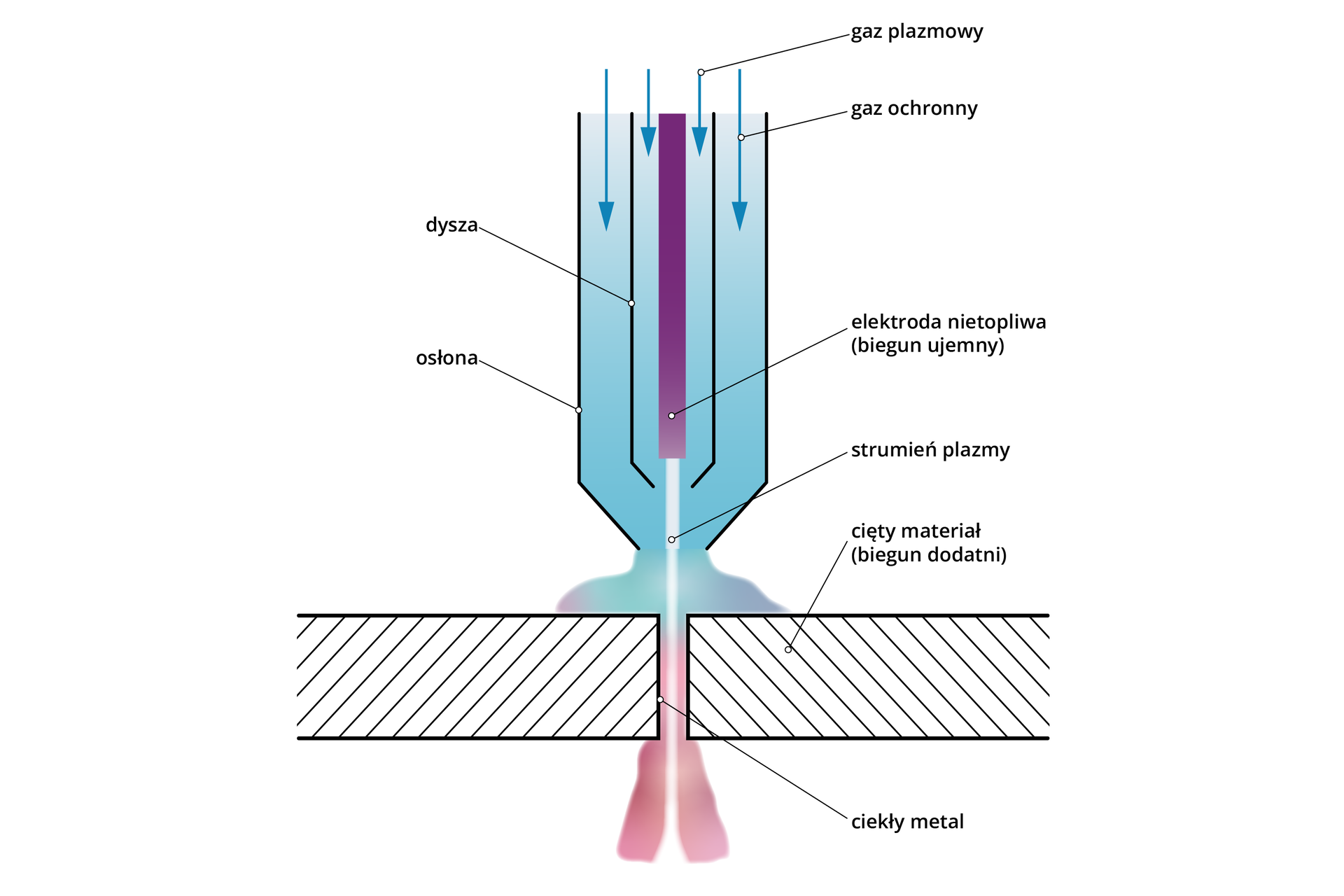

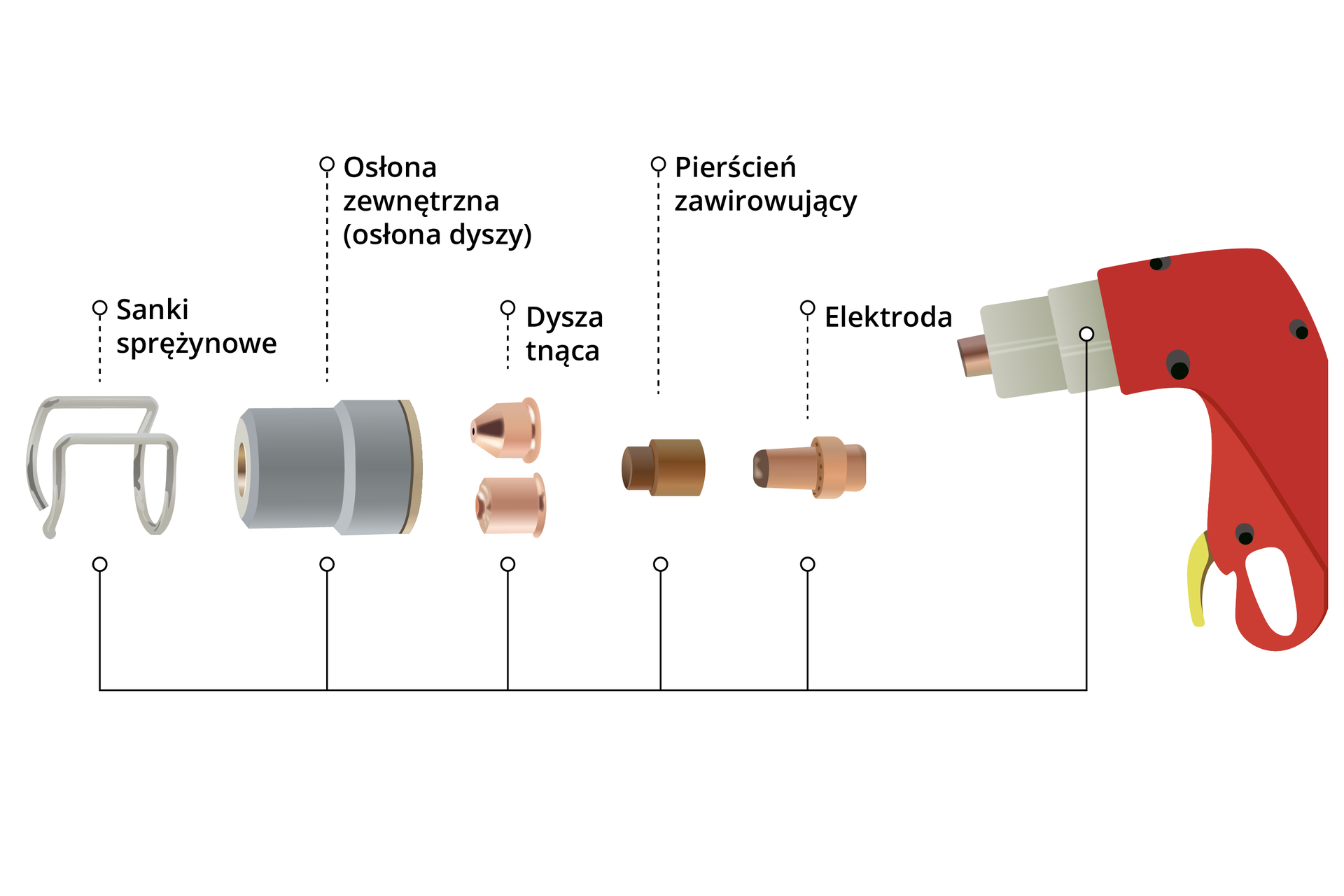

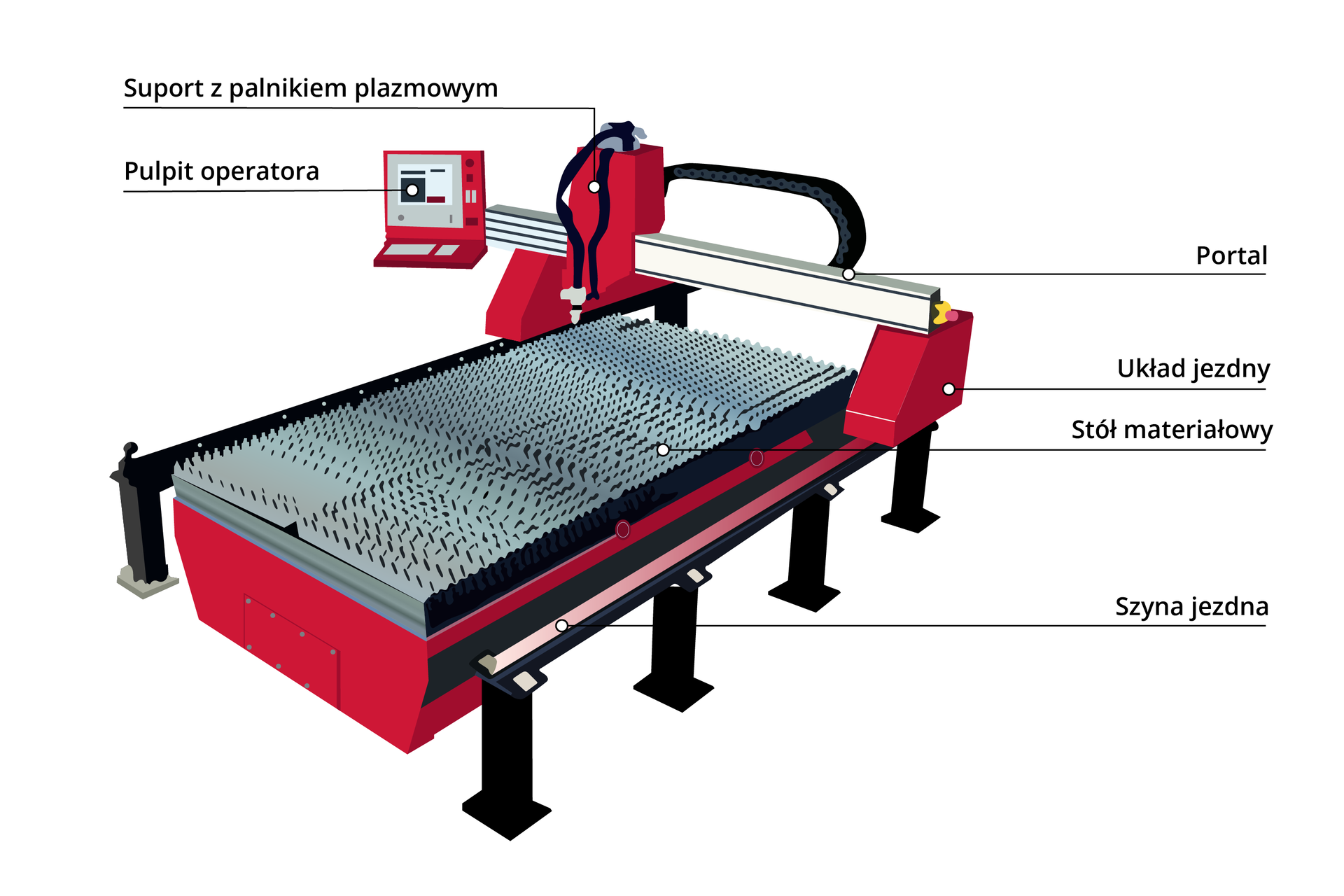

3. Cięcie palnikiem plazmowym

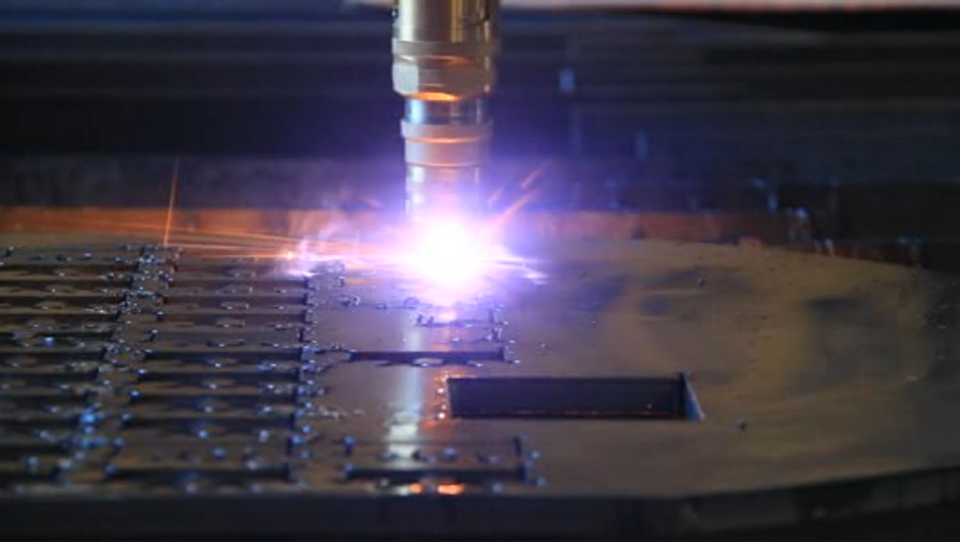

Cięcie odbywa się poprzez topienie i wyrzucanie metalu ze szczeliny cięcia silnie skoncentrowanym plazmowym łukiem elektrycznym. Technologia ta służy do cięcia materiałów przewodzących prąd elektryczny o grubości do 300 mm takich jak stal, aluminium, mosiądz, miedź, żeliwo. Gazem plazmotwórczym powszechnie stosowanym jest powietrze, ale wykorzystuje się też argon, wodór, dwutlenek węgla. Tworzenie plazmy polega na przepuszczaniu sprężonego gazu przez jarzący się łuk elektryczny, gaz jest jonizowany i wytwarza się strumień plazmy.

Cięcie plazmą pozwala na trzykrotnie wydajniejsze działanie w porównaniu do metody tlenowo‑gazowej. Pojawia tu się szereg innych zalet jak na przykład: minimalna szczelina cięcia, wysoka gładkość krawędzi, możliwość ukosowania krawędzi.

Film dostępny pod adresem /preview/resource/RSIhDfn1bVrnA

Film przedstawia cięcie palnikiem plazmowym.

Powrót do spisu treściPowrót do spisu treści

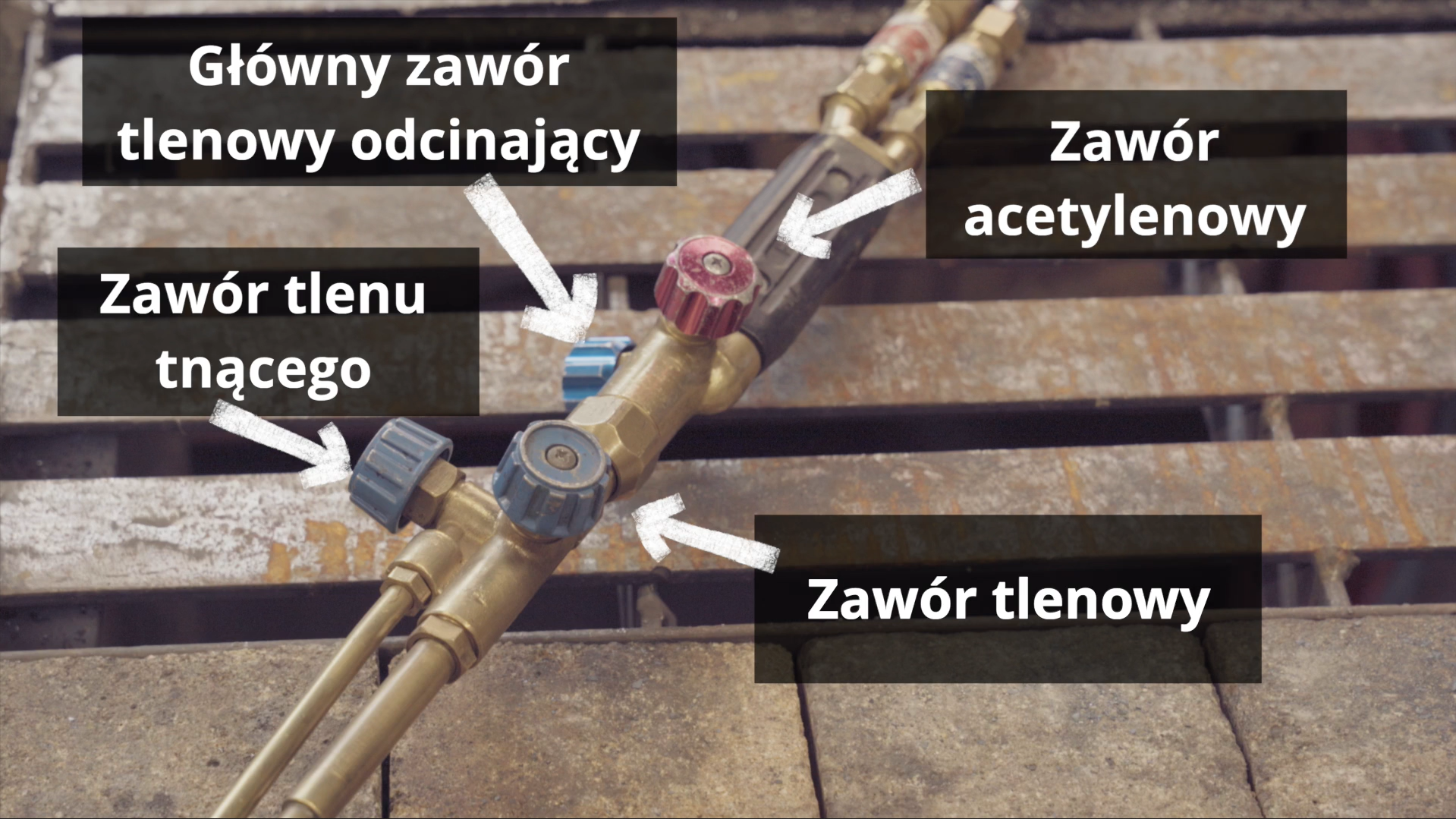

4. Cięcie tlenowe palnikiem gazowym

Cięcie gazowe tlenowe to najpopularniejsza metoda gazowa stosowana do cięcia stali, głównie niskostopowych i niskowęglowych. Umożliwia też cięcie blach pokrytych korozją lub w pakietach. Cięcie gazowe stosuje się do cięcia stali do 300 mm grubości. Cięcie to jest precyzyjne i wydajne. Nie nadaje się do stosowania dla blach cieńszych niż 3 mm z uwagi na dużą strefę wpływu ciepła.

Cięcie to rozpoczyna się od rozgrzania powierzchni obrabianego materiału do temperatury zapłonu. Następnie doprowadza się tlen pod wysokim ciśnieniem. Dzięki temu obrabiany materiał zostaje utleniony oraz wydmuchany ze szczeliny. Tworzy się ciepło spalania, które rozgrzewa znajdującą się głębiej warstwę do temperatury zapłonu i element zostaje przecięty. Wraz z grubością elementu rośnie również szczelina cięcia.

Film dostępny pod adresem /preview/resource/R15yLmgXbGn2L

Film przedstawia cięcie palnikiem acetylenowo‑tlenowym.

Powrót do spisu treściPowrót do spisu treści

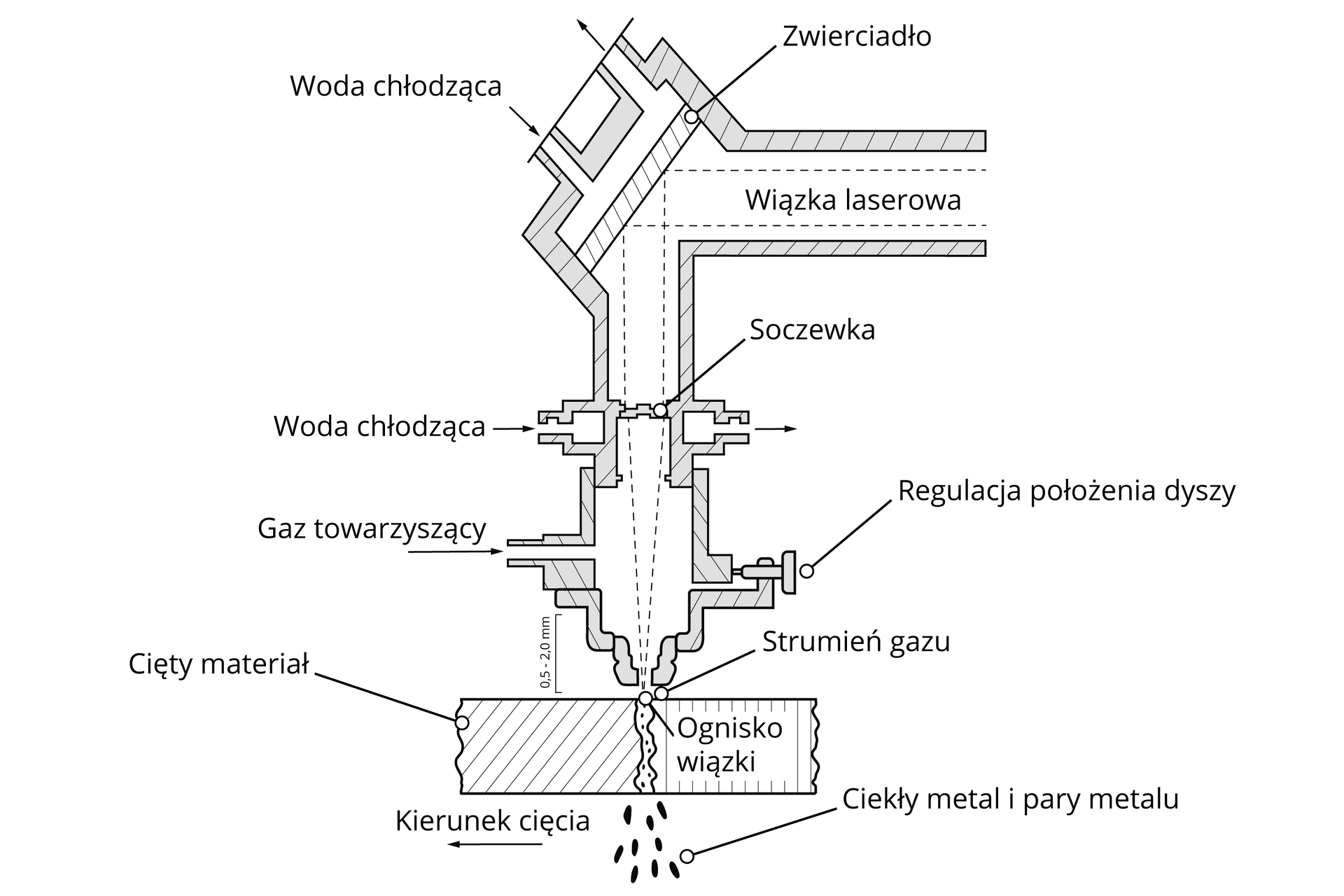

5. Cięcie laserem

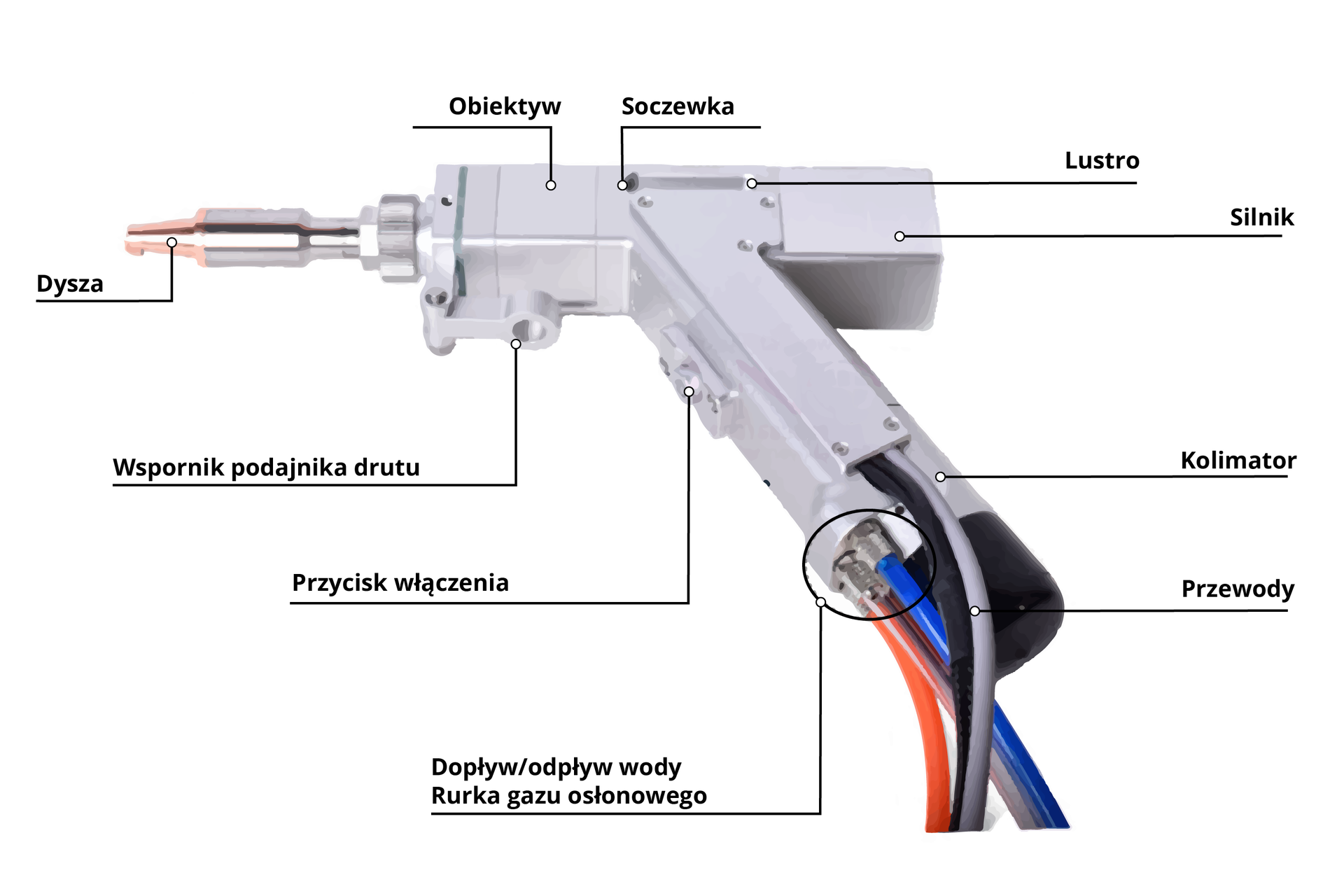

Czynnikiem tnącym jest skupiona wiązka laserowa i gaz techniczny. Gdy promień laserowy dotyka powierzchni materiału, spora część energii jest na nią przenoszona. To pozwala na wykonanie precyzyjnych nacięć. Cięcie laserem jest stosowane do szerokiej gamy materiałów, takich jak metale, szkło, tworzywa sztuczne. Blachy stalowe tnie się laserowo do grubości 25 mm. Stosowany w tej metodzie palnik to w zasadzie zespolona głowica obiektywu z dyszą.

Metody cięcia blach:

cięcie reaktywne – do cięcia stosuje się strumień tlenu lub mieszaniny chemicznej zawierającej tlen i argon (w zależności od konkretnego materiału); powstające podczas tego procesu ciepło sprawia, że cięcie laserem przez wypalanie jest wydajniejsze niż pozostałe sposoby obróbki;

cięcie z użyciem pęknięć – obróbka na podstawie tworzenia przerw w materiale; do tego cięcia stosuje się wiązki laserowe, które doprowadzają dany kawałek metalu do bardzo wysokiej temperatury; grubość materiału, który można ciąć tą metodą, to co najmniej 1 mm;

cięcie w stanie ciekłym – metoda stosowana w przypadku metali z wysokich stopów (aluminium, magnez, kobalt, tytan); do tego cięcia najczęściej stosuje się azot lub argon, co pozwala na dokładne oczyszczenie powierzchni.

Film dostępny pod adresem /preview/resource/RoZ9DrEAn9CqU

Film przedstawia cięcie laserem.

Powrót do spisu treściPowrót do spisu treści

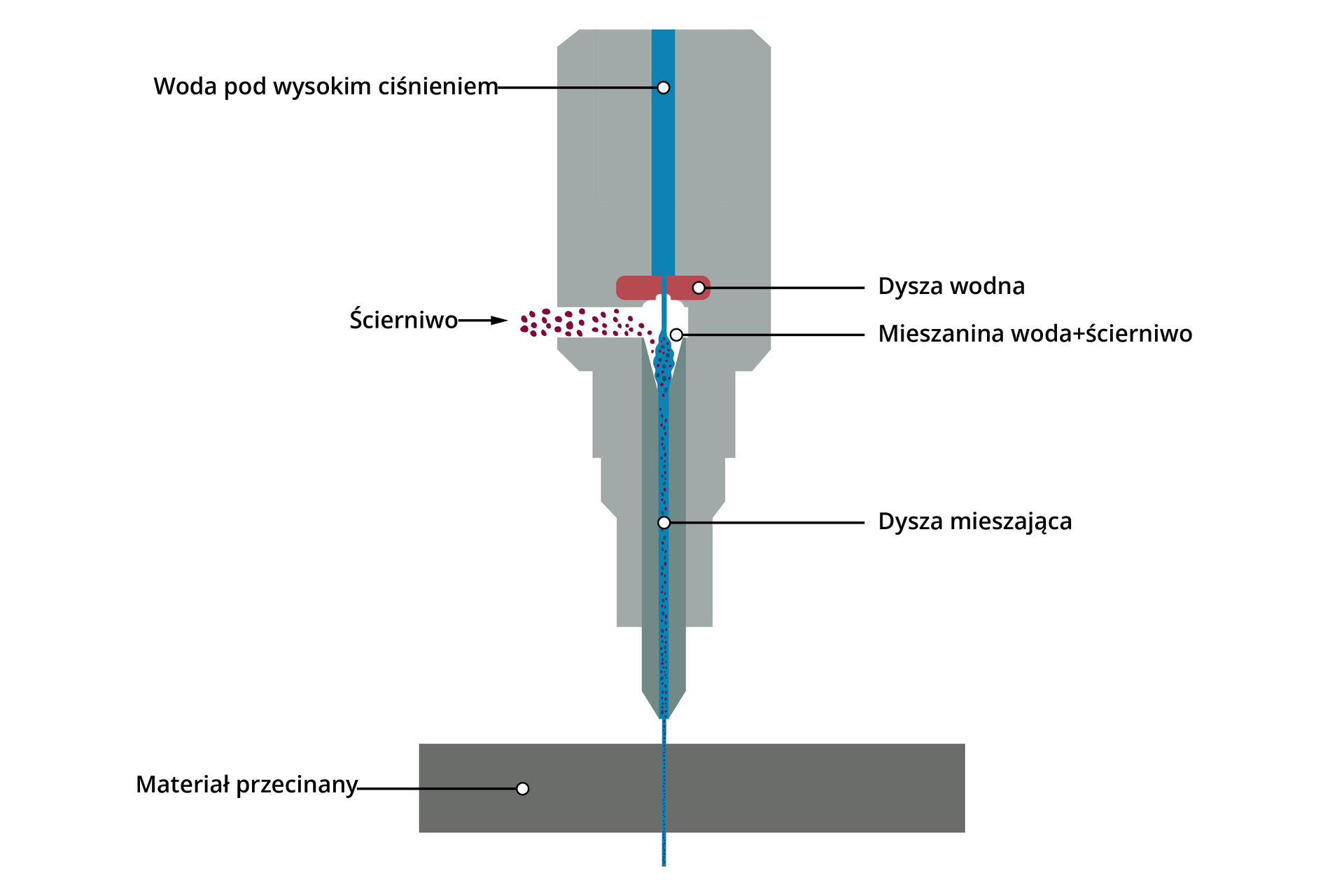

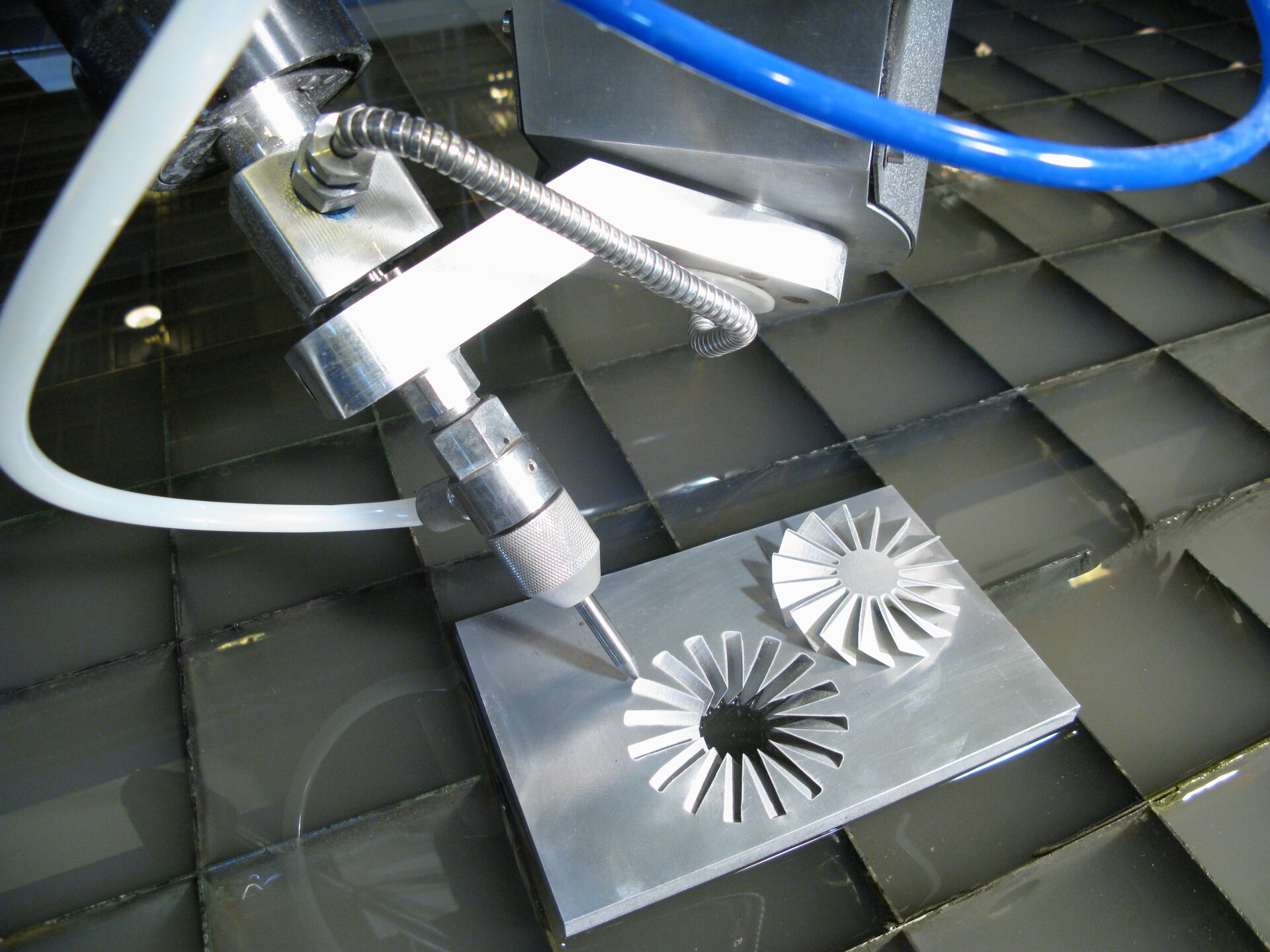

6. Cięcie strumieniem wody

Wyróżniamy dwa warianty technologiczne:

cięcie strumieniem wody stosowane do materiałów miękkich,

cięcie strumieniem wody z dodatkiem ścierniwa.

Pierwsza metoda wymaga wytworzenia ciśnienia rzędu 140‑400 MPa, wiąże się to z wymuszeniem przepływu strumienia wody przez diamentową dyszę o średnicy 0,18‑0,4 mm.

Druga metoda wykorzystuje czynnik wodno‑ścierny – strumień przecina materiały o każdej twardości. Ciśnienie, jakie wytworzone jest w dyszy, wynosi od 350 MPa do 600 MPa.

Najczęściej stosowanym ścierniwem jest granat lub elektrokorund, jednak ten drugi powoduje szybkie zużycie dyszy. Żywotność wodnej głowicy wynosi 140 godzin pracy. Grubość przecinanej stali wynosi do 20‑30 mm, aluminium do 300 mm, tytanu do 150 mm. Wadą jest powstawanie tzw. stożka na ciętych powierzchniach.

Film dostępny pod adresem /preview/resource/R1Xn9VjLoscpV

Film przedstawia cięcie strumieniem wody.

Powrót do spisu treściPowrót do spisu treści

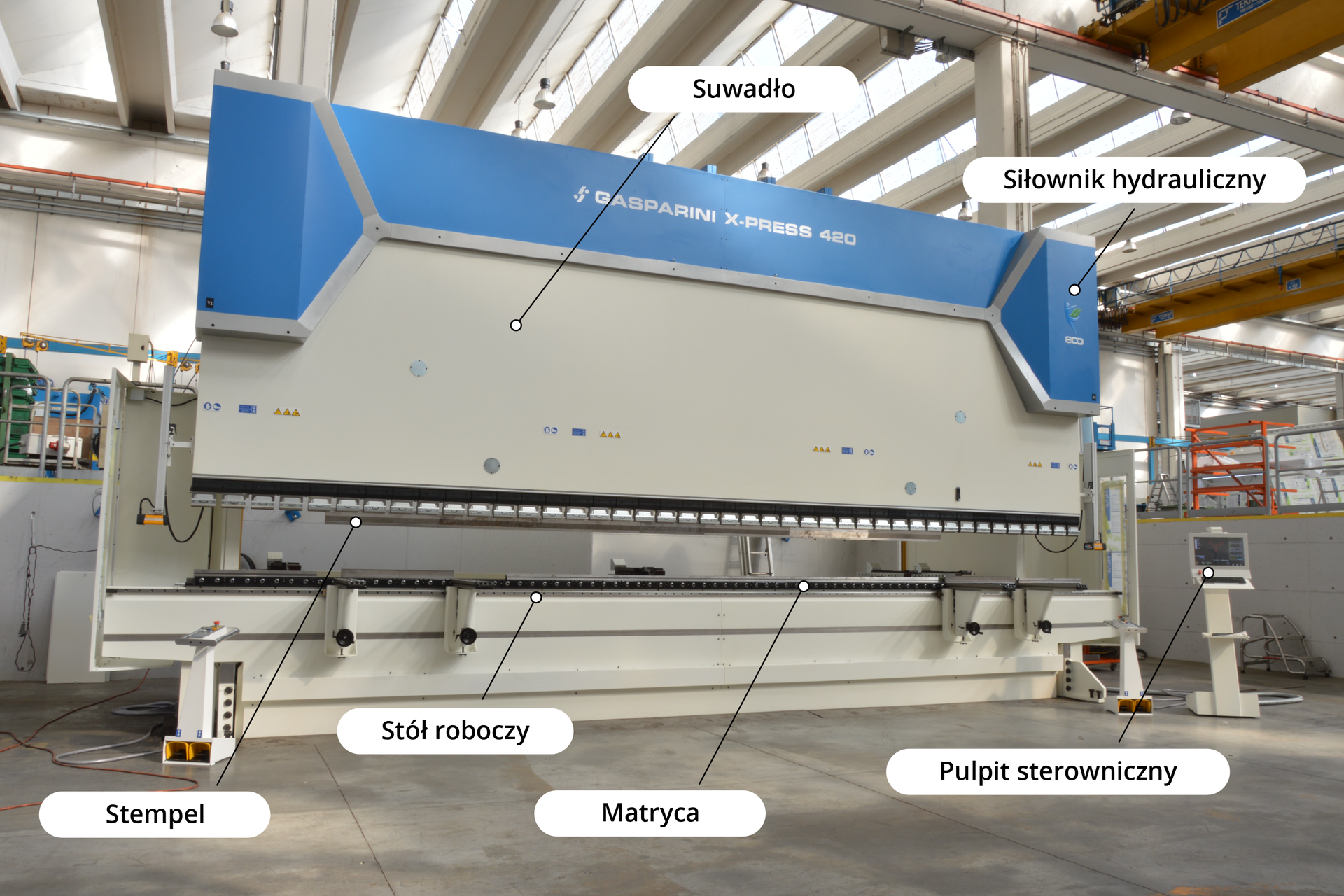

7. Gięcie na prasie krawędziowej

Prasa krawędziowa jest urządzeniem służącym do obróbki plastycznej blach. Potocznie zwana jest krawędziarką lub zaginarką.

Gięcie blachy jest procesem, w którym detal zmienia kształt pod wpływem nacisku w odpowiednio dobranych narzędziach: matrycymatrycy i stemplastempla. Kryteria decydujące o doborze odpowiednich narzędzi do gięcia to: gatunek stali, grubość blachy, promień zagięcia oraz wymiary końcowe gotowego produktu.

Podczas procesu gięcia stali przekraczana zostaje granica plastyczności, co powoduje trwałe odkształcenie. Proces gięcia zachodzi wewnątrz matrycy pod naciskiem narzędzia w postaci stempla z odpowiednim promieniem. Wykorzystanie odpowiednich stempli i matryc umożliwia gięcie blachy pod dowolnym kątem, a także ich zagniatania czy karbowania ich powierzchni.

Wraz z grubością i rodzajem materiału blachy, a także długością gięcia rośnie zapotrzebowanie na siłę, z jaką należy przeprowadzić operację. Siła nacisku, jaką prasa jest zdolna wytworzyć, decyduje o tym, jaki materiał, o jakiej grubości i o jakiej długości krawędzi gięcia można poddać obróbce.

Film dostępny pod adresem /preview/resource/RWmW910hzkrAm

Film przedstawia gięcie blachy przy użyciu prasy krawędziowej.

Powrót do spisu treściPowrót do spisu treści

8. Zwijanie blach na walcarce

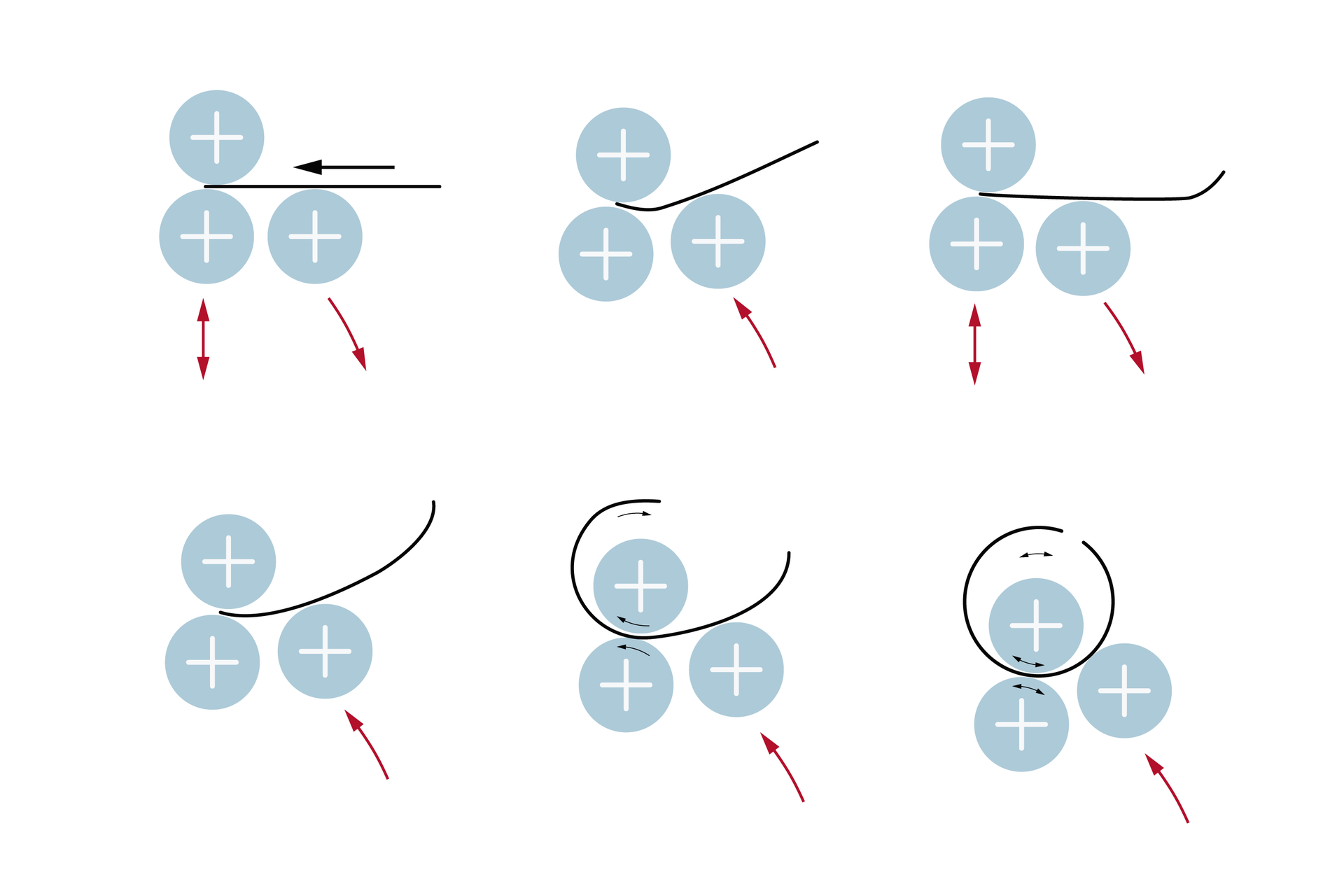

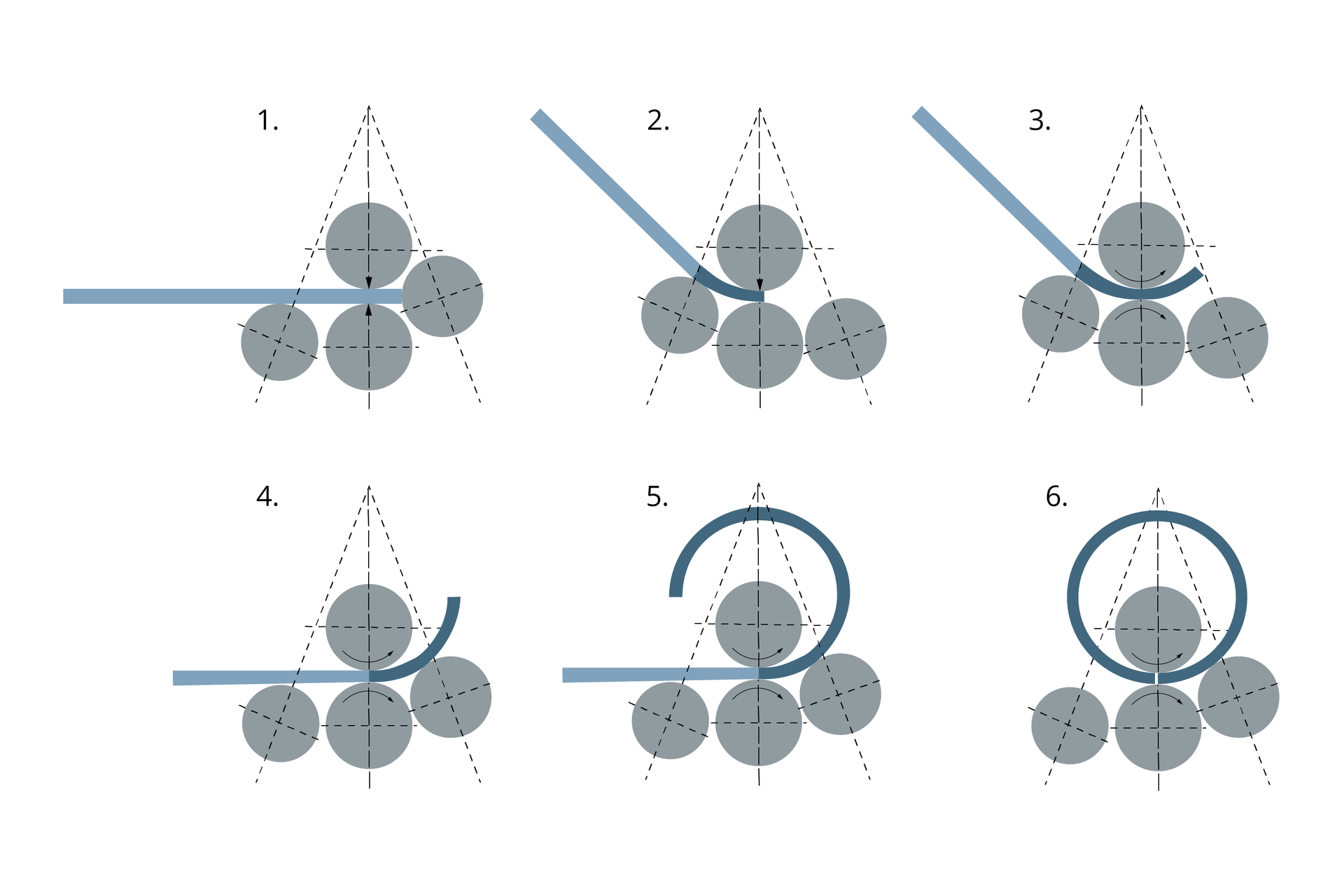

W procesie gięcia na walcarce przekroczona zostaje granica plastyczności materiału, następuje zmiana kształtu w jednej osi blachy. Krzywizna elementu zmienia się, ale jego wymiary poprzeczne i spójność materiałowa nie podlegają zmianie, nie zostaje przekroczona granica wytrzymałości na rozciąganie.

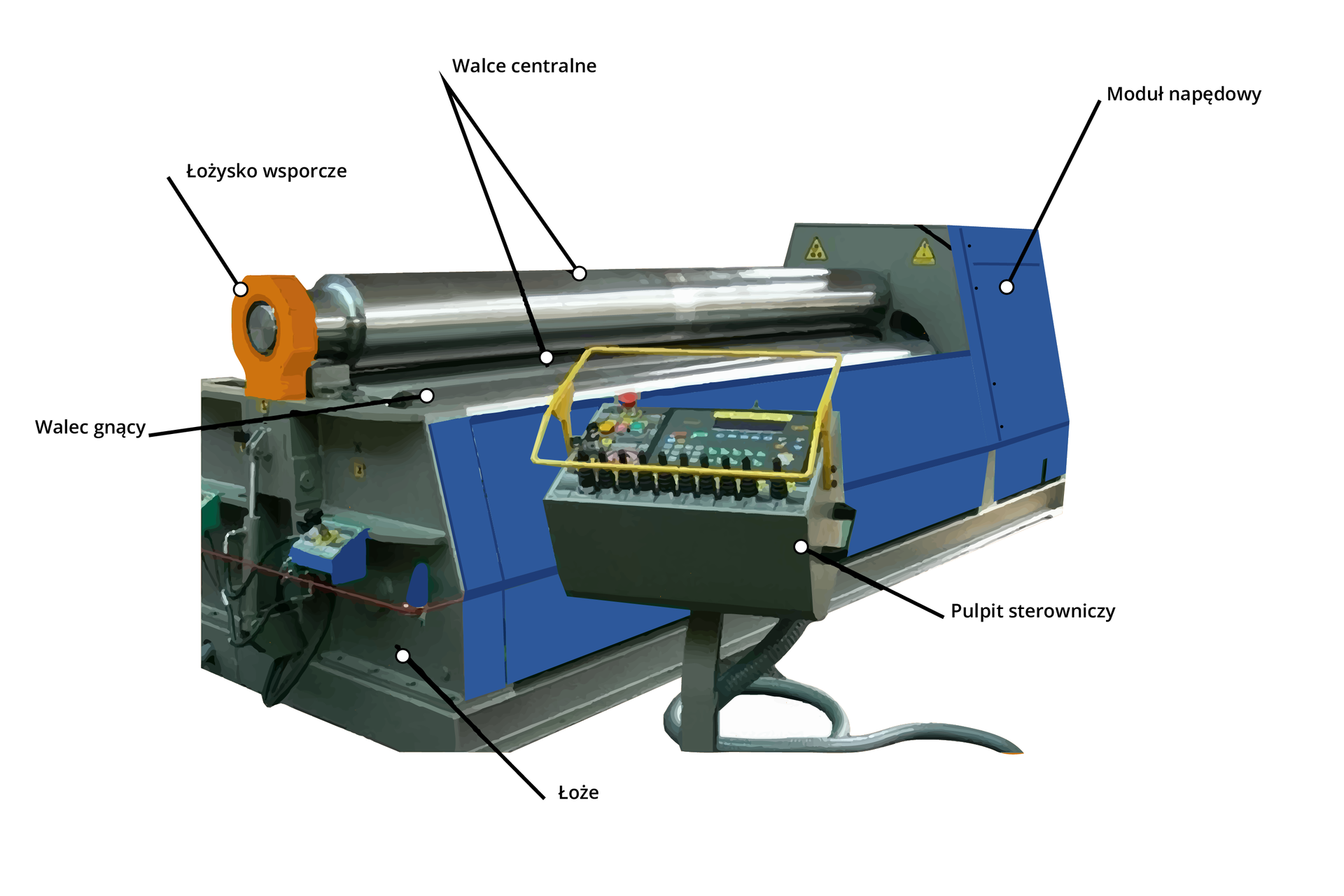

Giętarki do blach można podzielić na dwie grupy: 3‑walcowe i 4‑walcowe.

Giętarki 3‑walcowe są wyposażone w jeden walec górny i dwa boczne – obrotowe, napędzane bezpośrednio. Walce boczne, gnące, poruszają się w kierunku góra‑dół ruchem planetarnym. Blacha podczas zwijania znajduje się pomiędzy walcami. Walce obracają się i tym samym powodują przemieszczanie blachy i jej zakrzywianie. Walce boczne zapewniają podginanie wstępne oraz zwijanie właściwe.

Giętarki 4‑walcowe posiadają dwa walce centralne – górny i dolny, które są napędzane bezpośrednio przy pomocy motoreduktorów lub silników hydraulicznych, oraz dwa walce gnące – boczne, poruszające się w kierunku góra‑dół ruchem planetarnym. Blacha podczas zwijania jest zaciśnięta pomiędzy walcami centralnymi. Walce obracają się i tym samym wymuszają ruch blachy. Zastosowanie czterech walców roboczych minimalizuje długość odcinka prostego zwijanej blachy, także zapewnia dużą precyzję zwijania dzięki mocnemu i stałemu zaciśnięciu blachy pomiędzy walcem górnym a dolnym.

Walcarki 4‑walcowe mają zastosowanie w produkcji elementów wymagających większej precyzji i wysokiej powtarzalności.

Powrót do spisu treściPowrót do spisu treści

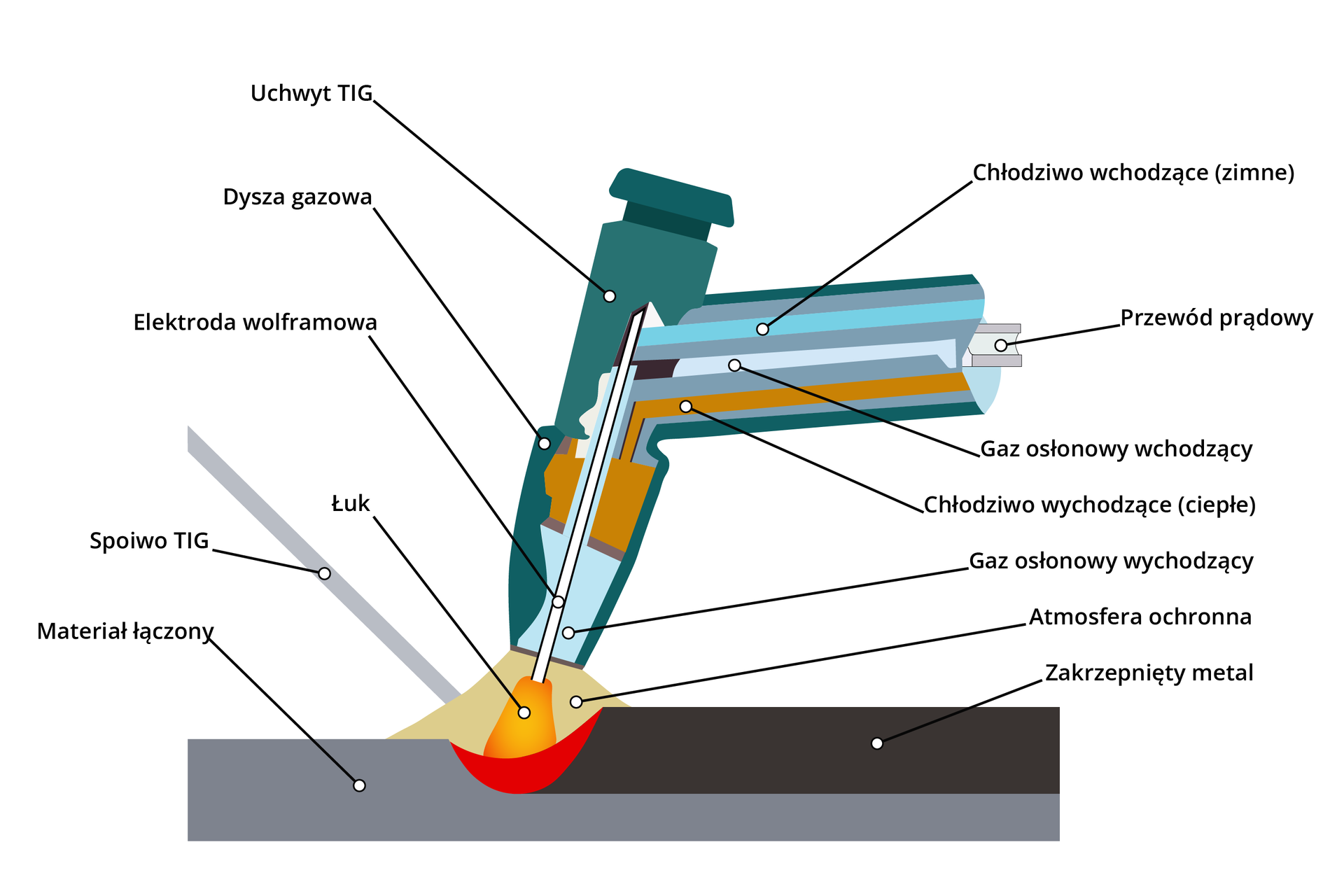

9. Spawanie elektryczne metodą TIG

Metoda TIG to spawanie elektrodąelektrodą wolframową w osłonie gazu obojętnego. Łuk spawalniczy powstaje między nietopliwą elektrodą wolframową a materiałem spawanym. Gaz osłonowy (najczęściej argon lub hel) jest zawsze obojętny. Chroni przed utlenianiem jeziorko spawalnicze oraz elektrodę uchwytu. Spawanie TIG nie zawsze wymaga użycia spoiwaspoiwa, łączenie elementów odbywa się poprzez stopienie materiału rodzimego. Kiedy używa się materiału dodatkowego, trzeba podać go do jeziorka ręcznie.

Metodą TIG najczęściej spawa się rurociągi. Stosuje się ją w lotnictwie czy blacharstwie, gdzie pracuje się z materiałami bardzo cienkimi lub specjalnymi (np. tytanem). Metoda TIG jest dostosowana do spawania ręcznego, zautomatyzowanego oraz z użyciem robotów spawalniczych.

Zestawy do TIG składają się ze źródła prądu, kabla masy, uchwytu spawalniczego oraz butli gazu osłonowego lub złącza do sieci gazowej. W skład może także wchodzić układ chłodzenia cieczą. Nie ma podajnika drutu, bo jest on podawany ręcznie.

W metodzie TIG uzyskana spoinaspoina jest wysokiej czystości, brak w niej żużla, nie wymaga ona żadnego czyszczenia.

Zalety:

możliwość spawania wielu metali i stopów w różnych pozycjach,

możlwiość spawania cienkich blach (od około 0,5 mm),

wysoka jakość i czystość spoiny,

brak rozprysku ciekłego metalu,

możliwość zmechanizowania i zautomatyzowania metody.

Wady:

niska prędkość spawania i mała wydajność, głównie przy grubszych elementach,

jakość spoin zależna jest od umiejętności spawacza,

praca jonizatora, który służy do zajarzania łuku spawalniczego, może powodować zakłócenia pracy innych urządzeń elektronicznych.

Film dostępny pod adresem /preview/resource/RPIjHtbfB2JFo

Film przedstawia spawanie elektryczne metodą TIG.

Powrót do spisu treściPowrót do spisu treści

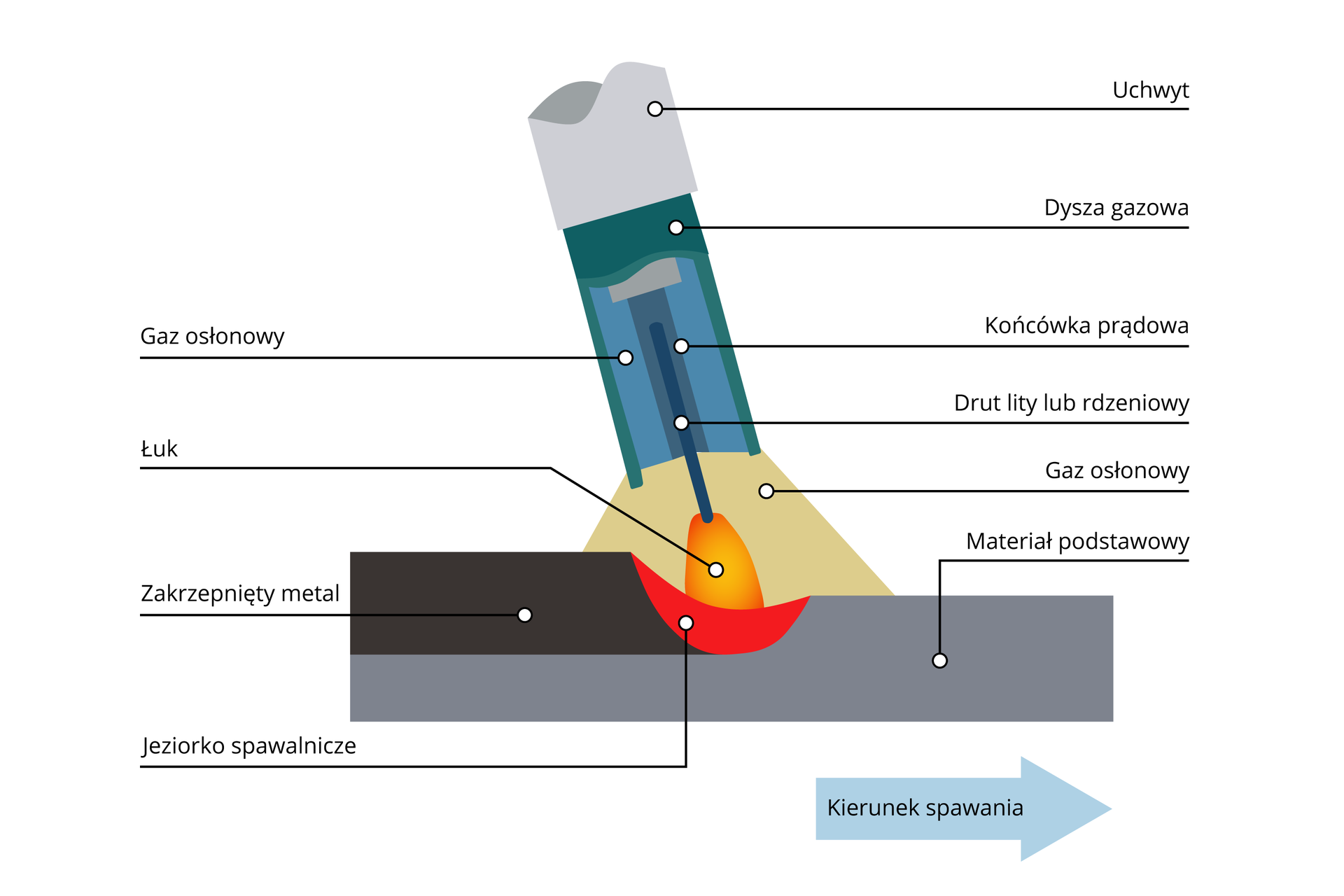

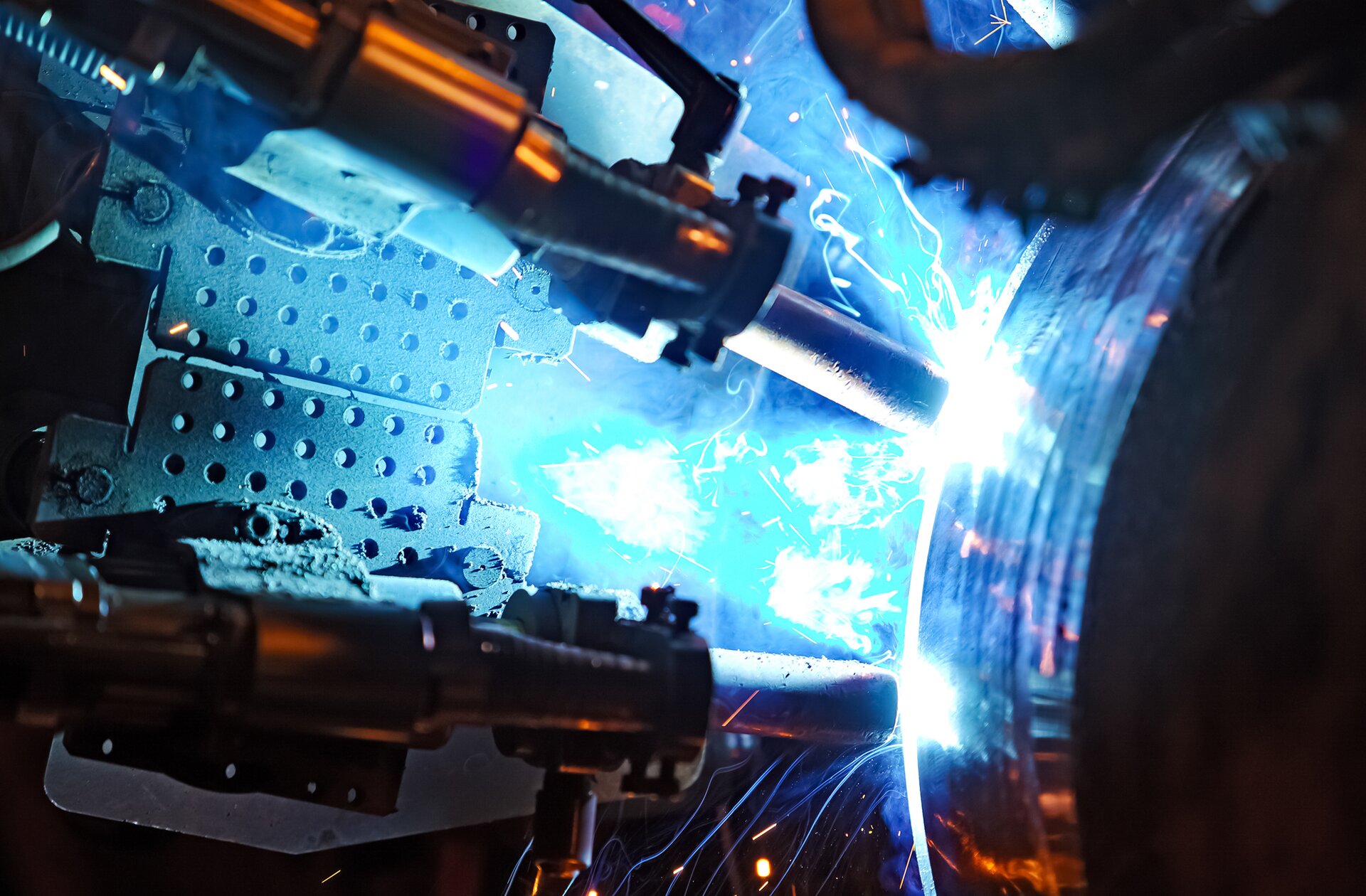

10. Spawanie elektryczne metodą MIG/MAG

W tej metodzie źródło prądu generuje impuls elektryczny, który powoduje powstanie łuku pomiędzy drutem spawalniczym podawanym z uchwytu spawalniczego a spawanym elementem. Z uchwytu spawalniczego dostarczany jest też gaz osłonowy. W metodzie MIGMIG gazem osłonowym jest gaz obojętny, który nie bierze udziału w procesie spawania, a w metodzie MAGMAG gaz aktywny, który bierze udział w procesie spawania. Zwykle gaz osłonowy aktywny to dwutlenek węgla lub tlen, a obojętny to hel lub argon.

Spawanie MIG/MAG stosuje się w przemyśle ciężkim, stoczniowym, budowie konstrukcji stalowych, a także w naprawach i pracach konserwacyjnych.

Zestawy do MIG/MAG najczęściej składają się ze źródła prądu, podajnika drutu, kabla masy, uchwytu spawalniczego, opcjonalnego układu chłodzenia oraz butli na gaz osłonowy lub złącza do sieci gazowej. Podajnik drutu podaje drut spawalniczy ze szpuli do uchwytu spawalniczego.

Zalety:

możliwość spawania wielu metali i stopów w różnych pozycjach,

wysoka wydajność spawania – lepsza niż elektrodami otulonymi,

relatywnie niski koszt materiałów spawalniczych,

dobra jakość spoin,

możliwość zmechanizowania i zautomatyzowania metody.

Wady:

jakość spoin zależna od umiejętności spawacza,

relatywnie wysokie koszty zakupu urządzeń,

spawanie MAG wykazuje skłonność do powstawania przyklejeń i porowatości spoin.

Film dostępny pod adresem /preview/resource/RHQBbH0dK1KgF

Film przedstawia spawanie elektryczne metodą MAG.

Powrót do spisu treściPowrót do spisu treści

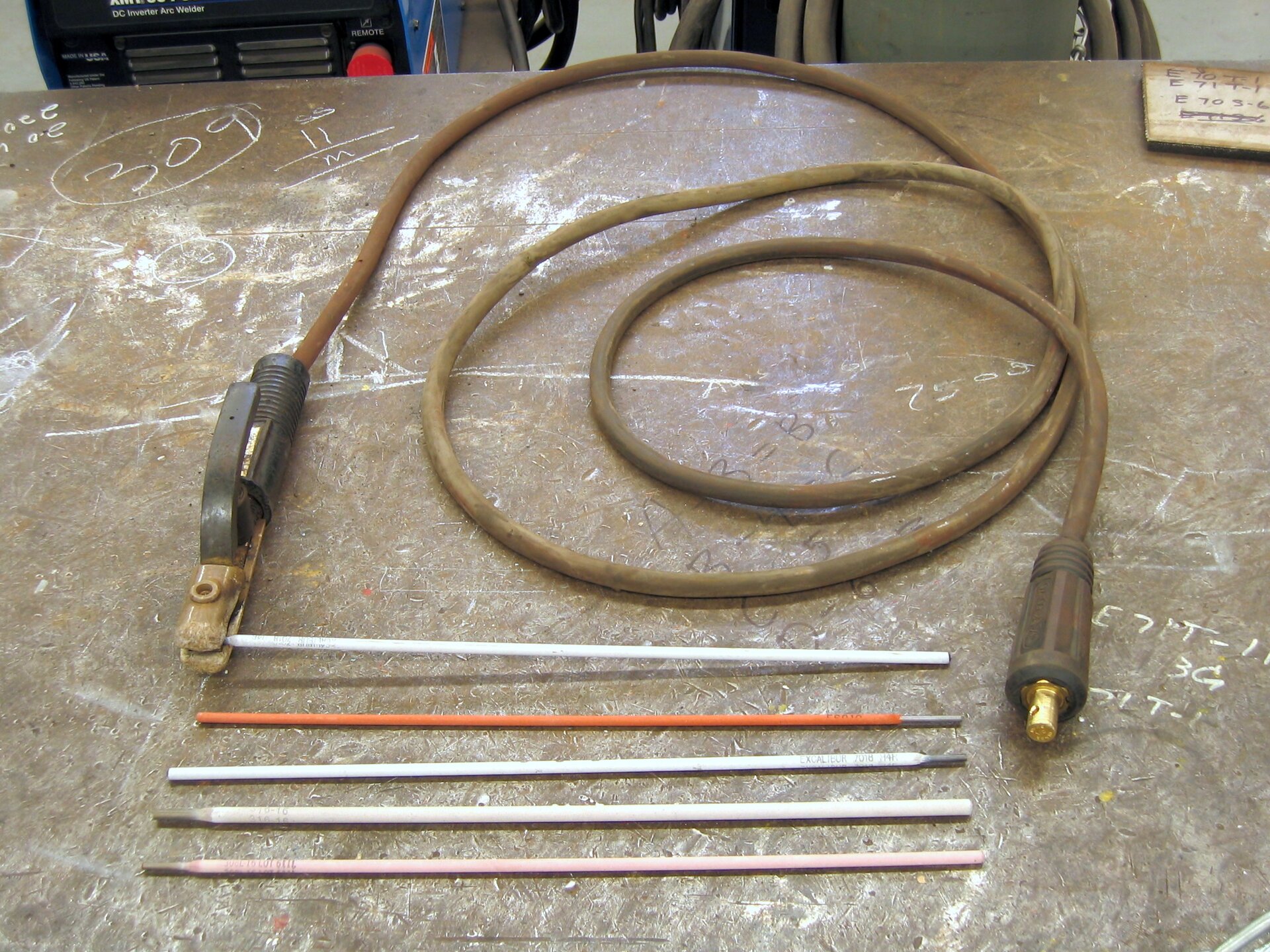

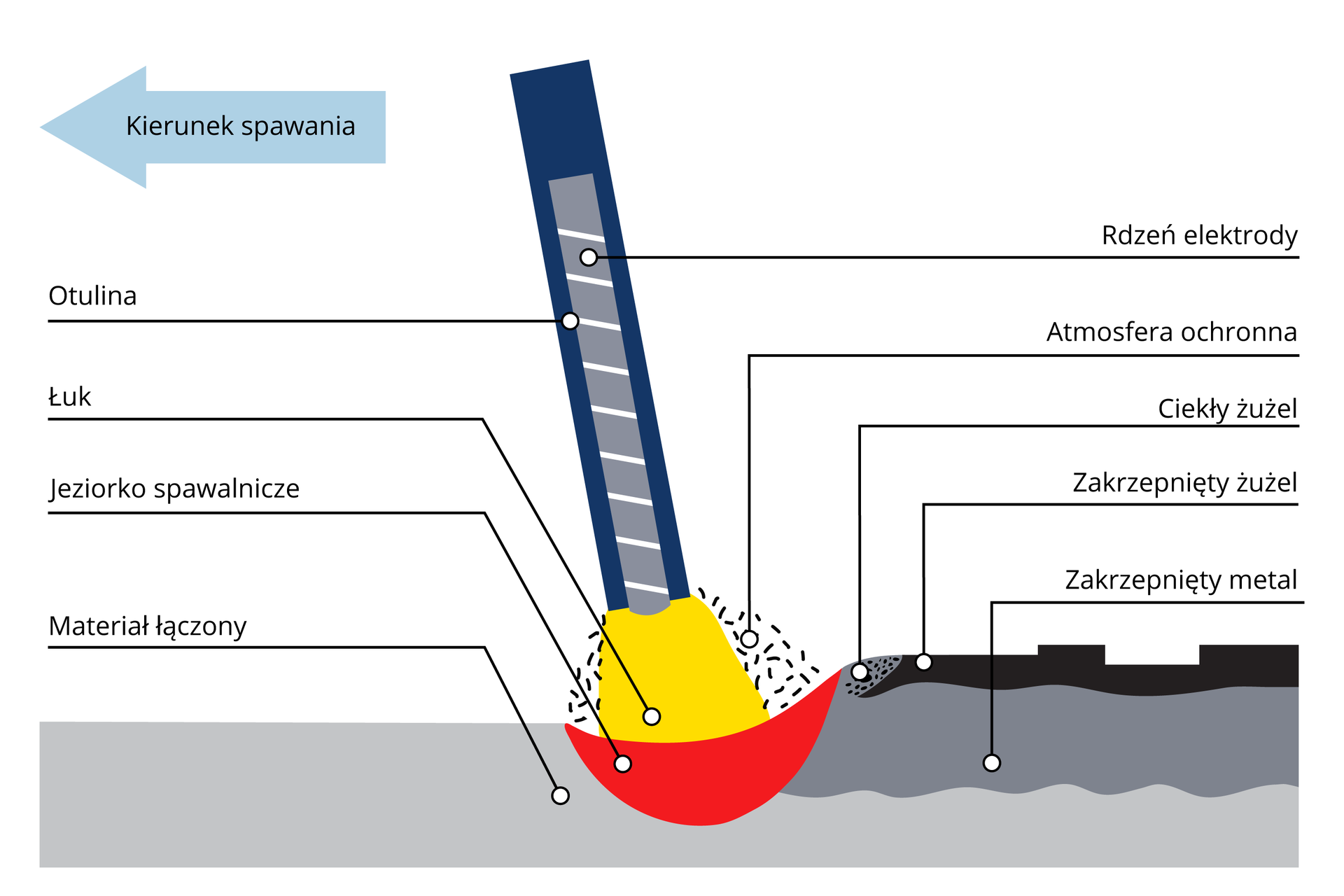

11. Spawanie elektrodą otuloną MMA

Spawanie elektrodąelektrodą otuloną to najbardziej uniwersalna i rozpowszechniona metoda spawania. Zbliżenie i zetknięcie elektrody ze spawanym elementem powoduje zajarzenie łuku elektrycznego. Elektroda topi się i krople stopionego metalu elektrody przenoszone są poprzez łuk do płynnego jeziorka spawanego. Po ostygnięciu tworzą one spoinę. Elektroda wraz z otuliną ulega skracaniu i spawacz na bieżąco musi dosuwać uchwyt spawalniczy z elektrodą do spawanych elementów. Musi też wymieniać końcówkę zużytej elektrody na nową. Podczas topienia otulina wydziela gazy, które chronią płynny metal przed wpływem atmosfery. Po zakrzepnięciu tworzy na powierzchni spoiny żużel, który po spawaniu lub przy kładzeniu następnej warstwy spoiny należy oczyścić.

Elektrody rutylowe

gładkie spoiny, praca w dowolnej pozycji,

kruche spoiny, łatwo pękają,

spawanie cienkich elementów,

brak rozprysków,

pękanie, konieczność suszenia przed spawaniem.

Elektrody celulozowe

głębokie wtopienie w spawany materiał,

niska trwałość spoiny,

praca na świeżym powietrzu,

odporność na uszkodzenia,

dowolna pozycja,

nie wymagają suszenia.

Elektrody kwaśne

gładkie spoiny,

mała trwałość spoiny,

nie wymagają suszenia.

Elektrody zasadowe

wytrzymałe spoiny,

brak możliwości spawania w pozycji z góry na dół,

konieczne suszenie przed spawaniem.

Zastosowanie metody spawania elektrodą otuloną jest powszechne w wielu branżach przemysłowych.

Zalety spawania metodą MMA:

możliwość spawania wielu rodzajów i gatunków metali i stopów;

możliwość spawania w dowolnej pozycji i miejscu;

wysoka jakość spoin;

możliwość spawania elementów cienkich (od 1,5 mm) i grubych;

łatwość w obsłudze i taniość.

Wady spawania metodą MMA:

niska wydajność spawania (ok. 1‑5 kg stopiwa/godz.), głównie w przypadku grubych elementów;

mała prędkość spawania (ok. 0,1‑0,4 m/min.);

zmniejszenie wydajności procesu przez konieczność usuwania żużla i wymiany elektrod;

jakość spoin zależy od umiejętności spawacza;

znaczna wrażliwość na wilgoć (dotyczy głównie elektrod zasadowych);

stosunkowo duży koszt elektrod w porównaniu do innych metod;

duża ilość wydzielanych gazów i dymów spawalniczych.

Film dostępny pod adresem /preview/resource/R1e8hZdFxh9tb

Film przedstawia spawanie elektrodą MMA.

Powrót do spisu treściPowrót do spisu treści

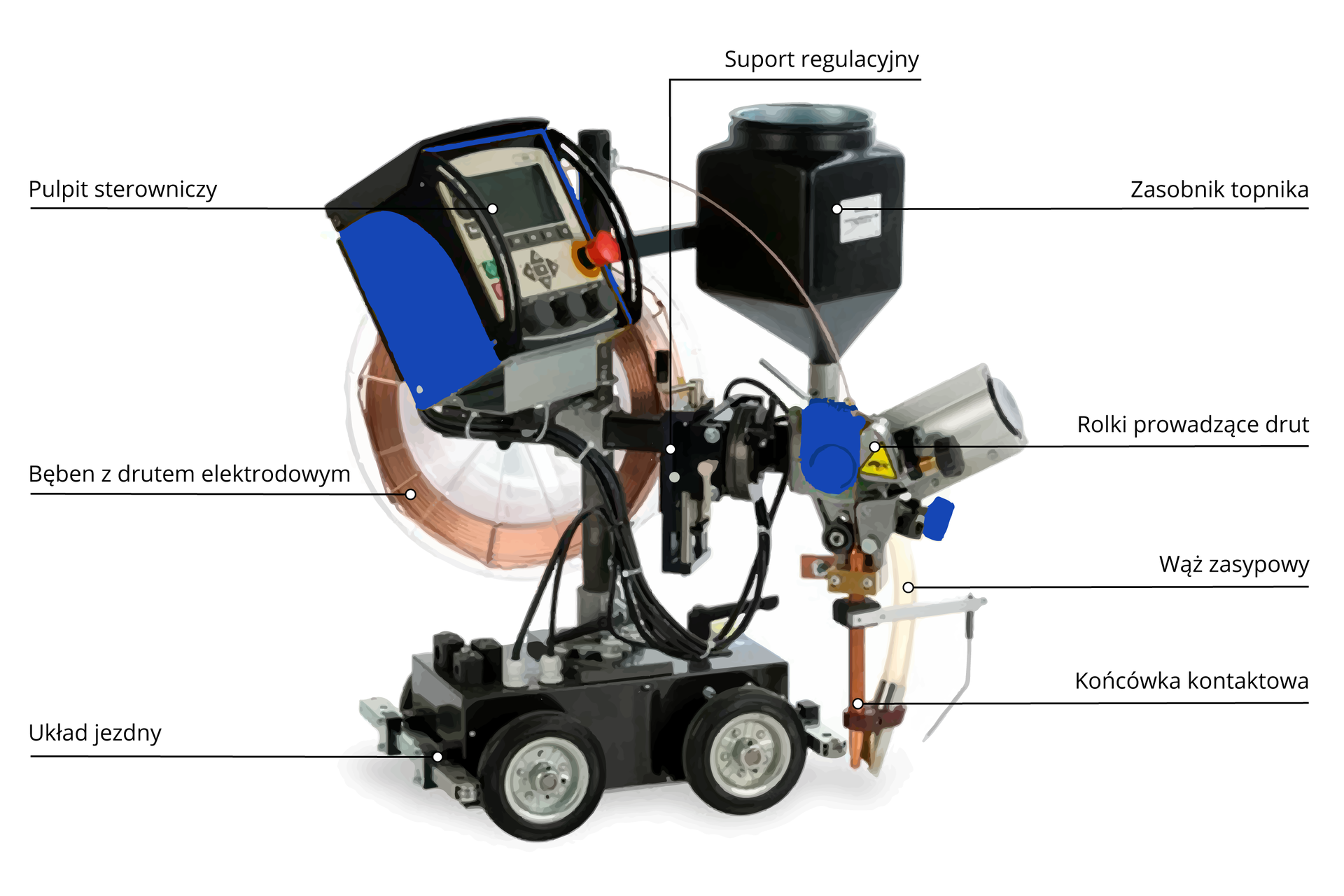

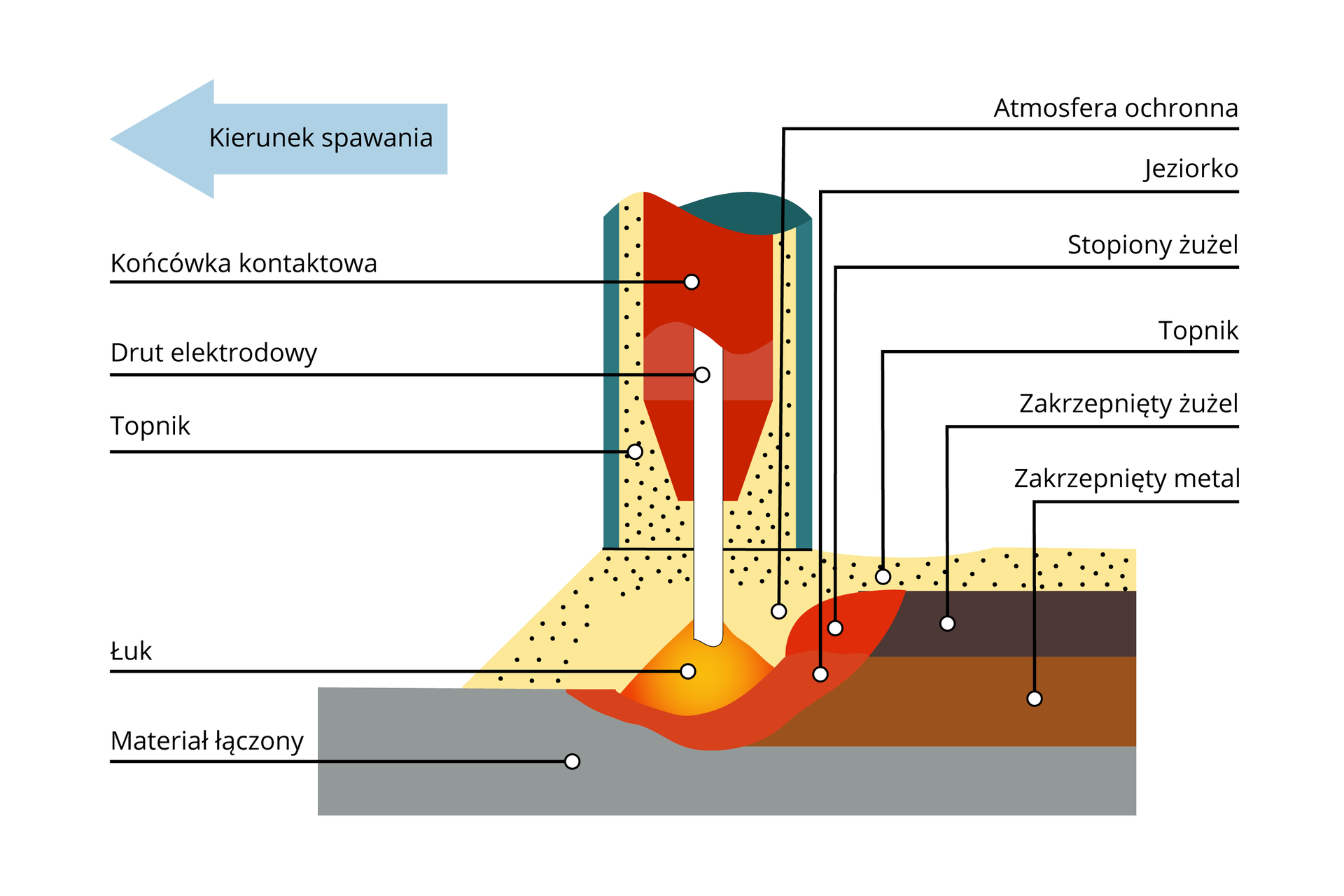

12. Spawanie łukiem krytym SAW

Spawanie łukiem krytym jest procesem w pełni zautomatyzowanym. Łuk spawalniczy jarzy się między drutem elektrodowym, który jest podawany w sposób ciągły, a elementem spawanym. Łuk jest niewidoczny. Jest to spowodowane tym, że jest przykryty warstwą granulowanego topnika, którego część stapia się i tworzy na spoinie usuwalną warstwę żużla. Nieotulony drut jest odwijany ze szpuli i podawany przez układ rolek napędzanych silnikiem elektrycznym w kierunku rowka spoiny. Niewykorzystana część topnika jest zbierana i ponownie wykorzystywana.

Spawanie prowadzi się w pozycji podolnej z powodu skłonności topnika do zsypywania się oraz problemów z właściwym utrzymaniem ciekłego metalu jeziorka spawalniczego w pozycjach przymusowych.

Łukiem krytym sprawa się stal konstrukcyjną niskowęglową, nisko- i wysokostopową.

Zalety:

znaczna wydajność procesu,

jakość złączy spawanych na wysokim i stabilnym poziomie,

możliwość uzyskiwania dużych prędkości spawania,

brak rozprysków,

gładkie lico spoin.

Wady:

brak możliwości obserwacji procesu spawania,

ograniczenie zakresu stosowania metody do pozycji podolnej i nabocznej,

konieczność suszenia topnika,

konieczność zbierania topnika i usuwania żużla po wykonaniu każdego ściegu,

wysoki koszt urządzeń spawalniczych.

Film dostępny pod adresem /preview/resource/R1KhZfx3jxdHg

Film przedstawia spawanie łukiem krytym SAW.

Powrót do spisu treściPowrót do spisu treści

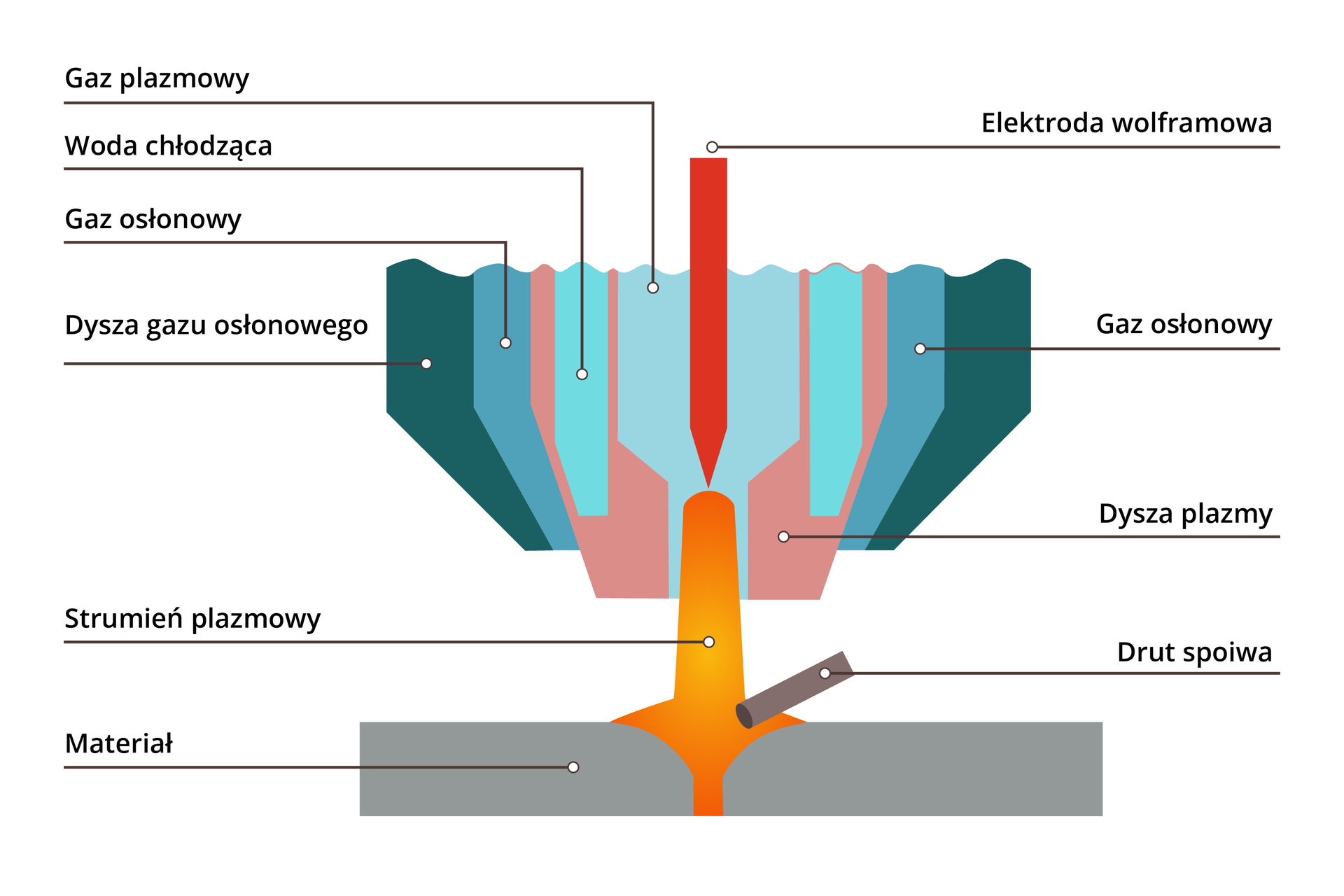

13. Spawanie plazmowe PAW

Jest to spawanie elektrodą wolframową w otoczeniu dwóch gazów. Zasada działania jest podobna do spawania TIG, jednak w spawaniu PAW stosuje się chłodzoną wodą dyszę gazową, przez którą przepływa gaz plazmotwórczy argon, wodór, powietrze. Drugim gazem jest gaz osłonowy ochraniający łuk przed wpływem atmosfery. Najczęściej stosowany jest jednak ten sam gaz w obu funkcjach. Aby powstała plazmaplazma, niezbędna jest wysoka temperatura rzędu 25 000ºC, skupienie łuku jest tak duże, że w ogóle nie zachodzi zjawisko wypaczania spawanych elementów nawet przy niewielkiej ich grubości. Spawanie plazmowe stosowane jest do materiałów od 0,5 mm grubości.

Brak porowatości spoin, doskonała jakość i brak rozprysków powodują, że ta metoda jest wykorzystywana w przemyśle lotniczym, spożywczym, konstrukcjach kosmicznych.

Wady:

złącza przed spawaniem należy dokładnie przygotować (precyzyjnie dopasować, aby szczeliny były minimalne),

wysoki koszt urządzeń.

Te cechy decydują o automatycznym wykonywaniu połączeń. Jeżeli chodzi o jakość połączeń, to konkurencyjną metodą jest spawanie laserowe.

Powrót do spisu treściPowrót do spisu treści

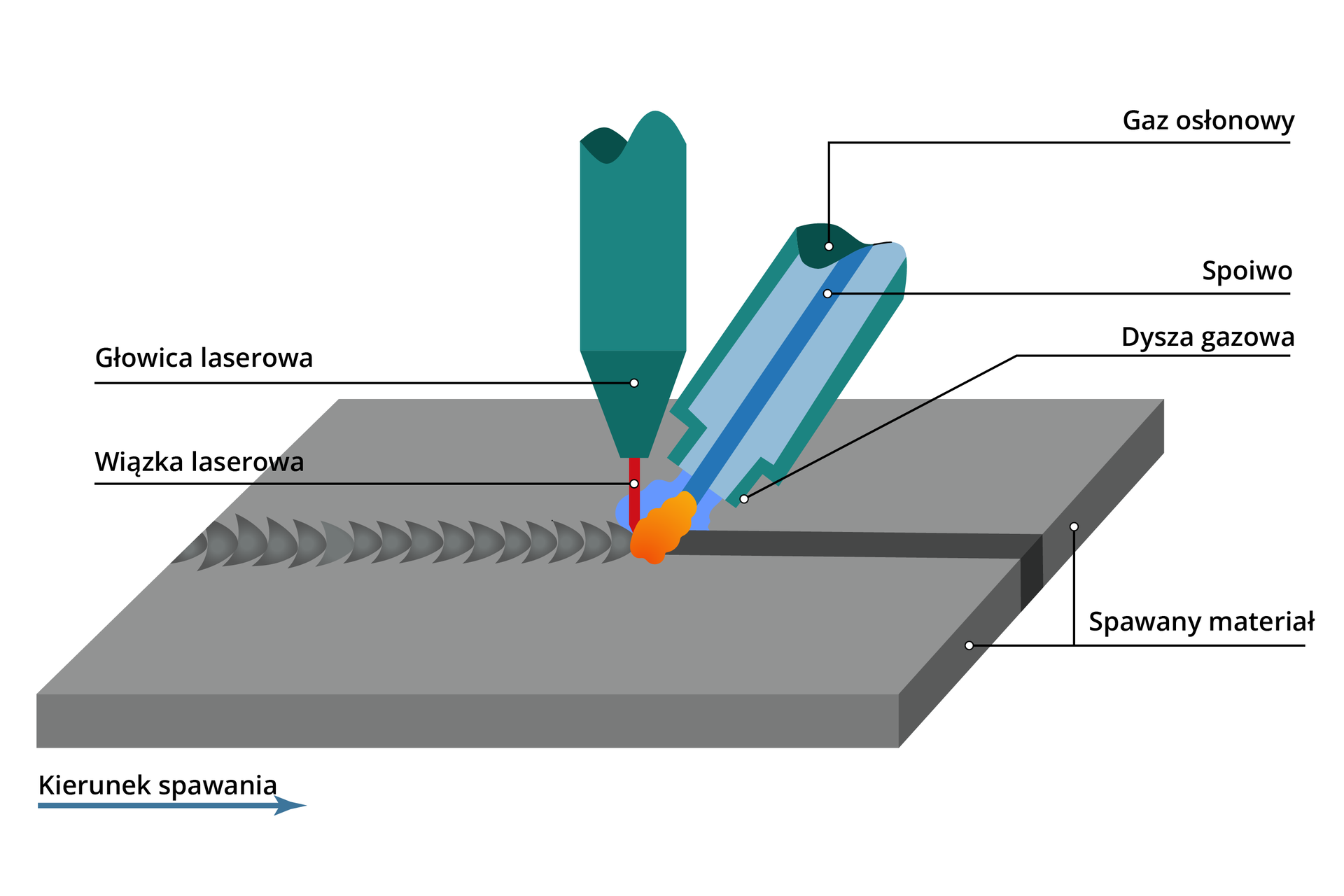

14. Spawanie laserowe

Zasada działania polega na na stapianiu obszaru styku łączonych przedmiotów ciepłem wytworzonym przez skoncentrowaną wiązkę światła. W niektórych przypadkach powierzchnie należy zmatowić, aby nie odbijały pasma wiązki.

Spawając cienkie blachy, można nie stosować gazu osłonowego. Jest to związane z dużą prędkością spawania, czyli krótkim czasem wystawienia metalu na temperatury sprzyjające utlenianiu. Nie ma więc potrzeby zabezpieczać przed nim blachy. W przypadku spawania materiałów reaktywnych ochrona gazowa jest niezbędna.

Spawanie laserowe przeprowadzane jest z lub bez udziału spoiwa oraz jedno- lub wielowarstwowo.

Zalety:

szybkość procesu,

czystość procesu,

brak spoiwa przy spawaniu cienkich elementów,

duża precyzja spawania,

możliwość łączenia materiałów trudnospawalnych,

łatwość automatyzacji.

Wady:

wysoki koszt inwestycyjny,

łączenie elementów o grubości do 25 mm.

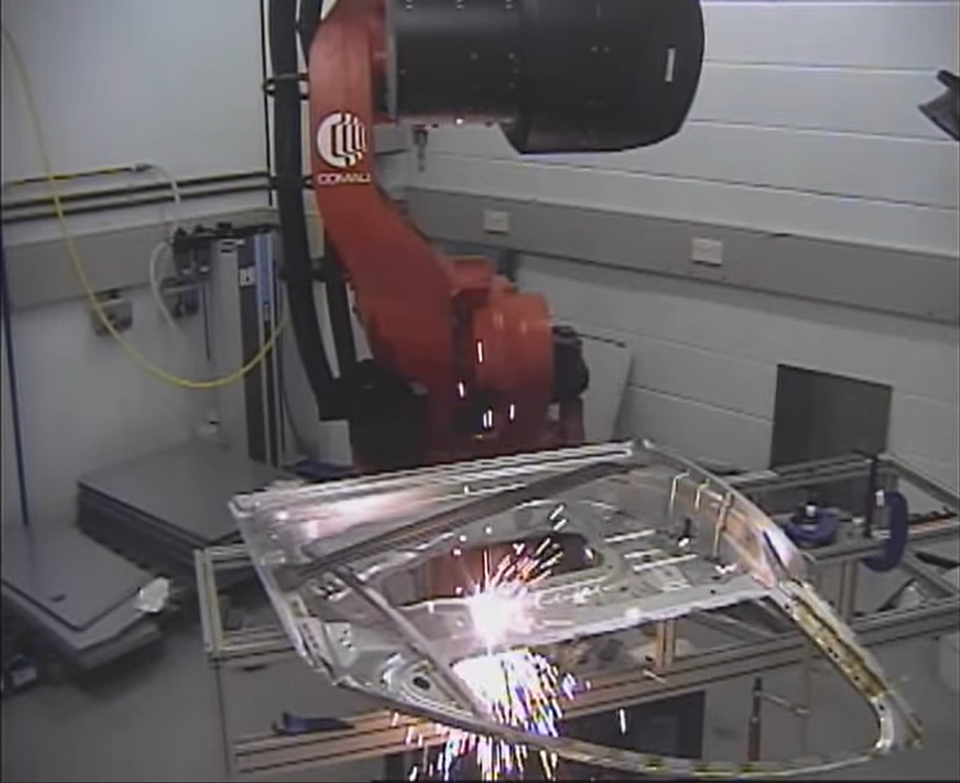

Spawanie laserowe jest metodą wysokowydajną w produkcji wielkoseryjnej, zautomatyzowanej lub zrobotyzowanej, a szczególnie do łączenia niewielkich cienkościennych elementów.

Film dostępny pod adresem /preview/resource/RkvupLTxuZ5XY

Film przedstawia spawanie laserem.

Odmianą spawania laserowego jest spawanie laserem włóknowym, który w zastosowaniach produkcji seryjnej wypiera obecne optyczne rozwiązania. Zastosowanie włókien światłowodowych pozwala na zaoszczędzenie czasu przeznaczanego na ustawianie luster w tradycyjnych głowicach laserowych.

Diody wytwarzają strumień laserowy, który trafia do głowicy za pośrednictwem giętkiego włókna światłowodowego. W przypadku tradycyjnych laserów wiązka przenoszona jest do głowicy za pomocą optycznego systemu zwierciadeł i soczewek.

Jest to też technologia energooszczędna – w porównaniu do tradycyjnego spawania laserowego pobór mocy jest dziesięciokrotnie mniejszy.

Zastosowanie: przemysł samochodowy, konstrukcje kosmiczne, produkcja sprzętu na potrzeby medyczne.

Powrót do spisu treściPowrót do spisu treści

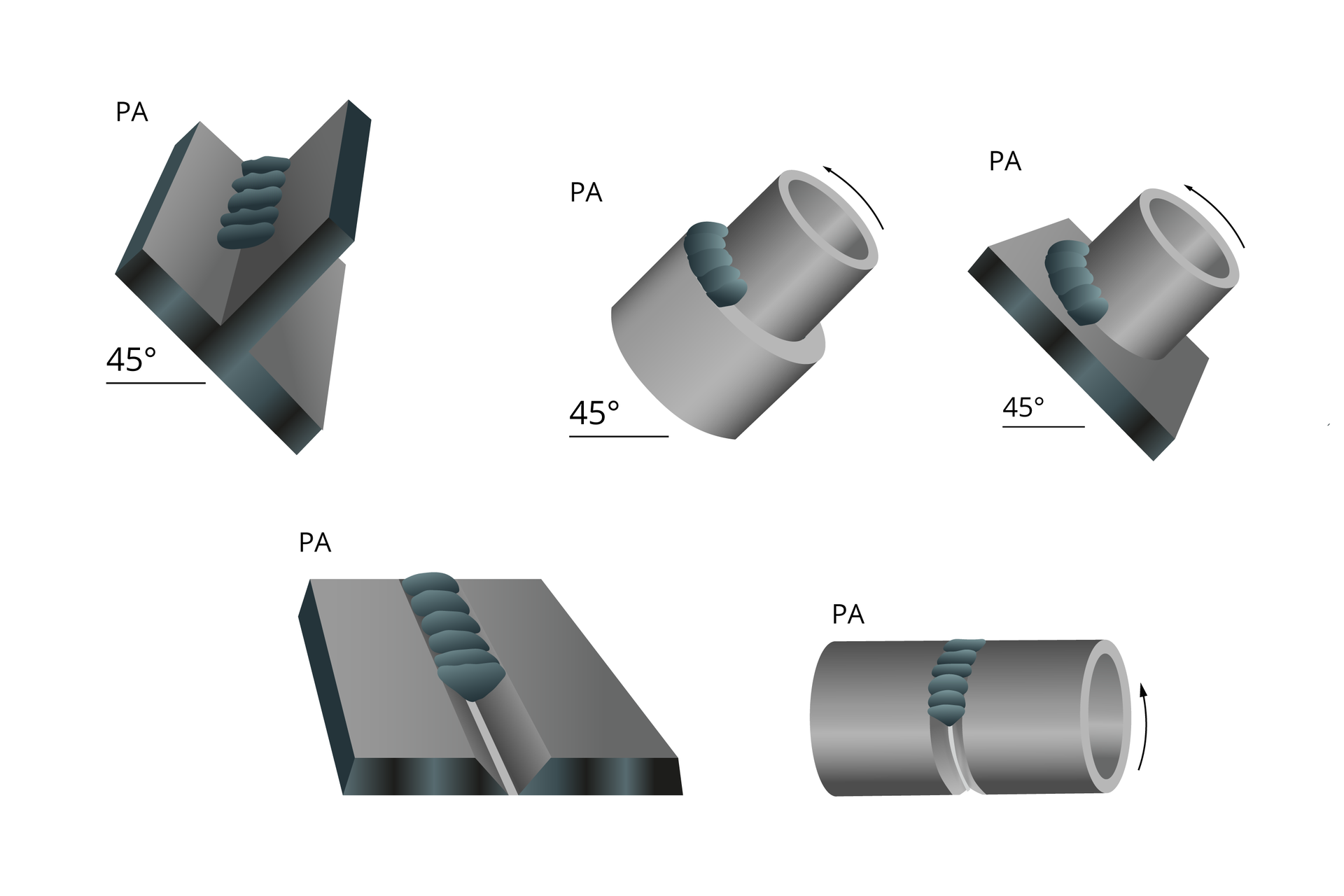

15. Pozycje spawalnicze

Pozycja spawalnicza to kąt pod jakim przykładamy elektrodę do łączonych elementów podczas spawania. Wyróżniamy pozycje podstawowe oraz wymuszone. Do pierwszej grupy zalicza się tylko jeden rodzaj – pozycja podolna. Gdy warunki nie pozwalają na zastosowanie wariantu podstawowego, należy przyjąć pozycje wymuszone. Terminologia została opracowana i ujęta w wykazie PN – EN ISO 6947.

Pozycja podolna PA

Wykorzystywana do wykonywania spoin czołowych w złączach doczołowych blach i złączach obrotowych rur ułożonych poziomo. Pozycją podolną można też stworzyć spoiny pachwinowe przy złączach teowych, wtedy jednak należy ułożyć materiały umożliwiające odpowiednie ustawienie elektrody we właściwy sposób.

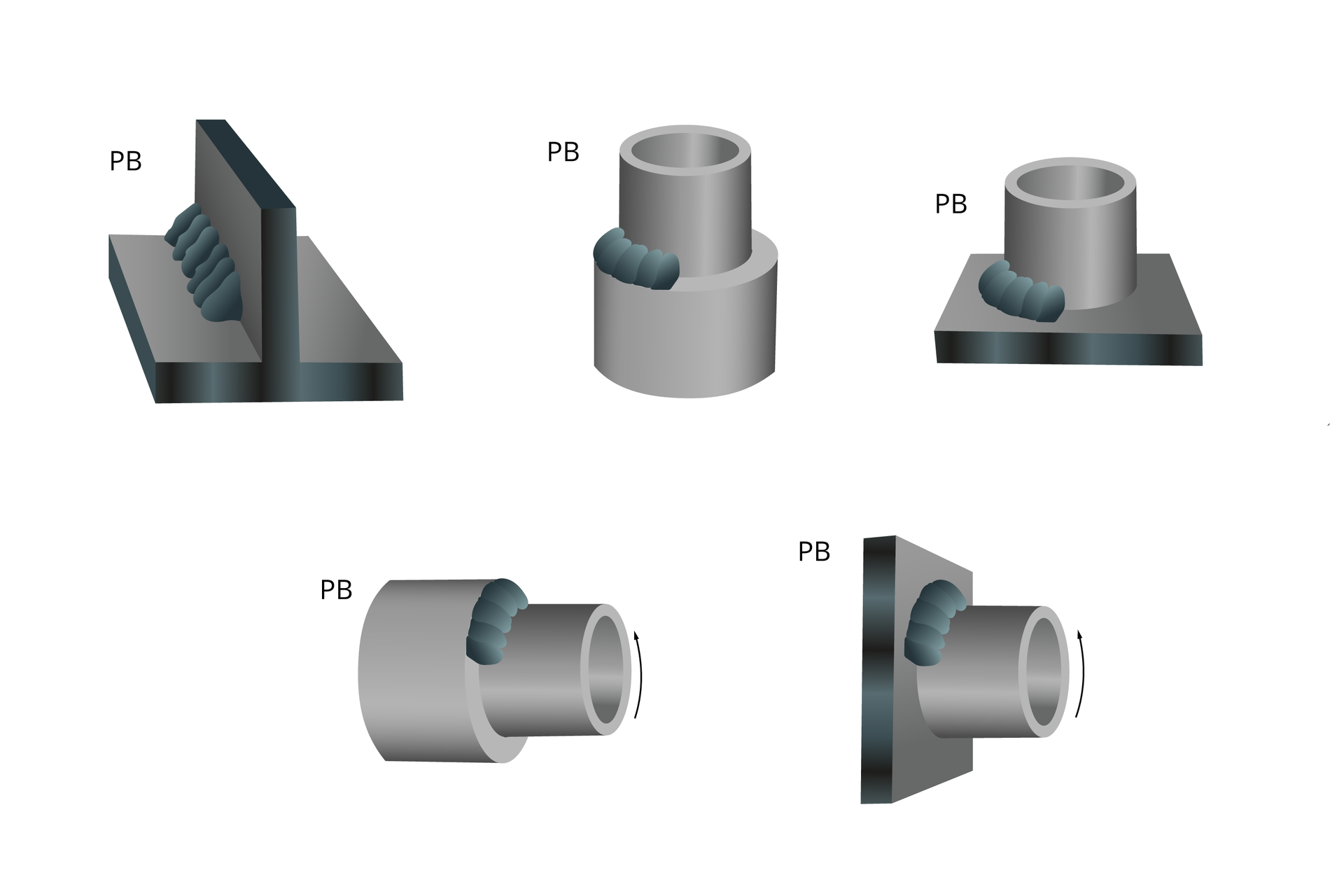

Pozycja naboczna PB

W pozycji nabocznej elektrodę przykłada się do łączonych elementów od góry pod kątem 45°. Jest ona podstawą do wykonania spoin pachwinowych w złączach teowych blach oraz przy pionowym i poziomym przyspawaniu rur do płaskiej powierzchni.

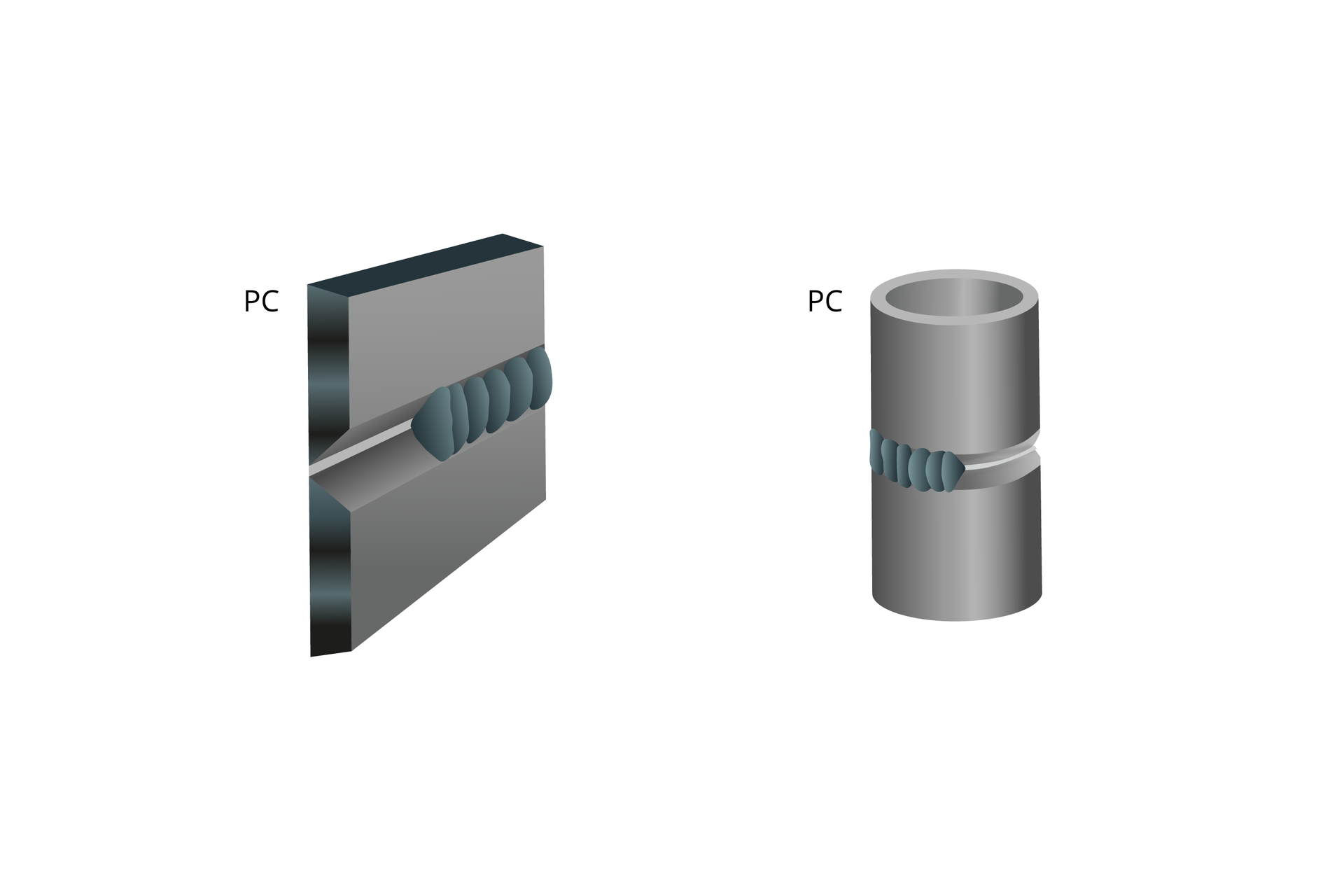

Pozycja naścienna PC

Pozycja przyjmowana podczas spawania elementów ustawionych w pionie lub wiszących na ścianach. Elektrodę przykłada się pod kątem 90° względem płaszczyzny i prowadzi się ją poziomo. Tą metodą można łączyć płaskie powierzchnie oraz ustawione pionowo rury.

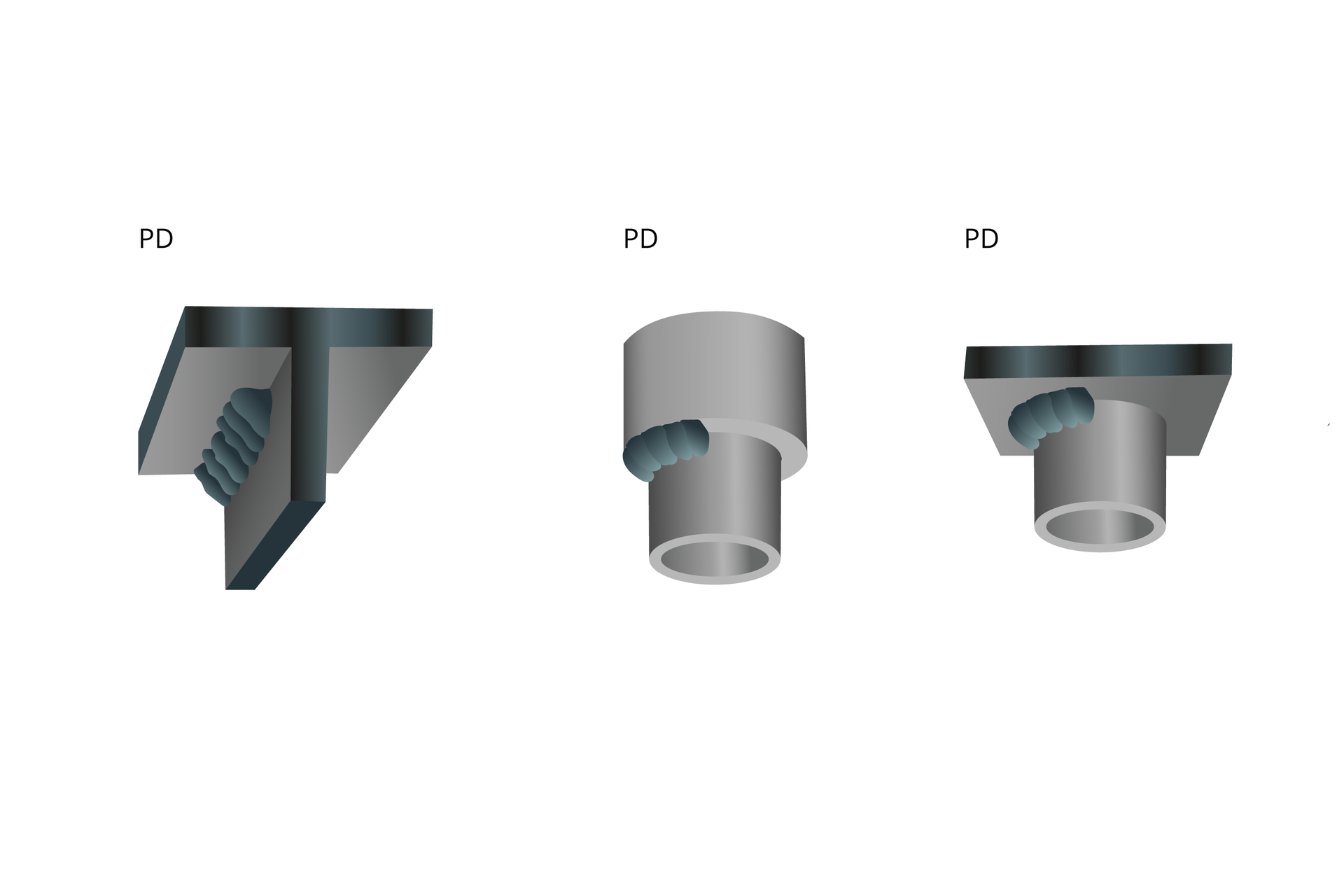

Pozycja okapowa PD

W tej metodzie elektroda przykładana jest pod kątem 45°, tak jak w pozycji nabocznej PB, z tym że robi się to od dołu.

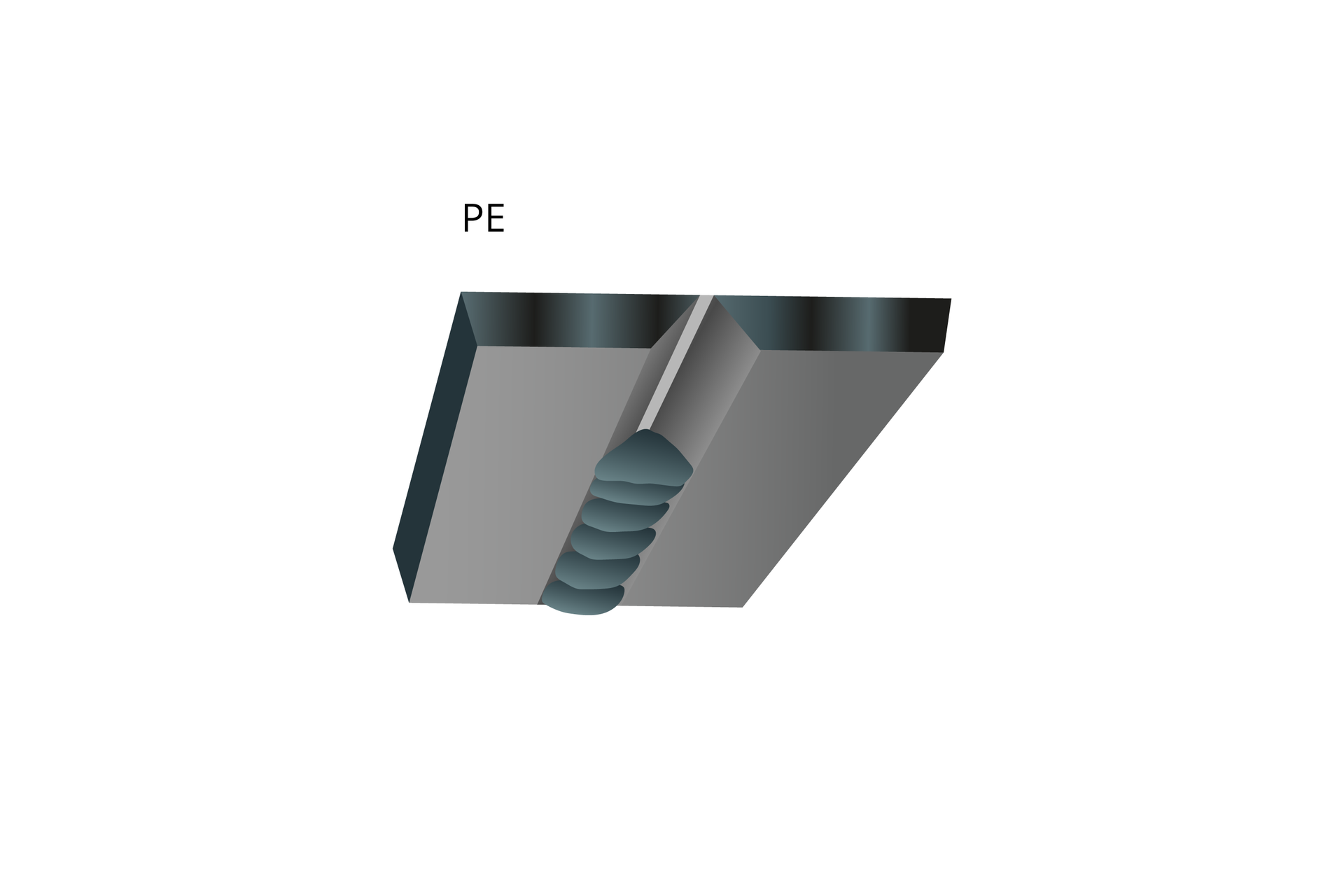

Pozycja pułapowa PE

Jest przeciwieństwem pozycji podolnej. Obrabiana powierzchnia wisi równolegle do podłoża, a elektrodę umieszcza się od spodu pod kątem prostym.

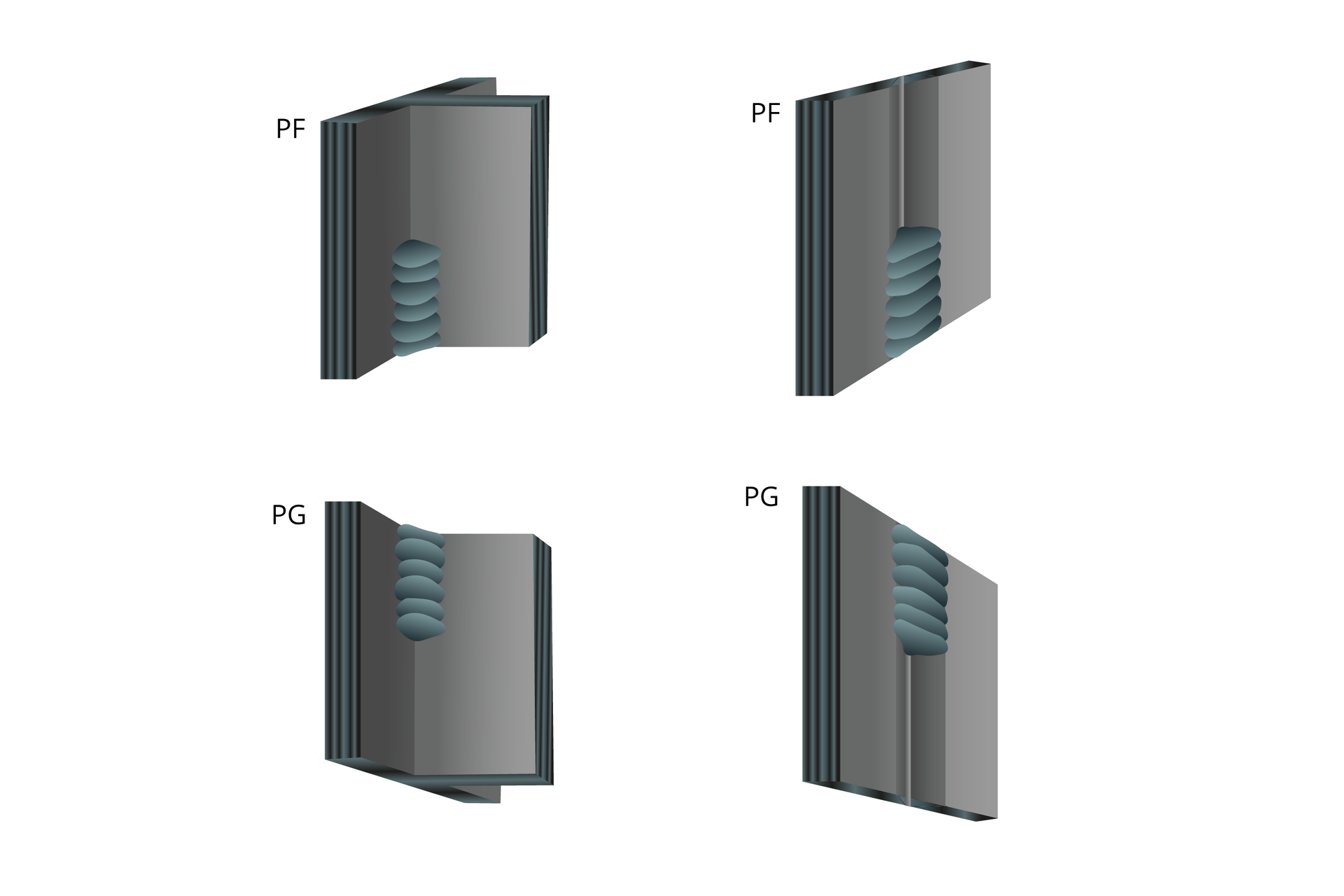

Pozycja pionowa PF (z dołu do góry) i PG (z góry do dołu)

W pozycji pionowej spawane obiekty są zawieszone na ścianie prostopadle do podłoża, a elektroda jest prowadzona z góry do dołu lub z dołu do góry. W zależności od ułożenia materiałów w pozycji pionowej można wykonać spoiny pachwinowe lub czołowe.

Powrót do spisu treściPowrót do spisu treści

16. Rodzaje spoin

Powrót do spisu treściPowrót do spisu treści

17. Powiązane ćwiczenia

Powrót do spisu treściPowrót do spisu treści