Zagadnienia z zakresu obsługi i naprawy pojazdów motocyklowych

MOT.04. Diagnozowanie, obsługa i naprawa pojazdów motocyklowych - Mechanik motocyklowy 723107

Czynności serwisowe

Każda śruba i nakrętka powinna być odkręcana i dokręcana precyzyjnie dobranym narzędziem. Odpowiedniego narzędzia należy używać także przy montażu i demontażu kołków, spinek i zaślepek. Mechanik, który nie stosuje się do tych zasad, pozostawi na elementach motocykla widoczne nieestetyczne ślady naprawy. Takie działanie obniży wartość naprawionego motocykla i wpłynie niekorzystnie na zaufanie klienta do serwisu.

Podczas demontażu należy odkładać wszystkie śrubki, nakrętki i spinki służące do zamontowania danego elementu do opisanego zamykanego naczynia (puszka, plastikowe pudełko itp.), aby później podczas montażu nie zastanawiać się, którymi śrubkami należy przykręcić na przykład owiewkę. Części zdemontowane należy ułożyć razem na jednej półce lub w pudle i opisać dokładnie, od jakiego są motocykla. Sprawdzą się tu przyklejane karteczki lub naklejki z taśmy papierowej. Jeżeli elementy będą przenoszone i zachodzi obawa odklejenia napisów, do opisywania elementów plastikowych, metalowych i pudełek ze śrubkami można używać zmywalnego flamastra spirytusowego. Oczywiście owiewki należy opisywać od strony wewnętrznej i w miejscach niewidocznych po zamontowaniu, gdyż nawet po zmyciu napisu mogą pozostać jakieś nieestetyczne ślady. Ogólnie rzecz ujmując, podczas rozbiórki motocykla należy postępować tak, aby później każdy obcy mechanik mógł z łatwością zorientować się, który element należy do danego pojazdu, gdzie pasuje i czym go przykręcić. Ułatwi to znacznie funkcjonowanie serwisu w przypadku choroby lub nieplanowanego urlopu jednego z mechaników.

Należy liczyć się z tym, że podczas rozbiórki niektóre spinki czy kołki zostaną uszkodzone i trzeba będzie na ich miejsce zamontować nowe. Jeżeli motocykl jest starszy lub był przechowywany czy eksploatowany w wilgoci, to także niektóre śruby i nakrętki będą wymagały wymiany, dlatego warto zgromadzić w serwisie pewien zapas typowych spinek, kołków, nakrętek i śrubek stosowanych do łączenia i mocowania plastikowych osłon współczesnych motocykli, aby w razie uszkodzenia takiego elementu wziąć drugi z półki i w ten sposób nie opóźniać pracy.

Montując głowicę, należy skorzystać ze schematu dokręcania śrub. Mamy wówczas gwarancję, że głowica nie zostanie uszkodzona podczas montażu. Schemat należy wykorzystać także przy odkręcaniu głowicy, bo jeśli będziemy wykręcać śruby po kolei, to na pewno głowica odkształci się podczas demontażu. Zgodnie z kolejnością podaną na schemacie należy odkręcić wszystkie śruby o obrotu i powrócić do pierwszej śruby, aby ponownie, po kolei odkręcać wszystkie śruby o obrotu, a następnie po obrotu, aż do całkowitego poluzowania wszystkich śrub. Dopiero poluzowane śruby można po kolei wykręcać całkowicie. Takie postępowanie jest właściwe nie tylko w przypadku głowic, ale także wszystkich większych pokryw i odlewów aluminiowych, takich jak pokrywa komory sprzęgła, miska olejowa, pokrywa zaworów, połówki bloku silnika. Jeżeli instrukcja nie określa kolejności odkręcania i dokręcania tych śrub, należy ustalić własny schemat, zgodnie z którym będą dokręcane po kolei śruby najbardziej oddalone od siebie. Najważniejsze jest, aby dokręcać śruby etapami, stopniowo zwiększając moment siły dokręcania.

Wymiana oleju i serwis układu smarowania

Smarowanie w okresie docierania

Kluczowe znaczenie dla długotrwałej i bezawaryjnej pracy silnika motocyklowego ma zapewnienie dobrego smarowania w okresie docierania. Należy zadbać o to, aby rozruch i praca nowego silnika motocyklowego przebiegały na oleju silnikowym zalecanym przez producenta. Nowe motocykle na czas transportu mają niekiedy zalewany do silników olej transportowy, który bardzo skutecznie chroni wnętrze silnika przed korozją (jest to szczególnie istotne przy długotrwałym transporcie morskim), ale ma bardzo niskie właściwości smarne i dlatego nie nadaje się do smarowania podczas rozruchu i pracy silnika. Po rozpakowaniu motocykla należy dokładnie zlać z silnika olej transportowy i napełnić go właściwym olejem do zalecanego poziomu. Wykonuje się to podczas przeglądu zerowego

, gdy motocykl jest przygotowywany do pierwszego uruchomienia przed wydaniem kupującemu. Pierwszy tysiąc kilometrów to czas wzajemnego docierania i dopasowywania współpracujących elementów, dlatego w tym okresie najlepiej dwukrotnie wymienić olej silnikowy, aby w miarę szybko usuwać duże ilości opiłków i drobin metalu dostających się do oleju. Dalsze docieranie silnika z olejem zanieczyszczonym opiłkami spowoduje przyspieszone zużycie współpracujących elementów. Pierwsza wymiana oleju powinna nastąpić już po przebiegu , gdyż olej jest już wówczas mocno zanieczyszczony. Druga wymiana oleju powinna nastąpić po , ponieważ po takim przebiegu silnik współczesnego motocykla można uznać za dotarty. Tak częste wymiany oleju w okresie docierania nie będą miały żadnych negatywnych skutków, pod warunkiem stosowania nowoczesnych motocyklowych olejów estrowych. Częstotliwość kolejnych wymian oleju określa zazwyczaj tabela w książeczce serwisowej, przygotowana przez producenta na podstawie badań starzenia zalecanego rodzaju oleju w zastosowanym typie silnika.

Kiedy należy skrócić okres między wymianami oleju?

Częstotliwość wymian oleju podawana w tabelach serwisowych obliczona jest dla silników motocykli eksploatowanych w warunkach normalnych. Istnieją jednak sytuacje, w których należy skrócić odstępy między wymianami oleju, gdyż olej szybciej się starzeje lub mocniej się zanieczyszcza. Jeżeli motocykl jest eksploatowany na krótkich dystansach, na przykład w ruchu miejskim, do oleju przedostaje się pewna ilość paliwa, które rozrzedza go i zmienia jego właściwości. Taki olej szybciej traci dobre właściwości smarne i należy go częściej wymieniać na świeży.

Jeżeli motocykl jest eksploatowany wyczynowo, wówczas silnik pracuje zazwyczaj w wyższych zakresach obrotów, w wyższych temperaturach i jest mocniej obciążany. Olej w tak eksploatowanym silniku szybciej się starzeje na skutek długotrwałego przegrzewania i zanieczyszczenia nagarem. Olej motocykla terenowego może zostać także zanieczyszczony wodą.

Do wnętrza silnika eksploatowanego w warunkach terenowych lub w warunkach podwyższonego zapylenia dostaje się pewna ilość drobin kwarcu, który wraz z olejem tworzy ścierną zawiesinę. Należy w tej sytuacji skrócić okresy pomiędzy wymianami oleju, aby nie dopuścić do przyspieszonego zużywania się współpracujących części.

Czy można wydłużyć okres pomiędzy wymianami oleju?

Jeżeli sezon motocyklowy ma się ku końcowi i wiadomo, że użytkownik nie przejedzie w tym okresie więcej niż kilkaset kilometrów, można wydłużyć okres pomiędzy wymianami oleju, tak aby wymiana zbiegła się z zakończeniem eksploatacji motocykla w danym roku. (Nie dotyczy to jednak motocykla, który jest w okresie docierania). Wydłużenie okresu eksploatacji motocykla na starym oleju, możliwe jest zwłaszcza w sytuacji, gdy użytkownik eksploatuje swój pojazd spokojnie i nie jeździ nim na krótkich dystansach. Z uwagi na sezonowość eksploatacji motocykla i długie postoje zimowe, nie zaleca się dłuższej eksploatacji oleju silnikowego niż jeden sezon.

Kiedy najlepiej wymieniać olej w motocyklu – przed sezonem czy po jego zakończeniu?

Jeżeli motocykl przechowywany jest w okresie zimowym w pomieszczeniu ogrzewanym, w którym panuje stała temperatura powyżej zera, to najlepiej zadbamy o jego silnik, wymieniając olej na nowy po zakończeniu eksploatacji w sezonie letnim. Brak dobowych i okresowych wahań temperatury w pomieszczeniu sprawi, że przez cały okres zimowego postoju motocykla do oleju nie dostanie się duża ilość pary wodnej, a na wewnętrzne elementy silnika nie będą szkodliwie oddziaływać kwasy wytrącające się w procesie starzenia oleju.

Jeżeli motocykl przechowywany jest w zimie pod plandeką lub w nieogrzewanym garażu, to wymianę oleju należy przeprowadzić dopiero po zakończeniu postoju zimowego, gdyż dobowe wahania temperatury sprawią, że do wnętrza silnika dostanie się spora ilość pary wodnej, która szkodliwie wpłynie na olej silnikowy.

Najkorzystniejsze dla trwałości silnika byłoby spuszczenie zużytego oleju silnikowego po zakończeniu letniej eksploatacji i zastąpienie go świeżym olejem zabezpieczającym silnik przed korozją w okresie zimowym, a następnie, po okresie postoju zimowego, spuszczenie oleju konserwującego i zastąpienie go świeżym olejem eksploatacyjnym. Tak też się robi w motocyklach wyczynowych, gdzie nie mają znaczenia koszty i pracochłonność serwisu, a wszystkie działania nastawione są na osiągnięcie jak najlepszego sportowego wyniku.

Duży i mały serwis olejowy

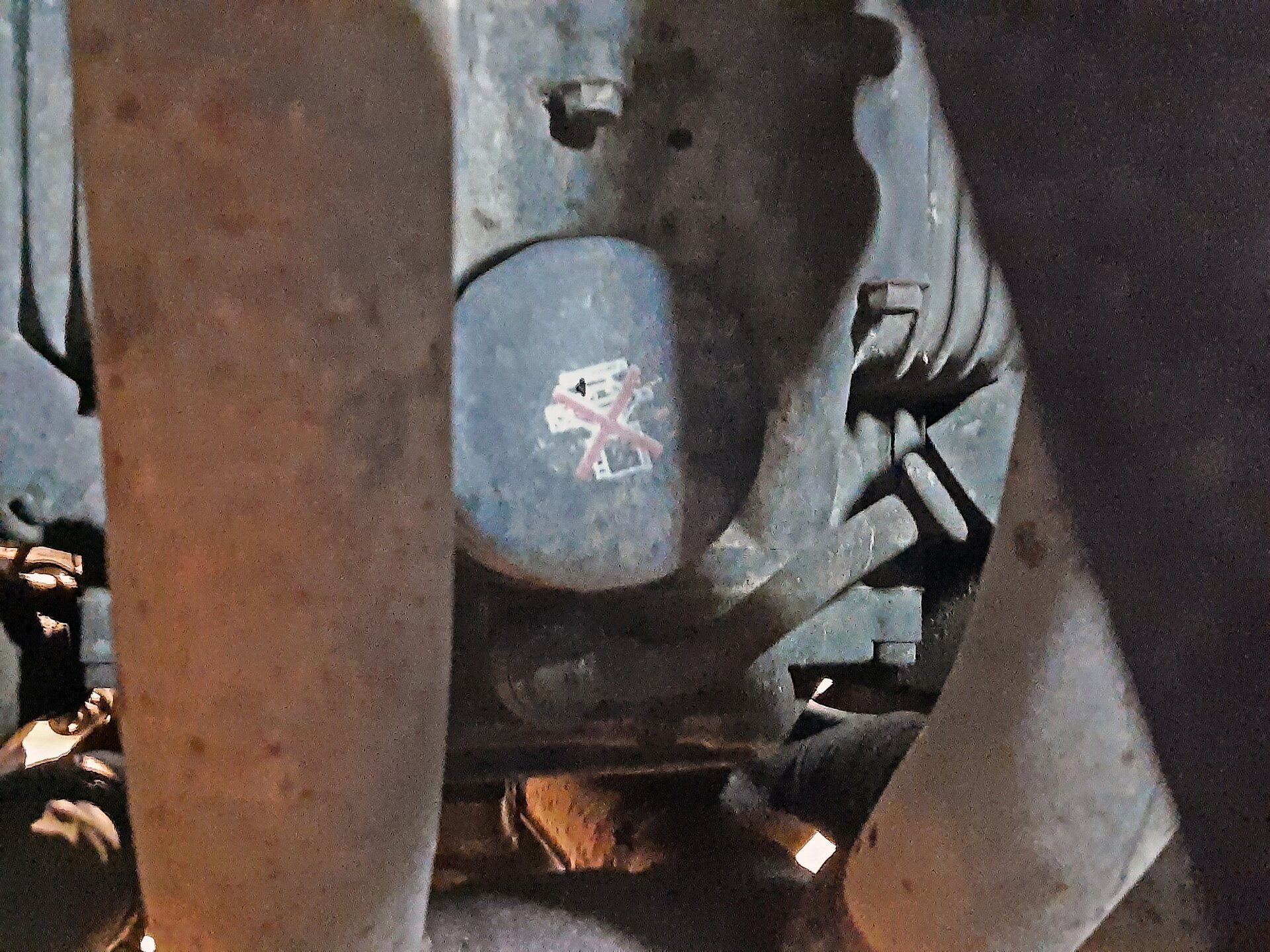

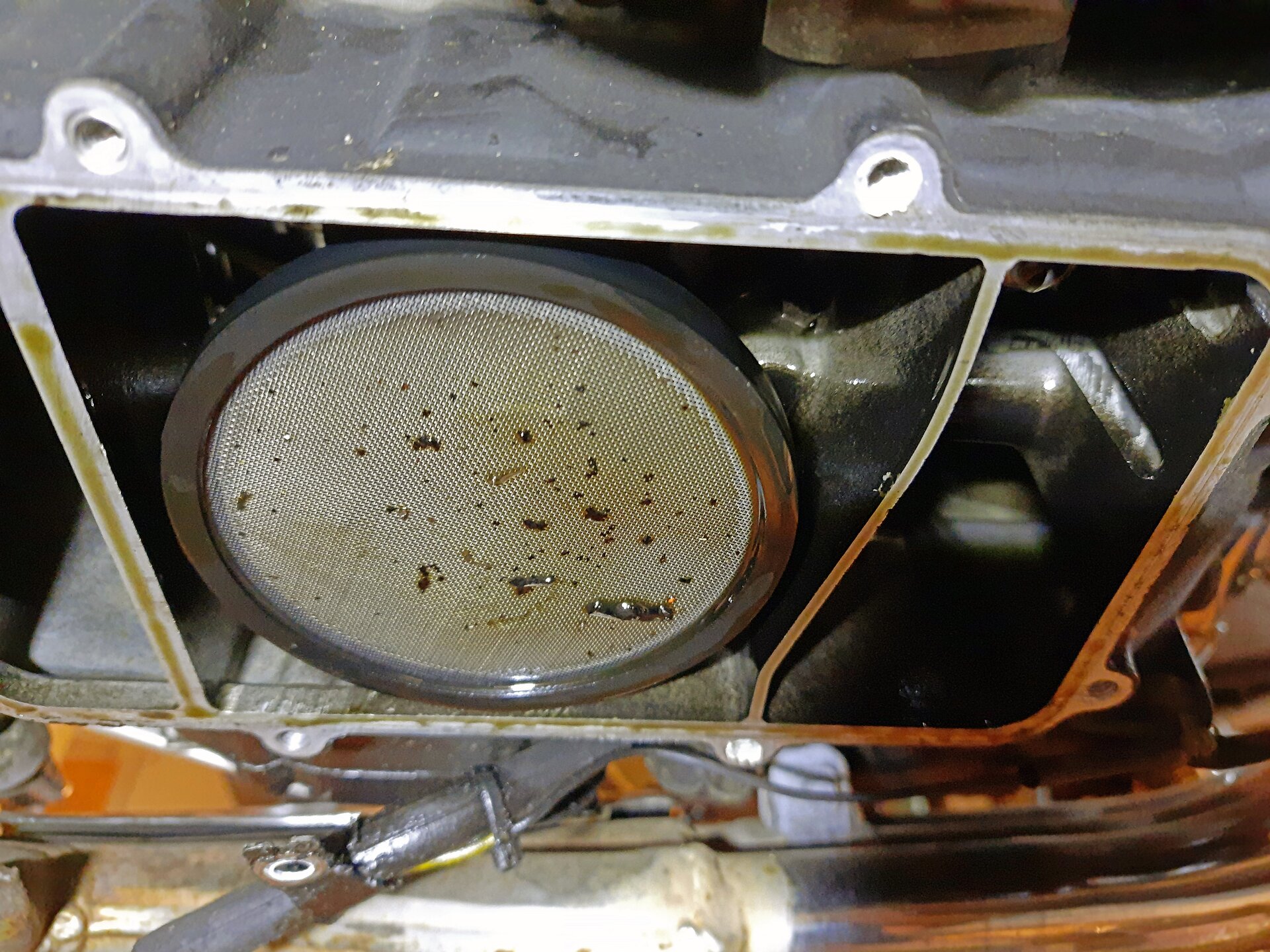

Mały serwis olejowy polega na wymianie zużytego oleju silnikowego na świeży, wymianie filtra oleju dokładnego oczyszczania wraz z uszczelką oraz na usunięciu metalowych opiłków wyłapywanych przez magnes zamocowany na korku spustowym. Zanieczyszczenia w układzie smarowania nie osadzają się jednak wyłącznie na filtrze dokładnego oczyszczania. Grubsze zanieczyszczenia wychwytywane są przez siatkę filtra wstępnego oczyszczania, szlam olejowy gromadzi się na ściankach i na dnie zbiornika oleju, a kanały olejowe są stopniowo zanieczyszczane drobniejszymi osadami. Prawidłowo serwisowany motocykl powinien mieć przeprowadzany duży serwis olejowy co drugą, a najrzadziej co trzecią wymianę oleju.

W ramach dużego serwisu olejowego należy oczyścić magistralę olejową, oczyścić zbiornik oleju lub miskę olejową, wymyć filtr wstępnego oczyszczania, który wymienia się tylko w przypadku stwierdzenia uszkodzeń, i oczywiście – tak jak w przypadku małego serwisu – wymienić olej i filtr dokładnego oczyszczania oraz usunąć metalowe opiłki wyłapywane przez magnes zamocowany na korku spustowym. Przy okazji powinny zostać skontrolowane i oczyszczone zawory olejowe oraz czujnik ciśnienia oleju.

Ponieważ filtr dokładnego oczyszczania jest prawie zawsze filtrem szeregowym, jego zapchanie spowodowałoby utratę smarowania silnika, dlatego stosuje się zawór obejściowy, który w przypadku zapchania filtra dokładnego oczyszczania puszcza olej bezpośrednio z pompy do układu smarowania. Drugi zawór związany z filtrem dokładnego oczyszczania to zawór nadciśnienia, który chroni delikatny wkład filtrujący przed rozerwaniem na skutek nadmiernego wzrostu ciśnienia oleju podawanego z pompy (na przykład przy bardzo wysokich obrotach silnika). Nadmierny wzrost ciśnienia sprawia, że zawór otwiera się i wypuszcza nadmiar oleju do miski olejowej. Nowoczesne silniki motocyklowe mogą być jeszcze wyposażone w zawór zwrotny, stosowany niekiedy zamiast zaworu obejściowego. Zawór ten zapobiega grawitacyjnemu cofaniu się słupa oleju

i suchemu lub półsuchemu rozruchowi silnika.

Czyszczenie magistrali olejowej w silniku czterocylindrowym wykonujemy po odkręceniu obu korków zamykających dostęp do magistrali. Należy wypchnąć z jej wnętrza zanieczyszczenia za pomocą wycioru zrobionego ze sztywnego drutu i bawełnianej szmatki.

Wymiana oleju powinna odbywać się w taki sposób, aby zużyty olej został spuszczony korkiem spustowym, nie zaś odciągnięty ssakiem (co na szczęście jest rzadko praktykowane przy serwisowaniu motocykli). Grawitacyjny wypływ oleju w najniższym punkcie miski olejowej sprzyja wypłynięciu większości zanieczyszczeń. Przy okazji trzeba oczyścić z opiłków magnesik umocowany na śrubie pełniącej funkcję korka spustowego. Bardzo ważne jest, aby przed każdym dokręceniem wymieniać miedziane lub aluminiowe uszczelki korka spustowego i korków magistrali olejowej. Dokręcanie korka na starą uszczelkę na pewno spowoduje uszkodzenie powierzchni uszczelniającej w korpusie silnika lub obudowie zbiornika oleju. Jeżeli instrukcja obsługi motocykla zawiera takie wskazanie, przed zamontowaniem właściwe może być napełnienie olejem filtra dokładnego oczyszczania w obudowie własnej. Zaniedbanie tej czynności może skutkować uszkodzeniem silnika na skutek zapowietrzenia układu smarowania. Przed dokręceniem filtra dokładnego oczyszczania lub obudowy wkładu tego filtra należy pokryć świeżym olejem jego gumowe uszczelki. Ułatwi to dokręcanie i zapobiegnie sfałdowaniu uszczelek. Filtr należy dokręcić właściwym momentem (filtr w obudowie własnej można silnie dokręcić ręką, jeżeli jest do niego dostateczny dostęp). Zbyt silne dokręcenie filtra utrudni jego odkręcenie przy następnej wymianie oleju. Po zalaniu świeżego oleju należy na chwilę uruchomić silnik, a następnie uzupełnić poziom oleju do znaku kontrolnego na miarce lub w okienku rewizyjnym.

Przyspieszone zużycie związane z suchymi rozruchami

Nawet identycznie wyglądające filtry dokładnego oczyszczania niekoniecznie są ze sobą zamienne. Te same wymiary, gwinty, a nawet przepustowość wkładu filtrującego nie gwarantują zamienności. Jeżeli zamontujemy filtr wyposażony w zawór obejściowy zamiast nowoczesnego filtra posiadającego zawór zwrotny, to znacznie skrócimy żywotność silnika i narazimy na zatarcie panewki wałków rozrządu umieszczone w głowicy. Podobna sytuacja wystąpi, jeżeli zawór zwrotny zablokuje się w pozycji otwartej.

Jak wiadomo, już w chwilę po zatrzymaniu silnika czterosuwowego ciśnienie wytworzone przez pompę olejową w układzie smarowania zanika, a olej spływa z elementów silnika do miski olejowej. W momencie rozruchu zimnego silnika pomiędzy powierzchniami współpracujących elementów znajduje się zbyt mała ilość oleju, aby mogła wytworzyć się warstwa nośna dostatecznie oddzielająca obie powierzchnie. Występuje wtedy tarcie półpłynne, szkodliwe dla silnika. Warunki pracy są lepsze niż w przypadku tarcia suchego, ale opory tarcia i zużycie powierzchni współpracujących części jest znacznie wyższe niż w przypadku tarcia płynnego. Zawór zwrotny, montowany często wewnątrz obudowy filtra oleju, chroni silnik przed suchymi rozruchami, gdyż zapobiega spływaniu oleju z przewodów układu smarowania. Dzięki temu prawidłowe ciśnienie oleju w układzie pojawia się już w chwilę po rozruchu silnika lub już wtedy, gdy wał korbowy zaczyna być napędzany przez rozrusznik elektryczny. Jeżeli lampka kontroli ciśnienia oleju świeci się jeszcze przez chwilę po rozruchu silnika, to koniecznie należy sprawdzić zawór zwrotny. Zawór ten spotykamy w silnikach mocno wysilonych, charakteryzujących się również małymi wartościami luzów między współpracującymi częściami, lub w filtrach przeznaczonych do tych silników. Możemy zapobiegać niekorzystnemu zjawisku przyspieszonego zużycia silnika na skutek suchych rozruchów, przy każdej wymianie oleju kontrolując zawór zwrotny zamontowany w silniku lub skrupulatnie sprawdzając, czy został wybrany i zamontowany właściwy filtr oleju w obudowie własnej, wyposażony w zawór zwrotny i pochodzący od producenta godnego zaufania. Kierowanie się przy zakupie nowego filtra oleju wyłącznie ceną jest bardzo złym sposobem oszczędzania, gdyż źle działający lub niedziałający zawór zwrotny powoduje przyspieszone zużycie panewek silnika i drastycznie skraca jego żywotność.

Powrót do spisu treściPowrót do spisu treści

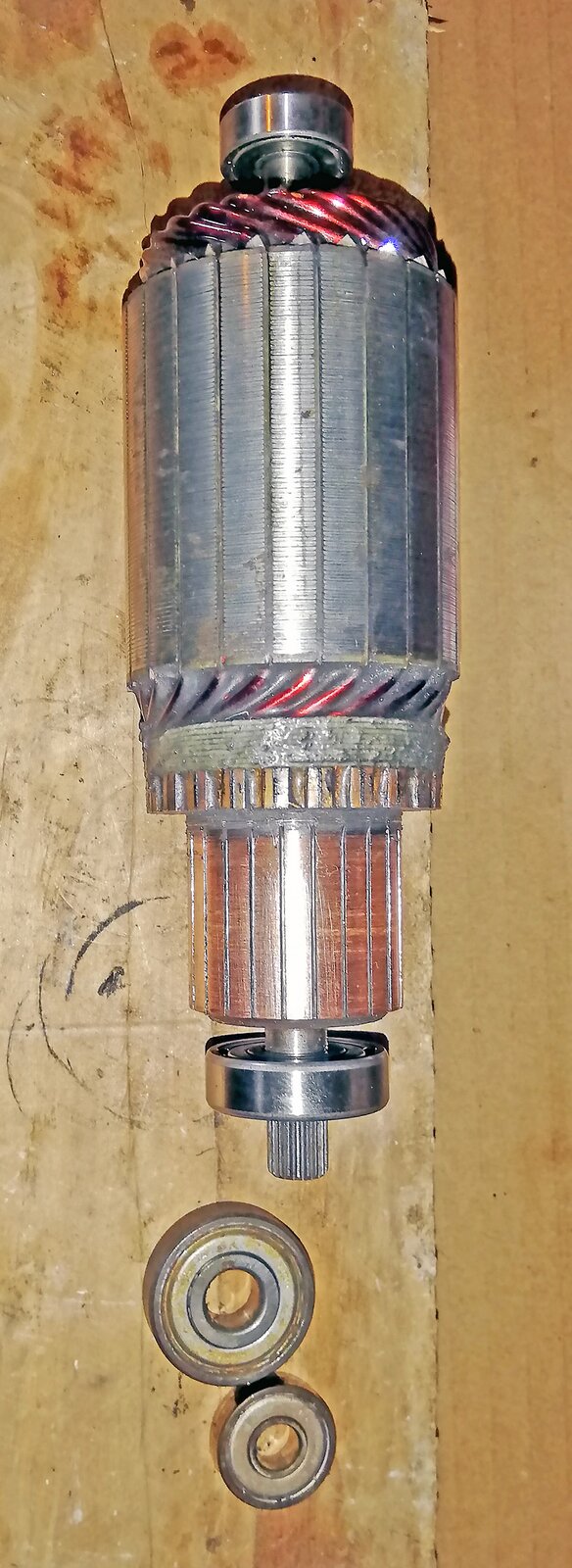

Czyszczenie układu smarowania silnika dwusuwowego

Motocykle napędzane silnikami dwusuwowymi wyposażonymi w smarowanie dozownikowe wymagają okresowego czyszczenia układu smarowania, niezależnie od typu zastosowanego układu smarowania. W ramach tego czyszczenia należy wykonać następujące czynności:

spuścić olej ze zbiornika oleju, oczyścić zbiornik i napełnić świeżym olejem właściwym dla konkretnego modelu motocykla,

skontrolować działanie pompy oleju lub wymienić uszkodzoną pompę,

skontrolować działanie cięgna sterującego wydatkiem pompy oleju; ewentualnie wymienić lub wyregulować to cięgno,

przeczyścić przewody olejowe za pomocą sprężonego powietrza, a w szczególnych wypadkach udrożnić mechanicznie lub wymienić zatkany przewód,

w przypadku zbyt dużego zużycia oleju w układach smarowania z częściowo wymuszonym obiegiem oleju (Injectolube) – wymienić uszkodzone uszczelniacze łożysk wału korbowego, aby zapobiec przedostawaniu się do skrzynki korbowej oleju smarującego łożyska.

Wymiana filtra powietrza

Proces filtrowania jest niezmiernie ważny dla prawidłowej pracy i trwałości silników współczesnych motocykli. Filtry powietrza służą do usuwania zanieczyszczeń z powietrza zasysanego do układu dolotowego. Zatrzymują one przede wszystkim nieorganiczne twarde cząstki kurzu mające niszczący wpływ na wewnętrzne elementy silnika, a także szkodliwe zanieczyszczenia, takie jak organiczne drobiny kurzu, pyłki i nasiona roślin, woda deszczowa.

Filtrowanie powietrza dopływającego do cylindra to niejedyna funkcja współczesnego filtra powietrza. Zależnie od konstrukcji układu dolotowego filtr powietrza o zbyt dużym oporze przepływu może powodować wzbogacenie mieszanki paliwowo‑powietrznej, a filtr powietrza o zbyt małym oporze będzie wpływać na zubożenie mieszanki paliwowo‑powietrznej. Tak właśnie będzie się działo w silniku z zasilaniem gaźnikowym. Jeżeli silnik jest zasilany wtryskowo, to pomiar ilości zasysanego powietrza odbywa się za filtrem powietrza, a więc niekorzystny wpływ niewłaściwie dobranych oporów przepływu filtra powietrza będzie częściowo kompensowany. Jednak i w tym wypadku niewłaściwe opory przepływu powietrza przez filtr będą miały niekorzystny wpływ na osiągi silnika.

Układy dolotowe wykorzystujące zjawiska falowe wymagają do prawidłowego funkcjonowania filtrów powietrza o ściśle określonych oporach przepływu. Filtr o zbyt dużym oporze spowoduje niedostateczne napełnianie świeżą mieszanką przestrzeni nad tłokiem, natomiast filtr o zbyt małym oporze wywoła zakłócenie zjawisk falowych i cofanie świeżego ładunku do kolektora dolotowego, co w obu wypadkach objawi się spadkiem osiągów silnika. Silniki współczesnych motocykli pracują z wykorzystaniem zjawisk falowych, dlatego ich filtry powietrza muszą nie tylko być dopasowane wymiarami, ale także charakteryzować się oporami przepływu ściśle określonymi przez producenta pojazdu. Zastosowanie zamiennikowego filtra niskiej jakości, o prawidłowych wymiarach, ale niewiadomych oporach przepływu, nie gwarantuje prawidłowego funkcjonowania silnika. Każda zmiana parametrów filtra powietrza musi łączyć się ze zmianą istotnych parametrów współczesnego silnika, takich jak choćby pojemność komory zasobnikowej, długość kolektora dolotowego, charakterystyka układu wylotowego, a także parametrów urządzenia zasilającego, takich na przykład jak czas wtrysku i dawka wtryskiwanego paliwa. Dlatego tak ważne jest, aby filtr powietrza zainstalowany w układzie dolotowym współczesnego silnika posiadał wszystkie parametry zgodne z zaleceniami producenta pojazdu.

Nawet prawidłowo dobrany filtr powietrza nie może pracować zbyt długo. Wypełnia się zanieczyszczeniami, a jego opory przepływu wzrastają. Może to doprowadzić do uszkodzeń, a na pewno wpłynie niekorzystnie na trwałość i osiągi pojazdu. Producent pojazdu wyznacza okres pracy dla każdego rodzaju filtra działającego w przeciętnych warunkach, dlatego eksploatując pojazd w warunkach podwyższonego zanieczyszczenia, należy skrócić okres eksploatacji filtra powietrza.

Wymontowanie i zamontowanie filtra powietrza nie jest czynnością trudną. W zależności od konstrukcji układu dolotowego filtr powietrza znajduje się w miejscu mniej lub bardziej dostępnym, a czynności zmierzające do jego wymiany lub wyczyszczenia zamieszczone są w instrukcji obsługi dołączanej do każdego sprzedawanego motocykla. Współczesne jednoślady wyposażane są przeważnie w papierowe wkłady filtrujące, które wymieniamy po określonym przebiegu. Jeżeli jeździmy po zapylonych drogach, należy pomiędzy wymianami czyścić papierowy wkład filtra powietrza. Po wymontowaniu można go wytrzepać lub przedmuchać strumieniem sprężonego powietrza z kompresora. Mniejsze jednoślady posiadają często wkłady gąbkowe, które należy wypłukać preparatem czyszczącym i nasączyć specjalnym olejem od filtrów powietrza. Wkład gąbkowy wymieniamy w przypadku jego uszkodzenia (rozerwania, utraty wymiarów). Podobnie postępuje się z filtrami sportowymi, stożkowymi lub typu K&N.

Podczas wymiany lub czyszczenia filtra powietrza nie należy zapominać o oczyszczeniu komory filtra powietrza i komory zasobnikowej, gdzie mogą odkładać się zanieczyszczenia olejowe i pył, który nie został zatrzymany przez wkład filtrujący powietrze. Taki pył i ciała obce mogą przedostać się do silnika i dlatego należy koniecznie je usunąć. Obecność oleju w obudowie filtra powietrza nie musi świadczyć o uszkodzeniu układu odpowietrzania skrzynki korbowej lub o zużyciu silnika. Niekiedy konstrukcja układu odpowietrzania skrzynki korbowej (krótki przewód odpowietrzający) w połączeniu z zamiłowaniem użytkownika do sportowej jazdy skutkują przedostawaniem się dużych ilości oleju do obudowy filtra. Ważne jest, aby przy okazji wymiany wkładu filtrującego powietrze usunąć olej z obudowy. Zapobiegnie to zasysaniu oleju do rury dolotowej.

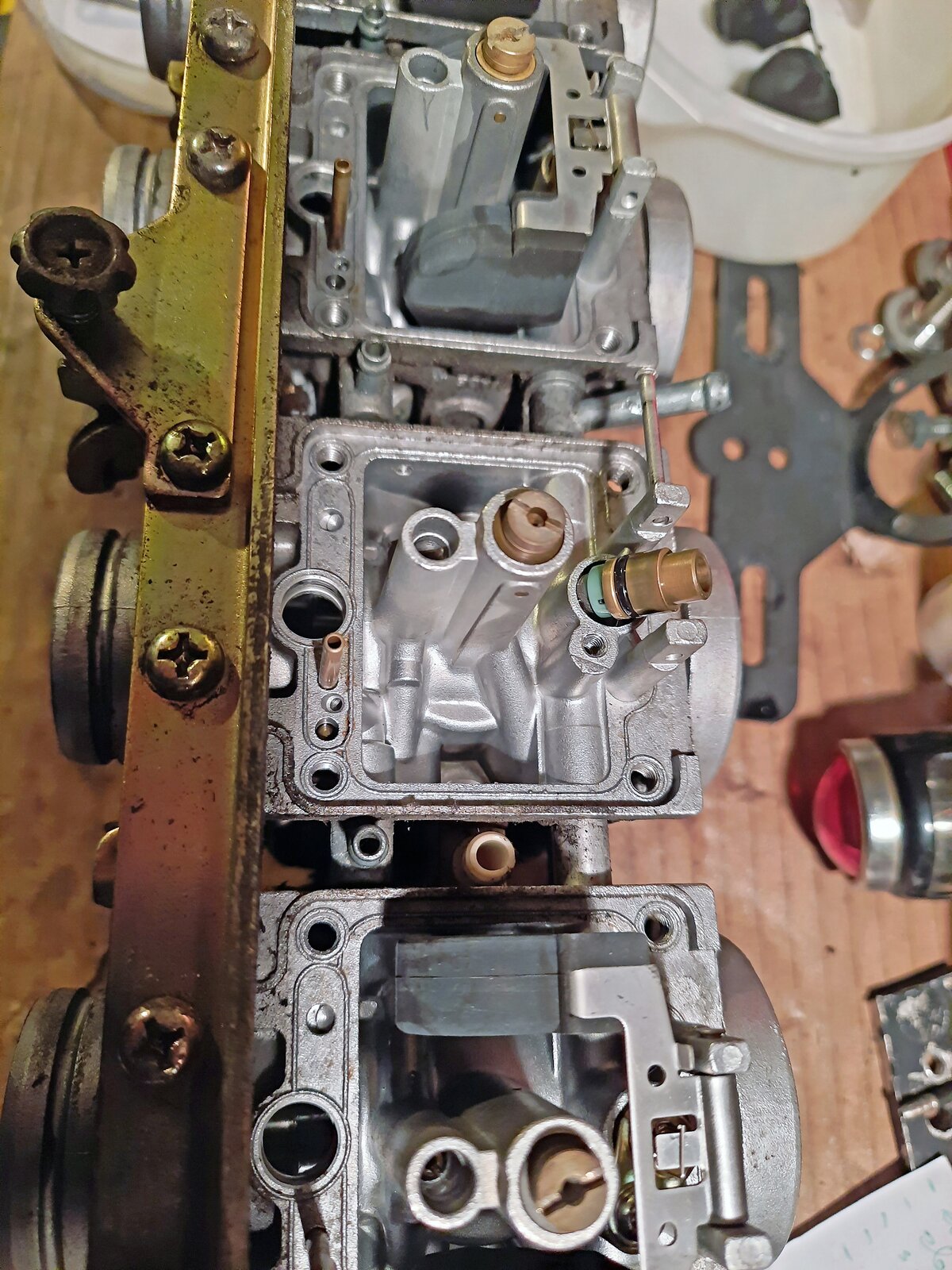

Czyszczenie i regulacja gaźnika

Współczesne jednoślady zasilane są w większości instalacjami wtryskowymi, ale w użytkowaniu jest jeszcze duża grupa motocykli i skuterów wyposażonych w gaźniki. Sezonowość użytkowania jednośladów sprawia, że każdej wiosny, po postoju zimowym, ich właściciele zadają sobie pytanie: czy trzeba czyścić i regulować gaźnik?

.

Wszystko zależy od intensywności użytkowania i warunków zimowego przechowywania pojazdu. Powszechnie wiadomo, że zanieczyszczenia znajdujące się w paliwie osadzają się na dnie komory pływakowej gaźnika. Jeżeli zatem w sezonie letnim motocykl przejechał nie więcej niż , to w gaźniku odłożyło się niewiele zanieczyszczeń. Jeżeli po zimowym postoju motocykl łatwo dał się uruchomić i pracuje poprawnie, to czyszczenie gaźnika możemy odłożyć do przyszłej wiosny.

Motocykl, który w sezonie przejechał kilka lub kilkanaście tysięcy kilometrów, ma na pewno sporo zanieczyszczeń w komorze pływakowej gaźnika. Jeżeli taki motocykl był przechowywany w zimie w ogrzewanym garażu i całe paliwo odparowało z komory pływakowej i wytworzyły się tam tlenki metalu, to najlepiej zaniechać prób wiosennego rozruchu i najpierw gruntownie oczyścić gaźnik. Próba uruchomienia motocykla z tak zanieczyszczonym gaźnikiem może spowodować zatkanie dysz i kanalików gaźnika, a jazda z nieprawidłowo działającym gaźnikiem grozi uszkodzeniem silnika.

Czyszczenie gaźnika paliwem własnym

Należy wyjaśnić, że większość nowoczesnych gaźników motocyklowych wyposażono w układ pozwalający na przepłukiwanie komory pływakowej świeżym paliwem ze zbiornika. W dnie komory pływakowej znajduje się kanał odpływowy zamykany śrubą. Ustawienie kranika w pozycji PRI (swobodnego wypływu paliwa pod wpływem siły ciążenia) i odkręcenie śruby zamykającej kanał odpływowy powoduje przepłukanie komory pływakowej czystą benzyną ze zbiornika, bez konieczności wymontowania i rozbiórki gaźnika. Na końcówkę kanału odpływowego należy założyć rurkę, a jej koniec umieścić w zbiorniczku, do którego będzie chwytane wypływające paliwo. Przepływ paliwa przez komorę pływakową należy kontynuować do momentu, w którym z rurki odpływowej wypływa czyste paliwo bez osadów. Taki sposób przepłukiwania komory pływakowej nie może zastąpić rzetelnego czyszczenia gaźnika. Może jednak pomóc w doraźnym usunięciu awarii gaźnika w drodze lub zapewnić profilaktyczne czyszczenie gaźnika po zimowym postoju.

Serwis gaźnika

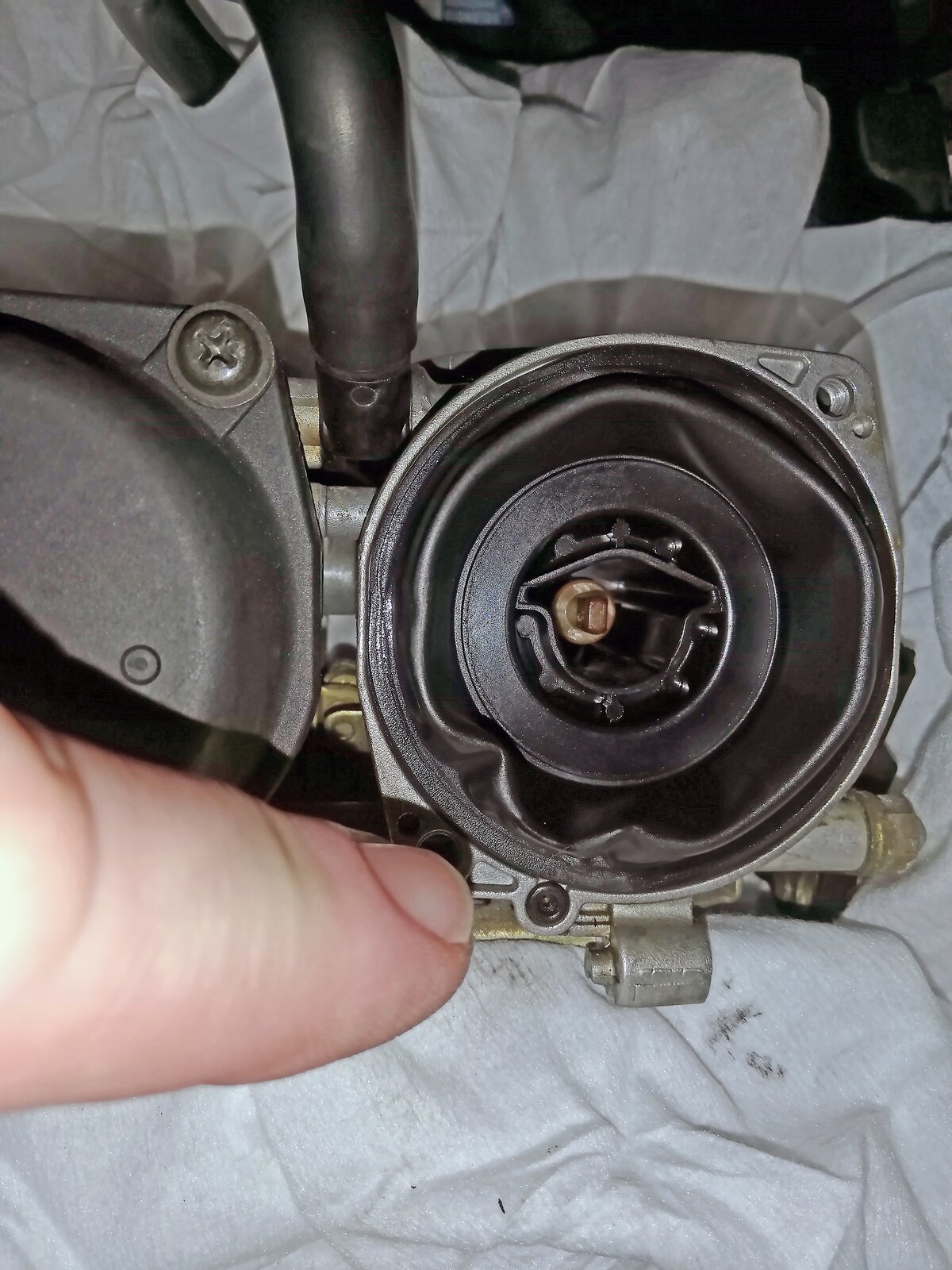

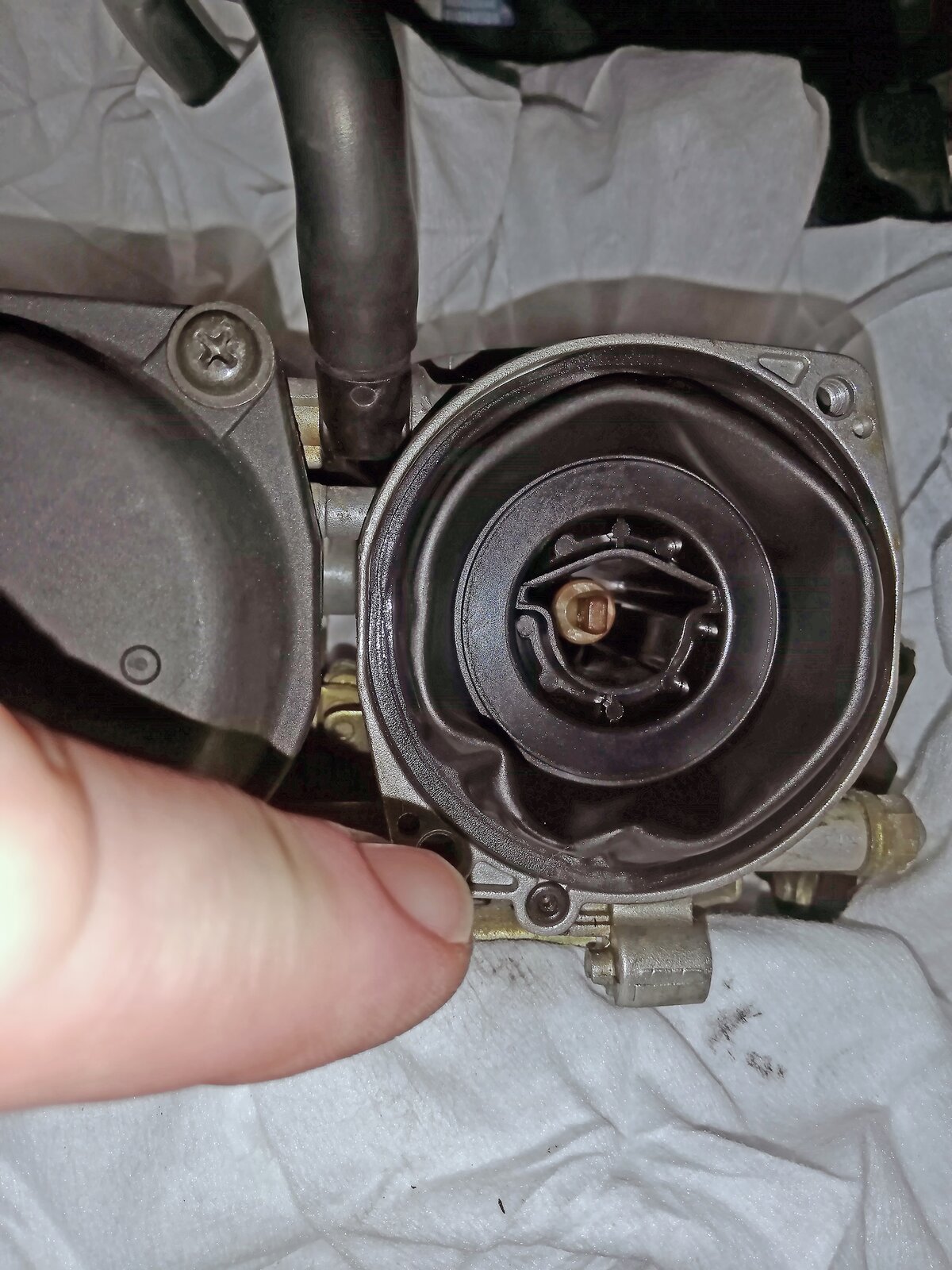

Prawidłowo przeprowadzone czynności serwisowo‑obsługowe gaźnika należy zawsze rozpocząć od usunięcia zanieczyszczeń, czyli zdemontowania gaźnika, wymycia, przedmuchania sprężonym powietrzem i oczyszczenia dysz i kanalików. Jeżeli gaźnik wygląda na mocno zabrudzony lub dawno nieserwisowany, należy przeprowadzić czyszczenie korpusu gaźnika w myjce ultradźwiękowej. Po rozmontowaniu gaźnika i usunięciu z korpusu wszelkich elementów plastikowych i gumowych korpus gaźnika umieszczamy w myjce ultradźwiękowej wypełnionej płynem, tak aby cały korpus był w nim zanurzony. Można czyścić w myjce także metalową obudowę komory pływakowej. Czas czyszczenia elementów gaźnika w myjce ultradźwiękowej jest uzależniony od mocy rezonatora myjki, temperatury roztworu myjącego i stanu zabrudzenia gaźnika. Im mniejsza moc rezonatora i chłodniejszy płyn, tym dłużej należy kontynuować czyszczenie. Następnie należy sprawdzić stan elementów gaźnika, zwracając szczególną uwagę na sprawne działanie zaworka iglicowego, stan uszczelek, membran i zużycie przepustnic. Jeżeli części do serwisowanego gaźnika są łatwo dostępne, lepiej profilaktycznie wymienić wszystkie uszczelki i zaworek iglicowy. Oczyszczony i częściowo zmontowany gaźnik jest gotowy do ustawienia poziomu paliwa (lub poziomu pływaka w stosunku do obudowy gaźnika). Poziom paliwa to najważniejszy parametr regulacyjny, który ma wpływ na pracę gaźnika w całym zakresie obrotów. Należy zwrócić szczególną uwagę na to, że całkowicie bezcelowe jest dokonywanie jakichkolwiek regulacji na gaźniku brudnym i posiadającym niewyregulowany poziom paliwa.

W zależności od stopnia komplikacji, gaźniki motocyklowe, oprócz układu głównego – składającego się z dyszy głównej paliwowej, układu napowietrzającego i rozpylacza z iglicą – mogą posiadać układ biegu jałowego, układ rozruchowy, jeden lub więcej układów obejściowych, układ podciśnieniowy, pompkę przyspieszenia itp. Należy po kolei odpowiednio wyregulować wszystkie te układy, zwracając szczególną uwagę na dane serwisowe podawane przez producenta motocykla i na zainstalowanie dysz o odpowiedniej przepustowości. Ostateczna regulacja może zostać wykonana dopiero po przeprowadzeniu jazdy próbnej, gdyż do uzyskania żądanego zachowania się motocykla w różnych warunkach pracy może być konieczne wprowadzenie drobnych zmian w ustawieniach gaźnika.

Bywa, że po przeprowadzeniu czyszczenia i regulacji jazda próbna wykazuje nieprawidłową reakcję motocykla w jakimś zakresie obrotów wału korbowego. Zanim ponownie rozmontujemy gaźnik, aby na chybił trafił poszukiwać usterki, trzeba przypomnieć sobie, że:

poziom paliwa odpowiada za pracę silnika w pełnym zakresie obrotów,

wielkość dyszy biegu jałowego i ustawienie układu wolnych obrotów odpowiada tylko za pracę silnika w zakresie niskich i podwyższonych niskich obrotów,

ustawienie układu rozruchowego i dysza układu rozruchowego odpowiadają za pracę silnika tylko wtedy, gdy układ ten jest włączony. Jeżeli zatem rozgrzany silnik nie chce pracować po wyłączeniu

ssania

, oznacza to, że gaźnik nie przygotowuje dostatecznie bogatej mieszanki dla wolnych obrotów. Trzeba wówczas ponownie skontrolować poziom paliwa lub poziom pływaka, a jeśli jest on prawidłowy, warto jeszcze raz przeczyścić kanały układu biegu jałowego. Jeśli wszystko wydaje się w porządku, można na próbę lekko podnieść poziom paliwa, bo być może silnik jest już zużyty i nie generuje wystarczającego podciśnienia w układzie dolotowym, aby gaźnik pracował poprawnie na ustawieniach fabrycznych,dysza główna odpowiada za pracę silnika tylko w zakresie obrotów średnich i wysokich. Jeżeli zatem motocykl ma kłopoty z pracą silnika przy gwałtownym otwieraniu gazu lub nie uzyskuje maksymalnych osiągów, można spróbować wymienić dyszę główną na większą,

iglica odpowiada za pracę silnika w zakresie obrotów średnich i podwyższonych średnich. Jeżeli silnik przegrzewa się na średnich obrotach lub jeśli charakteryzował się niestabilną pracą przy średnim otwarciu gazu, to warto wypróbować iglicę o smuklejszym profilu,

dysza układu obejściowego i regulacja układu obejściowego odpowiadają za pracę silnika przy przyspieszaniu z obrotów wolnych do średnich. Większość gaźników nie posiada śrub regulacyjnych w układzie obejściowym, a więc cała regulacja tego układu polegać tam będzie tylko na wymianie dysz,

pompka przyspieszenia odpowiada za pracę silnika przy gwałtownym dodawaniu gazu,

membrana sterująca przepustnicą podciśnieniową odpowiada za pracę gaźnika po otwarciu gazu i nie będzie miała wpływu na jego pracę na biegu jałowym. Membrana z niewielkim uszkodzeniem będzie powodowała wzbogacanie mieszanki paliwowo‑powietrznej na obrotach wyższych od biegu jałowego. Mocno uszkodzona membrana spowoduje zalewanie świecy po otwarciu gazu. Paliwo będzie wówczas przenikać przez pierścienie i rozrzedzać olej smarujący silnik czterosuwowy.

Są to tylko ogólne wytyczne, ale mogą okazać się pomocne, jeżeli chcemy zorientować się, co właściwie działa nieprawidłowo w gaźniku badanego motocykla. Jeżeli jednak, mimo ponownych regulacji, nie można uzyskać poprawnej pracy silnika lub jeśli po niewielkim przebiegu gaźnik rozregulowuje się, to prawdopodobnie w kanalikach korpusu gaźnika pozostały nieusunięte zanieczyszczenia, które przemieszczając się, wpływają na zmianę składu mieszanki paliwowo‑powietrznej. Wówczas nie ma innego rozwiązania niż ponowne wymontowanie, oczyszczenie i wyregulowanie gaźnika. Usuwanie uporczywych zanieczyszczeń z trudno dostępnych miejsc gaźnika najłatwiej przeprowadzić przy użyciu myjki ultradźwiękowej, choć można próbować usunąć także za pomocą sprężonego powietrza lub przepłukiwania paliwem pod ciśnieniem. Jeżeli wszystkie te sposoby zawiodą, pozostaje mechaniczne przeczyszczanie kanalików za pomocą specjalnych frezów. Można użyć w tym celu także igieł do akupunktury, ale czyszczenie za pomocą takich narzędzi nie zawsze bywa skuteczne, gdyż tylko frezy będą w stanie wydobyć twarde zanieczyszczenia z kanałów skręcających pod kątem.

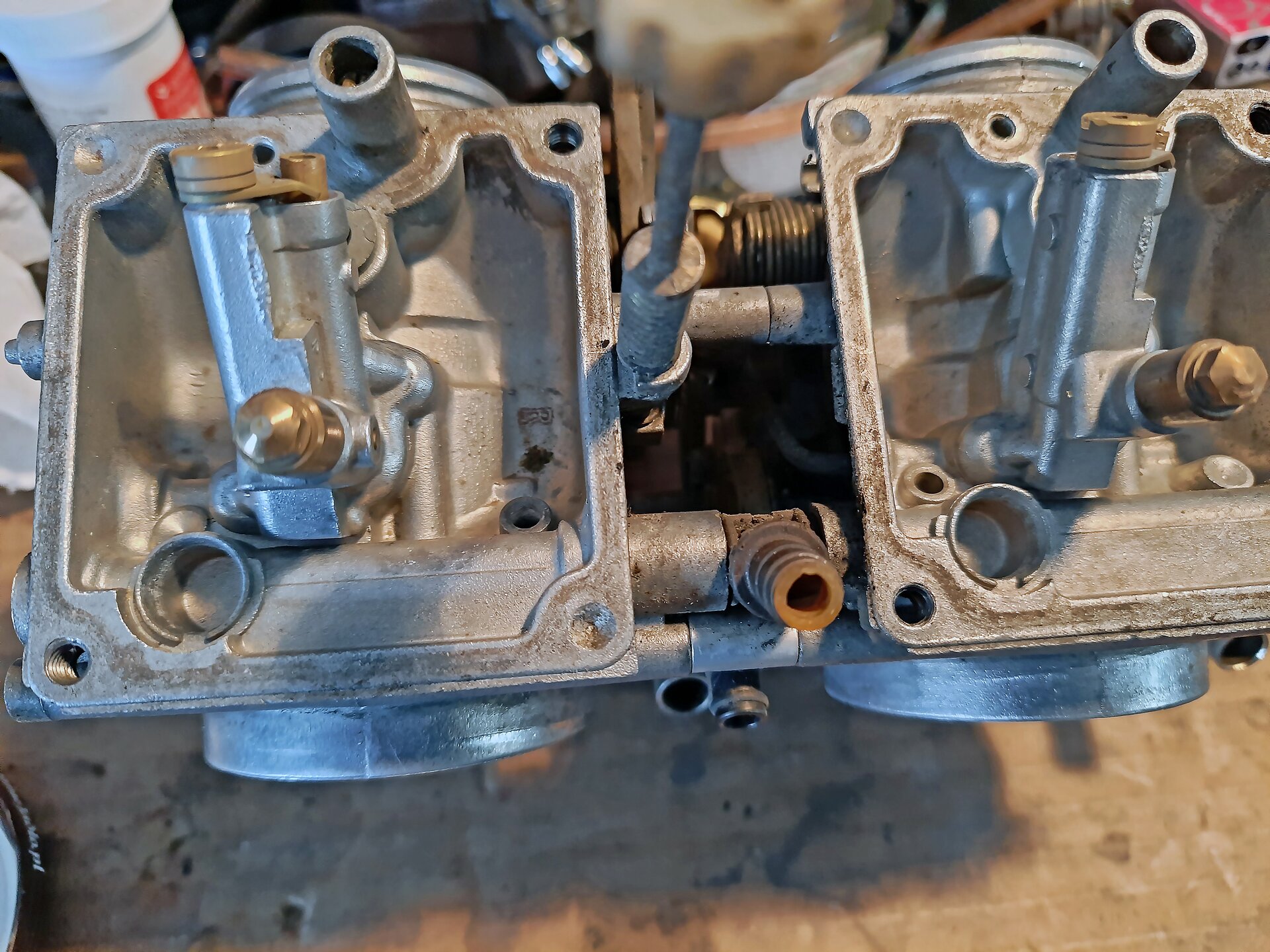

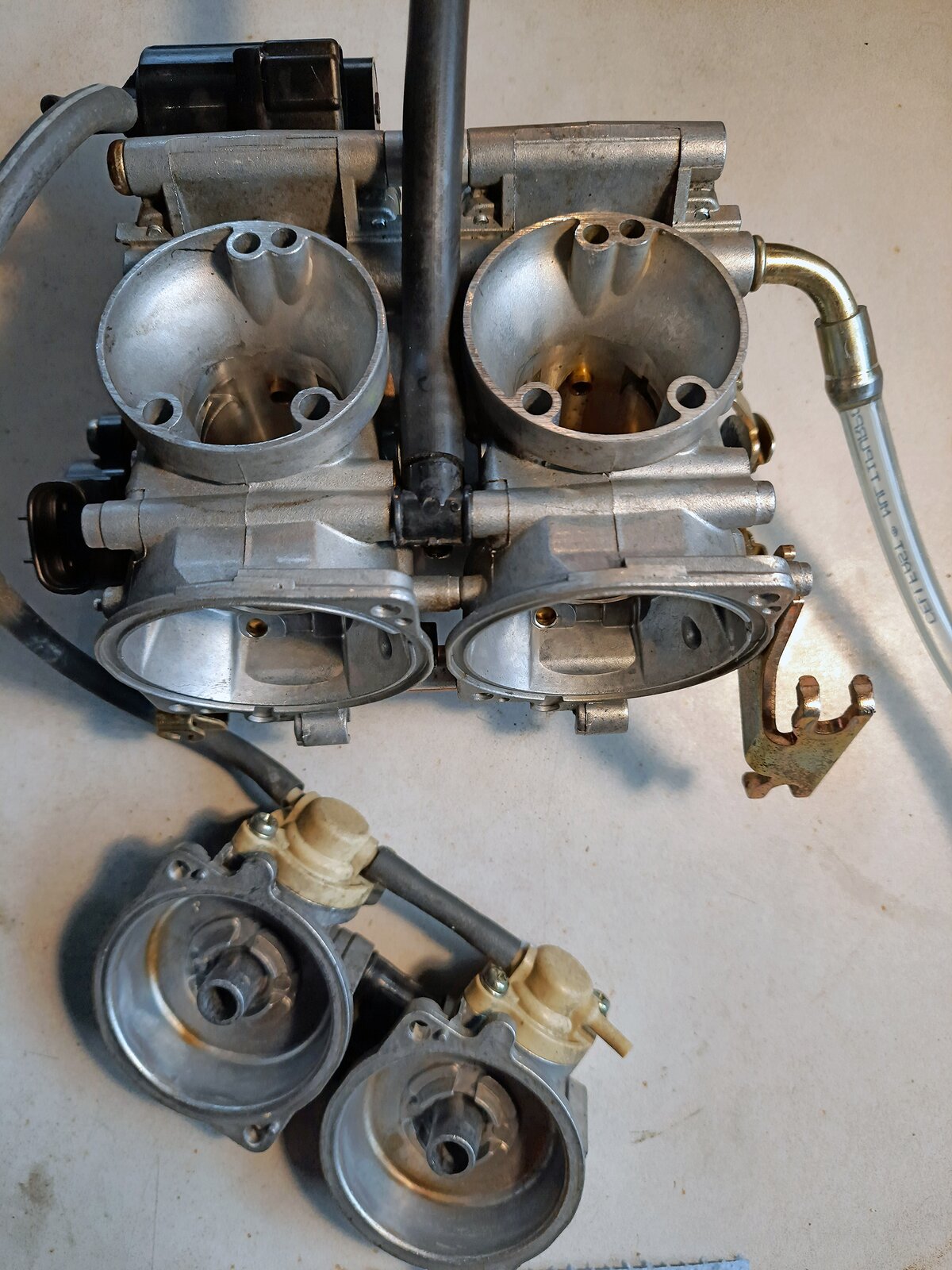

W zależności od konstrukcji motocykla wymontowanie zestawu gaźników może wymagać różnego nakładu pracy. Najtrudniejsze bywa wymontowanie zestawu czterogaźnikowego z motocykla wyposażonego w rzędowy silnik zamontowany poprzecznie, czasami jednak jeszcze trudniejsze okazuje się wydobycie zestawu dwóch gaźników spomiędzy rozchylonych cylindrów silnika widlastego

. Większość współczesnych gaźników motocyklowych osadzonych jest na głowicach za pośrednictwem króćców metalowo‑gumowych, które mocują gaźniki do głowic i jednocześnie chronią gaźnik przed wysoką temperaturą głowicy. Mechanicy zajmujący się głównie motocyklami z silnikami rzędowymi przyzwyczajeni są do demontowania gaźników bez odkręcania króćców. Po odkręceniu opasek zestaw gaźników zostaje wysunięty z króćców, które pozostają zamontowane na głowicy. Jeżeli silnik widlasty

wyposażono w zespolony zestaw dwugaźnikowy osadzony za pośrednictwem dwóch króćców metalowo‑gumowych i na pierwszy rzut oka wydaje się, że ich wymontowanie jest zupełnie niemożliwe, bądź po wykonaniu kilku prób zaczyna brakować nam pomysłów na skuteczne wykonanie tego zadania, to na pewno trzeba odkręcić króćce metalowo‑gumowe od głowic. Taka operacja może być trudna i może wymagać użycia specjalnego klucza, po odkręceniu króćców okazuje się jednak, że wymontowanie zestawu gaźnikowego jest bardzo proste. Wymontowany zestaw gaźników dokładnie myjemy z zewnątrz, aby brud z obudowy nie dostał się do wnętrza podczas regulacji. Należy przygotować dwa oddzielne pojemniczki, do których będziemy odkładać zdemontowane elementy, oddzielnie dla gaźnika zasilającego przedni i tylny cylinder. Jest to bardzo ważne, gdyż z uwagi na gorsze chłodzenie tylnego cylindra parametry dysz w przednim i tylnym gaźniku mogą być różne, tak więc zamiana dysz między gaźnikami spowodowałaby przegrzewanie się tylnego cylindra i zrodziłaby konieczność ponownego demontażu. Podobne różnice w budowie gaźników mogą występować także w czterocylindrowych silnikach rzędowych, gdzie dwa skrajne cylindry są zdecydowanie lepiej chłodzone niż dwa środkowe.

Mimo odmiennej konstrukcji zestawu dwugaźnikowego w silniku „widlastym”, samą regulację przeprowadzamy podobnie jak w przypadku zestawu zasilającego dwucylindrowy silnik rzędowy. Po dokładnym wymyciu wnętrza obu gaźników, przepłukaniu i przedmuchaniu kanałów, dysz i studzienek kontrolujemy działanie układu rozruchowego, stan pływaków i membran podciśnieniowych, a następnie przystępujemy do składania gaźników. Przed zamknięciem pokryw komór pływakowych sprawdzamy stan uszczelek i zaworków iglicowych, a następnie kontrolujemy i ewentualnie korygujemy poziomy paliwa (najczęściej przez ustawienie właściwej odległości pływaka od płaszczyzny bazowej korpusu gaźnika). Jeśli przed rozbiórką gaźnik produkował mieszankę zbyt bogatą lub zalewał świecę, warto zwrócić uwagę na stan gumowej uszczelki korpusu zaworka iglicowego. Luźna lub przerwana uszczelka będzie powodować przenikanie paliwa do komory pływakowej pomiędzy korpusem gaźnika a obudową zaworka iglicowego.

Po zmontowaniu zestawu gaźnikowego ustawiamy położenie wkrętów regulacji mieszanki wolnych obrotów, wykręcając je o określoną przez producenta liczbę obrotów. Ostatnia czynność polega na zsynchronizowaniu wstępnego uchylenia przepustnic skrzydełkowych w obu gaźnikach. Używamy do tego celu szczelinomierza drucikowego, a uchylenie korygujemy śrubą wstępnego uchylenia przepustnicy jednego z gaźników i śrubą wzajemnego położenia przepustnic obu gaźników.

W przypadku zestawów czterogaźnikowych synchronizacja jest nieco trudniejsza. Rozpoczynamy ją od ustawienia uchylenia przepustnicy gaźnika bezpośrednio sterowanego linką gazu. Następnie regulujemy przepustnice w dwóch gaźnikach sąsiadujących z wyregulowanym już gaźnikiem, a na końcu ustawiamy przepustnicę w gaźniku najbardziej oddalonym od tego sterowanego linką. Jeżeli silnik nie jest zużyty i ciśnienia sprężania mierzone na wszystkich cylindrach mają wartości zbliżone, to synchronizację możemy wykonać na zamontowanych gaźnikach z użyciem wakuometrów. Jeżeli natomiast różnice w ciśnieniu sprężania na poszczególnych cylindrach są znaczne, należy regulować położenie przepustnic na wymontowanym zestawie gaźników. Bardzo zużyte silniki mogą wymagać zróżnicowanego wstępnego uchylenia przepustnic zasilających cylindry o wyższym i niższym stopniu sprężania. Dla cylindrów o niższym ciśnieniu sprężania należy ustawiać większe uchylenia przepustnic, aby zniwelować nierównomierne siły działające na wykorbienia wału i zapewnić równomierną pracę zużytego silnika na wolnych obrotach.

Tak przygotowany zestaw jest gotowy do zamontowania; trzeba jeszcze podłączyć cięgno gazu, cięgno sterowania układu rozruchowego (ssania

) i przewody podciśnieniowe. Przed zamontowaniem zestawu gaźników i przed dokręceniem króćców koniecznie należy skontrolować stan tych króćców, a także sprawdzić i w razie jakichkolwiek uszkodzeń wymienić podkładki termiczne pod tymi króćcami.

Po zamontowaniu zestawu gaźnikowego uruchamiamy motocykl i wykonujemy jazdę próbną, po której kontrolujemy kolor izolatorów wewnętrznych w świecach zapłonowych. Po dłuższej jeździe izolatory powinny być wypalone w kolorze kawy z mlekiem. Jeżeli izolator ma barwę szaro‑czarną, to należy lekko wkręcić śrubę regulacyjną mieszanki wolnych obrotów, a gdy izolator jest biały, to śrubę regulacyjną trzeba lekko wykręcić. Jeżeli lub obrotu śrubą regulacyjną nie daje spodziewanego efektu, to znaczy, że konieczne będzie ponowne wymontowanie zestawu gaźników i skorygowanie poziomu paliwa w komorze pływakowej wadliwie pracującego gaźnika. Do kontroli składu mieszanki przygotowywanej przez gaźnik można oczywiście użyć analizatora spalin, pod warunkiem, że jest on na wyposażeniu warsztatu. Będzie to łatwe w przypadku silników jednocylindrowych i takich, które mają oddzielne układy wylotowe dla każdego z cylindrów. Jeżeli motocykl jest wyposażony na przykład w układ wylotowy w

, to na wylocie z tłumika mamy wymieszane spaliny ze wszystkich czterech cylindrów.

Czyszczenie, kontrola i regulacja układu wtryskowego

Wtryskowe układy zasilania są zdecydowanie prostsze w obsłudze od układów gaźnikowych. Jeżeli brak jakichkolwiek niepokojących symptomów, to obsługę układu wtryskowego można ograniczyć do okresowej wymiany lub czyszczenia filtra paliwa i kontroli zsynchronizowania przepustnic (w silnikach wielocylindrowych) lub kontroli uchylenia lub domknięcia przepustnicy (w silnikach jednocylindrowych). Niekiedy instrukcja serwisowa przewiduje jakieś dodatkowe czynności zaliczane do obsługi okresowej. Mogą to być czynności takie jak:

kontrola ciśnienia paliwa na listwie wtryskiwaczy,

kontrola drożności przewodów podciśnieniowych,

kontrola działania czujnika położenia przepustnic,

czyszczenie kanałów obejściowych.

Oczywiście nie należy zapominać o okresowych czynnościach obsługowych dotyczących układu paliwowego i filtra powietrza.

Synchronizacja przepustnic w układzie wtryskowym jest najczęściej prostsza od synchronizacji przepustnic gaźnikowych, gdyż w większości rzędowych silników czterocylindrowych przepustnice powietrza układu wtryskowego są montowane po dwie na wspólnej osi, a więc występuje tam tylko jedna śruba do synchronizacji. Nowsze układy wtryskowe posiadają kanały obejściowe dla powietrza biegu jałowego i przepustnice ustawia się tam na zero

, czyli w pozycji całkowicie zamkniętej. Jedyną trudnością takiej synchronizacji jest ustawienie śruby zderzakowej w taki sposób, aby przepustnica w pozycji zamkniętej nie opierała się o korpus, gdyż spowoduje to szybkie zużycie krawędzi przepustnicy i wybicie rowka w korpusie przepustnic, a w efekcie pewna niekontrolowana ilość dodatkowego powietrza będzie się dostawała do cylindra na biegu jałowym. Może to spowodować przegrzewanie się silnika lub trudności z pracą na wolnych obrotach. Jeżeli wystąpi takie zużycie, trzeba wymienić korpus przepustnic wraz z uszkodzoną przepustnicą.

Korpus przepustnic wyposażony w układ obejściowy może posiadać widoczne śruby regulujące przepustowość tego układu. Przeważnie śruby te są fabrycznie zabezpieczone farbą, co ma sygnalizować, że nie należy zmieniać ich fabrycznego ustawienia, i gwarantować, że położenie takiej śruby nie zmieni się pod wpływem drgań. Przepustowość układu obejściowego jest zazwyczaj ustawiana fabrycznie na stanowisku kontrolnym, dlatego nie należy zmieniać ustawienia tych śrub regulacyjnych, bo ręczne przywrócenie ustawień fabrycznych nie jest możliwe. Korpus z rozregulowanym układem obejściowym należy wymienić na nowy lub oddać do kalibracji.

Czyszczenie układu zasilania paliwem i czyszczenie lub wymiana filtra paliwa

Układ zasilania paliwem w motocyklu składa się ze zbiornika paliwa, kranika lub pompy paliwa oraz jednego lub większej liczby filtrów i przewodów paliwowych. Wraz z paliwem do zbiornika dostają się różnego rodzaju zanieczyszczenia. Inne zanieczyszczenia mogą tworzyć się wewnątrz zbiornika na skutek procesów utleniania jego metalowych ścianek lub w wyniku degradacji tworzywa, z którego powstał zbiornik. Dobowe wahania temperatury sprawiają, że przez układ odpowietrzenia do wnętrza zbiornika napływa para wodna, która w pewnych warunkach skrapla się. Wykraplanie się wody na wewnętrznych ściankach zbiornika paliwa to bardzo niekorzystne zjawisko przyspieszające procesy korozyjne. Obecność wody w paliwie może zaburzyć pracę gaźnika i wpłynąć na przyspieszone zużycie silnika. Niewielka domieszka wody w paliwie nie ma natomiast większego wpływu na sprawne funkcjonowanie układu wtryskowego.

Wszystkie zanieczyszczenia obecne w paliwie powinny być wychwycone przez filtry paliwa. Sprawny ciśnieniowy filtr paliwa z wkładem papierowym, stosowany w instalacjach paliwowych motocykli wyposażonych w układ wtryskowy, zatrzymuje zanieczyszczenia obecne w paliwie, takie jak drobiny nieorganiczne i cząstki organiczne dostające się do paliwa w procesie produkcji, dystrybucji i magazynowania, a także wodę wykraplającą się z pary wodnej przedostającej się wraz z powietrzem do zbiornika. Filtry paliwa silników wysokoprężnych, sporadycznie spotykanych w motocyklach, zatrzymują także parafiny, co jest bardzo istotne szczególnie przy niskich temperaturach otoczenia. Filtry ciśnieniowe z wkładem papierowym nie mogą pracować zbyt długo. Wypełniają się zanieczyszczeniami, a ich opory przepływu wzrastają. Może to doprowadzić do uszkodzeń, a na pewno wpłynie niekorzystnie na trwałość i osiągi pojazdu. Producent pojazdu wyznacza okres pracy dla filtra paliwowego działającego w przeciętnych warunkach, dlatego eksploatując pojazd w warunkach podwyższonego zanieczyszczenia, należy skrócić okresy eksploatacji filtrów. Zużyty ciśnieniowy motocyklowy filtr paliwa nie podlega regeneracji i powinien zostać wymieniony na nowy.

Motocykle wyposażone w gaźniki posiadają grawitacyjne filtry paliwa, przez które paliwo przepływa pod własnym ciężarem. Takie filtry mogą podlegać wymianie lub czyszczeniu. Jeżeli grawitacyjny filtr paliwa ma nierozbieralną obudowę, to wymieniamy go po zaobserwowaniu brudu wewnątrz obudowy bądź jeśli paliwo przestało swobodnie przepływać przez ten filtr. Jeżeli filtr jest rozbieralny i możemy oczyścić jego osadnik lub siatkę filtrującą, to wymiana będzie konieczna tylko w przypadku uszkodzenia elementów filtra.

Filtrów nie należy obciążać nadmiernie, dlatego co kilka lat warto przeprowadzić czyszczenie układu paliwowego. Jest to wskazane szczególnie wtedy, gdy po otwarciu korka wlewowego widzimy zanieczyszczenia pływające w toni paliwa lub osady na dnie zbiornika. Podczas czyszczenia układu paliwowego należy:

zdemontować i opróżnić zbiornik paliwa,

przepłukać zbiornik lub, w przypadku wewnętrznej korozji, poddać go czynnościom naprawczym

przedmuchać lub oczyścić układ odpowietrzania zbiornika paliwa,

wymienić lub oczyścić filtry paliwa,

przedmuchać lub wymienić przewody paliwowe,

przepłukać i oczyścić kranik paliwa (jeżeli występuje),

ponownie zmontować układ paliwowy.

Kontrola i wymiana świec zapłonowych

Bez sprawnej świecy zapłonowej nowoczesny silnik spalinowy o zapłonie iskrowym nie zadziała bądź będzie pracował wadliwie, dlatego podczas okresowych przeglądów, napraw i remontów należy poświęcić czas na wnikliwe sprawdzenie, czyszczenie lub wymianę świec zapłonowych.

Właściwie dobrana świeca zapłonowa powinna posiadać odpowiednie parametry konstrukcyjne i właściwą charakterystykę cieplną. Tę ostatnią określa temperatura samooczyszczania i temperatura samozapłonu.

Temperatura samooczyszczania (około ) to minimalna temperatura, przy której zachodzi proces samoczynnego oczyszczania się świecy. Praca świecy poniżej tej temperatury powoduje kumulowanie osadów w postaci sadzy i ciężkich frakcji olejowych na izolatorze oraz elektrodach i prowadzi do mostkowania lub zwarcia. Substancje osadzające się na izolatorze zmniejszają jego rezystancję powierzchniową i powstaje mostek przewodzący. Substancje osadzające się na elektrodach zmniejszają wartość przerwy i mogą doprowadzić do zwarcia elektrod. Po osiągnięciu temperatury samooczyszczenia następuje wypalenie zanieczyszczeń z powierzchni izolatora i elektrod.

Temperatura samozapłonu (około ), to minimalna temperatura, przy której pojawiają się niekontrolowane zapłony mieszanki paliwowo‑powietrznej na skutek kontaktu z najbardziej nagrzanymi fragmentami świecy. Dodatkowym sygnałem, że świeca rozgrzewa się nadmiernie, mogą być kulki metalu odkładające się na elektrodzie masowej

i biały nalot na izolatorze.

Świeca zapłonowa prawidłowo dobrana do silnika spalinowego o zapłonie iskrowym powinna pracować w wąskim zakresie temperatur pomiędzy , a , czyli temperatura prawidłowo dobranej świecy zapłonowej pracującej w rozgrzanym silniku powinna być wyższa od temperatury samooczyszczania i nie powinna osiągać temperatury samozapłonu.

Niestety parametry silnika mogą ulegać zmianom na skutek zużycia, przeprowadzonych napraw lub wprowadzonych modyfikacji, a wówczas fabrycznie dopasowana świeca przestaje pracować we właściwym zakresie temperatur. Należy wówczas doświadczalnie dopasować świecę o odpowiedniej wartości cieplnej dla zmienionych parametrów silnika, pamiętając o tym, że na izolatorze świecy zbyt zimnej będzie występował czarny osad, natomiast na izolatorze świecy zbyt gorącej będzie występował osad biały.

Świece zapłonowe w czasie pracy poddawane są działaniu wysokiej temperatury i ciśnienia, niszczącemu wpływowi gazów spalinowych i wyładowań iskrowych, ponadto na elektrodach i izolatorze gromadzi się nagar i osadzają się drobiny metalu oraz inne zanieczyszczenia. Wszystkie wymienione wyżej zjawiska zachodzące w długim czasie eksploatacji powodują zużywanie się świecy zapłonowej i utratę jej fabrycznych parametrów. Zwiększa się wartość napięcia niezbędnego do wytworzenia iskry, co początkowo ma niewielki wpływ na opóźnienie punktu zapłonu, ale ostatecznie może spowodować wypadanie zapłonów i zupełną niemożność zapalenia łuku. To wszystko zmusza producentów do określenia granicznego przebiegu, przy którym świeca zapłonowa powinna zostać wymieniona. Oczywiście okres eksploatacji świecy w konkretnych warunkach pracy jest uzależniony od jej budowy, a w szczególności od materiału, z którego wykonano elektrodę środkową. Świece z elektrodą miedzianą charakteryzują się najkrótszym okresem eksploatacji, a świece z elektrodą irydową mogą prawidłowo pracować nawet przez przebiegu pojazdu.

Świece zapłonowe nie tylko zużywają się w toku eksploatacji, ale także ulegają niekiedy rozmaitym uszkodzeniom. Mogą wystąpić w nich wady fabryczne lub uszkodzenia powstałe w fazie montażu. Do wad fabrycznych ujawnianych często w świecach zapłonowych niskiej klasy możemy zaliczyć pęknięcie izolatora podczas fabrycznego montażu świecy oraz nieszczelne osadzenie izolatora w korpusie świecy. Tej ostatniej wady nie należy mylić z tak zwanym efektem koronowym

pojawiającym się często na używanych świecach. Polega on na tym, że na izolatorze tworzy się brązowy nalot, który wygląda, jakby powstał na skutek przedostawania się gazów między metalową obudową a izolatorem. W rzeczywistości jest to zabarwienie tworzone przez znajdujące się w powietrzu naładowane elektrycznie cząsteczki oleju, które zbierają się na gorącym izolatorze. Efekt koronowy nie ma żadnego wpływu na funkcjonowanie świecy zapłonowej.

Typowymi uszkodzeniami powstającymi w fazie montażu świecy w silniku są pęknięcia izolatora powstałe na skutek użycia nieprawidłowego klucza lub niestaranności mechanika. Uszkodzeniu ulega wówczas zewnętrzna część izolatora. Podczas montażu mogą też powstawać uszkodzenia gwintu lub nakrętki elektrody centralnej. Oddzielną grupę stanowią uszkodzenia wynikające ze zbyt mocnego dokręcenia świecy, a są to głównie zniszczenia gwintu, pęknięcia korpusu świecy na wysokości gwintu lub powyżej, uszkodzenia spowodowane omsknięciem klucza, zbyt silne rozpłaszczenie uszczelki i związana z tym nieszczelność lub uszkodzenie stożka uszczelniającego spowodowane zbyt silnym dokręcaniem.

W toku eksploatacji także mogą powstać różne uszkodzenia świec zapłonowych. Oprócz normalnego zużycia może wystąpić zaolejenie lub zanieczyszczenie nagarem, częściowe nadtopienie elektrod, pęknięcie izolatora, ukruszenie izolatora lub elektrody.

Uszkodzone bądź zużyte świece zapłonowe należy wymienić. Niekiedy producent motocykla zaleca również kontrolę i czyszczenie świec zapłonowych w toku eksploatacji pojazdu. Te czynności wymagają wymontowania i ponownego zamontowania świec zapłonowych. Do obsługi świec zapłonowych zawsze należy używać odpowiednio dobranego, profesjonalnego klucza nasadowego ze specjalistyczną nasadką przeznaczoną do konkretnej świecy. Nasadka powinna mieć odpowiednią średnicę (zwykle są to specjalne nasadki cienkościenne), aby nie zakleszczyła się w otworze świecy. Powinna też być wyposażona w urządzenie zaciskowe lub magnetyczne, aby świeca nie wysunęła się z niej po wykręceniu. Klucz nasadowy musi być wyposażony w blokadę, która nie dopuści do oddzielenia się nasadki podczas pracy.

Regulacja luzów zaworowych

Regulacja luzów zaworowych nie jest czynnością łatwą i wymaga dużej precyzji. Zależnie od konstrukcji silnika, różne są sposoby przeprowadzania tej regulacji i należy się przy niej posługiwać różnymi narzędziami specjalistycznymi. Do kontroli luzów zaworowych zawsze przydatny będzie szczelinomierz listkowy lub drucikowy. Szczelinomierz drucikowy może poprawić precyzję pomiaru luzu zaworowego w silnikach o znacznym przebiegu i dużym stopniu zużycia, gdzie pojawiły się już wypracowania w powierzchniach dźwigienek zaworowych lub na popychaczach.

Większość współczesnych silników samochodowych wyposażono w hydrauliczne samoregulatory luzu zaworowego. Dzięki ich obecności nie musimy pamiętać o okresowej kontroli luzu zaworowego, za to przekładają się one na zwiększenie wymiarów i masy głowicy silnika. Dążenie do ograniczenia tych parametrów zniechęca konstruktorów motocyklowych do powszechnego stosowania samoregulatorów (choć bywają wyjątki). Niestety konieczna staje się wówczas okresowa kontrola i regulacja luzu zaworowego. Jak wiadomo, zbyt duży luz zaworowy nie jest szczególnie groźny, gdyż powoduje późniejsze otwarcie i wcześniejsze zamknięcie zaworu, a więc ogranicza jedynie osiągi silnika, a hałas generowany przez stukające elementy sterowania zaworem szybko zwraca uwagę użytkownika. Dopiero długotrwała eksploatacja silnika ze zbyt dużymi luzami zaworowymi może doprowadzić do nadmiernego zużycia współpracujących powierzchni.

Zdecydowanie gorsze warunki pracy powstają, gdy luz zaworowy zmniejszy się tak znacznie, że dochodzi do tak zwanego podparcia zaworu

, czyli całkowitego zaniku luzu. Wówczas gorące gazy spalinowe wydostają się pod uchylonym zaworem, wypalają przylgnię grzybka zaworowego i gniazda. Jeżeli podparty został zawór dolotowy, to dodatkowo zapalana jest porcja mieszanki paliwowo‑powietrznej znajdująca się w kolektorze dolotowym i komorze zmieszania. Może więc dojść do pożaru motocykla.

Najstarsze i najprostsze konstrukcje rozrządu posiadają zazwyczaj śrubową regulację luzu zaworowego. Znajduje się tam element pośredniczący w przekazaniu napędu na trzonek zaworowy – zwykle jest to dźwigienka zaworowa lub popychacz, który ma śrubę regulacyjną z przeciwnakrętką lub z gwintem samozaciskowym. Wkręcanie tej śruby powoduje zwiększanie lub zmniejszanie luzu zaworowego (zależnie od konstrukcji). Do regulacji luzu zaworowego za pomocą śruby nie potrzeba wielu specjalistycznych narzędzi. Oprócz narzędzia pomiarowego w postaci szczelinomierza przydadzą się przeważnie jeden płaski klucz kalibrowy i drugi klucz kalibrowy do obsługi przeciwnakrętki. Konstrukcje nowsze wymagają często zastosowania specjalnego narzędzia do regulacji luzu zaworowego, gdyż regulatory śrubowe posiadają niekiedy końcówki specjalne (na przykład kwadrat

). Narzędzie specjalne, które podczas dokręcania przeciwnakrętki blokuje ruch regulatora, znacznie ułatwia pracę, gdyż przy użyciu do tej czynności kluczy lub klucza i śrubokręta luz zaworowy przeważnie się zmienia i regulację trzeba rozpoczynać od nowa.

Należy zwrócić uwagę, że regulator śrubowy wyposażony w gwint samozaciskowy możemy jedynie wkręcać, powodując zwykle zmniejszenie luzu zaworowego, jeżeli natomiast chcemy luz zwiększyć, musimy wykręcić i wyrzucić stary regulator, a na jego miejsce wkręcić nowy.

Większość współczesnych konstrukcji rozrządu z regulacją śrubową wymaga zastosowania narzędzia specjalnego, gdyż trzonek regulatora śrubowego został wyposażony w kwadratową lub innego typu końcówkę specjalną.

Niewiele silników z rozrządem OHV i dosłownie kilka modeli silników wyczynowych z rozrządem OHC zostało wyposażonych w regulację luzu zaworowego za pomocą mimośrodowych osi dźwigienek zaworowych. Zmianę wielkości luzu zaworowego uzyskuje się przez obrót osią mimośrodową, którą po regulacji należy zablokować przy pomocy specjalnie wyprofilowanej podkładki blokującej dociskanej śrubą lub nakrętką. Tu także pomocne będzie narzędzie specjalistyczne, pozwalające na łatwe obracanie osią dźwigienki zaworowej podczas regulacji luzu.

Duża grupa silników motocyklowych posiada płytkową regulację luzu zaworowego. Kontrolę luzu zaworowego przeprowadzamy w takich wypadkach, wprowadzając listek szczelinomierza pomiędzy krzywkę wałka rozrządu i zespół szklanki popychacza. Jeżeli płytki umieszczone zostały na szklankach popychaczy (płytki zewnętrzne), to regulację luzu zaworowego przeprowadza się stosunkowo łatwo. Wystarczy wcisnąć szklankę popychacza przy użyciu narzędzia specjalnego i szczypcami, pęsetą, a najlepiej małym silnym magnesem wyjąć starą płytkę regulacyjną, a na jej miejsce wprowadzić płytkę o odpowiedniej grubości. Grubsza płytka zmniejszy luz zaworowy, a cieńsza płytka zwiększy ten luz.

Uwaga! Jeżeli silnik z regulacją luzu zaworowego na płytkach zewnętrznych ma mocno zabrudzony olej lub nie był dawno serwisowany, to przed przystąpieniem do kontroli luzu zaworowego należy po kolei wymontować wszystkie płytki zaworowe, oczyścić je oraz oczyścić gniazdo płytki na szklance, a następnie ponownie zamontować płytkę i dopiero po takim wstępnym czyszczeniu dokonać pomiaru luzu zaworowego. Uchroni to przed błędem polegającym na zmniejszaniu wartości luzu zaworowego przez brud znajdujący się pod płytkami.

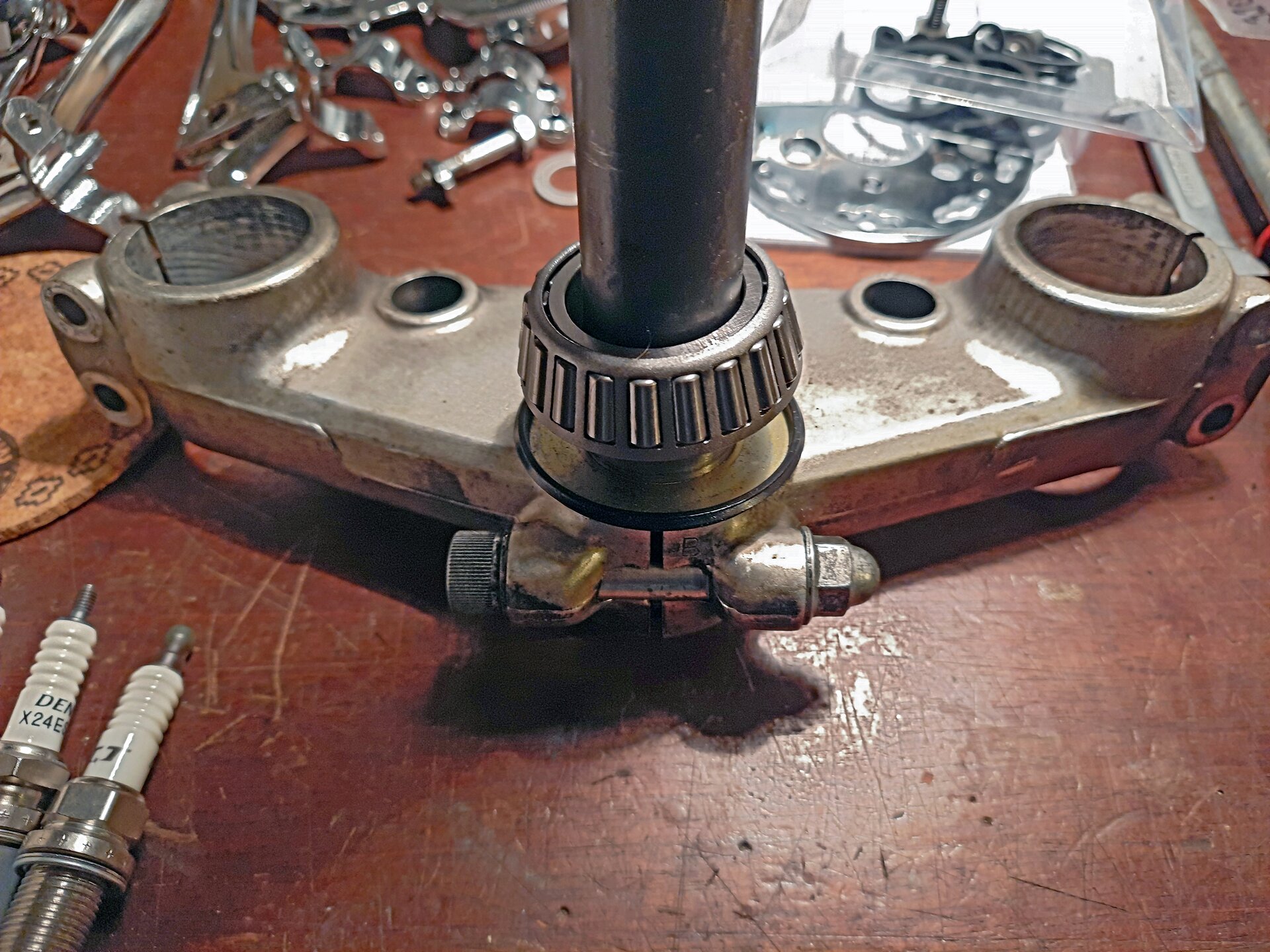

Jeżeli płytki regulacyjne zostały umieszczone pod szklankami popychaczy, to do wymiany płytki konieczne jest wymontowanie wałka rozrządu, a to już jest dość poważna operacja, wymagająca jednak użycia standardowych narzędzi. Można dodatkowo ułatwić sobie pracę, stosując narzędzie do blokowania łańcucha rozrządu na kole rozrządu i zaczep zapewniający stałe napięcie tego łańcucha. Przed przystąpieniem do regulacji należy bardzo starannie pomierzyć luzy zaworowe, gdyż korekta nowych ustawień wymaga ponownego wymontowania wałka rozrządu.

Dobór właściwej płytki zaworowej ułatwi tabela, którą można sobie rozpisać dla pomierzonego luzu zaworowego, wykorzystując informację o właściwej wartości tego luzu i o skoku płytek dla danego silnika

, czyli o różnicy grubości pomiędzy dostępnymi płytkami zamiennymi. Należy pamiętać, że zmniejszenie luzu zaworowego wymaga zwiększenia grubości płytki, a zwiększenie tego luzu wymaga zastosowania płytki o mniejszej grubości. Konieczne jest zwrócenie uwagi na różnice średnic między płytkami przeznaczonymi do różnych typów silników. Wymontowanych używanych płytek nie wyrzucamy, lecz weryfikujemy je. Tylko płytki o wyraźnie mniejszej grubości od wynikającej z oznaczenia i płytki zewnętrzne o nierównej grubości (po dokonaniu pomiaru w trzech punktach) traktujemy jako zużyte i wyrzucamy. Pozostałe używane płytki odkładamy do pudełka z płytkami i zachowujemy do dalszego wykorzystania.

Płytka | Luz |

|---|---|

Niekiedy w starszych motocyklach można natknąć się na płytki szlifowane. Kiedyś dostęp do płytek zamiennych był utrudniony i mechanicy dokonujący regulacji luzu zaworowego decydowali się na szlifowanie płytek w celu zwiększenia luzu. Niestety szlifowana płytka może roznitować się w szklance popychacza, dlatego należy ją usunąć i wyrzucić.

Przy okazji regulacji luzu zaworowego warto wspomnieć o tendencjach do zwiększania lub zmniejszania tego luzu. Zmiany wielkości luzu zaworowego biorą się stąd, że podczas pracy silnika zawory zagłębiają się w gniazdach zaworowych na skutek zużycia przylgni. To zjawisko wpływa na zmniejszanie się luzu zaworowego w toku eksploatacji silnika. Jednocześnie zużywają się wszystkie powierzchnie współpracujące ze sobą w przeniesieniu napędu z krzywki wałka rozrządu na trzonek zaworowy, co wpływa na zwiększanie się luzu zaworowego. Niekiedy konstruktorom silnika tak trafnie udaje się dobrać twardość materiałów w układzie rozrządu, że obie te tendencje niwelują się wzajemnie i po przebiegu lub silnik ma nadal fabryczne wartości luzu zaworowego. Dokonali tego konstruktorzy japońskiego motocykla Honda Transalp, w którego przypadku serwis zaworów może ograniczać się jedynie do zmierzenia prawidłowych wartości luzu, które przez lata eksploatacji nie wymagają korekty. Częściej jednak któraś z tendencji przeważa i z biegiem kilometrów okazuje się, że silnik ma skłonności do zwiększania lub do zmniejszania luzu zaworowego.

Jeżeli zatem silnik ma zalecany luz zaworu wylotowego w granicach i ustaliliśmy, że ma tendencje do zmniejszania luzu, to oczywiście postaramy się podczas regulacji ustawić luz bliżej wartości . W przypadku ustawienia wartości bowiem już po niewielkim przebiegu wartość luzu zmniejszy się do , a to stwarza niebezpieczeństwo.

Regulacja sprzęgła i regulacja luzu łańcucha sprzęgłowego

Jeżeli sprzęgło sterowane jest dźwigienką umieszczoną w pokrywie sprzęgła, to trzeba zwracać szczególną uwagę na grubość uszczelki umieszczonej pomiędzy blokiem silnika a tą pokrywą. Oddalenie końcówki dźwigni sterowania sprzęgłem od łożyska wyciskowego sprzęgła jest ściśle uzależnione od grubości uszczelki pod pokrywę sprzęgła. Zmniejszenie grubości tej uszczelki wpływa na powstanie mniejszego luzu linki sterującej, a zwiększenie powoduje poluzowanie tej linki. Najlepszym wyjściem z sytuacji jest zastosowanie uszczelki o grubości fabrycznej.

Wyposażenie wielotarczowego mokrego motocyklowego sprzęgła w mechanizm wyciskowy sterowany dźwigienką umieszczoną w pokrywie sprzęgła łączy się z koniecznością zastosowania dość dużego kulkowego łożyska maszynowego, jako łożyska wyciskowego sprzęgła. Takie łożysko pracuje zazwyczaj długo i bezawaryjnie. Jeżeli jednak wciśnięcie dźwigni sprzęgła powoduje powstawanie szumu dobywającego się z bloku silnika i szum ten cichnie po zwolnieniu nacisku na dźwignię, to najprawdopodobniej opisywany szum spowodowany jest uszkodzeniem lub brakiem smarowania łożyska wyciskowego sprzęgła.

Większość współczesnych motocykli wyposażonych w klasyczne sprzęgło manualne posiada sterowanie sprzęgła za pomocą linki. Niektóre większe i bardziej zaawansowane konstrukcje mają hydrauliczne sterowanie sprzęgła, które nie wymaga okresowej regulacji. Jedyną czynnością serwisową będzie wówczas okresowa wymiana płynu hydraulicznego w układzie sterowania lub, w razie potrzeby, odpowietrzanie układu.

Regulację linkowego mechanizmu sterowania pracą sprzęgła omówimy na przykładzie motocykli Harley Davidson, znanych z konserwatywnych rozwiązań konstrukcyjnych. Odwrotnie niż ma to miejsce w większości współczesnych wytwórni, konstruktorzy Harleya dokładnie sprawdzą, przemyślą i przetestują każde nowe rozwiązanie konstrukcyjne, zanim zastosują je w motocyklu przeznaczonym do sprzedaży. Na uwagę zasługuje sposób, w jaki rozwiązano problem regulacji luzu linki sprzęgła w motocyklu Harley Davidson Sportster. Brak tu klasycznego śrubowego regulatora luzu pancerza linki sprzęgła, powszechnie spotykanego w większości motocykli. Regulator taki jest tani, ale ma poważne wady, takie jak skłonność do pękania, skłonność do uszkadzania linki przez ostre krawędzie śruby regulacyjnej, podatność na korozję, przenikalność dla brudu, który przez nacięcie śruby regulacyjnej dostaje się do wnętrza pancerza i ogranicza żywotność linki sprzęgłowej. Zamiast klasycznego regulatora luzu pancerza zastosowano regulację śrubową martwego skoku dźwigni wysprzęglającej.

To rozwiązanie jest lepsze, gdyż pracuje pod szczelną blaszaną pokrywką, a wszystkie elementy regulatora smarowane są olejem znajdującym się w przestrzeni sprzęgła. Poza tym regulator nie rdzewieje, nie zaciera się, a regulacja nigdy nie sprawia problemów i jest bardzo precyzyjna, gdyż wykonuje się ją przy pomocy śrubokręta, bez użycia siły. Blokowanie regulatora również wykonujemy bez użycia siły, korzystając z kostki blokującej i podtrzymującej ją sprężynki. Wystarczy wyjąć kostkę, aby dokonać regulacji, lub zamontować kostkę, aby skutecznie zablokować regulator. Jeżeli chcemy jedynie wyregulować luz linki sprzęgłowej, nie musimy odkręcać całej pokrywy sprzęgła. Wystarczy odkręcić pokrywkę regulatora linki i wyjąć kostkę blokującą. Następnie przy pomocy śrubokręta ustawiamy żądany luz linki i ponownie blokujemy regulator. Jeśli chcemy zdemontować całą pokrywę sprzęgła, nie możemy zapomnieć o całkowitym wykręceniu regulatora, gdyż w przeciwnym wypadku pokrywa nie zejdzie.

Przy okazji regulacji luzu linki sprzęgła warto skontrolować luz łańcucha sprzęgłowego. W tym celu należy zdemontować pokrywkę otworu kontrolnego i grotem śrubokręta unieść łańcuch, sprawdzając jego luz. Następnie należy obrócić wałem korbowym i zweryfikować, czy łańcuch nie jest nierównomiernie wyciągnięty na całej długości. Nierównomiernie wyciągnięty łańcuch sprzęgłowy trzeba koniecznie wymienić, gdyż drgania spowodowane jego pracą mogą uszkodzić pozostałe elementy układu przeniesienia napędu. Luz łańcucha sprzęgłowego reguluje się za pomocą śruby wkręconej w spodnią część pokrywy sprzęgła. Po odkręceniu przeciwnakrętki ustawiamy właściwy luz łańcucha przy użyciu klucza imbusowego, a następnie dokręcamy przeciwnakrętkę, nie zapominając o zastosowaniu nowego elementu uszczelniającego, uniemożliwiającego niepożądany wyciek oleju przez regulator (podkładka z miękkiego aluminium lub przeciwnakrętka z uszczelniaczem syntetycznym).

Serwis akumulatora

Wystarczy niewielkie pochylenie klasycznego akumulatora obsługowego, aby pewien fragment płyt wystawał ponad poziom elektrolitu w ogniwach. Jeżeli taki stan będzie permanentny – a stanie się tak, gdy akumulator będzie na stałe zamontowany w pochyleniu – wówczas fragment płyt wystający nad poziom elektrolitu ulegnie zasiarczeniu. Ponadto może nastąpić osypanie materiału płyt, czego efektem prawdopodobnie będzie zwarcie wewnątrz ogniwa. Drugim zagrożeniem związanym z innym niż pionowe zamocowaniem klasycznego akumulatora obsługowego jest możliwość wydostawania się elektrolitu przez odpowietrzenie w normalnych warunkach pracy, a więc nie tylko podczas jazdy po nierównościach, ale także przy zwykłej jeździe po utwardzonej nawierzchni. Obsługa akumulatora klasycznego polega na kontroli poziomu elektrolitu i ewentualnym uzupełnianiu go wodą destylowaną. Okresowo należy także kontrolować stan naładowania akumulatora i doładowywać przy użyciu ładowarki akumulator częściowo rozładowany. Jest to istotne szczególnie w okresie zimowej bezczynności motocykla.

Akumulatory bezobsługowe nie wymagają kontroli elektrolitu i uzupełniania jego poziomu wodą destylowaną, gdyż ich cele są zamknięte na stałe. Wymagają one jednak zdecydowanie precyzyjniejszego ładowania niż kwasowe akumulatory obsługowe o podobnych parametrach. Ładowanie akumulatora bezobsługowego poza motocyklem wymaga zastosowania specjalnej ładowarki elektronicznej, która zapewnia kontrolę stanu naładowania akumulatora i stosownie do poziomu naładowania automatycznie reguluje napięcie, a także zapewnia przerwy w procesie ładowania zapobiegające nadmiernemu wzrostowi ciśnienia gazów wewnątrz ogniw. Ładowanie akumulatora bezobsługowego za pomocą klasycznej ładowarki transformatorowej może doprowadzić do nadmiernego wzrostu ciśnienia wewnątrz ogniw i ich uszkodzenia, a nawet rozerwania obudowy akumulatora. Podobna sytuacja może wystąpić w trakcie pracy akumulatora bezobsługowego w instalacji elektrycznej motocykla, gdy pojawi się awaria układu ładowania, gdy regulator napięcia pracuje nieprawidłowo lub gdy pojemność akumulatora jest dużo mniejsza od zalecanej w danym pojeździe.

Eksploatując akumulator bezobsługowy, należy pamiętać, że jest on mniej odporny na zaniedbanie serwisowania w porównaniu z klasycznymi kwasowymi akumulatorami obsługowymi. Akumulator bezobsługowy należy ładować konserwacyjnie przynajmniej raz w miesiącu (do pełnego naładowania) w okresie, gdy motocykl nie jest używany. Najlepiej jednak podłączyć akumulator do ładowarki pracującej w trybie konserwacyjnym i pozostawić go w tym stanie na cały okres zimowego postoju motocykla. Oczywiście należy w tym wypadku odłączyć go od zacisków instalacji elektrycznej motocykla, gdyż w instalacjach elektrycznych współczesnych motocykli zmiany napięcia związane z ładowaniem akumulatora mogą być błędnie odczytywane przez centralną jednostkę sterującą. Głębokie rozładowanie akumulatora bezobsługowego skutkuje nie tylko zasiarczeniem płyt, ale także szkodliwym spadkiem ciśnienia wewnątrz obudowy, co może przełożyć się na ściśnięcie i zwarcie płyt, lub ułamanie złączy płyt i późniejszy brak kontaktu elektrycznego wewnątrz akumulatora.

Oddzielną grupę stanowią motocykle, w których akumulator zamocowany jest pionowo i które nie są eksploatowane poza drogami utwardzonymi, a mimo to zdecydowano się wyposażyć je w akumulatory bezobsługowe. Jako że akumulator obsługowy wymaga okresowej kontroli poziomu elektrolitu i uzupełnienia wodą destylowaną, co łączy się najczęściej z koniecznością jego wymontowania, akumulator bezobsługowy warto zastosować wszędzie tam, gdzie jego wymontowanie jest utrudnione, gdyż wymaga zdemontowania innych podzespołów lub elementów motocyklowego nadwozia.

Akumulatory bezobsługowe ze względu na swoje właściwości zastępują klasyczne akumulatory obsługowe w większości jednośladów. Eksploatując akumulator bezobsługowy, pamiętajmy, że wymaga on częstszego ładowania konserwacyjnego w okresach bezczynnego przechowywania pojazdu, a ogólny okres eksploatacji akumulatora tego typu jest zwykle wyraźnie krótszy niż akumulatora obsługowego o zbliżonych parametrach elektrycznych. Akumulatorów motocyklowych nie regeneruje się. Zużyty akumulator należy wymienić na nowy.

Wymiana żarówek

Wymiana żarówki wydaje się czynnością nieskomplikowaną – wystarczy wymontować starą lub spaloną żarówkę i zamontować nową. Niestety niekiedy mogą wystąpić trudności z osadzeniem żarówki. Najczęściej dotyczy to żarówki reflektora przedniego – jeśli zostanie źle osadzona, będzie dawała niewłaściwy snop światła, gdyż żarnik, dioda lub palnik żarówki nie znajdą się w osi optycznej reflektora. Równie ważne jest zadbanie o dobry kontakt elektryczny pomiędzy stykami żarówki i współpracującym z nią złączem elektrycznym. Jeżeli styki będą luźne, brudne lub utlenione, to zaczną się grzać. Żarówka może wówczas świecić słabszym światłem, a temperatura może uszkodzić żarówkę, złącze lub cały reflektor.

Niekiedy występują trudności z dostępem do żarówki z powodu zamontowania reflektora w obszernej owiewce lub umieszczenia lampy w plastikowej osłonie. Mimo że sama wymiana żarówki jest łatwa, to czas potrzebny na jej przeprowadzenie może się wydłużyć. Często ma to miejsce w przypadku motocykli japońskich – operując przy takim pojeździe, mechanik o większych dłoniach może mieć trudności z wepchnięciem dłoni w okolice oprawki, zwłaszcza gdy trzyma nową żarówkę. Konieczne może być powierzenie wymiany żarówki osobie o drobniejszych dłoniach lub wymontowanie elementów utrudniających dostęp do oprawki.

Jeżeli montujemy żarówkę diodową, to nie warto sprawdzać jej omomierzem. Żarówki diodowe mogą dawać dziwne odczyty przy pomiarze rezystancji, a mimo to bywają sprawne. Kontrolę prawidłowego działania żarówki diodowej przed zamontowaniem lepiej przeprowadzić przez podanie napięcia na jej styki.

Wymiana klocków hamulcowych i serwis zacisków

Zaciski hamulcowe symetryczne charakteryzują się tym, że cała siła przenoszona przez rozprężający się płyn hamulcowy wewnątrz zacisku wykorzystywana jest na efektywne dociskanie klocków do tarczy, czyli hamowanie. Niestety w zaciskach niesymetrycznych część tej siły jest wykorzystywana do przesuwania zacisku na sworzniach jarzma mocującego. Jest to konieczne dla równomiernego hamowania obydwoma klockami hamulcowymi. Opory przesuwu wzrastają wraz ze wzrostem siły hamowania, a w przypadku zatarcia tulejek zacisku efektywność działania hamulca niesymetrycznego znacznie spada, gdyż hamowanie odbywa się tylko jednym klockiem, a tarcza hamulcowa ugina się pod naciskiem klocka, w ramach swojej elastyczności.

Okresowy serwis zacisków symetrycznych

Jak nie dopuścić do wadliwego funkcjonowania zacisków symetrycznych? Otóż należy często przeprowadzać ich czyszczenie połączone ze smarowaniem roboczej powierzchni tłoczków hamulcowych.

Zwiększone opory toczenia motocykla, spowodowane nieprawidłową pracą zacisków hamulcowych, są pierwszym symptomem rychłego blokowania zacisków. Zjawisko to występuje niekiedy już przy przebiegu od ostatniego serwisu hamulców z zaciskami wielotłoczkowymi. Nie należy zwlekać, lecz natychmiast przystąpić do czyszczenia zacisków.

Jak prawidłowo przeprowadzić taki zabieg?

Zaczynamy od zdjęcia blaszanej osłony klocków i wymontowania sworznia lub sworzni, na których zamocowane są klocki hamulcowe. Demontujemy klocki hamulcowe z zacisku, a następnie zdejmujemy zacisk z goleni zawieszenia. Oczywiście uważamy, aby niechcący nie nacisnąć na dźwignię hamulca, gdyż może to skutkować wypadnięciem tłoczków i rozszczelnieniem układu hamulcowego. Wsuwamy do wnętrza zacisku klocek z drewna lub materiału syntetycznego i naciskamy na dźwignię pompy hamulcowej, aż do chwili zaciśnięcia wszystkich tłoczków na klocku. Obserwujemy przy tym, czy tłoczki wysuwają się równomiernie, i patrzymy, który tłoczek wysunął się jako ostatni. Na niego zwracamy szczególną uwagę, gdyż to właśnie on prawdopodobnie jest najmocniej zablokowany. Jeżeli zauważymy, że któryś tłoczek nie wysuwa się wcale, to niestety nie obejdzie się bez rozszczelnienia układu hamulcowego. Można wtedy zrezygnować z opisanych niżej działań i od razu odłączyć zacisk od przewodu hamulcowego. Po rozkręceniu zacisku trzeba będzie wymontować zapieczone tłoczki za pomocą specjalnych szczypiec lub wyciskacza mechanicznego. Taka naprawa wymaga zazwyczaj wymiany nie tylko uszczelniaczy, ale także samych tłoczków, gdyż zwykle zniszczona jest zewnętrzna powierzchnia tłoczka, która współpracuje z uszczelniaczem zacisku.

Wróćmy jednak do naszego układu hamulcowego, który nie jest jeszcze w tak złym stanie.

Jest możliwe, że przy dwóch tarczach hamulcowych i dwóch przednich zaciskach tylko jeden zacisk blokuje, a drugi działa prawidłowo. Niemniej jednak zawsze czyścimy i smarujemy oba zaciski.

Podczas czyszczenia zacisku oceniamy wzrokowo stopień jego zabrudzenia. Jeśli jest on niewielki, nie zawsze jest konieczne wymontowanie tłoczków hamulcowych – nieraz wystarcza dość znaczne ich wysunięcie z zacisku. Wysunięte tłoczki należy starannie oczyścić czystą szmatką bawełnianą, a następnie przesmarować ich powierzchnie współpracujące z uszczelnieniami niewielką ilością specjalnego smaru do hamulców. Dbamy o to, by nadmiar smaru nie zabrudził klocków lub tarczy hamulcowej. Tłoczki hamulcowe najlepiej wysuwać z zacisku parami, blokując wysuwanie pozostałych par. Ograniczamy w ten sposób niebezpieczeństwo zapowietrzenia pompy hamulcowej na skutek spadku poziomu płynu hamulcowego. Pozwala to swobodniej oczyścić i przesmarować powierzchnie robocze tłoczków. Po czyszczeniu i smarowaniu tłoczki powinny wysuwać się z zacisku równomiernie. Jeżeli nadal jeden lub dwa tłoczki wysuwają się opornie, konieczne jest wymontowanie tłoczków z zacisku, gruntowne wyczyszczenie wnętrza zacisku i wymiana płynu hamulcowego w układzie. Jest to konieczne także wtedy, gdy oględziny zacisku ujawnią obecność wycieku płynu spod gumek przeciwpyłowych, zabezpieczających tłoczki hamulcowe. Trzeba wówczas wymontować tłoczki, skontrolować ich powierzchnie zewnętrzne i wymienić przynajmniej uszczelniacze zacisku. Jeżeli kontrola tłoczków ujawni wzdłużne rysy na powierzchniach roboczych, to oczywiście zacisk nie odzyska szczelności mimo wymiany uszczelniaczy. Konieczna będzie także wymiana tłoczków. Po wymontowaniu tłoczków może się okazać, że wewnętrzne powierzchnie cylindrów zacisku hamulcowego również są uszkodzone lub skorodowane. Na szczęście nie musimy się tym przejmować, gdyż uszczelnienie zacisku następuje dzięki współpracy pierścienia uszczelniającego z zewnętrzną powierzchnią tłoczka. Wnętrze cylindra nie musi być w idealnym stanie; wystarczy, że tłoczek nie będzie miał zbyt dużego luzu w cylindrze zacisku, a obudowa nie będzie miała dziur lub pęknięć. Na szczęście taki gruntowny serwis wymagany jest dość rzadko, gdyż nawet początkujący użytkownik dość wcześnie orientuje się, że z hamulcami jest coś nie w porządku – gdy tylko zaczyna mieć problemy z wytoczeniem motocykla z garażu. Rosnące opory toczenia motocykla i przebarwienia na tarczach hamulcowych wynikające z notorycznego przegrzewania są dla większości użytkowników wystarczającym sygnałem do skorzystania z pomocy serwisu.

Niekiedy zdarza się, że zupełnie sprawnie działający hamulec tarczowy zaczyna odmawiać posłuszeństwa po wymianie zużytych klocków hamulcowych. Początkowo grzeje się lub piszczy, a wkrótce zaczyna się blokować. Łatwo w ten sposób zniszczyć tarczę hamulcową, a nawet przegrzać zacisk i zniszczyć jego uszczelnienia. Jak powstaje to zjawisko i jak temu przeciwdziałać?

Winę ponosi tu brak czyszczenia i obsługi zacisku hamulcowego podczas wymiany klocków. Mechanik chce najczęściej wykonać usługę szybko i tanio, dlatego zamiast wyczyścić i nasmarować zacisk, zwracając uwagę na stan tłoczków i uszczelnień, ogranicza się jedynie do wciśnięcia tłoczków i zamontowania nowych klocków w brudnym zacisku. Przyczyną późniejszego przegrzewania i blokowania hamulców mogą być pordzewiałe tłoczki hamulcowe, uszkodzone osłonki tłoczków, zatarte prowadnice zacisku, a nawet stary płyn hamulcowy. Chcąc jednak dokładnie wytłumaczyć wszystkie przyczyny awarii, trzeba zacząć od przypomnienia budowy motocyklowego hamulca tarczowego. Hamulce tarczowe składają się z tarczy przymocowanej do piasty koła motocyklowego oraz zacisku z klockami hamulcowymi, zamontowanego przeważnie do goleni zawieszenia przedniego lub do ramienia wahacza w zawieszeniu tylnym. Sterowanie hamulcem tarczowym odbywa się za pomocą dźwigni współpracującej z pompą hamulcową i układem hydraulicznym. Największymi zaletami hamulców tarczowych są: wysoka skuteczność hamowania, odporność na przegrzanie eksploatacyjne i łatwe odprowadzanie ciepła oraz mała masa układu. Wielką zaletą hamulców tarczowych jest także zdolność do szybkiego samooczyszczania. Wystarczy jeden obrót tarczy hamulcowej, aby krawędzie klocków oczyściły powierzchnię tarczy z brudu i wody. Zaciski motocyklowych hamulców tarczowych dzielimy na symetryczne i niesymetryczne (nazywane też pływającymi).

Największą wadą zacisków niesymetrycznych jest marnowanie części siły nacisku na dźwignię pompy hamulcowej na przesuwanie zacisku względem jarzma mocującego. Jest to konieczne dla równomiernego hamowania obydwoma klockami hamulcowymi. Opory przesuwu zacisku po sworzniach prowadzących wzrastają wraz ze wzrostem siły hamowania, a w przypadku zatarcia tulejek zacisku efektywność działania hamulca znacznie spada, gdyż hamowanie odbywa się tylko jednym klockiem, a tarcza hamulcowa ugina się pod naciskiem klocka, w ramach swojej elastyczności. Po zakończeniu hamowania zatarte tulejki sworzni prowadzących zacisk spowodują, że nie cofnie się on do położenia wyjściowego, ale pozostanie przesunięty w sposób wymuszający ciągłe tarcie klocka opartego o obudowę zacisku. Spowoduje to, w najlepszym wypadku, rozgrzewanie się tarczy hamulcowej podczas jazdy i wzrost oporów toczenia motocykla. Może jednak doprowadzić także do takiego rozgrzania płynu hamulcowego wewnątrz zacisku, że rozszerzy się on, wypychając drugi klocek, i siła hamowania wzrośnie aż do zatrzymania pojazdu. Wszystko to spowodowane jest specyficzną konstrukcją zacisku niesymetrycznego, w którym tłoczek lub tłoczki hamulcowe działają tylko po jednej stronie tarczy hamulcowej, a więc w konstrukcjach klasycznych działają tylko na jeden klocek hamulcowy. Ten klocek porusza się względem obudowy zacisku hamulcowego. Drugi klocek hamulcowy jest oparty o obudowę zacisku i względem tej obudowy pozostaje stale nieruchomy. Oczywiste jest, że cały zacisk niesymetryczny musi poruszać się względem tarczy hamulcowej, aby oba klocki brały udział w procesie hamowania. Hamowanie rozpoczyna się od dociskania do tarczy klocka współpracującego z tłoczkami. Dopiero gdy klocek ten dotknie do powierzchni tarczy, cały zacisk odpycha się od tłoczków hamulcowych

i przesuwa się na sworzniach jarzma, do momentu, w którym klocek nieruchomy zostanie dociśnięty do przeciwległej powierzchni tarczy hamulcowej. Wygląda na to, że klocek ruchomy powinien zużywać się szybciej, gdyż jego kontakt z tarczą jest dłuższy i działają na niego większe siły. Jest jednak inaczej, gdyż w prawidłowo działającym zacisku niesymetrycznym to właśnie klocek nieruchomy zużywa się szybciej. Dzieje się tak dlatego, że po zakończeniu hamowania klocek ruchomy przestaje być dociskany tłoczkami, które cofają się w głąb cylinderków, natomiast klocek nieruchomy jest lekko dociskany do powierzchni tarczy masą zacisku hamulcowego i siła docisku jest zwiększana oporem przesuwu zacisku na sworzniach jarzma. Widzimy zatem, że jeżeli tuleje prowadzące zacisku zatrą się, to klocek nieruchomy zetrze się bardzo szybko, a do tego zniszczy się tarcza hamulcowa, której powierzchnia robocza ulegnie przegrzaniu na skutek długotrwałego tarcia.

Podczas serwisowania niesymetrycznych (pływających) zacisków hamulcowych, należy zwrócić szczególną uwagę na stan sworzni prowadzących zacisk. Skorodowane, porysowane lub wygięte sworznie należy bezwzględnie wymienić. Do smarowania powierzchni sworzni należy używać smaru wodoodpornego silikonowego, molibdenowego lub litowego. Niedopuszczalne jest stosowanie zwykłego smaru do łożysk, gdyż w kontakcie z wodą tworzy on środowisko kwasowe. Gumki uszczelniające sworznie muszą być sprawne i elastyczne. Sparciałe lub rozerwane gumki należy bezwzględnie wymienić. Po zmontowaniu zacisku należy usunąć nadmiar smaru, aby nie dostał się on na klocki lub tarczę hamulcową podczas pracy zacisku.

Pamiętajmy, że w hydraulicznie sterowanych układach hamulcowych pracuje płyn hamulcowy, który należy wymieniać średnio co dwa, najrzadziej co trzy lata. Zawartość wody w płynie hamulcowym powoduje zwiększenie elastyczności dźwigni hamulca. Przy wzroście temperatury zacisku woda zawarta w płynie hamulcowym może zamienić się w parę i znacznie zwiększyć ciśnienie wewnątrz układu, co spowoduje samoczynny wzrost siły hamowania. Z tego powodu nie należy zwlekać z wymianą płynu i warto przeprowadzać ją zawsze przy wymianie klocków hamulcowych, nie rzadziej niż co dwa, trzy lata lub już wtedy, gdy zawartość wody w płynie hamulcowym przekroczy .

Jeżeli układ hamulcowy jest bardzo stary i stare są także elastyczne przewody hamulcowe, to może następować zjawisko degradacji wewnętrznych ścianek przewodów pod działaniem wody i płynu hamulcowego. Wykruszony materiał ścianek tworzy w najwęższych miejscach przewodu (miejsca zakucia końcówek przewodów lub załamania) coś na kształt zaworu hydraulicznego jednostronnego działania. Wykruszony materiał przewodu, zbity w najwęższym punkcie, podczas hamowania przepuści płyn pod dużym ciśnieniem wytworzonym przez pompę hamulcową, ale będzie przeszkodą dla płynu powracającego pod ciśnieniem atmosferycznym po zakończeniu hamowania. Spowoduje to długotrwałe tarcie klocków o tarczę hamulcową po zakończeniu hamowania. Jest więc jasne, dlaczego należy wymieniać elastyczne przewody hamulcowe co lat, nawet gdy nie widać na nich z zewnątrz objawów starzenia gumy.

Uzupełnianie i wymiana płynu hamulcowego oraz inne prace przy układzie hamulcowym

Zużywanie się klocków hamulcowych powoduje wysuwanie się tłoczków z zacisku hamulcowego. Sprawia to płyn hamulcowy, który wypełnia coraz większą objętość wnętrza zacisku. Jeżeli płyn przepływa do zacisku, to ubywa go ze zbiorniczka w miarę zużywania się klocków. Okresowo należy sprawdzać i w razie potrzeby uzupełniać poziom płynu hamulcowego w zbiorniczkach pomp hamulcowych.