Nadzorowanie przebiegu procesów metalurgicznych

Organizacja i prowadzenie procesów metalurgicznych – Technik przemysłu metalurgicznego

Badania mikro i makroskopowe metali i ich stopów

FILM EDUKACYJNY

Spis treści

Badania mikro i makroskopowe metali i ich stopówBadania mikro i makroskopowe metali i ich stopów

Badania wielkości ziarnaBadania wielkości ziarna

Próba BaumannaPróba Baumanna

Przełom na niebieskoPrzełom na niebiesko

Badania mikro i makroskopowe metali i ich stopów

Film dostępny pod adresem /preview/resource/R9ETWJXmfJcsl

Film nawiązujący do treści materiału

Powrót do spisu treściPowrót do spisu treści

Badania wielkości ziarna

Struktura metali i stopów (budowa wewnętrzna) decyduje o ich właściwościach, a te z kolei decydują o konkretnym zastosowaniu. Dlatego często wykonuje się badania w celu określenia makrostruktury (badania makroskopowe) lub mikrostruktury (badania mikroskopowe). Badania te umożliwiają określenie oceny wpływu różnych procesów i zabiegów technologicznych, metalurgicznych, obróbki plastycznej, spawania, obróbki cieplnej itp. na zmiany strukturalne.

Jednym z ważniejszych parametrów związanych z budową strukturalną (mikrostrukturalną) materiałów metalicznych, od którego w dużej mierze zależą własności mechaniczne, jest wielkość ziarna. Przy niskich temperaturach wielkość ziarna jest czynnikiem umacniającym, tzn. im mniejsze ziarno tym własności wytrzymałościowe zwiększają swoją wartość, a plastycznie zmniejszają się. Dlatego w stalach konstrukcyjnych pracujących w temperaturze tzw. pokojowej wielkość ziarna powinna być jak najmniejsza. Wielkość ziarna ma także wpływ na inne ważne parametry, np. udarność czy twardość.

Ziarno występujące w stali bezpośrednio po jej zakrzepnięciu (wlewki, odlewy) nazywa się ziarnem pierwotnym. Wielkość ziarna pierwotnego ma znaczenie w przypadku części odlewanych. W przypadku stali, w wyniku przeróbki cieplno‑plastycznej, ziarno pierwotne ulega zmianie, a tak otrzymane ziarno nazywa się ziarnem wtórnym lub rzeczywistym. Na wielkość ziarna rzeczywistego mają wpływ:

skład chemiczny stali,

wielkość ziarna austenitu,

stopień odkształcenia (przeróbka plastyczna i rekrystalizacja),

obróbka cieplna.

W obróbce cieplnej stali bardzo istotną właściwością jest skłonność do rozrostu ziarna austenitu, gdyż wielkość tego ziarna wpływa w dużym stopniu na końcowe właściwości stali. Skłonność do rozrostu ziarna austenitu pod wpływem temperatury i czasu przyjęto nazywać przegrzewalnością stali, a metody jej wyznaczania są znormalizowane. Stale o małej skłonności do rozrostu ziarn nazywane są stalami drobnoziarnistymi, w odróżnieniu od stali o dużej skłonności do tego rozrostu, zwanych stalami gruboziarnistymi.

Opracowano dwie metody określania skłonności ziarna austenitu do rozrostu i klasyfikacji wielkości ziarna: metodę przełomów i metodę mikroskopową.

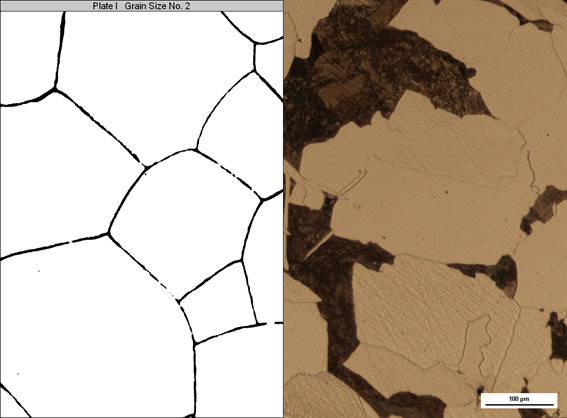

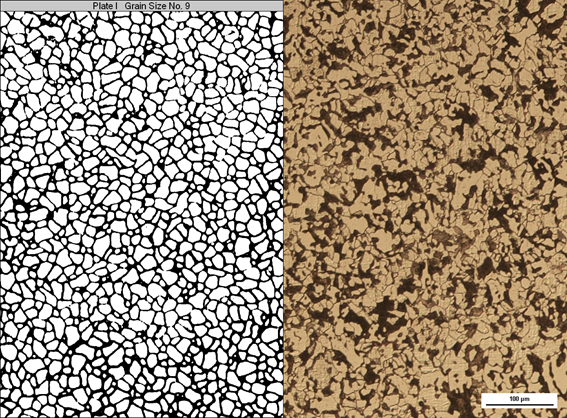

Metoda przełomów (porównawcza) wykorzystuje zjawisko pękania zahartowanej stali wzdłuż granic ziarna byłego austenitu i oparta jest o klasyfikację wielkości ziarna na podstawie skali wzorców Jernkontoret. Skala wzorców składa się z 10 próbek o odpowiednio dobranej wielkości ziarna, przy czym numer 1 oznacza najgrubsze, a numer 10 najdrobniejsze ziarna jak pokazano na rysunku poniżej.

Wielkość ziarna w badanej próbce oznacza się przez podanie numeru wzorca o najbardziej zbliżonym wyglądzie przełomu. Obecnie metoda ta stosowana jest sporadycznie, najczęściej do oceny przegrzewalności stali narzędziowych.

Metoda mikroskopowa określania wielkości ziarna oparta jest o obserwacje zgładów metalograficznych próbek, w których za pomocą odpowiednich zabiegów dekoruje się granice ziaren austenitu przed ochłodzeniem materiału badawczego, dzięki czemu wielkość ziarna byłego austenitu po ochłodzeniu próbki można obserwować przy temperaturze pokojowej.

Wielkość ziarna najczęściej określa się za pomocą numeru wielkości ziarna (metoda porównawcza zgodna z międzynarodowymi standardami ASTM International – American Society for Testing and Materials, tłum. Amerykańskie Stowarzyszenie Badań i Materiałów, Norma PN‑EN ISO Stale - Mikrograficzne określenie wielkości ziarna), metody zliczania ziaren przeciętych linią pomiarową w postaci odcinka prostej lub okręgu koła.

Pomiar wielkości ziarna austenitu i ferrytu (o jednofazowej strukturze ziarnistej) różnymi metodami jest opisany w normie PN‑EN ISO Stale - Mikrograficzne określenie wielkości ziarna. Stosując te metody pomiarowe, należy pamiętać, że ziarna w rzeczywistości są trójwymiarowe, ale mogą tworzyć przekroje z płaszczyzną metalograficzną (obserwowaną powierzchnią zgładu) w zakresie od narożnego punktu ziarna do największego rozmiaru ziarna. Oznacza to, że gdyby nawet w próbce do badań były tylko ziarna o jednakowej wielkości, to wielkość ziarna na jej płaskim przekroju będzie zróżnicowana.

Z wykonanych pomiarów należy sporządzić protokół badania, zawierający poniższe informacje:

gatunek badanej stali,

rodzaj badanego ziarna,

zastosowaną metodę,

warunki oceny i sposób oceny (tzn. manualna czy automatyczna analiza obrazu),

numer wielkości ziarna lub średnią długość cięciw odciętych przez ziarna na linii pomiarowej.

Powrót do spisu treściPowrót do spisu treści

Próba Baumanna

Wyniki badań makroskopowych dostarczają bardzo istotną część danych, niezbędnych do całościowej oceny jakości zarówno samego tworzywa jak i poprawności zastosowanej technologii jego produkcji i dalszego przetwórstwa. Dzięki tym badaniom możliwe jest bowiem ujawnienie pierwotnych, makroskopowych wad materiałowych tworzyw metalicznych (np. pęknięć odlewniczych, pozostałości jamy skurczowej, rzadzizn, pęcherzy gazowych, zażużleń i skupisk wtrąceń niemetalicznych, niejednorodności składu chemicznego, itp.) oraz wad wtórnych, które mogą powstać w kolejnych etapach dalszego ich przerobu i produkcji wyrobów gotowych. Najważniejsza funkcja badań makroskopowych tworzyw metalicznych wynika z oczywistej konieczności prowadzenia odpowiedniej kontroli jakości procesu ich produkcji i dalszego przetwórstwa. Podstawowym celem tej kontroli jest niedopuszczenie do przerobu tworzyw z makroskopowymi wadami materiałowymi oraz eliminowanie błędów w procesie ich produkcji i dalszego przetwórstwa, skutkujących makroskopowymi wadami wtórnymi w półwyrobach lub wyrobach gotowych. Badania makroskopowe pełnią także zawsze funkcję badań wstępnych, niezbędnych do prawidłowego wyboru miejsc pobrania próbek do dalszych bardziej szczegółowych badań mikroskopowych.

Konieczność badania tworzyw metalicznych pod kątem niejednorodności (segregacji) ich składu chemicznego wynika stąd, że analizy wytopowe w atestach hutniczych informują jedynie o średnim składzie chemicznym poszczególnych wytopów danego tworzywa. Przy określonym średnim składzie chemicznym, o jakości metalurgicznej tworzywa decyduje natomiast sposób rozmieszczenia w nim poszczególnych jego składników stopowych i domieszek, zwłaszcza tych, które mają niekorzystny wpływ na własności.

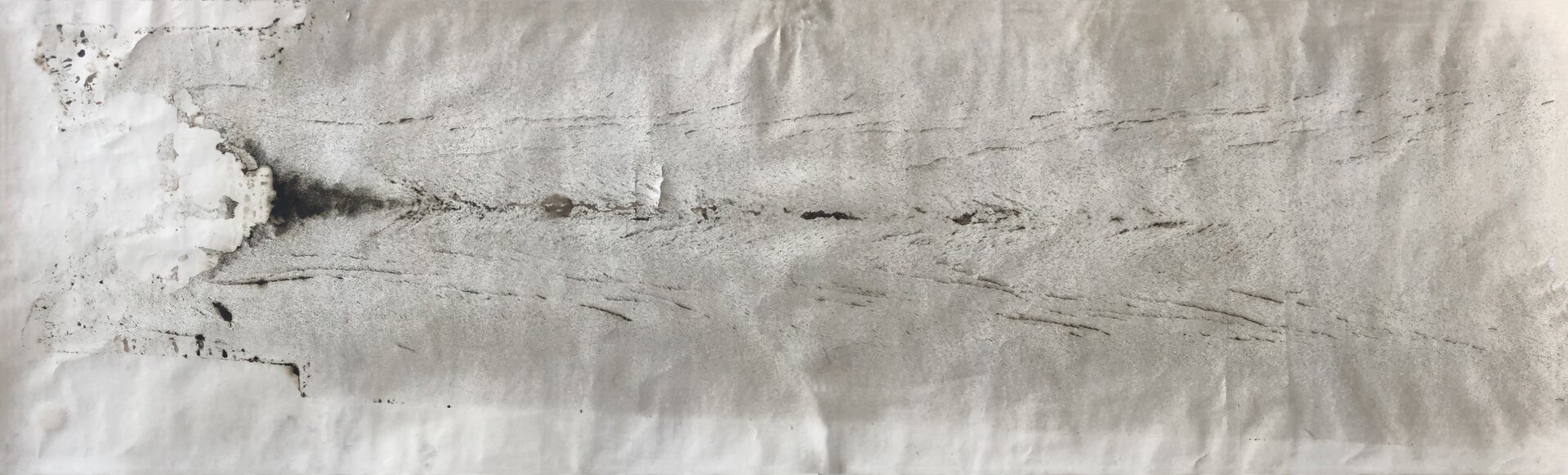

Próba ta stosowana jest w celu wykrycia niejednorodności w rozłożeniu siarczków. Próba polega na tym, że papier fotograficzny zanurza się najpierw w roztworze kwasu siarkowego. Następnie umieszcza się go na przygotowanej wcześniej próbce metalu.

Podstawowym badaniem makroskopowym związanym z segregacją siarki jest próba Baumana.

Zdjęcie . Próbka badawcza.

Na zdjęciu widoczna jest metalowa próbka badawcza. Próbka jest o kształcie prostopadłościanu. Górna powierzchnia próbki jest porysowana.

Zdjęcie . Kuweta na odczynniki.

Na zdjęciu widoczna jest kuweta na odczynniki. Czerwona kuweta stoi na betonowej podsadce pod ścianą. Do kuwety poprowadzony jest czarny gumowy wąż.

Zdjęcie . Kuweta na odczynniki.

Na zdjęciu widoczna jest kuweta na odczynniki. Biała kuweta stoi na ceramicznym blacie. Pracownik wlewa z białego baniaka wodę do kuwety.

Zdjęcie . Kuweta na odczynniki z papierem.

Na zdjęciu widoczna jest kuweta na odczynniki. Biała kuweta stoi na ceramicznym blacie. Na podstawie kuwety znajduje się napis: odczynnik Baumana. W kuwecie znajduje się przeźroczysta ciecz oraz kawałek papieru. Na ścianie za kuwetą znajduje się kuweta do próby Baumana.

Zdjęcie . Proces odtłuszczania.

Na zdjęciu widoczny jest proces odtłuszczania metalowej próbki badawczej. Próbka jest o kształcie prostopadłościanu. Pracownik przy pomocy szmatki odtłuszcza górną powierzchnię próbki.

Zdjęcie . Papier z kuwety.

Na zdjęciu widoczny jest papier z kuwety. Papier leży na bibule filtracyjnej. Nadmiar odczynnika jest odsączany na bibule.

Zdjęcie . Proces dociskania.

Na zdjęciu widoczny jest proces dociskania wałka do papieru. Na widoczny papier na zdjęciu położony jest papier fotograficzny. Papier fotograficzny jest dociskany do odsączonego papieru przy pomocy wałka. Wałek ma kształt walca.

Zdjęcie . Proces płukania.

Na zdjęciu widoczny jest proces płukania odbitki. Odbitka papieru leży w czerwonej kuwecie, która wypełniona jest przeźroczystą cieczą.

Zdjęcie . Proces utrwalania.

Na zdjęciu widoczny jest proces utrwalania. Pracownik przy pomocy szczypiec umieszcza odbitkę w białej kuwecie. W kuwecie znajduje się przeźroczysta ciecz która jest utrwalaczem.

Zdjęcie . Suszenie odbitki.

Na zdjęciu widoczne jest suszenie odbitki. Odbitka o kształcie kartki papieru zawieszona jest przy pomocy dwóch metalowych szczypiec na sznurku. Dodatkowe dwa szczypce przyczepione są do dolnej krawędzi odbitki.

Zdjęcie . Przygotowanie odbitki.

Na zdjęciu widoczne jest przygotowanie odbitki do archiwizacji. W centralnej części zdjęcia widoczna jest duża kartka papieru. Na kartce położona jest odbitka. Na odbitce odrysowane są krawędzie. Krawędzie mają kształt prostokąta. Nad odbitką znajduje się opis alfanumeryczny: .

Zdjęcie . Odbitka Baumanna.

Na zdjęciu widoczna jest gotowa odbitka Baumanna. Na zdjęciu widoczne są szare punkty układające się w smugę. Nad zdjęciem znajduje się opis: ..

Powrót do spisu treściPowrót do spisu treści

Przełom na niebiesko

Kolejną próbą stosowaną do wykrywania miejsc segregacji składu chemicznego jest próba przełomu niebieskiego. Próbie tej poddaje się zwykle półwyroby stalowe w postaci kęsów, grubych prętów oraz odkuwek. Próba przełomu na niebiesko ma wykazać w przekroju wzdłużnym wyrobów stalowych istniejące niemetaliczne wtrącenia wielkości makroskopowej.

Wykonuje się je w następujący sposób: po wycięciu z całego przekroju badanego półwyrobu (prostopadle do kierunku przeróbki plastycznej) próbki w kształcie płytki o grubości od do , w jej środku nacina się karb na głębokość do grubości płytki.

Następnie próbki są ogrzewane do temperatury ok. i łamane na prasie. W temperaturze ok. na przełomie powstaje niebieski nalot tlenków żelaza, który stanowi tło do obserwacji jaśniejszych wtrąceń niemetalicznych. Ocena próby polega na przyporządkowaniu obserwowanych wtrąceń niemetalicznych do odpowiedniego wzorca ze skali (biorąc pod uwagę ich długość i grubość) i podaniu ich ilości. Na niebieskim tle przełomu osnowy metalicznej można również zlokalizować miejsca segregacji, o jaśniejszej barwie niebieskiej oraz płatki wodorowe, które mają zabarwienie ciemnobrązowe. Powierzchnia przełomu jest równoległa do kierunku przeróbki plastycznej, dzięki czemu ujawnia się na niej także włóknistość materiału, dająca możliwość oceny stopnia jego przeróbki plastycznej.

Zdjęcie . Komora pieca z próbką.

Na zdjęciu widoczna jest komora pieca z próbką. Obudowa pieca jest w kształcie prostopadłościanu. Na przedniej ścianie widać wnętrze prostopadłościennej komory. Przez otwór wkładana jest uprzednio przygotowana i oznakowana próba. Próbka jest w formie tarczy z karbem naciętym wzdłuż średnicy.

Zdjęcie . Pozycja tarczy w piecu.

Na zdjęciu przedstawiony jest sposób umieszczenia tarczy. Na dole komory widać tarczę. Tarcza znajduje się na dwóch podporach prasy ciernej karbem do dołu. Tarczę ustawia się tak, aby linia karbu pokrywała się z linią bijaka prasy.

Zdjęcie . Obróbka próbki.

Na zdjęciu pokazano obróbkę próbki. Na tarczy położony duży stalowy pilnik. Kanty tarczy są spiłowane.

Zdjęcie . Przełamianie tarczy.

Na zdjęciu widoczna jest złamana na pół tarcza. Tarcza leży pomiędzy dwoma stalowymi podporami.

Zdjęcie . Próbka z przełomem.

Na zdjęciu widać próbki przełomu. Dwie próbki leżą na stole. Mają niebieski rant.

Zdjęcie . Przełom w powiększeniu.

Na zdjęciu pokazano sposób identyfikacji i klasyfikacji poszczególnych rodzajów wad materiałowych, wykrywanych w próbie przełomu niebieskiego. Widoczne na zbliżeniu próbki mają niebieski kolor. Powierzchnia próbek jest chropowata. Próbki są w kształcie dwóch prostopadłościennych płyt.

Dobrym przykładem połączenia badań makroskopowych i mikroskopowych jest przykład budowy złącza spawanego ze stali węglowej pokazany na rysunku poniżej.

Zdjęcie . Makrozgład złącza spawalnego.

Ilustracja interaktywna przedstawiająca makrozgład złącza spawalnego stali węglowej. Kolejnymi cyframi oznaczono punkty interaktywne. Po naciśnięciu cyfry rozwija się opis szczegółowy.

Cyfrą jeden oznaczono materiał rodzimy.

Cyfrą dwa oznaczono strefę wpływu ciepła.

Cyfrą trzy oznaczono spoinę.

Na czarnym statywie umieszczona jest próbka. W połowie długości próbki od górnej i dolnej podstawy biegną zagęszczone koncentryczne kształty o kształcie stożka. Na kształcie znajduje się cyfra trzy oznaczająca spoinę. Wokół spoiny widoczne są rozmazania, Oznaczone są cyfrą dwa. Jest to strefa wypływu ciepła. Pozostała cześć próbki jest gładka. Jest o materiał rodziny oznaczony cyfrą jeden.

Na podstawie badań makroskopowych w złączu spawanym stali konstrukcyjnej można wyróżnić: materiał rodzimy (zespawane blachy), strefę wpływu ciepła (zmiany mikrostruktury materiału spawanego powstałe wokół spoiny na skutek wprowadzonego ciepła podczas spawania) i spoinę. Na rysunku poniżej przedstawiono makrozgład złącza spawanego z wybranym miejscem przeznaczonym do badań mikroskopowych.

Zdjęcie . Obraz złącza spawanego stali.

Ilustracja interaktywna przedstawiająca obraz złącza spawanego stali węglowej (konstrukcyjnej) z wyróżnionymi obszarami charakterystycznymi dla złącza spawanego stali węglowej. Kolejnymi cyframi oznaczono punkty interaktywne. Po naciśnięciu cyfry rozwija się opis szczegółowy.

Cyfrą jeden oznaczono materiał rodzimy.

Cyfrą dwa oznaczono strefę wpływu ciepła.

Cyfrą trzy oznaczono spoinę.

Widoczna po lewej stronie zdjęcia ma gładką powierzchnię oznaczoną cyfrą jeden. Jest to materiał rodzimy. Po lewej stronie materiału widoczne jest szare przebarwienie na którym widnieje cyfra dwa. Jest to strefa wpływu ciepła. Po lewej stronie zdjęcia znajduje się element przypominający brązowo niebieską mozaikę. Jest to spoina oznaczona cyfrą trzy.

Przeprowadzając badania mikroskopowe uwidacznia się budowę mikrostrukturalną poszczególnych obszarów złącza spawanego. Dzięki tym badaniom w strefie wpływu ciepła wyróżnia się 3 obszary różniące się od siebie mikrostrukturą tj.: wyżarzania niezupełnego, wyżarzania normalizującego i przegrzania). Przykład szczegółowej budowy złącza spawanego z występowaniem poszczególnych mikrostruktur pokazano na rysunku poniżej.

Zdjęcie . Obraz złącza spawanego stali.

Ilustracja interaktywna przedstawiająca obraz złącza spawanego stali węglowej (konstrukcyjnej) z wyróżnionymi obszarami charakterystycznymi dla złącza spawanego stali węglowej. Kolejnymi cyframi oznaczono punkty interaktywne. Po naciśnięciu cyfry rozwija się opis szczegółowy.

Cyfrą jeden oznaczono materiał rodzimy. Poniżej widoczne są trzy zdjęcia. Na każdym widoczny jes materiał rodzimy w powiększeniu, Na szarej powierzchni każdego ze zdjęć znajdują się czarne podłużne wtrącenia.

Cyfrą dwa oznaczono strefę wpływu ciepła.

Cyfrą trzy oznaczono spoinę. Poniżej pokazano trzy zdjęcia obrazujące spoinę w różnym powiększeniu. Na każdym ze zdjęć widoczny jest czarny kropkowy materiał przez który przechodzą szare elementy o kształcie żyły,

Cyfrą cztery oznaczono strefę wpływu ciepła obszar przegrzania. Poniżej widoczne są trzy zdjęcia obrazujące obszar przegrzania. Na każdym ze zdjęć widać szary materiał na którym znajdują się czarne kropki. Z wygląda przypomina to strukturę granitu.

Cyfrą pięć oznaczono strefę wpływu ciepła obszar wyżarzania normalizującego. Poniżej widoczne są trzy zdjęcia obrazujące obszar wyżarzania. Na wszystkich zdjęciach widoczna jest szara powierzchnia na której znajdują się czarne podłużne wtrącenia. Powierzchnia przypomina fale na morzu.

Cyfrą sześć oznaczono strefę wpływu ciepła obszar wyżarzania niezupełnego. Poniżej widoczne są trzy zdjęcia na których widoczna jest szara powierzchnia na której znajdują się nieregularne czarne wtrącenia. Próbki wyglądają jak powierzchnia granitu.

Widoczna po lewej stronie zdjęcia ma gładką powierzchnię oznaczoną cyfrą jeden. Jest to materiał rodzimy. Po lewej stronie materiału widoczne jest szare przebarwienie na którym widnieje cyfra dwa. Jest to strefa wpływu ciepła. Po lewej stronie zdjęcia znajduje się element przypominający brązowo niebieską mozaikę. Jest to spoina oznaczona cyfrą trzy. Na połączeniu spoiny ze strefą wpływu ciepła w obszarze gdzie ziarna mozaiki są małe znajduje się cyfra cztery oznaczająca strefę wpływu ciepła obszar przegrzania. Na górze próbki w obszarze szarym wskazującym strefę wpływu ciepła a strefę przegrzania znajduje się cyfra pięć czyli strefę wpływu ciepła obszar wyżarzania normalizującego. Obok znajduje się cyfra sześć oznaczająca strefę wpływu ciepła obszar wyżarzania niezupełnego.

Powrót do spisu treściPowrót do spisu treści