E‑book do e‑materiału Wykonywanie form oraz użytkowanie maszyn i urządzeń do wykonywania odlewów w formach jednorazowych, trwałych i półtrwałych

Eksploatacja maszyn i urządzeń odlewniczych – Operator maszyn i urządzeń odlewniczych , Technik odlewnik

Podstawy technologii formowania i odlewania

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Procesy wykonywania form i rdzeni odlewniczychProcesy wykonywania form i rdzeni odlewniczych

Procesy wykonywania odlewów w formach jednorazowych, półtrwałych i trwałychProcesy wykonywania odlewów w formach jednorazowych, półtrwałych i trwałych

Budowa i sposoby działania maszyn i urządzeń stosowanych do wykonywania odlewów w formach jednorazowych, trwałych i półtrwałych

Zasady przeprowadzania obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewaniaZasady przeprowadzania obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewania

Przykłady obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewaniaPrzykłady obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewania

Zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska podczas prowadzenia procesów odlewania w formach jednorazowych, trwałych i półtrwałychZasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska podczas prowadzenia procesów odlewania w formach jednorazowych, trwałych i półtrwałych

Netografia i bibliografiaNetografia i bibliografia

Budowa i sposoby działania maszyn i urządzeń stosowanych do wykonywania odlewów w formach jednorazowych, trwałych i półtrwałych

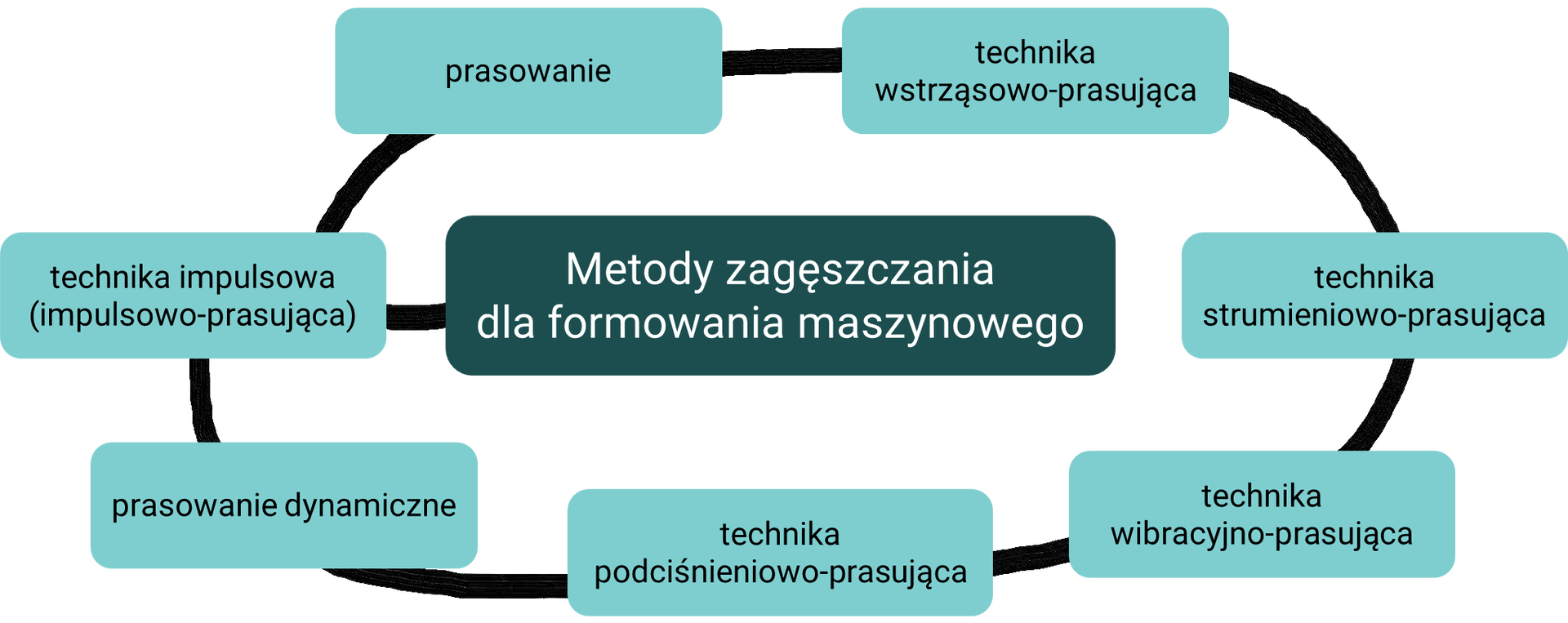

Metody zagęszczania podczas formowania maszynowego

Formowanie maszynowe prowadzone jest z wykorzystaniem formierek, które pozwalają na zagęszczenie masy formierskiej, co stanowi najbardziej pracochłonny etap procesu i z tego względu został on w dużej mierze zmechanizowany na przełomie ostatnich dziesięcioleci.

Zagęszczanie masy formierskiej lub rdzeniowej może zachodzić poprzez prasowanie płytą, wielotłoczkowe lub przeponowe. Wszystkie wymienione rodzaje wykorzystywane są prawie wyłącznie dla form małych oraz średnich. Prasowanie masy charakteryzuje względnie powolne przemieszczanie się cząstek masy, znajdującej się w skrzynce formierskiej. Zagęszczanie masy może również mieć miejsce na drodze wstrząsania, dzięki działaniu siły bezwładności, która jest wypadkową naprzemiennego wprawiania w ruch posuwisto‑zwrotny cząstek masy oraz ich wyhamowania. Kolejną metodę stanowi wstrząsanie z prasowaniem, które wykorzystuje dwa opisane uprzednio sposoby zagęszczania masy formierskiej. Pozwala ono na stosunkowo szybkie i wydajne prowadzenie procesu i z tego względu należy do jednych z najczęściej stosowanych metod. W przypadku zagęszczania form średnich i dużych powszechnie wykorzystywana jest metoda wibracyjno‑prasująca, umożliwiająca również pracę z masami charakteryzującymi się znaczną płynnością. Podczas procesu układ wprawiany jest w drgania o częstotliwości od do i niedużej amplitudzie wynoszącej od do . Oprócz tego, szczególnie przy wykonywaniu rdzeni, stosowana jest technika strumieniowo‑pracująca. Polega ona na doprowadzeniu sprężonego powietrza, które powoduje zagęszczenie masy w obrębie wnęki rdzennicy. Strumień gazu działa jak tłok, zaś jego nadmiar zostaje wyprowadzony otworami odpowietrzającymi. Zagęszczanie masy może również przebiegać z wykorzystaniem techniki impulsowo‑prasującej. Proces obejmuje doprowadzenie sprężonego powietrza w postaci impulsu – fali gazu pod ciśnieniem od do i następczym doprasowaniu masy. Ostatnia z omawianych technik, czyli podciśnieniowo‑prasująca, pozwala na zagęszczenie masy formierskiej dzięki zastosowaniu zmniejszonego ciśnienia generowanego przez pompę próżniową. W tym przypadku cząstki materiału zostają zassane po załączeniu pompy.

Maszyny i urządzenia stosowane do wykonywania odlewów w formach jednorazowych, trwałych i półtrwałych

Mechanizacja procesów odlewniczych doprowadziła do znaczącego ograniczenia wykorzystania techniki formowania ręcznego, a także do zmniejszenia znaczenia klasycznej techniki wstrząsowo‑udarowej na rzecz maszyn i urządzeń oferujących nowoczesne rozwiązania technologiczne. Te, nie tylko istotnie wpływają na poprawę wydajności pracy zakładu, ale również pozwalają na zmniejszenie ilości wad odlewów, błędów ludzkich oraz na zwiększenie bezpieczeństwa pracy przy stanowiskach.

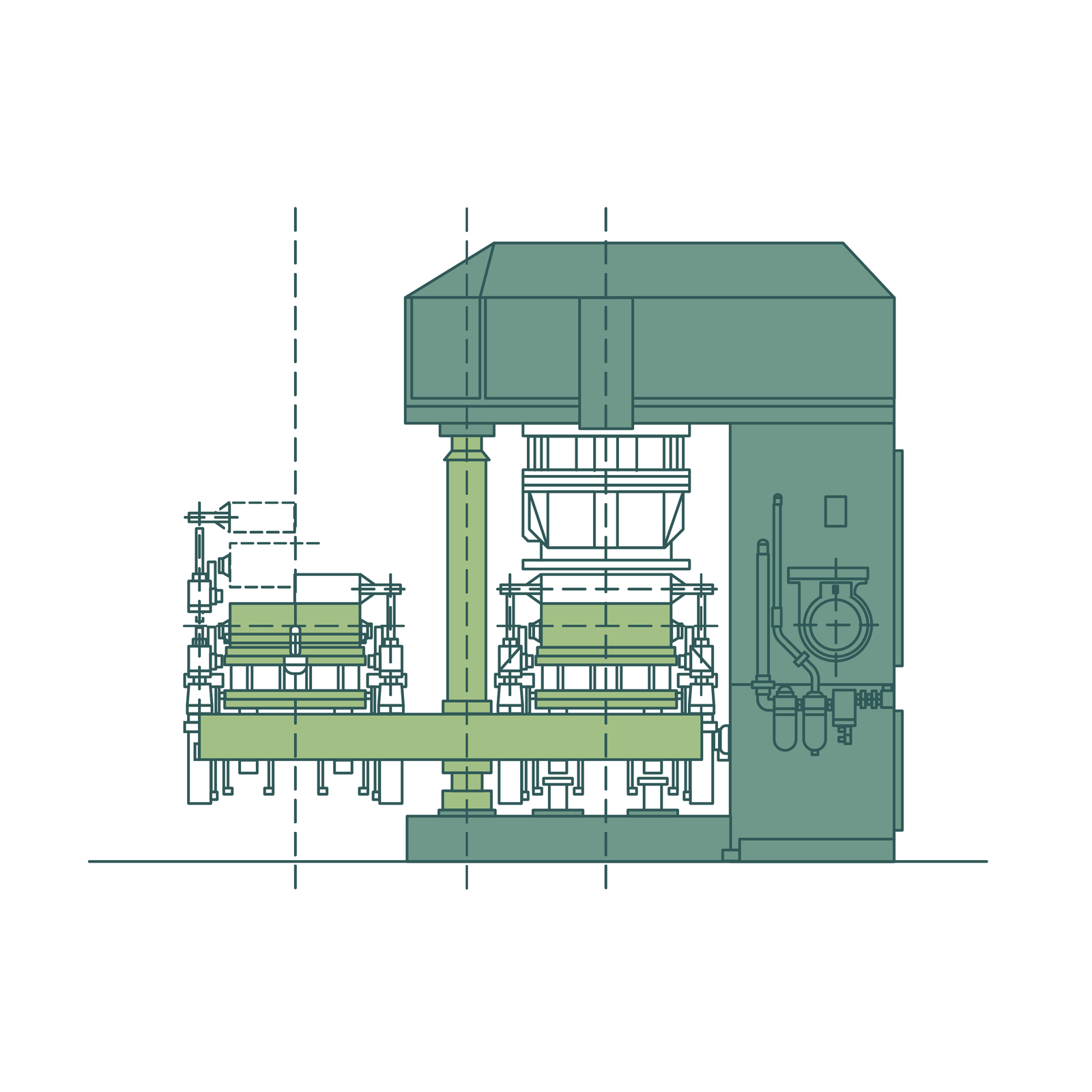

Do najczęściej wykorzystywany maszyn stosowanych podczas sporządzania odlewów należą formierki impulsowo‑prasujące. Wśród głównych elementów budowy wyróżnia się korpus podstawy, wyposażony w siłowniki, korpus główny, w którego skład wchodzą elementy układu hydrauliczno‑pneumatycznego, zespół obrotowy, głowica impulsowo‑prasująca, posiadająca również napęd zespołu obrotowego oraz zespół sterowania z pulpitem przeznaczonym dla operatora formierki.

Praca urządzenia rozpoczyna się od skierowania na listwy rolkowe formierki impulsowo‑prasującej pustej skrzyni formierskiej. Dalej zostaje ona ustalona za pomocą zatrzasków oraz opuszczona do styku z płytą modelową. Na skrzyni zostaje automatycznie umieszczona nadstawka. Do tak przygotowanych elementów zostaje wprowadzona masa formierska za pomocą dozownika. Operator formierki ma możliwość wyrównania masy, jeśli zachodzi taka konieczność. Po czym następuje uruchomienie cyklu, w którym zespół obrotowo‑oddzielający obraca się o . Skrzynka formierska zostaje skierowana pod głowicę impulsowo‑prasującą, gdzie zostaje podniesiona wraz z nadstawką i płytą modelową. Po uzyskaniu uszczelnienia w przestrzeni roboczej możliwe jest osiągnięcie pożądanego ciśnienia w cylindrach dociskowych, za pośrednictwem których zostaje dostarczony impuls sprężonego powietrza. Dalej układ zostaje odpowietrzony, po czym następuje doprasowanie za pomocą stempla prasującego, zamontowanego w głowicy pośredniej.

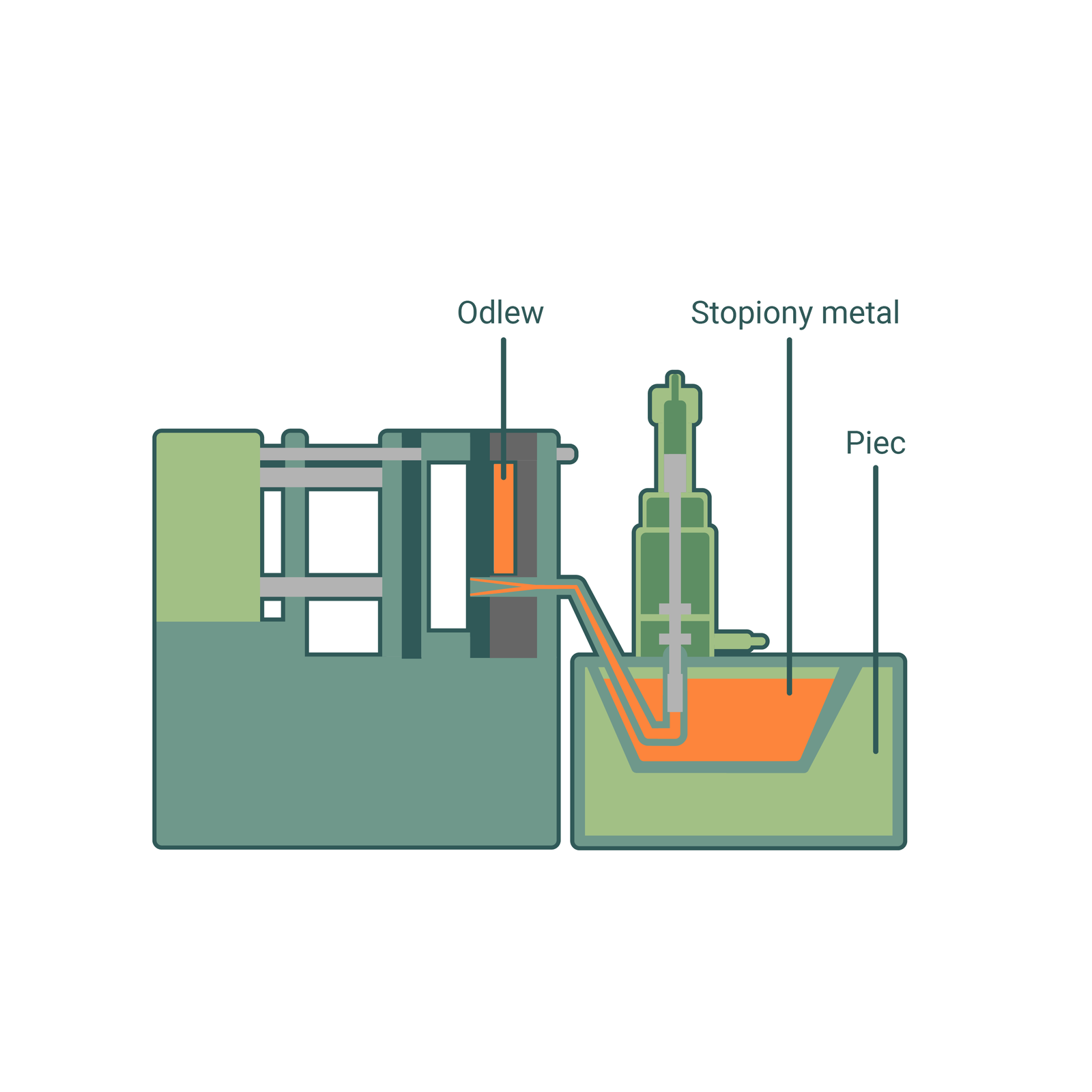

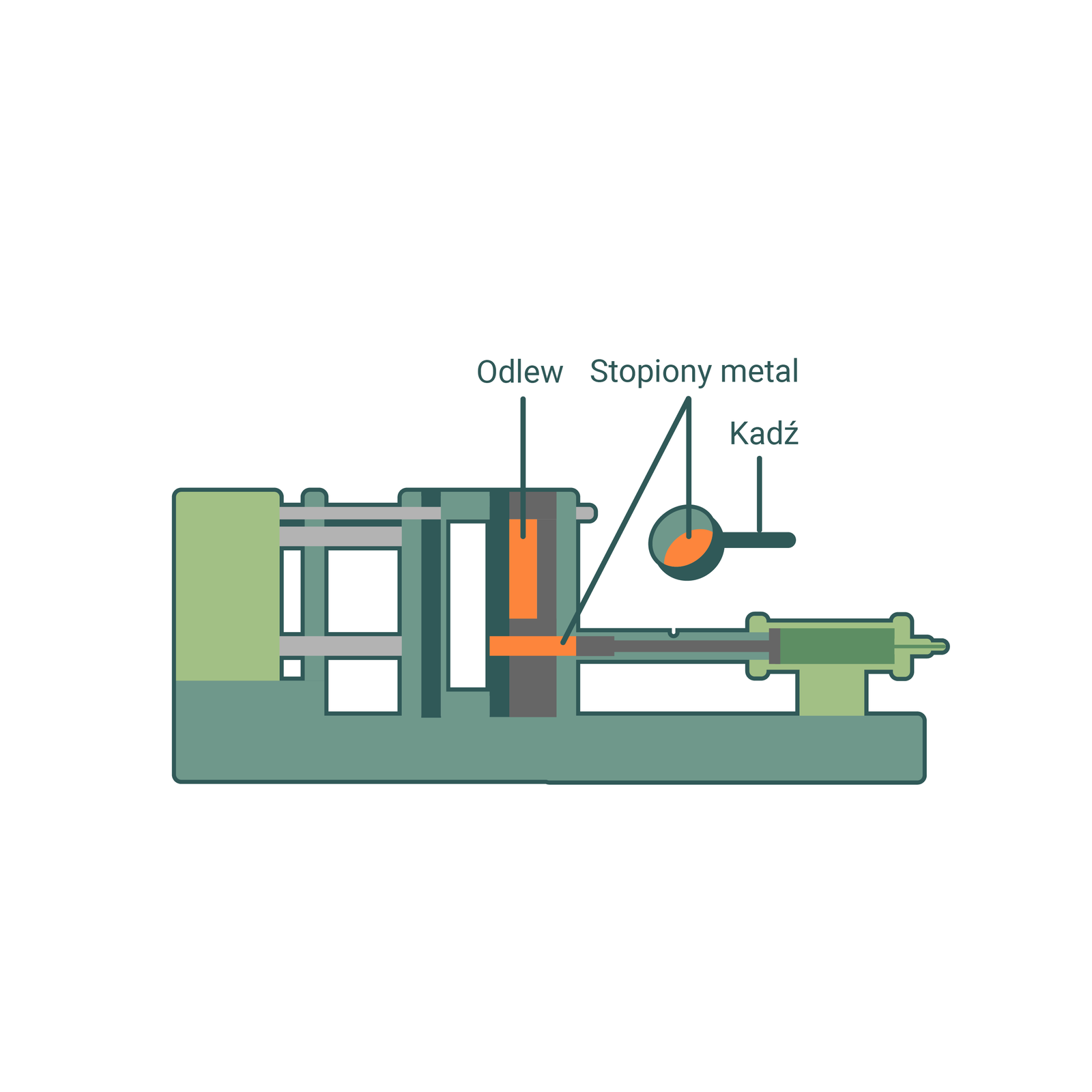

Wśród maszyn odlewniczych wyróżnia się maszyny z gorącą i zimną komorą tłokową. W pierwszym przypadku komora zanurzona jest w ciekłym, z reguły dodatkowo podgrzewanym, metalu. Maszyny z gorącą komorą tłokową umożliwiają odlewanie stopów o niskiej temperaturze topnienia (stopy cynku, ołowiu, czasami magnezu). Na ciekły wsad podczas procesu działa ciśnienie rzędu od do . Maszyny z zimną komorą tłokową służą do odlewania głównie stopów miedzi i glinu pod ciśnieniem od do . Zastosowanie wysokiego ciśnienia zapewnia możliwość otrzymywania odlewów o dość skomplikowanym kształcie i cienkich ściankach o grubości od do . Metoda ta pozwala na wykonywanie odlewów o gładkiej i czystej powierzchni, cechujących się dużą dokładnością wymiarową i w większości przypadków niewymagających dalszej obróbki na drodze skrawania.

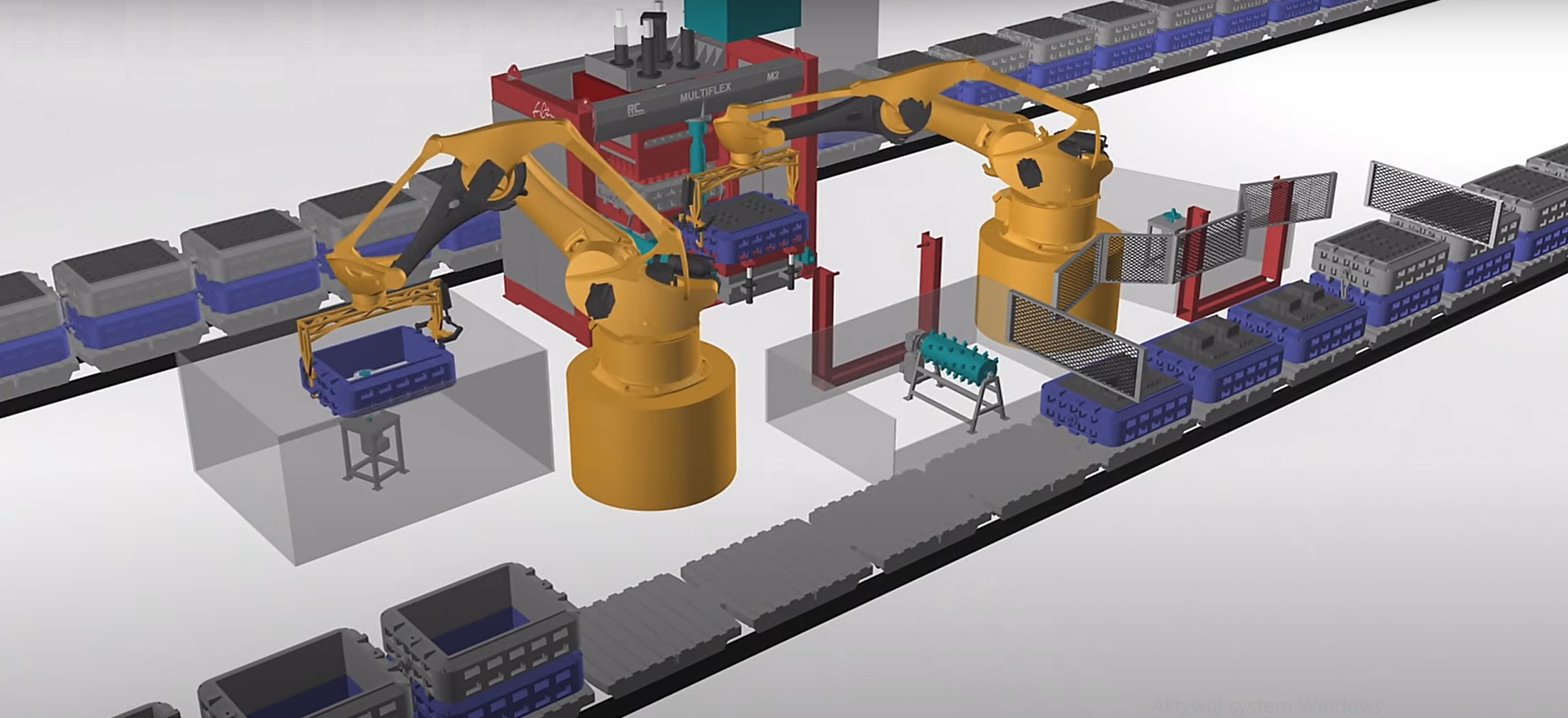

W wielu odlewniach linie produkcyjne zostają w pełni zautomatyzowane. Zastosowanie robotów przemysłowych pozwala na poprawę jakości odlewów, znaczne zwiększenie wydajności, eliminację błędów ludzkich, ograniczenie ilości przestojów, a także na zwiększenie elastyczności produkcji zakładu. Pełna automatyzacja zapewnia optymalne skoordynowanie procesów jednostkowych składających się na całą linię technologiczną. Roboty umożliwiają obracanie skrzynek formierskich, zakładanie rdzeni, oczyszczanie wnęki formy oraz nanoszenie na powierzchnię np. oddzielaczy, doprowadzanie i dozowanie ciekłego wsadu, odbiór gotowych odlewów, a także obróbkę odlewu, np. poprzez okrawanie czy szlifowanie.

Powiązane materiały multimedialne

Film edukacyjny: Wykonywanie form jednorazowych i rdzeniWykonywanie form jednorazowych i rdzeni

Sekwencje filmowe: Procesy wykonywania odlewówProcesy wykonywania odlewów

Grafika interaktywna: Stan techniczny i parametry oprzyrządowania odlewniczegoStan techniczny i parametry oprzyrządowania odlewniczego