Planowanie procesów metalurgicznych

MTL.05. Organizacja i prowadzenie procesów metalurgicznych - Technik przemysłu metalurgicznego 311708

Dobór surowców w procesach metalurgicznych

GRAFIKA INTERAKTYWNA

Spis treści

WstępWstęp

Pierwszy sposób przygotowania rud żelaza do procesu wielkopiecowego - spiekPierwszy sposób przygotowania rud żelaza do procesu wielkopiecowego - spiek

Drugi sposób przygotowania rud żelaza do procesu wielkopiecowego - grudkowanieDrugi sposób przygotowania rud żelaza do procesu wielkopiecowego - grudkowanie

Przechowywanie i załadunek materiałówPrzechowywanie i załadunek materiałów

Wstęp

Surowce to materiały wsadowe niezbędne do przeprowadzenia procesów metalurgicznych. W przypadku metalurgii żelaza zaliczamy do nich procesy wielkopiecowe i stalownicze.

Ilustacja . Właściwości fizyczne i chemiczne wsadu.

Na ilustracji interaktywnej widoczny jest schemat przedstawiający właściwości chemiczne i fizyczne wsadu.

W górnej części ekranu znajduje się tytuł: wsad. Po lewej stronie ilustracji wypisane są cztery właściwości chemiczne wsadu. Kolejne pozycje

zawartość żelaza w granicach ,

zasadowość określona jako stosunek powinna być powyżej ,

Minimalna ilość szkodliwych pierwiastków , , , ),

zawartość w ilościach pozwalających na utworzenie odpowiedniego żużla w procesie.

wysoka odporność na ścieranie i kruszenie

wysoka porowatość

duża redukcyjność

wysoka temperatura topnienia

mały zakres mięknięcia

duży stopień utleniania

zawartość w ilościach pozwalających na utworzenie odpowiedniego żużla w procesie.

Obecnie technologia wielkopiecowa nie dopuszcza stosowania większych ilości surowych rud żelaza, dlatego, aby spełnić powyższe wymagania, muszą one być odpowiednio przygotowane poprzez proces grudkowania i spiekania.

Ilustacja . Surowce używane do produkcji spieku.

Na ilustracji interaktywnej przedstawiony jest podział surowców używanych do produkcji spieku. Kolejnymi cyframi oznaczono punkty interaktywne. Po naciśnięciu danej cyfry rozwija się opis szczegółowy punktu. Cyfrą oznaczono rudy żelaza. Rudy żelaza w zależności od występującego w nich związku żelaza nazywamy:

Hematytowymi – gdzie podstawowym składnikiem jest ;

Magnetytowymi – gdzie podstawowym składnikiem jest .

Rudy hematytowe i magnetytowe są podstawowymi tworzywami metalodajnymi w metalurgii żelaza, zawierają od <math pięćdziesięciu do sześćdziesięciu siedmiu procent> Fe. Jako materiały żelazonośne mogą występować jeszcze syderyty, limonity i piryty, jednak ze względu na małą zawartość żelaza mają one małe znaczenie.Cyfrą oznaczono rudy manganu. Rudy manganu:

Typowo manganowe zawierające ponad Mn;

Manganowo‑żelaziste zawierające od od Mn.

skałę płonną – są to inne związki rud niezawierające żelaza i manganu. Skała płonna rud to minerały złożone z szeregu tlenków powiązane między sobą oraz z tlenkami żelaza i manganu. Skała płonna rud oceniana jest dodatnio pod względem metalurgicznym, jeśli zawiera dużo tlenków wapnia, magnezu i glinu, a zawiera małe ilości krzemionki i alkaliów.

Cyfrą oznaczono namiastki rud. Namiastki rud to produkty odpadowe z innych procesów metalurgicznych, zawierające dużą ilość żelaza, takie jak:

- pył wielkopiecowy,

- żużel konwertorowy,

- żużel z pieców grzewczych walcowni,

- zgorzelina.

Cyfrą oznaczono topniki. Topniki to materiały, które dodawane są do procesu w celu uzyskania żużla o odpowiednim składzie chemicznym i w odpowiedniej ilości. W procesie wielkopiecowym znaczenie mają tylko topniki zasadowe w postaci kamienia wapiennego oraz dolomitu.

Poniżej tekstu znajduje się rysunek przedstawiający leżące na sobie biało – szare kamienie.

Cyfrą oznaczono paliwa. Głównym paliwem w procesie wielkopiecowym jest koks, będący produktem suchej destylacji węgla. Innymi paliwami są gaz ziemny, gaz koksowniczy, mazut i pył węglowy.

Poniżej tekstu znajduje się rysunek przedstawiający leżące na sobie szare kamienie. Kamienie są o średniej granulacji. Krawędzie kamieni są ostre.

W centralnej części ekranu znajduje się tytuł: surowce użytkowane do produkcji spieku. Od tytułu odchodzą trzy strzałki dzielące surowce na: surowce metalonośne, topniki (oznaczone cyfrą cztery) i paliwa (oznaczone cyfrą pięć).

Surowce metalonośne dzielą się dodatkowo na: rudy żelaza (cyfra jeden), koncentraty rud żelaza, rudy manganu (cyfra dwa), namiastki rud (cyfra trzy).

Powrót do spisu treściPowrót do spisu treści

Pierwszy sposób przygotowania rud żelaza do procesu wielkopiecowego - spiek

Ilustacja . Ogólny schemat przygotowania spieku do Wielkiego Pieca

Na ilustracji interaktywnej przedstawiony jest ogólny schemat przygotowania spieku do Wielkiego Pieca. Kolejnymi cyframi oznaczono punkty interaktywne. Po naciśnięciu danej cyfry rozwija się opis szczegółowy punktu.

Cyfrą oznaczono pierwszy etap procesu. Przedtawione surowce są potrzebne do przygotowania spieku do Wielkiego Pieca. Ruda żelaza po rozładowaniu podlega składowaniu i sortowaniu na składowisku.

Cyfrą oznaczono drugi etap. Powstanie mieszanki żelazonośnej.

Cyfrą oznaczono trzeci etap. Ruda żelaza w postaci mieszanki żelazonośnej podawana jest na taśmę spiekalniczą. Jest to taśma bez końca złożona z wózków posiadających jedynie burty boczne, których dnem jest ruszt posiadający prześwit. Nad taśmą za urządzeniem zasypowym jest palnik obejmujący taśmę na całej jej szerokości. Do palnika doprowadzany jest gaz koksowo‑wielkopiecowy, który, spalając się, zapala powierzchniowo koksik w mieszance. Pod taśmą zainstalowane są ssawy do przesycania powietrza przez mieszankę. Powietrze to spala koksik znajdujący się w mieszance, występuje tu wysoka temperatura rzędu . Spaliny przy tej temperaturze nadtapiają ziarna rud, topników i odpadów, które łączą się ze sobą powierzchniowo.

Cyfrą oznaczono czwarty etap. Powstaje jednolity materiał zwany spiekiem o stałych własnościach chemicznych i fizycznych.

Poniżej opisu widoczne jest zdjęcie. Na zdjęciu widać ziemiste grudki o nieregularnych kształtach. Grudki mają widoczne otwory. Grudki tworzą zbitą masę.

W lewym górnym rogu schematu widać trzy kolorowe elementy o kształcie sztab. Elementy są podpisane od góry do dołu jako: składowisko uśredniające rud żelaza, topniki oraz składowisko koksiku. Elementy są opisane cyfrą jeden. Od składowiska uśredniającego oraz topników odchodzą strzałki które prowadzą do układu w którym powstaje mieszanka żelazonośna. Układ oznaczony jest jako cztery przyległe do siebie sześciokątne zbiorniki. Od składowiska koksiku odchodzi strzałka prowadząca przez element o kształcie pięciokąta z mieszadłem do układu produkującego mieszankę żelazonośną. Element z mieszadłem opisany jest jako domieszanie koksu. Po lewej stronie elementy narysowany jest układ opisany jako gaz dolotowy. Po prawej stronie zbiorników w których powstaje mieszanka żelzaonośna również narysowany jest układ opisany jako gaz odlotowy.

W dolnej części schematu widoczny jest gruntownik za którym znajduje się piec zapłonowy. Do pieca doprowadzane jest powietrze i gaz. Układ produkujący mieszankę żelazonośną jest połączony prostą z piecem zapłonowym. Poniżej pieca narysowana jest tasma z rusztem. Za piecem poi prawej stronie znajduje się okap recyklingu spalin narysowany jako cienki trapez. Taśma z rusztem jest połączona z układem oznaczonym jako gaz odlotowy. Połączenie przechodzi przez elektrofiltr produkujący pył. Strzałka w dół. Gaz odlotowy zawracany jest do pieca. Cały układ jest oznaczony cyfra trzy.

Na końcu taśmy narysowany jest spiek który trafia do elementu o kształcie pięciokąta nieforemnego. Z elementu odchodzi strzałka w dół łącząca się ze strzałką wychodzącą z elektrofiltru. Niżej znajduje się podpis spiek zwrotny. Spiek jest oznaczony cyfrą cztery. Od prawego wierzchołka układu odchodzi strzałka łączą się z prostokątem opisanym jako chłodnia spieku. Z chłodni po prawej stronie znajduje się element podpisany jako przesiewanie na zimno a następnie zasobnik. Po lewej strony chłodni znajduje się układ gazu odlotowego. W wyniku procesu przesiewania na zimno dodatkowo odchodzi strzałka pionowo w dół opisana jako odlew spieku która łączy się ze strzałkami biegnącymi do spieku zwrotnego. Strzałki prowadzą dodatko odo elementu produkującego mieszankę żelazonośną.

Powrót do spisu treściPowrót do spisu treści

Drugi sposób przygotowania rud żelaza do procesu wielkopiecowego - grudkowanie

Podstawowym składnikiem są bardzo drobne koncentraty rudne o frakcji pylastej, które dozuje się na bęben lub talerz grudkujący i dodaje się odpowiednią ilość wody tak, aby utworzyły się grudki o określonej wielkości. Tak wytworzone grudki należy następnie utwardzić, poprzez ich wypalenie w temperaturze ok. 1250 °C.

Wsad w postaci spieku, grudek, koksu i topników zasypywany jest z góry pieca urządzeniem zasypowym. Głównym zadaniem urządzenia zasypowego jest takie ułożenie wsadu w gardzieli, które pozwala na swobodny i równomierny przepływ gazów z dołu pieca do góry na wszystkich przekrojach i całej wysokości pieca i zapewnia prawidłowy przebieg procesu redukcji i wytworzeniu surówki żelaza.

Ilustacja . Podział surowców do realizacji procesów metalurgicznych w stalowniach elektrycznych.

Na ilustracji interaktywnej przedstawiony jest podział surowców do realizacji procesów metalurgicznych w stalowniach elektrycznych. Kolejnymi cyframi oznaczono punkty interaktywne. Po naciśnięciu danej cyfry rozwija się opis szczegółowy punktu.

Cyfrą oznaczono złom stalowy. Podstawowym materiałem wsadowym do produkcji stali w piecu łukowym jest złom stalowy, będący głównym materiałem wnoszącym żelazo do procesu wytopu. Kryteria podziału złomu stalowego na rodzaje oraz opis jakości złomu jest przedmiotem polskiej normy nr . Zgodnie z zapisami normy, złom stalowy dzieli się na:

Rodzaje

Klasy

Kategorie

Grupy

Stopień skorodowania

Wymiary i masę kawałków złomu wsadowego

Cyfrą oznaczono rodzaje.

W – złom wsadowy niestopowy;

S – złom wsadowy stopowy;

N – złom niewsadowy niestopowy;

NS – złom niewsadowy stopowy.

Cyfrą oznaczono klasy. W zależności od postaci, wymiarów, masy i stopnia skorodowania oraz dopuszczalnych zanieczyszczeń metalicznych i niemetalicznych złom dzieli się na klasy oznaczone liczbami, odpowiednio dla złomu wsadowego i niewsadowego.

Cyfrą oznaczono kategorie. W zależności od liczby i rodzaju składników stopowych złom wsadowy dzieli się na następujące kategorie:

złom niestopowy – bez oznaczenia kategorii;

A – złom niestopowy o ograniczonej zawartości niektórych pierwiastków;

B – złom stopowy z zawartością manganu lub/i krzemu;

C – złom stopowy z zawartością chromu;

E – złom stopowy z zawartością chromu i niklu;

F – złom stopowy z zawartością chromu, niklu i molibdenu;

G – złom stopowy z zawartością chromu, niklu i wolframu lub molibdenu;

H – złom stopowy z zawartością chromu, niklu i molibdenu oraz miedzi;

I – złom stopowy z zawartością chromu i wolframu;

K – złom stopowy z zawartością chromu, wolframu i molibdenu;

L – złom stopowy z zawartością kobaltu;

M – złom stopów.

Cyfrą oznaczono grupy. Złom wsadowy niestopowy rodzaju W stanowi jedną grupę bez podziału. Drugą grupę stanowi złom wsadowy niestopowy kategorii A o ograniczonej zawartości niektórych składników stopowych. Złom wsadowy stopowy stanowi grupę rodzaju S i kategorii od B do L oraz złom stopów kategorii M.

Cyfrą oznaczono stopień skorodowania. Rozróżnia się stopnie skorodowania złomu wsadowego oznaczonego według tabeli:

Niezardzewiały o powierzchni metalicznej lub pokrytej zgorzeliną albo z nalotem rdzy

Zardzewiały o powierzchni pokrytej warstwą rdzy;

Przerdzewiały, przepalony lub przeżarty kwasami i ługami

Cyfrą oznaczono wymiary i masa kawałków złomu wsadowego. Powinny odpowiadać wielkościom określonym w poszczególnych klasach.

Cyfrą oznaczono materiały z redukcji bezpośredniej. Poza złomem, jako materiałem wsadowym coraz częściej używa się w procesie produkcji stali w piecu łukowym tak zwanego bezpośrednio zredukowanego żelaza zwanego także często gąbką żelazną. Jest to materiał pochodzący z bezpośredniej redukcji rud gazem redukującym. Materiały pochodzące z redukcji bezpośredniej rud żelaza są stosowane w zastępstwie złomu, jako substytut wnoszący żelazo.

Poniżej napisu znajduje się zdjęcie żelaza z redukcji bezpośredniej w formie HBI Hot‑briquetted iron). Na zdjęciu widoczne są cztery brązowo‑szare sztaby o nieregularnych brzegach. Pomiędzy sztabami znajduje się moneta o nominale jednego grosza. Moneta jest kilkunastokrotnie mniejsza od pojedynczej sztaby.

Cyfrą oznaczono surówka żelaza. W stalowniach stosowana jest tak zwana przeróbcza surówka żelaza w postaci kawałkowej. Do grupy surówki można także zaliczyć inne materiały o podobnych właściwościach fizykochemicznych, jak złom surówkowy czy skrzepy surówkowe. Surówka żelaza stosowana jest w piecu łukowym jako dodatkowy materiał wnoszący żelazo. Można ją stosować jako nośnik węgla do wsadu lub jako materiał rozcieńczający niepożądane składniki w kąpieli metalowej.

Poniżej napisu znajduje się zdjęcie surówki żelaza w postaci gąsek. Na drewnianym blacie stołu znajdują się różnej wielkości bryłki z rudą. Bryłki są o nieregularnym kształcie. W tle widać betonową podłogę.

Liczbą oznaczono żelazostopy i metale techniczne. Żelazostopy są to stopy żelaza z innymi pierwiastkami, produkowane jako materiały przejściowe, mające zastosowanie jedynie w przemyśle hutniczym. Zawierają pewne ilości żelaza i jeden lub więcej pierwiastków należących do metali nieżelaznych bądź półmetali, które stanowią składniki stopowe. W sposób ogólny, ze względu na zastosowanie w stalowniczym procesie w piecu łukowym, można je podzielić na: odtleniacze, dodatki stopowe i modyfikatory. Zastosowanie żelazostopów jest najłatwiejszym i najbardziej ekonomicznym sposobem wprowadzania pierwiastka stopowego do kąpieli metalowej.

Liczbą oznaczono żelazokrzem. Stosowany jest jako odtleniacz oraz jako dodatek stopowy przy wytwarzaniu stali wysokokrzemowych i o zwiększonej zawartości krzemu.

Poniżej napisu znajduje się zdjęcie żelazokrzemu. Na zdjęciu widać szare kamyczki. Kamyki są drobnego uziarnienia. Krawędzie kamieni są ostre.

Liczbą oznaczono żelazomangan. Stosowany jako odtleniacz oraz jako dodatek stopowy przy wytwarzaniu stali wysokomanganowych i o zwiększonej zawartości manganu.

Poniżej napisu znajduje się zdjęcie żelazomangan. Na zdjęciu widać szare kamyczki. Kamienie leżą na sobie. Kamyki są drobnego uziarnienia. Krawędzie kamieni są ostre.

Liczbą oznaczono żelazochrom i chrom techniczny. Stosowany jest tylko jako dodatek stopowy przy wytwarzaniu stali wysokochromowych i o zwiększonej zawartości chromu. Wyróżnia się grupy żelazochromu wysokowęglowego, średniowęglowego oraz niskowęglowego.

Poniżej napisu znajdują się dwa zdjęcie. Na pierwszym zdjęciu widoczny jest żelazochrom. Na zdjęciu widać szaro‑czarne kamyczki. Kamyki są drobnego uziarnienia. Krawędzie kamieni są ostre.

Na drugim zdjęciu przedstawiony jest chrom techniczny. Na zdjęciu widać srebrzysto‑szare kamyczki. Kamyki są większego uziarnienia. Krawędzie kamieni są ostre. Powierzchnia odłamków skalnych nieznacznie lśni.

Liczbą oznaczono żelazokrzemomangan. Jest często stosowanym żelazostopem trójskładnikowym jako odtleniacz oraz jako dodatek stopowy przy wytwarzaniu stali z podwyższoną zawartością jednocześnie krzemu i manganu

Poniżej napisu znajduje się zdjęcie żelazomanghanu. Na zdjęciu widać szare kamyczki. Kamyki są drobnego uziarnienia. Kształt pojedynczego kamienia zbliżony jest do sześcianu. Krawędzie kamieni są ostre.

Liczbą oznaczono aluminium. Jest powszechnie stosowanym metalem do odtleniania kąpieli metalowej oraz regulacji wielkości ziarna austenitu. Może być dodatkiem stopowym przy wytwarzaniu stali do azotowania i żaroodpornych. Stosowane, zależnie od przeznaczenia, w postaci kawałkowej, granulowanej lub drutu. Aluminium należy do metali lekkich. Jego ciężar właściwy jest ponad trzykrotnie mniejszy od ciężaru właściwego żelaza, stąd jego wprowadzanie do kąpieli metalowej wymaga stosowania w tym celu metody mechanicznego zanurzania lub wprowadzania do ciekłej stali w postaci drutu.

Poniżej napisu znajduje się zdjęcie aluminium. Na zdjęciu widać szare kamyczki. Kamyki są drobnego uziarnienia. Krawędzie kamieni są zaokrąglone. Kamienie leżą na sobie.

Liczbą oznaczono żelazoniob. Jako składnik stopowy stali podnosi jej odporność na korozję, spawalność oraz zapobiega korozji międzykrystalicznej. Najczęściej wykorzystuje się go do produkcji stali nierdzewnych.

Poniżej napisu znajduje się zdjęcie żelazoniob. Na zdjęciu widać srebrzysto‑czarne kamyczki. Kamyki są średniej frakcji. Krawędzie kamieni są ostre. Powierzchnia kamieni nieznacznie lśni.

Liczbą oznaczono żelazowanad. Dodawany przy produkcji stali węglowej zwiększa wytrzymałość stali na wysoką temperaturę oraz rozciąganie. Dlatego stosowany jest do produkcji stali stopowych głównie stali szybkotnących.

Poniżej napisu znajduje się zdjęcie żelazowanadu. Na zdjęciu widać większy element rudy. Odłamek skalny jest nieregularnego kształtu. Ruda ma ostre krawędzie. W niektórych miejscach znajdują się pojedyncze białe przebarwienia.

Liczbą oznaczono materiały żużlotwórcze. Materiały żużlotwórcze służą do wytworzenia w procesie stalowniczym żużla o optymalnym składzie chemicznym i odpowiedniej ilości. Podstawowym materiałem żużlotwórczym w piecu łukowym jest wapno hutnicze, w tym także jego odmiana, tak zwane dolomityzowane wapno hutnicze. Wapno hutnicze, będące nośnikiemw żużlu, jest produkowane z kamienia wapiennego. Proces produkcyjny obejmuje wypalenie w piecach wapienniczych, głównie typu szybowego, w temperaturach rzędu . O przydatności wapna hutniczego do procesów metalurgicznych decydują następujące parametry, określające jego jakość:

Poniżej napisu znajdują się dwa zdjęcia kawałków wapna palonego o różnej fragmentacji. Na zdjęciu pierwszym widać wapno palone o drobnej frakcji. Szare ziarna wapna są o nieregularnym kształcie. Krawędzie są ostre. Ziarna mają niewielką średnicę. Ziarna leżą jedno na drugim.

Na drugim zdjęciu widać wapno palone o grubszej frakcji. Szare ziarna wapna są o nieregularnym kształcie. Krawędzie są ostre. Ziarna leżą jedno na drugim.

Liczbą oznaczono materiały do upłynnienia żużla. Są to materiały, które obniżają temperaturę topienia żużla. Najczęściej występują w postaci mieszaniny tlenku wapnia z innymi związkami chemicznymi, np. fluorkami wapnia. Jednym z materiałów używanym do regulowania składu chemicznego żużla w piecu łukowym jest węglik wapnia . W praktyce przemysłowej stosowany jest węglik wapnia o granulacji .

Poniżej napisu znajduje się zdjęcie materiału do upłynnienia żużla. Na zdjęciu widać biało‑szare ziarna o nieregularnym kształcie. Ziarna są o średnim rozdrobnieniu. Krawędzie ziaren są nieznacznie zaokrąglone.

Liczbą oznaczono materiały świeżące i nawęglające. Są to materiały, które obniżają temperaturę topienia żużla. Najczęściej występują w postaci mieszaniny tlenku wapnia z innymi związkami chemicznymi, np. fluorkami wapnia. Jednym z materiałów używanym do regulowania składu chemicznego żużla w piecu łukowym jest węglik wapnia . W praktyce przemysłowej stosowany jest węglik wapnia o granulacji .

Poniżej napisu znajduje się zdjęcie materiały świeżące i nawęglające. Na zdjęciu widać szare ziarna o nieregularnym kształcie. Ziarna mają niewielkie rozdrobnienie. Krawędzie ziaren są nieznacznie zaokrąglone. Ziarna leżą jedno na drugim.

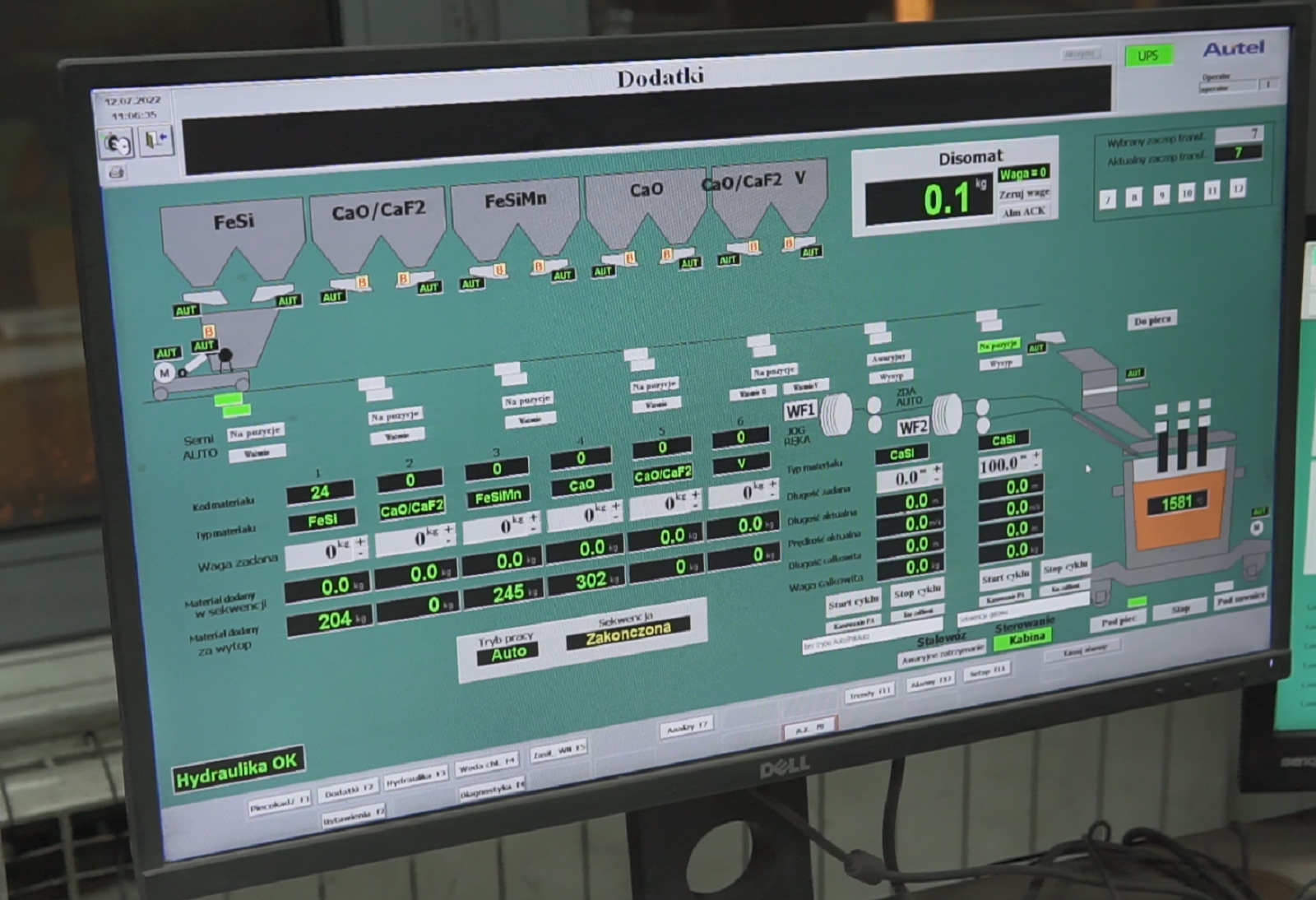

W nowoczesnych rozwiązaniach konstrukcyjnych zasobniki na materiały żużlotwórcze oraz nawęglające i żelazostopy umieszczane są szeregowo w hali pieców powyżej poziomu pomostu roboczego. Zasobniki te załadowywane są od góry, natomiast ich dolna część ma kształt leja zakończonego dozownikiem umożliwiającym płynne sterowanie ilością wysypywanego materiału. Pod zasobnikami znajduje się przenośnik taśmowy, na który zsypuje się przygotowana porcja odpowiedniego materiału, zgodnie z zapotrzebowaniem. Niektóre materiały mogą być zapakowane do worków, wtedy następuje ich ręczne dozowanie oknem roboczym. Na każdym etapie należy kontrolować parametry surowców, ich skład chemiczny i postać, aby w procesie wytapiania uzyskać stal o określonym gatunku.

Poniżej napisu znajduje się zdjęcie kawałków węglika wapnia. Na zdjęciu widać szaro‑białe ziarna o nieregularnym kształcie. Ziarna mają średnie rozdrobnienie. Krawędzie ziaren są ostre. Ziarna leżą jedno na drugim.

Od nazwy: surowce do realizacji procesów metalurgicznych w stalowniach elektrycznych odchodzą cztery strzałki dzielące surowce na cztery grupy. Po lewej stronie schematu widoczne jest pole materiały metaliczne. Po prawej stronie widoczne są pola: materiały żużlotwórcze, materiały do upłynnienia żużla, oznaczone liczbą dziewiętnaście, materiały świeżące i nawęglające oznaczone liczbą dwadzieścia.

Materiały metaliczne podzielone są na cztery grupy: złom stalowy oznaczony cyfrą jeden, materiały z redukcji bezpośredniej oznaczone cyfrą osiem, surówka żelaza oznaczone cyfrą dziewięć, żelazostopy i metale techniczne oznaczone liczbą dziesięć.

Złom stalowy dzieli się na: rodzaje oznaczone cyfrą dwa, klasy oznaczone cyfrą trzy, kategorie oznaczone cyfrą cztery, grupy oznaczone cyfrą pięć, stopień skorodowania oznaczony cyfrą sześć, wymiary i masę kawałków złomu wsadowego oznaczonego cyfrą siedem.

Żelazostopy i metale techniczne dzieli się na: żelazokrzem oznaczony liczbą jedenaście, żelazomangan oznaczony liczbą dwanaście, żelazochrom i chrom techniczny oznaczony liczbą trzynaście, żelazokrzemomangan oznaczony liczbą czternaście, aluminium oznaczone liczbą piętnaście, żelazoniob oznaczony liczbą szesnaście, żelazowanad oznaczony liczbą siedemnaście.

Materiały żużlotwórcze dzieli się na: wapno hutnicze, dolomit, boksyt oznaczony liczbą osiemnaście.

Złom stalowy ze względu na źródła jego powstawania można podzielić na odpady poprodukcyjne z działalności przemysłowej oraz złom poamortyzacyjny, czyli zużyte i zniszczone wyroby stalowe. Skład chemiczny takiego złomu jest na ogół nieznany. Odpady poprodukcyjne to odpady powstające w przy wytwarzaniu stali, przeróbce plastycznej oraz obróbce mechanicznej. Źródłami są wydziały hutnicze, a także np. warsztaty obróbki mechanicznej. Odpady poprodukcyjne powstające w hutach noszą nazwę złomu obiegowego. Najczęściej znany jest jego skład chemiczny, co ułatwia jego odpowiednie wykorzystanie.

Złom używany przez stalownię jako wsad musi być przed załadowaniem do pieca odpowiednio przygotowany. Przygotowanie obejmuje głównie segregację na poszczególne rodzaje i klasy złomu, podział ze względu na zawartość pierwiastków niepożądanych oraz podział ze względu na postać. W halach stalowni umieszcza się poszczególne rodzaje i klasy złomu w oddzielnych zasobnikach, tak aby łatwo można było je ładować do kosza załadowczego.

Ilustacja . Ogólny plan układu hali wsadowej.

Na ilustracji interaktywnej przedstawiony jest ogólny plan układu hali wsadowej. Kolejnymi cyframi oznaczono punkty interaktywne. Po naciśnięciu danej cyfry rozwija się opis szczegółowy punktu.

Cyfrą oznaczono halę wsadową. W hali wsadowej realizowane jest przyjęcie materiałów wsadowych, ich składowanie oraz przygotowanie do załadunku do pieca. Hala wyposażona jest w suwnice, drogę dla transportu kolejowego i samochodowego oraz zasobniki złomu i innych materiałów metalicznych, materiałów żużlotwórczych i nawęglających.

Cyfrą oznaczono transport materiałów wsadowych. Materiały wsadowe mogą być dowożone transportem kolejowym lub samochodowym. Rozładowywanie materiałów wsadowych z wagonów lub samochodów oraz późniejsze ich ładowanie do koszy załadowczych odbywa się za pomocą suwnic wyposażonych w chwytaki elektromagnetyczne lub czerpakowe.

Cyfrą oznaczono kosz wsadowy. Najczęściej w połowie długości hali, w części „złomowej” znajduje się stanowisko kosza wsadowego, w którym umieszcza się wóz jezdny z koszem na czas załadunku do niego wsadu. Kosze o zamknięciu typu łupinowego lub lamelowego ustawiane są na specjalnym wozie umieszczonym na torach jezdnych. Tory te umożliwiają transport kosza do hali pieców. Wozy z reguły wyposażone są w wagi elektroniczne umożliwiające bieżące ważenie ciężaru ładowanych materiałów. Złom do kosza wsadowego ładowany jest przy użyciu suwnic z chwytakami elektromagnetycznymi lub czerpakowymi, które przenoszą złom z zasobników do kosza. Materiały żużlotwórcze oraz nawęglające transportowane są z odpowiednich zasobników z wykorzystaniem przenośników taśmowych, na końcu których przy użyciu rynny zasypowej podawane są do kosza. Tak przygotowany kosz stanowi materiał załadunkowy do pieca.

W centralnej części planu znajdują się tory. Na torach stoi wagon oznaczony cyfrą trzy. Nad torami znajdują się trzy prostokąty symbolizujące zasobnik. W każdym z prostokątów widoczny jest napis określający rodzaj zasobnika. Opisy w kolejności. Zasobnik tlenku wapnia, zasobnik materiałów nawęglających, zasobnik materiałów żużlotwórczych. Nad zasobnikiem materiałów nawęglających widoczna jest cyfra jeden.

Poniżej torów znajdują się trzy kolejne zasobniki. Zasobniki w kolejności: zasobnik złomu lekkiego, zasobnik złomu średniego, zasobnik złomu grubego.

Po lewej stronie rysunku widoczne są tory. Tory biegną pionowo. Na końcu torów znajduje się wagon, Wagon oznaczony jest cyfrą dwa.

Powrót do spisu treściPowrót do spisu treści

Przechowywanie i załadunek materiałów

W nowoczesnych rozwiązaniach konstrukcyjnych zasobniki na materiały żużlotwórcze oraz nawęglające i żelazostopy umieszczane są szeregowo w hali pieców powyżej poziomu pomostu roboczego.

Zasobniki te załadowywane są od góry, natomiast ich dolna część ma kształt leja zakończonego dozownikiem umożliwiającym płynne sterowanie ilością wysypywanego materiału. Pod zasobnikami znajduje się przenośnik taśmowy, na który zsypuje się przygotowana porcja odpowiedniego materiału, zgodnie z zapotrzebowaniem.

Niektóre materiały mogą być zapakowane do worków, wtedy następuje ich ręczne dozowanie oknem roboczym.

Na każdym etapie należy kontrolować parametry surowców, ich skład chemiczny i postać, aby w procesie wytapiania uzyskać stal o określonym gatunku.

Powrót do spisu treściPowrót do spisu treści