E‑book do e‑materiału Roboty górnicze

Organizacja i prowadzenie eksploatacji podziemnej złóż - Technik górnictwa podziemnego

Dokumentacja robót górniczych

E‑BOOK

Spis treści

Dokumentacja niezbędna do rozpoczęcia robót górniczych

Mapa wyrobisk górniczych z naniesieniem przewidywanych robót górniczych i planowanych strat w zasobachMapa wyrobisk górniczych z naniesieniem przewidywanych robót górniczych i planowanych strat w zasobach

Niezbędne przekroje lub profile geologiczne i dane mierniczo‑geologiczne, w tym parametry geomechaniczne skał, niezbędne dla doboru obudowyNiezbędne przekroje lub profile geologiczne i dane mierniczo‑geologiczne, w tym parametry geomechaniczne skał, niezbędne dla doboru obudowy

Charakterystyka zagrożeń naturalnych, spodziewanych zaburzeń geologicznych, wynikających z dotychczas prowadzonych robót górniczych w zakładzie górniczym, z uwzględnieniem robót prowadzonych w sąsiednich zakładach górniczychCharakterystyka zagrożeń naturalnych, spodziewanych zaburzeń geologicznych, wynikających z dotychczas prowadzonych robót górniczych w zakładzie górniczym, z uwzględnieniem robót prowadzonych w sąsiednich zakładach górniczych

Sposoby zabezpieczenia przed zagrożeniamiSposoby zabezpieczenia przed zagrożeniami

Rodzaj i typ obudowyRodzaj i typ obudowy

Sposób przewietrzaniaSposób przewietrzania

Rodzaj i typ maszyn, urządzeń, instalacji, materiałów, wyrobów z tworzyw sztucznych oraz środków strzałowych i sprzętu strzałowego, stosowanych w wyrobisku górniczymRodzaj i typ maszyn, urządzeń, instalacji, materiałów, wyrobów z tworzyw sztucznych oraz środków strzałowych i sprzętu strzałowego, stosowanych w wyrobisku górniczym

Schematy odstawy urobku, transportu materiałów i osóbSchematy odstawy urobku, transportu materiałów i osób

Sposób odwadnianiaSposób odwadniania

Opis systemów łączności i alarmowania oraz sygnalizacji wraz z rozplanowaniem sieciOpis systemów łączności i alarmowania oraz sygnalizacji wraz z rozplanowaniem sieci

Wpływ likwidowanych wyrobisk na sąsiednie partie pokładów i sąsiednie zakłady górniczeWpływ likwidowanych wyrobisk na sąsiednie partie pokładów i sąsiednie zakłady górnicze

Technologia wykonywania robótTechnologia wykonywania robót

Zasady organizacji pracy i nadzoru robót, w tym częstotliwość przeprowadzania kontroli przez osoby kierownictwa i dozoru ruchuZasady organizacji pracy i nadzoru robót, w tym częstotliwość przeprowadzania kontroli przez osoby kierownictwa i dozoru ruchu

Dokumentacja prowadzona w trakcie realizacji robót górniczychDokumentacja prowadzona w trakcie realizacji robót górniczych

Netografia i bibliografiaNetografia i bibliografia

Dokumentacja niezbędna do rozpoczęcia robót górniczych

Każdy zamiar rozpoczęcia wykonywania robót górniczych musi być poprzedzony opracowaniem projektu technicznego wraz z technologią. Dotyczy to takich robót jak:

drążenie wyrobisk,

eksploatacja złoża,

zbrojenie (np. ściany),

likwidacja wyrobisk,

wprowadzanie wód do wyrobisk górniczych i zrobów lub odwadniania podziemnych zbiorników wodnych,

wiercenia – w przypadku otworów o długości większej niż .

Drążenie poziomych wyrobisk korytarzowych w węglu

Chodniki prowadzi się w węglu w pokładach, których grubość jest większa od wysokości chodniki. Wyrobiska te nazywa się chodnikami węglowymi. Prace w eksploatowanych wyrobiskach dzielą się na czynności zasadnicze oraz pomocnicze. Czynności zasadnicze obejmują urabianie, obrywkę, obudowę tymczasową, ładowanie i odstawę urobku oraz obudowę ostateczną. Do prac pomocniczych zalicza się odstawę urobku poza przodkiem, transport materiałów, przewietrzanie, odwadnianie, itp.

Do drążenia węglowych wyrobisk korytarzowych wykorzystuje się sposoby:

zwykłe (roboty strzałowe),

częściowo zmechanizowane (urabianie robotami strzałowymi, ładowanie urobku zmechanizowane),

zmechanizowane (przy pomocy kombajnów chodnikowych).

Wyboru sposobu drążenia chodnika dokonuje się w oparciu o urabialność węgla, warunki geologiczne, wielkość wybiegu i przekroju poprzecznego wyrobiska.

Prace przy drążeniu chodników węglowych sposobami zwykłymi dzieli się na zasadnicze oraz pomocnicze.

Czynności zasadnicze:

urabianie robotami strzałowymi (wiercenie otworów strzałowych wiertarkami obrotowymi, ładowanie otworów strzałowych materiałem wybuchowym, odpalenie przodka, przewietrzanie, kontrola przodka, obrywka),

ładowanie urobku (ręcznie łopatami, w przypadku ładowania urobku ładowarkami prace przy drążeniu noszą miano częściowo zmechanizowanych),

obudowa (w wyrobiskach przygotowawczych stosuje się obudowę stalową łukową podatną ŁP lub kombinowaną kotwowo‑stalową),

obsada przodka (w zależności od wielkości przekroju poprzecznego wyrobiska obsada wynosi od trzech do pięciu pracowników).

Czynności pomocnicze:

odstawa urobku (odstawa ciągła przenośnikami zgrzebłowymi lekkimi lub przenośnikami zgrzebłowymi lekkimi i przenośnikami taśmowymi),

transport materiału (środek transportu dobiera się w zależności od nachylenia wyrobiska i jego długości, najczęściej stosowanym środkiem transportu materiału jest kolejka powieszana),

wentylacja (przewietrzanie odbywa się za pomocą wentylatora i lutniociągu),

przedłużanie środków odstawy urobku (po każdym cyklu urabiania przedłuża się przodkowy przenośnik zgrzebłowy, aby stacja zwrotna była zabudowana jak najbliżej przodka),

przedłużanie rurociągów (w zależności od długości stosowanych rur, co kilka metrów postępu przodka przedłuża się rurociąg ppoż. oraz rurociąg sprężonego powietrza),

przedłużanie kabli (wraz z postępem przodka przedłuża się kable energetyczne oraz teletechniczne),

prace konserwacyjno‑remontowe (dotyczące maszyn i urządzeń w wyrobisku),

obłożenie załogi do czynności pomocniczych (cieśla i pomocnik cieśli, trzy osoby do obsługi kolejki podwieszanej, dodatkowi pracownicy do obsługi przenośników w sytuacji większej ilości urządzeń do odstawy, elektryk, ślusarz).

W przypadku drążenia chodników węglowych sposobami zmechanizowanymi stosuje się kombajny chodnikowe. Służą one zarówno do drążenia wyrobiska, jak i do ładowania urobku. Mechanizacja robót pozwala na uzyskanie żądanego kształtu wyrobiska bez naruszania pozostałego górotworu. W celu zapewnienia dużych postępów przodka stosuje się zestaw maszyn i urządzeń:

kombajn chodnikowy (maszyna podstawowa),

przenośnik mostowy lub podwieszany (urządzenie pośrednie między kombajnem chodnikowym a dalszymi środkami odstawy),

przenośnik zgrzebłowy,

przenośniki taśmowe (ilość przenośników zależy od długości odstawy),

kolejka podwieszana lub spągowa,

urządzenia wentylacyjne, odwadniające, itp.

sprzęt pomocniczy oraz narzędzia.

Kombajn chodnikowy współpracuje z przenośnikiem mostowym, którego wysyp podwieszany jest przesuwnie na szynach kolejki nad przenośnikiem zgrzebłowym, który następnie podaje węgiel na przenośnik taśmowy. Materiały niezbędne do wykonywania robót podczas jednej zmiany są dostarczane za pomocą kolejki powieszanej podczas pracy kombajnu. Wyposażenie dodatkowe przodka obejmuje m.in. lutniociąg, pompę odwadniającą, rurociąg ppoż., oświetlenie lampami podwieszonymi na obudowie.

Drążenie poziomych wyrobisk korytarzowych węglowo‑kamiennych

W przypadku, gdy wysokość chodnika jest większa od grubości pokładu, należy przybierać skały płonne. Przybierkę skał płonnych wykonuje się w stropie lub w spągu pokładu albo równocześnie w stropie i w spągu pokładu. Decyzja o przybierce stropu lub spągu zależy od m.in. rodzaju skał stropowych i spągowych, nachylenia pokładu oraz przeznaczenia chodnika. W sytuacji, gdy w spągu pokładu występują skały miękkie i słabe, natomiast w stropie skały mocne, zaleca się pobierać spąg. Uzasadnione jest to łatwiejszym urabianiem miękkich skał spągowych oraz łatwiejsze utrzymanie chodnika pod mocnym stropem. W przypadku, gdy w stropie pokładu zalegają skały mało wytrzymałe, zaleca się przybierać strop. Dobór technologii drążenia zależy od grubości pokładu i twardości skał zalegających w przekroju poprzecznym wyrobiska.

Utrzymanie wyrobisk korytarzowych

Wyrobiska korytarzowe pełnią w kopalni różne funkcje, m.in. przewozowe, transportowe i wentylacyjne. W zależności od pełnionej funkcji powinny one być wyposażone w odpowiednio wytrzymałe obudowy i mieć optymalnej wielkości przekroje poprzeczne. To zapewnia bezpieczny, bezkolizyjny i bezawaryjny ruch urządzeń poruszających się w świetle wyrobisk.

Wraz z postępującą eksploatacją złoża w obrębie wyrobiska zmieniają się układy ciśnień. Czasami może dojść również do powstania ciśnień dynamicznych i tąpań, czego konsekwencją mogą być:

deformacje obudowy wyrobiska,

zmniejszenie przekroju wyrobiska,

zawał i zniszczenie wyrobiska.

Każde z tych zjawisk ma negatywny wpływ na funkcjonowanie wyrobisk korytarzowych, stwarza zagrożenia bezpieczeństwa ruchu oraz zwiększa prawdopodobieństwo wystąpienia awarii. W efekcie może dojść do ograniczenia możliwości korzystania z wyrobiska, a w razie zawału nawet do wyłączenia wyrobiska z eksploatacji. Z kolei zamknięcie wyrobiska może skutkować przerwami wydobycia z przodku, z oddziału, a nawet z części kopalni.

Utrzymanie wyrobisk korytarzowych ma na celu maksymalne ograniczenie opisanych wyżej zagrożeń i obejmuje:

prowadzenie stałej obserwacji stanu obudowy wyrobiska;

kontrolę przekroju poprzecznego wyrobiska;

profilaktyczne wzmacnianie obudowy wyrobiska, zwłaszcza gdy przewiduje się powstanie zwiększonych ciśnień w wyrobisku;

systematyczne naprawy i wzmocnienia obudowy, szczególnie jeśli obserwowane są uszkodzenia i deformacje, które mogłyby skutkować zawałem wyrobiska;

w przypadku obudowy wykonanej z drewna konieczna jest cykliczna wymiana elementów obudowy, które po określonym czasie zaczynają butwieć, tracąc swoje właściwości;

przebudowa wyrobiska w sytuacji, kiedy daje się zaobserwować znaczne zmniejszenie przekroju poprzecznego (poszerzenie światła korytarza, przybieranie stropu, spągu lub ociosów, by przywrócić pierwotny rozmiar przekroju).

Istotnym elementem działalności, określanej jako utrzymanie wyrobisk, jest kontrola wyrobisk górniczych. Wyrobiska górnicze w kopalni powinny być podzielone pomiędzy oddziały górnicze, sprawujące nad nimi kontrolę w zakresie bezpieczeństwa i funkcjonalności. Dozór oddziałowy powinien codziennie sprawdzać stan wyrobiska i jego obudowy. Stwierdzone nieprawidłowości powinny być niezwłocznie zgłaszane kierownictwu kopalni i natychmiast usuwane, jeśli mogą być źródłem niebezpieczeństwa. Kontrolę głównych wyrobisk górniczych (np. głównych dróg przewozowych i wentylacyjnych, szybów i szybików) przeprowadza dozór wyższy co najmniej raz na kwartał.

Wzmacnianie wyrobisk

Jeśli przewiduje się możliwość wystąpienia zwiększonych ciśnień, wówczas podejmowane są działania na rzecz zabezpieczenia i wzmocnienia istniejącej obudowy. Najczęściej stosuje się tutaj zabudowanie zestawów lub elementów dodatkowych. Często są wykorzystywane kompletne odrzwia, stawiane pomiędzy już istniejącymi. Innym sposobem jest wprowadzenie dodatkowych stojaków, zabudowanych pod stopnicami.

Za najbardziej skuteczne pod względem wytrzymałości i stabilności obudowy zabezpieczenie uznaje się podciągi podbudowane stojakami. W tym celu wykorzystywane są podciągi drewniane lub metalowe, podbudowane stojakami ciernymi lub hydraulicznymi.

W celu wzmocnienia obudowy ŁP stosuje się najczęściej podciągi zabudowane w osi wyrobiska na styk. W punktach zetknięcia podciągów z łukami przystropowymi ustawia się stojaki pod podciągami. Każdy podciąg powinien być podbudowany co najmniej trzema stojakami.

Można również wybudować w osi wyrobiska dwa przylegające do siebie rzędy podciągów. Jeśli natomiast można się spodziewać nacisków bocznych na obudowę ŁP, stosuje się metodę zabezpieczania podciągami bocznymi, podpartymi stojakami “na kontrę”.

Czasami jednak nie ma możliwości wykorzystania podciągów zabudowanych stojakami lub stojaków pośrednich. W takich przypadkach alternatywą jest wzmocnienie obudowy za pomocą odrzwi pośrednich. Wymaga to zabudowania kompletnych nowych odrzwi pomiędzy odrzwiami już istniejącymi.

Obudowę ŁP można wzmocnić poprzez wprowadzenie w odpowiednie miejsce pod stropem łuku stropnicowego. Jego zadaniem jest dociskanie się do stropu (opinki obudowy) rozporą śrubową lub hydrauliczną. Kolejnym etapem jest dołączenie do łuku stropnicowego łuków ociosowych. Po ich zamontowaniu usuwa się podporę.

Wzmocnienie za pomocą odrzwi pośrednich nie może zapewnić wytrzymałości równiej zabezpieczeniu, wykonanemu z podciągów podbudowanych stojakami. Jednak niewątpliwą przewagą tego rozwiązania jest fakt, że pozwala ono pozostawić wolny od stojaków przekrój wyrobiska.

Podobnie jak obudowę ŁP można wzmacniać obudowę drewnianą: z wykorzystaniem stojaków pośrednich, podciągów budowanych w osi wyrobiska, podpartych stojakami lub odrzwi pośrednich.

Przebudowa wyrobisk korytarzowych z przybierką

Tam, gdzie wskutek działania ciśnień przekrój wyrobiska został zmniejszony, konieczne jest wykonanie przybierki i przywrócenie go do pierwotnego stanu. Przybierkę wykorzystuje się również wtedy, gdy konieczne jest powiększenie przekroju wyrobiska z powodu np. zmiany przeznaczenia danego chodnika.

Przebudowa wyrobisk z przybierką może mieć dwojaki charakter:

poszerzenie światła wyrobiska, w którym przybiera się skałę w ociosach i w stropie,

przybierkę tylko spągu, z zachowaniem istniejącej obudowy wyrobiska.

Naprawy zaciśniętych chodników należą do najbardziej niebezpiecznych czynności pod ziemią. Szczególnie trudne są roboty związane z tzw. spuszczaniem stropu i usuwaniem obudowy. Każda przebudowa chodnika powinna się odbywać na podstawie ustalonej szczegółowo technologii wykonywania robót, która uwzględnia charakter otaczających skał i występujące w miejscu przebudowy zagrożenia.

Przebudowa chodnika ŁP z przybierką i powtórnym zabudowaniem obudowy ŁP

Przed rozpoczęciem prac w przebudowywanym wyrobisku należy:

zabezpieczyć kable energetyczne (opuścić je na spąg i umieścić w specjalnych rurach, rozciętych wzdłuż i skręconych obejmami);

zabezpieczyć rurociągi (zwiększyć liczbę łańcuchów podwieszających przed i za stanowiskiem przebudowy);

usunąć urobek i zbędne przedmioty;

wzmocnić obudowę (za pomocą podciągów na odcinku min. 6 metrów od miejsca rozpoczęcia przebudowy);

dokręcić złącza modernizowanej obudowy (na długości min. 10 metrów w każdym kierunku).

Następnie należy wykonać wdzierkę w miejscu rozpoczęcia przebudowy, postępując wg opisanego niżej schematu:

wykładkę i opinkę usunąć spoza łuków przyociosowych za pomocą kilofa oraz wykonać obrywkę ociosów;

przybieranie skał i usuwanie opinki przeprowadzać na odcinku odpowiadającym maksymalnie jednemu odstępowi obudowy ŁP;

caliznę, która pokazała się na ociosach, należy opiąć okorkami, balami lub połowicami rozpartymi do łuków obudowy ŁP;

opinkę znad łuku stropnicowego należy usunąć kilofem lub łomem; należy wykonać obrywkę do calizny (jeśli zachodzi konieczność, to należy wykonać roboty strzałowe);

podobnie jak wcześniej ociosy, należy zabezpieczyć odsłonięty strop;

dwa komplety odrzwi ŁP zabudować w zaplanowanych odstępach;

nowe odrzwia połączyć z ostatnimi odrzwiami obudowy za pomocą rozpór stalowych (liczba i rozstaw powinny być zgodne z książką obudowy);

opinka ŁP powinna być wykonana z odpowiednich materiałów i w sposób przewidziany technologią;

na końcu można rozkręcić i usunąć stare odrzwia obudowy.

Po wstawieniu dwóch kompletów odrzwi można przejść do kolejnych etapów przebudowy wyrobiska:

należy zabezpieczyć strop obudową tymczasową, składającą się z łuku stropnicowego zawieszonego na dwóch podciągach z szyn o szerokości 115 mm, umocowanych każda na dwóch lub trzech zawiesiach hakowych zawieszonych na odrzwiach obudowy ŁP;

do łuku stropnicowego należy dokręcić łuki przyociosowe;

wykonać wykładkę, jednocześnie uzupełniając wcześniej założoną opinkę;

po zamontowaniu nowych odrzwi, rozkręcić i usunąć stare.

Zasady wykonywania przebudowy wyrobiska

Oznacz przebudowywany chodnik lampami ostrzegawczymi w kolorze czerwonym, powieś je z każdej strony chodnika w odległości 80 m od miejsca przebudowy.

Przed opuszczeniem miejsca pracy koniecznie zabezpiecz obudowę wyrobiska.

Nie przemieszczaj kabli ani urządzeń energetycznych będących pod napięciem.

Stale kontroluj stan dokręcenia śrub strzemionowych i w razie poluzowania dokręcaj je do oporu.

Jeśli przebudowa odbywa się w wyrobisku z czynną trakcją elektryczną, to prace należy wykonywać na zmianie, podczas której można wyłączyć trakcję z ruchu.

Przed rozpoczęciem przebudowy wyłącz zasilanie wyłącznikiem sekcyjnym.

Z wyłącznika, ustawionego w pozycji wyłączonej, wyjmij korbę i zawieś ostrzeżenie, zawierające datę i godzinę wyłączenia oraz nazwisko wyłączającego.

Trakcję zabezpiecz za pomocą krótkozwieracza, którego jeden koniec ma być zamocowany do szyny, a drugi do przewodu trakcyjnego, osłoniętego pomostem.

Po zakończonej dniówce należy uzyskać zgodę dyspozytora kopalni na podłączenie przewodu trakcyjnego do sieci elektrycznej. Jeśli masz taką zgodę, zdejmij ostrzeżenie z wyłącznika sekcyjnego, załóż korbę i włącz prąd.

Pobierka spągu

W chodnikach, które są wyposażone w przewóz szynowy, pobieranie spągu najczęściej łączy się z renowacją torów kopalnianych. Za najbardziej skuteczną metodę uznaje się rozebranie torów, pobierkę spągu i ponowne ułożenie szyn. Ten sposób wiąże się jednak z koniecznością wyłączenia wyrobiska na czas przebudowy. Jeśli jest to niemożliwe, można wykonać pobierkę na jednej zmianie, najlepiej nocnej. W takich przypadkach na czas pobierki całe przęsła toru są podnoszone i opierane bokiem na ociosie, a po zakończeniu pobierania układane z powrotem. Można również pozostawić tory na miejscu, a jedynie podebrać pod nimi spąg na wymaganą głębokość. Po zakończeniu pobierki tor w całości opuszcza się, puste przestrzenie wypełnia podsypką i podbiciem. Trzeba jednak nadmienić, że jest to sposób najmniej bezpieczny i jednocześnie najmniej wydajny.

Podbierka jest wykonywana za pomocą kilofów i młotków pneumatycznych. Wybór narzędzi zależy od poluzowania i spękania skał. Czasami konieczne jest zastosowanie robót strzałowych. W takich przypadkach w celu poluzowania i rozkruszenia skały używa się małych ładunków wybuchowych. Ten tryb pracy jest wykorzystywany w chodnikach podścianowych taśmowych. O wyborze tego sposobu decyduje tutaj niewielka ilość miejsca oraz brak możliwości przerwania ciągłości ruchu, co wyklucza zastosowanie metod zmechanizowanych.

Natomiast tam, gdzie warunki są optymalne, do podbierania spągu są stosowane maszyny zrywające spąg i pozwalające ładować zerwaną skałę do wozów lub na przenośniki.

Przebudowa zawałów

Przebudowa chodnika, który uległ zawałowi, należy do najtrudniejszych i najbardziej niebezpiecznych prac w kopalni. Do takich zadań są wyznaczani najbardziej doświadczeni i wykwalifikowani górnicy, którzy wykonują pracę w obecności dozoru. O poziomie zagrożenia i trudności decyduje tutaj fakt, że wysokość zawału w chodnikach (zwłaszcza kamiennych i węglowych) w pokładach średniej grubości dochodzi zwykle do granicy sklepienia ciśnień. Wysokość zawału wynosi na ogół od 1 do 6 metrów, w zależności od rozmiarów wyrobiska (głębokości i szerokości). Natomiast gdy mamy do czynienia ze skałami stropowymi o wyraźnej podzielności lub utworzonymi z piaskowca (o słabej wytrzymałości), wysokość może przekraczać 10 metrów. W chodnikach węglowych prowadzonych po spągu w pokładach grubych wysokość zawału osiąga granicę sklepienia ciśnień. W zależności od warunków można wybrać różne metody usuwania wyrw i przebudowy zawałów.

Likwidacja wyrobisk - sposoby kierowania stropem

Zroby, czyli pustki poeksploatacyjne, które powstały po wybraniu złoża, muszą być likwidowane systematycznie. Sposób likwidacji ma istotny wpływ na wielkość zaburzeń w górotworze, co ma wpływ na:

wzrastanie ciśnienia w otoczeniu wyrobisk górniczych,

tworzenie się tąpań, wstrząsów i zawałów,

spękanie się skał, które mogą spowodować przedostanie się wód i gazów do czynnych wyrobisk górniczych,

wielkość szkód górniczych.

Poprawny dobór sposobu likwidowania pustek poeksploatacyjnych powinien zapewnić bezpieczeństwo dla wyrobisk górniczych, a dodatkowo zagwarantować wymaganą ochronę obiektów powierzchniowych.

Do sposobów kierowania stropem zaliczamy:

system zawałowy, który polega na zawaleniu warstw stropowych w zrobach,

system podsadzkowy, który polega na wypełnieniu zrobów podsadzką suchą lub hydrauliczną,

system z całkowitym ugięciem się stropu, który polega na łagodnym obniżeniu warstw stropowych nad zrobami, bez konieczności przerwania ciągłości warstw.

Sposoby likwidacji pustek poeksploatacyjnych dobiera się w zależności od:

grubości pokładu,

obostrzeń ochrony powierzchni,

własności warstw skalnych, które otaczają podkład, szczególnie skały stropowe,

skłonności węgla do samozapalenia.

Likwidacja wyrobisk - system zawałowy

Wykorzystując system zawałowy jesteśmy w stanie osiągnąć zawał pełny przy stropach I klasy. Skały stropowe, które ulegają załamaniu, zwiększają swoją objętość krusząc się, co prowadzi do samopodsadzania pustek po wybranym węglu.

Nad I sferą zawału, która wypełniona jest rumoszem skalnym, powstaje strefa II, którą nazywamy strefą spękań, której warstwy skalne mają ograniczone możliwości przemieszczenia się. Skały te pękają i osiadają na rumoszu skalnym I strefy. Warstwy leżące wyżej uginają się, osiadając na warstwach poprzednich stref i tworzą strefę osiadania, czyli strefę III. W jej skład wchodzi górotwór od strefy spękań aż do powierzchni ziemi, powodując jej deformację.

Przy płytkim zaleganiu pokładu strefa II i I mogą sięgać powierzchni ziemi, co powoduje powstawanie zapadlisk.

Trzeba mieć na uwadze, że w ubierkach i ścianach zawał wywołuje się co jakiś czas w ślad za posuwającym się frontem wybierania, ale zawał w zabierce lub komorze wywoływany jest dopiero po jej całkowitym wybraniu.

Jeśli po usunięciu obudowy nie wystąpi samoczynny zawał, to można go wywołać za pomocą strzelania MW w stropie.

Przy stropie II klasy możemy wywołać tylko zawał częściowy. Wymagane są do tego pasy posadzkowe z kamienia, który uzyskuje się ze zrobów. Z tego względu zawał ten możemy stosować tylko w podkładach cienkich i średnich – do 2 m. Odległości między pasami posadzkowymi muszą być ustalone tak, żeby wywołany między nimi zawał stropu bezpośredniego nie dochodził do stropu zasadniczego i nie powodował jego spękania. Szerokość pasów posadzkowych zazwyczaj wynosi od 4 do 6 m, a odległość między nimi – do 20 m.

Likwidacja wyrobisk - system podsadzkowy

Wyróżniamy wypełnianie zrobów podsadzką – pełne lub częściowe.

Podsadzka pełna polega na całkowitym wypełnieniu zrobów materiałem, który dostarczony jest z zewnątrz w suchej postaci lub w stanie ciekłym za pośrednictwem wody, jako posadzka hydrauliczna. Posadzka pełna wypełnia wskazaną przestrzeń, przez co ogranicza deformacje górotworu. Wielkość deformacji jest zależna od ściśliwości podsadzki. Przy użyciu podsadzki chcemy, żeby warstwy stropowe delikatnie osiadały na posadzce po to, żeby skały nie pękały. Dzięki temu unikamy tąpań, obwałów i wstrząsów górotworu.

Podsadzka sucha może być wykonana ręcznie lub mechanicznie. Używa się jej w pokładach średniej lub cienkiej grubości. Może być użyta jako posadzka pełna (stropy klasy III) lub posadzka częściowa przy stropach klasy II i III przy niewielkiej grubości stropu bezpośredniego. Jej ściśliwość wynosi od 20 do 60%.

Podsadzka hydrauliczna jest wykonana z piasku, co wskazuje na ściśliwość od 5% do 15%. Na jej ściśliwość mają wpływ śladowe ilości części ilastych oraz kruszone kamienie, żużle i pyły dymnicowe.

Posadzka sucha częściowa wykonana jest przeważnie pasami o szerokości od 4 do 6 m, które są od siebie oddalone od 6 do 12 m. Materiał posadzkowy może być dostarczony z zewnątrz albo może być pozyskiwany na dole przy pomocy przybierki stropu lub spągu.

Likwidacja wyrobisk - system z całkowitym ugięciem stropu

Uginanie się stropu do momentu jego styku ze spągiem i układanie się pokładu wraz z postępem wybierania, wykorzystuje się przy stropach klasy IV – w pokładach cienkich do 1,2 m. Tego typu eksploatację z uginaniem się stropu można przeprowadzić tylko przy ubierkowym systemie wybierania pokładu.

Zawartość projektu technicznego

Zawartość projektu technicznego określają przepisy prawa górniczego. Projekt techniczny musi zawierać szereg elementów, w zależności od tego, jaki jest planowany zakres robót górniczych. Treści poszczególnych elementów projektu muszą być dostosowane do charakteru planowanych robót górniczych. I tak na przykład projekt techniczny drążenia wyrobisk w swoich treściach będzie inny niż projekt wiercenia otworów o długości ponad . Należy pamiętać, że oba wymienione projekty muszą zawierać elementy wymagane przez przepisy, ale z racji odmiennej specyfiki robót, zawartość projektów będzie się w pewnych miejscach dość istotnie różnić. Poniżej omówiono wymagane przez prawo elementy projektu technicznego na przykładzie projektu eksploatacji złoża. Projekt musi zawierać:

mapę wyrobisk górniczych z naniesieniem przewidywanych robót górniczych i planowanych strat w zasobach,

niezbędne przekroje lub profile geologiczne i dane mierniczo‑geologiczne, w tym parametry geomechaniczne skał, niezbędne dla doboru obudowy,

charakterystykę zagrożeń naturalnych, spodziewanych zaburzeń geologicznych, wynikających z dotychczas prowadzonych robót górniczych w zakładzie górniczym, z uwzględnieniem robót prowadzonych w sąsiednich zakładach górniczych,

sposoby zabezpieczenia przed zagrożeniami,

rodzaj i typ obudowy,

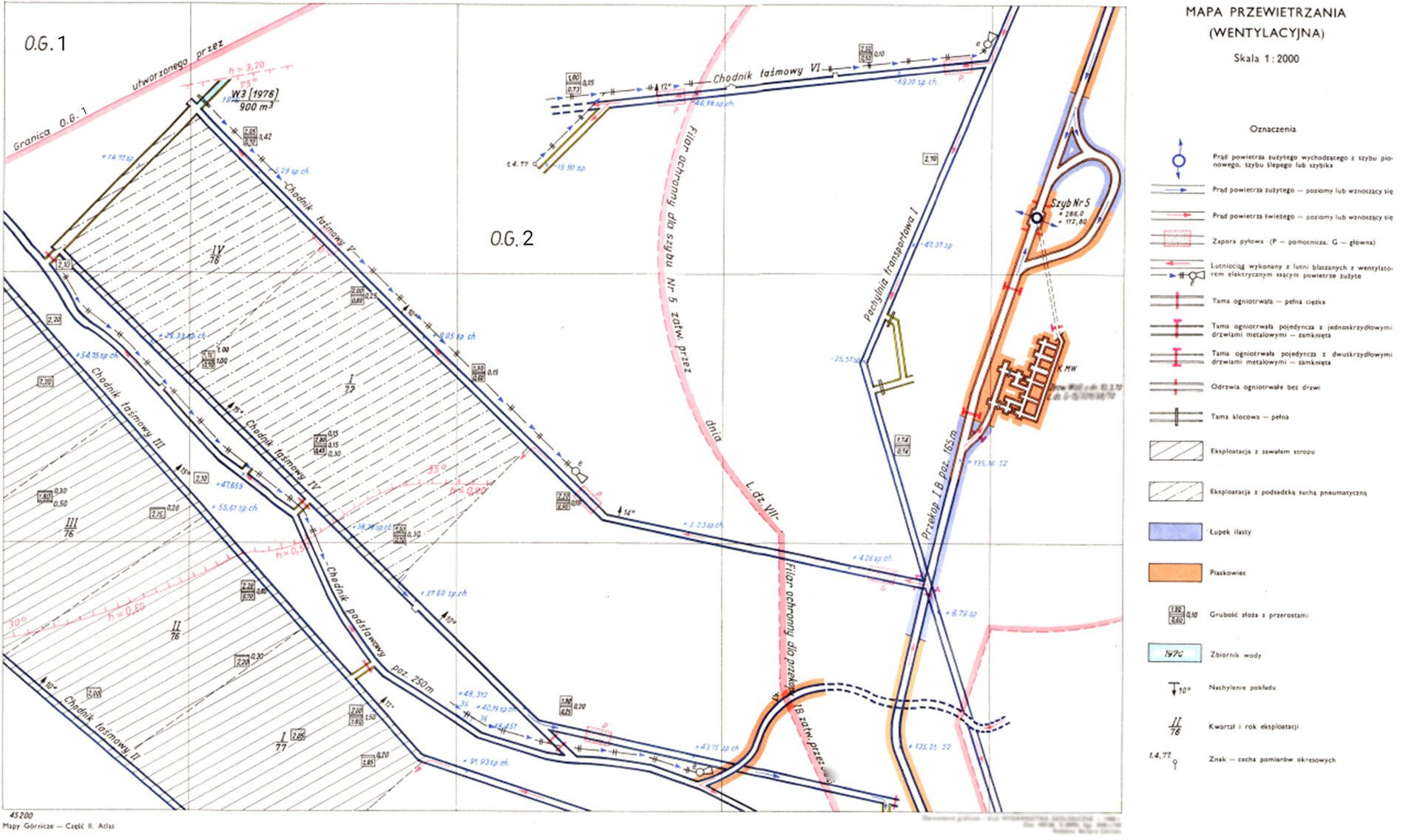

sposób przewietrzania,

rodzaj i typ maszyn, urządzeń, instalacji, materiałów, wyrobów z tworzyw sztucznych oraz środków strzałowych i sprzętu strzałowego, stosowanych w wyrobisku górniczym,

schematy odstawy urobku, transportu materiałów i osób,

sposób odwadniania,

opis systemów łączności i alarmowania oraz sygnalizacji wraz z rozplanowaniem sieci,

wpływ likwidowanych wyrobisk na sąsiednie partie pokładów i sąsiednie zakłady górnicze,

technologię wykonywania robót,

zasady organizacji pracy i nadzoru robót, w tym częstotliwość przeprowadzania kontroli przez osoby kierownictwa i dozoru ruchu.

Mapa wyrobisk górniczych z naniesieniem przewidywanych robót górniczych i planowanych strat w zasobach

Na mapie wyrobisk górniczych, na przykład w skali lub mniejszej, nanosi się wyrobiska przygotowawcze (chodniki i dowierzchnie) konturujące rejon zamierzonej eksploatacji, to jest chodniki przyścianowe, przecinkę rozruchową i przecinkę likwidacyjną. Odległość pomiędzy chodnikiem nadścianowym (zwanym też wentylacyjnym) a chodnikiem podścianowym (inaczej odstawczym) to długość ściany. Z kolei odległość między przecinkami to tak zwany wybieg ściany. Znając powierzchnię obszaru ograniczoną chodnikami przyścianowymi i przecinkami oraz miąższość przewidzianego do eksploatacji pokładu węgla , można określić zasoby przewidziane do eksploatacji .

gdzie:

– masa zasobów przewidzianych do eksploatacji

– powierzchnia obszaru planowanej eksploatacji ,

– miąższość pokładu węgla ,

– gęstość węgla; .

Planowane straty w zasobach to ta część pokładu, która nie zostanie wyeksploatowana. Są to zasoby uwięzione na przykład w filarach. Obliczenie strat przeprowadza się analogicznie, jak obliczenia zasobów przewidzianych do eksploatacji.

Powrót do spisu treściPowrót do spisu treści

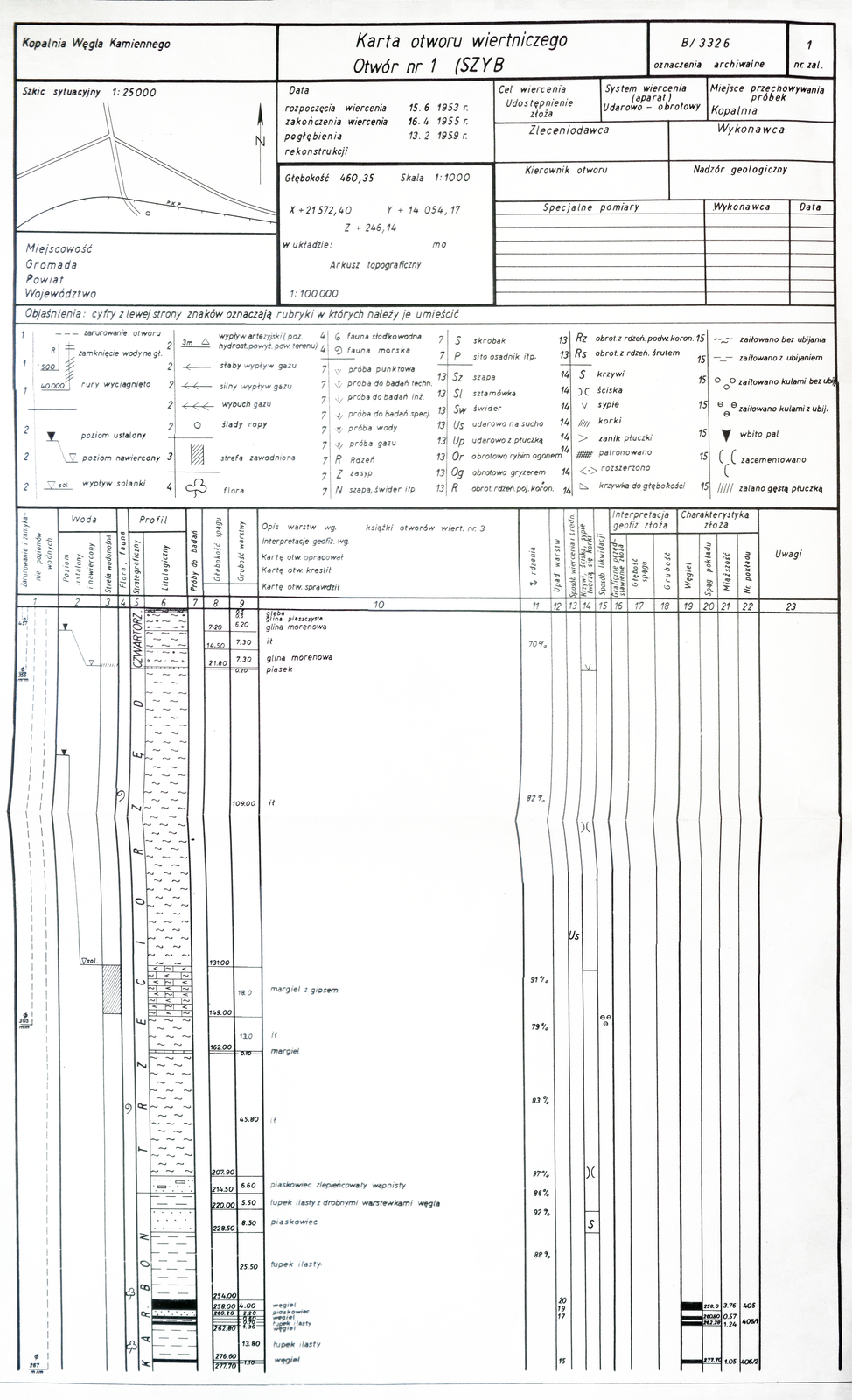

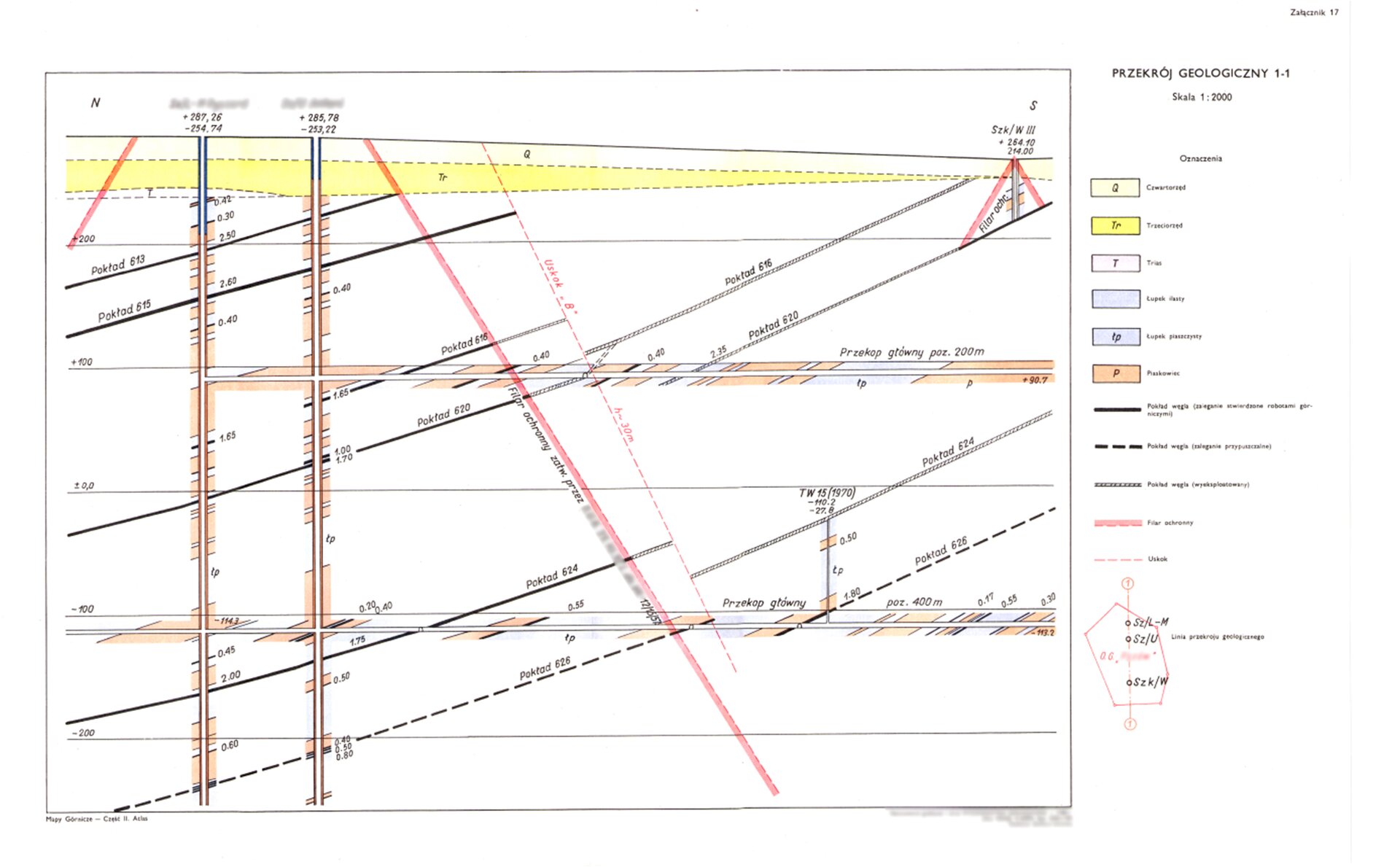

Niezbędne przekroje lub profile geologiczne i dane mierniczo‑geologiczne, w tym parametry geomechaniczne skał, niezbędne dla doboru obudowy

W dokumentacji powinny znaleźć się niezbędne przekroje geologiczne lub profile geologiczne charakteryzujące rejon planowanej eksploatacji. Najczęściej korzysta się z profili geologicznych, których zasięg powinien obejmować od strony stropu co najmniej pięcio krotną wysokość wyrobiska eksploatacyjnego, zaś od strony spągu co najmniej trzykrotną. Profil powinien być odpowiednio opisany, to znaczy zawierać opis (nazwy) poszczególnych warstw geologicznych, ich miąższość, głębokość zalegania spągu poszczególnych warstw. W profilu powinny być również zawarte dane hydrogeologiczne, określające ewentualne warstwy wodonośne – jeżeli występują. Często profil geologiczny przedstawia się w postaci tabel, które prócz powyższych informacji zawierają najważniejsze parametry wytrzymałościowe skał. Na podstawie tych danych prowadzi się odpowiednie obliczenia, których celem jest właściwy dobór obudowy.

Dysponując kilkoma profilami geologicznymi danego rejonu można sporządzić przekroje geologiczne, które mogą być pomocne w zlokalizowaniu ewentualnych zaburzeń tektonicznych, na przykład uskoków.

Powrót do spisu treściPowrót do spisu treści

Charakterystyka zagrożeń naturalnych, spodziewanych zaburzeń geologicznych, wynikających z dotychczas prowadzonych robót górniczych w zakładzie górniczym, z uwzględnieniem robót prowadzonych w sąsiednich zakładach górniczych

Niezwykle ważną rzeczą z punktu bezpieczeństwa prowadzenia robót górniczych jest rozpoznanie ewentualnych zagrożeń naturalnych, których występowania można spodziewać się w rejonie planowanych robót, na przykład zagrożenia metanowego, pożarowego i tym podobne. Dysponując kilkoma profilami geologicznymi danego rejonu można sporządzić przekroje geologiczne, które mogą być pomocne w zlokalizowaniu ewentualnych zaburzeń tektonicznych, na przykład uskoków, co może mieć przykładowo wpływ na rozpoznanie zagrożenia wodnego. W przypadku eksploatacji wielopokładowej wskazane jest, by profile geologiczne obejmowały również sąsiednie pokłady, gdyż w przypadku zagrożenia tąpaniami będzie można zawczasu podjąć odpowiednią profilaktykę.

Powrót do spisu treściPowrót do spisu treści

Sposoby zabezpieczenia przed zagrożeniami

Mając wstępnie rozpoznane zagrożenia naturalne można podejmować działania mające na celu ich neutralizację. W tej części Projektu technicznego powinny znaleźć się informacje na temat działań mających na celu identyfikację zagrożeń oraz ich intensywności. W zależności od rodzaju występującego zagrożenia należy podjąć stosowne kroki zapobiegawcze. I tak na przykład w przypadku zagrożenia wybuchem pyłu węglowego środkiem zapobiegawczym będzie zraszanie przodka wodą oraz zabudowa pyłowych zapór przeciwwybuchowych. Ilość zapór, ilość pyłu kamiennego oraz długość stref z zaporami określają szczegółowo odrębne przepisy, natomiast informacje te muszą znaleźć się w Projekcie technicznym. Ten tryb postępowania dotyczy wszystkich zagrożeń występujących w rejonie planowanych robót górniczych.

Powrót do spisu treściPowrót do spisu treści

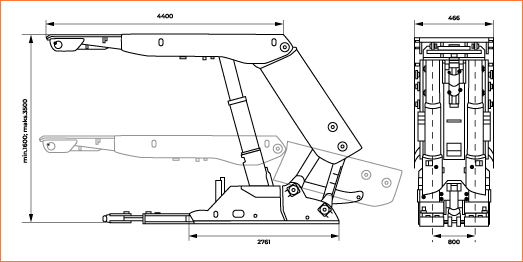

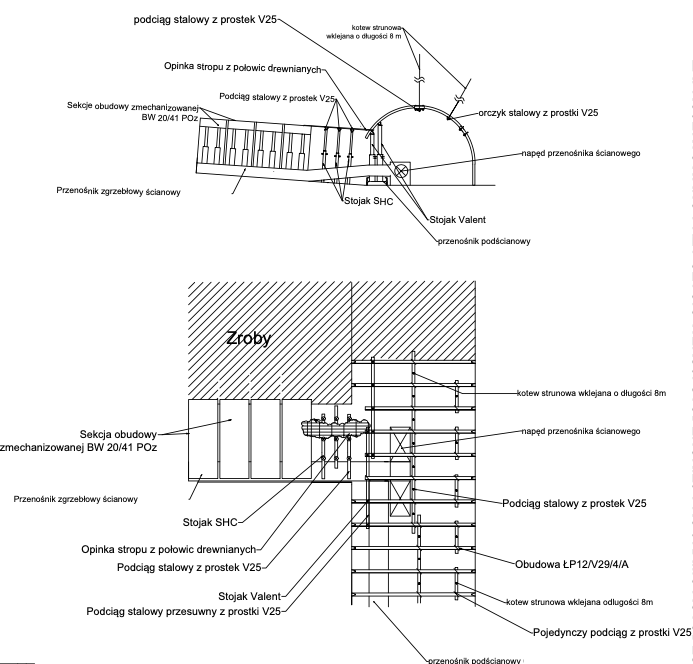

Rodzaj i typ obudowy

Elementem mającym kluczowe znaczenie dla bezpieczeństwa prowadzonych robót górniczych jest obudowa wyrobisk. W przypadku planowanej eksploatacji należy uwzględnić obudowę wyrobiska eksploatacyjnego (ściany) oraz towarzyszących wyrobisk korytarzowych. W wyrobiskach ścianowych powszechnie używana jest obudowa zmechanizowana, której wersja zależy od sposobu kierowania stropem (obudowy zawałowe i podsadzkowe). W przypadku wyrobisk korytarzowych najczęściej stosowaną jest obudowa łukowa podatna (ŁP), która dodatkowo może być wzmacniana obudową kotwową. Punktem newralgicznym jest skrzyżowanie obudowy wyrobiska ścianowego z obudową wyrobiska korytarzowego, które wymaga szczególnej uwagi. Doboru obudowy dokonuje się na podstawie obliczeń statyczno‑wytrzymałościowych.

Sekcje obudowy zmechanizowanej opisuje się stosując symbole obudowy. W symbolu zawiera się informacje dotyczące obudowy. Są to kolejno: producent obudowy, minimalna wysokość obudowy, maksymalna wysokość obudowy, rodzaj obudowy, sposób likwidacji wybranej przestrzeni za obudową.

Rodzaj obudowy oznacza się dużą literą:

P - obudowa podporowa,

O - obudowa osłonowa,

PO - obudowa podporowo‑osłonowa,

OP - obudowa osłonowo‑podporowa.

Przeznaczenie obudowy, a więc sposób likwidacji wybranej przestrzeni za obudową oznacza się małą literą:

z - obudowa zawałowa,

p - obudowa podsadzkowa.

Przykładowo, sekcja obudowy HYDROMEL‑16/35‑POz oznacza obudowę produkcji HYDROMEL o minimalnej wysokości obudowy oraz maksymalnej wysokości . Jest to obudowa podporowo‑osłonowa, zawałowa.

Parametr | Wartość |

|---|---|

Zakres wysokości sekcji obudowy | |

Zakres wysokości pracy w pokładach zagrożonych tąpaniami | |

Zakres wysokości pracy w pokładach niezagrożonych tąpaniami | |

Nachylenie podłużne ściany | |

Nachylenie poprzeczne ściany | |

Liczba stojaków hydraulicznych w sekcji obudowy | |

Podziałka obudowy | |

Krok sekcji | |

Ciśnienie zasilania | |

Podporność robocza stojaka | maks. |

Podporność wstępna stojaka () | maks. |

Podporność wstępna stojaka () | maks. |

Podporność robocza sekcji HYDROMEL‑16/35‑POz | |

Podporność robocza sekcji HYDROMEL‑16/35‑POz/BSN | |

Podporność wstępna sekcji HYDROMEL‑16/35‑POz () | |

Podporność wstępna sekcji HYDROMEL‑16/35‑POz () | |

Podporność wstępna sekcji HYDROMEL‑16/35‑POz/BSN () | |

Podporność wstępna sekcji HYDROMEL‑16/35‑POz/BSN () | |

Średnie naciski na spąg sekcji HYDROMEL‑16/35‑POz oraz sekcji HYDROMEL‑16/35‑POz/BSN | |

Średnie naciski na strop sekcji HYDROMEL‑16/35‑POz | |

Średnie naciski na strop sekcji HYDROMEL‑16/35‑POz/BSN |

Powrót do spisu treściPowrót do spisu treści

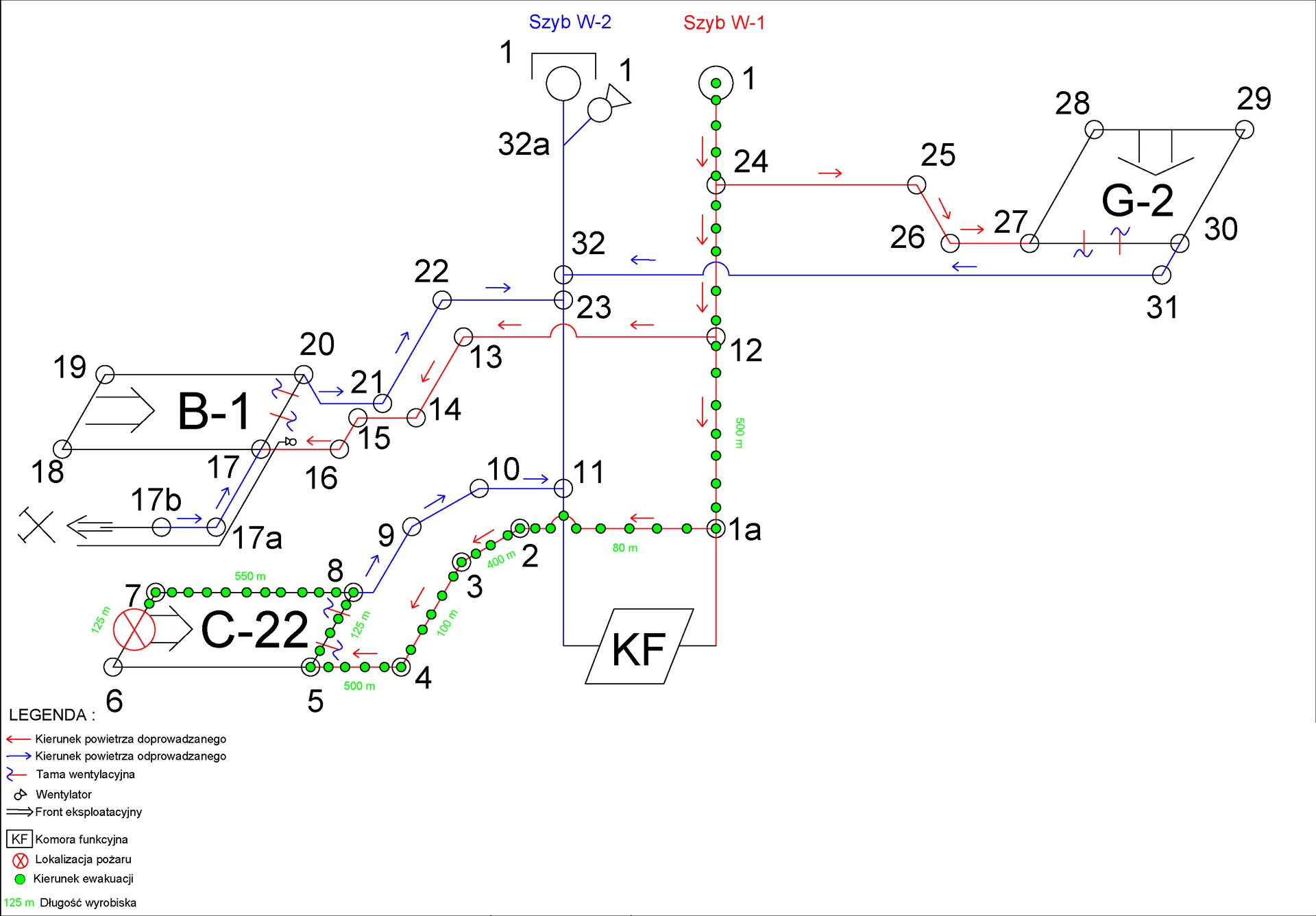

Sposób przewietrzania

Wentylacja wyrobisk w obrębie przodka ścianowego ma istotny wpływ na bezpieczeństwo i komfort pracy załogi. Podstawowym systemem przewietrzania jest tak zwany prąd obiegowy powietrza, wywołany depresją wentylatorów na szybach, najczęściej wydechowych. Niezbędną ilość powietrza określa się na podstawie obliczeń w oparciu o kryterium wielkości wydobycia, ilości zatrudnionych pracowników i tym podobnych. W obliczeniach uwzględnia się występujące zagrożenia, na przykład metanowe. Wynikiem jest ilość i prędkość powietrza w wyrobisku, która musi spełniać warunki minimalne i nie może przekroczyć wartości maksymalnych. Z tych względów analizowana jest również prędkość powietrza w wyrobiskach przyścianowych. Do regulacji sieci wentylacyjnej służą tamy wentylacyjne, które umożliwiają sterowanie ilością i prędkością powietrza. W niektórych przypadkach konieczne jest zabudowanie dodatkowych wentylatorów i lutniociągów w celu zapewnienia właściwego przewietrzania wyrobiska. Najczęściej dotyczy to wyrobisk ślepych, bądź wyrobisk, w których prędkość obiegowego prądu powietrza jest zbyt mała.

Powrót do spisu treściPowrót do spisu treści

Rodzaj i typ maszyn, urządzeń, instalacji, materiałów, wyrobów z tworzyw sztucznych oraz środków strzałowych i sprzętu strzałowego, stosowanych w wyrobisku górniczym

W tej części Projektu technicznego wyszczególnia się wszelkiego rodzaju maszyny, urządzenia instalacje itd. związane z prowadzeniem robót górniczych. W przypadku wyrobisk eksploatacyjnych należy wymienić rodzaj i typ maszyny urabiającej (kombajn, strug), przenośnika ścianowego i podścianowego, przenośnika taśmowego, kruszarki i tym podobne. Pod pojęciem 'tworzyw sztucznych' należy rozumieć materiały służące na przykład uszczelnieniu bądź wzmocnieniu górotworu w postaci różnego rodzaju pian (na przykład ekspansywnych), klejów i tym podobnych. W przypadku przewidywania użycia w robotach górniczych materiałów wybuchowych należy wskazać, jakie będą stosowane środki strzałowe (materiały wybuchowe, zapalniki i tak dalej), w szczególności w odniesieniu do istniejących zagrożeń naturalnych w rejonie prowadzonych robót górniczych. Analogicznie dotyczy to sprzętu strzałowego (zapalarki, przewody strzałowe i tak dalej).

Przykładowe zestawienie danych technicznych kombajnu ścianowego typu KGS‑345N12BP/02.

max. moc możliwa do zainstalowania:

moc przenoszona na organ urabiający:

moc silnika zespołu zasilającego: lub

napięcie zasilające:

średnica organów urabiających: lub

maksymalna wysokość urabiania:

głębokość zabioru:

prędkość obrotowa organu urabiającego: lub

prędkość skrawania noży: lub

możliwość zagłębienia w spąg: lub

maksymalna siła uciągu:

prędkość posuwu:

dł. pomiędzy osiami organów urabiających:

szerokość (bez uchwytu kabla):

wysokość (przy złożonych osłonach):

masa kombajnu: ok. ton

Powrót do spisu treściPowrót do spisu treści

Schematy odstawy urobku, transportu materiałów i osób

W Projekcie zamieszcza się schematyczny układ wyrobisk z zaznaczonymi trasami odstawy urobku (przenośnik ścianowy, podścianowy, oddziałowy). Analogicznie zaznacza się trasy dostawy materiałów oraz transportu ludzi (na przykład trasa kolejki podwieszanej).

Powrót do spisu treściPowrót do spisu treści

Sposób odwadniania

W przypadku spodziewanego dopływu wody do przodka, czy to naturalnego, czy też wynikającego z technologii prowadzonych robót górniczych (na przykład woda do zraszania przodka, w przypadku stosowania podsadzki hydraulicznej – woda odciekająca z podsadzonych zrobów), należ opisać sposób, w jaki woda ta będzie wychwytywana, a następnie kierowana do systemu odwadniania. Jeżeli problem wody nie występuje, wówczas w tej części projektu należy dokonać odpowiedniego wpisu.

Powrót do spisu treściPowrót do spisu treści

Opis systemów łączności i alarmowania oraz sygnalizacji wraz z rozplanowaniem sieci

Ten punkt w Projekcie technicznym dotyczy opisu oraz lokalizacji sieci systemu łączności (telefony, systemy głośnomówiące i tym podobne), sieci alarmowej (na przykład sieć metanometrii automatycznej połączona z odpowiednimi sygnalizatorami wskazującymi na przekroczenie granicy dopuszczalnego stężenia metanu), sieci sygnalizacyjnej (na przykład sygnalizującej uruchomienie przenośnika). Na schematycznych mapach zaznacza się rozmieszczenie na przykład telefonów.

Powrót do spisu treściPowrót do spisu treści

Wpływ likwidowanych wyrobisk na sąsiednie partie pokładów i sąsiednie zakłady górnicze

Jak wiadomo, każde wyrobisko podziemne powoduje naruszenie pierwotnego stanu równowagi w górotworze. W szczególności dotyczy to wyrobisk eksploatacyjnych. W zależności miąższości wybieranego złoża, rodzaju skał stropowych oraz od sposobu kierowania stropem w takim wyrobisku (zawał podsadzka), zasięg jego oddziaływania na sąsiednie partie pokładów czy też sąsiednie zakłady górnicze będzie zróżnicowany. W związku z tym należy określić zakres tak zwane niecki osiadania oraz jej parametry.

Powrót do spisu treściPowrót do spisu treści

Technologię wykonywania robót

W tej części Projektu należy opisać technologię wykonywania robót objętej projektem. Dotyczy to wszystkich czynności, które są niezbędne – urabiane, wznoszenie obudowy, kierowanie stropem i tak dalej.

Powrót do spisu treściPowrót do spisu treści

Zasady organizacji pracy i nadzoru robót, w tym częstotliwość przeprowadzania kontroli przez osoby kierownictwa i dozoru ruchu

W Projekcie należy szczegółowo opisać organizację robót – ilość zmian, w tym zmiana konserwacyjno‑remontowa, ilość osób na każdej zmianie ze wskazaniem specjalności (na przykład kombajnista, elektryk, ślusarz), sposób nadzorowania robót (osoba dozoru – na przykład sztygar zmianowy) i tak dalej. Należy również wskazać częstotliwość przeprowadzanych kontroli ze wskazaniem konkretnych osób (na przykład sztygar oddziałowy dziennie, nadsztygar w tygodniu i tak dalej). W tym zakresie najczęściej obowiązują wewnętrzne przepisy danego zakładu górniczego, które określają organizację robót górniczych oraz nadzór nad nimi.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Rodzaje niezbędnej dokumentacji wymaganej do rozpoczęcia i prowadzenia robót góniczychRodzaje niezbędnej dokumentacji wymaganej do rozpoczęcia i prowadzenia robót góniczych

Wypełnianie dokumentacji robót górniczychWypełnianie dokumentacji robót górniczych