Parametry technologiczne wiercenia

Wykonywanie prac wiertniczych - Wiertacz 811305, Technik wiertnik 311707

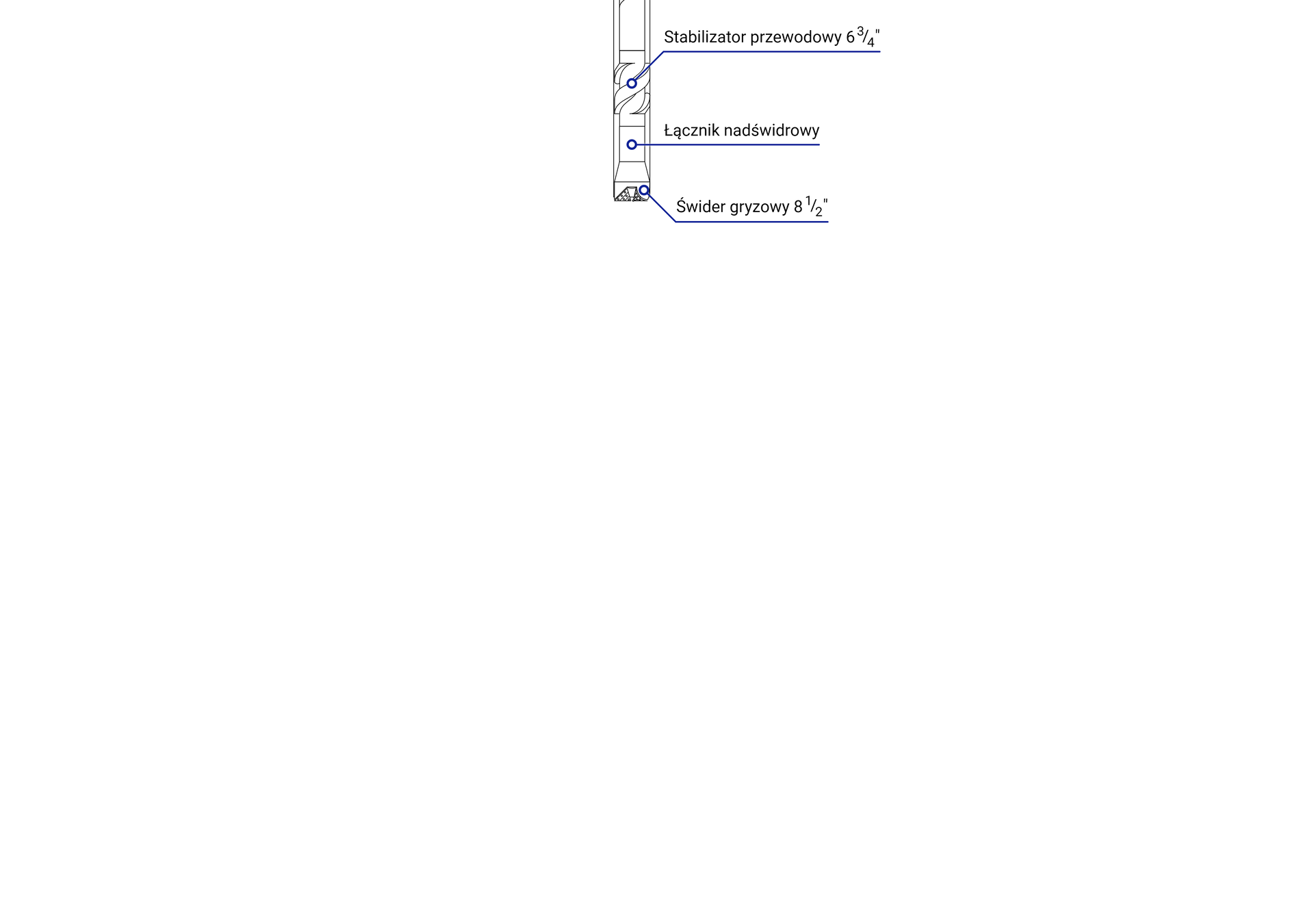

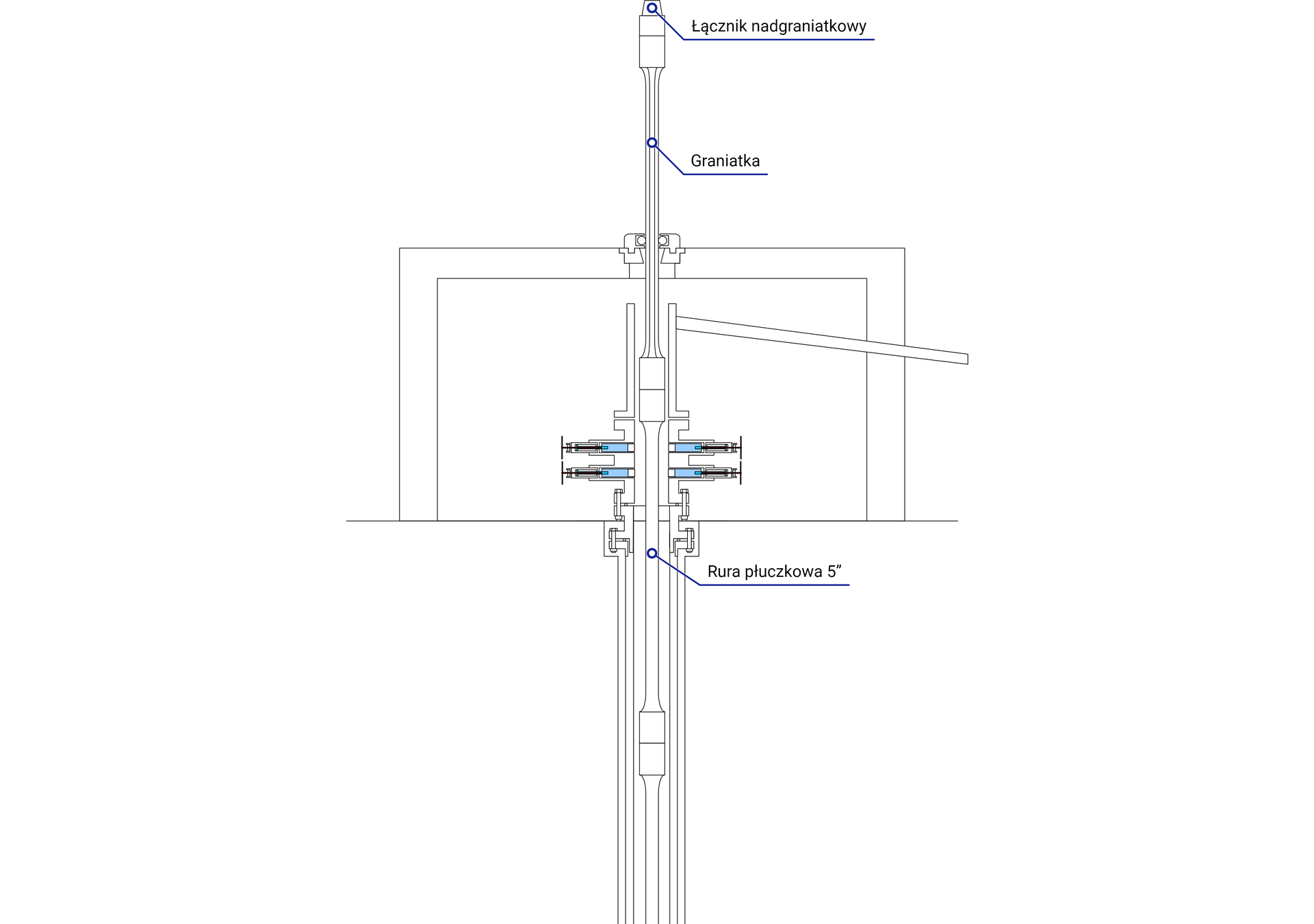

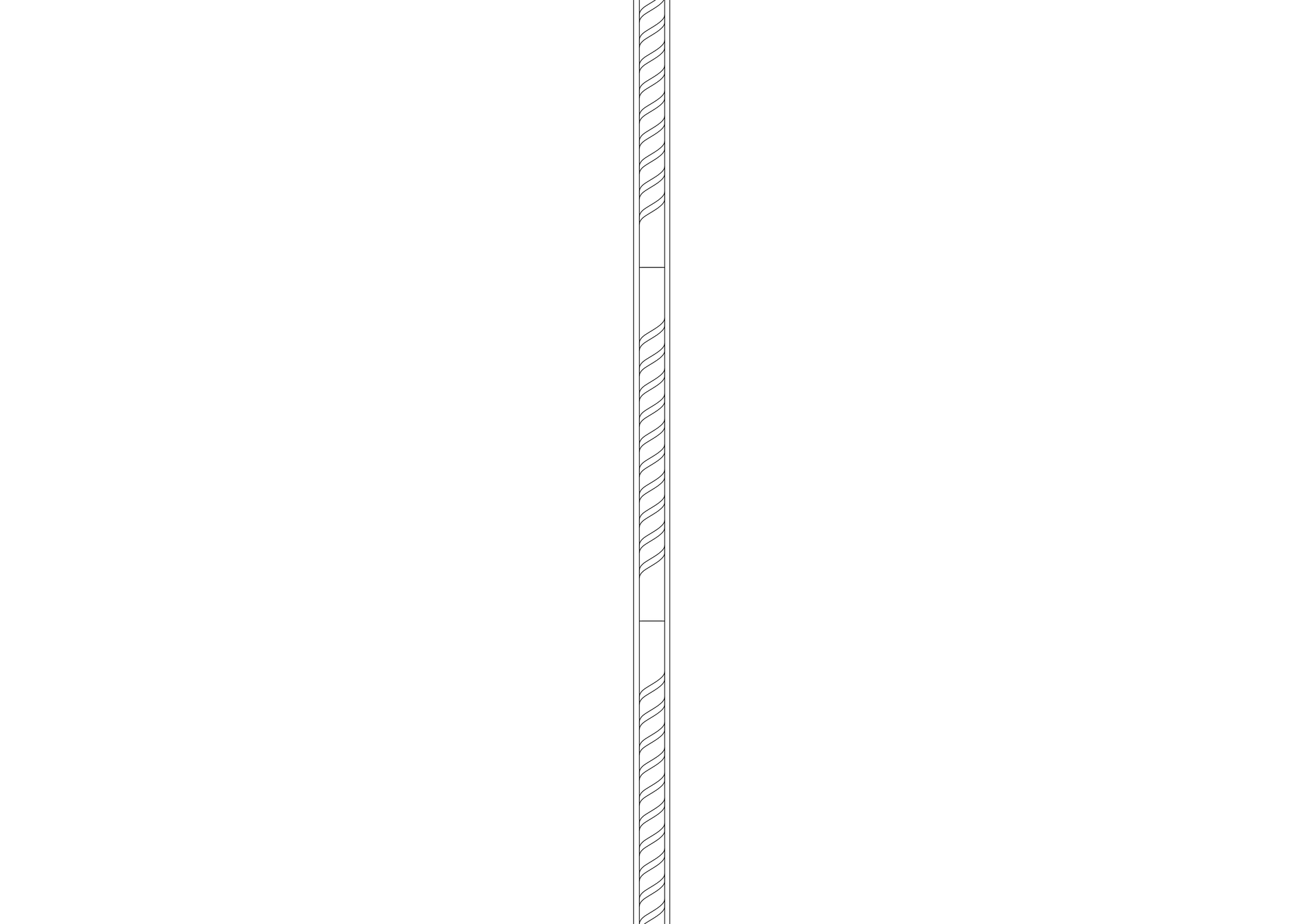

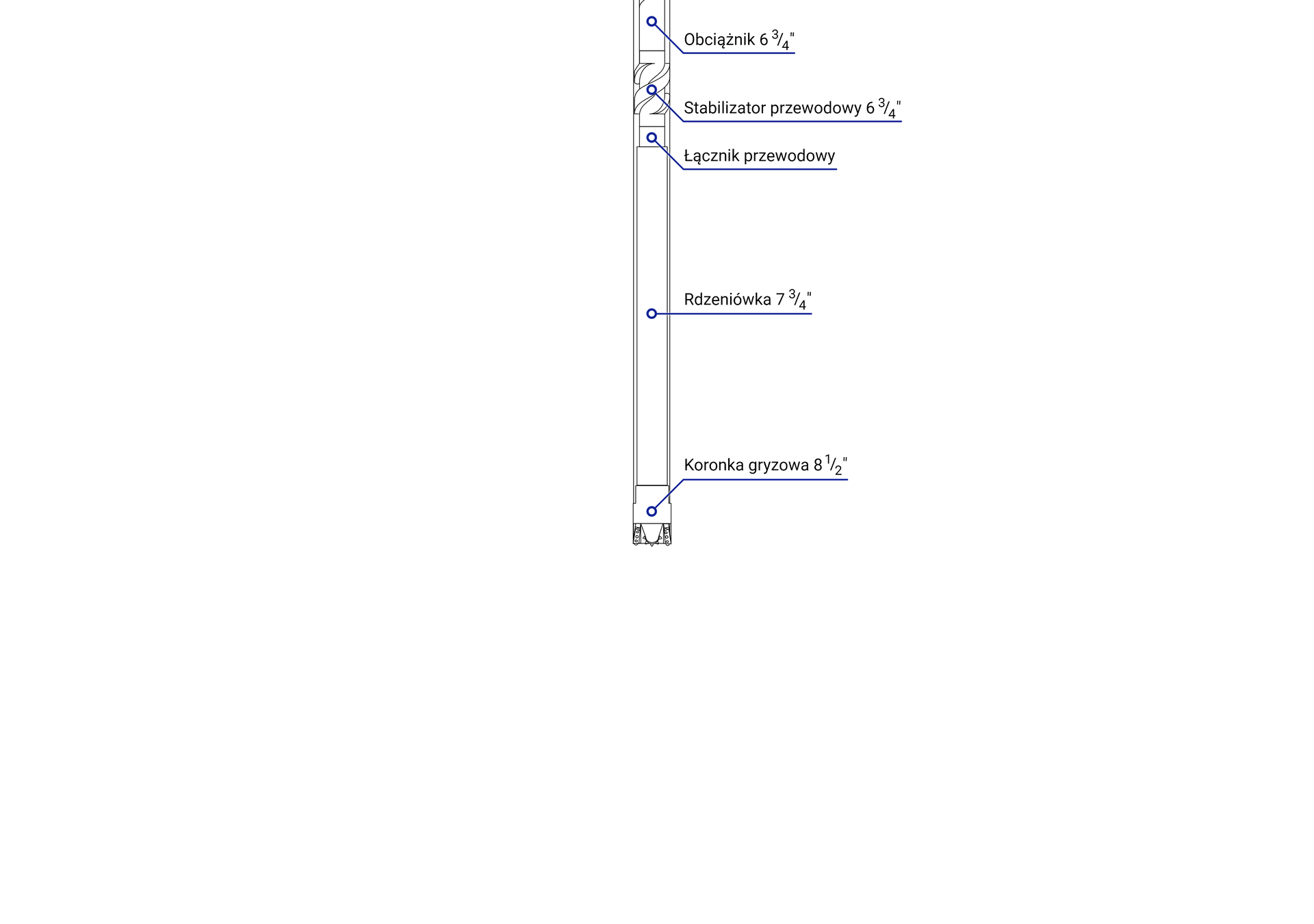

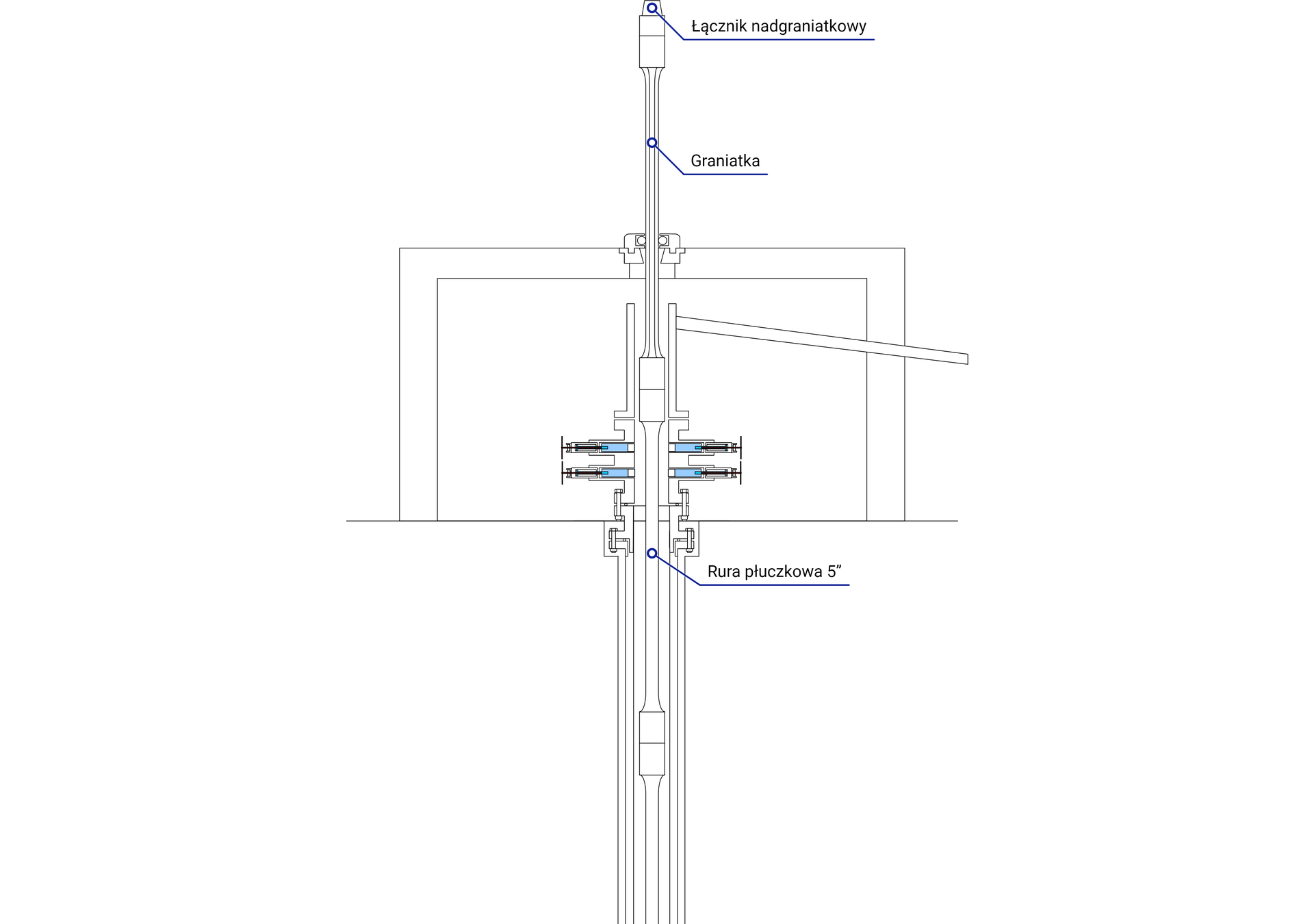

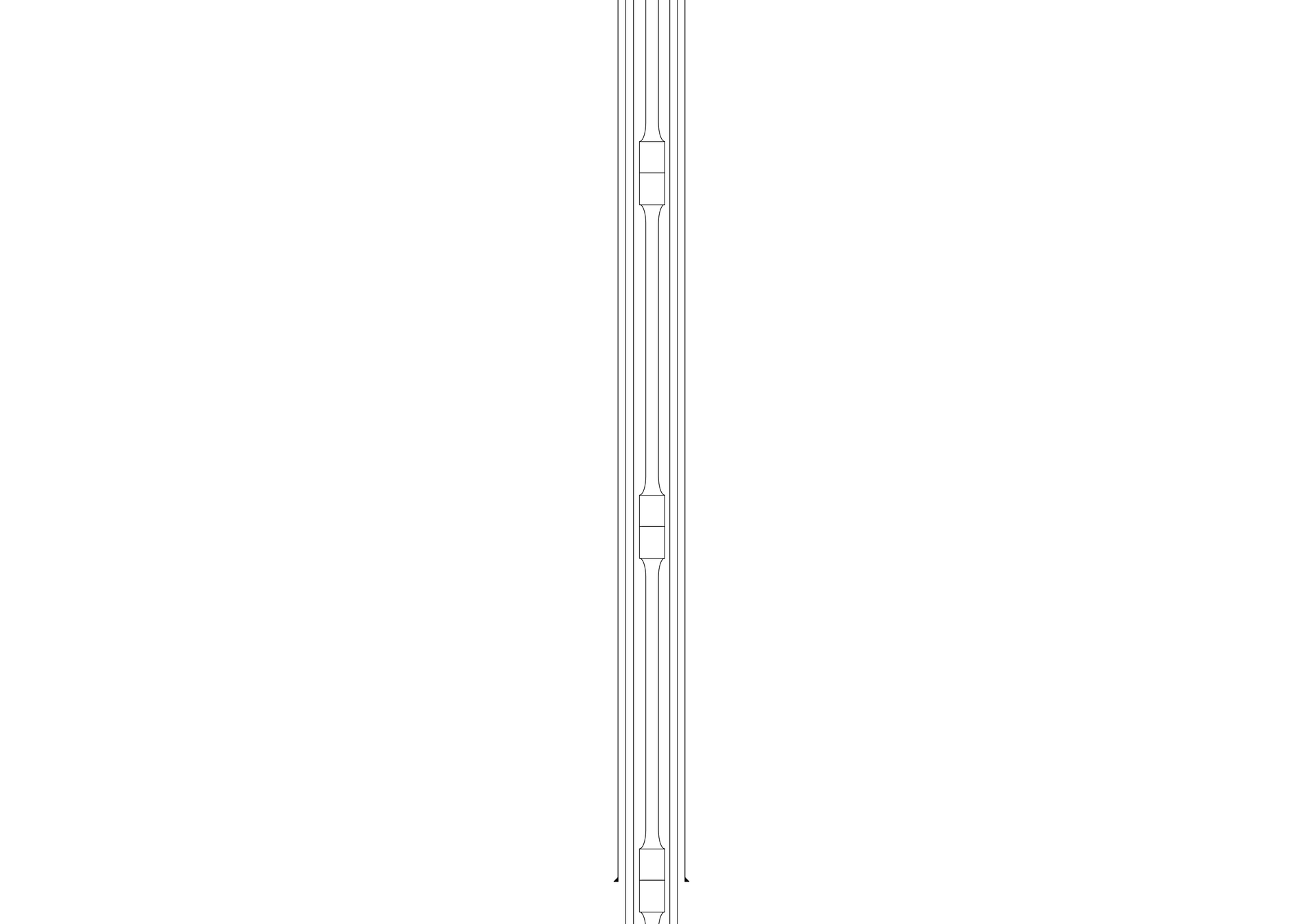

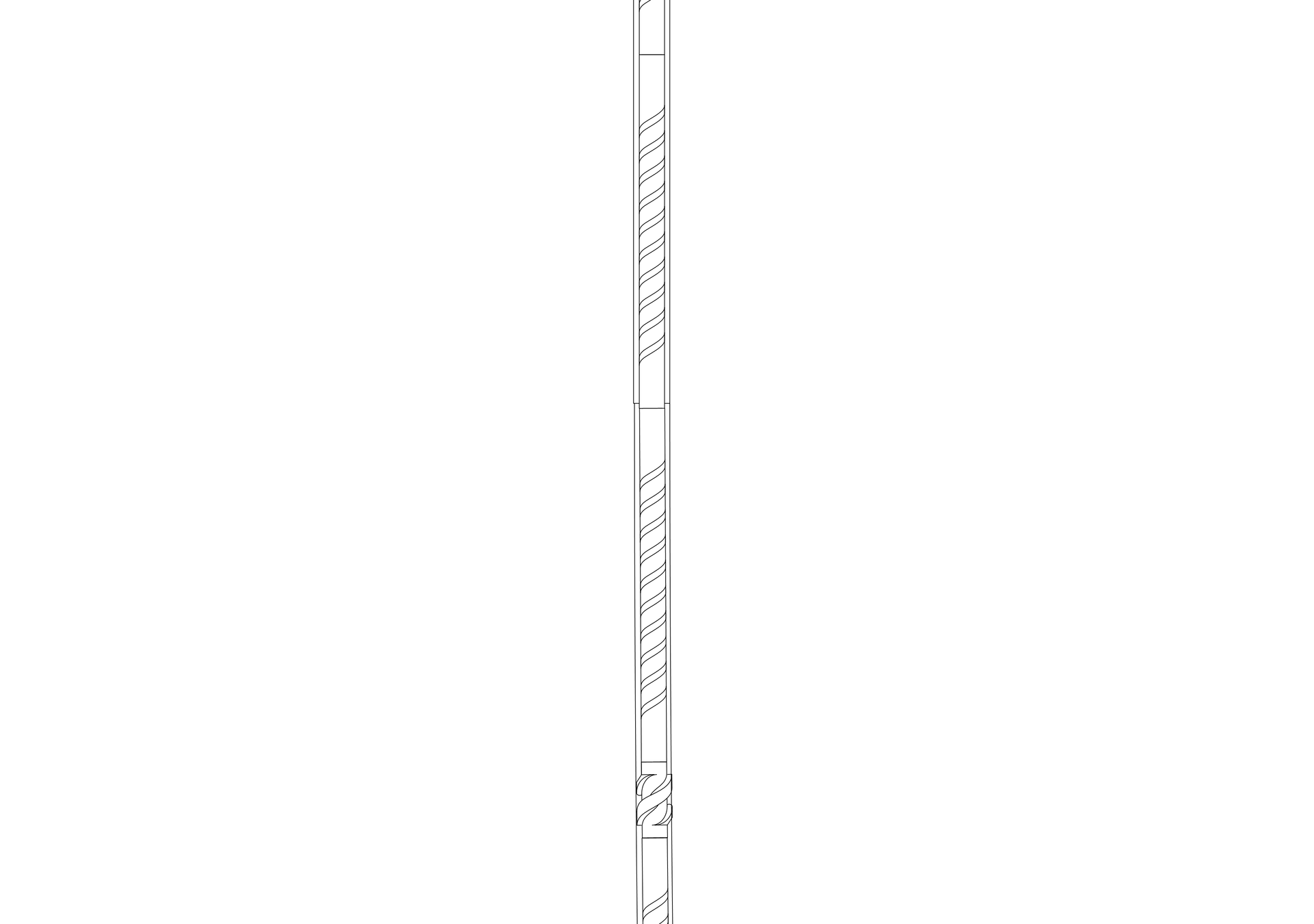

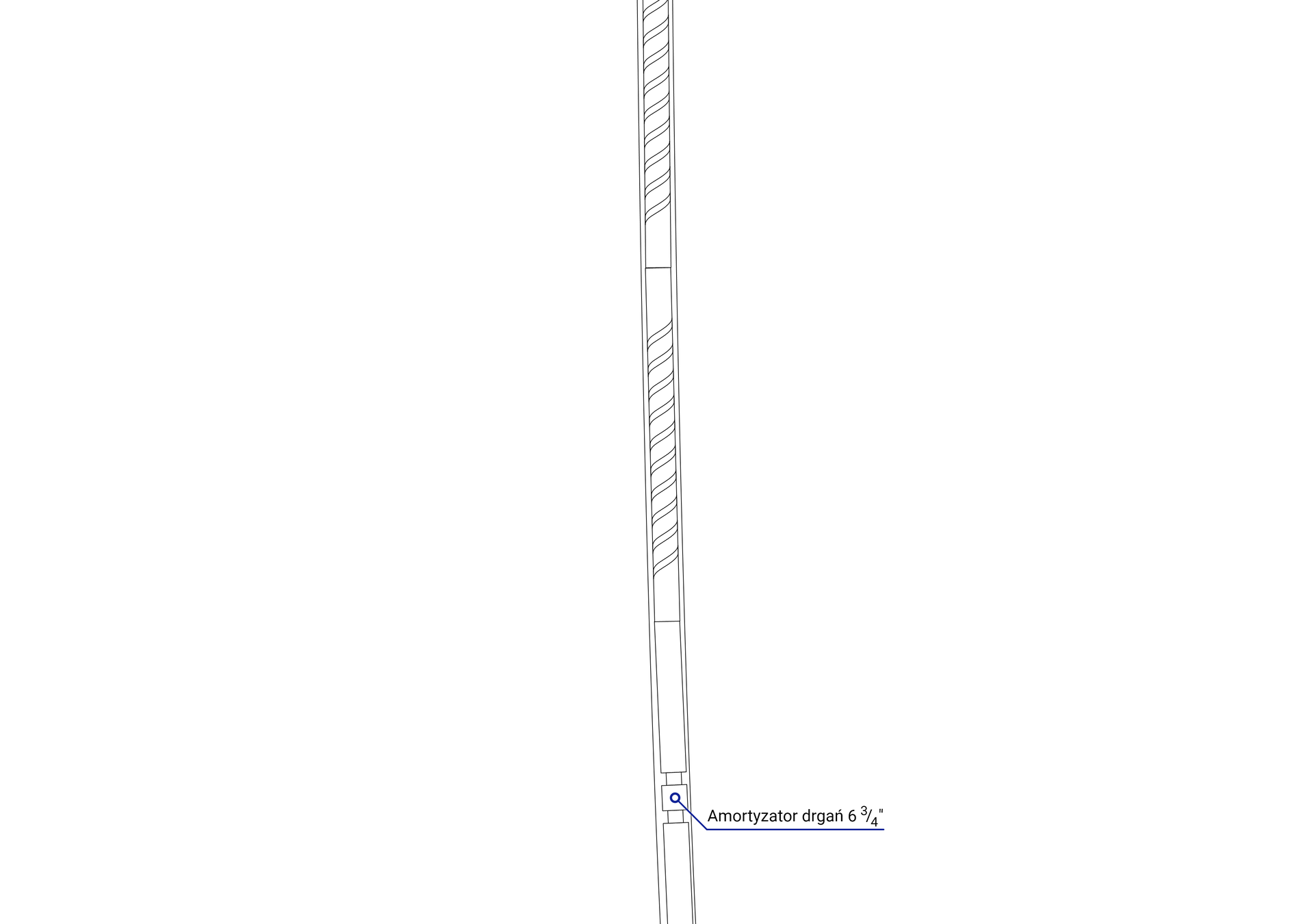

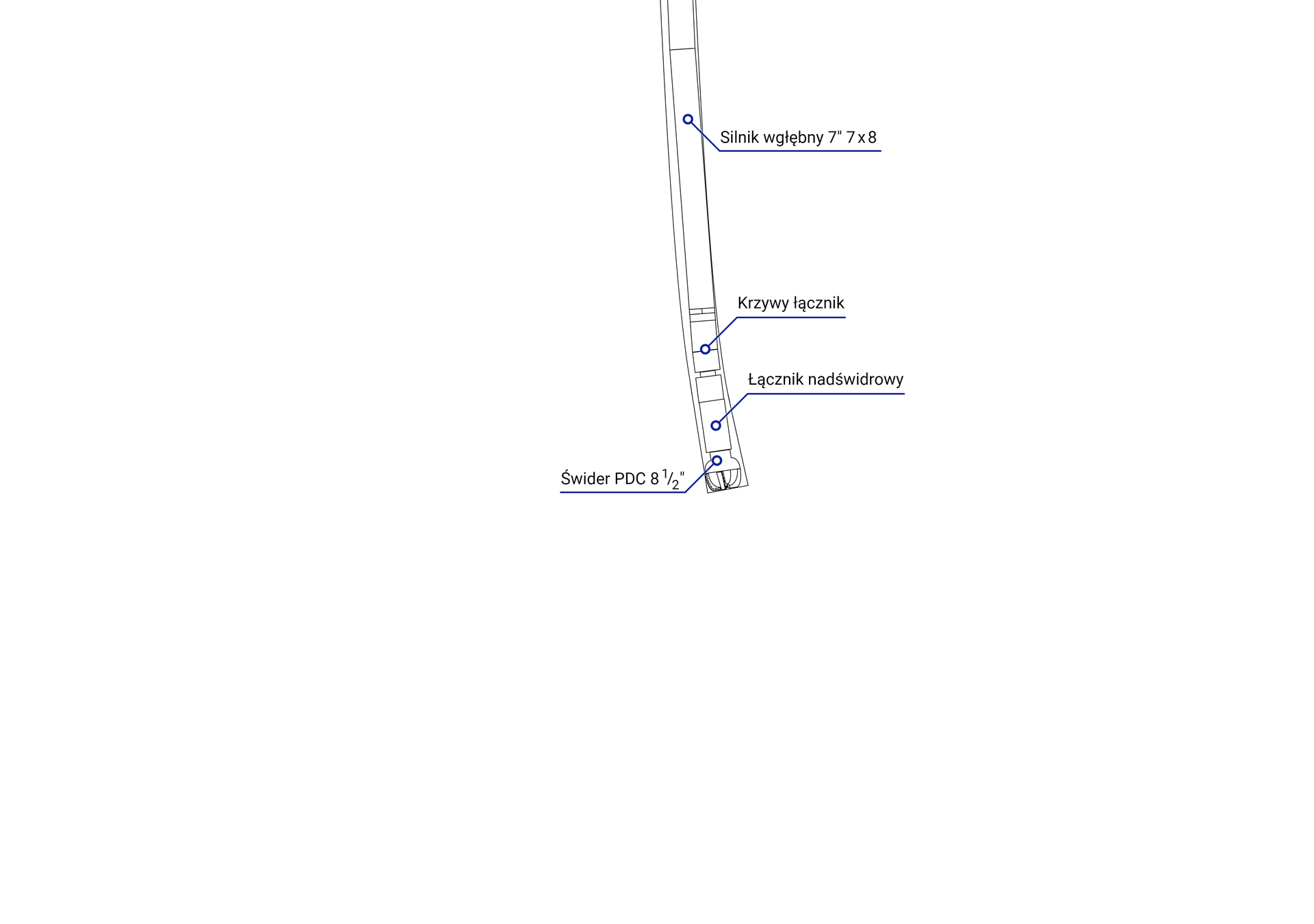

Dolny zestaw przewodu wiertniczego uwzględniający różne typy połączeń gwintowych oraz narzędzi wiercących

ATLAS INTERAKTYWNY

Spis treści

Elementy przewodu wiertniczegoElementy przewodu wiertniczego

GraniatkaGraniatka

Rury płuczkoweRury płuczkowe

Rury HWDPRury HWDP

ObciążnikiObciążniki

StabilizatoryStabilizatory

ŁącznikiŁączniki

Silnik wgłębnySilnik wgłębny

Krzywy łącznikKrzywy łącznik

Amortyzator drgańAmortyzator drgań

Nożyce wiertniczeNożyce wiertnicze

Aparat rdzeniowyAparat rdzeniowy

Połączenia gwintowe przewodu wiertniczegoPołączenia gwintowe przewodu wiertniczego

Budowa połączenia zwornikowegoBudowa połączenia zwornikowego

Typy połączenia zwornikowegoTypy połączenia zwornikowego

Konstrukcje przewodów wiertniczychKonstrukcje przewodów wiertniczych

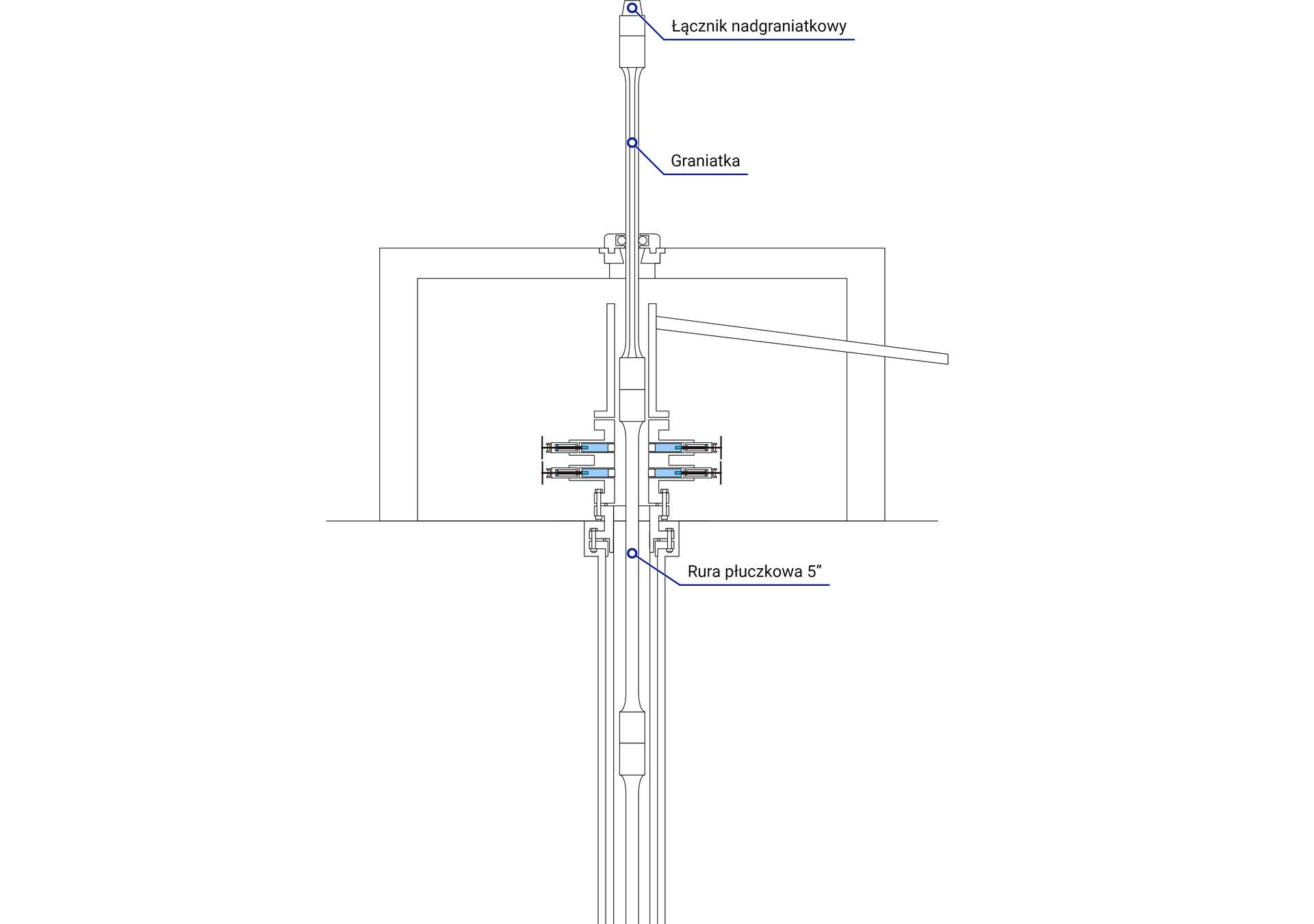

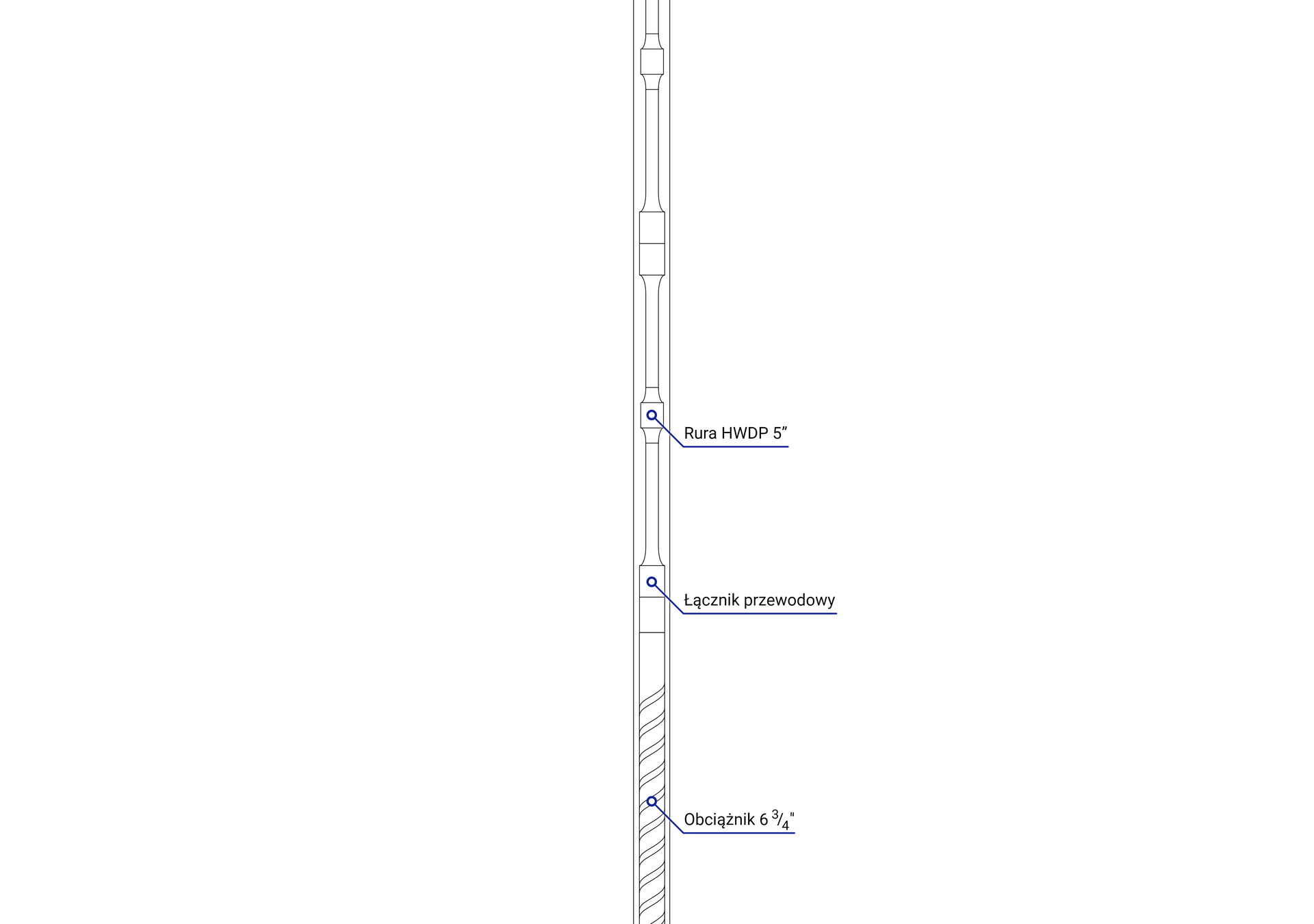

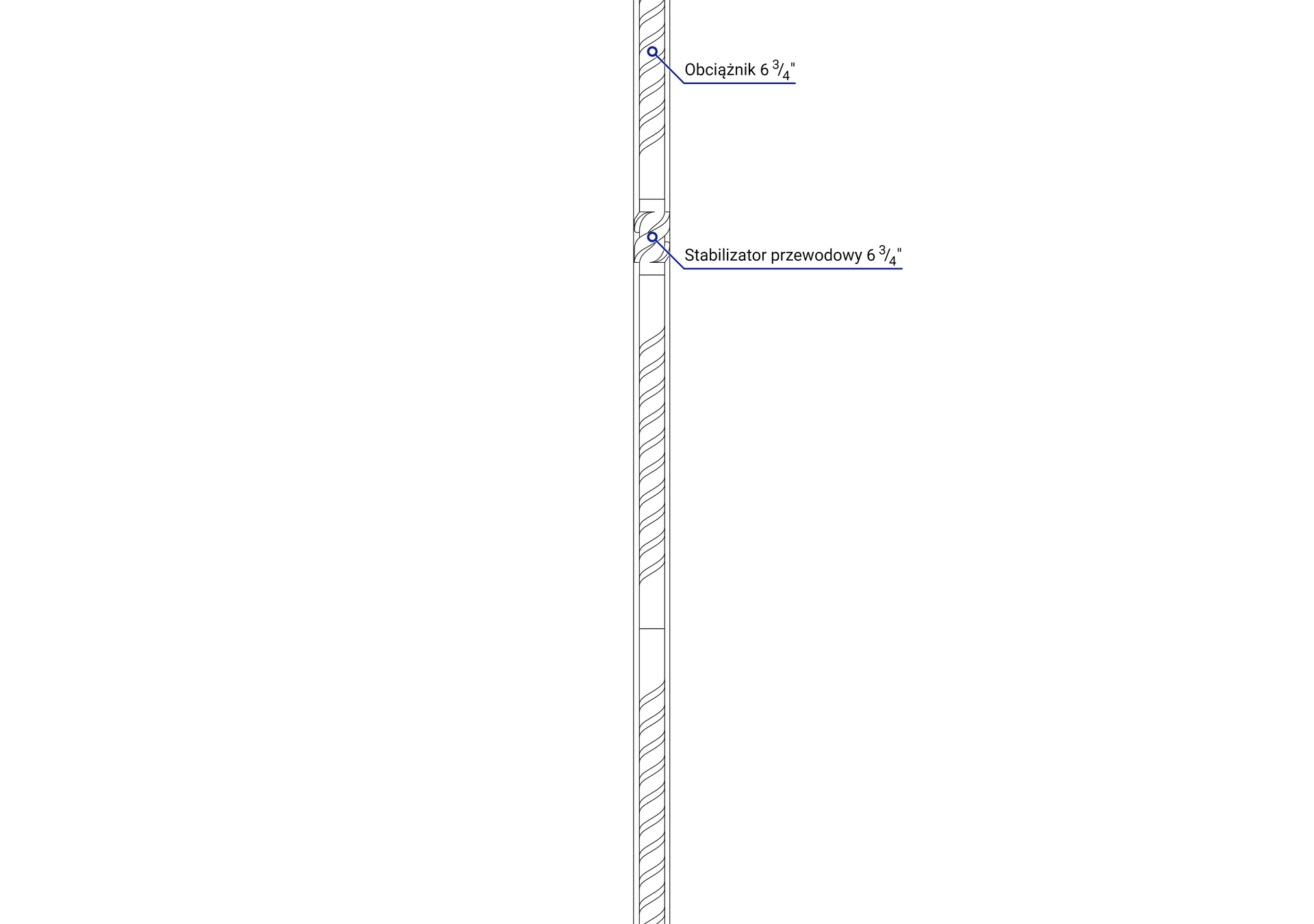

Przewód wiertniczy do wierceń pionowych świdrami wiertniczymiPrzewód wiertniczy do wierceń pionowych świdrami wiertniczymi

Przewód wiertniczy do wierceń pionowych koronkami wiertniczymiPrzewód wiertniczy do wierceń pionowych koronkami wiertniczymi

Przewód wiertniczy do wierceń kierunkowychPrzewód wiertniczy do wierceń kierunkowych

Tabela typowych elementów przewodu wiertniczego i narzędzi wiercących stosowanych podczas wiercenia otworów geologiczno–poszukiwawczychTabela typowych elementów przewodu wiertniczego i narzędzi wiercących stosowanych podczas wiercenia otworów geologiczno–poszukiwawczych

Elementy przewodu wiertniczego

Osprzęt wiertniczy używany przy wierceniach obrotowych geologiczno–poszukiwawczych, który zapuszczany jest do otworu wiertniczego, nazywany jest „zestawem przewodu wiertniczego”. W skład zestawu przewodu wiertniczego wchodzą:

Graniatka

Rury płuczkowe

Rury HWDP

Obciążniki

Stabilizatory

Łączniki

Silnik wgłębny

Krzywy łącznik

Amortyzator drgań

Nożyce wiertnicze

Aparat rdzeniowy

Aparat rdzeniowy wrzutowy

Po lewej stronie zdjęcia znajduje się napis: zestaw przewodu wiertniczego. Za napisem widać niebieski okrąg. Od okręgu odchodzą cienkie szare linie, które łączą się z niebieskim okręgiem po prawej stronie. Przy każdym niebieskim okręgu po prawej stronie widać wypisany jeden element wchodzący w skład zestawu. Po prawej stronie znajduje się dwanaście elementów widocznych jeden pod drugim. Poszczególne elementy to: GraniatkaRury płuczkoweRury HWDPObciążnikiStabilizatoryŁącznikiSilnik wgłębnyKrzywy łącznikAmortyzator drgańNożyce wiertniczeAparat rdzeniowyAparat rdzeniowy wrzutowy

Zestaw przewodu wiertniczego stanowi połączenie pomiędzy pracującym na spodzie otworu narzędziem wiercącym i wrzecionem głowicy płuczkowej lub Top Drive’u urządzenia wiertniczego zainstalowanego na powierzchni terenu. Zestaw przewodu wiertniczego spełnia kilka podstawowych funkcji w procesie wiercenia, takich jak:

przenosi z powierzchni energię niezbędną do obracania świdra na spodzie otworu; funkcja ta może być spełniona dwoma sposobami:

przez obracający się zestaw przewodu wiertniczego,

przez strumień płuczki, który napędza silnik wgłębny, a ten z kolei narzędzie,

nadaje kierunek wiercenia i umożliwia pomiar trajektorii otworu,

wywiera nacisk na świder,

umożliwia cyrkulację płuczki w otworze.

Graniatka

Ilustracja interaktywna . Graniatka kwadratowa

Na ilustracji interaktywnej widoczne są dwie graniatki kwadratowe leżące na stalowym rusztowaniu. Graniatka jest częścią osprzętu wiertniczego, służy do przekazania ruchu obrotowego ze stołu wiertniczego na przewód wiertniczy.

W centralnej części zdjęcia widać dwie graniatki o kształcie podłużnych cylindrów, które leżą na stalowej rampie. Pierwsza graniatka, znajdująca się z lewej strony zdjęcia jest dłuższa od drugiej. Jej przednia część składa się z walca z kwadratowym otworem w środku. Walec podzielony jest na dwa fragmenty. Brązowy znajdujący się na skraju oraz żółty, który zwężając się łączy się z kwadratową rurą. Z drugiej strony graniatki widoczne są takie same elementy. Na żółtej farbie widać oznaki zużycia i rdzy. Graniatka po prawej stronie jest krótsza. Jej przednia część składa się z prostokąta z okrągłym otworem w środku. Przy każdym boku prostokąta przymocowane jest kółko zębate. Przednia część jest koloru niebieskiego. Środkowa część drugiej graniatki jest okrągłą rurą srebrnego koloru. Na całej długości rury widać oznaki użytkowania oraz rdzę.

Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis graniatki z możliwością odsłuchu. Tekst czytany przez lektora jest komplementarny opisowi zdjęcia. Po naciśnięciu przycisku wyświetla się następujący opis. Graniatka. Graniatka jest elementem przewodu wiertniczego pomiędzy głowicą płuczkową i rurami płuczkowymi. Współpracuje z wkładami rolkowymi zamocowanymi w stole wiertniczym. Graniatka jest rurą, która posiada na zewnątrz kształt kwadratu lub sześciokąta, o długości od do . Graniatka spełnia następujące funkcje:

przenosi moment obrotowy ze stołu obrotowego na zestaw przewodu,

łączy głowicę płuczkową z rurami płuczkowymi,

pozwala na popuszczanie w pionie przewodu w fazie wiercenia,

transmituje płuczkę pomiędzy głowicą płuczkową, a przewodem wiertniczym.

Ilustracja interaktywna . Graniatka kwadratowa oraz sześciokątna

Na ilustracji interaktywnej przedstawione są zdjęcia na których widoczna jest graniatka kwadratowa lub graniatka sześciokątna. Dany typ graniatki wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole zdjęcia.

Graniatka jest częścią osprzętu wiertniczego, służący do przekazania ruchu obrotowego ze stołu wiertniczego na przewód wiertniczy.

W centralnej części zdjęcia widoczna jest srebrna rurka o kształcie podłużnego cylindra. Z lewej oraz z prawej strony rurky znajdują się sfazowane walce. Walce połączone są rurką o kształcie kwadratu. Do prawego walca przyłączony jest mniejszy walec zwężający się ku prawej stronie z wyciętymi rowkami do połączenia gwintowego. Nad środkową częścią znajduje zdjęcie przekroju środka rurki. Kwadrat o ściętych wierzchołkach obrócony o czterdzieści pięć stopni.

Na dole zdjęcia znajdują się napisy interaktywne graniatka kwadratowa oraz graniatka sześciokątna. Po naciśnięciu przycisku graniatka sześciokątna na ekranie pojawia się zdjęcie przedstawiające srebrną rurkę. Z lewej oraz prawej strony rurki znajdują się sfazowane walce. Walce połączone są rurką o kształcie sześciokąta foremnego. Do prawego walca przyłączony jest mniejszy walec zwężający się ku prawej stronie z wyciętymi rowkami do połączenia gwintowego. Nad środkową częścią znajduje zdjęcie przekroju środka rurki, czyli sześciokąt.

Rury płuczkowe

Ilustracja interaktywna . Rury płuczkowe

Na ilustracji interaktywnej widoczne są od dołu rury płuczkowe, które składowane są pionowo na wiertni. Rury płuczkowe stanowią główną część przewodu wiertniczego. Służą one do przekazywania ruchu na narzędzie wiertnicze oraz do transportu płuczki wiertniczej na dno otworu wiertniczego. W lewym górnym rogu zdjęcia znajduje się biały maszt z przyległą do niego platformą. Maszt jest konstrukcją kratową o kształcie ostrosłupa. Platforma ma kształt dużej litery U/ Przez środek platformy poprowadzone są rury płuczkowe. Rury składowane są obok siebie w dwóch rzędach. Każda z rura jest rdzawego koloru. W środku każdej z rur znajduje się srebrne walcowate zgrubienie. W tle zdjęcia widać niebo.

Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis graniatki z możliwością odsłuchu. Tekst czytany przez lektora jest komplementarny opisowi zdjęcia. Po naciśnięciu przycisku wyświetla się następujący opis. Rury płuczkowe. Rury płuczkowe są podstawową częścią zestawu przewodu wiertniczego. Wykonane są jako stalowe rury bez szwu. Do każdego z końców rury przymocowany jest za pomocą zgrzewania tarciowego zwornik. Jest on częścią rury płuczkowej o zwiększonej średnicy zewnętrznej przez spęczenie. Na jednym końcu rury zgrzany jest zwornik zakończony gwintem narzędziowym wykonanym w postaci czopa, zaś na drugim końcu w postaci mufy. Rury płuczkowe ze względu na bardzo trudne warunki, w jakich pracują, wykonywane są ze specjalnych gatunków stali o dużej wytrzymałości. W kolumnie rur płuczkowych w czasie pracy występują naprężenia rozciągające (pochodzące od własnego ciężaru i ciężaru obciążników), naprężenia skręcające pochodzące od przenoszonego momentu obrotowego oraz naprężenia zginające. Oprócz tego wewnątrz rur płuczkowych przepływa płuczka, która wytwarza ciśnienie rozrywające na materiał rur oraz na połączenia zwornikowe. Rury płuczkowe produkowane są w określonym typoszeregu rozmiarów, w następujących średnicach zewnętrznych:

,

,

,

,

,

,

.

Ilustracja interaktywna . Rury płuczkowe

Na ilustracji interaktywnej przedstawione są zdjęcia na których widoczne są rury płuczkowe oraz rury płuczkowe wraz z czarno‑białym schematem. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Rury płuczkowe stanowią główną część przewodu wiertniczego. Służą one do przekazywania ruchu na narzędzie wiertnicze oraz do transportu płuczki wiertniczej na dno otworu wiertniczego.

Na pierwszym zdjęciu przedstawione są rury płuczkowe. U góry zdjęcia widoczne są dwie rury płuczkowe ułożone na krzyż. Są to okrągłe rury zgrubione na krawędziach. Z prawej strony rur widoczny jest mały walec, który zwęża się ku prawej stronie. Na powierzchni bocznej walca widoczne są wycięcia z rowkami do połączenia gwintowego. Pod skrzyżowanymi rurami znajduje się rura płuczkowa w orientacji poziomej. Z jej lewej strony znajduje się sfazowany walec opisany jako Mufa. Po prawej stronie widoczny jest kolejny sfazowany walec. Po jego prawej stronie znajduje się mniejszy walec zwężający się ku prawej stronie z wyciętymi rowkami do połączenia gwintowego. Część ta opisana jest jako Czop. Wszystkie rury są srebrnego koloru.

Na dole zdjęcia znajdują się napisy rury płuczkowe oraz rury płuczkowe schemat budowy. Po naciśnięciu przycisku rury płuczkowe schemat budowy na ekranie pojawia się zdjęcie przedstawiające dwie rury płuczkowe w górnej części ekranu oraz czarno‑biały schemat rury płuczkowej, który widoczny jest w dolnej części ilustracji. W górnej części zdjęcia dwie rury płuczkowe ułożone są na krzyż. Są to okrągłe rury zgrubione na krawędziach. Z prawej strony rur znajduje się mały walec zwężający się ku prawej stronie z wyciętymi rowkami do połączenia gwintowego.

Pod skrzyżowanymi rurami znajduje się schemat rury płuczkowej w orientacji poziomej. Z lewej strony rury znajduje się sfazowany walec opisany jako Mufa. Po prawej stronie znajduje się kolejny sfazowany walec, a po jego prawej stronie znajduje się mniejszy walec zwężający się ku prawej stronie z wyciętymi rowkami do połączenia gwintowego. Część ta opisana jest jako Czop.

Parametry wytrzymałościowe

Grubość ścianki rur płuczkowych waha się w granicach od do . Rury płuczkowe produkowane są w następujących odmianach gatunkowych:

Parametry wytrzymałościowe odmian stali przeznaczonych do wykonywania rur płuczkowych.

Gatunek stali | Dolna granica plastyczności (Yield Strength) | Górna granica plastyczności (Yield Strength) | Dolna granica plastyczności (Yield Strength) | Górna granica plastyczności (Yield Strength) | Wytrzymałość na rozciąganie (Tensible Strength) | Wytrzymałość na rozciąganie (Tensible Strength) |

|---|---|---|---|---|---|---|

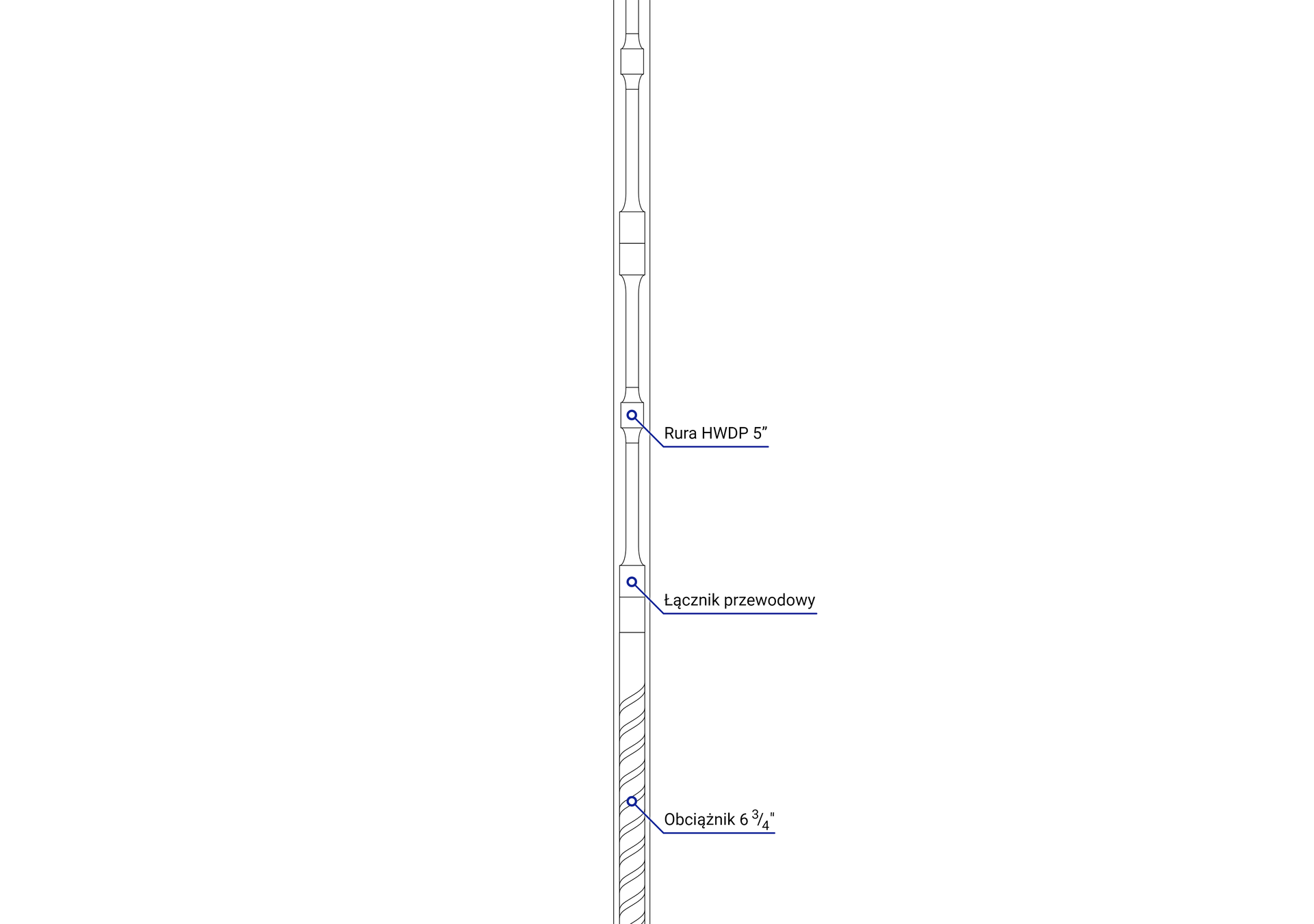

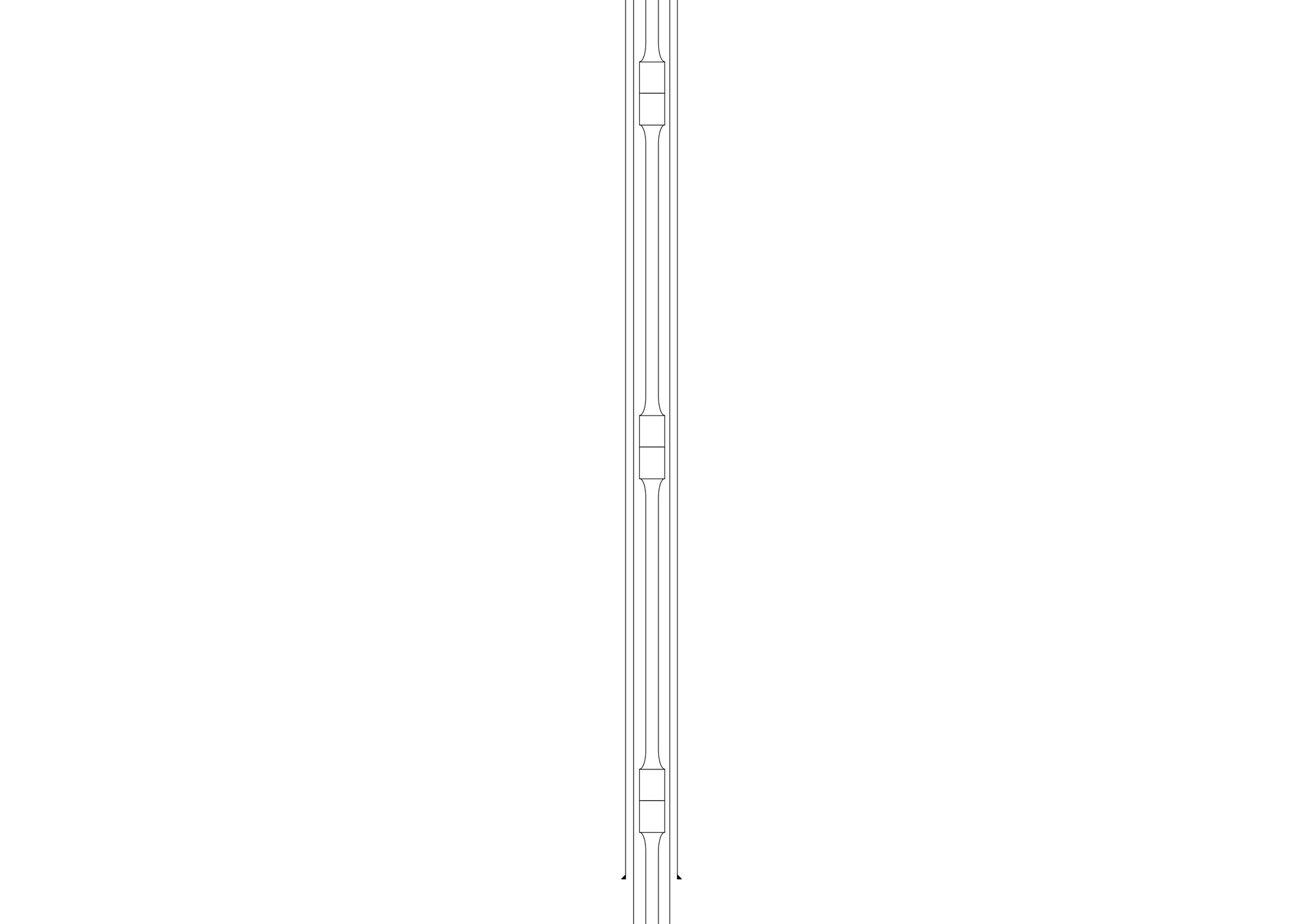

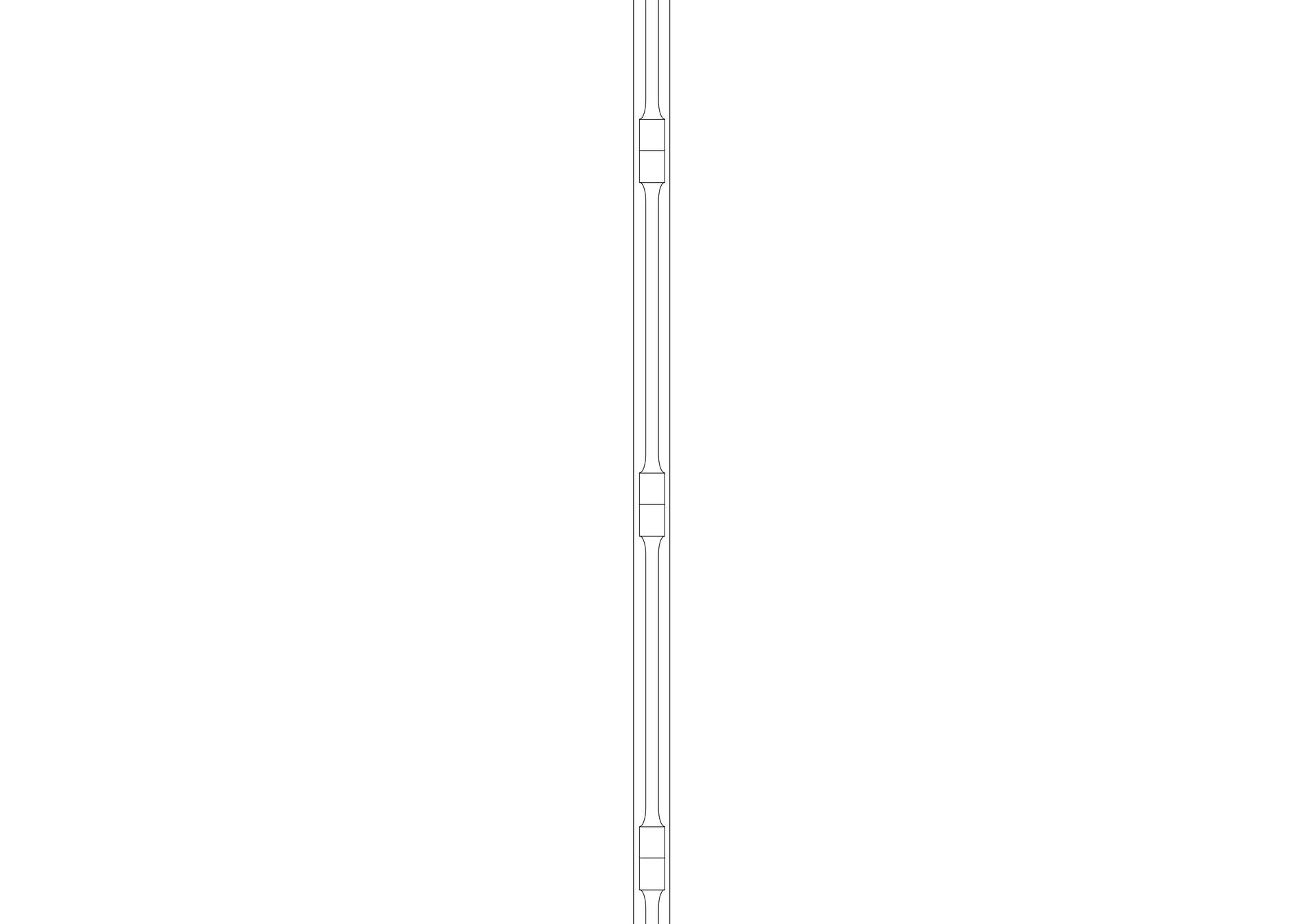

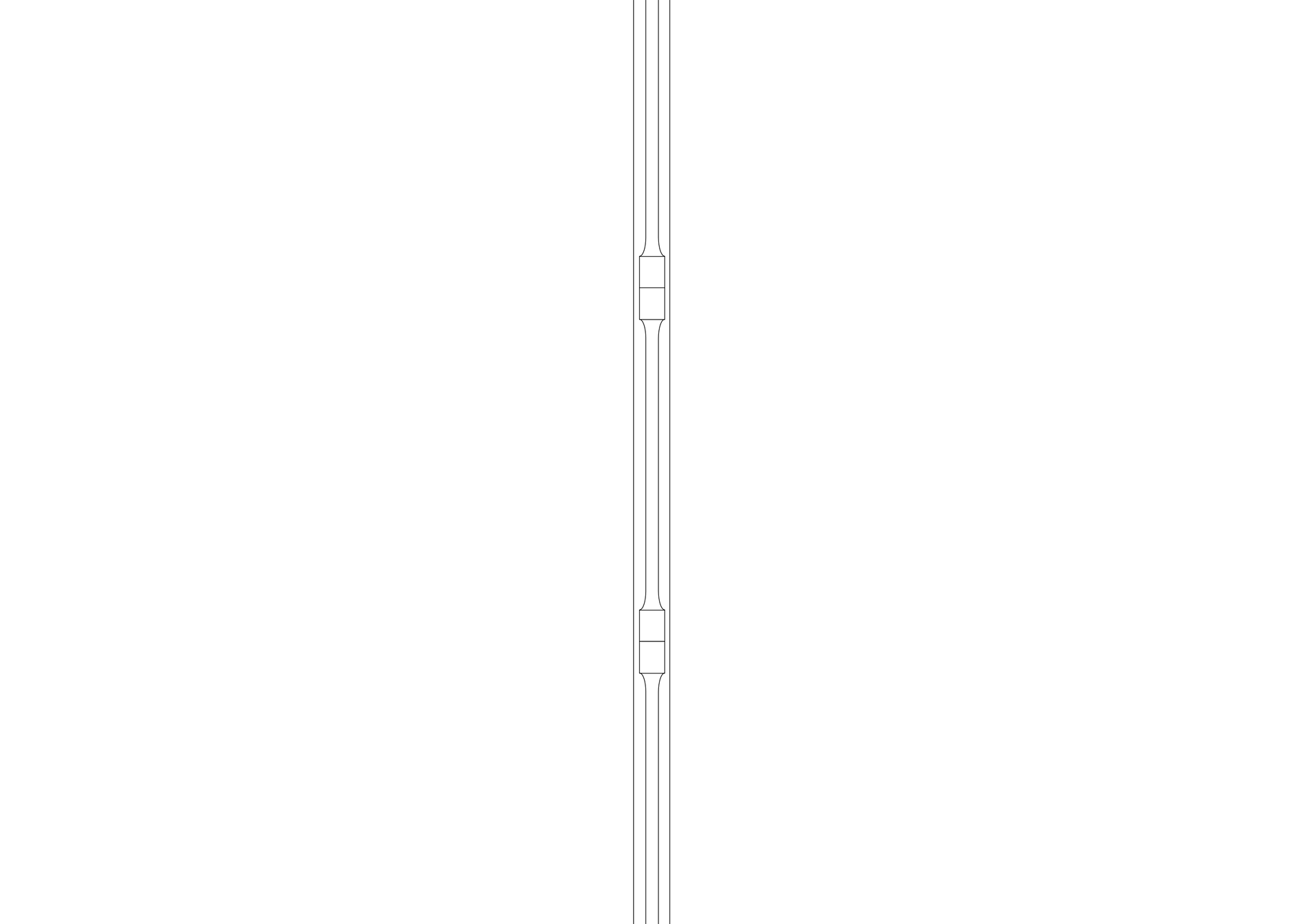

Rury HWDP

Ilustracja interaktywna . Rury HWDP

Na ilustracji interaktywnej widoczne są trzy rury HWDP. Dwie z nich są w pozycji pionowej, a trzecia znajduje się za nimi i ułożona jest poziomo. Rury HWDP są rurami płuczkowymi o grubych ścianach, stosuje się je do utrzymania stabilności.

Rury przedstawione na zdjęciu są okrągłe i zgrubione na krawędziach oraz w samym środku. Fragment rur widoczny u dołu oraz z lewej strony to walec. W środku z każdej z rur znajduje się kolejny walec. Po drugiej stronie każdej z rur widoczny jest walec, którego fragment się zwęża. Na powierzchni bocznej zwężonej części walca widoczne są wycięcia z rowkami do połączenia gwintowego. Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis: rury HWDP z możliwością odsłuchu. Tekst czytany przez lektora jest komplementarny opisowi zdjęcia. Po naciśnięciu przycisku wyświetla się następujący opis. Elementem zestawu przewodu wiertniczego pomiędzy obciążnikami, a rurami płuczkowymi są rury płuczkowe grubościenne (Heavy Wall Drill Pipes, czyli HWDP). Rury płuczkowe grubościenne charakteryzują się następującymi właściwościami:

ze względu na znaczną grubość ścianki mają ciężar większy niż odpowiadające im wymiarami rury płuczkowe,

posiadają grubą ściankę i długie zworniki, są łatwe w marszowaniu, ponieważ posiadają wymiary rur płuczkowych, w części środkowej mają uzbrojenie zabezpieczające przed wycieraniem w pokładach abrazywnych i szczególnie nadają się do wiercenia otworów kierunkowych,

stosowanie HWDP zapewnia stabilność oraz mniejszy kontakt ze ścianą otworu, a tym samym zmniejsza możliwość przyklejenia,

zwiększają zdolność utrzymania kąta i kierunku przy wierceniu otworów.

Ilustracja interaktywna . Rury HWDP

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczne są rury HWDP lub rury HWDP wraz z czarno‑białym schematem. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Rury HWDP są rurami płuczkowymi o grubych ścianach, stosuje się je do utrzymania stabilności.

Na pierwszym zdjęciu przedstawione są cztery rury . U góry zdjęcia trzy rury HWDP ułożone są jedna na drugiej tak, że tworzą kształt kokardy. Pod skrzyżowanymi rurami znajduje się czwarta rura w orientacji poziomej. Rury przedstawione na zdjęciu są okrągłe i zgrubione na krawędziach oraz w samym środku. Fragment rur widoczny u dołu oraz z lewej strony to walec. W środku z każdej z rur znajduje się kolejny walec. Po drugiej stronie każdej z rur widoczny jest walec, którego fragment się zwęża. Na powierzchni bocznej zwężonej części walca widoczne są wycięcia z rowkami do połączenia gwintowego.

Na dole zdjęcia znajdują się napisy rury płuczkowe oraz rury płuczkowe schemat budowy. Po naciśnięciu przycisku rury płuczkowe schemat budowy na ekranie pojawia się zdjęcie przedstawiające dwie rury płuczkowe w górnej części ekranu oraz czarno‑biały schemat rury płuczkowej, który widoczny jest w dolnej części ilustracji. W górnej części zdjęcia znajdują się trzy skrzyżowane ze sobą rury. Pod skrzyżowanymi rurami znajduje się czwarta rura w orientacji poziomej. Rury przedstawione na zdjęciu są okrągłe i zgrubione na krawędziach oraz w samym środku. Fragment rur widoczny u dołu oraz z lewej strony to walec. W środku z każdej z rur znajduje się kolejny walec. Po drugiej stronie każdej z rur widoczny jest walec, którego fragment się zwęża. Na powierzchni bocznej zwężonej części walca widoczne są wycięcia z rowkami do połączenia gwintowego.

Pod skrzyżowanymi rurami znajduje się schemat rury HWDP w orientacji poziomej. Z lewej strony rury znajduje się sfazowany walec opisany jako mufa. W środkowej części znajduje się kolejny sfazowany walec opisany jako zgrubienie. Po prawej stronie znajduje się następny walec, również sfazowany, a po jego prawej stronie widoczny jest mniejszy walec zwężający się ku prawej stronie z wyciętymi rowkami do połączenia gwintowego. Cześć ta opisana jest jako czop.

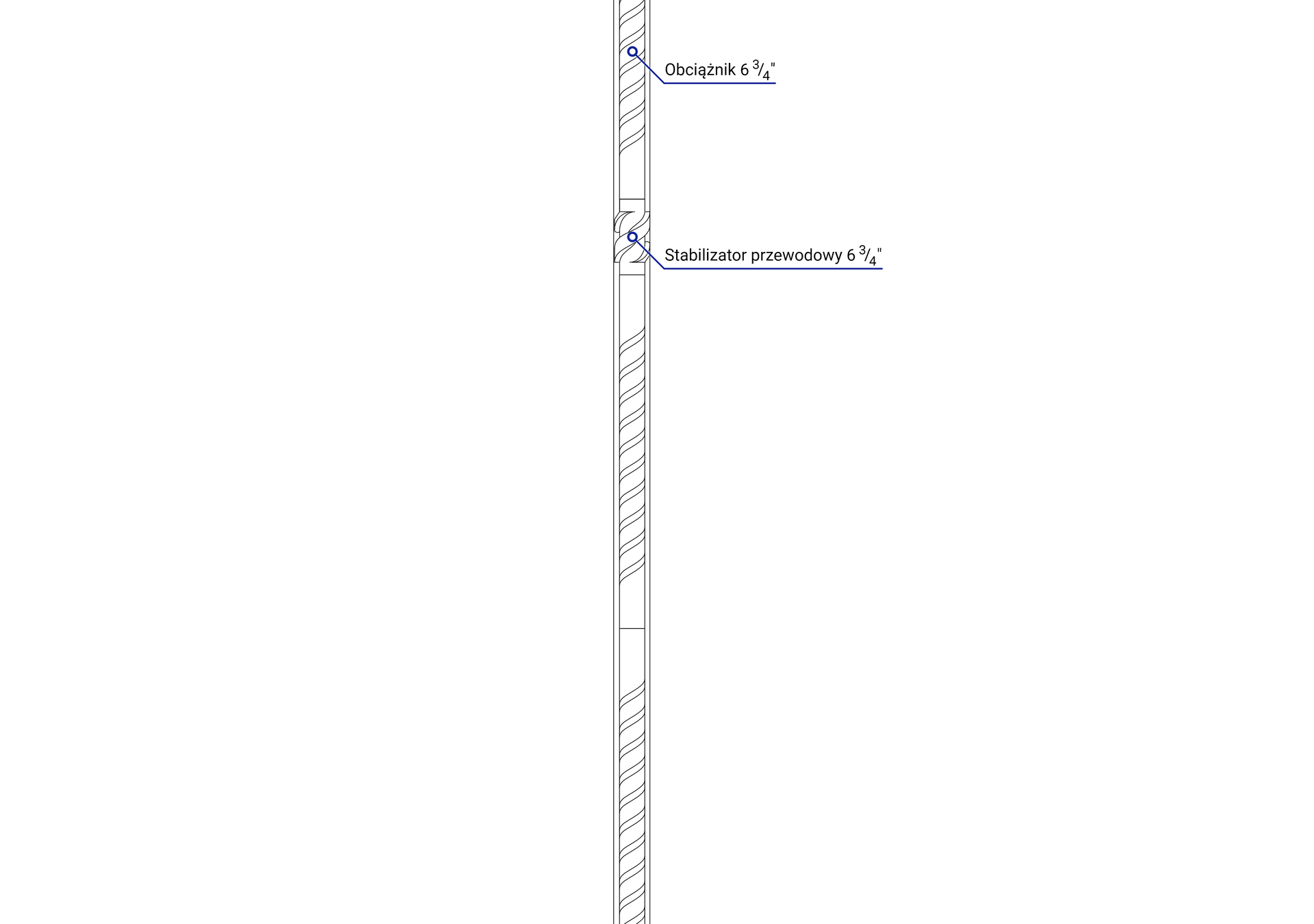

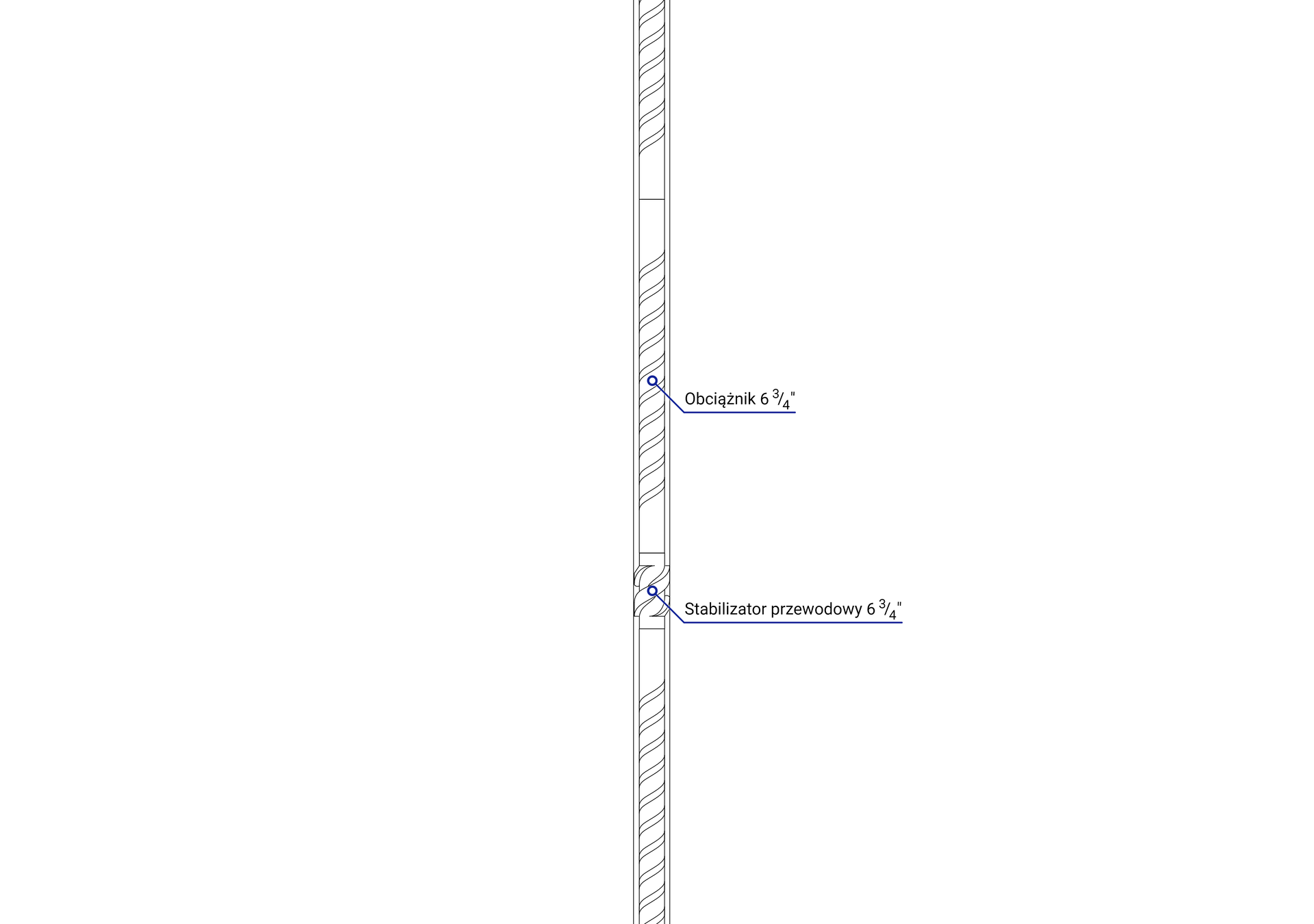

Obciążniki

Ilustracja interaktywna . Obciążniki

Na ilustracji interaktywnej widoczne są trzy obciążniki. Obciążniki wchodzą w skład przewodu wiertniczego. Mają postać grubościennej stalowej rury, której zadaniem jest wywieranie nacisku na narzędzie wiertnicze podczas wiercenia w celu zwiększenia postępu wiercenia oraz usztywnienia dolnej części przewodu wiertniczego.

Obciążniki przedstawione na zdjęciu są orientacji poziomej. Lewy obciążnik jest koloru srebrnego, środkowy jest błękitny oraz ma wycięte rowki na całej długości, ostatni natomiast jest koloru niebieskiego. Obciążniki przedstawione są jako długie rury z zwężającym się walcem przy jednej z krawędzi. Ściana boczna zwężającego się walca pokryta jest wycięciami do połączenia gwintowego.

Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis obciążników z możliwością odsłuchu. Po naciśnięciu przycisku wyświetla się następujący opis. Obciążniki. Obciążniki są elementem zestawu przewodu wiertniczego umieszczone bezpośrednio nad świdrem. Pomiędzy świdrem, a obciążnikami może znajdować się łącznik, krzywy łącznik, silnik wgłębny, stabilizator, amortyzator drgań lub kilka z tych elementów razem. Podstawowym zadaniem obciążników w otworze jest wywieranie swoim ciężarem nacisku na świder. Dlatego też obciążniki wykonane są z wysokogatunkowej stali w kształcie grubościennych rur. Średnica wewnętrzna obciążników powinna być jak najmniejsza, lecz musi zapewniać możliwość zapuszczania przyrządów pomiarowych (na przykład inklinometru). Dodatkowo nie powinna zwiększać oporów przepływu płuczki. Średnica zewnętrzna obciążników uzależniona jest od średnicy wierconego otworu.

Wyróżnia się:

obciążniki gładkie,

obciążniki spiralne,

obciążniki kwadratowe.

Oba końce obciążnika zakończone są połączeniem gwintowym – jeden koniec w postaci czopa, drugi zaś w postaci mufy. Pozwala to na bezpośrednie łączenie obciążników pomiędzy sobą, a także z innymi elementami zestawu przewodu wiertniczego. Koniec obciążnika od strony mufy wykonany jest w trzech wersjach:

z dwoma zatoczkami,

z jedną zatoczką,

bez zatoczek.

Ilustracja interaktywna . Obciążniki

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczny jest obciążnik gładki lub obciążnik spiralny. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Obciążniki wchodzą w skład przewodu wiertniczego. Mają postać grubościennej stalowej rury, której zadaniem jest wywieranie nacisku na narzędzie wiertnicze podczas wiercenia w celu zwiększenia postępu wiercenia oraz usztywnienia dolnej części przewodu wiertniczego.

Na pierwszym zdjęciu przedstawiony jest obciążnik gładki. Jest to długa gładka sfazowana rura koloru złotego. Po prawej stronie znajduje się mały zwężający się do prawej strony walec. Na ścianie bocznej walca znajdują się rowki do połączenia gwintowego.

Na dole zdjęcia znajdują się napisy obciążnik gładki oraz obciążnik spiralny. Po naciśnięciu przycisku obciążnik spiralny na ekranie pojawia się obciążnik spiralny. Jest to długa sfazowana rura koloru złotego, na której widoczne są spiralne rowki jak u śruby. Po prawej stronie znajduje się mały zwężający się do prawej strony walec. Na ścianie bocznej walca znajdują się rowki do połączenia gwintowego.

Ilustracja interaktywna . Obciążniki

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczne są zakończenia obciążników, a są nimi koniec z dwiema zatoczkami, koniec z jedną zatoczką, koniec bez zatoczki lub manipulak. Dany rodzaj zdjęcia wraz z opisem elementu w dolnej części ekranu wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji.

Na pierwszym zdjęciu przedstawiony jest koniec z dwoma zatoczkami. Jest to rura, na której końcach znajdują się złote sfazowane walce. Na końcach walców od wewnętrznej strony znajdują się szare paski z dziurkami. Na samym środku rury znajduje się zgrubienie ze złotym paskiem. Pomiędzy skrajnymi walcami, a zgrubieniem widoczne są czarne zwężenia rury. Pod ilustracją znajduje się następujący opis. Koniec z dwiema zatoczkami. Wykonanie obciążnika z dwiema zatoczkami pozwala skrajną wykorzystać do zapięcia elewatora, a umieszczoną poniżej do posadowienia obciążnika w klinach w stole wiertniczym (podczas wyciągania lub zapuszczania przewodu wiertniczego). Nad tekstem znajduje się czarna strzałka do powrotu.

Na dole zdjęcia znajdują się napisy koniec z dwiema zatoczkami, koniec z jedną zatoczką, koniec bez zatoczki oraz manipulak. Po naciśnięciu przycisku koniec z jedną zatoczką na ekranie pojawia się zdjęcie końca z jedną zatoczką. Jest to rura, na której końcach znajdują się złote sfazowane walce. Na końcach walców od wewnętrznej strony znajdują się szare paski z dziurkami. Pomiędzy walcami widoczne jest czarne zwężenie rury. Pod ilustracją znajduje się następujący opis. Koniec z jedną zatoczką. Obciążnik z jedną zatoczką umożliwia zapięcie elewatora. Podczas jego odkręcania lub dokręcania zawsze należy używać ścisków bezpieczeństwa, zapobiegających przed upadkiem zestawu przewodu do otworu wiertniczego. Obciążniki bez zatoczek wymagają zastosowania manipulaka, którym jest krótki, ok. – odcinek przewodu wiertniczego, z wykonaną zatoczką. Nad tekstem znajduje się czarna strzałka do powrotu.

Na dole zdjęcia znajdują się napisy koniec z dwiema zatoczkami, koniec z jedną zatoczką, koniec bez zatoczki oraz manipulak. Po naciśnięciu przycisku koniec bez zatoczki na ekranie pojawia się zdjęcie końca bez zatoczki. Jest to złota gładka rura.

Na dole zdjęcia znajdują się napisy koniec z dwiema zatoczkami, koniec z jedną zatoczką, koniec bez zatoczki oraz manipulak. Po naciśnięciu przycisku manipulak na ekranie pojawia się zdjęcia manipulaka. Jest to rura, na której końcach znajdują się złote sfazowane walce. Pomiędzy walcami widoczne jest czarne zwężenie rury. Po prawej stronie znajduje się mały zwężający się do prawej strony walec. Na ścianie bocznej walca znajdują się rowki do połączenia gwintowego. Pod ilustracją znajduje się następujący opis. Manipulak. Manipulak jest przykręcany do mufy obciążnika i służy do podniesienia przewodu wiertniczego z otworu. Nad tekstem znajduje się czarna strzałka do powrotu.

Stabilizatory

Ilustracja interaktywna . Stablilizatory

Na ilustracji interaktywnej widoczny jest stabilizator leżący na drewnianej palecie. Stabilizatory wykorzystywane są w celu zmniejszenia lub zwiększenia kąta skrzywienia otworu.

Stabilizator widoczny na zdjęciu jest położony na drewmianej palecie. Składa się z grubej szarej rury oraz zgrubienia o kształcie świdra które jest widoczne w środkowej jego części. Krawędzie świdra są koloru rdzawego. Przy górnej krawędzi znajduje się walec, który zwęża się ku górze. Na bocznej ścianie walca znajdują się wycięcia do połączenia gwintowego.

Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis obciążników z możliwością odsłuchu. Po naciśnięciu przycisku wyświetla się następujący opis. Stabilizatory. Stabilizatory są elementami zestawu przewodu wiertniczego przeznaczone do utrzymywania dolnej części przewodu wiertniczego w osi otworu. Dolna część przewodu podlegająca ściskaniu bardzo łatwo ulega wyboczeniu w otworze, a następstwem tego jest skrzywienie osi wierconego otworu. Dlatego też 'podparcie' przewodu o ścianę otworu przy pomocy stabilizatora powoduje utrzymanie obciążników w osi otworu. Średnica zewnętrzna stabilizatora jest bardzo zbliżona do średnicy otworu wiertniczego. Z reguły różnica ta wynosi (dla średnic otworu do ) i do (dla otworów większych).Ze względu na rodzaj połączeń stosuje się dwa rodzaje stabilizatorów:

stabilizatory nadświdrowe (z połączeniem mufa - mufa),

stabilizatory przewodowe (z połączeniem czop - mufa).

Zastosowanie stabilizatorów

Stabilizatory stosowane są dla każdego rodzaju przewiercanych skał od bardzo miękkich do twardych skał abrazywnych. Dlatego też żebra stabilizatorów są proste lub spiralne, zbrojenie żeber wykonane jest przez napawanie twardych odpornych na ścieranie stopów metali, lub przez osadzenie spieków z węglików spiekanych. Korpus stabilizatora odpowiada średnicy stosowanych obciążników. Długość żeber stabilizatora uzależniona jest od twardości przewiercanych skał. Długie żebra stosowane są do skał miękkich. Krótkie do skał twardych.

Ilustracja interaktywna . Stablilizatory

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczny jest stabilizator nadświdrowy z żebrami prostymi lub stabilizator przewodowy z żebrami spiralnymi. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Stabilizatory wykorzystywane w celu zmniejszenia lub zwiększenia kąta skrzywienia otworu.

Na pierwszym zdjęciu przedstawiony jest stabilizator nadświdrowy z żebrami prostymi. Jest to gruba metalowa rura. W środkowej części znajdują się cztery wypustki, każda pod kątem prostym względem kolejnej. Wypustki są w kształcie zbliżonym do prostokąta oraz na swoich górnych podstawach mają po dwa prostokątne elementy z małymi wystającymi kulkami. Przy prawej krawędzi znajduje się walec, który zwęża się ku górze. Na bocznej ścianie walca znajdują się wycięcia do połączenia gwintowego.

Na dole zdjęcia znajdują się napisy stabilizator nadświdrowy z żebrami prostymi oraz stabilizator przewodowy z żebrami spiralnymi. Po naciśnięciu przycisku stabilizator przewodowy z żebrami spiralnymi na ekranie pojawia się stabilizator przewodowy z żebrami spiralnymi. Jest to gruba metalowa rura. W środkowej części znajduje się zgrubienie w kształcie świdra. Przy prawej krawędzi znajduje się walec, który zwęża się ku górze. Na bocznej ścianie walca znajdują się wycięcia do połączenia gwintowego.

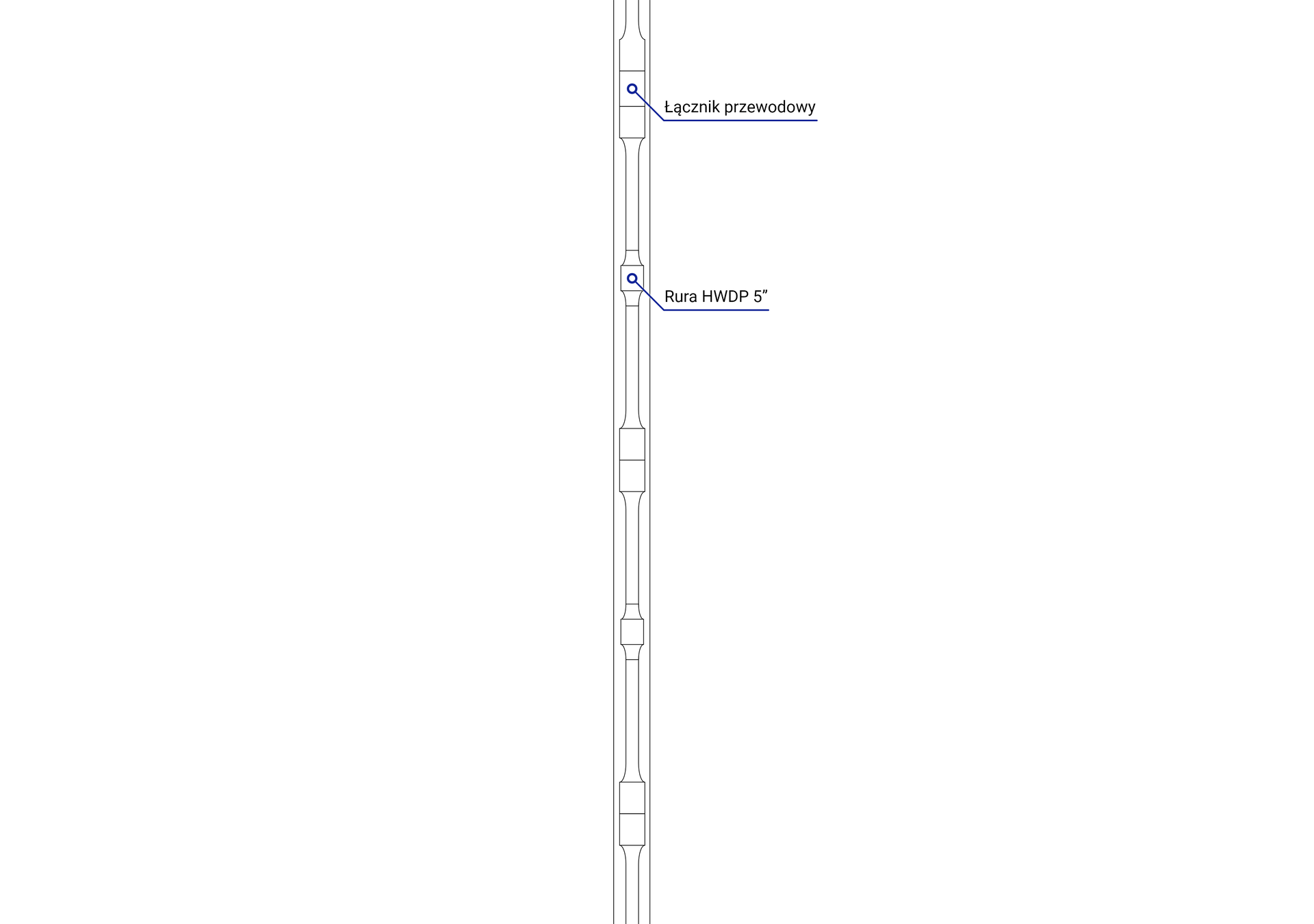

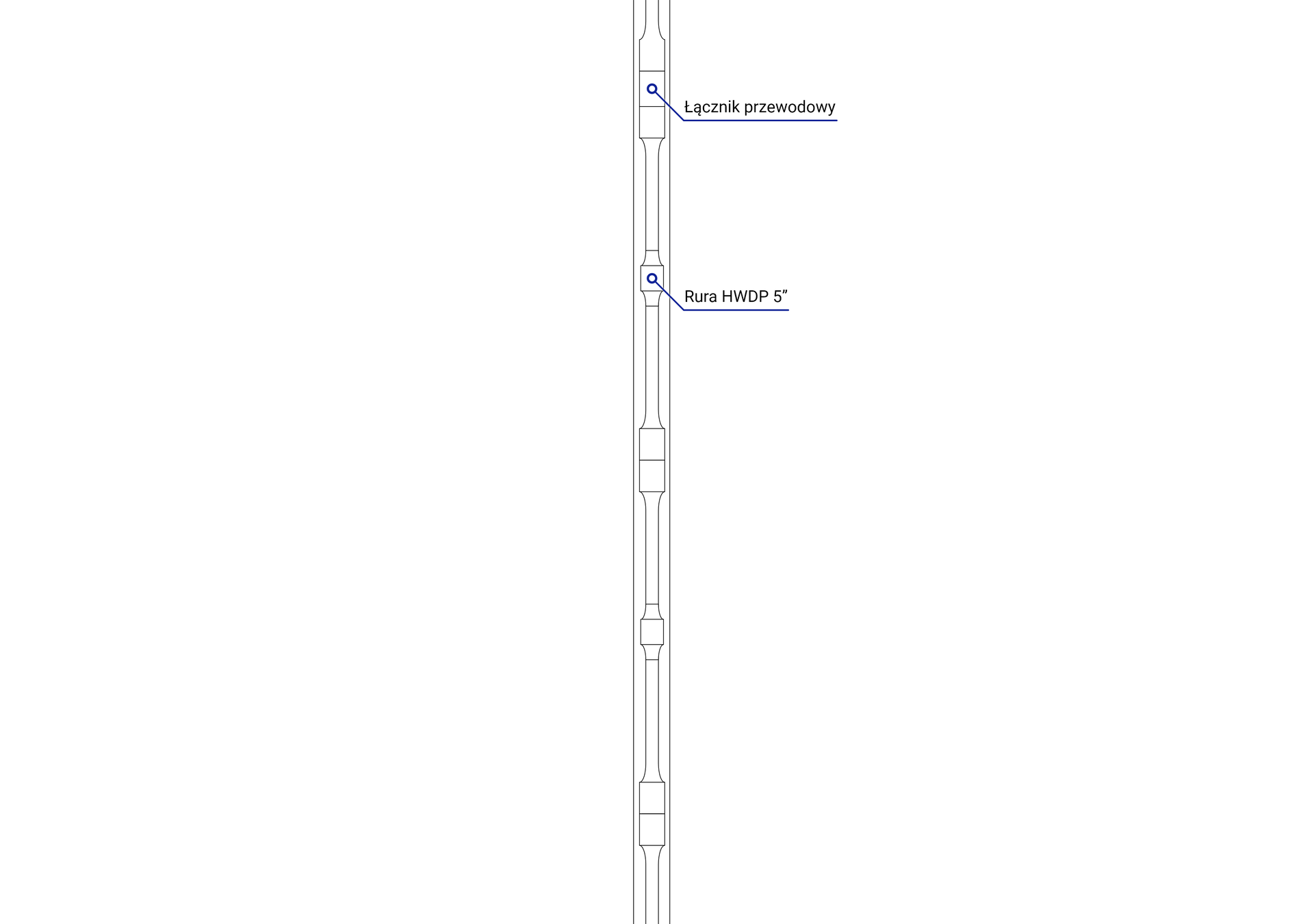

Łączniki

Ilustracja interaktywna . Łączniki

Na ilustracji interaktywnej widoczne są cztery łączniki. Łączniki służą do łączenia przewodu wiertniczego.

Przedstawione na zdjęciu łączniki ustawione są od lewej do prawej od najmniejszego do największego. Pierwszy z łączników jest małym srebrny prostokątnym elementem z szarym kwadratem w środku. Drugi składa się zaokrąglonego srebrnego prostokąta z szarym kwadratem w środku. Z krótszych boków prostokąta wychodzą zwężające się prostokąty z wyciętymi rowkami do połączenia gwintowego. Trzeci z łączników składa się z wysokiego srebrnego prostokąta z szarym kwadratem w środku. U samej góry znajduje się mniejszy prostokąt zwężający się ku górze z wyciętymi rowkami na połączenie gwintowe. Ostatni łącznik składa się z wysokiego zaokrąglonego srebrnego prostokąta z szarym kwadratem w środku. Z krótszych boków prostokąta wychodzą zwężające się prostokąty z wyciętymi rowkami do połączenia gwintowego.

Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis obciążników z możliwością odsłuchu. Po naciśnięciu przycisku wyświetla się następujący opis. Łączniki. Z uwagi na konieczność połączenia ze sobą elementów przewodu wiertniczego zakończonych różnymi typami i rozmiarami połączeń gwintowych zachodzi konieczność użycia łączników redukcyjnych. W praktyce występuje wiele rodzajów łączników niekiedy produkowanych na indywidualne zamówienie dla nietypowych połączeń.

Typy łączników

Najczęściej występują następujące typy łączników:

Łącznik przewodowy przeznaczony jest do łączenia elementów przewodu wiertniczego o tej samej średnicy, a różniących się rodzajem gwintu narzędziowego. Średnica zewnętrzna tych łączników jest taka sama jak łączonych elementów. W przypadku łączenia różnych elementów w przewodzie wiertniczym, jak stabilizatory i obciążniki, stosuje się łączniki przewodowe w wersji czop - mufa. Do połączenia świdra z obciążnikiem lub stabilizatorem używa się łącznika w wariancie mufa - mufa.

Łącznik redukcyjny, łączący elementy o różnych średnicach zewnętrznych i różnych rodzajach gwintów. Używany jest w zestawie przewodu wiertniczego pomiędzy np. obciążnikami, a rurami płuczkowymi. Najczęściej wykonywany w wersji czop - mufa lecz również czop - czop.

Łącznik wykonywany w wersji czop - czop i używany najczęściej pomiędzy wrzecionem głowicy płuczkowej i graniatką (lub zaworem nadgraniatkowym). Gwint narzędziowy obu czopów jest lewoskrętny. Uniemożliwia to rozkręcenie połączenia w czasie wiercenia.

Ilustracja interaktywna . Łączniki

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczny jest: łącznik odmiana na jednym końcu czop na drugim końu czop lub łącznik odmiana na jednym końcu czop na drugim końu czop, wraz z czarno‑białym schematem budowy. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Łączniki służą do łączenia przewodu wiertniczego.

Na pierwszym zdjęciu przedstawiony jest łącznik odmiana na jednym końcu czop na drugim końu czop. Łącznik jest położony w orientacji poziomej. Składa się on z zaokrąglonego srebrnego prostokąta z szarym kwadratem w środku. Na prawo i lewo od prostokąta znajdują się mniejsze prostokąty zwężające się do zewnątrz. Znajdują się na nich rowki do połączenia gwintowego.

Na dole zdjęcia znajdują się napisy łącznik odmiana na jednym końcu czop na drugim końu czop oraz łącznik odmiana na jednym końcu czop na drugim końu czop schemat budowy. Po naciśnięciu przycisku łącznik odmiana na jednym końcu czop na drugim końu czop schemat budowy na ekranie pojawia się łącznik odmiany na jednym końcu czop na drugim końu czop wraz ze schematem budowy. Jest on w orientacji poziomej. Składa się on z zaokrąglonego prostokąta z prostokątem w środku. Na prawo i lewo od prostokąta znajdują się mniejsze prostokąty zwężające się do zewnątrz. Znajdują się na nich rowki do połączenia gwintowego. Oba zwężające się prostokąty opisane są jako czop.

Ilustracja interaktywna . Łączniki

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczny jest łącznik odmiana mufa x mufa lub łącznik odmiana mufa x mufa, wraz z czarno‑białym schematem budowy. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Łączniki służą do łączenia przewodu wiertniczego.

Na pierwszym zdjęciu przedstawiony jest łącznik odmiana mufa x mufa. Jest on w orientacji poziomej. Składa się on z długiego srebrnego prostokąta z szarym kwadratem w środku.

Na dole zdjęcia znajdują się napisy łącznik odmiana mufa x mufa oraz łącznik odmiana mufa x mufa schemat budowy. Po naciśnięciu przycisku łącznik odmiana mufa x mufa schemat budowy na ekranie pojawia się łącznik odmiany mufa x mufa wraz ze schematem budowy. Jest on w orientacji poziomej. Składa się on z długiego prostokąta, którego krótsze boki są zaokrąglone. W środku znajduje się mały prostokąt. Z prawej i lewej strony prostokąt opisany jest jako mufa.

Ilustracja interaktywna . Łączniki

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczny jest łącznik odmiana na jednym końcu czop na drugim końu mufa lub łącznik odmiana na jednym końcu czop na drugim końu mufa, wraz z czarno‑białym schematem budowy. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Łączniki służą do łączenia przewodu wiertniczego.

Na pierwszym zdjęciu przedstawiony jest łącznik odmiana na jednym końcu czop na drugim końu mufa. Jest on w orientacji poziomej. Składa się on z srebrnego prostokąta z szarym kwadratem w środku. Na prawo od prostokąta znajduje się mniejszy prostokąt zwężający się do zewnątrz. Znajdują się na nim rowki do połączenia gwintowego.

Na dole zdjęcia znajdują się napisy łącznik odmiana na jednym końcu czop na drugim końu mufa oraz łącznik odmiana na jednym końcu czop na drugim końu mufa schemat budowy. Po naciśnięciu przycisku łącznik odmiana na jednym końcu czop na drugim końu mufa schemat budowy na ekranie pojawia się łącznik odmiany na jednym końcu czop na drugim końu mufa wraz ze schematem budowy. Jest on w orientacji poziomej. Składa się on z prostokąta. W jego środku znajduje się kwadrat. Na prawo od prostokąta znajduje się mniejszy prostokąt zwężający się do zewnątrz. Znajdują się na nim rowki do połączenia gwintowego. Zwężający się prostokąt opisany jest jako czop, a lewa część głównego prostokąta opisana jest jako mufa.

Ilustracja interaktywna . Łączniki

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczny jest łącznik odmiana na jednym końcu czop na drugim końu czop lub łącznik odmiana na jednym końcu czop na drugim końu czop, wraz z czarno‑białym schematem budowy. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Łączniki służą do łączenia przewodu wiertniczego.

Na pierwszym zdjęciu przedstawiony jest łącznik odmiana na jednym końcu czop na drugim końu czop. Jest on w orientacji poziomej. Składa się on z długiego zaokrąglonego srebrnego prostokąta z szarym kwadratem w środku. Na prawo i lewo od prostokąta znajdują się mniejsze prostokąty zwężające się do zewnątrz. Znajdują się na nich rowki do połączenia gwintowego.

Na dole zdjęcia znajdują się napisy łącznik odmiana na jednym końcu czop na drugim końu czop oraz łącznik odmiana na jednym końcu czop na drugim końu czop schemat budowy. Po naciśnięciu przycisku łącznik odmiana na jednym końcu czop na drugim końu czop schemat budowy na ekranie pojawia się łącznik odmiany na jednym końcu czop na drugim końu czop wraz ze schematem budowy. Jest on w orientacji poziomej. Składa się on z długiego zaokrąglonego prostokąta z kwadratem w środku. Na prawo i lewo od prostokąta znajdują się mniejsze prostokąty zwężające się do zewnątrz. Znajdują się na nich rowki do połączenia gwintowego. Oba zwężające się prostokąty opisane są jako czop.

Silnik wgłębny

Ilustracja interaktywna . Silnik wgłębny

Na ilustracji interaktywnej widoczny jest silnik wgłębny. Silniki wgłębne wykorzystywane są dla zwiększenia postępu wiercenia, poprawy kontroli wiercenia kierunkowego oraz jakości drążonego otworu.

Przedstawiony na zdjęciu silnik wgłębny składa się z części wewnętrznej i zewnętrznej. Część zewnętrza to rura pusta w środku. Część wewnętrzna składa się z walca lekko wystającego z zewnętrznej rury, do którego dołączone jest wiertło w kształcie świdra. W dolnej części zewnętrznej rury znajdują się rowki na połączenie gwintowe. Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis obciążników z możliwością odsłuchu. Po naciśnięciu przycisku wyświetla się następujący opis. Silniki wgłębne. Zasada działania silników wgłębnych i ich podziałW konstrukcji silników wgłębnych wykorzystano zasadę działania tak zwanej 'pompy Moineau'. Układ napędowy stanowi spiralny stalowy wał umieszczony wewnątrz elastomerowego, wykonanego w formie spirali (z tym że z jednym występem więcej) statora. Obrót wału wymuszany jest przez płuczkę przepływającą pomiędzy obydwoma elementami. Prędkość obrotowa silnika zależy przede wszystkim od konfiguracji rotor - stator (ilości występów na przykład , , i ). Im wyższa liczba ‘występów’, tym niższa prędkość obrotowa i tym wyższy moment połączeń. W starszych konstrukcjach silników pomiędzy mimośrodowo obracającym się rotorem, a zespołem łożysk, montowany jest łącznik przegubowy dla przeniesienia momentu obrotowego. Wadą tego rozwiązania jest konieczność smarowania przegubów, a co za tym idzie konieczność stosowania uszczelnień dla ochrony przed wpływem płuczki. W nowszych konstrukcjach silników w miejsce wału przegubowego zastosowano wał giętki. Wykonany ze stopu tytanu wał nie wymaga smarowania, a tym samym odpadają problemy związane z uszczelnieniem. W wierceniu otworów kierunkowych najczęściej stosuje się silniki wolnoobrotowe, których prędkość wynosi . Używa się ich głównie ze świdrami gryzowymi lub PDC. Silniki średnioobrotowe (zakres obrotów .) stosuje się głównie ze świdrami diamentowymi, PDC do wiercenia odcinków prostych pionowych lub utrzymujących krzywiznę. Wielkość momentu obrotowego silnika jest wprost proporcjonalna do wielkości ciśnienia różnicowego, natomiast obroty silnika są wprost proporcjonalne do wydajności płuczki.Silniki dzieli się na wolno-, średnio- i wysokoobrotowe.

Ilustracja interaktywna . Silnik wgłębny

Na ilustracji interaktywnej przedstawiono budowy silnika wgłębnego. Po wciśnięciu interaktywnego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu wraz z możliwością odsłuchu.

Silnik składa się z żółtej zewnętrznej rury. W środku znajduje się szary walec pusty w środku. Walec umiejscowiony jest tak, że fragment zewnętrznej rury wystaje poza walcem w dolnej jego części. Szary walec oznaczony jest interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Stator. W środku szarego walca widoczna jest szara sinusoidalna rura przechodząca przez stator w całej długości. Jest ona oznaczona interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Wał. Wał zakończony jest cylindryczną częścią oznaczoną interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Łącznik giętki. Tuż obok wału znajduje się druga sinusoidalna rurka koloru niebieskiego, zakończona jest ona grotem strzałki. Oznaczona jest interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Przepływ płuczki. Prostopadle do silnika poprowadzone po łuku są dwie czerwone strzałki. Jedna z nich oznaczona jest interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Kierunek obrotów.

Ilustracja interaktywna . Silnik wgłębny

Na ilustracji interaktywnej przedstawiono budowy silnika wgłębnego. Po wciśnięciu interaktywnego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu wraz z możliwością odsłuchu.

Silnik składa się z żółtej zewnętrznej rury. W środku znajduje się szary walec pusty w środku. Walec umiejscowiony jest tak, że fragment zewnętrznej rury wystaje poza walcem w dolnej jego części. Szary walec oznaczony jest interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Stator. W środku szarego walca widoczna jest szara sinusoidalna rura przechodząca przez stator w całej długości. Jest ona oznaczona interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Wał. Wał zakończony jest cylindryczną częścią oznaczoną interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Łącznik giętki. Tuż obok wału znajduje się druga sinusoidalna rurka koloru niebieskiego, zakończona jest ona grotem strzałki. Oznaczona jest interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Przepływ płuczki. Prostopadle do silnika poprowadzone po łuku są dwie czerwone strzałki. Jedna z nich oznaczona jest interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Kierunek obrotów.

Ilustracja interaktywna . Silnik wgłębny

Na ilustracji interaktywnej przedstawiono budowę silnika wgłębnego. Po wciśnięciu interaktywnego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu wraz z możliwością odsłuchu.

Silnik ułożony jest w pozycji poziomej. Z lewej strony znajduje się żółty walec z dwoma czarnymi okrągłymi otworami w jego prawej części. Walec oznaczony jest interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Łącznik górny. Obok łącznika górnego znajduje się kolejny trochę większy walec koloru żółtego z wyciętym prostokątem w środkowej części. W środku widać szarą śrubę napędową. Na prawym końcu tego walca znajduje się czarny kwadratowy otwór. Część ta oznaczona jest interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Sekcja napędowa. Kolejnym elementem jest krótki żółty walec z dwoma podłużnymi czarnymi otworami. Jest on oznaczony interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Łącznik nastawny. Kolejnym elementem jest żółty walec z zaokrąglonymi wypustkami u góry, u dołu i na środku. Został on oznaczony interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Stabilizator nadświdrowy. Następnie znajduje się kolejny żółty walec z dwoma małymi podłużnymi czarnymi otworami, a obok niego złota część składająca się z główki z podłużnymi wypustkami skierowanymi w stronę reszty silnika.

Krzywy łącznik

Ilustracja interaktywna . Krzywy łącznik

Na ilustracji interaktywnej widoczny jest krzywy łącznik. Krzywy łącznik jest elementem przewodu wiertniczego, który służy do łączenia elementów przewodu o różnych rodzajach gwintów.

.Krzywy łącznik przedstawiony na zdjęciu jest ułożony w orientacji pionowej na betonie. Jest on koloru złotego i składa się z trzech walców. Dolny walec posiada małe wcięcie, a przy górnej krawędzi posiada dwa rzędy prostokątów o zaokrąglonych górnych bokach. Prostokąty te są koloru srebrnego. Nad prostokątami znajduje się kolejny walec z takimi samymi prostokątami również zamalowanymi srebrnym kolorem. Na obu walcach prostokąty znajdują się tylko na fragmencie walca. Nad drugim walcem z prostokątami znajduje się kolejny złoty walec. Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis obciążników z możliwością odsłuchu. Po naciśnięciu przycisku wyświetla się następujący opis. Krzywy łącznik. Krzywy łącznik jest elementem łączącym korpus silnika wgłębnego z ostatnim łożyskiem podtrzymującym wał elastyczny, będący przedłużeniem rotoru silnika wgłębnego.

Zadanie krzywego łącznika

Ten łącznik odpowiedzialny jest za nadanie odpowiedniej krzywizny podczas krzywej części otworu kierunkowego. Istnieją rozwiązania konstrukcyjne, w których kąt ustawiony na krzywym łączniku ma stałą wartość, oraz inne, w których kąt ten jest nastawiany przez zapuszczenie zestawu do otworu. Podczas wiercenia otworu kierunkowego przewód wiertniczy pozostaje nieruchomy, a silnik wgłębny napędza świder. Wywierając w ten sposób nacisk na świder, uzyskuje się trajektorię krzywoliniową, nadawaną przez krzywy łącznik.

Ilustracja interaktywna . Krzywy łącznik

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczny jest krzywy łącznik lub krzywy łącznik wraz z jego budową. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Krzywy łącznik jest elementem przewodu wiertniczego, który służy do łączenia elementów przewodu o różnych rodzajach gwintów.

Na pierwszym zdjęciu przedstawione są dwa krzywe łączniki. Są one w orientacji pionowej. Łącznik z lewej strony zbudowany jest z prostokąta u dołu z otworem przedstawionym jako pofalowany prostokąt. Powyżej prostokąta znajduje się łącznie z kolejnym prostokątem, z którego z prawej strony wystaje przestrzenna konstrukcja o boku trapezu. Na lewo znajdują się małe elementy w kształcie prostokątów z okrągłymi górnymi i dolnymi bokami. Jest ich dziesięć i są ułożone w dwóch rzędach. Następnie znajduje się kolejny prostokąt z pofalowaną górą symbolizującą otwór. Na nim również znajdują się małe elementy w kształcie prostokątów z okrągłymi bokami w tej samej ilości tym razem po prawej stronie. Łącznik z prawej strony zbudowany jest z prostokąta u dołu z otworem przedstawionym jako pofalowany prostokąt. Powyżej znajduje kolejny prostokąt, z którego z prawej strony wystaje mały prostokąt w orientacji pionowej. Na lewo znajdują się małe elementy w kształcie prostokątów z okrągłymi górnymi i dolnymi bokami. Jest ich dziesięć i są ułożone w dwóch rzędach. Kolejnym elementem jest łącznik, na którym znajdują się malutki kapsułki. Następnie znajduje się kolejny prostokąt z pofalowaną górą symbolizującą otwór. Na nim również znajdują się małe elementy w kształcie prostokątów z okrągłymi bokami w tej samej ilości tym razem po prawej stronie.

Na dole zdjęcia znajdują się napisy: krzywy łącznik oraz krzywy łącznik budowa. Po naciśnięciu przycisku krzywy łącznik budowa na ekranie pojawia się krzywy łącznik wraz z budową. Na zdjęciu przedstawione są dwa krzywe łączniki. Są one w orientacji pionowej. Łącznik z lewej strony zbudowany jest z prostokąta u dołu z otworem przedstawionym jako pofalowany prostokąt. Powyżej prostokąta znajduje się łącznie z kolejnym prostokątem, z którego z prawej strony wystaje przestrzenna konstrukcja o boku trapezu. Na lewo znajdują się małe elementy w kształcie prostokątów z okrągłymi górnymi i dolnymi bokami. Jest ich dziesięć i są ułożone w dwóch rzędach. Następnie znajduje się kolejny prostokąt z pofalowaną górą symbolizującą otwór. Na nim również znajdują się małe elementy w kształcie prostokątów z okrągłymi bokami w tej samej ilości tym razem po prawej stronie. Łącznik z prawej strony zbudowany jest z prostokąta u dołu z otworem przedstawionym jako pofalowany prostokąt. Prostokąt ten opisany jest jako część nastawna. Powyżej znajduje kolejny prostokąt, z którego z prawej strony wystaje mały prostokąt w orientacji pionowej. Na lewo znajdują się małe elementy w kształcie prostokątów z okrągłymi górnymi i dolnymi bokami. Jest ich dziesięć i są ułożone w dwóch rzędach. Kolejnym elementem jest łącznik, na którym znajdują się malutki kapsułki. Następnie znajduje się kolejny prostokąt z pofalowaną górą symbolizującą otwór. Na nim również znajdują się małe elementy w kształcie prostokątów z okrągłymi bokami w tej samej ilości tym razem po prawej stronie. Prostokąt ten opisany jest jako: Część stała.

Amortyzator drgań

Ilustracja interaktywna . Amortyzator drgań

Na ilustracji interaktywnej widoczny jest amortyzator drgań. Amortyzator drgań jest elementem, którego zadaniem jest niwelowanie niepotrzebnych drgań by zwiększyć stabilność konstrukcji wiertniczej.

Zdjęcie przedstawia schemat amortyzatora drgań. Jest on pokazany jako długa rurka w orientacji poziomej. Jego lewy fragment jest pusty w środku i jest koloru srebrnego. Środkowa część jest koloru niebieskiego. Po lewej stronie obok pustej przestrzeni znajduje się szary walec, który jest końcem rury przebiegającej wewnątrz amortyzatora. Rura jest w większości srebrna. Nad walcem znajdują się trzy białe pierścienie, a następnie kolejny, tym razem większy szary walec. Przy prawym końcu znajduje się kolejny biały pierścień. Prawy fragment rurki jest srebrnym walcem z stożkowatym wypustkiem na prawej krawędzi. Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis obciążników z możliwością odsłuchu. Po naciśnięciu przycisku wyświetla się następujący opis. Amortyzator drgań. Dla ochrony przewodu przed wibracją pochodzącą od pracującego na spodzie otworu świdra, bezpośrednio nad świdrem montowany jest amortyzator drgań.

Budowa

Zbudowany jest z dwóch współpracujących ze sobą korpusów, pomiędzy którymi zamontowany jest szereg sprężystych pierścieni z elastomeru, oddzielonych od siebie pierścieniami metalowymi. Pierścienie te absorbują drgania występujące w czasie wiercenia. Korpusy są wzajemnie uszczelnione, a przestrzeń między nimi wypełniona olejem. Amortyzator drgań przenosi pełny moment obrotowy z obciążników na świder poprzez nacięty na obu korpusach i współpracujący ze sobą wieloklin. Średnica wewnętrzna pozwala na swobodny przepływ płuczki. Średnica zewnętrzna amortyzatora drgań zbliżona jest do średnicy obciążników.

Ilustracja interaktywna . Amortyzator drgań

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczny jest amortyzator drgań lub amortyzator drgań wraz ze schematem budowy. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Amortyzator drgań jest elementem, którego zadaniem jest niwelowanie niepotrzebnych drgań by zwiększyć stabilność konstrukcji wiertniczej.

Na pierwszym zdjęciu przedstawiony jest schemat amortyzatora drgań. Na zdjęciu widoczny jest przekrój poprzeczny amortyzatora. Od lewej strony składa się on z walca o stożkowatym zakończeniu, wcięcia, kolejnego walca, a zakończony jest czopem. Wewnątrz pierwszego walca znajduje się stożkowaty element koloru niebieskiego będący mufą. Przez całą długość amortyzatora przechodzi niebieski prostokąt, nad nim i pod nim znajduje się biała przestrzeń. Środkowy walec podzielony jest na cztery części, każda część połączona jest z kolejną za pomocą połączenia gwintowego. W pierwszej części nad i pod rurą znajdują się czarne wypustki. Nad i pod niebieskim prostokątem znajdują się pomarańczowe prostokąty przechodzące do kolejnej części. Pod niebieskim prostokątem na białym tle znajdują się poziomie linie u dołu skręcające w kierunku południowym. W drugiej części pomarańczowe prostokąty poprowadzone są wzdłuż połączenia gwintowego i kończą się tuż przed następnym. Pierwsze połączenie gwintowe zakończone jest biało‑pomarańczowym prostokątem z każdej strony. Nad i pod białą przestrzenią znajdują się cieniutkie pomarańczowe linie z czarnymi wypustkami, dwoma z każdej strony. Połączenie gwintowe drugiej i trzeciej części zakończone jest białym prostokątem. Przedłużenie tego połączenia widoczne jest na górnej białej przestrzeni gdzie od niebieskiego prostokąta odchodzi niebieski stożek kończący połączenie gwintowe. Nad elementem znajduje się pomarańczowy amortyzator. Nad amortyzatorem znajduje się biały prostokąt oraz kolejne połączenie gwintowe. Połączenie gwintowe trzeciej części z czwartą zwieńczone jest białym prostokątem nachodzącym na pomarańczowy prostokąt. Nad nimi znajduje się biały prostokąt z czarnymi paskami i kwadratami. Kolejny element to niebieski prostokąt o stożkowym zakończeniu, z którego po prawej stronie wystaje wąski prostokąt idący do końca czopa. Na niebieskim prostokącie znajdują się kolejne białe prostokąty.

Na dole zdjęcia znajdują się napisy amortyzator drgań oraz amortyzator drgań wraz ze schematem budowy. Po naciśnięciu przycisku amortyzator drgań schemat budowy na ekranie pojawia się amortyzator drgań wraz ze schematem budowy. Na zdjęciu widoczny jest przekrój poprzeczny amortyzatora. Od lewej strony składa się on z walca o stożkowatym zakończeniu, wcięcia, kolejnego walca, a zakończony jest czopem. Wewnątrz pierwszego walca znajduje się stożkowaty element koloru niebieskiego będący mufą. Przez całą długość amortyzatora przechodzi niebieski prostokąt, nad nim i pod nim znajduje się biała przestrzeń. Środkowy walec podzielony jest na cztery części, każda część połączona jest z kolejną za pomocą połączenia gwintowego. W pierwszej części nad i pod rurą znajdują się czarne wypustki. Nad i pod niebieskim prostokątem znajdują się pomarańczowe prostokąty przechodzące do kolejnej części. Pod niebieskim prostokątem na białym tle znajdują się poziomie linie u dołu skręcające w kierunku południowym. Określone są one mianem trzpienia wewnętrznego. W drugiej części pomarańczowe prostokąty poprowadzone są wzdłuż połączenia gwintowego i kończą się tuż przed następnym. Pierwsze połączenie gwintowe zakończone jest biało‑pomarańczowym prostokątem z każdej strony. Nad i pod białą przestrzenią znajdują się cieniutkie pomarańczowe linie z czarnymi wypustkami, dwoma z każdej strony. Połączenie gwintowe drugiej i trzeciej części zakończone jest białym prostokątem. Przedłużenie tego połączenia widoczne jest na górnej białej przestrzeni gdzie od niebieskiego prostokąta odchodzi niebieski stożek kończący połączenie gwintowe. Nad elementem znajduje się pomarańczowy amortyzator. Ścianki tej części określone są mianem tulei zewnętrznej. Nad amortyzatorem znajduje się biały prostokąt oraz kolejne połączenie gwintowe. Połączenie gwintowe trzeciej części z czwartą zwieńczone jest białym prostokątem nachodzącym na pomarańczowy prostokąt. Nad nimi znajduje się biały prostokąt z czarnymi paskami i kwadratami. Kolejny element to niebieski prostokąt o stożkowym zakończeniu, z którego po prawej stronie wystaje wąski prostokąt idący do końca czopa. Na niebieskim prostokącie znajdują się kolejne białe prostokąty.

Nożyce wiertnicze

Ilustracja interaktywna . Nożyce wiertnicze

Na ilustracji interaktywnej widoczne są nożyce wiertnicze. Nożyce wiertnicze to element przewodu wiertniczego, mający za zadanie wywołanie w przewodzie udarów w górę lub w dół. Stosuje się je w pracach ratowniczych w wypadku unieruchomienia przewodu lub dla uderzenia narzędzia tego wymagającego.

Nożyce wiertnicze widoczne na zdjęciu przedstawione są jako długa srebrna rura w orientacji poziomej. Z lewej strony rury wystaje szary walec zamocowany na końcu zielonej rurki poprowadzonej wewnątrz rury. Prawa strona zielonej rurki jest zakończona szarym walcem, który najpierw się zwęża, a potem poszerza. Nad nim znajduje się fragment wolnej przestrzeni, a następnie zielony walec z wyciętym rowkiem na boku. Do zielonego walca przyłączony jest kolejny szary walec. Kolejnym elementem jest czarny łącznik, a następnie kremowy walec zwężający się ku prawej stronie. Kremowy walec zakończony jest żółtym stożkowym elementem, który z prawej strony przyłączony jest do białego walca z czarnym pierścieniem. Kolejnym widocznym elementem jest długi kremowy walec zakończony kolejnym białym walcem z czarnym pierścieniem. Na prawo znajduje się szary walec z małym zwężeniem obok walca z pierścieniem. Szary walec rozszerza się i wychodzi poza rurę. Fragment nożyc znajdujący się po prawej stronie rury składa się z szarego walca z zwężeniem oraz szarą rurką. Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis obciążników z możliwością odsłuchu. Po naciśnięciu przycisku wyświetla się następujący opis. Nożyce wiertnicze. Nożyce wiertnicze są urządzeniem hydraulicznym pozwalającym na wytworzenie udaru i uwolnienie przewodu w przypadku przychwycenia. Nożyce wiertnicze montowane są w górnej części zestawu obciążników. Budowa nożyc pozwala na wytwarzanie udaru. Nożyce hydrauliczne (Fishing Jar) są podstawowym elementem wspomagającym pracę sprzętu instrumentacyjnego.

Zastosowanie nożyc wiertniczych

Nożyce wiertnicze służą do podbijania przychwyconego przewodu, lub w sytuacji gdy samo ciągnięcie do góry nie jest wystarczające. Ich aktywacja przebiega przez powolne napinanie przewodu wiertniczego oraz kolejne jego energiczne zluzowanie. Energia hydrauliczna zmagazynowana w nożycach wytwarza udar na dolną część przewodu wiertniczego, powodując jego zbicie poniżej interwału przychwycenia.

Ilustracja interaktywna . Nożyce wiertnicze

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczne są nożyce wiertnicze lub nożyce wiertnicze wraz ze schematem budowy. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Nożyce wiertnicze to element przewodu wiertniczego, mający za zadanie wywołanie w przewodzie udarów w górę lub w dół. Stosuje się je w pracach ratowniczych w wypadku unieruchomienia przewodu lub dla uderzenia narzędzia tego wymagającego.

Widoczny na zdjęciu schemat nożyc przedstawiony jest jako przekrój prostokątnej rury w orientacji poziomej. Po lewej stronie znajduje się mufa. Po prawej stronie mufy znajduje się prostokąt oraz trapez. Z prawej podstawy trapezu wystaje długi prostokąt zaokrąglony z prawej strony. Mufa umieszczona jest wewnątrz prostokątnego elementu, który zwęża się, a następnie rozszerza. Tuż za rozszerzeniem znajduje się przedłużony łuk. Nad i pod przedłużeniem znajdują się małe prostokąty. Górny prostokąt jest przedłużony przez kolejny prostokąt biegnący w głąb schematu. Pod długim prostokątem znajduje się większy prostokąt, który u góry ma wycięty łuk, a poniżej ma dwa schodki, pierwszy u dołu drugi u góry. Łuk utworzony jest przez prostokątny element z wypustkami i prowadzi do głównej części nożyc. Po prawej stronie prostokąta ze schodkami znajduje się prostokątny element łączący się ze wcześniej wspomnianym prostokątem z wypustkami. Oba prostokąty łączą się w jedną część i zakończone są z prawej strony za pomocą elementu w kształcie zaokrąglonego stożka. Na całej długości części znajdują się prostokątne elementy oraz wypustki. Prawa strona nożyc zwieńczona jest łukiem, a po jego prawej stronie znajduje się czop.

Na dole zdjęcia znajdują się napisy nożyce wiertnicze oraz nożyce wiertnicze schemat budowy. Po naciśnięciu przycisku nożyce wiertnicze schemat budowy na ekranie pojawiają się nożyce wiertnicze wraz ze schematem budowy. Widoczny na zdjęciu schemat nożyc przedstawiony jest jako przekrój prostokątnej rury w orientacji poziomej. Po lewej stronie znajduje się mufa. Po prawej stronie mufy znajduje się prostokąt oraz trapez. Z prawej podstawy trapezu wystaje długi prostokąt zaokrąglony z prawej strony. Mufa umieszczona jest wewnątrz prostokątnego elementu, który zwęża się, a następnie rozszerza. Tuż za rozszerzeniem znajduje się przedłużony łuk. Nad i pod przedłużeniem znajdują się małe prostokąty. Górny prostokąt jest przedłużony przez kolejny prostokąt biegnący w głąb schematu. Pod długim prostokątem znajduje się większy prostokąt, który u góry ma wycięty łuk, a poniżej ma dwa schodki, pierwszy u dołu drugi u góry. Łuk utworzony jest przez prostokątny element z wypustkami i prowadzi do głównej części nożyc. Po prawej stronie prostokąta ze schodkami znajduje się prostokątny element łączący się ze wcześniej wspomnianym prostokątem z wypustkami. Oba prostokąty łączą się w jedną część. Element ten nazwany jest trzpieniem wewnętrznym. Zakończony jest on z prawej strony za pomocą elementu w kształcie zaokrąglonego stożka. Pod trzpieniem, a nad ścianką nożyc znajduje się przestrzeń nazwana tuleją zewnętrzną. Na całej długości części znajdują się prostokątne elementy oraz wypustki. Prawa strona nożyc zwieńczona jest łukiem, a po jego prawej stronie znajduje się czop.

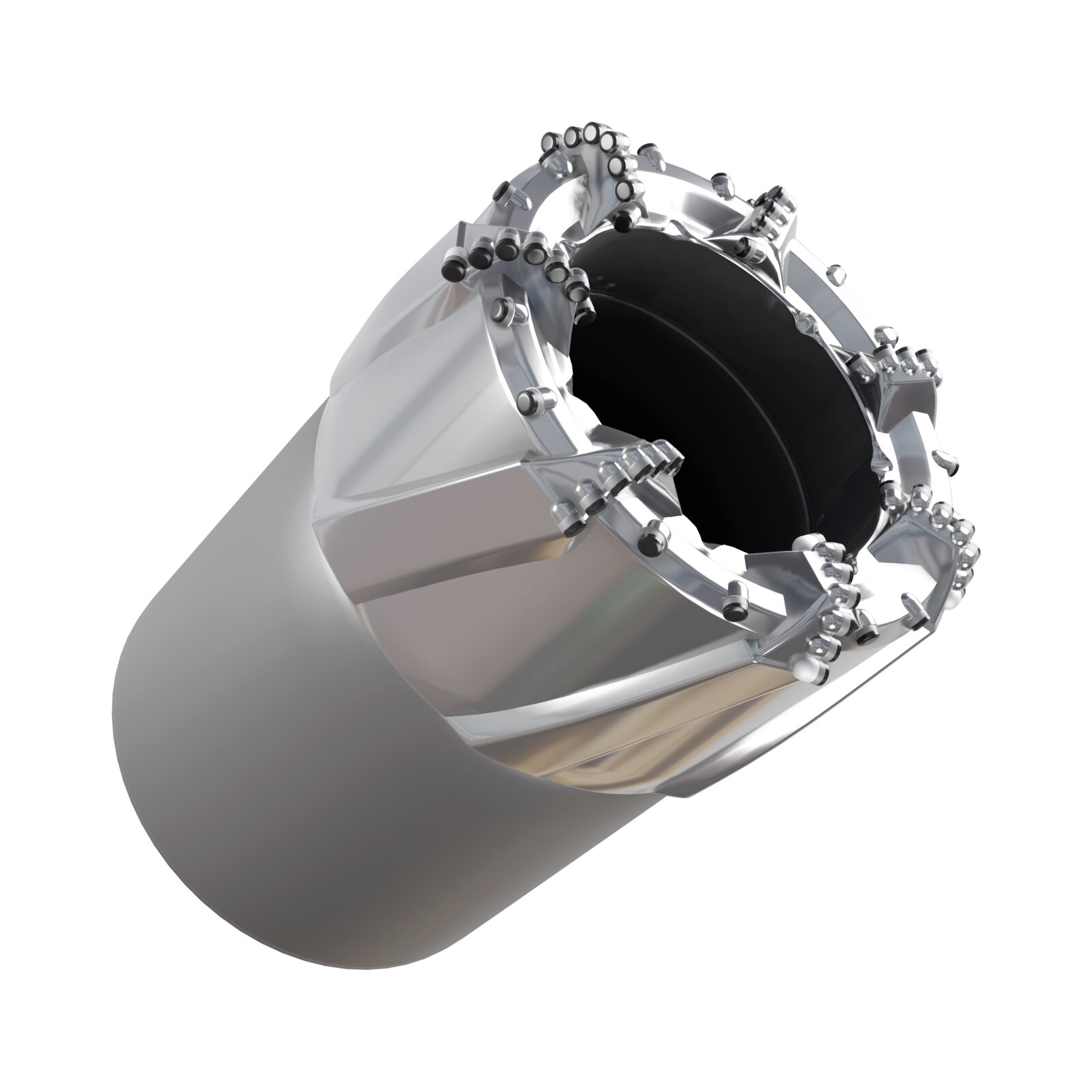

Aparat rdzeniowy

Ilustracja interaktywna . Aparat rdzeniowy

Na ilustracji interaktywnej widoczny jest aparat rdzeniowy. Aparat rdzeniowy służy do wykonywania wierceń rdzeniowych, wiercenia rdzeniowe polegają na odwiercaniu otworów cylindrycznych i pozyskiwaniu rdzenia.

Widoczne zdjęcie składa się z czterech części ułożonych obok siebie w poziomie. Pierwszy element ma cylindryczny kształt zwężający się w lewą stronę. Jest koloru szarego i jest pusty w środku. Drugi element to srebrny walec pusty w środku. Trzeci element składa się z długiego szarego walca z zwężeniem po lewej stronie. Zwężenie jest w kształcie walca i na powierzchni bocznej ma wycięte rowki na połączenie gwintowe. Ostatni element składa się z małego niebieskiego walca z zwężeniem po lewej stronie. Zwężenie jest w kształcie walca i na powierzchni bocznej ma wycięte rowki na połączenie gwintowe. Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis obciążników z możliwością odsłuchu. Po naciśnięciu przycisku wyświetla się następujący opis. Aparat rdzeniowy. Aparat rdzeniowy służy do wykonywania wierceń rdzeniowych. W tym rodzaju wierceń zwiercana jest powierzchnia pierścieniowa, a obwiercony rdzeń skalny jest magazynowany w pochwie rdzeniowej rdzeniówki.Budowa aparatu rdzeniowego. W dolnej części rdzeniówki zainstalowany jest urywak, który po poderwaniu rdzeniówki odrywa rdzeń od dna otworu. Na końcu rdzeniówki zamontowana jest koronka rdzeniowa, która zwierca skałę. Ze względu na długość rdzeniówki po zapuszczeniu do otworu jednorazowo można odwiercić około rdzenia. Następnie rdzeniówka musi zostać wyciągnięta na powierzchnię i opróżniona.

Ilustracja interaktywna . Aparat rdzeniowy

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczny jest aparat rdzeniowy lub schemat aparatu rdzeniowego. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Aparat rdzeniowy służy do wykonywania wierceń rdzeniowych, wiercenia rdzeniowe polegają na odwiercaniu otworów cylindrycznych i pozyskiwaniu rdzenia.

Na pierwszym zdjęciu przedstawiony jest czarno‑biały schemat aparatu rdzeniowego. Składa się on z długiego prostokąta w orientacji poziomej. Po lewej i prawej stronie na końcach znajdują się kolejne prostokąty tym razem w orientacji pionowej. Od prostokąta po lewej stronie poprowadzone są po ścianach długiego prostokąta małe ścianki na całej długości. Prawy prostokąt znajduje się pomiędzy tymi ściankami. W lewym prostokącie po środku znajduje się trapez równoramienny w orientacji pionowej zakończony małym prostokątem przy krótszej podstawie. Obok prostokąta widocznego po lewej stronie umieszczony jest kolejny trapez o bardzo małej wysokości, dłuższą podstawą skierowaną w prawą stronę. Z wierzchołków tego trapezu poprowadzone są proste linie zakończone z prawej strony kwadratem i trójkątem. Linie poprowadzone są przy obu ścianach długiego prostokąta.

Na dole zdjęcia widoczne są napisy: aparat rdzeniowy oraz schemat aparatu rdzeniowego. Po naciśnięciu przycisku schemat aparatu rdzeniowego na ekranie pojawia się opisany schemat aparatu rdzeniowego. Na zdjęciu przedstawiony jest czarno‑biały schemat aparatu rdzeniowego. Składa się on z długiego prostokąta w orientacji poziomej. Jego dłuższe boki opisane są jako Obudowa zewnętrzna rdzeniówki. Po lewej i prawej stronie na końcach znajdują się kolejne prostokąty tym razem w orientacji pionowej. Od prostokąta po lewej stronie poprowadzone są po ścianach długiego prostokąta małe ścianki na całej długości. Prawy prostokąt znajduje się pomiędzy tymi ściankami. Jest on opisany jako Połączenie gwintowe do przykręcenia koronki. W lewym prostokącie po środku znajduje się trapez równoramienny w orientacji pionowej zakończony małym prostokątem przy krótszej podstawie. Trapez ten opisany jest jako Połączenie gwintowe rdzeniówki. Tuż obok lewego prostokąta znajduje się kolejny trapez o bardzo małej wysokości, dłuższą podstawą skierowaną w prawą stronę. Obszar pomiędzy lewym prostokątem, a tym trapezem jest opisany jako Górne łożysko pochwy rdzeniowej. Z wierzchołków tego trapezu poprowadzone są proste linie zakończone z prawej strony kwadratem i trójkątem. Kwadraty opisane są jako Dolne łożysko pochwy rdzeniowej, a trójkąty jako Urywaki rdzenia. Linie poprowadzone są przy obu ścianach długiego prostokąta. Linie te są opisane jako Pochwa rdzeniowa.

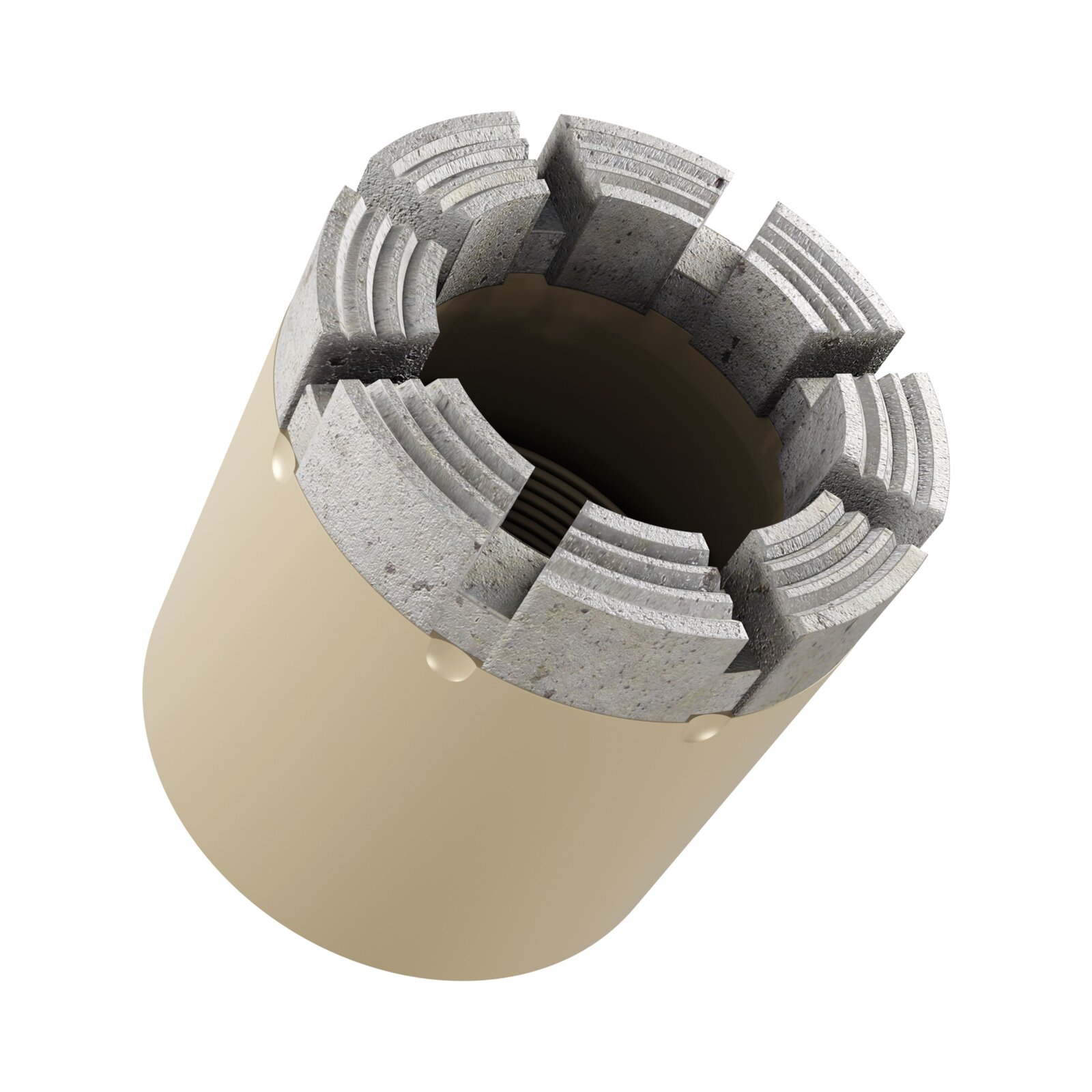

Ilustracja interaktywna . Aparat rdzeniowy

Na ilustracji interaktywnej widoczny jest aparat rdzeniowy wrzutowy oraz jego elementy. Aparat rdzeniowy wrzutowy służy do wykonywania wierceń rdzeniowych, wiercenia rdzeniowe polegają na odwiercaniu otworów cylindrycznych i pozyskiwaniu rdzenia.

Zdjęcie składa się z aparatu rdzeniowego oraz czterech części znajdujących się pod nim. Pierwsza z części to złoty pierścień. Druga to szary walec pusty w środku z widocznymi rowkami na połączenie gwintowe wewnątrz. Trzeci element to pusty w środku szary walec z wyciętymi rowkami na połączenie gwintowe z lewej strony. Czwarty element to trochę dłuższy od poprzednika pusty w środku szary walec z wyciętymi rowkami na połączenie gwintowe z lewej strony. Aparat rdzeniowy przedstawiony jest jako rura z ostrym zakończeniem u dołu. Składa się on z szarego walca z okrągłym otworem na boku. Następnym elementem jest złote cylindryczne złączenie z rowkami. Kolejny fragment to białe cylindryczne złączenie oraz szeroka szara nakrętka. Do nakrętki przymocowany jest walec tego samego koloru z okrągłymi otworami. Następne są kolejne trzy walce, każdy następny o większej średnicy. Kolejny walec ma okrągłe otwory i jest zakończony szarym pierścieniem. Pierścień połączony jest z długim walcem za pomocą małego cylindrycznego złączenia. Z długiego walca wystają od góry i od dołu małe wąskie zaczepy w kształcie trójkąta połączonego z prostokątem. Walec zakończony jest małym zwężającym się harpunem na zawiasie. Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis obciążników z możliwością odsłuchu. Po naciśnięciu przycisku wyświetla się następujący opis. Aparat rdzeniowy wrzutowy. Odmianą aparatu rdzeniowego, pozwalającego na szybsze rdzeniowanie, jest rdzeniówka wrzutowa. Dzięki zastosowaniu rur płuczkowych z szerokim przelotem oraz specjalnej kotwicy do wyciągania pochwy rdzeniowej przez przewód wiertniczy na wyciągu drutowym, rdzeniowanie można znacząco przyspieszyć. Rdzeniówka ta w porównaniu do tradycyjnego aparatu rdzeniowego pozwala pobrać rdzeń o mniejszej średnicy, która może zostać wyciągnięta na powierzchnię terenu przez wnętrze rur płuczkowych.

Ilustracja interaktywna . Aparat rdzeniowy

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczny jest aparat rdzeniowy wrzutowy lub schemat budowy aparatu rdzeniowego wrzutowego. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Aparat rdzeniowy wrzutowy służy do wykonywania wierceń rdzeniowych, wiercenia rdzeniowe polegają na odwiercaniu otworów cylindrycznych i pozyskiwaniu rdzenia.

Na pierwszym zdjęciu przedstawiony jest czarno‑biały schemat aparatu rdzeniowego wrzutowego. Składa się on z długiego prostokąta w orientacji poziomej. Po lewej i prawej stronie na końcach znajdują się kolejne prostokąty tym razem w orientacji pionowej. Od prostokąta po lewej stronie poprowadzone są po ścianach długiego prostokąta małe ścianki na całej długości. Prawy prostokąt znajduje się pomiędzy tymi ściankami. W lewym prostokącie po środku znajduje się trapez równoramienny w orientacji pionowej zakończony małym prostokątem przy krótszej podstawie. Tuż obok lewego prostokąta znajduje się mniejszy prostokąt ustawiony pionowo. Jest on podzielony na trzy części i z ten sposób poprowadzone są linie łącząc się z prawy prostokątem. Nad i pod środkową przestrzenią powstałą w ten sposób znajdują się trójkąty. Linie poprowadzone są przy obu ścianach długiego prostokąta.

Na dole zdjęcia widoczne są napisy: aparat rdzeniowy wrzutowy oraz schemat budowy aparatu rdzeniowego wrzutowego. Po naciśnięciu przycisku schemat budowy aparatu rdzeniowego wrzutowego na ekranie pojawia się opisany schemat aparatu rdzeniowego. Na zdjęciu przedstawiony jest czarno‑biały schemat budowy aparatu rdzeniowego wrzutowego. Składa się on z długiego prostokąta w orientacji poziomej. Jego dłuższe boki opisane są jako Obudowa zewnętrzna rdzeniówki. Po lewej i prawej stronie na końcach znajdują się kolejne prostokąty tym razem w orientacji pionowej. Od prostokąta po lewej stronie poprowadzone są po ścianach długiego prostokąta małe ścianki na całej długości. Prawy prostokąt znajduje się pomiędzy tymi ściankami. Jest on opisany jako Połączenie gwintowe do przykręcenia koronki. W lewym prostokącie po środku znajduje się trapez równoramienny w orientacji pionowej zakończony małym prostokątem przy krótszej podstawie. Trapez ten opisany jest jako Połączenie gwintowe rdzeniówki. Tuż obok lewego prostokąta znajduje się mniejszy prostokąt ustawiony pionowo. Małe kwadraty powstałe nad nim i pod nim opisane są jako Górne łożysko pochwy rdzeniowej (mały trójkącik). Jest on podzielony na trzy części i z ten sposób poprowadzone są linie łącząc się z prawy prostokątem. Nad i pod środkową przestrzenią powstałą w ten sposób znajdują się trójkąty opisane jako Urywaki rdzenia. Linie poprowadzone są przy obu ścianach długiego prostokąta. Przestrzenie na przedłużeniu trójkątów opisane są jako Pochwa rdzeniowa. Tuż pod trójkątami znajdują się dwa małe prostokąty opisane jako Dolne łożysko pochwy rdzeniowej.

Zdjęcie . Połączenie gwintowe stosowane przewodu wiertniczego

Na ilustracji interaktywnej widoczne jest połączenie gwintowe przewodu wiertniczego. Połączenie gwintowe służy do łączenia ze sobą elementów przewodu wiertniczego. Na zdjęciu przedstawiony jest srebrny walec z wyciętym prostokątnym fragmentem. Wycięcie umożliwia zobaczenie wnętrza elementu. We wnętrzu znajduje się stożkowy element, który zwęża się do prawej strony. Na ścianach bocznych znajdują się rowki do połączenia gwintowego. U dołu stożkowego elementu widoczny jest mały walec. Po lewej stronie zdjęcia znajduje się interaktywny przycisk wyświetlający opis obciążników z możliwością odsłuchu. Po naciśnięciu przycisku wyświetla się następujący opis. Połączenia gwintowe przewodu wiertniczego. Wszystkie elementy przewodu wiertniczego łączone są między sobą za pomocą specjalnego połączenia gwintowego. Połączenie to składa się z dwóch części, czopa i mufy. Gwint stosowany w przewodzie wiertniczym nacięty jest na powierzchni stożkowej. Połączenie to posiada dwie podstawowe zalety:

gwint na stożku ma większą powierzchnię niż na walcu, a tym samym wytrzymałość połączenia jest większa,

czas skręcania połączenia jest o wiele krótszy, ponieważ o wiele łatwiej jest wprowadzić stożkowy czop do mufy.

Zdjęcie . Połączenie gwintowe stosowane przewodu wiertniczego

Na ilustracji interaktywnej przedstawione są zdjęcia, na których widoczne jest połączenie gwintowe lub połączenie gwintowe wraz z opisem. Dany rodzaj zdjęcia wyświetlany jest po naciśnięciu przycisku interaktywnego znajdującego się na dole ilustracji. Połączenie gwintowe służy do łączenia ze sobą elementów przewodu wiertniczego.

Na pierwszym zdjęciu przedstawiony jest czarno‑biały schemat połączenia gwintowego. Połączenie jest ukazane jako pionowy prostokąt z pofalowanym górnym i dolnym bokiem. Górny i dolny bok są przedstawione jako otwory. Górna część ukazuje fragment wyrwania i wygląda jak przekrój śruby. Element posiada wypukłości jak do połączenia gwintowego. Dolny element zobrazowany jest jako szczypce, których górna część posiada takie same wypukłości do połączenia gwintowego. Pod wypustkami znajduje się prostokąt, figura złożona z trapezu i prostokąta oraz mały prostokąt.

Na dole zdjęcia znajdują się napisy połączenie gwintowe oraz połączenie gwintowe opis. Po naciśnięciu przycisku połączenie gwintowe opis na ekranie pojawia się opisany schemat połączenia gwintowego. Połączenie jest ukazane jako pionowy prostokąt z pofalowanym górnym i dolnym bokiem. Górny i dolny bok są przedstawione jako otwory. Górna część ukazuje fragment wyrwania i wygląda jak przekrój śruby. Element posiada wypukłości jak do połączenia gwintowego. Dolny element zobrazowany jest jako szczypce, których górna część posiada takie same wypukłości do połączenia gwintowego. Pod wypustkami znajduje się prostokąt, figura złożona z trapezu i prostokąta oraz mały prostokąt. Górna część podpisana jest jako czop, a dolna jako mufa.

Budowa połączenia zwornikowego

Połączenie zwornikowe składa się z:

czopa,

mufy.

Zdjęcie . Budowa połączenia zwornikowego

Na ilustracji interaktywnej przedstawiono rury płuczkowe z połączeniami zwornikowymi. Po wciśnięciu interaktywnego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu wraz z możliwością odsłuchu. Rury płuczkowe stanowią główną część przewodu wiertniczego. Służą do przekazywania ruchu na narzędzie wiertnicze oraz do transportu płuczki wiertniczej na dno otworu wiertniczego. Połączenie zwornikowe służy do łączenia ze sobą rur płuczkowych.

Zdjęcie przedstawia jedenaście rur płuczkowych ułożonych na metalowym stelażu. Siedem z nich znajduje się bezpośrednio na stelażu, a pozostałe cztery znajdują się na nich. Dwie rury u góry wyglądają jak metalowy walec pusty w środku z wyciętymi rowkami do połączenia gwintowego wewnątrz. Jedna z nich jest oznaczona interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Mufa. Pozostałe dwie wyglądają jak metalowy walec pusty w środku z wystającym stożkowym elementem z wyciętymi rowkami do połączenia gwintowego. Rury znajdujące się na dole wyglądają jak metalowe walce puste w środku ze zgrubieniami na końcach. Wystają z nich stożkowe elementy z wyciętymi rowkami do połączenia gwintowego. Jedna z rur jest oznaczona interaktywnym numerem . Po wciśnięciu tego numeru następuje przybliżenie kamery oraz pojawia się panel z nazwą elementu Czop.

Zdjęcie . Budowa połączenia zwornikowego

Na ilustracji interaktywnej przedstawiono schemat kształtu czopa i mufy czyli elementów rur płuczkowych stosowanych do połączeń. Po wciśnięciu interaktywnego numeru następuje przybliżenie kamery oraz pojawia się panel z opisem wraz z możliwością odsłuchu.

W lewym górnym rogu znajduje się schemat wyrwania czopa. Składa się on z od lewej strony z coraz większych wałów będących rowkami na połączenie gwintowe. Po prawej stronie znajduje prostokątna końcówka gwintu oraz prostokąt z wyrwaniem. Od prostokątnej końcówki gwintu w górę poprowadzone są linie wymiarowe. Wymiar przy nich wypisany to jedna druga cala. Obok wymiaru znajduje się słowo MAX. Od linii oddzielającej gwint od prostokątnej końcówki poprowadzone jest odniesienie opisane literą T. Na prawo od rysunku znajduje się interaktywny numer . Po wciśnięciu cyfry następuje przybliżenie kamery oraz pojawia się panel z opisem wraz z możliwością odsłuchu. Opis brzmi następująco. Dokładny kształt czopa i mufy. Szczelność połączenia zapewniają dociśnięte do siebie z dużą siłą powierzchnie oporowe.

Drugi schemat znajduje się w lewym dolnym rogu zdjęcia. Jest to przekrój poprzeczny elementu jakim jest czop. Z lewej strony jest to prostokąt sfazowany pod kątem czterdziestu pięciu stopni. Następnie znajduje się prostokątna końcówka gwintu. Kolejnym elementem jest stożkowa konstrukcja z wystającymi ząbkami będącymi rowkami do połączenia gwintowego. Pod przekrojem znajduje się fragment wolnej przestrzeni, a pod nim oś symetrii. Wysokość od osi symetrii do pierwszego od prawej strony ząbka gwintu oznaczona jest jako Ds. Wysokość od osi symetrii do prostokątnej końcówki gwintu oznaczona jest jako Dlf. Wysokość od osi symetrii do punktu znajdującego się odrobinę wyżej niż prostokątna końcówka gwintu oznaczono jako Dl. W połowie końcówki gwintu na osi symetrii zaznaczono kreskę z literą C. Szerokość całego gwintu wraz z prostokątną końcówką oznaczona została jako Lpc. Szerokość końcówki gwintu została oznaczona liniami wymiarowymi z wartością jedna druga cala, a w nawiasie dwanaście i siedem dziesiątych milimetra. Obok wartości znajduje się słowo max. Szerokość końcówki gwintu do pierwszego ząbka gwintu została oznaczona liniami wymiarowymi z wartością sześćset dwadzieścia pięć tysięcznych cala, a w nawiasie piętnaście i dziewięć dziesiątych milimetra.

Trzeci schemat znajduje się w prawym dolnym rogu zdjęcia. Jest to przekrój poprzeczny elementu jakim jest mufa. Schemat przypomina schemat czopa, ale jest odwrócony. Z prawej strony znajduje się prostokąt, który zwęża się pod kątem wynoszącym od trzydziestu do czterdziestu pięciu stopni. Po lewej stronie zwężenia znajduje się stożkowa konstrukcja z wystającymi ząbkami będącymi rowkami do połączenia gwintowego, sam koniec tego elementu jest linią prostą. Pod przekrojem znajduje się fragment wolnej przestrzeni, a pod nim oś symetrii. Wysokość od osi symetrii do prostej końcówki gwintu oznaczona jest jako Qs. Szerokość od początku gwintu do ostatniego ząbka gwintu oznaczona jest jako Lbt. Końcówka gwintu sfazowana jest pod kątem czterdziestu pięciu stopni. Szerokość od początku gwintu do końca gwintu oznaczona jest jako Lbc. Szerokość od prostej końcówki gwintu do pierwszego ząbka połączenia gwintowego została oznaczona liniami wymiarowymi z wartością pięć ósmych cala, a w nawiasie piętnaście i dziewięć dziesiątych milimetra. Obok wartości znajduje się słowo min.

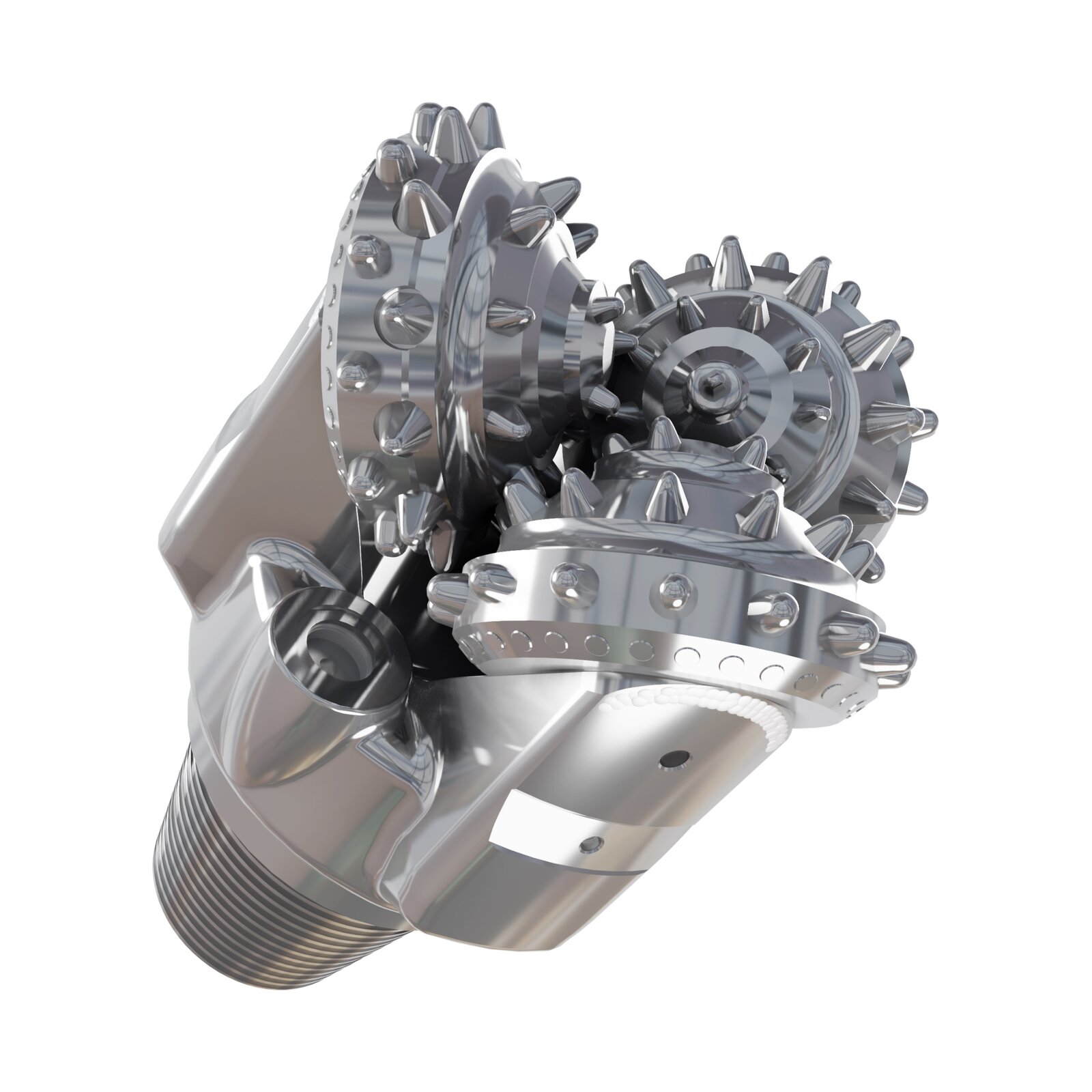

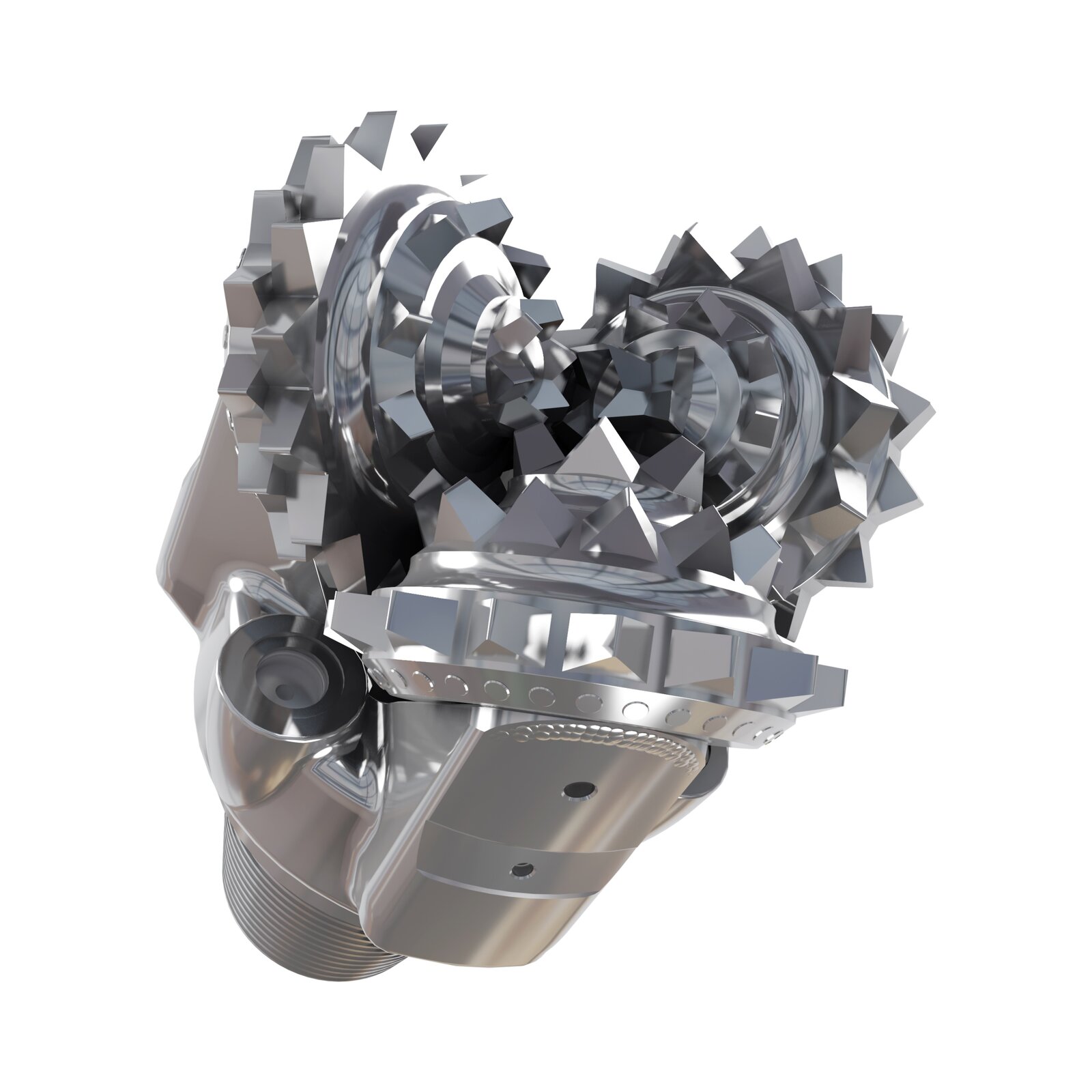

Model . Świder gryzowy z zębami słupkowymi.

Na ekranie widać model przedstawiający świder gryzowy z zębami słupkowymi. Świder gryzowy jest to narzędzie wiercące pozwalające na zwiercanie powierzchni kołowej otworu wiertniczego. To najpowszechniej stosowany typ świdrów w wiertnictwie obrotowym. Wykonany jest jako korpus stalowy, wyposażony w rolki z nafrezowanymi zębami lub osadzonymi słupkami z węglika wolframu.

Składają się z zespawanych ze sobą segmentów (łap) wyposażonych w czopy, na których osadzone są obrotowe gryzy uzbrojone w zęby frezowane lub słupki. W segmentach umieszczane są kanały, doprowadzające płuczkę wiertniczą pod gryzy. Kanały zakończone są wymiennymi dyszami porcelanowymi, których zadaniem jest nadanie odpowiedniej prędkości wypływu płuczce wiertniczej. W zależności od konstrukcji świdra, ilość dysz może wynosić , lub . Charakterystyczną cechą świdrów gryzowych są łożyska, umieszczone na czopie, umożliwiające obracanie się gryzów podczas urabiania skały. Sposób, w jaki ułożyskowany jest czop, może się zmieniać w zależności od sił, jakie łożyska będą musiały przenieść. Głównym zadaniem obecności łożyska kulkowego w konstrukcji świdra jest zapobieganie spadnięciu gryza z czopa. W zależności od twardości skał stosuje się gryzy z zębami frezowanymi (do skał miękkich) lub z zębami słupkowymi (do skał twardych). Im skała jest bardziej miękka tym długość słupków lub zębów jest większa, a im twardsza tym mniejsza. Rozmieszczone zęby lub słupki na obwodzie gryzów tworzą wieńce w taki sposób, że wieńce jednego gryza wchodzą między wieńce drugiego gryza. Takie ułożenie powoduje samoczyszczenie się gryzów z urobku. W celu zapobiegnięcia utraty średnicy zewnętrznej powierzchnie boczne segmentów są wzmacniane poprzez napawanie twardym materiałem lub zbrojąc je słupkami z węglików spiekanych. Wyróżniamy świdry jedno-, dwu-, trój- lub czterogryzowe jednak najczęściej stosowane są świdry trójgryzowe. Do danych warunków techniczno - geologicznych świdry gryzowe dobieramy według kodu IADC. Sposób w jaki świder gryzowy urabia zwiercaną skałę to kruszenie.

W rzucie głównym widać urządzenie mechaniczne, którego podstawę stanowi gwintowany czop w kształcie lejka. Na czopie osadzone są trzy łapy zakończone gryzem. Łapa, znajdująca się w centralnej części ekranu, widziana z tyłu ma kształt prostokąta o zaokrąglonych wierzchołach górnych. Łapa, która znajduje się z prawej strony ekranu, widziana z boku, jest w kształcie połowy prostopadłościanu utworzonego poprzez odcięcie jego części w linii przekątnej prostopadłościanu. Na utworzonej w ten sposób powierzchni bocznej łapy osadzone są gryzy. Gryz stanowi półkolistą tarczę, po obwodzie której w formie wieńców osadzone są słupki. Podstawa słupka jest w kształcie cylindra, na szczycie którego znajduje się zaokrąglenie w formie półkuli lub wierzchołka stożka. Widoczne rzędy wieńców na sąsiadujących gryzach wchodzą między siebie. Pomiędzy podstawami gryzów widać okrągły otwór, czyli dyszę, którą doprowadzana jest płuczka.

W rzucie widać, że urządzenie zbudowane jest z trzech takich samych segmentów. Osadzone słupki na tarczy gryza rozmieszczone są w formie czterech wieńców. Pomiędzy łapami widać okrągłe otwory, w których znajduje się dysza z płuczką. Na modelu znajdują się trzy takie otwory.

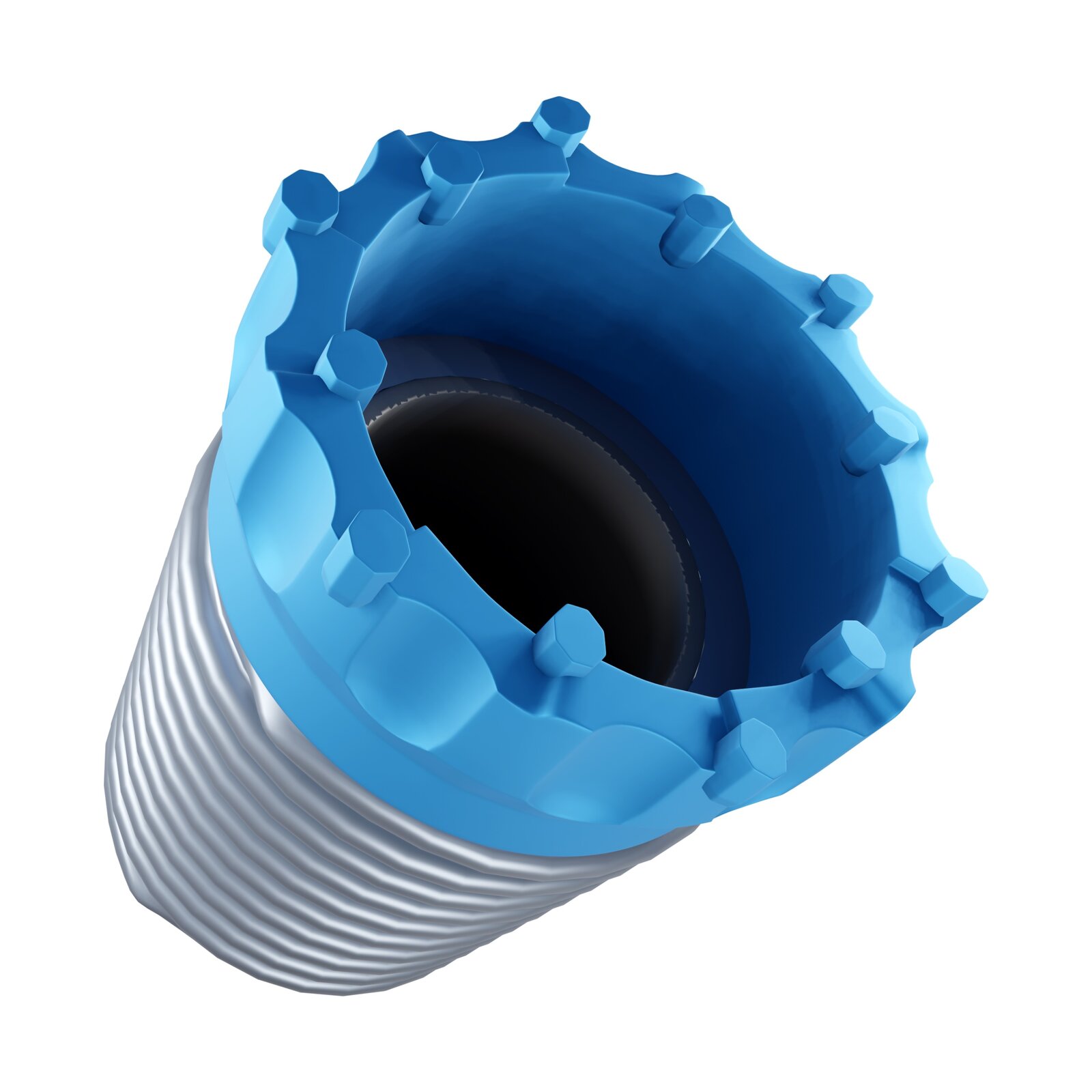

Model . Świder gryzowy z zębami frezowymi.

Na ekranie widać model przedstawiający świder gryzowy z zębami frezowymi. Świder gryzowy jest to narzędzie wiercące pozwalające na zwiercanie powierzchni kołowej otworu wiertniczego. Wykonany jest jako korpus stalowy, wyposażony w rolki z nafrezowanymi zębami lub osadzonymi słupkami z węglika wolframu.