E‑book - Maszyny i urządzenia stosowane do produkcji mas włóknistych i wytworów papierniczych

Spis treści

WstępWstęp

WarnikWarnik

SortownikiSortowniki

Rozwłókniacz wirowyRozwłókniacz wirowy

Rozdzielacz masowyRozdzielacz masowy

Klasyfikator włókienKlasyfikator włókien

Maszyna papierniczaMaszyna papiernicza

Laboratoryjna powlekarka prętowaLaboratoryjna powlekarka prętowa

Suszarnia promiennikowaSuszarnia promiennikowa

Zrywarka do oznaczania właściwości wytrzymałościowychZrywarka do oznaczania właściwości wytrzymałościowych

Prasa do oznaczania właściwości wytrzymałościowych wytworów papierniczychPrasa do oznaczania właściwości wytrzymałościowych wytworów papierniczych

Aparat do badania chłonności wody wytworów papierniczychAparat do badania chłonności wody wytworów papierniczych

Aparat BendtsenaAparat Bendtsena

BibliografiaBibliografia

Wstęp

Przygotowanie masy włóknistej ma na celu jej przetworzenie, tak aby miała ona formę odpowiednią do wprowadzenia do maszyny papierniczej. Masę dla maszyny papierniczej przygotowuje się, uwzględniając domieszki różnych mas włóknistych, rozcieńczanie oraz dodatek chemikaliów. Przygotowanie masy składa się z kilku etapów z przystosowanymi wzajemnie procesami, takimi jak: rozwłóknianie, oczyszczanie, obróbka włókna, jego magazynowanie i mieszanie. Układy przygotowania masy różnią się znacznie zależnie od wyjściowego półproduktu włóknistego oraz od wymaganej jakości masy papierniczej. W przypadku zawiesiny włókien przepompowywanej bezpośrednio z wytwórni masy włóknistej pomija się etapy rozczyniania masy oraz rozbijania pęczków włókien. Przygotowanie masy polega na: usuwaniu zanieczyszczeń, doprowadzeniu do odpowiedniego poziomu właściwości wytrzymałościowych włókien (w wyniku rafinowania, czyli mielenia w młynie ciągłego działania) oraz dodawaniu chemikaliów dla usprawnienia procesu produkcyjnego oraz oddziaływania na końcową jakość arkusza papieru (żywice syntetyczne, środki wodo‑utrwalające, barwniki, wypełniacze).

Powrót do spisu treściPowrót do spisu treści

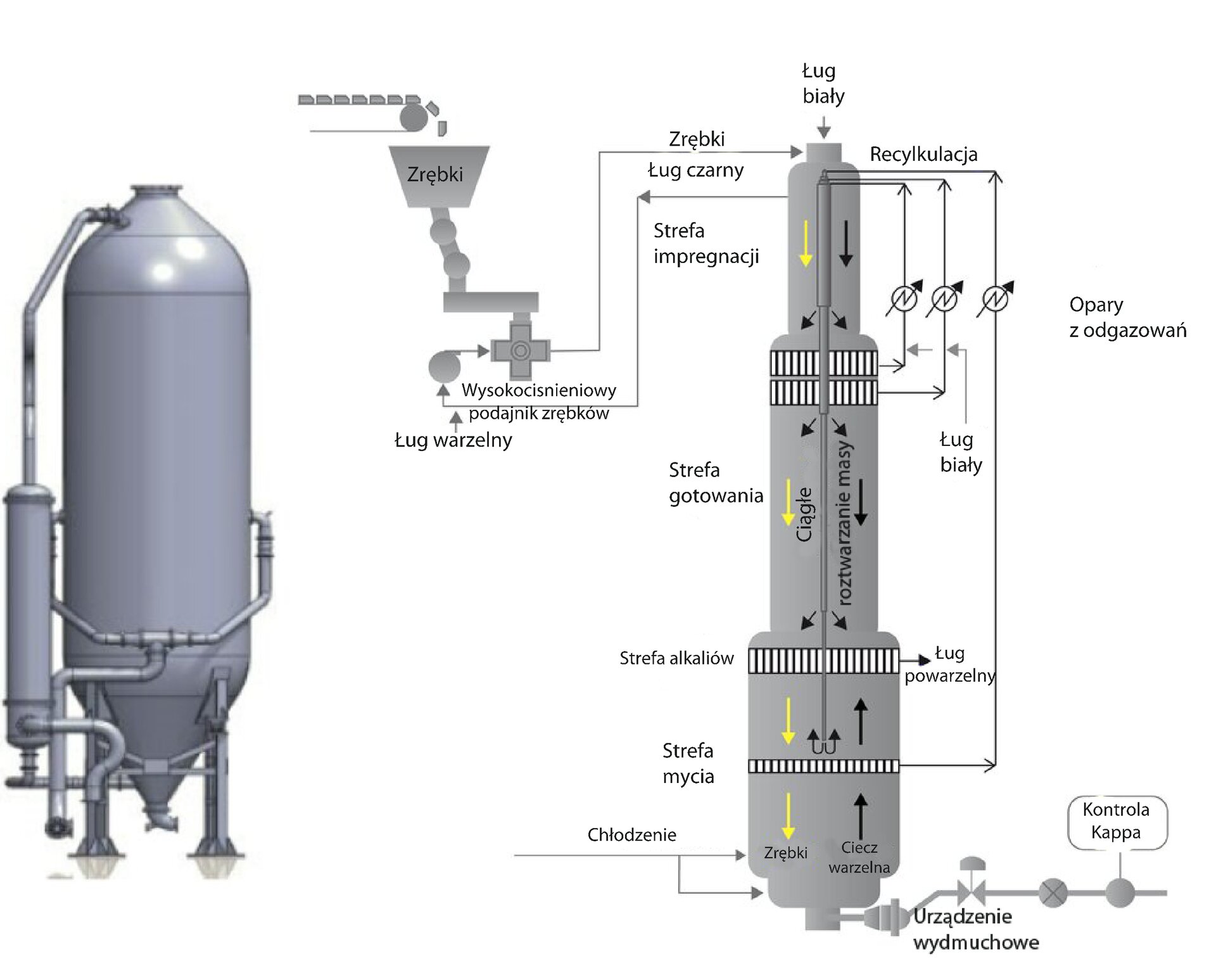

Warnik

Przygotowanie masy papierniczej z drewna (masa celulozowa) lub makulatury (masa makulaturowa) wiąże się z procesem gotowania mas, rozdrobnionego drewna w specjalnych warnikach. Okres trwania czynności związanych z roztwarzaniem surowca w warniku nazywamy turnusem warzenia, a czas między początkiem dwu kolejnych roztwarzań to turnus warnika. W turnusie warnika odbywa się: napełnianie warnika zrębkami, ubijanie zrębków, pompowanie ługu warzelnego, zamknięcie pokrywy warnika, podgrzewanie warnika do temperatury maksymalnej, gazowanie końcowe, opróżnianie warnika, przygotowanie do następnego warzenia.

Powrót do spisu treściPowrót do spisu treści

Sortowniki

Produkcja masy celulozowej wiąże się z roztwarzaniem zrębków, sortowaniem i myciem mas.

Włókna dostarczane w postaci wysuszonej rozprowadza się w wodzie za pomocą rozczyniacza wirowego, celem utworzenia zawiesiny dającej się pompować.

Następnie usuwa się z powstałej zawiesiny stałe cząstki zanieczyszczeń poprzez sortowanie (w sortownikach) oraz oczyszczanie w hydrocyklonach. Celem sortowania jest usunięcie z włókien niepożądanych substancji.

Powrót do spisu treściPowrót do spisu treści

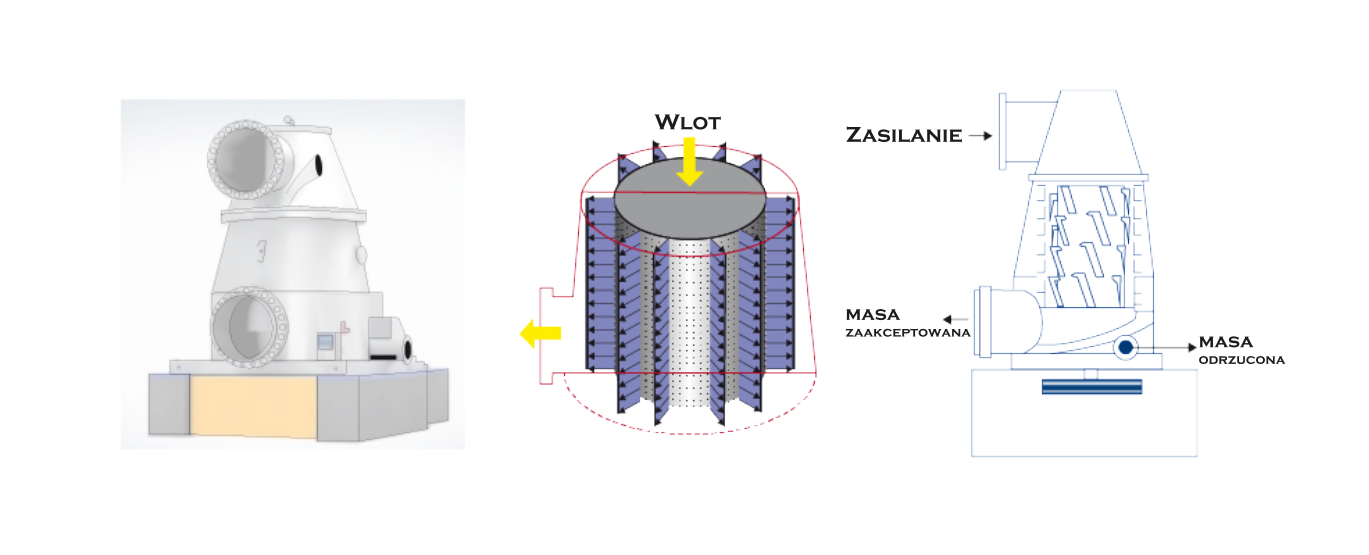

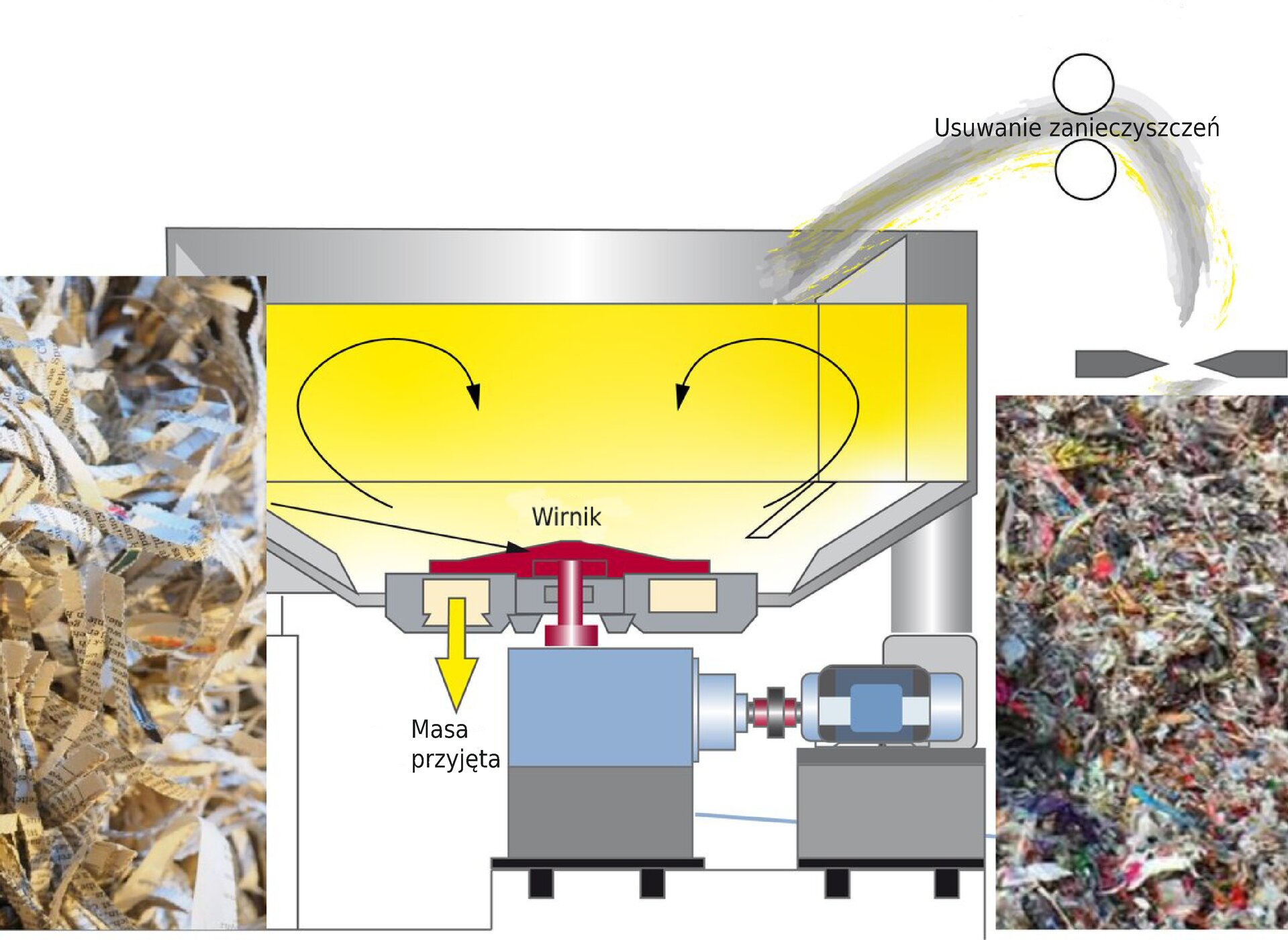

Rozwłókniacz wirowy

Zawiesinę włóknistą przepuszcza się przez sito z otworami w postaci szczelin lub okrągłych dziurek, a te zanieczyszczenia, które mają być oddzielone, są odrzucane przez to sito. Natomiast oczyszczanie, to wydzielanie zanieczyszczeń z zawiesiny włóknistej poprzez działanie siły odśrodkowej. Oczyszczanie przeprowadza się w hydrocyklonach. Aby poprawić zdolność wiążącą pojedynczych włókien, które utworzą strukturę gotowego papieru, można je poddać rafinowaniu czyli procesowi mielenia w młynach ciągłego działania (fakultatywnie). Rafinowanie ma na celu przygotowanie włókien do zapewnienia wymaganych właściwości wytworzonego z nich papieru. Rafinowanie prowadzi się w rafinerach wyposażonych (na przykład) w tarczę obrotową dociskaną do tarczy nieruchomej.

Początkowy etap produkcji masy makulaturowej to rozwłóknianie w rozwłókniaczu wirowym. Jest to etap przygotowujący masę papierniczą do mielenia.

Powrót do spisu treściPowrót do spisu treści

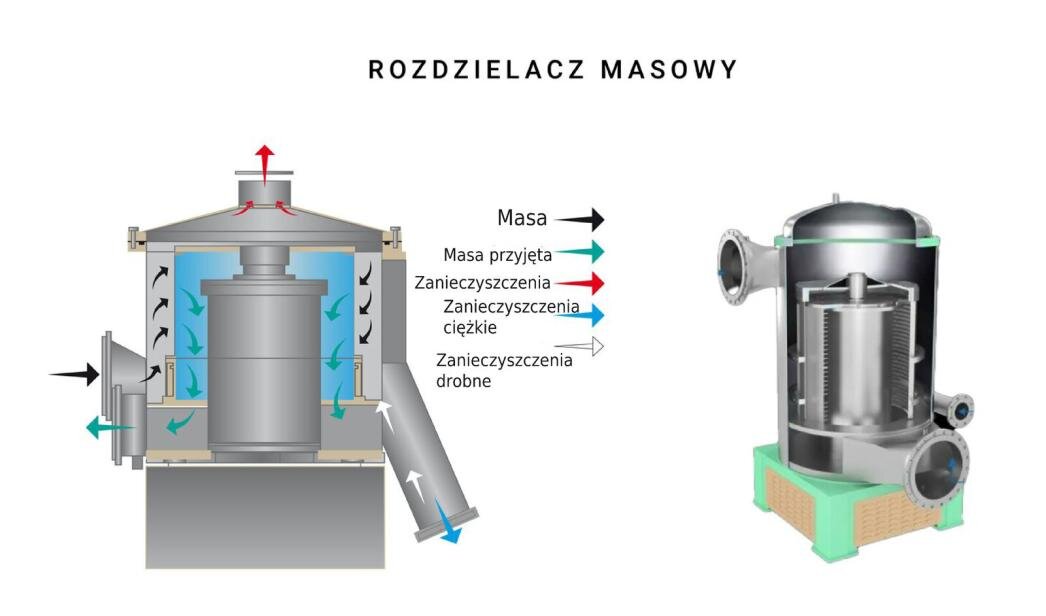

Rozdzielacz masowy

Urządzenie laboratoryjne służące do rozdzielania masy papierniczej na frakcje włókien. Wielkość, długość włókien, wpływa na właściwości mechaniczne oraz jakość papieru i tektury. Konstrukcja urządzenia to pulsująca membrana, sita i ciągły przepływ wody, zapewniający brak uszkodzeń włókien.

Powrót do spisu treściPowrót do spisu treści

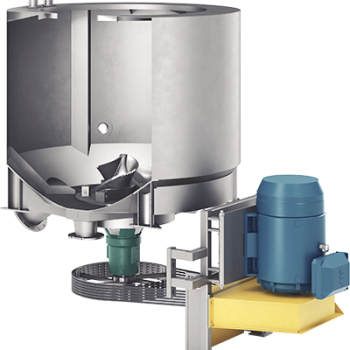

Klasyfikator włókien

Urządzenie segregujące wpływającą do niego masę włóknistą. Na skutek siły odśrodkowej zanieczyszczenia ciężkie usuwane są z masy papierniczej, a zanieczyszczenia lekkie kierowane są do dalszego oczyszczania.

Powrót do spisu treściPowrót do spisu treści

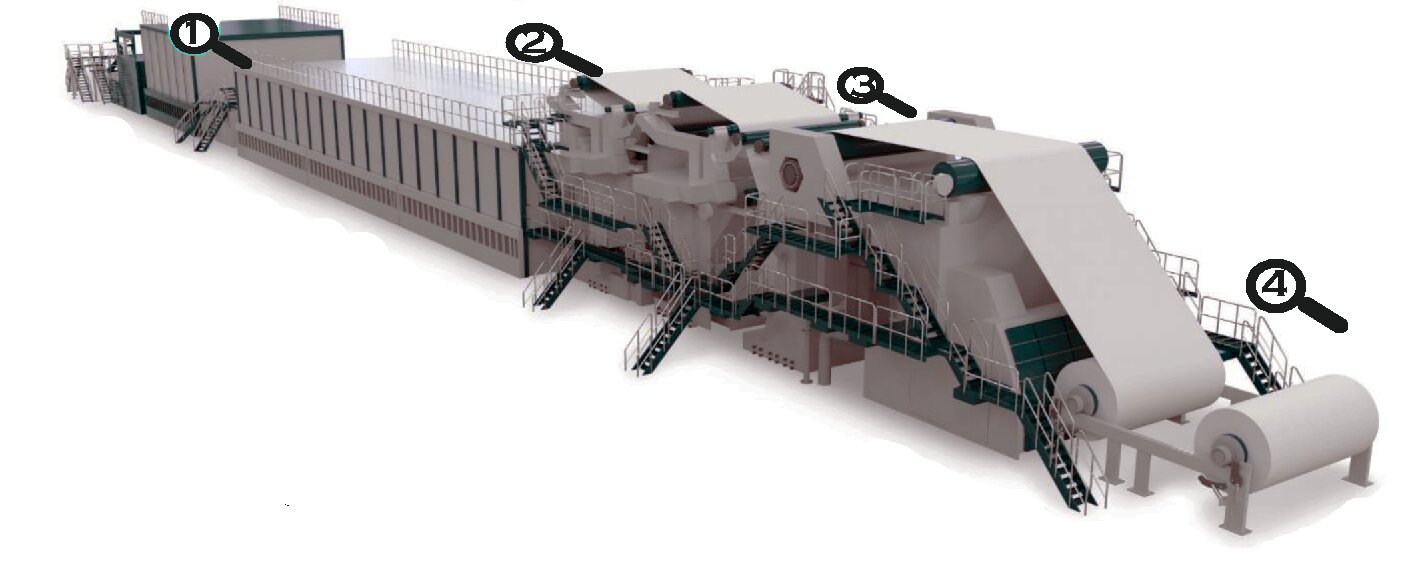

Maszyna papiernicza

Etap formowania wstęgi, połączony z wstępnym odwadnianiem rozpoczyna się w części sitowej maszyny papierniczej i jest on jednym z najistotniejszych etapów procesu produkcji papieru. W procesie tym zostaje ustalona struktura wstęgi, która decyduje o własnościach gotowego papieru, jego jakości i efektywności dalszych etapów procesu. W części sitowej maszyny masa papiernicza, wodna zawiesina włókien celulozowych wzbogacona dodatkiem środków pomocniczych, wylewana jest na sito, na którym zostaje uformowana wstęga pilśni włóknistej. Własności sita papierniczego, na tym etapie produkcji papieru, mają duże znaczenie z uwagi na końcowe właściwości produktu, np. jego przezrocze, porowatość, wypełnienie, zatrzymanie frakcji drobnej włókien. Własności sita mają również wpływ na kolejne procesy produkcji tj. odwadnianie w części prasowej i następnie suszenie papieru z uwagi na stopień odwodnienia wstęgi kierowanej do pras. Usunięcie na tym etapie maksymalnej ilości wody poprawia efektywność produkcji. W części prasowej maszyny woda zawarta we wstędze papieru zostaje odciśnięta w układach pras: mechanicznych, ssących, itp. Wspólną częścią wszystkich systemów pras jest prowadzenie wstęgi papieru na filcu . W klasycznych układach pras odprowadzanie wody odbywa się za pomocą tzw. skrzynek ssących czyli próżniowych. Jakość pracy części prasowej decyduje o własnościach mechanicznych papieru. Zachodzi w niej zagęszczanie struktury papieru, wyrównanie jego powierzchni i zwiększenie wytrzymałości.

Powrót do spisu treściPowrót do spisu treści

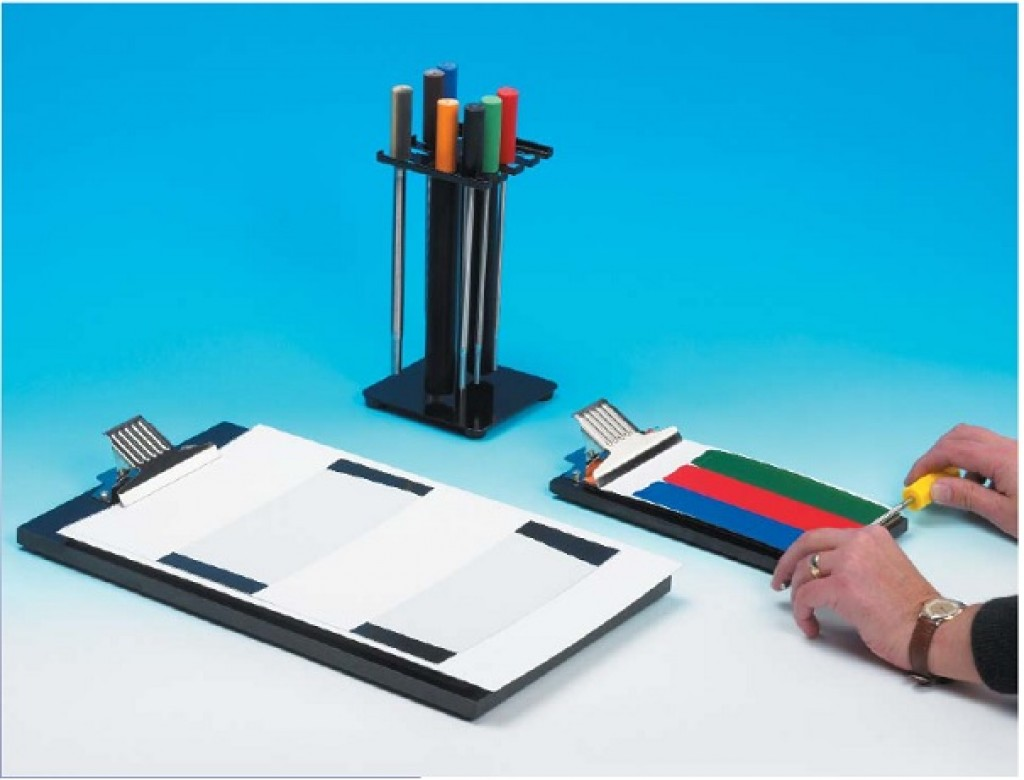

Laboratoryjna powlekarka prętowa

Powlekarka prętowa to ręczne, laboratoryjne urządzenie, które umożliwia badanie stosowanych farb, mieszanek powlekających, lakierów, klejów, nakładanych na powierzchnię danego wytworu papierniczego. Podstawowym elementem urządzenia jest pręt (rakiel), wykonany z nierdzewnej stali i utworzony poprzez nawinięcie cienkich, nierdzewnych drucików na nierdzewne trzpienie. Urządzenie umożliwia kontrolę nakładania substancji na dany wytwór papierniczy.

Powrót do spisu treściPowrót do spisu treści

Suszarnia promiennikowa

Suszarnia do utrwalania mieszanki powlekającej na powierzchni wytworów i przetworów papierniczych

Suszarki to podgrzewane cylindry, które odprowadzają wilgoć i mogą być wykonane w technice konwekcyjnej, promiennikowej, wykorzystującej promieniowanie podczerwone lub innej.

Suszarka promiennikowa to urządzenie, które stanowi źródło emisji fal elektromagnetycznych o długościach z zakresu podczerwieni. Podstawą wykorzystania suszarek promiennikowych jest zjawisko wzrostu temperatury substancji na skutek absorpcji promieniowania podczerwonego. Przekazanie energii cieplnej od promiennika do nagrzewanej substancji zachodzi bezkontaktowo i nie wymaga dodatkowego czynnika pośredniego.

Powrót do spisu treściPowrót do spisu treści

Zrywarka do oznaczania właściwości wytrzymałościowych

Zbudowana jest z dwóch kolumn, przez które aplikowana jest siła rozciągająca, układu szczęk – jednej ruchomej i jednej nieruchomej oraz układu odczytowego, przesyłającego wyniki do komputera, na którym można je odczytać. Wynik pomiaru podajemy jako maksymalną długość próbki, która nie ulegnie zerwaniu pod własnym ciężarem. Wynik samozerwalności podajemy w kilometrach [km] lub metrach [m].

Silnik maszyny wytrzymałościowej z wykorzystaniem przekładni napędza nakrętkę, która powoduje ruch śruby pociągowej poruszającej uchwytem dolnym. Ruch uchwytu doprowadza do rozciągania próbki, górny uchwyt natomiast jest połączony systemem przekładni z siłomierzem, który wskazuje przyrost siły w trakcie badania aż do momentu zerwania badanego materiału. W trakcie pomiaru mierzone jest również wydłużenie próbki.

Powrót do spisu treściPowrót do spisu treści

Prasa do oznaczania właściwości wytrzymałościowych wytworów papierniczych

Prasa do oznaczania właściwości wytrzymałościowych wytworów papierniczych. Urządzenie służące do badania ECT i FCT. Wartość ECT określa siłę odniesioną do długości krawędzi próbki działającej równolegle do kierunku fal i powodującej jej załamanie. Badanie ECT jest miarą odporności na działania sił równoległych do fali. Siły te mają kluczowe znaczenie podczas składowania pudeł w stosie. Badanie FCT polega na wywieraniu ciśnienia na zewnętrzne warstwy płaskie tektury falistej, powodującego trwałe zgniecenie fali.

Powrót do spisu treściPowrót do spisu treści

Aparat do badania chłonności wody wytworów papierniczych

Aparat Cobba (Koba) składa się ze sztywnej podstawy o gładkiej powierzchni i metalowego cylindra oraz urządzenia umożliwiającego docisk cylindra do podstawy. Uzupełnieniem aparatu jest wałek metalowy o masie 10 kg i wymiarach: szerokości 200 mm i średnicy 90 +/- 10 mm, służący do odciskania nadmiaru wody w bibułę.

Powrót do spisu treściPowrót do spisu treści

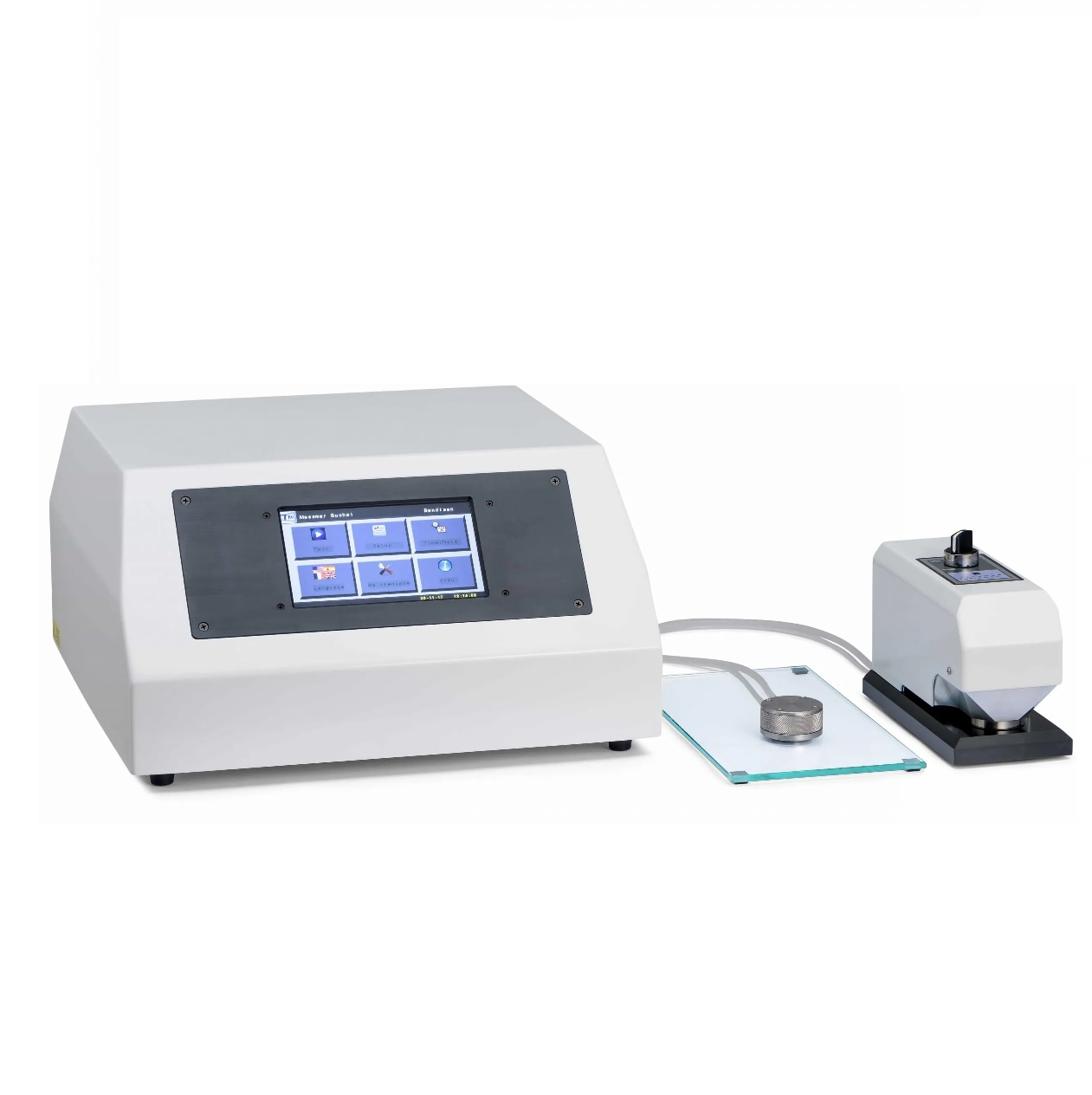

Aparat Bendtsena

Aparat Bendtsena to urządzenie do oznaczania gładkości, chropowatości oraz przepuszczalności powietrza przez wytwory papiernicze. Urządzenie wyposażone jest w głowicę służącą do pomiaru przepuszczalności powietrza lub chropowatości oraz szklaną podstawkę pod próbki. Gładkość wytworu papierniczego określana jest za pomocą szorstkości Bendtsena (ml/min)

Powrót do spisu treściPowrót do spisu treści

Bibliografia

http://www.eko-pak.net/news.php?newsID=40&lang=pl&action=view

http://krystian.us/maszyny-do-przetworstwa-papieru

Olejnik K., Wytwarzanie wyrobów papierniczych 311[27].Z3.02, poradnik dla ucznia do nauczania modułowego, Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007.

Przybysz K., Technologia papieru, Cz.1. Papiernicze masy włókniste, WPŁ, Łódź 2007.

Surewicz W., Podstawy technologii mas włóknistych, WNT, Warszawa 1971.

Szewczyk W., Maszyny do produkcji tektury falistej. WPŁ, Łódź 2014.

Szwarcsztajn E., Przygotowanie masy papierniczej, WNT, Warszawa 1991.

Powrót do spisu treściPowrót do spisu treści