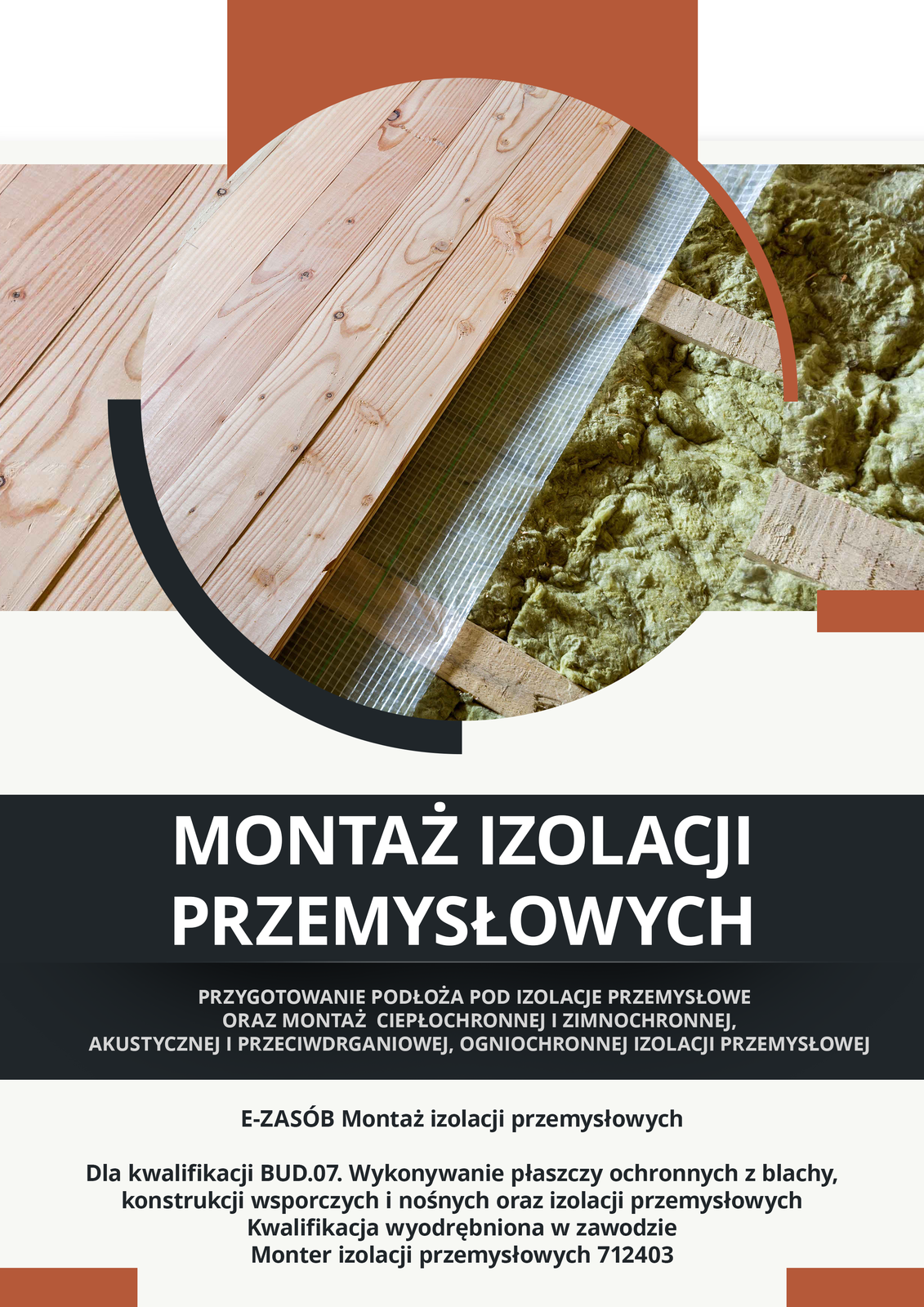

E‑book - Montaż izolacji przemysłowych: przygotowanie podłoża pod izolacje przemysłowe oraz montaż ciepłochronnej i zimnochronnej, akustycznej i przeciwdrganiowej, ogniochronnej izolacji przemysłowej

Spis treści

1. Izolacje przemysłowe – specyfika i funkcje1. Izolacje przemysłowe – specyfika i funkcje

1.1 Definicja izolacji przemysłowych1.1 Definicja izolacji przemysłowych

1.2 Funkcje izolacji przemysłowych1.2 Funkcje izolacji przemysłowych

1.2.1 Ochrona termiczna (ciepłochronna i zimnochronna)1.2.1 Ochrona termiczna (ciepłochronna i zimnochronna)

1.2.2 Izolacja akustyczna1.2.2 Izolacja akustyczna

1.2.3 Ochrona przeciwdrganiowa1.2.3 Ochrona przeciwdrganiowa

1.2.4 Ochrona przeciwdziałająca ogniu1.2.4 Ochrona przeciwdziałająca ogniu

1.3 Właściwości i rodzaje izolacji1.3 Właściwości i rodzaje izolacji

2. Przygotowanie podłoża pod izolacje przemysłowe2. Przygotowanie podłoża pod izolacje przemysłowe

2.1 Ciepłochronne2.1 Ciepłochronne

2.2 Zimnochronne2.2 Zimnochronne

2.3 Akustyczne2.3 Akustyczne

2.4 Przeciwdrganiowe2.4 Przeciwdrganiowe

2.5 Ogniochronne2.5 Ogniochronne

3. Montaż izolacji ciepłochronnej3. Montaż izolacji ciepłochronnej

3.1 Wełna mineralna3.1 Wełna mineralna

3.2 Szkło piankowe3.2 Szkło piankowe

3.3 Pianki z tworzyw sztucznych3.3 Pianki z tworzyw sztucznych

3.4 Nanoizolacje3.4 Nanoizolacje

3.5 Areożele3.5 Areożele

4. Montaż izolacji zimnochronnej4. Montaż izolacji zimnochronnej

4.1 Rurociągów chłodniczych4.1 Rurociągów chłodniczych

4.2 Komór chłodniczych (izolacja parochronna, izolacja zimnochronna podłóg, ścian i stropów)4.2 Komór chłodniczych (izolacja parochronna, izolacja zimnochronna podłóg, ścian i stropów)

5. Montaż izolacji akustycznej obrabiarek, maszyn, urządzeń, procesów technologicznych, instalacji, stanowisk pracy, hal produkcyjnych poprzez montaż na maszynach (urządzeniach) i ewentualnie w ich wnętrzach układów czynnych akustycznie elementów5. Montaż izolacji akustycznej obrabiarek, maszyn, urządzeń, procesów technologicznych, instalacji, stanowisk pracy, hal produkcyjnych poprzez montaż na maszynach (urządzeniach) i ewentualnie w ich wnętrzach układów czynnych akustycznie elementów

5.1 Dźwiękochłonnych5.1 Dźwiękochłonnych

5.2 Dźwiękochłonno‑izolacyjnych5.2 Dźwiękochłonno‑izolacyjnych

5.3 Osłon i tłumików akustycznych5.3 Osłon i tłumików akustycznych

6. Montaż izolacji przeciwdrganiowej budynków oraz maszyn i urządzeń wywołujących drgania i wibracje6. Montaż izolacji przeciwdrganiowej budynków oraz maszyn i urządzeń wywołujących drgania i wibracje

6.1 Montaż izolacji przeciwdrganiowej w budynkach6.1 Montaż izolacji przeciwdrganiowej w budynkach

6.2 Montaż izolacji przeciwdrganiowej na maszynach i urządzeniach6.2 Montaż izolacji przeciwdrganiowej na maszynach i urządzeniach

7. Montaż izolacji ogniochronnej z materiałów ceramicznych i włóknistych ogniotrwałych materiałów izolacyjnych7. Montaż izolacji ogniochronnej z materiałów ceramicznych i włóknistych ogniotrwałych materiałów izolacyjnych

8. Wsparcie techniczne i narzędzia8. Wsparcie techniczne i narzędzia

9. Bezpieczenstwo i regulacje9. Bezpieczenstwo i regulacje

10. Przykłady zastosowan izolacji przemysłowych10. Przykłady zastosowan izolacji przemysłowych

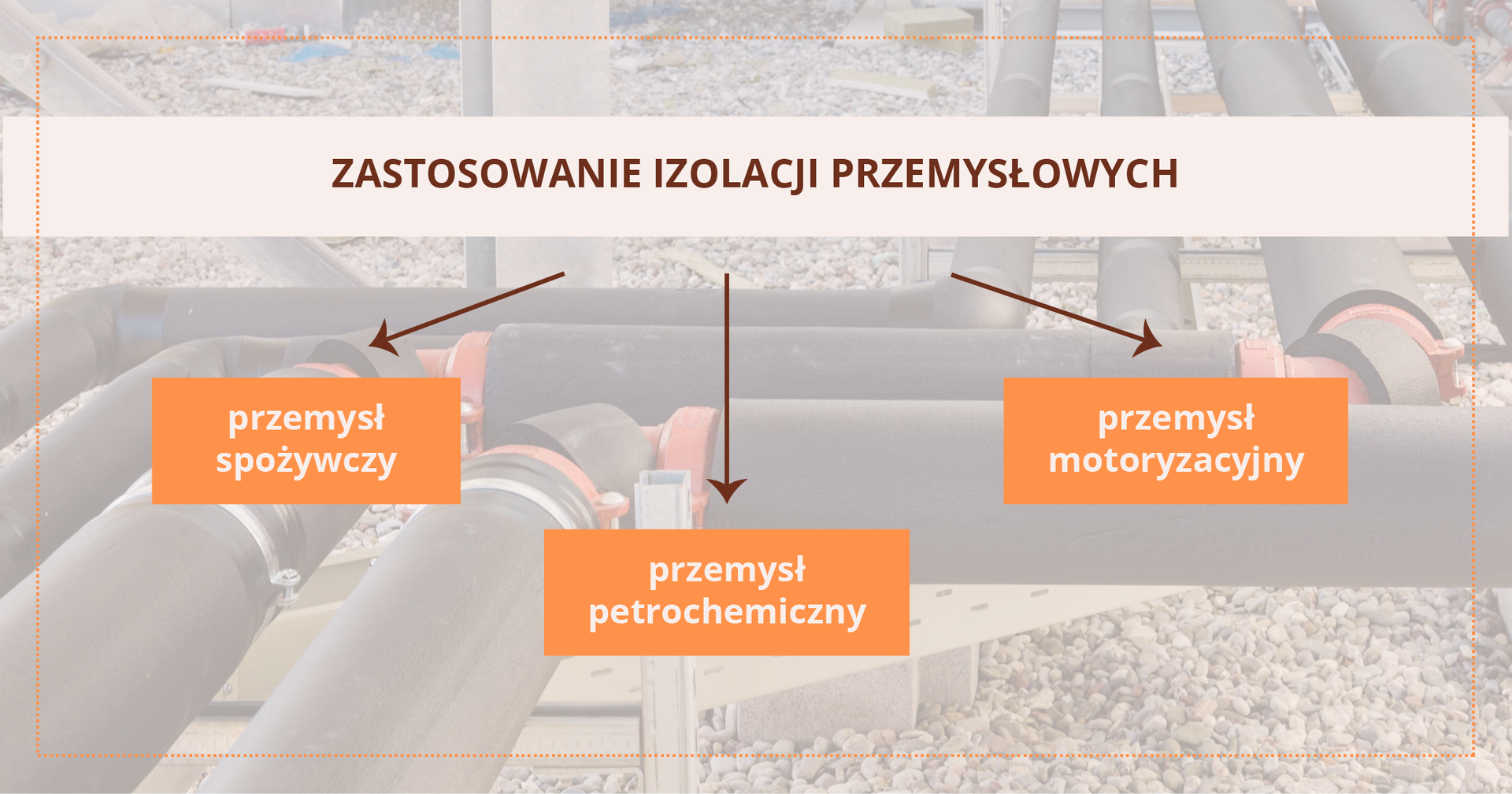

10.1 Przemysł spożywczy - Izolacja chłodni magazynowych10.1 Przemysł spożywczy - Izolacja chłodni magazynowych

10.2 Przemysł petrochemiczny - Izolacja rurociągów10.2 Przemysł petrochemiczny - Izolacja rurociągów

10.3 Przemysł motoryzacyjny - Izolacja akustyczna w halach produkcyjnych10.3 Przemysł motoryzacyjny - Izolacja akustyczna w halach produkcyjnych

NetografiaNetografia

1. Izolacje przemysłowe – specyfika i funkcje

Izolacje przemysłowe stanowią niezwykle istotny element w wielu dziedzinach przemysłu: od produkcji i przetwarzania energii po przemysł chemiczny, petrochemiczny czy spożywczy. Ich głównym celem jest kontrolowanie przepływu energii (ciepła, dźwięku, wibracji) oraz zapewnienie odpowiedniej ochrony przed skutkami niepożądanych procesów. Poniżej omówione zostaną specyfika oraz główne funkcje izolacji przemysłowych.

Powrót do spisu treściPowrót do spisu treści

1.1 Definicja izolacji przemysłowych

Izolacje przemysłowe to zbiór różnorodnych technik, materiałów i rozwiązań stosowanych w celu zapewnienia odpowiednich warunków termicznych, akustycznych, przeciwdrganiowych oraz ochrony przed ogniem w różnego rodzaju przemysłowych instalacjach, maszynach, budynkach i urządzeniach.

Ich głównym celem jest poprawa efektywności energetycznej, komfortu pracy, bezpieczeństwa i ochrony zdrowia pracowników, a także minimalizacja wpływu działalności przemysłowej na środowisko.

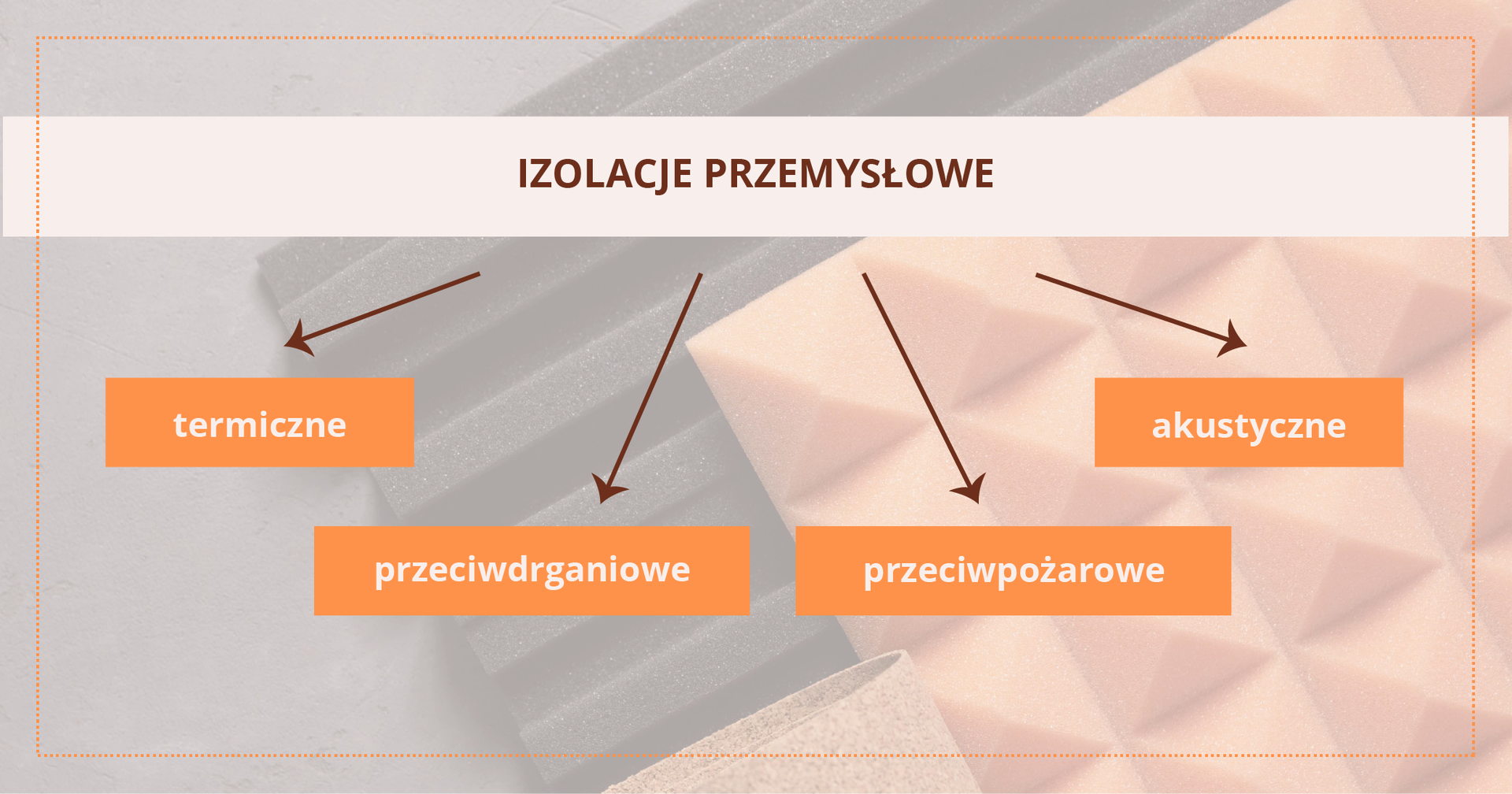

Izolacje przemysłowe dzielą się na kilka rodzajów: termiczne, akustyczne, przeciwdrganiowe oraz przeciwpożarowe. Każda z nich ma odrębne funkcje i jest wykorzystywana przy różnych gałęziach przemysłu.

Izolacje przemysłowe mają za zadanie m.in. kontrolowanie przepływu ciepła, redukcję hałasu i drgań generowanych przez maszyny oraz procesy przemysłowe, redukcję drgań i wibracji, a także ochronę przed rozprzestrzenianiem się ognia w budynkach, maszynach, urządzeniach czy konstrukcjach.

Izolacje odgrywają kluczową rolę w zapewnieniu efektywnej i bezpiecznej pracy w różnych sektorach przemysłowych, takich jak przemysł chemiczny, energetyczny, produkcja metalowa, przemysł spożywczy czy farmaceutyczny. Współczesne technologie i nowoczesne materiały izolacyjne pozwalają na tworzenie coraz bardziej zaawansowanych rozwiązań, które odpowiadają na rosnące wymagania w zakresie ochrony środowiska, efektywności energetycznej i bezpieczeństwa pracowników. W każdym przypadku, aby osiągnąć optymalne wyniki, konieczne jest staranne dostosowanie izolacji przemysłowych do specyficznych potrzeb, wymagań i charakterystyki danego zastosowania.

Powrót do spisu treściPowrót do spisu treści

1.2 Funkcje izolacji przemysłowych

1.2.1 Ochrona termiczna (ciepłochronna i zimnochronna)

Jedną z kluczowych funkcji izolacji przemysłowych jest kontrolowanie przepływu ciepła. W zależności od potrzeb, izolacje mogą działać na dwa różne sposoby: ciepłochronnie, czyli zapobiegając utracie ciepła z systemu grzewczego, lub zimnochronnie, chroniąc przed nadmiernym nagrzewaniem się obiektów w systemach chłodniczych.

W przypadku izolacji ciepłochronnej głównym celem jest minimalizacja strat ciepła z systemów grzewczych, pieców, kotłów, rurociągów z gorącymi płynami czy komór przemysłowych. Właściwie zainstalowana izolacja ciepłochronna tworzy barierę termiczną, która ogranicza wyciek ciepła na zewnątrz. W efekcie energia cieplna pozostaje wewnątrz systemu, co skutkuje zredukowanym zużyciem paliwa oraz niższymi kosztami ogrzewania. Ochrona ciepła ma kluczowe znaczenie w budynkach mieszkalnych, instytucjach, halach produkcyjnych oraz w przemyśle, gdzie utrzymanie odpowiedniej temperatury jest niezbędne dla prawidłowego funkcjonowania procesów technologicznych.

Izolacje zimnochronne służą z kolei do utrzymania niskich temperatur wewnątrz systemów chłodniczych, lodowisk, komór mroźniczych, a także w przypadku rurociągów przewożących substancje wymagające niskich temperatur. Obiekty, które są odpowiednio zabezpieczone przed nadmiernym nagrzewaniem, zapobiegają przegrzewaniu się zawartości i pomagają utrzymać odpowiednie warunki chłodnicze. Dzięki izolacji zimnochronnej koszty eksploatacyjne systemów chłodniczych mogą zostać znacznie zmniejszone, a jednocześnie poprawiona zostaje efektywność chłodzenia. To szczególnie ważne w branżach spożywczej, farmaceutycznej i wszędzie tam, gdzie wymagane są kontrolowane niskie temperatury w procesach technologicznych.

W obu przypadkach, zarówno funkcji ciepłochronnej, jak i zimnochronnej, kluczowym elementem jest dobór odpowiednich materiałów izolacyjnych oraz staranne wykonanie montażu. Współczesne materiały izolacyjne oferują wysoką wydajność termiczną i mogą być dostosowane do różnorodnych potrzeb i specyfikacji technicznych. Prawidłowo zaimplementowana izolacja termiczna przyczynia się do zmniejszenia negatywnego wpływu na środowisko, minimalizacji strat energii, obniżenia kosztów eksploatacyjnych oraz poprawy ogólnego bezpieczeństwa i wydajności działania instalacji przemysłowych.

Powrót do spisu treściPowrót do spisu treści

1.2.2 Izolacja akustyczna

W przypadku niektórych instalacji przemysłowych, zwłaszcza tych, które generują intensywny hałas i dźwięki podczas swojej pracy, istotnym elementem jest kontrolowanie poziomu hałasu. Właśnie w tym celu wykorzystuje się izolacje akustyczne, które mają za zadanie redukować rozchodzenie się dźwięku na zewnątrz, a także ograniczać przenikanie hałasu do pobliskich pomieszczeń. Skuteczna izolacja akustyczna ma wiele pozytywnych efektów, zarówno dla pracowników i użytkowników instalacji, jak i dla otoczenia.

Wpływ hałasu na pracowników może być ogromny. Ciągłe narażenie na wysokie poziomy dźwięków może powodować zmęczenie, stres, a nawet problemy zdrowotne, takie jak uszkodzenia słuchu. Dlatego zastosowanie izolacji akustycznej jest szczególnie ważne w miejscach pracy, gdzie hałas jest często generowany, np. w halach produkcyjnych, zakładach przemysłowych czy warsztatach. Skuteczne izolacje akustyczne pozwalają zminimalizować uciążliwość hałasu dla pracowników, co przekłada się na poprawę komfortu i wydajności pracy.

Hałas generowany przez przemysłowe instalacje może również wpływać negatywnie na mieszkańców i środowisko wokół. Szczególnie w przypadku zakładów przemysłowych znajdujących się blisko obszarów mieszkaniowych, odpowiednia izolacja akustyczna jest niezwykle istotna. Redukcja hałasu poprzez izolacje akustyczne przyczynia się do ochrony zdrowia i jakości życia mieszkańców, a także minimalizuje ewentualne konflikty związane z hałasem przemysłowym.

W niektórych branżach istnieją surowe przepisy i normy regulujące dopuszczalne poziomy hałasu na terenach przemysłowych. Wprowadzenie odpowiednich izolacji akustycznych pozwala na spełnienie wymagań prawnych dotyczących hałasu i zagwarantowanie zgodności z obowiązującymi standardami.

Izolacje akustyczne stanowią nieodzowny element działań mających na celu poprawę warunków pracy, ochronę zdrowia pracowników, a także minimalizację wpływu hałasu na otoczenie. Dobrze zaprojektowane i zainstalowane izolacje akustyczne są nie tylko korzystne dla ludzi, ale także dla zrównoważonego rozwoju przedsiębiorstw, które dbają o ochronę środowiska i zdrowie swoich pracowników.

Powrót do spisu treściPowrót do spisu treści

1.2.3 Ochrona przeciwdrganiowa

W wielu dziedzinach przemysłu, zwłaszcza w branżach wykorzystujących duże maszyny, urządzenia i silniki, istotne jest zminimalizowanie wpływu drgań na konstrukcje i otoczenie. Funkcją izolacji przeciwdrganiowych jest redukowanie wibracji, dzięki czemu zapobiega się uszkodzeniom mechanicznym i poprawia stabilność pracy systemów przemysłowych.

Wibracje generowane przez duże maszyny i urządzenia przemysłowe (np. Silniki i generatory, maszyny obróbcze, sprężarki i pompy, urządzenia chłodnicze, maszyny przemysłu ciężkiego, maszyny i urządzenia transportowe) mogą wywierać znaczne obciążenia na konstrukcje budynków i innych instalacji. Częste wstrząsy i drgania mogą powodować uszkodzenia, pęknięcia czy nadmierne zużycie materiałów konstrukcyjnych. Zastosowanie izolacji przeciwdrganiowych pozwala ograniczyć te negatywne skutki i zapewnić trwałość i bezpieczeństwo konstrukcji.

Izolacja przeciwdrganiowa może sprawić, że maszyny i urządzenia przemysłowe będą bardziej niezawodne i efektywne. Drgania i wibracje mogą bowiem prowadzić do uszkodzeń elementów maszyn, przyspieszonego zużycia, awarii lub utraty dokładności pracy. Izolacje przeciwdrganiowe działają jako amortyzatory, które absorbują energię generowaną przez wibracje i ograniczają jej wpływ na maszyny, co przyczynia się do poprawy wydajności i trwałości.

Izolacja ta wpływa także na komfort pracy. Pracownicy obsługujący duże maszyny i urządzenia mogą być narażeni na wibracje, które wpływają na ich zdrowie. Wstrząsy mogą powodować zmęczenie, bóle mięśni i stawów oraz negatywnie wpływać na wydajność. Zastosowanie izolacji przeciwdrganiowych pozwala zmniejszyć ekspozycję pracowników na wibracje, co poprawia ich komfort i wydajność.

W przypadku wielu przemysłowych urządzeń generujących intensywne drgania, hałas i wibracje mogą być przekazywane na zewnątrz, zakłócając życie mieszkańców i otoczenie. Izolacje przeciwdrganiowe, w połączeniu z izolacjami akustycznymi, pozwalają na kontrolowanie i ograniczenie tych niepożądanych efektów na otoczenie, co zwiększa akceptację społeczną i pozytywny wizerunek firmy.

Powrót do spisu treściPowrót do spisu treści

1.2.4 Ochrona przeciwdziałająca ogniu

W dziedzinach przemysłu, w których występują procesy wymagające wysokich temperatur, istnieje duże ryzyko pożarów. Ogniochronne izolacje przemysłowe zostały zaprojektowane tak, aby wytrzymywać ekstremalne warunki cieplne i opóźniać rozprzestrzenianie się ognia, co zwiększa czas na podjęcie odpowiednich działań ratowniczych i minimalizuje straty materialne i ludzkie.

Ogniochronne izolacje przemysłowe wykonane są z materiałów, które charakteryzują się wysoką odpornością na działanie wysokich temperatur. Te specjalistyczne materiały, takie jak ceramiczne płytki, wełny ogniochronne czy też włókniste materiały ogniotrwałe, które pozwalają na tworzenie barier ochronnych, skutecznie opóźniających przenikanie ciepła w sytuacji pożaru. Dzięki temu ogniochronne izolacje chronią konstrukcje, maszyny i urządzenia przed osiągnięciem krytycznych temperatur, co minimalizuje ryzyko uszkodzeń i deformacji.

Podczas pożaru, rozprzestrzenianie się płomieni i dymu może mieć katastrofalne skutki. Ogniochronne izolacje przeciwdziałające ogniu dzięki swoim właściwościom ogniotrwałym opóźniają rozprzestrzenianie się ognia na pobliskie obszary. To daje cenny czas na ewakuację i podjęcie działań ratowniczych, co zwiększa szanse na ocalenie ludzkiego życia i minimalizację strat materialnych.

Pożary w przemyśle mogą prowadzić do ogromnych strat finansowych oraz negatywnego wpływu na środowisko. Ogniochronne izolacje przemysłowe ograniczają ryzyko rozprzestrzeniania się pożaru, co zmniejsza prawdopodobieństwo zniszczenia mienia, infrastruktury i środowiska. Dzięki zastosowaniu odpowiednich izolacji ogniochronnych, przedsiębiorstwa i instytucje mogą zapewnić sobie większe bezpieczeństwo operacyjne, minimalizując potencjalne straty i negatywne skutki pożarów.

W wielu sektorach przemysłu istnieją surowe przepisy i standardy dotyczące przeciwdziałania ogniowi. Wprowadzenie odpowiednich izolacji ogniochronnych jest ważne nie tylko ze względów bezpieczeństwa, ale także pozwala na spełnienie wymogów prawnych i normatywnych. Tym samym przedsiębiorstwa i instytucje zachowują zgodność z przepisami, co ma kluczowe znaczenie w przypadku ewentualnych inspekcji i kontroli.

Ogniochronne izolacje przemysłowe są więc niezbędnym elementem w branżach, w których występuje ryzyko pożarów związanych z procesami wymagającymi wysokich temperatur. Ich zastosowanie przyczynia się do zwiększenia bezpieczeństwa, minimalizacji strat materialnych i ludzkich oraz spełnienia obowiązujących norm i przepisów. Dbałość o odpowiednie izolacje przeciwdziałające ogniu jest nie tylko kluczowa dla funkcjonowania przedsiębiorstw, ale także ma pozytywny wpływ na ochronę środowiska i zdrowie społeczności lokalnych.

Izolacje przemysłowe odgrywają kluczową rolę w zapewnieniu skutecznej ochrony w różnych aspektach działalności przemysłowej. Ochrona termiczna pozwala na kontrolowanie przepływu ciepła i zminimalizowanie strat, izolacje akustyczne redukują hałas i poprawiają warunki pracy, natomiast izolacje przeciwdrganiowe chronią konstrukcje, maszyny i urządzenia przed negatywnym wpływem drgań. Dbałość o odpowiednią izolację przemysłową przekłada się na efektywność energetyczną, bezpieczeństwo i wydajność procesów, a także na zwiększenie komfortu pracy oraz ochronę zdrowia pracowników i otoczenia.

Powrót do spisu treściPowrót do spisu treści

1.3 Właściwości i rodzaje izolacji

W przemyśle istnieje wiele różnych rodzajów materiałów izolacyjnych, które są używane do kontrolowania przepływu ciepła, dźwięku oraz zapewnienia ochrony przed drganiami i ogniem. Każdy rodzaj izolacji ma swoje charakterystyczne właściwości i zastosowania, które sprawiają, że są one odpowiednie dla różnych warunków i branż.

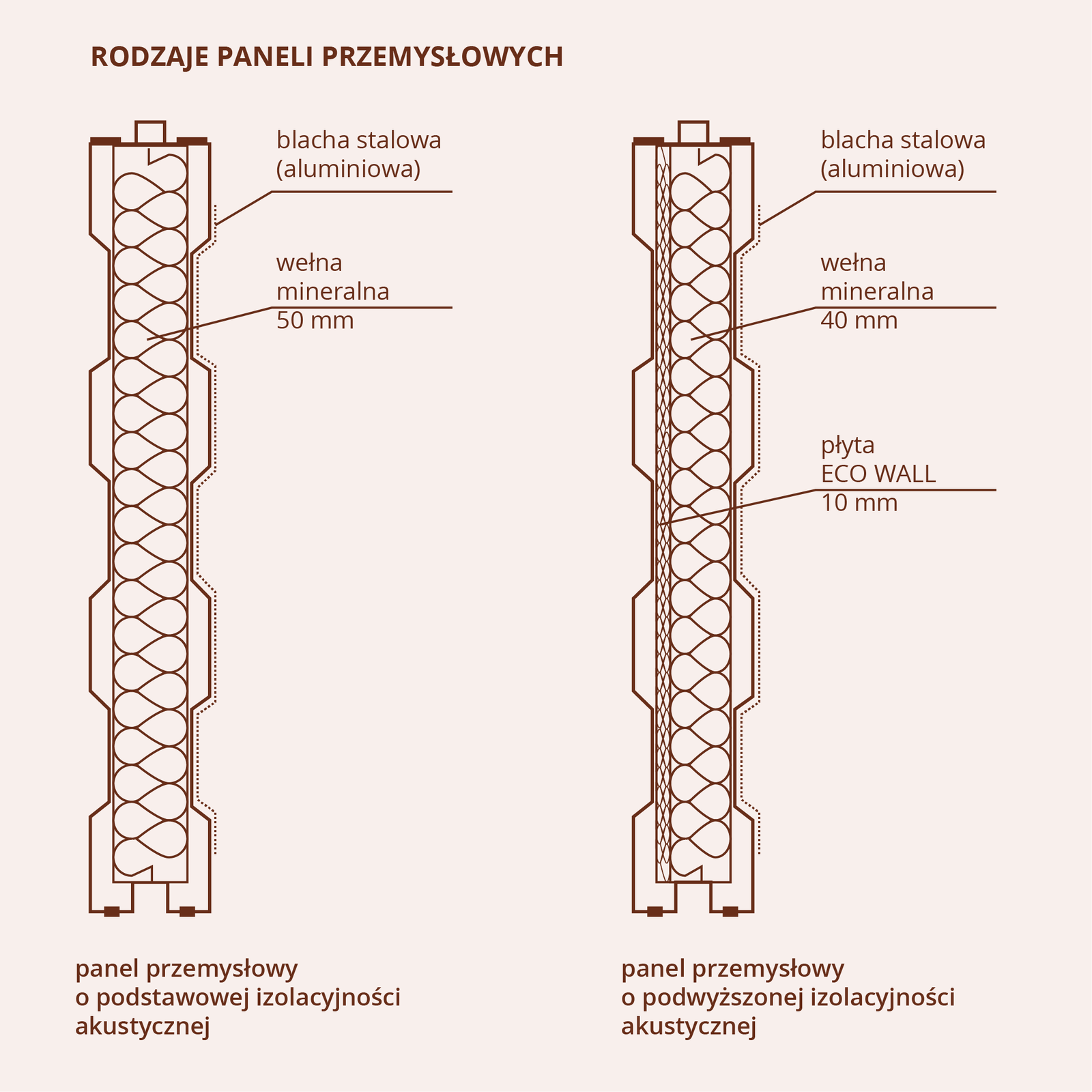

Wełna mineralna: Wełna mineralna jest jednym z najpopularniejszych materiałów izolacyjnych wykorzystywanych w przemyśle. Produkuje się ją z naturalnych surowców mineralnych, takich jak bazalt czy szkło, które są topione i przetapiane w włókna. Wełna mineralna charakteryzuje się doskonałą odpornością na wysokie temperatury, a także bardzo dobrą izolacyjnością termiczną i akustyczną. Jest szeroko stosowana w izolacji rurociągów, kotłów, pieców przemysłowych oraz jako izolacja akustyczna w budynkach i halach produkcyjnych.

Szkło piankowe: Szkło piankowe, zwane także szkłem komórkowym, to materiał izolacyjny o strukturze zamkniętych komórek powietrza. Posiada doskonałą izolacyjność termiczną i akustyczną oraz wysoką odporność na ogień. Szkło piankowe jest lekkie, ale jednocześnie wytrzymałe i odporne na wilgoć, co czyni go doskonałym wyborem do izolacji dachów, ścian, fundamentów i sufitów w budynkach.

Pianki z tworzyw sztucznych: Pianki z tworzyw sztucznych, takie jak poliuretanowa pianka lub polistyren, są elastycznymi i lekkimi materiałami izolacyjnymi. Charakteryzują się dobrą izolacyjnością termiczną i akustyczną, a także łatwością montażu. Pianki te są często używane do izolacji rurociągów, zbiorników, chłodni, a także w budownictwie do izolacji ścian, podłóg i stropów.

Izolacje przeciwdrganiowe: Izolacje przeciwdrganiowe, takie jak gumowe podkładki antywibracyjne, maty drganiowe lub tłumiki drgań, mają za zadanie redukować przenoszenie drgań w maszynach, urządzeniach oraz konstrukcjach budowlanych. Są stosowane w branżach, gdzie istotne jest zapewnienie stabilności i bezpieczeństwa działania systemów przemysłowych.

Izolacje ogniochronne: Materiały ogniochronne, takie jak płytki ceramiczne, bloki ogniotrwałe czy wełna ogniotrwała, służą do ochrony przed ekstremalnymi temperaturami i ograniczenia rozprzestrzeniania się ognia. Są niezbędne w branżach, gdzie występuje ryzyko pożaru, takich jak przemysł metalurgiczny czy petrochemiczny.

Wybór odpowiedniego rodzaju izolacji jest kluczowy dla skutecznego zarządzania energią, zapewnienia bezpieczeństwa i wydajności działania systemów przemysłowych. W zależności od specyfiki danego zastosowania, dobór odpowiedniego materiału izolacyjnego i odpowiedniego montażu mają kluczowe znaczenie dla osiągnięcia oczekiwanych rezultatów. Dlatego przed wyborem izolacji warto skonsultować się z ekspertami w dziedzinie izolacji przemysłowych, aby dobrać najlepsze rozwiązanie dla danego przypadku.

Izolacje przemysłowe spełniają kluczową rolę w zapewnieniu efektywności, bezpieczeństwa i ochrony różnych rodzajów instalacji przemysłowych. Poprzez kontrolowanie przepływu energii, dźwięku, drgań i ognia, przyczyniają się do optymalnego działania procesów przemysłowych oraz minimalizacji ryzyka awarii i wypadków. W kolejnych rozdziałach omówimy kroki przygotowawcze pod montaż izolacji przemysłowych oraz szczegółowe procedury montażowe dla poszczególnych typów izolacji.

Powrót do spisu treściPowrót do spisu treści

2. Przygotowanie podłoża pod izolacje przemysłowe

Przed przystąpieniem do montażu izolacji przemysłowych należy w odpowiedni sposób przygotować podłoże, na którym będą montowane izolacje. Poniżej omówione zostaną szczegółowe procedury przygotowawcze dla poszczególnych typów izolacji.

Powrót do spisu treściPowrót do spisu treści

2.1 Przygotowanie podłoża pod izolacje ciepłochronne

Wyczyszczenie powierzchni: Pierwszym krokiem w przygotowaniu podłoża pod izolacje ciepłochronne jest dokładne wyczyszczenie powierzchni. Należy upewnić się, że podłoże, na którym będzie montowana izolacja, jest wolne od kurzu, brudu, tłuszczu i innych zanieczyszczeń. Należy dokładnie oczyścić powierzchnię za pomocą odpowiednich środków czyszczących, a w przypadku nadmiernego zabrudzenia lub obecności olejów czy smarów, zastosować dodatkowe środki usuwające tego typu substancje. Czysta powierzchnia zapewni lepsze przyleganie izolacji do podłoża i pozwoli uniknąć problemów z adhezją w przyszłości.

Wygładzenie powierzchni: Kolejnym krokiem jest sprawdzenie, czy podłoże nie posiada wystających elementów, ostrych krawędzi lub nierówności. Takie elementy mogą utrudniać prawidłowe przyłożenie izolacji do powierzchni lub nawet powodować uszkodzenia izolacji w trakcie montażu. Należy wyrównać powierzchnię podłoża za pomocą odpowiednich narzędzi i materiałów, tak aby było ono płaskie i gładkie. Wygładzenie powierzchni pozwoli na równomierne rozłożenie izolacji i zapewni lepszą trwałość i skuteczność ochrony termicznej.

Usunięcie wilgoci: Kolejnym ważnym aspektem przygotowania podłoża pod izolacje ciepłochronne jest usunięcie wilgoci. Należy upewnić się, że podłoże jest suche, zwłaszcza jeśli izolacja ma być stosowana na powierzchniach narażonych na działanie wilgoci, takich jak rury, zbiorniki czy ściany w pobliżu źródeł wody. Wilgotne podłoże może negatywnie wpływać na skuteczność izolacji i prowadzić do jej osłabienia lub rozwarstwienia. W przypadku wykrycia wilgoci na powierzchni, konieczne jest wykorzystanie odpowiednich urządzeń do odsuszania lub użycie specjalnych materiałów izolacyjnych, które zapewnią właściwe zabezpieczenie przed wilgocią.

Dbałość o odpowiednie przygotowanie podłoża pod izolacje ciepłochronne jest kluczowym elementem w procesie montażu. Poprawnie wykonane procedury przygotowawcze zapewniają nie tylko trwałość i skuteczność izolacji, ale także minimalizują ryzyko potencjalnych problemów i awarii w przyszłości. Zadbanie o czystość, gładkość oraz suchą powierzchnię podłoża to gwarancja, że zastosowana izolacja będzie pełniła swoje funkcje termiczne i chroniące przez długi okres czasu.

Powrót do spisu treściPowrót do spisu treści

2.2 Przygotowanie podłoża pod izolacje zimnochronne

Ograniczenie kondensacji: Gdy izolacja ma pełnić funkcję ochrony przed nadmiernym nagrzewaniem, szczególnie ważne jest zabezpieczenie przed kondensacją wilgoci na powierzchniach narażonych na zmienne temperatury. Kondensacja może powstawać, gdy wilgotne powietrze wchodzi w kontakt z zimną powierzchnią, co może prowadzić do powstania wilgoci i korozji. Aby temu zapobiec, należy zastosować odpowiednie warstwy izolacyjne, które skutecznie ograniczą kondensację. Można użyć izolacji oporowych, które minimalizują przenikanie wilgoci, lub izolacji paroizolacyjnych, które zapobiegają przenikaniu wilgoci zewnętrznej na powierzchnię izolacji.

Zapewnienie izolacji termicznej: Podczas przygotowywania podłoża pod izolacje zimnochronne należy zadbać o odpowiednią izolację termiczną istniejących instalacji. Unikanie mostków termicznych jest szczególnie ważne, ponieważ mogą one prowadzić do niekontrolowanych strat energii i utraty efektywności systemu chłodniczego. Mostki termiczne to obszary, w których izolacja jest przerwana lub osłabiona, co powoduje, że ciepło może łatwiej przedostać się przez te miejsca. W celu zapewnienia izolacji termicznej stosuje się specjalne taśmy i uszczelki, które zapobiegają przenikaniu ciepła w okolicach połączeń i przepustów, takich jak rury, przewody i kable. Dodatkowo, zastosowanie izolacji o odpowiedniej grubości i parametrach termicznych pozwala na skuteczną redukcję strat ciepła i utrzymanie stabilnych warunków chłodniczych.

Ochrona przed wilgocią: Dodatkowym aspektem, który należy wziąć pod uwagę podczas przygotowywania podłoża pod izolacje zimnochronne, jest ochrona przed wilgocią. Wilgotność może wpływać negatywnie na właściwości izolacyjne niektórych materiałów, dlatego ważne jest, aby podłoże było suche i pozbawione wody. Jeśli powierzchnia jest wilgotna lub narażona na wilgoć, należy zastosować odpowiednie materiały izolacyjne, które są odporne na działanie wody lub zabezpieczają przed przenikaniem wilgoci. Unikanie wilgoci pozwala na utrzymanie skuteczności izolacji i minimalizuje ryzyko powstawania korozji oraz uszkodzeń izolacji.

Odpowiednie przygotowanie podłoża pod izolacje zimnochronne jest kluczowe dla skutecznego działania systemów chłodniczych. Ograniczenie kondensacji, zapewnienie izolacji termicznej i ochrona przed wilgocią pozwala na osiągnięcie optymalnej wydajności izolacji i minimalizację strat energii. Dbałość o szczegóły w trakcie przygotowywania podłoża przekłada się na długoterminową efektywność i niezawodność instalacji przemysłowych z wykorzystaniem izolacji zimnochronnych.

Powrót do spisu treściPowrót do spisu treści

2.3 Przygotowanie podłoża pod izolacje akustyczne

Identyfikacja źródeł dźwięku: Pierwszym krokiem w przygotowaniu podłoża pod izolacje akustyczne jest zlokalizowanie głównych źródeł dźwięku, które mają zostać wyizolowane. Warto dokładnie zrozumieć charakterystykę dźwięku emitowanego przez różne urządzenia, maszyny, procesy technologiczne lub inne źródła hałasu w danym otoczeniu przemysłowym. Istotne jest zidentyfikowanie częstotliwości i natężenia dźwięku, który ma być ograniczony, aby właściwie dobrać odpowiednią izolację akustyczną.

Ocena rodzaju podłoża: Kolejnym istotnym etapem jest ocena rodzaju i materiału podłoża, na którym ma być stosowana izolacja akustyczna. Rodzaj podłoża może znacznie wpłynąć na właściwości akustyczne i efektywność izolacji. Podłoża wykonane z betonu, stali, drewna lub innych materiałów mają różne charakterystyki dźwiękochłonne. Wybór odpowiednich materiałów izolacyjnych, które najlepiej spełniają wymagania w danym przypadku, jest kluczowy dla osiągnięcia pożądanych efektów akustycznych.

Dobór izolacji akustycznej: Na podstawie identyfikacji źródeł dźwięku oraz oceny rodzaju podłoża można dokonać doboru odpowiedniej izolacji akustycznej. Istnieje wiele rodzajów materiałów izolacyjnych, które mają różne właściwości dźwiękochłonne. Można wykorzystać między innymi materiały dźwiękochłonne, dźwiękochłonno‑izolacyjne oraz osłony i tłumiki akustyczne, w zależności od konkretnych potrzeb. Wybór izolacji zależy od charakterystyki dźwięku, stopnia izolacji potrzebnej w danym miejscu oraz specyfiki danego środowiska przemysłowego. Przykładem może być zastosowanie izolacji akustycznej w studiu nagrań muzycznych, w którym głównym źródłem dźwięku są różnego rodzaju instrumenty muzyczne oraz wokale. Celem izolacji akustycznej w jest więc ograniczenie przenikania dźwięku do sąsiednich pomieszczeń oraz minimalizacja odbić dźwięku od ścian i sufitu, co może wpłynąć na jakość nagrywanych utworów. W tym przypadku można zastosować różne rodzaje izolacji akustycznej, np. materiały dźwiękochłonne (na ścianach i suficie studia nagrań umieszcza się specjalne panele dźwiękochłonne, wykonane z materiałów o wysokiej zdolności do pochłaniania dźwięku, które pomagają zmniejszyć odbicia dźwięku w pomieszczeniu i poprawić jakość nagrywanych ścieżek); dźwiękochłonno‑izolacyjne materiały (np. specjalne panele akustyczne z wkładem izolacyjnym mogą skutecznie tłumić dźwięki zarówno wewnątrz, jak i na zewnątrz pomieszczenia); osłony i tłumiki akustyczne (gdy występują źródła dźwięku wewnątrz studia, które są szczególnie głośne i trudne do opanowania, można zastosować osłony akustyczne wokół tych źródeł, aby ograniczyć ich wpływ na inne mikrofony i nagrania; tłumiki akustyczne mogą być także używane wewnątrz układów mikrofonowych w celu zmniejszenia szumów i zakłóceń).

Przygotowanie podłoża pod izolacje akustyczne jest kluczowym etapem w procesie tworzenia efektywnej izolacji dźwiękowej. Identyfikacja źródeł dźwięku, ocena rodzaju podłoża oraz odpowiedni dobór i precyzyjny montaż izolacji akustycznej pozwalają na skuteczne ograniczenie rozchodzenia się dźwięku i poprawę warunków akustycznych w przemyśle. Dbałość o te szczegóły gwarantuje efektywność działania izolacji akustycznej, co przekłada się na komfort pracy, ochronę zdrowia pracowników i zminimalizowanie negatywnego wpływu hałasu na otoczenie.

Powrót do spisu treściPowrót do spisu treści

2.4 Przygotowanie podłoża pod izolacje przeciwdrganiowe

Analiza drgań: Pierwszym krokiem w przygotowaniu podłoża pod izolacje przeciwdrganiowe jest przeprowadzenie odpowiedniej analizy drgań. Ważne jest dokładne określenie źródła i charakterystyki drgań, które mają zostać zredukowane za pomocą izolacji. Drgania mogą być generowane przez różne czynniki, takie jak działanie maszyn, silników, urządzeń przemysłowych czy ruch pojazdów. Analiza drgań pozwala na zrozumienie częstotliwości, amplitudy oraz kierunku drgań, co umożliwia odpowiedni dobór odpowiedniej izolacji przeciwdrganiowej.

Montaż podkładek i systemów antywibracyjnych: W przypadku izolacji przeciwdrganiowych, konieczne może być zastosowanie podkładek lub systemów antywibracyjnych, które skutecznie redukują przenoszenie drgań. Podkładki antywibracyjne są stosowane pod elementami, które generują drgania, takimi jak maszyny, silniki czy sprężarki. Pozwalają one na wyeliminowanie bezpośredniego kontaktu między urządzeniem a podłożem, dzięki czemu drgania są skutecznie redukowane. Natomiast systemy antywibracyjne, takie jak tłumiki drgań czy przeciwwibracyjne platformy, wykorzystywane są w bardziej zaawansowanych przypadkach, gdzie konieczne jest zminimalizowanie drgań na większych obszarach lub w trudno dostępnych miejscach.

Dobór izolacji przeciwdrganiowej: Po przeprowadzeniu analizy drgań i zastosowaniu odpowiednich podkładek oraz systemów antywibracyjnych, należy przystąpić do właściwego doboru izolacji przeciwdrganiowej. Istnieje wiele rodzajów materiałów i technik izolacyjnych, które mogą skutecznie redukować drgania. Można wykorzystać między innymi izolacje z tworzyw sztucznych, gumy, pianki lub specjalne maty przeciwdrganiowe. Wybór odpowiedniej izolacji zależy od charakterystyki drgań, wymagań dotyczących redukcji drgań oraz specyfiki danego zastosowania przemysłowego.

Przygotowanie podłoża pod izolacje przeciwdrganiowe jest kluczowym etapem w procesie zabezpieczania przed skutkami drgań w przemyśle. Analiza drgań, zastosowanie podkładek oraz odpowiedni dobór i montaż izolacji przeciwdrganiowej pozwalają na efektywne redukowanie drgań, minimalizację ryzyka uszkodzeń mechanicznych oraz poprawę stabilności pracy systemów przemysłowych. Odpowiednia izolacja przeciwdrganiowa przyczynia się do zwiększenia niezawodności i trwałości maszyn oraz komfortu pracy w środowiskach narażonych na drgania.

Powrót do spisu treściPowrót do spisu treści

2.5 Przygotowanie podłoża pod izolacje ogniochronne

Odporność ogniowa podłoża: Najważniejszym aspektem przygotowania podłoża pod izolacje ogniochronne jest upewnienie się, że podłoże posiada odpowiednią klasę odporności ogniowej zgodną z przepisami bezpieczeństwa pożarowego. Odporność ogniowa podłoża określa, jak długo konstrukcja będzie utrzymywać swoje właściwości ogniochronne podczas wystawienia na działanie wysokich temperatur. Klasyfikacja odporności ogniowej jest określana w minutach lub godzinach i jest związana z materiałem, z którego wykonana jest konstrukcja. Wymagana klasa odporności ogniowej może różnić się w zależności od lokalnych przepisów budowlanych oraz rodzaju obiektu przemysłowego. Upewnienie się, że podłoże posiada odpowiednią odporność ogniową, jest kluczowe dla skutecznej ochrony przeciwpożarowej.

Zabezpieczenie otworów i szczelin: Kolejnym ważnym krokiem jest zapewnienie szczelności wszelkich otworów i szczelin w konstrukcji, aby zapobiec rozprzestrzenianiu się ognia. Otwory takie jak przewody, przewody elektryczne, wentylacyjne lub drzwi, mogą stanowić punkty zapalne i umożliwiać przenikanie ognia między pomieszczeniami lub obszarami przemysłowymi. Przed montażem izolacji ogniochronnej należy więc dokładnie zabezpieczyć te otwory i szczeliny, stosując odpowiednie materiały ognioodporne, zapewniające odpowiednią barierę przeciwpożarową. Zastosowanie specjalnych materiałów, takich jak masy uszczelniające lub systemy, które w przypadku działania wysokiej temperatury zwiększają swoją objętość, jest kluczowe dla skutecznej izolacji ogniochronnej.

Dobór izolacji ognioochronnej: Po spełnieniu wymagań dotyczących odporności ogniowej podłoża i zabezpieczeniu otworów oraz szczelin można przystąpić do odpowiedniego doboru izolacji ogniochronnej. Istnieje wiele materiałów ogniochronnych, takich jak materiały ceramiczne i włókniste ogniotrwałe materiały izolacyjne, które wykazują zdolność do wytrzymania ekstremalnych temperatur. Wybór odpowiedniej izolacji ogniochronnej zależy od wymaganej klasy odporności ogniowej, charakterystyki obiektu oraz specyfikacji dotyczących pożarowych norm bezpieczeństwa. Istotne jest, aby wybór izolacji był zgodny z obowiązującymi przepisami i normami, aby zapewnić maksymalną ochronę przed rozprzestrzenianiem się ognia w przypadku ewentualnej sytuacji pożarowej.

Przygotowanie podłoża pod izolacje ogniochronne jest kluczowym etapem w zapewnieniu skutecznej ochrony przeciwpożarowej w przemyśle. Upewnienie się, że podłoże spełnia odpowiednie wymagania odporności ogniowej i zabezpieczenie otworów oraz szczelin zapewniających szczelność konstrukcji, stanowią fundament dla efektywnej izolacji ogniochronnej. Dobór odpowiednich materiałów izolacyjnych oraz precyzyjny montaż izolacji ogniochronnej przyczyniają się do minimalizacji ryzyka pożaru, zwiększenia bezpieczeństwa pracowników oraz ochrony mienia i środowiska w przypadku ewentualnej sytuacji pożarowej.

Należy pamiętać, że właściwe przygotowanie podłoża pod izolacje przemysłowe ma kluczowe znaczenie dla efektywności i trwałości izolacji. Należy także stosować się do wytycznych producenta dotyczących montażu i przygotowania podłoża dla konkretnego typu izolacji.

Powrót do spisu treściPowrót do spisu treści

3. Montaż izolacji ciepłochronnej

Montaż izolacji ciepłochronnej jest kluczowym procesem w zapewnieniu efektywnego zarządzania ciepłem w przemyśle. W zależności od rodzaju materiału izolacyjnego, procedury montażowe mogą się nieco różnić. Poniżej omówione zostaną kolejne kroki montażu dla poszczególnych typów izolacji ciepłochronnej.

Powrót do spisu treściPowrót do spisu treści

3.1 Montaż wełny mineralnej:

Przygotowanie podłoża: Pierwszym krokiem w montażu wełny mineralnej jest odpowiednie przygotowanie podłoża. Należy upewnić się, że podłoże, na które będzie montowana wełna mineralna, jest odpowiednio przygotowane zgodnie z procedurami opisanymi w poprzednim rozdziale. Wyczyszczenie powierzchni z kurzu, brudu i innych zanieczyszczeń oraz wygładzenie powierzchni są kluczowe dla zapewnienia odpowiedniej przyczepności izolacji.

Wycięcie i dopasowanie: Po odpowiednim przygotowaniu podłoża należy wyciąć odpowiednią ilość materiału wełny mineralnej, aby odpowiednio dopasować go do kształtu i wymiarów powierzchni, którą ma izolować. Wełnę mineralną można łatwo ciąć nożem lub nożycami do metalu, co ułatwia dostosowanie jej do różnych kształtów i wymiarów.

Przymocowanie: Kolejnym etapem jest przymocowanie wełny mineralnej do podłoża. Można to zrobić za pomocą odpowiednich środków mocujących, takich jak kleje lub taśmy specjalne. Wybór metody mocowania zależy od rodzaju podłoża i wymagań izolacyjnych. Należy się upewnić, że izolacja jest stabilnie przymocowana, aby uniknąć jej przemieszczania się lub odrywania.

Izolacja złączy: Istotne jest, aby dokładnie zabezpieczyć izolację na stykach i złączach, aby uniknąć powstawania mostków termicznych. Mostki termiczne to miejsca, gdzie izolacja jest przerwana lub słabo dopasowana, co może prowadzić do niekontrolowanych strat ciepła. Zastosowanie specjalnych taśm lub kleju na złączach pomoże w zapewnieniu odpowiedniej izolacji.

Ochrona powierzchni: Po zakończeniu montażu wełny mineralnej należy zadbać o dodatkową ochronę powierzchni. W zależności od rodzaju izolacji, może być konieczne nałożenie warstwy ochronnej, takiej jak folia aluminiowa lub powłoka malarska, aby zapewnić dodatkową ochronę przed wilgocią, korozją lub uszkodzeniami mechanicznymi.

Kontrola jakości: Na zakończenie procesu montażu warto przeprowadzić kontrolę jakości, aby upewnić się, że izolacja została prawidłowo zamocowana i spełnia określone wymagania. Sprawdzenie, czy nie ma luźnych fragmentów wełny mineralnej, czy izolacja jest równomiernie rozłożona i czy nie ma widocznych defektów, pozwoli na uniknięcie problemów w przyszłości.

Powrót do spisu treściPowrót do spisu treści

3.2 Montaż szkła piankowego:

Przygotowanie podłoża: Należy skontrolować, czy podłoże jest odpowiednio oczyszczone i wygładzone, aby zapewnić dobrą przyczepność szkła piankowego, usunąć wszelkie zanieczyszczenia i ostre krawędzie, które mogłyby wpływać na jakość montażu.

Przygotowanie i aplikacja kleju: Należy wybrać odpowiedni klej do montażu szkła piankowego. Stosuje się go równomiernie na powierzchni podłoża, dbając o równomierne pokrycie. Trzeba pamiętać, że stosowanie właściwego kleju jest kluczowe dla skutecznego montażu izolacji.

Układanie szkła piankowego: W dalszej kolejności umieszcza się arkusze szkła piankowego na wcześniej przygotowanym podłożu, starając się precyzyjnie dopasować je do wymiarów powierzchni, którą mają izolować. Warto upewnić się, że szkło piankowe jest równo ułożone i odpowiednio przylega do podłoża.

Izolacja szczelin: Na koniec zabezpiecza się wszelkie szczeliny i przyległości między arkuszami szkła piankowego, aby uniknąć przenikania ciepła. Można to osiągnąć poprzez zastosowanie specjalnych taśm uszczelniających lub mas uszczelniających.

Powrót do spisu treściPowrót do spisu treści

3.3 Montaż pianek z tworzyw sztucznych:

Przygotowanie podłoża: Podobnie jak w przypadku innych izolacji, podłoże powinno być starannie oczyszczone, wygładzone i odtłuszczone. To pozwoli na lepsze przyleganie pianek z tworzyw sztucznych i zapewni ich skuteczność.

Aplikacja pianki: Na podłoże stosuje się piankę z tworzyw sztucznych za pomocą odpowiedniego narzędzia aplikacyjnego. Należy się upewnić, że pianka jest równomiernie rozprowadzona na całej powierzchni i ma odpowiednią grubość, aby spełnić wymagania izolacyjne.

Wyrównanie i formowanie: Po nałożeniu pianki, należy ją odpowiednio wyrównać i uformować, aby uzyskać równomierne pokrycie oraz idealne dopasowanie do kształtu powierzchni.

Czas schnięcia i utwardzenia: Trzeba pamiętać, że pianki z tworzyw sztucznych wymagają odpowiedniego czasu schnięcia i utwardzenia. Przed uruchomieniem instalacji po zakonczonym montażu należy zaczekać zgodnie z zaleconym przez producenta czasem.

Powrót do spisu treściPowrót do spisu treści

3.4 Montaż nanoizolacji:

Przygotowanie podłoża: Przed przystąpieniem do montażu nanoizolacji, niezwykle istotne jest odpowiednie przygotowanie podłoża, jak opisano w poprzednim rozdziale. Oczyszczenie powierzchni z zanieczyszczeń, wygładzenie i usunięcie wszelkich wystających elementów zapewnią idealne warunki do efektywnego montażu nanoizolacji.

Nanoszenie nanoizolacji: Montaż nanoizolacji wymaga szczególnej precyzji i zastosowania odpowiednich narzędzi. Nanoizolację nakłada się zgodnie z zaleceniami producenta, dbając o równomierne i dokładne pokrycie całej powierzchni. W przypadku nanoizolacji w sprayu, stosuje się ją równomiernie, utrzymując odpowiednią odległość od powierzchni, aby uzyskać pożądaną grubość warstwy izolacyjnej.

Warstwy: Wielowarstwowa aplikacja nanoizolacji może być niezbędna, aby uzyskać odpowiednią grubość izolacji i optymalne efekty izolacyjne. W zależności od rodzaju i właściwości nanoizolacji, producent może zalecić aplikację kilku warstw w odpowiednich odstępach czasowych. Ważne jest, aby dokładnie przestrzegać instrukcji producenta i określonych czasów schnięcia między warstwami.

Testowanie i kontrola jakości: Po zakończeniu montażu, zaleca się przeprowadzenie testów i kontroli jakości, aby ocenić skuteczność nanoizolacji i jej zgodność z oczekiwaniami. Testy termiczne, ocena przepuszczalności cieplnej oraz analiza wydajności izolacyjnej pomogą potwierdzić skuteczność izolacji i ewentualnie dostosować proces montażu w przyszłości.

Ochrona nanoizolacji: Po pomyślnym montażu nanoizolacji, warto rozważyć dodatkową ochronę powierzchni, szczególnie jeśli nanoizolacja będzie narażona na działanie mechaniczne lub chemiczne. Zastosowanie powłok ochronnych może zwiększyć trwałość i wydajność izolacji, chroniąc ją przed potencjalnymi uszkodzeniami i degradacją.

Powrót do spisu treściPowrót do spisu treści

3.5 Montaż areożeli:

Przygotowanie podłoża: Montaż areożeli rozpoczynamy od odpowiedniego przygotowania podłoża, podobnie jak w przypadku innych izolacji. Podłoże powinno być oczyszczone z kurzu, brudu i innych zanieczyszczeń oraz wygładzone, aby zapewnić doskonałą przyczepność materiału izolacyjnego.

Materiał izolacyjny: Areożele są dostępne w różnych formach, najczęściej jako maty lub płyty. Można dobrać dowolny rodzaj areożelu, który najlepiej spełni wymagania izolacyjne oraz dostosuje się do wymiarów i kształtu powierzchni, którą ma izolować. Należy upewnić się, że areożel został odpowiednio dopasowany do powierzchni, aby uniknąć nadmiaru lub niedoboru materiału.

Przymocowanie: Areożele mogą być przymocowane do podłoża za pomocą specjalnych klejów, taśm lub zastosowania odpowiedniego sprzętu montażowego. Wybór metody mocowania zależy od rodzaju areożelu oraz charakterystyki podłoża. Należy upewnić się, że zastosowana metoda mocowania jest stabilna i trwała, aby uniknąć odpadania izolacji w przyszłości.

Wyrównywanie i zabezpieczenie: Po przymocowaniu areożelu należy sprawdzić, czy jest on równomiernie rozmieszczony i odpowiednio przylega do podłoża. Jeśli to konieczne, wyrównuje się powierzchnię areożelu, aby uzyskać jednolitą izolacyjność. Ponadto zabezpiecza się złącza oraz krawędzie areożelu, aby uniknąć potencjalnych strat ciepła spowodowanych nieszczelnościami.

Testowanie i kontrola jakości: Po zakończeniu montażu, zaleca się przeprowadzenie testów i kontroli jakości, aby upewnić się, że areożel został prawidłowo zamocowany i spełnia określone wymagania izolacyjne. Testy termiczne i analiza efektywności izolacyjnej pomogą ocenić skuteczność izolacji oraz dostosować proces montażu w razie potrzeby.

Należy pamiętać, że montaż izolacji ciepłochronnej powinien być wykonywany zgodnie z zaleceniami producenta, a także przestrzegając wszelkich wymogów bezpieczeństwa oraz przepisów obowiązujących w danym kraju. Właściwe wykonanie montażu wpłynie na skuteczność izolacji i osiągnięcie pożądanych efektów w zakresie kontrolowania przepływu ciepła.

Powrót do spisu treściPowrót do spisu treści

4. Montaż izolacji zimnochronnej

Izolacje zimnochronne pełnią kluczową funkcję w przemyśle chłodniczym i mrożeniowym, gdzie kontrolowanie temperatury jest niezwykle istotne. W zależności od obszaru zastosowania, takiego jak rurociągi chłodnicze czy komory chłodnicze, procedury montażowe mogą się różnić. W tym rozdziale omówimy kroki montażu dla izolacji zimnochronnej w dwóch przypadkach:

Powrót do spisu treściPowrót do spisu treści

4.1 Montaż izolacji zimnochronnej rurociągów chłodniczych:

Przygotowanie rurociągu: Kluczowym etapem montażu izolacji zimnochronnej na rurociągach chłodniczych jest odpowiednie przygotowanie samego rurociągu. Należy upewnić się, że rurociąg jest dokładnie oczyszczony z wszelkich zanieczyszczeń, takich jak brud i kurz. Powierzchnia rurociągu powinna być sucha, a także wolna od wilgoci, aby zapewnić skuteczną izolację i minimalizację strat ciepła.

Wybór izolacji: Wybór odpowiedniego materiału izolacyjnego jest kluczowy dla skutecznego montażu izolacji zimnochronnej na rurociągach chłodniczych. Powinno się wybrać izolację, która spełnia wymagania dotyczące temperatury i środowiska w rurociągu. Istnieje wiele rodzajów izolacji dostępnych na rynku, różniących się właściwościami termicznymi, odpornością na wilgoć oraz wytrzymałością, dlatego ważne jest, aby dobrać odpowiedni materiał do konkretnych warunków.

Wycięcie i dopasowanie: Następnym krokiem jest wycięcie izolacji na odpowiednią długość i kształt, aby dokładnie dopasować ją do rurociągu. Przy tym należy się skupić na precyzyjnym dopasowaniu izolacji, tak aby nie było żadnych szczelin ani obszarów niepokrytych, co mogłoby prowadzić do utraty chłodzenia. Dobrze dopasowana izolacja zapewni skuteczną ochronę termiczną rurociągów chłodniczych.

Przymocowanie: Przymocowanie izolacji do rurociągu jest kolejnym kluczowym etapem. Stosuje się odpowiednie taśmy klejące lub inne środki mocujące, które są zgodne z wytycznymi producenta izolacji. Należy upewnić się, że izolacja jest solidnie przymocowana do rurociągu, aby uniknąć jej przesuwania się lub odrywania, co mogłoby wpływać negatywnie na jej skuteczność.

Izolacja złączy: Na zakończenie montażu izolacji zimnochronnej rurociągów szczególną uwagę należy zwrócić na odpowiednie zabezpieczenie złączy. W tym celu kontroluje się zabezpieczenie i szczelność złączy izolacji, aby uniknąć utraty chłodzenia w miejscach, gdzie izolacja się styka. Zastosowanie specjalnych taśm lub kleju na złączach zapewni właściwe uszczelnienie izolacji i poprawi jej efektywność.

Powrót do spisu treściPowrót do spisu treści

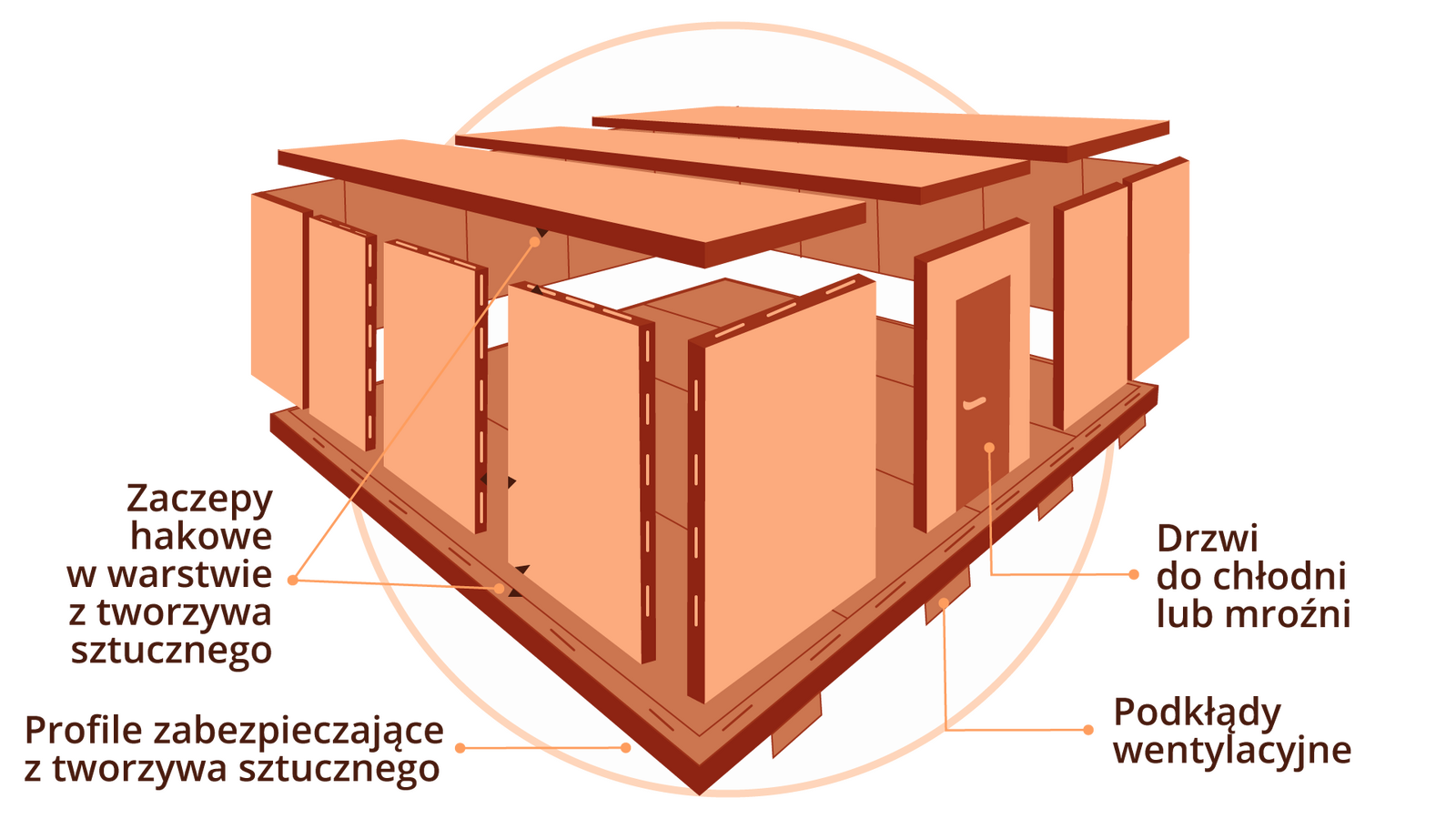

4.2 Montaż izolacji zimnochronnej w komorach chłodniczych:

Przygotowanie powierzchni: W przypadku montażu izolacji w komorach chłodniczych, kluczowym etapem jest odpowiednie przygotowanie powierzchni podłóg, ścian i stropów. Należy upewnić się, że powierzchnie są czyste, wolne od zanieczyszczeń i wilgoci. Powierzchnię należy wygładzić, aby zapewnić idealne podłoże dla izolacji.

Wybór odpowiednich materiałów: W zależności od rodzaju komory chłodniczej – czy to parochronnej zapewniającej ochronę przed parowaniem, czy też zimnochronnej chroniącej przed nadmiernym ochłodzeniem – wybiera się odpowiednie materiały izolacyjne. Uwzględnia się przy tym wymagania dotyczące temperatury, wilgotności oraz trwałości materiałów w warunkach komory chłodniczej.

Montaż izolacji na ścianach i stropach: Nakłada się izolację na ściany i stropy komory chłodniczej, starając się dokładnie przycisnąć ją do powierzchni. Należy się upewnić, że izolacja równomiernie pokrywa całą powierzchnię, bez żadnych luk czy obszarów niewykrytych. Dbałość o równomierne i solidne przymocowanie izolacji na ścianach i stropach zapewni skuteczną ochronę termiczną.

Montaż izolacji podłóg: W przypadku izolacji podłóg komory chłodniczej, umieszcza się izolacyjne panele na całej powierzchni. Należy skontrolować, czy panele są dokładnie dopasowane do siebie i nie pozostają żadne szczeliny czy luki, które mogłyby wpłynąć negatywnie na efektywność izolacji. Solidne i dokładne pokrycie całej powierzchni podłogi izolacją jest kluczowe dla utrzymania odpowiedniej temperatury wewnątrz komory.

Szczelność: Izolacja montowana na ścianach, stropach i podłogach komory chłodniczej powinna być szczelna. Należy skontrolować jej zabezpieczenie i to, czy nie pozostały miejsca, przez które powietrze mogłoby przenikać. Szczelny montaż izolacji poprawi jej efektywność oraz minimalizuje straty ciepła lub chłodzenia.

Montaż drzwi: Montaż izolowanych drzwi w komorze chłodniczej jest niezwykle ważny dla utrzymania izolacji i odpowiedniej temperatury wewnątrz komory. Drzwi powinny być solidnie przymocowane, a ich uszczelnienia sprawnie działać. Nieszczelne drzwi mogą wprowadzać niepożądane zmiany temperatury w komorze, co może wpłynąć negatywnie na przechowywane produkty.

Ważne jest, aby montaż izolacji zimnochronnej był przeprowadzony zgodnie z zaleceniami producenta, uwzględniając specyfikę danego obszaru zastosowania i temperatury, która ma być kontrolowana. Poprawny montaż izolacji zimnochronnej jest kluczowy dla utrzymania odpowiednich warunków chłodzenia, minimalizacji strat energii i zapewnienia efektywności działania komór chłodniczych i rurociągów chłodniczych.

Powrót do spisu treściPowrót do spisu treści

5. Montaż izolacji akustycznej w obrabiarkach, maszynach, urządzeniach, procesach technologicznych, instalacjach, stanowiskach pracy i halach produkcyjnych

Izolacja akustyczna jest niezwykle ważnym aspektem w przemyśle, zwłaszcza w przypadku obrabiarek, maszyn, urządzeń, procesów technologicznych oraz w halach produkcyjnych, gdzie hałas generowany przez te elementy może być uciążliwy i wpływać na komfort pracy oraz zdrowie pracowników. W zależności od wymagań, można zastosować różne rodzaje izolacji akustycznej. Poniżej omówione zostaną kolejne kroki montażu dla poszczególnych typów izolacji akustycznej.

Powrót do spisu treściPowrót do spisu treści

5.1 Montaż izolacji dźwiękochłonnych:

Ocena źródeł dźwięku: Pierwszym krokiem przy montażu izolacji dźwiękochłonnych jest dokładna ocena głównych źródeł dźwięku w obrabiarkach, maszynach, urządzeniach, procesach technologicznych lub na stanowiskach pracy. Analiza tych źródeł pozwoli na zidentyfikowanie kluczowych obszarów, gdzie zastosowanie izolacji dźwiękochłonnej będzie najbardziej efektywne.

Wybór odpowiednich materiałów: Po zidentyfikowaniu źródeł dźwięku, należy wybrać odpowiednie dźwiękochłonne materiały izolacyjne, które najlepiej pasują do danego zastosowania. W zależności od specyfiki problemu, mogą to być specjalne pianki akustyczne, maty dźwiękochłonne, kompozyty akustyczne lub inne materiały o odpowiednich właściwościach dźwiękochłonnych.

Montaż na maszynach i urządzeniach: Po wyborze odpowiednich materiałów, przystępuje się do montażu izolacji dźwiękochłonnych na powierzchniach maszyn, urządzeń lub innych źródeł dźwięku. Ważne jest, aby materiały były przymocowane solidnie i bezpośrednio do powierzchni, które generują hałas. Używa się odpowiednich środków mocujących, takich jak kleje, taśmy akustyczne lub elementy montażowe, aby zapewnić stabilność izolacji.

Montaż na wnętrzach układów czynnych akustycznie elementów: W niektórych przypadkach, szczególnie przy bardziej zaawansowanych rozwiązaniach, można rozważyć zastosowanie dźwiękochłonnych materiałów wewnątrz układów akustycznych, takich jak komory dźwiękowe, tłumiki lub specjalne przegrody. Taka strategia pozwoli na dodatkowe zmniejszenie poziomu hałasu wytwarzanego przez daną instalację czy urządzenie.

5.2 Montaż izolacji dźwiękochłonno‑izolacyjnych:

Wybór odpowiednich materiałów: Montaż izolacji dźwiękochłonno‑izolacyjnych wymaga zastosowania materiałów, które łączą w sobie właściwości dźwiękochłonne i izolacyjne. Należy wybrać odpowiednie kompozyty lub wielowarstwowe materiały, które zapewnią zarówno redukcję hałasu, jak i efektywną izolację termiczną.

Montaż na maszynach i urządzeniach: Podobnie jak przy izolacjach dźwiękochłonnych, montaż izolacji dźwiękochłonno‑izolacyjnych odbywa się przez przymocowanie odpowiednich materiałów na powierzchniach maszyn i urządzeń. W ten sposób stworzymy dodatkową warstwę ochronną, która ograniczy zarówno hałas emitowany na zewnątrz, jak i wpływ warunków zewnętrznych na pracę maszyn.

Montaż na wnętrzach układów czynnych akustycznie elementów: Podobnie jak przy izolacjach dźwiękochłonnych, warto zastanowić się nad zastosowaniem dźwiękochłonno‑izolacyjnych materiałów wewnątrz układów akustycznych, aby uzyskać synergiczny efekt redukcji hałasu.

Powrót do spisu treściPowrót do spisu treści

5.3 Montaż osłon i tłumików akustycznych:

Identyfikacja źródeł dźwięku: W przypadku montażu osłon i tłumików akustycznych, ważne jest zidentyfikowanie głównych źródeł hałasu, które mają zostać objęte tymi elementami. Dzięki temu możliwe będzie skupienie się na najbardziej problematycznych obszarach i ochrona przed uciążliwym hałasem.

Wybór odpowiednich osłon i tłumików: Po zidentyfikowaniu źródeł hałasu, konieczne jest wybranie odpowiednich osłon i tłumików akustycznych, które najlepiej odpowiadają charakterystyce dźwięku oraz wymaganiom izolacyjnym. Osłony akustyczne powinny być odpowiednio dopasowane do konkretnego źródła hałasu, zapewniając skuteczną blokadę lub ograniczenie rozchodzenia się dźwięku. Tłumiki akustyczne z kolei pozwalają na redukcję emisji hałasu, szczególnie wewnątrz układów akustycznych, co wpływa na poprawę warunków pracy.

Montaż osłon: Po wyborze odpowiednich osłon akustycznych, przystępuje się do ich montażu wokół źródeł dźwięku. Osłony powinny być solidnie przymocowane, aby skutecznie blokować lub ograniczać rozchodzenie się hałasu.

Montaż tłumików: W przypadkach, gdy izolacja dźwiękowa jest niezbędna wewnątrz układów akustycznych, stosuje się tłumiki akustyczne, aby zmniejszyć emisję hałasu. Tłumiki akustyczne należy odpowiednio zamontować wewnątrz układów, aby efektywnie zmniejszyć natężenie dźwięku emitowanego przez urządzenia czy maszyny.

Należy pamiętać, że skuteczność izolacji akustycznej może zależeć od wielu czynników, w tym od właściwego doboru materiałów izolacyjnych, dokładności montażu oraz od odpowiedniego dostosowania do konkretnego środowiska pracy. Wykonanie analizy akustycznej oraz przestrzeganie zaleceń producenta są kluczowe dla osiągnięcia najlepszych rezultatów w zakresie redukcji hałasu.

Powrót do spisu treściPowrót do spisu treści

6. Montaż izolacji przeciwdrganiowej w budynkach oraz maszynach i urządzeniach wywołujących drgania i wibracje

Izolacja przeciwdrganiowa odgrywa kluczową rolę w zapobieganiu przenoszeniu drgań z jednego elementu na drugi. Jest szczególnie ważna w budynkach, gdzie może poprawić komfort życia mieszkańców, a także w maszynach i urządzeniach przemysłowych, aby zapewnić stabilność, bezpieczeństwo oraz minimalizację wpływu drgań na otoczenie. W tym rozdziale omówimy kroki montażu izolacji przeciwdrganiowej w obu przypadkach.

Powrót do spisu treściPowrót do spisu treści

6.1 Montaż izolacji przeciwdrganiowej w budynkach:

Ocena źródeł drgań: Pierwszym krokiem jest identyfikacja głównych źródeł drgań, które mogą wpływać na budynek. Mogą to być pobliskie drogi o dużej intensywności ruchu, linie kolejowe, zakłady przemysłowe z maszynami generującymi drgania lub inne infrastruktury generujące wibracje. Dokładna ocena źródeł drgań pozwala na precyzyjne zaplanowanie działań izolacyjnych.

Wybór odpowiednich materiałów izolacyjnych: Następnie należy dokonać wyboru odpowiednich materiałów przeciwdrganiowych, które skutecznie tłumią drgania. Istnieje wiele opcji do wyboru, w tym gumowe podkładki antywibracyjne, specjalistyczne maty przeciwdrganiowe lub nawet elastyczne materiały wypełniające przestrzenie w konstrukcji.

Montaż gumowych podkładek antywibracyjnych: W przypadku elementów konstrukcyjnych, takich jak maszyny, kompresory czy sprężarki, narażonych na drgania, należy przymocować gumowe podkładki antywibracyjne. Te specjalistyczne podkładki absorbują energię drgań, zapobiegając ich przenoszeniu na inne elementy budynku. Montaż podkładek powinien być wykonany precyzyjnie i stabilnie, aby uzyskać najlepsze efekty.

Zastosowanie materiałów przeciwdrganiowych w pomieszczeniach: W przypadku potrzeby izolacji konkretnych pomieszczeń, można zastosować materiały przeciwdrganiowe na ścianach, sufitach lub podłogach. Te specjalistyczne materiały przeciwdrganiowe pomogą ograniczyć przenoszenie drgań między pomieszczeniami, co jest szczególnie istotne w przypadku sal operacyjnych, laboratoriów lub innych obszarów wymagających szczególnego poziomu stabilności.

Monitorowanie efektywności izolacji: Po wykonaniu montażu izolacji przeciwdrganiowej, ważne jest regularne monitorowanie jej efektywności. Drgania i wibracje w budynku mogą się zmieniać w czasie, więc istotne jest, aby systematycznie sprawdzać skuteczność zastosowanych rozwiązań i w razie potrzeby wprowadzać korekty.

Powrót do spisu treściPowrót do spisu treści

6.2 Montaż izolacji przeciwdrganiowej na maszynach i urządzeniach:

Ocena źródeł drgań: Pierwszym krokiem jest dokładna ocena źródeł drgań w maszynach i urządzeniach. Należy zidentyfikować ruchome elementy, które generują drgania oraz określić charakterystykę i intensywność tych drgań.

Wybór odpowiednich materiałów przeciwdrganiowych: Następnie należy dobrać odpowiednie materiały przeciwdrganiowe, które są najbardziej efektywne dla danej maszyny i rodzaju drgań. Może to obejmować specjalne gumowe tuleje, tłumiki drgań, elastyczne łożyska lub podkładki antywibracyjne.

Montaż elementów przeciwdrganiowych: Po wyborze odpowiednich materiałów przeciwdrganiowych przystępuje się do montażu tych elementów na maszynach i urządzeniach. Specjalne gumowe tuleje lub tłumiki drgań można przymocować do ruchomych elementów, aby zminimalizować przenoszenie drgań na inne części maszyny oraz otoczenie. Podkładki antywibracyjne mogą być stosowane pod maszynami, aby zmniejszyć drgania przenoszone na podłogę.

Balansowanie i naprawa: Ważnym aspektem montażu izolacji przeciwdrganiowej jest zapewnienie odpowiedniego balansu maszyny. Nieprawidłowy balans może generować dodatkowe drgania, które wymagają naprawy lub odpowiedniego wyważenia maszyny.

Monitorowanie skuteczności izolacji: Po zainstalowaniu izolacji przeciwdrganiowej, ważne jest monitorowanie jej skuteczności. Regularne kontrole pozwalają na wczesne wykrycie ewentualnych problemów i w razie potrzeby dostosowanie działania izolacji.

W obu przypadkach, zarówno w budynkach, jak i w maszynach, zastosowanie odpowiedniej izolacji przeciwdrganiowej wymaga starannego doboru materiałów oraz precyzyjnego montażu. Dobrze wykonana izolacja przeciwdrganiowa przyczyni się do znacznego zmniejszenia wpływu drgań, co przekłada się na zwiększenie komfortu, bezpieczeństwa i trwałości elementów budynków oraz maszyn i urządzeń.

Powrót do spisu treściPowrót do spisu treści

7. Montaż izolacji ogniochronnej z materiałów ceramicznych i włóknistych ogniotrwałych materiałów izolacyjnych

Izolacja ogniochronna jest niezwykle ważna w przemyśle, zwłaszcza tam, gdzie występuje ryzyko wystąpienia pożaru. Materiały ogniotrwałe, takie jak ceramika i włókniste materiały izolacyjne, są wykorzystywane do zapewnienia ochrony przed ekstremalnymi temperaturami oraz ograniczenia rozprzestrzeniania ognia w budynkach, urządzeniach i konstrukcjach. W tym rozdziale omówimy kroki montażu izolacji ogniochronnej z materiałów ceramicznych i włóknistych:

Wybór odpowiednich materiałów ogniotrwałych: Przed przystąpieniem do montażu izolacji ogniochronnej, kluczowym krokiem jest wybór właściwych materiałów. Płytki ceramiczne, bloki ogniotrwałe, wełna ceramiczna lub włókniste materiały ogniotrwałe są popularnymi wyborami. Ważne jest, aby upewnić się, że wybrane materiały spełniają wymagania dotyczące temperatury i odporności ogniowej, zgodnie z obowiązującymi przepisami pożarowymi.

Przygotowanie podłoża: Montaż izolacji ogniochronnej zaczyna się od odpowiedniego przygotowania powierzchni, na której ma być zamontowana. Podłoże powinno być wyczyszczone z brudu, kurzu i innych zanieczyszczeń oraz odpowiednio wygładzone, aby umożliwić solidne przymocowanie materiałów ogniotrwałych.

Montaż płytek ceramicznych lub bloków ogniotrwałych: Jeśli wybrano płytki ceramiczne lub bloki ogniotrwałe, należy zastosować odpowiednie kleje lub zaprawy ogniotrwałe do ich montażu. Ważne jest, aby płytki lub bloki były odpowiednio dopasowane i solidnie zamontowane, aby zapewnić skuteczną ochronę przed ogniem.

Montaż wełny ceramicznej lub włóknistych materiałów ogniotrwałych: W przypadku wełny ceramicznej lub włóknistych materiałów ogniotrwałych, montaż odbywa się przez nałożenie ich na powierzchnię przy użyciu odpowiednich klejów lub mocowań mechanicznych. Równomierne i dokładne pokrycie powierzchni jest kluczowe dla efektywnego działania izolacji.

Montaż dodatkowych elementów ogniochronnych: W niektórych sytuacjach może być konieczne zastosowanie dodatkowych elementów ogniochronnych, takich jak specjalne listwy ogniotrwałe czy pianki ogniochronne. Ich montaż powinien odbywać się zgodnie z wytycznymi producenta, aby uzyskać pełną ochronę.

Dokładność i szczelność: Podczas montażu izolacji ogniochronnej należy zadbać o dokładne i szczelne przymocowanie wszystkich elementów. To pomoże uniknąć przenikania ognia i gorących gazów oraz zwiększy skuteczność ochrony.

Przestrzeganie norm i regulacji: Montaż izolacji ogniochronnej musi być przeprowadzany zgodnie z obowiązującymi normami, przepisami i wytycznymi dotyczącymi bezpieczeństwa przeciwpożarowego. Wszelkie prace powinny być realizowane przez odpowiednio przeszkolonych i wykwalifikowanych fachowców, którzy posiadają wiedzę na temat właściwego montażu materiałów ogniotrwałych.

Montaż izolacji ogniochronnej wymaga szczególnej uwagi, ponieważ skuteczność ochrony przed ogniem jest kluczowa dla bezpieczeństwa ludzi i mienia. Należy pamiętać, że ogniochronne materiały izolacyjne i techniki montażu różnią się w zależności od konkretnych zastosowań, więc warto skonsultować się z ekspertami lub producentem odpowiednich materiałów w celu uzyskania najlepszych wyników. Wszelkie prace związane z izolacją ogniochronną powinny być przeprowadzane przez odpowiednio przeszkolonych i wykwalifikowanych fachowców.

Powrót do spisu treściPowrót do spisu treści

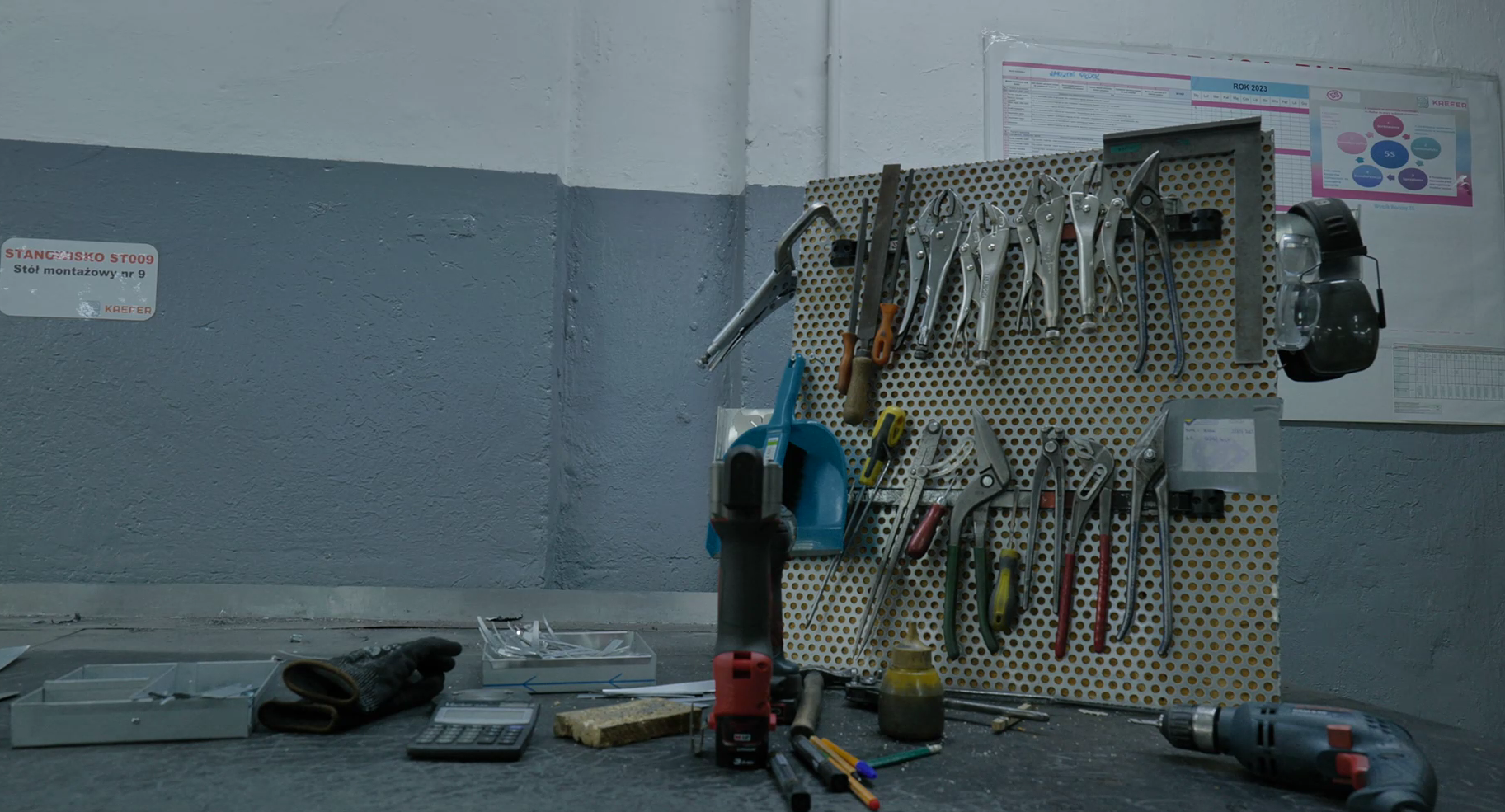

8. Wsparcie techniczne i narzędzia

Prawidłowy montaż izolacji przemysłowych wymaga odpowiedniego wsparcia technicznego i korzystania z odpowiednich narzędzi. Dostępne narzędzia i zasoby techniczne mogą znacznie ułatwić proces montażu oraz zapewnić skuteczność i trwałość izolacji. Poniżej przedstawione są przykłady dostępnych narzędzi i zasobów, które mogą być pomocne podczas montażu izolacji:

Instrukcje producenta: Producent materiałów izolacyjnych zazwyczaj dostarcza szczegółowe instrukcje montażu. To cenne źródło informacji, które zawiera specyficzne wytyczne dotyczące danego materiału izolacyjnego, metod montażu i zalecenia dotyczące przygotowania powierzchni.

Kalkulatory i narzędzia online: Istnieją specjalne kalkulatory i narzędzia dostępne online, które pomagają obliczyć odpowiednią ilość materiału izolacyjnego potrzebnego do pokrycia danej powierzchni. Pozwalają one na zoptymalizowanie zużycia materiału i uniknięcie marnotrawstwa.

Przyrządy do cięcia i formowania: Przy montażu niektórych rodzajów izolacji, takich jak wełna mineralna, mogą być używane specjalne noże do cięcia, nożyce do blachy lub maszyny do rozcinania. Te narzędzia ułatwiają precyzyjne przycięcie izolacji do odpowiednich rozmiarów i kształtów.

Urządzenia do aplikacji klejów i zapraw: W przypadku izolacji, które wymagają zastosowania klejów lub zapraw ogniotrwałych, używanie specjalnych urządzeń do aplikacji może zapewnić równomierne i dokładne nałożenie kleju, co poprawia skuteczność izolacji.

Wsporniki i uchwyty: Podczas montażu izolacji na dużych powierzchniach lub w trudno dostępnych miejscach, stosowanie wsporników i uchwytów może ułatwić pracę i zapewnić stabilność podczas montażu.

Zespoły montażowe: W niektórych przypadkach, zwłaszcza przy montażu większych projektów izolacyjnych, zespoły montażowe mogą być zaangażowane do profesjonalnego wykonania prac. Wykwalifikowani fachowcy posiadający doświadczenie w montażu izolacji przemysłowych mogą zagwarantować prawidłowe i skuteczne zastosowanie materiałów izolacyjnych.

Pomoc techniczna: W przypadku bardziej zaawansowanych lub skomplikowanych projektów izolacyjnych warto skorzystać z pomocy technicznej oferowanej przez producentów materiałów izolacyjnych lub specjalistycznych firm zajmujących się izolacjami przemysłowymi. Fachowa pomoc może pomóc w doborze odpowiednich materiałów i metodyk montażowych, co przekłada się na efektywność i trwałość izolacji.

Wsparcie techniczne i odpowiednie narzędzia są kluczowe dla skutecznego montażu izolacji przemysłowych. Poprawne i staranne wykonanie montażu gwarantuje osiągnięcie pożądanych efektów w zakresie izolacji termicznej, akustycznej czy przeciwdrganiowej, co przyczynia się do poprawy wydajności i bezpieczeństwa w przemyśle.

Powrót do spisu treściPowrót do spisu treści

9. Bezpieczenstwo i regulacje

Bezpieczeństwo i przestrzeganie obowiązujących przepisów oraz norm bezpieczeństwa są kluczowe podczas montażu izolacji przemysłowych. Prawidłowe działania w tym zakresie zapewniają ochronę zarówno dla osób pracujących przy montażu, jak i dla użytkowników obiektów, na których montowana jest izolacja. Oto kilka istotnych wskazówek dotyczących bezpiecznego montażu izolacji:

Przeszkolenie i odpowiednie kwalifikacje: Montaż izolacji powinien być realizowany przez odpowiednio przeszkolonych i wykwalifikowanych pracowników, którzy posiadają wiedzę na temat właściwych technik i procedur montażu, a także zdają sobie sprawę z ryzyka związanego z danym rodzajem izolacji.

Używanie odpowiednich środków ochrony osobistej (PPE): Podczas montażu izolacji, pracownicy powinni stosować odpowiednie środki ochrony osobistej, takie jak rękawice, okulary ochronne, hełmy itp., aby uniknąć potencjalnych obrażeń lub uczuleń.

Zapoznanie się z kartami charakterystyki: Przed rozpoczęciem montażu, należy dokładnie zapoznać się z kartami charakterystyki materiałów izolacyjnych, aby zrozumieć ich właściwości, wymagania dotyczące montażu, a także zagrożenia związane z ich stosowaniem.

Bezpieczeństwo pożarowe: Podczas montażu izolacji ogniochronnych lub materiałów ogniotrwałych, konieczne jest przestrzeganie wytycznych dotyczących bezpieczeństwa przeciwpożarowego. Używaj odpowiednich narzędzi i technik, aby uniknąć wystąpienia pożarów podczas i po montażu.

Ochrona przed ekspozycją na substancje chemiczne: W przypadku stosowania klejów, zapraw lub innych substancji chemicznych podczas montażu, należy przestrzegać zaleceń producenta i stosować odpowiednie środki ochrony przed ekspozycją na te substancje.

Przestrzeganie norm i przepisów: Wszystkie prace związane z montażem izolacji powinny być wykonywane zgodnie z obowiązującymi przepisami i normami bezpieczeństwa. Przestrzeganie tych wytycznych jest niezbędne, aby zagwarantować skuteczną izolację oraz zapewnić bezpieczeństwo użytkowników i personelu.

Unikanie prac na wysokościach: Jeśli montaż izolacji wymaga pracy na wysokościach, należy stosować odpowiednie zabezpieczenia, aby zminimalizować ryzyko upadku i zapewnić bezpieczne warunki pracy.

Monitorowanie warunków pracy: Regularnie monitoruj warunki pracy podczas montażu izolacji, zwłaszcza w przypadku materiałów wymagających specjalnych warunków (np. wyższa wilgotność, temperatura, itp.).

Bezpieczeństwo jest priorytetem podczas montażu izolacji przemysłowych. Przestrzeganie przepisów, odpowiednie przeszkolenie pracowników oraz używanie właściwych narzędzi i środków ochrony osobistej są kluczowe dla osiągnięcia skutecznej i bezpiecznej izolacji. Praca z izolacjami przemysłowymi wymaga staranności i odpowiedzialności, a przestrzeganie zasad bezpieczeństwa zapewni, że montaż będzie wykonany w sposób efektywny i bezpieczny dla wszystkich zaangażowanych.

Powrót do spisu treściPowrót do spisu treści

10. Przykłady zastosowan izolacji przemysłowych

10.1 Przemysł spożywczy - Izolacja chłodni magazynowych

Branża spożywcza często korzysta z chłodni magazynowych do przechowywania świeżych produktów. Montaż izolacji przeciwdrganiowej na ścianach, sufitach i podłogach chłodni pozwala na znaczne ograniczenie przenikania drgań, co z kolei przyczynia się do zmniejszenia utraty energii i poprawy wydajności chłodzenia. Dodatkowo, zastosowanie izolacji ogniochronnej wewnątrz chłodni minimalizuje ryzyko rozprzestrzeniania się ognia w przypadku ewentualnego pożaru.

Efekty: Obniżenie kosztów energii, zwiększenie efektywności chłodzenia, poprawa bezpieczeństwa przeciwpożarowego.

Powrót do spisu treściPowrót do spisu treści

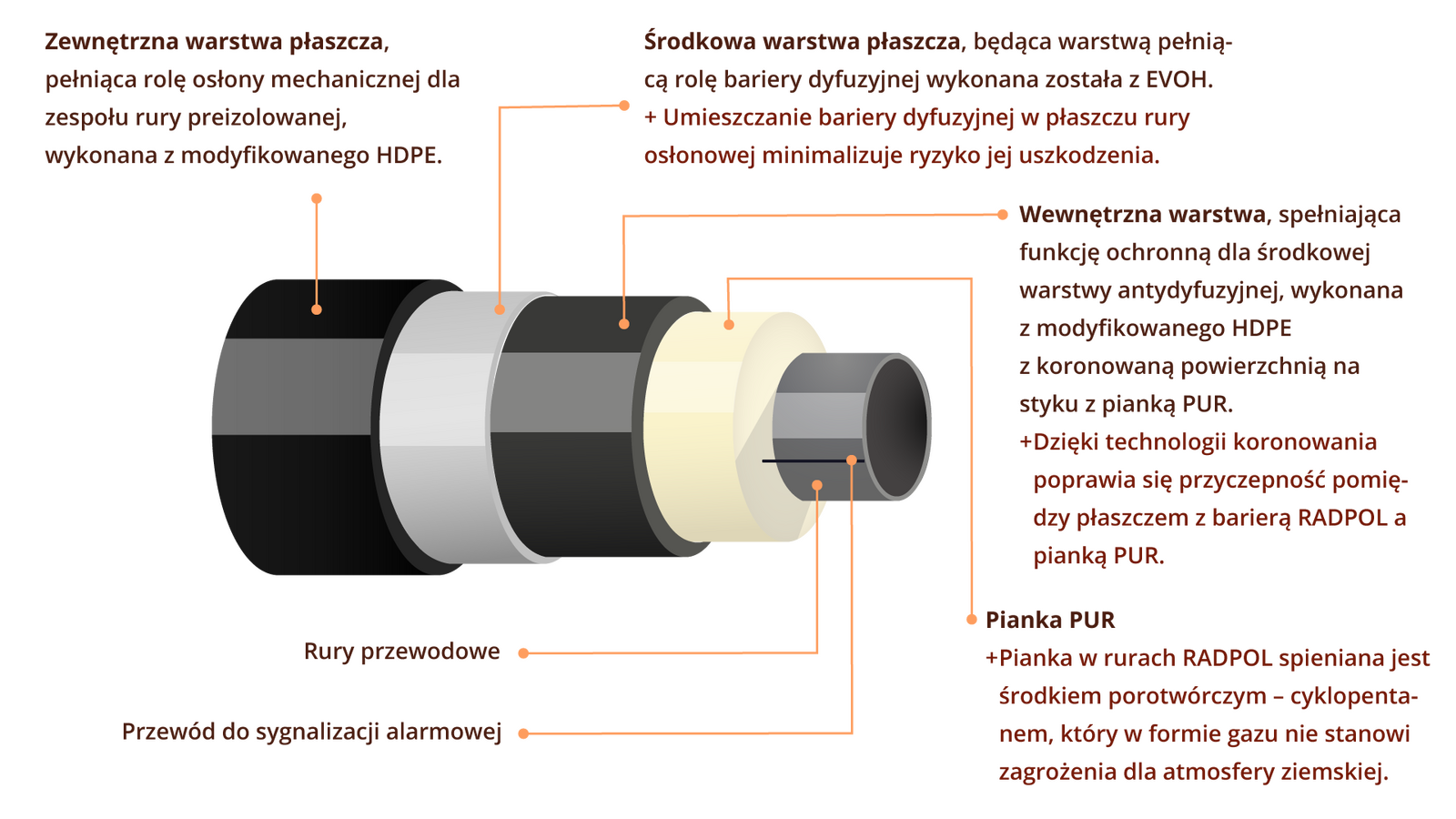

10.2 Przemysł petrochemiczny - Izolacja rurociągów

W przemyśle petrochemicznym, rurociągi przesyłające różne substancje często narażone są na ekstremalne temperatury. Montaż izolacji ciepłochronnej na rurociągach pozwala na utrzymanie stabilnej temperatury medium transportowanego, co z kolei minimalizuje straty ciepła i poprawiło wydajność procesów przemysłowych. Dodatkowo, izolacja przeciwdrganiowa zastosowana na rurociągach pozwala na uniknięcie uszkodzeń mechanicznych i ogranicza ryzyko wycieków.

Efekty: Redukcja strat ciepła, ochrona rurociągów przed uszkodzeniami i wyciekami.

Powrót do spisu treściPowrót do spisu treści

10.3 Przemysł motoryzacyjny - Izolacja akustyczna w halach produkcyjnych

W halach produkcyjnych w przemyśle motoryzacyjnym często występuje duży poziom hałasu związany z pracą maszyn i urządzeń. Montaż izolacji akustycznej na ścianach, stropach i podłogach hal produkcyjnych zmniejsza poziom hałasu, co skutkuje poprawą warunków pracy dla pracowników. Dodatkowo, izolacja przeciwdrganiowa na maszynach ogranicza przekazywanie drgań na otoczenie.

Efekty: Poprawa warunków pracy, redukcja hałasu, ochrona przed negatywnymi efektami drgań.

Powrót do spisu treściPowrót do spisu treści

Netografia

Izolacje termiczne w zastosowaniach przemysłowych, https://www.rynekinstalacyjny.pl/artykul/izolacje-techniczne/31650,izolacje-termiczne-w-zastosowaniach-przemyslowych (dostęp: 19.10.2023).

Informacje o zawodzie montera izolacji przemysłowych, https://wuptorun.praca.gov.pl/documents/5078407/6e408704-d8de-4971-8401-536ded40b8e2 (dostęp: 19.10.2023).

Powrót do spisu treściPowrót do spisu treści

Materiały powiązane

Fim edukacyjny – Montaż ciepłochronnych i zimnochronnych izolacji przemysłowychFim edukacyjny – Montaż ciepłochronnych i zimnochronnych izolacji przemysłowych

Film instruktażowy (tutorial) – Przygotowanie podłoża pod izolacje przemysłoweFilm instruktażowy (tutorial) – Przygotowanie podłoża pod izolacje przemysłowe

Wizualizacja 3D – Montaż elementów płaszcza ochronnego na izolacji ciepłochronnej trójnika, połączenia kołnierzowego, zaworuWizualizacja 3D – Montaż elementów płaszcza ochronnego na izolacji ciepłochronnej trójnika, połączenia kołnierzowego, zaworu

Animacja 2D/3D – Montaż elementów płaszcza ochronnego na izolacji ciepłochronnej: trójnika z rurociągiem, połączenia kołnierzowego na rurociągu, zaworu na rurociąguAnimacja 2D/3D – Montaż elementów płaszcza ochronnego na izolacji ciepłochronnej: trójnika z rurociągiem, połączenia kołnierzowego na rurociągu, zaworu na rurociągu

E‑book – Montaż izolacji przemysłowych: przygotowanie podłoża pod izolacje przemysłowe oraz montaż ciepłochronnej i zimnochronnej, akustycznej i przeciwdrganiowej, ogniochronnej izolacji przemysłowejE‑book – Montaż izolacji przemysłowych: przygotowanie podłoża pod izolacje przemysłowe oraz montaż ciepłochronnej i zimnochronnej, akustycznej i przeciwdrganiowej, ogniochronnej izolacji przemysłowej