E‑BOOK – Normowanie materiałów i czasu pracy w procesie produkcji obuwia

SPIS TREŚCI

Określenie normy i jej przeznaczeniaOkreślenie normy i jej przeznaczenia

Podział norm i ich charakterystykaPodział norm i ich charakterystyka

Podział normowanych materiałów na grupy rodzajowePodział normowanych materiałów na grupy rodzajowe

Normowanie zużycia materiałów podstawowychNormowanie zużycia materiałów podstawowych

Normowanie zużycia materiałów pomocniczychNormowanie zużycia materiałów pomocniczych

Normowanie materiałów pośrednichNormowanie materiałów pośrednich

Normowanie czasu pracyNormowanie czasu pracy

BibliografiaBibliografia

NetografiaNetografia

Powiązane materiały multimedialnePowiązane materiały multimedialne

1. Określenie normy i jej przeznaczenia

Norma jest narzędziem ułatwiającym:

wytwarzanie dóbr;

świadczenie usług;

zarządzanie;

współdziałanie systemów.

Cechy normy:

charakter nieobowiązujący, czyli dobrowolność stosowania;

treść normy uzgodniona jest przez zainteresowanych lub też obowiązuje stwierdzenie, że nie występuje żaden sprzeciw w odniesieniu do jej treści (konsens);

powszechne stosowanie;

powszechna dostępność (nie oznacza bezpłatnego dostępu, ale brak ograniczeń w dostępie);

akceptowalność przez uznaną jednostkę normalizacyjną;

wolność od ingerencji ze strony organów władzy w treść normy w trybie administracyjnym.

Normalizacja to działalność polegająca na analizowaniu wyrobów, usług i procesów w określonym celu.

Cele normalizacji krajowej:

usuwanie i zapobieganie powstawania barier technicznych w handlu;

modernizacja produkcji i usług przy pomocy reguł technicznych lub rozwiązań organizacyjnych;

zagwarantowanie lepszej jakości i efektywności wyrobów, usług i procesów;

ulepszanie komunikacji do powszechnego używania poprzez definiowanie terminów, oznaczeń i symboli;

zobligowanie do ochrony życia, zdrowia, środowiska i interesu klientów oraz bezpieczeństwa pracy.

Oznaczenie norm:

PN‑N – Polska Norma o zasięgu krajowym; litera N oznacza następującą dziedzinę normalizacji: nauka, oświata, kultura, dokumentacja, poligrafia;

PN‑ISO – Polska Norma wprowadzająca (metodą tłumaczenia) normę międzynarodową;

PN‑EN – Polska Norma wprowadzająca (metodą tłumaczenia) normę europejską;

PN‑EN ISO – Polska Norma wprowadzająca normę międzynarodową, uznaną przez CEN za normę europejską lub opracowaną jednocześnie przez ISO i CEN.

W innym ujęciu norma to ilość, miara, granica przewidziana jako wymagana lub obowiązująca w jakimś zakresie.

Czynności związane z wyznaczeniem zużycia materiałów potrzebnych do wytwarzania obuwia w stosunku do wyznaczonych rozmiarów produkcji nazywamy normowaniem zużycia materiałów.

Norma materiałowa ma na celu zapewnienie ekonomicznego wykorzystania materiałów potrzebnych do wytwarzania obuwia oraz właściwe planowanie zaopatrzenia.

Norma to również ilość pracy wyznaczona do wykonywania w określonym czasie. Miernikiem ilości pracy jest czas pracy i ilość wyrobów. W celu zapewnienia ciągłości i rytmiczności produkcji obuwia oraz zaplanowania obciążenia stanowiska pracy, potrzebne jest wytworzenie normy czasu pracy.

Powrót do spisu treściPowrót do spisu treści

2. Podział norm i ich charakterystyka

Normy zużycia materiałowego można podzielić na:

proste;

złożone.

Prosta norma zużycia materiałowego lub jednostkowa norma zużycia ustala rodzaj i górną granicę ilości materiału, która może być zużyta do wykonania jednego wyrobu lub jednostki pracy w określonych warunkach procesu technologicznego. Jednostkowe normy zużycia w przemyśle obuwniczym obejmują zużycie wszystkich materiałów na wykonanie określonego wzoru obuwia. Ich zbiorcze zestawienia sporządzone są w układzie rysunków konstrukcyjnych, jak również w asortymentowym układzie materiałów.

Złożona norma zużycia materiałowego to tzw. wsad produkcyjny występujący najczęściej w procesach chemicznych lub termicznego wytwarzania surowców albo materiałów. W przemyśle obuwniczym występuje przy wytwarzaniu elementów spodów obuwia z gumy i tworzyw sztucznych.

Normy zużycia prosta i złożona odnoszą się do materiałów bezpośrednich, czyli podstawowych i pomocniczych.

Materiały podstawowe są to materiały, z których wykrawane są składowe elementy cholewek i spodu obuwia oraz półfabrykaty (podeszwy, obcasy itp.).

Materiały pomocnicze są to materiały służące do:

łączenia elementów obuwia (nici, igły, kleje, lamówki, teksy, gwoździe itd.);

obróbki elementów obuwia (materiały ścierne itp.);

ozdabiania i zamykania obuwia (zdobiny, sprzączki, klamry, oczka, sznurówki itd.);

wykończenia obuwia (apretury, farby, woski itd.);

budowy opakowań jednostkowych i zbiorczych.

Materiały pośrednie to narzędzia, środki i inne elementy zaliczane do kosztów wydziałowych. Nie są normowane.

Rozróżnia się dwie metody opracowania norm zużycia:

techniczną;

statyczną.

Metoda techniczna polega na technicznej analizie i ocenie prawidłowości wszystkich elementów normy zużycia i ustaleniu ilości materiału w gotowym obuwiu. Metoda ta jest najczęściej stosowana w przemyśle obuwniczym, ponieważ przy ustalaniu norm materiałowych bierze się pod uwagę jednostki wymierzalne materiałów oraz elementów z nich wykonanych. Metoda techniczna obejmuje trzy sposoby opracowania normy:

analityczno‑obliczeniową – polegającą na teoretycznym obliczeniu potrzebnej ilości materiału na jeden wyrób przy uwzględnieniu określonych warunków produkcyjnych. Normy obliczone tym sposobem sprawdza się w rzeczywistych warunkach produkcyjnych danego zakładu obuwniczego, aby uniknąć omyłek mogących powstać w obliczeniach;

doświadczalno‑laboratoryjną – polegającą na określeniu w warunkach laboratoryjnych potrzebnej ilości materiału na jeden wyrób bądź na doświadczalnym określeniu wielkości strat i odpadów przy danym materiale i danym wyrobie. Normy obliczone tym sposobem sprawdza się w rzeczywistych warunkach produkcyjnych danego zakładu;

doświadczalno‑produkcyjną – polegającą na określeniu potrzebnej ilości materiału na jeden wyrób w rzeczywistych, typowych dla danego zakładu warunkach produkcyjnych, bez uwzględniania braków i usterek natury technicznej lub organizacyjnej. Metoda ta jest stosowana tylko wówczas, gdy w zakładzie produkcyjnym występują specyficzne warunki techniczne lub organizacyjne, w których dopiero doświadczenia dają właściwy pogląd na zużycie materiałów w produkcji.

Metoda statystyczna polega na analizie i ocenie prawidłowości wszystkich elementów normy zużycia, ustaleniu ilości materiału w produkcie gotowym, statystycznym określeniu całkowitej wysokości technicznie uzasadnionych strat i odpadów w poszczególnych operacjach i określeniu ilości materiału potrzebnego do wykonania jednego wyrobu. Metoda statystyczna różni się od metody technicznej tym, że dane do obliczenia normy statystycznej otrzymuje się na podstawie dokładnej obserwacji i rejestracji zużycia w dostatecznie długim okresie (rok, kwartał), przy zachowaniu właściwych warunków zużycia. Przy stosowaniu metody statystycznej nie analizuje się jakości procesów technologicznych, ograniczając badania do prawidłowości w zużyciu materiałów.

Rozróżnia się dwa rodzaje norm zużycia materiałowego:

kalkulacyjno‑techniczną (o symbolu „NK”);

rozpisowo‑rozliczeniową (o symbolu „NR”).

Norma kalkulacyjno‑techniczna stosowana jest do:

opracowania kalkulacji cenowej kosztów wytwarzania, uwzględniającej zużycie materiałów do planowej produkcji;

produkcji wzorów na wystawy, targi i kolekcje firmowe;

opracowania zużycia na operacje i wymiany uszkodzonych elementów;

opracowania planu zakupów materiałów.

Normę tę dla określonego wzoru obuwia ustala się zawsze na środkowy numer wielkościowy, obowiązujący dla danej grupy wielkościowej kopyt i obuwia. Uwzględnia ona współczynnik korygujący, czyli określony procent dodatkowego zużycia materiałów bezpośrednich, który oblicza się na podstawie danych statystycznych pochodzących z rozliczenia okresu ubiegłego (rok, półrocze, kwartał). Ustalone współczynniki korygujące dla każdego rodzaju materiału obowiązują na cały następny rok.

Norma rozpisowo‑rozliczeniowa stosowana jest do:

ustalania limitów zużycia do wykonywania poszczególnych operacji technologicznych;

rozliczania pracowników z ilości pobranych materiałów;

wyliczania premii za uzyskane oszczędności;

oceny działalności oddziału produkcyjnego.

Norma ta nie odnosi się do współczynników korygujących, musi natomiast uwzględniać warunki, w jakich będzie stosowana (rodzaj surowca, jego profil, powierzchnię, grubość, postęp techniczny itp.). W zależności od tych warunków norma powinna być zmieniana. W przypadku skór miękkich i tworzyw skóropodobnych na wierzchy obuwia ustala się ją oddzielnie na każdy numer wielkościowy. Na pozostałe materiały ustala się ją na numer średni.

Powrót do spisu treściPowrót do spisu treści

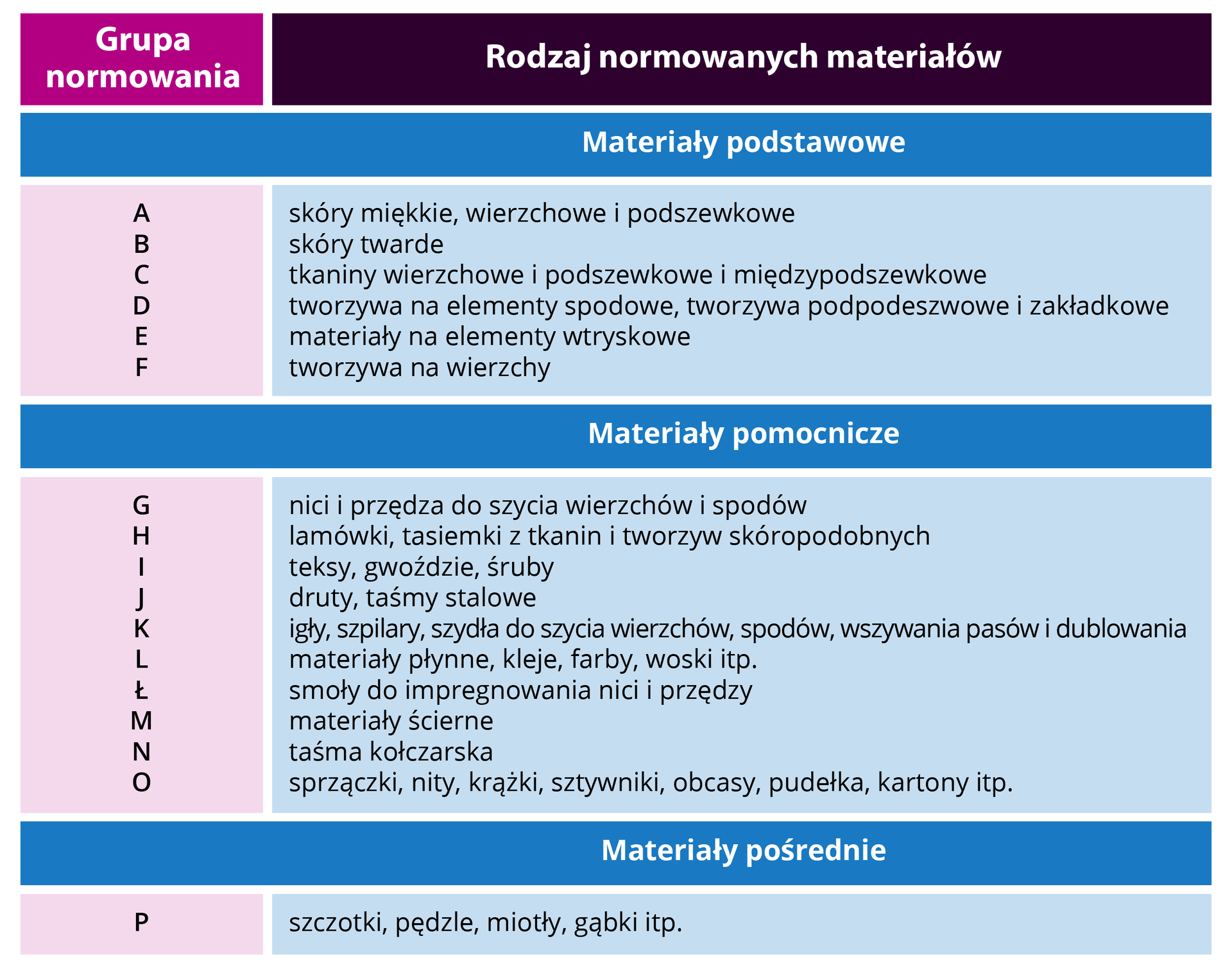

3. Podział normowanych materiałów na grupy rodzajowe

Ze względu na różnorodność materiałów stosowanych do wytwarzania obuwia istnieje podział norm na grupy rodzajowe.

Normy zużycia materiałów ustala się na podstawie:

opisów technologiczno‑materiałowych;

obowiązujących norm przedmiotowych, jeśli takie muszą być stosowane do niektórych specyficznych asortymentów (na przykład obuwie dziecięce do lat 15);

wzoru obuwia;

szablonów (wzorników) elementów obuwia.

Norma zużycia wyrażana jest w jednostkach oznaczających:

powierzchnię (cmIndeks górny 22, dmIndeks górny 22, mIndeks górny 22);

objętość (dmIndeks górny 33, mIndeks górny 33, litr);

masę (g, kg, tona);

sztukę (para obuwia).

W zależności od rodzaju materiału, w normie zużycia uwzględnia się nie tylko ilość materiału, ale także powstający odpad technologiczny i dodatkowe zużycie wynikające ze współczynnika korygującego.

Odpad technologiczny to różnica między ilością (powierzchnią, masą, długością) materiału brutto – pobranego do produkcji, a ilością materiału netto – stanowiącego sumę elementów wchodzących w skład wyrobu, w odniesieniu do danego wyrobu.

W procesie ustalania norm stosuje się następujące narzędzia i urządzenia:

planimetry;

wagi analityczne i laboratoryjne;

grubościomierze;

taśmy miernicze;

kalkulatory;

naczynia do pomiaru objętoś

Powrót do spisu treściPowrót do spisu treści

4. Normowanie zużycia materiałów podstawowych

Największe znaczenie z perspektywy tworzenia kosztów mają skóry naturalne. Wysoka cena skór, zmieniające się trendy modowe i wymagania konsumentów, konkurencja na rynkach to elementy, które wymuszają precyzyjne określanie norm zużycia tych materiałów.

Normowanie skór miękkich

Normę zużycia ustala się w dmIndeks górny 2 Indeks górny koniec2 na jedną parę cholewek średniej wielkości. W tym celu należy obliczyć:

powierzchnię netto każdego elementu (w oparciu o kartę wymiarów lub posługując się planimetrem czy urządzeniami elektronicznymi);

procent odpadu bezużytecznego/międzywzornikowego;

normę zużycia brutto skóry.

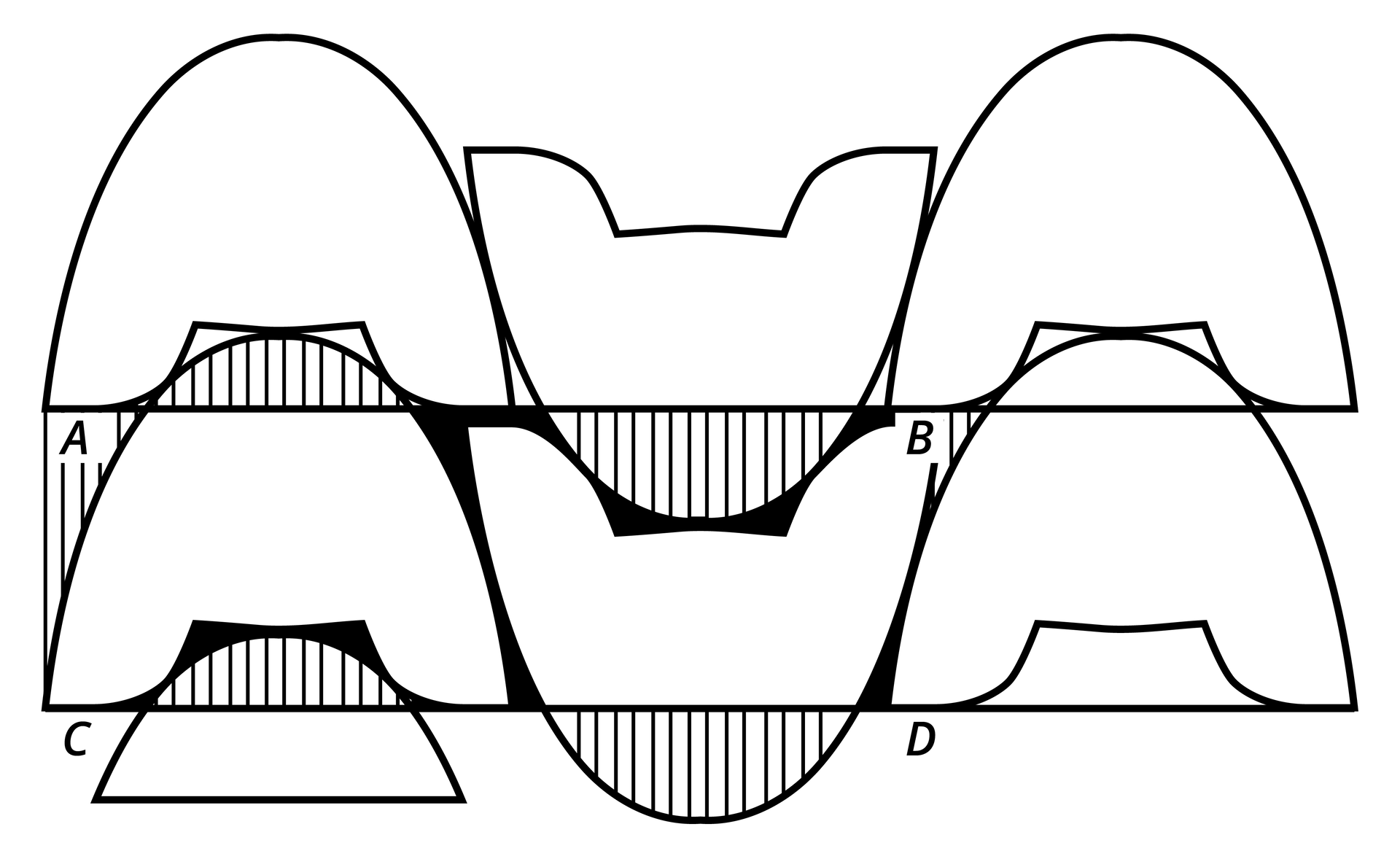

Podczas normowania materiałów podstawowych na wierzchy obuwia ważna jest ocena wzoru wierzchu obuwia pod względem ekonomicznym. Warunkiem zakwalifikowania danego wzoru do produkcji seryjnej jest korzystny układ na papierze wzorników poszczególnych elementów składowych wierzchu, zapewniający minimalny odpad międzywzornikowy. W tym celu należy:

określić powierzchnię poszczególnych elementów wierzchu, np. czółenka damskiego: przyszwy, obłożyny zewnętrznej i obłożyny przyśrodkowej. Czynność można wykonać ręcznie, stosując papier milimetrowy, lub za pomocą planimetru;

wykreślić na papierze milimetrowym układ wzorników, przy czym dla każdego wzornika czynność należy wykonać odrębnie. Wzornik należy umieścić na papierze w ten sposób, aby dwa jego wierzchołki znajdowały się na tej samej linii. Przy wykreślaniu kolejnego obrysu należy ustalić najkorzystniejsze ułożenie elementu względem obrysu pierwszego – maksymalna liczba punktów stycznych. Elementy powinny stykać się zawsze tymi samymi punktami. Wzornik można obrócić w tej samej płaszczyźnie o kąt 180Indeks górny 00. Liczba wykreślonych elementów jest wystarczająca, gdy wykres zawiera minimalnie cztery identycznie ułożone obrysy. Przy wykreślaniu szablonów należy stosować systemy: równoległy (wzorniki elementów układane są względem siebie równolegle, jeden obok drugiego, skierowane w jednym kierunku) i naprzemianległy (wzorniki elementów odwrócone są względem siebie o kąt 180Indeks górny 00);

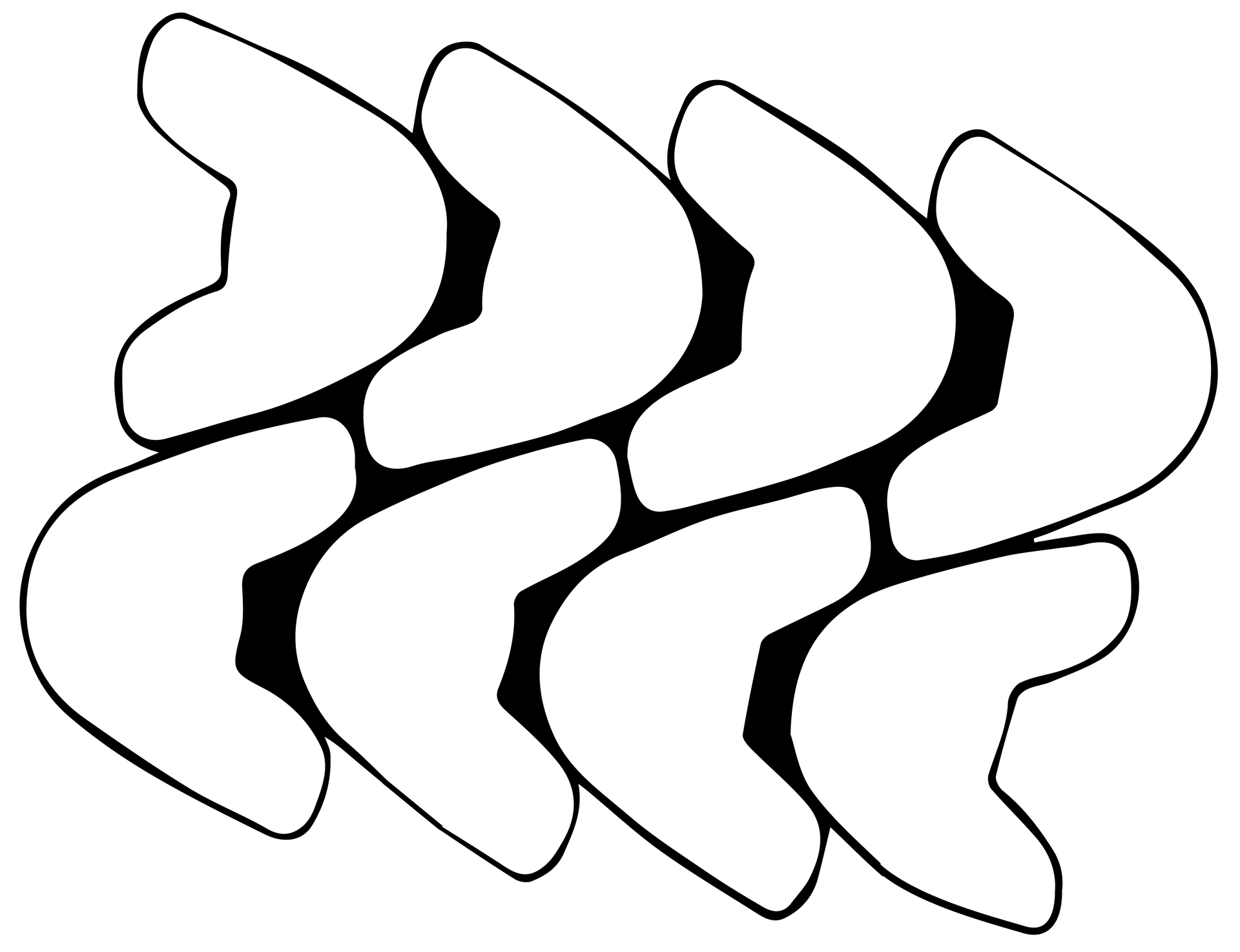

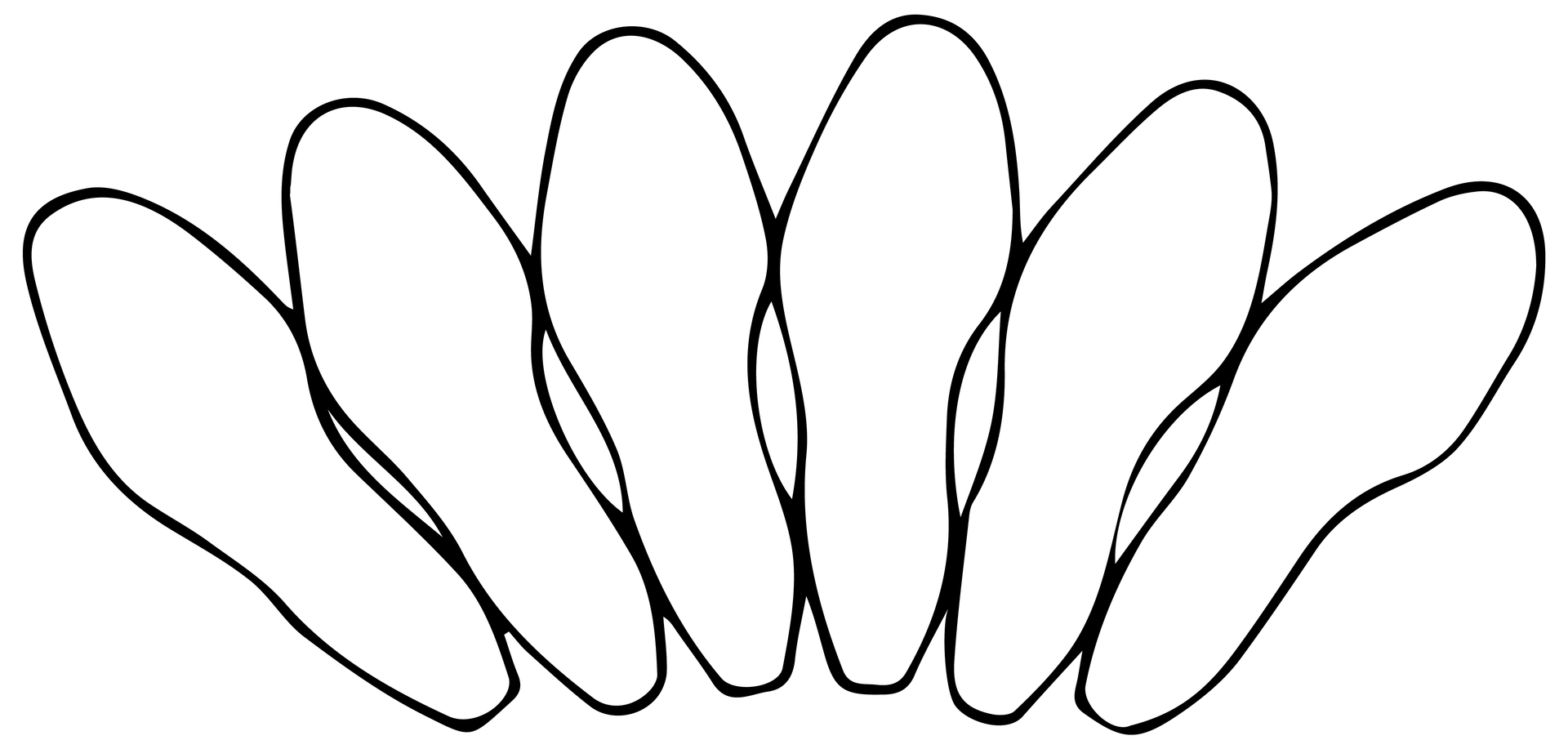

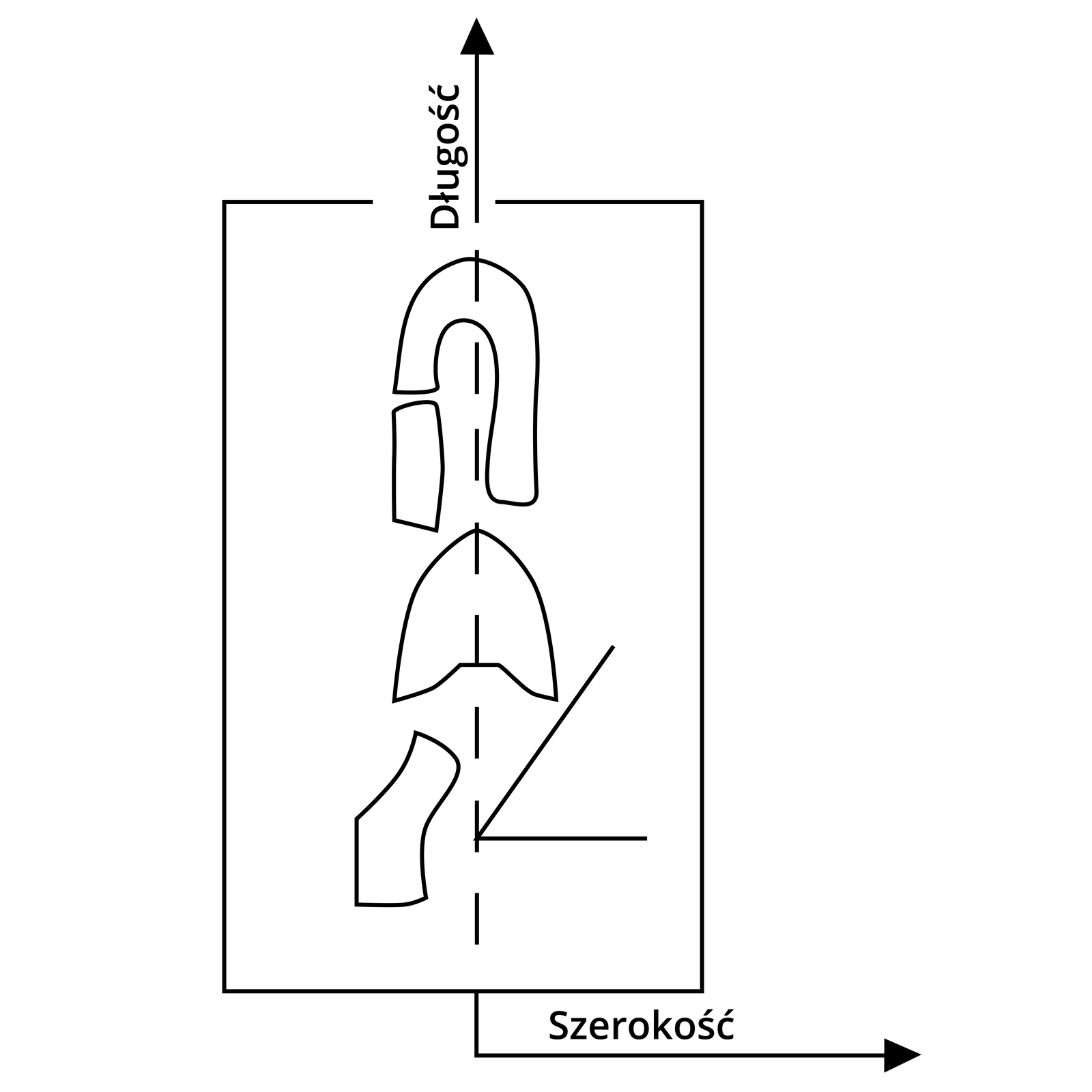

wykreślić równoległobok, czyli na każdym z jednakowo ułożonych elementów oznaczyć identyczny punkt i połączyć je w równoległobok. Przykład wykreślania równoległoboku przyszwy butów męskich pokazany jest na rysunku 1;

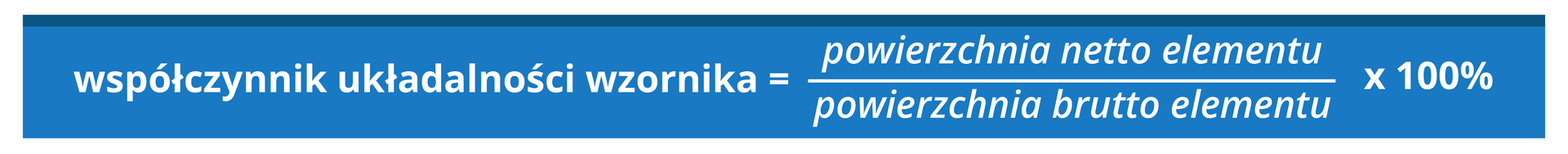

obliczyć powierzchnię brutto jednego elementu (po wykreśleniu równoległoboku należy obliczyć jego powierzchnię, następnie podzielić ją przez liczbę zawartych wzorników). Obliczanie powierzchni brutto wykonuje się dla każdego wzornika wierzchu: przyszwy, obłożyny zewnętrznej i obłożyny przyśrodkowej;

obliczyć współczynnik układalności (dla każdego wzornika elementu oddzielnie);

obliczyć procent odpadu międzywzornikowego (dla każdego wzornika elementu oddzielnie);

ustalić średni współczynnik układalności dla wzorników jednej pary czółenka damskiego (uwzględniając elementy: przyszwa, obłożyna zewnętrzna i obłożyna przyśrodkowa);

ocenić wzór wierzchu czółenka damskiego pod względem ekonomicznym. Kiedy współczynnik układalności jest większy od 85%, a odpad międzywzornikowy nie przekracza 15%, to wzór ten może być dopuszczony do produkcji seryjnej.

Rodzaje metod obliczania procentu odpadu bezużytecznego:

wykreślanie planszy o profilu skóry;

eksperymentalny rozkrój.

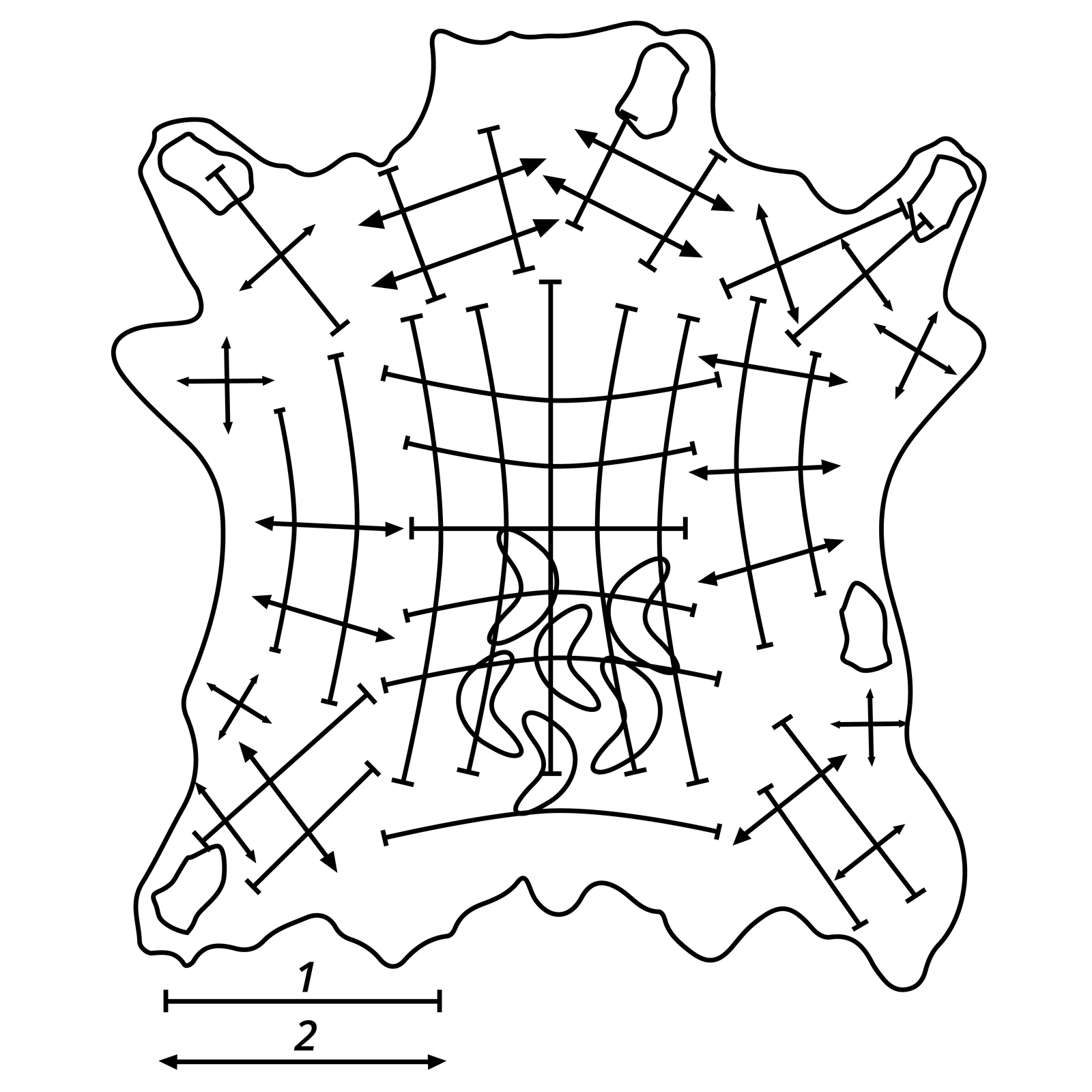

Po ustaleniu normy netto skóry na jedną parę cholewek należy wykreślić planszę o profilu skóry średniego gatunku. Na planszy należy zaznaczyć wszystkie uszkodzenia skóry – mechaniczne i biologiczne, spadki grubości oraz części luźniejsze, a przy wykreślaniu elementów należy przestrzegać obowiązujących zasad i systemów rozkroju oraz wybranej metody rozkroju. Należy też uwzględnić grubości i kierunek ciągliwości skóry.

Zasada rozkroju skór jest wskazówką informującą o miejscach rozpoczęcia, kontynuacji i zakończenia procesu rozkroju w odniesieniu do określonych rodzajów materiałów. Zasady te mają charakter uniwersalny. Obowiązuje tu ogólna reguła, aby jego rozpoczęcie i przebieg sprzyjały ekonomicznemu wykorzystaniu najwartościowszych części topograficznej skóry.

Przy rozkroju skór całych obowiązuje zasada wycinania części od strony prawej do lewej itd. W ten sposób uzyskuje się maksymalne wykorzystanie najlepszej części topograficznej skóry, jaką jest krupon.

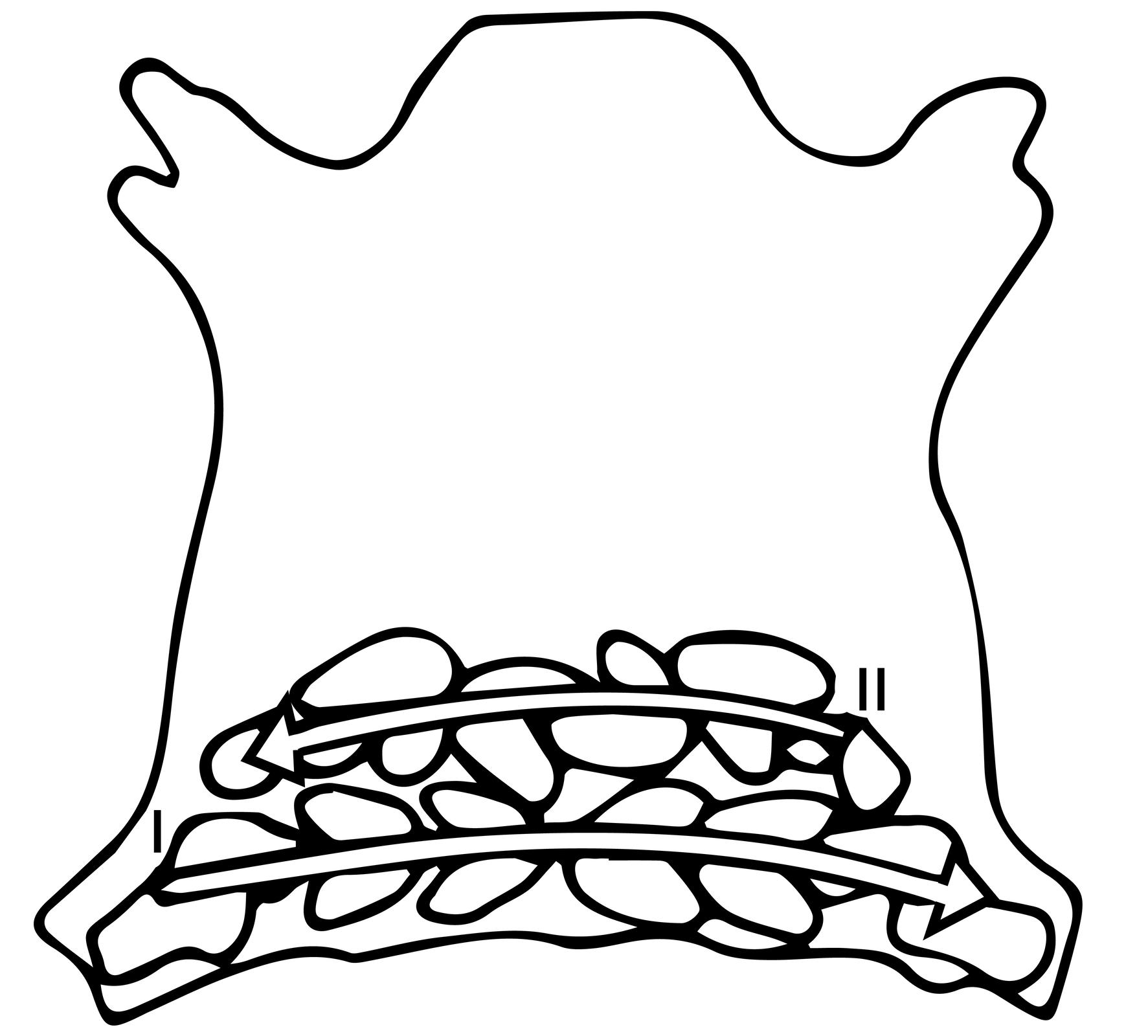

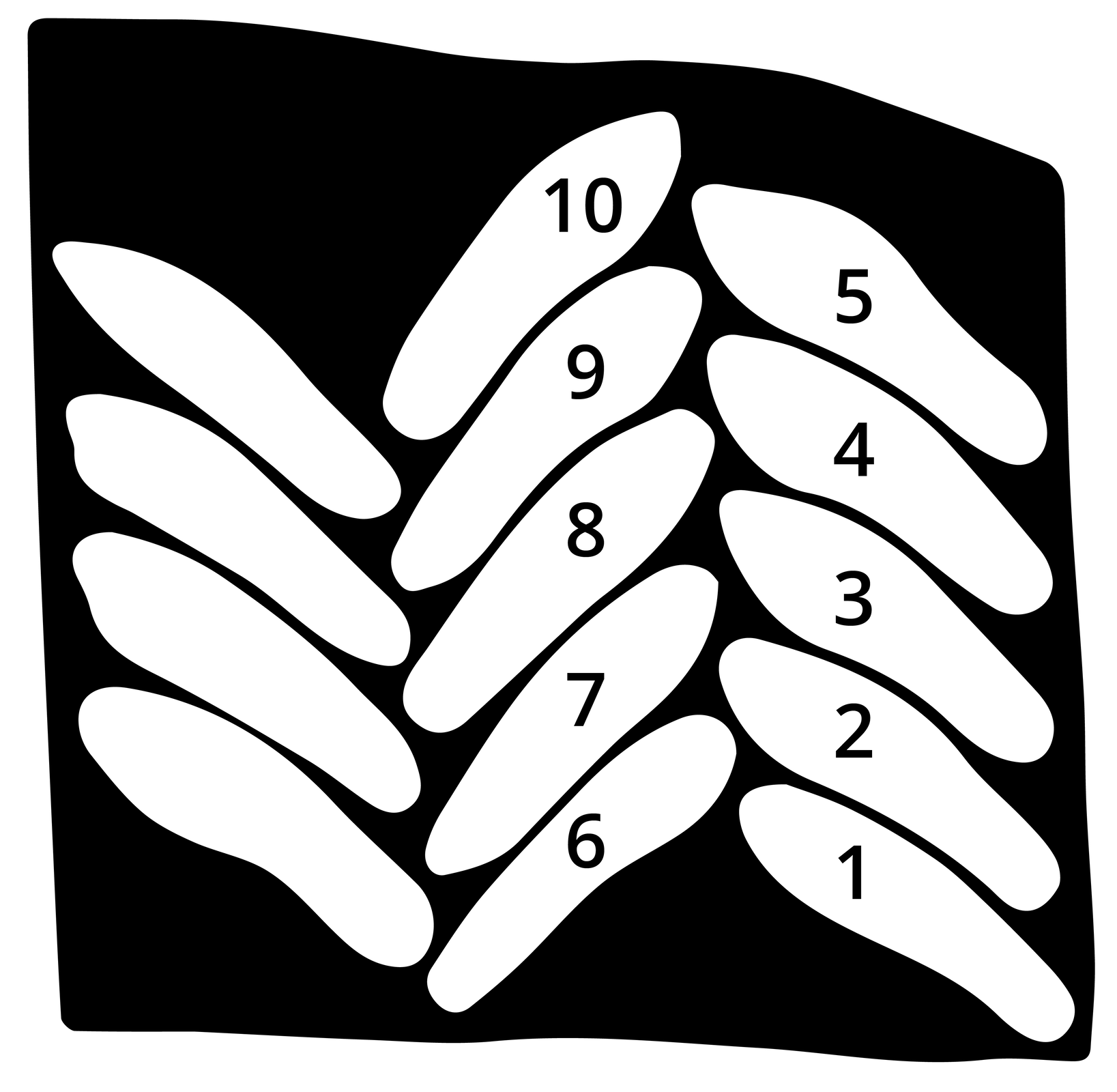

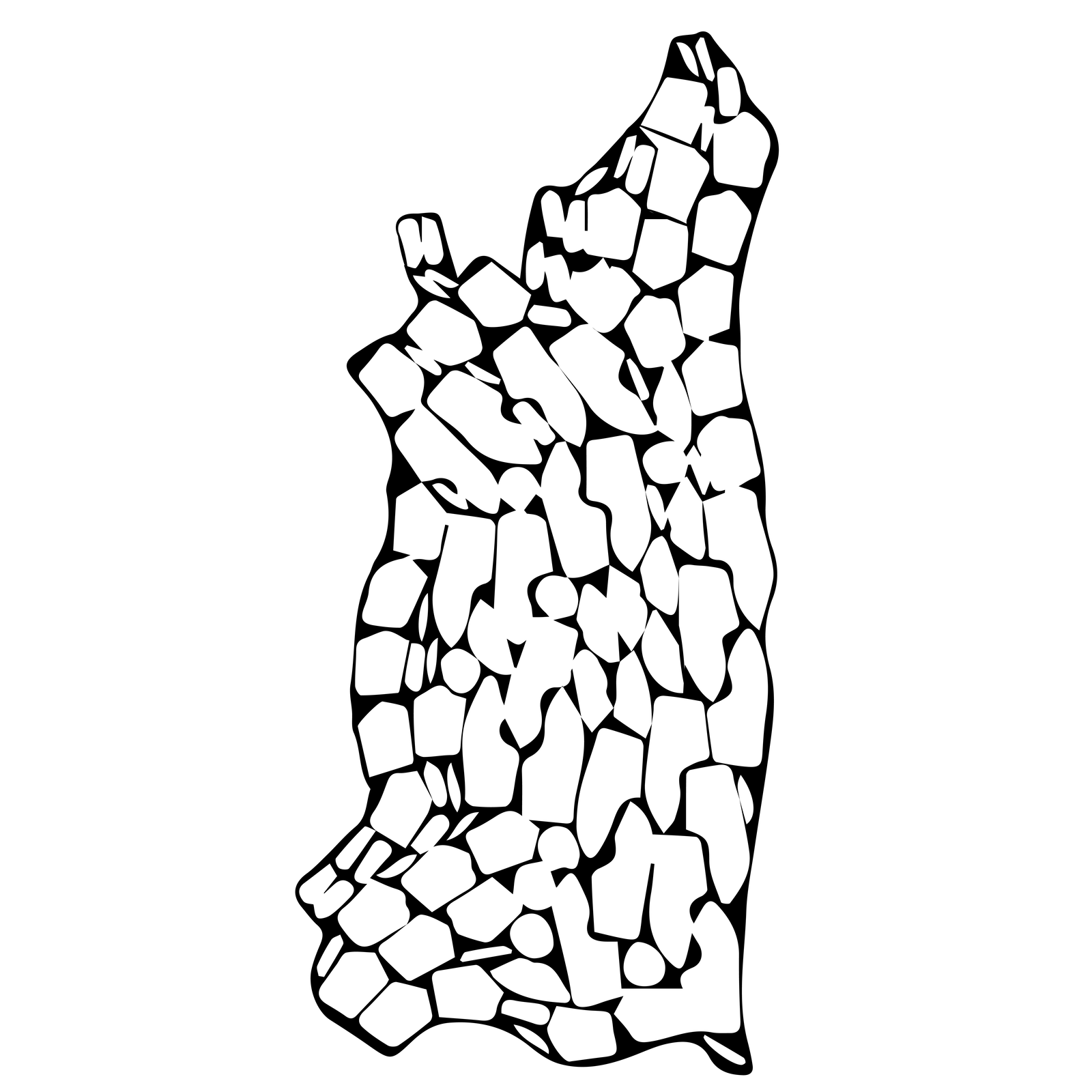

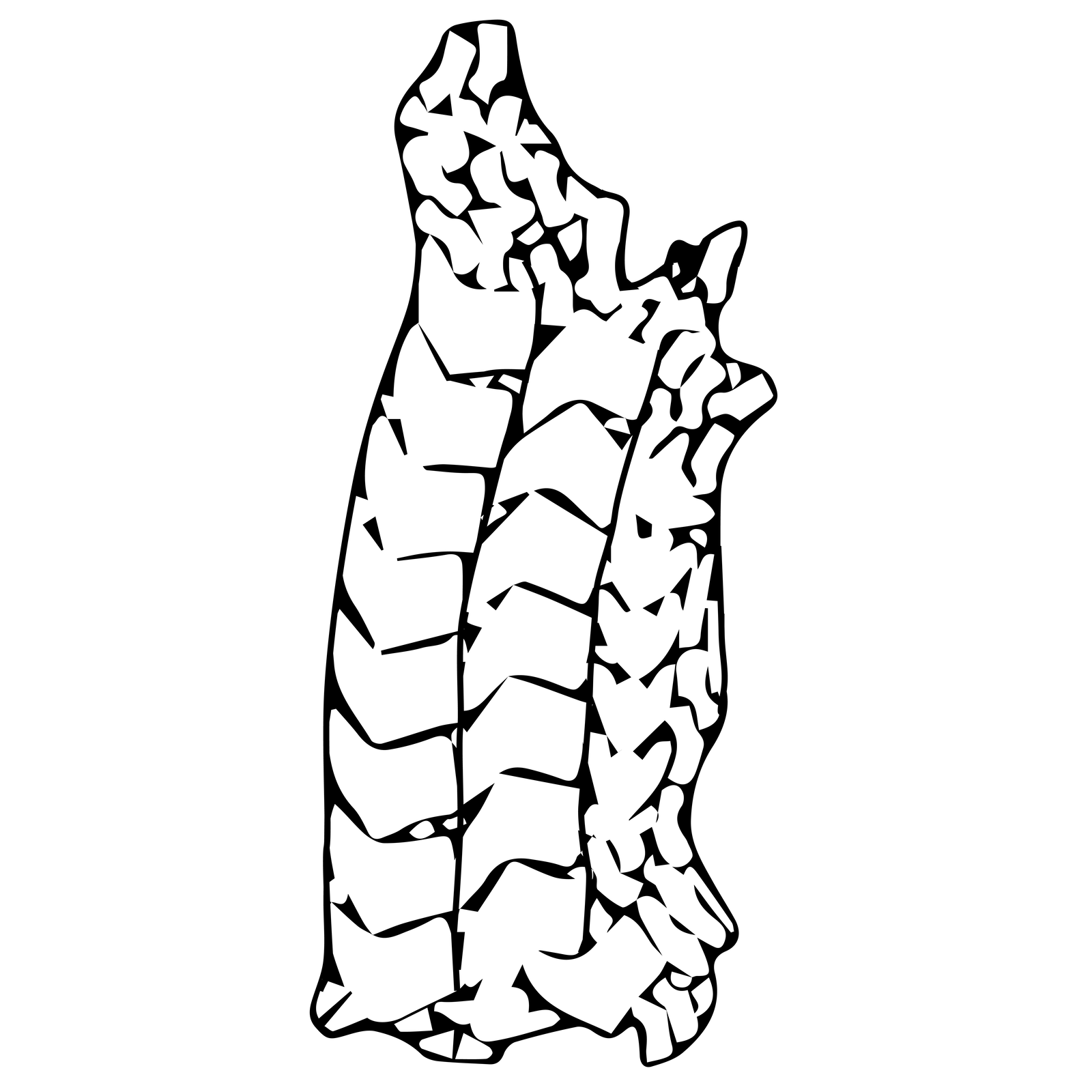

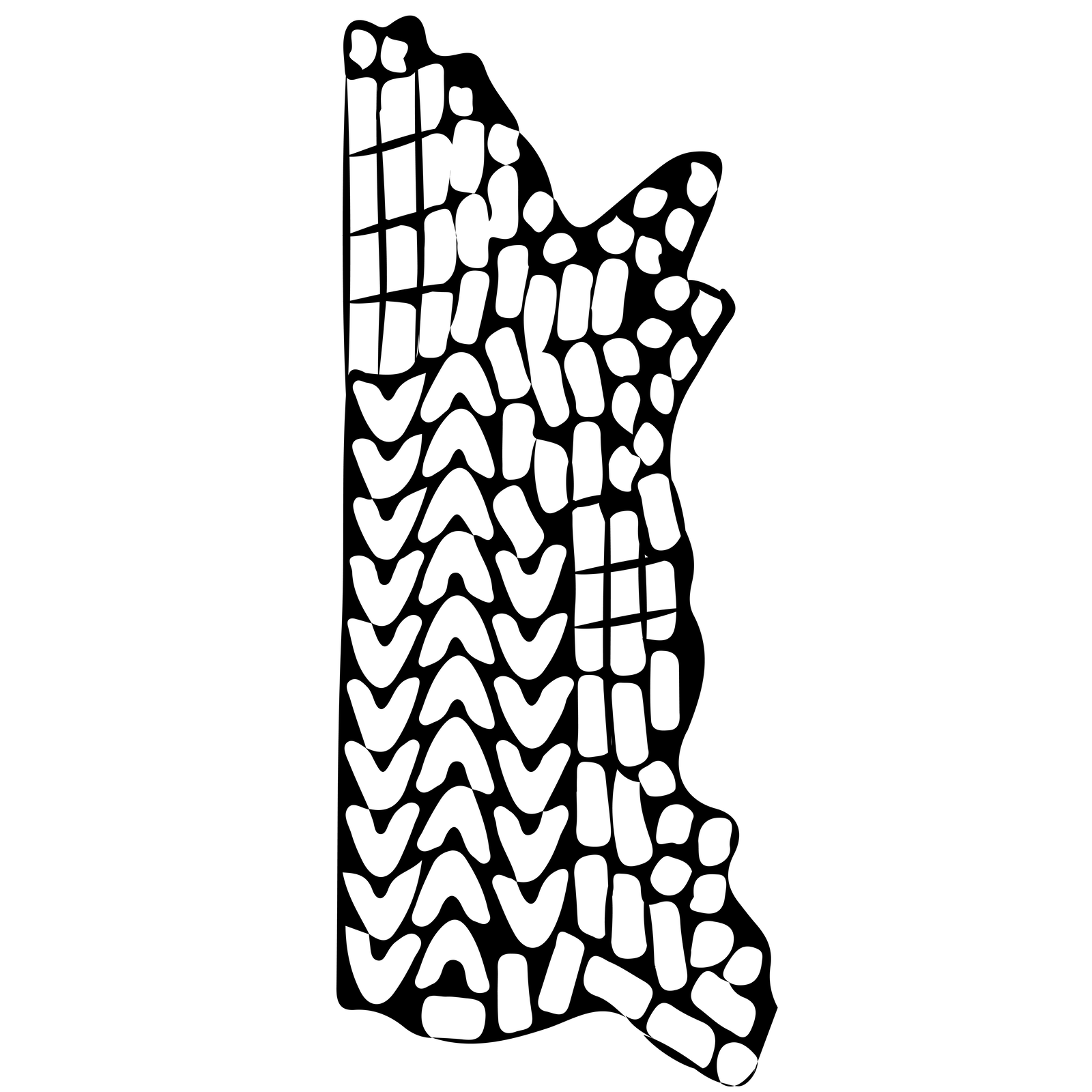

Boksy cielęce (rysunek 2) występują jako skóry całe, przy rozkroju których obowiązuje zasada wycinania elementów od lewej tylnej łapy w kierunku prawym. Następny rząd wycinamy od strony prawej do lewej itd. W ten sposób uzyskamy maksymalne wykorzystanie najlepszej części topograficznej skóry, jaką jest część kruponowa. Z kruponu wycinamy przyszwy, noski i paski tylne zewnętrzne. Łapy i boki przeznaczamy na elementy o mniejszych wymaganiach jakościowych. Z karków wycinamy obłożyny i inne części pomocnicze.

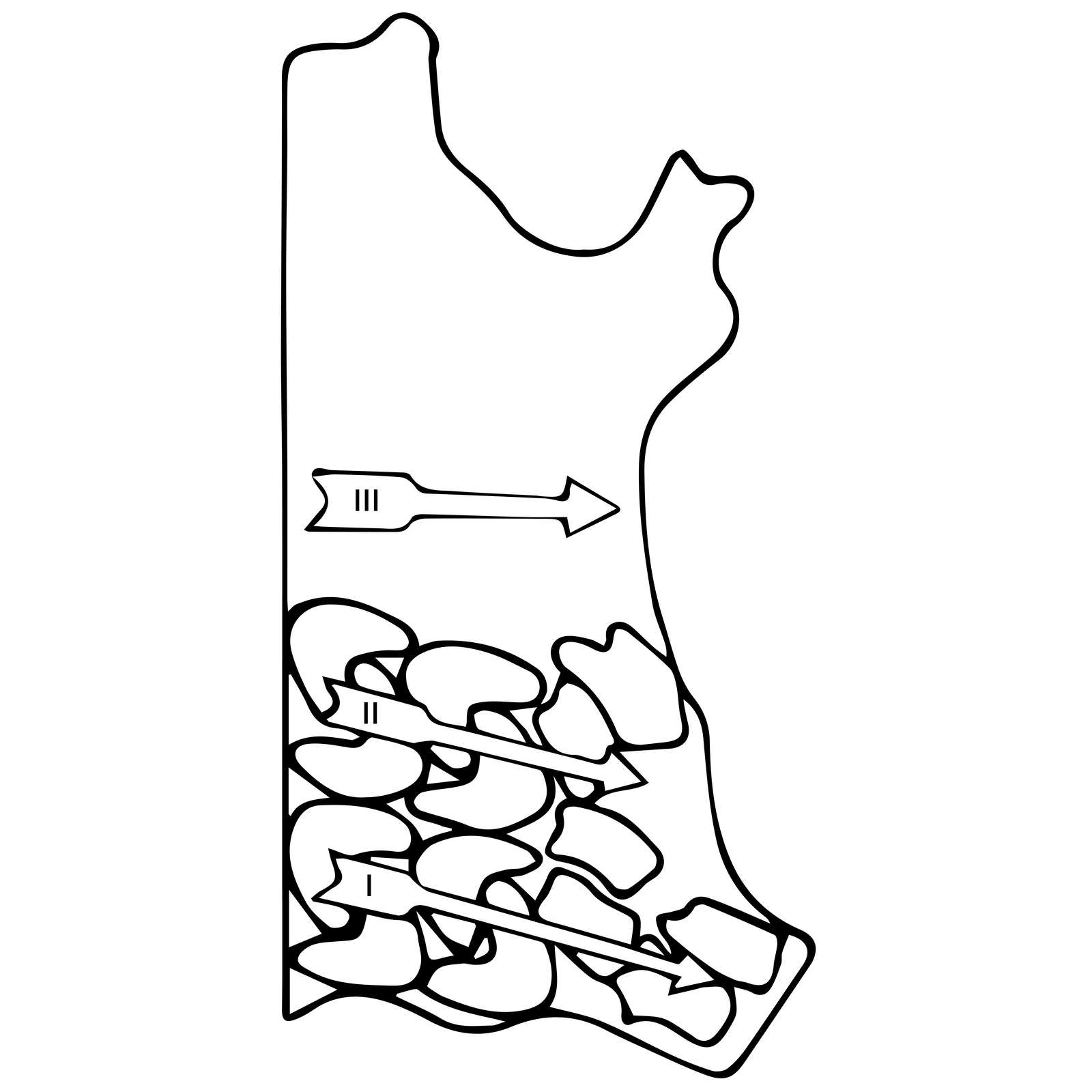

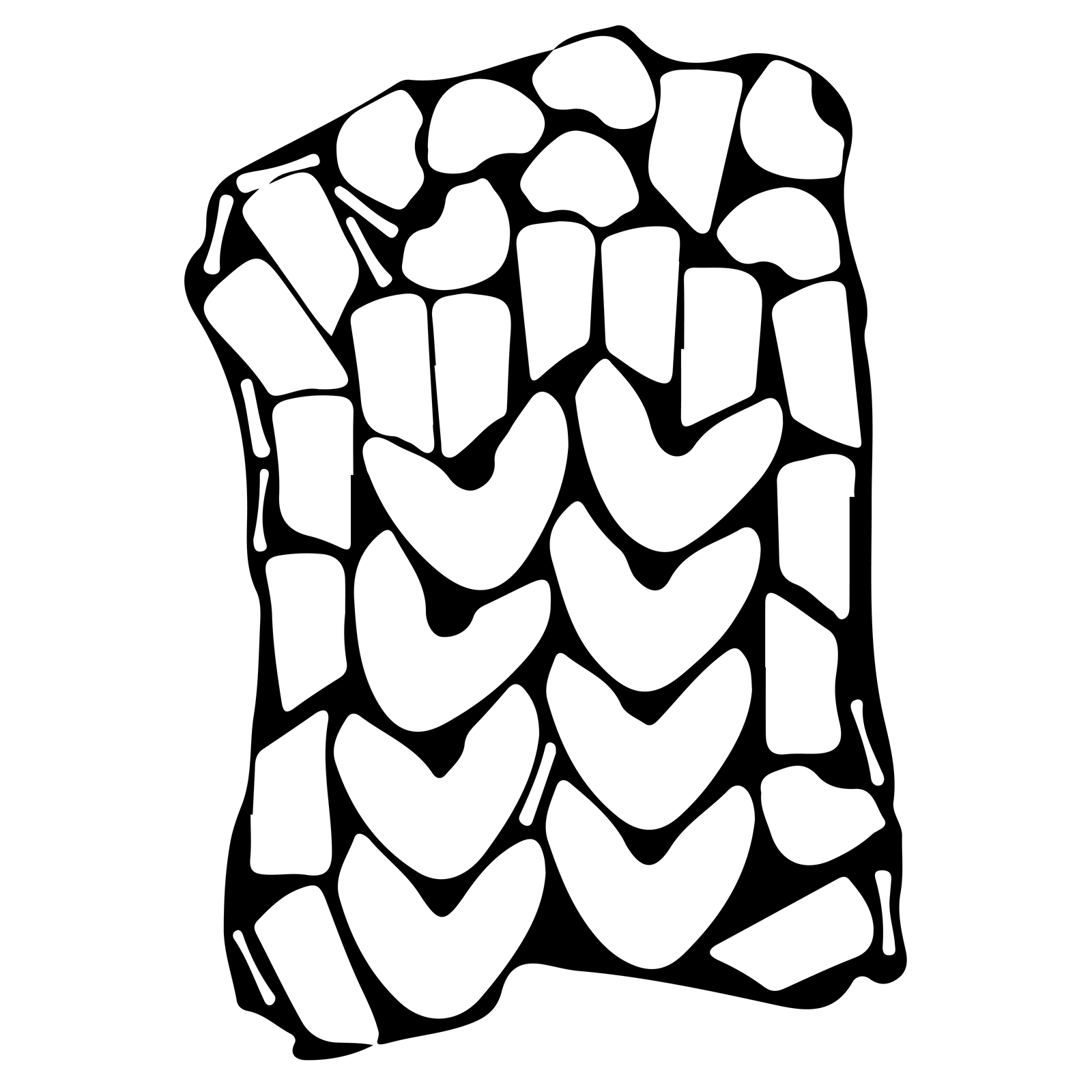

Boksy bydlęce – połówki (rysunek 3) zaczynamy rozkrawać od dolnej przyogonowej linii grzbietowej w kierunku boków. Rozkrój od linii grzbietowej należy rozpocząć od wycinania przyszwy, a bliżej części bocznych skóry – obłożyny. Języki i inne elementy pomocnicze wycina się przy brzegach boków i w pachwinach. Występujące niedopuszczalne wady należy omijać, dążąc do umiejscowienia ich w planowanym odpadzie międzywzornikowym.

W wypadku kruponu świńskiego (rysunek 4) rozkrój rozpoczynamy z prawej lub lewej strony części przyogonowej, rzędami, aż do całkowitego rozkroju skóry. Obrzeża skóry wykorzystujemy na zapiętki, podkrążki i inne drugorzędne elementy. Przyszwy należy wycinać z najbardziej zwartej części skóry. Ze skór sztywnych należy wycinać takie elementy, które w małym stopniu są narażone na wielokrotne zginanie podczas użytkowania obuwia.

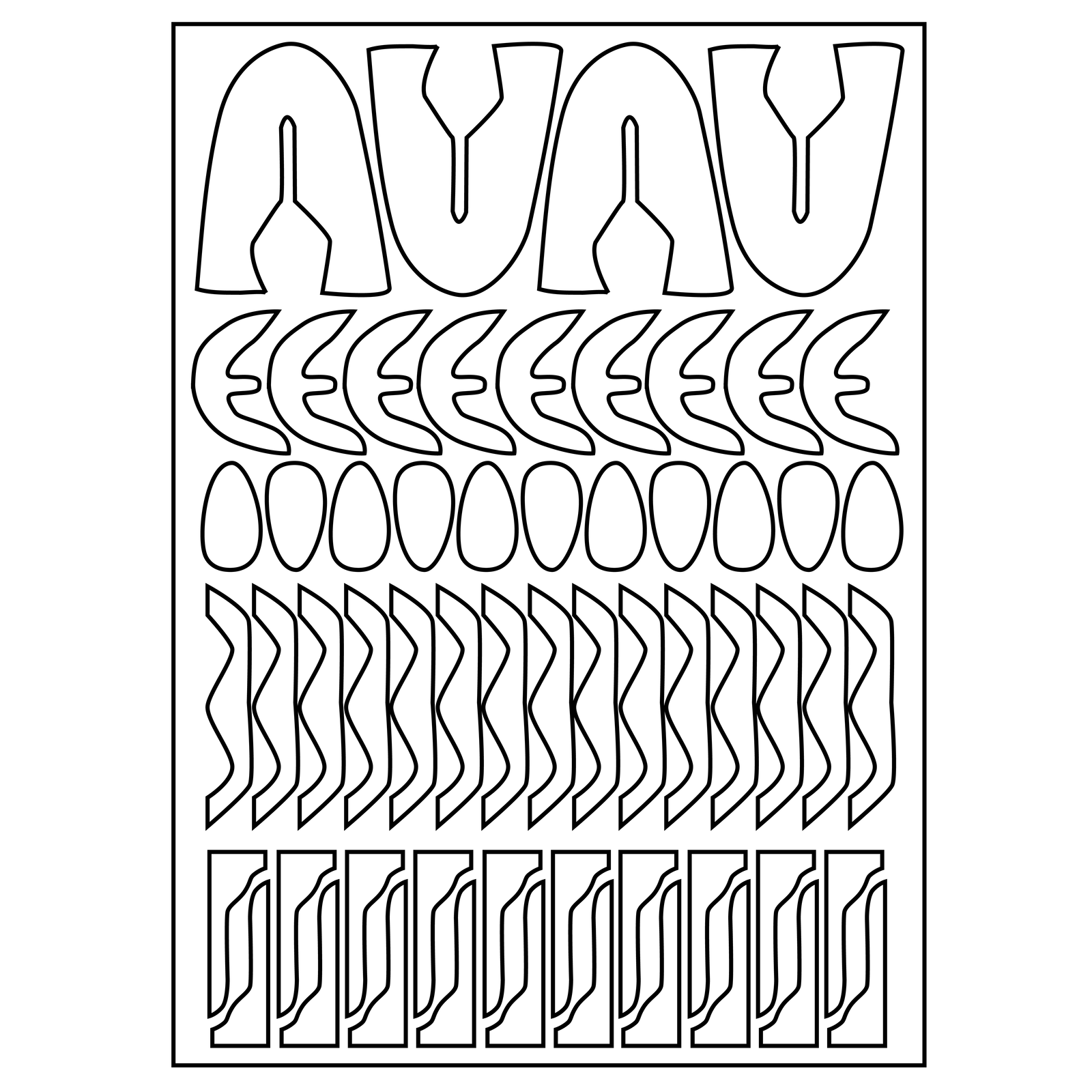

System rozkroju jest to sposób układania wykrojników na powierzchniach rozkrawanych. Do najczęściej stosowanych systemów rozkroju należy zaliczyć:

równoległy;

naprzemianległy.

Te dwa systemy mogą być wykorzystane przy rozkroju wszystkich materiałów wierzchnich i spodowych. Do rozkroju skór miękkich stosuje się najczęściej system parowy. W przypadku skór spodowych, poza wymienionymi, w niektórych sytuacjach stosuje się systemy:

jodełkowy;

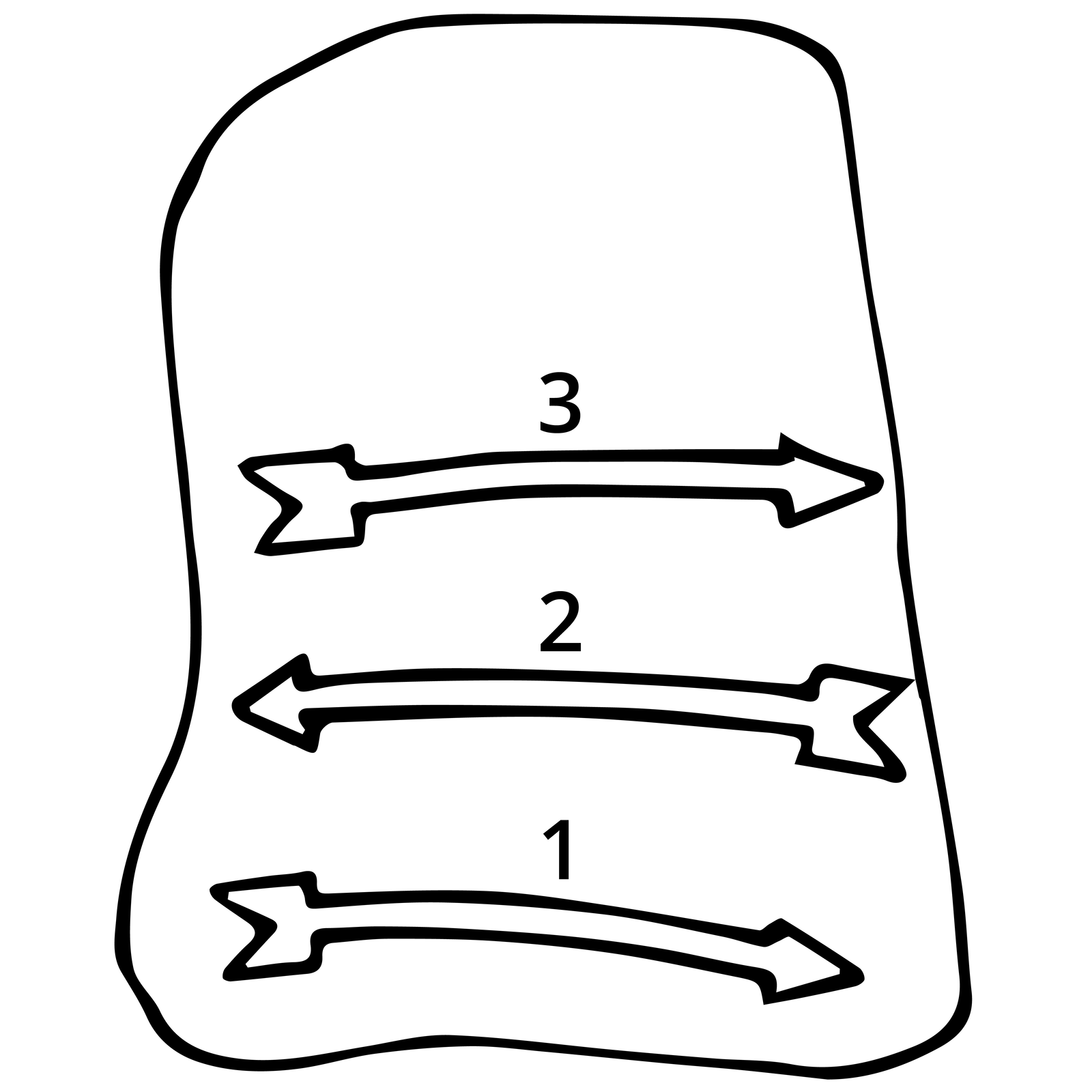

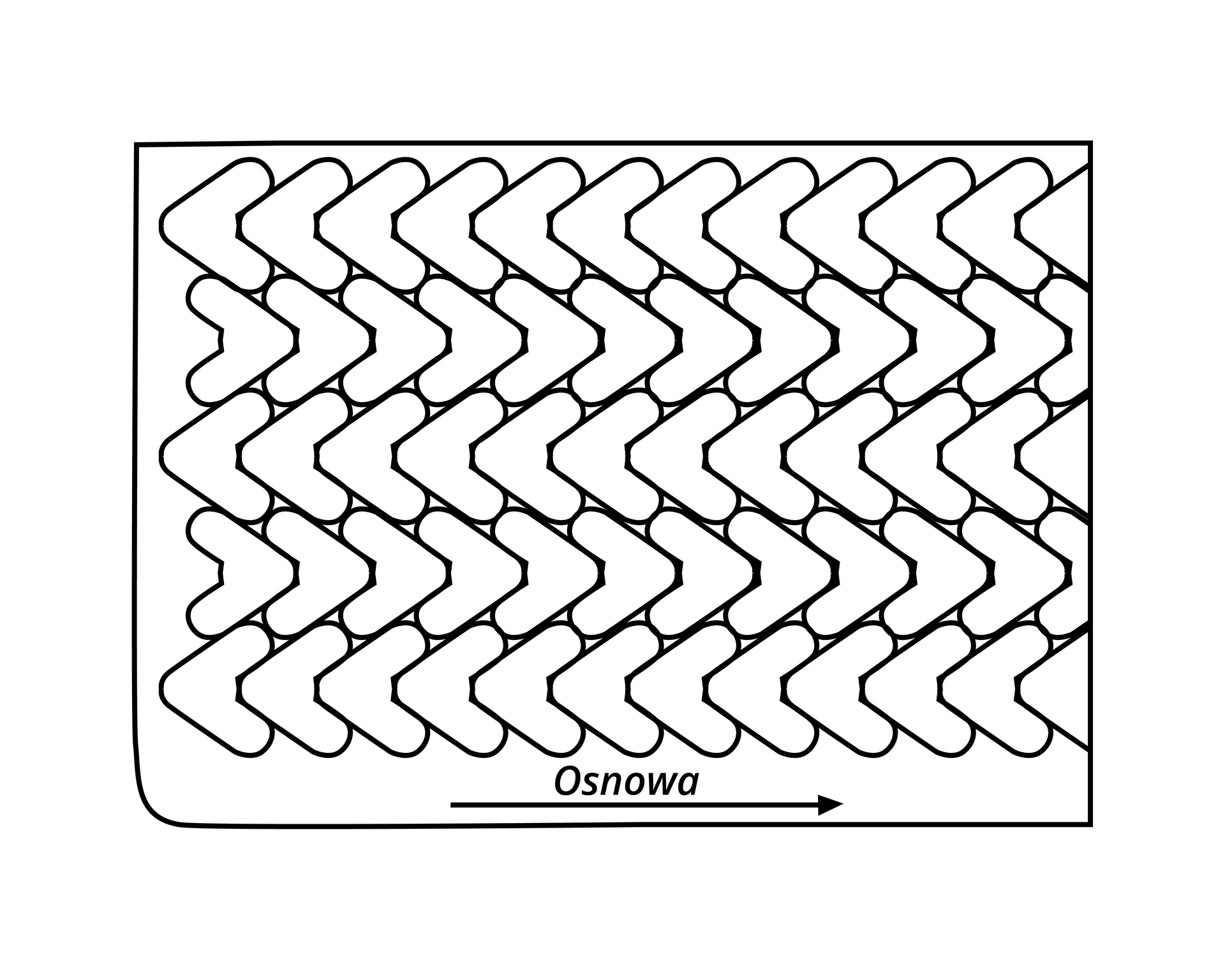

System równoległy (rysunek 5) polega na wycinaniu poszczególnych elementów za pomocą jednakowych wycinaków, układanych równolegle jeden obok drugiego z zachowaniem jednego kierunku czubków i pięt. Ten system ma zastosowanie przy rozkroju materiałów nieskórzanych.

System naprzemianległy (rysunek 6) polega na wycinaniu elementów za pomocą wykrojników ułożonych w ten sposób, że co drugi jest odwrócony o kąt 180° w stosunku do poprzedniego. Taki układ zapewnia ekonomiczny rozkrój, a tym samym mały odpad międzywzornikowy.

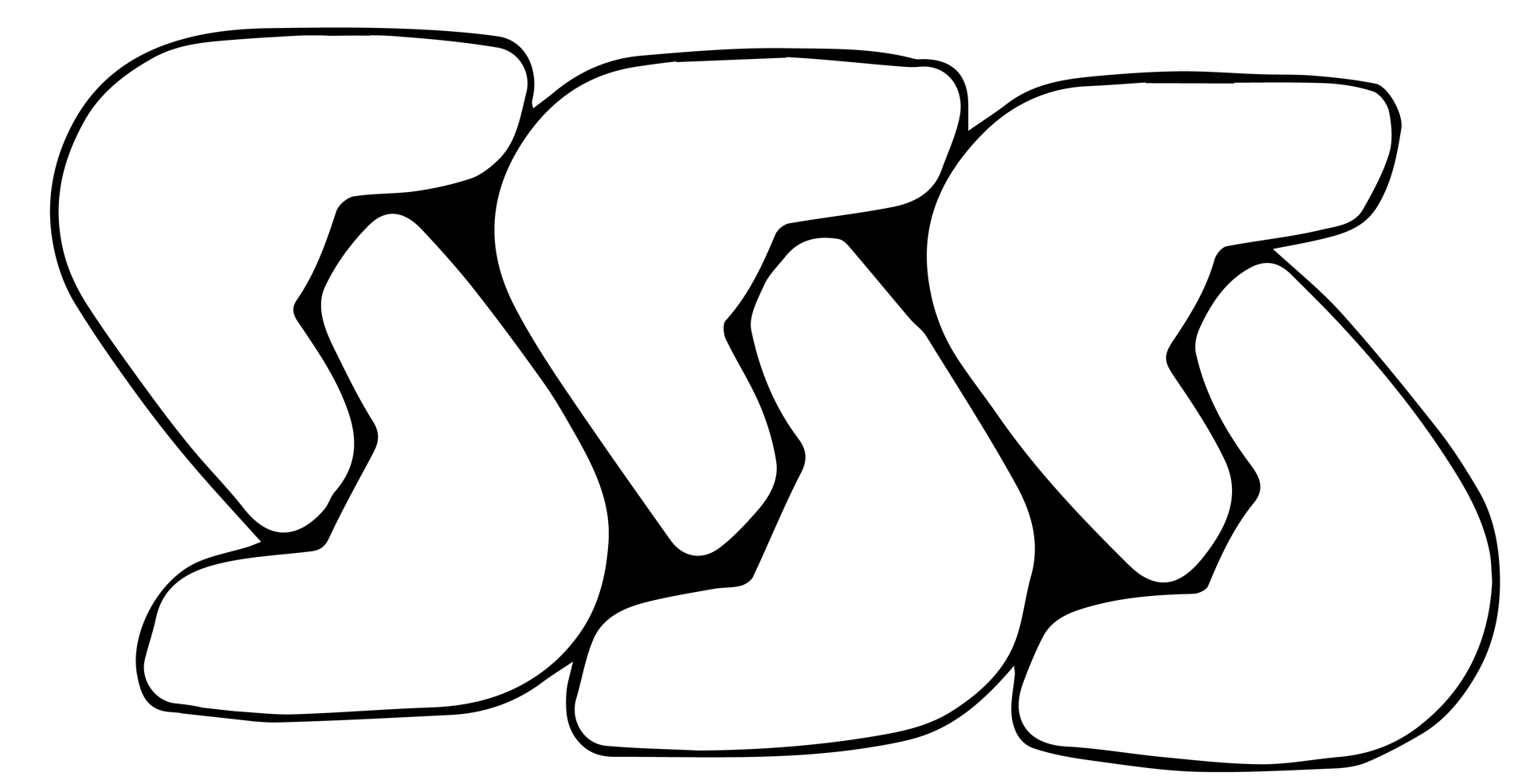

System parowy (rysunek 7) polega na wycinaniu z jednej skóry elementów lewych i prawych ułożonych jeden obok drugiego. System ten ma zastosowanie przy rozkroju skór barwionych, welurów oraz skór o zróżnicowanym deseniu lica.

System jodełkowy (rysunek 8) stosuje się głównie przy rozkroju skór twardych spodowych. Polega on na tym, że czubki podeszew lub podpodeszew jednego rzędu dotykają pod kątem 90Indeks górny 00 przedstopia drugiego rzędu. System ten stosuje się wówczas, gdy skóra (krupon, kark) ma cienkie brzegi, a w środku jest gruba i ścisła.

System wachlarzowy (rysunek 9) stosuje się głównie przy wycinaniu elementów podeszew i podpodeszew. System ten wykorzystuje się podobnie jak jodełkowy, gdy skóra przy brzegu jest cieńsza i jakościowo gorsza. Wówczas część piętowa elementów przy wycinaniu będzie usytuowana w cieńszej części skóry, a czubki będą usytuowane w części grubszej, zgodnie z wymaganiami technicznymi dla tych elementów.

Metody rozkroju to sposoby wycinania elementów dla określonych typów obuwia. O ile zasady i systemy rozkroju materiałów mają charakter uniwersalny i odnoszą się do różnych rodzajów rozkrawanych materiałów oraz wycinanych elementów, o tyle metody rozkroju w głównej mierze dotyczą rozkroju skór miękkich na wierzchy cholewek. W obuwnictwie mają zastosowanie dwie metody rozkroju:

kompleksowa;

konbinowana.

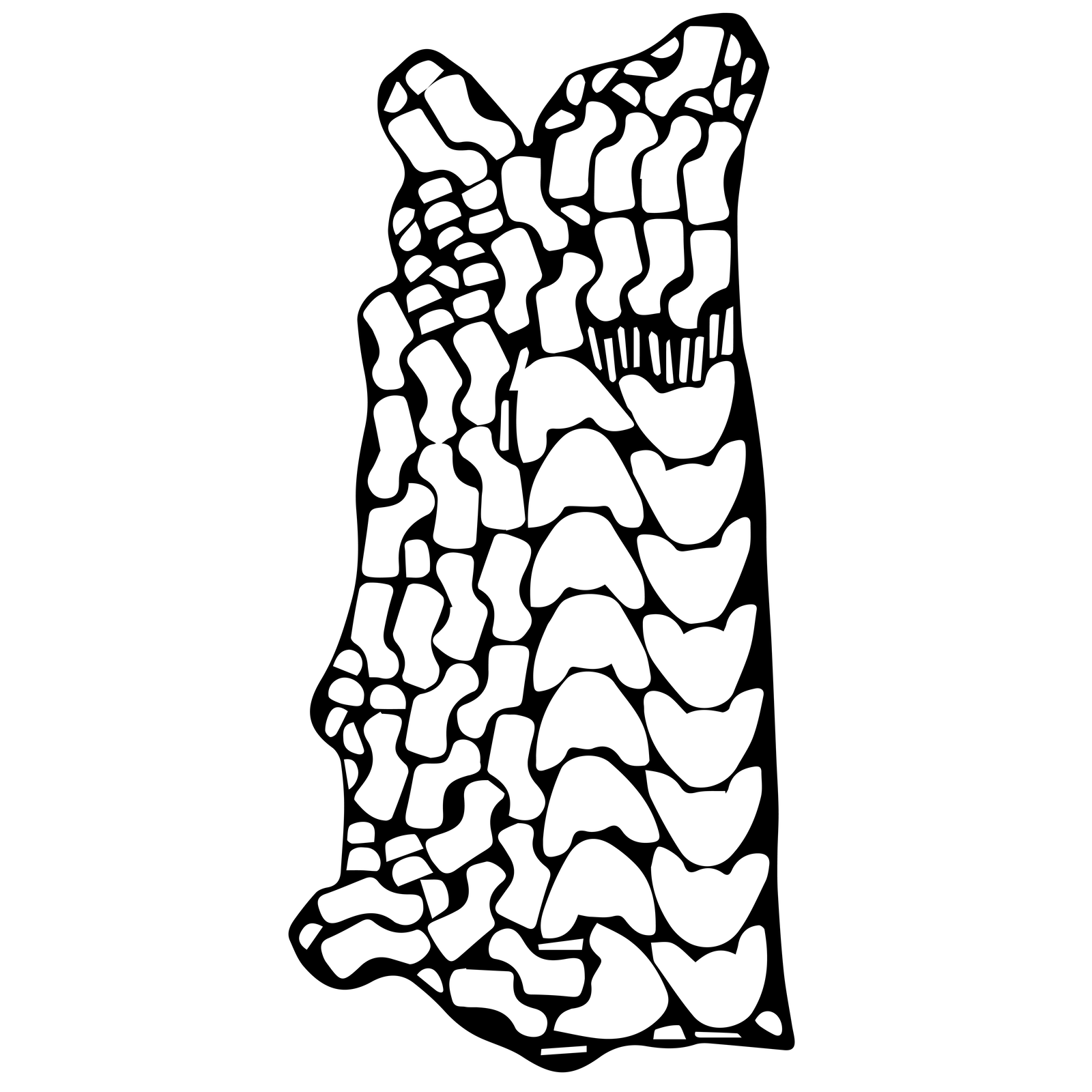

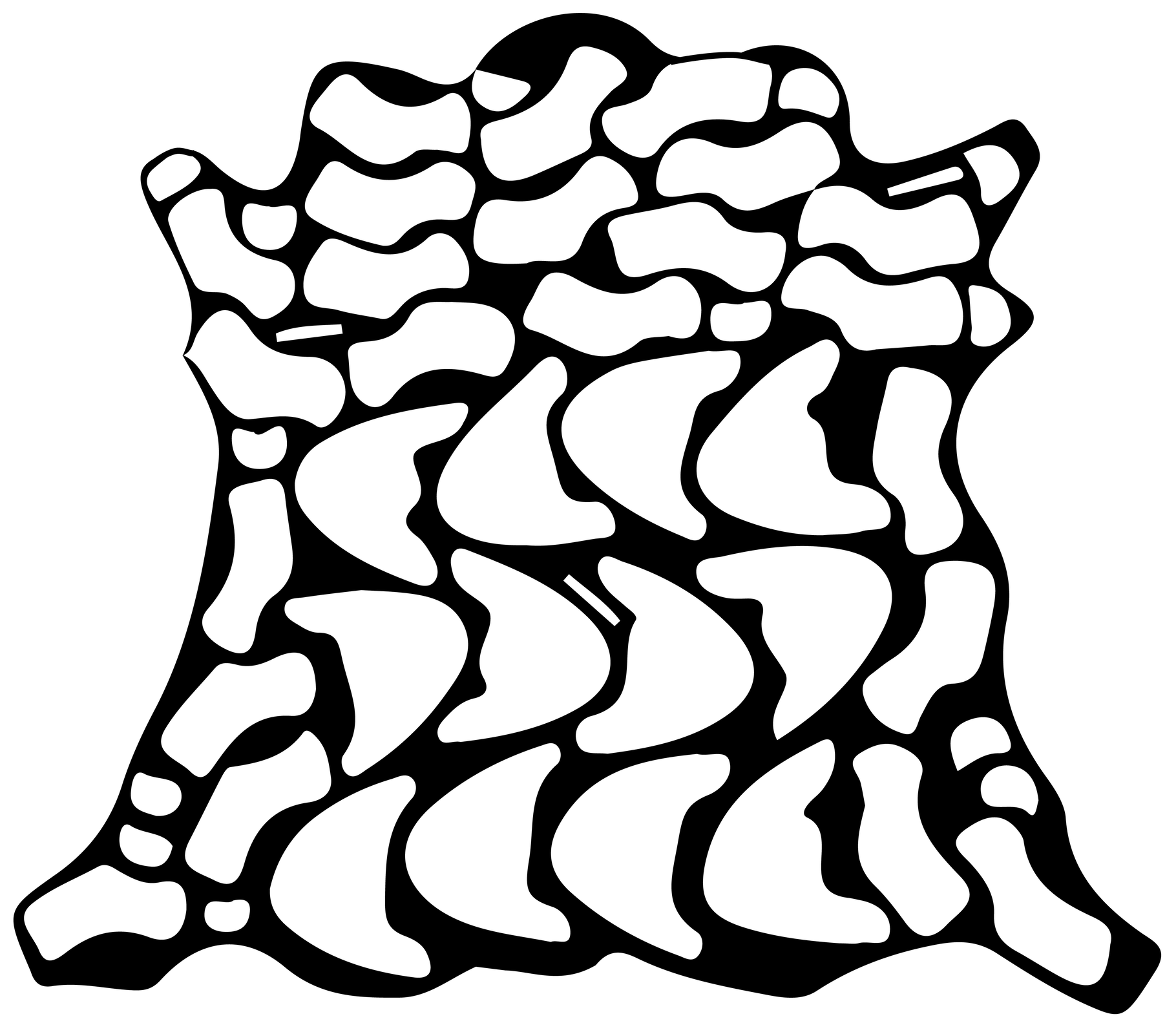

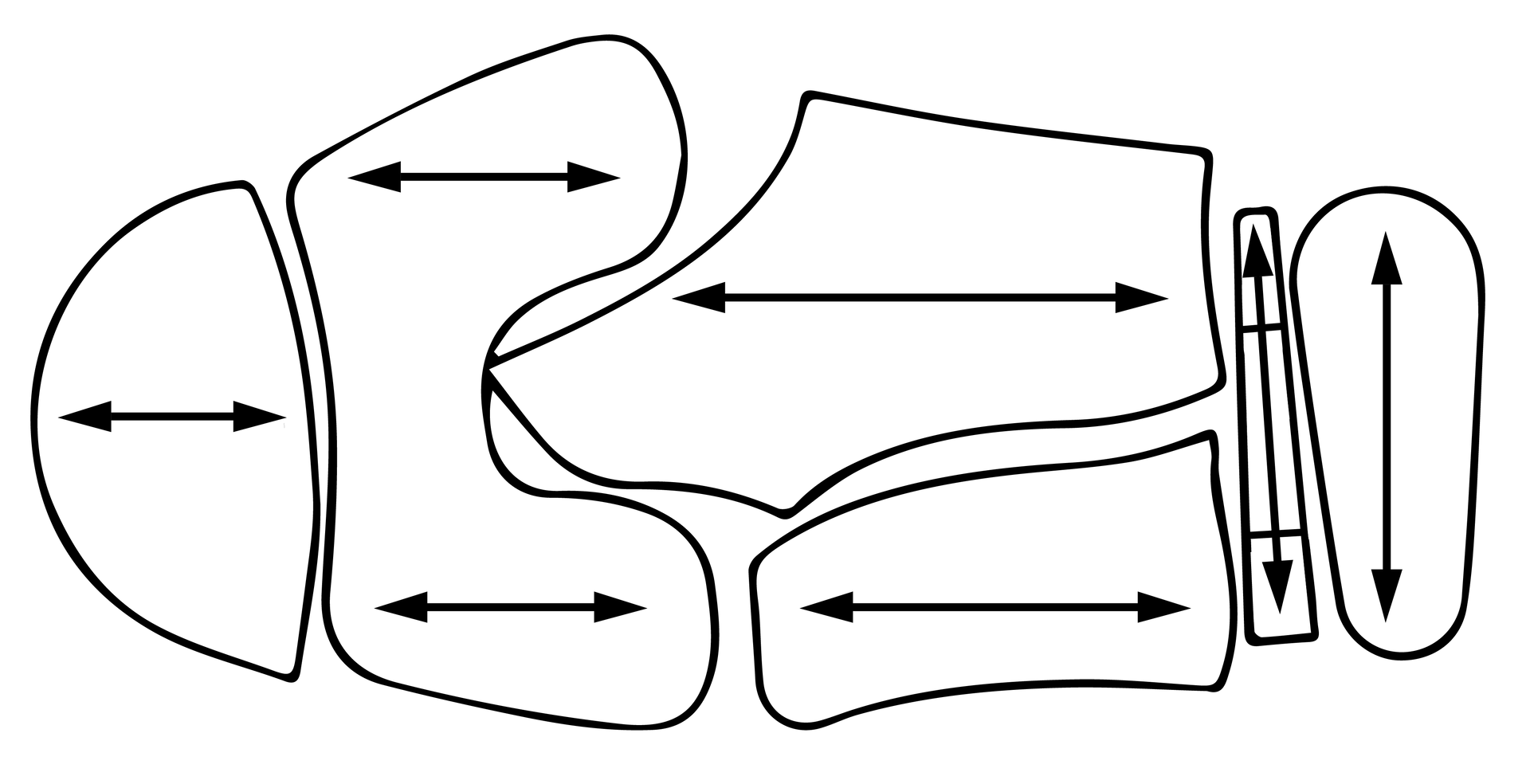

Metoda kompleksowa (rysunek 10) gwarantuje wykorzystanie skór w całości bez pozostawienia odpadów użytecznych. Metoda ta polega na tym, że z jednej skóry wycinane są wszystkie elementy, co pozwala na prawidłowe wykorzystanie skóry.

Metoda kombinowana (rysunek 11) stosowana jest wtedy, kiedy wycinanie elementów dla jednego typu obuwia nie zapewnia wykorzystania skóry w całości. Ze względu na różną grubość i ścisłość tkanki skórnej możemy stosować wycinanie części składowych cholewek o zróżnicowanych wymaganiach (np. z jednej skóry wycina się elementy do obuwia męskiego i damskiego). Skóra zostaje wykorzystana w całości i nie dopuszcza się do powstania odpadu użytecznego. Następuje racjonalny, czyli ekonomiczny rozkrój materiału.

W celu prowadzenia ekonomicznego i racjonalnego rozkroju mogą pomóc narzędzia w postaci plansz i wykresów informujących krojczych o metodach, systemach i zasadach rozkroju. Pomocne mogą być też plansze z wzorcowym ułożeniem elementów cholewek na skórze (rysunek 12).

Kierunki ciągliwości skóry (rysunek 15) mają istotne znaczenie w procesie ekonomicznego rozkroju skór. Elementy cholewki, które poddawane są naprężeniom podłużnym (rysunek 13), należy wycinać w kierunku najmniejszej ciągliwości materiału.

Zasady przestrzegania reguły najmniejszej i dopuszczalnej ciągliwości dotyczą także elementów wycinanych z tworzyw skóropodobnych, tkanin i materiałów włókienniczych. W przypadku rozkroju stosu warstw tworzywa skóropodobnego na elementy cholewek wzorniki układane są tak, aby długość wzornika elementu znajdowała się wzdłuż rolki tworzywa – w kierunku mniejszej ciągliwości (rysunek 17). Najmniejsza ciągliwość materiałów włókninowych przebiega wzdłuż nitek osnowy w tkaninach lub w kierunku orientacji włókien w materiałach włókienniczych.

Przy zastosowaniu techniki rozkroju sterowanego mikroprocesorami wycina się bardzo dokładnie jeden element, a następnie kolejne elementy przy zachowaniu najkorzystniejszego współczynnika układalności, aż do zakończenia rozkroju.

W celu zmniejszenia odpadów komputerowo wykreśla się na pierwszej warstwie stosu tworzywa skóropodobnego lub materiału włókienniczego obrysy elementów na papierze, które zamierzamy wycinać (rysunek 18).

W celu obliczenia procentu odpadu nieużytecznego/międzywzornikowego, po uwzględnieniu zasad, systemów, metod rozkroju, grubości skóry oraz kierunków jej ciągliwości sporządza się przy użyciu szablonów najekonomiczniejszy rozkład elementów.

Odpady klasy III, IV i V o powierzchni do 3 dmIndeks górny 22 stanowią odpady nieużyteczne, które należy wliczyć i przyjąć do normy kalkulacyjno‑technicznej. Odpady klasy I i II (odsieki) o powierzchni od 3 dmIndeks górny 22 do 15 dmIndeks górny 22 oraz większej uznaje się za odpady użyteczne.

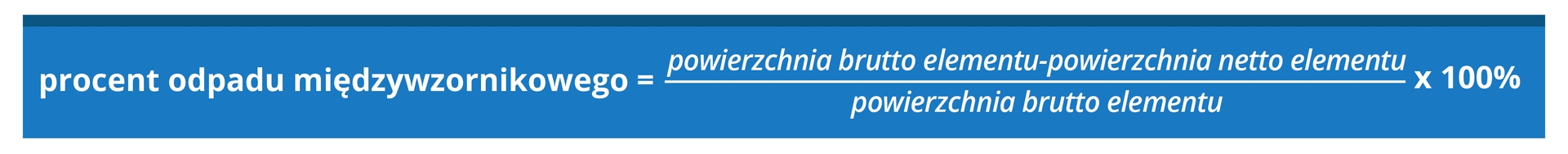

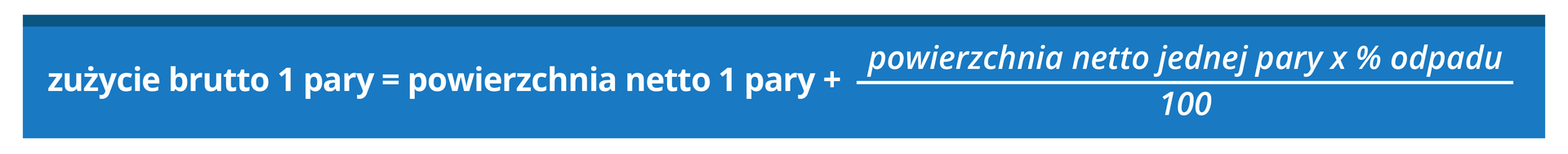

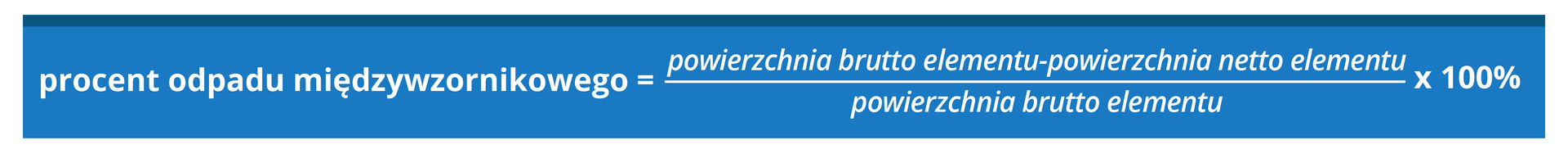

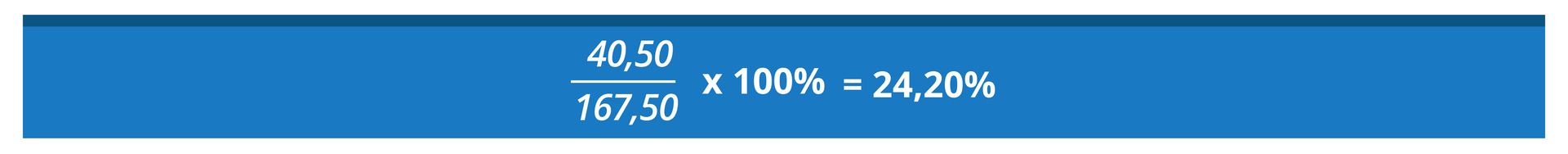

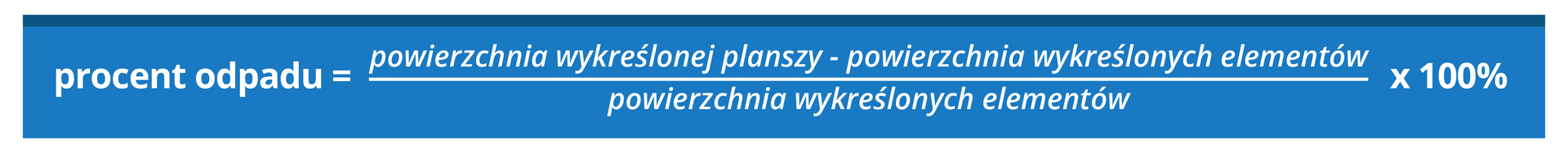

Procentową wielkość odpadu nieużytecznego/międzywzornikowego oblicza się według wzoru:

We wzorze tym:

powierzchnia brutto elementu = powierzchnia skóry;

powierzchnia netto elementu = powierzchnia elementu;

powierzchnia brutto minus powierzchnia netto = powierzchnia odpadów.

Przykład. Do wykreślania pobrano skórę o powierzchni 208,00 dmIndeks górny 22, wykreślono na niej elementy o powierzchni 167,5 dmIndeks górny 22. Oblicz procent odpadu. Rozwiązanie: w pierwszej kolejności obliczamy powierzchnię odpadów, która wynosi 208,00 - 167,50 = 40,50 dmIndeks górny 22. Znając powierzchnię odpadów, obliczamy ich procent:

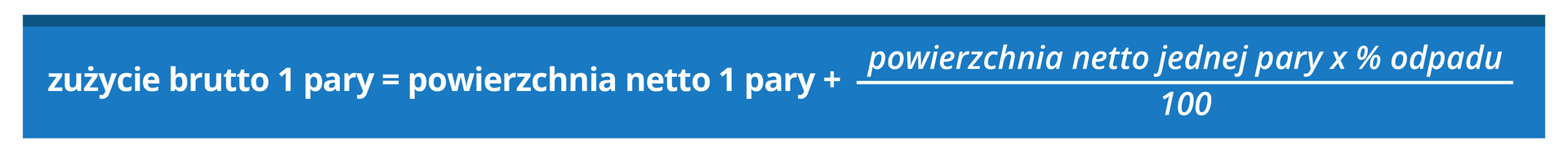

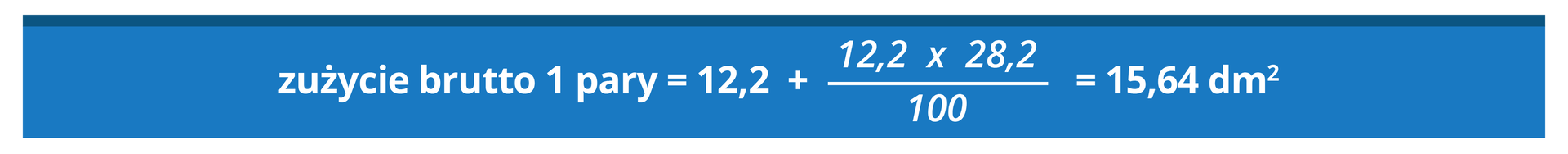

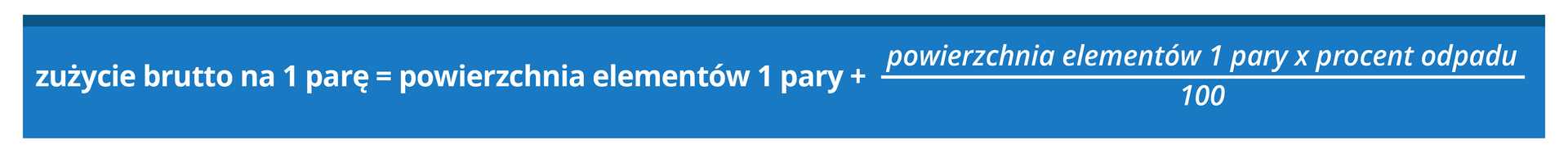

Aby obliczyć powierzchnię brutto jednej pary, w pierwszej kolejności należy obliczyć powierzchnię netto wszystkich elementów w parze, a następnie znane już wartości podstawić do wzoru:

Metoda próbnego (eksperymentalnego) rozkrój skór daje możliwość kontrolowania struktury skóry i parametrów rozkroju. Przed wycięciem kolejnych elementów należy skontrolować rzeczywistą ciągliwość skóry poprzez jej miejscowe wydłużenie. Próbny rozkrój dokonuje się na kilku lub kilkunastu skórach, podobnych jakościowo do tych, z których będzie wytwarzane obuwie. Wycina się od 10 do 50 par elementów cholewek określonego typu i wzoru obuwia tak, że po rozkroju zostają tylko odpady bezużyteczne. Po rozkroju sprawdza się liczbę kompletnych par i elementów niestanowiących pary, a następnie oblicza się ich powierzchnię netto. Znając powierzchnię netto wykrojonych elementów i powierzchnię skór pobranych do rozkroju, obliczamy procent odpadu bezużytecznego i normę zużycia brutto.

Przykład. Powierzchnia netto jednej pary czółenek damskich wynosi 12,2 dmIndeks górny 22, procent odpadu bezużytecznego wynosi 28,2%. Oblicz normę zużycia brutto dla jednej pary. Rozwiązanie:

Tak ustalona norma zużycia jest normą rozpisową, stosowaną do rozliczania zużycia skór. W celu ustalenia normy kalkulacyjnej, służącej do celów zaopatrzenia, opracowania kalkulacji kosztów i ustalenia cen zbytu, należy powiększyć normę rozpisową o współczynnik korygujący. Dla skór miękkich mieści się on w granicach 2‑3%. W celu obliczenia zużycia na kolejne numeracje, dla każdego kolejnego numeru większego od środkowego zwiększamy zużycie o 2,5%, a w przypadku malejących numeracji zmniejszamy zużycie dla każdego kolejnego numeru o 2,5%.

Normowanie skór twardych

Skóry twarde w postaci kruponów, karków i boków przeznacza się na podpodeszwy, zakładki, podeszwy, podsuwki, składki i wierzchniki obcasów obuwia. Normę zużycia ustala się w gramach na jedną parę obuwia.

Przed rozpoczęciem rozkroju należy zważyć skóry, czyli ustalić ich masę. W oparciu o opisy technologiczno‑materiałowe określające grubość elementu należy wykroić jedną sztukę danego elementu o odpowiedniej grubości. Jeśli element jest grubszy, należy go ścienić do odpowiedniej grubości oraz zważyć. W przypadku składek obcasowych waży się odpowiednią ilość składek do obowiązującej grubości obcasa.

Dodając do masy netto masę odpadu bezużytecznego obliczonego w procentach, otrzymamy normę zużycia brutto. Po dodaniu współczynnika korygującego ustalona zostanie kalkulacyjna norma zużycia. Dla ustalenia procentu odpadu bezużytecznego należy wzorcowo wykroić na przykład 100‑200 par podeszew ze skór o takiej jakości i grubości, jakie stosowane będą do rozkroju właściwego. Rozkrój należy przeprowadzić ekonomicznie, do maksymalnego wykorzystania skór. Tam, gdzie nie mieszczą się elementy podstawowe takie jak podpodeszwy i podeszwy, należy wykroić mniejsze elementy (np. obcasy).

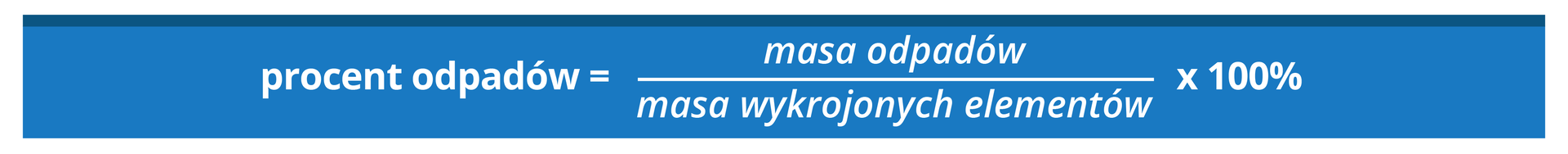

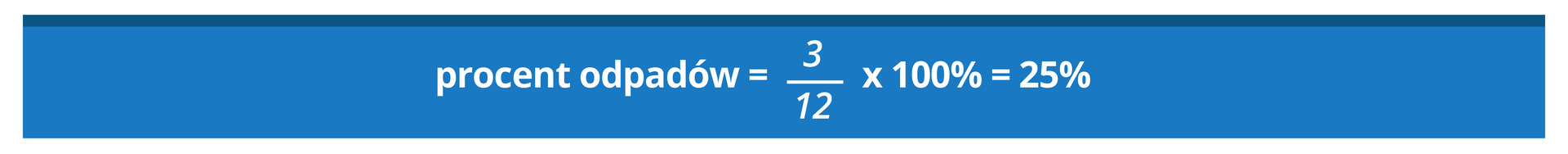

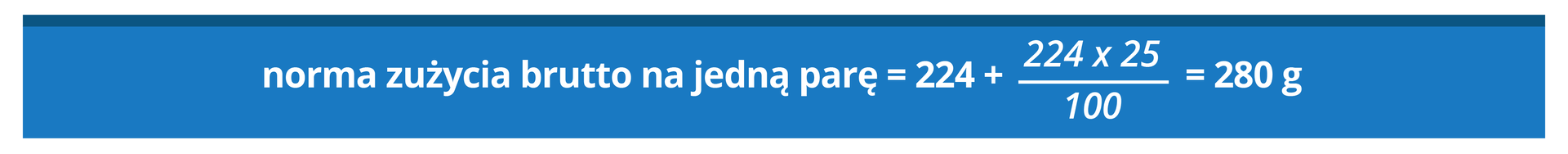

Po rozkroju oddzielnie waży się wycięte elementy i odpady bezużyteczne, a ich suma musi być zgodna z wagą, czyli masą skór pobranych do rozkroju. Procent odpadów obliczamy według wzoru:

Normę zużycia brutto na jedną parę obliczamy według wzoru:

Przykład. Masa odpadów wynosi 3 kg, masa wykrojonych elementów wynosi 12 kg, masa netto jednej pary to 224 g. Oblicz procent odpadu i normę zużycia brutto jednej pary podeszew ze skór twardych spodowych. Rozwiązanie: Obliczenie procentu odpadu:

Obliczenie normy zużycia brutto na jedną parę podeszew:

Obliczone zużycie skóry twardej na jedną parę podeszew zaliczane jest do normy rozpisowej. W celu wyliczenia normy kalkulacyjnej należy zwiększyć zużycie o współczynnik korygujący wynoszący 2%. Jej wartość wyniesie 286 gramów.

Normowanie tkanin, dzianin, włóknin

Normę zużycia ustala się w cmIndeks górny 22lub dmIndeks górny 22na jedną parę. Powierzchnię netto ustala się tak jak przy skórach miękkich. W celu obliczenia procentu odpadu bezużytecznego należy wykreślić planszę o szerokości materiału, który będzie warstwowany, czyli przygotowany do rozkroju w warstwach, oraz wykreślić układ wzorników na pierwszej warstwie (rysunek 20). W dalszej kolejności oblicza się normę zużycia brutto. Przy wykreślaniu planszy należy przestrzegać następujących zasad:

wykreślać komplety elementów;

wybrać najekonomiczniejszy układ elementów;

elementy układać zgodnie z wymogami technicznymi pod względem kierunku ciągliwości.

Normowanie tworzyw skóropodobnych miękkich

Normę zużycia ustala się w cmIndeks górny 22 lub dmIndeks górny 22 na jedną parę, a normowanie odbywa się na takich zasadach jak skór miękkich i materiałów włókienniczych. Powierzchnię netto ustala się identycznie jak przy skórach miękkich. W celu ustalenia procentu odpadu bezużytecznego należy wykreślić planszę o szerokości zgodnej z szerokością materiału planowanego do rozkroju oraz o takiej długości, w jakiej będzie on lagowany, czyli dzielony. Przy wykreślaniu planszy należy przestrzegać takich samych zasad jak przy tkaninach, dzianinach i włókninach.

Procent odpadu oraz zużycie brutto na jedna parę obliczamy według wzorów:

Normowanie materiałów płaskich stosowanych na zakładki, podnoski i elementy spodów obuwia

Na zakładki, podpodeszwy, podsuwki czy też składki obcasa często stosuje się skóry wtórne. Poza skórą wtórną stosowane są też materiały takie jak: płyty gumowe, tuniskór, tektury obuwnicze, materiały termoplastyczne, chemoutwardzalne i inne. Normę zużycia ustala się w cmIndeks górny 22 lub dmIndeks górny 22 na jedną parę. W przypadku materiałów fakturowanych w arkuszach lub kilogramach, należy przeliczyć je na przykład w mIndeks górny 22. Normę zużycia można ustalić metodą:

pośrednią;

bezpośrednią.

W celu ustalenia zużycia metodą pośrednią należy:

obliczyć powierzchnię netto jednej pary elementów jak przy skórach miękkich;

prawidłowo wykreślić elementy na jednej płycie materiału;

obliczyć powierzchnię netto wykreślonych elementów;

obliczyć procent odpadu bezużytecznego, przyjmując powierzchnię odpadu jako różnicę powierzchni płyty i powierzchni wykreślonych elementów;

obliczyć normę zużycia brutto materiału na jedną parę.

W metodzie bezpośredniej należy:

prawidłowo wykreślić elementy na jednej płycie;

ustalić normę zużycia, której stanowi iloraz ze stosunku wielkości płyty do ilości wykreślonych par.

Normowanie materiałów do produkcji elementów spodów obuwia wytwarzanych metodami wtrysku, odlewania i wulkanizacji

Do materiałów przeznaczonych na elementy spodów obuwia wytwarzanych wyżej wymienionymi metodami należą granulaty poli(chlorku winylu), mieszanki kauczukowej, środków chemicznych do spodów PU i inne.

Normowanie materiałów na podeszwy obuwia formowanych wtryskowo

Wtrysk pośredni

Normę ustala się w dag granulatu lub środków chemicznych PU na jedną parę. W tym celu należy:

zważyć jedną parę podeszew wyjętych z formy wraz z obrzeżami;

skorygować współczynnikiem dodatkowego zużycia.

Wtrysk bezpośredni – formowanie podeszew na zaćwiekowanej cholewce

W celu ustalenia normy zużycia brutto należy:

zważyć cholewkę średniego numeru wraz z wkładkami i wyłożeniem;

zważyć obuwie po dokonaniu wtrysku wraz z obrzeżami;

ustalić różnicę wag, która będzie stanowić normę zużycia brutto;

skorygować normę współczynnikiem.

Inną metodą ustalania normy zużycia może być też pomiar zużycia określany jako metoda statystyczna. Polega ona na analizie zużycia surowca na podobne produkty w okresach poprzednich.

Powrót do spisu treściPowrót do spisu treści

5. Normowanie zużycia materiałów pomocniczych

Normowanie lamówek i tasiemek

Normę zużycia ustala się w mb na jedną parę obuwia na podstawie opisów techniczno‑materiałowych. Normą zużycia netto będzie długość lamowania, zaklepywania czy rozszywania. Po dodaniu długości pozostawionych końcówek oraz doliczeniu materiału na dodatkowe reperacje czy szycie wzoru obuwia otrzymamy normę zużycia brutto.

Normowanie nici i przędz

Normę ustala się w metrach bieżących na jedną parę cholewek w wyniku:

doświadczalnego szycia jednej pary;

prucia uszytych elementów.

W celu normowania nici na podstawie uszycia pary cholewek należy wykonać następujące czynności:

nici przeciąga się przez maszynę, pozostawiając niezbędną końcówkę;

od miejsca, gdzie nici wchodzą do maszyny, odmierza się pewną ilość nici, robiąc na nich znak;

po uszyciu jednej pary mierzy się pozostałą ilość nici;

ustala się zużycie na jedną parę. Normę zużycia nici lub przędzy stanowi różnica między wartościami;

dodaje się współczynnik korygujący wynoszący 2‑3 %.

Normując nici na podstawie prucia uszytych elementów, mierzy się długość uzyskanych nici po wypruciu ściegów. Do norm zużycia netto dodaje się 2‑3 % dodatkowego zużycia na poprawki, reperacje czy wykonanie nowego wzoru.

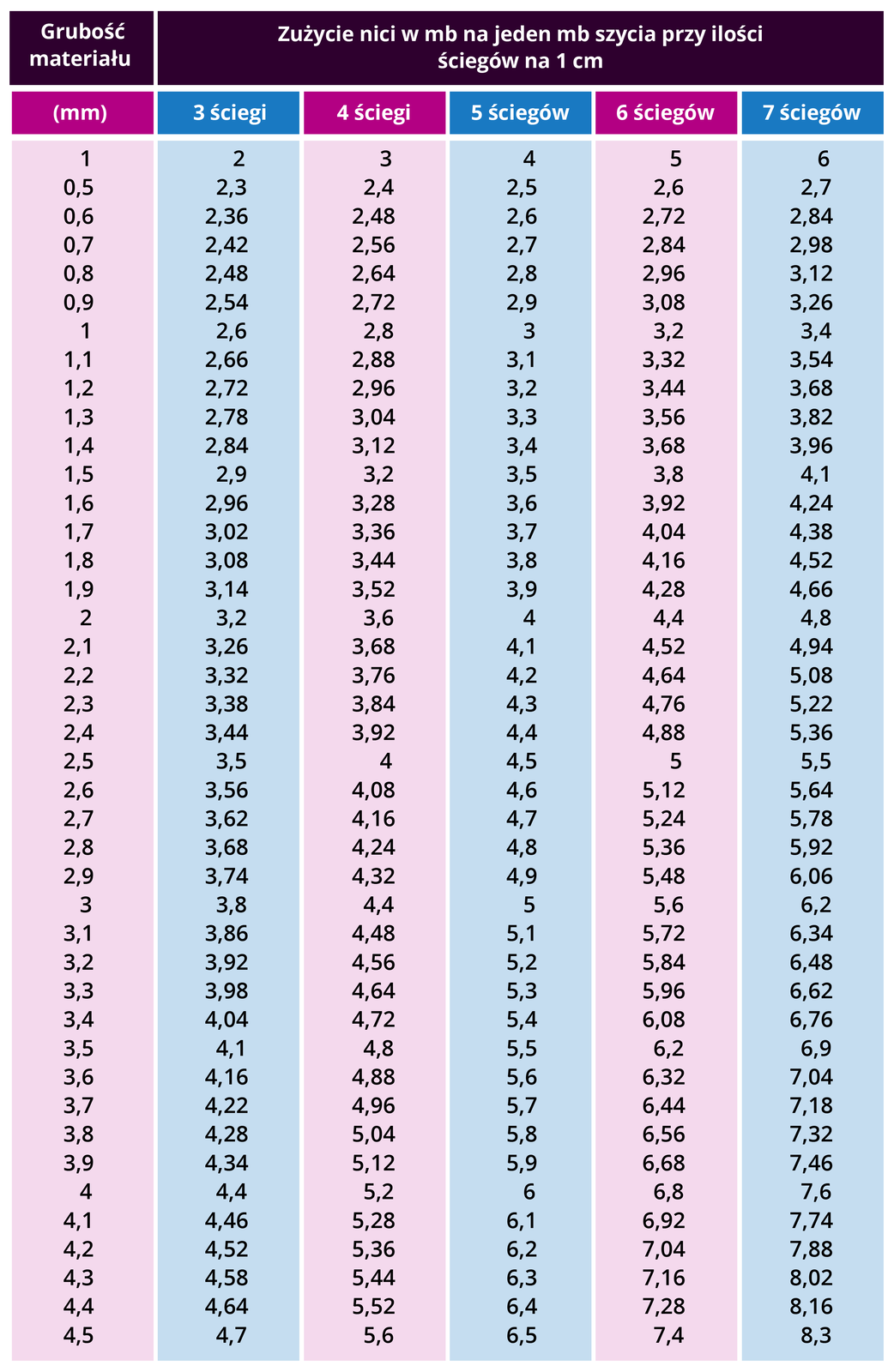

Inną metodą wyliczania zużycia nici jest zastosowanie tabel zużycia nici bez końcówek, które podają ilość zużycia nici w zależności od zakładanych ilości ściegów na jeden centymetr szwu oraz grubości zszywanych elementów (tabela 2).

Grubość materiału w milimetrach | 3 ściegi | 4 ściegi | 5 ściegów | 6 ściegów | 7 ściegów |

1 | 2 | 3 | 4 | 5 | 6 |

0,5 | 2,3 | 2,4 | 2,5 | 2,6 | 2,7 |

0,6 | 2,36 | 2,48 | 2,6 | 2,72 | 2,84 |

0,7 | 2,42 | 2,56 | 2,7 | 2,84 | 2,98 |

0,8 | 2,48 | 2,64 | 2,8 | 2,96 | 3,12 |

0,9 | 2,54 | 2,72 | 2,9 | 3,08 | 3,26 |

1 | 2,6 | 2,8 | 3 | 3,2 | 3,4 |

1,1 | 2,66 | 2,88 | 3,1 | 3,32 | 3,54 |

1,2 | 2,72 | 2,96 | 3,2 | 3,44 | 3,68 |

1,3 | 2,78 | 3,04 | 3,3 | 3,56 | 3,82 |

1,4 | 2,84 | 3,12 | 3,4 | 3,68 | 3,96 |

1,5 | 2,9 | 3,2 | 3,5 | 3,8 | 4,1 |

1,6 | 2,96 | 3,28 | 3,6 | 3,92 | 4,24 |

1,7 | 3,02 | 3,36 | 3,7 | 4,04 | 4,38 |

1,8 | 3,08 | 3,44 | 3,8 | 4,16 | 4,52 |

1,9 | 3,14 | 3,52 | 3,9 | 4,28 | 4,66 |

2 | 3,2 | 3,6 | 4 | 4,4 | 4,8 |

2,1 | 3,26 | 3,68 | 4,1 | 4,52 | 4,94 |

2,2 | 3,32 | 3,76 | 4,2 | 4,64 | 5,08 |

2,3 | 3,38 | 3,84 | 4,3 | 4,76 | 5,22 |

2,4 | 3,44 | 3,92 | 4,4 | 4,88 | 5,36 |

2,5 | 3,5 | 4 | 4,5 | 5 | 5,5 |

2,6 | 3,56 | 4,08 | 4,6 | 5,12 | 5,64 |

2,7 | 3,62 | 4,16 | 4,7 | 5,24 | 5,78 |

2,8 | 3,68 | 4,24 | 4,8 | 5,36 | 5,92 |

2,9 | 3,74 | 4,32 | 4,9 | 5,48 | 6,06 |

3 | 3,8 | 4,4 | 5 | 5,6 | 6,2 |

3,1 | 3,86 | 4,48 | 5,1 | 5,72 | 6,34 |

3,2 | 3,92 | 4,56 | 5,2 | 5,84 | 6,48 |

3,3 | 3,98 | 4,64 | 5,3 | 5,96 | 6,62 |

3,4 | 4,04 | 4,72 | 5,4 | 6,08 | 6,76 |

3,5 | 4,1 | 4,8 | 5,5 | 6,2 | 6,9 |

3,6 | 4,16 | 4,88 | 5,6 | 6,32 | 7,04 |

3,7 | 4,22 | 4,96 | 5,7 | 6,44 | 7,18 |

3,8 | 4,28 | 5,04 | 5,8 | 6,56 | 7,32 |

3,9 | 4,34 | 5,12 | 5,9 | 6,68 | 7,46 |

4 | 4,4 | 5,2 | 6 | 6,8 | 7,6 |

4,1 | 4,46 | 5,28 | 6,1 | 6,92 | 7,74 |

4,2 | 4,52 | 5,36 | 6,2 | 7,04 | 7,88 |

4,3 | 4,58 | 5,44 | 6,3 | 7,16 | 8,02 |

4,4 | 4,64 | 5,52 | 6,4 | 7,28 | 8,16 |

4,5 | 4,7 | 5,6 | 6,5 | 7,4 | 8,3 |

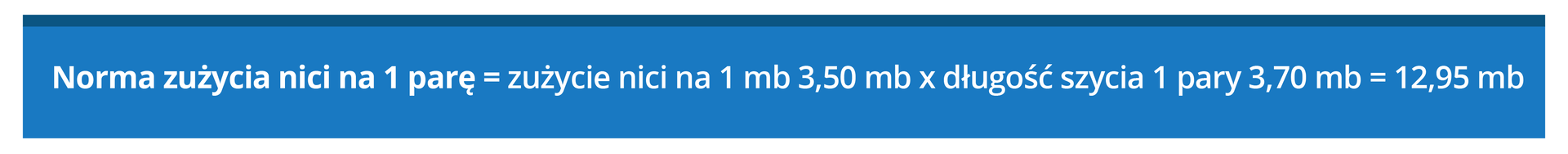

Przykład. Szycie cholewek czółenek damskich ze skór cielęcych. Grubość skóry wynosi 0,8 mm, grubość zszywania 1,5 mm, 5 ściegów na 1 centymetr szycia, 3,50 mb zużycia nici na 1 mb, długość szycia 1 pary 3,70 mb. Rozwiązanie:

Po dodaniu współczynnika korygującego 2% uzyskamy normę zużycia brutto o wartości 13,20 mb na parę obuwia.

Metod wyliczania zużycia nici i przędzy jest dużo. Można zastosować już istniejące tabele dla ściegu zwartego lub łańcuszkowego, a także tabele zużycia nici lnianych/przędzy, lub skorzystać z różnych wzorów.

Normowanie drutów i taśm stalowych

Druty stosowane są do spinania maszynowego (na przykład wierzchu cholewek do podsuwki lub podeszwy w systemie fleksiblowym). Taśmy stalowe są stosowane do mechanicznego przyczepiania sztyftami wierzchnika obcasowego. Normę ustala się w kg na 100 par obuwia. Na podstawie opisu technologiczno‑materiałowego określa się rodzaj i liczbę sztuk na jedną parę. Ustaloną liczbę sztuk przelicza się na podstawie ciężaru 100 sztuk, ustalając w ten sposób normę zużycia na podstawie tabeli podanej w instrukcjach Zjednoczenia Przemysłu Skórzanego. Ta tabela zawiera: określenie materiału, symbol i numer, wagę 100 sztuk w dag.

Do normy wynikającej z wagi netto należy dodać odpowiedni procent ubytków oraz zużycia na podstawie z przeprowadzonych reperacji i reklamacji. Współczynnik korygujący należy ustalić w oparciu o dane statystyczne z okresu ubiegłego.

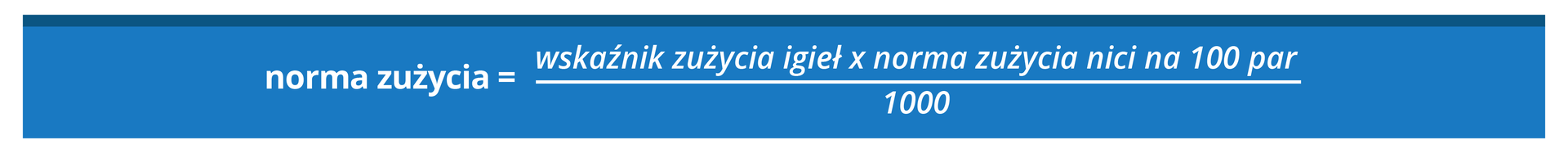

Normowanie igieł

Normę ustala się w sztukach na 100 par obuwia. Podstawą jest wskaźnik zużycia igieł na 1000 mb normy zużycia nici czy przędzy. Aktualne wskaźniki publikowane są w czasopismach branżowych i instrukcjach, można też ustalić je drogą danych statystycznych na podstawie zużycia, przy wykonywaniu podobnych wzorów w ubiegłym okresie.

Normowanie materiałów płynnych

Normę ustala się w dag na 100 par obuwia. W tym celu należy:

zważyć naczynie przeznaczone na materiał płynny;

wlać do naczynia płyn i zważyć je z zawartością;

według opisu technologicznego przeprowadzić wzorcowe zastosowanie materiału na 50 lub więcej par;

zważyć naczynie z pozostałą ilością materiału.

Różnica wagi będzie wskazywać zużycie netto, które dodatkowo trzeba skorygować współczynnikiem dodatkowego zużycia na reperacje czy wykonywanie wzorów.

Normowanie materiałów ściernych

Normę tę ustala się w cmIndeks górny 22 lub w sztukach. W tym celu należy wykonać następujące czynności:

założyć materiał ścierny na maszynę oraz wykonać operację ścierania aż do całkowitego zużycia materiału ściernego;

obliczyć liczbę par poddanych ścieraniu;

obliczyć zużycie materiału na 100 par, co stanowi normę zużycia, którą należy skorygować współczynnikiem korygują

Normowanie zdobin, usztywniaczy, sznurowadeł i opakowań

Do tej grupy materiałów zalicza się nity, krążki, sprzączki, klamry, ozdoby, sznurówki, sztywniki i inne, oraz opakowania jednostkowe i zbiorcze. Normę ustala się zgodnie z opisem technologiczno‑materiałowym, na przykład:

krążki – 5 sztuk w jednej stronie cholewki (norma 20 sztuk na parę);

klamry do pasków – norma 2 sztuki;

sznurówki – norma 2 sztuki.

Normę tę należy skorygować współczynnikiem ustalanym metodą statystyczną w oparciu o zużycie w poprzednich okresach.

Powrót do spisu treściPowrót do spisu treści

6. Normowanie materiałów pośrednich

Do grupy materiałów pośrednich zalicza się materiały, środki i narzędzia służące do:

wykonywania niektórych operacji technologicznych;

konserwacji i czyszczenia maszyn;

utrzymania czystości na stanowiskach pracy.

Normy zużycia ustala się na podstawie danych statystycznych za ubiegły okres, na przykład jednego kwartału czy roku.

Powrót do spisu treściPowrót do spisu treści

7. Normowanie czasu pracy

Celem normowania pracy jest ustalenie ilości czasu roboczego niezbędnego do wykonania danego zadania produkcyjnego lub ilości wyrobów, jaką należy wytworzyć w danej jednostce czasu. Prawidłowo ustalone normy pracy stanowią podstawę do obliczania wydajności pracy i wysokości wynagrodzenia przy akordowej formie płacy, określaniu zdolności produkcyjnych stanowiska roboczego oraz przy ustalaniu zapotrzebowania na siłę roboczą. Wyznaczenie norm pracy daje możliwość wzrostu jej wydajności.

Norma czasu pracy to ilość czasu roboczego, która powinna być zużyta przez pracownika na wykonanie zadania produkcyjnego. Zależy ona od następujących czynników:

rodzaju maszyn, urządzeń, narzędzi, materiału oraz metod wykonywania operacji i czynności;

kwalifikacji i doświadczenia pracownika;

metod i organizacji pracy.

Czynniki te należy zbadać pod kątem pracochłonności pracy i sprawdzić, czy odpowiadają one warunkom przewidzianym dla danej pracy. Następnie opracować takie warunki techniczne i organizacyjne pracy, które będą uwzględniały wydajne metody pracy i doświadczenie zawodowe pracowników. Dopiero dla tak ustalonych warunków technicznych i organizacyjnych określa się normę czasu lub normę wyrobu.

Techniczną normą pracy jest zatem taka norma pracy, którą ustalono w oparciu o analizę procesu produkcyjnego i czasu roboczego oraz dla najlepszych, możliwych do zrealizowania na danym stanowisku pracowniczym, warunków technicznych i organizacyjnych.

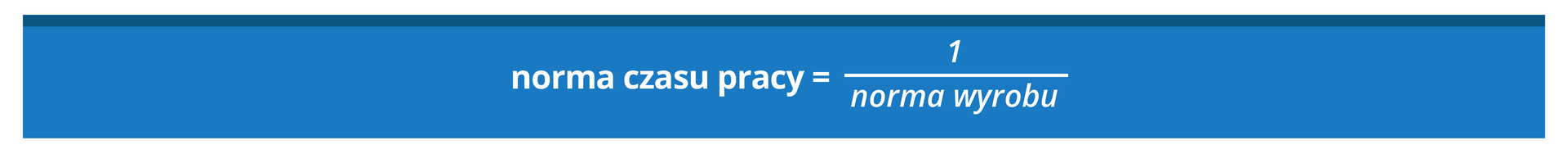

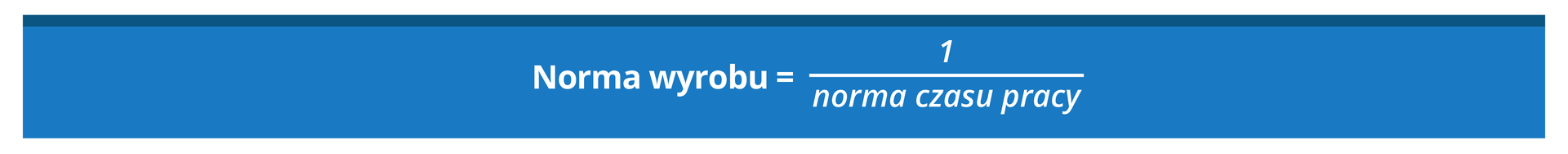

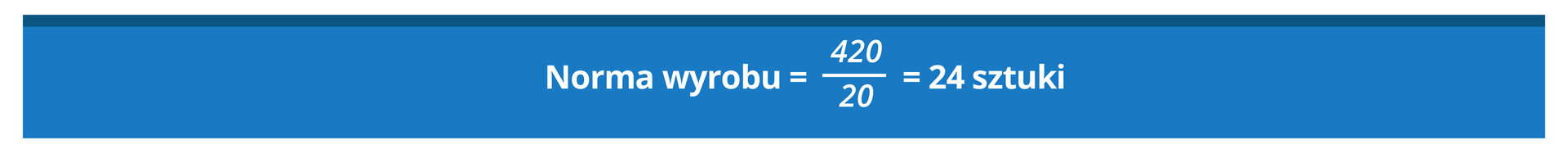

Norma wyrobu to ilość wyrobów, jaką należy wytworzyć w jednostce czasu. Norma wyrobu jest odwrotnością normy czasu, którą można zapisać w postaci:

oraz

Znając normę czasu, obliczymy normę wyrobu. W tym celu należy podzielić jednostkę czasu pracy pracownika przez normę czasu. Przykład. Jednostka czasu pracy pracownika wynosi 480 minut, czas wykonania operacji/czynności/wyrobu wynosi 20 minut. Norma wyrobu wyniesie:

Metody normowania pracy

Metody normowania pracy mogą mieć charakter:

sumaryczny;

analityczny.

Metoda sumaryczna polega na ustaleniu normy pracy dla operacji bez wyodrębnienia zabiegów i czynności. Wśród metod sumarycznych, które różnią się między sobą sposobem wyznaczania norm, wyróżniamy:

metodę statystyczną – polegającą na wyznaczaniu norm pracy w oparciu o dane statystyczne dotyczące rzeczywistego zużywania czasu na prace wykonywane przez pracowników w okresie poprzednim;

metodę szacunkową – polegającą na wyznaczaniu norm pracy drogą oszacowania czasu potrzebnego na wykonanie danej operacji;

metodę porównawczą – polegającą na ustalaniu norm pracy w oparciu o normy podobnej operacji, różniącej się tylko niektórymi parametrami, dla której jest już ustalona norma czasowa.

Metody te ustalają normy pracy z dużym przybliżeniem i nie uwzględniają bieżących doświadczeń produkcyjnych i metod pracy. Z tego względu są one stosowane jako normy przejściowe.

Analityczne metody normowania pracy

Polegają one na oddzielnym ustalaniu czasu dla każdego elementu operacji. Opierają się one na:

dokładnym zbadaniu możliwości produkcyjnych stanowiska pracowniczego;

szczegółowej analizie procesu produkcyjnego i czasu roboczego;

ustaleniu na podstawie wyników usprawnień w zakresie organizacji produkcji i organizacji pracy.

W praktyce mają zastosowanie dwa rodzaje metod analitycznych:

metoda analityczno‑doświadczalna;

metoda analityczno‑obrachunkowa.

Metoda analityczno‑doświadczalna polega na ustalaniu wszystkich czasów wchodzących do normy, w wyniku badania i analizy czasu roboczego oraz czasu pracy na stanowisku roboczym, na którym norma ta będzie stosowana.

Metoda analityczno‑obrachunkowa polega na wykorzystaniu gotowych normatywów dla podstawowych czasów wchodzących w skład normy. Katalogi czasowych norm obejmują czynności w miejscu wykonywania pracy. Z uwagi na postęp techniczny parku maszynowego metoda ta opracowana we wcześniejszych latach może być niedokładna. Dlatego częściej stosuje się metody analityczno‑doświadczalne.

Cechami wspólnymi metod analitycznych są:

analiza operacji i określenie w oparciu o wyniki tej analizy najbardziej racjonalnych metod wykonywania operacji;

przeprowadzenie pomiarów i analizy czasu roboczego;

obliczenie na podstawie wyników czasu koniecznego do wykonania danej operacji;

ustalenie normy pracy w jednostce, którą jest operacja, a którą można dzielić na zbiegi, czynności i ruchy.

Podziału operacji na elementy składowe w produkcji jednostkowej i małoseryjnej ogranicza się do zabiegów, w produkcji seryjnej do czynności, a w produkcji masowej do czynności i ruchów. Każda operacja powinna być realizowana pod kątem usunięcia z niej niezbędnych czynności i ruchów. Badaniem należy objąć też organizację stanowiska roboczego oraz organizację jego obsługi pod kątem czasu trwania niektórych czynności roboczych.

Badania i analizę operacji wykonuje się w celu opracowania:

najbardziej racjonalnego sposobu jej wykonywania, uwzględniającego techniczne i technologiczne warunki pracy oraz najlepsze doświadczenie zawodowe pracowników;

przebiegu wszystkich czynności wykonywanych przy danej operacji, który uwzględnia najlepsze rozwiązania organizacji stanowiska pracowniczego i jego obsługi.

Czas roboczy to czas obecności pracownika w zakładzie pracy podczas godzin ustalonych regulaminem. Dzieli się na:

czas pracy – czas zużywany przez pracownika na wykonywanie zadań produkcyjnych

i obejmowany normą pracy;

czas przerw normowanych i nienormowanych.

W wyniku badania czasu roboczego można wychwycić jego straty, a następnie określić środki zapobiegające nieprodukcyjnemu zużyciu czasu.

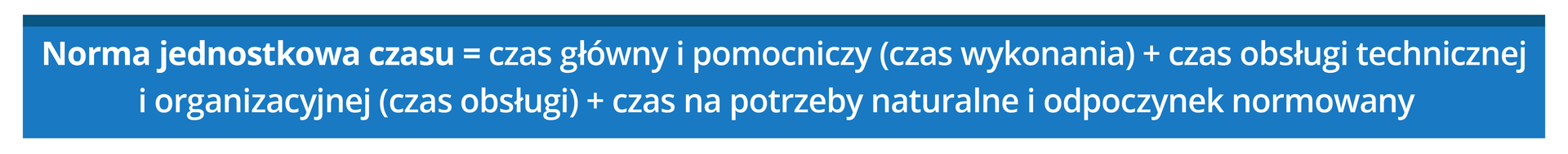

Do technicznej normy pracy wliczane są następujące czasy:

czas główny, czyli czas zużywany na bezpośrednie oddziaływanie na przedmiot pracy (np. rozkrój skóry na elementy składowe cholewki);

czas pomocniczy, czyli czas zużywany na prace warunkujące wykonanie pracy głównej (na przykład pobranie skóry z magazynu na rozkrój, zaznaczenie wad na skórze);

czas obsługi technicznej, czyli czas zużywany przez pracownika na wykonanie czynności związanych z technologią obróbki, na przykład zmianę narzędzi, regulację maszyny;

czas obsługi organizacyjnej, czyli czas zużywany na wykonanie czynności koniecznych dla wykonania zadania produkcyjnego, ale niezwiązanych bezpośrednio z technologią obróbki (np. czyszczenie i konserwacja maszyny);

czas na potrzeby naturalne i odpoczynek normowany;

czas przygotowawczo‑zakończeniowy, czyli czas pracy przeznaczony na przykład na przygotowanie narzędzi, materiałów, ustawienie parametrów maszyny, a po zakończeniu pracy na czyszczenie i konserwację, oddanie narzędzi oraz przedmiotów pracy. Czas ten zużywany jest raz dla całej serii, a jego wielkość nie jest zależna od wielkości serii wyrobów.

Techniczną normę pracy oblicza się dla jednostki wyrobu lub dla serii wyrobów.

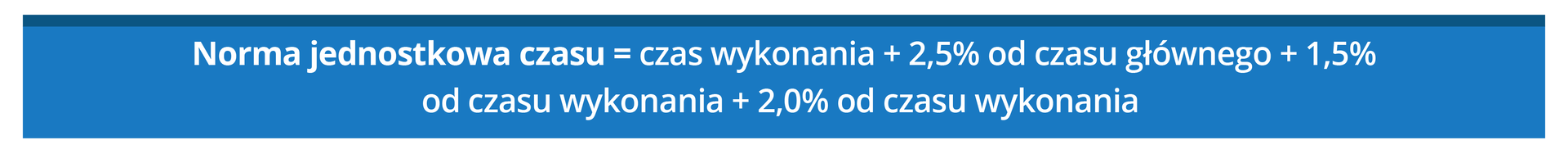

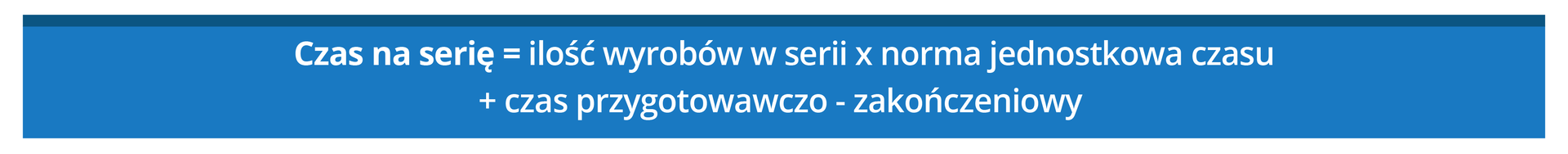

Jednostka normy czasu to norma czasu dla jednostki wyrobu, a norma czasu na serie to norma czasu dla serii wyrobów. Jednostkowa norma obejmuje wyżej wymienione czasy wchodzące w skład technicznej normy czasu. Przy produkcji seryjnej nie obejmuje ona całego czasu przygotowawczo‑zakończeniowego, który odnosi się do całej partii (serii) wyrobów, a nie do pojedynczej sztuki. W związku z tym norma jednostkowa przy produkcji seryjnej zazwyczaj zawiera:

Norma czasowa na serię będzie wielokrotnością tej normy (odpowiednio do rozmiarów serii), powiększoną o czas przygotowawczo‑zakończeniowy. Wszystkie elementy technicznej normy pracy są określane za pomocą bezpośrednich pomiarów. W praktyce technicznego normowania pracy można spotkać się z odstępstwem od tej zasady polegającym na ustalaniu czasów obsługi i odpoczynku oraz czasu przygotowawczo‑zakończeniowego drogą procentowego narzutu w stosunku do czasu głównego lub czasu wykonania. Przykład. Należy obliczyć normę czasu dla wyrobu X, przy stosowaniu procentowych narzutów dla czasów: obsługi technicznej, obsługi organizacyjnej, na potrzeby naturalne i odpoczynek normowany przy założeniu, że proces obróbki będzie mieć charakter maszynowo‑ręczny. Wielkość serii będzie wynosiła 20 par, a normatywy dla tego rodzaju produkcji i tej maszyny będą wynosić: dla czasu obsługi technicznej 2,5% od czasu głównego, dla czasu obsługi organizacyjnej 1,5% od czasu wykonania, czyli czasu głównego i pomocniczego, dla czasu na potrzeby naturalne i odpoczynek normowany 2,0% od czasu wykonania. Na podstawie badań i pomiarów ustalono, że: czas główny wyliczony według czynności wynosi 16,7 minut, czas pomocniczy – 3,3 minut, czas wykonania – 20,0 minut, czas przygotowawczo‑zakończeniowy 3,2 minut. Rozwiązanie: podane powyżej wartości zostają podstawione do wzoru

Norma jednostkowa czasu = 20+(0,025·16,7)+(0,015·20)+(0,020·20)=20+0,42+0,3+0,4= 21,12 minut. W dalszej kolejności należy obliczyć normę czasu na serię według wzoru

Czas na serię = 20 x 21,12 + 3,2 = 425,6 minut. Następnie należy obliczyć normę czasu kalkulowanego na jednostkę, która jest większa od jednostkowej normy czasu o ułamek czasu przygotowawczo‑zakończeniowego. Norma czasu kalkulowanego na jednostkę wyniesie: 425,6 minut: 20 par = 21,28 minut na parę.

Metody pomiaru zużycia czasu

Wielkość zużycia czasu roboczego określa się za pomocą obliczeń technicznych lub za pomocą bezpośrednich pomiarów. Przedmiotem pomiarów mogą być: czas trwania operacji, dzień roboczy lub jego część. Badanie czasu pracy może być prowadzone trzema podstawowymi metodami:

chronometrażem;

fotografią dnia roboczego;

obserwacją migawkową.

Chronometraż polega na pomiarze wykonywanych czynności, które powtarzają się przy produkcji każdego wzoru obuwia. Jego celem jest:

zbadanie czasu operacji, który zależy od przebiegu czynności i struktury operacji;

określenie najlepszej metody pracy;

ustalenie prawidłowości norm ustalonych innymi metodami.

Proces chronometrażu obejmuje trzy etapy:

przygotowanie do chronometrażu;

obserwację i pomiar czasu;

opracowanie wyników pomiaru oraz wniosków.

Przygotowanie do chronometrażu ma na celu usprawnienie organizacji stanowiska roboczego i obejmuje:

poznanie pracownika, którego praca będzie badana;

wstępny podział operacji na elementy;

zapoznanie się z urządzeniami i warunkami pracy na badanym stanowisku roboczym;

sprawdzenie wynagrodzenia zasadniczego oraz dodatku funkcyjnego przewidzianego przepisami dla zajmowanego stanowiska oraz ustalenie, w jakim stopniu odpowiada to jego kwalifikacjom;

ustalenie liczby obserwacji, które należy wykonać.

Chronometraż ciągły to pomiar wszystkich elementów operacji w kolejności technologicznej.

Chronometraż wyrywkowy to pomiar poszczególnych elementów, niezależnie od ich kolejności.

Podstawowym narzędziem pomiarowym jest sekundomierz o tarczy podzielonej na 100 części, który umożliwi obliczenie czasów jednostkowych poszczególnych elementów operacji. Czas trwania poszczególnych elementów można określić jednym z dwóch sposobów:

przez notowanie czasu w sposób ciągły (rozpoczęcie pomiaru i zapisywanie tylko czasu ukończenia poszczególnych elementów operacji);

przez odczytywanie czasu trwania poszczególnych elementów operacji i określenia różnicy odpowiednich dwóch czasów bieżą

Przy pomiarach oddzielnych elementów zapisuje się bezpośrednio czasy po zatrzymaniu wskazówki sekundomierza.

W wyniku pomiarów chronometrażowych uzyskuje się czas trwania poszczególnych elementów, które tworzą tak zwany szereg chronometrażowy. Czasy te powinny być identyczne lub niewiele od siebie odbiegać. W przypadku błędów wynikających z niewłaściwego odczytu, zapisania lub wykonania elementów operacji niezgodnie z technologią, należy przeanalizować składniki szeregu oraz usunąć wielkości rażąco odbiegające od średniej.

Fotografią czasu pracy nazywa się obserwację i rejestrację przebiegu pracy w wyniku pomiarów wszystkich zjawisk zachodzących na stanowisku pracy w kolejności ich występowania. Polega na pomiarze całego czasu w ciągu dnia roboczego. Zadaniem fotografii czasu pracy jest:

zbadanie wielkości strat czasu pracy i ich przyczyn;

zbadanie wykorzystania czasu pracy przez najefektywniejszych pracowników w celu przekazania ich doświadczeń innym pracownikom;

poznanie przyczyn złej organizacji na stanowiskach pracy zespołowej.

Rozróżnia się następujące rodzaje fotografii:

indywidualną, czyli dotyczącą jednego stanowiska roboczego;

zespołu, polegającą na obserwacji zespołu pracowników wykonujących wspólnie jedno zadanie lub pracujących przy jednym stanowisku;

grupową, polegającą na równoczesnej obserwacji kilku pracowników, którzy pracują indywidualnie;

samofotografię, polegającą na dokonywaniu obserwacji i pomiarów czasu przez samego pracownika, który tą pracę wykonuje;

trasową, polegającą na obserwowaniu pewnej liczby stanowisk, które są wykorzystywane w określonym momencie dnia na danym odcinku pracy.

Metoda obserwacji migawkowych polega na zastąpieniu obserwacji ciągłych obserwacjami wyrywkowymi. Wybór wystarczająco dużej liczby tych obserwacji pozwala uznać, że uzyskane wyniki są zbliżone do rzeczywistej struktury badań. Metoda ta umożliwia ustalenie:

w jakim czasie dnia pracownicy najlepiej pracują, a kiedy ich tempo pracy słabnie;

w jakim stopniu są wykorzystywane maszyny i urządzenia;

jak duże są przerwy w pracy i z jakich przyczyn powstają.

Najczęściej stosowaną metodą pomiaru czasu pracy na wykonywanie operacji technologicznych jest chronometraż. Niekiedy zakłady wykonują fotografię dnia roboczego, a najrzadziej obserwacje migawkowe.

Opracowywanie norm czasu pracy to nie tylko stanowienie limitu czasu na wykonanie operacji, ale przede wszystkim poprawa organizacji pracy na stanowisku roboczym, weryfikacja kwalifikacji robotników oraz rytmiczna praca. Eliminowanie strat czasu pracy zależne od pracownika oraz od zarządzających firmą to droga do poprawy jakości i zwiększenia wydajności pracy.

Powrót do spisu treściPowrót do spisu treści

Bibliografia

Borzeszkowski A., Borzeszkowski W., Persz T., Obuwnictwo przemysłowe. Cz. I, WSiP, Warszawa 1979.

Grabkowski M., Wycinanie elementów obuwia i materiałów płaskich. Poradnik dla ucznia, ITE, Radom 2007.

Jasińska E., Normowanie zużycia materiałów i czasu pracy. Poradnik dla ucznia, ITE, Radom 2007.

Persz T., Obuwnictwo przemysłowe. Cz. II, WSiP, Warszawa 1990.

Różańska B,. Dokonywanie rozkroju elementów na elementy obuwia. Poradnik dla ucznia, ITE, Radom 2007.

Siekiera T., Organizacja i ekonomika procesu produkcji obuwia. Poradnik dla wytwórców obuwia, CLPO, Kraków 1996.

Powrót do spisu treściPowrót do spisu treści

Netografia

Czym jest norma?

https://wiedza.pkn.pl/web/wiedza-normalizacyjna/czym-jest-norma-, dostęp: 02.11.2023.Encyklopedia Zarządzania, hasło normalizacja: https://mfiles.pl/pl/index.php/Normalizacja, dostęp: 07.07.2021.

Zasady normowania zużycia materiałów w jednostkach gospodarki uspołecznionej: https://www.prawo.pl/akty/m-p-1955-67-865,16809310.html, dostęp: 07.07.2021.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film instruktażowy: „Normowanie czasu pracy w procesie produkcji obuwia”Film instruktażowy: „Normowanie czasu pracy w procesie produkcji obuwia”

Film instruktażowy: Ocena wzoru pod względem ekonomicznymFilm instruktażowy: Ocena wzoru pod względem ekonomicznym

Animacja 3D: “Układ wzorników”Animacja 3D: “Układ wzorników”

Powrót do spisu treściPowrót do spisu treści