Kotłownia

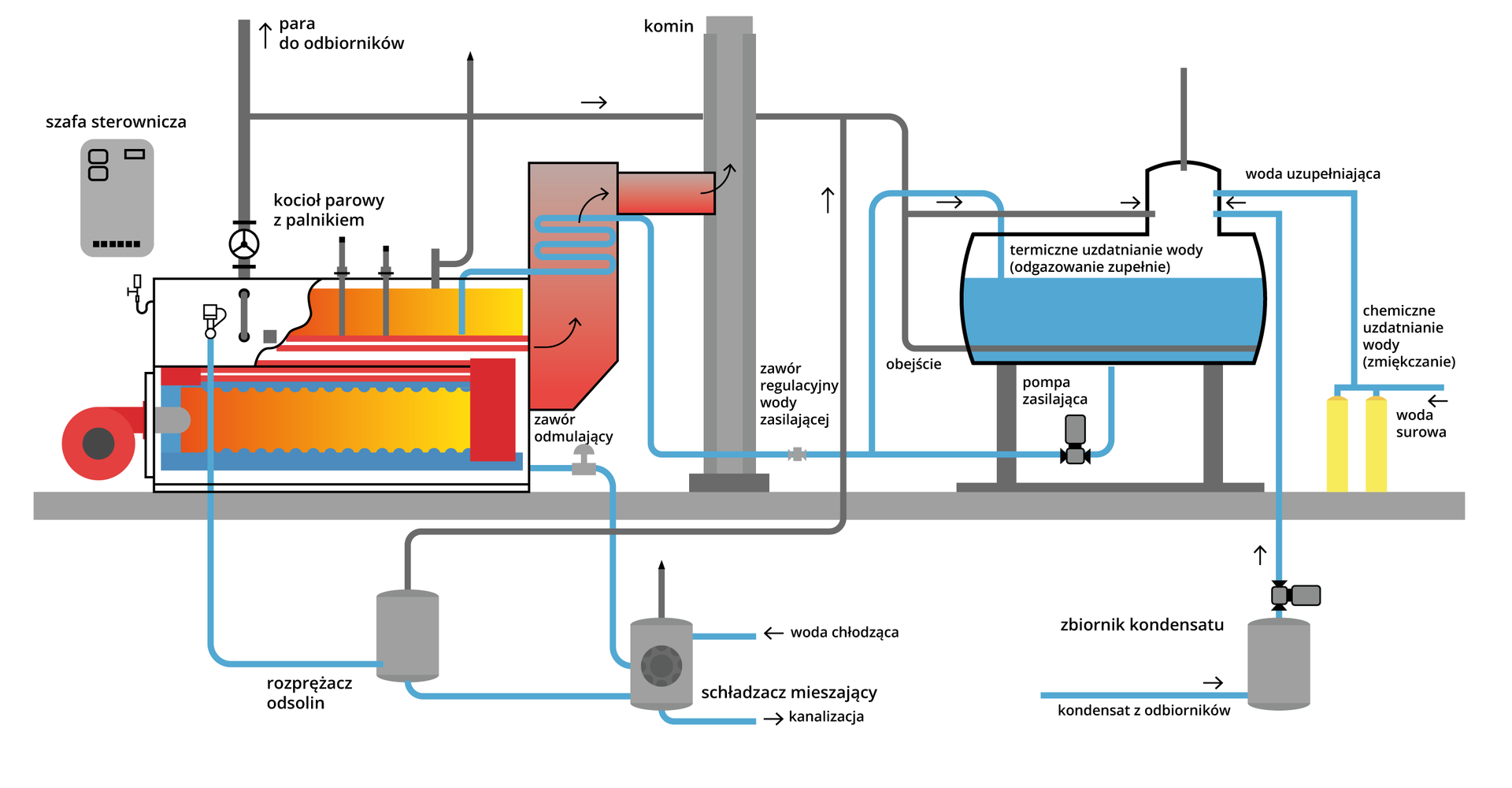

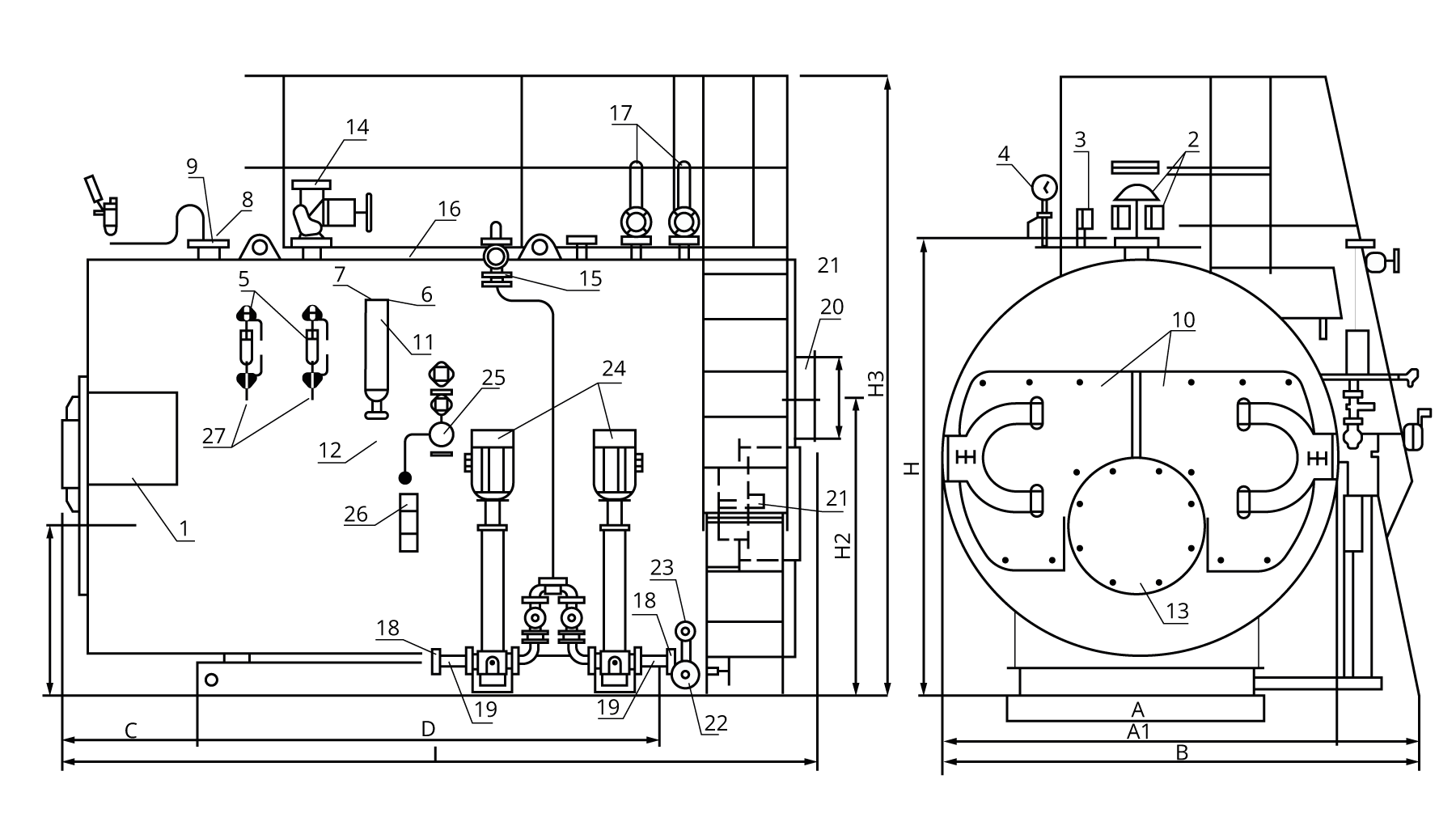

Instalacja kotłowa to zbiór urządzeń wykorzystywanych do wytwarzania pary wodnej dzięki procesowi przemiany energii chemicznej paliwa w energię cieplną. Kluczowym przyrządem takiej instalacji jest kocioł właściwy. Ponadto w jej skład wchodzą zazwyczaj urządzenia pomocnicze, takie jak: wentylatory (powietrza, spalin, młynowe oraz uszczelniające), pompy (zasilające, przewałowe), narzędzia używane do transportu i przerobu paliwa (młyny, podajniki węgla), narzędzia służące do usuwania żużla i popiołu oraz do odpylania spalin, aparatura miernicza kontrolująca prawidłowe funkcjonowanie procesów zachodzących w kotłowni, urządzenia sterownicze.

Ostateczna budowa danej instalacji kotłowej zależy zawsze od rodzaju wykorzystanego kotła. Jeżeli w instalacji wykorzystany jest kocioł rusztowy, węgiel (będący paliwem) z zasobnika przykotłowego podawany jest bezpośrednio na ruszt.

Jeżeli w instalacji wykorzystany jest kocioł pyłowy, węgiel podawany jest za pomocą specjalnych podajników, które regulują natężenie spływu węgla do młynów. Przemielony w młynach węgiel wraz z powietrzem trafia do kotła, a sam proces spalania ma miejsce w palenisku.

Typy kotłów pod względem budowy:

Ogólny podział kotłów parowych stosowanych w elektrowniach oraz podstawowa definicja kotła parowego

Podział kotłów parowych:

Ze względu na przeznaczenie, czyli miejsce ich wykorzystania, wyróżnia się:

kotły energetyczne – stosowane są w elektrowniach dysponujących dużą mocą;

kotły przemysłowe – stosowane są w ciepłowniach oraz elektrociepłowniach przemysłowych;

kotły grzewcze – stosowane są w mniejszych ciepłowniach lokalnych.

Ze względu na postać początkową tzw. czynnika roboczego, wyróżnia się:

kotły parowe (na parę nasyconą, na parę rozgrzaną);

kotły wodne.

Ze względu na rodzaj paleniska, wyróżnia się:

kotły warstwowe z rusztem: stałym, ruchomym lub narzutowe;

kotły fluidalne: stacjonarne oraz cyrkulacyjne;

kotły komorowe: olejowe, gazowe, pyłowe.

Ze względu na budowę powierzchni ogrzewalnej, wyróżnia się:

kotły wodno‑rurowe;

kotły płomienicowe;

kotły płomienicowo‑płomieniówkowe.

Ze względu na liczbę ciągów spalin, wyróżnia się:

kotły jednociągowe;

kotły dwuciągowe;

kotły wielociągowe.

Ze względu na postać odprowadzanego żużla, wyróżnia się:

kotły ze stałym odprowadzaniem;

kotły z ciekłym odprowadzeniem.

Ze względu na obieg wody, wyróżnia się:

kotły z obiegiem naturalnym;

kotły z obiegiem wspomaganym;

kotły z obiegiem wymuszonym;

kotły z obiegiem przepływowym.

Kotły odzysknicowe

Kotły odzysknicowe, nazywane kotłami odzyskowymi, to wymienniki ciepła, które odzyskują je z czynnika o wysokiej temperaturze. Kocioł będący wytwornicą pary stosuje się m.in. w układach gazowo‑parowych; łączy on obieg termodynamiczny turbiny gazowej oraz turbiny parowej, służąc do produkcji pary z energii cieplnej pochodzącej z rozgrzanych spalin, które uciekają z turbiny gazowej. Najważniejszymi elementami kotła są: podgrzewacz wody, podgrzewacz pary, parownik z walczakiem, służący do wytwarzania pary, wymienniki ciepła, które odzyskują ciepło pochodzące ze spalin, oraz wiele urządzeń pomocniczych, takich jak np. pompy pomocnicze. Ponadto niektóre kotły odzyskowe posiadają specjalne urządzenia do usuwania tlenku azotu.

W celu wydajniejszego wykorzystania energii cieplnej pochodzącej ze spalin, stosuje się najczęściej dwu albo trzy obiegi charakteryzujące się różnym poziomem ciśnienia, czyli kotły wielociśnieniowe.

Podział kotłów odzyskowych:

Ze względu na konstrukcję:

kotły poziome z naturalną cyrkulacją;

kotły pionowe w cyrkulacją wymuszoną.

Ze względu na wykorzystywane ciepło:

kotły bez dopalania;

kotły z dopalaniem.

Układ paliwowo‑powietrzno‑spalinowy

Na pracę kotłowni składają się dwa procesy technologiczne generowane przez układ wodno‑parowy oraz układ paliwo‑powietrze‑spaliny.

Warto przypomnieć, że kocioł parowy to urządzenie, którego zadaniem jest wytwarzanie pary dzięki wykorzystaniu procesu spalania paliwa.

Proces wytwarzania pary składa się z trzech zasadniczych faz: podgrzewanie wody (odbywa się w podgrzewaczu wody), odparowanie (odbywa się w parowniku) oraz przegrzanie pary (odbywa się w przegrzewaczu pary).

Najczęściej wykorzystywanym paliwem w rodzimych kotłowniach jest węgiel kamienny i brunatny (paliwo stałe), gaz ziemny oraz olej opałowy.

Typowe paliwo, jakim jest węgiel (kamienny lub brunatny), składa się z substancji palnej (węgiel C, wodór H, siarka S, tlen O, azot N) oraz z balastu (wilgoć i popiół). O wartości opałowej, czyli wydajności energetycznej, decyduje zawartość węgla C w danym rodzaju paliwa.

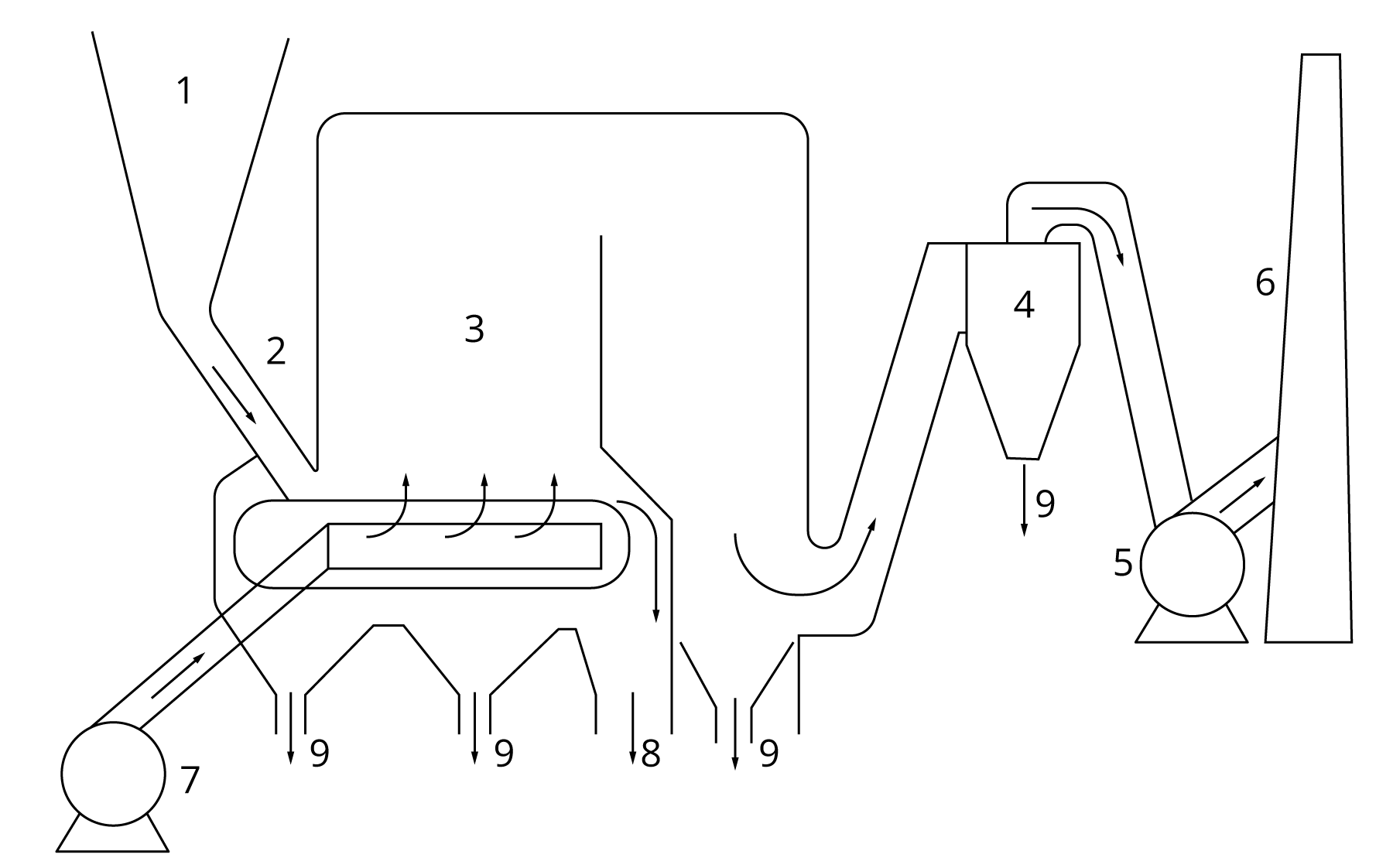

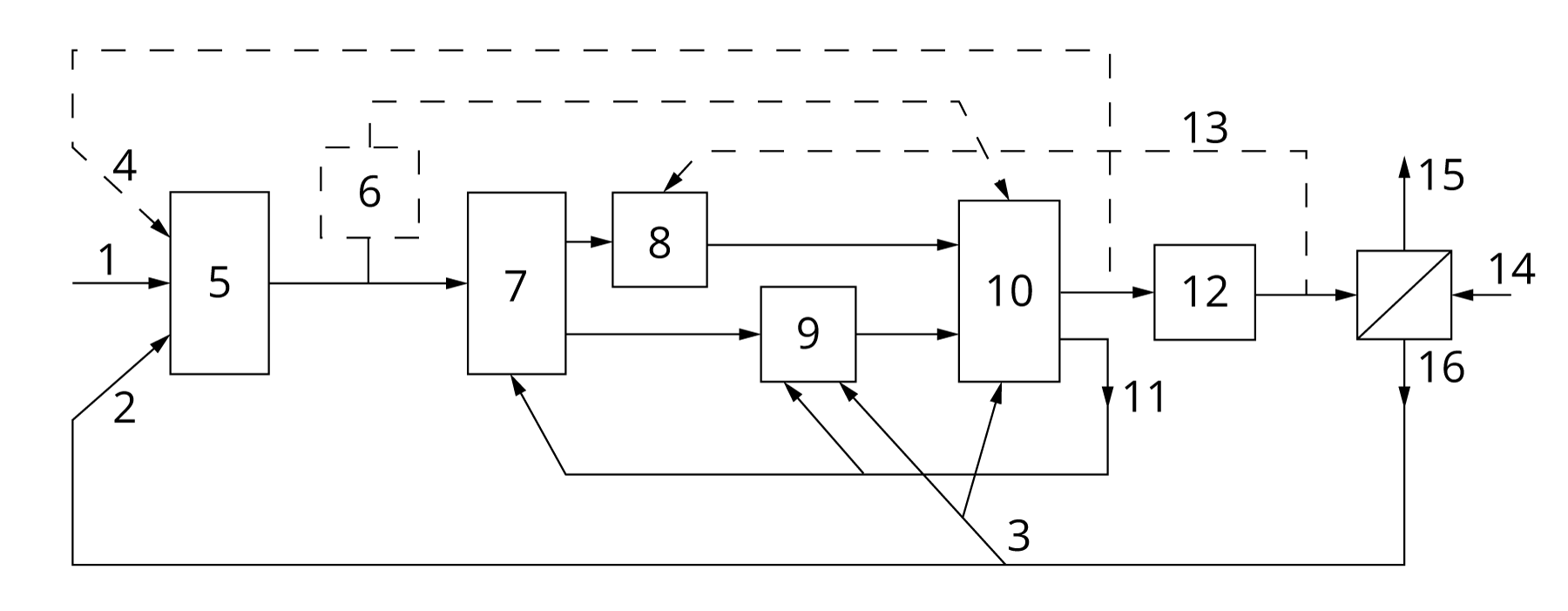

Spalanie paliwa rozpoczyna się w chwili odparowania wilgoci i osuszenia węgla, a następnie doprowadzenia do temperatury zapłonu. Całość procesu spalania paliwa stałego w układzie paliwowo‑powietrzno‑spalinowy kotłowni przedstawiono na schemacie.

Jednym z ubocznych produktów spalania jest powstawanie popiołu (związki mineralne w stanie sypkim) oraz żużlu (związki mineralne w stanie stopionym), które wydatnie zmniejszają wartość opałową paliwa stałego oraz zanieczyszczają powierzchnie ogrzewalne, powodując ich erozję.

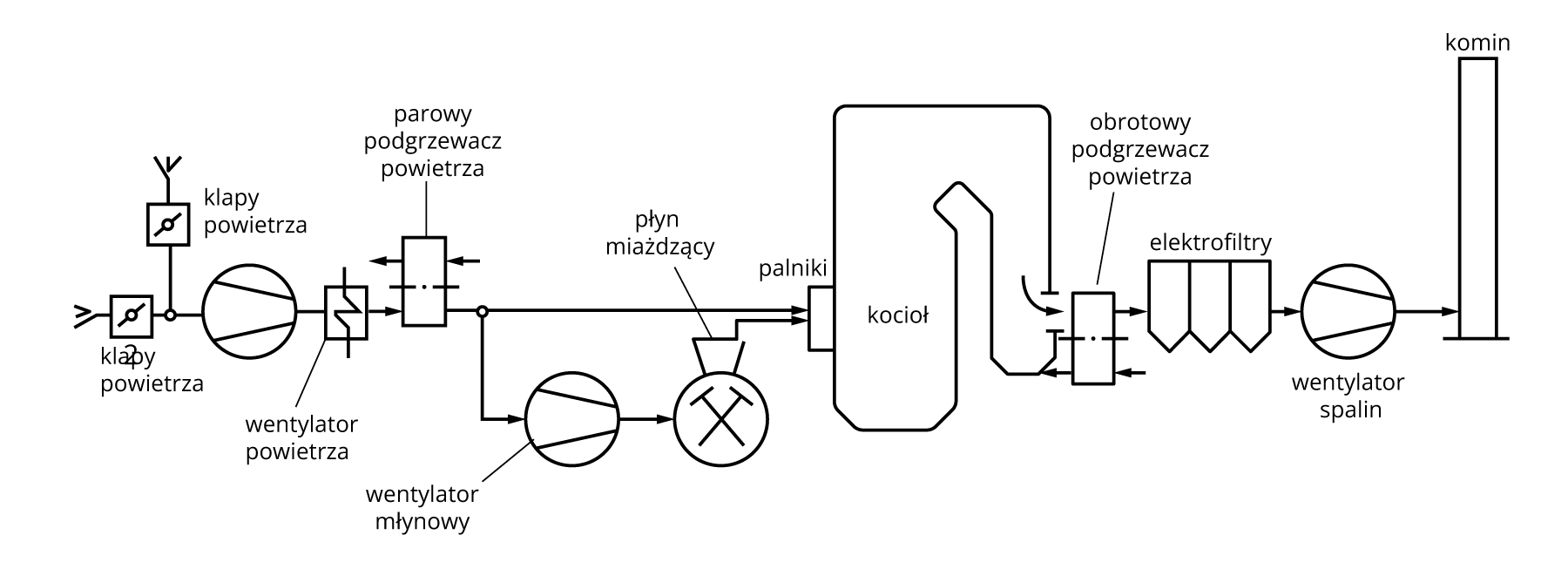

Przepływ powietrza i spalin przez kocioł

Oprócz paliwa, do kotła należy dostarczyć odpowiednią ilość powietrza. Za pomocą kanałów ssawnych strumień powietrza doprowadzany jest do wentylatorów powietrza (stosuje się do trzech tego typu urządzeń na kocioł), które sprężają go do odpowiedniego ciśnienia pozwalającego pokonać opory przepływu do komory paleniskowej.

Z kolei za pomocą wentylatorów spalin (stosuje się do trzech tego typu urządzeń na kocioł) usuwa się spaliny z komory paleniskowej. Wentylatory tego typu muszą pokryć całkowitą stratę ciśnienia spalin w kotle.

Wymagana ilość dostarczanego do kotła powietrza zależy więc od ilości spalanego paliwa.

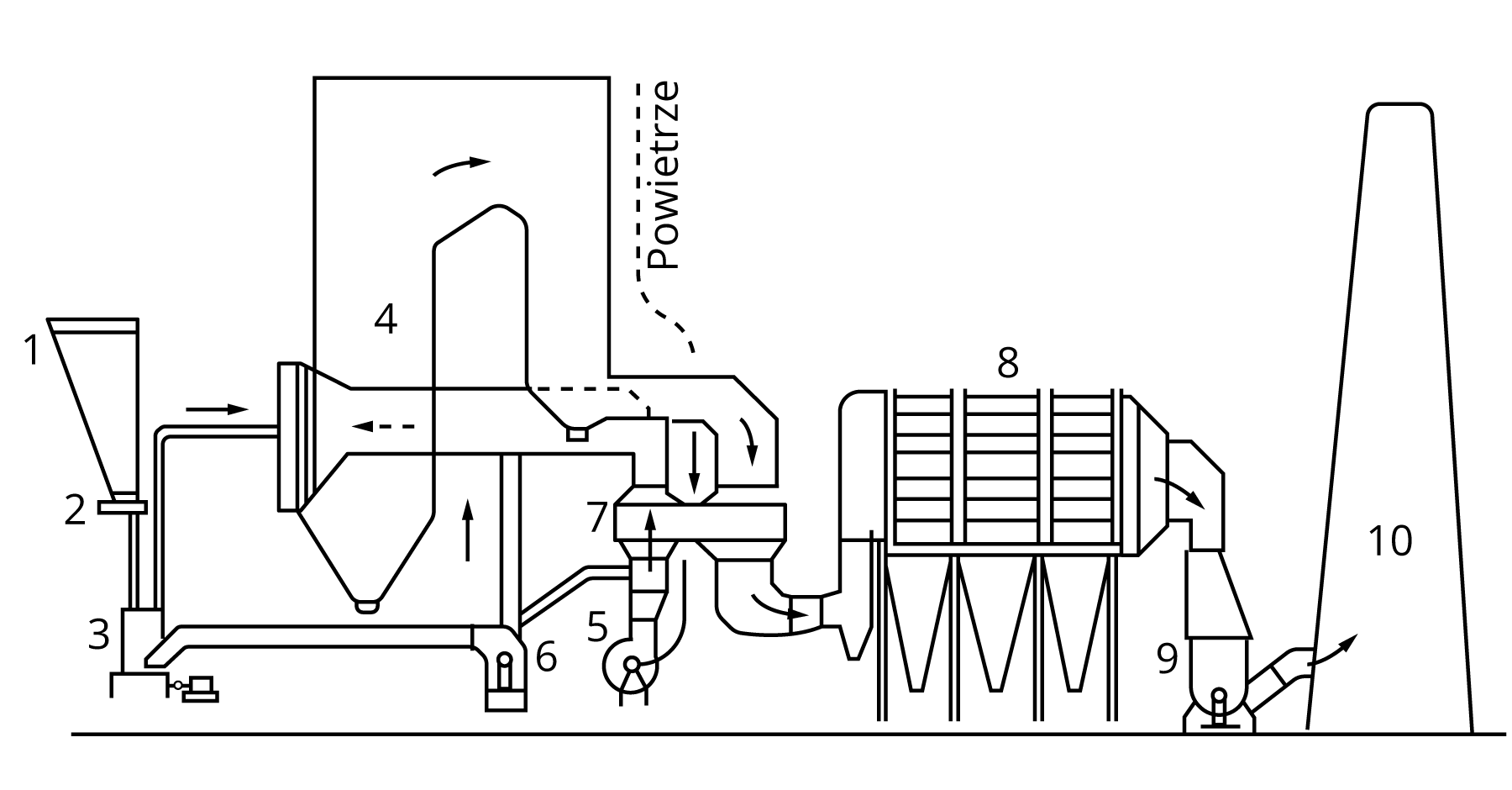

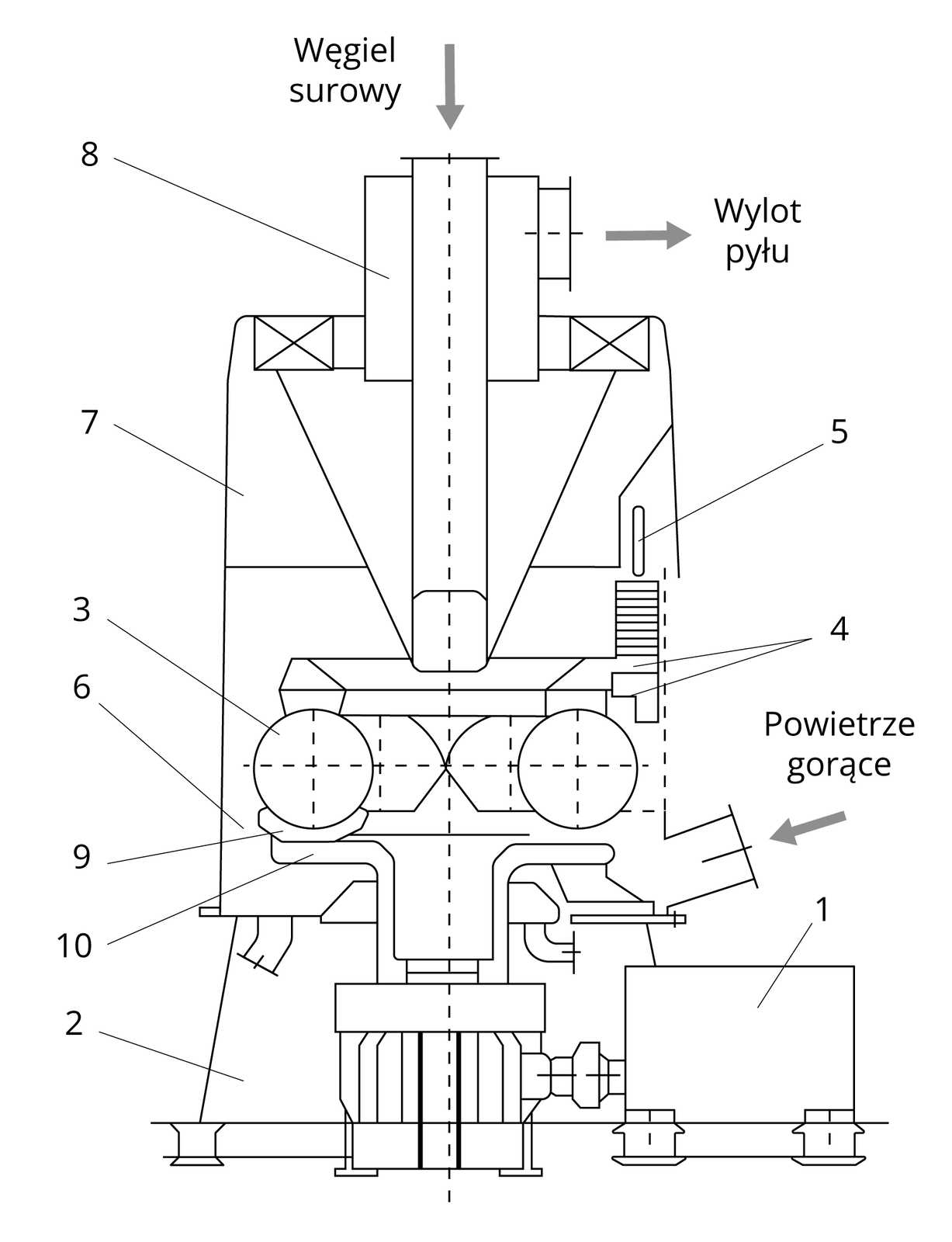

Mielenie paliwa

Kotły pyłowe zasilane są wyłącznie rozdrobnionym węglem. Za proces rozdrobnienia węgla do wielkości ziaren odpowiadają młyny, które dzieli się na:

udarowo‑miażdżące, które są wolnobieżne;

miażdżące, które są średniobieżne;

udarowe, które są szybkobieżne.

Układ mielenia i mieszania paliwa z powietrzem (młyn) znacząco podnosi parametry pracy kotła, zwiększając produkcję energii. Pełni więc funkcję urządzenia pomocniczego.

Atomizacja

Istnieją typy kotłów przemysłowych, które oprócz gazu ziemnego mogą korzystać z oleju opałowego. Przy jego spalaniu należy rozpylić (zatomizować) paliwo. Tego typu rozpylanie wymaga użycia pary wodnej pod ciśnieniem, jednak globalnie proces ten zużywa mniejszą ilość energii.

Innymi słowy atomizacja to rozbijanie danej cieczy (w tym wypadku oleju opałowego) do postaci drobniutkich jej kropel. Taki zabieg pozwala zwiększyć powierzchnię kontaktu cieczy z powietrzem, co ułatwia parowanie.

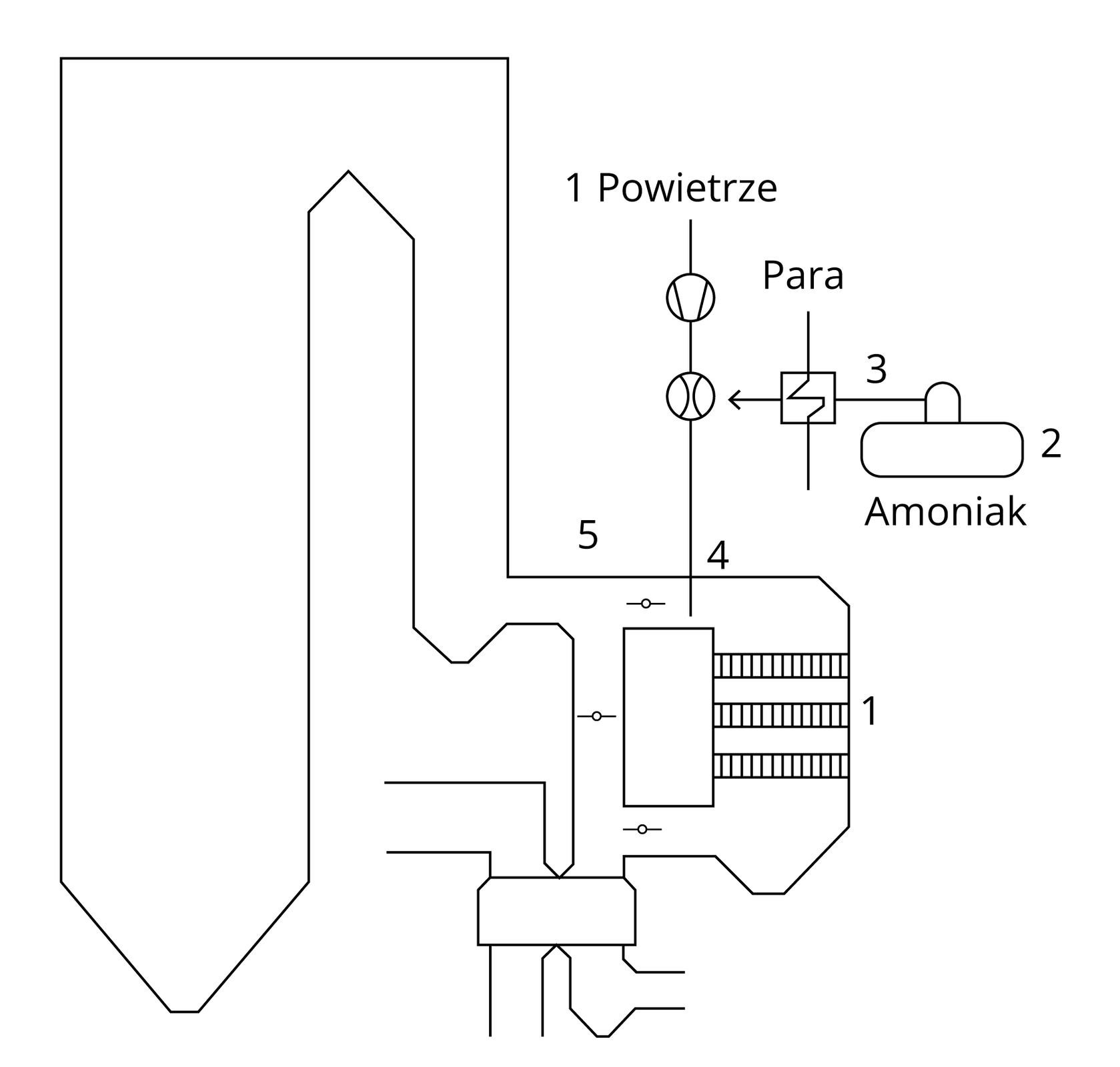

Metody redukcji emisji do atmosfery

Odazotowanie spalin, czyli redukcja emisji szkodliwych pyłów azotu, które powstają podczas spalania paliw w kotłach elektrowni, odbywa się dzięki instalacji selektywnej redukcji katalitycznej (SCR). W procesie zmniejszenia emisji używany jest amoniak, który wprowadzany jest do komory paleniskowej, a w odpowiednich, wysokich temperaturach i przy obecności tlenu wchodzi w reakcję chemiczną z tlenkami azotu. Aby reakcja przebiegła pomyślnie, potrzebny jest katalizator płytowy lub komórkowy, zamontowany we właściwym miejscu instalacji.

Odsiarczanie spalin, czyli redukcja emisji szkodliwych pyłów siarki, które powstają podczas spalania paliw w kotłach elektrowni, może dokonać się już na wstępnym etapie szykowania węgla do spalania, podczas samego spalania, a także z tzw. spalin odlotowych.

Ogólnie proces odsiarczenia polega na absorpcji szkodliwych spalin dwutlenku siarki dzięki wykorzystaniu tlenku wapnia bądź tlenku magnezu. W wyniku reakcji chemicznej powstaje siarczyn wapnia, który dodatkowo, po utlenieniu, przekształca się w siarczan wapnia i analogicznie – siarczyn magnezowy, który po kontakcie z tlenem zmienia się w siarczan magnezowy.

Wśród metod odsiarczania spalin wyróżnia się:

metodę suchą;

metodę półsuchą;

metodę mokrą.

Za najskuteczniejszą i najbardziej wydajną uważa się obecnie odsiarczanie spalin metodą mokrą wapniowo‑wapienną. Jej skuteczność wynosi ok. 90–95%.

W tej metodzie spaliny przeczyszcza się mleczkiem wapiennym (tzw. absorbentem), dzięki czemu powstaje siarczyn wapnia, a po utlenieniu – siarczek wapnia. Ostatecznym efektem całego procesu absorpcji dwutlenku siarki jest wytworzenie się gipsu, który posiada konsystencję szlamu.

Kotły do spalania odpadów (spalarnie śmieci)

Obecnie kluczowymi urządzeniami każdej instalacji termicznego przekształcania odpadów są kotły. Konstrukcja tych obiektów zależy od wykorzystywanej metody spalania śmieci. Odpady można spalać w nadmiarze tlenu, a także poprzez pirolizę oraz zagazowanie.

Do najpopularniejszych modeli odpowiedzialnych za spalanie są:

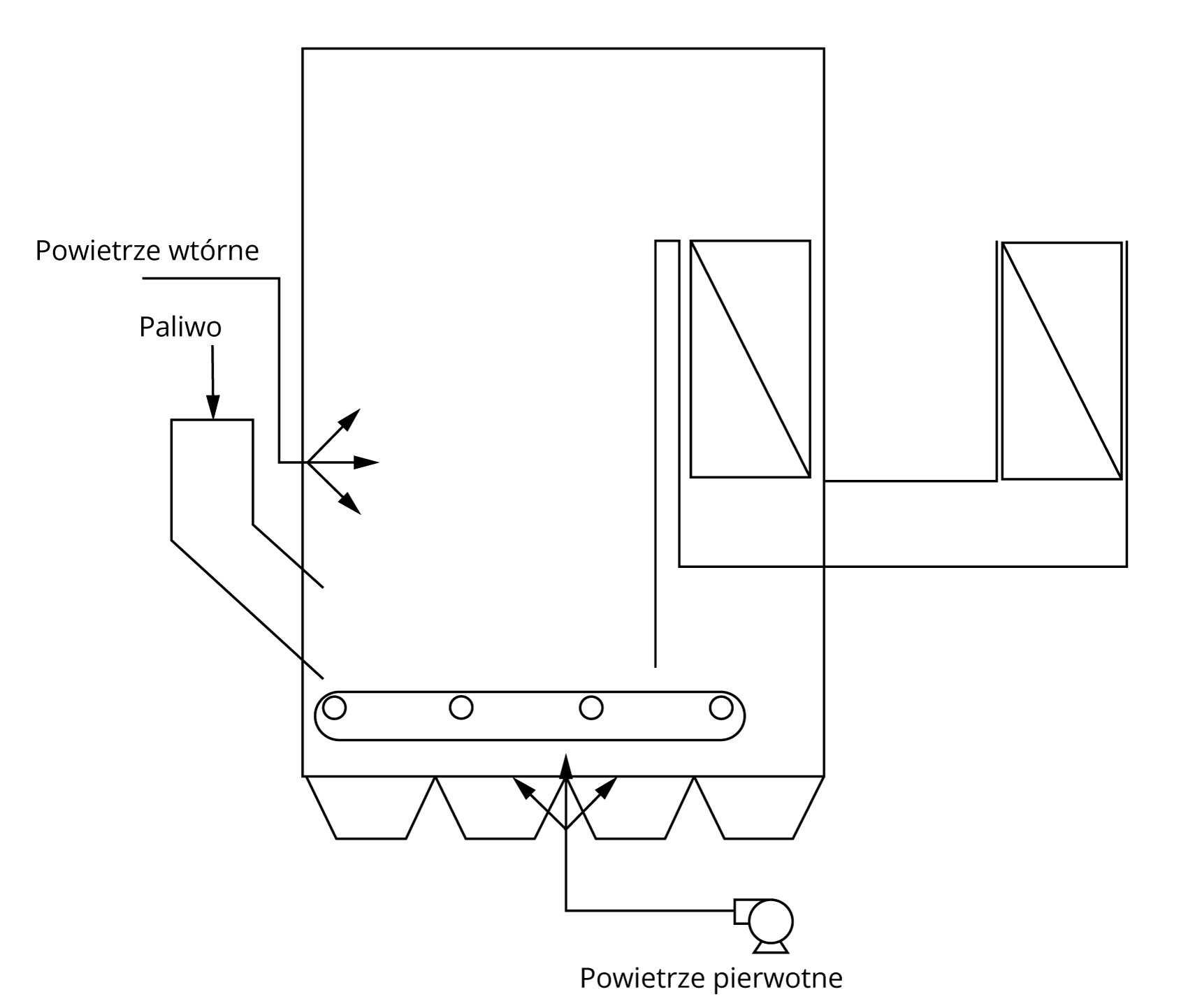

Kotły rusztowe

Tego typu kotły posiadają ruszt, czyli najprostszy rodzaj paleniska. Dlatego są powszechnie stosowane w przemyśle energetycznym, w szczególności do spalania paliw stałych. Ruszt zasilany jest od spodu powietrzem pierwotnym. Nad rusztem dostarczane jest powietrze wtórne. Przez specjalne okienka rusztu popiół dostaje się do zbiorników wodnych i jest wygaszany.

W nowoczesnych spalarniach kotły rusztowe nie są obecnie wykorzystywane ze względu na niską wydajność spalania i szybką korozję rusztowin.

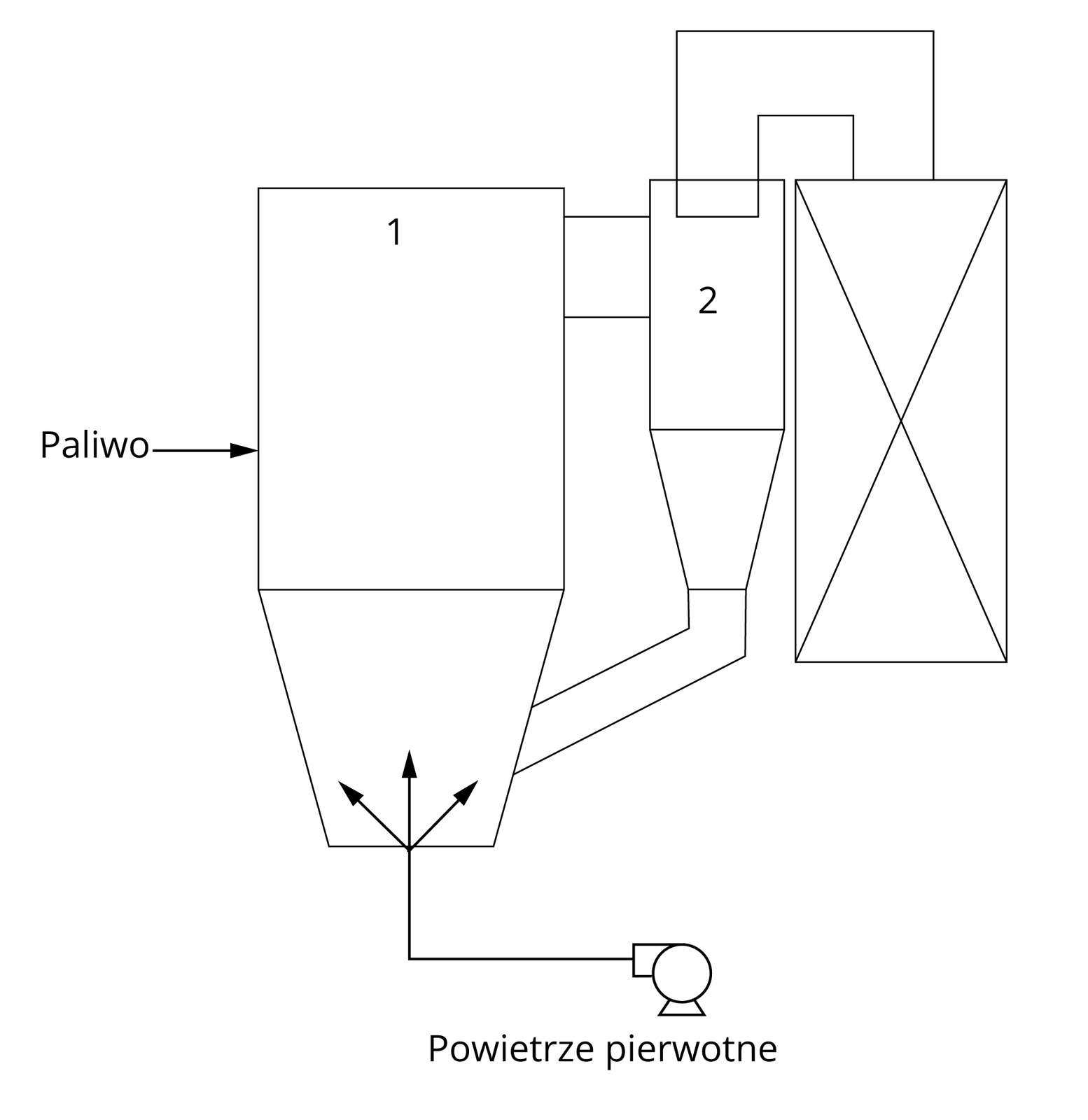

Kotły fluidalne

Dzięki wpuszczeniu z odpowiednią prędkością powietrza pod ruszt, w piecu tego typu cząsteczki paliwa unoszą się, tworząc złoże fluidalne. Pozwala to uzyskać równomierną temperaturę w kotle.

Kotły tego typu nie są w stanie spalić odpadów medycznych oraz niebezpiecznych, gdyż wytwarzają zbyt niską temperaturę spalania.

Wróć do spisu treściWróć do spisu treści

Powrót do materiału głównegoPowrót do materiału głównego