Oczyszczanie spalin i redukcja emisji

Odsiarczanie spalin

Odsiarczanie spalin, czyli redukcja emisji szkodliwych pyłków siarki, które powstają podczas spalania paliw w kotłach elektrowni, może dokonać się już na wstępnym etapie przygotowywania węgla do spalania, w trakcie samego spalania, a także z tzw. spalin odlotowych.

Proces odsiarczania polega na absorpcji szkodliwych spalin dwutlenku siarki dzięki wykorzystaniu tlenku wapnia bądź tlenku magnezu. W wyniku reakcji chemicznej powstaje siarczyn wapnia, który dodatkowo, po utlenieniu, przekształca się w siarczan wapnia. W wyniku analogicznej reakcji powstaje także siarczyn magnezowy, który po kontakcie z tlenem zmienia się w siarczan magnezowy.

Wśród metod odsiarczania spalin wyróżnia się:

metodę suchą,

metodę półsuchą,

metodę mokrą.

Metoda mokra

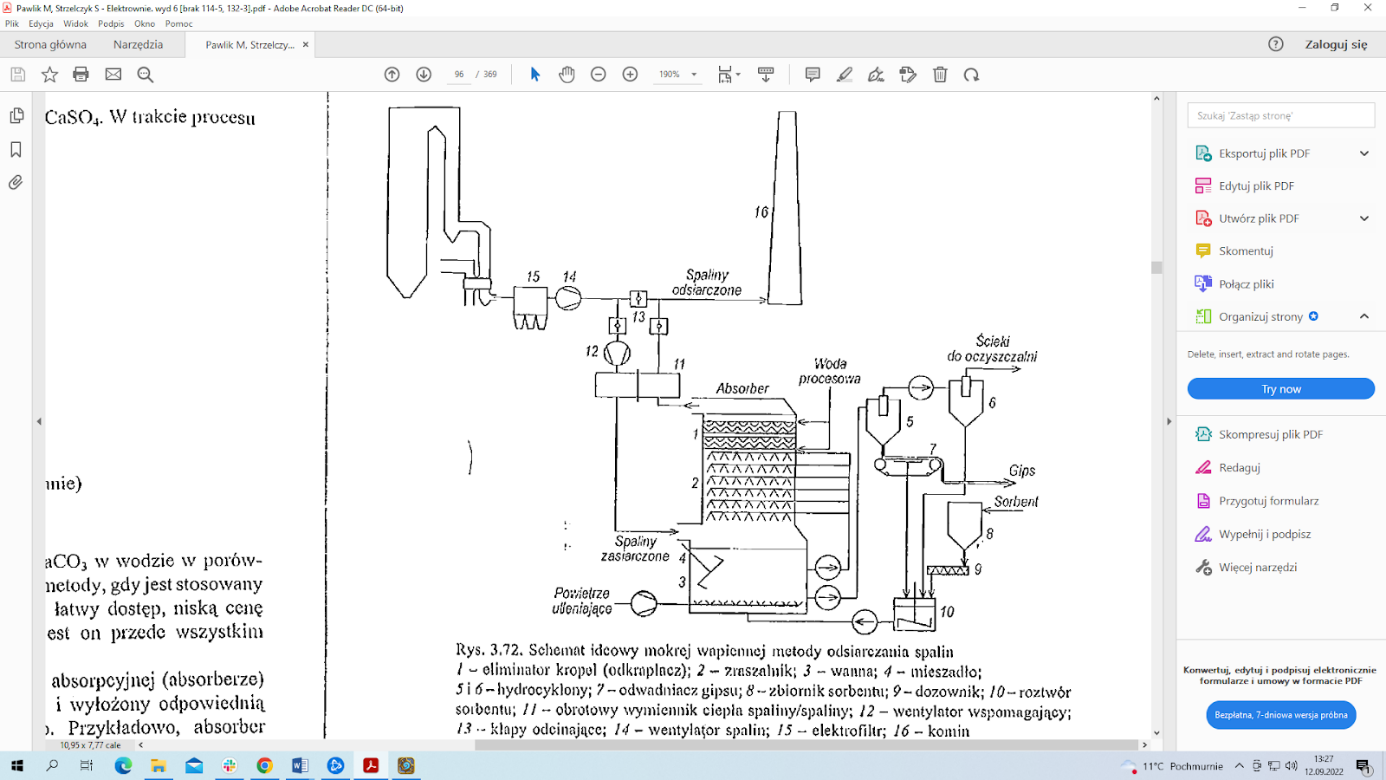

Za najskuteczniejsze i najbardziej wydajne uważa się obecnie odsiarczanie spalin metodą mokrą wapniowo‑wapienną. Jej skuteczność wynosi ok. 90–95%.

W tej metodzie spaliny przeczyszcza się mleczkiem wapiennym (tzw. absorbentem), dzięki czemu powstaje siarczyn wapnia, a po utlenieniu – siarczek wapnia. Ostatecznym efektem całego procesu absorpcji dwutlenku siarki jest wytworzenie się gipsu, który ma konsystencję szlamu.

Metoda sucha

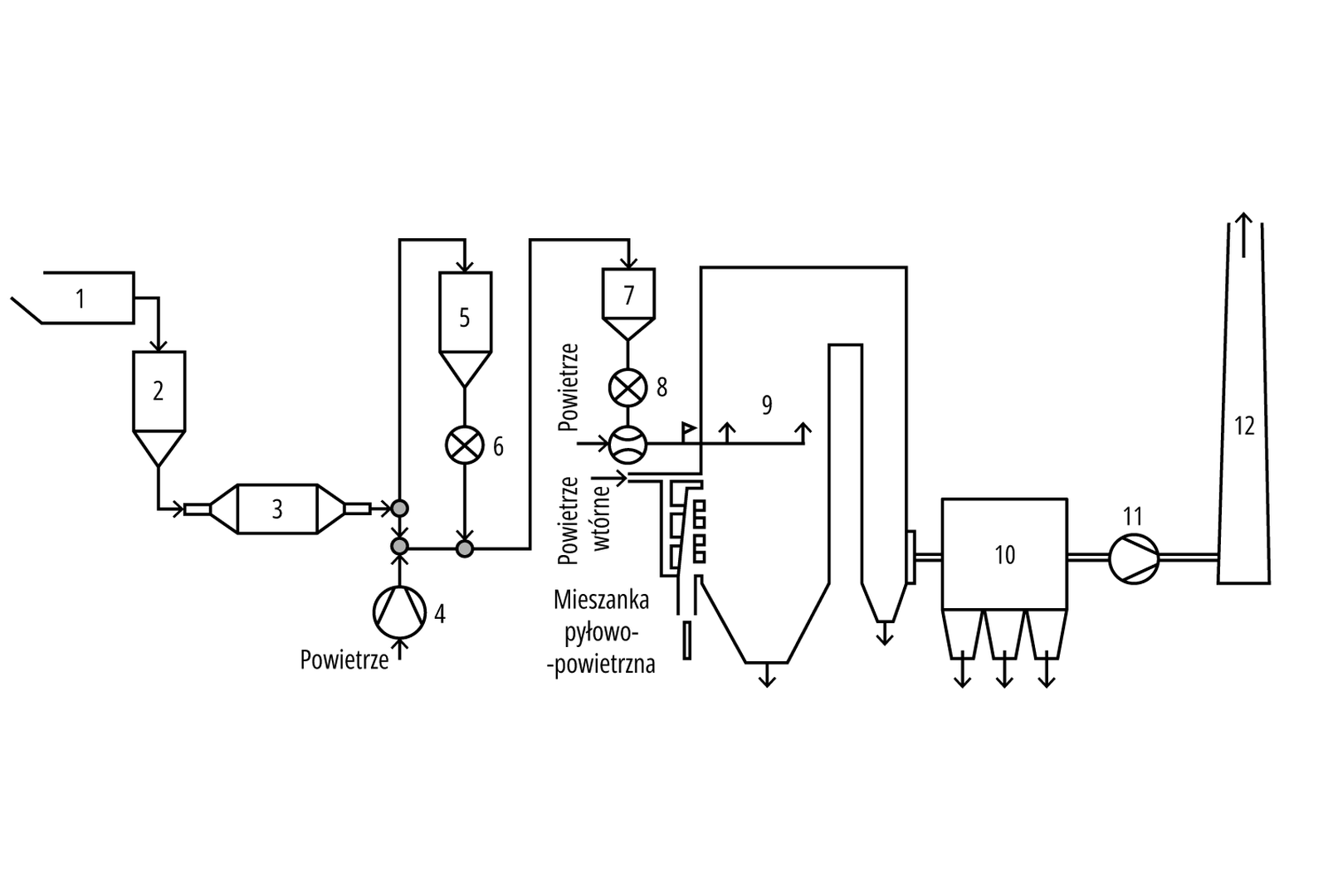

Inną metodą odsiarczania spalin jest metoda FSI (Furance Sorbent Injection), czyli tzw. metoda sucha, wykorzystywana podczas spalania paliwa w kotle paleniskowym.

W komorze paleniskowej, do której doprowadzany jest sorbent, dochodzi do rozkładu (dekarbonizacji) CaCO3 lub dehydratyzacji Ca(OH)2 oraz do wiązania SO2.

Żeby proces ten przebiegł prawidłowo, w komorze musi panować temperatura powyżej 750°C. Nie powinna być jednak zbyt wysoka, musi utrzymywać się w tzw. oknie temperaturowym. Ponadto sorbent dostarczany do paleniska powinien być jednorodnie rozprowadzony, co bardzo często stanowi problem i znacznie obniża skuteczność metody suchej.

Zaletą metody suchej są niskie koszty inwestycyjne oraz prostota budowy urządzeń wykorzystywanych do jej stosowania.

Metoda półsucha

W półsuchej metodzie odsiarczania spalin wykorzystuje się sorbent w postaci wodnej zawiesiny. Taki sorbent jest rozpylany w strumieniu spalin np. w reaktorze. Dzięki nawilżeniu spaliny obniżają swoją temperaturę (im niższa jest temperatura spalin, tym skuteczniej przebiega odsiarczanie).

Wyróżnia się kilka metod półsuchego odsiarczania spalin. Wszystkie one polegają jednak na tym samym zjawisku adsorpcji, czyli zatrzymywaniu zanieczyszczeń gazowych na zewnętrznych i wewnętrznych powierzchniach ciała stałego (absorbentu).

Po odsiarczeniu spaliny trafiają do odpylaczy, skąd jako produkt poprocesowy odsiarczania (składa się na niego część nieprzereagowanego sorbentu oraz popiół) podlegają recyrkulacji do reaktora.

Najważniejszymi wariantami półsuchej metody odsiarczania spalin są:

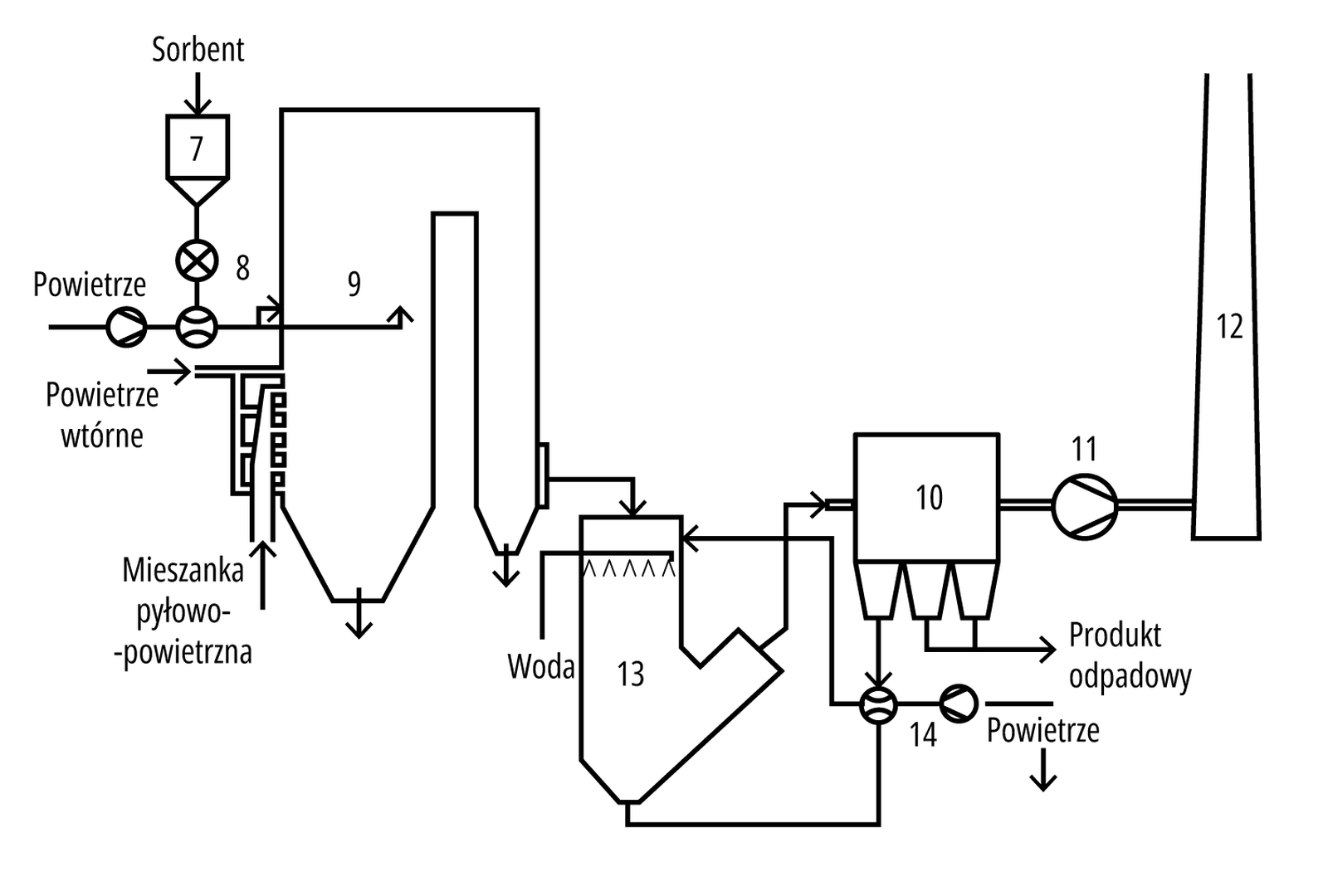

Metoda półsucha pośrednia, nazywana LIFAC (Limestone Injection into the Furance and Activation of Unreacted Calcium), która jest rozszerzeniem ogólnej metody suchej.

Podobnie jak w metodzie suchej, sorbent dostarczany jest do paleniska. Następnie spaliny są zraszane wodą, co zwiększa ich wilgotność. Wtrysk wody do spalin powoduje więc rozpad ziaren sorbentu, co skutkuje powstaniem nowych powierzchni aktywnych (tlenek CaO jest aktywowany). Podczas reakcji powstają suche pyły, które zatrzymują się w odpylaczach lub elektrofiltrach. Część pyłu, w skład którego wchodzi nieprzereagowany sorbent, powraca do zraszacza za pomocą transportu pneumatycznego. Pozostałe produkty reakcji wędrują na składowisko produktu odpadowego.

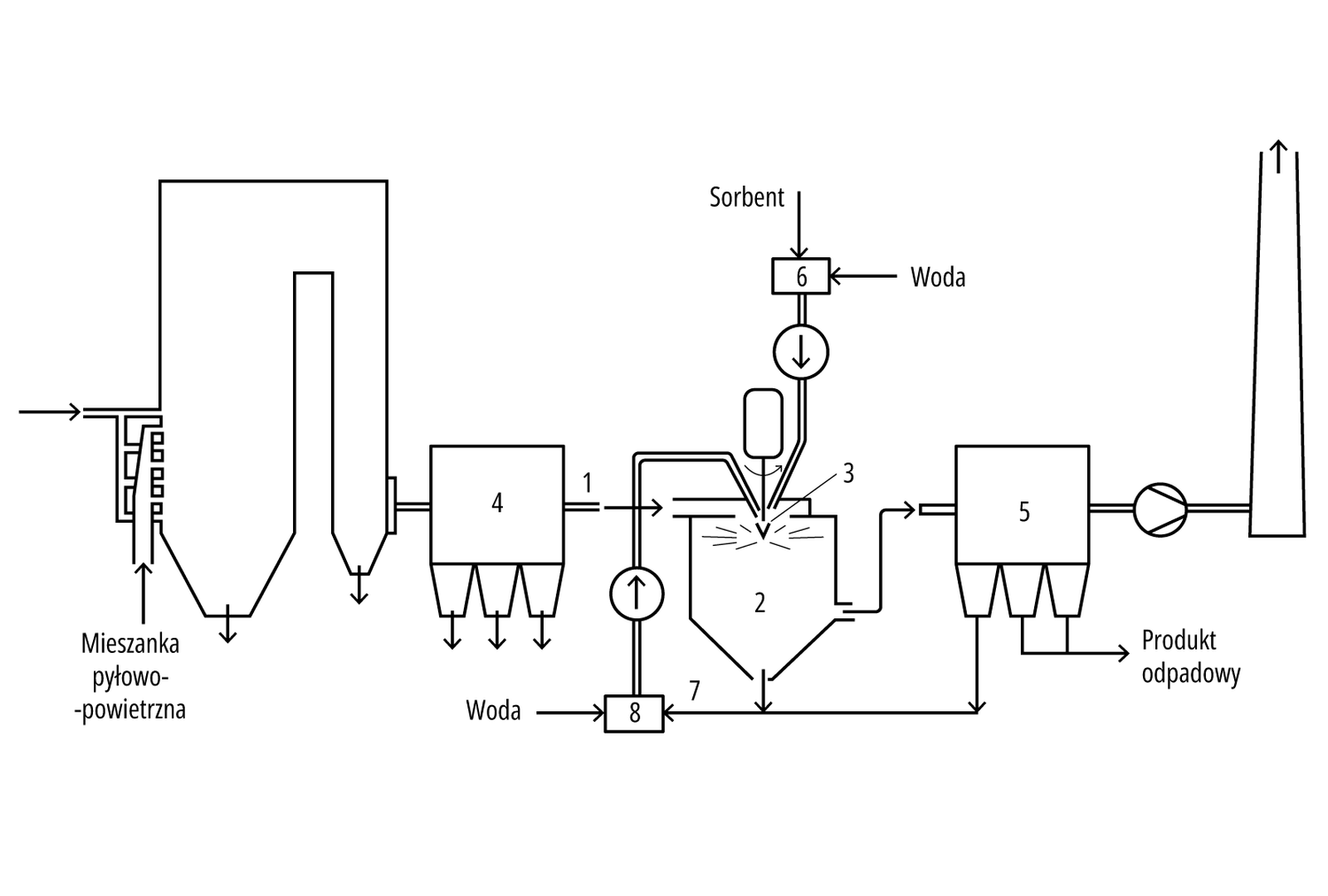

Metoda półsucha SDA (Spray Dryer Absorption) z zastosowaniem suszarki rozpyłowej, w której odpylone spaliny transportowane są do górnej części absorbera, a następnie do wirowego rozpylacza sorbentu. Rozpylaczem sorbentu jest w tym przypadku układ dysz z atomizacją lub wirujący zespół dyszowy. Dysze rozpylają rozcieńczony sorbent (CaOH2) w strumieniu spalin. Po zetknięciu spalin z zawiesiną powstaje siarczyn i siarczan wapnia. Część produktu reakcji opada na dno absorbera, a reszta wędruje do filtra workowego, umiejscowionego za absorberem.

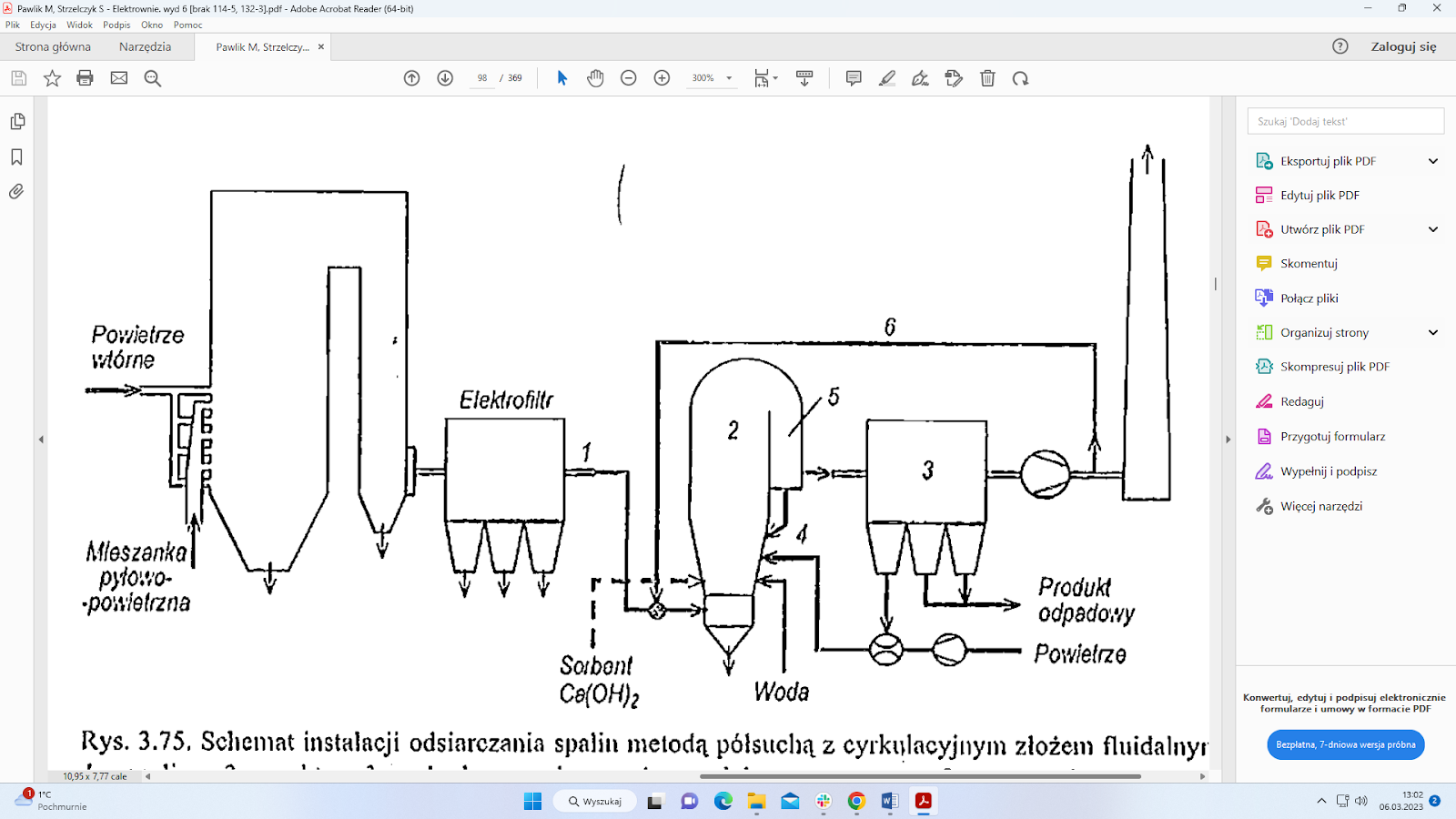

Metoda półsucha z cyrkulacyjnym złożem fluidalnym, która umożliwia dużą recyrkulację produktu odsiarczania z nieprzereagowanym sorbentem. Metoda ta poprawia również reaktywność samego sorbentu.

Tabela 1. Różne metody odsiarczania

PARAMETR/METODA | Metoda sucha | Metoda półsucha pośrednia | Metoda półsucha rozpyłowa | Metoda półsucha z cyrkulayjnymi złożami fluidalnymi | Metoda wapienno‑wapniowa |

Sorobent | wapień CaCO3 | wapień CaCO3 | wapień CaCO3 lub wodrotlenek Ca(OH)2 | wapno CaO lub wodrotlenek Ca(OH)2 | wapień CaCO3 lub wapno CaO |

Stałe produkty procesu | mieszanina produktów spalania soli wapnia i sorbentu | mieszanina produktów spalania soli wapnia i sorbentu | mieszanina produktów spalania soli wapnia i sorbentu | mieszanina produktów spalania soli wapnia i sorbentu | gips syntetyczny |

Ich wartość handolowa | nie | nie | nie | nie | tak, materiały budowlane |

Ciekłe produkty procesu | brak | brak | brak | brak | ścieki |

Zużycie wody do procesu | nie | małe | średnie | małe | duże |

Skuteczność odsiarczania | do 40% | do 60% | do 85% | do 90% | powyżej 92% |

Stosunek molowy (nadmiar sorbentu) | do 4.0 | do 4.0 | do 2.5 | do 1.8 | do 1.05 |

Osiągalna trwała emisja SO2 | poniżej 2000 mg/m3 | poniżej 800 mg/m3 | poniżej 400 mg/m3 | poniżej 400 mg/m3 | poniżej 200 mg/m3 |

Emisja pyłu | przyrost | przyrost | 5 - 30 mg/m3 | 5 - 30 mg/m3 | 10 - 30 mg/m3 |

Skuteczność usuwania HCI | do 30% | do 30% | powyżej 75% | powyżej 85% | powyżej 92% |

Skuteczność usuwania HF | brak danych | brak danych | do 50% | do 50% | do 65% |

Koszty inwestycyjne | bardzo małe | małe | średnie | średnie | duże |

Koszty eksplatacyjne | średnie | średnie | duże | duże | małe |

Odsiarczanie magnezowe spalin

W metodzie tej do odsiarczania spalin stosuje się związki magnezu, które charakteryzują się wysoką reaktywnością i rozpuszczalnością, co zwiększa ich absorpcję SO2 i wydatnie podnosi skuteczność odsiarczania (ok. 30% większa w porównaniu do metod wapniowych). Do sporządzenia zawiesiny sorpcyjnej korzysta się z magnezytu prażonego, który zawiera tlenek magnezu.

Odsiarczanie magnezowe spalin odbywa się przez dodanie MgSO4 do zawiesiny kamień wapienny/wapno i prowadzone jest w absorberze natryskowym. Po oddzieleniu zanieczyszczeń z zawiesiny powstałej w wyniku reakcji otrzymuje się produkt handlowy MgSO4 7H2O, czyli epsomit, uwodniony siarczan magnezu.

Ze względu na wysoki koszt oraz trudności eksploatacyjne metoda magnezowa odsiarczania spalin jest stosowana sporadycznie.

Pozostałe metody odsiarczania

Wśród innych metod odsiarczania najpopularniejsze są metody mokre wapniowe, m.in.:

Metoda mokra sodowa, gdzie jako sorbent SO2 wykorzystywany jest najczęściej roztwór NaOH. Proces ten odbywa się zawsze w skruberach natryskowych, półkowych z wypełnieniem. Ług sodowy dostarczany jest do skrubera w postaci roztworu.

Proces podwójnie alkaliczny, gdzie jako sorbent SO2 wykorzystywany jest węglan sodowy lub kwaśny węglan sodu w obecności małych stężeń jonów wapnia w roztworze sorpcyjnym. Roztwór dolotowy z absorbera jest regenerowany wapnem i recyrkulowany z powrotem do absorbera.

Odpylanie spalin

Odpylanie to proces polegający na wydzielaniu pyłu lub kropelek cieczy ze spalin za pomocą urządzenia nazywanego odpylaczem. Urządzenia tego typu dzieli się na odpylacze suche oraz odpylacze mokre. Odpylacze suche wykorzystują podczas pracy siłę odśrodkową (cyklony, multicyklony), grawitację (komory osadcze), siłę bezwładności (odpylacze inercyjne), siły elektrostatyczne (elektrofiltry), a także filtrację (odpylacze workowe, filtry włókninowe, ziarniste). Praca odpylaczy mokrych polega m.in. na zwilżaniu i koagulacji (odpylacze natryskowe, kolumnowe, Venturiego).

Odpylanie elektrostatyczne

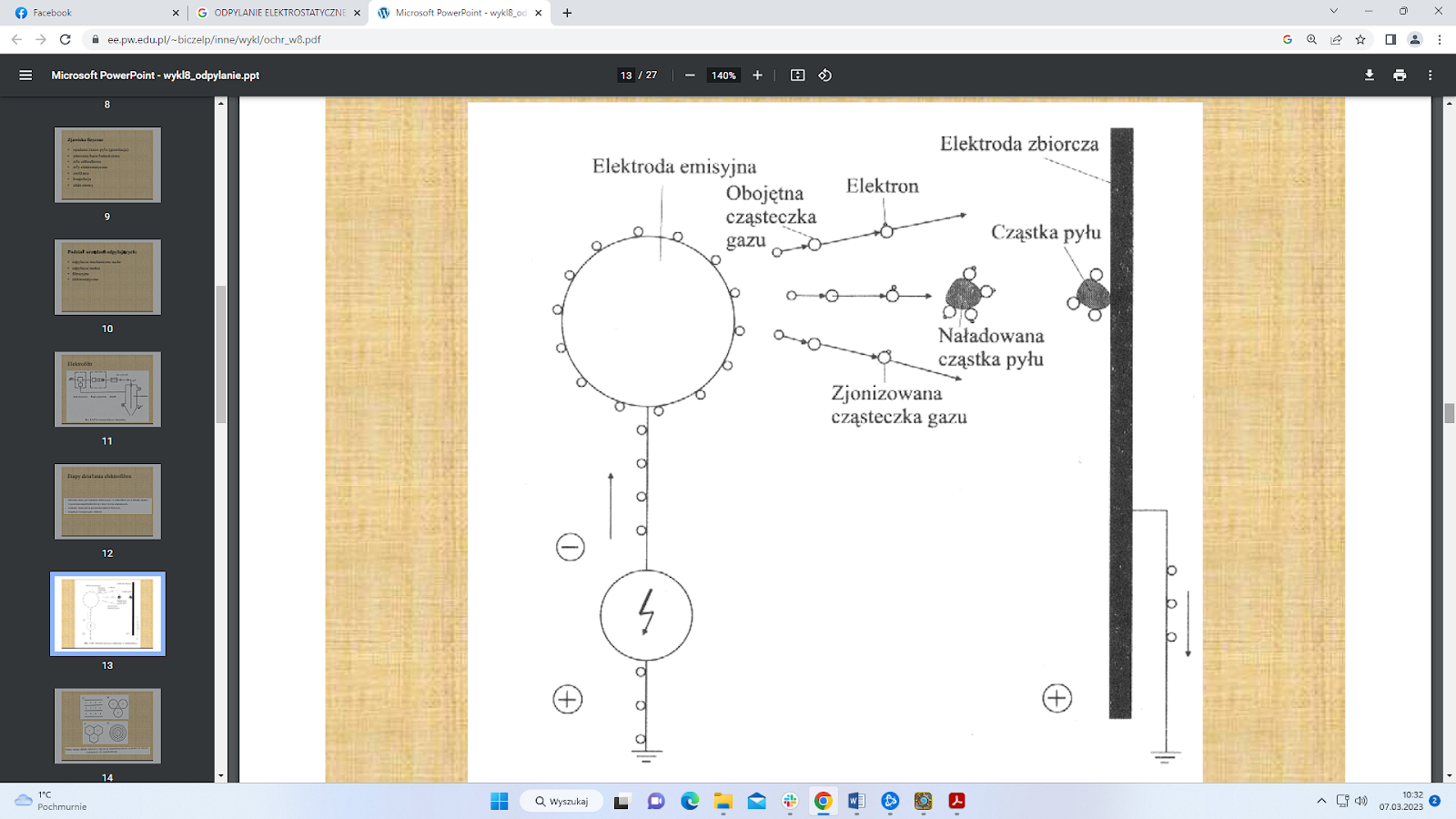

Do odpylania elektrostatycznego wykorzystuje się elektrofiltry, zwane także odpylaczami elektrostatycznymi. W swojej podstawowej wersji elektrofiltr składa się z komory (to tędy przepływają zapylone spaliny), elektrod ulotowych, elektrod osadczych, urządzenia oczyszczania elektrod, systemu sterowania pracą zespołu elektrofiltru oraz z zespołu zasilania wysokiego napięcia.

W trakcie odpylania elektrostatycznego wykorzystywane jest zjawisko oddziaływania pola elektrycznego na naładowane ładunkiem elektrycznym ziarna pyłu. Pole to wytwarzane jest przez odpowiednio usytuowane elektrody ulotowe i zbiorcze, które zasilane są stałym lub impulsowym napięciem.

Dzięki pracy stałej elektrofiltr ładuje cząsteczki pyłu, a następnie wyłapuje je na elektrodach posiadających ładunek ujemny. Naładowane ziarna osiadają na powierzchni elektrod zbiorczych, a następnie dochodzi do koagulacji i usunięcia pyłu z elektrod.

Odpylanie elektrostatyczne mokre wet esp

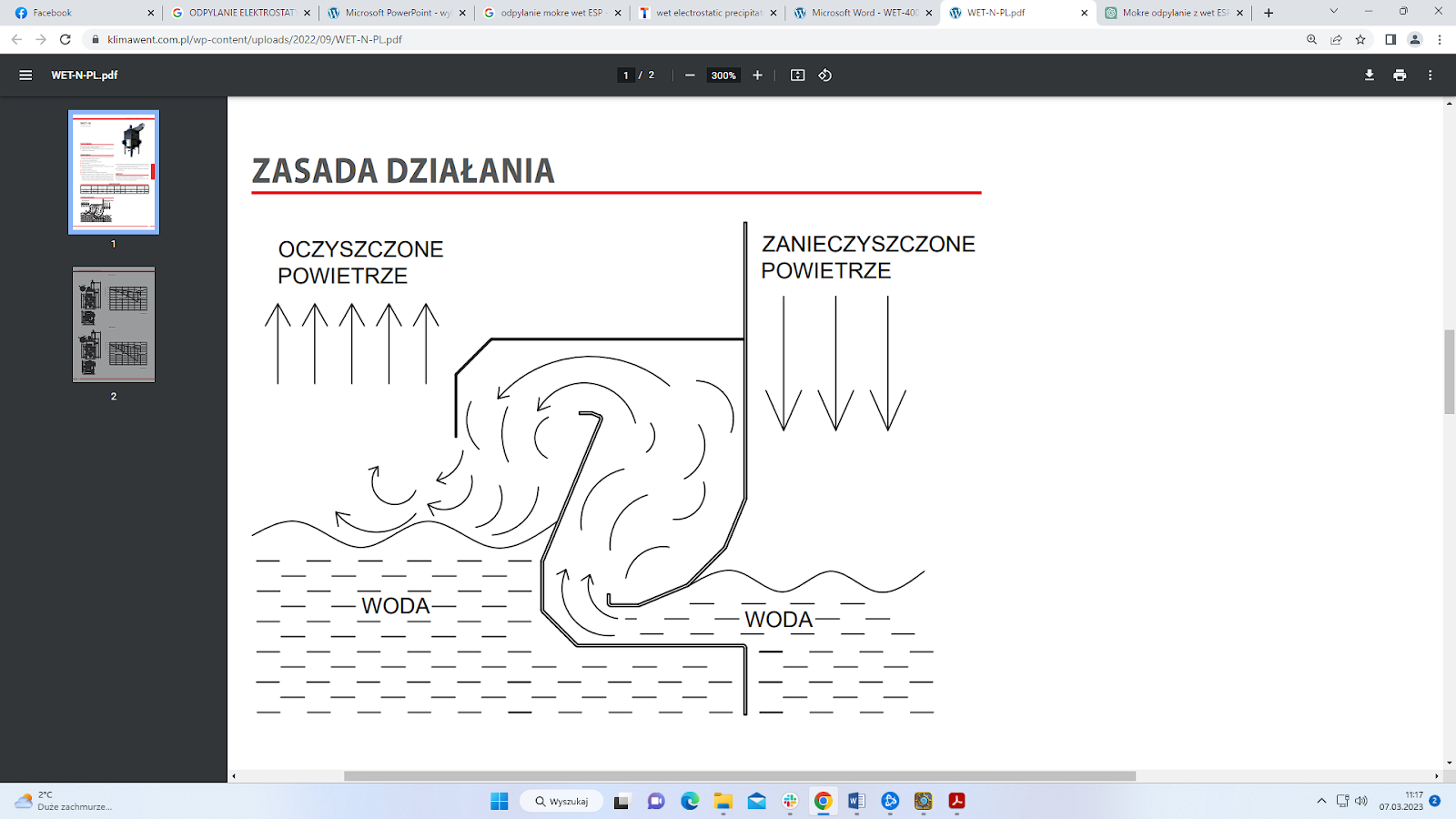

Wet ESP (wet electrostatic precipitator) to elektrofiltr mokry wykorzystywany do usuwania pyłu, dymu i innych zanieczyszczeń z gazów.

Proces odpylania elektrostatycznego mokrego Wet ESP przebiega zgodnie z tymi samymi zasadami co proces odpylania elektrostatycznego. Jednak w trakcie trwania odpylania mokrego wykorzystywana jest ciecz, najczęściej woda, dostarczana do kanałów przepływu, gdzie wiąże pył.

Urządzenia przeznaczone do odpylania elektrostatycznego mokrego Wet ESP wyposażone są więc w zbiornik wodny, wykorzystywany do filtracji wodnej powietrza z zanieczyszczeń pyłowych. Posiadają również specjalny filtr wodny, który tworzy zaporę dla przepływającego powietrza. Powietrze zasysane jest poprzez króciec wlotowy i uderza w przegrodę usytuowaną naprzeciw wlotu, a następnie zmienia kierunek ruchu i wpada do filtra wodnego. Tam miesza się z wodą, powodując wirowanie. W efekcie pył zostaje odseparowany i ostatecznie opada, zbierając się na dnie zbiornika wodnego, z którego jest następnie usuwany.

Oczyszczone powietrze przepływa dalej poprzez filtry odkraplające w kierunku wentylatora, a później do kanału tłocznego i instalacji wentylacyjnej.

Proces odpylania elektrostatycznego mokrego Wet ESP charakteryzuje się wysoką wydajnością usuwania pyłu, niskimi kosztami eksploatacyjnymi oraz dużą odpornością na wahania przepływu i temperatury.

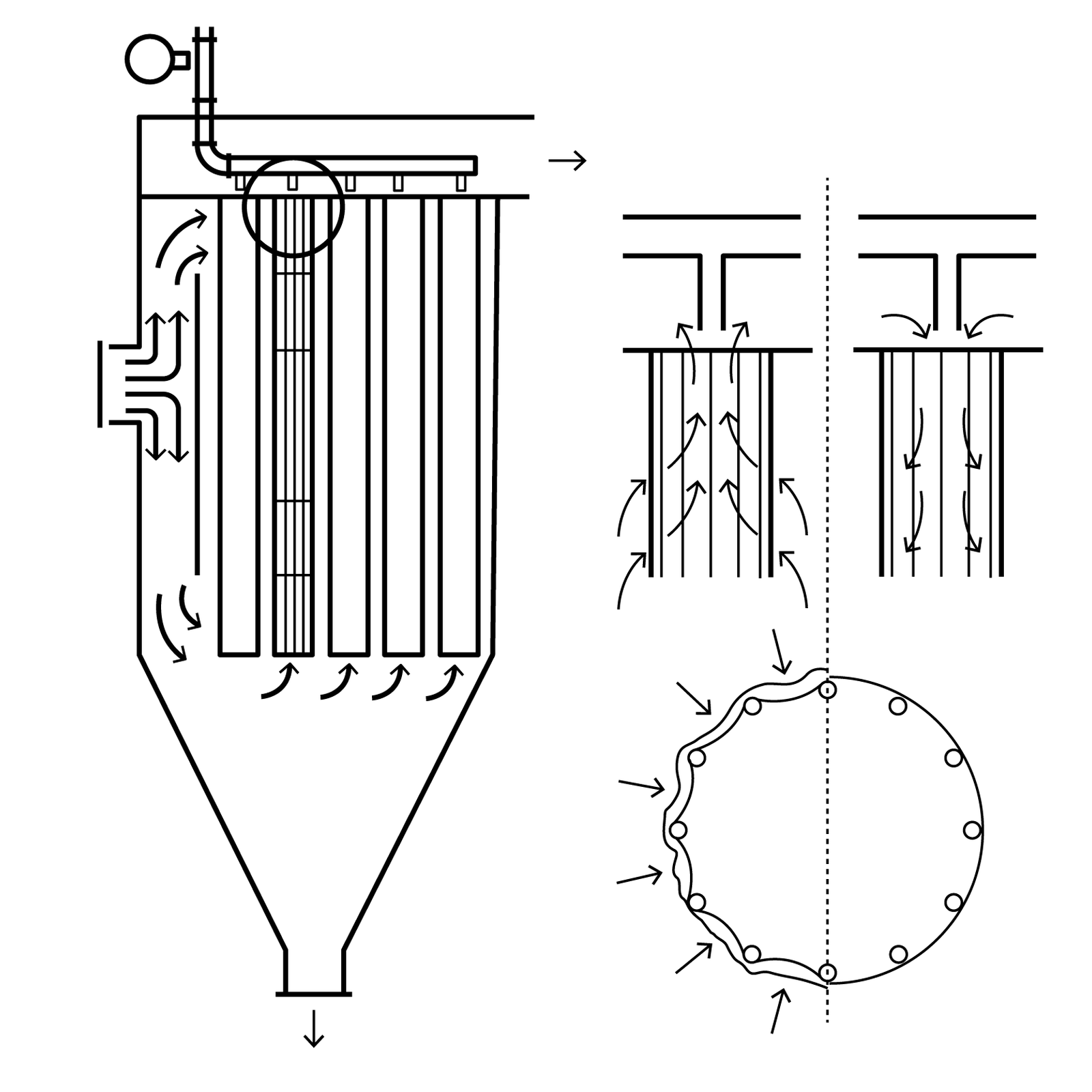

Odpylanie filtrowe (workowe)

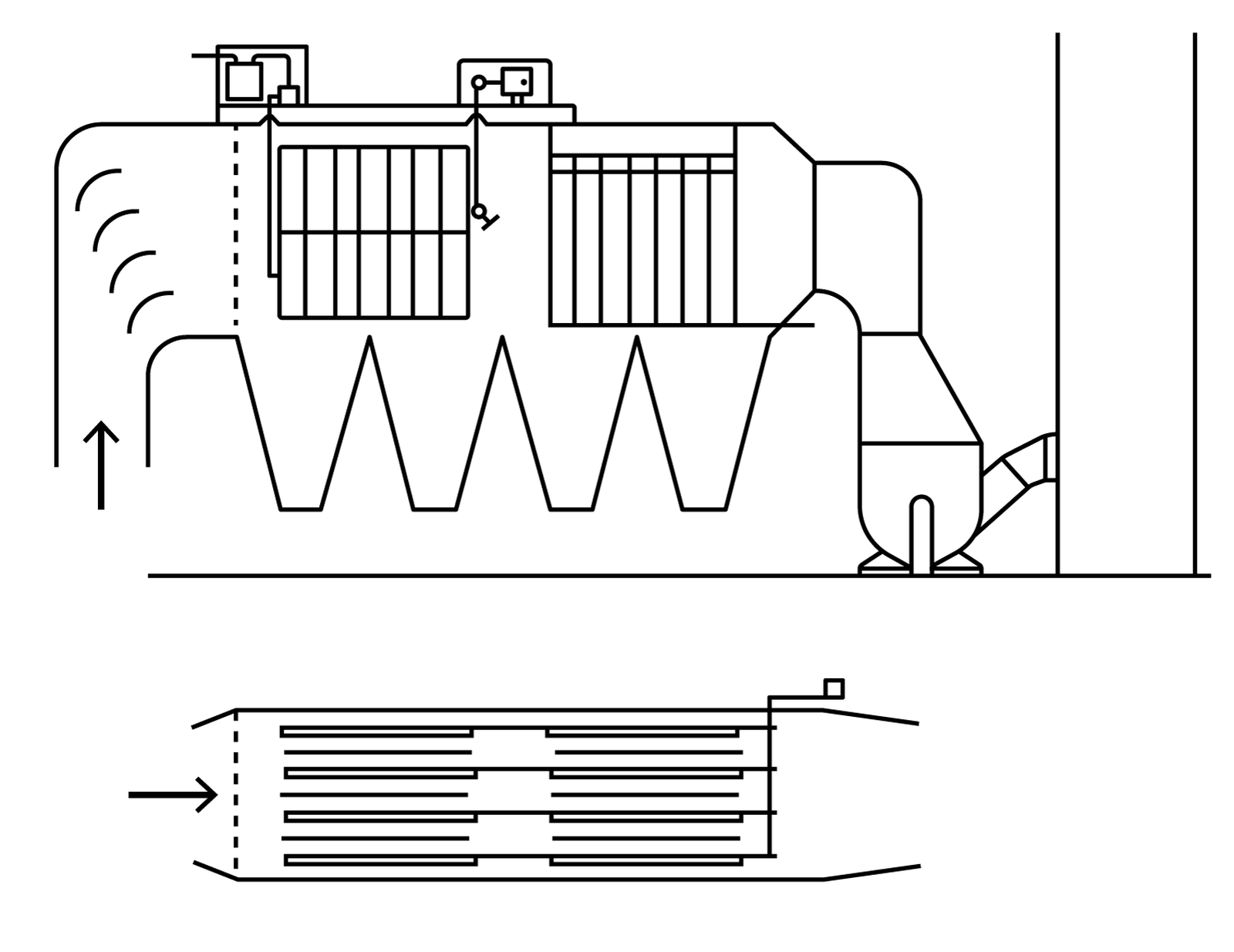

Odpylanie filtrowe (workowe) to proces usuwania pyłów i innych zanieczyszczeń z powietrza za pomocą filtrów. Filtry te są najczęściej wykonane z tkaniny lub innych materiałów, a ich zadaniem jest zatrzymywanie pyłu i innych drobnych cząstek unoszących się w powietrzu.

Filtry workowe są zazwyczaj umiejscowione za kotłami, które spalają węgle niskosiarkowe. Filtry te wchodzą również w skład instalacji przeznaczonych do suchych lub półsuchych metod odsiarczania spalin, gdyż mają znacznie większą skuteczność odpylania od elektrofiltrów, które są dużo wrażliwsze na zmiany właściwości popiołów.

Filtry workowe mają kształt wydłużonych pierścieni i są wzmacniane od wewnątrz metalem. Na metalową konstrukcję naciągany jest worek z tkaniny. Worki montowane są w komorze odpylacza w płycie sitowej. Spaliny przepływają przez worki od zewnątrz do wewnątrz, a pył osadza się na zewnętrznej stronie tkaniny worka.

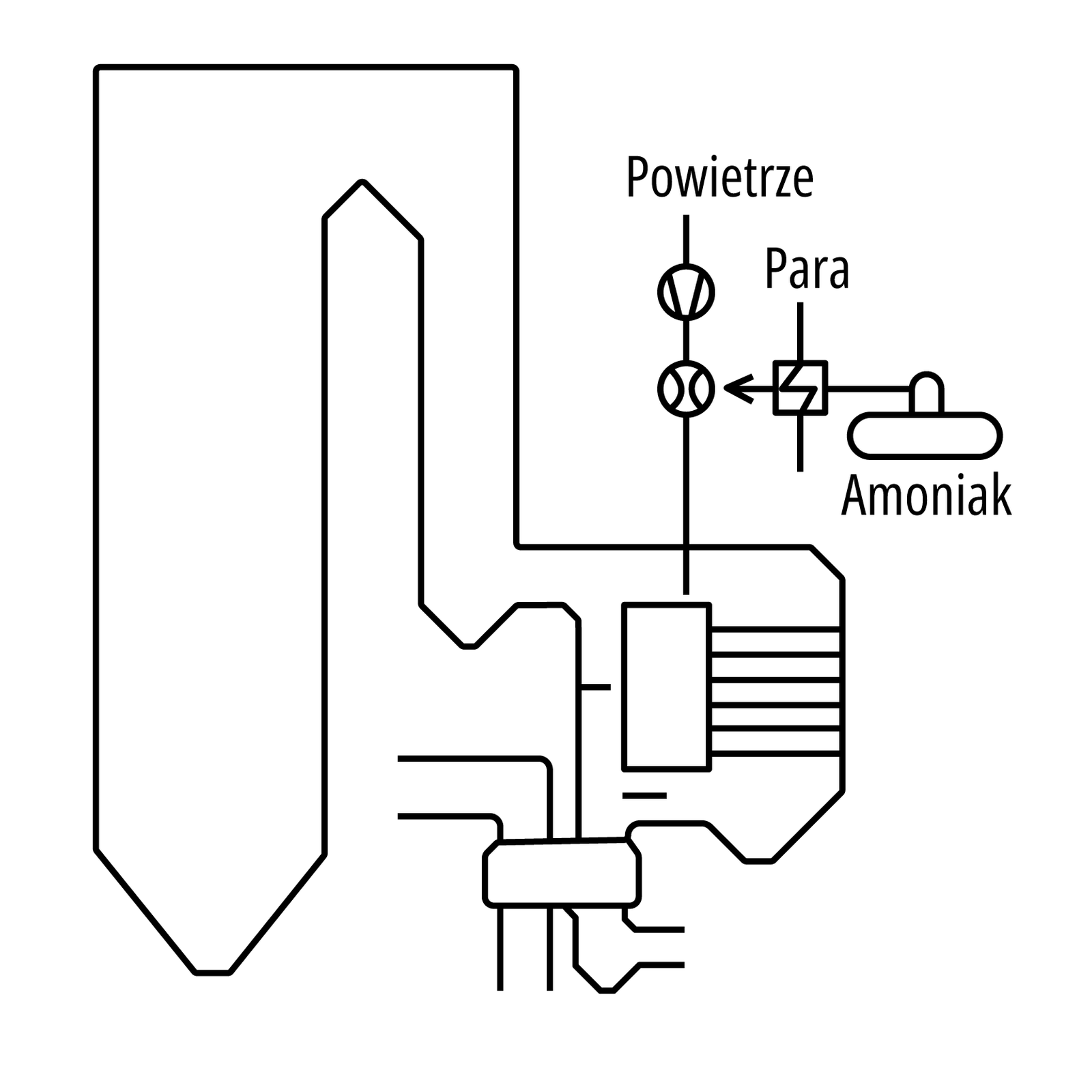

Odazotowanie katalityczne i niekatalityczne

Odazotowanie to redukcja emisji szkodliwych pyłków azotu, które powstają podczas spalania paliw w kotłach elektrowni. Odbywa się to dzięki instalacji selektywnej redukcji katalitycznej (SCR). W procesie zmniejszenia emisji używany jest amoniak, który wprowadzany jest do komory paleniskowej, a w odpowiednich, wysokich temperaturach i przy obecności tlenu wchodzi w reakcję chemiczną z tlenkami azotu. Aby reakcja przebiegła pomyślnie, potrzebny jest katalizator płytowy lub komórkowy, zamontowany we właściwym miejscu instalacji.

Podczas selektywnej redukcji niekatalitycznej (Selective Non‑Catalytic Reduction, SNCR) reakcje zachodzą w oknie temperaturowym rzędu 850–1000°C, a amoniak jest bezpośredni dostarczany do komory paleniskowej. W przypadku innego zakresu temperatur reakcja zachodzi zbyt wolno.

Podczas selektywnej redukcji katalitycznej (Selective Catalytic Reduction, SCR) reakcje w obecności katalizatorów zachodzą w oknie temperaturowym rzędu 250–430°C. Co istotne, bez odpowiednich katalizatorów płytowych lub katalizatorów komórkowych redukcja katalityczna nie zachodzi.

Metoda SCR (90% skuteczności) jest o 40% skuteczniejsza od metody SNCR (50% skuteczności). Metoda SCR jest jednak zdecydowanie droższa, stąd rzadziej stosowana.

Wróć do spisu treściWróć do spisu treści

Powrót do materiału głównegoPowrót do materiału głównego