Maszynownia parowa

Podział turbin parowych

Turbina parowa to silnik przepływowy, który przetwarza ciepło zawarte w parze wodnej w energię mechaniczną. Para wodna produkowana jest zazwyczaj w kotle parowym czy wytwornicy pary. Do przetworzenia dochodzi dzięki rozprężeniu pary wodnej w przyrządach rozprężniczych turbiny, co pozwala ciepłu zgromadzonemu w parze przekształcić się w energię kinetyczną. Strumień pary, który uzyskuje wielką prędkość, uderza w łopatki wirnika turbiny, przekazując im część posiadanej energii kinetycznej. Następnie ulega skropleniu i trafia do kotła, gdzie po podgrzaniu zamienia się w parę wodną. Uzyskana energia mechaniczna odprowadzana jest za pomocą wału do maszyny docelowej, która np. może produkować prąd.

Warto pamiętać, że turbina parowa część przekształcanej energii cieplnej zawsze oddaje do otoczenia. Z tego procesu, wynikającego bezpośrednio z drugiej zasady termodynamiki, korzystają elektrociepłownie.

Ogólny podział turbin parowych

Rodzaje turbin parowych rozróżnia się ze względu na kilka kluczowych czynników.

Ze względu na zasadę działania występują turbiny:

akcyjne: ze stopniowaniem ciśnienia oraz stopniowaniem prędkości;

reakcyjne.

Ze względu na kierunek, w jakim przepływa para, występują turbiny:

osiowe;

promieniowe.

Ze względu na tzw. stan czynnika termodynamicznego występują turbiny:

na parę przegrzaną: z ciśnieniem podkrytycznym oraz ciśnieniem nadkrytycznym;

na parę nasyconą.

Ze względu na specyfikę konstrukcyjną występują turbiny:

komorowe;

bębnowe;

komorowo‑bębnowe.

Ze względu na realizowany schemat obiegu cieplnego występują turbiny:

kondensacyjne;

przeciwprężne;

upustowo‑kondensacyjne;

upustowo‑przeciwprężne;

kondensacyjno‑ciepłownicze;

upustowo‑ciepłownicze.

Opisując specyfikację turbin parowych, zwraca się również uwagę na liczbę ich kadłubów (zwanych także korpusami), wylotów pary oraz wałów.

Maszynownia z turbiną kondensacyjną

Dzięki pracy turbiny kondensacyjnej maszynownia wytwarza maksymalną moc mechaniczną z ciepła, które zawiera para. Turbiny tego typu posiadają nieregulowane upusty pary (zazwyczaj od trzech do ośmiu), które podgrzewają w sposób wielostopniowy wodę zasilającą układ.

W układach z turbiną kondensacyjną występuje szczelinę w obrębie całego obwodu, która wspólnie z komorą pierścieniową tworzy upust pary.

Maszynownia z turbiną upustowo‑kondensacyjną

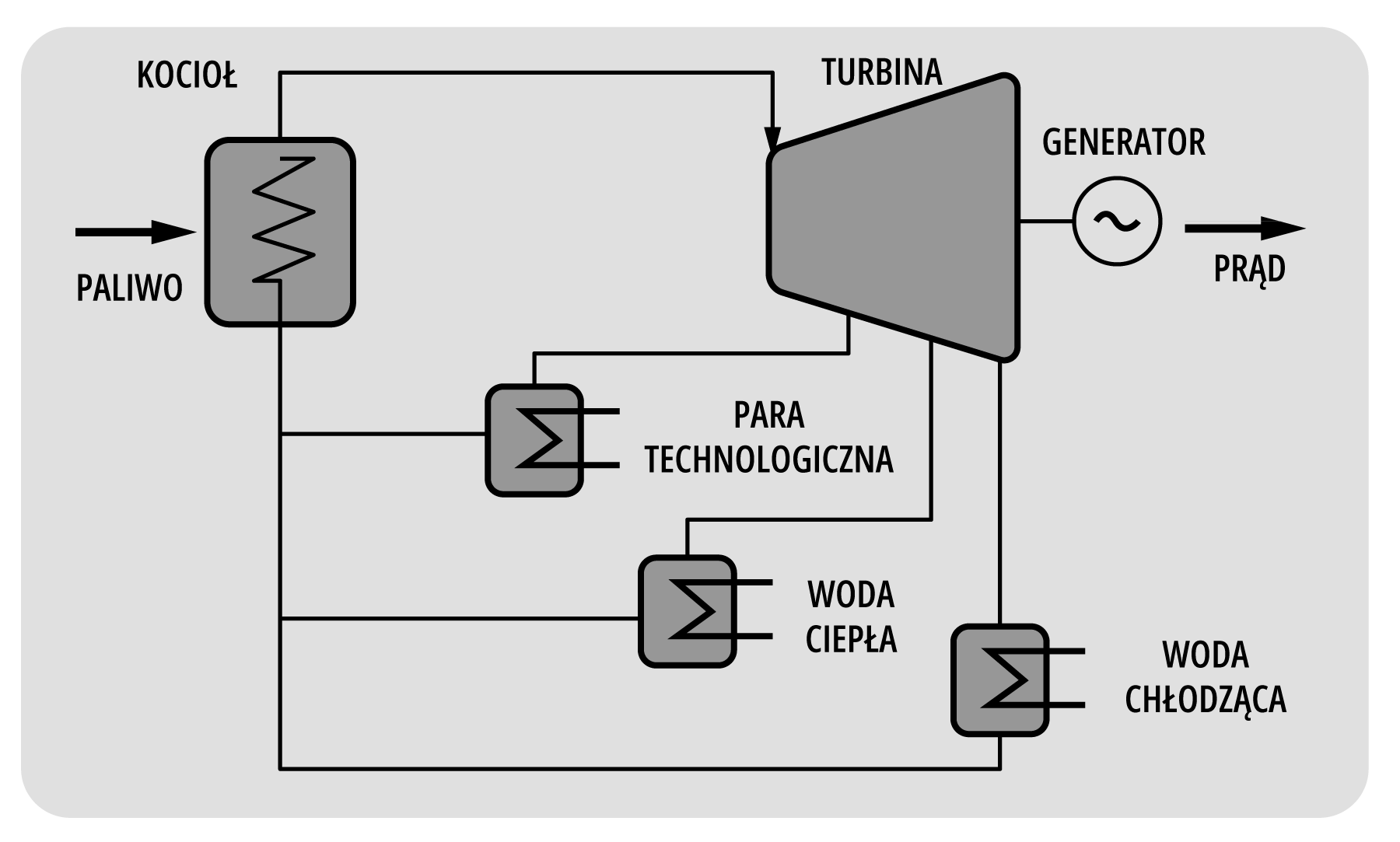

Maszynownie wyposażone w turbiny upustowo‑kondensacyjne odznaczają się dużą wydajnością pracy. Turbiny tego typu przechwytują bowiem z upustów ogromne ilości pary w postaci strumieni, które wykorzystywane są do celów grzewczych i technologicznych. Ciśnienia pary podlegają tu regulacji.

Turbiny upustowo‑kondensacyjne wykorzystuje się najczęściej w układach kogeneracyjnych, gdyż pracują one w obiegu zamkniętym Rankine’a. Upusty ciepłowniczy usytuowany jest zazwyczaj kilka stopni w górę przepływu od wylotu. Pozwala to na pełną ekspansję pary, co znacznie ułatwia produkcję energii elektrycznej.

Warto pamiętać, że kogeneracja to proces polegający na jednoczesnym wytwarzaniu energii elektrycznej i cieplnej. Umożliwia to skuteczniejsze wykorzystanie tzw. energii pierwotnej oraz zmniejszenie emisji przede wszystkim dwutlenku węgla. Dzięki wykorzystaniu kogeneracji zmniejsza się również ogólny koszt wytworzenia energii końcowej.

Maszynownia z turbiną przeciwprężną

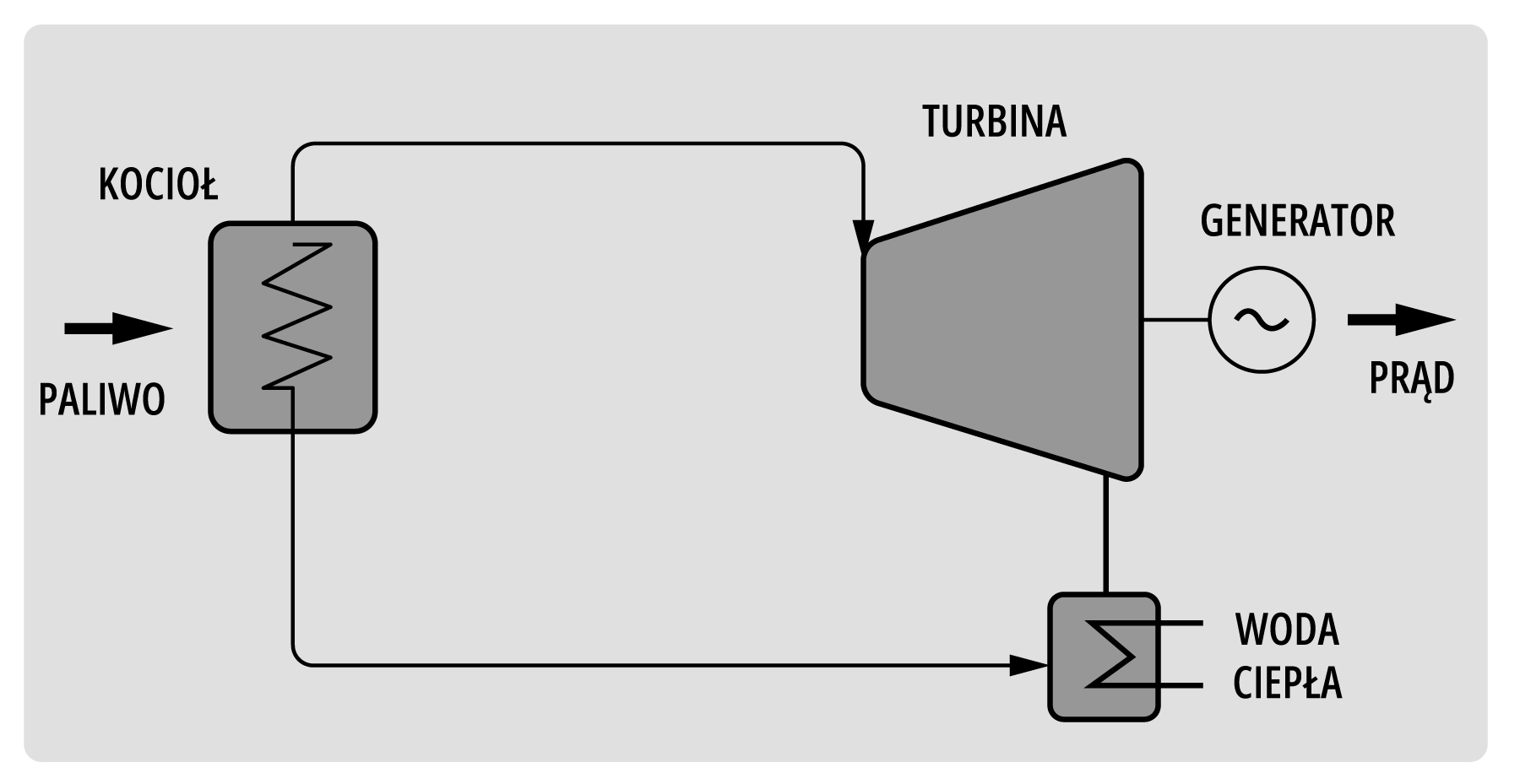

Maszynownia wyposażona w turbinę przeciwprężną, w przeciwieństwie do maszynowni z turbiną upustowo‑kondensacyjną, generuje moc mechaniczną, która jest bilansowana z konkretnym, każdorazowym zapotrzebowaniem na parę przeciwprężną.

Turbiny tego typu są najczęściej wykorzystywane w układach kogeneracyjnych, gdyż pracują one w obiegu zamkniętym Rankine’a (tak jak turbiny upustowo‑kondensacyjne).

Obieg zamknięty turbiny przeciwprężnej skupia się głównie na procesach zachodzących w kotle, gdzie ma miejsce produkcja pary i jej przegrzanie. Para rozprężana jest w turbinie, a następnie wędruje do kondensatora. Tam oddaje swoje ciepło przegrzania wodzie sieciowej (woda ulega podgrzaniu).

Zaletą układu wyposażonego w turbinę przeciwprężną jest prostota konstrukcyjna oraz niewielki pobór wody chłodzącej, co skutkuje małymi stratami ciepła w kondensatorze.

Układ oleju smarnego

Instalacja olejowa jest centralnym punktem konstrukcji maszynowni. Dzięki jej prawidłowemu funkcjonowaniu cały układ działa bezawaryjnie i bezpiecznie.

Instalacja olejowa składa się z trzech podstawowych elementów: oleju smarnego, oleju regulacyjnego oraz oleju lewarowego, nazywanego także odciążającym.

Priorytetem dla odpowiedniego funkcjonowania układu olejowego jest wysoki poziom czystości. Należy unikać jego zanieczyszczenia cząstkami stałymi oraz szlamem. Dzięki zastosowaniu procesu filtracji i odwirowania układ olejowy chroniony jest przed nawodnieniem, które powoduje korozję jego elementów.

Układ oleju smarnego doprowadza olej bezpośrednio do łożysk turbiny, generatora, obracarki wału oraz do pomp układu oleju lewarowego.

Węzeł zasilający układu oleju smarnego

W układzie oleju smarnego zasilanego olejem wykorzystuje się pompy: główną, pomocniczą oraz awaryjną. Pompy pomocnicza i awaryjna pełnią funkcję rezerwową, zabezpieczającą układ. Włączają się, kiedy w układzie obniży się ciśnienie, np. podczas jego rozruchu.

Do regulacji temperatury oleju wykorzystywana jest chłodnica wodna typu rurkowego. Pomaga ona utrzymać odpowiednią temperaturę łożysk (w zakresie 60–70°C), z których spływa olej. Istotna jest również temperatura samego oleju, która powinna wynosić poniżej 45°C.

Zbiornik z odgazowywaczem

Aby układ maszynowni działał prawidłowo, musi posiadać system odgazowania wody, która spływa do kotła. Składniki gazowe wody powodują korozję wykorzystywanych w układzie rur. Do szkodliwych gazów należą przede wszystkim tlen i dwutlenek węgla.

Do odgazowania wody wykorzystuje się metodę termiczną, która wykorzystuje zjawisko zaniku rozpuszczalności gazów w cieczy podczas uzyskania temperatury wrzenia. Urządzenie nazywane odgazowywaczem termicznym podgrzewa wodę do temperatury nasycenia, po czym umożliwia ujście gazów uwolnionych z wody, ograniczając do minimum straty wody i ciepła w układzie.

Kolumna odgazowywacza usytuowana jest na zbiorniku wody zasilającej, która wykorzystywana jest jako zapas wody podczas ssania pomp. Kolumna posiada specjalne półki, do których przelewana jest woda. Płynąca przez układ para podgrzewa wodę do temperatury nasycenia. Powstałe w ten sposób opary wędrują do chłodnicy.

Układ kondensacji pary

W maszynowni układ regulacji pary służy do utrzymywania odpowiedniego ciśnienia pary w systemie, co pozwala silnikowi parowemu działać efektywnie. Podstawowe elementy układu regulacji pary to:

regulator ciśnienia pary, czyli urządzenie, które monitoruje ciśnienie pary w systemie i w razie potrzeby reguluje zawór przepływu pary, aby utrzymać ciśnienie na właściwym poziomie;

zawór przepływu pary, czyli element kontrolujący ilość pary, która wpływa do silnika parowego. Regulacja przepływu pary jest kluczowa dla utrzymania stałego ciśnienia pary w systemie;

manometr, czyli przyrząd pomiarowy, który pokazuje aktualne ciśnienie pary w systemie. Umożliwia to personelowi maszynowni monitorowanie i utrzymywanie właściwego ciśnienia pary;

zabezpieczenia – układ regulacji pary musi być wyposażony w zabezpieczenia, które zapobiegają przekroczeniu maksymalnego dopuszczalnego ciśnienia w systemie. Zabezpieczenia te mogą obejmować zawory bezpieczeństwa i wyłączniki ciśnienia.

Wróć do spisu treściWróć do spisu treści

Powrót do materiału głównegoPowrót do materiału głównego