Wykonywanie i naprawa wyrobów kowalskich

Wykonywanie i naprawa wyrobów kowalskich - Kowal 722101

Maszyny i urządzenia kowalskie i kuźnicze

WIZUALIZACJA W 3D

Młot resorowyMłot resorowy

Młot parowo‑powietrznyMłot parowo‑powietrzny

Młot powietrznyMłot powietrzny

Prasa hydraulicznaPrasa hydrauliczna

Nagrania dźwiękowe będące zawartością wizualizacji trzy de są tożsame z treścią opisów alternatywnych oraz plansz pojawiających się na ekranie.

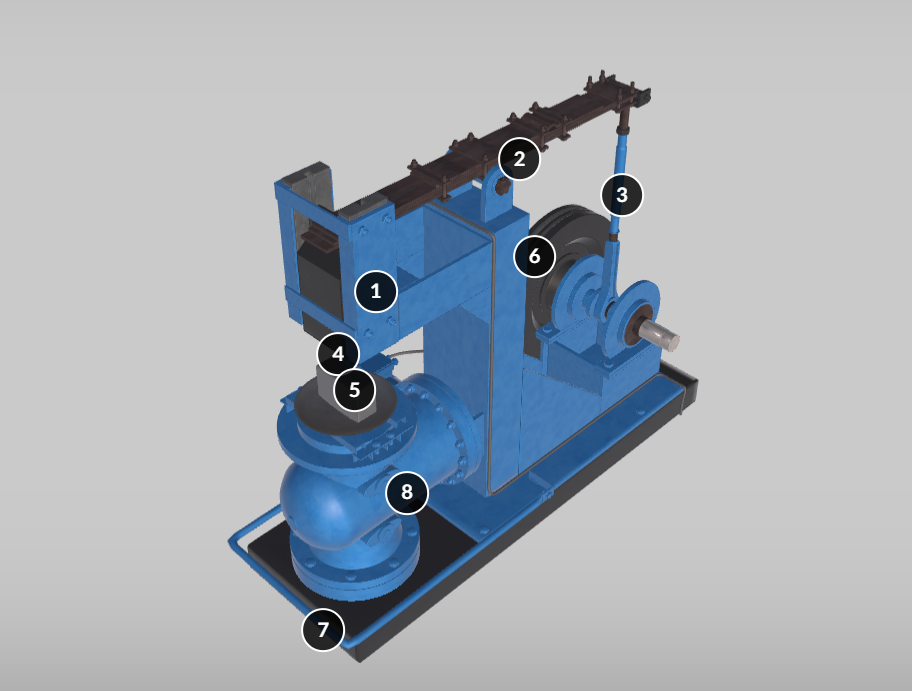

Młot resorowy

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/D3WcDg8jt

Opis alternatywny dotyczy wizualizacji trzy de modelu młota resorowego. Jest to maszyna, która służy do mechanicznej obróbki plastycznej metalu, dzięki czemu nie musi ona być prowadzona ręcznie. Jej celem jest nadanie elementowi określonego kształtu, najczęściej w wyniku odkształcenia na gorąco. Właściwe warunki pracy urządzenia, pozwalają na odkształcenie obrabianego materiału, przebiegające od rozpoczęcia procesu, aż do całkowitego wyczerpania energii kinetycznej. Energia ta w każdym młocie posiada inną wartość i wiąże się ściśle z konstrukcją i gabarytami urządzenia. Podczas uderzenia bijak zatrzymuje się; w tym momencie pewna część energii przechodzi w pracę odkształcenia plastycznego. Nacisk nadawany przez młot zależy (oprócz masy bijaka i energii, z jaką uderza) od gabarytów elementu obrabianego materiału, z jakiego jest wykonany oraz temperatury kucia. Uderzenie bijakiem w materiał dzieli się na dwie fazy:

faza pierwsza to moment, w którym materiał zostaje odkształcony (ściśnięty) i odkształcenie plastyczne jest największe. W fazie drugiej bijak cofa się, a materiał, w związku z jego sprężystością zmienia swoje wymiary.

Oprócz numeru pierwszego, pod którym kryje się właśnie młot resorowy, na wizualizacji trzy de jest jeszcze siedem innych numerków, po których kliknięciu pojawiają się następujące elementy:

Numer dwa: resor. Jest to sprężyna wychylana przez korbowód (za pomocą cięgna) z położenia zerowego (znajdującego się w środku – spoczynku) w górę i w dół.

Numer trzy: cięgno. To element w postaci cienkiego pręta pracujący na rozciąganie wzdłużne, zapewnia współpracę pomiędzy członem napędzającym (kołem zamachowym) i napędzanym (korbowodem).

Numer cztery: bijak. Jest to ruchoma część robocza uderzająca młota. W bijaku mocuje się kowadło płaskie lub kształtowe służące do kucia swobodnego lub półswobodnego względnie matrycowe, gdy przeprowadza się kucie matrycowe. Energia kinetyczna bijaka zostaje zużytkowana na pracę odkształcenia plastycznego oraz na energię drgań szaboty i energię odkształceń sprężystych młota.

Numer pięć: silnik. Jest to urządzenie, którego działanie opiera się na sile elektrodynamicznej. Owa siła ma za zadanie zmieniać siłę elektryczną na energię mechaniczną. Służy do napędu koła zamachowego.

Numer sześć: koło zamachowe. Jest to bryła obrotowa o dużym momencie bezwładności, wykorzystywana do magazynowania energii mechanicznej.

Numer siedem: dźwignia. Zbudowana jest ze sztywnej belki zawieszonej na osi, służy do rozsprzęglania układu napędowego.

Numer osiem: szabota, czyli nieruchoma część młota, do której przymocowane jest kowadło. To element, który zbiera energię po uderzeniu młota.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/D3WcDg8jt

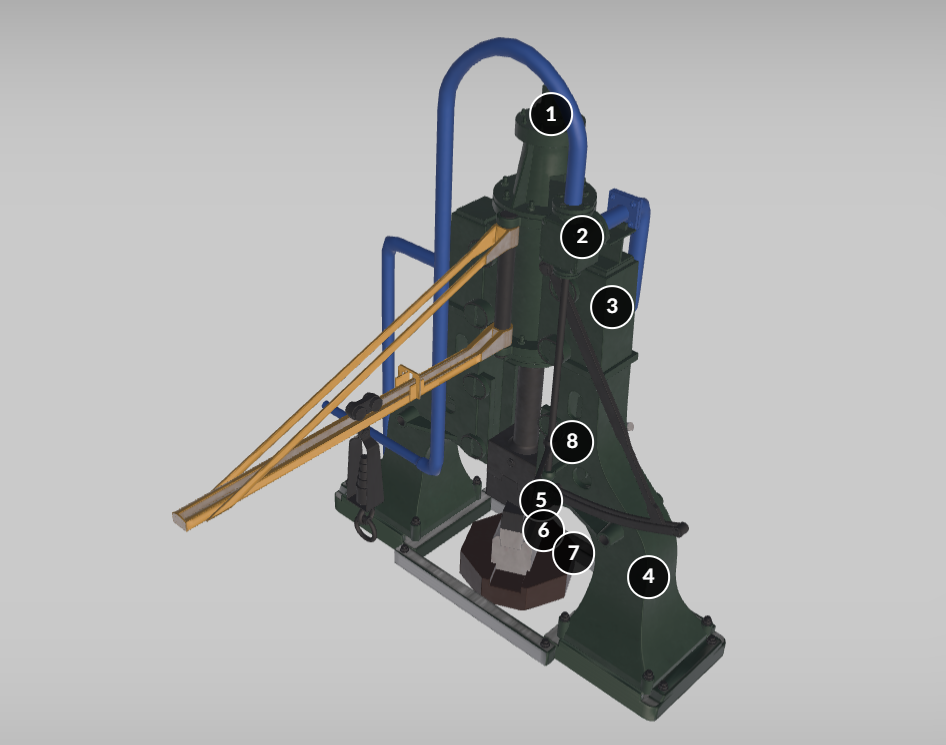

Opis alternatywny dotyczy wizualizacji trzy de modelu młota parowo‑powietrznego. Jest to typ młota kafarowego wykorzystującego energię ciśnienia pary. Służy do mechanicznej obróbki plastycznej metalu, dzięki czemu nie musi ona być prowadzona ręcznie. Jej celem jest nadanie elementowi określonego kształtu, najczęściej w wyniku odkształcenia na gorąco. Sterowanie młota jest mechaniczne za pomocą pedału. Młot może być wyposażony w sterowanie ze wzmacniaczem hydraulicznym - co stanowi wyposażenie specjalne młota. Wzmacniacz hydrauliczny zainstalowany w układzie sterowania odciąża pedał i zmniejsza jego skok, dzięki czemu kowal może sterować młotem z mniejszym wysiłkiem fizycznym. Cylinder bijaka, prowadnice i para (powietrze) na przewodzie dolotowym smarowane są centralnie za pomocą pompy olejowej napędzanej dźwignią od układu sterowania. Rodzaje młotów parowo‑powietrznych: jednostronnego działania; masa bijaka do dwudziestu ton, dwustronnego działania stosowane najczęściej do wbijania elementów stalowych, gdzie wymagana jest większa częstość uderzeń przy niewielkiej energii oraz różnicowego działania (stosowane najczęściej do prac pod wodą, bijak do dwudziestu ton).

Oprócz numeru pierwszego, pod którym kryje się właśnie młot parowo‑powietrzny, na wizualizacji trzy de jest jeszcze siedem innych numerków, po których kliknięciu pojawiają się następujące elementy:

Numer dwa: cylinder parowy, czyli element wewnątrz którego porusza się tłok napędzany parą przegrzaną.

Numer trzy: zawór parowy, czyli rządzenie, które reguluje dopływem pary do cylindra.

Numer cztery: podstawa. Najczęściej jest to szabota, na której umocowane są stojaki o przekroju skrzynkowym lub dwuteowym, wykonane ze stali lanej. W stojakach umocowane są prowadnice bijaków. Stojaki zapewniają sztywność konstrukcji młota i chronią przed przesuwaniem się poszczególnych elementów młota względem siebie co pozwala uzyskać dużą dokładność wykonania odkuwek

Numer pięć: bijak. Ma kształt symetryczny w celu utrzymania jego środka ciężkości na osi tłoczyska. Bijak ma od strony górnej otwór stożkowy, w którym osadzone jest tłoczysko. Od dolnej strony znajduje się gniazdo o kształcie jaskółczego ogona, które służy do zamocowania kowadła lub matrycy. Po obu stronach bijaka znajdują się prowadnice o przekroju prostokątnym lub trapezowym. Bijaki są zazwyczaj wykonane ze stali ce czterdzieści pięć, ce pięćdziesiąt itp.

Numer sześć: kowadło. To część młota, w której kształtowany jest obrabiany przedmiot, kowadło górne mocowane jest do bijaka a dolne w obsadzie do szaboty

Numer siedem: szabota. To element, który zbiera energię po uderzeniu młota. Ciężar szaboty zależy od przeznaczenia młota i ciężaru części spadających. Szaboty do ciężaru stu sześćdziesięciu ton mogą być wykonane w jednej części, powyżej tego ciężaru muszą być – ze względu na trudności transportowe – dzielone. Szaboty wykonuje się ze stali o zawartości około dwudziestu pięciu setnych procenta węgla. Szaboty mają kształty proste, a wszystkie otwory są wiercone.

Numer osiem: tłoczysko. Stanowi element realizujący ruch posuwisto‑zwrotny, jest najsłabszym elementem młota narażonym na duże naprężenia ściskające i rozciągające. W zależności od konstrukcji młota, używane są różne rodzaje tłoczysk: cienkie, normalne i grube. W młotach parowo‑powietrznych używane jest tłoczysko cienkie, które połączone z bijakiem za pomocą amortyzatorów narażone jest głównie na naprężenia rozciągające i z tego powodu może mieć małą średnice.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/D3WcDg8jt

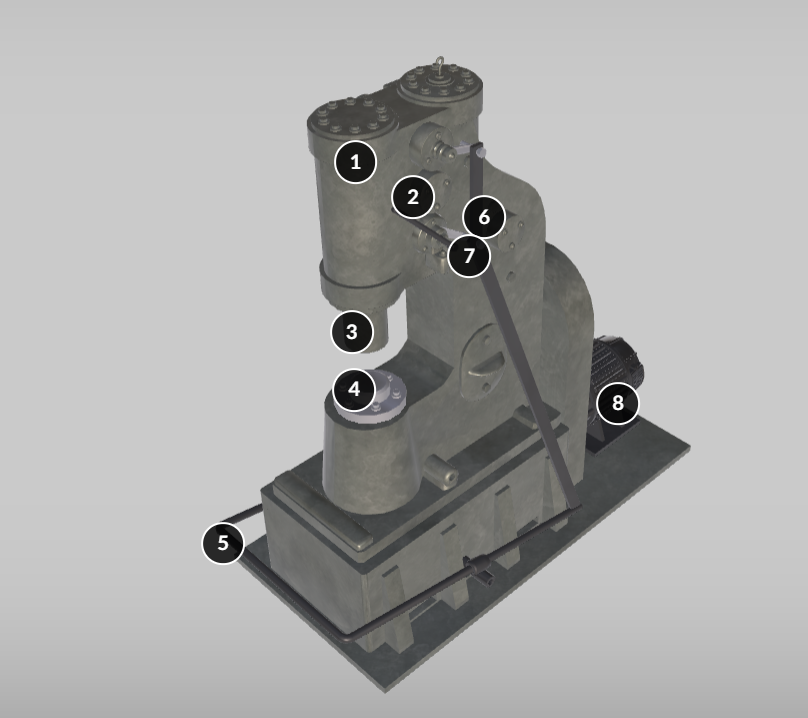

Opis alternatywny dotyczy wizualizacji trzy de modelu młota powietrznego. Stosowany jest współcześnie do kucia swobodnego oraz matrycowego. Sprężane przez kompresor powietrze porusza bijakiem z siłą i częstotliwością sterowaną za pośrednictwem układu regulującego. Siłę uderzenia reguluje kowal silniej bądź słabiej naciskając pedał młota. Podobnie jak w przypadku pozostałych młotów w budowie można wyróżnić główne części takie jak: korpus, pedał sterujący pracą bijaka, bijak z kowadłem górnym, szabota z kowadłem dolnym.

Oprócz numeru pierwszego, pod którym kryje się właśnie młot powietrzny, na wizualizacji trzy de jest jeszcze siedem innych numerków, po których kliknięciu pojawiają się następujące elementy:

Numer dwa: włącznik. To urządzenie odpowiedzialne za połączenie‑zwieranie elementów instalacji elektrycznej, służy do włączania lub wyłączania.

Numer trzy: bijak z kowadłem górnym. Jest to ruchoma część robocza uderzająca młota. W bijaku mocuje się kowadło płaskie lub kształtowe służące do kucia swobodnego lub półswobodnego względnie matrycowe, gdy przeprowadza się kucie matrycowe

Numer cztery: szabota z kowadłem dolnym. Jest to dolna, nieruchoma część młota wraz z kowadłem przejmująca energię po uderzeniu młota

Numer pięć: pedał sterujący pracą bijaka. To mechanizm dźwigniowy uruchamiany przez naciśnięcie stopą, służący do sterowania pracą bijaka, tj. doprowadzaniem powietrza do części roboczej

Numer sześć: cięgno. To element w postaci cienkiego pręta pracujący na rozciąganie wzdłużne, zapewnia współpracę pomiędzy członem napędzającym (przekładnią pasową) i napędzanym (korbowodem)

Numer siedem: korpus, czyli rodzaj obudowy maszyny. Pełni funkcję szkieletu, aby zapewnić odpowiednią wytrzymałość oraz zawiera punkty zaczepienia i podparcia elementów konstrukcyjnych

Numer osiem: silnik, czyli urządzenie, którego działanie opiera się na sile elektrodynamicznej. Owa siła ma za zadanie zmieniać siłę elektryczną na energię mechaniczną. Silnik w młocie powietrznym służy do napędzania koła pasowego przekładni w celu wytworzenia sprężonego powietrza

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/D3WcDg8jt

Opis alternatywny dotyczy wizualizacji trzy de modelu prasy hydraulicznej. Jest to maszyna technologiczna o działaniu statycznym, w której do napędu układów roboczych, wykorzystuje się ciecz dostarczaną pod wysokim ciśnieniem. Łańcuch energetyczny pras z napędem hydraulicznym składa się z urządzeń zamieniających energię mechaniczną w energię ciśnienia cieczy roboczej (pompa hydrauliczna), a ta z kolei w cylindrze prasy, zostaje przekształcona w pracę mechaniczną. Najogólniej prasa hydrauliczna będzie składała się z dwóch naczyń połączonych i wypełnionych cieczą, w których znajdują się tłoki lub nurniki. Jej działanie opiera się na tym, że urządzenie zwiększa siłę nacisku, bazując na zjawisku stałości ciśnienia w zamkniętym układzie hydraulicznym. Wykorzystywane jest więc prawo Pascala. Zwielokrotnienie siły równe jest stosunkowi powierzchni tłoka roboczego względem powierzchni tłoka pompy. W prasach hydraulicznych powszechnie stosowanych do realizacji procesów technologicznych, ciecz pod wysokim ciśnieniem uzyskuje się w specjalnych urządzeniach – zasilaczach hydraulicznych, która następnie jest doprowadzana do cylindrów roboczych maszyny. Prasy hydrauliczne wśród maszyn do obróbki plastycznej charakteryzują się największymi wartościami nacisków jakie mogą wywierać ich suwaki robocze (nawet ponad tysiąca MegaNiutonów). Do głównych zalet pras hydraulicznych można zaliczyć między innymi: znacznie prostszą konstrukcję maszyny, możliwość łatwej regulacji skoku i położenia suwaka, niezawodność działania, łatwość automatyzacji, możliwość płynnego kompensowania odkształceń sprężystych korpusu i narzędzi, mniejszy koszt wykonania, większa dokładność wykonywanych operacji, większe bezpieczeństwo pracy związane z możliwością zatrzymania suwaka w dowolnym położeniu, niewrażliwość na zakleszczenie suwaka prasy, możliwość uzyskania bardzo dużych nacisków przy niewielkich wymiarach gabarytowych, możliwość uzyskania dużych skoków suwaka, stały nacisk pracy w całym zakresie skoku suwaka. W zależności od przeznaczenia technologicznego, prasy hydrauliczne różnią się między sobą konstrukcją zasadniczych zespołów, ich położeniem, ilością oraz wartością podstawowych parametrów. W zależności od przeznaczenia technologicznego prasy hydrauliczne można podzielić na maszyny do obróbki plastycznej metali oraz do prasowania materiałów niemetalowych. W przemyśle hutniczym prasy hydrauliczne są najczęściej stosowane przy kuciu swobodnym i matrycowym, wyciskania prętów i rur, prostowania dużych kształtowników i grubych płyt oraz odlewania pod ciśnieniem.

Oprócz numeru pierwszego, pod którym kryje się właśnie młot resorowy, na wizualizacji trzy de jest jeszcze sześć innych numerków, po których kliknięciu pojawiają się następujące elementy:

Numer dwa: tłok roboczy/hydrauliczny. Jest to podstawowy element roboczy prasy, którego praca przekłada się na odkształcanie obrabianego detalu.

Numer trzy: stół roboczy. Wyposażony jest w system montażowy niezbędny do zamontowania matryc stosowanych w procesie kucia matrycowego lub kowadła wykorzystywanego w procesie kucia swobodnego.

Numer cztery: panel sterujący. Pozwala na sterowanie działaniem prasy – ruchem tłoka (góra, dół, stop), włączanie i wyłączanie grzejników, gdyż prasa ta wyposażona jest w system podgrzewania stołu i tłoka.

Numer pięć: termometry pozwalające na odczyt temperatury.

Numer sześć: manometr. Pokazuje aktualne ciśnienie robocze tłoka (nacisk tłoka).

Numer siedem: wyłącznik główny, który jest zabezpieczony kluczem