Ciągnik rolniczy jako podstawowa jednostka napędowa w rolnictwie

ROL.02. Eksploatacja pojazdów, maszyn, urządzeń i narzędzi stosowanych w rolnictwie – mechanik‑operator pojazdów i maszyn rolniczych 834103

ROL.02. Eksploatacja pojazdów, maszyn, urządzeń i narzędzi stosowanych w rolnictwie – technik mechanizacji rolnictwa i agrotroniki 311515

Materiały eksploatacyjne i konserwacja ciągników rolniczych

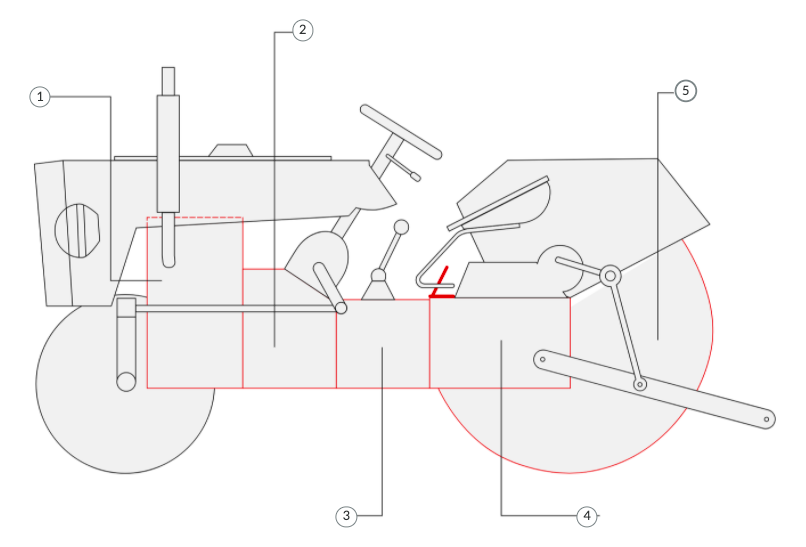

GRAFIKA INTERAKTYWNA

Spis treści

1. Układ hamulcowy1. Układ hamulcowy

2. Układ przeniesienia napędu2. Układ przeniesienia napędu

3. Układ napędowy3. Układ napędowy

4. Układ kierowniczy4. Układ kierowniczy

5. Układ elektryczny oraz akumulator5. Układ elektryczny oraz akumulator

6. Silnik6. Silnik

7. Układ paliwowy7. Układ paliwowy

8. Wyposażenie ciągnika rolniczego8. Wyposażenie ciągnika rolniczego

9. Konserwacja ciągników rolniczych9. Konserwacja ciągników rolniczych

10. Miejsce na notatki10. Miejsce na notatki

1. Układ hamulcowy

Głównym zadaniem układu hamulcowego jest zatrzymanie pojazdu rolniczego lub zmniejszenie jego prędkości.

Układ hamulcowy składa się z dwóch oddzielnych mechanizmów:

mechanizmu hamulcowego,

zespołu elementów uruchamiającego mechanizm hamulcowy.

Mechanizmy hamulcowe:

taśmowy – stosowany jako hamulec postojowy, używany przy momencie obrotowym,

szczękowy – mechanizm osiągający dużą siłę hamowania,

tarczowy – stosowany w bardzo dużych pojazdach, nie tylko rolniczych.

Mechanizm taśmowy

stosowany jako hamulec postojowy,

wykorzystywany we wzmacniaczach momentu obrotowego.

Mechanizm szczękowy

powszechnie stosowany mechanizm hamulcowy,

osiąga duże siły hamowania,

skuteczny w działaniu.

Mechanizm tarczowy

rodzaj hamulca, w którym na powierzchnię czołowej tarczy oddziałują siły tarcia,

stosowany w bardzo dużych pojazdach, nie tylko rolniczych.

Mechanizmy uruchamiające hamulec:

mechaniczny – przenosi siłę za pomocą układu dźwigni bez zmiany jej wartości z hamulca na mechanizm hamulcowy,

hydrauliczny – środkiem przenoszącym siłę jest płyn hamulcowy, tworzy go układ hydrauliczny,

pneumatyczny – środkiem przenoszącym siłę jest powietrze, tworzy go układ pneumatyczny.

Mechanizm mechaniczny

tworzy go zespół dźwigni lub linek,

przenosi siłę bez zmiany jej wartości z pedału hamulca na mechanizm hamulcowy.

Mechanizm hydrauliczny

Układ, którego zadaniem jest przekazywanie ciśnienia wytworzonego w jednym miejscu do innego punktu. Wszystko odbywa się za pośrednictwem cieczy.

Do elementów tego układu należą:

pompa hydrauliczna – zamienia energię mechaniczną na energię hydrostatyczną;

cylinder hydrauliczny – element, którego zadaniem jest wywieranie siły liniowej za pomocą cieczy hydraulicznej (oleju);

zawór – zamyka otwory i reguluje przepływ płynów przez przewody, dodatkowo reguluje ciśnienie i sposób uwalniania ciśnienia;

silnik hydrauliczny – zamienia energię potencjalną lub kinetyczną cieczy w energię mechaniczną, działa odwrotnie niż pompa hydrauliczna, tworzy go układ hydrauliczny, środkiem przenoszącym siłę jest płyn hamulcowy.

Zastosowanie układów hydraulicznych pozwala uzyskać:

możliwość płynnej regulacji prędkości,

możliwość realizacji różnych rodzajów ruchów (liniowe, obrotowe),

możliwość zasilania urządzeń oddalonych od źródła energii,

możliwość większego obciążenia i łatwość w zabezpieczeniu przed przeciążeniem.

W ciągnikach rolniczych układ hydrauliczny zapewnia możliwość zmiany pozycji maszyny zawieszanej na trzypunktowym układzie zawieszenia oraz zapewnia możliwość wykorzystania energii hydraulicznej do zasilania odbiorników zewnętrznych. Tymi odbiornikami mogą być m.in. siłowniki hydrauliczne (wykorzystywane np. do zmiany położenia elementów roboczych maszyn) lub silniki hydrauliczne o ruchu obrotowym (napędzające obrotowe elementy robocze maszyn).

Do większości układów hydraulicznych możemy zaliczyć:

zbiornik z cieczą hydrauliczną,

zawór zwrotny,

pompę hydrauliczną,

filtry,

zawór określający dopływ cieczy do silnika hydraulicznego,

silnik hydrauliczny,

zawór regulujący dopływ cieczy do siłownika hydraulicznego,

siłownik hydrauliczny.

Materiały eksploatacyjne

Okładziny cierne stosowane w układzie hamulcowym

Występują w postaci nakładek w klockach hamulcowych, taśm hamulcowych lub okładzin szczęk hamulcowych. Są przyklejane lub mocowane za pomocą nitowania.

Okładziny cierne wykonuje się z materiałów, które odznaczają się wysokim współczynnikiem tarcia oraz odpornością na ścieranie, wysoką temperaturę i duże naciski.

Powrót do spisu treściPowrót do spisu treści

2. Układ przeniesienia napędu

Jest to układ podzespołów, którego celem jest przeniesienie energii mechanicznej z silnika do kół pojazdu.

W tradycyjnym układzie przeniesienia w ciągniku rolniczym wyróżnić możemy:

sprzęgło główne – jego zadaniem jest płynne rozłączanie i załączenia momentu obrotowego silnika od pozostałych elementów układu napędowego;

reduktor – ma za zadanie zmianę momentu obrotowego;

skrzynię przekładniową - daje możliwość zmiany prędkości jazdy, zmianę pracy ciągnika podczas postoju i umożliwia jazdę w tył;

rewers – element skrzyni przekładniowej umożliwiający zmianę kierunku jazdy (przód–tył);

tylny most napędowy – zmienia kierunek przekazania napędu ze wzdłużnego na poprzeczny, a mechanizm różnicowy wbudowany w tylny most umożliwia uzyskanie różnych prędkości obrotowych na kołach napędowych;

zwolnica (przekładnia końcowa) – przekładnia zębata montowana przy kołach napędowych ciągnika rolniczego; stosuje się je głównie w celu zwiększenia momentu obrotowego, a tym samym zmniejszenia obrotów przy kołach, dzięki czemu wszystkie inne elementy układu przeniesienia napędu pracują na większych obrotach.

Materiały eksploatacyjne

Powrót do spisu treściPowrót do spisu treści

4. Układ kierowniczy

Jest jednym z najistotniejszych układów w ciągniku rolniczym, wpływa bezpośrednio na bezpieczeństwo ruchu drogowego. Głównym zadaniem układu kierowniczego jest zmiana kierunku ruchu w wyniku skrętu kół przednich (w większości ciągników kołowych). W ciągnikach z napędem na cztery koła stosowany jest również tzw. przegubowy układ kierowniczy, a w ciągnikach gąsienicowych zmiana kierunku ruchu odbywa się poprzez wyłączanie napędu jednej gąsienicy wraz z jej ewentualnym hamowaniem. Układ kierowniczy powinien również samoczynnie utrzymywać kierunek jazdy na wprost, zapewniać po skręcie kół ich samoczynny powrót do jazdy na wprost i zapewniać toczenie się kół skrętnych bez poślizgu podczas skrętu.

Do elementów mechanicznego układu kierowniczego należą:

koło kierownicy – element służący do zmiany kierunku jazdy;

kolumna kierownicza – służy do przeniesienia momentu obrotowego z koła kierownicy na przekładnię kierowniczą;

przekładnia kierownicza – jest głównym zespołem mechanizmu kierowania;

ramię przekładni kierowniczej – bierze udział w procesie przenoszenia obrotu kierownicy na koła skrętne;

drążek podłużny – stanowi połączenie przekładni kierowniczej z z ramieniem zwrotnicy;

ramię zwrotnicy – łączy drążek podłużny lub poprzeczny ze zwrotnicą i zamienia siłę z drążka na moment obrotowy zwrotnicy;

zwrotnica – element zawieszenia, jest odpowiedzialna za prowadzenie koła pojazdu w pozycji przewidzianej przez zawieszenie i układ kierowniczy;

drążek poprzeczny – łączy ramiona zwrotnic w układach kierowniczych z jednym drążkiem podłużnym, występuje również w przekładniach kierowniczych z mechanizmami wspomagającymi.

Przekładnie kierownicze w ciągnikach rolniczych mogą być stożkowe, ślimakowe lub śrubowe. Są to przekładnie mechaniczne, w których podczas wykonywania skrętu występują duże opory. Opory te zależą od obciążenia kół skręcających i rodzaju podłoża. W celu zmniejszenia oporów, trudnych do pokonania dla operatora, ciągniki są wyposażane w mechanizmy hydrauliczne wspomagające układ.

We współczesnych ciągnikach rolniczych jednymi z najbardziej złożonych i zaawansowanych elementów są układy kierownicze hydrauliczne. Hydraulikę siłową bardzo szybko zaczęto wykorzystywać w rolnictwie przede wszystkim dzięki jej wydajności i możliwości usprawnienia pracy.

Powrót do spisu treściPowrót do spisu treści

5. Układ elektryczny

To układ, którego głównym zadaniem jest dostarczenie prądu niezbędnego do funkcjonowania pozostałych układów, w tym przede wszystkim do uruchomienia silnika. Do układu elektrycznego należą:

akumulator – generuje prąd konieczny do uruchomienia silnika, zazwyczaj w ciągnikach używane są dwa rodzaje: kwasowo‑ołowiowe oraz AGM (ang. absorbent glass mat). Przy wymianie należy brać pod uwagę pojemność i natężenie prądu rozruchowego akumulatora;

alternator – dawniej określany jako prądnica, odpowiada za generowanie prądu potrzebnego do działania odbiorników już po włączeniu silnika. Prąd jest wytwarzany poprzez wirowanie elektromagnesu wewnątrz stojana, nieruchomej części alternatora. Indukowany prąd ma przebieg sinusoidalny, jego napięcie jest trzyfazowe, po czym prąd przemienny przetwarzany na prąd stały i trafia do akumulatora;

odbiorniki prądu – to punkty i urządzenia zasilane prądem, np. żarówki, radio, port USB, podświetlenie deski rozdzielczej, wentylator itd.;

bezpieczniki – zazwyczaj montowane w jednym miejscu (konsola), chronią odbiorniki prądu przed zwarciem lub gwałtownym dopływem prądu;

okablowanie – rozprowadza prąd do odbiorników, powinno być dobrane zgodnie z zaleceniami producenta.

Akumulator

Anodę stanowi metaliczny ołów, natomiast katodę – tlenek ołowiu.

Powrót do spisu treściPowrót do spisu treści

6. Silnik

Silnik spalinowy

Maszyna cieplna, w której w wyniku spalania paliwa zostaje wytworzona energia cieplna, zamieniana następnie na energię mechaniczną. W trakcie rozwoju motoryzacji powstało wiele rozwiązań technologicznych oraz usprawnień. Wyróżniamy wiele modeli silników i dzielimy je na rodzaje ze względu na:

Cykl pracy:

dwusuwowe – cykl pracy odbywa się w dwóch suwach tłoka, przy czym suwem określamy ruch od jednego skrajnego położenia tłoka do drugiego skrajnego położenia tłoka;

czterosuwowe – cykl pracy odbywa się w czterech suwach tłoka, są to suw ssania (dolotu), sprężania, pracy i wydechu (wylotu);

Stopień sprężania:

niskoprężne z zapłonem iskrowym ZI – zapłon mieszanki paliwowo‑powietrznej następuje w wyniku przeskoku iskry elektrycznej;

wysokoprężne (Diesla) z zapłonem samoczynnym ZS – samozapłon po wtrysku paliwa do powietrza w komorze spalania;

Ciśnienie w układzie ssącym:

niedoładowane (wolnossące),

doładowane.

W silnikach spalinowych podczas napełniania komory spalania równocześnie jest zasysane powietrze. W ten sposób powstaje mieszanka paliwowo‑powietrzna.

W jednostkach doładowanych gaz wprowadzany jest pod ciśnieniem większym od tego, które panuje w otoczeniu, za pomocą sprężarki. Silniki wolnossące nie są wyposażone w sprężarkę. Do komory spalania trafia powietrze, która zostało pobrane przez motor w wyniku zmniejszenia ciśnienia wewnątrz jednostki.

Silniki wolnossące występują zarówno w wariancie wysokoprężnym, czyli w dieslach, jak i w odmianie o zapłonie iskrowym, czyli w jednostkach benzynowych. We współcześnie produkowanych pojazdach nie stosuje się już silników o zapłonie samoczynnym bez doładowania.

Układ cylindrów:

rzędowe,

widlaste,

przeciwsobne.

W ciągnikach rolniczych stosowane są głównie wysokoprężne silniki czterosuwowe rzędowe z zapłonem samoczynnym (ZS).

Podstawowe parametry silnika ciągnikowego:

moc użyteczna (efektywna) mierzona w kW,

moc nominalna (znamionowa) mierzona w kW,

moment obrotowy mierzony w Nm [obr./min],

stopień sprężania, czyli stosunek objętości powietrza w cylindrze silnika na końcu suwu ssania do objętości powietrza na końcu suwu sprężania, podawany jest w liczbach bezwzględnych,

jednostkowe zużycie paliwa mierzone w g/kWh,

sprawność ogólna silnika określana w procentach.

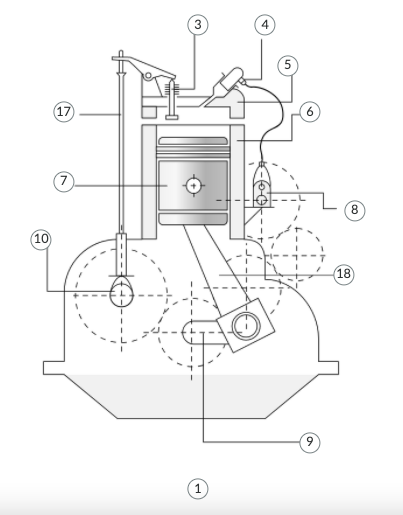

Budowa silnika

Silnik zbudowany jest z układów odpowiedzialnych za kolejne etapy prawidłowej pracy silnika umieszczone w kadłubie razem z głowicą i misą olejową. Są to:

układ korbowo‑tłokowy,

układ rozrządu,

układ zasilania,

układ wylotu spalin,

układ chłodzenia,

układ smarowania,

osprzęt silnika.

Blok silnika (kadłub) – główny element nośny silnika, najczęściej wytwarzany jest z żeliwa, choć obecnie, z racji dążenia do zminimalizowani masy własnej pojazdu, często wykorzystuje się także inne materiały, w tym aluminium, ceramikę i tworzywa sztuczne. Kadłub zamyka wraz z tłokiem i głowicą komorę spalania, posiada kanały umożliwiające smarowanie i chłodzenie silnika, służy do mocowania osprzętu silnika oraz zamocowania w ramie pojazdu. W górnej części kadłuba znajduje się blok cylindrowy z wtłaczanymi tulejami cylindrowymi (najczęściej tzw. mokre tuleje, które mają bezpośredni kontakt z cieczą chłodzącą), a w dolnej skrzynia korbowa z wałem korbowym.

W praktyce stosowane są dwa podstawowe rodzaje kadłubów: niedzielone lub dzielone. Niedzielone mają wnętrze bez przegród i mają zastosowanie w silnikach o małej mocy. Dzielone są wzmocnione poprzecznymi przegrodami – kadłub jest podzielony na trzy części, w których mieszczą się blok cylindrowy, skrzynia korbowa oraz podstawa zamykająca skrzynię korbową. Takie kadłuby przeznaczone są do silników o wysokiej mocy.

Głowica – część zamykająca cylinder od góry (między blokiem silnika a głowicą znajduje się uszczelka podgłowicowa, która dokładnie uszczelnia połączenie głowicy z blokiem), wykonywana z aluminium lub żeliwa. W większości silników w głowicy zamontowane są zawory ssące (dolotowe) i wydechowe (wylotowe), a na górnej części układ napędu zaworów (może być również wał rozrządu). Głowica posiada również system kanałów umożliwiających smarowanie i chłodzenie silnika.

Misa olejowa – zbiornik na olej służący do smarowania silnika, wykonany ze stopu aluminium lub stali.

W niektórych silnikach bywa stosowana misa olejowa sucha, która nie służy do gromadzenia oleju, do tego jest osobny zbiornik wewnątrz pojazdu. Olej jest wypompowywany z misy olejowej do tego właśnie zbiornika za pomocą pompy osuszającej. Jednocześnie druga pompa, nazywana pompą tłoczącą, tłoczy olej ze zbiornika do silnika, a stamtąd spływa on do misy olejowej, skąd od razu jest zasysany przez pompę osuszającą.

Układ korbowo‑tłokowy – służy do przeniesienia siły z tłoków na wał korbowy i zamiany ruchu posuwisto‑zwrotnego tłoka na ruch obrotowy wału korbowego. Jego podstawowe elementy najczęściej wykonane są ze stali.

Tłok z pierścieniami uszczelniającymi i zgarniającymi – wraz z głowicą i blokiem cylindrowym zamyka komorę spalania. Zmienia ciśnienie gazów wytworzone w wyniku spalania paliwa na siłę (pracę mechaniczną), która jest przekazywana przez sworzeń tłokowy na korbowód. Porusza się ruchem posuwisto‑zwrotnym od DMP do GMP i od GMP do DMP. Pierścienie uszczelniające służą uszczelnieniu przestrzeni nad tłokiem, a pierścienie zgarniające zbierają olej smarujący gładź tulei cylindrowej i uniemożliwiają przepływ oleju nad tłoki i jego spalanie.

Korbowód – łączy, poprzez sworzeń tłokowy, tłok z wałem korbowym (czopami korbowymi wału korbowego), przenosi siłę nacisku spalanych gazów z tłoka na wał korbowy oraz zamienia ruch posuwisto‑zwrotny tłoka na ruch obrotowy wału korbowego.

Wał korbowy – zamienia wraz z korbowodem ruch posuwisto‑zwrotny tłoka na ruch obrotowy wału. Wał korbowy posiada czopy główne, za pomocą których zamocowany jest do kadłuba silnika, i czopy korbowodowe (tyle, ile cylindrów w silniku) łączące wał z korbowodami oraz ramiona łączące czopy główne z korbowodowymi i przeciwwagi. Na czopach głównych i korbowodowych znajdują się łożyska ślizgowe (panewki), a wewnątrz wału wydrążone są kanały doprowadzające olej do panewek. Koło zamachowe sprawia, że silnik pracuje płynnie, zmniejsza też nierównomierność prędkości obrotowej wału korbowego, która wynika z tego, że suw pracy występuje raz na dwa obroty wału korbowego.

Układ rozrządu – steruje wpływem i wypływem gazów w przestrzeni nad tłokiem. W silnikach o zapłonie samoczynnym zasysane jest powietrze, a w silnikach o zapłonie iskrowym – mieszanka paliwowo‑powietrzna. Podstawowe elementy układu rozrządu to:

Wałek rozrządu (krzywkowy) – reguluje czasy otwarcia i zamknięcia zaworów do cylindrów. Wałek rozrządu w stosowanych rozrządach górnozaworowych (zawory umieszczone w głowicy silnika) może być umieszczony w kadłubie silnika lub nad głowicą (mogą być dwa wałki rozrządu do poszczególnych zaworów). Wałek rozrządu otrzymuje napęd od wału korbowego silnika poprzez zespół kół zębatych (starsze rozwiązania, ale niezawodne i bezobsługowe), przekładnię pasową z paskiem zębatym lub łańcuch z kołami łańcuchowymi.

Zawór dolotowy (ssący) – po otwarciu, podczas suwu dolotu (ssania), umożliwia dopływ powietrza do przestrzeni nad tłokiem. W silnikach niedoładowanych dopływ powietrza odbywa się w wyniku powstającego podciśnienia podczas ruchu tłoka w dół, a w silnikach doładowanych powietrze wtłaczane jest pod ciśnieniem wytwarzanym przez dodatkowe urządzenia w silniku (w celu zwiększenia ilości powietrza w cylindrze i lepszego spalania paliwa).

Zawór wylotowy (wydechowy) – po otwarciu, podczas suwu wylotu (wydechu), umożliwia wypływ gazów powstałych po spalaniu paliwa z przestrzeni nad tłokiem.

Zawory w zależności od rozwiązania położenia wałka rozrządu mają różne sposoby ich otwierania i zamykania (występują różne elementy składowe w poszczególnych rozwiązaniach). Bardzo ważny jest tzw. luz zaworowy, który jest istotny przy zimnym silniku, a zanika po jego rozgrzaniu (nowoczesne silniki mają rozwiązania, które automatycznie kasują luz zaworowy).

Układ zasilania paliwem służy do dostarczenia paliwa do cylindrów w odpowiednim czasie i odpowiedniej ilości w stosunku do dostarczonego powietrza, tak aby nastąpiło jego pełne spalanie. Podstawowe elementy tego układu to:

Pompa wtryskowa rzędowa lub rozdzielaczowa – rozwiązania, które aktualnie nie spełniają norm emisji spalin. Do pompy wtryskowej podawane jest paliwo za pomocą pompy zasilającej, a następnie pompa wtryskowa podaje paliwo do wtryskiwacza, który w odpowiednim momencie wtryskuje paliwo do cylindra. Obroty silnika utrzymywane są za pomocą regulatora odśrodkowego.

Układ wysokociśnieniowy common rail – rozwiązanie w nowoczesnych silnikach, pozwala na wtrysk paliwa pod ciśnieniem nawet ponad 200 MPa, umożliwia dokładne, dowolne kształtowanie procesu spalania, daje niskie zużycie paliwa, jest bardzo wrażliwy na jakość paliwa.

Wtryskiwacz – niezależnie od rozwiązania pompy wtryskowej wtryskuje paliwo w odpowiednim czasie, ilości i pod określonym ciśnieniem. Wtryskiwacze w systemie common rail mają znacznie krótszy czas wtrysku i łatwiej można kontrolować i zmieniać dawkę paliwa.

Filtr paliwa – oczyszcza paliwo z zanieczyszczeń, co przedłuża trwałość układów wtryskowych. Wkłady filtra powinny być okresowo wymieniane.

Układ zasilania powietrzem – dostarcza oczyszczone powietrze (poprzez filtry powietrza z wymiennymi wkładami, w starszych rozwiązaniach wykorzystywany jest olej) do cylindra silnika. W silnikach z doładowaniem w układzie zasilania powietrzem występuje turbosprężarka, której turbina napędzana jest spalinami z silnika.

Układ wylotu spalin – odprowadza spaliny powstałe w cylindrze na zewnątrz z zachowaniem odpowiednich norm dotyczących hałasu (tłumiki) i poziomu zanieczyszczeń (zmniejszanie poziomu emisji substancji szkodliwych) za pomocą różnorodnych form: katalizatorów, filtrów cząstek stałych (DPF), układów selektywnej redukcji katalitycznej (SCR) i recyrkulacji spalin (EGR).

Układ chłodzenia utrzymuje optymalną, najkorzystniejszą temperaturę pracy silnika. Współczesne silniki mają układy chłodzenia cieczowe. Podstawowe elementy układu chłodzenia to:

Pompa cieczy chłodzącej – powoduje wymuszony obieg cieczy chłodzącej w kanałach bloku cylindrowego i głowicy silnika oraz chłodnicy.

Chłodnica – pełni funkcję wymiennika ciepła, oddając ciepło cieczy chłodzącej do otoczenia; posiada wentylator, który uruchamia się automatycznie w przypadku niewystarczającego odbioru ciepła z chłodnicy i zbyt wysokiej temperatury cieczy chłodzącej.

Termostat – w zależności od temperatury cieczy w silniku kieruje ciecz na tzw. mały lub duży obieg cieczy. W małym obiegu cieczy ciecz nie jest kierowana do chłodnicy, przepływa tylko przez pompę i kanały silnika. Po nagrzaniu się cieczy do odpowiedniej temperatury otwiera się duży obieg i ciecz kierowana jest do chłodnicy w celu jej ochłodzenia. W nowoczesnych rozwiązaniach funkcję termostatu pełni elektroniczny sterownik silnika, który może nawet zmieniać parametry pracy w zależności od obciążenia silnika.

Układ smarowania (olejenia) dostarcza olej silnikowy specjalnymi kanałami pod ciśnieniem do elementów silnika współpracujących ze sobą w celu zmniejszenia tarcia i zmniejszenia ich zużycia. Niektóre elementy silnika mogą być smarowane mgłą olejową, która wytwarza się w silniku, np. gładź cylindrowa, krzywki wałka rozrządu, prowadnice popychaczy w układzie rozrządu. Olej silnikowy spełnia poza tym dodatkowe funkcje, takie jak: uszczelnianie powierzchni i zmniejszanie luzów, tłumienie hałasu i amortyzacja drgań, chłodzenie elementów, zapobieganie powstawaniu osadów, ochrona przed korozją.

Olej silnikowy charakteryzuje wiele parametrów, z których najważniejszy to lepkość oleju – opór, jaki stawia olej podczas przepływu. Bardzo istotny jest odpowiedni dobór oleju silnikowego, ponieważ olej o zbyt dużej lepkości stawia niepotrzebne zwiększone opory, a olej o zbyt niskiej lepkości może niedostatecznie smarować szczególnie mocno obciążone elementy silnika, np. panewki wału korbowego. Olej silnikowy powinien być okresowo wymieniany, a czas, po jakim należy go wymienić, podawany jest w danych technicznych każdego silnika.

Podstawowe elementy układu smarowania:

pompa olejowa – wymusza przepływ oleju silnikowego pod ciśnieniem;

filtr olejowy – zatrzymuje zanieczyszczenia znajdujące się w oleju silnikowym, filtry oleju w większości silników podlegają okresowej wymianie;

chłodnica oleju – zmniejsza temperaturę oleju, jest stosowana w silnikach mocno obciążonych.

Osprzęt silnika:

alternator – prądnica prądu stałego, która służy do wytwarzania prądu zasilającego odbiorniki elektryczne silnika i ciągnika oraz do ładowania akumulatora;

rozrusznik – silnik prądu stałego, który służy do uruchomienia silnika przy wykorzystaniu akumulatora ciągnika.

Materiały eksploatacyjne

Materiały eksploatacyjne

Zdjęcie przedstawia ciągnik rolniczy i elementy jego budowy. Ciągnik ma dwie pary kół, z czego tylne mają większą średnicę niż przednie. Przednie koła połączone są osią przednią. Od góry kabina ciągnika ma dach. Po lewej i prawej stronie kabiny ciągnik znajdują się lusterka boczne: lewe i prawe. Na szybie zamontowana jest wycieraczka. Na szczycie kabiny jest lampa ostrzegawcza. W przedniej części ciągnika znajduje się maska, na której krawędziach umieszczone są reflektory. Poniżej maski, między kołami, widoczne są przedni układ zawieszenia oraz przedni trzypunktowy układ zawieszenia. Koła ciągnika osłaniają błotniki: przedni prawy, przedni lewy oraz tylne. Do wejścia kabiny prowadzą schodki do kabiny prawe i lewe. Z prawej strony kabiny, przy schodkach, widoczny jest wysoki cylinder. W tylnej części ciągnika, pomiędzy dużymi kołami, znajduje się konstrukcja, w której oznaczono łącznik górny TUZ w postaci cylindra, wałek odbioru mocy i cięgła dolne TUZ. Na tylnych kołach zamontowane są błotniki tylne, a na przednich – błotniki przednie. Ochraniają one kabinę przed zachlapaniem. Koła ciągnika opisane zostały jako koła jezdne przednie, a tylne jako koła jezdne napędzane tylne. Wewnątrz tylnych kół, w centralnej części, widoczne są obciążniki kół tylnych. Oto szczegółowa lista elementów budowy ciągnika:

Oś przednia

Lusterko boczne lewe

Lusterko boczne prawe

Wycieraczka

Reflektor przedni

Przedni trzypunktowy układ zawieszenia

Przedni układ zawieszenia

Lampa tylna lewa

Lampa tylna prawa

Łącznik górny TUZ

Prawe cięgła dolne TUZ

Lewe cięgła dolne TUZ

Drzwi do kabiny lewe

Stopnie do kabiny lewe

Koło jezdne przednie lewe

Koło jezdne napędzane tylne lewe

Maska silnika

Lampa ostrzegawcza

Oświetlenie tylne robocze prawe

Oświetlenie tylne robocze lewe

Błotnik tylny lewy

Obciążniki kół tylnych

Kabina prawa

Schodki do kabiny prawe

Błotnik przedni prawy

Błotnik przedni lewy

Tłumik

Osłona akumulatora

Wycieraczka

Dach ciągnika

Powrót do spisu treściPowrót do spisu treści

9. Konserwacja ciągników rolniczych

Nagranie dostępne pod adresem https://zpe.gov.pl/a/D11Yc76bI

Nagranie (plik dźwiękowy). Treść czytana przez lektorkę jest tożsama z treścią zamieszczoną poniżej.

Ciągnik rolniczy to podstawowa jednostka napędu w gospodarstwie. Na co dzień jest to jedna z najczęściej używanych maszyn, a jego zakup to poważny, choć konieczny wydatek. Dlatego regularnie i starannie przeprowadzane prace konserwatorskie są niezbędne.

Wszystkie zabiegi powinny być przeprowadzone zgodnie ze wskazówkami producenta, zawartymi w instrukcji obsługi i konserwacji.

W okresie najbardziej intensywnych prac rolniczych zaleca się codzienne czyszczenie ciągnika, obejmujące następujące czynności:

czyszczenie myjką ciśnieniową ubłoconych elementów ciągnika,

czyszczenie pędzelkiem drobnych, delikatnych elementów ciągnika,

czyszczenie kratki ochronnej chłodnicy, najlepiej przy pomocy sprężonego powietrza,

czyszczenie filtra powietrza – również strumieniem sprężonego powietrza.

W czasie, gdy ciągnik rolniczy nie jest używany, powinien stać w suchym, przewiewnym miejscu. Może to być wiata albo garaż. Nie powinien być trzymany pod gołym niebem ani pod plandeką, ponieważ wilgoć i opady atmosferyczne są dla niego wyjątkowo szkodliwe. W sezonie zimowym albo wyjmujemy akumulator, albo odpalamy silnik raz na jakiś czas.

Przed sezonem należy:

uzupełnić odpryski farby, gdyż są to ogniska korozji,

sprawdzić ciśnienie w oponach,

skontrolować poziom i stan płynu hamulcowego oraz innych płynów,

sprawdzić woltomierzem stan naładowania akumulatora,

sprawdzić areometrem poziom elektrolitu,

skontrolować, czy oświetlenie ciągnika działa prawidłowo.

Brak fachowo wykonanych czynności konserwacyjnych czy obsługowych doprowadzi do tego, że ciągnik nie będzie pracować prawidłowo, znacząco spadnie jego wydajność i skróci się jego żywotność.

Zaniedbany ciągnik wymaga częstych napraw i wymiany części, co jest istotnym wydatkiem w budżecie gospodarstwa. I tak np.:

nieregularne mycie grozi korozją metalowych elementów,

brak wymiany filtrów paliwa może skutkować usterkami układu paliwowego,

brak wymiany oleju silnikowego może wywołać tzw. zatarcie silnika,

brak kontroli płynu hamulcowego grozi usterkami układu hamulcowego,

brak kontroli płynu chłodzącego grozi przegrzaniem silnika, a w efekcie jego uszkodzeniem.

Powrót do spisu treściPowrót do spisu treści