Podstawowe operacje kowalskie

MEC.02. Wykonywanie i naprawa wyrobów kowalskich – Kowal

Podstawowe operacje kowalskie

E‑BOOK

Operacje wykonywane podczas kucia

Operacje kowalskie to różnorodne procesy przetwarzania metalu, które są wykonywane przy użyciu narzędzi i maszyn kowalskich. Te operacje mają na celu kształtowanie i modyfikację metalowych materiałów, takich jak stal, żelazo czy aluminium, w celu uzyskania pożądanego kształtu, rozmiaru lub właściwości.

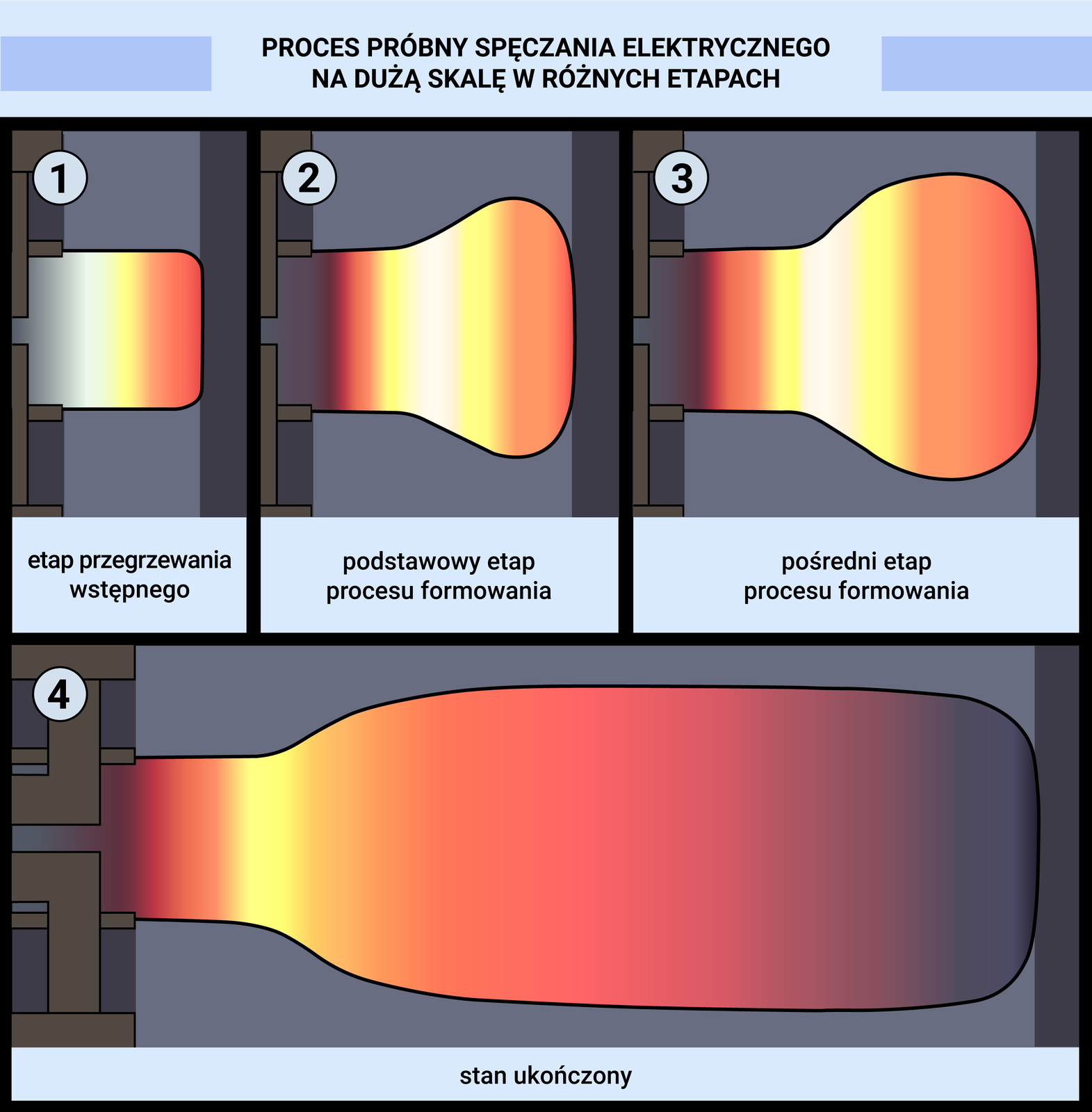

Spęczanie elektryczne to proces kucia na gorąco, w którym elektrycznie podgrzewa się koniec pręta i dociska go do płaskiego kowadła lub matrycy, aby zebrać dużą ilość materiału na końcu pręta. Proces jest wykonywany za pomocą specjalnych spęczarek elektrycznych, które umożliwiają kontrolowane podgrzewanie i formowanie materiału. Podczas spęczania elektrycznego prąd elektryczny o niskim napięciu i wysokim natężeniu przepływa przez pręt, nagrzewając go i sprawiając, że staje się plastyczny. Następnie prasa wywiera nacisk na pręt, powodując jego rozszerzenie na gorącym końcu i przekształcając go w kulę lub inny powiększony kształt. Spęczanie elektryczne ma zastosowanie w produkcji preform, które mogą być dalszymi odkuwkami do wytwarzania różnego rodzaju części. Jest to efektywna metoda formowania komponentów o większych rozmiarach i złożonych kształtach. Spęczanie elektryczne pozwala precyzyjnie kontrolować gromadzenie materiału i minimalizuje zużycie matryc. Jest stosowane w produkcji części z materiałów takich jak stale węglowe, stale stopowe i tytan.

Proces ten może prowadzić do znacznego zmniejszenia odpadów materiałowych w porównaniu do tradycyjnych metod kucia. Dzięki spęczaniu elektrycznemu można efektywnie wykorzystać materiał i osiągnąć wyższą precyzję oraz lepszą jakość wytwarzanych części.

Film dostępny pod adresem /preview/resource/Rb5N6XxvLu6Rx

Animacja przedstawia spęczanie elektryczne.

Operacja spęczania, zwana również rozkuwaniem jest procesem, w którym metalowy przedmiot, na przykład pręt, wałek lub blacha, jest poddawany działaniu siły w celu zmniejszenia jego wysokości i jednoczesnego zwiększenia przekroju poprzecznego. Proces spęczania polega na umieszczeniu przedmiotu obrabianego między matrycami, a następnie zastosowaniu dużej siły dociskowej, która deformuje materiał, nadając mu pożądany kształt i geometrię. Po zakończeniu deformacji matryce są otwierane, a wyrób jest zdejmowany. Tarcie między narzędziem a spęczanym metalem może powodować nierównomierne odkształcenie i przyjęcie przez próbkę kształtu baryłki. Aby temu zapobiec, stosuje się gładkie powierzchnie narzędzi, środki smarujące oraz podgrzewanie narzędzi. Te działania mają na celu zmniejszenie tarcia i uzyskanie równomiernego odkształcenia, co poprawia jakość wyrobu. Operacja ta jest wykonywana na prasie hydraulicznej lub mechanicznej przy użyciu specjalnych narzędzi.

Film dostępny pod adresem /preview/resource/R9ppB3vB9fCtX

Animacja przedstawia proces spęczniania.

W procesie wytłaczania do przodu blok materiału jest podgrzewany i przenoszony do komory, gdzie jest formowany w długi pasek o pożądanym przekroju za pomocą matrycy z otworem. Za pomocą bijaka i podkładki dociskowej blok jest dociskany od tyłu, co powoduje, że materiał przepływa przez otwór matrycy w kształcie długiego paska. Aby zmniejszyć tarcie, stosuje się środki poślizgowe, takie jak stopione szkło lub mieszanki oleju i grafitu. Na końcu procesu usuwa się niewykorzystany fragment metalu, zwany złomem końcowym. W przypadku produkcji rur, do stempla przymocowany jest trzpień o odpowiedniej średnicy, który pozwala uzyskać rurę o zewnętrznej średnicy równoważnej otworowi matrycy, a wewnętrzna średnica rury jest równa średnicy trzpienia. Wytłaczanie do przodu jest wykorzystywane w produkcji różnych wyrobów, takich jak wały o zmiennej średnicy, części rurowe o różnych średnicach i inne kształtki.

Film dostępny pod adresem /preview/resource/R1My6sruh0w50

Animacja przedstawia proces wytłaczania do przodu.

Proces wytłaczania do tyłu charakteryzuje się przepływem metalu w kierunku przeciwnym do ruchu stempla, co skutkuje zmniejszonym tarciem wzdłuż ścian komory. W porównaniu do innych metod wytłaczania jest bardziej efektywny pod względem zużycia energii. Niemniej jednak zastosowanie tego procesu jest ograniczone ze względu na długość wytłaczanych elementów oraz trudności z przenoszeniem wyrobów przez ruchomy stempel. Podczas wytłaczania wstecznego materiał znajdujący się pomiędzy stemplem a dnem matrycy częściowo pozostaje poza strefą odkształcenia. Powstaje sztywna strefa plastyczna w kształcie kopuły, której kształt i rozmiar są determinowane przez różne czynniki, takie jak grubość puszki i zmniejszenie obszaru. Proces ten wymaga zastosowania pras hydraulicznych lub mechanicznych, a materiały stosowane do wytłaczania wstecznego obejmują stale węglowe i stopowe, aluminium, stopy miedzi, magnezu oraz tytanu. Jest on wykorzystywany do produkcji części drążonych z zamkniętym końcem oraz części o różnych kształtach cylindrycznych, stożkowych lub innych.

Film dostępny pod adresem /preview/resource/Ryv8PqEa7QaHI

Animacja przedstawia wytłaczanie do tyłu.

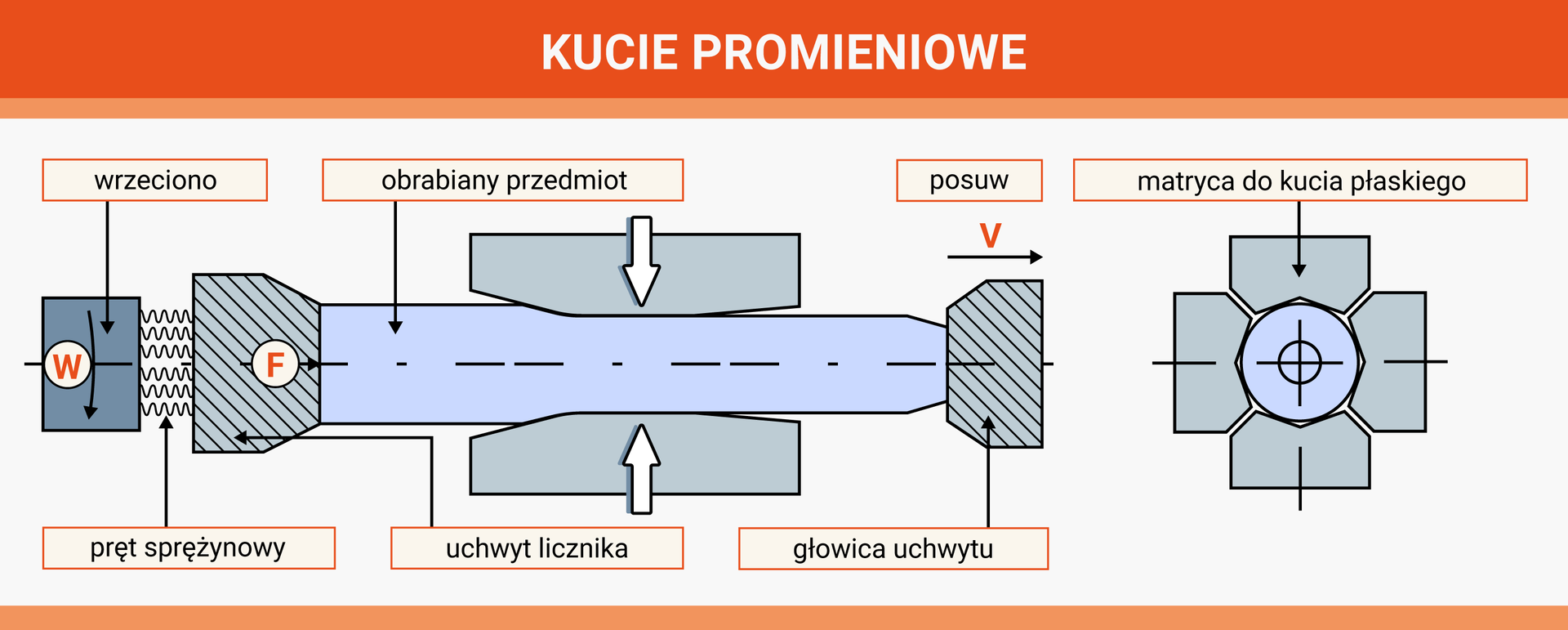

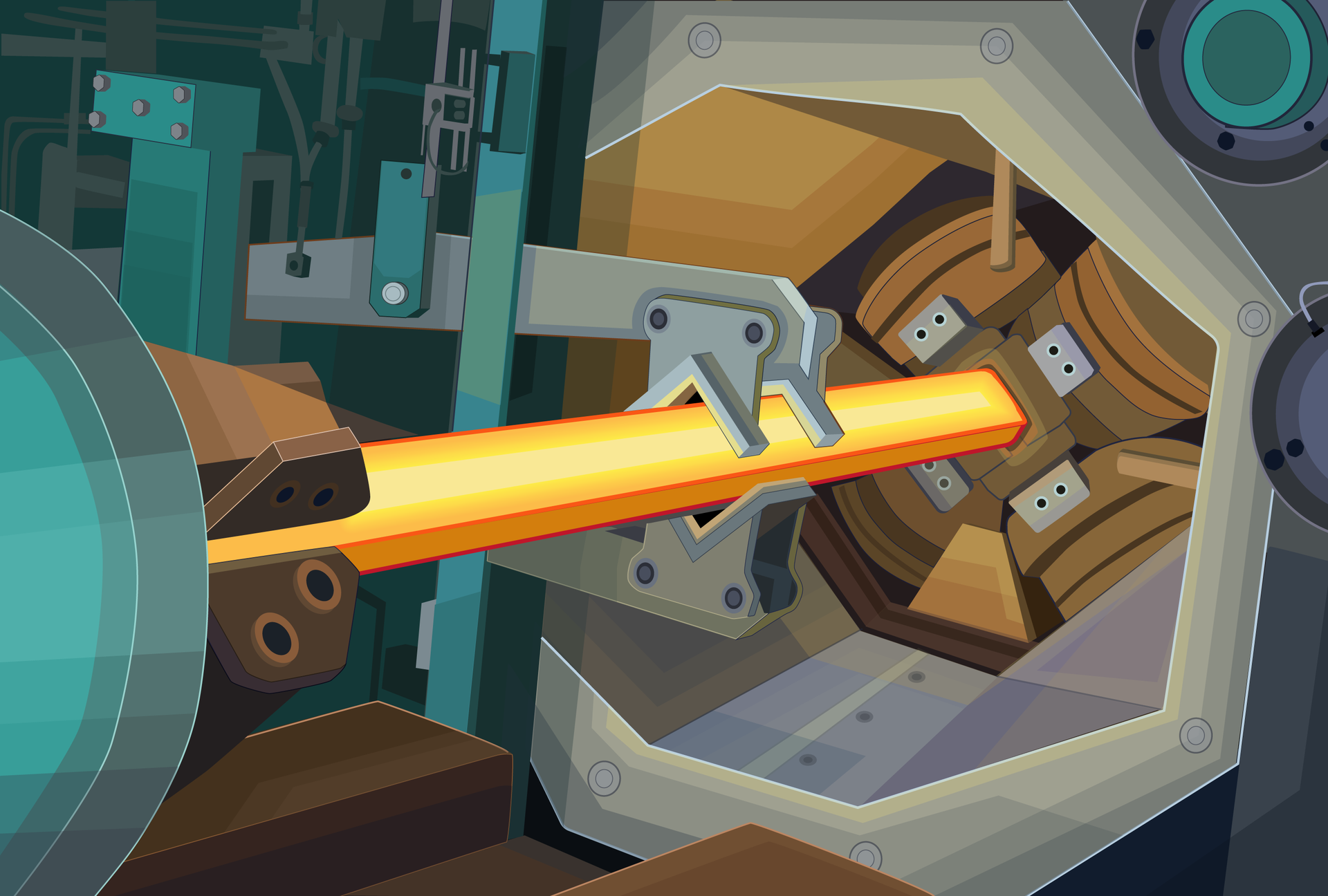

Kucie promieniowe to zaawansowany proces formowania metalu, który wykorzystuje promieniowo poruszające się matryce lub kowadełka. Podgrzewany przedmiot obrabiany jest umieszczany między matrycami, które wykonują ruch promieniowy wokół osi, stopniowo nadając mu pożądany kształt i przekrój. Proces ten pozwala na precyzyjne formowanie metalu i kontrolowanie przepływu materiału, co daje jako rezultat wyroby o dokładnych wymiarach i specjalnych właściwościach mechanicznych. Kucie promieniowe znajduje zastosowanie w produkcji elementów o różnych kształtach, takich jak wały, osie i elementy rurowe. Do tego procesu wykorzystuje się maszyny specjalnie przeznaczone do kucia promieniowego. Materiały stosowane do kucia promieniowego obejmują różne gatunki stali, stopy tytanu, wolfram, beryl i inne materiały wysokotemperaturowe. Dzięki precyzyjnemu formowaniu i specjalnym właściwościom mechanicznym kucie promieniowe odgrywa istotną rolę w przemyśle metalurgicznym i produkcji wysokojakościowych komponentów.

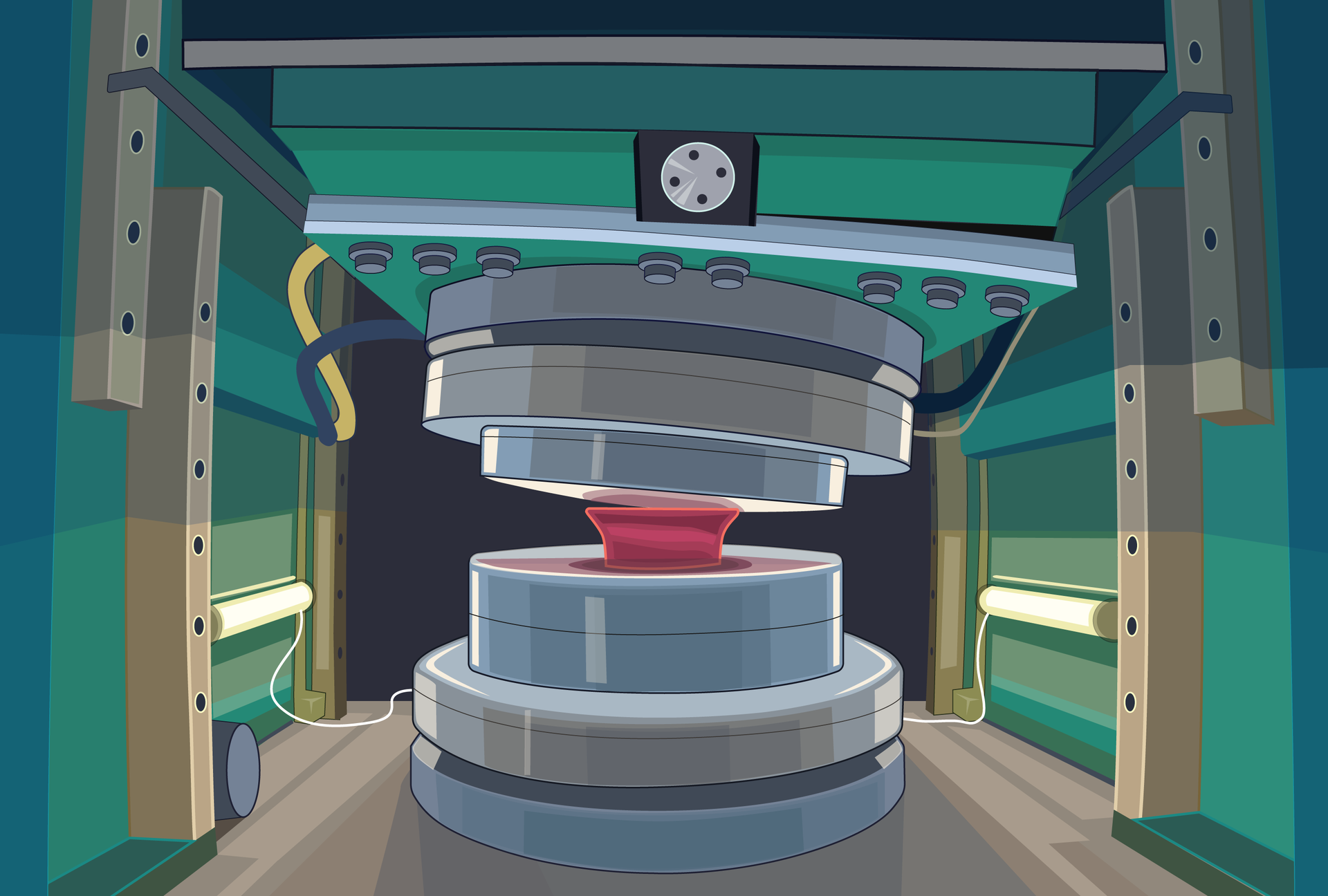

Zaawansowany proces kucia przyrostowego, który wykorzystuje górną matrycę i nieobracającą się dolną matrycę. W kuciu obrotowym dolna matryca jest podnoszona w kierunku górnej matrycy, która wykonuje ruchy orbitalne, spiralne, planetarne lub prostoliniowe. Ten proces kształtowego kucia umożliwia produkcję elementów litych o różnych kształtach i rozmiarach. Kucie obrotowe znajduje zastosowanie w produkcji kół zębatych, sprzęgieł kłowych, tarcz kół z piastami oraz innych części o złożonych kształtach.

Wymaga specjalistycznego wyposażenia, takiego jak obrotowe prasy kuźnicze, które zapewniają precyzję i kontrolę procesu. Materiały stosowane w kuciu orbitalnym obejmują stale węglowe, niskostopowe, stopy aluminium, mosiądze oraz stale nierdzewne. Aby uzyskać optymalne wyniki, należy kontrolować czynniki takie jak skład chemiczny, mikrostruktura i odkształcalność materiału przedmiotu obrabianego.

Film dostępny pod adresem /preview/resource/RikfCDQjUlClb

Na animacji przedstawiono kucie obrotowe.

Wybijanie metali jest procedurą obróbki mechanicznej materiałów metalowych, w której maszyna generuje dokładne uderzenia na powierzchni metalu w celu nadania mu określonego kształtu lub struktury. Jest to powszechna metoda stosowana do kontroli jakości powierzchni i szczegółów w wytworzonych częściach. Podczas wybijania siła jest skoncentrowana na małej powierzchni, co pozwala na precyzyjne formowanie detali. Najczęściej do wybijania są używane prasy mechaniczne, umożliwiające kontrolę nad siłą i dokładnością operacji. Materiały poddawane wybijaniu obejmują różne gatunki stali, aluminium i stopy tytanu. Wybijanie jest stosowane w wielu branżach, w tym w produkcji skorupek i kubków do różnych zastosowań. Wygładzanie i przerzedzanie ścianek skorupy lub kubka odbywa się poprzez przepychanie przez matrycę za pomocą stempla. Proces wybijania wymaga starannego projektu matryc i narzędzi, aby osiągnąć pożądane efekty kształtowania powierzchni.

Film dostępny pod adresem /preview/resource/RzyjH4i8xqKcf

Animacja przedstawia proces wybijania.

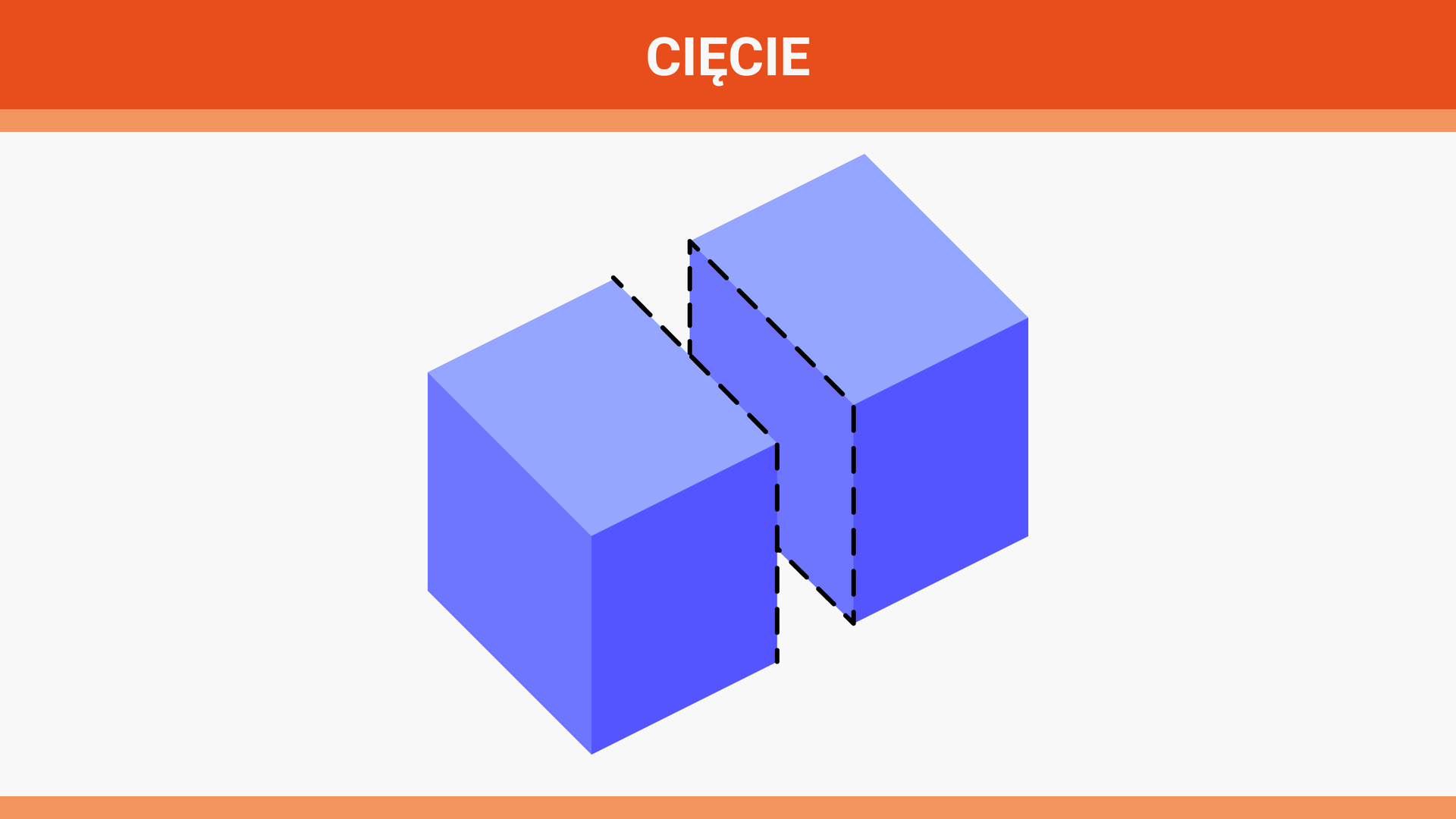

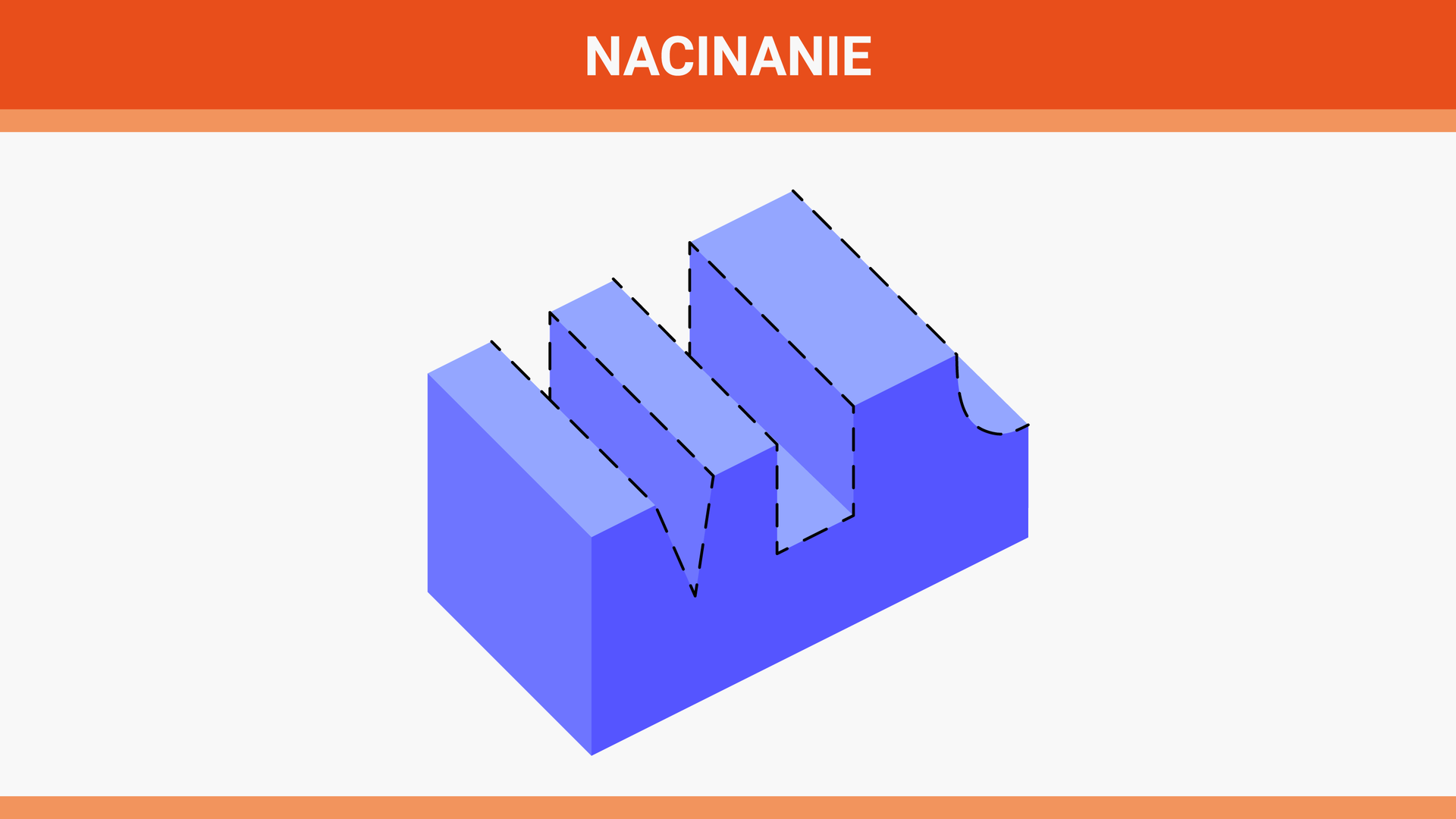

Cięcie polega na oddzieleniu jednej części materiału od drugiej za pomocą narzędzi tnących. Wyróżnia się dwa rodzaje cięcia: nacinanie, które wykonuje cięcie na określoną głębokość, oraz przecinanie, które całkowicie oddziela dwie części materiału. Cięcie może być wykonywane przy użyciu pił, noży, cążek lub innych narzędzi tnących.

Przebijanie to operacja kowalska, polegająca na wytłaczaniu otworów lub wklęsłości w materiale metalowym za pomocą siły uderzenia. W tej operacji zwykle wykorzystuje się specjalne narzędzia, takie jak młot kowalski i matryca, aby wytworzyć żądane kształty w blachach lub innych materiałach metalowych.

Film dostępny pod adresem /preview/resource/RUKKJ2qWsKqpN

Animacja przedstawia przebijanie.

Wydłużanie to operacja kowalska, w której materiał metalowy jest rozciągany w celu zwiększenia jego długości lub zmniejszenia przekroju poprzecznego. W tej operacji zwykle wykorzystuje się młoty kowalskie, prasy lub maszyny do wydłużania, które oddziałują na materiał metalowy, powodując jego rozciąganie wzdłuż osi. Wydłużanie może być stosowane do produkcji drutu, prętów, rur, a także do kształtowania innych elementów metalowych o pożądanej długości i przekroju.

Film dostępny pod adresem /preview/resource/R1X8I44H8zA8i

Animacja przedstawia wydłużanie.

Wyginanie, znane również jako gięcie, to operacja kowalska polegająca na wyginaniu metalu w celu nadania mu pożądanego kształtu lub konturu. Proces ten odbywa się poprzez zastosowanie siły, najczęściej za pomocą prasy hydraulicznej lub mechanicznej, w wybranym punkcie lub na całej długości przedmiotu. Podczas wyginania metalowy przedmiot jest gięty pod różnymi kątami, tworząc pożądane kształty i zagięcia. Siła jest aplikowana w taki sposób, że metal z wewnętrznej, czyli wklęsłej strony zagięcia jest spęczany, czyli zmniejszana jest jego wysokość, natomiast na zewnętrznej, wypukłej stronie zagięcia metal jest poddawany tzw. ściąganiu w dół, czyli rozciągany.

Film dostępny pod adresem /preview/resource/R1XEcMswHRlrf

Animacja przedstawia wyginanie.

Odsadzanie jest techniką kowalską polegającą na zmniejszaniu grubości materiału na jego końcu przy użyciu narzędzia zwanego odsadzką. Proces ten polega na uderzaniu w wypukłą powierzchnię narzędzia przyłożonego do końca przedmiotu, co powoduje deformację i spłaszczenie materiału. Odsadzanie jest stosowane do tworzenia różnych kształtów na końcach przedmiotów, zarówno w celach praktycznych, jak i dekoracyjnych.

Zgrzewanie to proces kowalski, który polega na połączeniu dwóch lub więcej elementów metalowych poprzez podgrzewanie i scalanie ich razem. Ważnymi czynnikami wpływającymi na jakość zgrzewania są odpowiednie parametry procesu, takie jak temperatura, czas i ciśnienie, a także przygotowanie powierzchni, czystość materiałów i jakość wykonania połączenia. Dobra kontrola tych czynników jest kluczowa dla uzyskania trwałego i wytrzymałego zgrzewu.

Film dostępny pod adresem /preview/resource/R16EsAnBXkpzH

Animacja przedstawia zgrzewanie.

Skręcanie to proces obróbki plastycznej metali, w którym część materiału jest przekręcana względem pozostałej. Poprzez obrotowe siły wywierane na materiał, zewnętrzne warstwy doznają intensywnego odkształcenia, podczas gdy wewnętrzne warstwy pozostają mniej dotknięte. Typowym przykładem skręcania jest skręcanie drutu.

Film dostępny pod adresem /preview/resource/RtPnnmtyLKyAX

Animacja przedstawia skręcanie.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Plansza interaktywna - Schematyczny podział podstawowych operacji kowalskichPlansza interaktywna - Schematyczny podział podstawowych operacji kowalskich

Sekwencje filmowe - Wykonywanie podstawowych operacji kowalskichSekwencje filmowe - Wykonywanie podstawowych operacji kowalskich