Podstawowe operacje kowalskie

MEC.02. Wykonywanie i naprawa wyrobów kowalskich – Kowal

Podstawowe operacje kowalskie

E‑BOOK

Rodzaje kucia

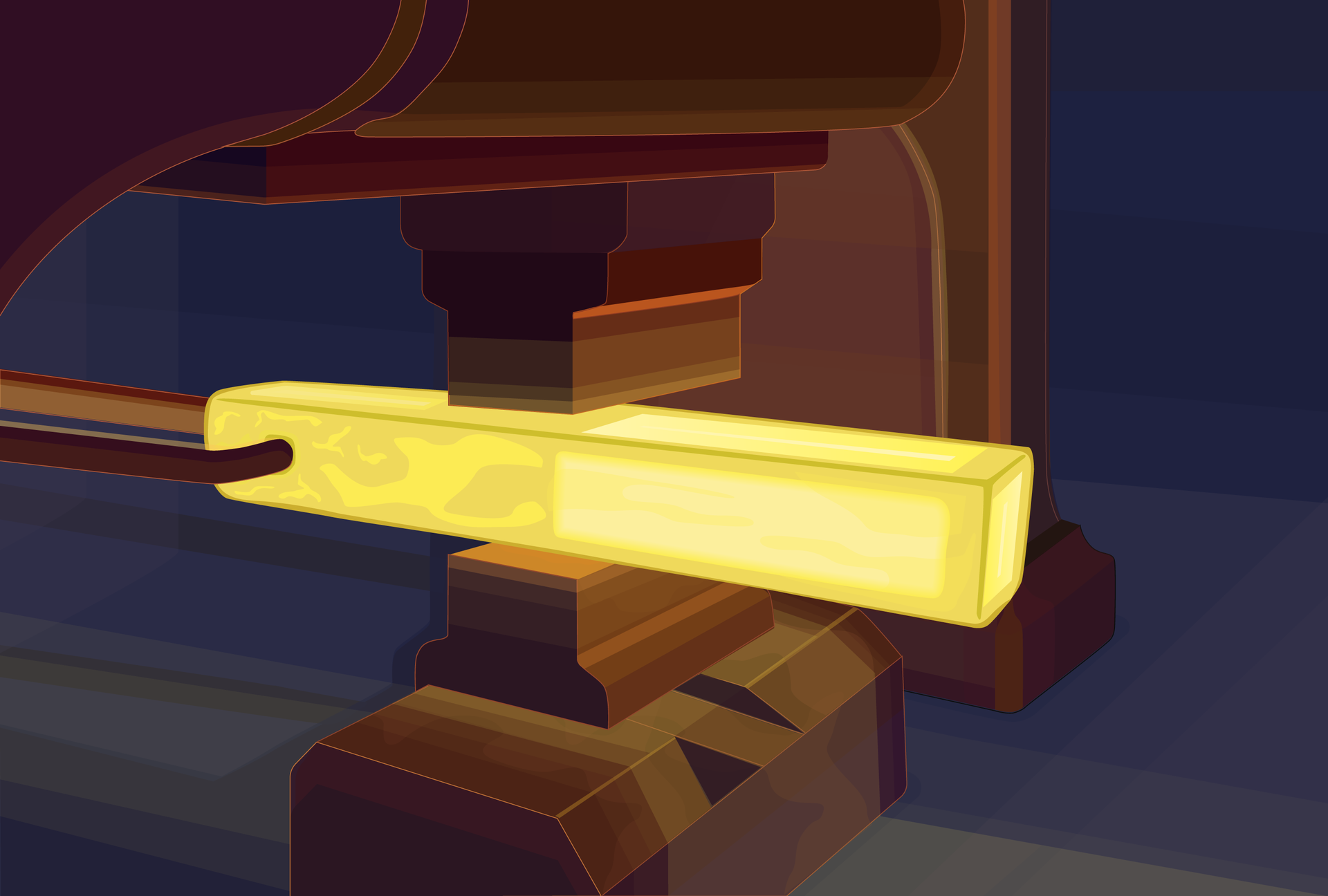

Kucie matrycowe to zaawansowany proces kucia na gorąco, w którym metal jest formowany między matrycami poprzez młotkowanie lub prasowanie. Wykorzystuje się do tego specjalistyczny sprzęt, np. prasy hydrauliczne lub młoty. Proces ten polega na podgrzewaniu metalowego materiału do odpowiedniej temperatury aż do momentu, gdy stanie się on plastyczny, a następnie na formowaniu go między matrycami, które nadają mu oczekiwany kształt. Siła tarcia na styku matrycy i przedmiotu obrabianego przeciwdziała przepływowi materiału na zewnątrz. To może powodować powstanie wypukłego kształtu próbki, co jest niepożądane ze względu na odkształcenie nierównomierne. Zastosowanie skutecznych środków smarnych na płytach dociskowych, które zmniejszają tarcie między matrycą a przedmiotem obrabianym, pozwala na płynny przepływ materiału, zmniejszenie wypukłości i równomierne odkształcenie. Kucie matrycowe znajduje zastosowanie w produkcji różnorodnych metalowych części, od małych precyzyjnych elementów do dużych odkuwek. Jest szczególnie skuteczne w tworzeniu części o złożonych kształtach i wysokich wymaganiach wytrzymałościowych. Do materiałów, które mogą być poddane kuciu matrycowemu, należą: stale węglowe i stopowe, aluminium, stopy miedzi, stopy tytanu i inne materiały kowalne. Kucie matrycowe zapewnia zwiększoną wytrzymałość mechaniczną i lepszą jakość wytwarzanych części. W przemyśle metalurgicznym jest to istotny proces, który przyczynia się do produkcji trwałych, wytrzymałych i precyzyjnych komponentów stosowanych w różnych branżach.

Kucie matrycowe jest niezastąpione w przemyśle motoryzacyjnym podczas produkcji wielu części samochodowych, do których należy zaliczyć: elementy zawieszenia, wały korbowe, koła zębate. W przemyśle lotniczym proces ten wykorzystywany jest podczas produkcji skomplikowanych elementów układu napędowego, skrzydeł, podwozia i innych istotnych części. Kucie matrycowe pełni również ważną rolę w produkcji maszyn i urządzeń; wykorzystywane jest w produkcji elementów hydraulicznych, przekładni a także innych komponentów maszynowych. Proces ten znajduje również zastosowanie w przemyśle budowlanym – w produkcji elementów konstrukcyjnych, np. łączników, zawiasów i kształtek stalowych używanych np. w budowie różnego typu budynków i mostów.

Film dostępny pod adresem /preview/resource/Rcje6g61myCcj

Animacja przedstawia kucie matrycowe.

Jednym z rodzajów kucia matrycowego jest kucie w matrycy zamkniętej z rozbłyskiem. Jest to proces kucia na gorąco, w którym metal jest formowany w matrycach z kontrolowanym przepływem. Nadmiar materiału jest wypychany przez wąską szczelinę, co tworzy charakterystyczny błysk wokół odkuwki. Ten proces wykorzystuje różnorodne urządzenia, takie jak młoty kowadełkowe, przeciwuderzeniowe, prasy hydrauliczne, mechaniczne i śrubowe. Materiały podlegające temu rodzajowi kucia obejmują różne stale, aluminium, stopy miedzi, magnezu, berylu, stale nierdzewne, stopy niklu, tytanu, żelaza, kobaltu, niobu, tantalum, molibdenu, wolframu i inne. Istnieją również różne warianty tego procesu, takie jak kucie z bocznym lub wzdłużnym rozbłyskiem, a także kucie bez rozbłysku. Kucie w matrycy zamkniętej z rozbłyskiem jest szeroko stosowane w produkcji odkuwek dla samochodów, sprzętu terenowego, samolotów, a także w przemyśle mechanicznym i energetycznym.

Film dostępny pod adresem /preview/resource/R1NC2M7wDwWu6

Animacja przedstawia kucie w matrycy zamkniętej z rozbłyskiem.

Drugi rodzaj kucia matrycowego to kucie w matrycy zamkniętej bez rozbłysku. Jest to zaawansowany proces formowania metalu, w którym dokładnie kontrolowana objętość materiału jest odkształcana za pomocą specjalnego stempla w celu wypełnienia wnęki matrycy bez utraty materiału. Ten proces może odbywać się zarówno na gorąco, jak i na zimno, w zależności od wymagań produkcji. Zarówno stempel, jak i matryca, mogą być wykonane z jednego lub wielu elementów, dostosowanych do kształtu i wymagań odkuwki. Do realizacji tego procesu wykorzystuje się różne rodzaje sprzętu, takie jak prasy hydrauliczne i mechaniczne. Materiały podlegające kuciu w matrycy zamkniętej bez rozbłysku obejmują stale węglowe i stopowe, aluminium i stopy miedzi. Istnieją również różne warianty tego procesu, takie jak kucie rdzeniowe, kucie precyzyjne, kucie na zimno i na ciepło oraz kucie proszkowe (P/M). Zastosowanie tego procesu obejmuje produkcję odkuwek precyzyjnych, odkuwek drążonych oraz różnego rodzaju kształtek, takich jak kolanka i trójniki.

Film dostępny pod adresem /preview/resource/Rya6RshI4oneh

Animacja prezentuje kucie w matrycy zamkniętej bez rozbłysku.

Kucie swobodne jest techniką obróbki metalu, w której narzędzia pozwalają na elastyczne i wielokierunkowe płynięcie materiału. W kuciu swobodnym specjalne narzędzia kształtują metal, umożliwiając formowanie różnych części odkuwki, takich jak wykorbienia czy wały korbowe. To odróżnia kucie swobodne od kucia matrycowego, gdzie metal jest całkowicie ograniczony przez narzędzia. Kucie swobodne znajduje zastosowanie przy produkcji niewielkich serii lub ciężkich odkuwek, umożliwiając także tworzenie odkuwek o różnej masie. Małe odkuwki mogą być wykonane z wcześniej walcowanego materiału, podczas gdy większe odkuwki powstają z wlewków.

Film dostępny pod adresem /preview/resource/R142JRnnFiesE

Animacja przedstawia kucie swobodne.

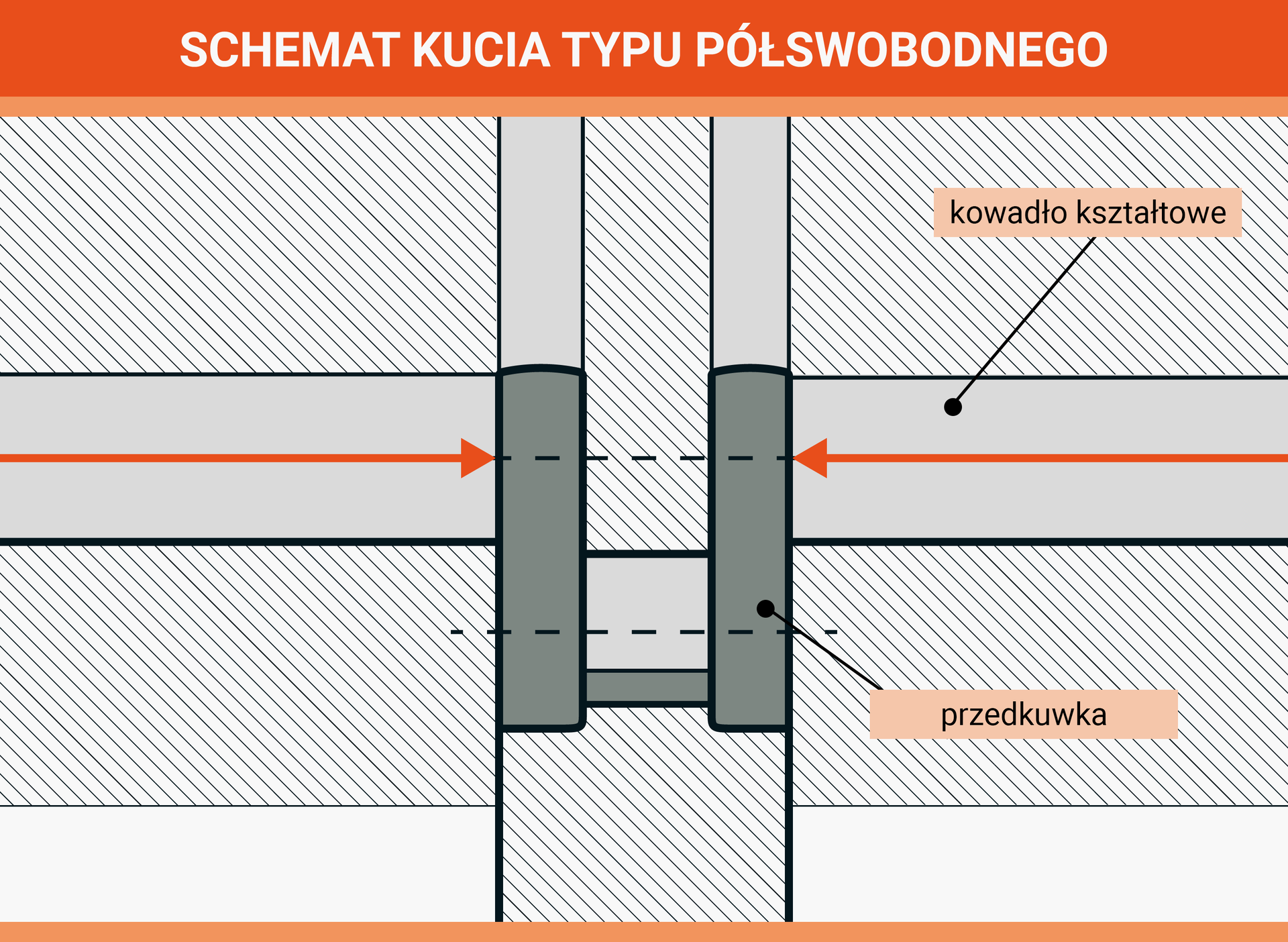

Kucie półswobodne to proces kształtowania metalu, w którym narzędzia ograniczają częściowo płynięcie materiału, jednocześnie zapewniając pewną swobodę ruchu w wybranych kierunkach. Narzędzia i przyrządy kształtujące są używane do kontrolowania płynięcia metalu i nadawania mu zamierzonego kształtu. Kucie półswobodne jest stosowane, gdy odkuwki wymagają pewnego ograniczenia ruchu materiału, ale jednocześnie potrzebują elastycznego kształtowania. Proces ten znajduje zastosowanie w produkcji bardziej skomplikowanych odkuwek, które nie mogą być osiągnięte za pomocą kucia swobodnego, ale nie wymagają pełnego ograniczenia płynięcia jak w kuciu matrycowym. Precyzyjne dostosowanie narzędzi do wymagań kształtu odkuwki oraz kontrola ruchu materiału są kluczowe w kuciu półswobodnym. Proces ten jest monitorowany pod względem parametrów takich jak siła uderzenia, temperatura i prędkość formowania.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Plansza interaktywna - Schematyczny podział podstawowych operacji kowalskichPlansza interaktywna - Schematyczny podział podstawowych operacji kowalskich

Sekwencje filmowe - Wykonywanie podstawowych operacji kowalskichSekwencje filmowe - Wykonywanie podstawowych operacji kowalskich